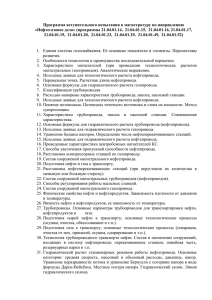

Технологическая карта по МДК.02.01. Эксплуатация нефтегазопромыслового оборудования.

реклама