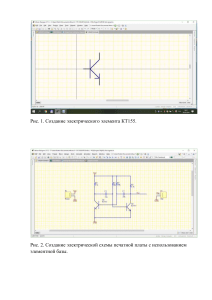

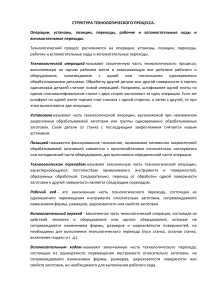

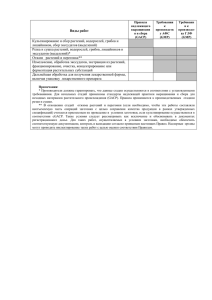

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Национальный исследовательский технологический университет «МИСиС» НОВОТРОИЦКИЙ ФИЛИАЛ Кафедра металлургических технологий Курсовая работа по дисциплине: «Теория и технология производства стали (Часть 2)» Тема: РАСЧЕТ ПАРАМЕТРОВ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ Выполнил: Онушко А. Г. студент гр. МЧМ-08-42 Проверил: Шаповалов А. Н. Новотроицк, 2012 г. Содержание: ВВЕДЕНИЕ .......................................................................................................................... 3 1 Параметры жидкого металла........................................................................................... 4 2 Продолжительность затвердевания НЛЗ ....................................................................... 6 3 Скорость вытягивания заготовки ................................................................................... 7 4 Параметры качания кристаллизатора ........................................................................... 14 5 Скорость разливки и диаметр каналов сталеразливочных стаканов ........................ 16 6 Параметры настройки кристаллизатора и системы вторичного охлаждения .......... 20 7 Охлаждение кристаллизатора ....................................................................................... 24 8 Вторичное охлаждение заготовки ................................................................................ 30 9 Длительность разливки плавки и производительность МНЛЗ.................................. 51 10 Определение требуемого числа МНЛЗ ...................................................................... 56 Список использованных источников .............................................................................. 59 2 ВВЕДЕНИЕ Непрерывная разливка является в настоящее время основным способом разливки стали, при которой получают слябовые и сортовые заготовки. Качество непрерывнолитых заготовок (НЛЗ) во многом зависит от правильности выбора технологических параметров процесса разливки, который должен быть сделан с учетов типа машины непрерывного литья заготовок (МНЛЗ), размеров поперечного сечения заготовки, марки стали. Экспериментальное определение рациональных параметров разливки с учетом вышеперечисленных факторов – это сложный, дорогой, трудоемкий и длительный процесс. Современное состояние теории непрерывной разливки стали позволяет определить основные технологические параметры расчетным путем. Расчет параметров непрерывной разливки стали всегда делается для конкретной МНЛЗ с учетом марочного и размерного сортамента разливаемых сталей. К параметрам МНЛЗ относятся: необходимое количество установок в цехе, их производительность, количество ручьев на каждой установке, максимально допустимая скорость вытягивания слитка, время разливки плавки и другие. 3 1 Параметры жидкого металла Действующие стандарты, определяющие требования к химическому составу металла, допускают довольно высокое содержание вредных примесей – серы и фосфора (обычно до 0,040-0,050 %). Непрерывная разливка металла с повышенным содержанием вредных примесей сопряжена с рядом трудностей. Так, например, повышенное содержание серы требует снижения скорости разливки. В противном случае НЛЗ оказываются пораженными различными дефектами (чаще всего поверхностными и внутренними трещинами). Кроме того, при разливке такого металла возможно возникновение аварийных ситуаций, связанных с прорывами затвердевшей корки. Обычно верхний предел содержания серы и фосфора в стали, разливаемой на МНЛЗ, устанавливается в интервале от 0,015 до 0,025 %. Выбор конкретного значения предельного содержания вредных примесей определяется возможностями технологии выплавки и ковшевой обработки металла в сталеплавильном цехе. С учетом приведенной выше информации необходимо принять предельные значения допустимых содержаний серы и фосфора в металле. Таблица 1-Химический состав стали 20Х, % C Si Mn Ni S P Cr Cu 0.17-0.23 0.17-0.37 0.5-0.8 до 0.3 до 0.035 до 0.035 0.7-1 до 0.3 Температура разливаемого металла оказывает существенное влияние как на технологию непрерывной разливки, так и на качество получаемой заготовки. Наилучшие результаты получаются в том случае, когда металл в промежуточном ковше имеет перегрев над температурой ликвидус 20-30 С: tпр = tликв + (20…30), где tпр – температура металла в промежуточном, ковше, °С; 4 (1) tликв – температура ликвидус,°С. Температуру ликвидус для углеродистой стали рекомендуется определять по формуле: tликв = 1530 – 80 · [С], (2) где [С] – среднее содержание углерода в стали, %. tликв = 1530 – 80 · 0,2=1514 0С tпр = 1514+25= 1539 0С При расчете температуры ликвидус легированной стали следует делать поправку на содержание в металле других легирующих. Данные о влиянии некоторых легирующих на температуру плавления стали представлены в таблице 2. Таблица 2 – Снижение температуры ликвидус при введении в сталь 1 % элементов [6] Элемент Δtликв, ˚С Элемент Δtликв, ˚С Углерод 73 Хром 1 Кислород 65 Молибден 3 Сера 30 Вольфрам 1 Кремний 12 Алюминий 3 Марганец 3 Ванадий 2 Фосфор 28 Титан 18 Медь 7 Кобальт 1,8 Никель 3,5 5 Снижение температуры ликвидус при введении в сталь легирующих: tликв = 1514-1=1513 0С tпр= 1513+25= 1538 0С 2 Продолжительность затвердевания НЛЗ Главными факторами, определяющими продолжительность затвердевания НЛЗ, являются размеры ее поперечного сечения: толщина а и ширина b. С достаточной точностью продолжительность затвердевания заготовки можно определить по формуле 2 а з Кф , 2k (3) где а - толщина заготовки, мм; τз - продолжительность затвердевания, мин; Кф – коэффициент формы поперечного сечения заготовки; k - коэффициент затвердевания, мм/мин1/2. Численное значение коэффициента формы Кф принимается следующим образом: Кф = 1, если b/а ≥ 2; Кф = 0,5 + 0,25 ∙ b/a, если b/а < 2. Величину коэффициента затвердевания k рекомендуется принимать в пределах 24…26 мм/мин0,5 для всех марок спокойной стали. 6 Для слябовой заготовки: b 900 3,6 2; К Ф 1 ; a 250 принимаем к = 25; 2 250 з 1 25 мин. 2 25 Для блюмовой заготовки : b 350 1,4 2; К Ф 0,5 0,25 1,4 0,85 a 250 принимаем к = 25; 2 250 21,25 мин 2 25 з 0,85 3 Скорость вытягивания заготовки Рабочая скорость вытягивания при разливке большинства сталей существенно отличается от максимальной, что связано с особенностями кристаллизации этих марок сталей (например, склонность к образованию трещин) и особенностями формирования поверхности слитка. В приложении 4 представлены значения рабочих скоростей вытягивания слитка различных сечений и марок сталей. В качестве рабочей принимается такая скорость вытягивания, при которой обеспечивается сочетание высокого качества заготовки с достаточно высокой производительностью МНЛЗ. Обычно рабочая скорость вытягивания назначается с учетом многих факторов: марки стали, размеров поперечного сечения отливаемой заготовки, температуры металла в промежуточном ковше, содержания в стали вредных примесей и др. Если температура разливаемого металла и содержание вредных примесей в ней соответствуют требованиям раздела 1, то рабочая скорость вытягивания (линейная скорость разливки) может быть рассчитана по формуле [8] 7 р k аb , а b (12) где νр – рабочая скорость вытягивания заготовки, м/мин; kν – коэффициент скорости вытягивания, м2/мин; а, b, - толщина и ширина заготовки, м. Слябовая, блюмовая и сортовая заготовка отличаются друг от друга размерами одной из сторон и соотношением ширины к толщине а/b: - для слябовой заготовки размер одной из сторон более 0,6 м, а отношение ширины к толщине заготовки более 2: - для блюмовой заготовки размеры поперечного сечения составляют 0,2-0,6 м, а отношение а/b < 2; - для сортовой заготовки размеры поперечного сечение не превышают 0,2 м. Значения коэффициента скорости вытягивания kν для слябовых заготовок приведены в таблице 3. Таблица 3 – Значения коэффициента скорости вытягивания kν для слябовой заготовки [8] Марка стали, назначение 1. Углеродистая kν обыкновенного качества и низкоуглеродистая стабилизированная алюминием для холоднокатаного листа 0,3 2. Углеродистая и низколегированная конструкционная; углеродистая и низколегированная для судостроения, мостостроения и трубная 0,24 3. Кипящая обыкновенного качества для горячекатаного листа и сталь углеродистая конструкционная кипящая общего назначения и для холоднокатаного листа 0,24 4. Легированная и конструкционная 0,20 5. Низкоуглеродистая электротехническая трансформаторная сталь динамная и 0,18 8 р 0,2 0,25 0,9 1,022 м / мин (для слябовой заготовки). 0,25 0,9 Практика показала, что на используемых в настоящее время слябовых МНЛЗ для обеспечения получения качественной литой заготовки и безаварийной работы, скорость разливки (в случае получения чрезмерно высоких значений) должна ограничиваться предельными значениями, указанными в таблице 4. Таблица 4 – Предельные значения скорости разливки слябовой заготовки [9] Толщина сляба, мм νр, м/мин 150 1,6 200 1,6 250 1,4 300 1,2 Примечание: 1. Для случая реконструкции существующей МНЛЗ необходимо при обосновании линейной скорости разливки учитывать конкретные условия разливки в цехе. 2. При получении расчётом более высоких значений линейной скорости разливки, требуется соответствующее обоснование. Значения коэффициента скорости вытягивания kν для блюмовых заготовок (толщиной более 200 мм) приведены в таблице 5. Значения коэффициента скорости вытягивания kν для сортовых заготовок (толщиной менее 200 мм) находится в пределах 0,2-0,3. Чем более легированная сталь, тем значение коэффициента меньше. Так как нормативных значений, ограничивающих линейную скорость разливки блюмовых и сортовых заготовок нет, то она принимается равной расчетной. 9 Таблица 5 – Значения коэффициента скорости вытягивания kν для блюмовых заготовок [8] Марка стали, назначение kν 1. Сталь углеродистая обыкновенного качества 0,14 2. Сталь углеродистая и низколегированная конструкционная; для судостроения, котлостроения, мостостроения и трубная 0,13 3. Сталь углеродистая конструкционная кипящая 0,11 4. Сталь легированная и конструкционная. Сталь высоколегированная и сплавы для электродов 0,11 5. Сталь инструментальная углеродистая, легированная и ШХ 0,10 р 0,11 0,25 0,35 0,754 м / мин (для блюмовой заготовки). 0,25 0,35 Рабочая скорость вытягивания заготовки является базовой для определения диапазона допустимых скоростей вытягивания: мин 0,5 р , макс 1,5 р . Для слябовой заготовки: м ин 0,5 р 0,5 1,022 0,51м / мин м акс 1,5 р 1,5 1,022 1,53 м / мин Для блюмовой заготовки: м ин 0,5 р 0,5 0,754 0,38 м / мин м акс 1,5 р 1,5 0,754 1,13 м / мин 10 (13) Рабочая скорость вытягивания определяет глубину лунки жидкого металла в кристаллизующейся НЛЗ Lж з р , (14) Для слябовой заготовки: Lж 25 1,022 25,56 м Для блюмовой: Lж 21,25 0,754 16,03 м Для определения максимальной протяженности жидкой фазы машины существует уточненная формула [9]: L'ж K a 2 макс , (15) где K – коэффициент, зависящий от отношения ширины заготовки к толщине; а – толщина наиболее толстой заготовки, отливаемой на машине, м. 11 Значения коэффициента К приведены в таблице 6. Таблица 6 – Значение коэффициента K для расчета протяженности жидкой фазы Отношение в/а 1,0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2,0 2,1 2,2 2,3 2,4 2,5 2,6 2,7 2,8 2,9 3,0 3,1 3,2 3,3 3,4 3,5 Профиль заготовки блюм блюм блюм блюм блюм блюм блюм блюм блюм блюм сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб К 240 245 250 255 260 265 270 275 280 285 290 293 296 299 302 305 308 311 314 317 320 321 322 323 324 326 Отношение в/а 3,6 3,7 3,8 3,9 4 4,1 4,2 4,3 4,4 4,5 4,6 4,7 4,8 4,9 5 5,1 5,2 5,3 5,4 5,5 5,6 5,7 5,8 5,9 6 и более Для слябовой заготовки: L'ж 327 0,250 2 1,53 31,27 м 12 Профиль слитка сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб сляб К 327 328 329 330 332 333 333 334 334 335 335 336 336 337 337 337 338 338 338 339 339 339 339 340 340 Для блюмовой заготовки: L'ж 260 0,25 2 1,13 18,39 м Обязательным условием получения плотной осевой зоны НЛЗ является соблюдение соотношения: Lж 0,9 , Lм (16) где Lм – металлургическая длина МНЛЗ (расстояние по оси заготовки от уровня жидкого металла в кристаллизаторе до последнего поддерживающего ролика), м. Поэтому необходима проверка соблюдения условия (16) при разливке с максимальной скоростью вытягивания. Если данное условие не соблюдается, то максимальную скорость вытягивания необходимо соответственно уменьшить. Проверяем условия: Для слябовой заготовки: 25,56 0,9 , условие выполняется; 31,4 Для блюмовой заготовки: 18,39 0,9 , условие выполняется. 20,8 13 4 Параметры качания кристаллизатора Зная максимальную скорость вытягивания слитка, можно определить параметры качания кристаллизатора, к которым относятся амплитуда и частота качания. Необходимость качания кристаллизатора вызвана тем, что в процессе непрерывкой разливки корочка затвердевающего в кристаллизаторе слитка по мере его движения вниз претерпевает усадку и отходит от стенок. Зона плотного контакта корочки со стенками очень мала и находится в верхней части кристаллизатора, вблизи мениска жидкого металла. При определенных условиях в этой зоне происходит прилипание тонкой корочки к стенкам кристаллизатора. Это может привести к разрыву корочки в местах ее отхода от стенок. Если кристаллизатор неподвижен, а слиток вытягивается с постоянной скоростью, тo прилипшая часть корки остается на месте (зависает), а нижняя часть будет двигаться вниз. В результате происходит прорыв – выход жидкого металла из сердцевины слитка. Для предотвращения прорывов необходимо сообщать кристаллизатору возвратнопоступательное движение. Причем скорость опускания кристаллизатора задается несколько большей, чем скорость движения слитка. Допустимое время опережения (τоп), необходимое для сваривания (залечивания) разрывов корочки слитка, должно составляет 0,1-0,3 с. Перемещение кристаллизатора осуществляется в направлении его оси. Необходимое время опережения при разных скоростях вытягивания достигается изменением частоты (υ) и амплитуды (δ) качания кристаллизатора путем синхронизации со скоростью вытягивания слитка. Произведение оптимальной частоты качания на время опережения называется критерием оптимального опережения (Копт). Для синусоидального закона качания Копт = 0,274, а при трапециальном законе с циклом 3:1 – Копт = 0,71-0,75. Таким образом, частоту качания кристаллизатора можно определить по формуле: К опт оп , Гц, 14 (17) где τоп – допустимое время опережения, с. 0,274 1,37 0,2 Гц, Оптимальную амплитуду качания выбирают только для максимальной скорости вытягивания слитка с учетом τоп и принимают ее постоянной для всех скоростей, меньших максимальной: 14,8 max оп , мм. (18) Для слябовой заготовки: 14,8 1,53 1000 / 60 0,2 75,64 мм. Для блюмовой заготовки: 14,8 1,13 1000 / 60 0,2 55,82 мм. В зависимости от типа и конструкции МНЛЗ амплитуда качания кристаллизатора составляет 1-50 мм, а частота от 20 до 600 циклов в минуту. Примеры параметров качания кристаллизатора действующих МНЛЗ представлены в приложении 5. Необходимую частоту качания кристаллизатора можно также определить исходя из рабочей скорости вытягивания по уравнению 15 k p , (19) где p – рабочая скорость вытягивания, м/мин; υ – частота качания кристаллизатора, мин-1; kυ - коэффициент частоты; δ - амплитуда качания кристаллизатора, м. Обычно принимают kυ = 0,8…1,5 и δ = 0,005…0,015 м. Для слябовой заготовки: 1 1,022 85,19 мин 1 . 0,012 Для блюмовой заготовки: 1 0,754 62,86 мин 1 . 0,012 5 Скорость разливки и диаметр каналов сталеразливочных стаканов Определение рабочей скорости вытягивания заготовки и диапазон допустимых ее значений позволяет рассчитать рабочую скорость разливки и возможный диапазон ее изменения. Зависимость между скоростью вытягивания заготовки и соответствующей ей скоростью разливки (для одного ручья) описывается формулой q ст a b , 16 (20) где q – скорость разливки, т/мин; ρст – плотность затвердевшей стали в конце зоны вторичного охлаждения, т/м3; ν – скорость вытягивания заготовки, м/мин. Плотность затвердевшей стали в конце зоны вторичного охлаждения вычисляется по формуле: ст где 0 , 1 3 t кЗВО (21) ρ0 – плотность стали при 0 °С, т/м3; α – коэффициент линейного расширения твердой стали, равный (1,4-1,5)∙10-51/град; tкЗВО – температура затвердевшей стали в конце зоны вторичного охлаждения, °С (принимает 950 °С ). Плотность стали при 0 °С (ρ0) может быть принята по литературным данным или вычислена приближенно по содержание легирующих элементов: 0 100 , 100 Е i Еi 7,85 i где Еi – среднее содержание i-го легирующего элемента, %; ρi – плотность i -го легирующего элемента, т/м3[6]. 100 7,84, т/м3 100 1 1 7,85 7,18 7,84 ст 7,53т / м 3 1 3 1,45 10 5 950 0 17 (22) Рабочая скорость разливки qр и ее предельные значения qмин и qмакс вычисляются по формуле (20) при подстановке в нее соответствующих значений скорости вытягивания заготовки νр, νмин и νмакс. Для слябовой заготовки (1 ручей): q р 7,53 0,25 0,9 1,022 1,73т / мин q мин 7,53 0,25 0,9 0,51 0,87т / мин q макс 7,53 0,25 0,9 1,53 2,6т / мин Для блюмовой заготовки (4 ручья): q р 7,53 0,25 0,35 0,754 4 1,988т / мин q мин 7,53 0,25 0,35 0,38 4 0,99т / мин q макс 7,53 0,25 0,35 1,13 4 2,98т / мин Диаметры каналов стаканов в сталеразливочном и промежуточном ковшах вычисляются из выражения q kp d2 h, (23) где kр – коэффициент скорости разливки, т/(мин·мм2·м0,5); d – диаметр канала стакана, мм; h – высота слоя жидкого металла в ковше, м. Расчет диаметров каналов стаканов и в сталеразливочном, и в промежуточном ковшах ведется на максимальную скорость разливки, причем при расчете диаметра 18 канала стакана сталеразливочного ковша необходимо учитывать подачу жидкого металла одновременно в несколько кристаллизаторов. При расчете диаметра канала для сталеразливочного ковша рекомендуется принимать kр = 1,2·10-3 т/(мин·мм2·м0,5) и h = 0,5…1,0 м, а для промежуточного ковша kр = 1,1·10-3 т/(мин·мм2·м0,5) и h = 0,6…0,8 м. Расчет диаметра стакана в сталеразливочном ковше: Для слябовой заготовки: d qр kp h 2,6 1,2 10 3 0,7 50,86 мм Для блюмовой заготовки: d qр kp h 2,98 1,2 10 3 0,7 54,49 мм Расчет диаметра канала стакана промежуточного ковша: Для слябовой заготовки: d qр kp h 2,6 1,1 10 3 0,7 53,13 мм Для блюмовой заготовки: d qр kp h 2,98 / 4 1,1 10 3 0,7 23,46 мм 19 6 Параметры настройки кристаллизатора и системы вторичного охлаждения Кристаллизатор является важнейшим технологическим узлом МНЛЗ, так как в нем происходит формирование слитка. Основное назначение кристаллизатора - это формообразование слитка и отвод от кристаллизующейся стали такого количества тепла, которое обеспечивает условия для непрерывного формирование твердой корочки слитка достаточной толщины и прочности, чтобы она не разрушалась под действием трения и ферростатического давления на выходе из кристаллизатора. Для заготовок малого сечения (толщина < 200 мм) применяют кристаллизаторы с параллельными стенками, а иногда делают прямую конусность для разливки сталей, объем которых при кристаллизации увеличивается. При разливке в крупные заготовки для повышения эффективности работы нижней части кристаллизатора и предохранения от прорывов используют кристаллизаторы с обратной конусностью. предусматривается В некоторых возможность изменения конструкциях кристаллизаторов конусности. Для улучшения теплоотвода и уменьшения напряжения на широкой грани слябового и гранях гильзового кристаллизатора рабочие поверхности стенок кристаллизатора иногда делают профилированными (ребристыми, волнистыми, рифлеными). Чтобы предотвратить зависание слитка и обеспечить сваривание разрывов корочки, кристаллизатору сообщается возвратно-поступательное движение. В задании указаны те размеры поперечного сечения НЛЗ, которые она должна иметь на выходе из МНЛЗ. В большинстве случаев кристаллизующаяся заготовка имеет несколько большие размеры поперечного сечения, которые постепенно уменьшаются по мере ее охлаждения. Поэтому поддерживающая система МНЛЗ настраивается так, чтобы расстояние между противоположными стенками кристаллизатора и противоположными роликами системы вторичного охлаждения монотонно уменьшалось в направлении движения заготовки. Обычно ширина и толщина поперечного сечения заготовки в верхней части кристаллизатора превышает заданные размеры на 2…3 и 4…5 %, а в нижней части – на 1…2 и 3…4 20 % соответственно (рисунок 1). Расстояние между опорными поверхностями противоположных роликов системы вторичного охлаждения уменьшается линейно. Расчет параметров настройки МНЛЗ заключается в определении расстояний между противоположными стенками вверху и внизу кристаллизатора и между противоположными роликами на входе и выходе каждой зоны системы вторичного охлаждения. Тогда, расстояние между противоположными стенками вверху кристаллизатора составит: A 0 (1,041,05) а; B0 (1,021,03) b. (24) где a, b – толщина и ширина отливаемой заготовки, мм. Расстояние между противоположными стенками внизу кристаллизатора: A1 (1,031,04) а; B1 (1,011,02) b. 21 (25) Рисунок 1 – Схема настройки МНЛЗ вертикального типа по толщине заготовки Изменение толщины и ширины заготовки от низа кристаллизатора до конца зоны вторичного охлаждения (ΔА = А1 – а; ΔB = B1 – b;) распределяется пропорционально по длине зоны вторичного охлаждения. Зная количество зон вторичного охлаждения и их протяженность, определяют расстояния между противоположными опорными роликами на входе и выходе каждой зоны системы вторичного охлаждения. Результаты расчетов представлены в виде таблиц 7 и 8. 22 Таблица 7 – Результаты расчетов параметров настройки МНЛЗ (сляб) Расстояние между Расстояние противоположными Номер зоны опорными между противоположными поверхностями опорными поверхностями на на входе в зону, м. выходе из зоны, м. По толщине По ширине По толщине По ширине Кристаллизатор 0,261 0,927 0,260 0,923 1 зона 0,260 0,923 0,259 0,918 2 зона 0,259 0,918 0,258 0,914 3 зона 0,258 0,914 0,256 0,913 4 зона 0,256 0,913 0,253 0,909 5 зона 0,253 0,909 0,25 0,9 6 зона 0,25 0,9 0,25 0,9 Таблица 8 – Результаты расчетов параметров настройки МНЛЗ (блюм) Расстояние между Расстояние противоположными Номер зоны опорными между противоположными поверхностями опорными поверхностями на на входе в зону, м. выходе из зоны, м. По толщине По ширине По толщине По ширине Кристаллизатор 0,261 0,361 0,259 0,360 1 зона 0,259 0,360 0,258 0,357 2 зона 0,258 0,357 0,256 0,355 3 зона 0,256 0,355 0,254 0,354 4 зона 0,254 0,354 0,250 0,350 5 зона 0,250 0,350 0,250 0,350 23 7 Охлаждение кристаллизатора Для обеспечения высокой эффективности теплоотвода применяют кристаллизаторы с водяным охлаждением. В зависимости от способов изготовления применяются: сборный составной кристаллизатор, рабочие стенки которого выполнены из отдельных плит; блочный кристаллизатор, состоящий из монолитного материала, в котором выполнена рабочая полость; гильзовый кристаллизатор, рабочие стенки которого выполнены из цельной медной гильзы, а также другие типы конструкций. Гильзовые кристаллизаторы имеют широкое применение для сортовых заготовок, а сборные – для блюмовых и слябовых МНЛЗ. Блочные кристаллизаторы не находят широкого распространения из-за сложности их изготовления. Рабочие стенки сборных кристаллизаторов изготавливаются из тонких (10-25 мм) или толстых (50-70 мм) медных пластин. Охлаждающая вода проходит между пластинами и плитой (толщина каналов 5 мм) или в каналах, высверленных с шагом 45 мм непосредственно в толстых медных пластинах (диаметр каналов 20 мм, расстояние до рабочей поверхности 15-20 мм). В последнее время сборные кристаллизаторы выполняются с раздвижными стенками для быстрого изменения сечения кристаллизатора. В радиальном кристаллизаторе медные плиты образуют внутреннюю полость, кривизна которой соответствует радиусу технологической оси МНЛЗ. Длина кристаллизатора зависит от сечения разливаемых слитков и в общем случае может изменяться от 300 до 1200 мм. Практический опыт эксплуатации современных МНЛЗ показал, что надежная работа машины при удовлетворительном качестве слитков может обеспечиваться кристаллизатором длиной 800-1000 мм. Для анализа тепловой работы кристаллизатора и при проектировании нового кристаллизатора необходимо рассчитать расход охлаждающей воды, скорости ее движения в каналах рабочих стенок кристаллизатора, а также определить температуру поверхности слитка и толщину твердой корочки на выходе из кристаллизатора. Расход охлаждающей воды и скорость ее движения необходимо 24 рассчитывать при максимальной скорости вытягивания слитка. Для этой же скорости и для рабочей скорости вытягивания слитка определяют температуру поверхности слитка и толщину твердой корочки на выходе из кристаллизатора. Основным показателем, характеризующим режим охлаждения кристаллизатора, является расход охлаждающей воды. Предварительно перед расчетом расхода воды необходимо, пользуясь вышеприведенными рекомендациями, выбрать диаметр каналов и определить их число. Расход воды на охлаждение кристаллизатора должен быть таким, чтобы выполнялось два условия: 1) температура воды на выходе из кристаллизатора не должна превышать 40…45 °С с тем, чтобы не происходило отложение растворенных в ней солей; 2) скорость движения воды в каналах должна быть не менее 2 м/с для того, чтобы предотвратить возникновение локальных перегревов. Расход воды, обеспечивающий выполнение первого условия, определяется следующий образом. Сначала выбором или расчетом определяются исходные данные: - температура воды на входе в кристаллизатор (15…25 °С); - температура воды на выходе из кристаллизатора (40…45 °С); - перепад температур воды в кристаллизаторе Δtв, °С; - средний перепад температуры между температурой жидкого металла и температурой поверхности кристаллизущейся заготовки Δt (350…400 °С); - средняя толщина слоя затвердевшего металла в кристаллизаторе ξк (определяется расчетом из выражения 3 или 4 при рабочей скорости вытягивания). После этого вычисляется средняя плотность теплового потока от заготовки к кристаллизатору Q t , к где Q – средний тепловой поток, Вт/м2; λ - коэффициент теплопроводности затвердевшего металла, Вт/(м∙К). 25 (26) Рекомендуется принимать следующие значения коэффициента теплопроводности λ: 28-33 Вт/(м∙К) – для углеродистой стали; 25-30 Вт/(м∙К) – для легированной стали. Для слябовой заготовки: Q 25 400 Вт 91304,35 2 0,11 м Для блюмовой заготовки: Q 25 400 Вт 58333,33 2 0,17 м Затем вычисляется расход воды, обеспечивающий принятую температуру ее на выходе из кристаллизатора: G кр 3,6 Q Fкр в Св t в , (27) где Gкр – расход воды на кристаллизатор по рассматриваемому условию, м3/ч; ρв – плотность воды, кг/м3; Св - удельная теплоемкость воды, равная 994,7 Дж/(кг∙К). Fкр - площадь поверхности кристаллизатора (м2), воспринимающая тепловой поток, определяется из выражения: Fкр (А 0 А1 В0 В1 ) Н кр , 26 (28) где Нкр - высота кристаллизатора, м; А0, А1 - толщина кристаллизатора вверху и внизу, м; B0, В1 - ширина кристаллизатора вверху и внизу, м. Для слябовой заготовки: Fkp (0,261 0,260 0,927 0,923) *1 2,37 м 2 Для блюмовой заготовки: Fkp (0,261 0,259 0,361 0,36) *1 1,24 м 2 Для слябовой заготовки: Gкр 3,6 91304,35 2,37 2,63 м 3 / час 1000 0,9947 (273 25) Для блюмовой заготовки: Gкр 3,6 58333,33 1,24 0,88 м 3 / час 1000 0,9947 (25 273) Расход воды для охлаждения кристаллизатора можно определить также по формуле [4]: G кр А max n Fкр в С в t в , (29) где А, n – постоянные коэффициенты, зависящие от типа кристаллизатора. Для радиального кристаллизатора 27 А=953 кВт∙мин/м3, n=0,33; для вертикального профилированного кристаллизатора А=1190 кВт∙мин/м3, n=0,5; для вертикального гладкостенного А=1020 кВт∙мин/м3, n=0,5; Для слябовой заготовки: Gкр 1020 10 3 1,530,5 2,37 10,1м 3 / час 1000 0,9947 (273 25) Для блюмовой заготовки: Gкр 1020 10 3 1,130,5 1,24 4,54 м 3 / час 1000 0,9947 298 Расход воды, обеспечивающий выполнение второго условия – заданную скорость ее движения в каналах кристаллизатора, определяется по формуле G' кр 900 d 2 в m, (30) где G’кр – расход воды на кристаллизатор, м3/ч; d – диаметр канала (обычно 0,015-0,025 м), м; νв – скорость движения воды (не менее 2 м/с), м/с; m – количество каналов, определяемое из выражения: m Pкр dh 1, (31) где d - диаметр канала, м; h - расстояние между каналами, м (обычно 30-50 мм); Ркр - средний периметр кристаллизатора (м), определяемый из выражения: 28 Pкр А 0 А1 L кр В0 В1 L кр , где Lкр – толщина стенки кристаллизатора (50…80 мм). Для слябовой заготовки: Ркр = (0,261+0,260+0,927+0,923+2*0,7) = 3,77 м. m=3,77/(0,02+0,4)+1= 9 шт. G' кр 900 3,14 0,02 2 3 9 30,52 м3 / час Для блюмовой заготовки: Ркр =0,261+0,259+0,361+0,360+2*0,7 = 2,64 м. m = 2,64/(0,02+0,4)+1 = 7 шт. G' кр 900 3,14 0,02 2 3 7 23,74 м3 / час После вычисления требуемого расхода воды, исходя из первого и второго условия, принимается больший из них, т.е 30,52 м3/час и 23,74 м3/час для сляба и блюма соответственно. Для расчета температуры поверхности слитка (Тк) на выходе из кристаллизатора можно воспользоваться уравнением: Т к Т ликв А n 2 к , или Т к Т ликв Для слябовой заготовки: Т к 1513 91304,35 0,11 1113о С 25 29 Q к . Т ликв Q max R (32) Для блюмовой заготовки: Т к 1513 58333,33 0,17 1113о С 25 8 Вторичное охлаждение заготовки Режим вторичного охлаждения НЛЗ должен быть таким, чтобы выдерживался оптимальный температурный режим затвердевшей оболочки. Для получения непрерывнолитого сляба с поверхностью, свободной от поверхностных трещин, температура поверхности слитка в конце затвердевания должна быть на 30..50 ºС выше, чем верхняя граница интервала провала пластичности. Поэтому, в соответствии с литературными данными [10], можно принимать следующие значения температуры поверхности в конце затвердевания (tкЗВО) для некоторых марок сталей: Марка стали 60 30ХН3А 10ХСНД Ст 3сп 17ГС 08Ю 0403Д tкз, ºС 1005 1000 950 950 1000 950 980 Установив температуру в начале и в конце зоны вторичного охлаждения, необходимо подобрать режим изменения температуры по ее длине, обеспечивающий быстрое затвердевание непрерывнолитого сляба и отсутствие на нем различных дефектов. Достаточно точно этот оптимальный температурный режим может быть задан изменением температуры поверхности НЛЗ в зависимости от продолжительности кристаллизации (рисунок 2). 30 Изменение температуры поверхности НЛЗ, град.С 580 540 500 460 420 380 340 300 0 4 8 12 16 20 24 28 Время от начала кристаллизации, мин углеродистая сталь легированная сталь Рисунок 2 – Изменение температуры поверхности НЛЗ (Δt) в процессе кристаллизации Данные рисунка 2 позволяют построить график изменения оптимальной температуры поверхности заготовки для любой конкретной марки стали при заданной скорости вытягивания: tпов = tликв – Δt, (33) где tпов – температура поверхности заготовки, °С; Δt – изменение температуры поверхности НЛЗ, °С. Расчет режима вторичного охлаждения заготовки ведется по зонам в соответствии с конструкцией МНЛЗ при рабочей скорости вытягивания. Так как по длине любой зоны вторичного охлаждения все показатели, характеризующие 31 тепловое состояние кристаллизующейся заготовки, непрерывно меняются, то расчет ведется для середины зоны. Расчет каждой зоны производится в такой последовательности. 1) Определяется время, прошедшее от начала кристаллизации L nз n , р (34) где nз - время затвердевания НЛЗ от начала кристаллизации до середины n-зоны вторичного охлаждения, м Ln – расстояние от верха кристаллизатора (с учетом недолива) до середины nзоны вторичного охлаждения секции, м. 2) Вычисленное время используется для нахождения перепада температуры по толщине затвердевшего слоя Δt (из рисунка 2), температуры поверхности tпов (уравнение 33) и толщины слоя затвердевшего металла ξ (уравнение 3). 3) Подсчитывается плотность теплового потока: - от жидкой сердцевины к поверхности заготовки через слой затвердевшего металла Qвн (Вт/м2), вычисляемая по формуле (26) с заменой ξк на ξ; - с поверхности заготовки в окружающую среду излучением: 4 4 t t окр 273 273 пов ; Q изл C 0 100 100 (35) - с поверхности заготовки в окружающую среду конвекцией: Qконв = αконв · (tпов – tокр), где Qизл, Qконв – плотность перечисленных выше тепловых потоков, Вт/м2; 32 (36) ε – степень черноты поверхности заготовки; С0 – коэффициент излучения абсолютно черного тела, Вт/(м2. К); tокр – температура окружающей среды (в упрощенных расчетах принимается равной 20-30 °С), °С; tпов – температура поверхности заготовки в середине n-зоны вторичного охлаждения, °С; αконв - коэффициент конвективной теплоотдачи с поверхности заготовки, Вт/(м2 · град). Из физики известно, что С0 = 5,67 Вт/(м2. К). При расчетах рекомендуется принимать ε = 0,7…0,8. В первом приближении можно считать, что коэффициент конвективной теплоотдачи зависит от интенсивности обдува поверхности заготовки воздухом и может быть подсчитан по формуле: конв 6,16 4,18 об , (37) где νоб – скорость движения потока воздуха, подаваемого на заготовку, м. При водовоздушном вторичном охлаждении заготовки рекомендуется принимать ν об = 2-5 м/с. В случае водяного вторичного охлаждения воздух на поверхность заготовки не подается, и поэтому νоб = 0. 4) Вычисляется плотность орошения поверхности заготовки водой g op Q вн Q изл Q конв , где gор – плотность орошения поверхности заготовки, м3/(м2 · ч); η – охлаждающий эффект воды, Вт·ч/м3. 33 (38) При расчетах плотности орошения рекомендуется принимать η = 48000...52000 Вт·ч/м3 – при водяном вторичном охлаждении; η = 57000...60000 Вт·ч/м3 – при водовоздушном вторичном охлаждении. 5) Рассчитывается расход воды G вода g op Fop , (39) где Gвода - расход воды, м3/ч; Fор – суммарная площадь орошаемой поверхности, определяемая исходя из сечения заготовки и длины зоны вторичного охлаждения, м2. В том случае, если на МНЛЗ отливаются НЛЗ, имеющие прямоугольное поперечное сечение с отношением сторон b/а ≥ 1,5, то водой охлаждаются только широкие грани. При этом площадь орошаемой поверхности одной грани определяется по формуле гран Fор (b 2 ) Lз , (40) где Lз - длина зоны, м. В остальных случаях охлаждаются водой все четыре грани заготовки. Площадь орошаемой поверхности каждой грани рассчитывается по уравнению 40, а суммарная площадь орошаемой поверхности (Fор) с учетом принятой системы охлаждения. При разливке стали на МНЛЗ радиального и криволинейного типов охлаждающая вода, подаваемая по малому радиусу, используется более эффективно. Поэтому расход вода по малому радиусу тех зон, где угол наклона оси заготовки к горизонту менее 45°, должен быть уменьшен по сравнению с расчетом на 15…20 %. 34 Для водовоздушной системы вторичного охлаждения необходимо также рассчитать и расход воздуха по зонам. Для качественного распыления воды нужно выдерживать определенное соотношение между расходами воды и воздуха. Величина этого соотношения определяется конструкцией форсунок и может меняться в широких пределах. Для ориентировочных расчетов, проводимых без учета конструкции форсунок, можно принимать соотношение расхода воды к расходу воздуха в пределах от (1:10) до (1:20). После определения расхода воды по всем зонам подсчитывается общий и удельный расходы воды на вторичное охлаждение n G вт G i ; i 1 G уд (41) G вт , 60 q где Gвт – общий (суммарный) расход воды на вторичное охлаждение, м3/ч; Gi – расход воды на вторичное охлаждение i-ой зоны, м3/ч; Gуд – удельный расход воды на вторичное охлаждение, м3/ч; q – скорость разливки (в ручье), т/мин. Проведем расчет режима вторичного охлаждения слябовой заготовки для скорости вытягивания ее 1,022 м/мин. Зону вторичного охлаждения слябовой машины состоит из 6 секций. Длинны каждой секции принимаем равными, м : 0,5; 2,5; 3,7; 6,5; 8; 9,3. Первая секция зоны вторичного охлаждения: Рассчитаем время, прошедшее от начала кристаллизации. В соответствии с методическими указаниями, расчет будем вести до середины секции. Поэтому длину 35 секции принимаем равной 0,5/2 = 0,25 м. Расстояние от уровня жидкого металла до середины первой секции зоны вторичного охлаждения определится как сумма длинны кристаллизатора за вычетом уровня недолива, и половины расстояния до середины первой секции зоны вторичного охлаждения: L1 = 1- 0,1 + 0,25 = 1,15 м. Время, прошедшее от начала кристаллизации, определится как: l 1,15 1 1 1,13 мин. 1,022 По графику изменения оптимальной температуры поверхности заготовки (рисунок 2) для марки 20Х при заданной скорости вытягивания определим перепад температуры по толщине затвердевшей оболочки. При времени, прошедшем от начала кристаллизации, равном 1,13 мин, перепад температуры равен 360 ºС. Тогда температура поверхности заготовки равна: tпов1 = tликв – Δt = 1513 – 360 = 1153 ºС. Толщина слоя затвердевшего металла: 1 25 1,13 26,52 мм. где 25 это коэффициент затвердевания для спокойной стали принимаем , мм/мин0,5 Плотность теплового потока: Qвн1 25 от жидкой сердцевины к поверхности заготовки: 360 339411,25 Вт/м2; 0,02652 с поверхности заготовки в окружающую среду излучением: 1153 273 4 30 273 4 2 Qизл1 0,8 5,67 187182,38 Вт/м ; 100 100 с поверхности заготовки в окружающую среду конвекцией: αконв = 6,16 Вт/(м2*град), т. к. охлаждение в первой секции только водяное, тогда: Qконв1 = 6,16∙(1153 – 30) = 6917,68 Вт/м2. Плотность орошения поверхности заготовки водой: В соответствии с методическими указаниями, принимаем охлаждающий эффект 36 воды, равный 50000 Вт∙ч/м3. Тогда: g ор1 339411,25 187182,38 6917,68 2,906 м3/(м2∙ч). 50000 Отношение ширины заготовки к толщине b/а равно 3,6, что больше 1,5, значит водой охлаждаются только широкие грани. Площадь орошаемой поверхности (двух граней): Fор1 = 2·(0,9 – 2∙0,02652)∙ 0,5 = 0,85 м2. Тогда расход воды составит: Gвод1 = 2,906 ∙ 0,85 = 2,46 м3/ч. Вторая секция зоны вторичного охлаждения: Расстояние от центра первой секции до центра второй равно: L2 = 1-0,1+0,5+2,5/2 = 2,65 м. Тогда: l 2,65 2 2 2,59 мин; 1,022 При времени, прошедшем от начала кристаллизации, равном 2,59 мин, перепад температуры равен 390 ºС. Тогда температура поверхности заготовки равна: tпов2 = 1513 – 390 = 1123 ºС; 2 25 2,59 40,25 мм. Плотность теплового потока: Qвн2 25 от жидкой сердцевины к поверхности заготовки: 390 242222,4 Вт/м2; 0,04025 с поверхности заготовки в окружающую среду излучением: 1123 273 4 30 273 4 2 Qизл2 0,8 5,67 171889,67 Вт/м ; 100 100 с поверхности заготовки в окружающую среду конвекцией: 37 В соответствии с методическими указаниями, при водовоздушном вторичном охлаждении заготовки принимаем скорость движения потока воздуха об = 2 м/с, тогда: αконв = 6,16 + 4,18∙2 = 14,52 Вт/(м2*град); Qконв2 = 14,52∙(1123 – 30) = 15870,36 Вт/м2. В соответствии с методическими указаниями, принимаем охлаждающий эффект воды, равный 60000 Вт*ч/м3. Плотность орошения поверхности заготовки водой: g ор 2 242222,4 171889,67 15870,36 0,908 м3/(м2∙ч). 60000 Площадь орошаемой поверхности (2 грани): Fор2 = 2·(0,9 – 2∙0,04025)∙2,5 = 4,1 м2. Расход воды: Gвод2 = 4,1 ∙ 0,908 =3,72 м3/ч. Расход воздуха: Gвоз2 = 3,72 ∙ 10 = 37,19 м3/ч. Третья секция зоны вторичного охлаждения: L3 = 1-0,1+0,5+2,5+3,7/2 = 5,75 м; l 5,75 3 3 5,63 мин; 1,022 При времени, прошедшем от начала кристаллизации, равном 5,63 мин, перепад температуры равен 460 ºС. Тогда температура поверхности заготовки равна: tпов3 = 1513 – 460 = 1053 ºС; 3 25 5,63 59,3 мм. Плотность теплового потока: Qвн3 25 от жидкой сердцевины к поверхности заготовки: 460 193931,9 Вт/м2; 0,0593 38 с поверхности заготовки в окружающую среду излучением: 1053 273 4 30 273 4 2 Qизл3 0,8 5,67 139849,67 Вт/м ; 100 100 с поверхности заготовки в окружающую среду конвекцией: αконв = 14,52 Вт/(м2*град), т. к. охлаждение во второй секции водовоздушное, тогда: Qконв3 = 14,52∙(1053 – 30) = 14853,96 Вт/м2. Плотность орошения поверхности заготовки водой: g ор3 193931,9 139849,67 14853,96 0,654 м3/(м2∙ч). 60000 Площадь орошаемой поверхности (2 грани): Fор3 = 2· (0,9 – 2∙0,0593) ∙ 3,7 = 5,78 м2. Расход воды: Gвод3 = 5,7 ∙0,654 = 3,78 м3/ч. Расход воздуха: Gвоз3 = 3,78 ∙ 10 = 37,81 м3/ч. Четвертая секция зоны вторичного охлаждения: L4 = 1-0,1+0,5+2,5+3,7+6,5/2= 10,85 м; l 10,85 4 4 10,62 мин; 1,022 При времени, прошедшем от начала кристаллизации, равном 10,62 мин, перепад температуры равен 510 ºС. Тогда температура поверхности заготовки равна: tпов4 = 1513 – 510 = 1003 ºС; 4 25 10,62 81,46 мм. Плотность теплового потока: Qвн4 25 от жидкой сердцевины к поверхности заготовки: 510 156523,9 Вт/м2; 0,08146 с поверхности заготовки в окружающую среду излучением: 39 1003 273 4 30 273 4 Qизл4 0,8 5,67 119865,08 Вт/м2; 100 100 с поверхности заготовки в окружающую среду конвекцией: αконв = 14,52 Вт/(м2∙град); Qконв4 = 14,52∙(1003 – 30) = 14127,96 Вт/м2. Плотность орошения поверхности заготовки водой: g ор 4 156523,9 119865,08 14127,96 0,376 м3/(м2∙ч). 60000 Площадь орошаемой поверхности (2 грани): Fор4 = 2·(0,9 – 2 ∙ 0,08146) ∙ 6,5 = 9,58 м2. Расход воды: Gвод4 = 9,58·0,376 = 3,6 м3/ч. Расход воздуха: Gвоз4 = 3,6 ∙10 = 35,98 м3/ч. Пятая секция зоны вторичного охлаждения: L5 = 1-0,1+0,5+2,5+3,7+6,5+8/2 = 18,1 м; l 18,1 5 5 17,71 мин; 1,022 При времени, прошедшем от начала кристаллизации, равном 17,71 мин, перепад температуры равен 550 ºС. Тогда температура поверхности заготовки равна: tпов5 = 1513 – 550 = 963 ºС; 5 25 17,71 105,21 мм. Плотность теплового потока: Qвн5 25 от жидкой сердцевины к поверхности заготовки: 550 130692 Вт/м2; 0,10521 с поверхности заготовки в окружающую среду излучением: 40 963 273 4 30 273 4 Qизл5 0,8 5,67 105481,33 Вт/м2; 100 100 с поверхности заготовки в окружающую среду конвекцией: αконв = 14,52 Вт/(м2∙град); Qконв5 = 14,52∙(963 – 30) = 13547,16 Вт/м2. Плотность орошения поверхности заготовки водой: g ор5 130692 105481,33 13547,16 0,194 м3/(м2∙ч). 60000 Площадь орошаемой поверхности (2 грани): Fор5 = 2·(0,9 – 2 ∙ 0,10521) ∙ 8 = 11,03 м2. Gвод5 = 11,03·0,194 = 2,14 м3/ч; Gвоз5 = 2,14 ∙10 = 21,45 м3/ч. Шестая секция зоны вторичного охлаждения: L6 = 1-0,1+0,5+2,5+3,7+6,5+8+9,3/2 = 26,75 м; l 26,75 6 6 26,17 мин; 1,022 При времени, прошедшем от начала кристаллизации, равном 26,17 мин, перепад температуры равен 580 ºС. Тогда температура поверхности заготовки равна: tпов6 = 1513 – 580 = 933 ºС; 6 25 26,17 127,9 мм. Плотность теплового потока: Qвн6 25 от жидкой сердцевины к поверхности заготовки: 580 113368,3 Вт/м2; 0,1279 с поверхности заготовки в окружающую среду излучением: 933 273 4 30 273 4 Qизл6 0,8 5,67 95571,487 Вт/м2; 100 100 с поверхности заготовки в окружающую среду конвекцией: 41 αконв = 14,52 Вт/(м2∙град); Qконв6 = 14,52∙(933 – 30) = 13111,56 Вт/м2. Плотность орошения поверхности заготовки водой: g ор6 113368,3 95571,487 13111,56 0,078 м3/(м2∙ч). 60000 Площадь орошаемой поверхности (2 грани): Fор6 = 2·(0,9 – 2 ∙ 0,1279) ∙ 9,3 = 11,98 м2. Расход воды: Gвод6 = 11,98·0,078 = 0,94 м3/ч. Расход воздуха: Gвоз6 = 0,94 ∙ 10 = 9,36 м3/ч. Общий расход воды на вторичное охлаждение заготовки: Gввтод 16,64 м3/ч. Удельный расход воды на вторичное охлаждение заготовки: вод G уд 16,64 0,16 м3/т. 60 1,73 Общий расход воздуха на охлаждение заготовки: воз Gвт 141,78 м3/ч. Построим график зависимости ξ=f(τ) 42 Рисунок 3- Изменение толщины слоя затвердевшего металла в процессе затвердевания слябовой заготовки Результаты расчетов сводятся в таблицу 9. Таблица 9 - Результаты расчета зоны вторичного охлаждения для слябовой МНЛЗ Параметр Номер зоны вторичного охлаждения 1 2 3 4 5 6 ∆t 360 390 460 510 550 580 tпов 1153,00 1123,00 1053,00 1003,00 963,00 933,00 αконв 6,16 14,52 14,52 14,52 14,52 14,52 Qвн 339411,25 242222,4 193931,9 156523,9 130692 113368,3 Qизл 187182,38 171889,67 139849,67 119865,08 105481,33 95571,487 Qконв 6917,68 15870,36 14853,96 14127,96 13547,16 13111,56 gор 2,906 0,908 0,654 0,376 0,194 0,078 Fор 0,85 4,10 5,78 9,58 11,03 11,98 Gводы 2,46 3,72 3,78 3,60 2,14 0,94 Gвоздуха - 37,19 37,81 35,98 21,45 9,36 43 Проведем расчет режима вторичного охлаждения блюмовой заготовки для скорости вытягивания ее 0,754 м/мин. Зону вторичного охлаждения блюмовой машины состоит из 5 секций. Длинны каждой секции принимаем равными, м : 0,5; 2,0; 3,5; 5,6; 8,3. Первая секция зоны вторичного охлаждения: Рассчитаем время, прошедшее от начала кристаллизации. В соответствии с методическими указаниями, расчет будем вести до середины секции. Поэтому длину секции принимаем равной 0,5/2 = 0,25 м. Расстояние от уровня жидкого металла до середины первой секции зоны вторичного охлаждения определится как сумма длинны кристаллизатора за вычетом уровня недолива, и половины расстояния до середины первой секции зоны вторичного охлаждения: L1 = 1 - 0,1 + 0,25 = 1,15 м. Время, прошедшее от начала кристаллизации, определится как: l 1,15 1 1 1,52 мин. 0,754 По графику изменения оптимальной температуры поверхности заготовки (рисунок 2) для марки 20Х при заданной скорости вытягивания определим перепад температуры по толщине затвердевшей оболочки. При времени, прошедшем от начала кристаллизации, равном 1,52 мин, перепад температуры равен 390 ºС. Тогда температура поверхности заготовки равна: tпов1 = tликв – Δt = 1513 – 390 = 1123 ºС. Толщина слоя затвердевшего металла: 1 25 1,52 / 0,85 33,48мм. где 25 это коэффициент затвердевания для спокойной стали принимаем , мм/мин0,5 Плотность теплового потока: Qвн1 25 от жидкой сердцевины к поверхности заготовки: 390 291201,2 Вт/м2; 0,03348 44 с поверхности заготовки в окружающую среду излучением: 1123 273 4 30 273 4 2 Qизл1 0,8 5,67 172654,3 Вт/м ; 100 100 с поверхности заготовки в окружающую среду конвекцией: αконв = 6,16 Вт/(м2*град), т. к. охлаждение в первой секции только водяное, тогда: Qконв1 = 6,16∙(1123 – 30) = 6732,88Вт/м2. Плотность орошения поверхности заготовки водой: В соответствии с методическими указаниями, принимаем охлаждающий эффект воды, равный 50000 Вт∙ч/м3. Тогда: g ор1 291201,2 172654,3 6732,88 2,236 м3/(м2∙ч). 50000 Отношение ширины заготовки к толщине в/а равно 1,4, значит водой охлаждаются все грани. Площадь орошаемой поверхности (4 грани): Fор1 = 2·(0,35 – 2 ∙ 0,03348) ∙ 0,5+2·(0,25-2·0,03348)·0,5 = 0,47 м2. Тогда расход воды составит: Gвод1 = 2,236 ∙ 0,47 = 1,04 м3/ч. Вторая секция зоны вторичного охлаждения: Расстояние от центра первой секции до центра второй равно: L2 = 1-0,1+0,5+2/2=2,4 м. Тогда: l 2,4 2 2 3,18 мин; 0,754 При времени, прошедшем от начала кристаллизации, равном 3,18 мин, перепад температуры равен 420 ºС. Тогда температура поверхности заготовки равна: tпов2 = 1513 – 420 = 1093 ºС; 2 25 3,18 / 0,85 48,38 мм. 45 Плотность теплового потока: от жидкой сердцевины к поверхности заготовки: Qвн2 25 420 217039,5 Вт/м2; 0,04838 с поверхности заготовки в окружающую среду излучением: 1093 273 4 30 273 4 2 Qизл2 0,8 5,67 158316,4 Вт/м ; 100 100 с поверхности заготовки в окружающую среду конвекцией: В соответствии с методическими указаниями, при водовоздушном вторичном охлаждении заготовки принимаем скорость движения потока воздуха об = 2 м/с, тогда: αконв = 6,16 + 4,18∙2 = 14,52 Вт/(м2*град); Qконв2 = 14,52∙(1093 – 30) = 15434,76 Вт/м2. Плотность орошения поверхности заготовки водой: В соответствии с методическими указаниями, принимаем охлаждающий эффект воды, равный 60000 Вт*ч/м3 g ор 2 217039,5 158316,4 15434,76 0,721 м3/(м2∙ч). 60000 Площадь орошаемой поверхности (4 грани): Fор2 = 2·(0,35 – 2 ∙ 0,04838) ∙ 2,0+2·(0,25-2·0,04838)·2,0 = 1,63 м2. Расход воды: Gвод2 = 1,63 ∙ 0,721 = 1,17 м3/ч. Gвозд2= 1,17·10=11,73 м3/ч. Третья секция зоны вторичного охлаждения: L3 = 1-0,1+0,5+2,0+3,5/2 = 5,15 м; l 5,15 3 3 6,83 мин; 2 0,754 При времени, прошедшем от начала кристаллизации, равном 6,83 мин, 46 перепад температуры равен 470 ºС. Тогда температура поверхности заготовки равна: tпов3 = 1513 – 470 = 1043 ºС; 3 25 6,83 / 0,85 70,87 мм. Плотность теплового потока: Qвн3 25 от жидкой сердцевины к поверхности заготовки: 470 165801,9 Вт/м2; 0,07087 с поверхности заготовки в окружающую среду излучением: 1043 273 4 30 273 4 2 Qизл3 0,8 5,67 136431,7 Вт/м ; 100 100 с поверхности заготовки в окружающую среду конвекцией: αконв = 14,52 Вт/(м2*град); Qконв3 = 14,52∙(1043 – 30) = 14708,76 Вт/м2. Плотность орошения поверхности заготовки водой: g ор3 165801,9 136431,7 14708,76 0,244 м3/(м2∙ч). 60000 Площадь орошаемой поверхности (4 грани): Fор3 = 2·(0,35 – 2 ∙ 0,07087) ∙ 3,5+2·(0,25-2·0,07087)·3,5 = 2,22 м2. Расход воды: Gвод3 = 2,22 ∙ 0,244 = 0,54 м3/ч. Расход воздуха: Gвоз3 = 0,54 ∙ 10 = 5,41 м3/ч. Четвертая секция зоны вторичного охлаждения: L4 = 1-0,1+0,5+2,0+3,5+5,6/2=9,7 м; l 9,7 4 4 12,86 мин; 0,754 При времени, прошедшем от начала кристаллизации, равном 12,86 мин, перепад температуры равен 530 ºС. Тогда температура поверхности заготовки равна: 47 tпов4 = 1513 – 530 = 983 ºС; 4 25 12,86 / 0,85 97,26 мм. Плотность теплового потока: от жидкой сердцевины к поверхности заготовки: Qвн4 25 530 136233,9 Вт/м2; 0,09726 с поверхности заготовки в окружающую среду излучением: 983 273 4 30 273 4 Qизл4 0,8 5,67 113266,1 Вт/м2; 100 100 с поверхности заготовки в окружающую среду конвекцией: αконв = 14,52 Вт/(м2∙град); Qконв4 = 14,52∙(983 – 30) = 13837,56 Вт/м2. Плотность орошения поверхности заготовки водой: g ор 4 136233,9 113266,1 13837,56 0,152 м3/(м2∙ч). 60000 Площадь орошаемой поверхности (4 грани): Fор4 = 2· (0,35 – 2 ∙ 0,09726) ∙ 5,6+2· (0,25 – 2 ∙ 0,09726)·5,6 = 2,36 м2. Расход воды: Gвод4 = 2,36 ∙ 0,152 = 0,36 м3/ч. Расход воздуха: Gвоз4 = 0,36 ∙10 = 3,6 м3/ч. Пятая секция зоны вторичного охлаждения: L5 = 1-0,1+0,5+2,0+3,5+5,6+8,3/2= 16,65 м; l 16,65 5 5 22,08 мин; 0,754 При времени, прошедшем от начала кристаллизации, равном 22,08 мин, перепад температуры равен 575 ºС. Тогда температура поверхности заготовки равна: tпов5 = 1513 – 575 = 938 ºС; 48 5 25 22,08 / 0,85 127,42 мм. Плотность теплового потока: от жидкой сердцевины к поверхности заготовки: Qвн5 25 575 112812,1 Вт/м2; 0,12742 с поверхности заготовки в окружающую среду излучением: 938 273 4 30 273 4 Qизл5 0,8 5,67 97937,35 Вт/м2; 100 100 с поверхности заготовки в окружающую среду конвекцией: αконв = 14,52 Вт/(м2∙град); Qконв5 = 14,52∙(938 – 30) = 13184,16 Вт/м2. Плотность орошения поверхности заготовки водой: g ор5 112812,1 97937,35 13184,16 0,028 м3/(м2∙ч). 60000 Площадь орошаемой поверхности (4 грани): Fор5 = 2·(0,35 – 2 ∙ 0,12742) ∙ 8,3+2·(0,25 – 2 ∙ 0,12742) ∙ 8,3 = 1,5 м2. Gвод5 = 1,5·0,028 = 0,04 м3/ч; Gвоз5 = 0,04 ∙10 = 0,42 м3/ч. Общий расход воды на вторичное охлаждение заготовки: Gввтод 3,16 м3/ч. Удельный расход воды на вторичное охлаждение заготовки: вод G уд 3,16 0,03 м3/т. 60 1,988 Общий расход воздуха на охлаждение заготовки: Gввтоз 21,16 м3/ч. Построим график зависимости ξ=f(τ) 49 Рисунок 4- Изменение толщины слоя затвердевшего металла в процессе затвердевания блюмовой заготовки Результаты расчетов сводятся в таблицу 10. Таблица 10 - Результаты расчета зоны вторичного охлаждения для блюмовой МНЛЗ Параметр Номер зоны вторичного охлаждения 1 2 3 4 5 ∆t 390 420 470 530 575 tпов 1123 1093 1043 983 938 αконв 6,16 14,52 14,52 14,52 14,52 Qвн 291201,2 217039,5 165801,9 136233,9 112812,1 Qизл 172654,3 158316,4 136431,7 113266,1 97937,35 Qконв 6732,88 15434,76 14708,76 13837,56 13184,16 gор 2,236 0,721 0,244 0,152 0,028 Fор 0,47 1,63 2,22 2,36 1,50 Gводы 1,04 1,17 0,54 0,36 0,04 Gвоздуха - 11,73 5,41 3,60 0,42 50 9 Длительность разливки плавки и производительность МНЛЗ Машинное время разливки зависит от технических возможностей МНЛЗ, массы разливаемого металла и площади поперечного сечения получаемой литой заготовки. Без учета синхронизации работы отделения выплавки и разливки стали длительность разливки плавки (машинное время разливки) можно определить по формуле м М , N ст F p (42) где τм – машинное время разливки (время собственно разливки без учёта ввода затравки, от начала заполнения кристаллизатора до окончания опорожнения ковша), мин; М – масса стали в сталеразливочном ковше, т; N – количество ручьев. Для слябовой заготовки: м 120 69,3 мин 1 7,53 0,25 0,9 1,022 Для блюмовой заготовки: м 120 60,37 мин 4 7,53 0,35 0,25 0,754 Годовая производительность МНЛЗ в этом случае подсчитывается по формуле П М 1440 1,15 Z м пс 1,15 (100 Z) (м п ) S где П – годовая производительность МНЛЗ, т/год; 51 g г D, (43) 1440 - количество минут в сутках; Z – доля плавок, разливаемых сериями методом «плавка на плавку», ед.; τпс – длительность пауза между сериями, мин; S – среднее количество плавок в одной серии; τп – длительность паузы между разливкой двух одиночных плавок, мин; 1,15 – коэффициент, учитывающий потерю времени из-за несогласованной работы плавильных агрегатов и МНЛЗ. gг – выход годных заготовок, %; D – число рабочих суток в году. Доля плавок, разливаемых сериями методом «плавка на плавку» (Z), в современных сталеплавильных цехах достигает 90 % и более. Для расчета годовой производительности МНЛЗ можно принимать Z = 70…90 %. Нормативными значениями выхода годного на разливке (gг) составляют [8]: для слябовой заготовки – 95 %; для сортовой – 94 %. Фактические значения выхода годного достигают 98 % и более. Фактическое время разливки (D) следует брать согласно данным практики (в случае реконструкции МНЛЗ действующего цеха) или согласно рекомендациям (действующим нормативам [7,11]): 1) слябовые машины – 291сут; 2) сортовые машины – 300сут. Длительность паузы при работе МНЛЗ методом «плавка на плавку» (τпс) для слябовых машин составляет 150…180 мин, а для сортовых 80…110 мин. Время подготовки машин к разливке определяется её конструктивными особенностями. Рекомендуется принимать следующие значения: 1) слябовые машины (двухручьевые) – 160 мин; 2) сортовые машины: - четырехручьевые – 95 мин; - шестиручьевые – 105 мин. Подготовка машины после разливки одиночными плавками (τп) не должна превышать 60 мин. [7], поэтому при разливке одиночных плавок длительность 52 паузы как для слябовых, так и для сортовых МНЛЗ рекомендуется принимать 50-60 мин. Конструкция МНЛЗ всё время совершенствуется в сторону уменьшения времени их подготовки к разливке. При использовании в расчете более прогрессивных значений τп, это должно иметь соответствующее обоснование. Разливка методом «плавка на плавку» позволяет увеличить производительность МНЛЗ в 2 – 3 раза. Для новых сталеплавильных цехов рекомендуется разливать всю сталь следующими сериями [11]: 1) слябовые машины – 10 плавок; 2) сортовые машины – 4 плавки. Поэтому среднее количество плавок в одной серии можно упрощенно принять равным S = 6-10 плавок или выбрать исходя из технических и технологических возможностей производства. В настоящее время практикуется разливка методом «плавка на плавку» большими сериями по несколько десятков в одной (до 100 и более). Но в каждом отдельном случае, при отклонении от рекомендуемых значений, принимаемое число плавок в серии должно иметь соответствующее обоснование. При необходимости учета синхронизации работы отделения выплавки металла с отделением непрерывной разливки стали (ОНРС) длительность разливки плавки и длительность пауз необходимо принимать кратными ритму подачи ковшей. В конвертерном цехе с двумя работающими конвертерами ковши с жидким металлом поступают в ОНРС обычно через 15-25 мин, а в элетросталеплавильном цехе – через 60-90 мин. Для слябовой заготовки: П 120 1440 160 1,15 80 69,3 1,15 (100 80) (69,3 55) 8 Для блюмовой заготовки: 53 95 291 341495,9т / год П 120 1440 100 1,15 80 60,37 1,15 (100 80) (60,37 55) 8 94 300 412243,2т / год Основным видом непрерывной разливки в современных конвертерных цехах является метод «плавка на плавку». Это, возможно, осуществить только при строгой синхронизации длительности плавки, внеагрегатной обработки и разливки стали. К моменту окончания разливки одного ковша (опорожнения) должен быть готов следующий. Поэтому независимо от расчетного значения машинного времени разливки фактическая длительность её принимается обычно кратной длительности цикла одной, полутора, двух и т.д. плавок. В любом случае принимаемое фактическое время разливки (τф) должно удовлетворять неравенству: gp ф M , где gp – допустимая (максимально возможная) продолжительность разливки, мин; M – машинное (расчетное) время разливки, мин. Для слябовой заготовки: 80 ф 69,3 , следовательно ф = 75 мин; Для блюмовой заготовки: 80 ф 60,37 , следовательно ф = 70 мин Допустимая продолжительность разливки зависит от вместимости сталеразливочного ковша. Данные о максимально допустимой продолжительности разливки сведены в таблицу 11. 54 Таблица 11 – Максимально допустимая продолжительность разливки [8, 9] Емкость сталеразливочного 12 25 50 100 160 200 300 350 400 40 50 60 75 85 90 110 110 110 ковша, т Продолжительность разливки, мин При фактической длительности меньшей машинной из кристаллизатора будет выходить заготовка с корочкой недостаточной толщины. Последнее зачастую сопровождается появлением трещин на литой заготовке (браком) и даже прорывом металла (аварийная ситуация), и выходом на длительное время машины из строя. При длительности разливки, превышающей допустимые значения, происходит переохлаждение металла в ковше, резко снижается качество литой заготовки, а также возможны аварийные ситуации и даже выход из строя МНЛЗ. Если принимаемое фактическое время разливки будет превышать допустимые значения, то необходимо предусмотреть меры для ускорения разливки (опорожнение ковша). К ним относятся (приводятся в порядке, рекомендуемом к рассмотрению): 1) увеличение числа ручьев на машине до максимально допустимых значений; 2) использование новых машин с более высокими скоростями разливки; 3) переход на получение литой заготовки большего сечения с последующим его доведением до нужных размеров на редуцирующем оборудовании. Решая совместно приведенные уравнения, можно определить необходимое количество ручьев на одной МНЛЗ для обеспечения требуемой производительности. Округлив полученное значение в большую сторону, необходимо уточнить окончательное значение производительности одной МНЛЗ. 55 10 Определение требуемого числа МНЛЗ Число постоянно работающих машин (Мр) можно определить из выражения: Mp П , (44) П где ΣП – годовая производительность заготовок, определенного типоразмера, т. Годовая производительность заготовок, определенного типоразмера определяется с учетом выхода годного. При получении по формуле (44) дробного числа машин, их количество (постоянно работающих) округляется, как правило, в большую сторону. В меньшую сторону округление делается лишь в том случае, когда имеется возможность увеличить пропускную способность машин. Это можно сделать за счет увеличения числа плавок в серии, сокращение затрат на подготовку и ремонт машин, лучшей организацией работы цеха в целом (хорошей синхронизации работы конвертеров, АДС и МНЛЗ) и прочее. Число постоянно работающих машин определятся отдельно для сортовых и слябовых, разных типоразмеров. Для слябовой заготовки: Mp 800000 2,34 3 341495,9 Для блюмовой заготовки: Mp 800000 1,94 2 412243,2 Общее число каждого типа и вида размера МНЛЗ ( M ), принимаемое к установки определяется выражением: 56 M M!p M , П (45) где M !p – число постоянно работающих машин конкретного вида и типоразмера (целое, принятой после округления Мр) шт; Мп– число подменных машин, обеспечивающих постоянное количество работающих в цехе данного типа МНЛЗ, шт. Число подменных машин (Мп) принимается последовательно для каждого вида МНЛЗ равным 1, 2 и т.д. до соблюдения неравенства (или равенства): M (365 D) 365 M П , где D – фактическое время работы одной установленной в цехе машины (время собственно разливки и подготовки к ней, без учетов простоев на ремонтах и перестройке машин), сут/год. Для слябовой заготовки: M 3 1 4 Для блюмовой заготовки: M 2 1 3 57 Заключение В курсовой работе были определены наиболее важные технологические параметры, характеризующие процесс непрерывной разливки стали: 1) рабочая скорость вытягивания заготовки: Для сляба: р 1,022 м / мин, Для блюма: р 0,754 м / мин, 2) расход воды на охлаждение кристаллизатора составил: Для сляба = 30,52 м3/ч; Для блюма = 23,74 м3/ч 3) удельный расход воды на вторичное охлаждение заготовки составил: для сляба 0,16 м3/т; для блюма 0,05 м3/т; 4) средняя продолжительность разливки плавки составила: для слябовой МНЛЗ 75 мин; для блюмовой МНЛЗ 70 мин 5) годовая производительность МНЛЗ равна: слябовой 0,34 млн. тонн. Блюмовой 0,42 млн. тонн. Количество машин в цехе: 4 Слябовые; 3 Блюмовые. 58 Список использованных источников 1. Металлургия стали / Явойский, В.И., Кряковский, Ю.В., Григорьев, В.П. и др. – М.:Металлургия, 1983. – 584 с. 2. Кудрин, В.А. Металлургия стали. – М.: Металлургия, 1989. – 560 с. 3. Технология производства стали в современных конвертерных цехах / Колпаков, С.Ф., Старов, Р.В., Смоктий, В.В. и др. – М.: Металлургия, 1991. – 464с. 4. Емельянов, В.А. Тепловая работа машин непрерывного литья заготовок. – М.: Металлургия, 1988. – 143 с. 5. Лисиенко, В.Г., Самойлович, Ю.А. Теплотехнические основы технологии и конструирования машин непрерывного литья заготовок.– Красноярск: Изд-во Красноярского ун-та, 1986. – 120 с. 6. Сталеплавильное производство. /Справочник, т.1. Под ред. А.М. Самарина – М.: Металлургия, 1964. – 476 с. 7. Журавлев, В.А., Китаев, Е.М. Теплофизика формирования непрерывного слитка. – М.: Металлургия, 1974. – 216 с. 8. Методика расчета производительности машин непрерывного литья заготовок (МНЛЗ). М.: Гипромез, 1976. – 114 с. 9. Литвин, А.В., Мазур, В.Л., Темошенко, В.Л. Разработка литейно-прокатных комплексов для производства листовой стал, тонких слябов и лент за рубежом. Черная металлургия, 1990, №4. – С.23-31. 10. Масальский, С.С. Усовершенствование режима вторичного охлаждения непрерывноитых слябов для условий магнитогорского металлургического комбината. / Автореферат диссертации на соискание ученой степени кандидата технических наук. – Магнитогорск: МГТУ, 2001. – 19 с. 11. Нормы технологического проектирования и технико-экономические показатели отделений и установок непрерывной разливки стали (ВНТМ 1-5-76). М.: Гипромез, 1976. – 136 с. 59 60