МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ

ФЕДЕРАЦИИ

ФИЛИАЛ ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО АВТОНОМНОГО

ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ОБРАЗОВАНИЯ

«Национальный исследовательский технологический университет «МИСиС»

в г. Губкине Белгородской области (ГФ НИТУ «МИСиС»)

Лекции по дисциплине

Гидравлические машины и гидропривод

Распределение часов дисциплины по курсам, зачет

Семестр

6

Итого

Вид занятий

УП РП

Лекции

18

18

18

Практические

18

18

18

Лабораторные

18

18

18

Контактная работа

54

54

54

Сам. работа

54

54

54

Часы на контроль

Итого:

108 108 108

Губкин 2020

Код

занятия

Наименование разделов и тем

/вид занятия/

1

1.1

Раздел 1. Гидравлические машины

Гидравлические машины и передачи.

Рабочие жидкости гидроприводов.

Структура, принцип действия и КПД

гидрообъёмных передач

(гидропривода).

/лекция/

Объёмные насосы.

Принцип действия, основные

параметры и характеристики объемных

насосов Насосы роторные и поршневые,

принципиальные схемы и конструкции.

/лекция/

Определение рабочих и кавитационных

характеристик пластинчатого насоса.

/лабораторная/

Расчет основных параметров

конструкции аксиально-поршневого

насоса с наклонным блоком цилиндров.

/практика/

Объёмные гидродвигатели.

Гидромоторы. Классификация, принцип

действия, основные параметры и

характеристики. Силовые

гидроцилиндры. Классификация,

принцип действия, основные параметры

и характеристики.

/лекция/

Определение рабочих характеристик

гидромотора.

/лабораторная/

Определение характеристик

гидроцилиндра.

/лабораторная/

Расчет гидропривода системы тормозов

автомобиля с гидровакуумным

усилителем.

/практика/

Направляющая и регулирующая

гидроаппаратура. Схемы включения.

Область применения. Вспомогательные

устройства и гидролинии.

/лекция/

Определение основных параметров и

расходной характеристики шарикового

предохранительного клапана прямого

действия.

/практика/

Раздел 2. Гидропередачи и

гидравлические системы

Объёмные гидропередачи

(гидроприводы).

Нерегулируемый гидропривод,

гидропривод с дроссельным и

объёмным регулированием. Схемы,

характеристики.

/лекция/

Исследование характеристик объёмного

регулируемого гидропривода с

поступательным движением выходного

звена.

/лабораторная/

Исследование характеристик объёмного

регулируемого гидропривода с

вращательным движением выходного

звена.

/лабораторная/

Расчет выходных параметров

нерегулируемого гидропривода с

поступательным гидродвигателем.

1.2

1.3

1.4

1.5

1.6

1.7

1.8

1.9

1.10

2

2.1

2.2

2.3

2.4

Семестр

Колво

часов

6

23

6

2

Компетенции

Литература

ПК-2

З-1, З-2

ОПК-18

З-2

Л1.1,

Л1.2

Л.2.1

ПК-2

З-1, З-2

ОПК-18

З-2

Л1.1,

Л1.2

Л.2.1

6

2

6

3

УК-1

З-1, З-2, З-3,

У-1, У-2, Н-1

Л1.1,

Л1.2

Л.3.1

6

2

ПК-2

У-1, У-2, Н-1

Л1.1,

Л1.2

Л.2.1

ПК-2

З-1, З-2

ОПК-18

З-2

Л1.1,

Л1.2

Л.2.1

УК-1

З-1, З-2, З-3,

У-1, У-2, Н-1

УК-1

З-1, З-2, З-3,

У-1, У-2, Н-1

Л1.1,

Л1.2

Л.3.1

Л1.1,

Л1.2

Л.3.1

6

2

6

3

6

3

6

2

ПК-2

У-1, У-2, Н-1

Л1.1,

Л1.2

Л.2.1

6

2

ПК-2

З-1, З-2

ОПК-18

З-2

Л1.1,

Л1.2

Л.2.1

6

2

ПК-2

У-1, У-2, Н-1

Л1.1,

Л1.2

Л.2.1

6

22

ПК-2

З-1, З-2

ОПК-18

З-2

Л1.1,

Л1.2

Л.2.1

6

2

6

3

УК-1

З-1, З-2, З-3,

У-1, У-2, Н-1

Л1.1,

Л1.2

Л.3.1

6

3

УК-1

З-1, З-2, З-3,

У-1, У-2, Н-1

Л1.1,

Л1.2

Л.3.1

6

2

ПК-2

У-1, У-2, Н-1

Л1.1,

Л1.2

Л.2.1

Примечание

2.5

2.6

2.7

2.8

2.9

2.10

3

3.1

3.2

3.3

3.4

4

4.1

4.2

4.3

4.4

4.5

/практика/

Расчет параметров гидропривода с

объемным управлением и

вращательным гидродвигателем.

/практика/

Гидродинамические передачи.

Устройство

и

рабочий

процесс

гидромуфты и гидротрансформатора.

Гидросистемы для подачи жидкости.

Системы водоснабжения и отопления

горных предприятий.

/лекция/

Расчет гидродинамической передачи по

методу подобия.

/практика/

Устройство и характеристики

центробежных лопастных насосов.

/лекция/

Определение

допустимой

высоты

всасывания

различных

жидкостей

центробежным насосом.

/практика/

Расчет центробежного насоса для

перекачки воды.

/практика/

Раздел 3. Пневматические системы.

Общие сведения о пневматических

системах. Пневмопривод.

Пневмоаппаратура.

/лекция/

Пневмоприводы горных машин.

Типовые пневмоприводы горных

машин. Промышленные

пневматические сети горных

предприятий.

/лекция/

Основные правила эксплуатации гидрои пневмоприводов. Вспомогательные

устройства и гидролинии.

/лабораторная/

Расчет пневмопривода для открытия

шиберной заслонки в технологии

обогащения.

/практика/

Самостоятельная работа студента

Работа с лекционным материалом,

поиск и обзор литературы и

электронных источников информации

по индивидуально заданной проблеме

курса.

Темы для самостоятельной проработки:

конструктивные особенности

гидромашин; типовые гидросистемы

горных машин; особенности

эксплуатации гидропривода в

различных условиях.

Подготовка и защита ЛР №1,2 по

первому периоду текущего контроля.

Подготовка и защита ЛР №3-6 по

последнему периоду текущего

контроля.

Выполнение расчетно-графического

задания учебной дисциплины.

6

2

ПК-2

У-1, У-2, Н-1

ПК-2

З-1, З-2

ОПК-18

З-2

Л1.1,

Л1.2

Л.2.1

Л1.1,

Л1.2

Л.2.1

6

2

6

2

ПК-2

У-1, У-2, Н-1

Л1.1,

Л1.2

Л.2.1

6

2

ПК-2

З-1, З-2

ОПК-18

З-2, З-3

Л1.1,

Л1.2

Л.2.1

6

2

ОПК-18

У-2, Н-1

Л1.1,

Л1.2

Л.2.1

6

2

ОПК-18

У-2, Н-1

Л1.1,

Л1.2

Л.2.1

6

9

6

2

ОПК-18

З-1, З-2

Л1.1,

Л1.2

Л.2.2

6

2

ОПК-18

З-1, З-2

Л1.1,

Л1.2

Л.2.2

6

3

УК-1

З-1, З-2, З-3,

У-1, У-2, Н-1

Л1.1,

Л1.2

Л.3.1

6

2

ОПК-18

У-1, Н-1

Л1.1,

Л1.2

Л.2.1

6

54

6

8

6

8

ПК-2

З-1, З-2,

ОПК-18

З-1, З-2, З-3

УК-1

З-1, З-2, З-3

ПК-2

З-1, З-2,

ОПК-18

З-1, З-2, З-3

УК-1

З-1, З-2, З-3

УК-1

У-1, У-2, Н-1

6

10

УК-1

У-1, У-2, Н-1

Л 3.1

6

18

ПК-2

У-1, У-2, Н-1

Л 3.2

6

10

Л 1.1,

Л 1.2,

Л 2.1,

Л 2.2

Э2

Л 1.1,

Л 1.2,

Л 2.1,

Л 2.2

Л 3.1

Введение

Рисунок – Гидравлический экскаватор в карьере Лебединского ГОКа

Преимущества гидравлических машин:

- металлоемкость которых примерно в 1,3-1,8 раза меньше;

- за счет независимых приводов поворота ковша, рукояти и стрелы при работе

гидравлических экскаваторов может быть получена любая траектория движения режущей

кромки рабочего органа в забое;

- экскаваторы с гидроприводом позволяют резко улучшить качество раздельной выемки

полускальных пород;

- более рациональными для раздельной отработки сложнозалегающих и

сложноструктурных пластов полезных ископаемых являются обратные гидравлические

лопаты;

М=750т

ЭКГ-20 (24м3)

М=537т

Hitachi EX5600-6 (23м3)

Раздел 1. Гидравлические машины

1.1 Гидравлические машины и передачи. Рабочие жидкости гидроприводов.

Структура, принцип действия и КПД гидрообъёмных передач (гидропривода).

Достоинства и недостатки гидропривода

Принцип действия объемного гидропривода

Насосы и гидродвигатели используют для передачи силы от одного элемента

другому через рабочую жидкость. Принцип передачи силы гидравлическим способом

можно видеть на примере гидравлического пресса (рис.2.4).

Если к малому поршню приложить силу F1,то в

емкости возникает давление P F1 / S1 . Это давление

по закону Паскаля передастся во все точки объема

одинаково, в том числе и на поршень с площадью S2.

Вследствие этого на этот поршень будет действовать

сила F2= PS2.

Наблюдается соотношение:

Рис.2.4

F1 F2

F

S

S

или 2 2 , откуда F2 F1 2 или F2 F1 .

(2.13)

S1 S 2

F1 S1

S1

Из этого выражения видно, что силы, действующие на поршни, прямо

пропорциональны их площадям. В связи с этим, есть возможность значительно увеличивать

выходную силу (F2)за счет увеличения соотношения площадей поршней (коэффициента ).

КПД гидропривода

Объемные потери

Механические потери

Гидравлические потери

Рабочие жидкости гидропривода

1.2 Объёмные насосы.

Принцип действия, основные параметры и характеристики объемных насосов

Принцип действия объемных насосов

Основные параметры объемных насосов

Характеристики насоса

\\

Насосы роторные и поршневые, принципиальные схемы и конструкции.

Радиально - поршневые

Q=400 л/мин, P=50МПа

Аксиально - поршневые

Q=200 л/мин, P=32МПа

Пластинчатые

Q=200 л/мин, P=10МПа

Шестеренные

Q=150 л/мин, P=16МПа

Объемные (шестеренные, поршневые, пластинчатые и т.д) насосы обозначают

окружностью, с треугольником-стрелкой, обозначающим направление потока

жидкости.

Если на насосе показаны две стрелки, значит этот агрегат обратимый и может качать

жидкость в обоих направлениях.

Если обозначение перечеркнуто стрелкой, значит насос регулируемый, например,

может изменяться объем рабочей камеры.

1.3 Объёмные гидродвигатели

1.3.1Гидромоторы. Классификация, принцип действия, основные параметры и

характеристики

Крутящий момент на валу гидромотора теоретически зависит от его рабочего

объема 𝑞м и перепада давления на входе и выходе∆Рм =Pвх – Pвых

Ммт =

𝑞м ∆Рм

,

2π

действительный момент определяется с учетом мех кпд

Мм = Ммт ηмм

Верхняя прямая – теоретическая,

под ней – с учетом мех. потерь

нижняя – факт. с учетом гидравлических потерь

1.3.2 Силовые гидроцилиндры. Классификация, принцип действия, основные

параметры и характеристики.

Поворотные гидроцилиндры

Моментные гидроцилиндры

Мембранные и сильфонные цилиндры

1.4 Направляющая и регулирующая гидроаппаратура. Схемы включения. Область

применения.

1.4.1 Направляющая гидроаппаратура.

Обозначение обратного клапана

1.4.2 Регулирующая гидроаппаратура.

Регуляторы давления

Регуляторы расхода

1.5 Вспомогательные устройства и гидролинии.

Кондиционеры рабочей жидкости

Раздел 2. Гидропередачи и гидравлические системы

2.1Объёмные гидропередачи (гидроприводы).

2.1.1Нерегулируемый гидропривод. Схемы, характеристики.

2.1.2Гидропривод с дроссельным регулированием. Схемы, характеристики.

Дроссельное регулирование гидропривода при последовательном включении

дросселя

Последовательное включение дросселя может быть осуществлено тремя

способами: дроссель включают на входе в гидродвигатель, на выходе из него и на входе и

выходе одновременно (рис. 14).

а

г

б

в

д

а - дроссель на входе; б – дроссель на выходе; в – дросселированиев распределителе; г –

регулировочная и д - нагрузочная характеристики

Рисунок 14 – Схемы гидроприводов с дроссельным регулированием

Дроссельное регулирование гидропривода при параллельном включении дросселя

На рис. 15 представлена схема объемного гидропривода при включении

регулирующего дросселя параллельно гидродвигателю. Поток рабочей жидкости,

забираемой из бака 6 насосом 1, разветвляется: одна его часть через распределитель 3

направляется в гидроцилиндр 4, а другая - в регулирующий дроссель 5. Клапан 2 в данном

случае является предохранительным. Он открывается лишь в случае чрезмерного

повышения давления в системе.

а – схема гидропривода; б – регулировочная характеристика; в – нагрузочная

характеристика

Рисунок 15 – Схема гидропривода с параллельным включением дросселя

2.1.3Гидропривод с объёмным регулированием. Схемы, характеристики.

Параметр регулирования eн и eм

qн

eн = 𝑞н𝑚𝑎х

qм

eм = qм𝑚𝑎х

а

б

а – схема гидропривода;б – регулировочная характеристика и нагрузочная характеристики

Схема гидропривода с машинным (объёмным) регулированием

2.2Гидродинамические передачи.

Устройство и рабочий процесс гидромуфты и гидротрансформатора

2.3Гидравлические системы для подачи жидкости

2.3.1Системы водоснабжения

Системы водоснабжения состоят из внешних водопроводных сетей, которые

служат для подвода воды к зданиям и сооружениям, и внутреннего водопровода.

Внутренний водопровод служит для подачи воды непосредственно к потребителям. Он

начинается с устройства ввода и включает систему трубопроводов с водоразборной,

запорной и регулирующей арматурой, а также контролирующие приборы. В зависимости

от назначения в него могут также входить насосные установки, водонапорные баки и

другие устройства, расположенные внутри здания или в непосредственной близости от

него.

В здании может быть как единый трубопровод, так и раздельные трубопроводы для

хозяйственно-питьевых, производственных и других целей. Качество воды должно

соответствовать ГОСТ 2874-73.

Внутренние трубопроводы по способу соединения с внешней сетью можно

разделить на циркуляционные и прямоточные.

Циркуляционные трубопроводы (рис. 9.1, а) используются в основном на промышленных

предприятиях с целью повторного использования воды. Эти трубопроводы имеют не менее двух

присоединительных гидролиний, одна из которых служит для подвода воды, а вторая — для ее

отвода.

Прямоточные трубопроводы являются основными в системах водоснабжения. Их, в свою

очередь, можно разделить на тупиковые, кольцевые и двойные сети. Наиболее простыми и

распространенными из них являются тупиковые сети (рис. 9.1, б). Они имеют один вход и

внутренние трубопроводы для подвода воды к потребителям.

В кольцевых водопроводных сетях (рис. 9.1, в) вода имеет возможность циркулировать по

замкнутому контуру в пределах внутреннего трубопровода. Кольцевые сети, как правило, имеют

не менее двух входов. При такой схеме подключения потребителей достигается надежность в

обеспечении водой.

Двойные сети (рис. 9.1, г) представляют собой две тупиковые сети, работающие

параллельно. В этом случае достигается наибольшая надежность в обеспечении потребителей.

. Схемы водопроводов:

а — циркуляционный; б — прямоточный или тупиковый; в — прямоточный или

кольцевой; г — прямоточный двойной сети

Большинство внутренних водопроводов потребляют воду от внешних источников.

Однако существуют системы водоснабжения с внутренними насосными установками.

Такие насосные установки применяются при постоянном или периодическом недостатке

напора в наружной водопроводной сети, а также при отсутствии внешней водопроводной

сети. Применяемые установки можно разделить на системы, работающие с постоянно или

периодически действующими насосами, и системы, в которых насосы работают совместно

с водонапорными или пневмонапорными баками. В качестве насосов в таких установках

применяются в основном центробежные насосы.

Установки с постоянно действующими насосами неэкономичны, так как на ряде

(или на большинстве) режимов работы они будут обеспечивать излишние по сравнению с

требуемыми подачу или напор. Установки с периодически включаемыми насосами более

экономичны, но для них необходима система автоматического управления, которая

должна обеспечить своевременное включение и выключение подачи.

Насосные установки, работающие совместно с водонапорными или

пневмонапорными баками, экономичны и не требуют сложных автоматических систем, но

больше предыдущих по габаритам.

В установке с водонапорным баком он помещается на высоте, обеспечивающей

необходимый напор в гидросистеме. Насос подает воду в водонапорный бак, а из него она

расходуется потребителями по мере необходимости.

Аналогичным образом работает установка с пневмонапорным баком, т.е. насос

заполняет жидкостью бак, а из него она расходуется потребителями. При заполнении

бака, который представляет собой герметичную емкость, воздух над свободной

поверхностью воды в баке сжимается. И уже под действием сжатого воздуха вода

направляется потребителям. В таких системах для создания давления воздуха в баке могут

применяться также компрессоры.

Следует отметить, что в системах с водонапорными или пневмонапорными баками

насосы могут совсем отсутствовать, а заполнение баков обеспечивается от внешних

источников водоснабжения.

При проектировании систем водоснабжения исходными данными являются

необходимость обеспечения требуемых расходов и давлений. Рекомендуется

обеспечивать давление не менее 0,2 МПа для бытовых потребителей и не менее 0,4 МПа

— для водонагревательных приборов (колонок).

В системах водоснабжения наибольшее применение получили стальные трубы с

диаметром от 10 мм и более, допускающие давления до 1; 1,6 и 2,5 МПа. Используются

также чугунные и асбоцементные трубы с диаметром 50 мм и выше; первые из них

допускают давление до 1 МПа, а вторые — до 0,6 МПа. В некоторых случаях применяют

пластмассовые трубы.

При соединении стальных труб используют фланцевые, резьбовые и сварные

соединения. Фланцевые соединения применяются для труб больших диаметров (50 мм и

более). К концам трубы привариваются специальные фланцы, затем между фланцами двух

труб устанавливаются резиновые уплотнительные кольца, а фланцы стягиваются болтами.

Резьбовые соединения применяют для труб диаметром до 65 мм. Для этого используют

специальные резьбовые соединительные элементы:

• муфты (для двух труб, расположенных прямолинейно);

• угольники (для двух труб, расположенных под углом 90°);

• тройники (для трех труб, расположенных в одной плоскости и под углом 90°

относительно друг друга);

• кресты (для четырех труб, расположенных крестообразно в одной

плоскости и под углом 90° относительно друг друга) и др.

Сварные соединения могут быть использованы для стальных труб любого

диаметра. Для соединения чугунных труб применяют специальные фасонные раструбные

соединения, при использовании которых одна труба вставляется в другую (в раструб) и

место стыка герметизируется. Асбоцементные трубы соединяются с применением

специальных самоуплотняющихся муфт.

В водопроводах применяется различная запорно-регулирующая арматура. К ней в

первую очередь относятся пробковые краны, вентили, задвижки, а также

предохранительные, редукционные и обратные клапаны.

Конструктивная схема проходного пробкового крана представлена на рис. 9.2, а. Он

состоит из корпуса 1 и поворотной пробки 2 с четырехгранной головкой 3. Пробка 2 имеет

отверстие 4, и при закрытом положении это отверстие 4 перпендикулярно направлению

движения жидкости. Если пробку повернуть за головку 3 на 90°, то она займет новое

положение и отверстие 4 совпадет с отверстием трубы, т.е. кран откроется. Применяются

также пробковые краны с большим количеством рабочих положений.

Конструктивная схема вентиля приведена на рис. 9.2, б. Его основным элементом

является шпиндель 3, который установлен на ходовой резьбе в корпусе 1. Шпиндель 3

приводится во вращение маховиком 2, а на его конце закреплен клапан 4 с

уплотнительной прокладкой 5. При положении клапана 4, изображенном на рисунке,

проход для воды закрыт. Если маховик 2 повернуть на несколько оборотов, то вал также

повернется, клапан 4 с прокладкой 5 поднимется и откроет проходное отверстие. Следует

отметить, что вентиль работает только при направлении жидкости, указанном стрелкой.

Конструктивная схема задвижки с невыдвижным шпинделем представлена на рис.

9.2, в. Конструкция состоит из корпуса 1 с крышкой 5 и подвижных элементов: задвижки

2, шпинделя 3 и маховика 4. На шпинделе 3 имеется буртик 6, который позволяет ему

вращаться относительно корпуса 1, но не дает возможности перемещения в осевом

направлении. Шпиндель 3 и задвижка 2 соединены между собой ходовой резьбой. На

рисунке задвижка изображена в закрытом положении. При повороте маховика 4 шпиндель

также повернется, потянет вверх задвижку 2 и откроет проходное отверстие. В некоторых

конструкциях ходовая резьба располагается между валом 3 и корпусом 1. Такие задвижки

называют задвижками с выдвижным шпинделем.

Водопроводная арматура: а — пробковый кран; б — вентиль; в — задвижка

Следует отметить, что пробковые краны и вентили применяются в основном в

трубопроводах с небольшими и средними проходными сечениями, а задвижки — в

трубопроводах со средними и большими сечениями.

Предохранительные, редукционные и обратные клапаны выполняют те же

функции, что и в гидроприводах (см. разд. 6.3 и 6.4), но несколько отличаются от них

конструктивно, так как работают при существенно меньших давлениях и на больших

расходах.

При необходимости снижения давления на отдельных участках водопроводной

сети перед этими участками устанавливают дисковые диафрагмы с центральным

калиброванным отверстием (при постоянных расходах воды) или редукционные клапаны

(при переменных расходах).

Для определения расхода воды применяются крыльчатые и турбинные счетчики.

Основным элементом крыльчатого счетчика является колесо с радиальными лопатками,

на которые воздействует поток. Частота вращения этого колеса пропорциональна

скорости воды, а следовательно, и расходу. А количество оборотов колеса регистрируется

механическим или электронным счетчиком. Аналогичную конструкцию имеет турбинный

водомер, но его основным элементом является турбинное колесо.

2.3.2Системы водяного теплоснабжения

Под теплоснабжением понимают подачу теплоносителя к потребителям теплоты

или горячей жидкости. В качестве теплоносителя в большинстве случаев используется

вода. Различают централизованное и местное теплоснабжение. Централизованное

теплоснабжение обеспечивает подачу теплоносителя потребителям, расположенным вне

места получения теплоты. Местное теплоснабжение подразумевает расположение

источника теплоты вблизи ее потребителей (обычно в пределах одного здания).

Большинство систем теплоснабжения выполняют две основные задачи:

обеспечение потребителей горячей водой и перенос теплоты для нагрева помещений и

устройств.

Системы горячего водоснабжения по способу присоединения потребителей

подразделяют на открытые и закрытые.

В открытых системах горячая вода от тепловой сети поступает непосредственно к

потребителям. Простейшая схема такой системы представлена на рис. 9.3, а. В этом

случае горячая вода поступает из напорной магистрали 1 тепловой сети к водоразборным

устройствам 4. В большинстве открытых систем устанавливаются смесители 3 для

перемешивания горячей воды с более холодной, например с водой из обратной

магистрали 2 тепловой сети.

Схемы систем горячего водоснабжения: а — открытая система; б — закрытая система

В закрытых системах теплоноситель от тепловой сети используется для

нагревания водопроводной воды. Простейшая схема закрытой системы представлена на

рис. 9.3, б. Вода из напорной магистрали 1 тепловой сети поступает в теплообменник 5 и

возвращается в обратную магистраль 2. Вода в системы водоснабжения поступает по

трубопроводу 3 к теплообменнику 5, нагревается, а затем направляется к потребителям 4.

Вода в закрытой системе горячего водоснабжения не смешивается с водой тепловой сети.

Системы теплоснабжения объектов могут присоединяться к магистралям

централизованной сети по зависимым и независимым схемам.

В зависимых схемах теплоноситель из магистрали тепловой сети поступает

непосредственно в отопительные теплообменники (батареи отопления). На рис. 9.4, а

приведена зависимая схема отопительной системы, в которой вода из напорной

магистрали 1 тепловой сети подводится к теплообменникам 4, а затем возвращается в

обратную магистраль 2 сети.

Следует отметить, что в приведенной схеме часть остывшей воды после

теплообменников 4 направляется через трубопровод 5 к элеватору 3. В элеваторе 3

происходит смешивание двух потоков для получения необходимой температуры. В

некоторых схемах элеватор 3 и трубопровод 5 отсутствуют.

При независимой схеме подключения системы отопления теплоноситель

централизованной тепловой сети используется только для нагревания теплоносителя

внутреннего контура теплоснабжения. И эти теплоносители не смешиваются. На рис. 9.4,

б приведена независимая схема системы отопления, в которой вода из напорной

магистрали 1 тепловой сети подводится к теплообменнику 6 и возвращается магистраль 2

сети. Вода внутреннего контура системы отопления поступает от насоса 5 в

теплообменник 6, в котором нагревается, а затем направляется к отопительным приборам

4. Следует отметить, что при замкнутом контуре система теплоснабжения должна иметь

расширительный (компенсационный) бак 3, который необходим для компенсации

изменения объема жидкости из-за утечек и испарений и др.

Местное теплоснабжение применяется при отсутствии централизованного

теплоснабжения. Системы местного теплоснабжения подразделяются на проточные и

циркуляционные. В проточных гидросистемах жидкость после совершения рабочего

цикла сбрасывается, а в циркуляционных она циркулирует по замкнутому контуру.

Проточные системы получают все меньшее применение, так как имеют два недостатка.

Первым недостатком является необходимость технической очистки жидкости перед

началом рабочего цикла, а вторым — экологические проблемы из-за ее сброса.

По способу, которым обеспечивается движение жидкости, рассматриваемые

системы подразделяются на термосифонные (или гравитационные) и насосные. В

термосифонных системах движение жидкости вызвано изменением ее плотности из-за

разной температуры в различных точках. В насосных гидросистемах жидкость

перекачивается насосами, как, например, во внутреннем контуре системы теплоснабжения

на рис. 9.4, б.

На рис. 9.5 приведена схема термосифонной системы отопления.

Она включает нагреватель 1, расширительный бак 2, теплообменники 4, вентили 3

и соединительные трубопроводы с жидкостью. Такие системы применяются для

теплоснабжения бытовых помещений. В качестве нагревателя 1 может быть использовано

любое из известных нагревательных устройств: электрическое, на газовом, жидком или

твердом топливе. Теплообменники (радиаторы) 4 служат для передачи теплоты воздуху

отапливаемого помещения.

Схема термосифонной системы отопления.

Жидкость в рассматриваемой системе циркулирует по замкнутому контуру,

получая теплоту в нагревателе 1 и отдавая ее в теплообменниках 4. Циркуляция

обеспечивается тем, что температура жидкости в нагревателе 1 растет, а плотность

снижается (жидкость становится легче и поэтому поднимается вверх). В дальнейшем

жидкость проходит по замкнутому контуру и ее температура снижается, а плотность

растет (жидкость становится тяжелее и поэтому опускается вниз). В таких системах

уровни трубопроводов должны понижаться под уклоном не менее 0,01. Это позволяет

удалить воздух через расширительный бак 2 и способствует лучшей циркуляции

жидкости. Кроме того, высота подвода жидкости к нагревателю должна быть

минимальной (Ah —> 0).

Системы теплоснабжения используют такие же насосы, трубы и арматуру, как и

системы водоснабжения (см. разд. 9.1). В качестве элеваторов применяются устройства

аналогичные струйным насосам (см. п. 4.3.5). Для систем отопления выпускаются

чугунные радиаторы, рассчитанные на предельное давление 0,6 МПа, и стальные

конвекторы, рассчитанные на 1 МПа.

Однако при проектировании трубопроводов систем теплоснабжения необходимо

учитывать их особенность — перенос значительных тепловых потоков. Поэтому важным

элементом их конструкции является теплоизоляция. Кроме того, в трубопроводы таких

систем включают тепловые компенсаторы. Они служат для компенсации изменения

длины труб, вызванное изменением температуры. Наибольшее распространение в

качестве тепловых компенсаторов получили специально проектируемые изгибы труб.

2.3.3 Динамические гидромашины

В динамических гидромашинах силовое взаимодействие жидкости с их рабочими

органами происходит в проточной части, постоянно сообщенной с входом и выходом

гидромашины. Это взаимодействие эффективно только на высоких скоростях движения

жидкости и рабочих органов гидромашины.

Также как и любые гидромашины, динамические гидромашины делятся на

динамические насосы и динамические гидродвигатели.

Динамические насосы нашли широкое распространение в гидросистемах подачи

воды и других маловязких жидкостей.

По характеру взаимодействия жидкости с рабочим органом (энергосообщителем)

динамические насосы делятся на лопастные насосы и насосы трения.

Динамические

гидродвигатели (как

правило,

лопастные)

называются

гидравлическими турбинами. Они используются на гидроэлектростанциях, а также в

гидродинамических передачах транспортных и самоходных машин.

Основные сведения о динамических насосах

В динамических насосах силы, действующие на жидкость со стороны

энергосообщителя (рабочего органа), создают постоянный поток жидкой среды. Эти

рабочие органы динамического насоса обычно располагаются в его проточной полости.

По принципу действия энергосообщитель динамического насоса должен быть достаточно

быстроходным, что легко осуществимо при его вращательном движении, но существует и

динамический насос с возвратно-поступательным движением плоской решетки лопастей,

предложенный американским исследователем Шеппардом.

Наиболее

распространенными

динамическими

насосами

являются лопастные или лопаточные насосы, которые в зависимости от направления

движения жидкой среды внутри насоса могут быть центробежными, диагональными или

осевыми. В осевых насосах основное движение жидкости происходит вдоль оси вращения,

в центробежных — от центра к периферии. Диагональные (или полу- осевыё) насосы

занимают промежуточное положение между центробежными и осевыми насосами.

В лопастных насосах жидкая среда перемещается от входа к выходу под

воздействием лопастей или лопаток, обтекая их профиль. За счет этого обтекания и

возникают силы, разгоняющие жидкость в проточной полости. В этих насосах трение —

это нежелательное явление, снижающее КПД машины. Заметим, что лопастной насос по

принципу своей работы может сообщить энергию и идеальной жидкости, лишенной

вязкости.

Насосы, внутри которых жидкая среда перемещается за счет возникающих сил

вязкостного трения, называются насосами трения. В них энергия может сообщаться

гипотетической жидкости, обладающей конечной величиной вязкости и плотностью,

равной нулю. В такой машине будет происходить приращение давления, т.е. объемной

удельной энергии. Легко заметить, что для насоса трения должна существовать

оптимальная величина вязкости жидкости, при которой эффективность работы машины

будет максимальной.

Строго говоря, насосов, в которых действуют только силы трения, не существует.

Легко построить серию насосов, в которых преобладающее влияние сил трения

постепенно сменяется влиянием сил инерции. В чистом виде силы трения проявляются

только при ламинарном режиме течения жидкости.

При турбулентном режиме течения жидкости проявляются и силы инерции, в

результате действия которых происходит обмен количеством движения между частицами

жидкости в соседних слоях. Свойство вязкости проявляется здесь только как первичный

фактор, приводящий в движение или тормозящий частицы, которые находятся вблизи

жестких границ потока (в случае насоса — это границы энергосообщителя).

Известны различные конструкции насосов трения; наиболее распространенными

являются вихревые насосы, дисковые насосы, черпаковые насосы, лабиринтные насосы.

ЦЕНТРОБЕЖНЫЙ НАСОС

Центробежный насос является самым распространенным из всех лопастных

насосов. В них, как и во всех лопастных насосах, жидкая среда перемещается внутри

насоса благодаря силовому воздействию на нее системы лопастей, подобных крылу

самолета.

На рис. 4.1 изображено сечение крыла самолета, так называемый одиночный

профиль. При его обтекании скорость жидкости на выпуклой стороне больше, чем на

вогнутой стороне, поэтому в соответствии с уравнением Бернулли на профиль действует

сила, направленная снизу вверх.

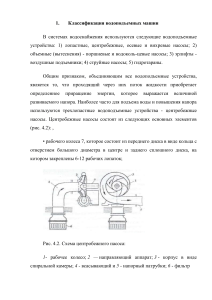

Рис. 4.1. К принципу действия лопастного насоса

Проточная часть центробежного насоса с осевым подводом и спиральным отводом

изображена на рис. 4.2. Энергосообщитель центробежного насоса — рабочее колесо 5 —

представляет собой конструкцию, состоящую из нескольких лопастей 4, расположенных

центрально-симметрично

в

плоскости,

перпендикулярной

оси

вращения.

Лопасти 4 спроектированы (точнее — спрофилированы) таким образом, чтобы при

вращении рабочего колеса 5 возникали силы, противодействующие этому движению. При

этом лопастная машина будет работать либо в режиме гидравлического тормоза и

подводимая механическая энергия будет рассеиваться, переходя в тепло, либо в режиме

насоса, если подводимая механическая энергия будет переходить в потенциальную и

кинетическую энергию жидкой среды.

Устройство центробежного насоса

Лопасти (лопатки) либо ограничены цилиндрическими поверхностями с

образующими, перпендикулярными задней и передней стенкам, либо поверхностями

двоякой кривизны. Передняя стенка может отсутствовать, тогда мы имеем полуоткрытое

рабочее колесо. Если свести к минимуму диаметр задней стенки, то колесо называется

открытым. Рабочее колесо также иногда называют лопастным колесом, лопаточным

колесом или крыльчаткой.

Задачей входного устройства 1 является подвод жидкости к рабочему колесу с

наименьшими потерями. Входные устройства могут быть различного вида: осевыми,

коленообразными, полуспи- ральными, лопаточными и т.д.

Задачей отводящих устройств спиралевидного отвода 3 и диффузора 6 является

сбор выходящей из межлопаточного пространства рабочего колеса жидкости и в

соответствии с законом Бернулли частичное преобразование ее кинетической энергии в

энергию давления. При этом уменьшается скорость движения жидкости в потоке, что

позволяет снизить потери, которые пропорциональны квадрату скорости, и существенно

повысить КПД насоса.

Кроме спирального отвода, на практике применяют кольцевые и лопаточные

отводящие устройства.

Центробежный насос впервые был предложен Дени Папеном в 1689 г., затем

независимо от него изобретен выдающимся русским инженером А.А. Саблуковым.

Однако только после появления первой паровой турбины, электродвигателя, а затем —

газовой турбины центробежные насосы начали триумфальное шествие во всех отраслях

машиностроения.

Центробежные насосы применяются в водоснабжении, энергетике, системах

топливоподачи и различных технологических процессах. Они перекачивают различные

жидкие среды: от жидкого водорода до расплавленного металла. Диапазон подач

колеблется от 10 см3/с до 10 м3/с, они создают давление от 104 Н/м2 (0,1 кг/ см2) до 5 •

107 Н/м2 (500 кг/см2). Частота вращения рабочего колеса достигает 100 000 об/мин и

более. Самый мощный насос в мире построен в штате Виргиния (США). Его наружный

диаметр равен 6,5 м, частота вращения всего 257 об/мин, напор 393 м, а мощность 457

МВт.

Характеристика центробежного насоса

По формулам, приведенным в предыдущих разделах, легко получить зависимость

теоретического напора от величины идеальной подачи Q' или, зная утечки, от величины

подачи насоса Q при постоянной частоте вращения п. Для получения напорной

характеристики насоса необходимо знать зависимость отдельных составляющих

гидравлических потерь от величины подачи. В первом приближении целесообразно

разделить суммарные гидравлические потери на две составляющие: на участке от точки

измерения давления на входе в насос до выходного сечения рабочего колеса и на участке

от выходного сечения рабочего колеса до точки измерения давления на выходе из насоса.

В первом приближении можно считать, что потери в рабочем колесе вблизи расчетного

режима пропорциональны скоростному напору, подсчитанному по относительной

скорости на входе в рабочее колесо:

Среднее значение коэффициента к=0,65. Этому значению коэффициента потерь

соответствует величина гидравлического КПД рабочего колеса η = 0,80...0,96.

Зная гидравлические потери в рабочем колесе и отводе, легко определить величину

гидравлического КПД на расчетном (оптимальном) режиме работы насоса:

Гидравлические потери на нерасчетных режимах работы ввиду упомянутого выше

нестационарного характера течения потока в проточной части насоса целесообразно не

расчленять на отдельные составляющие, а определять суммарные потери. Неплохие

результаты дает следующая эмпирическая зависимость относительного гидравлического

КПД от относительной подачи насоса:

Здесь Q - подача, соответствующая режиму максимального гидравлического КПД.

Мощность, потребляемая насосом, подсчитывается по формуле

где Nr — гидравлическая мощность насоса; NM — механическая мощность.

В механическую мощность NM входит мощность, теряемая на трение наружных

поверхностей рабочего колеса (покрывных дисков) о жидкую среду Nn, и мощность,

теряемая в подшипникахи манжетах При работе на режимах, автомодельных по числу

Рейнольдса, что характерно для центробежных насосов, величина NTa может быть

определена по следующей полуэмпирической формуле:

В формуле (4.33) приняты следующие обозначения: D2 — наружный диаметр

рабочего колеса, мм; Ь*2 — ширина рабочего колеса на наружном диаметре; Ь2 — ширина

лопатки рабочего колеса; п — частота вращения, об/мин; р — относительная плотность.

Из анализа формулы (4.33) ясно, что потери на трение дисков более значительны

для насосов с большой величиной отношения наружного диаметра к диаметру начала

лопаток.

Рис. 4.9. Характеристика центробежного насоса

Характеристика центробежного насоса, т.е. графическая зависимость напора,

мощности и КПД от подачи при постоянных значениях частоты вращения, вязкости и

плотности жидкой среды на входе в насос, представлена на рис. 4.9.

Напорная характеристика H = H(Q) и мощностная характеристика N =

N(Q) являются независимыми; кривая КПД η = η (Q) определяется первыми двумя,

поэтому экспериментальные точки нанесены только на напорную и мощностную

характеристики.

Объемный КПД, а в подавляющем большинстве случаев и механический КПД

являются монотонно возрастающими функциями подачи, так что режим максимального

гидравлического КПД, характеризующий гидродинамическое совершенство проточной

части, не совпадает с оптимальным режимом насоса — режимом наибольшего КПД. Тем

не менее очевидно, что режим максимального гидравлического КПД обеспечивает

потребление минимальной мощности для привода насоса.

Следует отметить, что характеристика центробежного насоса, т.е. в нашем случае

зависимости напора, мощности и КПД от подачи при постоянной частоте вращения, могут

быть пересчитаны на другие частоты вращения и другую величину плотности жидкости

по формулам:

обоснование которых основывается на принципах гидродинамического подобия

(см. п. 4.2.7).

При пересчете напорных характеристик, как показали экспериментальные

исследования, частоту вращения можно уменьшать примерно в 10 раз; при пересчете

мощностных характеристик предельное снижение оборотов допускается не более чем в

1,5...2 раза, так как мощность, затрачиваемая на трение в подшипниках и манжетах,

изменяется по сложному, не изученному в достаточной степени в настоящее время закону.

При выводе формулы пересчета (4.40) предполагается автомодельность течения по числу

Рейнольдса во всех элементах насоса и равенство всех составляющих КПД. Так как для

повышения эффективности центробежного насоса необходимо повышать его

быстроходность, то указанное допущение в большинстве случаев оправдано. Пересчет

характеристик показан на рис. 4.9 стрелками.

Конструкция центробежного насоса

Насос

состоит

из

трех

основных

компонентов

(подвод 1, рабочее

колесо 2, отвод 3). Подвод выполнен в виде прямосоосного конфузора, который

направляет жидкость из трубопровода всасывания в рабочую полость. Отвод выполнен в

виде диффузора

,

Раздел 3. Пневматические системы

3.1 Общие сведения о пневматическом приводе

3.2 Объемные компрессоры

Объемные компрессоры, как и объемные насосы, построены на принципе

вытеснения газа из рабочих камер за счет вытеснителей.

Если вытеснители совершают только поступательное движение, то такие

компрессоры называют возвратно-поступательными (или поршневыми). Процессы,

которые происходят в рабочей камере поршневого компрессора (рис. 12.3, б), можно

объяснить по теоретической индикаторной диаграмме, представленной на рис. 12.3, а.

Рис. 12.3. Индикаторная диаграмма поршневого компрессора: а — теоретическая; б —

реальная; в — конструктивная схема

Теоретическая диаграмма построена при допущениях:

• отсутствует мертвое пространство, т.е. объем воздуха в рабочей

камере при крайнем левом положении поршня;

• отсутствуют потери во всасывающей и напорной пневмолиниях;

• отсутствует инерционность впускного и выпускного клапанов;

• отсутствуют утечки и перетечки газа.

Изображение политропного процесса на диаграммах pv

Политропический процесс – процесс, в котором теплоемкость остается постоянной:

Уравнение Клапейрона

pV = RT, где

R = 8,31 Дж/(моль.К) — универсальная газовая постоянная,

PVn=const,

n - показатель политропы

Изобарный процесс: n=0, P=const.

Изотермический процесс: n=1, PV=const.

Адиабатный процесс: n=λ, PVλ=const.

Изохорный процесс: n=±∞, PVn=const.

При движении поршня из крайнего правого положения влево происходит сжатие

газа. Процесс сжатия идет по кривой 1—2 диаграммы. Характер кривой зависит от

характера процесса (изотермический, адиабатический или политропический). При

достижении давления сжатия р2 открывается выпускной клапан 1 и происходит процесс

вытеснения газа из рабочей камеры в напорную пневмолинию. Процесс идет по изобаре

2—3. При крайнем левом положении поршня газ полностью вытеснен из рабочей камеры,

выпускной клапан 1 открыт, а впускной 2 — закрыт.

В начале движения поршня 3 вправо клапан 1 закрывается, а клапан 2 после

падения давления в рабочей камере до р1 открывается, заполнение рабочей камеры идет

по изобаре 4—1 при постоянном давлении рх. После прихода поршня в крайнее правое

положение весь процесс повторяется.

Замкнутая фигура 1—2—3—4—1 и является теоретической индикаторной

диаграммой компрессора.

Для сравнения на рис. 12.3, б представлена реальная индикаторная диаграмма.

Скачки давления в точках 2 и 4 объясняются инерционностью клапанов и задержкой их

открытия. В реальных условиях в рабочей камере всегда остается некоторый объем газа

(Щ). Процесс расширения при движении поршня из крайнего левого положения обычно

является политропическим (кривая 3—4). Непостоянство давления в процессе заполнения

рабочей камеры (линия 4—1) объясняется влиянием сопротивления потоку газа во

всасывающей пневмолинии.

Любые неисправности, которые появляются в компрессоре (нарушение

герметичности, разрушение пружин клапанов, появление дополнительных сопротивлений

в пневмолиниях и т.п.) приводят к отклонению формы индикаторной диаграммы от

эталонной. При эксплуатации компрессора периодически снимают его индикаторную

диаграмму и, сравнивая ее с эталонной диаграммой, оценивают его работоспособность.

Использование в поршневом компрессоре одной рабочей камеры, как и в

поршневых насосах, приводит к существенной неравномерности подачи газа. Поэтому в

промышленных компрессорах используют несколько рабочих камер (цилиндров), которые

располагаются в ряд или радиально. Такие компрессоры называются многоцилиндровыми.

Схемы многоцилиндровых компрессоров представлены на рис. 12.4.

Рис. 12.4. Расположение цилиндров в многоцилиндровых поршневых компрессорах: а —

рядное; б — радиальное

Объемные компрессоры, в которых вытеснители совершают вращательное или

вращательно-поступательное движение, называются роторными.

В промышленных компрессорных установках наибольшее распространение

получили пластинчатые роторные компрессоры, конструктивная схема которых

представлена на рис. 12.5.

Рис. 12.5. Роторный компрессор

Внешний двигатель вращает ротор 1, ось которого смещена относительно оси

полости в статоре (корпусе) 2. Рабочие камеры компрессора образуются поверхностью

ротора, стенками корпуса и пластинами 3, которые свободно перемещаются в пазах

ротора и центробежной силой прижимаются к корпусу компрессора. За счет

эксцентриситета при вращении ротора происходит изменение объема рабочих камер, и за

один оборот ротора прослеживается три цикла работы компрессора, отмеченные на схеме.

Между стенками корпуса 2 циркулирует охлаждающая жидкость, обеспечивающая отвод

тепла, выделяемого в процессе работы компрессора.

Сравнение рассмотренных типов компрессоров проводится по тем же параметрам,

что и для гидравлических насосов: быстродействию, металлоемкости, равномерности

подачи, жесткости характеристик и способности создавать на выходе высокое давление.

Например, лопастные компрессоры, как и лопастные насосы, отличаются малой

металлоемкостью, плавностью подачи, надежностью, долговечностью, и что

немаловажно, газ на выходе из компрессора практически свободен от паров масла. Однако

они имеют нежесткую характеристику и каждая из ступеней может обеспечивать на

выходе невысокое давление.

Объемные компрессоры, в частности поршневые, имеют жесткую характеристику и

могут создавать высокое давление газа, однако у них большая металлоемкость и высокая

неравномерность подачи.

Роторные компрессоры также обладают преимуществами объемных компрессоров.

Кроме того, по сравнению с поршневыми они имеют меньшую металлоемкость, большую

равномерность подачи и большее быстродействие. Поскольку смазка трущихся

поверхностей в объемных компрессорах происходит непосредственно в рабочих камерах,

то сжатый газ содержит большое количество паров масла

3.3 Пневматические двигатели и аппаратура, конструкция и параметры

Пневмодвигатели подобны гидродвигателям по принципу действия и конструкции,

за исключением того, что в качестве рабочей среды в них используется газ (воздух).

Рабочая полость — пространство двигателя, в которое поступает воздух из пневмосети,

выхлопная полость — пространство двигателя, соединенное со средой, в которую

происходит выброс воздуха.

Пневмодвигатели по характеру движения выходного звена делятся на двигатели

вращательного действия (пневмомоторы), поворотные пневмодвигатели и двигатели

поступательного действия (пневмоцилиндры).

Пневмомоторы

По виду рабочего элемента различают шестеренные, ротационные, пластинчатые,

поршневые, мембранные, винтовые и турбинные пневмомоторы. В зависимости от

возможности изменения направления вращения выходного звена моторы делятся на

реверсивные и нереверсивные. В промышленности для получения вращения выходного

вала широко используют пластинчатые пневмомоторы (в ручных пневмодрелях и

высокооборотных шлифовальных машинках). Конструктивные схемы пластинчатых и

шестеренных пневмомоторов практически не отличаются от схем соответствующих

гидромашин.

Шестеренные пневмомоторы просты по конструкции и надежны в эксплуатации,

но имеют наибольшие относительную массу и габариты по сравнению с другими типами

пневмодвигателей. На рис. 2.7 показан разрез шестеренного пневмодвигателя. Два

цилиндрических ротора 1 и 2, соприкасающиеся через профилированные зубья. При

воздействии давления сжатого воздуха на зубья ротор начинает вращаться. Отработанный

воздух отводится через

Рис. 2.7. Конструкция шестеренного пневмодвигателя

патрубки в зонах В. Изменяя направление подачи сжатого воздуха в зону А или зону Б,

можно изменять направление вращения выходного вала двигателя.

Уплотнение рабочей камеры в шестеренных двигателях достигается, во-первых,

контактной линией находящихся в зоне зацепления зубьев, во-вторых, обеспечением

минимально возможных зазоров между головками зубьев и корпусом или между роторами

и крышками по торцам и, в-третьих, лабиринтом, состоящим из ряда впадин и выступов

между кромками впускных и выхлопных окон. Результатом такого несовершенного

уплотнения рабочей камеры являются большие утечки сжатого воздуха и низкий КПД

двигателей. Зазоры в рабочей камере при изменении диаметра роторов почти не

изменяются и не зависят от частоты их вращения, поэтому повышение КПД

обеспечивается повышением мощности за счет увеличения частоты вращения и диаметра

роторов. Шестеренные двигатели обладают наибольшей среди пневматических

двигателей мощностью, сравнительно высокой частотой вращения роторов, но

пониженным КПД.

Ротационные пневмомоторы являются самым распространенным типом

пневматических двигателей. Их производство достигает 90 % от общего выпуска

пневмодвигателей.

На рис. 2.8 показана конструкция ротационного (пластинчатого) пневмомотора.

Основными элементами двигателя являются ротор 1 с лопатками 2, расположенный в

статоре 3 и покоящийся на подшипниках качения, размещенных в торцевых крышках 4.

Основным преимуществом ротационных двигателей является их малая

относительная масса и меньшие по сравнению с другими типами пневмодвигателей

габариты. Уплотнение рабочей камеры менее совершенно, чем в поршневых двигателях,

но за счет большего коэффициента расширения сжатого воздуха их КПД выше.

Одним из основных недостатков большинства ротационных двигателей можно

считать то, что контакт между лопатками и статором возникает вследствие центробежных

сил, а не кинематических связей, результатом чего является отсутствие гарантированного

запуска двигателя и невозможность работы его на малых оборотах. К числу других

недостатков могут быть отнесены также сильный шум при работе и сравнительно

быстрый износ лопаток.

Рис. 2.8. Ротационный пневмомотор в разрезе

Ротационные двигатели могут быть изготовлены как в реверсивном, так и

нереверсивном исполнениях, причем в первом случае они обладают пониженными

мощностью и КПД. Используют ротационные вневмомоторыы как приводные двигатели

ручного инструмента (ручные сверлильные и шлифовальные машины, гайковерты),

применяемого при механизации различных технологических процессов. [22]

Поршневые пневмомоторы подразделяют на радиально-поршневые с поршнями,

движущимися перпендикулярно оси выходного вала, и аксиально-поршневые с

поршнями, движущимися параллельно оси выходного вала. Наибольшее распространение

получили радиально-поршневые моторы.

Рис. 2.9. Схема радиальнопоршневого мотора

Обычная схема радиально-поршневого мотора (рис. 2.9) представляет собой

кривошипно-шатунный механизм с поршнем 2, движущимся в рабочем цилиндре 7,

шатуном 3 и коленчатым валом 4, являющимся выходным звеном. В рабочий цилиндр

сжатый воздух подается распределительным золотниковым механизмом 8, который

приводится в движение от выходного вала через шестерни 5, 6 и шатун 7. Сжатый воздух

через золотник поступает в цилиндр и перемещает поршень вниз. Распределитель

выполнен таким образом, что примерно на 5/8 длины полного хода поршня полость

цилиндра разобщается с впускным каналом. После прекращения подачи воздуха в полость

(«отсечки») поршень перемещается вследствие расширения воздуха в замкнутом объеме.

При обратном ходе поршня золотник сообщает рабочую полость с атмосферой. В момент,

когда поршень находится на некотором расстоянии от конца хода, золотник перекрывает

выходной канал и при дальнейшем движении поршня происходит сжатие оставшегося

воздуха. Таким образом, поршневой мотор работает с частичным расширением сжатого

воздуха и с частичным сжатием при обратном ходе.

Поршневой мотор можно изготовить с переменной степенью наполнения, что

позволяет регулировать величину крутящего момента. Это достигается изменением фазы

распределения (подачи сжатого воздуха) в рабочую камеру. В поршневых моторах

применяют распределители двух типов — золотниковые и осевые (крановые). Поршневые

моторы, как правило, изготовляют многоцилиндровыми. По способу расположения

цилиндров они подразделяются на звездообразные — с расположением цилиндров по

радиусам в одной плоскости; рядные — с расположением цилиндров параллельно друг

другу; V-образные — с расположением цилиндров под углом друг к другу. Получили

также распространение моторы с поршнями двустороннего действия, в которых сжатый

воздух подводится к обеим сторонам поршня. Одноцилиндровый мотор двустороннего

действия можно рассматривать как двухцилиндровый мотор одностороннего действия, у

которого совмещены оба цилиндра и поршни.

Поршневые моторы по сравнению с другими типами моторов обладают рядом

достоинств: имеют малую утечку воздуха, легко реверсируются изменением направления

потока сжатого воздуха, допускают перегрузку, позволяют изменять степень наполнения.

Такие моторы применяют для привода лебедок, конвейеров во взрывоопасных цехах и на

участках производства, для привода сверлильных машин [1].

Мембранные пневмомоторы можно использовать для получения шагового

вращения исполнительного органа. На рис. 2.10 показан пневмомотор, в котором сжатый

воздух, подводимый к каналу А распределительного устройства 7, проходит через

выточки золотника 2 в рабочую камеру. Мембрана 4 перемещается вправо и воздействует

на толкатель 6, который проворачивает зубчатое колесо 7. Вместе с мембраной

перемещается связанный с ней шток 3 и золотник 2. В конце хода мембраны золотник

перекрывает канал А подачи воздуха и открывает выходной канал Б, происходит выхлоп

воздуха. Мембрана усилием пружины 5 возвращается в исходное положение, переключая

золотник на подачу сжатого воздуха. Цикл повторяется. Мембранные моторы

характеризуются высоким крутящим моментом при низкой скорости.

Рис. 2.10. Мембранный пневмомотор

Винтовые пневмомоторы представляют собой корпус с расточкой в виде

«восьмерки», двух торцовых крышек, в которых на подшипниках качения смонтированы

винты. Два (или более) винта, находящихся в зацеплении, оси которых расположены

параллельно, синхронизируются шестернями. Шестерни имеют зубья специального

профиля. Однако если в шестеренных моторах сжатый воздух перемещается по

окружности зубчатых колес, то в винтовых он движется в осевом направлении вдоль

спиральных зубьев к полости выхлопа. Выступы одного винта плотно входят во впадины

другого и в нескольких местах (в зависимости от того, насколько длина винта больше его

шага) отделяют полость давления от полости выхлопа. Давление сжатого воздуха

воздействует на зубья и создает крутящий момент.

Турбинные пневмомоторы отличаются от объемных тем, что в них кинетическая

энергия потока воздуха непосредственно превращается в механическую работу. В

турбинных моторах сжатый воздух входит в суживающееся сопло с начальным

давлением, затем при расширении выходит из сопла с большой скоростью прямо на

рабочие лопатки мотора. Направление струи воздуха, проходящего по каналам между

рабочими лопатками, изменяется, в результате чего развивается сила, приложенная к

лопаткам и создающая крутящий момент, Таким образом сжатый воздух отдает часть

своей энергии турбинному колесу. Турбинные моторы применяют, если требуется

высокая частота вращения и длительный режим работы.

Рис. 2.11. Турбинный пневмомотор

На рис. 2.11 показан турбинный пневмомотор, предназначенный для встраивания в

качестве привода в ручные шлифовальные машины. Турбинное колесо 3 с выходным

валом 2 вращается на двух шарикоподшипниках, встроенных в корпус 1. Лопатки

колеса 3 охватываются бандажным кольцом 4. Сжатый воздух подается через сопла А на

лопатки колеса и выходит через отверстие Б [ 1 ].

Выбор типа пневмомотора. Каждый из рассмотренных типов пневмомоторов имеет

свои достоинства и недостатки, и выбор мотора в каждом конкретном случае должен

сопровождаться всесторонней оценкой особенностей этого типа. Рабочее давление для

всех моторов типов примерно одинаково: 0,3—0,6 МПа.

Самую большую частоту вращения способны развивать турбинные моторы,

меньшую пластинчатые, винтовые и шестеренные. Мембранные и радиально-поршневые

моторы являются самыми тихоходными. Радиально-поршневые моторы рекомендуется

применять при рабочих скоростях вращения ниже 25—30 % скорости холостого

вращения, так как при этой скорости лучше производить регулирование и меньше

потребление воздуха.

Пластинчатые, винтовые и турбинные моторы развивают стабильный крутящий

момент, а мембранные, поршневые и шестеренные моторы имеют пульсирующий момент.

Наименьшие утечки сжатого воздуха происходят в поршневых и мембранных

моторах; в результате КПД пластинчатых и шестеренных моторов гораздо ниже из-за

значительных утечек, КПД турбинных моторов высок лишь при больших мощностях.

Расход воздуха на единицу мощности меньше у тех моторов, которые работают с

частичным расширением сжатого воздуха, поэтому расход воздуха для прямозубых и

косозубых шестеренных моторов превышает расход для моторов других типов. Велик

расход воздуха для турбинных моторов малой мощности.

Масса на единицу мощности наиболее низкая у пластинчатых, турбинных и

аксиально-поршневых моторов, вследствие чего они используются для привода ручного

инструмента.

Турбинные и пластинчатые моторы отличаются от мембранных, поршневых,

шестеренных и винтовых минимальными размерами. Регулирование крутящего момента

можно осуществлять в мембранных, поршневых и турбинных моторах: в первых двух —

изменением степени наполнения; в последнем — изменением числа сопел.

Все моторы, кроме мембранных и шестеренных с шевронными зубьями, могут

быть выполнены реверсивными. Моторы с реверсированием менее мощны и потребляют

больше воздуха, но характеризуются лучшим пусковым крутящим моментом и более

быстрым достижением полной скорости [1].

Поворотные пневмодвигатели применяются во многих механизмах, когда

требуется поворот выходного звена исполнительного органа на заданный угол, значение

которого находится, как правило, в диапазоне от 0 до 360°.

Поворотные пневмодвигатели различных конструкций показаны на рис. 2.12.

Поршневой поворотный пневмодвигатель может быть выполнен с реечной передачей

(рис. 2.12, а) на базе передачи «шестерня- рейка». Шестерня 3 устанавливается на

выходном валу 4 и входит в зацепление со штоком-рейкой 2, который жестко связан с

поршнями 1 двух разнонаправленных цилиндров одностороннего действия. При подаче

сжатого воздуха в рабочую полость одного из пневмоцилиндров поршни вместе со

штоком-рейкой совершают прямолинейное движение, которое посредством реечной

передачи преобразуется во вращательное (в пределах одного оборота) движение вала 4.

Очевидно, что поршневые пневмодвигатели можно выполнить таким образом, чтобы в

конце рабочего хода происходило демпфирование, а поршни были снабжены магнитными

вставками с целью обеспечения возможности бесконтактного определения их положения.

В некоторых конструкциях предусматривается также регулирование угла поворота.

Максимальный

крутящий

момент,

развиваемый

поршневыми

поворотными

пневмодвигателями, составляет 150 Н м (при диаметре поршней 100 мм) [6].

Рис. 2.12. Поворотные пневмодвигатели: а — с реечной передачей, в — шиберный

В шиберном поворотном пневмодвигателе (рис. 2.12, в) сжатый воздух

воздействует на шибер 1 — пластину, жестко закрепленную на выходном

валу 2, расположенную

внутри

цилиндрической

расточки 3 в

корпусе 4. Для

предотвращения перетекания воздуха из одной рабочей полости двигателя в другую

пластину выполняют с резиновым либо пластмассовым покрытием. Угол поворота

шибера зависит от размеров корпусного ограничителя 5 и в стандартных конструкциях

составляет 90, 180 или 270°. Для установки произвольного угла поворота шиберные

пневмодвигатели снабжены внешними передвижными упорами. Такого типа

пневмодвигатели развивают крутящий момент до 250 Н м.

Пневмоцилиндры в зависимости от конструкции рабочей камеры цилиндры

подразделяют на поршневые, плунжерные, телескопические, мембранные и сильфонные.

Поршневым называется цилиндр, в котором рабочие камеры образованы рабочими

поверхностями корпуса и поршня со штоком. Поршневые цилиндры разделяют по

следующим признакам: по направлению действия сжатого воздуха одностороннего и

двустороннего действия; числу штоков — с односторонним и двусторонним штоком; по

виду выходного звена — с подвижным штоком и подвижным корпусом.

В пневмодвигателях двустороннего действия твердое звено перемещается

попеременно в обе стороны, взаимодействуя со сжатым воздухом. В односторонних

двигателях под действием сжатого воздуха твердое звено перемещается только в одну

сторону, а в исходное положение возвращается под действием пружины или силы

тяжести.

Плунжерный цилиндр одностороннего действия имеет рабочую камеру,

образованную рабочими поверхностями корпуса и плунжера (поршень без штока,

одинакового диаметра по всей длине).

В пневматических приводах в качестве пневмодвигателей наиболее широкое

распространение получили двусторонние поршневые пневмоцилиндры из-за их простоты,

надежности и возможности создания больших рабочих усилий. Мембранные и

сильфонные пневмоцилиндры применяют при ограниченных перемещениях штока в

различных устройствах типа захватов, зажимов, фиксаторов и т.п.

Пневматические цилиндры отличаются разнообразием конструкций и широким

диапазоном параметров. На рис. 2.13 показаны условно-графические изображения

различных типов пневмоцилиндров.

Рис. 2.13. Схемы пневмоцилиндров: а — поршневого с односторонним штоком

одностороннего действия; б — поршневого с односторонним штоком двустороннего

действия; в — плунжерного; г — поршневого с двусторонним штоком двустороннего

действия; д — мембранного; е — сильфонного; 1 — корпус; 2 — поршень или

плунжер; 3 — шток; 4 — пружина; 5 — мембрана; 6 — сильфон

В пневмоцилиндрах одностороннего действия давление сжатого воздуха действует

на поршень только в одном направлении, в другую сторону поршень со штоком

перемещается под действием внешних сил (рис. 2.14, а) или пружины (рис. 2.14, б). Такие

пневмоцилиндры с пружинным возвратом обычно используют для выполнения

небольших перемещений (0,8— 1,5)Z) (D — диаметр пневмоцилиндра), так как встроенная

пружина, сжимаясь, значительно снижает усилие, развиваемое поршнем.

Конструкция пневмоцилиндра двустороннего действия показана на рис. 2.15 [3].

Основными деталями цилиндра являются поршень 6, укрепленный на шток 1 и

совершающий возвратно-поступательное движение в гильзе 5. Шток установлен в

бронзовой втулке 3 в передней крышке 4. Уплотнение неподвижных соединений

осуществляется резиновыми кольцами 9 О-образного сечения. Подвижные соединения

имеют уплотняющие резиновые манжеты 2 и 7.

Рис. 2.14. Пневмоцилиндры одностороннего действия: а — без пружины; б — с

возвратной пружиной

Рис. 2.15. Конструкция пневмоцилиндра двустороннего действия: d и D — диаметры

соответственно штока и гильзы

Капроновая наплавка на поршень практически исключает износ зеркала гильзы и

уменьшает потери на трение при работе цилиндра. Для повышения коррозионной

стойкости и уменьшения трения внутренняя поверхность гильзы и шток изготовляются

хромированными.

Торможение при помощи встроенных демпфирующих устройств является наиболее

распространенным и считается одним из компактных и эффективных способов при

невысоких требованиях к плавности торможения и скоростях пневмопривода, не

превышающих 35—40 м/мин. В пневмоцилиндрах с демпфированием (рис. 2.16) при

движении поршня 2 влево воздух из полости А цилиндра выходит через отверстие 1 в

трубопровод и далее в атмосферу. При подходе поршня к крышке цилиндра

манжета 3 входит в полость 6 крышки 5 и отсекает объем воздуха в полости А.

Торможение поршня, а вместе с ним и привода происходит за счет сжатия воздуха в

полости А и продавливания его через дроссель 4. Регулированием дросселя подбирается

его постоянное сечение таким образом, чтобы торможение происходило без ударов о

крышку и без резкой остановки поршня при входе манжеты в полость крышки [16].

Рис. 2.16. Конструкция пневмоцилиндра с демпфированием

Мембранные

пневмоцилиндры применяют

в

зажимных,

фиксирующих,

переключающих, тормозных, прессующих устройствах станков, прессов, сварочных и

других машин, в приводах арматуры с тяжелыми условиями работы, обусловленными

загрязненностью окружающей среды, низким качеством очистки сжатого воздуха от

Мембранный пневмоцилиндр (рис. 2.17) имеет малый ход штока 1, но благодаря

большой эффективной площади мембраны 3 развивает значительные усилия. Подача

сжатого воздуха осуществляется по каналам А и Б в корпусе 2 и крышке 4, поэтому

мембранный пневмоцилиндр может преодолевать нагрузку в обоих направлениях

движения штока 1. Часто применяются мембранные пневмоцилиндры (иногда их

называют мембранными пневмокамерами) одностороннего действия, в которых движение

в одну сторону осуществляется с помощью рабочей среды, а возврат штока — с помощью

пружины сжатия, размещенной в одной из полостей пневмоцилиндра.

Преимущества мембранных цилиндров — малая трудоемкость при изготовлении,

высокая герметичность рабочей полости, отсутствие необходимости в подаче

распыленного масла и низкие эксплуатационные расходы; недостатки — малая величина

хода, непостоянство усилия по ходу, относительно низкая долговечность мембран.

Мембранные цилиндры применяют преимущественно одностороннего действия с

пружинным возвратом и без него, реже двустороннего действия. Мембраны могут быть

эластичные (из резины, резинотканевых и синтетических материалов) и металлические (из

специальных сортов стали, бронзы и латуни из листа толщиной 0,2—1,5 мм).

Рис. 2.17. Мембранный пневмоцилиндр

Сильфонные пневмоцилиндры применяют для получении относительно небольших

перемещений при высокой герметичности. Цилиндры обладают значительной

работоспособностью в сравнительно широком диапазоне температуры окружающей

среды. Рекомендуемая величина максимального перемещения в одну сторону: метал

лических сильфонов составляет 5—15 % его свободной длины, резиновых сильфонов —

до 50 %. При повышенных требованиях к долговечности изменение длины сильфонов

должно быть в 2—2,5 раза меньше максимально допустимой деформации.

В сильфонах с внешним подводом сжатого воздуха допустимое давление на 25—30 %

выше, чем у сильфонов с внутренним нагружением. Сильфоны изготовляют из латуни,

коррозионно-стойкой стали и других металлов, а также из резины и упругих

синтетических материалов. В пневматических сильфонных двигателях нашли применение

сильфоны с наружным диаметром от 16 до 100 мм.

Рис. 2.18. Сильфонные пневмоцилиндры: а — двустороннего действия; б —

одностороннего действия

Сильфонные пневмоцилиндры с внешним подводом сжатого воздуха (рис. 2.18)

тоже могут быть как двустороннего действия, так и одностороннего. Сжатый воздух при

подаче по каналу А в корпусе / (рис. 2.18, а) воздействует на торец сильфона 2 снаружи;

происходит выдвижение штока 3. При подаче в канал Б воздух действует на торец

сильфона 2 внутри и происходит втягивание штока 3 (рис. 2.18, б).

При этом сильфонный цилиндр должен оснащаться устройством возврата,

например, в виде пружины сжатия или растяжения (на рисунке не показаны) [14].

В таких технологических операциях, как штамповка, клеймение, пробивка

отверстий, запресовка и ряд других, требующих ударного воздействия, используют

различные ударные пневмоцилиндры, которые применяют также в качестве ускоряющего

привода. Цилиндр, как правило, монтируют в горизонтальном положении. Ускоряемый

механизм касается штока и при пуске приобретает ускорение. При достижении

максимальной скорости поршень со штоком тормозится и останавливается, а механизм по

инерции или с помощью обычного пневмоцилиндра продолжает движение. Ускорение

механизма зависит от размера цилиндра, предварительного давления и массы движущихся

частей.

Схема работы ударного пневмоцилиндра представлена на рис. 2.19, а. В цилиндре

имеются три полости А, В, С. Полость А, которая играет роль ресивера, во время работы

через канал 3 всегда соединена с напорной пневмолинией (рвх). В исходном положении

полость В через канал 4 соединена с атмосферой, а полость С через канал 5 — с напорной

пневмолинией. За счет разности эффективных площадей поршень прижимается к седлу

корпуса, перекрывая отверстие т.

Рис. 2.19. Пневмоцилиндр ударного действия: а — принцип действия; б — конструкция

Для осуществления рабочего хода полость С соединяют с атмосферой, а

канал 4 полости В перекрывают. При этом давление в полости С падает, и поршень

начинает двигаться вправо. Как только поршень открывает отверстие т, резко возрастает

движущая сила, поскольку сжатый воздух с давлением рвх действует теперь на всю

площадь поршня. Поршень получает значительное ускорение. Чтобы избежать удара

поршня о корпус цилиндра, в конструкции предусмотрена возможность перекрытия

канала 5 в конце хода поршня. Поршень останавливается без удара о корпус за счет

сжатия воздуха в полости С. При первоначальном соединении полостей В и С поршень

цилиндра приходит в исходное положение.

На рис. 2.19, б показана конструкция ударного пневмоцилиндра, который состоит

из двух полостей А, С и предварительной камеры В. Полость С сообщается с атмосферой

при помощи дроссельного отверстия 1. В исходном положении полость А находится под

давлением воздуха, камера В сообщаете с атмосферой. При переключении

воздухораспределителя камера В будет наполняться, а полость А опоражниваться. При

достижении определенной разницы давлений в камере В и полости А поршень сдвинется

и откроет отверстие относительно большего сечения 2. Таким образом, поршень в начале

движется почти при максимальной разнице давлений: магистральное сверху и близкое к

атмосферному в штоковой полости. Примерно в середине хода поршень развивает

максимальную ударную силу, а затем благодаря образованию в штоковой полости

воздушной подушки плавно тормозится [16J.

Конструктивное исполнение пневмоцилиндров (рис. 2.21) может быть различным в

зависимости от их назначения и типоразмера. Пневмоцилиндры выпускают с креплением

на удлиненных стяжках, на переднем и заднем фланце, на проушине, лапах, цапфах и др.

Рис. 2.21. Исполнения пневмоцилиндров: а — на удлиненных стяжках; б — на лапах; в —

на лапах, расположенных в плоскости оси цилиндра; г-на цапфах; д — на переднем

фланце; е — на заднем фланце; ж — на проушине; з — на шарнире; и — шток с

внутренней резьбой; к — шток с наружной резьбой; л — шток с цапфой; м — шток с

фланцем; н — шток с проушиной

Основные параметры поршневых пневмоцилиндров:

— номинальное давление рном, МПа;

— диаметр поршня D, мм (главный параметр, по которому создаются типоразмеры

цилиндров);

— диаметр штока d, мм;

— ход поршня L, мм;

— масса цилиндра т, кг.

ПНЕВМОАППАРАТЫ

Пневмоаппаратами принято

называть

пневматические

устройства,

предназначенные для изменения параметров потока воздуха (газа). Точно так же, как и

гидравлические аппараты, их делят на три основные группы: пневмодроссели,

пневмоклапаны и пневмораспределители.

Пневмодроссели используют главным образом для регулирования скорости

движения выходных звеньев пневмодвигателей, включая торможение, для регулирования

скорости заполнения и опорожнения различных емкостей с целью создания требуемых

временных задержек и т.п. В качестве пневмодросселей, как настраиваемых

(нерегулируемых), так и регулируемых, могут быть использованы конструкции,

идентичные гидравлическим дросселям любого типа.

Настраиваемые пневмодроссели, как правило, являются составной частью других

пневмоаппаратов и устройств и выполняются в виде калиброванных отверстий в деталях

или в виде щелей, образованных между двумя деталями (щелевые пневмодроссели).

Примером щелевого пневмодросселя может служить устройство торможения

пневмоцилиндра, рассмотренное в разд. 12.2.

В регулируемых пневмодросселях используют запорно-регулиру- ющие устройства

кранового, золотникового, игольчатого типа, но наибольшее распространение получили

пневмодроссели типа «сопло-заслонка». Регулируемые пневмодроссели выполняются

обычно в виде отдельных аппаратов, которые включаются в пневмосистему.

Пневмоклапаны выполняют точно такие же функции, что и гидравлические

клапаны, и основаны на тех же принципах действия. Поэтому любой регулирующий или

направляющий гидроклапан принципиально может быть использован в пневмосистеме.

Возможные конструктивные отличия, прежде всего запорно-регулиру- ющих устройств,

обусловлены более низким давлением в пневмосистемах по сравнению с давлением в

гидросистемах и повышенными требованиями к герметичности. Эти отличия были

рассмотрены на примере редукционного клапана (см. разд. 11.4, рис. 11.11). Однако в

пневмосистемах используют и специфические клапаны, которые в гидросистемах не

применяют.

Примером такого клапана является клапан быстрого выхлопа. Конструктивная

схема клапана быстрого выхлопа и способ его включения в пневмосистему приведены на

рис. 13.1, а.

Рис. 13.1. Клапан быстрого выхлопа: а — схема включения в пневмосистему; б—

условное обозначение

Поршень пневмоцилиндра 1 совершает рабочий ход при подаче сжатого воздуха в

бесштоковую полость. Возврат поршня (холостой ход) совершается под действием

возвратной пружины. Для того чтобы уменьшить время холостого хода, нужно быстро

освободить бесштоковую полость пневмоцилиндра 1 от воздуха. Эту задачу и выполняет

клапан быстрого выхлопа, который состоит из корпуса 2, крышки 3 и мембраны 4.

Если

пневмораспределитель 5 находится

в

исходной

позиции,

пневмолиния А соединена с атмосферой, мембрана под действием упругости прижата к

корпусу клапана и пневмолиния Б соединена с атмосферой через отверстия в

крышке 3, которые располагаются по окружности и имеют большую суммарную площадь