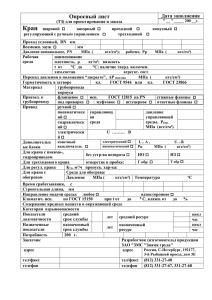

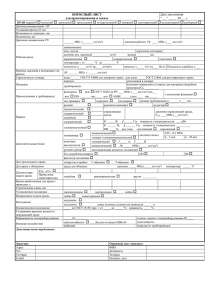

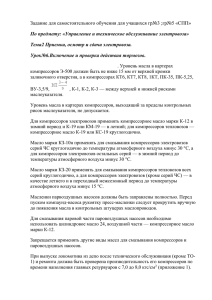

СОДЕРЖАНИЕ ВВЕДЕНИЕ .................................................................................................................. 4 1 КРАТКАЯ ХАРАКТЕРИСТИКА КРАНА МАШИНИСТА УСЛ. № 395 .......... 6 1.1 Назначение крана машиниста усл. №395 ..................................................... 6 1.2 Работа крана машиниста усл. №395 ........................................................... 10 2 РЕМОНТ И ИСПЫТАНИЕ РАНОВ МАШИНИСТА ..................................... 12 2.1 Организация ремонта тормозного оборудования ..................................... 12 2.2 Ремонт крана машиниста без съема............................................................ 13 3 ПРЕДЛАГАЕМЫЙ ПЛАН РАССТАНОВКИ ОБОРУДОВАНИЯ И УЛУЧШЕНИЯ ОРГАНИЗАЦИИ В АВТОМАТНОМ ЦЕХЕ .............................. 17 3.1 Расчет рабочей силы с расстановкой по рабочим местам .............................. 18 4 РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ОТ ВНЕДРЕНИЯ ОБОРУДОВАНИЯ В АВТОМАТНЫЙ ЦЕХ ......................................................... 21 4.1 Методика расчета экономической эффективности от внедрения новой техники ....................................................................................................................... 21 4.2 Определение сроков окупаемости затрат на модернизацию. ......................... 28 5 ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ТРУДА СЛЕСАРЕЙ ПРИ РЕМОНТЕ АВТОТОРМОЗНОГО ОБОРУДОВАНИЯ ............................................................. 30 5.1 Анализ основных причин производственного травматизма на предприятиях и методов его изучения ............................................................................................. 30 5.2 Выявление опасных и вредных производственных факторов, воздействующих на работающих и нормирование их параметров ..................... 34 5.3 Обеспечение безопасности труда работающих при ремонте автотормозного оборудования ............................................................................................................. 38 ЗАКЛЮЧЕНИЕ ......................................................................................................... 41 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ............................................... 42 Лист 3 ВВЕДЕНИЕ Настоящее Руководство по ремонту и испытанию кранов машиниста усл. № 394, 395 при среднем и капитальном ремонте локомотивов (далее Руководство) содержит технические требования к ремонту и испытанию кранов машиниста усл. № 394 и 395. Руководство разработано на основании опыта ремонта кранов машиниста на заводах ОАО «РЖД» и в соответствии с требованиями Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава, Данным документом необходимо руководствоваться на всех предприятиях Дирекции по ремонту подвижного хозяйства «Желдорреммаш» ОАО «РЖД», производящих ремонт кранов машиниста. В настоящем Руководстве даны нормы допусков и износов деталей, которыми следует руководствоваться при ремонте кранов машиниста, и средства определения дефектов. При контроле, определяющем состояние деталей, возможно применение других средств, обеспечивающих необходимую точность измерения. Предприятие, производящее ремонт кранов машиниста, должно гарантировать их исправную работу в межремонтный период. Д 230206 000 ТЭПС(Л)-21 24 00 ПЗ Изм. Лист № докум. Разраб. Атласов А.Е. Проверил Герасимов Т.М Ильина М.Е. Сидорова Ю.М Герасимов Т.М Рук.ПЦК Н.контр. Рук.Пр. Ремонт крана машиниста усл. №394(395) в объеме Подпись Дата ТР-3 в локомотивном депо станции Алдан Пояснительная записка Лит. Лист Листов 4 26 Транспортный техникум им. Р.И. Брызгалова Кран машиниста усл. № 394 служит для управления пневматическими тормозами поезда; с его помощью производится зарядка тормозной магистрали, поддержание в ней определенного давления и выпуск воздуха в атмосферу при торможении. Кран машиниста усл. № 394 состоит из пяти частей: верхней (золотниковой), средней (промежуточной – зеркало золотника),нижней (уравнительной), стабилизатора (выпускного дросселирующего клапана) и редуктора (питательного клапана). Для управления электропневматическими тормозами на кран машиниста усл. №394 установлен контроллер. Этому крану присвоен усл. № 395. Лист 5 1 КРАТКАЯ ХАРАКТЕРИСТИКА КРАНА МАШИНИСТА УСЛ. № 395 1.1 Назначение крана машиниста усл. №395 Краны машиниста предназначены для управления прямодействующими и не прямодействующими тормозами подвижного состава. К конструкции крана машиниста предъявляются следующие технические требования: - для ускорения процесса зарядки и отпуска тормозов должно использоваться давление главных резервуаров; - кран должен автоматически переходить с любого сверх зарядного давления в тормозной магистрали на зарядный уровень регулируемым темпом; - при поездном положении ручки кран должен поддерживать требуемое заданное давление в тормозной магистрали; - у крана должно быть положение перекрыши; желательно, два положения: с питанием и без питания утечек из тормозной магистрали; - служебное торможение кран должен обеспечивать определенным темпом с любого уровня зарядного давления, как полное, гак и ступенчатое; отпуск тормозов должен быть полным и ступенчатым; - при отпуске в поездном положении ручки крана должна быть автоматическая зависимость между значением начального скачка давления в тормозной магистрали и предшествовавшей ступенью торможения; - при экстренном торможении кран должен обеспечивать прямое сообщение тормозной магистрали с атмосферой. 1.2 Конструкция поездного крана машиниста усл. № 394 (395) Поездной кран состоит из пяти пневматических частей: корпуса нижней части 1 (рис. 1), редуктора зарядного давления 2, средней части 3, крышки 4, стабилизатора темпа ликвидации сверхзарядного давления 8 и электрического Лист 6 контроллера 6. Конструкция пневматических частей поясняется на примере крана машиниста усл. № 395-000-2. В верхней части крана (рис. 2) имеется золотник 6, соединенный стержнем 3 с ручкой 2 крана. Ручка крана закреплена контргайкой 1 и имеет на крышке 7 верхней части семь фиксированных положений. Стержень уплотнен в верхней части крышки манжетой 4. Рис.1.1 - Кран машиниста усл. № 395 Средняя часть 9 представляет собой чугунную отливку, верхняя часть которой является зеркалом золотника. В корпусе средней части запрессована бронзовая втулка, являющаяся седлом алюминиевого обратного клапана 22. В нижней части корпуса 14 находятся пустотелый впускной клапан 16 и уравнительный поршень 11, хвостовик которого образует выпускной клапан. Уравнительный поршень уплотнен резиновой манжетой 13 и латунным кольцом 12. Впускной клапан прижимается к седлу 75 пружиной 17. Хвостовик впускного клапана уплотнен резиновой манжетой 18, установленной в цоколе 19. Лист 7 Рис. 1.2 - Верхняя, средняя и нижняя части крана машиниста В нижнюю часть корпуса ввернуты четыре шпильки, которые скрепляют все три части крана через резиновые прокладки 8 и 10, а также сетчатый фильтр 21. Редуктор зарядного давления и стабилизатор темпа ликвидации сверхзарядного давления крепятся к корпусу нижней части крана. Лист 8 Рис. 1.3 – Редуктор Редуктор (рис. 1.3) предназначен для автоматического поддержания определенного зарядного давления в уравнительном объеме крана при поездном положении ручки. Редуктор состоит из двух частей: верхней — крышки 26 и нижней — корпуса 30, между которыми зажата металлическая диафрагма 28. В верхней части корпуса расположено седло 27 питательного клапана 25, пружина 24 и заглушка 23. В нижнюю часть ввернут регулировочный стакан 32, с помощью которого изменяется усилие регулировочной пружины 31 на опорную шайбу 29. Лист 9 Рис. 1.4 – Стабилизатор Стабилизатор (рис. 1.4) предназначен для автоматической ликвидации сверхзарядного давления из уравнительного объема крана постоянным темпом при поездном положении ручки. Стабилизатор состоит из крышки 33 с калиброванным отверстием диаметром 0,45 мм, возбудительного клапана 35 с пружиной 34, металлической диафрагмы 36, пластмассовой упорной 1.2 Работа крана машиниста усл. №395 Положение ручки крана Управляющее действие при пневматическом торможении I - отпускное Прямое сообщение питательной магистрали с тормозной; II — поездное Автоматическое поддержание в тормозной магистрали заданного давления. Автоматическая ликвидация сверх зарядки; III — Перекрыша без питания тормозной магистрали (уравнительный резервуар сообщен с тормозной магистралью); Лист 10 IV — Перекрыша с питанием тормозной магистрали (до давления, равного в уравнительном резервуаре); VA — служебное торможение. Служебное торможение с разрядкой тормозной магистрали медленным темпом (0.5 кгс/см2 за 15—20 с); V — служебное торможение. Торможение со служебной разрядкой тормозной магистрали с 5 до 4 кгс/см2 за 4—6 с; VI — экстренное торможение. Разрядка тормозной магистрали в атмосферу с 5 до 1 кгс/см2 за время около 2,5 с Техническая характеристика крана машиниста Масса, кг……………………………………………22,2; Объем уравнительного резервуара, л……………..20; Диаметр уравнительного поршня, мм…………….100; Автоматичность перехода с 6,0 до 5,8, с………80-120; Время зарядки магистрального резервуара 55 л, с; - при I положении до 0,5 МПа……………………..1,5; - при II положении до 0,48 МПа……………………3,0; Чувствительность в поездном положении, МПа/см2..0,015. Лист 11 2 РЕМОНТ И ИСПЫТАНИЕ РАНОВ МАШИНИСТА 2.1 Организация ремонта тормозного оборудования Ремонт тормозного оборудования подвижного состава производится на вагоно ремонтных заводах, в вагонных депо, локомотивных ремонтных заводах, в локомотивных и моторвагонных депо. Тормозные отделения депо и заводов, а также контрольные пункты автотормозов (АКП) должны быть оснащены необходимым оборудованием и приспособлениями согласно технологическому процессу. Конструкции приспособлений, измерительных приборов и испытательных стендов должны быть едиными для всех пунктов, ремонтирующих тормозное оборудование. Испытательные стенды обеспечиваются сжатым воздухом давлением не менее 7 кг/см2. Контрольные пункты автотормозов (АКП) имеют два отделения: компрессорное с разводящим воздухопроводом и ремонтное. Непосредственно около здания АКП размещают главные воздушные резервуары объемом не менее 5 м3, предназначенные для поддержания постоянного давления в воздухопроводной сети. Ремонтное отделение должно иметь отдельные помещения для наружной очистки, разборки и промывки, а также помещение для ремонта и испытания тормозных приборов. В помещении для очистки и разборки должна быть универсальная установка для обмывки тормозных приборов, верстаки с пневматическими приспособлениями для разборки, ванны, трубопровод для продувки деталей сжатым воздухом и специальные устройства для транспортировки разобранных приборов в ремонтное отделение Ремонтное отделение в зависимости от технологического процесса снабжается приспособлениями для разборки, ремонта, притирки, сборки и испытания отдельных узлов (под комплектов) Здесь же имеется набор специальных инструментов, контрольный инструмент и ванны для промывки мелких деталей Лист 12 перед сборкой. Притирочные и доводочные станки устанавливают согласно технологическому процессу. Каждый слесарь-автоматчик должен иметь набор инструмента в соответствии с выполняемым видом работ и чертежи, необходимые при ремонте, выписки из технических условий и технологических карт. Рабочее место оборудуется соответствующими приспособлениями и содержится в порядке и чистоте. 2.2 Ремонт крана машиниста без съема Перед осмотром деталей протереть их безворсовой салфеткой, из выемок золотника и стола золотника удалить старую смазку. На золотнике и столе золотника не должно быть забоин и рисок. Резиновая манжета подлежит замене при еѐ повреждении и потере эластичности, а также по истечении срока службы - 3 года после изготовления. Металлическое кольцо уравнительного поршня подлежит замене при потере упругости, наличии рисок, излома, зазора в замке более 1 мм. На притирочной поверхности клапана хвостовика уравнительного поршня забоины и риски не допускаются. Резиновые прокладки порванные, разбухшие, с истекшим сроком службы – 5 лет после изготовления – заменить. Отвернуть пробку питательного клапана редуктора, вынуть клапан с пружиной из корпуса, протереть клапан и пружину и осмотреть их, проверить притирку клапана. Клапан с пружиной установить на место и пробку закрепить. Отвернуть гайки крепления редуктора, редуктор с прокладкой снять, вынуть фильтр осмотреть его удалить грязь. Осмотреть прокладку, редуктор установить на место. Пружину с изломанными витками заменить, на притирочной поверхности клапана и гнезде не должно быть рисок и забоин. Прокладку повреждѐнную, с истекшим сроком службы – 5 лет после изготовления – заменить. Лист 13 2.3 Ремонт крана машиниста со съемом При ремонте со съемом производятся следующие операции: Проверить надежность запрессовки втулок и ниппелей, измерить выработку или овальность поверхности под уравнительный поршень, осмотреть состояние конической уплотнительной поверхности втулки нижнего клапана, надежность крепления шпилек, а также состояние их резьбы. При наличии неисправностей проводят притирку, зенковку или замену неисправной детали. Осмотреть клапаны и при наличии износа, забоин и рисок произвести проверку их специальной зенковкой, а выпускную уплотняющую поверхность - конической зенковкой. Произвести совместную притирку уплотняющих поверхностей втулки и нижнего клапана, а также уравнительного поршня. Производится проверка состояния золотника и зеркала золотника. При необходимости замены золотника следует подбирать его конструкцию в соответствии с типом его зеркала. В противном случае заменять их комплексно, т. е. золотник с его зеркалом. Детали обрабатываются на шлифовальном круге. Осматриваются стабилизатор и редуктор. Проверить состояние уплотнительных поверхностей клапанов редуктора, стабилизатора и их втулок. Неисправности устраняются притиркой и шлифовкой. Проверяются состояние пружин. После ремонта производится испытание крана, на стенде, представленном в разделе «испытание воздухораспределителей». При испытании крана машиниста проверяются следующие параметры: перемещение ручки крана машиниста между положениями (При давлении воздуха на золотник крана машиниста 8,0 кгс/см2 перемещение ручки крана должно происходить под усилием не более 6 кгс, при этом точка приложения динамометра на ручке должна находиться на расстоянии 200 мм от оси стержня золотника. Ручка через выступы и впадины фиксации положений должна перемещаться под усилием не болеет 8 кгс.); Лист 14 плотность крана машиниста (проверяется обмыливанием, при II, III и IV положении ручки крана машиниста в атмосферных отверстиях крана допускается образование мыльного пузыря с удержанием его не менее 5 с.); плотность притирки золотника (В IV положении ручки крана машиниста при обмыливании отверстия к уравнительному резервуару и стабилизатору (без редуктора и стабилизатора крана машиниста, давление воздуха не менее 7,0 кгс/см2) допускается образование мыльного пузыря с удержанием его не менее 5 сек); чувствительность питания (Во II и IV положениях ручки крана машиниста при создании искусственной утечки из тормозной магистрали через отверстие диаметром 2 мм давление в магистрали не должно снижаться более чем на 0,15 кгс/см2 до момента прихода в действие уравнительного поршня. После производства ступени торможения на 0,5 кгс/см2 и постановки ручки крана машиниста в IV положение установившееся давление в уравнительном резервуаре должно поддерживаться с колебаниями не более ±0,1 кгс/см2 в течение 3 мин. В III положении ручки крана машиниста и искусственной утечки из тормозной магистрали давление в магистрали не должно восстанавливаться.); время наполнения тормозной магистрали, уравнительного резервуара (Во II положении ручки крана машиниста время наполнения тормозной магистрали от 0 до 5,0 кгс/см2 должно быть не более 4 с, а время наполнения уравнительного резервуара в пределах 30-40 с. В I положении ручки крана машиниста время наполнения резервуара времени с 0 до 5,0 кгс/см 2 должно быть в пределах 20-30 с.); темп служебного и экстренного торможения (При служебном торможении в V положении ручки крана машиниста время снижения давления в тормозной магистрали с 5,0 до 4,0 кгс/см2 должно быть в пределах 4,5±0,5 с. В V положении ручки крана машиниста время снижения давления в уравнительном резервуаре с 5,0 до 4,5 кгс/см2 должно быть в пределах 15— 20 с. При экстренном торможении в VI положении ручки крана машиниста время Лист 15 снижения давления в тормозной магистрали с 5,0 до 1,0 кгс/см 2 должно быть не более 3 с.); время ликвидации сверхзарядного давления (Время снижения, давления в тормозной магистрали с 6,0 до 5,8 кгс/см2 должно происходить за 80-110 с. Снижение давления в замеряемых пределах должно быть равномерным и не иметь скачкообразного характера); чувствительность уравнительного поршня (При снижении давления в уравнительном резервуаре на 0,15-0,2 кгс/см2 должна произойти соответствующая разрядка тормозной магистрали); плотность уравнительного резервуара (В IV положении ручки крана машиниста падение давления в уравнительном резервуаре (давление в тормозной магистрали 5,0 кгс/см2) не должно превышать 0,1 кгс/см2 в течение 3 мин.); завышение давления в тормозной магистрали (После разрядки уравнительного резервуара V положением на 1,5 кгс/см2 и переводе ручки крана машиниста в IV положение завышение давления в тормозной магистрали не должно быть более 0,3 кгс/см2 в течение 40 с.). Лист 16 3 ПРЕДЛАГАЕМЫЙ ПЛАН РАССТАНОВКИ ОБОРУДОВАНИЯ И УЛУЧШЕНИЯ ОРГАНИЗАЦИИ В АВТОМАТНОМ ЦЕХЕ Предлагаемый план автоматного цеха представлен на рисунке 3.1. Кран машиниста после снятия с электровоза, поступает на рабочее место 2, где он разбирается, очищается при помощи обдувочной камеры (позиция 11) и ремонтируется. Если в процессе ремонта необходимо выполнить притирку золотника крана машиниста, то слесарь направляется на позицию 6, где при помощи станка он выполняет эту операцию. Когда выполняется какая – либо механическая операция по деталям крана, то используют верстак, находящийся на позиции 3. Сборку крана производят на позиции 2. После сборки кран доставляется на позицию 1, где при помощи стенда А1394 производят его проверку. А далее, если кран прошел проверку, то он складируется на стеллажи готовой продукции (позиция 6). Соединительные рукава не разбирают и не ремонтируют, а только производят их испытание при помощи стенда. Если рукав не прошел испытание, то его относят на склад, а если прошел испытание, то его обратно устанавливают на тепловоз. Лист 17 Отделение по ремонту автотормозного оборудования и приборов 11 2 3 4 Отделение по ремонту компрессоров локомотивов 6 9 12 Станок для расточки вкладышей компрессоров А2406 Камера обдувочная А2408.50 Обкатка компрессоров Притирка золотников Машина для мойки мелких деталей А2028М Рабочее место ремонта компрессоров 1 Стенд для испытания масляных насосов компрессоров А2358 7 5 8 10 13 1 – стенд проверки автотормозного оборудования; 2 – рабочее место для ремонта кранов машиниста; 3 – верстак для ремонта кранов, клапанов и фильтров; 4 – стенд для испытания соединительных рукавов; 5 – стеллаж готовой продукции; 6 – станок для притирки золотников кранов машиниста; 7 – стенд проверки крана вспомогательного тормоза №215; 8 – рабочее место ремонта компрессоров; 9 – стенд для обкатки компрессоров; 10 – стенд для испытания масляных насосов компрессоров; 11 – камера обдувочная; 12 – станок для расточки вкладышей компрессоров; 13 – машина для мойки мелких деталей Рис. 3.1 – Предлагаемый план автоматного цеха 3.1 Расчет рабочей силы с расстановкой по рабочим местам Под режимом работы подразделения понимается количество рабочих дней в году, количество рабочих смен за сутки, длительность смены в часах. Количество рабочих дней в году устанавливается в соответствии с действующим законодательством о труде. Количество рабочих смен в сутки принимается в зависимости от характера производства. Годовой фонд времени работы ремонтного подразделения определяется по формулам: FPП DP tСМ h t П S , (3.1) Лист 18 DP DK DB DПР , (3.2) где DP − число рабочих дней в году, дней; tСМ − продолжительность смены, ч; h − число предпраздничных дней, дней; t П − время, на которое сокращается продолжительность смены в предпраздничные дни, ч; S − число рабочих смен в рабочих сутках; DK − число календарных дней в году, дней; DB − число выходных дней, дней; DПР − число праздничных дней, дней. Некоторые производственные участки и отделения депо работают по непрерывной рабочей неделе. В этом случае годовой фонд времени ремонтного подразделения рассчитывается по формуле: FPП DK tСМ S . (3.3) Годовой фонд времени работы оборудования рассчитывается по формуле: FO FPH O , (3.4) где O − коэффициент, учитывающий простой оборудования в плановом ремонте. Годовой фонд рабочего, при определении списочного и явочного количества рабочих определяется по формулам: FPC DP DO tСМ h t П f O , (3.5) Лист 19 FРЯ DP tСМ h t П , (3.6) где DO − продолжительность очередного отпуска рабочего в рабочих днях (15– 48 рабочих дней); f O − коэффициент, учитывающий отсутствие рабочего на работе по уважительным причинам. При непрерывной работе годовая норма рабочих часов рассчитывается по формулам : FPC DK DПР DO tНЕД fO , (3.7) DK DПР tНЕД . (3.8) FPЯ 7 7 Таблица 3.2 – Годовые фонды времени работы в автоматном цехе Наименование Значение Число календарных дней в году, дней 365 Число рабочих дней недели, дней 5 Недельная норма рабочих часов, ч 40 Число выходных дней, дней 103 Число праздничных дней, дней 12 Число рабочих дней, дней 250 Продолжительность смены, ч 12 Число праздничных дней, дней 4 Время сокращения смены, ч 1 Число смен 2 Годовой фонд работы подразделения, ч 1987 Коэффициент простоя оборудования 0,95 Годовой фонд работы оборудования, ч 1888 Продолжительность отпуска, дней 28 Коэффициент отсутствия 0,97 Годовой фонд списочных рабочих, ч 1710 Годовой фонд явочных рабочих, ч 1987 Лист 20 4 РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ОТ ВНЕДРЕНИЯ ОБОРУДОВАНИЯ В АВТОМАТНЫЙ ЦЕХ 4.1 Методика расчета экономической эффективности от внедрения новой техники Для определения экономического эффекта внедрения новой системы необходимо сравнить приведенные затраты базового и предлагаемого варианта. Для этой цели используется показатель годового экономического эффекта. Экономический эффект будет автоматного цеха новым достигнут оборудованием за счет дооснащения необходимым для ремонта автотормозного оборудования. Новое оборудование приведет: к сокращению трудоемкости ремонта; повышению качества ремонта и ритмичности производства; к сокращению слесарей по ремонту кранов машиниста. Поэтому экономическая эффект будет реализован за счет сокращения численности персонала и, следовательно, расходов на: - оплату труда слесарей; - воду для бытовых и хозяйственных нужд; - покупку спецодежды для слесарей; - выдачу мыла. Полная стоимость и перечень затрат на покупку оборудования приведены в таблицы 4.1. Таблица 4.1 – Затраты на приобретение нового оборудования Наименование оборудования 1 Машина для мойки мелких деталей А2028М Стенд для испытания масляных насосов компрессоров А2358 Единица измерения Кол-во Цена за Сумма, единицу, руб. руб. 2 3 4 5 шт. 1 63200 63200 шт. 1 57000 57000 Лист 21 Окончание таблицы 4.1 1 Станок для расточки вкладышей компрессоров А2406 Камера обдувочная А2408.50 2 3 4 5 шт. 1 48550 48550 шт. 1 39000 39000 Итого: 207750 Внедрение нового оборудования в автоматный цех позволяет снизить процент некачественного ремонта кранов машиниста приблизительно на 7 %. В таблице 4.2 приведены трудоемкости производства ремонта крана машиниста до и после внедрения нового оборудования. Таблица 4.2 – Трудоёмкость работ для производства ремонтных работ Трудоёмкость ремонта крана машиниста, чел-ч до внедрения нового оборудования после внедрения нового оборудования 7,3 6,7 Явочное количество производственных рабочих всех профессий определяется по формуле: К ря М ТР 3 Ч ч К з , Fрг (4.1) где М ТР 3 годовая программа ремонта крана машиниста, шт.; Ч ч трудозатраты на один кран машиниста, чел-ч; К з коэффициент замещения, принимается К з 1,3 ; Fрг годовой фонд работы участка по ремонту крана машиниста, ч. Определяем количество слесарей занятых ремонтом крана машиниста до и после внедрения нового оборудования внедрения К до ря 62 7,3 1,3 0,30 человека. 1987 Лист 22 внедрения К после ря 62 6,7 1,3 0,27 человека. 1987 Определяем сокращение расходов на оплату заработной платы за счет сокращения на 0,27 слесаря. В расчетах используется значение слесарей равное 0,27. Фонд заработной платы сокращенных слесарей рассчитывается по формуле: ,𝐸ф = 𝐾𝑝 ЧСмвс Ч2 (4.2) где С мес – месячная заработная плата, руб. Месячная заработная плата определяется по формуле: Смес = Ссд + Д пр + П + Д р + Д юж , где Ссд – сдельная заработная плата, руб.; Д пр – доплата за работу праздничные дни, Д пр = 0 руб.; П – премия, руб.; Др – надбавка по районному коэффициенту, руб.; (4.3) Д юж – надбавка за работу в южных районах Дальнего Востока, руб. Сдельная заработная плата определяется по формуле: Ссд = Стар ЧР 100 , (4.4) где Стар – месячная тарифная ставка, руб; Р – сдельный приработок, %. Месячная тарифная ставка слесаря 5-го разряда определяется по формуле: Лист 23 мин Стар = Стар ЧR , (4.5) мин где Стар – минимальная заработная тарифная ставка слесаря первого разряда, руб. R – тарифный коэффициент тарифной ставки слесаря пятого разряда. 𝐶𝑚𝑎𝑝 = 7273Ч2,12 = 14828руб Премия определяется по формуле: П= (Ссд ЧРпр ) , (4.6) 100 где 𝑃𝑛𝑝 – размер премии, %. П= (17052,2 Ч30) 100 = 5115,66 руб. Надбавка за работу в южных районах Дальнего Востока определяется по формуле: Д юж = где К сн (Ссд + П )ЧКсн , 100 (4.7) – районный коэффициент. Д юж = (17052,2 + 5115,66)Ч20 100 = 4433,57 руб. По определяем соответственно месячную заработную плату и фонд заработной платы Смес = 17052,2 + 0 + 5115,66 + 6650 ,36 + 4433,57 = 33251,79 руб. Еф = 0,27Ч3251,79Ч2 = 107735,8 руб. Лист 24 В фонд дополнительной заработной платы включается оплата труда производственного персонала за непроработанное время, которое предусматривает затраты на оплату отпусков и выполнение государственных обязанностей. Фонд дополнительной заработной платы определяется по формуле: Едоп = Еф ЧКдоп , (4.8) Едоп = 107735,8Ч0,15 = 16160,4 руб Отчисления во внебюджетные фонды составляют 30 % от суммы фондов основной и дополнительной заработной платы Ефонд = (Еф + Едоп ) Ефонд = (Еф + Едоп )Ч0,30 (4.9) Ефонд = (107735,8 + 16160,4)Ч0,30 = 37168,9 руб. Тогда экономия средств в год, от сокращения затрат на выплату заработной платы за счет сокращения слесарей на 0,27 человека, составляет Ез.п Еф Едоп Ефонд , (4.10) Ез.п 107735,8 16160,4 37168,9 161065,09 руб. Расходы на бесплатную спецодежду для сокращенного 0,27 слесаря определяются на основании установленных норм срока, ее носки и стоимости. Расчет расходов на спецодежду приведен в таблицу 4.3. Таблица 4.3 – Расчет расходов по износу спецодежды Наименование Контингент, человек Стоимость единицы, общая, Срок Сумма носки, лет износа, руб Лист 25 руб. руб. Костюм рабочий 0,27 7800 2106 1 2106 Куртка мужская 0,27 2500 675 1 675 Ботинки 0,27 3100 837 1 837 Кепка 0,27 1200 324 1 324 Шапочка трикотажная 0,27 850 229,5 1 229,5 Перчатки трикотажные 0,27 45 12,15 1 12,15 - 15495 4183,65 - 4183,65 Итого Расход по выдаче мыла определяется по формуле: 𝐸мо = 12Чсок ЧНм Ч𝑈м , (4.11) где Н м – норма выдачи мыла на одного человека в месяц, Н м = 0 ,4 кг; U м – цена хозяйственного мыла за 1 кг, руб.; rсок число сокращенных работников (слесарей). Тогда, согласно прайс-листа компании ООО «Проф-Союз», цена хозяйственного мыла за 1 кг – U м = 41 руб. 𝐸𝑚𝑜 = 12 Ч0,27Ч0,4Ч41 = 53,1 руб. Таким образом, экономия средств за счет сокращения 0,27 слесаря для проведения ремонта крана машиниста определяется по формуле Э Ез.п Ев Есо Емс , (4.12) Э 161065,09 155 4183,65 53,1 165456 ,84 руб. Расходы на оплату труда ремонтников за один час работы определяется по формуле: Лист 26 З рем Зосн Здоп , где Зосн (4.14) – основная заработная плата работников за один час работы, руб/ч; Здоп – дополнительная заработная плата работников за один час работы, руб./ч. Основная заработная плата ремонтников определяется по формуле: Зосн Сч Д пр Д р Д юж , где Сч – часовая тарифная ставка ремонтников, руб/ч; Д пр – доплата с учетом премии, руб/ч; Др – доплата с учетом районного коэффициента, руб/ч; (4.15) Д юж – надбавка за работу в южный районах Дальнего Востока, руб/ч. Д пр Сч К пр , (4.16) 𝐾𝑛𝑝 – коэффициент премии. Определяем часовую тарифную ставку ремонтника пятого разряда локомотивного депо: Сч Зр tр R, (4.17) где З р – минимальная заработная плата слесаря первого разряда, руб.; tр – среднемесячная норма рабочего времени, ч; R – тарифный коэффициент пятого разряда. Согласно ведомости по тарифным ставкам и окладам в локомотивном депо «Дальневосточное» часовая тарифная ставка слесаря 5-го разряда составляет Сч 90,14 руб. Лист 27 Д пр 90,14 0,3 27 ,04 руб/ч. Доплата с учетом районного коэффициента определяется по формуле: Д р 0,3 Сч Д пр , (4.18) Др = 0,3Ч(90,14 + 27,04) = 35,12 руб./ч Затраты на внедрение нового оборудования составят: З К R, (4.19) З 207750 21021,6 228771,6 руб. 4.2 Определение сроков окупаемости затрат на модернизацию. Срок окупаемости затрат на приобретение нового оборудования в автотормозное отделение в депо «Дальневосточное» определяется по формуле Т год Т год З , Э (4.20) 228771,6 1,38 года. 165456 ,84 Вывод: Таким образом, в результате расчёта затрат на модернизацию и экономического эффекта от внедрения нового оборудования был получен срок окупаемости затрат равный Тгод=1,38 года. Табиница 4.4 - Тарифная сетка по оплате труда Наименование подразделений,должностей Слесарь по ремонту п/с(автотормозное оборудование) Категория труда работник Лист 28 Количествао штатных единиц 2 Разряд по оплате 4 Тарифный коэффициент 2,18 Тарифная ставка 79,42 оклад 13051,50 Доплата за % 4% Сумма 522 вредные/опасные условая труда Выслуга лет 20% 2610,30 Районный коэффициент 70% 11328,70 Северная надбавка 80% 12947,09 Заработная плата на 1 работника без 40459,69 премии. руб. Месячный Фонд заработной платы без 80919,38 премии. руб. Премия с РБ и Сев. 22840,13 Заработная плата на 1 работникка с 63299,82 премией. Руб. Месячный Фонд заработной платы с 126599,63 премией. Руб. Лист 29 5 ОБЕСПЕЧЕНИЕ БЕЗОПАСНОСТИ ТРУДА СЛЕСАРЕЙ ПРИ РЕМОНТЕ АВТОТОРМОЗНОГО ОБОРУДОВАНИЯ 5.1 Анализ основных причин производственного травматизма на предприятиях и методов его изучения Каждый несчастный случай, связанный с производством, происходит в результате стечения целого ряда неблагоприятных обстоятельств, которые, как правило, приводят к производственным травмам. Обычно в каждом случае рассматривают прямые, косвенные и сопутствующие этому причины. Причины производственного материалов травматизма служебного устанавливают расследования в результате несчастных изучения случаев. На железнодорожном транспорте все случаи производственного травматизма расследуют в соответствии с инструкцией о расследовании и учеты несчастных случаев на производстве на железнодорожном транспорте и транспортном строительстве. Важнейшими задачами служебного расследования наряду с регистрацией и учетов несчастных случаев являются: - обеспечение безотлагательных и своевременных мер по оказании первой помощи пострадавшему; - тщательное и всестороннее выявление, разбор и глубокий анализ обстоятельств, условий и причин, вследствие которых произошел несчастный случай; - разработка и проведение в жизнь мероприятий по оздоровлению условий труда, обеспечению техники безопасности, исключающих возможность возникновения подобных несчастных случаев с работниками на производстве; - установление виновных лиц, определение их степени ответственности и меры наказания. Лист 30 При расследовании выявляют все организационные, технические и санитарно-технические причины, имеющие прямые, косвенные и сопутствующие связи с несчастным случаем, возникшие как на месте происшествия, так и из–за недостатков в деятельности других организаций и должностных лиц, имеющих отношение к предприятию, где произошла травма. Опасности и вредность на производстве изучают несколькими способами: - первый способ – по материалам данных статистики и по охране труда; - второй способ предусматривает исследование более глубоких и неявно выраженных причин несчастных случаев в результате детального обследования состояния охраны труда на предприятиях, в цехе, на участке. При изучении травм первым способом используют статистический, групповой и топографический методы исследования. При изучении травмы вторым способом широко применяется монографический метод исследования. Статистический метод исследования представляет собой анализ несчастных случаев, которые уже произошли, накопление и отработку статистического материала с последующими выводами и рекомендациями. Групповой метод изучения причин производственного травматизма является частным случаем статического метода, когда обработку изучаемых данных производят после предварительной группировки несчастных случаев по видам работ, по одному оборудованию, по аналогичной обстановке и т.д. Топографический метод заключается в изучении причин несчастных случаев по месту их происшествия. Наиболее простым и наглядным примером применения этого способа является составление карты предприятия или плана расположения тех установок, где еще не устранены опасные условия труда. На такой карте или производственного травматизма, плане условными травматизма. требующие значками отмечают случаи В результате наглядно видны места особого внимания, изучения оборудования, технологии производства и разработки профилактических мероприятии. Монографический метод состоит в углубленном исследовании выбранного объекта в совокупности со всей производственной обстановкой. Лист 31 При этом устанавливают причины несчастных случаев как выявленные при исследовании, так и потенциальные, такие, которые могли привести к несчастным случаям. Объектом изучения при монографическом методе исследования являются чаще всего отдельный технологический процесс, локомотив, иногда отдельная машина, механизм, станок и т. п. Таким образом, при монографическом методе исследуют производственную обстановку в целом и отдельные ее части, состав рабочих, условия труда и отдыха, производительность труда, эффективность принятых мер безопасности. В последние годы все более широкое распространение получает экспертный метод анализа причин случаев производственного травматизма, заключающийся в том, что группа специалистов-экспертов оценивает значимость той или иной причины в общей совокупности причин несчастных случаев. В результате математической обработки полученных оценок выявляют наиболее важные причины случаев травматизма, на которые следует обратить внимание, так как мероприятия по их устранению дадут наибольший эффект в предупреждении несчастных случаев. В результате глубокого изучения каждого несчастного случая производственного травматизма установлено, что все они происходят в результате целого ряда неблагоприятных факторов. Из всего многообразия причин несчастных случаев, происходящих на железнодорожном транспорте, можно выявить три основных группы, а именно: - организационные; - технические; - санитарные. К организационным причинам относятся: - недостатки в обучении и инструктаже работающих безопасным методом труда и применение ими в результате необученности опасных приемов труда; - неправильная планировка и расстановка оборудования, неправильная Лист 32 организация и содержание рабочих мест, проходов производственных помещений и территорий; - нарушение режима труда и отдыха; - отсутствие предупредительных надписей; - отсутствие должного руководства и надзора за производством работ, низкая трудовая дисциплина, привлечение к работе лиц не по специальности; - отсутствие средств индивидуальной защиты; - допуск к работе без медицинского освидетельствования, а так же женщин и подростков к работам, запрещенным для них. К техническим причинам относятся: - несоответствие технологического процесса к требованиям техники безопасности; - конструктивные недостатки оборудования, инструментов, приспособлений, транспортных и энергетических систем; - нарушение габарита приближения строений; - несовершенство конструкций технических средств с точки зрения техники безопасности (отсутствие на новом или исправленном оборудовании блокировок, ограждений, защитных экранов); - несовершенство средств индивидуальной защиты; - неисправность технических средств (выведенная из работы блокировка на подвижном составе, оборванные проволочки грузоподъемных тросов, нарушение изоляции электрооборудования). К санитарно-техническим причинам относятся: - неблагоприятные метеорологические условия; - нерациональное освещение рабочих мест; - стесненность производственных помещений; - наличие на рабочих местах шума и вибрации, превышающих предельно допустимые нормы; - загрязненность и загазованность воздушной среды; - вредное излучение. Лист 33 Изучение причин производственного травматизма в локомотивном хозяйстве за последнее десятилетие показало, что по причине нарушения Правил технической эксплуатации железных дорог произошло более одной четверти всех несчастных случаев со смертельным исходом, около 20 % случаев было допущено при нарушении технологических процессов и неудовлетворительной организации работ, 14 % производственных травм стало возможно из-за конструктивных недостатков и неисправностей оборудования. Много еще случаев происходит по причине нарушения трудовой и производственной (16,5 %) и недостаточной обученние правилам техники безопасности и производственной санитарии (10,4 %). В результате нарушения технического состояния зданий и сооружений локомотивных депо, и неудовлетворительного содержания рабочих мест допущено более 5 % несчастных случаев. 5.2 Выявление опасных и вредных производственных факторов, воздействующих на работающих и нормирование их параметров Под условиями производственной среды, труда понимают оказывающих совокупность влияние на факторов здоровье и работоспособность человека. Производственный фактор, воздействие которого на работающего приводит к травме, называют опасным фактором, а производственный фактор, фактор, воздействие которого на работающего приводит к заболеванию, – вредным фактором. Опасные и вредные производственные факторы подразделяют по природе действия на физические, химические, биологические и психофизиологические. Каждые из этих групп содержат множество факторов. Так, к группе физических опасных и вредных производственных факторов относят движущиеся машины и механизмы, незащищенные подвижные элементы производственного оборудования, электрический ток, повышенный уровень шума. Лист 34 Химические факторы подразделяют по характеру воздействия на организм человека и по пути их проникновения в организм. Биологические факторы делят на микро– и макроорганизмы, в группе психофизиологических факторов выделяют физические и нервно-психические перегрузки. Воздействие на работающих в локомотивном хозяйстве перечисленных опасных производственных факторов, как правило, приводит к возникновению несчастных случаев. Основные параметры микроклимата, определяющие условия работы занятых в локомотивном хозяйстве, достаточно полно изучены и определены их оптимальные и допустимые значения. Параметры метеорологических условий (температура, влажность, скорость движения воздуха), состав в рабочей зоне воздуха (концентрация в нем вредных газов, паров и пыли), уровень шума и вибрации, освещенность на рабочих местах, уровни воздействующих напряжений прикосновения и токов через тело человека измеряют по соответствующим методикам, специальными приборами и сравнивают полученные результаты с нормируемыми значениями. Анализ заболеваемости работников локомотивного хозяйства показывает, что значительная их часть вызвана простудами, зависящими от микроклимата на рабочих местах. В холодное время года наружный воздух проникает в цех при открытии ворот, вызывая резкое понижение температуры окружающего воздуха и сквозняки. Высокая температура и низкая влажность воздуха, его малоподвижность и выраженная инсоляция могут привести к тому, что теплоотдача организма практически вызывается в испарении с поверхности тела. Горячий воздух сушит кожу, усиливает жажду, приводит к перегреванию и обезвоживанию организма. Это в свою очередь снижает работоспособность и вызывает преждевременное утомление работающих. Наличие и концентрацию вредных веществ в воздухе обычно определяют путем отбора проб в зоне дыхания при характерных производственных условиях выделения с учетом основных технологических вредных веществ и процессов, источников функционирования технологического Лист 35 оборудования. В течение смены и на отдельных этапах производственного процесса в каждой точке должно быть последовательно отобрано такое количество проб (но не менее пяти), которое являлось бы достаточным для достоверной гигиенической характеристики состояния воздушной среды. Отобранные пробы воздуха подвергают лабораторному анализу. Большое распространение получили хроматографические и спектрофотометрические способы анализа с помощью хроматографов ХТ-2М, «ЦВЕТ», ХЛМ-7А, Газохром-3101, ленточных газоанализаторов ФЛ-4501, ФЛ-4502 и другие. Оценку концентрации вредных веществ в воздухе рабочей зоны непосредственно на рабочих места осуществляют с помощью экспериментального метода. Определение и наличия в воздухе наиболее опасных веществ (паров ртути, свинца, цианистых соединений и других) осуществляют индикационным методом. Для определения запыленности воздуха рабочей зоны используют весовой, счетный, экспрессный и другие методы. B качестве основных характеристик для нормирования шума приняты: уровень звукового давления в децибелах (дБ). В качестве основных характеристик для нормирования вибрации применены: средние квадратичные значения виброускорений, м/с, или средние квадратичные значения виброскорости, м/с, а иногда их логарифмические уровни, дБ, в октавных полосах частот. Параметры шума и вибрации при эксплуатационных проверках измеряют при выполнении работающими реальных технологических операций в естественных условиях, фактически существующих в момент проверки. Измерение шума на рабочих местах предприятий и учреждений, определение шумовых характеристик машин осуществляют в соответствии. Измерение уровня шума и вибрации осуществляют специальными приборами. Для этого используют отечественные (типов ШИ–1, ШИ–2, Ш–3, Ш–63, Ш–71) и импортные («Брюль и Къер», PS 1201, PS 1202 и др.) шумомеры. Наиболее распространены шумомеры типа Ш-63. Уровни шума в Лист 36 децибелах измеряют по шкале частоты спектра. Спектральный состав определяют шумоанализаторами и спектрометрами. Шум может быть так же сначала записан на ленту магнитофона «Репортер-2» или другого типа, а за тем проанализирован с помощью различных анализаторов. Уровни вибрации ручного инструмента определяют на специальных стендах. Вибрацию, возникающую при работе различных машин, механизмов, производственного оборудования, измеряют на рабочих местах и сравнивают с нормами. Для измерения уровня вибрации, как правило, применяют аппаратуру со специальными датчиками, устанавливаемыми на вибрирующие поверхности. Сигналы, поступающие от датчика, регистрируют специальные приборы, например УПБ–2М. Уровень освещения на рабочих местах относится к числу важных факторов условий труда. Хорошее освещение способствует уменьшению зрительного и общего утомления, повышению производительности труда и служит действительной мерой для предупреждения производственного травматизма. Условия зрительной работы зависит не только от уровня, но в значительной степени и от качества освещения – слепящего действия и неравномерности распределения освещенности. При изменении освещенности на рабочих местах используют объективный малогабаритный переносной люксметр Ю-16 или Ю-17. Этот прибор позволяет измерять освещенность непосредственно по шкалам измерителя. Градуирован он для измерения освещенности лампами накаливания. При измерении освещенности от люминесцентных ламп вводят соответствующие поправки. Лист 37 5.3 Обеспечение безопасности труда работающих при ремонте автотормозного оборудования К самостоятельной работе слесаря допускаются лица не моложе 18 лет, прошедшие обязательный предварительный при поступлении на работу медицинский осмотр, вводный и первичный инструктажи на рабочем месте, обученные по соответствующей программе и аттестованные квалификационной комиссией депо. В процессе работы слесарь должен проводить повторные, не реже одного раза в три месяца, внеплановые, целевые инструктажи, а в установленные сроки также периодические медицинские осмотры. Слесарь должен знать: - действие на человека опасных и вредных производственных факторов, возникающих во время работы; - правила оказание первой доврачебной помощи пострадавшим; - требования техники безопасности. Слесарь должен: - применять безопасные приемы труда; - содержать в исправном состоянии и чистоте инструмент, приборы, стенды, приспособления, инвентарь, средства индивидуальной защиты; - выполнять входящую в его обязанности или порученную работу мастером; - внимательно следить за сигналами руководителя работ и выполнять все его указания; - выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков безопасности, надписей и сигналов, подаваемых машинистами локомотива и крановщиками кранов. Слесарю запрещается: - приступать к новой работе без получения от мастера или бригадира инструктажа о безопасных способах ее выполнения; - находится под поднятым грузом; Лист 38 - работать вблизи вращающихся частей, не защищенных предохранительными сетками или щитками; - снимать ограждения вращающихся частей до полной их остановки; - прикасаться к арматуре общего освещения, к оборванным электропроводам, зажимам или другим легко доступным токоведущим частям; - снимать без необходимости ограждения и защитные кожухи с механических и токоведущих частей оборудования; - включать и останавливать (кроме аварийных случаев) машины, станки и механизмы, работа на которых не входит в его обязанности; - перебегать пути перед движущимся транспортом; - переходить в неустановленных местах через транспортеры и конвейеры, подлезать под них и заходить за ограждения опасных мест; - производить какие–либо работы по ремонту тепловоза, находится внутри них, под ними или на крыше во время производства маневров, вводе и выводе из ремонтного стойла; - находиться на работе в состоянии алкогольного, токсического или наркологического опьянения. Слесарь должен быть обеспечен следующими средствами индивидуальной защиты: - костюм лавсано-вискозный с маслонефтезащитной пропиткой или костюм хлопчатобумажный; - рукавицы комбинированные; - ботинки юфтевые на маслобензостойкой подошве; - фартук прорезиненный; - нарукавники из материала с маслонефтезащитной пропиткой. При сходе с тепловоза убедиться в отсутствии посторонних предметов внизу. Запрещается спрыгивать со ступенек. При подъеме на тепловоз и сходе с тепловоза находиться лицом к кузову, и держаться обеими руками за поручни. Кроме того, при ремонте крана машиниста должны выполняться следующие требования. Лист 39 Перед началом работы по ремонту автотормозного оборудования без его снятия с тепловоза необходимо проверить устойчивое положение плит настила пола помещения, убедиться в отсутствии масла и топлива на их поверхности. Лист 40 ЗАКЛЮЧЕНИЕ В результате проведенного исследования можно сделать вывод, что ремонт крана машиниста является важным этапом в обеспечении безопасности и надежности работы данного оборудования. Проведенный анализ позволил выявить основные причины возникновения поломок и неисправностей, а также определить оптимальные методы и технологии ремонта. Разработанные рекомендации и рекомендации по предотвращению повторных проблем могут быть использованы при ремонте кранов машинистов в различных промышленных отраслях. В результате данной работы были сделаны выводы, которые будут полезны для специалистов, занимающихся техническим обслуживанием и ремонтом кранов машинистов. разделе была разработана рациональная организация работ в автоматном цехе в объеме ТР-3, для чего: - представлена договорная программа ремонта по автотормозному оборудованию; - разработан предлагаемый план расстановки оборудования с учетом научной организации труда, опыта передовых предприятий и планируемой программы ремонта; - произведен расчет рабочей силы с расстановкой по рабочим местам. Лист 41 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Инструкция по охране труда для слесаря по ремонту тепловозов в ОАО «РЖД» утв. распоряжением ОАО «РЖД» 06.12.12 №2477р : ввод. в действие с 01.01.13. – М. : ОАО «РЖД», 2012. – 58 с. Текст: непосредственный; 2. Инструкция по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава ЦТ-533: : утв. МПС РФ 27.01.98 : ввод в действие с 12.02.98. – М. : МПС РФ, 1998. – 88 с. Текст: непосредственный; 3. Каталог нестандартизированного технологического оборудования. Информация Р1703: утв. ОАО «РЖД» 13.04.03. – М. : ПКБ Локомотивного хозва – филиал ОАО «РЖД», 2004. – 472 с. Текст: непосредственный; 4. Каталог нестандартного технологического оборудования Р1910: утв. ОАО «РЖД» 25.05.05. – М. : ПКБ Локомотивного хоз-ва – филиал ОАО «РЖД», 2005. – 84 с. Текст: непосредственный; 5. Каталог продукции компании ОАО «РЖД» Р2130: утв. ОАО «РЖД» 09.11.11. – М. : Полиграф, 2011. – 179 с. Текст: непосредственный; 6. Кран машиниста с дистанционным управлением. Описание устройства и действия – ОАО МТЗ Трансмаш, СКБТ, Группа локомотивного оборудования, 2006. – 42 с. Текст: непосредственный; 7. Постол, Б.Г. Основы управления локомотиворемонтным предприятием учеб. пособие / Б.Г. Постол. – Хабаровск : Изд–во ДВГУПС, 2005. – 112 с. : ил. Текст: непосредственный; 8. Сибаров, Ю.Г. Охрана труда на железнодорожном транспорте Ю.Г. Сибаров. – М.: Транспорт, 1981. – 287 с. Текст: непосредственный; 9. Экономика железнодорожного транспорта : учебник для вузов ж.д. транс-порта Под ред. Н.П. Терешиной. – М. : УМК МПС России, 2001. – 600 с. Текст: непосредственный; Лист 42 10. Силин, И.Л. Безопасность труда на железнодорожном транспорте. Методы контроля / И.Л. Силин, А.Л. Левицкий. – М.: Транспорт, 1980, – 247 с. . Текст: непосредственный; 11. Долин, П.А. Основы техники безопасности в электроустановках: Учеб. по-собие для вузов 2-ое изд., перераб. и доп / П.А. Долин. – М.: Энергоатомиз-дат, 1984. – 448 с. . Текст: непосредственный; 12. . Правила эксплуатация электроустановок. – М.: Минюст РФ, 2003. – 183 с. . Текст: непосредственный; Лист 43