Глава 5. Детали машин (приборов)

5.1. Машины (приборы) и их основные функции.

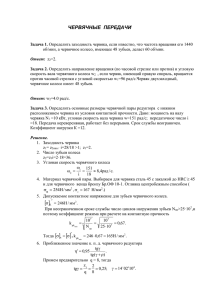

Выше отмечалось, что машиной является устройство, выполняющее

механические движения с целью преобразования любого вида энергии,

материалов, информации. Из всех видов машин в данной работе будут

рассматриваться только технологические машины, к которым относятся

металлорежущие станки, установки для вальцовки труб, подъемные

устройства и др. Обобщенная схема машины приведена на рис. 5.1.

1

2

3

Рис.5.1. Обобщенная схема машины (прибора).

Здесь цифрой 1 обозначена часть машины, воспринимающая

энергию, например электрическую; цифрой 2- силовая часть машины, с

помощью которой подведенная энергия преобразуется и передается к

исполнительному органу (технологическому объекту) 3.

В народном хозяйстве широко применяются машины, где скорость

движения технологического объекта (режущей части сверла или развертки,

долота, фрезы, и т. п.) совершающего соответствующую полезную работу,

является важнейшей характеристикой. Источником энергии в таких

системах может электрическая сеть или электрический генератор, топливо

и др. Эта энергия затем с помощью какого-либо двигателя, а также

механической или гидравлической силовой части или комбинированным

путем передается исполнительному органу.

Для управления энергетическими объектами используются

разнообразные приборы. Прибор- это устройство, позволяющее

производить измерения, анализ, обработку и представление информации

и.т.д. Обобщенная схема прибора подобна рис. 5.1.

Стадии разработки конструкции.

Различают конструирование и проектирование.

При проектировании разрабатывается пакет документов:

графических, расчетных, экспериментальных, эколологических и др.

При

конструировании

разрабатываются

конструкторские

документы, выполняются необходимые расчеты, определяющие

соответствующую конструкцию.

Существуют следующие стадии разработки:

1техническое задание; 2- технический проект; 3- эскизный проект;

4- рабочие чертежи (узлов, деталей, детальные описи).

В процессе конструирования машин (приборов) необходимо

придерживаться следующих правил:

1

а) увеличивать экономическую эффективность, долговечность;

б) увеличивать производительность, точность и объем

выполняемых

устройством операций при стремлении к полной

автоматизации, повышению качества продукции

и сокращению

эксплуатационных расходов;

в) предупреждать техническое старение устройства, обеспечивая

его длительную эксплуатацию, предусматривая резервы развития и

последовательного совершенствования;

г) предусматривать возможность создания производных машин с

максимальным использованием конструктивных элементов базового

устройства, повышения универсальности и надежности;

д) сокращать число типоразмеров путем рационального выбора их

параметров;

е) конструировать устройства с расчетом на безремонтную

эксплуатацию;

ж) обеспечивать полную взаимозаменяемость деталей и узлов;

з) делать устройства простыми в обслуживании;

к) сокращать объем операций обслуживания, устранять

периодические регулировки, выполнять механизм самообслуживания

агрегатов;

л) предусматривать возможность эксплуатации устройств в

критических

условиях;

вводить

автоматические

регуляторы,

предохранительные устройства ;

м) обеспечивать возможность подвода и устранения периодической

смазки;

н) экономить дорогостоящие и дефицитные материалы;

о) соблюдать требования эстетики;

п) соблюдать требования техники безопасности;

р) сосредотачивать органы управления и контроля в одном месте,

удобном для обзора;

с) делать доступными и удобными для осмотра узлы и механизмы,

нуждающиеся в периодической проверке.

5.2. Критерии работоспособности и влияющие на них

факторы.

В процессе работы

механизмы преодолевают разнообразное

сопротивление, обусловленное не только собственными особенностями, но

главным образом внешними воздействиями. Здесь,например, может

измениться не только скорость движения входного звена, вала двигателя,

но и сила сопротивления. Без учета влияния таких воздействий трудно

обосновано судить о работоспособности того или иного устройства.

2

Введены в рассмотрение следующие критерии работоспособности:

прочность; износостойкость; коррозионная стойкость; жесткость;

теплостойкость; виброустойчивость и т.д.

Значимость того или иного критерия зависит от функционального

назначения детали и условий ее работы.

Прочность- главный критерий большинства деталей. (О прочности

см. раздел 2....). Непрочные детали не могут работать.

Различают статическую прочность и динамическую прочность. В

первом случае напряжения в деталях мало меняются и не превышают

допустимых статических значений. Во- втором при наличии переменных

нагрузок по ранее проведенным исследованиям определяют критерии

выбора допустимых режимов работы.

На прочность влияют: действующие напряжения; допускаемые

напряжения, зависящие от режимов работы и применяемых материалов;

концентраторы напряжений; коррозионное воздействие и т.д.

Износостойкость проявляется при взаимодействии деталей друг с

другом. При этом из-за трения (см. 2.18) изменяются размеры деталей,

появляются или увеличиваются зазоры, образуются трещины, повышается

коэффициент трения или увеличиваются утечки, уменьшается к.п.д.

Для трения характерно такое явление, как избирательный перенос

(см. раздел 2.18), при правильном подборе материалов и смазки защитная

пленка непрерывно восстанавливается.

Коррозионная стойкость- это сопротивление детали химической и

электрохимической коррозии. При коррозии обычно проиcходит

окисление металла. Из-за этого металлические изделия преждевременно

разрушаются, а затем со временем могут вообще исчезнуть. (Имелись

случаи, когда под действием электрохимической коррозии за полгода

разрушались трубы теплообменных аппаратов). Коррозионная стойкость

деталей обеспечивается правильным подбором материалов, покрытий,

смазки, конструкции механизмов.

Тепловая стойкость- это способность деталей стабильно работать

при высоких температурах.

При конструировании машины (прибора), аппарата необходимо

учитывать не только их функциональные движения, но и возможные

возмущающие воздействия, знание которых можно получить при анализе

условий работы. Условия же работы устройств весьма разнообразны.

Поэтому описать все возможные варианты трудно.

Вибростойкость- спсобность механизмов работать при заданном

уровне вибраций.

3

5.3. Зубчатые передачи. Основные понятия

В разделах 5.4- 5.12 изучаются методы расчета зубчатых передач

на прочность и долговечность, полагая, что геометрия зацепления и

способы изготовления известны из курса “Теория механизмов и машин”.

Существуют разнообразные зубчатые передачи: с параллельными

осями, с пересекающимися, прямозубые, косозубые, эвольвентные,

круговые ... .

Все понятия и термины, относящиеся к геометрии и кинематики,

стандартизированы. Существуют также несколько стандартных методов

расчета (ГОСТ 21354-87). В книге Иванова М.Н.[4] изложен подробно

один из указанных методов, который используется в учебном процессе и

может применяться для практических расчетов. В работах [9,10]

изложен метод расчета, опирающийся на стандартный, но имеющий

некоторые отличия, обусловленные особенностями конструирования

оборудования для авиационной техники..

Принцип действия зубчатой передачи основан на зацеплении

пары зубчатых колес (рис. 5.2).

На рис. 5.2,а показана зубчатая цилиндрическая пара с

наружными прямыми зубьями на обоих колесах. На рис. 5.2,б

показана зубчатая цилиндрическая пара с прямыми зубьями, причем

ведущее колесо, называемое шестерней, имеет наружные зубья, а

ведомое колесо имеет зубья, нарезанные на внутренней поверхности

колеса. На рис. 5.2,в показано зацепление шестерни с зубчатой рейкой.

а)

б)

в)

Рис. 5.2.Зубчатое зацепление: а) внешнее; б) внутреннее; в) с рейкой.

4

Рассматривая зубчатые передачи, обычно предполагают, что это

редукторы. Чаще всего под редуктором понимают устройство,

снижающее частоту вращения. Хотя возможно и повышение оборотов,

но тогда подобное устройство обычно называют мультипликатором. На

рис. 5.3- 5.21 изображены схемы различных зубчатых передач.

5

На рис. 5.3, где показан привод, состоящий из электродвигателя и

редуктора, валы которых соединены муфтой, применены следующие

обозначения: 1- двигатель; 2- редуктор; 3- станина; 4, 5соединительные муфты. В последующих рисунках подобные фигуры

означают отмеченные узлы.

В приводе на рис. 5.4 электродвигатель и редуктор соединены с

помощью ременной передачи. Привод может быть выполнен таким

образом, что электродвигатель будет закреплен на корпусе редуктора

(рис. 5.5) или же редуктор с помощью фланцев окажется

прикрепленным к редуктору (рис. 5.6). В таком случае это будет моторредуктор.

На рис. 5.7 показана схема цилиндрического одноступенчатого

зубчатого редуктора. Здесь мощность через соединительную муфту

подводится к шестерне 1, затем через колесо зубчатое 2 передается по

валу к выходной муфте, к которой присоединяется какой-либо

исполнительный орган. Причем на рис. 5. 8,а показан вид со снятой

крышкой, а на рис.5.8, б – продольный разрез.

На рис. 5.8 изображена схема 2-х ступенчатого однопоточного

цилиндрического редуктора. Здесь также приведено различное

положение промежуточного вала.

6

На рис. 5.9 изображена схема 2-х ступенчатого редуктора с

цилиндрической зубчатой передачей с разделением подводимой

мощности на 2 потока и последующим ее суммированием на выходном

вале.

На рис. 5.10 показана схема 3-х ступенчатого редуктора, где на 2-м

и 3-м валах мощность разделена на два потока, а на выходном вале она

суммируется.

Схемы редукторов с конической зубчатой передачей приведены на

рис. 5.11- 5.14. При этом на рис. 5.11 изображена схема с консольным

расположением шестерни, а на рис. 5.13 шестерня размещена между

опорами. В первом случае имеет место компактная конструкция, но в ней

возможен недопустимый прогиб вала шестерни, во втором- усложнена

конструкция. На рис. 5.12 (вид сверху), 5.14 (продольный разрез) показана

схема двухступенчатого коническо- цилиндрического редуктора. Причем

первой ступенью является коническая пара, а второй- цилиндрическая.

На рис. 5.15- 5.17 показаны различные схемы одноступенчатого и

двухступенчатого червячных редукторов

7

Различные схемы планетарных редукторов приведены на рис. 5.18,

5.19. Здесь обозначены: а- центральное колесо с наружными зубьями; bцентральное колесо с внутренними зубьями; h- водило; q- сателлиты.

Puc. 5.34

Puc. 5.35

Puc. 5.34

Puc. 5.35

Puc. 5.36

Puc. 5.36

b

q

q

q

b

q

q

q

F

b

F

b

a

h

a

h

a

Puc. 5.29

a

a

h

h

Puc.

Рис.5.30

5.19Puc. 5.30

Puc.

5.295.18

Рис.

c

c

F

F

8

h

h

Puc. 5.29

Puc. 5.30

a

h

Puc. 5.29

Puc. 5.30

c

F

F

h

h

Puc.Рис.

5.315.20

Puc. 5.31

h

h

F

F

c

c

Puc. 5.32

Puc. 5.32

Рис. 5.21

На рис.5.20, 5.21 изображены схемы волновых редукторов.

5.4. Цилиндрические зубчатые передачи[4].

Простейшая зубчатая передача состоит из 2-х зубчатых колес. При

этом меньшее колесо называют шестерней, а большее- колесом. Обычно

шестерня является ведущим звеном, а колесо- ведомым. Поэтому

параметры шестерни имеют нижний индекс “1”, а колеса- “2”.

На рис. 5.22 показано взаимодействие зубьев шестерни и колеса.

9

d

а)

d

Рис. 5.22 Зубчатое

зацепление:

а) геометрия

зацепления;

б) рейка для

нарезания зубьев;

в) схема нарезания

зубьев

d

d

=

P

d

d =

=20°

d

d

б)

в)

Здесь Р является делительным шагом; dw1, dw2- начальные диаметры

соответственно шестерни и колеса, по которым пара зубчатых колес

обкатывается в процессе вращения. При этом, если нет смещени я или оно

в сумме равно нулю, то начальные диаметры равны делительным

диаметрам, т.е. dw1= d 1, dw2 = d2. На рис. 5.33 изображен такой случай.

(При нарезании со смещением делительная плоскость рейки (делительная

окружность инструмента) смещается к центру или от центра заготовки на

величину xm).П- полюс зацепления.

Профиль зуба показанного зацепления называется эвольвентным.

Окружным модулем зубьев (основной характеристикой их

размеров) называют соотношение

m= P/. Его значения

стандартизированы. Так как

на длине делительной окружности

10

укладывается z зубьев, то d= Pz, откуда следует d= Pz/= mz делительный диаметр.

Угол w называется углом зацепления или углом профиля

начальным. Обычно w= 20.

Расстояние между осями ОО1 равно A= 0,5(dw1 + dw2).

Если нет смещения1 , то А=Aw= 0,5 m(z1+ z2); h= 2,25 m- высота

зуба; da= d+ 2m- диаметр вершин зубьев; df= d- 2,5m- диаметр впадин

зубьев.

Контактные напряжения образуются в точке Ак в месте

соприкосновения криволинейных поверхностей зубьев. Максимальное

контактное напряжение можно определить из выражения

H= {q(пр)-1E1E2/[E1(1- 22)+ E2(1- 21)]}1/2 0,418 (qEпр-1пр)1/2, (5.1)

где = 0,25...0,35 - коэффициент Пуассона; Eпр= 2E1E2 /(E1+ E2)-1

-1

-1

приведенный модуль упругости; пр= r 1 r 2- приведенная кривизна; q -

удельная по длине нагрузка.

Знак “-“ используется тогда, когда поверхность одного цилиндра

вогнута.

Основным параметром передачи является передаточное число

u=z2/ z1.

(5.2)

При вращении в точке контакта Ак поверхность под действием

нормальной силы периодически нагружается и разгружается, а контактные

напряжения изменяются прерывисто от нуля до некоторого максимального

значения. Кроме того, при передаче крутящего момента в зацеплении

действует сила трения, связанная со скольжением и качением. Причем 1-я

максимальна. Эти обстоятельства приводят к переменным высоким

нагрузкам в зоне контакта, изгибающим напряжениям в основании зуба. В

совокупности действующие силы вызывают усталость поверхностных

слоев металла и металла в основании зуба и, как следствие, появление

потертостей, трещин, поломок зубьев. В случае появления трещины масло,

если оно используется в редукторе, проникает в микротрещины и при

обкатывании создает в образующейся полости высокое давление,

приводящее к дополнительному возрастанию трещины....

Решающее влияние на работу зубчатых колес оказывают

контактные и изгибающие напряжения. В процессе работы могут быть

поломки зубьев; усталостное выкрашивание рабочих поверхностей;

абразивный износ; заедание (развивается из-за высокой температуры в

зоне контакта, приводящей к свариванию).

Расчетной нагрузкой называется такая нагрузка, при которой имеет

место максимальная удельная нагрузка, распределенная по линии контакта

зубьев

1

В последующем изложении рассматриваются только колеса без подрезания, поэтому межосевое

расстояние обозначается буквой А.

11

q= FnK/ l,

(5.3)

где

Fn

- нормальная сила в зацеплении; K= КК-коэффициент

расчетной нагрузки (для контактной нагрузки он записывается в форме KН

= КНКН ;для изгибающей нагрузки- в форме KF = КFКF); К коэффициент концентрации нагрузки; К - коэффициент динамической

нагрузки; l - суммарная длина линии контакта.

Концентрация или неравномерность распределения нагрузки по

длине зуба связана с деформацией валов, корпусов, опор, зубчатых колес,

погрешностями изготовления передачи.

В общем виде К= qmax/ qcp.

При постоянной нагрузке и HB< 350 и < 15 м/с K= 1.

Коэффициент К определяют из соотношения

К= 1+ q/ q,

где q, q - удельные динамическая и расчетная в зоне ее наибольшей

концентрации нагрузки.

Для приближенной оценки К,K определяют из таблиц и

графиков. В принципе в учебном процессе этого достаточно, поскольку

определение параметров редуктора осуществляется по методу

последовательного приближения. С целью получения более точных

значений, которые обычно необходимы при решении задачи оптимицации

конструкции устройства для конкретных условий, применяют несколько

модернизированные методы. Так это делается для авиационной техники

[9,10].

В процессе вращения крутящий момент меняется с частотой

= z /(2),

где z - число зубьев колеса; - угловая частота вращения колеса.

Силы в зацеплении (рис. 5.22-1).

Обычно в основе расчета всех сил зацепления лежит окружная сила

Ft= 2Т1 /dw1 2Т1/ d1.

(5.4)

Здесь Т1 – крутящий момент на шестерне.

Далее рассчитываются

радиальная сила

Fr= Ft tgw;

(5.5)

нормальная сила, действующая в точке А под углом w

Fn= Ft /cosw.

(5.6)

12

Рис.

w

Fr

Fn n

Ft

n

T1

H

1

2

5.22-1

Действующие

силы

(Т1=Мкр)

Здесь Т1 – крутящий

момент на шестерне.

Далее рассчитываются

радиальная сила

Fr= Ft tgw;

(5.5)

Если же рассматривать физический процесс, то исходной является

нормальная сила, разлагающаяся на радиальную и окружную.

Поскольку наименьшая контактная выносливость имеет место в

около полюсной зоне, то расчеты на прочность выполняют в полюсе

зацепления П.

Контактные напряжения определяют с помощью выражения (5.1).

Если учесть, что радиусы кривизны эвольвент зубьев в точке касания

описывается выражениями 1= dw1sin(w/2); 2= dw2sin(w/2), а также, что

удельная расчетная рабочая нагрузка в зоне зацепления q= FnKн/bw=

= Ft Kн/(bw cosw), то получается

Н= 1,18 {EnpТ1КН (u 1)u-1[d2w1bwsin(2w)]}1/2 [Н],

(5.7)

где bw - ширина зуба; [Н]

- допускаемое контактное напряжение

(определение его будет рассмотрено ниже). Знак “-” берется для вогнутого

зацепления. В последующем будем рассматривать только эвольвентное

зацепление.

Параметр u= z2/z1= dw2/ dw1 называется передаточным числом или

передаточным отношением u=1/2. Обычно для редуктора u> 1. В

принципе передаточное отношение зубчатой передачи может быть меньше

нуля, меньше единицы и поэтому, в общем, оно обозначается буквой “i”.

Значения расчетных напряжений одинаковы для колес и шестерен.

Проектный расчет в зависимости от задач конструкции может

выполняться несколькими способами. Некоторые из них описаны ниже.

При этом задаются следующие параметры:

а)- мощность и скорость на выходе; схема привода; режим работы;

варианты электродвигателей;

б)- мощность и скорость на выходе; схема привода; желаемое

передаточное число; режим работы;

в)- мощность и частота вращения на входе; желаемое передаточное

число; модуль зацепления; схема привода; режим работы….

Для решения таких задач применяют разные приемы.

13

В первом случае для известной схемы требуется разработать привод,

обеспечивающий

заданную

мощность

и

частоту

вращения

исполнительного органа. При этом на основании известных характеристик

передач и мощности выбирают электродвигатель, по выходным

параметрам которого оценивают в первом приближении передаточные

числа редуктора u и других частей привода; крутящие моменты Тi и

частоты вращения ni. Затем, учитывая схему и условия работы привода,

выбирают материалы колес и на основании режима работы определяют

допускаемые контактные [H] напряжения и допускаемые напряжения на

изгиб [F] для колес. Затем, используя табличные значения ряда

соотношений, определяется межосевое расстояние [4]

Aw= 0,85 (u+1){EnpT2KН/([H]2u2„ba)}1/3,

(5.8)

где Enp– приведенный модуль упругости; KН- коэффициент концентрации

контактной нагрузки определяют из графика, учитывающего значение

„bd= bw/dw1= 0,5„ba(u+1) и особенностей конструкции данной передачи;

„ba - выбирают из таблиц.

Расчетную величину Аw округляют по стандартному ряду.

Затем определяют ширину зуба колеса

bw= „ba Аw.

Модуль зацепления m выбирается в зависимости от ширины зуба.

Отношение „m= bw/ m выбирается из таблицы, где учитываются

особенности конструкции и работы узла. Тогда

m=bw/„m.

(5.9)

Затем по этому значению выбирается значение модуля из

стандартного ряда и определяют число зубьев колес:

суммарное число зубьев

z= 2A/m;

(5.10)

число зубьев шестерни

z‟1=z/(u+1),

(5.11)

число зубьев колеса

z‟2 = z- z1,

(5.12)

значения которых после округления уточняют с целью получения

требуемого передаточного числа.

При расчете по методу “б” (методика [9]) требуется разработать

редуктор, обеспечивающий на выходе при заданном передаточном

отношении требуемые мощность и частоту вращения n2. Здесь на

основании табличных данных для рассчитанной частоты n1 вращения

шестерни выбирают число зубьев шестерни z1 и колеса z2. Затем с

использованием известных соотношений рассчитывают крутящие

моменты; выбирают материалы и определяют допускаемые напряжения

для колес. После этого по формуле, подобной (5.8) рассчитывают

межосевое расстояние Aw. При этом производится расчет коэффициента

KН.

C помощью формулы

14

m= 2Aw/(z1+z2)

определяют модуль зацепления и рассчитывают другие геометрические

характеристики передачи.

При расчете по методу “в” (методика [9]) для заданных на входе

мощности и частоты вращения, а также модулях зацепления и

передаточных числах требуется разработать конструкцию промежуточного

узла редуктора с заданной для данного узла выходной мощностью. В этом

случае на основании табличных данных для известной частоты n1

вращения шестерни выбирают число зубьев шестерни z1 и колеса z2,

оптимизируя с целью приближения к заданному передаточному числу.

Определяют диаметры колес и межосевое расстояние по формуле

Aw=(dw1+dw2)/2.

Затем вычисляют крутящие моменты, выбирают материалы и

рассчитывают допускаемые напряжения….

Делительные диаметры шестерни и колеса определяют с помощью

соотношений

d1‟= z‟1m; d2= z‟2 m.

(5.13)

При выборе модуля зацепления следует учитывать:

1. Мелкомодульные колеса с большим числом зубьев

предпочтительны по условиям плавности хода передачи и экономичности.

В таком зацеплении уменьшаются потери на трение, сокращается

расход материалов.

2. Крупномодульные колеса с большим объемом зуба дольше

противостоят износу,

могут длительно работать после начала

выкрашивания, менее чувствительны к перегрузкам т неоднородности

материала.

При z‟1< 17 зацепление следует выполнять со смещением.Иначе

произойдет подрезание зубьев (см. рис.5.23). Подробно такой случай

рассмотрен в [4].В случае положительного смещения толщина зуба

возрастает, а при отрицательном- уменьшается)

.

Рис. 5.23

Подрезание зубьев

h

Если

u‟

и

задаваемое

передаточное отношение отличаются

свыше 1,5-4%, можно варьированием

коэффициента „ba выбрать новые

межосевое расстояние, ширину зуба, модуль и вновь рассчитать число

зубьев.

Затем для выбранного m проверяют прочность зуба по

контактному напряжению.

При этом определяют окружную скорость

15

= d2n2/(60*1000). м/с

По таблице [4] в зависимости от выбирают степень точности.

После этого определяют КН, Этот коэффициент можно выбрать из

известных таблиц или рассчитать следующим образом.

КН=1+ H,

(5.14)

где

H= wHbwdw1/(2000T1)- динамическая добавка; wH=Нg0(Aw/u1).

Коэффициенты Н, g0 выбирают из таблиц в зависимости от материала и

вида термообработки.

Коэффициент контактной нагрузки равен

KH=KHКН.

(5.14,а)

После этого при = w= 20 находят контактное напряжение между

зубьями

Н= 1,18 {EnpТ1КН (u+ 1)u-1[d2w1bwsin(2w)]}1/2,

(5.15)

которое должно быть меньше допускаемого контактного напряжения. Если

разница между получившимся значением Н и допускаемым значением

превышает 4%, то следует подбором bw, m выбрать параметры,

удовлетворяющие данному требованию.

Следует отметить, что в ГОСТе и в некоторых методиках формула

(5.15) преобразуется. Вводится удельная окружная сила и некоторые

дополнительные коэффициенты, но суть расчета та же.

После этого расчета проверяется прочность зуба на изгиб.

Наибольшие напряжения образуются у корня зуба в зоне перехода

эвольвенты в галтель. Из-за сложности профиля точный расчет возможен

только в рамках теории упругости с применением ЭВМ. На практике такой

расчет выполняется с использованием графика, иллюстрирующего связь

коэффициента формы YF с числом зубьев шестерни и колеса и возможным

смещением.

Коэффициент

формы,

если

производится

оптимизация

конструкции, можно рассчитать по формуле [9]

YFi=(zvi-4)/(0,28zvi-1,5),

(5.16)

где zvi- - эквивалентное число зубьев (для прямозубой передачи zvi=zi )

Далее следует определить отношения [F2]/ YF2 ; [F1]/ YF1.

Дальнейший расчет проводят для пары, у которой это отношение

меньше.

Здесь возможны два варианта расчета.

Для первого по графику, учитывающему коэффициент „bd,

особенности конструкции пары, определяют коэффициент KF. Затем из

таблицы,

устанавливающей

соответствие

между

указанным

коэффициентом, степенью точности и скоростью движения , находят

коэффициент KF.

Для второго варианта приравнивают значения коэффициентов

KF= KH.

И рассчитывают коэффициент динамической нагрузки

16

KF=1+wF bw/Ft,

где wF=wH-динамическая добавка/

Тогда KF=KF KF.

Рассчитывают окружную силу

Ft2= 2T2/ d2.

Тогда напряжение изгиба в основании зуба равно

F2= YF2Ft2KF/(bwm),

которое не должно превышать допустимых значений.

(5.17)

(5.18)

5.5. Косозубые и шевронные цилиндрические передачи

У косозубых колес зубья располагаются не по образующей

делительного цилиндра, а составляют с ней некоторый угол = 8...40.

(рис. 5.24,а; 5.25,а). Такая конструкция приводит к осевым силам. В

шевронных зубьях компенсируются осевые нагрузки и зубья расположены

V- образно (рис.5.24,б; 5.25,б). Оси колес параллельны. Для нарезания

косых зубьев используют инструмент такого же исходного контура, как и

для нарезания прямых зубьев. Поэтому профиль косого зуба в нормальном

сечении n-n совпадает с профилем прямого зуба. Модуль в этом сечении

должен быть также стандартным.

а)

б)

Рис. 5.24 Пары с косозубыми (а) и шевронными (б) колесами.

17

а)

б)

Рис. 5.25 Геометрические особенности косозубой (а) и шевронной (б)

зубчатых пар

В торцовом сечении t-t параметры косого зуба изменяются в

зависимости от угла :

окружной шаг Pt= Pn/ cos;

окружной модуль mt= mn/cos;

делительный диаметр d= mtz= mnz/ cos.

(5.19)

Индексы n и t приписывают параметрам в нормальном и торцовом

сечениях соответственно.

Рис. 5.26

К вопросу об

эквивалентном

прямозубом колесе.

Прочность зуба определяют его размеры и форма в нормальном

сечении. Форму косого зуба в нормальном сечении принято определять

через параметры эквивалентного прямозубого колеса (рис.5.26).

Нормальное к зубу сечение образует эллипс с полуосями c= r и

e= r/cos, где r= d/2. В зацеплении участвуют зубья, расположенные на

малой оси эллипса, т.к. второе колесо находится на расстоянии c= d/2.

Радиус кривизны эллипса на малой оси

r= e2/c= r/cos2.

В соответствии с этим форма косого зуба в нормальном сечении

определяется эквивалентным прямозубым колесом, диаметр которого

d= d/ cos2

и числом зубьев

z= d/ mn= d/(mncos2)= mtz /(mtcos3)

(5.20)

3

или z= z/cos .

Так, при = 20, d= 1,13d; z= 1,2 z.

Увеличение эквивалентных параметров (d и z ) с увеличением угла

является одной из причин повышения прочности косозубых передач.

Вследствие наклона зубьев получается колесо как бы больших размеров

или при той же нагрузке уменьшаются габариты передачи. Кроме того,

здесь имеет место многопарность зацепления, уменьшение шума и др.

18

Поэтому в современных передачах косозубые колеса получили

преимущественное распространение.

В отличие от прямых косые зубья входят в зацепление постепенно.

Оно здесь распространяется от точек 1 к точкам 2 (рис.5.36).

Косозубое зацепление не имеет зоны однопарного зацепления. В

прямозубом зацеплении нагрузка с одного зуба на другой передается

мгновенно, что сопровождается шумом, колебаниями.

В косозубых передачах зубья нагружаются постепенно. Плавность

косозубого зацепления значительно снижает шум и динамические

нагрузки. Последнее особенно ощутимо в быстроходных передачах.

Косозубые колеса могут работать без нарушения зацепления, если

обеспечено осевое перекрытие, определяемое из соотношения

= bwtg/Pbt bwsin/ (mn),(рекомендуют 1,1).

даже при коэффициенте торцевого перекрытия <1,которое

определяется с помощью формулы

=1,88- 3,2(z-11 z-12)cos .

(5.21)

Здесь знак «+»- для внешнего, а «-» -для внутреннего зацепления.

Коэффициент торцевого перекрытия можно также определять с

помощью выражения [10]

=1(1+х1) +2(1+х2),

где i- коэффициент перекрытия каждого из колес, определяемые из

графика в зависимости от эквивалентного числа зубьев и угла ; хi смещение исходного контура для каждого из колес.

Рекомендуют принимать для косозубых передач 1.

В косозубом зацеплении нагрузка распределяется на всю длину

контактных линий, равную

l= bw /cos.

Т.е. чем больше угол , тем больше l , но во избежание больших

осевых сил рекомендуют принимать = 8....20. В шевронных колесах

может быть = 40.

Через крутящий момент, передаваемый зубчатой парой,

определяется окружная сила

Ft= 2Т/d,

которая является одной из составляющих нормальной силы

Fn= F‟t/ cos w, где F‟t= Ft/cos.

Другими составляющими являются радиальная сила

Fr= F‟ttgw и севая сила Fа= Fttg.

Нормальные напряжения в контактирующих поверхностях можно

рассчитать по выражению [4]

Н= 1,18ZH {EnpТ1КН (u 1)u-1[d2w1bwsin(2w)]}1/2 [Н],

(5.22)

2

1/2

где ZH= (KHcos /) - коэффициент повышения прочности косозубых

передач по контактным напряжениям (KH - берется из таблиц);bw - ширина

19

зуба; [Н] - допускаемое контактное напряжение (определение его будет

рассмотрено ниже). Знак “-” берется для внутреннего зацепления.

Расчет косозубой передачи, как и прямозубой, может выполняться

разными способами.

По одному из вариантов в начале расчета можно коэффициент

ширины колеса отноcительно межосевого расстояния принять равным

ba= 0,4, а коэффициент KH=1.

Тогда при известных u, [H], Епр межосевое расстояние будет

A 0,75(u+1){EnpТ2KH/([H]2u2ba)}1/3.

(5.23)

Межосевое расстояние можно также рассчитывать по формуле [10]

A0,82(u1)[T1KdEnpKHKHf()/(HP2bau)]1/2,

(5.23a)

2

где f()= cos /(K1), K1- зависит от степени точности (для 7-й К1=0,87).

Полученное значение (если расчет выполняется по варианту 1 (см.

выше)) округляется до значений ряда, а затем определяется ширина колеса

b‟w=baA.

Затем по таблице принимается значение коэффициента m= bw/m.

Для обычных редукторов принимают m=30. Тогда нормальный модуль

зацепления будет

mn = b‟w/m.

(5.24)

Полученное значение округляется по ряду.

После этого находится число зубьев

суммарное z= 2A/mn;

шестерни z1= z/(u+1);

колеса

z2=z- z1.

Полученные значения затем округляются до целого.

Далее определяются делительные диаметры

шестерни d1= z1mn; колеса - d2= z2mn.

Следуя практическим рекомендациям, выбираем коэффициент

торцевого перекрытия = 1,2 и определяем угол

= arcsin(mn/bw).

(5.25)

Далее с учетом наклона зубьев вычисляем

z‟1= d1cos/mn; z‟2= d2cos/mn.

(5.26)

При этом целесообразно выполнять неравенство z‟1>16, а число

зубьев должно быть целым.

Уточняем значение , который не должен быть меньше 8

=arccos [0,5(z1+ z2)mn/A].

(5.27)

Если этот угол меньше 8, то следует варьированием числом зубьев

колес получить величину 8 и при этом отклонения значения

фактического передаточного числа от заданного не должно превышать 4%.

Делительные диаметры колес будут d1= mz1/cos ; d2= mz2/ cos .

После этого производится проверочный расчет на прочность.

Определяется окружная скорость = d1n1/60 [м/с].

20

Назначается степень точности, часто 9-я.

Вычисляется коэффициент bd= 0,5ba(u+1).

На основании этих данных определяется коэффициент KН; c

учетом расположения колес и величины коэффициента bd определяется

коэффициент KH, а затем и коэффициент KH=KН KH .

После этого в зависимости от окружной скорости и выбранной

степени точности определяется коэффициент неравномерности нагрузки

одновременно зацепляющихся пар зубьев KH .

После вычисления коэффициентов , ZH по формуле,

соответственно, (5.21) при = 20 определяется контактное напряжение H.

Разница между этим значением и допускаемым напряжением не должна

превышать 4%.

Далее вычисляются эквивалентные числа зубьев шестерни и колеса

z1= z1/cos3; z2= z2/cos3.

По графику определяются коэффициенты формы зуба YF1, YF2, а

затем отношения [F1]/ YF1, [F2]/ YF2 и для колеса с меньшим значением

этого отношения проверяется прочность зуба на изгиб.

Перед этим в зависимости от окружной скорости и принятой

степени точности по таблицам выбираются коэффициенты KF, KF, а

также в зависимости от конструкции передачи и коэффициента bd коэффициент KF. Откуда KF=KFKF, Определяется коэффициент

повышения прочности косозубых передач по напряжениям изгиба ZF=

=KF(1- /140)/. Затем рассчитывают напряжения изгиба

F2= YF2ZFFtKF/(bwmn).

(5.28)

5.6. Конические зубчатые передачи.

Применяются в передачах, где оси валов пересекаются под

некоторым углом . Они сложнее цилиндрических в изготовлении и

монтаже. Для нарезания требуются специальные станки и инструмент.

Кроме допусков на размеры зубьев здесь необходимо выдерживать

допуски на углы 1, 2 , = 1 + 2, (рис.5.27), а при монтаже обеспечивать

совпадение вершин конусов. Выполнить коническое зацепление с той же

степенью точности, что и цилиндрические значительно сложнее.

Пересечение осей валов затрудняет размещение опор. Обычно одно из

конических колес располагается консольно. При этом увеличиваются

неравномерность распределения нагрузки по длине зуба. В коническом

зацеплении действую осевые силы, усложняющие конструкцию опор. Изза всего этого нагрузочная способность конической зубчатой передачи

составляет около 85% от цилиндрической.

21

Рис. 5.27

Геометрические

особенности

прямозубого

конического

зацепления

Аналогами начальных и делительных цилиндров цилиндрических

передач в конических являются начальные и делительные конусы с углами

1, 2.

На рис. 5.28 показан общий вид зацепления.

а)

б)

Рис. 5.28 Общий вид конического зацепления: а) с прямыми зубьями; б) с

криволинейными зубьями.

При коэффициенте смещения инструмента x1+x2= 0 начальные и

делительные конусы совпадают.

Конусы, образующие которых перпендикулярны образующим

делительных конусов называют дополнительными конусами. Сечение

зубьев дополнительным конусом называют торцовым сечением. Различают

внешнее, внутреннее и среднее торцовые сечения. Размеры, относящиеся

к внешнему торцовому сечению сопровождают индексом “e”, например

de. Размеры в среднем сечении обозначают индексом “m”, например dm, и

применяют при силовых расчетах.

22

b/2

hm

s ti

Rm

de

dm

e ti

e te

f

he

hi

Re

s te

A

а)

b)

Рис. 5.29 Геометрия конического прямозубого колеса

Используются следующие характерные размеры:

Re= Rm+ 0,5b- внешнее конусное расстояние (Rm - среднее конусное

расстояние); de= dmRe/ Rm; mte= mtmRe/ Rm- торцовый модуль зацепления по

внешнему диаметру (mtm - торцовый модуль зацепления по среднему

диаметру). Для прямозубых передач торцовое “t”

и нормальное “n”

сечения совпадают. При этом значения

mte= mnе

округляют до

стандартного.

Как и у цилиндрических передач, передаточное число равно

u= d2/d1= z2/ z1.

Кроме того, выразив d1 и d2 через конусное расстояние R и углы

конусов 1 и 2 , получим

u= sin2/ sin1,

(5.29)

а при =1 + 2 = 90

u= tg2= ctg1.

(5.30)

Силы в зацеплении определяются следующими соотношениями:

Ft= 2Mкр1/ dm1- окружная сила;

Fn= Ft/ cos - нормальная сила;

Fr = Ft tg cos1 - радиальная сила;

(5.31)

Fa = Ft tg sin1 - осевая сила.

Для упрощения расчетов коническое колесо приводят к

эквивалентному прямозубому цилиндрическому. Диаметры эквивалентных

колес:

de1= de1/ cos 1; de2= de2/ cos 2.

(5.32)

Для проектного расчета могут использовать формулу

de2= 1,7 { EnpТ1КНu/ [H [H]2 (1-Kbe)Kbe]}1/3,

(5.33)

23

где H =0,85- опытный коэффициент; Kbe - коэффициент ширины зубчатого

венца относительно внешнего конусного расстояния. Часто принимают Kbe

= 0,285, КН=1. Тогда

de2 2,9{ EnpТ1КНu/ [H [H]2 }1/3.

(5.34)

Далее рассчитывают диаметр шестерни по среднему сечению

dm1=de2 (1- 0,5 Kbe)/u

(5.35)

и толщину шестерни

bw= 0,5Kbe(u2+1)1/2/u.

(5.36)

Средний диаметр колеса

dm2=dm1u

(5.37)

Затем по графикам и специальным рекомендациям в зависимости

от de1=de2/u и передаточного числа уточняются числа зубьев z1, z2 и

определяется модуль зацепления по среднему сечению

mm1=dm1/z1.

(5.38)

и уточняется по стандартному ряду.

По другому варианту расчета сначала определяют внешнее

конусное расстояние

Re

u 2 1 2u cos

3

u sin 2

3

T1K d Enp K H K H

2

Hp

bR (1 0,5 bR ) 2

f , мм ,

(5.39)

где Kd -коэффициент динамичности; bR=bw/Re –выбирается из таблицы;

f()=1 для прямозубых колес; KH=KHKH, где KH=1, а KH - выбирается

из таблицы.

Для конической передачи с прямыми зубьями определяется

торцевый модуль по делительной окружности

mte

2 Re sin

z z 22 2 z1 z 2 cos

2

1

(5.40)

с округлением до стандартного значения.

Делительные диаметры в наружном торцевом сечении определяют

по формуле

di=mte zi.

(5.41)

Рабочая ширина венца равна

bw=вR Re.

(5.42)

Средний диаметр шестерни равен

dm1=mte(Re-0,5bw)/Re.

(5.43)

Контактные напряжения прямозубых конических передач

вычисляют на основе формулы

H= 1,18{EnpТ1КН (u2+ 1)1/2/u/(Hd2m1bwsin2)}1/2 [H].

(5.44)

Здесь коэффициент динамической нагрузки определяется

аналогично (5.14).

Конические колеса могут иметь непрямые зубья. Наиболее

распространены колеса с косыми или тангенциальными зубьями и колеса с

круговыми зубьями (рис.5.30).

Чаще применяются круговые зубья.

24

Рис. 5.30.

Колеса с непрямыми

зубьями

а) тангенциальные

зубья;

б) круговые зубья.

а)

б)

Учитывая особое значение выбора m и z, для конических передач с

прямозубым и круговым зубом разработаны специальные рекомендации.

При этом коэффициент H может принимать другие значения.

В конических передачах с u>1 в [4] для повышения сопротивления

заеданию рекомендуют выполнять шестерню с положительным

смещением (x1> 1), а колесо с отрицательным х2= - х1, причем

x1= xn1 2(1- u-2)(cos3n/z1)1/2.

Напряжения при изгибе рассчитываются на основе соотношения

F= YFFtKF/(Fbwmm) [F],

(5.45)

где

F = 0,85; YF

- коэффициент формы зуба;

KF= KFKFкоэффициент нагрузки определяется по графикам.

При этом коэффициент формы зуба определяется либо по графикам

в зависимости от смещения и эквивалентного числа зубьев zVi, либо по

формулам [10], одна из которых для наружных зубьев записывается в

форме

YFi

z Vi 4

*

0,28 z Vi 1,5

1

,

22 x

1 1,333

z Vi

(5.46)

где эквивалентное число зубьев, например для прямозубых колес, равно

zVi=zi/cosi.

Суть работы непрямого зуба такая же, как и у косозубых

цилиндрических передач. При этом силы зацепления определяются с

помощью соотношений:

Ft= 2Т1/ dm1- окружная сила;

Fr = (Ft /cosn)(tg cos1 sinnsin1)- радиальная сила;

(5.47)

Fa = (Ft /cosn)(tg sin1 sinncos1)- осевая сила.

Расчет прочности выполняют по параметрам биэквивалентных

цилиндрических прямозубых колес:

dn= de/ (cos cos2n) - диаметр;

zn= z/ (cos cos2n)- число зубьев.

25

Для круговых зубьев контактные напряжения вычисляют по

специальным формулам.

5.7. Передаточные отношения одноступенчатых и

многоступенчатых зубчатых передач. К.П.Д.

По массе и габаритам невыгодно применять большие передаточные

отношения в одной ступени (рис. 5.31,а), где изображены сравнительные

габариты одно и 2-х ступенчатого редукторов.

Практикой выработаны следующие рекомендации:

- одноступенчатые цилиндрические редукторы применяются

при i 8;

- одноступенчатые конические редукторы - при i 4;

- двухступенчатые цилиндрические редукторы- при i 45;

- трехступенчатые редукторы - при i 200.

Масса и габариты редукторов сильно зависят от распределения

передаточных отношений по ступеням. Лучшие показатели у редукторов,

где диаметры колес (а не шестерен) близки между собой. При этом также

выполняются и условия смазки погружением колес в общую масляную

ванну. Для уменьшения потерь на перемешивание и разбрызгивание

быстроходные колеса желательно погружать в масло на меньшую глубину,

нежели тихоходные. Обычно глубина погружения быстроходного колеса

не должна превышать двойную высоту зуба и 1/3 радиуса - у тихоходных

колес.

Часто передаточное отношение быстроходной ступени (i1)

рекомендуют делать больше, чем тихоходной i2 при одновременном

увеличении коэффициента ширины колес bd от быстроходной ступени к

тихоходной.

Ориентировочно выбирать передаточные отношения можно по

графику на рис.5.49,б, который построен по условию минимальной массы

зубчатых колес при близких напряжениях. В 1-м приближении i выбирают

в пределах заштрихованных зон. Окончательное решение принимается

после расчетов и вычерчивания конструкции редуктора.

Коэффициент полезного действия (к.п.д.) передачи определяется

соотношением

= N2/N1= 1- Nr/N1,

где Nr - потери мощности.

26

а)

б)

Рис. 5.31 К выбору передаточного отношения ступеней.

В свою очередь потери мощности равны

Nr= Nз+ Nn+ Nг,

где Nз , Nn , Nг - соответственно, потери мощности в зацеплении, в

подшипниках, гидравлические (на перемешивание масла).

Обозначив 3= N3/N1, п= Nп/N1, г= Nг /N1, тогда

= 1- (3 + п + г).

Часто для определения к.п.д. применяется формула

= 3пг,

(5.48)

где

3пг - соответственно, к.п.д. зацепления, подшипников и

гидравлическое.

Потери в зацеплении обычно превалируют над остальными

потерями. Для некорригированного зацепления можно записать

3 2,3(z-11 z-12),

где = 0,06...0,1- коэффициент трения в зацеплении.

Обычно п + з 0,015...0,03.

В многоступенчатых передачах

= 123....,

(5.49)

где i - к.п.д i-й ступени.

Потери мощности в редукторе превращаются в теплоту и могут

вызвать его перегрев.

В системах управления часто применяют четырех и

пятиступенчатые редукторы при передаточных отношениях до i=2700.

27

Распределение передаточных отношений по ступеням в этом

случае является непростой задачей. Есть разные способы. По одному [11]

распределение передаточных чисел производится в соотвестветствие с

таблицей 5.1

Кол-во

Две

зубчатых пар

Диапазон

3,5<u1..315

uобщ

Формулы

u12= u1..31/3

распределения u =u /u

2’3

1..3

12

Таблица 5.1

Пять

Три

Четыре

15<u1..475

75<u1..5450

u12= u1..41/4

u4’5= 2,8u1..51/8

u2’3= u1..41/3

u1..4=u1..5/u4’5

u3’4=u1..4/(u12u2’3) далее как для

трех пар

450<u1..62700

u5’6=6,05

u1..5=u1..6/u5’6

далее как для

четырех пар

Здесь u12-передаточное число первой пары; u2’3- передаточное

число второй пары; u3’4- передаточное число третьей пары; u4’5передаточное число четвертой пары; u5’6- передаточное число пятой пары.

При таком исполнении получается минимальный момент инерции

редуктора, приведенный к валу двигателя, а максимальный крутящий

момент развивается в пятой паре.

5.8. Материалы и термообработка зубчатых колес.

Установлено, что нагрузка, допускаемая по контактной прочности

зубьев, определяется в основном твердостью материала.

Часто применяют стали с соответствующей термообработкой. Эти

материалы приводятся в таблице[4].

В зависимости от твердости стальные зубчатые колеса

разделяются на две основные группы: а) твердостью до 350 НВ (зубчатые

колеса нормализованные или улучшенные) ; б)- твердостью свыше 350 НВ

(с объемной закалкой, закалкой, в том числе цементацией и азотированием

и др).

Эти группы различны по технологии изготовления, нагрузочной

способности и способности к приработке.

При твердости меньшей 350 НВ можно выполнять чистовое

нарезание зубьев после термообработки и получать высокую точность без

применения дорогих отделочных операций (шлифования, притирки и др.).

Колеса этой группы хорошо прирабатываются и не подвержены хрупкому

разрушению при динамических нагрузках. Для лучшей приработки зубьев

твердость шестерни рекомендуют делать больше твердости колеса не

менее, чем на 10…15 единиц.

28

Такие материалы используют в мало и средненагруженных

передачах, в передачах с большими колесами, термообработка которых

затруднена, а также в индивидуальном и мелкосерийном производстве.

При НВ>350 твердость выражают обычно в HRC (1HRC 10 HB).

Если HRC 50…60, то допускаемые контактные напряжения

увеличиваются до 2-х раз, а нагрузочная способность передачи – до 4-х раз

по сравнению нормализованными или улучшенными сталями.

Однако, несмотря на важные достоинства высокотвердых

материалов, их применение приводит к следующим трудностям:

1. Эти материалы плохо прирабатываются и требуют повышенной

точности изготовления.

2. Так как нарезание зубьев в закаленном состоянии затруднено,

то сначала механически их нарезают в сыром состоянии, а затем

термообрабатывают с последующей шлифовкой, притиркой и т.п.

Эти операции окупаются в крупносерийном и массовом

производстве.

Для получения высокой твердости используют объемную закалку

(на сталь 45, 40Х….). При этом твердость поверхности 45…55 HRC.

Объемную закалку в ряде случаев заменяют поверхностной

закалкой (методом ТВЧ или пламенем ацетиленовой горелки). При этом

получают 48…54 HRC. Эти методы применяют для модулей зацепления

m 5мм для сталей 45, 40Х.

Цементация обеспечивает HRC 58…63.

После цементации появляются искажения формы, которые

приходится исправлять. Для цементации применяют стали 15, 20, 20Х,

12ХН3А и др.

Легированные стали обеспечивают повышенную прочность

сердцевины и тем самым предотвращают

продавливание хрупкого

поверхностного слоя толщиной 1,5…2 мм при нагрузках.

Цементацию применяют в изделиях, где масса и габариты имеют

решающее значение (транспорт, авиация и т.п.).

Нитроцементация

(насыщение

азотом

и

углеродом

поверхностного слоя в газовой среде) проще и быстрее цементации и

поэтому применяется более широко.

Азотирование чаще применяют для колес с внутренними зубьями.

Применяют сталь типа 38ХМЮА.

Для повышения изгибной прочности высокотвердых зубьев

проводят упрочнение галтелей дробеструйным наклепом, накаткой.

В зависимости от способа получения заготовки различают литые,

кованные, штампованные колеса и колеса, изготовленные из проката.

Стальное литье обладает пониженной прочностью и используется обычно

для колес крупных размеров, работающих в паре с кованой шестерней.

Чугун

применяют

в

основном

для

изготовления

крупногабаритных, тихоходных колес и колес открытых

зубчатых

29

передач, обычно используемых в машиностроении. Недостатокпониженная прочность по изгибу зубьев. Однако чугун хорошо

противостоит усталостному выкрашиванию и заеданию в условиях

недостаточной смазки.

Используют серый и модифицированный чугуны, магниевый

чугун с шаровидным графитом.

Из пластмасс для зубчатых колес применяют текстолит

(Е= 6000…8000 МПа), лигнофоль, полиамиды. Из них обычно делают одно

колесо из пары. Их используют в малонагруженных и кинематических

передачах. Пластмассовые колеса целесообразно применять там, где нет

жесткого корпуса.

Допускаемые напряжения.

Предлагаемый расчет основан на кривых усталости (рис. 5.32)

при контактных циклических нормальных напряжениях. Допускаемое

контактное напряжение рассчитывается по формуле

[HP]= (H0/sH)KHL,

(5.50)

где H0= H lim - предел выносливости материала какого-либо колеса по

контактным напряжениям; sH - коэффициент безопасности по контактной

нагрузке; KHL - коэффициент долговечности.

Предел выносливости выбирается из таблиц в зависимости от

материала и технологии изготовления детали. Определяется же он и

базовое число циклов NH0 экспериментально на специальных стендах со

специально изготовленными образцами по фактам их разрушения.

Кривая усталости, построенная по результатам эксперимента в

полулогарифмических координатах, свидетельствует о том, что при

напряжениях,

меньших

предела

выносливости

H0,

ресурс

рассматриваемой детали практически не оказывает влияния на ресурс

всего механизма. Если же максимальное напряжение Hi цикла превысит

величину H0, то допускаемое для рассматриваемой детали количество

циклов определяется абсциссой точки пересечения пунктирной линии от

значения напряженияHPi с наклонным участком кривой.

Рис. 5.32

Кривая усталости

30

Для косозубых колес с небольшим различием по твердости

зубьев шестерни и колеса за расчетное часто принимается меньшее из 2-х

допускаемых напряжений, определенных для шестерни и колеса [4]:

1,25[H]min- цилиндрич.передачи;

[HP]= ([HP]1 + [HP]2)/2

(5.51)

1,15[H]min- конические передачи,

где [H]min- меньшее из двух приведенных значений.

Для прямозубых, косозубых колес с небольшим различием по

твердости зубьев шестерни и колеса в авиации за расчетное напряжение

часто принимается меньшее из

2-х

допускаемых напряжений,

определенных для шестерни и колеса [4].

В передачах зубья шестерни часто выполняют более твердыми,

чем у колеса.

Предел контактной выносливости H0 и базовое число циклов

NH0 зависят в основном от твердости рабочих поверхностей зубьев по

Бринеллю ННВ. В ГОСТ 21354-87 базовое число циклов определяют по

формуле

NH0= NH lim= 30H2,4HB

(5.52)

и сравнивают с графиком, по которому должно выполняться неравенство

NHlim 120*106. Для определения этого числа можно также применять

отмеченный график. Авторы [10] предлагают формулу

NH0=12HRC4.

(5.53)

Коэффициент безопасности зависит от термообработки, так при

нормализации, улучшении или объемной закалке зубьев рекомендуют [4]

sH 1,1; при поверхностной закалке (ТВЧ), цементации, азотированииsH 1,2. Для летательных аппаратов авторы [10] предлагают с учетом

вероятности безотказной работы принимать для колес sH= 1,2- 1,3.

Коэффициент долговечности

KHL=(NH0/NHi)1/m

(5.54)

учитывает влияние срока службы и режима нагрузки передачи,

возможность повышения допускаемых напряжений для кратковременно

работающих передач (при NHi<NH0 ).

Расчет выполняется по кривой усталости (рис.5.42). Уравнение

(5.55) описывает взаимосвязь текущих контактных напряжений Hi с

пределом усталости и циклами колебаний

HPi= H lim i= H 0 (NH0 / NHi)1/m,

(5.55)

где NH0- базовое число циклов; NHi - число циклов до разрушения; m=

6.

Обычно он удовлетворяет неравенству 1KHL 2,4 .

При NHi>NH0 кривая усталости параллельна оси абсцисс и KHL= 1.

Значения контактных предельных напряжений для каждого из колес

выбирают из таблицы в зависимости от материала, термообработки и

31

твердости. Например, для шестерни с нитроцементацией H lim 1=

=

23 HRC; а для колеса с объемной закалкой H lim 2= 18 НRC+ 150.

Расчет числа циклов переменных напряжений выполняют с учетом

режима нагрузки передачи. Есть режим постоянной и переменной

нагрузки. Если отклонения от номинала не превышают 20%, то это

считается режимом с постоянной нагрузкой.

При постоянном режиме нагрузки

N= 60nct,

(5.56)

где

n - частота вращения колеса, по материалу которого определяют

допускаемые напряжения; t- число часов работы; c - число зацеплений

зуба за один оборот колеса (с- равно числу колес, находящихся в

зацеплении с рассчитываемым).

Постоянный режим работы является наиболее тяжелым.

При переменных режимах нагрузки расчет KHL по эквивалентному

числу NHE

2,4 KHL= (NH0 / NHЕ) 1/61.

(5.57)

Величина NHЕ определяется из опыта разными способами.

Для известной циклограммы определяется по методу,

изложенному в ГОСТ.

Если известно время нагружения одной поверхности tHE и число

циклов нагружения Nцн с одним моментом Т, то

NHE= tHE*c* n* NHE,

(5.58)

где с- число контактов одной поверхности зуба за оборот.

В ряде случаев можно использовать формулу

n

NH Е = 60с (Тi /Тmax)3niti,

(5.59)

1

где Тi, Тmax- текущий и максимальный крутящие моменты, учитываемые

при расчете на усталость; ni, ti- частоты вращения и время работы,

соответствующие моментам Тi.

Из-за разнообразия условий эксплуатации в большинстве случаев

циклограммы нагрузки могут быть приближенными. На основании

исследований установлено, что большинство режимов нагрузки можно

свести к 6 типам (ГОСТ 21354-87), изображенным на рис. 5. 33.

Рис. 5.33

Типы режимов работы

передач:

0- постоянный; I- тяжелый;

II-средний

равновероятный;

IIIсредний

нормальный; IV- легкий; Vособо легкий.

Здесь

М=Ткрутящие

моменты

32

В связи с этим введено обозначение

n

n

1

1

KHE= NHE / N = (Тi /Тmax)m/2nit,/ niti,

(5.60)

Значение этого коэффициента введено в таблицу 5.3.

При известном KHE

n

NHE= KHEN= KHEс60 niti,.

(5.61)

1

Определение коэффициентов эквивалентного режима работы

редуктора.

Табл. 5.3

Режи- Расчет

мы

контактную

работы усталость

Термоо m/

б2

работка

0

I

II

любая 3

III

IV

V

на

Расчет на изгибную усталость

KHE

Термообработка

1,0

0,50

0,25

0,18

0,125

Закалка

объемная,

поверхност

9

-ная;

цементация

0,063

mА KFE

1,0

0,2

0,1

0,04

0,016

0,004

Термообработка

mF

KFE

Улучшени

е;

нормальза6

ция;

азотирование

1,0

0,3

0,14

0,06

0,03

8

0,01

3

Допускаемые напряжения для прямозубых колес определяют

раздельно для шестерни [H]1 и колеса [H]2 по формуле (5.50) и

неравенству (5.51).

Допускаемые напряжения для косозубых и шевронных колес ГОСТ

рекомендует определять по формуле

[HP]=0,45 ([HP]1+ [HP]2 ) HPmin.

(5.62)

При выполнени и условия

[HP]<1,25 HPmin.

(5.63)

С целью более точного определения допускаемых контактных

напряжений в таких колесах используют выражения, учитывающие как

определенные выше [HP]i , так и коэффициенты торцевого перекрытия ,

и коэффициенты, учитывающие геометрические параметры зацепления 1,

11.

Эта особенность применительно к летательным аппаратам

учитывается с помощью функции f(),

используемой при расчете

конусного или межосевого расстояния, соответственно для конических и

косозубых передач.

33

Допускаемое напряжение на изгиб определяется для каждого из

колес с помощью выражения

[FР] i= (F0/sF)KFCYRYs KFLi,

(5.64)

где F0 - экспериментально определенный предел выносливости зубьев

по напряжениям изгиба; sF = 1,55… 1,75- коэффициент безопасности;

KFC - коэффициент, учитывающий влияние 2-х стороннего приложения

нагрузки (KFC=1 при односторонней нагрузке; KFC= 0,7..0,8- в реверсивной

передаче); KFL- коэффициент долговечности по изгибу; YR=1,1-1,2 –

коэффициент, учитывающий шероховатость поверхности у корня зуба;

Ys- коэффициент, учитывающий градиент напряжений и чувствительность

материала к концентрации напряжений (определяется по графику или по

формулам).

Коэффициент долговечности

KFL= (NF0 / NFE)1/mF,

(5.65)

6

где NF0=4*10 - базовое число циклов; NFЕ - эквивалентное число

циклов.

Значения коэффициента mF приведены в таблице 5.3.

Эквивалентное число циклов определяется по такому же принципу,

как и для контактных напряжений.

Пределы выносливости F0= F lim i определяются из таблиц.

Например, для стали марок 40Х, 40ХН при объемной закалке F lim i = 600

МПа ( ГОСТ); при поверхностной закалке этих же сталей F lim i =680 [10].

Должны выполняться неравенства

Fi [FР]i.

(5.66)

Допускаемые напряжения при перегрузках определяются во время

проверки передачи на прочность

Hmax= H(Tпик /Tмах)1/2[H]max ,

Fmax= F(Tпик /Tмах) [F]max,

(5.67)

где [H]max,[F]max - предельно- допускаемые напряжения, определяются

из таблиц.

Если Тпик не задано, то его определяют по формуле Тпик= КТмах .

причем здесь коэффициент К- внешней нагрузки определяют из таблиц.

5.10.Червячные передачи.

Червячные передачи (рис.5.35, 5.36) относятся к передачам с

перекрещивающимися осями валов. Угол

перекрещивания обычно равен 90. Другие

углы применяются редко.

Движение в червячной передаче

образуется по принципу винтовой пары.

Рис. 5.35

Червячная пара

34

Здесь, как и в предыдущих передачах, различают диаметры

начальных цилиндров (dw1- червяка, dw2-червячного колеса), делительных

цилиндров (d1- червяка, d2-червячного колеса); межосевое расстояние Aw.В

передачах без смещения dw1= d1;dw2= d2 . Точка касания начальных

цилиндров является полюсом зацепления.

Рис. 5.36 Схема червячной передачи

Червяки различают:

- по форме поверхности, на которой образуется резьба

(цилиндрические рис. 5.37,а и глобоидные рис. 5.37,б);

- по форме профиля резьбы (прямолинейный или криволинейный в

осевом направлении рис. 5.38).

Рис.5.37

Формы червяков

а)

б)

Наиболее распространены цилиндрические червяки. У червяков с

прямолинейным профилем в осевом сечении по торцу витки очерчены

архимедовой спиралью. Поэтому его называют архимедов червяк

(обозначается ZA).

35

Рис.5.38 Профили резьбы червяка: а) прямолинейный; б) криволинейный.

Архимедов червяк подобен ходовому винту с трапецеидальной

резьбой. Его

можно нарезать на обычных токарных станка или

резьбошлифовальных станках.

Работоспособность червячных передач повышается с уменьшением

шероховатости поверхности и повышения HRC. Сейчас часто применяют

шлифованные высокотвердые червяки при твердости, превышающей

45HRC. Для шлифования требуются специальные шлифовальные круги

фасонного профиля. Это затрудняет обработку и снижает точность

изготовления. Поэтому архимедовы червяки изготавливают с

нешлифованными витками при твердости не превышающей 350НВ.

Для высокотвердых шлифованных витков применяют эвольвентные

червяки, имеющие следующие обозначения:

Z1 угол профиля n; ZN1- с прямолинейным профилем витка; ZN2- с

прямолинейным профилем впадины; ZK1- цилиндрический, образованный

конусом.

Эвольвентные червяки имеют эвольвентный профиль в торцовом

сечении и подобны косозубым эвольвентным колесам, у которых число

зубьев равно числу заходов червяка. Основные преимущества таких

червяков- возможность шлифования витков плоской стороной круга, но

для этого необходимы специальные червячно- шлифовальные станки.

Способ изготовления является решающим при выборе профиля

нарезки червяка, т.к. при одинаковом качестве изготовления форма

профиля мало влияет на работоспособность червячной передачи. Выбор

профиля нарезки связан также с формой инструмента для нарезания

червячного колеса.

Червячное колесо нарезают червячными фрезами, которые

являются копией червяка. Только они имеют режущие кромки и наружный

диаметр больше на двойной размер радиального зазора в зацеплении. При

нарезании заготовка колеса и фреза совершают такое же взаимное

движение, как и червячное колесо и червяк в передаче. Такой метод

36

автоматически обеспечивает сопряженность профилей и обуславливает

введение стандарта на основные геометрические параметры червяка:

- профильный угол сечения зуба (обычно равен 20);

m= p/-осевой модуль ( р- осевой шаг);

z1- число заходов червяка (может быть z1= 1; 2; 4);

q= d1/m.

Значения m и q стандартизированы. (m= 2; 2,5; 3,15…; q= 8; 10;

12,5...)

Кроме того, в справочнике Анурьева [5] стандартизированы

сочетания параметров: A, m, z2,z1, q, x.

Если червяк будет тонким, то из-за увеличенного прогиба

червячного вала нарушится правильность зацепления. Обычно принимают

q 0,25 z2.

Угол подъема винтовой линии = arctg (mz1/d1)= arctg (z1/q).

Диаметры (см. рис. 5.48) равны:

d1= qm; da1= d1+ 2m; df1= d1- 2,4 m.

Длину нарезанной части червяка b1определяют по условию

использования одновременного зацепления наибольшего числа зубьев с

помощью таблицы 5.4.

Таблица 5.4

x

-1,0

-0,5

0

+0,5

+1,0

Расчет длины нарезанной части червяка b1

Расчетные формулы для z1

1 и2

4

b1 (10,5 +z1)m

b1 (10,5 +z1)m

b1 ( 8 + 0,06z2)m

b1 ( 9,5 + 0,09z2)m

b1 ( 11+ 0,06z2)m

b1 ( 12,5 + 0,09z2)m

b1 ( 11 + 0,1z2)m

b1 ( 12,5 + 0,1z2)m

b1 ( 12 + 0,1z2)m

b1 ( 13 + 0,1z2)m

Примечание: 1. При промежуточном значении коэффициента х длину b1 вычисляют

по ближайшему пределу х, который дает большее значение b1.

2. Для шлифуемых и фрезеруемых червяков полученную по таблице длину b1

следует увеличить: на 25 мм - при m<10 мм; на 35- 40 мм при m= 10-16 мм; на 50

мм при m> 16мм.

ГОСТ 19650- 74 в приложении предусматривает расчет размеров для контроля

осевого профиля.

При нарезании червячного колеса без смещения параметры его

определяются из соотношений:

d2= z2m; da2= d2+ 2m; df2= d2- 2,4m; A= 0,5(q+z2)m.

(5.71)

По условию неподрезания

должно выполняться неравенство

z2 28. По условию прочности- z2 80.

37

Рис. 5.39

Сечение червяка и червячного

колеса

Ширина червячного колеса b2 и наружный диаметр daМ2, соответствуют углу обхвата (рис. 5.39) червяка колесом 290…120 (для силовых

передач). При этом sin= b2/(da1- 0,5 m). Для несиловых передач угол

обхвата равен 2= 45…60. Часто принимают b2= 0,75da1 .

В случае нарезания червячных колес со смещением или без

смещения используют один и тот же инструмент. Поэтому червяк,

являющийся аналогом инструмента, нарезают без смещения.

Смещение при нарезании червячных колес выполняют для

округления дробных значений межосевых расстояний до размеров

нормального ряда ( Aw= 40; 50; 63;…).

При заданном межосевом расстоянии коэффициент смещения

определяется из соотношения

x= Aw/m- 0,5(q+z2).

У червячного колеса со смещением параметры будут определяться

следующим образом:

da2= (z2+ 2+ 2x)m; df2= (z2- 2,4+ 2x)m.

Остальные размеры не меняются. Обычно x0,7 мм, хотя в

справочнике [5] дается значение -1 х +1 мм.

Стандартом установлено 12 степеней точности червячных передач,

зависящих от скорости скольжения; обработки червяка и колеса;

требований к эксплуатации: 3… 6 – для передач с высокой кинематической

точностью; 5…9- для силовых передач (см.табл. 5.5).

Особое внимание уделяют нормам точности монтажа, т.к. ошибки

положения колеса и червяка более вредны, чем в других зубчатых

передачах.

Таблица 5.5

Выбор степени точности червячной передачи

Степень Скорость

Обработка

Примечание

точности скольжени,

м/с

7

10

Закалка червяка, шлифовка и Подача с

полировка.

шенными

Колесо нарезается шоифрван- скоростями

повыи

38

8

5

9

2

ными

червячными

фрезами.

Обкатка под нагрузкой

Твердость червяка 350НВ.

Нешлифованное колесо нарезается шлифованной червячной

фрезой. Обкатка под нагрузкой.

Твердость червяка 350НВ.

Нешлифованное

колесо

нарезается любым способом.

малым шумом

Средние скорости

средние требования к шуму, габаритам, точности

Низкие скорости,

кратковременная

работа,

ручной

привод с пониженными требованиями

При нарезании червячных колес число зубьев не должно содержать

общих множителей с числом заходов червяка (z1). Это достигается при

сохранении стандартных параметров червяка (z1,m, q) заменой, например,

z2= 32 на z2= 31 или z2=33, z2= 36 –на 35 или 37 и т.д..

Для этих передач, чтобы не выходить за пределы допустимых

отклонений от передаточного отношения и не иметь x>1, требуется

применять специальные резцы.

В червячных передачах окружные скорости перпендикулярно

направлены и различны по величине. Здесь в относительном движении

начальные цилиндры не обкатываются, а скользят. При одном обороте

червяка колесо повернется на угол, охватывающий число зубьев колеса,

равное числу заходов червяка, т.е.передаточное отношение равно

i= n1/ n2= z2/ z1.

(5.72)

Число заходов червяка выполняет функцию числа зубьев шестерни

обычной зубчатой передачи. Так как z1не велико, то в червячных передачах

можно получить большое передаточное отношение (число) i= 10…80 (для

силовых), i- до 300 (в кинематических цепях).

Обычно ведущим является червяк. При движении витки червяка

скользят по зубьям колеса, как в винтовой паре. Скорость скольжения s

является геометрической суммой окружных скоростей 1 и 2

s= 1/ cos= (21+ 22)1/2,

(5.73)

где1=d1n1/60; 2=d2n2/60.

При проектном расчете

s 45*10-4n1Mкр21/3[м/с].

Причем 2/1= tg.

В червячных передачах 1>2 и поэтому здесь значительны потери на

трение, износ, значительна склонность к заеданию.

Коэффициент полезного действия червячной передачи при ведущем

червяке равен

3= tg /tg(+ ),

(5.74)

где - угол трения.

Если ведущим будет колесо, то

3= tg /tg(-).

(5.75)

39

При такая передача невозможна.

Коэффициенты трения рекомендуются в таблицах в зависимости от

sи . В качестве предварительных значений можно принять

3= 0,7…0,75 при z1=1;

3= 0,75…0,82 при z1=2;

3= 0,87…0,92 при z1=4.

В червячном зацеплении действуют следующие силы (см. рис. 5.40):

Ft1= Fa2= 2Mкр1/ d1;Ft2= Fa1= 2Mкр2/ d2;

Fr= Ft2tg- радиальная сила;

Fn= Ft2 /(cos*cos)- нормальная сила,

гдеFt1, Ft2- окружные силы, соответственно на червяке и колесе;

Fа1, Fа2- осевые силы, соответственно на червяке и колесе.

Расчет прочности осуществляется по контактным напряжениям и по

напряжениям изгиба.

Рис. 5.40

Силы в червячной

передаче.

Контактные напряжения определяются на базе формулы

H= 0,418 (qчЕпр/ пр)1/2.

В архимедовом червяке 1= (прямая) и поэтому

-1пр 2 cos2/ (d2cos).

По аналогии с косозубой передачей удельная нагрузка для червячной

передачи

qy= FnKп/ l= 2Mкр2KH/(d2d1acos),

(5.76)

гдеl=d1a/cos- суммарная длина линии контакта; a=1,8…2,2

торцовый коэффициент перекрытия в средней плоскости червячного колеса;

= 0,75 - коэффициент, учитывающий уменьшение длины контактной линии

из-за соприкосновения не по полной дуге обхвата.

В итоге

H= 1,18 [EnpMкр2КНcos2/( d22d1asin2)]1/2 ,

(5.77)

2 -1

1/3

Aw= 0,625 (q/z2+ 1){ EnpMкр2 /([H] qz 2)} .

(5.78)

Расчет червячной передачи выполняется разными методами. Здесь

расчет производится в соответствии с рекомендациями Анурьева В.И.[5].

40

По этому методу, приняв q/z2= 0,33 и используя формулу (5.78)

оцениваем межцентровое расстояние. Затем cучетом задания из таблицы в

[5] определяем стандартное сочетание: Aw; z‟2/z1; m; q; x; u.

Затем вычисляем z2= z‟2+1 и x= A/m- 0,5(q+ z2).

После этого определяются: d2= z2m; d1= qm; tg= z1/q.

Далее при угле обхвата 2= 100 вычисляется диаметр выступов

червяка da1= d1+ 2m

и ширина червячного колеса

b20,75da1.

Длину нарезанной части червяка определяем по методике Анурьева

(см. табл. 5.4).

По скорости скольжения ск= d1n1/(6*104*cos)на основании

рекомендаций Анурьева выбираем материал червяка и колеса.

Определяем затем торцовый коэффициент перекрытия

= [(0,03z22+ z2+ 1)1/2- 0,17z2+ 2,9]/2,95.

(5.79)

Приняв коэффициент, учитывающий длину контактной линии,

равным = 0,75, по формуле (5-90) определяем контактные напряжения,

которые не должны превышать допустимые.

По напряжениям изгиба рассчитываем только зубья колеса. Из-за

их переменного сечения введен в рассмотрение коэффициент формы

зубаYF, который для z2= 20 равен 1,98; для z2= 32 - 1,71;для z2= 40- 1,55; для

z2= 60- 1,40.

Определив далее окружную силу Ft2= 2Mкр2/d2для нормального

модуля mn= m*cos, рассчитаем напряжения изгиба

F= 0,7YFFtKF/(b2mn),

(5.80)

которые не должны превышать допустимые значения.

Затем уточняем к.п.д.

= tg/tg(+ ),

где выбирается из справочника.

5.12. Ременные передачи [4]

Ременная передача (рис. 5.45) состоит из двух шкивов (ведущего и

ведомого), соединенных ремнем, выполненным в виде замкнутого кольца

или восьмерки. Она относится к передачам с гибкими связями. Такая связь

может быть выполнена в виде ремня, имеющего в сечении форму

прямоугольника (плоский) (рис.5.46,а), трапеции (клинообразный)

(рис.5.46,б) или же круга (5.46,в).

41

Рис.5.45

Ременная

передача

d2

-d

1

Рис.5.46

Формы ремней

и шкивов.

Нагрузка передается силами трения между шкивами и ремнем.

Такие передачи широко применяют в различных станках, приборах.

Их часто используют при значительном удалении валов (конвейер). В

приборах используют пружинные пассики (рис. 5.46).

Критерием работоспособности являются: тяговая способность;

долговечность связи.

Линейные скорости движения шкивов равны:

1= d1n1/60; 2= 1(1- ),

(5.81)

где - коэффициент скольжения.

Передаточное отношение будет

i= n1/n2 = 1d2 /(2d1)= d2 /[d1(1-).

(5.82)

При нормальных условиях = 0,01…0,02.

Из-за вытяжки и провисания ремня угол и длина участка ремня

liменяются

= 180- ; = 2arcsin[(d2- d1)/(2A)].

(5.83)

Так как /2< 15, то sin (/2) примерно равен аргументу, и тогда

2(d2- d1)/(2A)= (d2- d1)/A [рад]или 57,3(d2- d1)/A.

= 180- 57,3(d2- d1)/A.

(5.84)

Длина ремня будет

l 2A+ 0,5(d1+ d2)+ (d2- d1)2/(4A),

(5.85)

Силы в зацеплении определяются из условия равновесия шкива

Mкр1= 0,5d1(F1- F2)= 0,5d1Ft,

(5.86)

42

где F1,F2 - соответственно, натяжения ведущей и ведомой ветвей; Ft=F1F2–окружная сила.

Натяжение ветвей может быть определено следующим образом:

ведущей

F1= F0+ F,

ведомой

F2= F0-F,

где F0 - предварительное натяжение ремня;

F- произвольное

приращение нагрузки.

Сложив эти силы, получим

F1+ F2= 2 F0..

Учитывая, что Ft=F1- F2, можно прийти к выражениям

F1=F0 +Ft/2; F2=F0 -Ft/2.

(5.87)

Эйлером установлена связь сил натяжения ветвей работающей

передачи с нагрузкой Ftи факторами трения ( - коэффициентом трения и

- углом обхвата)

F1=Ftexp()/[exp()- 1];

F2=Ft/[exp()- 1];

(5.88)

F0= 0,5Ft[exp()+1] /[exp()- 1],

Эти формулы позволяют также определить минимально

необходимое натяжение ремня F0, когда еще возможна передача заданной

нагрузки. Если будет выполняться неравенство

F0< 0,5Ft[exp()+1] /[exp()- 1],

(5.89)

то начнется буксование ремня.

Увеличение и благоприятно сказывается на работе передачи.

Эти выводы используются при создании конструкций клиноременных

передач с натяжным роликом.

Во время вращения на ремень действует центробежная сила,

ослабляющая полезное действие предварительного натяжения F0

F= f2,

(5.90)

где f- площадь сечения ремня.

Влияние этой силы существенно при >20 м/с. Наибольшие

напряжения создаются в ведущей ветви ремня

= 1+ + и,

(5.91)

где1= (F0+ 0,5Ft)/f= 0+ 0,5t; u= E= E/d- напряжения изгиба при

прохождении ремня по шкиву; t= Ft/f; - толщина ремня.

Чем больше 0, t, тем менее долговечен ремень. Рекомендуют для

клиноременных передач обеспечивать 0 1,5 МПа, для плоских ремней0 1,8 МПа.

В ременных передачах различают два вида скольжения: упругое

скольжение; буксование.

Первое наблюдается при любой нагрузке. Оно вызвано переходом

ремня из ведомой ветви к ведущей. Так как в ведущей ветви напряжения

43

больше, то на шкиве возникает зона (дуга упругого скольжения), когда

ремень удлиняется на величину . При переходе ремня в ведомую часть

происходит сокращение длины на величину .

Работоспособность

ременной

передачи

характеризуют

экспериментальными кривыми скольжения и к.п.д. (рис. 5.47).

Зона упругости

0

Зона частичного Поле буксобуксования

вания

Рис. 5.47

Характеристика ременной

передачи

Здесь = Ft/ (2F0)- коэффициент тяги; 0- критическое значение. Рабочую

нагрузку рекомендуют выбирать вблизи 0 и слева от нее. Зона частичного

буксования характеризует способность воспринимать кратковременные

перегрузки.

В промышленности применяют разные типы ремней.

Кожаные ремни обладают хорошей тяговой способностью и

высокой долговечностью; хорошо переносят колебания нагрузки. Однако

высокая стоимость и их дефицит ограничивают применение.

Прорезиненные

ремни,

будучи

прочными,

эластичными,

малочувствительны к влаге и колебаниям температуры. Эти ремни

успешно заменяют кожаные. Существует много конструкций таких

ремней. Одна из них показана на рис. 5.48

Рис. 5.48

Сечение прорезиненного ремня: