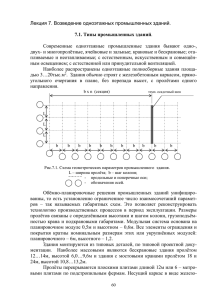

Методическое пособие по РГР "Технология возведения одноэтажного промышленного здания" Р.Х. Мухаметрахимов, А.Р. Галаутдинов, КГАСУ

реклама