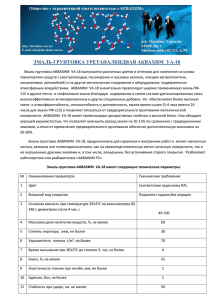

ИЗНОСОСТОЙКИЕ ПОКРЫТИЯ Оглавление 1. Карбид титана 2. Нитрид титана; 3. КАРБОНИТРИД ТИТАНА; 4. Алюмонитрид титана; 5. Покрытие TiALCN, ALTiCRN; 6. Карбид вольфрама – углерод (WC/C); 7. Наноструктурированные WC-CO покрытия; 8. Алмазоподобные покрытия (DLC); 9. Покрытия СrCN и CrN ; 10. Покрытия ZrN, ZrCN ; КАРБИД ТИТАНА Оглавление 4 Содержание 1. Введение 2. Механические свойства 3. Область применения 4. Примеры использования 5. Сравнение износостойких покрытий 6. Вывод о условиях применения покрытия 7. Методы нанесения покрытия 8. Выбор оборудования 9. Заключение 5 Введение Коэффици ент трения Темп. прим. Толщина, мкм Нанотвердость, ГПа Твердость Цвет Покрытие Сравнение износостойких покрытий TiN Золотистый 3000 HV 24 1–7 800°C 0,55 TiCN Серо-голубой 3400 HV 37 1–8 400°C 0,2 TiALN Фиолет.черный 2800 HV 32 1–5 700 – 800°С 0,55 TiAlCN медный фиолетовокрасный 3500 HV 28 1–4 800°C 0,2 Применение Примечание Детокартивное, Устойчивость к коррозии, механическим нанесение на инструмент, повреждениям, окислению, высокие промышленность адгезионные качества ,высокие эстетические качества в области изготовления Хорошо работает при ударных нагрузках фрезерного и резьбонарезного инструмента, а также деталей авиационной промышленности Покрытие инструментов с Увеличивает стойкость инструмента более большими термическими чем в четыре, препятствует образованию нароста нагрузками, обработка без на кромке инструмента, снижает вибрирование, СОЖ, твердая обработка препятствует возникновению холодных швов для защиты поверхностей, отличная коррозионная стойкость, подвергающихся твердость, ковкость, повышенную воздействию высоких трещиноустойчивость, улучшает адгезию. температур, агрессивных сред и различных видов износа 6 AlTiCrN Серебристый Коэффицие нт трения Темп. прим. Толщина, мкм Нанотвердость, ГПа Твердость Цвет Покрытие Сравнение износостойких покрытий 3000 HV 37 2–4 800°С 0,4 ZrN Бело-золотой 2200 HV 26 2–6 550°С 0,5 ZrCN Бледнокоричневый 2740 HV 31,1 2–6 600°С 0,55 TiC Светло-серый 3400 HV 37 2 – 10 700°С 0,4 Применение 7 Примечание для обработки абразивных или устойчивостью к изломам, сопротивлению к склонных к склеиванию материалов, внешнему налипанию, устойчивостью к коррозии применяется на высокоточном инструменте и твердосплавных фрезах, предназначенных для высокоскоростного фрезерования при больших подачах применение в качестве огнеупорного Среди нитридов наиболее стоек при высоких материала с высокими точками температурах, не окисляется до 900 – 1000 °С плавления и значительной стойкостью против окисления, для обработки стекловолокна, имеет более высокую пластичность, что нейлона, большинства полимерных положительно сказывается и на трещиностойкости, материалов, в качестве огнеупорного снижает наростообразование при обработке материала с высокими точками алюминиевых и титановых сплавов плавления и значительной стойкостью против окисления Режущий инструмент, Имеет высокую твёрдость, модуль Юнга, низкое авиакосмическая сфера, трение, хорошую коррозионную стойкость и микроэлектроника, теплопроводность, более высокую температуру полупроводниковая технология, плавления относительно других карбидов. Одна из детали машин, жаростойкие детали, самых высоких стойкостей к окислению элементы для реактивных относительно других карбидов. двигателей, детали, находящиеся под воздействием агрессивных сред. WC Cерого цвета 90 HRA - 100 – 250 1000°С Коэфф ициент трения Темп. прим. Толщи на, мкм Нанотвердо сть, ГПа Тверд ость Цвет Покры тие Сравнение износостойких покрытий 0,5 Применение 8 Примечание Карбид вольфрама-углерод Физико-механические характеристики карбидов используется преимущественно в вольфрама определяется степенью их дисперсности, качестве упрочняющих, химической чистотой и способом получения антикоррозионных, декоративных покрытий. Наноструктурированные WC-Co Свойства покрытия в основном зависят от способа покрытия можно использовать в нанесения, размера зёрен и способа получения различных отраслях исходного порошка WC, а также от % содержания Co промышленности для повышения в порошке. стойкости деталей к износу и коррозии. В инструментах для обработки упрочняющее покрытие, состоящее из атомов изделий; Использование углерода, обладающее твердостью алмаза и алмазоподобного покрытия вместо коэффициентом трения графита камней в часовых механизмах; Индустрия бритвенных станков WC-Co Светло-голубой 90 HRA - 100 – 250 500°C 0,55 DLC Светло-серый 3500 HV 10-30 5 – 40 400°C 0,2 CrCN Серебр. метал 600°C 0,2 – 0,3 Нанесение на штампы, бинарное неорганическое соединение металла прессформы, формы для литья и хрома и азота, чёрные кристаллы, не растворимые в детали машин + Декоративное воде CrN Сланцевосерый 2000 HV 18 1–6 700°C 0,3 – 0,4 Нанесение на штампы, бинарное неорганическое соединение металла прессформы, формы для литья и хрома и азота, чёрные кристаллы, не растворимые в детали машин воде Al2O3 Белый 9 по Мосу 12-13 9 – 40 выше 900°C 0,5 – 0,75 Автомобилестроение, приборостроение, авиационное 2250 HV 22 2–6 белый тугоплавкий порошок, следующими характеристиками обладающий Механические свойства Карбид титана относится к неорганическим металло-неметалическим износостойким покрытиям. Имеет светло-серую окраску. 9 Вывод о условиях применения покрытия • У TiC диффузионная стойкость ниже чем у TiN, поэтому хуже защищает от луночного износа; • Налипание стали на TiC более интенсивно чем на TiC и TiCN; • Al2О3 имеет преимущества при обработке углеродистых сталей; • TiN имеет большую пластичность, поэтому он замедляет рост трещин; • TiC обладает кристаллохимической совместимостью с твёрдыми сплавами; • TiC обладает высокой окислительной стойкостью; Для эффективного использования режущего инструмента, рекомендуется использовать многослойные покрытия, с внутренним подслоем из TiC 10 Область применения 11 Область применения 12 13 Примеры использования Примеры использования Исходные данные эксперимента Заготовка: Сталь 45; Инструмент: Твердый сплав Т15К6; Покрытие: Нитрид титана и Карбид титана; Подача на оборот: S=0,2 мм/об; Глубина резания: t=0,5 мм. Результат эксперимента: Коэффициент повышения стойкости инструмента: Выше у TiC в 3 – 4 раза; Коэффициент снижения температуры резания: Выше у TiC в 1,2 – 1,3 раза. 14 Влияние скорости резания на а) –изменение коэффициента повышения стойкости инструмента; б) изменение коэффициента снижения температуры резания. Примеры использования Сплав Режимы резания 𝜐, м/мин 𝑠, мм/об 𝑡, мм Т5К10 130 0,6 5 Т5К10+TiC 130 0,6 5 Т5К10 208 0,4 6 Т5К10+TiC 208 0,4 6 ВК6 56 0,6 5 ВК6+TiC 56 0,6 5 ВК6 110 0,3 3 ВК6+TiC 110 0,3 3 ВК6 80 – 60 0,9 – 0,3 2–4 ВК6+TiC 80 – 60 0,9 – 0,3 2–4 ВК6 100 0,5 3 ВК6+TiC 100 0,5 3 15 Обрабатываемый материал Твердость HB Стойкость, штук заготовок Сталь 38Х2МЮД 229 70 210 Сталь 40ХМ 217 50 200 Специальный чугун 225 20 60 Сплав 14Х14Н14В2М 269 30 66 Специальный чугун 225 50 150 Серый чугун 200 100 300 16 Примеры использования Группа применения по ИСО 513-91 Область применения Материал (приближенный отечественный аналог) Состав покрытия Общая толщина покрытия, мкм М20, К20 Получистовое точение жаропрочных и коррозионностойких сталей, высокоскоростное точение серых и шаровидных чугунов при постоянных условиях резания ВК6М TiC-TiN-Al2О3 12 Р25 Получистовое точение конструкционных сталей при постоянных условиях резания Т14К8 TiC-TiCN-Al2О3 10 Р20, М15, К15 Универсального применения - TiC-TiCN-Al2О3 4 Рекомендованные режимы резания Материал HB Сталь ≈215 ≈230 ≈270 ≈200 ≈225 Чугун Рекомендуемый режим резания 𝜐, 𝑠, 𝑡, м/мин мм/об мм 208 0,4 6 130 0,6 5 110 0,3 3 100 0,5 3 56 0,6 2 17 Методы нанесения покрытия 18 Методы нанесения покрытия. CVD Схема процесса химического осаждения покрытия из газовой фазы на твердосплавные СМП Газ носитель: H2 ; Осаждение: в поточных камерах; Реагенты: TiCl4 и CH4 ; Нагрев подложки: 1200°С скорость нанесения покрытия: 5 – 8 мкм/ч; Формула процесса: TiCl4 + CH4 = TiC + 4HCl 19 Методы нанесения покрытия. CVD 20 Методы нанесения покрытия. CVD Оптимальные режимы нанесения покрытий из карбида титана на различные стали Cталь Температура, °С Время, ч Толщина покрытия, мкм 45 1000 4,0 – 5,0 10,5 – 12,5 У8А 950 3,5 – 5,0 11,0 – 13,0 У10А 900 3,0 – 4,0 12,0 – 14,0 9ХС, ХВГ 1000 2,5 – 3,0 9,0 – 13,0 Х12М 1050 2,0 – 4,0 10,0 – 12,5 Давление в реакционном пространстве 0,3 – 8кПа 21 Методы нанесения покрытия. PVD 22 1 – подача напряжения смещения; 2 – держатель инструментов; 3 – инструмент; 4 – вакуумная камера; 5 – осаждаемый материал (Титан); 6 – магнитная система для магнетронного распыления; 7 – вакуумный насос; 8 – подача разрядного напряжения; 9 – ионный пучок; 10 – распыленный материал; 11 – реакционный газ (Азот и Метан); 12 – инертный газ (Аргон); 13 – катодное пятно; 14 – испаренный материал; 15 – подача ускоряющего напряжения; 16 – термокатод; 17 – тигель; 18 – электронный луч Магнетронное распыление 23 Вакуумно-дуговое испарение 24 Вакуумно-дуговое испарение Образование пара и капель 25 Электронно-лучевое испарение 1 – прикатодный, формирующий электрод; 2 – термоэлектродный катод; 3 – анод; 4 – поток электронов; 5 – система магнитной фокусировки; 6 – водоохлаждаемый тигель; 7 – поток пара; 8 – заслонка; 9 – подложкодержатель; 10 – система вакоумирования. 26 Сравнение методов 27 Электронно-лучевое испарение Вакуумно-дуговое испарение Магнетронные распыление + возможность регулирования в широких пределах скорости нанесения пленок, возможность нанесения сложных по химическому составу покрытий (оксидов и др.), хорошая адгезия и сплошность получаемых пленок. + получаемые покрытия имеют высокую прочность сцепления с подложкой, дисперсную структуру и малую пористость. Возможность распылять металлы и сложные сплавы, хорошая производительность. Скорость осаждения до единиц мкм/мин. + универсальность (можно наносить металлы, сплавы, диэлектрики, магнитные композиции), регулируемая скорость осаждения, способность получать равномерные по толщине пленки на больших поверхностях и относительно простая конструкция - сложность аппаратуры питания и управления, трудность испарения металлов высокой теплопроводности (медь, алюминий, серебро, золото) из водоохлаждаемого тигля, необходимость частой замены катода, а также питания высокими напряжениями. - Минус процесса вакуумнодугового испарения заключается в том, что если катодное пятно остаётся в точке испарения слишком долго, оно эмитирует большое количество макрочастиц или капельной фазы. - возможность распыления только проводящих материалов, способных эмитировать в разряд электроны, ионизирующие молекулы аргона и поддерживающие горение разряда; малая скорость роста плёнки (единицы нм/с) из-за значительного рассеивания распыляемых атомов материала в объёме рабочей камеры. Сравнение характеристик нанесения покрытий PVD- и CVD- методами 28 Характеристика CVD PVD Температура изделий при нанесении покрытия Зона поверхности изделий, на которую наносится покрытие 700 – 1100 °С 250 – 500 °С Максимальные габаритные размеры и форма обрабатываемых изделий Габаритные размеры ограничены размерами реакционных и вакуумных камер; возможность нанесения на разнотипные изделия Габаритные размеры ограничены размерами вакуумных камер; невозможность нанесения покрытий на разнотипные изделия Ограничения в исходном материале инструмента Нельзя наносить покрытия на закаленный инструмент с низкой температурой отпуска (например, изготовленный из стали У10, 9ХС, ХВГ, ШХ15, быстрорежущей стали и др.) Низкие адгезионные свойства при нанесении покрытий на инструмент из материала с низкой температурой отпуска (например, изготовленные из стали У10, 9ХС, ХВГ, ШХ15 и др.) Скорость напыления Толщина наносимого покрытия 5 – 8 мкм/ч 2 – 10 мкм (покрытия больше 3 мкм увеличивают радиус скругления режущей кромки) 15 – 20 мкм/ч 0,1 – 6 мкм (покрытия толщиной 3 – 6 мкм увеличивают радиус скругления режущей кромки) Твердость наносимых покрытий, ГПа 20 – 30 20 – 50 Все поверхности изделий, в том числе внутренние При неподвижном изделии — только зона, с внешним доступом непосредственно обращенная к источнику ионов, при вращении — вся рабочая поверхность, кроме закрытых внутренних зон Характеристика CVD PVD Коэффициент трения покрытия 0,4 – 0,6 по стали Температура окисления 400 – 600 °С покрытия Необходимость проведения Требуется дополнительная термическая термической обработки после обработка для снятия остаточных напряжений нанесения покрытия 0,1 – 0,5 400 – 1100 °С Не требуется Дополнительные операции, связанные с увеличением трудоемкости процесса Загрузка, выгрузка, охлаждение и чистка камеры Дополнительные затраты, связанные с увеличением себестоимости нанесения покрытия Проектирование и изготовление оснастки для установки и позиционирования конкретного инструмента Типичное время нанесения покрытия 3 – 5 ч на конкретную загрузку инструмента цикла Потребляемая мощность установок Экологические проблемы 20 – 40 кВт Токсичность взрывоопасность 29 3 ч (откачка, нагрев — 50 мин, очистка, травление — 20 мин, осаждение покрытия толщиной 2 мкм — 90 мин, охлаждение — 20 – 30 мин) 15 – 60 кВт используемых реагентов, Необходимость постоянной вытяжки, обеспечивающей отсутствие паров масла в рабочих помещениях и местной вытяжной вентиляции, включаемой при открытии вакуумной камеры и выгрузке инструмента Выбор оборудования 30 Пример выбора оборудования Нанесение TiC на твердосплавную фрезу. Исходные данные: 1) Скрытые поверхности отсутсвуют; 2) Размеры ⌀10х130; 3) Материал Т15К6; 4) Необходимая твёрдость покрытия: 40ГПа; 5) Толщина покрытия: 5 мкм. 6) Одновременная загрузка 150 кг заготовок. Результат: Установка Platin P300 31 32 Выбор оборудования CVD Установка C30S Установка RT-Parylene CVD-1 Установка C30S от COMELEC Установка CVD-1 от Shanghai Royal Technology Габаритные размеры, мм, ДхШхВ 2100 x 1370 x 2000 3050 х 1900 х 1680 Размеры вакуумной камеры в мм ∅ 295 x L 370 ∅ 800x L800 Максимальный размер обрабатываемой пластины До 320 мм До 750 мм Напряжение 400 В перем. тока 3 фаза + N + PE Частота / мощность 50 Гц / 15 кВт 50 Гц / 10 кВт 33 Выбор оборудования. PVD Установка 𝜋-300 фирмы Platin Установка PD500-G2 Установка Mbraun UNIvap 4S STATON OCTOARC PD500-G2 Габаритные размеры, мм, ДхШхВ 1660x2350x2300 3500х1800х2400 Размеры вакуумной камеры в мм Ширина 580x длина 580x высота 540 650 х 650 (диаметр х высота) Максимальная загрузка 200 кг 500 кг Осевой инструмент ø10 х 70 мм 504 шт. – 4,5 часа Концевые фрезы d10 x 130 мм (одна партия) – 350шт – 3 часа Пластины 20 х 6 мм - 1890 шт. – 4 часа; 15x15x5 мм (одна партия) – 3780 шт – 3,2часа Методика выбора покрытия Нанесение на инструмент 34 Методика выбора покрытия Нанесение на детали общего машиностроения 35 Заключение 36 1. Покрытия из карбида титана существенно продлевают срок эксплуатации режущего инструмента; 2. Материал может противостоять воздействию щелочей и агрессивных кислот; 3. Сегодня распространение получили многослойные покрытия, объединяющие в себе достоинства нескольких отдельных покрытий; 4. Большее распространение получил PVD метод нанесения покрытия благодаря тому, что у него почти отсутствуют недостатки в сравнение с CVD методом. НИТРИД ТИТАНА Оглавление 38 ВВЕДЕНИЕ Порошок нитрида титана Нитрид титана (систематическое название «мононитрид титана») – это бинарное химическое соединение титана с азотом, который по массе составляет от 14,8 до 22,6%. Данное соединение представляет собой фазу внедрения с широкой областью гомогенности и обозначается брутто-формулами от 𝑇𝑖10 𝑁6 до 𝑇𝑖𝑁 соответственно. Часто его называют «покрытием под золото» Сравнительная таблица износостойких покрытий Покрыт Цвет ие Твердо Нано- Толщ сть, твердос ина, HV ть, ГПа мкм Темп. прим., °C Коэффи Метод циент нанесен Применение трения ия TiN Золотис тый TiCN Сероголубо й 3400 37 1–8 400 0,2 PVD, CVD TiALN Фиолет овочерный 2800 32 1–5 700-800 0,55 PVD медный , фиолет TiAlCN овокрасны й 3000 3500 24 28 1–7 1–4 800 800 0,55 0,2 PVD, CVD PVD 39 Примечание Устойчивость к коррозии, механическим повреждениям, Декоративное, нанесение на окислению, высокие адгезионные инструмент, промышленность качества, высокие эстетические качества в области изготовления фрезерного и резьбонарезного Хорошо работает при ударных инструмента, а также деталей нагрузках авиационной промышленности увеличивает стойкость инструмента Покрытие инструментов с более чем в четыре, большими термическими препятствует образованию нароста нагрузками, обработка без на кромке инструмента, снижает СОЖ, твердая обработка вибрирование, препятствует возникновению холодных швов для защиты поверхностей, отличная коррозионная стойкость, подвергающихся воздействию твердость, ковкость, повышенную высоких температур, трещиноустойчивость, улучшает агрессивных сред и различных адгезию. видов износа Сравнительная таблица износостойких покрытий Покрыт Цвет ие Твердо Нано- Толщ сть, твердос ина, HV ть, ГПа мкм Темп. прим., °C AlTiCrN Серебр истый 3000 37 2–4 800 ZrN Белозолотой 2200 26 2–6 550 ZrCN Бледнокоричне вый 2740 31,1 2–6 600 40 Коэффи Метод Примечание циент нанесен Применение трения ия для обработки абразивных или склонных к склеиванию материалов, применяется на устойчивостью к изломам, высокоточном инструменте и сопротивлению к внешнему 0,4 PVD твердосплавных фрезах, налипанию, устойчивостью к предназначенных для коррозии высокоскоростного фрезерования при больших подачах применение в качестве огнеупорного материала с Среди нитридов наиболее стоек при 0,5 PVD температурах, не высокими точками плавления и высоких значительной стойкостью против окисляется до 900 – 1000 °С окисления, 0,55 PVD для обработки стекловолокна, нейлона, большинства имеет более высокую пластичность, полимерных материалов, в что положительно сказывается и на снижает качестве огнеупорного трещиностойкости, материала с высокими точками наростообразование при обработке плавления и значительной алюминиевых и титановых сплавов стойкостью против окисления Свойства TiN - Золотистый цвет - Толщина покрытия 1 – 7 мкм (высокотонкое) - Высокая твёрдость (2450 HV ≈ 85 HRC, 8 – 9 по Моосу), износостойкость, коррозионностойкость и прочность - Хорошая сопротивляемость механическим повреждениям - Максимальная температура применения покрытия составляет 800°С - Микротвёрдость 2050 кгс/мм2 - Коэффициент линейного теплового расширения 9,35·10-6 К-1 (25 – 1100°С) - Малый коэффициент трения на поверхности: 0,55 - Экологичность 41 Диаграмма состояния системы титан-азот 42 Свойства TiN - Решетка Гранецентрированная кубическая (ГЦК) с периодом 𝑎 = 0,4235 нм - Молярная масса 61,874 г/моль - Плотность 5440 кг/м3 - Удельное электрическое сопротивление 40 мкОм·см - Постоянная Холла: 0,67 - Магнитная восприимчивость: +0,8 - Модуль упругости 25600 кг/мм2 δ-фаза – мононитрид TiN с ГЦК решеткой 43 44 800 45 , ВК3 46 Сравнение сил резания и тепловых потоков при точении инструментом с покрытием TiN и без покрытия Обрабатываемый материал: Сталь 30ХГСА поверхности инструментальной основы поверхности инструментальной основы Материал режущего инструмента: ВК8 Влияние состава покрытия на мощность тепловых потоков через переднюю Qп (а), заднюю Qз (б) поверхности инструмента и итогового теплового потока Q (в): V = 160 м/мин; S = 0,3 мм/об; t = 1 мм; 1 – без покрытия; 2 – TiN; 47 Сравнение температур в режущем клине инструмента без покрытия (а) и с покрытием TiN (б) Обрабатываемый материал: Сталь 30ХГСА Материал режущего инструмента: ВК8 Режим обработки: поверхности инструментальной основы поверхности инструментальной основы Сравнение стойкости токарного инструмента без покрытия и с покрытием TiN Сплав Режимы резания 𝑉, м/мин 𝑆, мм/об 𝑡, мм Обрабатываемый материал P6M5 45 0,4 4 Серый чугун СЧ20 P6M5 c покр.TiN 45 0,4 4 ВК8 120 0,15 2 ВК8 с покр.TiN 120 0,15 2 P6M5 75 0,5 2,5 P6M5 c покр.TiN 75 0,5 2,5 ВК8 110 0,25 1,5 ВК8 с покр.TiN 110 0,25 1,5 Твердость, HB Стойкость, мин 190 19 51 Серый чугун СЧ20 190 31 65 Бронза БрА5 125 36 62 Бронза БрА5 125 47 86 48 Сравнение стойкости токарного инструмента без покрытия и с покрытием TiN Выводы: 1. C увеличением твердости обрабатываемого материла, стойкость режущего инструмента снижается. 2. Нанесение износостойкого покрытия TiN позволяет увеличить стойкость в 1,8 – 2,3 раза, по сравнению с инструментом без покрытия. 49 Сравнение стойкости сверел без покрытия и с покрытием TiN 50 Обрабатываемый материал: Сталь Х12М Материал инструмента: Р6М5 Диаметр сверла d = 6,2 мм Скорость резания V = 30 м/мин Подача f = 0,15 мм/об Длина обработки L = 22 мм СОЖ: эмульсия 5%. Вывод: нанесение износостойкого покрытия TiN увеличивает стойкость сверел в 1,6 раза. Способы получения 1) Взаимодействие тетрахлорида титана со смесью азота и водорода: 𝑡°𝐶 ≥ 1000°𝐶 2𝑇𝑖𝐶𝑙4 + 2𝑁𝐻3 → 2𝑇𝑖𝑁 + 6𝐻𝐶𝑙 + 𝐶𝑙2 2) Разложение аминохлоридов титана: 𝑇𝑖𝐶𝑙4 ∙ 4𝑁𝐻3 → 𝑇𝑖𝑁 + 𝐻𝐶𝑙 + 𝑁𝐻3 Процесс проходит с образованием промежуточного продукта TiNCl и последующим нагревом до 1000°C 3) Восстановление оксида титана углеродом в среде азота: 𝑡°𝐶 = 1000 − 1700°𝐶 2𝑇𝑖𝑂2 + 4𝐶 + 𝑁2 → 2𝑇𝑖𝑁 + 4𝐶𝑂 51 Способы получения 4) Синтез в плазме: 𝑇𝑖𝐶𝑙4 или порошок титана подают в струю плазмы, генерируемую СВЧплазмотроном. Плазмообразующим газом является азот. Порошки, полученные этим способом, имеют размеры 10 – 100 нм 5) Самораспространяющийся высокотемпературный синтез: Процесс самопроизвольного горения инициируют нагревом герметичного реактора, заполненного азотом и порошком титана 6) Непосредственное насыщение титана азотом: Насыщение титана (в виде порошка или стружки, также можно использовать гидрид титана) проводят обычно при температуре выше 1100°C в среде азота или диссоциированного аммиака. 52 Способы нанесения 53 Параметры основных методов нанесения тонкопленочных покрытий Способы нанесения 1) Физическое осаждение покрытий в вакууме (PVD) Сущность метода: Нитрид титана наносится на поверхности изделий физическим осаждением, в основе которого лежит испарение (распыление) вещества в вакуумной камере, с последующей ионизацией частиц, ускорением в электрическом (магнитном) поле в направлении к покрываемой поверхности и их конденсацией на этой поверхности в присутствии реакционного газа. Перевод твердого вещества в металлический пар может осуществляться: • катодным пятном вакуумной дуги • ионным пучком • электронным пучком при температуре 500 – 600 °С Испаряемое вещество: тугоплавкие металлы (Ti, Cr, Mo, Zr, Al и др.) Реакционные газы: азот, метан, кислород Получаемые покрытия: нитриды, карбиды или карбонитриды 54 1.1 Вакуумно-дуговое испарение 55 56 1.2 Электронно-лучевое испарение 1.3 Магнетронным распылением 57 Способы нанесения 2) Химическое осаждение (CVD) Сущность метода: В общем случае процессы CVD основаны на протекании гетерогенных химических реакций в парогазовой среде, окружающей СМП, в результате которых образуется износостойкое покрытие. Осаждение покрытий происходит в специальной печи в присутствии водорода в результате взаимодействия газообразных галогенидов (TiCl4, AlCl3) с составляющими смесей, например, при осаждении нитридов - с водородом (Н2 ) и азотом (N2 ). 𝑡°𝐶 ≥ 750°𝐶 2TiCl4 + 4H2 + N2 → 2TiN + 8HCl • Скорость нанесения покрытия 5 – 8 мкм/ч • Общая толщина покрытия может достигать 6 – 15 мкм 58 59 2) Химическое осаждение (CVD) Схема процесса химического осаждения покрытий из газовой фазы Плазменное напыление в СВЧ-плазматронах Сущность метода: Газы способны при определенных условиях переходить в состояние плазмы. При плазменной металлизации плазма образуется пропусканием плазмообразующего газа через дуговой разряд, который возбуждается между двумя электродами. Плазменная обработка осуществляется на специальных установках, называемых плазмотронами, или плазменными головками. • Процесс осуществляется без вакуума и особой газовой среды • В целях сокращения окисления нитрида титана кислородом для образования плазмы применяется аргон (из-за его инертных свойств) • В СВЧ-плазмотроне применяется азот 60 Плазменное напыление в СВЧ-плазматронах Принципиальная схема установки для плазменной металлизации 1 - порошковый дозатор, 2 - катод, 3 - рубашка охлаждения, 4 - изоляционная прокладка, 5 - сопло (анод), 6 - дуга, 7 - трубка подачи порошка, 8 - металлоплазменная струя, 9 - напыляемая поверхность. 61 Плазменное напыление в СВЧ-плазматронах Недостатки метода: 1. Слабая адгезия. Прочность прикрепления покрытия уступает методам PVD или CVD, напыление склонно отстаиваться; 2. Плёнка, покрывающая поверхность, строго неравномерна; 3. Декоративные свойства такой пленки невысокого качества; 4. Напыление за определенный промежуток времени может производиться несколько раз, поэтому изделие склонно к износу. • Плазмообразующий газ: аргон или азот и реже водород или гелий. • Температура плазменной струи: достигает 10 000 – 30 000°С. • Напыляемый материал: гранулированный порошок • Расход порошка: от 3 до 12 кг/ч 62 Сравнение методов PVD и CVD 63 Методика выбора оборудования 64 Физическое осаждение покрытий в вакууме (PVD) Для реализации PVD–метода применяется оборудование фирм: • Hauser (Нидерланды) • Oerlikon Balzers (Швейцария) • Platit (Швейцария) • Multi Arc Vacuum System (США) • CVD – Ricter Precision (США) • Rübig (Германия) • Ion Bond (Швейцария). В России такой метод реализуется в ООО «Технологические покрытия» (Москва) и ООО НПФ «Элан Практик» (Нижний Новгород). 65 Физическое осаждение покрытий в вакууме (PVD) Основные технические характеристики установки для нанесения износостойких покрытий модели Pi-411 PLUS TURBO фирмы Platit: • Максимальный объем покрытия [мм]: ø540 x 500 • Максимальная высота покрытия при заданной толщине покрытия: 414 мм • Максимальная нагрузка: 200 кг • Число испарителей (катодов), шт.: - боковые вращающиеся катоды (LARC®) : 3 - центральные вращающиеся катоды(CERC®) : 1 • Производительность, шт., при обработке: - осевого инструмента ø 10 x 70 мм (2 мкм) = 504 (цикл 4,5 ч) - твердосплавных пластин □ 14 x 6 мм (3 мкм) = 2940 (цикл 5,5 ч) - червячных фрез ø 80 x 180 мм (4 мкм) = 28 (цикл 7 ч) 66 Установка для нанесения покрытий PVD-методом Pi-411 PLUS TURBO Platit Физическое осаждение покрытий в вакууме (PVD) Установка PLATIT PI 111 PLUS STATON OCTOARC PD500-G2 Установка PLATIT PI 111 PLUS STATON OCTOARC PD500-G2 Габаритные размеры, мм, ДхШхВ 1500x1890x2120 3500х1800х2400 Размеры вакуумной камеры в мм Ширина 450 x длина 320(460) x высота 615 650 х 650 (диаметр х высота) Объем покрытия Ø355 x h460 мм Ø540 x h380 мм Максимальная загрузка 100 кг 500 кг Осевой инструмент ø10 х 70 мм 162 шт. – 3.5 часа Концевые фрезы d10 x 130 мм (одна партия) – 350шт – 3 часа Пластины 20 х 6 мм - 1080 шт. – 3.75 часа; 15x15x5 мм (одна партия) – 3780 шт – 3,2часа 67 68 Химическое осаждение (CVD) Основные технические характеристики установки для нанесения износостойких покрытий модели BPX pro 530S фирмы Bernex: • Диапазоны рабочих температур, ˚С: – HT-CVD: 900 – 1050 – MT-CVD: 700 – 900 • Максимальная масса загрузки, кг: 340 • Размеры реактора – Диаметр: 530 мм – Высота реактора: 1250 мм • Зоны нагрева: 4 шт. • Потребляемая мощность(максимальная), кВт: 95 • Рабочий диапазон давления: 200 – 90000 Па Установка для нанесения покрытий CVD-методом BPX pro 530S фирмы Bernex 69 Химическое осаждение (CVD) Установка C20S от COMELEC Установка MC-100 от ANNEALSYS Установка C20S от COMELEC Установка MC-100 от ANNEALSYS Габаритные размеры, мм, ДхШхВ 1180 x 500 x 750, 90 кг 700 х 1700 х 1500, 600 кг Размеры вакуумной камеры в мм ∅ 200 x L 210 ∅ 450x L800 Максимальный размер обрабатываемой пластины До 150 мм До 150 мм Напряжение 400 В перем. тока 3 фаза + N + PE 3 х 400В+N+Gr или 3 х 220В+Gr, 50Гц Частота / мощность 50 Гц / 3,5 кВт 50 Гц / 15 кВт Плазменное напыление в СВЧ-плазматронах Характеристики полуавтоматической системы Sulzer Metcо: • Система управления скоростью подачи с обратной связью постоянно отслеживает вес системы бункера и регулирует скорость подачи материала в пределах ± 1 г/мин • Самокалибрующееся и самообучающееся программное обеспечение устраняет необходимость выполнять ручную проверку скорости подачи • Большие, легко очищаемые бункеры для порошка • Цифровой интерфейс с прямым вводом скорости подачи и локальной индикацией расхода и давления газа-носителя. Полуавтоматическая система Sulzer Metcо 70 Пример выбора оборудования Нанесение TiN на свело P6M5 ⌀8 мм. Исходные данные: 1) Скрытые поверхности отсутсвуют; 2) Размеры ⌀8х115; 3) Материал Р6М5; 4) Одновременная загрузка 375 заготовок. Результат: Pi-411 PLUS TURBO Platit 71 Методика выбора покрытия Нанесение на инструмент 72 Методика выбора покрытия Нанесение на детали общего машиностроения 73 Заключение 1. Нитрид титана широко применяется в качестве декоративного покрытия, способного долго сохранять эстетические качества и защищать от коррозии за относительно небольшую цену. 2. Данный материал абсолютно безвреден для людей, поэтому применяется в медицине. 3. Применяется для повышения эрозионной и коррозионной стойкости, снижения коэффициента трения, повышения ресурса деталей и механизмов, работающих при температурах до 800 °С. 4. Применяется в качестве износостойкого покрытия для режущего инструмента (в основном из быстрорежущих сталей и твердых сплавов группы ВК), при нагреве инструмента не более 800 °С из-за низкой стоимости относительно других покрытий. 74 Список использованных источников 1. Самсонов Г. В. «Нитриды». — Наукова думка, 1969. — С. 133—158. — 380 с. 2. Самсонов Г. В., Виницкий И. М. «Тугоплавкие соединения (справочник)». — Металлургия, 1976. — С. 560. 3. Лучинский Г. П. «Химия титана». — Химия, 1971. — С. 168—170. — 472 с. 4. Краснокутский Ю. И., Верещак В. Г. «Получение тугоплавких соединений в плазме». — Вища шк., 1987. — С. 134—139. — 200 с. 5. Степанчук А. Н., Билык И. И., Бойко П. А. «Технология порошковой металлургии». — Высшая школа, 1985. — С. 169—170. — 415 с. 6. Григорьев С.Н. Методы повышения стойкости режущего инструмента. – М.:Машиностроение, 2011. –368 с. 7. Молчанова Е.К. Атлас диаграмм состояния титановых сплавов 1964. 392 с. 8. Арзамасов Б.Н., Братухин А.Г., Елисеев Ю.С., Панайоти Т.А. Ионная химико-термическая обработка сплавов. М.: Изд-во МВТУ им Баумана, 1999, – 400 с. 9. Гольдшмидт Дж. Сплавы внедрения: Пер. с англ. М.: Мир, 1971. Т. 1.424 с. 10.Кудинов В.В., Бобров Г.В. Нанесение покрытий напылением. Теория, технология и оборудование. Учебник для вузов. М.: Металлургия, 1992. – 432 с. 11.Табаков, В. П. Износостойкие покрытия режущего инструмента, работающего в условиях непрерывного резания / В. П. Табаков, А. В. Чихранов. - Ульяновск: УлГТУ,2007. - 255 с. 75 КАРБОНИТРИД ТИТАНА Оглавление Оглавление Введение Тип покрытия Механические свойства покрытия Область применения Режимы работы Методы нанесения покрытия Выбор оборудования Пример ТП нанесения покрытия Сравнение износостойких покрытий Методика выбора покрытия 77 78 Введение TiC + Высокая твердость 3400 HV – Низкая диффузионная стойкость TiN TiC N + Высокая диффузионная стойкость Тип покрытия 79 Инструменты с покрытием TiCN • Карбонитрид титана TiCN относится к неорганическим металло-неметаллическим износостойким покрытиям. • Покрытие имеет серо-голубой цвет. • Покрытия из карбонитрида титана могут быть однослойными и многослойными, а также могут использоваться в роли отдельных слоев многослойного покрытия. Механические свойства покрытия • Высокая твердость (до 3400 HV). • Низкий коэффициент трения по стали (0,25) • относительно невысокую стойкость к окислительному износу (максимальная рабочая температура – 400°С). • Являются достаточно хрупкими. • Оптимальная толщина покрытия составляет 1 – 8 мкм. Инструменты с покрытием TiCN 80 Область применения • Покрытие находит применение как в качестве твердого покрытия на инструмент, работающий при ударных нагрузках, так и снижающего трение износостойкого покрытия на детали машин. • Наиболее широкое распространение покрытие получило в области изготовления фрезерного и резьбонарезного инструмента, а также на штампы, пресс-формы и всевозможные детали машин. Инструменты с покрытием TiCN 81 82 Режимы работы 83 84 85 Зависимость стойкости Т (мин) СМП с износостойкими покрытиями от скорости резания V (м/мин) при обработке стали 40Х и hз=0,2 мм • Материал – сталь 40Х. • Критерий износа СМП - фаска износа по задней поверхности с наибольшей предельно допустимой её длиной hз = 0,2 мм • Подача s = 0,13 мм/об • Глубина резания t = 1 мм • СМП - WNMG080404 1 - без покрытия, 2 - с покрытием TiN, 3 - с покрытием AlTiN, 4 - с покрытием TiCN • Для увеличения стойкости инструмента применяются оптимизированные TiCN-MP покрытия. Эффективность обычного и оптимизированного покрытия TiCN-MP применительно к вырубным штампам показана на рисунке Эффективность оптимизированного покрытия TiCN-MP в сравнении с обычным 86 87 • Проведенные исследования работоспособности режущего инструмента с многослойными покрытиями при торцевом фрезеровании заготовок из стали 12Х18Н10Т показали, что применение многослойных покрытий, включающих TiCN, повышает период стойкости инструмента из ВК6 по сравнению с однослойными покрытиями TiN в 1,5 – 2 раза в зависимости от конструкции покрытия и режимов резания Влияние скорости резания (а) и подачи (б) на период стойкости пластин ВК6 при торцовом фрезеровании заготовок из стали 12Х18Н10Т: а) Sz=0,2 мм/зуб; б) V=196 м/мин; t=0,5 мм; В=15 мм Схема фрезерования – встречная Станок – 6Р12 1 – без покрытия; 2 – TiN; 3 – TiN-TiCN-TiN Примеры использования покрытия в составе многослойных покрытий Обработка жаропрочных сплавов с малыми и средними скоростями резания; покрытие PVD. Толщина покрытия 8 – 12 мкм 1 слой Обработка нержавеющих сталей и чугунов со средними скоростями резания; покрытие CVD 88 Обработка стали с малыми и средними скоростями резания; покрытие CVD. Толщина покрытия 10 мкм 3 слоя Обработка стали и серого чугуна, в том числе с высокими скоростями резания; покрытие CVD. Толщина покрытия 10 мкм 3 слоя Методы нанесения покрытия 89 При изготовлении твердосплавного инструмента карбонитрид титана наносится двумя методами: • метод химического осаждения покрытия из газовой среды (CVD); • метод физического осаждения покрытия в вакууме (PVD). Метод химического осаждения покрытия из газовой среды (CVD) • Осаждение покрытий происходит в специальной печи в присутствии водорода в результате взаимодействия газообразного галогенида (TiCl4) с метаном и азотом. • Формула химической реакции: • TiCl4 + 2H2 +N2+CH4 = TiCN + 4HCl • Температуры превышают 750 ᵒС; • Скорость нанесения покрытий 5 – 8 мкм/ч; • Давление более 10^2 Па • Толщина 6 – 15 мкм и более. 90 Метод физического осаждения покрытия в вакууме (PVD) • В основе PVD–методов, как правило, лежит испарение (распыление) вещества в вакуумной камере, с последующей ионизацией частиц, ускорением в электрическом (магнитном) поле в направлении к покрываемой поверхности и их конденсацией на этой поверхности в присутствии реакционного газа. • Температуры ниже 500°С; • Скорость нанесения покрытий 15 – 20 мкм/ч; • Давление менее 102Па; • Толщина 2 – 6 мкм. 91 Принципиальные схемы нанесения покрытий на режущий инструмент PVD-методами: 1. электронно-лучевое испарение 92 2. Вакуумно-дуговое испарение 93 3. Магнетронное распыление 94 Методика выбора оборудования 95 Пример выбора оборудования CVD PVD PVD Э-Л испарение • Нет скрытых поверхностей • Габариты детали: ∅8; L=50 • Толщина 4 мкм • Оптимальная партия: 150 шт. • Состав покрытия средней сложности PLATIT PI 111 PLUS 96 Примеры оборудования для нанесения STATON OCTOARC PD500-G2 методом PVD Установка PLATIT PI 111 PLUS Установка PLATIT PI 111 PLUS STATON OCTOARC PD500-G2 Габаритные размеры, мм, ДхШхВ 1500x1890x2120 3500х1800х2400 Размеры вакуумной камеры в мм Ширина 450 x длина 320(460) x высота 615 650 х 650 (диаметр х высота) Объем покрытия Ø355 x h460 мм Ø540 x h380 мм Максимальная загрузка 100 кг 500 кг Осевой инструмент ø10 х 70 мм 162 шт. – 3.5 часа Концевые фрезы d10 x 130 мм (одна партия) – 350шт – 3 часа Пластины 20 х 6 мм - 1080 шт. – 3.75 часа; 15x15x5 мм (одна партия) – 3780 шт – 3,2часа 97 Примеры оборудования для нанесения Установка MC-100 от ANNEALSYS методом CVD Установка C20S от COMELEC Установка C20S от COMELEC Установка MC-100 от ANNEALSYS Габаритные размеры, мм, ДхШхВ 1180 x 500 x 750, 90 кг 700 х 1700 х 1500, 600 кг Размеры вакуумной камеры в мм ∅ 200 x L 210 ∅ 450x L800 Максимальный размер обрабатываемой пластины До 150 мм До 150 мм Напряжение 400 В перем. тока 3 фаза + N + PE 3 х 400В+N+Gr или 3 х 220В+Gr, 50Гц Частота / мощность 50 Гц / 3,5 кВт 50 Гц / 15 кВт 98 99 Сравнение PVD-методов Электронно-лучевое испарение Вакуумно-дуговое испарение Магнетронные распыление возможность регулирования в широких пределах скорости нанесения пленок, возможность нанесения сложных по химическому составу покрытий (оксидов и др.), хорошая адгезия и сплошность получаемых пленок. + получаемые покрытия имеют высокую прочность сцепления с подложкой, дисперсную структуру и малую пористость. Возможность распылять металлы и сложные сплавы, хорошая производительность. Скорость осаждения до единиц мкм/мин. + универсальность (можно наносить - сложность аппаратуры питания и - Минус процесса вакуумнодугового испарения заключается в том, что если катодное пятно остаётся в точке испарения слишком долго, оно эмитирует большое количество макрочастиц или капельной фазы. - возможность + управления, трудность испарения металлов высокой теплопроводности (медь, алюминий, серебро, золото) из водоохлаждаемого тигля, необходимость частой замены катода, а также питания высокими напряжениями. металлы, сплавы, диэлектрики, магнитные композиции), регулируемая скорость осаждения, способность получать равномерные по толщине пленки на больших поверхностях и относительно простая конструкция распыления только проводящих материалов, способных эмитировать в разряд электроны, ионизирующие молекулы аргона и поддерживающие горение разряда; малая скорость роста плёнки (единицы нм/с) из-за значительного рассеивания распыляемых атомов материала в объёме рабочей камеры. Сравнение характеристик нанесения покрытий PVD- и CVD-методами Характеристика CVD PVD Температура изделий при нанесении покрытия 700–1100 °С 250–500 °С Зона поверхности изделий, на которую наносится покрытие Все поверхности изделий, в том числе внутренние с внешним доступом При неподвижном изделии — только зона, непосредственно обращенная к источнику ионов, при вращении — вся рабочая поверхность, кроме закрытых внутренних зон Максимальные габаритные размеры и форма обрабатываемых изделий Габаритные размеры ограничены размерами реакционных и вакуумных камер; возможность нанесения на разнотипные изделия Габаритные размеры ограничены размерами вакуумных камер; невозможность нанесения покрытий на разнотипные изделия Ограничения в исходном материале инструмента Нельзя наносить покрытия на закаленный инструмент с низкой температурой отпуска (например, изготовленный из стали У10, 9ХС, ХВГ, ШХ15, быстрорежущей стали и др.) Низкие адгезионные свойства при нанесении покрытий на инструмент из материала с низкой температурой отпуска (например, изготовленные из стали У10, 9ХС, ХВГ, ШХ15 и др.) Скорость напыления 5-8 мкм/ч 15-20 мкм/ч 100 101 Характеристика CVD PVD Толщина наносимого покрытия 2 – 10 мкм (покрытия больше 3 мкм увеличивают радиус скругления режущей кромки) 0,1 – 6 мкм (покрытия толщиной 3 – 6 мкм увеличивают радиус скругления режущей кромки) Твердость наносимых покрытий, ГПа 20 – 30 20 – 50 Коэффициент трения покрытия по стали 0,4–0,6 0,1 – 0,5 Температура окисления покрытия 400 – 600 °С 400 – 1100 °С Необходимость проведения термической обработки после нанесения покрытия Требуется дополнительная термическая обработка для снятия остаточных напряжений Не требуется Дополнительные операции, связанные с увеличением трудоемкости процесса Загрузка, выгрузка, охлаждение и чистка камеры 102 Характеристика CVD PVD Дополнительные затраты, связанные с увеличением себестоимости нанесения покрытия Проектирование и изготовление оснастки для установки и позиционирования конкретного инструмента Типичное время цикла нанесения покрытия 3 – 5 ч на конкретную загрузку инструмента 3 ч (откачка, нагрев — 50 мин, очистка, травление — 20 мин, осаждение покрытия толщиной 2 мкм — 90 мин, охлаждение — 20 – 30 мин) Потребляемая мощность установок 20 – 40 кВт 15 – 60 кВт Экологические проблемы Токсичность используемых реагентов, взрывоопасность Необходимость постоянной вытяжки, обеспечивающей отсутствие паров масла в рабочих помещениях и местной вытяжной вентиляции, включаемой при открытии вакуумной камеры и выгрузке инструмента Пример технологического процесса нанесения покрытия 1. Контроль поступающих под напыление метчиков на наличие дефектов поверхности (трещин, пор, раковин и др.) с помощью метода капиллярной дефектоскопии. 2. Предварительная очистка метчиков перед напылением, включающая ультразвуковое обезжиривание в моющем растворе (ТМС-31), ультразвуковую промывку в горячей воде, промывку в дистиллированной воде, сушку и промывку гидролизным спиртом. 3. Нанесение масок на хвостовую часть 4. Предварительный подогрев оснастки с установленными метчиками до температуры 300 – 350 °С и выдержкой в течение 15 – 20 мин с целью уменьшения времени разогрева метчиков и снижения количества микродуг в процессе ионно-плазменного травления в вакууме. 5. Электронно-лучевое напыление, проводимое в три этапа: 5.1. Очистка поверхности пластин от загрязнений бомбардировкой ионами аргона в тлеющем разряде; 5.2. Распыление, активация и нагрев поверхности метчика бомбардировкой ионами Ti в дуговом разряде; 5.3. Напыление TiСN на поверхности метчика путем осаждения в вакууме из высокоскоростного плазменного потока. 6. Снятие масок 7. Укупорка 103 Сравнение износостойких покрытий Покрыт ие Цвет НаноТвердо Толщина твердость, сть , мкм ГПа TiN Золотист 3000 ый HV TiCN Сероголубой TiALN 3400 HV Фиолет.- 2800 черный HV медный фиолето 3500 TiAlCN воHV красный 24 37 32 28 1–7 1–8 1–5 1–4 Темп. прим. 800°C 400°C 700-800°С 800°C Коэфф ициент трения 0,55 0,2 0,55 0,2 Серебрис 3000 тый HV 37 2–4 800°С 0,4 Белозолотой 2200 HV 26 2–6 550°С 0,5 Бледно2740 ZrCN коричнев HV ый 31,1 2–6 600°С 0,55 AlTiCrN ZrN Применение Примечание Детокартивное, нанесение на инструмент, промышленность Устойчивость к коррозии, механическим повреждениям, окислению, высокие адгезионные качества ,высокие эстетические качества в области изготовления фрезерного и резьбонарезного инструмента, а также деталей авиационной промышленности Покрытие инструментов с большими термическими наргрузками, обработка без СОЖ, твердая обработка Хорошо работает при ударных нагрузках для защиты поверхностей, подвергающихся воздействию высоких температур, агрессивных сред и различных видов износа увеличивает стойкость инструмента более чем в четыре, препятствует образованию нароста на кромке инструмента, снижает вибрирование, препятствует возникновению холодных швов отличная коррозионная стойкость, твердость, ковкость, повышенную трещиноустойчивость, улучшает адгезию. для обработки абразивных или склонных к устойчивостью к изломам, сопротивлению к склеиванию материалов, применяется на внешнему налипанию, устойчивостью к коррозии высокоточном инструменте и твердосплавных фрезах, предназначенных для высокоскоростного фрезерования при больших подачах применение в качестве огнеупорного материала с Среди нитридов наиболее стоек при высоких высокими точками плавления и значительной температурах, не окисляется до 900 – 1000 °С стойкостью против окисления, для обработки стекловолокна, нейлона, имеет более высокую пластичность, что большинства полимерных материалов, в качестве положительно сказывается и на огнеупорного материала с высокими точками трещиностойкости, снижает наростообразование плавления и значительной стойкостью против при обработке алюминиевых и титановых сплавов окисления 104 Методика выбора покрытия для инструмента 105 Методика выбора покрытия для деталей машин 106 АЛЮМОНИТРИД ТИТАНА Оглавление 108 Содержание 1. Общие сведения об TiAlN 2. Область применения 3. Примеры повышения стойкости инструмента 4. Рекомендации по назначению скорости резания 5. Способы нанесения покрытия 6. Оборудование для нанесения покрытия и методика его выбора 109 Покрытие TiAlN Нитрид алюминия титана (TiAlN) или нитрид титана алюминия (AlTiN; для содержания алюминия более 50%) представляет собой группу метастабильных твердых покрытий, состоящих из азота и металлических элементов алюминия и титана. Алюмонитрид титана образует очень износостойкие слои, защищает инструмент от износа поверхности, снижает энергоемкость, повышают надежность инструмента. Сверла и фрезы из твердого сплава покрытые алюминий нитрид титаном (TiAlN) Общие характеристики • микротвердость 30 – 33 ГПа; • фиолетово-черный цвет покрытия; • Толщина 1 – 5 мкм; • Коэффициент трения 0,55; отличная стойкость к высоким температурам (700 – 800°С); • подходит для высокоскоростной обработки; • • 110 можно использовать без СОЖ. Концевые фрезы с покрытием из алюмонитрид титана Область применения Областью применения инструментов с покрытием TiAlN является обработка с большими термическими нагрузками на инструмент. Без инструментов с покрытием TiAlN невозможно реализовывать высокоскоростную обработку, обработку без применения СОЖ, обработку материалов в твердом состоянии (твердая обработка). 111 HSS метчики диаметром 30 с покрытием алюминий нитрида титана (TiAlN). Различие в стойкости цельных твердосплавных сверл при обработке стали без применения СОЖ Повышение доли алюминия увеличивает способность покрытия выдерживать высокие термические нагрузки. Такое покрытие обладает очень высокой износостойкостью. Инструмент: цельное твердосплавное сверло d=6,8 мм Режимы обработки: аe, мм Vc, м/мин f, мм/об ap, мм 3,4 80 0,15 30 112 Различие в стойкости цельных твердосплавных сверл при обработке стали без применения СОЖ Пример повышения стойкости инструмента 113 Сравнение производительности при сверлении Так, например, при сверлении отверстия диаметром 8 мм, при скорости резания 80 м/мин, подачей 0,15 мм/об и глубиной отверстия 30 мм, сверлом без покрытия возможно обработать 47 отверстий, с покрытием TiN – 100, а с покрытием TiAlN – 248. Инструмент: цельное твердосплавное сверло d=8 мм Режимы обработки: аe, мм Vc, м/мин f, мм/об ap, мм 4 80 0,15 30 114 Эффективность покрытия TiAlN при эксплуатации цельных твердосплавных фрез с эмульсией и без Эффективность покрытия TiAlN при эксплуатации цельных нее твердосплавных фрез с эмульсией и без нее На рисунке показана эффективность покрытия TiAlN при эксплуатации цельных твердосплавных фрез с эмульсией и без нее. Покрытие TiAlN также может быть оптимизировано для конкретного случая применения. Инструмент: цельная твердосплавная фреза d=12 мм z=4 Режимы обработки: аe, мм Vc, м/мин fz, мм/об 0,5 200 0,05 ap, мм 12 115 Стойкость инструмента в зависимости от типа покрытия Стойкость инструмента в зависимости от типа покрытия Например, при нанесении оптимизированного покрытия TiAlN на быстрорежущие развертки их стойкость возрастает более чем в четыре раза по сравнению с инструментом без покрытия и более чем в два раза по сравнению с покрытием из TiN. Инструмент: развертка из быстрорежущей стали d=6,2 мм Режимы обработки: аe, мм Vc, м/мин fz, мм/об 3,1 70 0,35 ap, мм 32 Преимущества покрытия препятствует удерживанию стружки при обработке (особенно у мягких материалов); 116 • препятствует образованию нароста на кромке инструмента; • • снижения трения инструмента; • снижения вибрирования; • повышения скорости резания на 40 – 60 %; повышения стойкости инструмента на 400 – 600 %. • Метчик М6х1 6H HSS с покрытием TiAlN Скорости резания для износостойких покрытий при точении Обозначение материала Состояние материала 117 Материал покрытия Твердость TiAlN TiAlN/AlTiN+TiN TiCN+TiN AlTiN+TiN Конструкционная сталь, стальное литьё, автоматная Отпущенная 125 HB сталь <0,25% C. Конструкционная сталь, стальное литьё, автоматная Отпущенная 190 HB сталь >= 0,25% C. Конструкционная сталь, стальное литьё, автоматная Закалённая и 250 HB сталь <0,55% C. отпущенная Конструкционная сталь, стальное литьё, автоматная Отпущенная 220 HB сталь = 0,55% C. Конструкционная сталь, стальное литьё, автоматная Закалённая и 300 HB сталь = 0,55% C. отпущенная Низколегированная сталь и стальное литьё (менее 5% Отпущенная 200 HB легирующих элементов). Низколегированная сталь и стальное литьё (менее 5% Закалённая и 275 HB легирующих элементов). отпущенная Низколегированная сталь и стальное литьё (менее 5% Закалённая и 300 HB легирующих элементов). отпущенная Низколегированная сталь и стальное литьё (менее 5% Закалённая и 350 HB легирующих элементов). отпущенная Высоколегированная сталь, стальное литьё и Отпущенная 200 HB инструментальная сталь. Высоколегированная сталь, стальное литьё и Закалённая и 325 HB инструментальная сталь. отпущенная Ферритная/мартенс Нержавеющая сталь. 200 HB итная 120 – 200 m/min 120 – 240 m/min 230 – 400 m/min 120 – 200 m/min Нержавеющая сталь. 130 – 230 m/min 140 – 245 m/min Мартенситная 240 HB 90 – 150 m/min 100 – 200 m/min 200 – 350 m/min 100 – 170 m/min 70 – 120 m/min 80 – 200 m/min 160 – 320 m/min 80 – 150 m/min 70 – 130 m/min 90 – 220 m/min 190 – 340 m/min 90 – 160 m/min 70 – 120 m/min 80 – 150 m/min 140 – 300 m/min 80 – 130 m/min 70 – 130 m/min 80 – 180 m/min 160 – 320 m/min 80 – 150 m/min 70 – 120 m/min 70 – 150 m/min 150 – 300 m/min 70 – 130 m/min 50 – 120 m/min 60 – 150 m/min 140 – 250 m/min 60 – 120 m/min 50 – 100 m/min 50 – 120 m/min 130 – 230 m/min 50 – 100 m/min 70 – 120 m/min 80 – 150 m/min 160 – 300 m/min 80 – 130 m/min 50 – 100 m/min 50 – 130 m/min 130 – 230 m/min 50 – 100 m/min 160 – 250 m/min 170 – 265 m/min 160 – 280 m/min 60 – 160 m/min – 50 – 180 m/min Скорости резания для износостойких покрытий при фрезеровании Обозначение материала Состояние материала Твердость Материал покрытия TiAlN Конструкционная сталь, стальное литьё, автоматная сталь <0,25% C. Конструкционная сталь, стальное литьё, автоматная сталь >= 0,25% C. Конструкционная сталь, стальное литьё, автоматная сталь <0,55% C. Конструкционная сталь, стальное литьё, автоматная сталь = 0,55% C. Конструкционная сталь, стальное литьё, автоматная сталь = 0,55% C. Низколегированная сталь и стальное литьё (менее 5% легирующих элементов). Низколегированная сталь и стальное литьё (менее 5% легирующих элементов). Низколегированная сталь и стальное литьё (менее 5% легирующих элементов). Низколегированная сталь и стальное литьё (менее 5% легирующих элементов). Высоколегированная сталь, стальное литьё и инструментальная сталь. Высоколегированная сталь, стальное литьё и инструментальная сталь. Нержавеющая сталь. Нержавеющая сталь. 118 TiAlN/AlTiN+TiN TiCN+TiN AlTiN+TiN Отпущенная 125 HB 210 – 300 m/min 210 – 300 m/min 230 – 400 m/min 150 – 200 m/min Отпущенная 190 HB 200 – 280 m/min 200 – 280 m/min 200 – 350 m/min 140 – 190 m/min Закалённая и отпущенная 250 HB 200 – 260 m/min 200 – 260 m/min 160 – 320 m/min 140 – 190 m/min Отпущенная 220 HB 180 – 250 m/min 180 – 250 m/min 190 – 340 m/min 130 – 180 m/min Закалённая и отпущенная 300 HB 180 – 240 m/min 180 – 240 m/min 140 – 300 m/min 130 – 170 m/min Отпущенная 200 HB 170 – 240 m/min 170 – 240 m/min 160 – 320 m/min 120 – 160 m/min 275 HB 160 – 230 m/min 160 – 230 m/min 150 – 300 m/min 120 – 140 m/min 300 HB 150 – 230 m/min 150 – 230 m/min 140 – 250 m/min 110 – 140 m/min 350 HB 140 – 220 m/min 140 – 220 m/min 130 – 230 m/min 100 – 130 m/min 200 HB 120 – 210 m/min 120 – 210 m/min 160 – 300 m/min 90 – 120 m/min 110 – 170 m/min 110 – 170 m/min 130 – 230 m/min 90 – 110 m/min 150 – 230 m/min 150 – 230 m/min 160 – 280 m/min 90 – 160 m/min Закалённая и отпущенная Закалённая и отпущенная Закалённая и отпущенная Отпущенная Закалённая и 325 HB отпущенная Ферритная/мартенси 200 HB тная Мартенситная 240 HB 140 – 220 m/min 140 – 220 m/min – 80 – 150 m/min Скорости резания для износостойких покрытий при сверлении 119 Обозначение материала Состояние материала Твердость TiAlN/AlTiN+TiN Конструкционная сталь, стальное литьё, автоматная сталь <0,25% C. Отожженный 125HB 200 – 300 m/min Конструкционная сталь, стальное литьё, автоматная сталь >= 0,25% C. Отожженный 190 HB 200 – 300 m/min Конструкционная сталь, стальное литьё, автоматная сталь <0,55% C. Закалённая и отпущенная 250 HB 150 – 200 m/min Конструкционная сталь, стальное литьё, автоматная сталь = 0,55% C. Отожженный 220 HB 150 – 200 m/min Конструкционная сталь, стальное литьё, автоматная сталь = 0,55% C. Закалённая и отпущенная 300 HB 150 – 220 m/min Низколегированная сталь и стальное литьё (менее 5% легирующих элементов). Отожженный 200 HB 120 – 180 m/min Низколегированная сталь и стальное литьё (менее 5% легирующих элементов). Закалённая и отпущенная 275 HB 120 – 180 m/min Низколегированная сталь и стальное литьё (менее 5% легирующих элементов). Закалённая и отпущенная 300 HB 120 – 180 m/min Низколегированная сталь и стальное литьё (менее 5% легирующих элементов). Закалённая и отпущенная 350 HB 120 – 180 m/min Отожженный 200 HB 120 – 190 m/min Высоколегированная сталь, стальное литьё и инструментальная сталь. Высоколегированная сталь, стальное литьё и инструментальная сталь. Нержавеющая сталь. Закалённая и отпущенная 325 HB 100 – 160 m/min Ферритный/мартенситный 200 HB 160 – 240 m/min Нержавеющая сталь. Мартенситный 240 HB 160 – 240 m/min Нанесение покрытия Однослойное и многослойное нанесения покрытий TiAlN Однослойное Многослойное однослойное нанесение покрытия TiAlN многослойная комбинация TiN/TiAlN 120 Методы нанесения покрытия TiAlN Методы PVD Магнетронное распыление Катоднодуговое осаждение 121 Нанесение PVD-покрытия методом магнетронного распыления Установка магнетронного распыления 122 Нанесение PVD-покрытия методом магнетронного распыления Направление магнитных полей Для того, чтобы увеличить интенсивность ионной бомбардировки поверхности мишени необходимо перпендикулярно электрическому полю наложить магнитное поле, которое, в свою очередь, будет ориентировано параллельно катоду 123 124 Нанесение PVD-покрытия методом магнетронного распыления Процесс распыления Электроны циклируют в этой ловушке до тех пор, пока не произойдет несколько ионизирующих столкновений с атомами рабочего газа, в результате которых электрон потеряет полученную от электрического поля энергию. Газ (Ar) Ионизированный газ (Ar) Нанесение PVD-покрытия методом катоднодугового осаждения Схема катодно-дугового осаждения 125 Вакуумно-дуговое нанесение покрытий это физический метод нанесения покрытий (тонких плёнок) в вакууме, путём конденсации на подложку (изделие, деталь) материала из плазменных потоков, генерируемых на катоде-мишени в катодном пятне вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода Нанесение PVD-покрытия методом катоднодугового осаждения Достоинство метода вакуумно-дугового испарения: получаемые покрытия имеют высокую прочность сцепления с подложкой, дисперсную структуру и малую пористость. возможность распылять металлы и сложные сплавы, Недостатком процесса вакуумно-дугового испарения заключается в том, что если катодное пятно остаётся в точке испарения слишком долго, оно эмитирует большое количество макрочастиц или капельной фазы. Ещё хуже, если материал катода-мишени имеет низкую температуру плавления (например, алюминий): в этом случае мишень под катодным пятном может проплавиться насквозь Для борьбы с микрокапельной фракцией используют системы экранов, магнитные сепараторы, системы модуляции тока дуги и др. 126 127 Сравнение методов Магнетронное распыление Катодно-дуговое осаждение + универсальность (можно наносить металлы, сплавы, диэлектрики, магнитные композиции), регулируемая скорость осаждения, способность получать равномерные по толщине пленки на больших поверхностях и относительно простая конструкция + получаемые покрытия имеют высокую прочность сцепления с подложкой, дисперсную структуру и малую пористость. Возможность распылять металлы и сложные сплавы, хорошая производительность. Скорость осаждения до единиц мкм/мин - возможность распыления только проводящих материалов, способных эмитировать в разряд электроны, ионизирующие молекулы аргона и поддерживающие горение разряда; малая скорость роста плёнки (единицы нм/с) из-за значительного рассеивания распыляемых атомов материала в объёме рабочей камеры. - Минус процесса вакуумно-дугового испарения заключается в том, что если катодное пятно остаётся в точке испарения слишком долго, оно эмитирует большое количество макрочастиц или капельной фазы. Методика выбора оборудования 128 Оборудование для нанесения износостойких покрытий Platit Pi 111 Plus Platit Pi 411 Plus Возможность нанесения покрытий на инструментальные стали: 230°C, быстрорежущие стали (HSS): 350 – 500°C, твердый сплав и керметы: 350° – 550°C инструментальные стали: 230°C, быстрорежущие стали (HSS): 350 – 500°C, твердый сплав и керметы: 350° – 550°C Время цикла и вместимость камеры Осевой инструмент ø10 х 70 мм 162 шт. — 3.5 часа ø10 х 70 мм 162 шт. — 3.5 часа Пластины 20 х 6 мм 1080 шт. — 3.75 часа 20 х 6 мм 1080 шт. — 3.75 часа Червячные фрезы ø80 х 180 мм 8 шт. — 4.8 часов ø80 х 180 мм 8 шт. — 4.8 часов Максимальный размер покрываемых деталей Ø355 x высота 500 мм ø 540 x высота 500 Объем покрытия Ø355 x высота 460 мм Ø500 x высота 460 мм Макс. загрузка 100 кг 200 кг 129 Оборудование для нанесения износостойких покрытий «Авакс» 2DCR Возможность нанесения покрытий на Металлорежущий инструмент из быстрорежущей стали и твердого сплава, деталей микроэлектроники Диаметр камеры, мм 450 Высота камеры, мм 500 Площадь подложкодержателя, кв. см 160 Суммарная площадь, используема для загрузки подложек в одном технологическом цикле, кв. см 480 «Авакс» 2DCR 130 Методика выбора покрытия 131 Методика выбора покрытия 132 Заключение Покрытие алюмонитрид титана TiAlN применяется для инструментов, использующихся для высокоскоростной обработки без применения СОЖ. • Покрытие обладает высокой тепло- и износостойкостью, стойкостью к окислительному износу. • Покрытия позволяет увеличить стойкость инструмента более чем в четыре раза по сравнению с инструментом без покрытия • 133 ПОКРЫТИЕ TIALCN, ALTICRN Оглавление 135 Содержание • Назначение и основные свойства покрытия • Область применения • Примеры использования • Сравнение с другими покрытиями данной подгруппы • Способ и методы нанесения покрытия • Методика выбора оборудования • Примеры оборудований • Заключение 136 TiAlCN: назначение и свойства TiAlCN – универсальное износостойкое покрытие. • Цвет: медный, фиолетово-красный; • Высокая прочность, вязкость, теплостойкость, низкий коэффициент трения и применимость для любых способах обработки резанием; • Стойкость к нагреву до 800°C, твердость до 3500 HV; • Низкий коэффициент сухого трения (без СОЖ): 0,25; • Отличная коррозионная стойкость, твердость, ковкость, повышенную трещиноустойчивость, улучшает адгезию; Пример покрытия TiAlCN медного цвета Структура покрытия TiAlCN • Данное покрытие является градиентным, а не многослойным; • Структура покрытия плавно меняется от основы к наружной поверхности; • Покрытие из TiAlCN характеризуется микрокристаллической 137 Градиентная структура покрытия TiAlCN композитной структурой, что способствует: o Снижению вибрации при работе; 1 o Снижению трения инструмента; 2 o Повышению скорости резания до 60%; 3 o Повышению стойкости инструмента до 600%; o Улучшению режимов при обработке без СОЖ; 1-Внешний слой; 2-Подслой (градиентный); 3-Основа Преимущества нанесения TiAlCN Нанесение износостойкого покрытия TiAlCN на металлорежущий инструмент, обеспечивает ряд преимуществ: 1. повышение скорости обработки резанием на 20 – 200 %; 2. увеличение срока службы инструмента до 1,5 – 10 раз при обработке конструкционных сталей; 3. до 4 раз - при резании коррозионностойких и жаропрочных сталей; 4. в 1,5 – 2,5 раза - при обработке титановых и никелевых сплавов; 5. уменьшается количество переточек инструмента; 138 139 Область применения Примеры использования При растачивании большого отверстия в шатуне применение пластины с покрытием из TiAlCN позволило без подналадки на размер обработать: • такое же количество деталей, какое было обработано пластиной с покрытием TiAlN с тремя подналадками; • в полтора раза больше деталей, чем было обработано пластиной с покрытием TiN c четырьмя подналадками; Режущие пластины с покрытием TiAlCN 140 141 Примеры использования Величина стойкости быстрорежущего метчика при обработке резьбы М8 на глубину 16 мм в стали Х12МФ на скорости резания 14 м/мин. Сравнение назначения износостойких покрытий Покрытие Применение TiN Декоративное, нанесение на инструмент, лопатки турбин TiC Режущий инструмент, авиакосм. сфера, микроэлектроника, полупроводники, детали машин Примечание Устойчивость к коррозии, механическим повреждениям, окислению, высокие адгезионные качества ,высокие эстетические качества Имеет высокую твердость, модуль Юнга, низкое трение, хорошую коррозионную стойкость, хорошую теплопроводность, более высокую температуру плавления относительно других карбидов. Одна из самых высоких стойкостей к окислению относительно других карбидов TiCN в области изготовления фрезерного и резьбонарезного инструмента, а также деталей авиационной промышленности Хорошо работает при ударных нагрузках TiAlN Покрытие инструментов с большими термическими нагрузками, обработка без СОЖ, твердая обработка Увеличивает стойкость инструмента более чем в четыре, препятствует образованию нароста на кромке инструмента, снижает вибрирование, препятствует возникновению холодных швов TiAlCN для защиты поверхностей, подвергающихся воздействию высоких температур, агрессивных сред и различных видов износа Отличная коррозионная стойкость, твердость, ковкость, повышенную трещиноустойчивость, улучшает адгезию. 142 143 Сравнение износостойких покрытий Покрытие Цвет Тверд. HV Нано-твердость, ГПа Толщи-на, мкм Темп. прим., °C Коэф. Трения По стали 45 TiN Золотистый 3000 24 1–7 800 0,55 TiC Светло-серый 3400 37 2 – 10 700 TiCN Серо-голубой 3400 37 1–8 400 0,2 TiAlN Фиолет.-черный 2800 32 1–5 700-800 0,55 TiAlCN медный, фиолетовокрасный 3500 28 1–4 800 0,2 – 0,25 0,4 144 Способ нанесения покрытия • Покрытие TiAlCN наносится на различные виды быстрорежущей стали вакуумным методом PVD; • Температура нанесения покрытия 400 – 500°C; • При нагревании на поверхности титана образуется тонкий слой аморфного оксида алюминия, который защищает поверхность от окисления, а содержащийся в покрытии углерод обеспечивает высокую термостойкость и значительно повышает работоспособность режущих инструментов; • Покрытие можно наносить и на компактных установках в условиях инструментального цеха или производства; 145 Условия нанесения покрытия Условия и режимы Значения характеристик Характер непрерывности режима осаждения покрытия прерывистый (с обязательными остановками на загрузку (выгрузку), охлаждение и чистку камеры) Рабочее давление при нанесении покрытия на инструмент Низкий вакуум (3 – 10 Па) Рабочая температура при нанесении покрытия на инструмент 500 °C Максимальные габариты и форма обрабатываемого инструмента габариты ограничены размерами вакуумных камер. Сложность нанесения покрытия на разнотипный паянный, сложнопрофильный Исходный материал инструмента нельзя наносить покрытие на инструмент с низкой температурой отпуска 146 Условия нанесения покрытия Условия и режимы Значения характеристик Предварительная подготовка инструмента тщательная многооперационная подготовка (мойка, сушка, обезвоживание, подогрев) Толщина наносимого покрытия 1 – 10 мкм (покрытия с большей толщиной увеличивают радиус скругления режущей кромки) Термическая обработка после нанесения покрытия Типичное время цикла не требуется • • для PLATIT PI 111 PLUS – откачка + нагрев 50 мин; очистка + травление – 10 –20 мин; осаждение (2 мкм) 1,5 ч; охлаждение (в He) 20 – 30 мин; (3,17 ч) для STATON OCTOARC 700 – откачка 25 мин; очистка 20 мин; осаждение (2 мкм) 120 мин; охлаждение (в He) 15 мин (3 ч) Цикл нанесения покрытия • Загрузка в очищенную камеру подставки с очищенными заготовками, на которые будет наноситься покрытие; • Откачивание воздуха; • Нагрев камеры и материала внешним нагревом или ионной бомбардировкой (при положительном напряжении смещения на материале); • Очистка материала ионным аргонно-ионным или металло-ионным с последующей откачкой загрязнений; 147 148 Цикл нанесения покрытия • Испарение или распыление и ионизация материала мишени; • Столкновение частиц с материалом и конденсация, для ускорения процесса применяется отрицательное напряжение смещения на материале; • Охлаждение камеры и материала; • После выравнивания давления выгрузка подставки с материалом; • При правильно подобранных параметрах процесс выполняется автоматически с высокой степенью надежности и воспроизводимости; Метод нанесения покрытия электронным пучком Схема нанесения покрытия электронным пучком 149 Метод нанесения покрытия электронным пучком • В установках, использующих испарение электронным пучком, к катоду с тлеющей дугой подводится высокое напряжение (от 1 кВ до 10 кВ); • В результате создается сфокусированный и ускоренный пучок электронов (около 200 А), который направляется на мишень с металлическим материалом покрытия; 150 Метод дугового испарения. Схема процесса Схема дугового испарения 151 Метод дугового испарения. Схема процесса Процессы, протекающие на поверхности мишени при дуговом распылении 152 Метод дугового испарения. Режимы Метод дугового испарения нашел наиболее широкое применение Параметр Значение Комментарий Давление Вакуум Напряжение на катоде 20 – 30 В Обеспечивает устойчивое горение Сила тока на катоде 150 – 300А Обеспечивает устойчивое горение Отрицательный потенциал на детали 1 – 1,5 кВ Для ускорения ионов плазмы на этапе очистки поверхности Отрицательный потенциал на детали 0,1 кВ Рабочий режим нанесения покрытия Скорость нанесения покрытия 2 – 7 мкм/ч 153 Магнетронно-ионное распыление Схема магнетронного распыления 154 155 Магнетронно-ионное распыление • Высвобождение осуществляется посредством бомбардировки ионами; • Сзади мишени располагается магнитная система, определяющая распределение области распыления материалами по всей поверхности мишени; • Меньшая производительность (по сравнению с дуговым); • Отсутствует капельная фаза (лучше шероховатость и структура покрытия); • Ниже температура процесса; • Есть возможность осаждать покрытие на детали с низкой температурой плавления; 156 Магнетронно-ионное распыление Средние скорости осаждения различных материалов с помощью магнетронной распылительной системы, имеющей плоскую дисковую мишень диаметром 150 мм, при мощности источника 4 кВт и расположении подложки на расстоянии 60 мм от источника: Скорости осаждения различных материалов Материал Si Ti Ta W Nb Mo Al Cr Pt Cu Au Ag Скорость осаждения нм/с 7 8 8 8 8,5 12 13 17 21 30 37 44 Показатели процесса магнетронно-ионного метода Показатель Значение Скорость распыления (4…40)·10-5 г/(см2·с) Скорость осаждения покрытий 50 – 60 нм/с Удельная испаряемость β≈3·10-6 г/Дж Энергия распыленных частиц 10 – 20 эВ 157 158 Рассмотрим пример выбора оборудования для червячной фрезы ø80 • Толщина покрытия 1 мм • Габариты рабочей зоны • Время обработки 6 часов • Габариты детали 159 Установка PLATIT PI 111 PLUS (Швейцария) • Вакуумно-дуговая PVD установка. • Макс загрузка 100 кг. • Время обработки: • Осевой инструмент: ø10 х 70 мм 504 шт. – 4 часа; • Пластины: 20 х 6 мм 1080 шт. – 4,5 часа; • Червячные фрезы: ø80 х 180 мм 8 шт. – 6 часов. • Типы наносимых покрытий: однослойные, многослойные, • наноградиентные, нанослойные, нанокомпозитные, а также комбинации этих покрытий. Стандартные покрытия: TiN, TiAlСN, AlTiN, nACo. Установка PLATIT PI 111 PLUS Установка STATON OCTOARC 700 (Словакия) Общие характеристики: • Катоды fsARC®: 9 – 15; • Типы газа: Ar, N2, C2H2, O2; • Максимальные размеры изделия: d500мм x 700мм; • Масса загрузки: 400 кг. Основные типы наносимых покрытий: • CrN, TiN, TiCN, TiAlN, TiAlCN, KTRN I., KTRN II., AlTiCrN, CRONAL, SICRAL, CALCRONIS, TiSiN. Применяет технологию Вакуумно-дугового испарения Установка STATON OCTOARC ARC 700 160 161 Выбор оборудования Параметр PLATIT PI 111 PLUS STATON OCTOARC ARC 700 Максимальная масса загрузки 100 кг. 400 кг. Максимальные размеры изделия Ф355х500 Ф500х700 Среднее время цикла 200 минут 180 минут TiN, TiAlСN, AlTiN, nACo CrN, TiN, TiCN, TiAlN, TiAlCN, KTRN I., KTRN II., AlTiCrN, CRONAL, SICRAL, CALCRONIS, TiSiN Не более 5 н/д Да н/д Наносимые покрытия Циклов в день Многослойные покрытия Вывод 162 Результатом нанесения покрытия является повышение работоспособности режущего инструмента до 1,5 – 10 раз при обработке конструкционных сталей, до 4 раз при резании коррозионностойких и жаропрочных сталей, в 1,5 – 2,5 раза при обработке титановых и никелевых сплавов и качества обработки. Покрытие на основе TiAlCN позволяет без подналадки на размер обработать большое количество деталей. На основе данного покрытия можно получить самосмазывающееся нанокомпозитное твердое покрытие. 163 AlTiCRN: назначение и свойства Назначение: данное покрытие применяется в инструментальной промышленности, • является отличным покрытием которое обеспечивает комплекс свойств инструменту при обработке: чрезвычайно высокие уровни износостойкости, устойчивости к изломам и т.д. Покрытие AlTiCrN характеризуется высокой прочностью и износостойкостью. AlTiCrN покрытие характеризуется: • чрезвычайно высокие уровни износостойкости; • превосходной термической стабильностью; • устойчивостью к изломам; • сопротивлению к внешнему налипанию; • устойчивостью к коррозии; Свойства покрытия AlTiCrN Покрытие AlTiCrN характеризуется высокой прочностью и износостойкостью. AlTiCrN покрытие характеризуется: • чрезвычайно высокие уровни износостойкости; • превосходной термической стабильностью; • устойчивостью к изломам; • сопротивлению к внешнему налипанию; • устойчивостью к коррозии; 164 165 Свойства покрытия AlTiCrN Материал AlTiCrN (Ti,Al)CN Технология PVD PVD Микротвердость HV 0.05 3000±300 3500 – 3700 Коэф. трения к 100Cr6 сталь* 0,4 0,25 Толщина покрытия, мкм 2–4 2 Макс. Темп. эксплуатации 800°С 800°С Цвет Серебристый Медный, фиолетово-красный Общие характеристики Высокая твердость, высокая стойкость к Высокая прочность, вязкость, окислению, низкий коэффициент трения теплостойкость, низкий коэффициент трения и применимость для любых способах обработки резанием. Области применения покрытия AlTiCrN • AlTiCrN является отличным покрытием, которое обеспечивает комплекс свойств инструменту при Метчик с нанесенным покрытием AlTiCrN обработке; • Лучше подходит для обработки абразивных или склонных к склеиванию материалов. В основном применяется на высокоточном инструменте и твердосплавных фрезах, предназначенных для высокоскоростного фрезерования при больших подачах; Фреза с нанесенным покрытием AlTiCrN 166 Области применения покрытия AlTiCrN • Был произведен эксперимент, в котором выяснялось «время жизни» инструмента в зависимости от скорости резания при подаче 0,2 мм/об и глубине резания 1 мм. Результаты представлены на рисунке [3]; • Из рисунка становится ясным, что износостойкость покрытия AlTiCrN выше чем у схожего по назначению покрытия AlTiN примерно в 1,2 раза, в зависимости от скорости резания; Гистограмма стойкости инструмента 167 Области применения покрытия AlTiCrN Пуансоны с нанесенным на них покрытием AlTiCrN Также имеется развитие применения данного покрытия в области обработки давлением. Им покрывают штампы, матрицы, пуансоны и т.д.. Увеличение жизненного цикла происходит за счет снижения коэффициента трения на поверхностях, подверженных сильному износу. На рисунке представлены пуансоны с нанесенным на них покрытием AlTiCrN. Пуансон Держатель 168 169 Сравнение износостойких покрытий Покрытие Цвет Тверд. HV Нано-твердость, ГПа Толщи-на, мкм Темп. прим., °C Коэф. Трения По стали 45 TiN Золотистый 3000 24 1–7 800 0,55 TiC Светло-серый 3400 37 2 – 10 700 TiCN Серо-голубой 3400 37 1–8 400 0,2 TiAlN Фиолет.-черный 2800 32 1–5 700 – 800 0,55 TiAlCN медный, фиолетовокрасный 3500 28 1–4 800 0,2 – 0,25 AlTiCrN Серебристый 3000 37 2–4 800 0,4 0,4 Сравнение назначения износостойких покрытий Покрытие TiN TiC Применение Декоративное, нанесение на инструмент, лопатки турбин Режущий инструмент, авиакосм. сфера, микроэлектроника, полупроводники, детали машин Примечание Устойчивость к коррозии, механическим повреждениям, окислению, высокие адгезионные качества ,высокие эстетические качества Имеет высокую твердость, модуль Юнга, низкое трение, хорошую коррозионную стойкость, хорошую теплопроводность, более высокую температуру плавления относительно других карбидов. Одна из самых высоких стойкостей к окислению относительно других карбидов TiCN в области изготовления фрезерного и резьбонарезного инструмента, а также деталей авиационной промышленности Хорошо работает при ударных нагрузках TiAlN Покрытие инструментов с большими термическими нагрузками, обработка без СОЖ, твердая обработка Увеличивает стойкость инструмента более чем в четыре, препятствует образованию нароста на кромке инструмента, снижает вибрирование, препятствует возникновению холодных швов TiAlCN для защиты поверхностей, подвергающихся воздействию высоких температур, агрессивных сред и различных видов износа Отличная коррозионная стойкость, твердость, ковкость, повышенную трещиноустойчивость, улучшает адгезию. 170 Сравнение назначения износостойких покрытий Покрытие Применение AlTiCrN для обработки абразивных или склонных к склеиванию материалов, применяется на высокоточном инструменте и твердосплавных фрезах, предназначенных для высокоскоростного фрезерования при больших подачах Примечание Устойчивостью к изломам, сопротивлению к внешнему налипанию, устойчивостью к коррозии 171 172 Способ и метод нанесения покрытия • Нанесение покрытия АITICrN происходит методом PVD • Методом нанесения данного покрытия является широко используемый метод Конденсации и ионной бомбардировки, который основан на испарении материала катода низковольтной электрической дугой в вакууме. Метод конденсации и ионной бомбардировки 173 174 Методика выбора оборудования 175 Выбор оборудования Vakuumtechnik Dreva 600 176 Выбор оборудования Platit Pi 111 Plus 177 Вывод Покрытие AlTiCrN используют преимущественно в инструментальной промышленности для повышения у инструмента износостойкости (в 1,2 раза), стойкости к изломам, жаропрочности и коррозионной стойкости при высокоскоростном фрезеровании и точной обработке резанием, что позволит выполнять операции резания с более долгим (в 1,2 раза) использованием инструмента с сохранением точности. Также применение данного покрытия найдено в литейном производстве и в сфере обработки давлением. Для нанесения данного покрытия имеется большой спектр оборудования PVD метода. 178 Заключение Произведен анализ свойств покрытий износостойких покрытий TiAlCN, AlTiCrN. Приведены свойства указанных покрытий Описаны основные методы нанесения покрытий Приведены режимы для методов нанесения 179 КАРБИД ВОЛЬФРАМА – УГЛЕРОД (WC/C) Оглавление 181 Введение (карбид вольфрама) • Углерод образует с вольфрамом два разных химических соединения – монокарбид вольфрама WC и полукарбид вольфрама W2C. • Монокарбид вольфрама применяется как составляющая часть разнообразных минералокерамических композиций. • Полукарбид вольфрама может легко внедрятся в твердые растворы WC с другими металлами – Железом, Кобальтом и другими. • Физико-механические характеристики карбидов вольфрама определяется степенью их дисперсности, химической чистотой и способом получения α-WC с гексагональной решеткой 182 Основные свойства • Порошок серого цвета. Порошок карбида вольфрама • Предел прочности на изгиб, МПа, не ниже – 1000. • Предел прочности на сжатие, мпа, не ниже – 9500. • Модуль упругости, гпа - 69. • Ударная вязкость, кгм/см2 – 1,2 – 1,3. • Твердость по роквеллу, hra, не ниже – 90. • Плотность г/см2 – 15,0 – 15,5. • Твердость, приближенная к твердости алмаза. • Высокая теплопроводность. • Оптимальный диапазон температур эксплуатации деталей, изготовленных из карбидов вольфрама – 200 – 300°С • Хорошая электропроводность Применение Микросверла из карбида вольфрама • Крупногабаритные матрицы и штампы, используемые при создании синтетических алмазов. • Упругость карбидов вольфрама – максимальная для своего класса соединений тугоплавких металлов с углеродом. • Пластичность карбидов вольфрама крайне низка, и не превышает 0,015%. • наплавка слоя повышенной износостойкости на детали, испытывающие при своей эксплуатации повышенные нагрузки от сил трения. Коронка с покрытием WC 183 Способы получения • Непосредственное насыщение вольфрама углеродом • Восстановление оксида вольфрама углеродом с последующей карбидизацией • Восстановление соединений вольфрама с последующей карбидизацией • Осаждение из газовой фазы • Электролиз расплавленных солей • Монокристаллы карбида вольфрама 184 Способы получения 185 Непосредственное насыщение вольфрама углеродом Химическая реакция: W+C =WC Образование WC происходит с образованием на поверхности частиц вольфрама монокарбида вольфрама, из которого внутрь частицы диффундирует углерод и образует ниже лежащий слой составом W2C. Для защиты порошка от окисления процесс синтеза ведут в среде водорода, который взаимодействуя с углеродом при температуре от 1300 ᵒС образует ацетилен Реакция карбидизации имеет следующий вид: 2С+Н2 =С2 H2 2W + C2 H2 =2WC+H2 186 Способы получения При наличии в среде окиси углерода процесс идет по реакции: С+CO2 =2CO 2CO+W =WC+CO2 Обычно процесс получения карбида вольфрама ведут при температуре 1300 – 1350ᵒС для мелкозернистых порошков вольфрама и 1600 ᵒ С для крупнозернистых, а время выдержки составляет от 1 до 2 часов. Полученные слегка спёкшиеся блоки карбида вольфрама измельчают и просеивают через сита. 187 Способы получения Восстановление оксида вольфрама углеродом с последующей карбидизацией Совмещает процесс восстановления и карбидизации вольфрама Восстановление оксида вольфрама WO3 происходит через газовую фазу в среде CO и водорода. Химическая реакция: WO3 +CO2 +5H2 =2WC + 5H2O Способы получения Восстановление соединений вольфрама с последующей карбидизацией Нагрев смеси вольфрамовой кислоты, вольфрамового ангидрида (WO3) или паравольфрамата аммония в среде водорода и метана при температуре 850 – 1000 ᵒC. ((NH4 ) 10*[H2 W12 O42 ]*H2O) Осаждение из газовой фазы Получение карбида вольфрама из газовой фазы основано на разложении карбонила вольфрама при температуре 1000 ᵒС. W(CO) 6=(1000 ᵒС)=WC+3O2 188 Способы получения Электролиз расплавленных солей Электролиз смеси расплавленных бората натрия, карбоната натрия, фторида лития и вольфрамового ангидрида позволяет получить карбид вольфрама. 2Na2 C3O3+6WO3 = (Электролиз) = 6WC + 6Na2 O+9O2 Монокристаллы карбида вольфрама Монокристаллы WC могут быть получены выращивание из расплава. 1) Для этого смесь составом Co-40% WC плавят в тигле из оксида алюминия при температуре 1600 С. 2) После гомогенизации расплава температуру снижают до 1500 ᵒС со скоростью 1 – 3 ᵒC/мин 3) Выдерживают при этой температуре в течении 12 часов. 4) После чего образец охлаждают и растворяют кобальтовую матрицу в кипящей соляной кислоте. 189 Нанесение покрытия 190 • при покрытии карбидами вольфрама поверхности деталей возрастают не только их износостойкость, но также стойкость против эрозии и окалины. • Фактор хрупкости снимается за счёт чрезвычайно малой толщины наносимого карбидсодержащего слоя, который в большинстве случаев не превышает десятков микрон. • Такой способ применения карбидов вольфрама более целесообразен: • наличие пластичной подложки основного металла снижает чувствительность поверхности от вредного воздействия циклически возникающих рабочих нагрузок; • высокая поверхностная твёрдость способствует стойкости против износа; • Сокращается и расход металлов/сплавов; • Практический диапазон толщины покрытий, содержащих карбиды вольфрама – 100 – 250 мкм. Нанесение покрытия • Карбид вольфрама выпускается в виде порошков под различными марками: • ПВТ – технический • ПВВ – высокоактивный • ПВН – низкоактивный • ПВЧ – высокой чистоты • В зависимости от дальнейшего применения и марки содержание W должно быть не менее 99,68 – 99,9%. • Химический состав ПВН, ПВВ, ПВТ, ПВЧ регламентируется стандартами: • ТУ 48-19-72-92 • ТУ 48-19-57-91 191 Методы нанесения покрытия • Газопламенное напыление • Плазменное напыление 192 • Детонационное напыление Газопламенное напыление • Мелкодисперсный порошок карбида расплавляется теплом кислородноацетиленового пламени, температура в факеле которого достигает 2000°С. Схема газопламенного напыления • Скорость движения частиц в газовом потоке достигает 150 – 200 м/с, вследствие чего они приобретают большую кинетическую энергию. • Она позволяет частицам легко внедряться в микропустоты на поверхности основного металла, а застывая там, образовывать прочное покрытие. • Для нанесения порошка используют установки: УГПТ, Л5401, УПТР-1-85, МГИ-2. • 1 – Горючий газ/кислород • 2 – Порошок + газ • 3 – Сопло с или без охлаждения водой • 4 – Горючий газ/кислородное пламя и напыляемые частицы • 5 - Деталь 193 Плазменное напыление • Более качественный процесс напыления, так как Схема плазменного напыления высокотемпературная плазма более 5000°С исключает попадания в зону обработки даже атомарного кислорода. • Поэтому химический состав конечного карбидосодержащего слоя полностью соответствует исходному. • Производительность плазменного напыления выше, чем газопламенного, так как в последнем случае рабочую камеру периодически приходится очищать от остатков выделившегося углерода. • Для нанесения порошка используют установки: Р- 1000, Р-3А, РС. • В качестве плазмообразующих газов используют: Ar/H2, Ar/He, Ar/N2. • 1 – Инертный газ • 2 – Охлаждающая вода • 3 – Постоянный ток • 4 – Порошок • 5 – Катод • 6 – Анод • 7 – Деталь 194 Детонационное напыление • Деталь помещают в подвижную среду, где Схема детонационного напыления находятся взвешенные частицы карбидов вольфрама. • Объём герметизируется, после чего среда поджигается. • Возникающие в результате высокие температуры резко увеличивают скорость перемещения взвешенных частиц, которые равномерным слоем откладываются на поверхности детали. • Для нанесения порошка используют установки: Plakart D3, УДН-2, УДГ Н2-30, УДГ-Д2-4. 195 • 1 – Ацетилен • 2 – Кислород • 3 – Азот • 4 – Напыляемый порошок • 5 – Устройство поджога • 6 – Выходная труба с водяным охлаждением • 7 – Деталь Сравнение методов нанесения 196 Характеристика Газопламенно е напыление Плазменное напыление Детонационное напыление Толщина покрытий, мкм От 10 От 30 От 50 Адгезия с материалом основы, МПа 60-80 20 – 50 40 – 160 Температура при нанесении покрытия, °С До 3200 До 20000 До 3200 Пористость покрытий, % 2 – 3% 2 – 15% 1 – 2% Скорость напыляемых частиц, м/с До 550 800-1000 800-1500 Производительность, кг/ч 5–9 2–8 3–6 Возможности Высокая мобильность; Несложное оборудования; Нанесение покрытия из любого материала; Не происходит окисления поверхности детали и распыляемого материала; Дискретность нанесения порошка; Сложность и ненадежность конструкции; Характеристики установок для газопламенного напыления Характеристики 197 УПТР – 1 Л5405 УГПТ УГМ – 1 Ацетилена <=0,9 1,4 – 1,8 <=1,5 <=1,3 Кислорода <=1,75 2,3 – 2,9 <=3,0 <=2,5 Сжатого воздуха 0,4 – 0,9 0,7 – 3.0 – <=60 Рабочее давление, МПа: Ацетилена Кислорода Сжатого воздуха <=0,095 <=0,15 <=0,25 – – – <=0,11 <=0,6 – 0,06 – 0,10 0,2 – 0,45 0,4 – 0,5 Грануляция порошковых материалов, мкм: 30 – 160 5 – 80 – – Диаметр проволоки, мм – – – 2–4 Производительность, кг/ч <=9,6 1,5 – 8 2,2 – 12 <=23 Расход, м3/ч: Режимы газопламенного напыления Компоновка установки УПТР – 1: • Давление кислорода 0,35 – 0,45 МПа; • Давление ацетилена 0,03 – 0,05 МПа; • Расход кислорода 960 – 1100 л/ч; • Расход ацетилена 900 – 1000 л/ч; • Расстояние от среза сопла до наплавляемой поверхности 160 – 200 мм; • Продольная подача 3 – 5 мм/об; • Расход порошка 2,5 – 3 кг/ч. 1 – Распылитель 2 – Порошковый питатель 3 – Пульт управления 4 – Воздушный маслоотделительный фильтр 198 Характеристики установок для плазменного напыления 199 Характеристики Р – 1000 Р – 3А Толщина покрытия, мкм От 30 От 40 Размеры обрабатываемых поверхностей: Диаметр от 125 мм Глубина до 1000 мм Типы применяемых порошков Металлические, композитные, керамические Фракционный состав порошков, мкм 40 – 100 Количество и объем колб для порошка, л 2х1,5 3х5 Производительность, кг/ч 3-10 До 12 Потребляемая мощность, кВт До 150 До 140 Режимы плазменного напыления • Давление водорода 0,7 МПа; • Давление аргона 0,5 МПа; • Давление сжатого воздуха 0,5 – 0,6 МПа; • Расход аргона 80 – 100 л/мин; • Расход водорода 10 – 20 л/мин; • Расстояние от сопла до детали 100 – 150 мм; • Скорость струи 3 – 15 м/мин; • Скорость вращения детали 10 – 15 м/мин; • Угол напыления 60 – 90°; • Расход порошка 5 – 15 кг/ч. 200 Компоновка установки Р-1000 201 Характеристики установок для детонационного напыления Характеристики Plakart D-3 Толщина покрытия, мкм От 50 Диапазон частот работы установки, ГГц 2 – 10 Фракционный состав порошков, мкм 5 – 63 Диаметр ствола, мм 16 – 25 Производительность, кг/ч 3–6 Потребляемая мощность, кВт До 3 Комплекс детонационного напыления Plakart D-3 202 Режимы детонационного напыления • Частота работы установки 2 – 10 ГГц; • Дистанция напыления 150 мм; • Длина ствола 1,6 м; • Диаметр ствола 16 мм; • Производительность напыления 20 – 50 см2/мин; • Расход порошка 2 – 5кг/ч. 203 Заключение • Покрытие наносится газопламенным, плазменным или детонационным способами напыления. • В зависимости от способа напыления расход порошка составляет от 2,5 до 15 кг/час, расстояние от сопла до детали составляет 100 – 200 мм. • Твердость покрытия достигает >70 HRC. • Толщина получаемого покрытия 100 – 200 мкм. • низкая пористость, высокая жаростойкость, высокая коррозионная стойкость. • Карбид вольфрама-углерод используется преимущественно в качестве упрочняющих, антикоррозионных, декоративных покрытий. Но также может использоваться в качестве материала для изготовления деталей, требующих высокой твердости и износостойкости. 204 205 Наноструктурированные WC-CO покрытия Оглавление Введение 206 Свойства WC-Co покрытие – это сверхтвёрдая наноструктурированная плёнка, состоящая из несмешиваемых фаз в виде нанокристаллов и аморфной фазы, окружающей эти нанокристаллы. 207 Схематичное изображение микроструктуры Свободные от дислокаций нанокристаллы твёрдых фаз размером 3 – 10 нм окружены тонкой прослойкой аморфной фазы размером 1 – 2 нм. Плёнки с такой структурой обладают высоким сопротивлением пластической деформации 208 Область применения 209 Сравнительные характеристики покрытий 210 Значения свойств для Свойства газотермического покрытия на основе карбида вольфрама гальванического хромового покрытия Твёрдость HRC ≥ 70 60 – 70 Прочность сцепления, МПа ≥ 80 41 Пористость, % ≤1 − Толщина покрытия, мм ≥ 0,08 ≤0,13 Шероховатость Ra ≤4 ≤4 Коррозионная стойкость, ч 720 55 Жаростойкость, °С 500 400 Как видно из данных таблицы, значение твердости покрытия на основе карбида вольфрама превышает твердость гальванического хромового покрытия. WC–Co обладает более высокими эксплуатационными свойствами. Классификация твердых сплавов системы WC–Co Материалы из I группы широко используют в металлообработке, II – в условиях ударных нагрузок, III – для оснастки штампового инструмента. 211 Влияние размера зерна карбидной фазы и содержания Со в однокарбидных твердых сплавах Твердость HV 30 Размер зерна карбида вольфрама: 1: 0,2 – 0,5 мкм; 2: 0,5 – 0,8 мкм; 3: 0,8 – 1,3 мкм; 4: 1,3 – 2,5 мкм Предел прочности при изгибе σи Коэффициент интенсивности напряжений K1c Предел прочности при сжатии σсж 212 Соотношения между твердостью HV 30, коэффициентом интенсивности напряжений K1c и пределом прочности при изгибе σи у однокарбидных твердых сплавов Размер зерна однокарбидного твёрдого сплава WC: 0,2 – 0,8 мкм Размер зерна однокарбидного твёрдого сплава WC: 1,3 – 2,5 мкм 213 Основные виды применяемых порошков 214 Внешний вид порошка WC – Co 88/12 215 Свойства WC-Co 88/12 Спеченный и дробленый Агломерированный и спеченный Состав порошка Свойства порошка Низкоуглеродистый • • • • • Процесс высокоскоростного напыления HVOF, детонационное напыление Крупнозернистый WC Углерод: 3.6 – 4.1 % Сферические частицы Используется в роликах цинковых ванн в линиях непрерывной гальванизации Мелкозернистый • • • Процессы высокоскоростного напыления HVOF и HVAF, детонационное напыление Более высокая насыпная плотность Подходит для керосиновых горелок Среднезернистый • • Процессы HVOF, APS, HVAF, детонационное напыление Твердые, плотные покрытия с хорошей стойкостью к абразивному, эрозионному и скользящему износу Однородные покрытия с тонкой микроструктурой и высокой адгезией Низкая стойкость к окислению и коррозии Используется для общих задач повышения износостойкости, на бумажных валах, оборудовании протяжки проволоки, лопатках компрессоров и вентиляторов, уплотнениях и корпусах насосов • • • Спеченный и дробленый • • • • • Процесс плазменного напыления APS Очень крупный WC Углерод: 3.9 – 4.3 % Твердые, плотные покрытия с хорошей стойкостью к абразивному, эрозионному и скользящему износу Используется для деталей машин Свойства WC-Co 83/17 Состав порошка Агломерированный и спеченный 216 Свойства порошка • • • • • • • • Процессы высокоскоростного и плазменного напыления (HVOF, APS), детонационное напыление Крупнозернистый WC Макс. рабочая температура 500 °C Более высокая пластичность, чем у WC-Co 88/12 в связи с большим содержанием кобальта Твердые, плотные покрытия с хорошей стойкостью к скользящему износу и ударам Защита от фреттинга и абразивного износа Низкая стойкость к окислению и коррозии Используется для применения в турбинах и авиации (антивибрационные полки, лопатки вентиляторов, направляющие закрылков), матрицах для экструзии, стекольной промышленности, валах бумагоделательных машин, деталях насосов, оборудовании протяжки проволоки. 217 Свойства WC-Co Cr 86/10/4 Состав порошка Агломерированный и спеченный Свойства порошка • • • • • • • • Спеченный и дробленый • • • • • Процессы HVOF, HVAF, детонационное напыление Мелкозернистый WC Максимальная рабочая температура 500 °C Co-Cr матрица придает большую коррозионную и абразивную стойкость, чем Co матрица Используется во влажных коррозионных средах Однородные покрытия с мелкозернистой микроструктурой и высокой адгезией Замена твердого хромирования Используется для валов бумагоделательных машин, шаровых кранов и шиберных задвижек, гидроцилиндров, валов компрессоров, роторов шламовых насосов Процесс высокоскоростного напыления HVOF, детонационное напыление Крупнозернистый WC Углерод: 3.6 – 4.1 % Сферические частицы Используется в роликах цинковых ванн в линиях непрерывной гальванизации Получение порошков 218 219 Быстрое карботермическое восстановление (RCR – Rapid Carbothermal Reduction) Схема вертикального графитового реактора ламинарного потока 1 – исходный твердый материал (WO3+С); 2 – газ-носитель; 3 – охлаждаемая транспортная труба; 4 – омывающий газ; 5 – кольцевой зазор; 6 – изолирующая втулка; 7 – выход охладителя; 8 – теплоизоляция; 9 – нагревательный элемент; 10 – вход охладителя; 11 – выход охладителя; 12 – вход охладителя; 13 – зона охлаждения готового продукта; 14 – готовый продукт первой стадии. 220 Получение порошка WC во вращающихся наклонных барабанных печах В результате получаются ультра- (110 нм) и нанодисперсные (78 нм) порошки WC, характеризуемые однородным распределением частиц по дисперсности и минимальной концентрацией примесей. 221 Получение порошка WC во вращающихся наклонных барабанных печах Схема получения порошка карбида вольфрама WC во вращающейся печи 1 – исходное сырье; 2 – смеситель; 3 – гранулятор; 4 – сушилка; 5 – вращающаяся печь 222 Прокаливание→восстановление→карбидизация (CRC : Calcination→ Reduction → Carburisation) Соблюдение режимов и высокая степень автоматизации процесса позволяют повысить однородность дисперсности порошков и добиться высокой точности воспроизведения и повторяемости их характеристик. 223 Конверсионная сушка распылением (SCP – Spray Conversion Process) В отличие от вышерассмотренных эта технология позволяет сразу получать композиционную смесь WC-Co с размерами частиц 20 – 50 нм. В качестве исходных соединений здесь используют: хлориды–, нитриды–, ацетаты кобальта, метавольфрамат аммония с этилендиамином, раствор вольфрамовой кислоты в водном растворе аммиака. 224 Конверсионная сушка распылением (SCP – Spray Conversion Process) Схема процесса производства WC-Co 1 – аппарат для смешивания исходных водных растворов; 2 – подача газа для распыления; 3 – установка «сушка распылением»; 4 – циклон; 5 – бункер-накопитель; 6 – камера сжигания; 7 – фильтр; 8 – реактор кипящего слоя; 9 – углеродосодержащие реакционные газы; 10 – готовый продукт. 225 Методы получения покрытия Плазменное напыление Высокоскоростное (сверхзвуковое) газопламенное напыление (HVOF) 226 Детонационное напыление 227 Плазменное напыление (APS) Схема плазменного напыления 1 – инертный газ; 2 – охлаждающая вода; 3 – постоянный ток; 4 – порошок; 5 – катод; 6 – анод; 7 – деталь. Термическая энергия при данном способе нанесения покрытия составляет до 20000 °С, производительность 3 – 10 кг/час. Высокоскоростное (сверхзвуковое) газопламенное напыление (HVOF) Схема газоплазменного напыления 1 – горючий газ/кислород; 2 – порошок + газ; 3 – сопло с или без охлаждения водой; 4 – горючий газ/кислородное пламя и напыляемые частицы; 5 – деталь Термическая энергия при данном способе нанесения покрытия составляет до 3200 °С, производительность 5 – 9 кг/час. В качестве горючих газов можно использовать: пропан, этан, ацетилен, водород и др. 228 229 Детонационное напыление Схема детонационного напыления 1 – ацетилен; 2 – кислород; 3 – азот; 4 – напыляемый порошок; 5 – устройство поджога; 6 – выходная труба с водяным охлаждением; 7 – деталь. Термическая энергия при данном способе нанесения покрытия составляет до 3200 °С, производительность 3 – 6 кг/час. Благодаря высокой скорости напыляемых частиц (600 – 1000 м/сек.), детонационные покрытия обладают плотностью, близкой к плотности спечённого материала и высокой адгезией. 230 Сравнение методов Характеристика Плазменное напыление Высокоскоростное газопламенное напыление Детонационное напыление Толщина покрытий, мкм От 30 От 10 От 50 Адгезия с материалом основы, кг/мм2 20 – 50 60 – 80 80 – 250 Температура при нанесении покрытия, °С До 20000 До 3200 До 3200 Пористость покрытия 2 – 15% < 2% 0,5 – 1% Скорость напыляемых частиц, м/с До 450 До 550 800 – 1500 Производительность, кг/ч 3 – 10 5–9 3–6 Скорость струи, м/с 180 – 900 2000 – 3000 2700 – 2950 Методика выбора оборудования 231 Оборудование для плазменного напыления Характеристики оборудований Установка Р-1000 Характеристика Р-1000 Р-3А Толщина покрытия, мкм От 30 От 40 Размеры обрабатываемых поверхностей: Диаметр от 125 мм Глубина до 1000 мм Типы применяемых порошков металлические, композитные, керамические Фракционный состав порошков, мкм 40 – 100 Количество и объем колб для порошка, л 2х1,5 3х5 Производительность, кг/ч 3 – 10 До 12 Потребляемая мощность, кВт До 150 До 140 Установка Р-3А 232 233 Режим нанесения покрытий плазменным методом Режимы обработки определяют опытным путем. Оборудование для высокоскоростного газопламенного напыления Установка HVOF Termika-3 Характеристики оборудований Характеристика HVOF Termika3 Толщина покрытия, мкм HV-2 От 30 Минимальные размеры отверстия для нанесения покрытия Диаметр 85 – 90 мм, глубина до 1000 мм Диаметр 250 мм, глубина до 1000 мм Типы применяемых порошков металлы, карбиды металлы, карбиды, металлокерамик а Фракционный состав порошков, мкм 45 – 60 5 – 60 Производительность, кг/ч 1,8 6 – 12 Установка HV-2 234 Режимы нанесения покрытий из WC-Co-Cr высокоскоростным газопламенным напылением 235 Оборудование для детонационного напыления Характеристики оборудований Характеристика D-3 Толщина покрытия, мкм От 50 Диапазон частот работы установки, Гц Ацетилен, (опция пропан-бутан) Фракционный состав порошков, мкм 5 – 63 Диаметр ствола, мм 16 – 25 Производительность, кг/ч 3–6 Потребляемая мощность, кВт До 3 Установка D-3 236 Режимы нанесения покрытий детонационным методом 237 Заключение Наноструктурированные WC-Co покрытия можно использовать в различных отраслях промышленности для повышения стойкости деталей к износу и коррозии. Свойства покрытия в основном зависят от способа нанесения, размера зёрен и способа получения исходного порошка WC, а также от % содержания Co в порошке. В случае напыления WC–Со-покрытий высокоскоростные методы газотермического напыления являются предпочтительными в сравнении с другими методами нанесения покрытий, так как бо́ льшие скорости и меньшие температуры частиц порошка снижают степень разложения WC в процессе нанесения, предотвращая тем самым снижение твердости и износостойкости. Данные покрытия могут служить защитой против эррозии, абразивного износа, кавитации, износа при скольжении и высоких механических нагрузках. 238 АЛМАЗОПОДОБНЫЕ ПОКРЫТИЯ (DLC) Оглавление 240 𝑠𝑝 3 2 𝑠𝑝 241 Свойства DLC покрытий. Низкий коэффициент трения (0,08 – 0,15) Износостойкость и стойкость к истиранию (2000 H) Коррозионная стойкость DLC Химическая инертность Высокая механическая твёрдость (5000 – 9500 HV) Шероховатость менее 1 нм; Толщина От 100нм до 1 мм Высокая проходимость в инфракрасном диапазоне Фотолюминесценци я при комнатной температуре Биосовместимость Применение DLC покрытий Режущий инструмент Ролики подшипников ветряных генераторов электроэнергии Литейные и пресс-формы Огнестрельное оружие 242 Плунжеры топливного насоса Стекло Бритвенные станки 243 Применение DLC покрытий Кредитные карты Полупроводники На стадии исследования Лобовые стекла Pet - бутылки Часы Эксперимент. “Покрытие DLC для сверления алюминия без СОЖ” (Компания “Тигротех”) Исходные данные: • Обрабатываемый материал – алюминий Д16Т • Инструмент – твердосплавное сверло ∅8 мм Режимы испытания: • • • • Частота вращения сверла - 10 000 об/мин Подача – 250 м/мин Глубина сверления – 5,6 мм Без подачи СОЖ Сверло без покрытия 244 Сверло с покрытием DLC Обработанная поверхность рваная гладкая Срок службы 8,6 мин 11,2 мин Налипание стружки налипание стружки нет налипания Состояние режущих кромок затупились не изменилось Изменение радиуса режущей кромки с 10 до 29 мкм Без изменения 245 Эксперимент (биосовметимость) 48 белых крыс-самцов в возрасте 6 месяцев 1 Режимы нанесения покрытия: • Скорость осаждения – 2 – 3 мкм/час • Ток дуги – 100 А • Расстояние от выходного отверстия источника плазмы – 300 мм • Толщина покрытия – менее 1 мкм • Катодный материал – высокочистый графит марки МПГ-7 (мелкозернистый плотный графит, плотностью 1,7 г/см3 ) 2 1 1 -медицинская 2 1 нержавеющая сталь по DIN 50049-2.2 2 2- медицинская нержавеющая сталь по DIN 50049-2.2 + DLC Нанотвёрдость покрытия – 30 – 40 ГПа Результат: DLC покрытие обладает высокими адгезионными качествами, о чём свидетельствовало прикрепление клеток к поверхности в течение 7 дней, через 14 дней вокруг штифтов образовалась костная ткань. Вокруг стальных имплантатов зафиксировано образование прослойки из соединительной ткани с участками костной ткани. Процент остеоинтеграции штифтов с DLC покрытием был выше по сравнению со стальными: на 14 день – в 2,6 раза; на 30 день – в 2,1 раза; на 90-й день – в 1,5 раза. Институт патологии позвоночника и суставов им. Проф. М.И.Ситенко НАМИ Украины. Сравнение основных характеристик покрытий Покрытие Твёрдость, HV Коэффициент трения Термостойкость DLC 5000 ~0,1 400ºС +++++ CrN 1750 ~0,5 700ºС ++ TiN 2300 ~0,4 600ºС +++ TiAlN 3300 ~0,25 900ºС ++++ TiAlSiN 3500 ~0,45 900ºС +++ AlTiN 3600 ~0,3 900ºС ++++ 246 Износостойкость 247 Классификация покрытий в зависимости от содержания водорода в структуре Покрытия Получаемые при помощи графитовых мишеней а–С tа–С Получаемые в результате реакции водорода и углерода Жёсткий а–С:H Мягкий а–С:H tа–С:H Свойства различных форм углерода. Материал/ свойства Плотность, г/см𝟑 Оптическая ширина запрещённой зоны, эВ Алмаз 3,515 5,5 100 100 0 Графит 2,267 0 – 0 0 ta-C 3,1 2,5 80 80 – 88 0 1,6 – 2,2 1,1 – 1,7 10 – 20 40 30 – 40 1,2 – 1,6 1,7 – 4,0 <10 60 40 – 50 2,4 2,0 – 2,5 50 70 30 Жесткий а-С:Н Мягкий а-С:Н tа-C:H Твёрдость, ГПа Содержание Sp3 , % Содержание водорода, % 248 Технология нанесения алмазоподобных покрытий. • Химическое газофазное осаждение • Физическое осаждение в вакууме (CVD) (PVD): 249 Кольца с нанесённым DLC покрытием - Лазерное осаждение - Вакуумно-дуговое испарение - Магнетронное распыление Концевые фрезы с нанесённым DLC покрытием Ремешок часов с нанесённым DLC покрытием Химическое газофазное осаждение. (Chemical Vapor Deposition - CVD) 250 CVD – это процесс, в котором устойчивые твердые продукты реакции зарождаются и растут на подложке в среде с протекающими в ней химическими реакциями. Толщина покрытия от 10 мкм до 1 мм. Общая схема процесса CVD Условия процесса: 1) t=700 – 1100°С – температура подложки 2) Температура в реакторе до t=1500°С 3) Рабочее давлении 10 – 103 Па 4) Скорость осаждения 10 – 20 нм/мин Процесс нанесение DLC покрытия методом CVD Преимущества + Может быть осаждён широкий спектр материалов Недостатки - Дорогие химические реагенты (𝑇𝑖𝐶𝑙4 , 𝑁𝐻3 ) - Необходим постоянный контроль реакции - Покрытие содержит поры и дефекты с большой плотностью (~90% V) - Большая толщина покрытия (от 10 мкм до 1 мм) 251 252 Лазерное осаждение Лазерное осаждение – это процесс получение пленок и покрытий путём конденсации на поверхности подложки продуктов взаимодействия в вакууме импульсного лазерного излучения с материалом мишени. Общая схема процесса Условия процесса: 1) Скорость нагрева вещества 1011 К/с 2) Плотности мощности 50 – 500 МВт/см 3) Диаметр области до 100 мм 4) Длительность импульса лазера от 1 мкс до 1 фс 5) Давлении 10-5 – 10-3 Па 6) Температура осаждения до 950°С 253 Принцип импульсного лазерного осаждения материалов Преимущества + Может быть осаждён широкий спектр материалов + Возможность достижения плотности мощности 50 – 500 МВт/см + Лазерный луч лёгок в управлении и контроле + Высокая чистота покрытий (минимум примесей) Недостатки - Сложность реализации - Неравномерность покрытия по толщине Установка для лазерного осаждения Вакуумно-дуговое испарение 254 Вакуумно-дуговое испарение – это физический метод нанесения покрытий в вакууме, путём конденсации на подложку материала из плазменных потоков, генерируемых на катоде-мишени в катодном пятне вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода. Схема вакуумно-дугового осаждения материалов Условия процесса: 1) В вакууме при давлении 10-3 – 10-2 Па 2) Частота импульсного тока 1 – 50 кГц 3) Ток дуги 75 – 90 А 4) Скорость осаждения покрытий до 4 мкм/мин 255 Преимущества + Высокая скорость осаждения + Относительная простота технической реализации + Эффективная ионная очистка изделий перед нанесением покрытий Детали с нанесенным DLC покрытием вакуумно-дуговым испарением + Возможность регулирования скорости нанесения покрытия путём изменения силы тока дуги + Возможность управлять составом покрытия, используя одновременно несколько катодов или один многокомпонентный катод + Высокая адгезия покрытий + Возможность получения тонких плёнок металлов, вводя в камеру реакционный газ Недостатки - Наличие в структуре покрытий микрокапельной металлической фазы - Относительно высокие температуры осаждения 256 Магнетронное распыление Магнетронное распыление – это технология нанесения тонких плёнок на подложку с помощью катодного распыления мишени в плазме магнетронного разряда — диодного разряда в скрещённых полях. Схема магнетронного распыления Условия процесса: 1) В вакууме при давлениях 0,05 – 1 Па 2) Скорость осаждения до 3600 нм/мин 3) Напряжение на мишени 300 – 800 В 257 Принцип магнетронного нанесения покрытия Преимущества Установка для магнетронного распыления + Плотная микро- (нано-) кристаллическая структура покрытий при полном отсутствии капельной фазы + Возможность нанесения покрытий на термочувствительные материалы при низких температурах + Достаточно высокая скорость осаждения Недостатки - Относительная сложность технической реализации метода - Относительно высокая стоимость оборудования Методика выбора оборудования для нанесения DLC покрытия. 258 Характеристики оборудования 259 установка Easy Tube 6000 Установка SMART NanoTool PLD-01 Установка PLD-12 Установка Kepler Установка Kurchatov • От 1 до 4-х реакционных камер 3-х-зонная резистивная печь (опционально – 5зонная); • До 25 – 50 пластин/цикл, в зависимости от процесса (более высокие производительности – по запросу); • Запатентованная каскадная система контроля температуры в режиме реального времени; • Консольная система автоматической загрузки; • Работа с подложками до 150 мм (4 реактора) • Газовые линии сверхвысокого давления с расходомерами – 4шт. (для каждой камеры). • Камера и вакуумные на сосы: Дверь диаметром 305 мм, Турбомолекулярны й насос 300 л/с; • Мишени: шесть мишен ей диаметром 25,4 мм с вращением и возмож ностью z‐ перемещения; • Подложка: подложка диаметром 2 5,4 мм с вращением. На грев до 850° С и возмо жность z‐перемещения; • Мониторинг роста плен ок: кварцевый монитор. • UHV вакуумная камера диаметром 300 мм из стали марки SS316L с электрополировкой, давление в камере (1E-10 Torr) • Дверь быстрой загрузки, Ø200 мм • 4-х осевой (XYZR) Манипулятор подложек с лазерным нагревом образцов (перемещение 20 мм по XY, 100мм по оси Z, вращение 360°) • Нагрев до температуры 1200°C ± 1°C (в присутствии газов О2 или О3) • Держатель образцов на 25 мм (возможно расширение применяемых образцов вплоть до 150 мм в диаметре) • Планетарный манипулятор мишеней на 6 позиций по 25 мм Ø • Клапан натекания цельнометаллический • Турбомолекулярный насос и форвакуумный насос • Тип камеры: Вертикальноцилиндрическая; • Объем камеры: 6м³; • Протяженные магнетроны с зоной равномерного напыления 1600мм; • Оснастка: планетарный держатель подложек. • Цикл напыления: 40мин; • Диаметр вписанной окружности вакуумной камеры может варьироваться от 700 мм до 2000 мм. • Тип вакуумной камеры: многокамерная секционная со шлюзом загрузки/выгрузки; • Оснастка: плоский держатель подложек, линейное перемещение; • Расположение подложки: горизонтальное/вертикал ьное; • Линейная установка конвейерного типа; • Равномерность напыления 0,5% от толщины покрытия по всей площади подложки. • Напыление на плоские подложки большой площади. 260 Алмазоподобное покрытие, англ. Diamond-Like Coating (DLC) – упрочняющее покрытие, состоящее из атомов углерода, обладающее твердостью алмаза и коэффициентом трения графита. Втулки с алмазоподобным покрытием Фреза с алмазоподобным покрытием 261 Химические основы DLC Фазы гибридизации углерода: sp3, sp2 и sp1 Структура углерода в алмазе, графите и аморфном углероде 262 Свойства различных форм углерода Оптическая Материал/ свойства Плотность, г/см3 ширина Твердость, ГПа запрещенной Содержание Содержание Sp3, % водорода, % зоны, эВ Алмаз 3,515 5,5 100 100 0 Графит 2,267 0 - 0 0 tа-C 3,1 2,5 80 80 – 88 0 1,6 – 2,2 1,1 – 1,7 10 – 20 40 30 – 40 1,2 – 1,6 1,7 – 4,0 <10 60 40 – 50 2,4 2,0 – 2,5 50 70 30 Жесткий а-С:Н Мягкий а-С:Н tа-C:H Свойства алмазоподобных покрытий (DLC) Основные свойства: Устойчивость к коррозии; Высокая прочность до 2000 Н Высокая твердость (10 – 30 Гпа); Толщина от 5 – 40 мкм; Высокая проходимость в инфракрасном диапазоне; 263 Применения DLC покрытий: В инструментах для обработки изделий Использование алмазоподобного покрытия вместо камней в часовых механизмах 264 Индустрия бритвенных станков Применения DLC покрытий: Упрочнение измерительных скоб и пробок, калибров, микрометров Износостойкое и антифрикционное покрытие для толкателей газораспределительного механизма автомобильных двигателей 265 Износостойкое и антифрикционное покрытие упорных и радиально-упорных подшипников, газодинамических опор гироскопов Технологии нанесения алмазоподобных покрытий Кольца с нанесенным DLC покрытием Нанесение DLC покрытий методом химического газофазного осаждения; Физическое осаждение в вакууме: 1) Лазерное осаждение; 2) Вакуумно-дуговое испарение; 3) Магнетронное распыление 266 Химическое газофазное осаждение (Chemical Vapor Deposition – CVD) Процесс нанесение DLC покрытия CVD – это процесс, в котором устойчивые твердые продукты реакции зарождаются и растут на подложке в среде с протекающими в ней химическими реакциями. Толщина покрытия от 10 мкм до 10 мм. Условия процесса: 1) t=700 – подложки 1100°С – температура 2) Температура в реакторе до t=1500°С 3) Рабочее давлении 10 – 103 Па методом CVD 267 Общая схема процесса CVD 268 Оборудование для процесса CVD Характеристики Easy Tube 6000 • От 1 до 4-х реакционных камер 3-х-зонная резистивная печь (опционально – 5-зонная); • До 25 – 50 пластин/цикл, в зависимости от процесса (более высокие производительности – по запросу); • Запатентованная каскадная система контроля температуры в режиме реального времени; • Консольная система автоматической загрузки; • Работа с подложками до 150 мм (4 реактора) • Газовые линии сверхвысокого давления с расходомерами – 4шт. (для каждой камеры). CVD установка Easy Tube 6000 269 CVDLab (Криосистемы) •Перепрограммирование стандартных рецептов роста для одностенных и многостенных нанотрубок, графена и др. •1, 2-хили 3-зонная (опция) резистивная печь для температур до 1050 – 1100 °С. •Ручная загрузка образцов •Кварцевая реакционная камера, система напуска газа, термопара. •Одинарное вакуумное уплотнение по фланцам реактора. •Газовые линии с расходомерами – 1 – 4 шт, и до 8 (опционально). Криосистема ASV 270 Лазерное осаждение Лазерное осаждение – это процесс получение пленок и покрытий путём конденсации на поверхности подложки продуктов взаимодействия в вакууме импульсного лазерного излучения с материалом мишени. Условия процесса: 1) Скорость нагрева вещества 1011 К/с 2) Плотности мощности 50 – 500 МВт/см 3) Диаметр области до 100 мм 4) Длительность импульса лазера от 1 мкс до 1 фс 5) Давлении 10 – 5 – 10-3 Па 271 Установка для лазерного осаждения Принцип импульсного лазерного осаждения материалов Схема импульсного лазерного осаждения 272 Оборудование для лазерного осаждения Характеристики установки SMART NanoTool PLD-01: • Камера и вакуумные насосы: Дверь диаметром 305 мм, Турбомолекуляр ный насос 300 л/с; • Мишени: шесть мишеней диаметром 25,4 м м с вращением и возможностью z‐ перемещения; • Подложка: подложка диаметром 25,4 мм с вращением. Нагрев до 850° С и возможность z‐переме щения; • Мониторинг роста пленок: кварцевый монитор. Установка SMART NanoTool PLD-01 273 274 PLD-12 •UHV вакуумная камера диаметром 300 мм из стали марки SS316L с электрополировкой, давление в камере (1E-10 Torr) •Дверь быстрой загрузки, Ø200 мм •4-х осевой (XYZR) Манипулятор подложек с лазерным нагревом образцов (перемещение 20 мм по XY, 100мм по оси Z, вращение 360°) •Нагрев до температуры 1200°C ± 1°C (в присутствии газов О2 или О3) •Держатель образцов на 25 мм (возможно расширение применяемых образцов вплоть до 150 мм в диаметре) •Планетарный манипулятор мишеней на 6 позиций по 25 мм Ø •Клапан натекания цельнометаллический •Турбомолекулярный насос и форвакуумный насос Установка SMART NanoTool PLD-01 Вакуумно-дуговое испарение Вакуумно-дуговое испарение – это физический метод нанесения покрытий в вакууме, путём конденсации на подложку материала из плазменных потоков, генерируемых на катодемишени в катодном пятне вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода. Условия процесса: 1) В вакууме при давлении 10-3 – 10-2 Па 2) Частота импульсного тока 1 – 50 кГц 3) Ток дуги 75 – 90 А 4) Скорость осаждения мкм/мин покрытий до 4 275 Детали с нанесенным DLC покрытием вакуумнодуговым испарением Схема вакуумно-дугового осаждения материалов 276 Оборудование для вакуумно-дугового испарения Характеристики установки KEPLER: • Тип камеры: Вертикальноцилиндрическая; • Объем камеры: 6м³; • Протяженные магнетроны с зоной равномерного напыления 1600мм; • Оснастка: планетарный держатель подложек. • Цикл напыления: 40мин; • Диаметр вписанной окружности вакуумной камеры может варьироваться от 700 мм до 2000 мм. Установка Kepler 277 278 УСТАНОВКА FERMI Установка Fermi •4 технологических устройства: 3 магнетрона, 1 многоячеечный ионный источник, 8-позиционный подложкодержатель •Диаметр мишени: 50 мм •Тип мишени: проводящие материалы •Внутренние габариты вакуумной камеры (ДxШxВ): 500x500x500мм 279 Магнетронное распыление Магнетронное распыление – это технология нанесения тонких плёнок на подложку с помощью катодного распыления мишени в плазме магнетронного разряда — диодного разряда в скрещённых полях. Условия процесса: 1) В вакууме при давлениях 0,05 – 1 Па 2) Скорость нм/мин 3) Напряжение на мишени 300 – 700 В осаждения до 3600 Установка для магнетронного распыления Принцип магнетронного нанесения покрытий Схема магнетронного распыления 280 281 Оборудование для магнетронного распыления Характеристики установки KURCHATOV: • Тип вакуумной камеры: многокамерная секционная со шлюзом загрузки/выгрузки; • Оснастка: плоский держатель подложек, линейное перемещение; • Расположение подложки: горизонтальное/вертикальное; • Линейная установка конвейерного типа; • Равномерность напыления 0,5% от толщины покрытия по всей площади подложки. • Напыление на плоские подложки большой площади. Установка Kurchatov Применение углеродных покрытий в зависимости от их свойств Свойства Прозрачность в видимом свете и инфракрасный диапазон. Оптический диапазон: 1 – 4 эВ. Назначение Приложения Противобликовые. отражающие и Оптические покрытия износостойкие покрытия для инфракрасной оптики. Защита от коррозии магнитных Химическая инертность по Химически инертные покрытия, носителей информации, отношению к кислотам, щелочам биомедицинская совместимость и покрытия имплантантов и органическим растворителям. безопасность. Высокая твердость. Износостойкие покрытия, Магнитные жесткие диски, Н = 5 – 80 ГПа. низкий покрытия имплантантов, магнитные ленты, бритвенные коэффициент трения: <0.01 – 0.7 смазочные покрытия. лезвия (подшипник, шестерни). Гладкость в наноразмерах, Очень тонкие покрытия < 5 нм Напыления на магнитные носители. низкая шероховатость. Изоляционные Широкий спектр электрических Изоляционное напыление. покрытия. сопротивлений = 102 – 1016Ом/см диэлектрические. Низкая диэлектрическая Покрытия с малой эмиссией константа < 4 282 ПОКРЫТИЯ СRCN И СRN Оглавление 284 CrN – нитрид хрома – бинарное неорганическое соединение металла хрома и азота, чёрные кристаллы, не растворимые в воде CrCN – карбонитрид хрома CrN – антифрикционное, CrCN – декоративное. Порошок карбонитрида хрома Физические свойства CrN Tплав=1770ᵒС Энтальпия образования CrN=-123,4 кДж/моль Особенности покрытий CrN, CrCN • схожие характеристики с TiN; • выше степень защиты подложки от коррозии, чем у TiN; • инертный и стабильный материал; • чрезвычайно прочная адгезионно-молекулярная связь с металлом подложки; • широкий ассортимент материалов подложки (сталь, медь, алюминий, латунь, пластик и др.); • равномерное покрытие без наростов по краям; • электропроводность; • нетоксичность (соответствие требованиям FDA); • устойчивость к воздействию кислот; • устойчивость к щелочной среде. 285 286 Применение покрытий CrN и CrCN • Нанесение на штампы, прессформы, формы для литья и детали машин • Нанесение на режущий инструмент Ресурс хромируемого штампа и штампа с покрытием из CrN 60000 50000 40000 30000 20000 10000 0 Влияние покрытия CrN на износостойкость 500 400 300 200 100 Хромированный штамп Штамп с покрытием из нитрида хрома Расчетный ресурс штампа, шт. 0 Без покрытия Обычные CrN Спец. CrN Кол-во заготовок, тыс. шт. Способы получения и нанесения покрытий CrN и CrCN • Нитрид хрома можно получить двумя способами: • Перегонка амальгамы в атмосфере азота: 800 – 1000 ᵒC 2Cr + N2 ===========> 2CrN 1200 – 1300 ᵒC 4Cr + N2 ===========> 2Cr2N • Нагревание бромида хрома в токе аммиака: T CrBr3+NH3 ====>CrN + 3HBr 287 Покрытие CrN и CrCN наносится посредством вакуумного напыления (PVD) PVD (physical vapour deposition) – группа методов напыления покрытий (тонких плёнок) в вакууме, при которых покрытие получается путём прямой конденсации пара наносимого материала • Схема процесса PVD: Испарение Твердое состояние (источник) Перенос Осаждение Газовая фаза Твердое состояние (покрытие) 288 Перевод покрытия из твердой фазы в газообразную при PVD-методе 289 Испарение Резистивное сопротивление Индукционный нагрев Электроннолучевые пучки Низковольтная дуга Полый катод Катодная и анодная дуга Лазерный луч Распыление Магнетронное При постоянном токе В среде реакционного газа С напряжением смещения С доп. модификацией Диодное При токе высокой частоты Без среды реакционного газа Без напряжения смещения Без доп. модификации Наиболее применимые методы ионного осаждения для нанесения покрытий на инструмент • Испарение электронным пучком • Испарение электрической дугой • Распыление (магнетронное или ионной бомбардировкой) Условия протекания указанных процессов: • Инертный газ • Отрицательное напряжение смещения на прокрываемом материале • Понижение давление (меньше 100 бар или около 1 Па) • Сложное планетарное движение материала • Температура среды, в которой наносится покрытие около 450ᵒС 290 Цикл работы современных установок 7. Охлаждение камеры и материала с выравнивание м давления 291 Ионная очистка материала 1. Загрузка в камеру подставки с инструментом 6. Столкновение частиц с материалом и конденсация 2. Откачивание воздуха из камеры 5. Испарение или распыление материала мишени 3. Нагрев камеры и материала 4. Очистка материала с последующим отсосом загрязнений Подготовка подложки под покрытие Очистка материала перед нанесением покрытия (последовательная отмывка в химических средах чаастично с ультразвуковой обработкой Промывка в чистой воде Сушка Метод испарения электронным пучком 292 Процесс испарения К катоду с тлеющей дугой подводится напряжение (1…10 кВ) Создается сфокусированный и ускоренный пучок электронов (около 200 А) Положительные ионы испаренного вещества вступают в реакцию с реакционным газом Образуется материал покрытия, который осаждается на покрываемом инструменте Конструктивные особенности установок Камера покрытия изготавливается из нержавеющей стали с двойными стенками с системами нагрева и охлаждения Мишень установлена в центре горизонтально расположенного котла из графита, керамики или меди К противолежащей подставке с покрываемыми инструментами подведено напряжение смещения Метод испарения электронным пучком 293 В установках, использующих испарение электронным пучком, к катоду с тлеющей дугой подводится высокое напряжение (от 1 кВ до 10 кВ). В результате создается сфокусированный и ускоренный пучок электронов (около 200 А), который направляется на мишень с металлическим материалом покрытия Метод испарения электрической дугой 294 Процесс испарения Зажигается дуга Дуга перемещается по поверхности мишени Возникает местный расплав и начинается испарение металла Металл осаждается образуя покрытие Конструктивные особенности установок Катод установлен вертикально на стенки камеры и к нему подводится отрицательное напряжение Мишень установлена в медном охлаждаемом катоде Мишень управляется с помощью системы магнитов Распыление ионным пучком Достоинства Схема нанесения покрытий распылением ионным пучком Условия распыления • Пучок ионов с энергией 500 – 2000 эВ • Источники диаметром не менее 10 – 15 см • Накальные нити катодов из W или Ta 295 • Хорошая адгезия покрытия к подложке и плотная структура • Адгезия покрытий достигается без предварительной очистки подложек ионами • Внутренние напряжения в покрытиях, наносимых этим методом, являются сжимающими и большими по величине • Возможность осуществлять независимый контроль за энергией, плотностью потока и углом падения бомбардирующих распыляемую мишень ионов Недостатки • Невысокую скорость осаждения покрытий • Сложность нанесения их на подложки большой площади 296 Диодное и триодное распыление Схема нанесения покрытий диодным (а) и триодным (б) распылением В методе триодного распыления в дополнение к обычной схеме диодного распыления для усиления ионизации газа вводится накальная нить и пластина, находящаяся под положительным потенциалом 100 В Анод Процесс нанесения покрытия диодным распылением На катод подается потенциал 3…5 кВ Возбуждается тлеющий разряд постоянного тока Положительные ионы бомбардируют и распыляют поверхность катода Поток распыленных атомов осаждается на подложке Параметры процесса нанесения покрытий методами планарного диодного и триодного Достоинства: распыления • Большая, по сравнению с Параметры Диодное Триодное распыление распыление Давление, Па 1 – 10 10-1 и ниже Напряжение на 2–5 0,5 – 2 3 1 Меньше 1 2 10 До 2000 мишени, кВ Удельная мощность, Вт/см2 Плотность ионного тока, мА/см2 Скорость осаждения, нм/мин 297 термовакуумным методом, площадь распыляемой мишени • Высокая адгезия материала к подложке из-за большой энергии конденсирующихся атомов Недостатки: • Незначительные скорости осаждения • Возможны перегрев и радиационные дефекты подложки • Необходимо поддержание относительно высокого давления, что повышает вероятность загрязнения подложки газовыми включениями Метод магнетронного распыления Магнетронный метод представляет собой разновидность метода катодного распыления, при котором у поверхности распыляемого катода (мишени) с помощью скрещенных магнитного и электрического полей формируется слой плазмы, плотность которой на порядки больше, чем в обычных (безмагнитных) системах катодного распыления. 298 Параметры процесса нанесения покрытий методом магнетронного распыления Давление, Па 10-2 - 1 Напряжение на мишени, В 300 – 700 Удельная мощность, Вт/см2 ~100 Плотность ионного тока, мА/см2 200 Расстояние до подложки, см 5 – 20 Скорость осаждения, нм/мин До 3600 Степень использования До 80 материала мишени, % Однородность толщины ≤ ± 1,2 нанесенной пленки, % Площадь подложек, м2 До 3,2х6 299 Достоинства: • Относительно высокая скорость осаждения • Возможность получения равномерных по толщине пленок на подложках большой площади Недостатки • Осаждение соединений на катоде, что существенно уменьшает скорость роста пленки Методика выбора оборудования 300 Исходные данные: • Чертеж детали – режущий инструмент, штамп, прессформа для литья и детали машин; • количество деталей; • габариты детали; • необходимое качество поверхности детали 2. Выбор наносимого покрытия – CrN, CrCN исходя от требуемых параметров; 3. Выбор способа нанесения покрытия – для CrN и CrCN, PVD методы описанные выше; 4. Выбор оборудования: • мощность, • габариты камеры, • вместимость, • максимальный габаритный размер покрываемого изделия Пример оборудований 301 Машина для нанесения PVD-покрытий STATION OCTOMAG M500 Характеристики OCTOMAG M500 Д x Ш x В (мм) 3800 х 1300 х 2400 Активный объем плазмы (мм) 500 x 500 Магнетроны постоянного тока (шт.) 6 Источник питания магнетрона постоянного тока (кВт) 10 Источник питания импульснопостоянного тока (кВт) 20 Частота (кГц) 0 – 100 Основное электропитание 60 кВт/ 3 х 400 В/ 50 Гц Масса нагрузки 300 кг Типы газа Ar, N2, C2N2, O2 Max толщина покрытий 22 мкм OCTOMAG M500 Установка типа ННВ – 6.6 Применяется для нанесения ионно-плазменным методом защитных, износостойких и декоративных покрытий из различных материалов (Ti, Zr, Cr, Mn, Al, Mo, W, их оксиды, нитриды и карбиды, сплавы) Характеристики установки ННВ – 6.6 Установка ННВ – 6.6 Д x Ш x В (мм) 600 х 600 х 600 Количество ионно-плазменных пушек (шт.) 3 Диаметр катода (мм) 76 Рабочее давление в вакуумной камере (Па) 6,5x10-3 Кол-во каналов газонапуска, шт. 2 Длительность откачки, мин. ∼30 Типы газа Ar, N2, C2N2, O2 Электропитание 3 × 380 В/ 50 Гц Расход воды (давление 4..6 атм.)(м3/ч) 1 – 1,2 302 1 2 3 4 5 1 – камера, 2 – электродуговой испаритель, 3 – вакуумная система, 4 – механизм вращения, 5 – система водоохлаждения Параметры покрытий CrCN и CrN Толщина, мкм HV (по Викерсу) Макс. температура применени °С Способ покрытия Сланц евосерый 18 1–6 0,3 – 0,4 2000 700 PVD Штампы, прессформы, детали машин, формы для литья, режущий инструмент для обработки цветных металлов, пластика CrCN Сереб р. метал. 22 2–6 0,2 – 0,3 2250 600 PVD Штампы, детали машин, режущий инструмент для обработки цветных металлов. Покрытие Твердость, Гпа 303 CrN Цвет Коэфф. трения Применение 304 Заключение В результате проделанной работы выяснено, что покрытия из нитрида хрома и карбонитрида хрома используются преимущественно для улучшения эксплуатационных характеристик оборудования, применяемого при обработке давлением. Также различного типа режущий инструмент подвергают улучшению посредством нанесения вышеупомянутых покрытий для увеличения срока службы инструмента. Представлен метод выбора оборудования для нанесения покрытий CrN и CrCN. ПОКРЫТИЯ ZRN, ZRCN Оглавление 306 ZrN - нитрид циркония - неорганическое соединение металла циркония и азота золотистожёлтые кристаллы Порошок нитрида циркония Физические свойства ZrN: Tпл = 2980 ᵒC Энтальпия образования ZrN – -371 кДж/моль Твердость 2200 HV (по Вискерсу) 307 ZrС0,5N0,5 – карбонитрид циркония • стойкость к абразивному износу и к коррозийным процессам; • ударная вязкость; • низкий коэффициент трения; • инертность ко многим видам кислот. • твёрдость – 2740 HV (по Викерсу) • модуль упругости – 397 ГПа Порошок карбонитрида циркония (увеличение в 20000 раз) Получение нитрида циркония 308 Нагревание в атм. азота порошкообразного циркония, его карбида (ZrC) иодид (ZrI4) или смеси оксида циркония (ZrO2) с углеродом при 1100 – 1200ᵒC: 2Zr + N2 --> 2ZrN; 2ZrC + N2 --> 2ZrN+2C; 2ZrI4 +N2 --> 2ZrN+ 4I2; 2ZrO4 +4C+N2 --> 2ZrN+ 4CO. Восстановление диоксида циркония магнием в атм.азота при 1100 – 1200ᵒC : 2ZrO4 +4Mg+N2 --> 2ZrN+ 4MgO Получение карбонитрида циркония 309 Взаимодействие циркония с графитом или коксом при 2000 – 2500ᵒC в электродуговых печах: 2Zr+0,5 C+0,16NaN3 +0,16NH4Cl--> ZrC0,5N0,5+0,16NaCl+0,08N2+0,33H2 Получение карбонитрида циркония с использованием карбоната щелочного металла в качестве углесодержащего компонента: 2ZrO2 + 14Mg+2Na2CO3 + N2 --> 2ZrCN+14MgO+4Na 2ZrI4 +N2 --> 2ZrN+ 4I2; Применение нитрида циркония Основной областью использования нитрида циркония является его применение в качестве огнеупорного материала с высокими точками плавления и значительной стойкостью против окисления. Из нитрида циркония выполняют. • Тигли для плавки некоторых тугоплавких материалов; • Покрытия режущего инструмента; • Антифрикционные, защитные или декоративные покрытия; • Покрытия, применяемые в стоматологии; • Обработка крепежных элементов 310 Метчики, покрытые нитридом циркония 311 Тигель с нитридным покрытием 312 Применение карбонитрида циркония • обработка стекловолокна, нейлона, большинства полимерных материалов. • защита от коррозии • огнеупорный материал Инструмент с покрытием карбонитрида циркония 313 314 Применение покрытий ZrN, ZrCN Наименование Инструмент Обрабатываемый материал ZrN нитрид циркония сверла, метчики, развертки титановые сплавы, медь, алюминий, графит ZrCN карбонитрид циркония фрезы концевые, фрезы дисковые легированные стали Покрытие Способ нанесения покрытий ZrN, ZrCN Вакуумно-дуговое осаждение (плазменно-ассистированное) 315 Установка вакуумная специальная модели PVM-0,5F (Булат) Состав установки PVM-0,5F (Булат) Откачной пост (с высоковакуумными средствами откачки, вакуумной системы и пневмогидроаппаратурой (Festo); Форвакуумный агрегат Электрооборудование 316 Установка АПН-250 (ПАО «Электромеханика») Камера, вакуумная система, пневматическая система Источник дуги ВВН-1000М Блок управления Direct Logic 317 318 Сравнение характеристик установок Характеристика Предельное давление в чистой, пустой и обезгаженной камере, при охлаждении ее холодной водой, Па Булат АПН-250 PVM-0,5F 1,33x10-2 2,66×10-2 Размеры рабочей камеры, Диаметр х Высота 600х540 780х660х 1400 Габариты обрабатываемых изделий (диаметр, высота) мм 50,100 120,200 Скорость осаждения покрытия, мкм/мин 0,25 – 0,5 1–5 Количество одновременно обрабатываемых деталей, шт. До 16 24(или кратное) Производительность осаждения, кг/ч Микротвердость покрытия, кг/мм2 Ток дуги, А Напряжение высоковольтного источника в рабочем режиме, В До 0,1 до 2400 65…130 До 80 0,2 – 0,25 До 2800 До 700 380 Мощность установки, кВт не более Масса установки, кг 8 850 60 4000 319 Толщина, мкм Коэфф. трения HV (по Викерсу) Макс. температур а применени °С Способ покрытия ZrN Белозолотой 26 2–6 0,5 2200 550 PV D сверла, метчики, развертки(титановые сплавы, медь, алюминий, графит),тигли, аксессуары, медицина ZrCN Бледнокоричне вый 31,1 2–6 0,55 2740 600 PV D фрезы концевые, фрезы дисковые (легированные стали, цветные металлы), тигли, приспособления для полировки Покрытие Нанотвердость, Гпа Параметры покрытий ZrCN и ZrN Цвет Применение