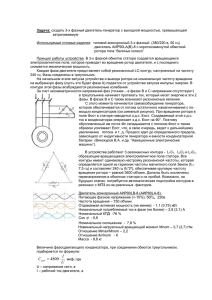

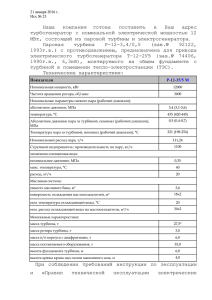

Содержание Введение…………………………………………………………………………..3 Общие сведения о турбогенераторах………………………………….………..5 Конструкция турбогенераторов……………………………………………….9 Принцип действия турбогенераторов…………………………………………..13 Области применения турбогенераторов……………………………………….14 Заключение……………………………………………………………………….15 Список используемой литературы…………………………………………….16 Введение Электрическая машина - это электромеханический преобразователь энергии, основанный на явлениях электромагнитной индукции и силы Лоренца, действующей на проводник с током, движущийся в магнитном поле. Возможность преобразования электрической энергии в механическую была впервые установлена М. Фарадеем, создавшим в 1821 году первую модель электрического двигателя, в которой электрический ток, протекая по медному проводу, вызывал его движение вокруг вертикально поставленного постоянного магнита. Однако дальнейшие работы по созданию электродвигателя в течение более чем десятилетнего периода не приносили удовлетворительных результатов. Лишь в 1834 году русским академиком Б. С. Якоби была создана конструкция, послужившая прототипом современного электродвигателя. В 1833 году Ленцем был сформулирован принцип обратимости электрических машин, а в 1838 году этот принцип был практически осуществлен. В 1867 году В.Сименс применил принцип самовозбуждения для генераторов последовательного возбуждения. В этом же году Д. Максвелл впервые дал математическую теорию электрической машины с самовозбуждением, заложив основы теории электрических машин. В 1870 году З. Грамм построил машину с кольцевым якорем, а в 1873 году Ф. Гефнер-Алтенек и В.Сименс сконструировали машину с «барабанным» якорем. Один из основателей компании «ABB» Чарльз Браун построил первый турбогенератор в 1901 году. Это был шести полюсный генератор мощностью 100 кВА. Появление во второй половине XIX века мощных паровых турбин привело к тому, что потребовались высокоскоростные турбогенераторы. Первое поколение этих машин имело стационарную магнитную систему и вращающуюся обмотку. Но данная конструкция имеет целый ряд ограничений, одно из них - небольшая мощность. Кроме этого, ротор явнополюсного генератора не способен выдерживать большие центробежные усилия. Основным вкладом Чарльза Брауна в создание турбогенератора было изобретение ротора, в котором его обмотка (обмотка возбуждения) укладывается в пазы, которые получаются в результате механической обработки поковки. турбогенератора Вторым была вкладом разработка в Чарльза 1898 Брауна году в создание ламинированного цилиндрического ротора. И, в конечном итоге, в 1901 году он построил первый турбогенератор. Данная конструкция турбогенераторов по сей день. используется в производстве Общие сведения о турбогенераторах Турбогенератор - работающий в паре с турбиной синхронный генератор. Основная функция в преобразовании механической энергии вращения паровой или газовой турбины в электрическую. Рис.1 Турбогенератор 1 Скорость вращения ротора 3000, 1500 об/мин. Механическая энергия от турбины преобразуется в электрическую посредством вращающегося магнитного поля ротора в статоре. Поле ротора, которое создается током постоянного напряжения, протекающего в медной обмотке ротора, приводит к возникновению трёхфазного переменного напряжения и тока в обмотках статора. Напряжение и ток на статоре тем больше, чем сильнее поле ротора, т.е. больше ток протекающий в обмотках ротора. Напряжение и ток в обмотках ротора создает тиристорная система возбуждения или возбудитель небольшой генератор на валу турбогенератора. Турбогенераторы имеют цилиндрический ротор установленный на двух подшипниках скольжения, в упрощенном виде напоминает увеличенный генератор легкового автомобиля. Выпускаются 2-х полюсные (3000 об/мин), 4-х полюсные (1500 об/мин), следовательно, имеют высокие частоты вращения и связанные с этим проблемы. По способам охлаждения обмоток турбогенератора различают: с водяным охлаждением, с воздушным и водородным. В зависимости от системы охлаждения турбогенераторы подразделяются на несколько типов: с воздушным, масляным, водородным и водяным охлаждением. Также существуют комбинированные типы, например, генераторы с водородно-водяным охлаждением. Турбогенератор - генератор электрической энергии, приводимый во вращение паровой или газовой турбиной. Обычно турбогенератор - это синхронный генератор, непосредственно соединённый с турбиной тепловой электростанции (ТЭС). Так как турбины, используемые на ТЭС, работающих на органическом показатели при топливе, имеют наилучшие больших частотах вращения, технико-экономические то турбогенераторы, находящиеся на одном валу с турбинами, должны быть быстроходными. Частота вращения nТ. определяется из условия f = р (n) где f - частота переменного тока, р - число пар полюсов турбогенератора. Турбогенератор - электромашина горизонтального исполнения (Рисунок1.1). Обмотка возбуждения турбогенератора расположена на роторе с неявно выраженными полюсами, трёхфазная рабочая обмотка - на статоре. Ротор, испытывающий наиболее сильные механические напряжения, выполняют из целых поковок высококачественных сталей. По условиям прочности линейная скорость точек ротора v не должна превышать 170--190 м/с, что ограничивает его диаметр при n = 50 с -1 величиной D = v/рn = 1,2-1,3 м. Относительно малый диаметр ротора обусловливает его сравнительно большую длину, которая, однако, ограничена допустимым прогибом вала и не превышает 7,5--8,5 м. На поверхности ротора профрезерованы продольные пазы, в которые укладывают витки обмотки возбуждения. Обмотку крепят клиньями, закрывающими пазы, и массивными бандажами из немагнитной стали, охватывающими лобовые (торцевые) части обмотки. Питается обмотка от возбудителя электрических машин. Статор турбогенератора состоит из корпуса и сердечника с пазами для обмотки. Сердечник изготовляют из нескольких пакетов, набираемых из листов электротехнической стали толщиной 0,35--0,5 мм, покрытых слоем лака. Между отдельными пакетами оставляют вентиляционные каналы шириной 5--10 мм. В пазах обмотку крепят клиньями, а её лобовые части укрепляют на специальных кольцах, расположенных в торцевой части статора. Сердечник помещают в стальной сварной корпус, закрываемый с торцов щитами. Турбогенератор атомных электростанций обладают некоторыми особенностями, связанными с тем, что пар, вырабатываемый в ядерном реакторе, имеет относительно низкие параметры, обусловливающие экономическую целесообразность применения турбин с частотой вращения 25 с -1. Такая частота требует наличия двух пар полюсов на роторе турбогенератора и позволяет выполнять сам ротор с большим диаметром (до 1,8 м). При этом размер поковки ротора ограничивается технологическими возможностями её изготовления (максимальная масса поковки достигает 140-180 т). Турбогенератор мощностью до 30 МВт имеют замкнутую систему воздушного охлаждения; при мощности свыше 30 МВт воздушную среду заменяют водородной (с избыточным давлением около 5 кн/м2). Использование водорода в качестве теплоносителя позволяет увеличить съём тепла с охлаждаемых поверхностей (так как теплоёмкость водорода в несколько раз превышает теплоёмкость воздуха) и соответственно повысить мощность турбогенератора при заданных размерах. Циркуляция теплоносителя обеспечивается вентиляторами, расположенными на одном валу с турбогенератором. Тепло снимается с поверхностей изолированных проводников и стальных сердечников. Нагревшийся теплоноситель поступает в специальный охладитель (при водородном охлаждении он встраивается в турбогенератор и вся система охлаждения тщательно герметизируется). Для интенсификации охлаждения при мощности турбогенератора свыше 150 МВт давление водорода в системе повышают до 300--500 кн/м2, а при мощности свыше 300 МВт используют внутреннее охлаждение проводников обмотки водородом или дистиллированной водой. При водородном охлаждении проводники обмотки делают с боковыми вырезами-каналами, а при водяном охлаждении применяют полые проводники. В крупных турбогенераторах охлаждение обычно комбинированное: например, обмотки статора и ротора охлаждаются водой, а сердечник статора - водородом. Повышение мощности турбогенераторов приводит к снижению удельного расхода материалов и в конечном счёте к снижению затрат на его изготовление. Так, у турбогенераторов мощностью 30 МВт расход материала на каждый кВт мощности составляет 2,75 кг, а у турбогенераторов мощностью 200, 500, 800 и 1200 МВт - соответственно 1,53, 0,69, 0,58 и 0,457 кг. Конструкция турбогенераторов Генератор состоит из двух ключевых компонентов - статора и ротора. Но каждый из них содержит большое число систем и элементов. Ротор вращающийся компонент генератора и на него воздействуют динамические механические нагрузки, а также электромагнитные и термические. Статор -стационарный компонент турбогенератора, но он также подвержен воздействию существенных динамических нагрузок -- вибрационных и крутящих, а также электромагнитных, термических и высоковольтных. Рис. 2 Строение турбогенератора Первоначальный (возбуждающий) постоянный ток ротора генератора подается на него с возбудителя генератора. Обычно возбудитель соосно соединён упругой муфтой с валом генератора и является продолжением системы турбина-генератор-возбудитель. Хотя на крупных электрических станциях предусмотрено и резервное возбуждение ротора генератора. Такое возбуждение происходит возбудители постоянного от отдельно тока стоящего приводятся в возбудителя. Такие действие своим электродвигателем переменного трехфазного тока и включены как резерв в схему сразу нескольких турбоустановок. С возбудителя постоянный ток подается в ротор генератора посредством скользящего контакта через щётки и контактные кольца. Современные турбогенераторы используют тиристорные системы самовозбуждения. Высокая частота вращения приводит к возникновению в роторе больших механических напряжений из-за действия центробежных сил. Для получения необходимой прочности ротор изготавливают массивным цилиндрическим из цельной стальной турбогенераторов поковки. В относительно качестве материала небольшой мощности для с роторов воздушным охлаждением используют углеродистую кованную сталь марки 35. Роторы крупных турбогенераторов изготавливают из высоколегированной стали марок: ОХНЗМ, ОХН4МАР, 35ХНМ, 35ХНЗМА 35ХН4МА. 35ХН1МФА, 36ХНМА. 36ХНЗМФА, 36ХН1Н. на электромашиностроительном заводе из заготовки вытачивают все ступени ротора с припуском до чистоты, необходимой для проведения ультразвуковой дефектоскопии. По отражению звуковой волны удается обнаруживать дефекты размером более 3 мм на большой глубине. После чистовой обработки в роторе фрезеруют пазы под обмотку, токоподводы и для вентиляции . Пазы под обмотку возбуждения занимают примерно 2/3 окружности бочки ротора. Оставшаяся свободной третья часть, образует два диаметрально расположенных больших зубца, через которые проходит главная часть магнитного потока генератора. В турбогенераторах российского производства используют четыре формы пазов. Глубина пазов определяется допустимой толщиной основания зубца, где возникают наибольшие растягивающие напряжения при вращении ротора. При косвенном охлаждении обмотки возбуждения на поверхности ротора прорезают поперечные винтовые канавки небольшой глубины. Такое рифление бочки уменьшает поверхностные потери и увеличивает наружную поверхность, что приводит к улучшению охлаждения ротора. Температура обмотки ротора снижается в результате на 7--100С. Для выхода газа, охлаждающего лобовые части обмотки ротора, в больших зубцах прорезают по два вентиляционных паза такой же ширины, как и пазы для обмотки, но меньшей глубины. Вентиляционные пазы служат также для более эффективного охлаждения бочки ротора. В роторах машин небольшой мощности для токоподвода обмотки возбуждения на валу со стороны возбудителя фрезеруют два диаметрально расположенных паза. В турбогенераторах, имеющих контактные кольца, вынесенные за подшипник, для токоподвода используют центральное отверстие ротора. Пазы токоподвода соединяют двумя отверстиями с центральным отверстием, которое дополнительно растачивают для укладки стержней токоподвода. Радиальные отверстия сверлят и в месте установки контактных колец. Конструкция обмотки ротора Обмотка возбуждения двухполюсного турбогенератора состоит соответственно из двух групп катушек, укладываемых в пазы ротора. Катушки, принадлежащие одной группе, располагаются концентрически на одном полюсном делении ротора относительно его большого зуба. Таким образом, обмотка возбуждения турбогенератора является распределенной, благодаря чему достигается близкая к синусоидальной форма МДС ротора. Число катушек в группе может составлять 7--10, а число витков в катушке 5-28. В турбогенераторах небольшой мощности применялись составные по ширине паза клинья из магнитного (сталь) и немагнитного (бронза) материалов. Такая конструкция клина использовалась для улучшения формы кривой индукции в зазоре. В настоящее время составные клинья не применяются, а магнитные клинья устанавливают только в пазах, расположенных по обе стороны большого зуба. В генераторах типа ТВВ для повышения устойчивости роторов к нагревам, обусловленным токами, проходящими по поверхности бочки, клиньям и бандажам при не симметричных режимах, в торцевой зоне ротора устанавливают медные сегменты с посеребренной поверхностью. Сегменты имеют вид гребенки, зубья которой входят под концевые клинья пазов с обмоткой на специальных пазов в больших зубцах. Сегменты укладывают в два слоя с перекрытием стыков. Бандаж ротора Бандажный узел ротора предназначен для крепления лобовых частей обмотки возбуждения. Он состоит из бандажного кольца, центрирующего (или упорного) кольца на деталей их крепления. Основной деталью узла является бандажное кольцо, которое воспринимает действие центробежных сил и удерживает лобовые части об мотки возбуждения от отгиба а радиальном направлении. Центрирующее кольцо воспринимает усилия от теплового расширения обмотки, а также обеспечивает сохранение цилиндрической формы бандажного кольца и центровку его относительно оси вала. В тех конструкциях узла, в которых центрирующее кольцо не имеет посадки на вал ротора, оно называется упорным кольцом. Бандажное кольцо является наиболее нагруженной деталью турбогенератора. Прочное крепление его может быть осуществлено только горячей посадкой с натягом. Значение натяга определяется расчетным путем, Натяг должен создавать плотное соединение кольца не только при номинальной частоте вращения, но и при угонной -- 3600 об/мин (при эксплуатации турбогенератора в случае внезапного сброса нагрузки частота вращения ротора может увеличиться на 20%). Принцип действия турбогенераторов Турбогенераторы имеют закрытое исполнение, обеспечивающее систему самовентиляции по замкнутому циклу. Машины типов Т-2,5-2, Т-4-2, Т-6-2, Т-12-2 имеют горизонтальные газоохладители, расположенные по бокам статора на фундаментной плите. В турбогенераторе типа Т-20-2 используются шесть вертикально расположенных газоохладителей. Газоохладители имеют амортизационные подвески. Циркуляция охлаждающего воздуха в турбогенераторе осуществляется внутренними вентиляторами, укрепленными по обеим сторонам бочки ротора. Для уменьшения попадания пыли внутрь корпуса статора на валу предусмотрены воздушные уплотнения. Для восполнения утечек воздуха предусмотрен засос воздуха из окружающей среды через фильтры, расположенные на внешних щитах. Сердечник статора состоит из разделенных вентиляционными каналами пакетов. Пакеты набираются из сегментов электротехнической стали толщиной 0,5 мм. Обмотка статора -- двухслойная с укороченным шагом. Изоляция обмотки статора -- термореактивная типа «монолит-2» класса нагревостойкости В. При эксплуатации турбогенераторов контроль нагрева осуществляется термометрами сопротивления, установленными в пазах в местах максимальных температур. Обмотка имеет шесть выводов, которые проходят через встроенные трансформаторы тока. Ротор турбогенератора изготовлен из цельной стальной поковки. В бочке ротора выполнены пазы, в которые уложена обмотка возбуждения. Изоляция -- класса нагревостойкости F с допустимой рабочей температурой 145 °С, измеренной методом сопротивления. Области применения турбогенераторов Турбогенераторы предназначены для выработки электроэнергии в продолжительном номинальном режиме работы при непосредственном соединении с паровыми или газовыми турбинами. Турбогенераторы устанавливаются на тепловых и атомных электростанциях. Существуют специальные турбогенераторы, к примеру, локомотивные, служащие для питания цепей освещения и радиостанции паровоза. В авиации турбогенераторы служат дополнительными бортовыми источниками электроэнергии. Например, турбогенератор ТГ-60 работает на отбираемом от компрессора авиадвигателя сжатого воздуха, обеспечивая привод генератора трёхфазного переменного тока 208 вольт, 400 герц, номинальной мощностью 60 кВ*А. Из выше перечисленного следует, что турбогенераторы используются в таких сферах как авиация, телекоммуникация, электроэнергетики, в тепловых электростанциях, атомных электростанциях. Заключение В ходе выполнения расчетно-графической работы, были рассмотрены турбогенераторы, изучена их конструкция, принцип действия. А также область применения, преимущества и недостатки. Глубже была рассмотрена история электрических машин, создание турбогенераторов, схема конструкций. Турбогенератор - работающий в паре с турбиной синхронный генератор. Турбогенераторы предназначены для выработки электроэнергии в продолжительном номинальном режиме работы при непосредственном соединении с паровыми или газовыми турбинами. Турбогенераторы устанавливаются на тепловых и атомных электростанциях. По виду приводной турбины турбогенераторы классифицируются на генераторы, приводимые во вращение паровой турбиной, и генераторы с приводом от газовой турбины. По системе охлаждения турбогенераторы подразделяются на машины с воздушным, с косвенным водородным, непосредственным водородным и жидкостным охлаждением. По применяемой системе возбуждения турбогенераторы классифицируются на машины со статической системой самовозбуждения, независимой тиристорной системой возбуждения и бесщеточным возбуждением. Список используемой литературы 1. Браймайстер Л.Г.,Поздняков Б.И., Теймуразян Ю.В. и др. «Руководство по капитальному ремонту турбогенератора ТВВ-320-2», Москва: СПО ОРГРЭС, 1976 г. 2. Федоров В.А., Смирнов В.М. «Опыт разработки, строительства и ввода в эксплуатацию малых электростанций», Москва: Теплоэнергетика, №1, 2000г. 3. Кореннов Б.Е. «ЗаменаРОУ противодавленческой турбиной – эффективное энергосберегающее предприятие для котельных и ТЭЦ», Москва: Промышленная энергетика, №7, 1997 г 4. Бушуев В.В., Громов Б.Н. ,Доброхотов В.И. и др. «Научно-технические и организационно-экономические проблемы внедрения энергосберегающих технологий», Москва: Теплоэнергетика,№11, 1997 г. 5. Хрилев Л.С. «Основные направления развития теплофикации», Москва: Теплоэнергетика, №4, 1998 г. 6. Доброхотов В.И. «Энергосбережение: проблемы и решения», Москва: Теплоэнергетика, №1, 2000 г.