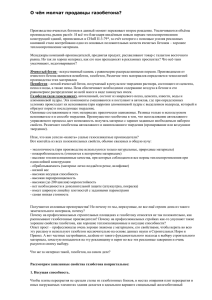

Федеральное государственное бюджетное образовательное учреждение высшего образования «Петрозаводский Государственный Университет» Институт лесных горных и строительных наук Кафедра технологии и организации строительства Дисциплина «История и методология науки вобласти строительного проектирования» РЕФЕРАТ На тему: «История и методология газобетонных блоков автоклавного твердения для строительства зданий» Выполнил: студент гр. 515-М Дерибин З.О Руководитель: к.т.н., доцент Селютина Л.Ф. Работа принята «___»_____________2024 г. Подпись преподавателя ________________. Петрозаводск 2024 2 ВВЕДЕНИЕ Газобетон - это один из видов ячеистых бетонов (наряду с пенобетоном и газопенобетоном), представляющий собой искусственный камень с равномерно распределёнными по всему объёму сферическими порами диаметром 1-3 мм. Качество газобетона определяет равномерность распределения, равность объёма и закрытость пор. Газобетон популярен во всем мире. В настоящее время работают более 240 заводов в 50 странах, которые ежегодно производят порядка 60 млн. м³ строительных изделий из газобетона Актуальность исследования определяется активным развитием современных технологий, в том числе в области строительства, и необходимостью изучения и получения соответствующих материалов, включая исследования в области совершенствования структуры и свойств автоклавного газобетона. Методология исследования: основана на теоретическом подходе с применением методов анализа, обобщения, сравнения, синтеза. 3 1. ИСТОРИЯ РАЗВИТИЯ ГАЗОБЕТОННЫХ БЛОКОВ На самом начальном этапе развития – состав раствора на основе извести и минеральных вяжущих, начало свое первое применение в Египте при применении кладочных и штукатурных растворов, например при строительстве пирамиды Хеопса и большого сфинкса 5 тысяч лет тому назад. Более широкое применение пошло в Греции для штукатурных и облицовочных работ. Данный состав раствора для кладки и отделки имел достаточно прочные характеристики и хорошо проявился своей долговечностью. Ретроспективное изучение истории газобетона, производство которого происходило на основе естественные реакции порообразования и твердения материала, дает основание выявить несколько исторических этапов (рис. 1), характеризующих содержательное развитие этого строительного материала. Рисунок 1 – Историческое развитие газобетона, периодизация (этапы). Этап 1. Монолитное использование. До формирования блоков - известковый раствор применялся в виде монолитного метода, как при строительстве Дмитриевского собора в 1195 г. XII в. в г. Владимире и даже спустя 750 лет, раствор имеет достаточно высокую прочность. Этап 2. Сборный строительный материал. Изобретение автоклавного газобетона. Так как данный раствор положительно отразился на применении в строительстве, то подобный состав с применением различных добавок - начали применять для создания сборного строительного материала, и как фактор – создание нового, легкого и долговечного строительного материала в виде ячеистых блоков. В начале XIX века начались первые попытки изготавливать газосиликатные блоки (пенобетон), добавляя бычью кровь, белки животных из костей и рогов или мыльный корень. В результате полученной химической реакции – образовывалась пена и воздушные пузырьки при реакции белка крови и сапонина с ингредиентами раствора, но такой экзотический способ был без особого успеха, так как приводило к случайным изменениям качества сырья и к сильному запаху. Со временем, от популяризации портладнцемента – цемент, как вяжущее, постепенно сместило известь и это способствовало большому развитию для легкобетонного строительства. Первый, кто 4 получил данный материал при смешивании гипсовых и цементных растворов с применением хлористых и углекислых солей, был ученый Гофман из Чехии в 1889 году, но развитие данного материала продолжили другие ученые. В то же время, в 1880 году была изобретена технология воздействия на известково-кремнеземнистых компонентах в автоклавном аппарате немецким ученым В. Михаэлисом путем подвергания высокой температурой и под давлением водным паром. Продолжили получение автоклавного газобетона американцы Аулсворт и Дайер в 1914 году. В роли газообразователя они применили порошки цинка и алюминия, взаимодействованные с гашеной известью. При таком смешивании, выделялся водород, образующий пористую структуру. Шведский архитектор Аксель Эрикссон из города Иксхульт с 1917 по 1921 года продолжил разработку данного материала и предложил вспучивать раствор с помощью алюминиевого порошка. Благодаря этому методу в 1929 году запустилось производство газосиликата фирмой «Итонг» и за основу была взята технология В. Михаэлисона. Данная разработка была заключительной и утвержденной, поэтому в данный промежуток истории (начало XX века) - официально был создан газобетон с нормированным составом. Первое свидетельство подобного метода строительства из блоков было замечено в начале XXв. Один из первых домов, построенный из газобетона в 1939 году в Риге стоит по сей день без отделки и утепления, но стоит помнить, что для каждого региона свой климат и не везде можно сохранить долговечность и тепло здания из ячеистых блоков без отделки и утепления. Этап 3. Развитие качества и свойств строительного материала. Качество данного материала характеризуется через его состав и использование правильной формы с целью увеличения тепла и экологичности, так как данные критерии влияют на санитарные нормы эксплуатации строения. Масштабы производства автоклавных газобетонных блоков выросли к середине XX века. В период 1960-1970-х годов и стали развиваться новые технологии и велись исследования взаимодействия различных добавок и способов изготовления на свойства газобетона и характеристики сырья, при этом использовались западные технологии месторождения газобетона как пористого материала, основанные на высокотехнологичном оборудовании и обеспечивающие однородность материала. 5 2. МЕТОДОЛОГИЯ ГАЗОБЕТОННЫХ БЛОКОВ АВТОКЛАВНОГО ТВЕРДЕНИЯ ПО ИХ ОСНОВНЫМ СВОЙСТВАМ 1. Прочность Одна из основных задач - это получение легкого материала с максимально возможной прочностью. По мнению потребителей и компаний производителей, газобетон является лучшим компромиссом между легкостью и прочностью при оптимальной термоизоляции. Объемная густота - отображает соотношение газобетона к объему, который он занимает. Это важное качество газобетона, т. к. от него зависят остальные его параметры. Увеличение объемной густоты, приводит к повышению прочности. А чем меньше объемная густота, тем большие изоляционные свойства газобетона; материал более теплый. Воздух, который входит в состав газобетона является прекрасным изолятором (лучше может быть только вакуум). Но, теплоизоляционные свойства не идут в паре со звукоизоляционными свойствами. Необходимо помнить, что чем ниже густота газобетона, тем ниже его звукоизоляционные свойства. В зависимости от объемной густоты в сухом состоянии, газобетон разделяется на классы. Например, классы газобетона D600 и D500 обозначают плотность 600кг/м3 и 500кг/м3 соответственно. Прочность на сжатие полностью зависит, как уже было сказано ранее, от объемной густоты. Так для газобетона марки D600 характерна прочность на сжатие 3,2 МПа, а для марки D500 - 2,5 МПа. Анализируя прочность и густоту газобетона, необходимо отметить, что при относительно небольшой густоте, газобетон имеет хорошую прочность, что позволяет использовать его в строительстве несущих, самонесущих и стен-наполнителей. 2. Простота обработки Газобетон легко обрабатывается любым режущим инструментом, пилится, штрабится - это делает его применение особенно привлекательным. Стены, выполненные из газобетона, полностью соответствуют новым требованиям по сопротивлению теплопередаче ограждающих конструкций жилых и общественных зданий. Коэффициент теплопроводности газобетона в сухом состоянии 0,12 Вт/м°С. При производстве работ большую роль играет обрабатываемость стенового материала и возможность при выборе архитектурных решений не привязываться к модульному размеру изделий. 3. Теплоизоляция Газобетон характеризуется наиболее низкой теплопроводностью среди стеновых материалов. Газобетон марки D 500 и D 600 являются конструкционным теплоизоляционным материалом, и теплопроводность его настолько низкая, что стены могут уверенно обеспечить тепловую защиту помещения в холодное время года. Дом из газобетона не поддаётся перегреву и в летний период. 4. Огнестойкость Газобетон - это негорючий материал с высоким классом огнестойкости, который 6 защищает от распространения огня. Согласно европейским стандартам газобетон относится к классу «Евро класс А1». Согласно СП 2.13130.2020 «Системы противопожарной системы» дома с несущими и ограждающими конструкциями из газобетона характеризуются наиболее высокими I и II степенями огнестойкости. 5. Звукоизоляция Звукоизоляционные свойства - это способность к гашению звуков. Они зависят, в основном, от толщины стен, марки и средней густоты газобетона и, частично, от технологии возведения стен. Каждое строение, не зависимо от того, из чего оно построено, должно обеспечивать жителям хорошее самочувствие и соответствующие акустические условия для работы. В соответствии с СП 51.13330.2011 «Защита от шума», нормативные индексы изоляциивоздушного шума ограждающих конструкций составляют (табл. 2.1 и табл. 2.2): Таблица 2.1 – Индексы изоляции воздушного шума ограждающих конструкций. Наименование и размещение ограждающей конструкции Индекс изоляции шума, дБ Стены и перегородки между квартирами, между помещениями квартиры и лестничными клетками, холлами, коридорами, вестибюлями 50 Стены между помещениями квартиры и магазинами 55 Стены между помещениями квартиры и ресторанами, спортивными 60 залами, кафе и другими подобными заведениями Перегородки без дверей между комнатами, между кухней и комнатой в квартире 41 Перегородки между комнатами и сан. узлом одной квартиры 45 Таблица 2.2 - Индексы изоляции воздушного шума ограждающих конструкций в зависимости от марки газобетона. Марка газобетона Индекс изоляции шума, дБ при толщине ограждающей конструкции, мм 120 180 240 300 360 D500 36 41 44 46 48 D600 38 43 46 48 50 6. Морозостойкость Газобетон является стойким к влиянию морозов и угроз, которые связаны с морозом, и не разрушается под воздействием циклического замораживания. На морозостойкость положительно влияет структура газобетона - поры газобетона не подвержены полному насыщению водой. 7 7. Паропроницаемость Дома из газобетонных блоков характеризуются оптимальными условиями. В них нет ни чрезмерной сухости, ни чрезмерной влажности. Такой микроклимат внутри помещения есть результатом паро-проницаемости газобетона. 8. Влагостойкость Газобетон характеризуется преимущественно закрытой пористостью. Влажность газобетона не превышает 6-8% . При расчёте коэффициента теплопроводности в условиях эксплуатации мы рекомендуем использовать нормативные документы. На сегодняшний день, действующим является СНиП II - 3 - 79. при расчетной температуре 0°С. 9. Долговечность Срок эксплуатации этого материала испытан на практике в реальной жизни не в условиях лаборатории. На сегодняшний день, в Скандинавских странах существует множество домов, построенных из газобетона, в которых живут около 75 лет. И эти строение ещё не проявляют никаких признаков разрушения. Таким образом, долговечность готовой стены при правильноммонтаже не менее 100 лет. 10. Экологичность Для измерения радиоактивности за основу оценки строительных материалов принят квалификационный коэффициент, который определяется лабораторным путем без единиц измерениям.≤ 1 Коэффициент f для газобетона, который производят с использованием песка, не превышает показатель 0,22 и позволяет отнести этот материал к группе материалов с исключительно низкой радиоактивностью. Газобетон считается одним из самых экологичных материалов. 11. Легкость При обычной средней плотности 600 кг/м куб. стандартный мелкий блок размером 588х300х188 мм. (ГОСТ 21520-89) имеет массу 25 кг., что позволяет заменить в ограждающей кирпичной стене толщиной 640 мм. 28 кирпичей, вес которых около 120 кг. При этом сокращаются сроки работ по кладке в 4 раза, а расход раствора уменьшается в 5-7 раз. 12. Устойчивость к бактериям, плесени, грибкам Исследования газобетона на восприимчивость к плесени и бактериям, проведённые при стимуляции условий неблагоприятного, влажного тропического климата, т. е. при температуре от +25 до +30, а также при относительной влажности воздуха от 95 до 98% показали, что дажев таких условиях газобетон проявляет полную устойчивость. 8 3. КАЧЕСТВЕННЫЕ ХАРАКТЕРИСТИКИ ГАЗОБЕТОННЫХ БЛОКОВ. СОВРЕМЕННЫЕ ИССЛЕДОВАНИЯ. Свойства газобетона зависят от его микроструктуры и состава, который зависит от типа используемого связующего, методов порообразования и отверждения. Хотя газобетон изначально задумывался как хороший изоляционный материал, интерес к его структурным характеристикам был возобновлен с учетом его небольшого веса, экономии материалов при производстве и возможностью крупномасштабного использования отходов, таких как пылевидная топливная зола. В центре внимания этого раздела - стоит классификация исследований свойств газобетона по функциональным (теплоизоляция, влажность, долговечность, огнестойкость и звукоизоляция), физическим (микроструктура, плотность), экологическим и механическим (прочность на сжатие и растяжение, модуль упругости, усадка при высыхании) характеристикам. Рисунок 2 – Ингредиенты газобетона. В таблице 3 предоставлен обзор тех основных групп, относящейся к структуре и свойствам газобетона. Данный выбор обусловлен необходимостью улучшения качества производства, улучшения характеристик материала, экономичной и экологичной точки зрения. 9 Таблица 3. Три основные группы. ПАРАМЕТРЫ Метод аэрации № Ингридиенты 1 СвязНапол-ль Газ Мыло щее Метод отверждения Характеристики ВО P АК F А Отличительные особенности исследования D Первая группа: раствор на основе цемента и песка Соотношение 2 Ц П + + + прочности и поритости (1970 г.) Теплопроводность (1985 г.) Вторая группа: мелкие частицы кварца 3 Ц К + + + + Размер частиц по свойствам (1995 г.) Третья группа: использование промышленных отходов в качестве сырья 4 Ц+И Лз + + + + + Ячеистый бетон (1992 г.) Ц - цемент, И - известь, П - песок, К - кварц, Лз - летучая зола, ВО - влажнастное отверждение, АК - автоклавирование, Р - плотность, F - сила, А - усадка, D - пористость Первая группа. Раствор на основе цемента и песка, при твердении, за счет своей пористой структуры, образует положительные особенности: обеспечение огнестойкости, водопоглощения, теплопроводности и прочности. Учет воздушных пустот при определении общей пористости чистых ячеистых бетонов позволяет определить единственное соотношение прочности и пористости для цемента. Это соотношение может быть выражено в терминах водоцементного отношения и плотности, что дает простой инструмент для проектирования этих бетонов, получая при этом конкретные показатели свойств и характеристик автоклавного газобетона. Сама же теплопроводность газобетона напрямую зависит от влажности конструкции и температуры окружающей среды. Пористая структура обладает более высокой огнестойкостью по сравнению с плотным бетоном. Поскольку, продукты автоклавного газобетона выпускаются в широком диапазоне классов плотности (от 300 до 800 кг / м3), и эти вариации в основном вызваны изменением количества искусственных воздушных пор. 10 Расстояния между порами воздуха могут варьироваться от одного миллиметра до нуля, что означает, что поры касаются друг друга или даже связаны и как фактор – меняются характеристики водополгащения. Вторая группа. Использование мелких частиц кварца – уменьшает время автоклавирования материала. В случае более мелкого кварца, Tobermorite образовывается после 0,5 ч автоклавирования, что указывает на то, что более мелкий кварц сокращает время обработки в автоклаве. Кристалличность Tobermorite увеличивается с увеличением размера кварцевых частиц, а степень реакции более мелкого кварца была выше, чем у более крупного кварца после коротких периодов автоклавирования, а после более длительных периодов автоклавирования, он стал ниже. Третья группа. Использование промышленных отходов в качестве сырья – является новой технологией и новой разработкой строительного материала. Эта технология улучшает экологию и делает сырье для производства менее затратным. Автоклавирование смеси тонкого кремнезистого материала из летучей золы и извести (для связующего вещества) – дает такое преимущество, как преобразование отходов в материальные ценности и при этом сохраняя легкость строительного материала, теплотехнические свойства и несущую способность. Так же, использование летучей золы в блоках имеет следующие преимущества: экономия затрат на утилизацию, повышает доступность строительного материала с большим количеством тростника и сокращает загрязнение воздуха и воды. Принимая во внимание вышеизложенный метод, где большая часть объема цемента из марки М35, можно заменить летучей золой, при этом не затрагивая большую часть несущей способности и параметры обычного бетона, тем самым делая газобетон дешевле и не менее прочнее. Выводы: 1. По мере развития строительных технологий, газобетон сформировался из монолитного метода в сборно-строительный материал. Первое свидетельство формообразования появилось в XIX веке. Монолитный метод использования раствора – используется по настоящее время. 2. Качественное изменение строительного материала совершенствуется и характеризуется через его состав и формы исполнения, и это положительно сказывается на его внутренней и внешней экологичности, долговечности и энергоэффективности. 11 ЗАКЛЮЧЕНИЕ В конечном итоге можно сделать вывод, что Качественное изменение материала положительно сказалось на его экологичности, долговечности и энергоэффективности. Основной ценностью были и остаются его теплоизоляционные качества. Состав раствора не потерпел существенных изменений, однако появляются и новые методы изготовления газобетона, которые актуальны для возможного применения. При этом использование газобетонных блоков выгодно и эффективно сразу в нескольких видах строительства. Отличные тепло- и звукоизоляционные характеристики, небольшой вес, простота монтажа, большой ассортимент размеров и форм, здравая цена – всё это делает газобетон целесообразным и фактически универсальным материалом, отчего и спрос на него стремительно растёт. Но чтобы все преимущества газобетона действительно работали, строительство должно быть в соответствии с нормативными актами и сводами правил. 12 СПИСОК ИПОЛЬЗУЕМЫХ ИСТОЧНИКОВ 1. СП 15.13330.2012. Каменные и армокаменные конструкции. Актуализированная редакция СНиП II-22-81; Дата введения: 01.07.2021; [Электронный ресурс]: / Электронный фонд — URL: https://docs.cntd.ru/document/573741258. 2. СП 2.13130.2020. Системы противопожарной защиты. \Дата введения:12.09.2020; [Электронный ресурс]: / ГОСТ Ассистент — URL: https://gostassistent.ru/doc/b2762e7329b7496c9a6b991fbd85fda9?utm_referrer=https%3A%2F%2 Fyandex.ru%2F. 3. ГОСТ 21520-89. Блоки из ячеистых бетонов стеновые мелкие. Дата введения: 01.01.1990; [Электронный ресурс]: / Электронный фонд — URL: https://docs.cntd.ru/document/901705761. 4. СНиП II-3-79. Строительная теплотехника. Дата введения: 1998 г.; [Электронный ресурс]: / PSK — URL: https://psk-holding.ru/library/file_arhiv/snip_II-379_teplotechnika-psk-holding-isolation.pdf. 5. СП 51.13330.2011. Защита от шума. Дата введения: 20.05.2011 [Электронный ресурс]: / Главное упраление государственного строительного надзора Московской области — URL: https://gusn.mosreg.ru/deyatelnost/knd/gosudarstvennyystroitelnyy- nadzor/normativno- pravovye-akty-soderzhashie-obyazatelnye-trebovaniya/14-09-201812-52-28-sp- 51-13330-2011- zashchita-ot-shuma-aktualizirovan. 6. Невский В.А., Оглоблин М.И. История развития газобетона // Инженерный вестник дона. 2013. №4(27). С. 216 [Электронный ресурс]: nota bene URL: https://nbpublish.com/library_read_article.php?id=35767. 7. Шевченко В. Н., Гринфельд Г. И. Производство автоклавного газобетона в России: перспективы развития подотрасли // Строительные материалы. 2011. № 9. С. 44–47. 13