Поверхностное пластическое деформирование и физико-химическая обработка (для КТМ) ( Попова В.В.) 2013

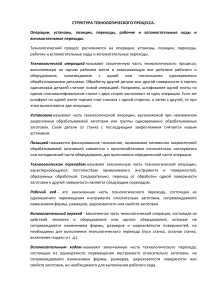

реклама