Системы очистки промышленных выбросов в производстве цветной металлургии

реклама

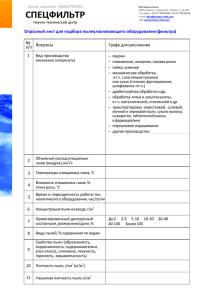

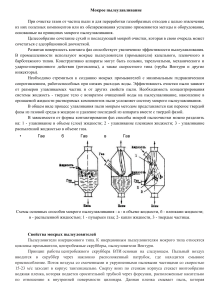

СИСТЕМЫ ОЧИСТКИ ПРОМЫШЛЕННЫХ ВЫБРОСОВ В ПРОИЗВОДСТВЕ ЦВЕТНОЙ МЕТАЛЛУРГИИ Цветная металлургия ■ Цветная металлургия — отрасль металлургии, которая включает добычу, обогащение руд цветных металлов и выплавку цветных металлов и их сплавов. ■ По физическим свойствам и назначению цветные металлы условно можно разделить на тяжёлые (медь, свинец, цинк, олово, никель) и лёгкие (алюминий, титан, магний) Этапы производственного процесса: 1. Подготовка сырья: - Первым этапом является закупка и транспортировка сырья (например, руды меди, никеля, цинка и т.д.) на предприятие. - Далее сырье проходит процесс обогащения, в результате которого удаляются примеси, чтобы получить чистые металлические концентраты. 2. Плавка и обработка: - Чистые металлические концентраты загружаются в печи для плавки. - В результате плавления получается расплавленный металл, который затем подвергается различным процессам обработки (литье, прокатка, тяжелая промышленная обработка и т.д.), в зависимости от конечного продукта. 3. Обработка и переработка: - Обработанный металл может быть дальше переработан и подвергнут специальной обработке для получения конечного продукта, такого как проволока, листовой металл, трубы и т.д. - Этот этап может также включать процессы обработки поверхности, термической обработки и прочие операции для придания металлу необходимых свойств. 4. Контроль качества и упаковка: - После обработки продукт проходит контроль качества, чтобы удостовериться в его соответствии стандартам. - Затем металлические изделия упаковываются и готовятся к отгрузке клиентам. Производственный процесс на предприятии цветной металлургии сопровождается различными выбросами и загрязнениями: 1. Подготовка сырья: - При обогащении руды могут выделяться пыль и отходы, содержащие различные тяжелые металлы и химические соединения. - Также для обогащения сырья могут использоваться химические реагенты, которые могут стать источником загрязнений. 2. Плавка и обработка: - При плавке металлических концентратов в печах могут выделяться выбросы дыма, газов и пыли, которые содержат металлические оксиды и другие вредные вещества. - Процессы обработки могут потребовать использования различных химических реагентов и смазок, что также может увеличить загрязнение окружающей среды. 3. Обработка и переработка: - Во время обработки металла для получения конечного продукта могут использоваться различные технологические процессы, такие как травление, гальваническое покрытие и другие, которые могут привести к выделению вредных веществ. 4. Контроль качества и упаковка: - Для контроля качества продукции могут использоваться различные химические реагенты и пробы, что также может отрицательно сказаться на окружающей среде. - При упаковке продукции могут использоваться пластиковые или металлические материалы, которые могут способствовать образованию отходов. 1. Металлургический завод, производящий 1 млн. т. Продукции в год, за сутки выбрасывает в атмосферу 350 т пыли, 400 т окиси углерода и 200 т двуокиси серы. От общего количества выбросов на долю металлургических заводов приходится 20% выбросов пыли, 43% окиси углерода, 16% сернистого ангидрида и 23% окислов азота 2. Различные мероприятия по очистке воздуха на металлургическом предприятии являются неотъемлемой частью рабочего процесса. Для их реализации применяется современное оборудование, обладающее КПД 95 – 98%. Образование пыли, создающей загрязнение газовых смесей, происходит при выносе газами небольших частиц материалов, проходящих обработку. Также в состав пыли входят летучие компоненты возгонов. 3. Запыленность и состав газов зависят от сырья, используемого на предприятии процесса металлургической обработки, способов подготовки к последующей переработке шихты. Влияют также движение газового потока, его скорость, объём Виды очистных установок в цветной металлургии Для очистки атмосферных выбросов от загрязнений, образующихся в процессе производства различных металлов, применяют аспирационные установки двух типов: 1. Мокрый – смачивание и последующее охлаждение примесей; 2. Сухой – частицы улавливаются и осаждаются при помощи инерции, влияния центробежных сил, фильтров; 3. Электрический – частички получают заряд обратный заряду прибора. Мокрая очистка газов ■ На рисунке – скруббер Вентури для мокрой очистки (слева) и скруббер для охлаждения газа (справа, тоже на базе Вентури). Конструкция проста, но максимально эффективна. ■ Скрубберы Вентури являются высокоэффективным средством очистки газов в металлургии при удалении высокого содержания пыли. Их конструкция даёт позволяет добиться необходимого качества при удаления примесей с минимальными энергозатратами. Различные модели таких устройств представлены на нашем сайте ■ Используемые устройства имеют различную конструкцию, и позволяют удалить мелко и среднедисперсные частицы. Также с их помощью могут быть удалены дым, пар, посторонние запахи, кислотные газы. ■ В схеме такой техники используются оросительные форсунки, необходимые для распыления мелких капель воды или иной жидкости. Важным параметром, влияющим на успех, является площадь поверхности капли, область распыления. Такое устройство легко удаляет жидкие, твёрдые и газообразные загрязняющие включения, используя для этого возможности скруббера. Учитывая простейшую конструкцию и отсутствие узлов, которым необходимо обслуживание, эксплуатационные расходы владельца существенно снижаются относительно применения другой техники. Сухой метод очистки ■ РУКАВНЫЕ ФИЛЬТРЫ ■ Основная часть фильтра — рукав из синтетического материала, который удерживает пылевые частицы. Он крепится на металлическом каркасе, внизу помещается бункер для отходов. Неочищенный воздух задувается внутрь рукава из камеры грязного газа, пыль остается на внутренних стенках рукава, а чистый поток просачивается сквозь поры материала и попадает в камеру чистого газа. Периодически автоматика установки встряхивает рукав, чтобы очистить его от слоя пыли, либо приводится в действие импульсная продувка рукава. Пылевые частицы падают и собираются в бункере. ■ Устройство подходит для устранения частиц различного размера, вплоть до самых мелких, обеспечивая очистку воздуха на 99,9%. Материал рукава можно выбирать в зависимости от особенностей состава загрязненного воздуха. Некоторые материалы устойчивы к агрессивным химическим загрязнениям, обладают устойчивостью к воздействию высоких температур. Электрофильтры ■ Электрофильтры – это аппараты для тонкой очистки газа (удаляется 98% пыли). Их принцип действия основан на силовом взаимодействии заряженных частиц между собой и с металлическими электродами. ■ В электрофильтре частицы пыли, попадая в электрическое поле, заряжаются, а затем под действием сил взаимодействия с осадительными электродами притягиваются к ним, осаждаются на них и теряют свой заряд. При работе на доменном газе фильтр промывают через каждые 8 часов в течение 15 минут. ■ Максимальная температура очищаемого газа не должна превышать 300 °С, рабочая температура до 250 °С.