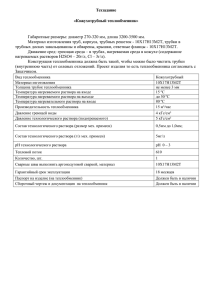

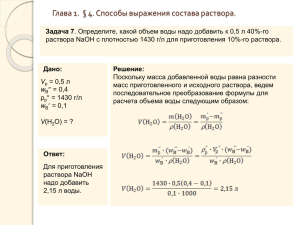

Банных О.П. ОСНОВНЫЕ КОНСТРУКЦИИ И ТЕПЛОВОЙ РАСЧЕТ ТЕПЛООБМЕННИКОВ Санкт-Петербург 2012 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ САНКТ-ПЕТЕРБУРГСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ, МЕХАНИКИ И ОПТИКИ Банных О.П. ОСНОВНЫЕ КОНСТРУКЦИИ И ТЕПЛОВОЙ РАСЧЕТ ТЕПЛООБМЕННИКОВ Санкт-Петербург 2012 Банных О.П. Основные конструкции и тепловой расчет теплообменников. Учебное пособие. СПбНИУ ИТМО, 2012. – 42 с. Пособие адресовано студентам, обучающимся по направлениям 223200 «Техническая физика», 241000 «Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии» и содержит сведения по выбору и расчету теплообменного оборудования. Рекомендовано к печати Ученым советом инженерно-физического факультета, протокол №9 от 19.06.2012 года. В 2009 году Университет стал победителем многоэтапного конкурса, в результате которого определены 12 ведущих университетов России, которым присвоена категория «Национальный исследовательский университет». Министерством образования и науки Российской Федерации была утверждена программа его развития на 2009–2018 годы. В 2011 году Университет получил наименование «Санкт-Петербургский национальный исследовательский университет информационных технологий, механики и оптики» Санкт-Петербургский национальный исследовательский университет информационных технологий, механи ки и оптики, 2012 Банных О.П., 2012 Оглавление Введение ....................................................................................................................... 5 1. Классификация теплообменных аппаратов .......................................................... 6 2. Кожухотрубчатые теплообменники ...................................................................... 6 3. Теплообменники «Труба в трубе» ....................................................................... 10 4. Пластинчатые теплообменник ............................................................................. 12 5. Спиральный теплообменник ................................................................................ 14 6. Расчет и выбор теплообменного оборудования ................................................. 15 6.1. Тепловой расчет теплообменных аппаратов ................................................ 15 6.2. Ориентировочный расчет теплообменника .................................................. 16 6.3. Подробный расчет теплообменника .............................................................. 16 7. Пример ориентировочного расчета парового подогревателя толуола ............ 18 7.1. Исходные данные для расчета ....................................................................... 18 7.2. Определение средней разности температур в теплообменнике и средней температуры толуола ............................................................................................. 18 7.3. Определение количества тепла передаваемого в подогревателе от конденсирующегося пара к толуолу..................................................................... 18 7.4. Определение массового расхода технологического пара, необходимого для нагревания толуола.......................................................................................... 19 7.5. Определение ориентировочной площади поверхности теплообмена ....... 19 8. Пример расчета водяного холодильника раствора ацетона в этаноле ............ 19 8.1. Исходные данные для расчета ....................................................................... 19 8.2. Ориентировочный расчет и предварительный выбор теплообменника .... 20 8.2.1 Определение средней разности температур в теплообменнике и средних температур раствора и воды .................................................................................. 20 8.2.2 Определение количества тепла передаваемого в холодильнике от раствора к воде........................................................................................................ 20 8.2.3 Определение массового расхода воды, необходимого для охлаждения раствора ................................................................................................................... 21 8.3 Определение ориентировочной площади поверхности теплообмена и площадей проходных сечений .............................................................................. 21 8.4. Выбор типа теплообменника. Проверка режимов течения теплоносителей .................................................................................................................................. 22 8.5 Определение коэффициентов теплоотдачи методом последовательных приближений (итераций) ....................................................................................... 23 9. Изображения теплообменников, используемые на коллоквиуме «Конструкции теплообменников» ........................................................................... 28 Литература ................................................................................................................. 32 ПРИЛОЖЕНИЕ ......................................................................................................... 33 ИСТОРИЯ КАФЕДРЫ ............................................................................................. 40 Введение Теплообменная аппаратура составляет весьма значительную часть технологического оборудования в химической и смежных отраслях промышленности. Удельный вес теплообменного оборудования составляет на предприятиях химической промышленности в среднем 15-18%, в нефтехимической и нефтеперерабатывающей промышленности – 50% [1]. Это объясняется тем, что почти все основные процессы химической технологии (выпаривание, ректификация, сушка и др.) связаны с необходимостью подвода или отвода теплоты. Предлагаемое пособие предназначено для бакалавров, обучающихся по направлениям 223200 «Техническая физика», 241000 «Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии» В ней они ознакомятся с основными конструкциями теплообменников и методами их теплового расчета. В Приложении приведены размеры теплообменников, необходимые для их выбора и расчета. 5 1. Классификация теплообменных аппаратов Теплообменные аппараты можно классифицировать по следующим признакам: ‒ по принципу действия: поверхностные и смесительные; ‒ по назначению: холодильники, подогреватели, конденсаторы, испарители; ‒ по направлению движения теплоносителей: прямоточные, противоточные, перекрестного тока и др. Рассмотрим более подробно классификацию теплообменных аппаратов по принципу действия. В соответствии с этим классификационным признаком поверхностные аппараты можно подразделить на следующие типы в зависимости от вида поверхности теплообмена: ‒ аппараты с трубчатой поверхностью теплообмена (кожухотрубчатые теплообменники, теплообменники «труба в трубе», оросительные теплообменники, змеевиковые теплообменники); ‒ аппараты с плоской поверхностью теплообмена (пластинчатые теплообменники, спиральные теплообменники, аппараты с рубашкой). 2. Кожухотрубчатые теплообменники Кожухотрубчатые теплообменники различных конструкций – наиболее распространённый тип теплообменных аппаратов. Их устройство показано на рисунках 1 и 2 [2]. Рис. 1. Кожухотрубчатый теплообменник: 1 - кожух, 2 - крышки, 3 - теплообменные трубки, 4 - трубная решетка, 5 – фланцы, 6 – соединительное кольцо с шпильками, 7 – прокладка, 8 – крепёж 6 Рис. 2. Трубные пучки кожухотрубчатых теплообменников: 1 - трубная решетка с развальцованными трубами, 2 - перегородки в трубном пространстве, 3 - теплообменные трубки В кожухе 1 помещается пучок теплообменных труб 3, трубы развальцованы, запаяны или вварены в трубную решетку 4, кожух закрыт крышками 2, теплоносители вводятся в трубное и межтрубное пространство через штуцеры 5. В межтрубном пространстве очень часто устанавливаются поперечные перегородки 2 (рис.2), закреплённые стяжками. При малом расходе теплоносителя, подаваемого в трубное пространство, в крышках устанавливают перегородки 1 (рис.3 [3]) при этом теплоноситель проходит сначала по одной части труб потом по другой. На рис.3 изображен четырёхходовой теплообменник. Изготавливаются также двух и шести ходовые кожухотрубчатые теплообменники. На рис.4 [2] представлен такой теплообменник в сборе. Рис. 3. Четырёхходовой теплообменник: 1– перегородки 7 Рис. 4. Шестиходовой теплообменник в сборе: 1- распределительная камера с перегородками, 2 - кожух с трубным пучком Если разность температур теплоносителей в кожухотрубчатом теплообменнике более 50 К, используют аппараты с компенсацией температурных напряжений, возникающих из-за того, что кожух и трубки претерпевают разные температурные деформации. Рис. 5. Теплообменники с компенсаторами: а – одноходовой теплообменник с линзовым компенсатором, б – теплообменник с плавающей головкой, в – теплообменник с U-образными трубками На рис.5а представлен одноходовой теплообменник с линзовым компенсатором (гибким элементом), вваренным между двумя частями кожуха; на рис.5б –теплообменник с плавающей головкой (одна из трубных решеток имеет возможность свободно перемещаться в кожухе); на рис.5в – теплообменник с U-образными трубками, имеющими возможность изменять свою длину. 8 С целью увеличения коэффициента теплоотдачи в межтрубном пространстве теплообменные трубы делают с ребрами на наружной поверхности (рис.6 [4]). Рис.6. Оребрённая теплообменная труба Теплообменные трубки изготавливают также витыми, что увеличивает турбулентность потока (рис.7 и 8 [5]) На рис.7 стрелками показано направление течения теплоносителя в межтрубном пространстве. На рисунке 8 [5] стрелкой показано течение теплоносителя по теплообменной трубе. Рис. 7. Элемент межтрубного пространства теплообменника с витыми трубками Рисунок 8 - Элемент трубного пространства теплообменника с витыми трубками 9 Кожухотрубчатые теплообменники изготовляют с площадью теплообмена от 1 м2 до 5000 м2, с диаметром кожуха от 159 мм до 3000 мм, с длиной труб от 1000 мм до 9000 мм и диаметром теплообменных трубок 20х2 мм или 25х2 мм (см. Приложение А). Основные преимущества кожухотрубчатых аппаратов [1]: универсальность по назначению (холодильники, подогреватели жидкости или газа, а также конденсаторы и кипятильники); простота конструкции; надежность; широкий диапазон давлений и температур рабочих сред. Недостатком кожухотрубчатых теплообменников является низкий коэффициент унификации (отношение числа узлов и деталей, одинаковых для всего размерного ряда, к общему числу узлов и деталей в аппарате), который составляет всего 0.13. Поэтому кожухотрубчатые теплообменники мало технологичны в условиях производства широкого ряда типоразмеров. 3. Теплообменники «Труба в трубе» Теплообменники «труба в трубе» или двухтрубные теплообменники (рисунки 9, 10, 11 [6, 7]) применяются при небольших расходах теплоносителей. Рисунок 9 - Элемент теплообменника «труба в трубе» Такие теплообменники представляют собой набор последовательно соединённых друг с другом элементов состоящих из двух труб: труба меньшего диаметра вставлена в трубу большего диаметра (рисунок 9). Поверхности теплопередачи таких теплообменников, как правило, не более 20 м2. Проходные сечения данных теплообменников обеспечивают высокие скорости течения теплоносителей, следовательно, высокие коэффициенты теплопередачи. 10 Рисунок 10 - Разборный теплообменник «труба в трубе»: 1- внутренняя (теплообменная) труба, 2 - наружная (кожуховая труба), 3 - кронштейн, 4 - фланец, 5 - распределительная камера Теплообменники «труба в трубе» могут быть изготовлены как разборными, так и неразборными. Неразборные теплообменники являются конструкцией жесткого типа, поэтому при разности температур теплоносителей больше 70 градусов их не используют. Разборный теплообменник (рисунок 10) состоит из внутренней (теплообменной) трубы 1, наружной (кожуховой) трубы 2, кронштейна 3, фланца 4 и распределительной камеры 5. Направление движения теплоносителя по теплообменной трубе показано красной стрелкой, в кольцевом пространстве белой и желтой. Рисунок 11 - Теплообменник типа «труба в трубе» в сборе Стандартные диаметры теплообменной и кожуховой трубы d=25÷157 мм и D=38÷220 мм соответственно (см. Приложение А). Секции теплообменника «труба в трубе» обычно соединяют друг с другом в единую конструкцию (рисунок 11). Пространственная компоновка такой конструкции может быть любой, «трубу в трубе» иногда размещают вдоль стены помещения и т.п. Теплообменники «труба в трубе» используют в основном для охлаждения или нагревания в системе жидкость-жидкость, когда расходы теплоносителей невелики, и она не изменяет своего агрегатного состояния. Иногда такие аппараты применяют при высоком давлении для жидких и газообразных сред, например, в качестве конденсаторов в производстве метанола, аммиака и др. [2]. 11 По сравнению с кожухотрубчатыми теплообменниками аппараты «труба в трубе» имеют меньшее гидравлическое сопротивление и, следовательно, допускают более высокие скорости движения теплоносителей. Однако они менее компактны и более металлоемки. 4. Пластинчатые теплообменники Пластинчатые теплообменники представляют собой аппараты, теплообменная поверхность которых образована набором тонких гофрированных металлических пластин. Изготавливают такие аппараты в разборном и неразборном виде. Устройство разборного теплообменника представлено на рисунке 12 [8]. Аппарат состоит из теплообменных пластин разделённых прокладками, которые зажимаются между неподвижной плитой 1 и подвижной 2 стяжным винтом 7. Каркас аппарата состоит из вертикальной стойки 3 и горизонтальных штанг 4 и 5. На верхней горизонтальной штанге 4 винтом 6 крепится подвижная плита. Теплоносители вводятся и выводятся через штуцера 9 на неподвижной плите. На рисунке 13 [8] изображен аппарат в сборе. Рисунок 12 - Устройство разборного пластинчатого теплообменника: 1 - неподвижная плита, 2 - подвижная плита, 3 – вертикальная стойка, 4 – верхняя горизонтальная штанга, 5 – нижняя горизонтальная штанга, 6 – крепёжный винт, 7 – стяжной винт, 8 – болт, 9 – штуцер 12 Рисунок 13 - Пластинчатый теплообменник в сборе Теплообменная поверхность разборных пластинчатых теплообменников легкодоступна для очистки; монтаж и демонтаж таких аппаратов осуществляется весьма быстро. Такие теплообменники применяются как холодильники и конденсаторы. Направления движения теплоносителей в пластинчатом конденсаторе показано на рисунке 14 [8]. Изготавливают пластинчатые аппараты с поверхностью теплообмена до 2 800 м . Допустимые температуры теплоносителей от –30° до 180 °С, давление до 1.6 Мпа. Данный рабочий диапазон уже, чем у кожухотрубчатых теплообменников, это связано со свойствами прокладочных материалов для уплотнения пластин. Рисунок 14 - Направления движения теплоносителей в пластинчатом конденсаторе 13 5. Спиральный теплообменник В спиральном теплообменнике поверхность теплообмена образована двумя стальными лентами (рисунок 15 и рисунок 16 [9]) свёрнутыми в спираль. При этом образуются каналы прямоугольного сечения, по которым, как правило, противотоком движутся теплоносители. На рисунке 15 показаны направления движения теплоносителей: одно из веществ поступает в теплообменник по центру и выводится через штуцер на боковой поверхности теплообменника, другое вещество подается через боковой штуцер, а выводится через центральный. Спиральные теплообменники изготавливаются с поверхностью теплообмена 100 м2, используются при температурах 20° - 200 °С и давлении до 1 Мпа. Такие теплообменники просты в изготовлении и весьма компактны. Теплообменники со съёмной крышкой легко отчищаются от грязи и могут использоваться для теплоносителей с твёрдыми включениями (рисунок 16). Рисунок 15 - Направление движения теплоносителей в спиральном теплообменнике Рисунок 16 - Спиральный теплообменник со съёмной крышкой 14 6. Расчет и выбор теплообменного оборудования Нагревание, охлаждение жидкости или газа, конденсация пара и т.п. могут быть проведены при использовании теплообменных аппаратов разных конструкций. Для их выбора необходимо знать площадь требуемой поверхности теплопередачи, рабочие температуры и давление теплоносителей, склонность к образованию отложений на теплопередающей поверхности, а также коррозионную активность и пожаровзрывоопасные свойства обменивающихся теплотой сред. Например, для обогрева куба-кипятильника ректификационной колонны при малой производительности может оказаться достаточно змеевикового аппарата, при большой производительности потребуется иная конструкция - кожухотрубчатый вертикальный испаритель или испаритель с паровым пространством. При нагревании (охлаждении) жидкостей и газов конкурентоспособны не только аппараты различной конструкции (кожухотрубчатые, труба в трубе, пластинчатые, спиральные и пр.), отличающиеся удельной металлоемкостью, компактностью, долей унифицированных узлов и деталей и другими показателями, но и аппараты одного конструктивного типа. Так, конкурентоспособными могут быть кожухотрубчатые аппараты, отличающиеся диаметром кожуха или труб, числом ходов по трубам, так как в них различны коэффициенты теплоотдачи и, теплопередачи, гидравлические сопротивления и связанные с ними расходы энергии на транспортировку теплоносителей. При расчете и моделировании теплообменной аппаратуры одной из задач является сопоставление нескольких вариантов оформления процесса теплопередачи, отличающихся конструкцией аппарата, его расположением, режимом движения теплоносителей, температурным режимом. Цель расчета - выбрать лучший вариант, а при достаточно большом их числе - оптимальный. Основные этапы расчета: выбор подлежащих сопоставлению аппаратов; выполнение для каждого из них теплового, гидравлического и экономического расчетов; анализ полученных результатов и рекомендация к использованию аппарата, обладающего наибольшим числом преимуществ. 6.1. Тепловой расчет теплообменных аппаратов В первичные исходные данные для расчета теплообменного аппарата входят расходы теплоносителей, их начальные и конечные температуры. Недостающие величины определят из теплового баланса. Теплофизические и другие свойства теплоносителей, имеющие существенное значение для выбора и расчета теплообменного аппарата, предполагаются известными. Однако этих данных для расчёта теплообменного аппарата недостаточно. Необходимо дополнительно знать его некоторые конструктивные характеристики, например, диаметр кожуха и теплообменных труб, количество труб и ходов по трубам, расстояние между перегородками в межтрубном пространстве и др. 15 6.2. Ориентировочный расчет теплообменника Ориентировочный (приближенный) расчет теплообменника включает в себя определение расхода технологического теплоносителя и определение площади поверхности теплообмена по приближенному (практическому) значению коэффициента теплопередачи, взятому из справочной литературы [1, 3,10, 11]. По рассчитанной площади поверхности выбирают теплообменник (см. Приложение А). Пример такого расчета приведен ниже. 6.3. Подробный расчет теплообменника Подробный расчет теплообменника ведется по следующей схеме. Вначале выполняется ориентировочный расчет. Далее определяют проходные сечения, задаваясь скоростью нагревающегося (или охлаждающегося) теплоносителя: жидкости (μ<1,5 мПа с) – не более 2-2,5 м/с; газы - не более 15-20 м/с, умеренно вязкие жидкости (μ=1,5 мПа c) - не более 2-2,5 м/с; сильновязкие - не более 0,5 м/с [1, 3]. По этим данным выбирают тип теплообменника или несколько разных, для последующего технико-экономического сравнения. Затем определяют коэффициенты теплоотдачи и коэффициент теплопередачи. Расчетные соотношения для коэффициентов теплоотдачи зависят от вида конвективного теплообмена, геометрических характеристик аппарата, физических свойств теплоносителей и режимов их движения. Определение коэффициентов теплоотдачи α1 и α2, поверхностной плотности теплового потока q ,а также температур поверхностей стенки tст.1 и t ст.2 выполняют, используя систему уравнений: q = q1 = α1 (t1 − t ст.1 ) = α1∆t1 q = qст = (tст.1 − tст.2 ) = ∆tст ∑r ст ∑r ст q = q2 = α 2 (t cт.2 − t1 ) = α 2 ∆t 2 (1) α1 = f1 (w1 , d1 , µ1 , ρ1 , λ1 , t1 , t ст.1 ) α 2 = f 2 (w2 , d 2 , µ 2 , ρ 2 , λ2 , t 2 , t ст.2 ) где w - скорость теплоносителя, м / с ; d - определяющий размер, м; µ - коэффициент динамической вязкости теплоносителя, Па с; ρ - плотность теплоносителя, кг / м 3 ; λ - коэффициент теплопроводности теплоносителя, Вт / м К . Конкретный вид функций α = f (w, d , µ , ρ , λ , t , t ст ) описывается соотношениями, представленными в литературе: [1, 3, 10, 11]. 16 Следствием этих уравнений является уравнение теплопередачи q = K∆tср . Заменим этим уравнением второе уравнение системы (1): q = q1 = α 1 (t1 − t ст.1 ) = α 1∆t1 q = K∆t ср q = q 2 = α 2 (t cт.2 − t1 ) = α 2 ∆t 2 (2) α 1 = f1 (w1 , d1 , µ1 , ρ1 , λ1 , t1 , t ст.1 ) α 2 = f 2 (w2 , d 2 , µ 2 , ρ 2 , λ2 , t 2 , t ст.2 ) Задачу решают методом последовательных приближений (итераций). Рекомендуемая последовательность расчета: • соотношения для α привести к виду: при нагревании и охлаждении α = A(Pr Prст )n или α = A' (µ µ ст )m ; при конденсации или кипении α = B∆t n или α = B' q n ; где А, A', B, B' – коэффициенты, состоящие из линейных размеров – физических величин, не зависящих от температуры стенки (tст.1, tст.2); • выбрать начальные приближения tст.1 и tст.2, удовлетворяющие условию: t2<tст.2<tст.1<t1; • рассчитать α1, α2, К; • рассчитать q1, q2, q; • сопоставить величины q1, q2, q, определив расхождение ε: max(q1 , q2 , q) − min(q1 , q2 , q ) ε= q При ε>5% выполняют расчет во втором приближении, определив новые значения tст.1 и tст.2: (3) t ст.1 = t1 − t ст.2 = t 2 + q α1 q α2 Процесс продолжают до тех пор - пока не выполнится условие ε≤5%. Обычно требуется не более трех итераций. Большее число приближений свидетельствует об ошибках в алгоритме или в арифметике. 17 7. Пример ориентировочного расчета парового подогревателя толуола 7.1. Исходные данные для расчета Mассовый расход толуола Gт = 5 кг / с ; н начальная температура толуола t т = 20 C ; к конечная температура толуола t т = 70 C ; давление технологического водяного пара Pизб = 1 кгс / см ; Тип теплообменника - кожухотрубный. 2 7.2. Определение средней разности температур в теплообменнике и средней температуры толуола Абсолютное давление пара равно: Pабс = Pатм + Pизб = 1 + 1 = 2 кгс / см 2 (4) Этому давлению соответствует температура конденсации tконд = 119.6 С [10], среднюю разность температур определяют как: ∆t б = t конд − t тн = 119.6 − 20 = 99.6 (5) (6) к т ∆t м = t конд − t = 119.6 − 70 = 49.6 ∆t ср = ∆t б − ∆t м 99.6 − 49.6 = = 71.8 ∆t б 99.6 ln ln 49.6 ∆t м (7) где ∆tб - большая разность температур; ∆t м - меньшая разность температур; ∆t ср - средняя разность температур. Среднюю температуру толуола рассчитывают как: t срт = t конд − ∆t ср = 119.6 − 71.8 = 47.8 С (8) 7.3. Определение количества тепла передаваемого в подогревателе от конденсирующегося пара к толуолу Теплоёмкость толуола находят при его средней температуре c т = 1787 Дж / кг К [10]: Количество передаваемого тепла рассчитывают как: Q = G т c т (t тн − t тк ) = 5 × 1787 × (70 − 20) = 469200 Вт где: - Q количество передаваемого тепла, Вт. 18 (9) 7.4. Определение массового расхода технологического пара, необходимого для нагревания толуола Удельная теплота парообразования технологического пара при Pабс = 2 кгс / см 2 равна r = 2208 × 10 3 Дж / кг [10]. Расход пара находится следующим образом: Q 469200 = = 0.215 кг / с r 2208 × 10 3 где Gпара - расход пара, кг / с . Gпара = (10) 7.5. Определение ориентировочной площади поверхности теплообмена Оценку площади поверхности теплообмена выполняют с использованием приближенного значения коэффициента теплопередачи по практическим данным [10]. Для парового подогревателя бензола примем К ориент = 300 Вт / м 2 К . Ориентировочная площадь поверхности теплообмена рассчитывают как: Fориент = Q К ориент ∆t ср = 469200 = 21.78 м 2 300 × 71.8 (11) где Fориент - ориентировочная площадь поверхности теплообмена, м 2 . По каталогу выбирают теплообменник заданного типа с запасом порядка 15%. 8. Пример расчета водяного холодильника раствора ацетона в этаноле 8.1. Исходные данные для расчета Mассовый расход раствора G Р = 0.75 кг / с ; массовая доля ацетона в растворе x ац = 0.1 кг ацетона / кграствора ; мольная доля ацетона в растворе x ац = 0.081 кмоль ацетона / кмоль раствора ; начальная температура раствора t нр = 73.2 C ; конечная температура раствора t кр = 35 C ; начальная температура воды t вн = 15 C ; конечная температура воды t вк = 30 C ; режим течения теплоносителей турбулентный. 19 8.2. Ориентировочный расчет и предварительный выбор теплообменника 8.2.1 Определение средней разности температур в теплообменнике и средних температур раствора и воды этом: Выбираем противоточное направление течения теплоносителей, при ∆t б = 73.2 − 30 = 43.2 (12) (13) ∆t м = 35 − 15 = 20 ∆t ср = ∆t б − ∆t м 43.2 − 20 = = 30.16 ∆t б 43.2 ln ln 20 ∆t м (14) где ∆tб - большая разность температур; ∆t м - меньшая разность температур; ∆t ср - средняя разность температур. Температура воды меняется на меньшее число градусов, следовательно, её среднюю температуру определяют как среднее арифметическое: t вн + t вн 15 + 30 t = = = 22.5 C 2 2 ñð где t â средняя температура воды. ср в (15) Среднюю температуру раствора рассчитывают как: t срр = ∆t ср + t срв = 30.16 + 22.5 = 52.66 С (16) 8.2.2 Определение количества тепла передаваемого в холодильнике от раствора к воде Теплоёмкость раствора находят при его средней температуре [10]: c р = xац cац + (1 − xац )сэт = 0.1 × 2260 + (1 − 0.1) × 2870 = 2810 Дж / кг К (17) где c р - теплоёмкость раствора, Дж / кг К ; cац = 2260 Дж / кг К - теплоёмкость ацетона при средней температуре раствора ( tсрр = 52.66 С ) [10]; cэт = 2870 Дж / кг К - теплоёмкость этанола при средней температуре раствора ( tсрр = 52.66 С ) [10]. Количество передаваемого тепла рассчитывают как: (18) Q = G р c р (t нр − t кр ) = 0.75 × 2810 × (73.2 − 35) = 80500 Вт где: - Q количество передаваемого тепла, Вт. 20 8.2.3 Определение массового расхода воды, необходимого для охлаждения раствора Теплоёмкость воды cв = 4190 Дж / кг К при её средней температуре ( t = 22.5 C ) [10]. Расход воды находится следующим образом: ср в Gв = 80500 Q = = 1.28 кг / с н cв (t − tв ) 4190 × (30 − 15) к в (19) где Gв - расход воды, кг / с . 8.3 Определение ориентировочной площади поверхности теплообмена и площадей проходных сечений Оценку площади поверхности теплообмена выполняют с использованием приближенного значения коэффициента теплопередачи по практическим данным [10]. Для водяного холодильника примем К ориент = 500 Вт / м 2 К . Ориентировочная площадь поверхности теплообмена рассчитывают как: Fориент = Q К ориент ∆tср = 80500 = 5.34 м 2 500 × 30.16 (20) где Fориент - ориентировочная площадь поверхности теплообмена, м 2 . Оценку площадей проходных сечений производят по рекомендуемым скоростям течения маловязких жидкостей, примем скорость для раствора W р = 0.8 м / с , для воды Wв = 0.8 м / с . Плотность раствора находят при его средней температуре [10], как: ρр = 1 1 = = 755.8 кг / м3 xац 1 − xац 0.1 (1 − 0.1) + + 754 756 ρ ац ρ эт (21) где ρ р - плотность раствора кг / м3 ρ ац = 754 кг / м 3 - плотность ацетона при средней температуре раствора ( tсрр = 52.66 С ) [10]; ρ эт = 756 кг / м 3 - плотность этанола при средней температуре раствора ( tсрр = 52.66 С ) [10]. Проходное сечение для раствора находят как: Sр = Gр wр ρ р = 0.75 = 1.24 × 10 −3 м 2 0.8 × 755.8 где S р - площадь проходного сечения для раствора, м 2 . Плотность воды ρв = 1000 кг / м3 при её средней температуре ( tвср = 22.5 C ) [10]. Проходное сечение для воды рассчитывают как: 21 (22) Sв = Gв 1.28 = = 1.6 × 10− 3 м 2 wв ρ в 0.8 × 1000 (23) где S в - площадь проходного сечения для воды, м 2 . 8.4. Выбор типа теплообменника. Проверка режимов течения теплоносителей По найденным: ориентировочной площади поверхности теплообменника ( Fориент = 5.34 м 2 ) и проходным сечениям для раствора и воды ( S р = 1.24 ×10−3 м 2 и Sв = 1.6 × 10−3 м 2 ) выбираем теплообменник «труба в трубе» [ Приложение А] со следующими параметрами: диаметр теплообменной трубы 48 × 4 мм , диаметр кожуховой трубы 76 × 4 мм , площадь проходного сечения внутри теплообменной трубы 12.6 × 10−4 м 2 , площадь проходного сечения кольцевого пространства 18.2 × 10−4 м 2 , материал - сталь. Воду направляем в теплообменную трубу, раствор в кольцевое пространство. Скорость воды определяют как: wв = Gв 1.28 = = 1.016 м / с Sв ρ в 12.6 × 10− 4 × 1000 (24) где S в= 12.6 × 10−4 м 2 - площадь проходного сечения для воды. Скорость раствора рассчитывают аналогично: wр = Gр Sрρр = 0.75 = 0.545 м / с 18.2 × 10 −4 × 755.8 (25) где S р= 18.2 × 10−4 м 2 - площадь проходного сечения для раствора. Полученные скорости не выходят за допустимые пределы. Для оценки режимов течения воды и раствора необходимо определить коэффициенты динамической вязкости. Коэффициент динамической вязкости раствора может быть найден по следующей формуле [10]: lg µ р = xац lg µ ац + (1 − xац ) lg µ эт = 0.081 × lg(2.4 × 10−4 ) + (1 − 0.081) × lg(6.6 × 10−4 ) µ р = 6.08 × 10− 4 Па с (26) где µ р - коэффициент динамической вязкости раствора, Па с; µ ац = 2.4 × 10 −4 Па С - коэффициент динамической вязкости ацетона при средней температуре раствора ( tсрр = 52.66 С ) [10]; µ эт = 6.6 × 10 −4 Па С - коэффициент динамической вязкости этанола при средней температуре раствора ( tсрр = 52.66 С ) [10]. Коэффициент динамической вязкости воды µв = 9.9 ×10−4 Па С при её средней температуре ( tвср = 22.5 C ) [10]. Критерий Рейнольдса для раствора в кольцевом пространстве: 22 Re р = w р ρ р d экольца µр = 0.545 × 755.8 × (0.076 − 2 × 0.004 − 0.048) = 13530 6.08 × 10− 4 (27) где Re р - критерий Рейнольдса для раствора; d экольца = 0.076 − 2 × 0.004 − 0.048 - эквивалентный диаметр кольцевого сечения [10], м. Критерий Рейнольдса для воды во внутренней трубе: Re в = wв ρ в d эвн µв = 1.016 × 1000 × (0.048 − 2 × 0.004) = 41050 9.9 × 10− 4 (28) Рассчитанные значения критериев Рейнольдса для раствора и для воды больше 10000, следовательно, режим течения теплоносителей в выбранном теплообменнике – турбулентный (соответствует заданию). 8.5 Определение коэффициентов теплоотдачи методом последовательных приближений (итераций) Коэффициенты теплоотдачи для раствора и воды определяют из критериальной зависимости, полученной для теплоотдачи в прямых трубах и каналах при турбулентном течении теплоносителей [10]. Nu = 0.021Re Pr 0.8 где Nu = 0.43 Pr Prст 0.25 (29) α dэ - критерий Нуссельта; λ α - искомый коэффициент теплоотдачи, Вт / м 2 К ; λ - коэффициент теплопроводности, определяемый при средней температуре теплоносителя; Pr = cµ λ - критерий Прандтля, параметры теплоносителя находят при средней температуре теплоносителя; Pr ст = cст µ ст λст - критерий Прандтля, для которого параметры теплоносителя опре- деляют при температуре стенки. Теплопроводность раствора при средней температуре определяют как [10]: λ р = λац xац + λэт (1 − xац ) − 0,72(λэт − λац ) xац (1 − xац ) = = 0.154 × 0.1 + 0.156 × (1 − 0.1) − 0.72 × (0.156 − 0.154)0.1(1 − 0.1) = 0.155 Вт / м К (30) где λ р - теплопроводность раствора Вт / м К ; λац = 0.154 Вт / м К - теплопроводность ацетона при средней температуре раствора ( tсрр = 52.66 С ) [10]; λэт = 0.156 Вт / м К - теплопроводность этанола при средней температуре раствора ( tсрр = 52.66 С ) [10]. 23 Зная теплопроводность, вязкость и теплоёмкость при средней температуре, можно определить критерий Прандтля для раствора. Prр = cрµ р λр = 2810 × 6.08 × 10 −4 = 11.02 0.155 (32) где Prр - критерий Прандтля для раствора. Аналогично рассчитывают критерий Прандтля для средней температуре воды: Prв = cв µв λв = 4190 × 0.99 × 10−3 = 6.86 0.605 (33) где Prв - критерий Прандтля для воды; λв = 0.605 Вт / м К - - теплопроводность воды при средней температуре ( tсрв = 22.5 С ) [10]. Как было показано выше, задачу определения коэффициента теплоотдачи решается методом последовательных приближений. Для этого соотношение (29) приводят к виду: (34) α = A(Pr Prст )0.25 Для раствора коэффициент Aр будет равен: Ар = 0.021Re 0р.8 Prр0.43 λ d р кольца э = 0.021 × 135300.8 × 11.020.43 × 0.155 = (0.076 − 2 × 0.004 − 0.048) (35) = 922 Вт / м 2 К Для воды коэффициент Aв будет равен: Ав = 0.021Re в0.8 Prв0.43 × λв d вн э = 0.021 × 410500.8 × 6.860.43 × 0.605 = 3.556 × 103 Вт / м 2 К 0.04 (36) Далее по справочным данным [10] находятся термические сопротивления загрязнений rзагр р и rзагр в , вычисляют термическое сопротивление разделяющей теплоносители стенки [10] и суммарное сопротивление Σrст : 1 1 4 × 10 −3 δ Σrст = rзагр р + rзагр в + = + + = 6.16 × 10 −4 м 2 К / Вт 46.5 λм 5800 2800 где rзагр р = раствора; (37) 1 м 2 К / Вт - термическое сопротивление стенки со стороны 5800 1 м 2 К / Вт - термическое сопротивление стенки со стороны воды; 2800 δ = 4 ×10−4 м - толщина стенки теплообменной трубы; λ м = 46.5 Вт / м К - теплопроводность стали. rзагр в = В первом приближении температуру стенки со стороны раствора можно принять tст р = 38 С , со стороны воды tст в = 24 С . Затем находят вязкость, теплоёмкость и теплопроводность для раствора и воды при температурах стенки. lg µст р = xац lg µст ац + (1 − xац ) lg µст эт = 0.081× lg(2.7 × 10 −4 ) + (1 − 0.081) × lg(8.5 × 10 −4 ) µст р = 7.7 × 10 −4 Па с 24 (38) где µст р - коэффициент динамической вязкости раствора при температуре стенки со стороны раствора, Па с; µст ац = 2.7 × 10 −4 Па С - коэффициент динамической вязкости ацетона при температуре стенки со стороны раствора ( tст р = 38 С ) [10]; µст эт = 8.5 ×10−4 Па С - коэффициент динамической вязкости этанола при температуре стенки со стороны раствора ( tст р = 38 С ) [10]. (39) cст р = xац cст ац + (1 − xац )сст эт = 0.1× 2216 + (1 − 0.1) × 2604 = 2565 Дж / кг К где cст р - теплоёмкость раствора, Дж / кг К ; cст ац = 2216 Дж / кг К - теплоёмкость ацетона при температуре стенки со стороны раствора ( tст р = 38 С ) [10]; cст эт = 2604 Дж / кг К - теплоёмкость этанола при температуре стенки со стороны раствора ( tст р = 38 С ) [10]. λст р = λст ац xац + λст эт (1 − xац ) − 0,72(λст эт − λст ац ) xац (1 − xац ) = = 0.158 × 0.1 + 0.160 × (1 − 0.1) − 0.72 × (0.160 − 0.158)0.1(1 − 0.1) = 0.159 Вт / м К (40) где λст р - теплопроводность раствора Вт / м К ; λст ац = 0.158 Вт / м К - теплопроводность ацетона при температуре стенки со стороны раствора ( tст р = 38 С ) [10]; λст эт = 0.160 Вт / м К - теплопроводность этанола при температуре стенки со стороны раствора ( tст р = 38 С ) [10]. Далее определяют критерии Прандтля при температурах стенок для раствора и воды. Pr ст р = cст р µст р = λст р 2565 × 7.7 × 10 −4 = 12.42 0.159 (41) где Prст р - критерий Прандтля для раствора при температуре стенки. Prст в = cст в µст в λст в 4185 × 9.22 × 10−4 = 6.4 = 0.608 (42) где Prв ст - критерий Прандтля для воды при температуре стенки; cст в = 4185 Дж / кг К - теплоёмкость воды при температуре стенки ( tст в = 24 C ) [10]; µст в = 9.22 × 10 −4 Па С - коэффициент динамической вязкости воды при температуре стенки ( tст в = 24 C ) [10]. λст в = 0.608 Вт / м К - теплопроводность воды при температуре стенки ( tст в = 24 C ) [10]. По формулам (35, 36) определяют коэффициенты теплоотдачи для раствора и воды. Pr α р = Aр р Prст р 0.25 11.02 = 922 × 12.42 0.25 = 894.84 Вт / м 2 К 25 (43) где α р - коэффициент теплоотдачи раствора, Вт / м 2 К . Pr α в = Aв в Prст в 0.25 6.86 = 3.556 × 103 × 6.4 0.25 = 3.618 × 103 Вт / м 2 К (44) где α в - коэффициент теплоотдачи воды, Вт / м 2 К . Затем определяют коэффициент теплопередачи: К= 1 1 αр + Σrст + = 1 αв 1 1 1 + 6.16 × 10 −4 + 3.618 × 103 894.84 = 497.5 Вт / м 2 К (45) где K - коэффициент теплопередачи Вт / м 2 К . Далее находят поверхностные плотности тепловых потоков: q р = α р (tсрр − tст р ) = 894.84 × (52.66 − 35) = 1.58 × 10 4 Вт / м 2 где q р - поверхностная плотность теплового потока от раствора к стенке, Вт / м 2 . qв = α в (tст в − tсрв ) = 3.618 × 103 × (26 − 22.5) = 1.266 × 104 Вт / м 2 (46) где q в - поверхностная плотность теплового потока от стенки к воде, Вт / м 2 . (47) q = K (tсрр − tсрв ) = 497.5 × (52.66 − 22.5) = 1.5 × 104 Вт / м 2 где q - поверхностная плотность теплового потока от раствора к воде, Вт / м 2 . Определяют расхождение плотностей тепловых потоков: ε= max(q р , qв , q ) − min(q р1 , qв , q ) q = 1.58 × 10 4 − 1.266 × 10 4 = 0.209 = 20.9% 1.5 × 10 4 (48) Расхождение тепловых потоков более 5% и необходимо выполнять расчет во втором приближении, для этого определяют температуры стенки по уравнениям (3) : tст р = tсрр − tст в = tсрв − q αр q αв 1.5 × 104 = 35.9 C 894.84 (49) 1.5 × 104 = 26.6 C 3.618 × 103 (50) = 52.66 − = 22.5 + Во втором приближении температура стенки со стороны раствора tст р = 35.9 С , со стороны воды tст в = 26.6 С . Далее повторяют расчет, находят вязкость, теплоёмкость и теплопроводность для раствора и воды при температурах стенки. lg µст р = xац lg µст ац + (1 − xац ) lg µст эт = 0.081× lg(2.8 × 10 −4 ) + (1 − 0.081) × lg(8.9 × 10 −4 ) µст р = 8.1× 10 −4 Па с (51) где µст р - коэффициент динамической вязкости раствора при температуре стенки со стороны раствора, Па с; µст ац = 2.8 × 10 −4 Па С - коэффициент динамической вязкости ацетона при температуре стенки со стороны раствора ( tст р = 35.9 С ) [10]; 26 µст эт = 8.9 ×10−4 Па С - коэффициент динамической вязкости этанола при темпе- ратуре стенки со стороны раствора ( t ñò ð = 35.9 Ñ ) [10]. cст р = xац cст ац + (1 − xац )сст эт = 0.1 × 2208 + (1 − 0.1) × 2550 = 2516 Дж / кг К (52) где cст р - теплоёмкость раствора, Дж / кг К ; cст ац = 2208 Дж / кг К - теплоёмкость ацетона при температуре стенки со стороны раствора ( tст р = 35.9 С ) [10]; cст эт = 2550 Дж / кг К - теплоёмкость этанола при температуре стенки со стороны раствора ( tст р = 35.9 С ) [10]. λст р = λст ац xац + λст эт (1 − xац ) − 0,72(λст эт − λст ац ) xац (1 − xац ) = = 0.160 × 0.1 + 0.162 × (1 − 0.1) − 0.72 × (0.162 − 0.160)0.1(1 − 0.1) = 0.161 Вт / м К (53) где λст р - теплопроводность раствора Вт / м К ; λст ац = 0.160 Вт / м К - теплопроводность ацетона при температуре стенки со стороны раствора ( tст р = 35.9 С ) [10]; λст эт = 0.162 Вт / м К - теплопроводность этанола при температуре стенки со стороны раствора ( tст р = 35.9 С ) [10]. Далее определяют критерии Прандтля при температурах стенок для раствора и воды. Pr ст р = cст р µст р = λст р 2516 × 8.1× 10 −4 = 12.65 0.161 (54) где Prст р - критерий Прандтля для раствора при температуре стенки. Prст в = cст в µст в λст в 4185 × 9.02 × 10−4 = = 6.2 0.609 (55) где Prв ст - критерий Прандтля для воды при температуре стенки; cст в = 4185 Дж / кг К - теплоёмкость воды при температуре стенки ( tст в = 26.6 C ) [10]; µст в = 9.02 × 10 −4 Па С - коэффициент динамической вязкости воды при температуре стенки ( tст в = 26.6 C ) [10]. λст в = 0.605 Вт / м К - теплопроводность воды при температуре стенки ( tст в = 26.6 C ) [10]. По формулам (35, 36) определяют коэффициенты теплоотдачи для раствора и воды. Pr α р = Aр р Prст р 0.25 11.02 = 922 × 12.65 0.25 = 890.75 Вт / м 2 К (56) где α р - коэффициент теплоотдачи раствора, Вт / м 2 К . Pr α в = Aв в Prст в 0.25 6.86 = 3.556 × 10 × 6.2 0.25 3 = 3.647 × 103 Вт / м 2 К где α в - коэффициент теплоотдачи воды, Вт / м 2 К . 27 (57) Затем определяют коэффициент теплопередачи: К= 1 1 αр + Σrст + = 1 αв 1 = 496.8 Вт / м 2 К 1 1 + 6.16 × 10 −4 + 890.75 3.647 × 103 (58) где K - коэффициент теплопередачи Вт / м 2 К . Далее находят поверхностные плотности тепловых потоков: q р = α р (tсрр − tст р ) = 890.75 × (52.66 − 35.9) = 1.493 × 10 4 Вт / м 2 (59) где q р - поверхностная плотность теплового потока от раствора к стенке, Вт / м 2 . qв = α в (tст в − tсрв ) = 3.647 × 103 × (26.6 − 22.5) = 1.495 × 104 Вт / м 2 (60) где q в - поверхностная плотность теплового потока от стенки к воде, Вт / м 2 . q = K (tсрр − tсрв ) = 496.8 × (52.66 − 22.5) = 1.498 × 104 Вт / м 2 (61) где q - поверхностная плотность теплового потока от раствора к воде, Вт / м 2 . Определяют расхождение тепловых потоков: ε= max(q р , qв , q ) − min(q р1 , qв , q ) q = 1.498 × 10 4 − 1.493 × 10 4 = 0.0033 = 0.33% 1.498 × 10 4 (62) Расхождение тепловых потоков менее 5%. Расчет коэффициента теплопередачи оканчивают и переходят к окончательному определению площади поверхности теплообмена. F= Q 80500 = = 5.37 м 2 К ∆tср 496.8 × 30.16 (63) где F - площадь поверхности теплообмена, м 2 . Далее по принятым проходным сечениям и полученной поверхности теплопередачи делают окончательный выбор теплообменника (Приложение А), при этом запас по площади поверхности теплообмена должен быть не менее 15%. 9. Изображения теплообменников, используемые на коллоквиуме «Конструкции теплообменников» Рисунок 17 – Калорифер 28 Рисунок 18 - Четырёхходовой кожухотрубчатый теплообменник с перегородками в трубном пространстве Рисунок 19 - Теплообменник «труба в трубе» Рисунок 20 - Оросительный теплообменник 29 Рисунок 21 - Аппарат с наружным змеевиком Рисунок 22 - Аппарат с внутренним змеевиком Рисунок 23 - Спиральный теплообменник Рисунок 24 - Аппарат с рубашкой. 30 Рисунок 25 - Кожухотрубчатые теплообменники с компенсирующими устройствами: а – теплообменник с линзовым компенсатором, б – теплообменник с плавающей u головкой, в – теплообменник с U – образными трубками Рисунок 26 - Пластинчатый теплообменник 31 Литература 1. Фролов В. Ф. Лекции по курсу «Процессы и аппараты химической технологии» / В. Ф. Фролов. СПб.: Химиздат, 2003. – 608 2. [Электронный ресурс] – 2010. - Режим доступа: www.bauklima.ru/, свободный. 3. Фролов В. Ф. . Конструкции и выбор теплообменных аппаратов [Электронный ресурс] В. Ф. Фролов, Р.Ш. Абиев / Новый справочник химика и технолога. – 2009. - Режим доступа: http://chemanalytica.com/book/novyy_spravochnik_khimika_i_tekhnologa/1 0_protsessy_i_apparaty_khimicheskikh_tekhnologiy, свободный. – Загл. с экрана. 4. [Электронный ресурс] – 2011. Режим доступа: http://specnhm.ru/photo/truba_orebrennaya/, свободный. 5. [Электронный ресурс] – 2010. - Режим доступа: http://geamashimpeks.ru/, свободный. 6. [Электронный ресурс] – 2010. Режим доступа: http://upoural.ru/production/68.html, свободный. 7. [Электронный ресурс] – 2011. - Режим доступа: http://www.strfilling.com.ua, свободный. 8. [Электронный ресурс] – 2011. Режим доступа: http://www.alest.info/catalog/f1/, свободный. 9. Эл[ектронный ресурс] – 2011. Режим доступа: http://promhimtech.ru/katalog/teploobmen, свободный. 10.Романков П.Г. Методы расчета процессов и аппаратов химической технологии (примеры и задачи): учеб. пособие для вузов / П.Г. Романков, В.Ф. Фролов, О.М. Флисюк. – 3-е изд., испр. – СПб. : ХИМИЗДАТ, 2009. – 496 с. 11.Основные процессы и аппараты химической технологии: Пособие по проектированию/ Г.С. Борисов [и др.] 2-изд., -М.: Химия, 1991. -496 с. 32 ПРИЛОЖЕНИЕ (обязательное) Основные характеристики теплообменников Таблица А.1 - Основные характеристики теплообменников ТН с трубами 20 2 мм, [3] Проходное сеДлина труб L, м Диачение, м2 метр Чис- 1,0 1,5 2,0 3,0 4,0 6,0 9,0 кожуха ло Sмт Sв.п внут- труб Sт рен-ний п Поверхность теплообмена F, м2 102 102 102 D, мм 159 273 325 400 600 800 1000 1200 325 400 600 800 1000 1200 600 800 1000 1200 600 800 1000 1200 Одноходовые 19 1,0 2,0 2,5 3,5 – – – 61 4,0 6,0 7,5 11,5 – – – 100 – 9,5 12,5 19,5 25 – – 181 – – 23,0 34,0 46,0 68 – 389 – – 49 73,0 98 147 – 717 – – 90,0 135,0 180,0 270 405 1173 – – – 221 295 442 663 1701 – – – – 427 641 961 Двухходовые 90 – 8,5,5 11,0 17,0 22,5 – – 166 – – 21,0 31,0 42,0 63 – 370 – – 47,0 70,0 93,0 139 – 690 – – 87,0 130 173 260 390 1138 – – – 214 286 429 643 1658 – – – – 417 625 937 Четырехходовые 334 – – 42,0 63,0 84,0 126 – 638 – – 80,0 120 160 240 361 1072 – – – 202 269 404 606 1580 – – – – 397 595 893 Шестиходовые 316 – – 40,0 60,0 79,0 119 – 616 – – 78,0 116,0 155,0 233 349 1044 – – – 197 262 393 590 1544 – – – – 388 582 873 nр h,мм 0,4 0,5 0,3 1,2 1,0 0,7 2,0 2,0 1,1 3,6 2,5 1,7 7,8 6,6 4,1 14,4 9,1 6,9 23,6 15,6 10,1 34,2 18,7 14,5 5 9 11 15 21 29 37 45 100 130 180 250 300 350 520 550 0,9 1,6 1,1 1,7 3,0 1,7 3,7 4,8 4,1 6,9 7,0 6,9 11,4 14,6 10,1 16,5 17,6 14,5 10 14 20 28 36 44 180 250 300 350 520 550 1,6 3,0 5,1 7,9 4,8 4,1 7,0 6,9 14,6 10,1 17,6 14,5 18 26 34 42 300 350 520 550 0,9 2,0 3,4 5,2 4,8 3,7 7,0 6,5 14,6 9,6 16,5 14,2 18 26 34 42 300 350 520 550 Sт, Sмт, Sв.п – проходные сечения трубного, межтрубного пространства и в вырезе перегородки; nр – число рядов труб по вертикали для горизонтальных аппаратов; h – расстояние между перегородками 33 Таблица А.2 – Основные характеристики теплообменников ТН с трубами 25 2 мм, [3] Проходное сеДиаДлина труб L, м чение, м2 метр Чис1,0 1,5 2,0 3,0 4,0 6,0 9,0 кожуха ло Sмт внут- труб Sт Sв.п рен-ний п Поверхность теплообмена F, м2 102 102 2 10 D, мм 159 273 325 400 600 800 1000 1200 13 1,0 37 3,0 62 – 111 – 257 – 465 – 747 – 1083 – 1,5 4,5 7,5 – – – – – 325 400 600 800 1000 1200 56 100 240 442 718 1048 – – – – – – 6,5 – – – – – 600 800 1000 1200 206 404 666 986 – – – – – – – – 600 800 1000 1200 196 384 642 958 – – – – – – – – Одноходовые 2,0 3,0 – – – 6,0 9,0 – – – 10,0 14,5 19,5 – – 17 26 35 52 – 40 61 81 121 – 73 109 146 219 329 – 176 235 352 528 – – 340 510 765 Двухходовые 9,0 13,0 17,5 – – 16,0 24,0 31,0 47 – 38 57 75 113 – 69 104 139 208 312 – 169 226 338 507 – – 329 494 740 Четырехходовые 32 49 65 97 – 63 95 127 190 285 – 157 209 314 471 – – 310 464 697 Шести ходовые 31 46 61 91 – 60 90 121 181 271 – 151 202 302 454 – – 301 451 677 nр h, мм 0,5 0,8 0,4 1,3 1,1 0,9 2,1 2,9 1,3 3,8 3,1 2,0 8,9 5,3 4,0 16,1 7,6 6,9 25,9 14,3 10,6 37,5 17,9 16,4 5 7 9 11 17 23 29 35 100 130 180 250 300 350 520 550 1,0 1,5 1,3 1,7 2,5 2,0 4,2 4,5 4,0 7,7 7,0 6,5 12,4 13,0 10,6 17,9 16,5 16,4 8 10 16 22 28 34 180 250 300 350 520 550 1,8 4,5 4,0 3,0 7,0 6,5 5,5 13,0 10,6 8,4 16,5 16,4 14 20 26 32 300 350 520 550 1,1 4,5 3,7 2,2 7,0 7,0 3,6 13,0 10,2 5,2 16,5 14,2 14 20 26 32 300 350 520 550 Sт, Sмт, Sв.п – проходные сечения трубного, межтрубного пространства и в вырезе перегородки; nр – число рядов труб по вертикали для горизонтальных аппаратов; h– расстояние между перегородками 34 Таблица А.3 - Проходные сечения и поверхности теплообмена элементов теплообменника «труба в трубе» (тип 2 исполнения I и II), [3] Условные давления внутри и снаружитеплобменной трубы, МПа/МПа 6,3/4,0 6,3/4,0 6,3/4,0 6,3/4,0 6,3/4,0 10,0/6,3 6,3/4,0 10,0/6,3 6,3/4,0 Диаметр трубы, мм Площадь проходного сечения, S 104, м2 Теп- Кожу- Внутри В кольлооб- ховой тепло- цевом менобмен- проной ной тру- странбы стве 25х3 57х4 2,83 13,9 38х4 57х4 7,07 7,52 38х4 76х4 7,07 25,0 38х4 89х5 7,07 37,7 48х4 76х4 12,6 18,2 48х5 89х5 11,3 30,9 48х4 108х5 12,6 57,3 57х5 89х5 17,3 23,5 57х5 108х5 17,3 49,9 Поверхность теплообмена, м2, при длине теплообменной трубы, м 1,5 3,0 4,5 6,0 0,110 0,167 0,167 - 0,228 0,346 0,346 0,346 0,437 0,437 0,437 - 0,525 0,664 0,664 0,664 0,787 0,787 0,890 0,890 0,890 1,09 1,09 Таблица А.4 - Проходные сечения и поверхности теплообмена элементов теплообменника «труба в трубе» (тип 4) Условные Диаметр трубы, Площадь проПоверхность теплообмена, м2, давления мм ходного сечения, при длине теплообменной трубы, внутри и S 104, м2 м снаружи Исполнение I Исполнение II теплооб- Тепло- Кожу- Внутри В кольменной обмен- ховой тепло- цевом трубы, ной обмен- проМПа/МПа ной стран6 9 12 6 9 трубы стве 1,6/1,6*; 4,0/1,6*; 89x5 133x6 49,0 52,8 1,65 2,49 1,65 2,49 6,3/4,0 1,6/1,6*; 4,0/1,6*; 89x5 159x6 49,0 108 1,65 2,49 1,65 2,49 6,3/4,0 1,6/1,6*; 108x5 159x6 75,4 78,1 2,0 3,02 4,0/1,6; 6,3/4,0 108x6 159x6 72,4 78,1 2,0 3,02 4,05 2,0 3,02 4,0/1,6 133x6 219x6 115 198 3,72 4,95 1,6/1,6*; 4,0/1,6 159x6 219x6 170 138 4,45 5,96 2,94 4,45 * - только для элементов исполнения II 35 Таблица А.5 - Основные характеристики пластинчатых теплообменников, [3] Поверх Поверхность теплообмена, м2 верх- Разборные теплообменники - исполнение Неразборные Дав- Темпеность теплообмен- ление, ратура, плам2 ники 1 2 3 4 5 м2 стины, м2 0.2 1; 2; 10; 12.5 16; 5; 6.3 25; 0.002 31.5; ÷ 1.0 40 -20 ÷ +180 0.3 3; 5; 12.5; 8; !0 16; 20 0.5 - - - 0.6 10; 16: 25 31.5; 40; 50; 63;80; 100; 140; 160 200; 250; 300 31.5; 50; 63; 80; 100; 140 160; 220; 260; 300; 320 - - - 1.0 2.5 -40 ÷ +300 360; 400;480; 560; 640; 720; 800 4.0 -40 ÷ +200 - 1.0 120; 160;200; 240; 280; 320 1.0 1.3 - - - 200; 300; 400 - 500; 600; 800 - - - - 36 1.6 ÷2.5 -20 ÷ +180 Таблица А.6 – Определяющие размеры пластин и образуемых ими каналов Характеристики Эквивалентный диаметр канала, мм Площадь поперечного сечения канала, м2 105 Приведённая длина канала, м Толщина пластины, мм Диаметр штуцера, мм Габариты пластины: длина, м ширина, м 0.2 Поверхность пластины, м2 0.3 0.5 0.6 1.0 1.3 8.8 178 8.7 110 5.85 134 8.3 245 10.6 360 9.6 425 0.518 1.12 1.09 1.01 1.21 1.47 1 75 1 65 1 150 1 200 2 250 1 250 0.96 0.46 1.37 0.3 1.37 0.5 1.375 0.6 1.9 0.6 1.918 0.92 37 Таблица А.7 - Основные характеристики спиральных теплообменников с шириной канала 12мм тип 1, с тупиковыми каналами; исполнение 1, с плоской крышкой, [3] Характеристики 10.0 12.5 Условная поверхность теплообмена, м2 16.0 20.0 25.0 31.5 40.0 50.0 63.0 80.0 100. 0 3.9 4.0 Тол3.5 3.5 3.5 3.5 3.5 3.5 3.9 3.9 3.9 3.9 щина 4.0 4.0 4.0 4.0 6.0 6.0 6.0 ленты, мм Шири- 400 400 500 400 500 500 1000 1000 1000 1000 1000 на лен700 700 700 700 1100 1100 1100 1250 ты, мм Длина 12.5 15.6 16.0 25.0 25.0 31.5 20.0 25.0 31.5 40.0 50.0 канала, 14.3 17.9 22.5 28.6 22.7 28.6 36.4 40.0 м 0.0048 0.0060 0.0060 0.0120 0.0120 0.0120 0.0120 0.0120 Пло0.0048 0.0060 0.0060 щадь 0.0084 0.0084 0.0084 0.0084 0.0138 0.0138 0.0138 0.0150 сечения канала, м2 Пропускная 17.28 21.60 21.60 43.20 43.20 43.20 43.20 43.20 способ- 17.28 12.60 12.60 соб30.24 30.24 30.24 30.24 49.68 49.68 49.68 54.0 ность при скорости 1м/с, м3/час 38 Таблица А.8 - Основные характеристики спиральных теплообменников с шириной канала 12мм тип 1, с тупиковыми каналами; исполнение 2, с конической крышкой, [3] Характеристики 10.0 12.5 Условная поверхность теплообмена, м2 16.0 20.0 25.0 31.5 40.0 50.0 63.0 80.0 100. 0 3.9 4.0 1000 1250 50.0 40.0 Толщина 3.5 3.5 3.5 3.5 3.5 3.5 3.9 3.9 3.9 3.9 ленты, мм 4.0 4.0 4.0 4.0 6.0 6.0 6.0 Ширина 400 400 500 400 500 500 1000 1000 1000 1000 ленты, мм 700 700 700 700 1100 1100 1100 Длина ка- 12.5 15.6 16.0 25.0 25.0 31.5 20.0 25.0 31.5 40.0 нала, м 14.3 17.9 22.5 28.6 22.7 28.6 36.4 Площадь сечения 0.174 0.174 0.222 0.135 0.174 0.222 0.274 0.274 канала 0.083 0.110 0.150 для пер0.083 0.121 0.157 0.224 0.178 0.220 0.274 0.274 вой рабочей среды, м2 Площадь 0.0060 0.0084 0.0084 0.0120 0.0120 0.0120 0.0120 0.0120 сечения 0.0048 0.0060 0.0060 канала для 0.0048 0.0060 0.0060 0.0084 0.0138 0.0138 0.0138 0.0150 второй рабочей среды, м2 Пропускная спо17.28 21.60 21.6 43.20 43.20 43.20 43.20 43.20 собность 17.28 17.28 21.60 при ско30.24 30.24 30.24 30.24 49.68 49.68 49.68 54.0 рости 1м/с, м3/час 39 В 2009 году Университет стал победителем многоэтапного конкурса, в результате которого были определены 12 ведущих университетов России, которым присвоена категория «Национальный исследовательский университет». Министерством образования и науки Российской Федерации была утверждена Программа развития государственного образовательного учреждения высшего профессионального образования «Санкт-Петербургский государственный университет информационных технологий, механики и оптики» на 2009–2018 годы. ___________________________________________________________________ КАФЕДРА ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ ТОПЛИВНО-ЭНЕРГЕТИЧЕСКОГО КОМПЛЕКСА (КАФЕДРА ХИМИИ) Кафедра химии входила в состав первых 14 кафедр ЛИТМО, сформированных в 1930 году. В 1930–1960 годах кафедра работала в рамках факультета Точной механики; в период деятельности Инженерно-физического факультета (ИФФ) с 1946 года по 1954 год кафедра входила в состав ИФФ. С 1933 года – кафедру возглавлял известный специалист в области оптического стекла профессор В.Г. Воано, позже – известный русский ученый-химик профессор С.А. Щукарев. С 1954 по 1972 год кафедру возглавлял доцент Г.С. Кошурников. С момента второго рождения инженерно-физического факультета в 1976 г. кафедра химии вошла в его состав. В 1974–76 годы на кафедру были приглашены доценты И.К. Мешковский, О.С. Попков и Ю.П. Тарлаков из ЛТИ им. Ленсовета, А.Ф. Новиков из ВНИИМ им. Д.И. Менделеева, затем В.И. Земский, а позднее В.Ф. Пашин – из ФТИ им. А.Ф. Иоффе. Заведующим кафедрой был избран И.К. Мешковский. В те годы на кафедре была предложена новая учебная программа по курсу «Химия», которая базировалась на последних по тому времени достижениях науки и методики преподавания. На кафедре стали развиваться, в основном, три научно-технологических направления: создание новых композиционных оптических материалов; разработка химических сенсоров; технология оптического волокна. В 1982 г. кафедра дополнительно подключилась к подготовке специалистов по технологии волоконной оптики и была переименована в кафедру “Фи40 зической химии, волоконной и интегральной оптики”. Благодаря работам профессоров И.К. Мешковского, В.И. Земского, А.Ф. Новикова возникла научная школа в области фотоники дисперсных и нелинейных сред. Были созданы новые нано-композиционные оптические материалы на основе пористого силикатного стекла с внедренными в поры молекулами органических и неорганических веществ, на основе которых впервые были созданы активные элементы твердотельных перестраиваемых лазеров на красителях, а также разработан целый ряд волоконно-оптических и фотонных химических сенсоров. В последующие годы сотрудники кафедры, прежде всего профессора Новиков А.Ф. и Успенская М.В., существенно переработали методику преподавания курса химии, адаптировав ее к активно внедрявшейся тогда в Университете системе дистанционного обучения. В результате, преподавание курса химии в Университете ИТМО вышло на новый более высокий уровень. В дальнейшем на кафедре под руководством профессора М.В. Успенской активно развивалось научно-техническое направление в области химии и физики сорбирующих полимерных материалов и нанокомпозитов. В частности, на основе акриловых супервлагоабсорбентов разработан ряд новых материалов многофункционального назначения: сенсоры, жидкие линзы, раневые повязки, искусственные почвы для сельского хозяйства, огнестойкие конструкционные элементы и др. В связи с этим в 2011 году данная кафедра (исторически – кафедра химии) позиционировала себя как отдельное структурное подразделение Национального исследовательского университета ИТМО в качестве кафедры “Информационных технологий топливно-энергетического комплекса”. В связи с переходом отечественных предприятий на международные стандарты продукции, повышением требований к охране окружающей среды и внедрением сложных аналитических автоматизированных систем контроля качества и мониторинга, с 2008 года в рамках направления «Техническая физика» кафедра проводит подготовку магистров и бакалавров по новой специальности «Приборы и процессы нефтепереработки и топливно-энергетических комплексов». Кафедра осуществляет научные разработки совместно со многими отечественными и зарубежными фирмами и университетами. В связи с увеличением производства и потребления продукции топливноэнергетического комплекса (ТЭК), развитием нефте- и газотранспортных систем, а также переходом отечественных предприятий на выпуск продукции по международным стандартам, ужесточением требований к охране окружающей среды и широким внедрением сложных аналитических автоматизированных систем контроля качества и мониторинга кафедра с 2008 года осуществляет подготовку магистров и бакалавров по профилю «Физико-технические аспекты аналитического приборостроения». Это включает в себя следующие разделы: • Компьютерные комплексы для автоматизированного контроля физических, химических, механических, термических, реологических и некоторых других свойств нефтяного сырья и продуктов 41 нефтепереработки; • Встроенные микропроцессорные комплексы для управления технологическими процессами и измерением широкого круга параметров энергетических установок и систем энергоснабжения. • Физико-математическое моделирование технологических процессов нефтепереработки и топливно-энергетического комплекса. Решение поставленных задач требует привлечения современных методов исследования и использования широкого спектра новейшего оборудования, а также создания информационно-аналитических систем и комплексов различного профиля, адаптированных под специфические условия работы на предприятиях ТЭК. Уникальная программа обучения сочетает фундаментальную подготовку в области информационных систем, физической оптики, молекулярной спектроскопии, аналитической и физической химии, компьютерной метрологии, общехимической технологии, автоматики, информатики. В рамках специальных дисциплин изучаются приборы и методы контроля качества продукции и принципы построения автоматизированных анализаторных систем для предприятий ТЭК, нефтяной и химической промышленности. Такие системы как основа информационных технологий контроля качества и мониторинга безопасности могут успешно применяться практически на всех предприятиях и лабораториях химического и нефтехимического профиля, а также в металлургической, пищевой и фармацевтической промышленности. Выпускники кафедры имеют широкие перспективы трудоустройства в современных крупных компаниях ТЭК, таких как Роснефть, ПТК, Газпром, Киришинефтеоргсинтез, Лукойл, ТНК-ВР, а также на предприятиях и лабораториях пищевой, фармацевтической и других отраслях промышленности. В настоящее время на кафедре трудятся 11 преподавателей, четверо из них являются докторами наук, профессорами, признанными на международном уровне, членами ученых советов и обществ в России и за рубежом. 42 Банных О.П. ОСНОВНЫЕ КОНСТРУКЦИИ И ТЕПЛОВОЙ РАСЧЕТ ТЕПЛООБМЕННИКОВ Учебное пособие В авторской редакции Компьютерная верстка Дизайн Редакционно-издательский отдел НИУ ИТМО Зав. РИО Н.Ф. Гусарова Лицензия ИД № 00408 от 05.11.99 Подписано к печати Заказ № Тираж 100 Отпечатано на ризографе 43 Редакционно-издательский отдел Санкт-Петербургского национального исследовательского университета информационных технологий, механики и оптики 197101, Санкт-Петербург, Кронверкский пр., 49 44