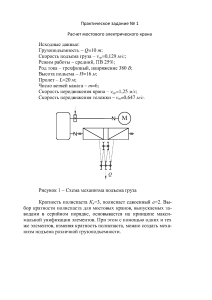

Курс лекций "Техническое обслуживание и ремонт электрооборудования подъемных сооружений"

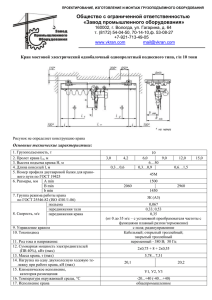

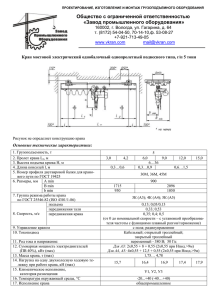

реклама