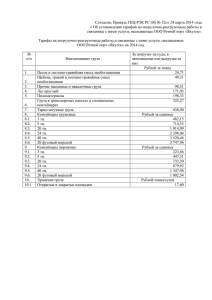

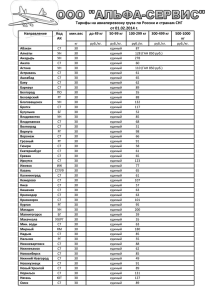

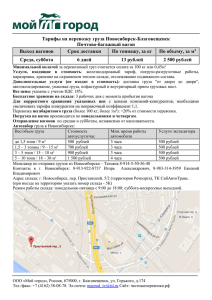

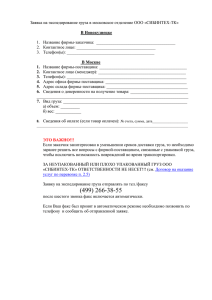

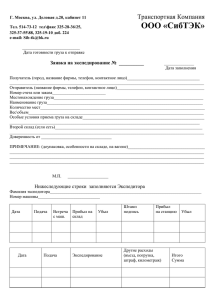

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего образования "Российский университет транспорта" __________________________________________________________________ ___________ Кафедра «Наземные транспортно-технологические средства» Курсовая работа по дисциплине: «Транспортная логистика и технологические процессы погрузочноразгрузочных, строительных и путевых работ» На тему: «Разработка перегрузочного комплекса в транспортно-логистической цепи» Выполнил: студент гр. ТНД-411 Ратников С.А Принял: к.т.н доцент Шепелина П.В Москва 2022 Содержание Введение…………………………………………………………………...............3 Исходные данные…………………………………………………………………4 1. Характеристики груза………………………………………………………….5 2. Предварительный подбор техники………………...………………………….8 3. Расчет основных параметров склада……………………………….………..10 4. Выбор погрузочно-разгрузочных машин и грузозахватных устройств…...12 5. Расчет количества погрузочно–разгрузочных машин……………………...17 6. Определение капитальных затрат и эксплуатационных расходов………………………………………………………………………….23 7. Описание технологического процесса………………………………………27 8. Сравнительный анализ целесообразности применения поворотного стапеля…………………………………………………………………….……...28 9. Техника безопасности и охраны труда при выполнении погрузочно – разгрузочных работ………………………………………...………...………….34 Заключение……………………………………………………………………….39 Список используемой литературы……………………………………………...40 2 Введение Кран-балка — это грузоподъемный механизм мостового типа, который передвигается по крановым путям, установленным на перекрытия здания или специальные опоры. Состоит из трех основных элементов: пролетного моста, концевых балок с ходовыми колесами, ручного или электрического тельфера (тали), который поднимает и перемещает грузы. По конструкции бывает подвесным и опорным. Кран-балка опорная считается более надежной и долговечной, к тому же при одних и тех же параметрах (грузоподъемность и длина моста) она дешевле подвесной. Применяется на мелких и крупных производственных предприятиях, складах, строительных площадках, в мастерских, сервисных центрах — везде, где нет возможности (или необходимости) поставить большой мостовой грузоподъемник. Используется в процессе погрузочно-разгрузочных работ, при монтаже, подъеме и перемещении грузов от 1 до 10 тонн [1]. Стапель – это платформа, предназначенная для диагностирования и рихтовки кузовного ремонта. В основном стапели используются в работе с автотранспортом и кузовным его ремонтом. С их помощью можно вытягивать кузов автомобиля, попавшего в ДТП. В нашем случае был разработан стапель для диагностирования и дальнейшего ремонта рам «Газ-3302» с механизмом захвата и поворота на 90° в обе стороны. 3 Исходные данные Необходимо модифицировать рабочее место и подачу груза на него добавлением поворотного стапеля и опорного крана балки. Предполагается, что автомобили, рамы которых необходимо диагностировать и починить, будут прибывать в соседний цех, где кузов и детали трансмиссии будут отделены от рамы. Сама рама при помощи машин безрельсового транспорта будет доставлена в рабочую зону крана. По мере готовности оператор будет подавать рамы на стапели. Рама, уложенная на стапель, зажимается гидравлическими цилиндрами и вращается при необходимости в рабочей зоне. После окончания дефектовки и ремонта рама снимается со стапеля и отгружается на пол краном. После чего погрузчик забирает ее и везет в соседний цех, где все узлы автомобиля собирают обратно. 4 1. Характеристики груза На многих европейских грузовиках малой грузоподъемности несущим элементом является сам кузов. Он объединяет в себя ряд силовых элементов – лонжеронов, на которые и возлагается вся нагрузка. Но если рассматривать российскую «ГАЗель», здесь все иначе. Даже на микроавтобусы устанавливается рама. Что уж говорить – «Соболь», который, по сути, и не является грузовиком, и то построен на раме. Это классическая схема постройки автомобилей. Изначально она практиковалась и на легковушках. Но постепенно от такой конструкции стали отказываться. Сейчас рамами оснащают лишь некоторые внедорожники и коммерческий транспорт грузоподъемностью полторы и более тонн. Таким образом, рама «ГАЗели» (фото ее вы можете увидеть выше) является ее несущим элементом. Именно на раму крепятся все важнейшие элементы в автомобиле: Кабина. Кузов. Подвеска. Двигатель. Помимо прочего, на раму крепятся буксировочные крюки и буфера, о которые ударяется балка в случае большого хода подвески. Поэтому данный элемент должен отвечать высоким требованиям и быть стойким к нагрузкам. Изготавливается рама «ГАЗели» из толстой стали. Объединяет в себе два широких швеллера. Именно на них затем закрепляется навесное оборудование. Но чтобы обеспечить конструкции жесткость (в том числе на кручение), были предусмотрены поперечины в форме гибкой трубы. Их вы можете увидеть на фото рамы «ГАЗели». Размеры этих поперечин одинаковы спереди и сзади. Также кроме труб между швеллерами есть подрамник. Их два. Первый служит для закрепления мотора, второй – для поддержки 5 трансмиссии. В последнем также предусмотрены резиновые буферы. Они служат для гашения колебаний, которые могут передаваться на раму и кузов при работе автомобиля. Есть еще подвесное для карданного вала.Оно находится немного дальше коробки передач. Также в швеллерах имеются технологические отверстия. Они служат для закрепления кабины на резиновых буферах, тормозных трубок и среди прочего – элементов подвески. Рессоры крепятся на специальных серьгах. Для гашения колебаний предусмотрены амортизаторы. Верхняя их часть соединена непосредственно с рамой (как в передней, так и в задней части). Есть отверстия и для крепежа топливного бака. А вот сам кузов соединен при помощи стремянок. Они прижимают основание кузова к раме, но не крепятся к швеллеру. В качестве буфера между швеллером и низом кузова есть деревянный брус. Он всячески гасит удары, которые возникают при езде по неровным дорогам, а также не дает кузову елозить по поверхности рамы. Иначе она бы стерлась через пару лет. Рассмотрим конструкцию стандартной рамы, которая ставилась на «ГАЗель» с 94-го года. Итак, суммарная длина несущего элемента составляет 4,84 метра, ширина – 1,12 метра, высота вместе с поперечинами – 0,29 метра. Масса рамы составляет всего 128 килограммов. Элемент предназначен для установки трехместной кабины и 3-метрового кузова. Максимальная длина будки может составлять 3,2 метра. Но некоторые пренебрегают этим параметром и ставят 3,5-метровые кузова на раму без удлинения. Это неправильно. Во-первых, образуется большой свес. Возрастает нагрузка на заднюю ось. Машина становится менее устойчивой на дороге. Во-вторых, уменьшается маневренность автомобиля. Производя какие-либо движения, можно легко зацепить кузовом о соседнюю машину или другой объект. Рама длиной в 5,85 метра уже рассчитана на установку 4-метрового кузова. Принцип удлинения стандартной рамы довольно простой. С машины снимается все навесное оборудование – баки, кузов, трансмиссия, карданный 6 вал. Остается только кабина, мост и двигатель. Дальше швеллер разрезается в трех местах. Два идут между задним мостом и кабиной, а последний – на «хвосте». Затем на раму устанавливается более длинный швеллер. Он идет внахлест и закрепляется заклепками, болтами, либо сваркой. Затем вся конструкция собирается обратно. Ставится коробка, топливные баки. Остается лишь кузов и вал. Вместо него ставят более длинный, либо увеличивают размер по такому же принципу. Для осуществления всех операций, описанных выше, требуется отделить основные элементы автомобиля и оставить пустую раму. После этой операции раму необходимо транспортировать в цех ремонта и доработки, в котором напольное покрытие представляет собой бетонную стяжку. В подкрановом пространстве рама укладывается на деревянные бруски. Температура хранения соответствует температуре в цехе, которая составляет 20 градусов и относительной влажности не более 50%. 7 2. Предварительный подбор техники Автомобили своим ходом приезжают в сервисный цех, где механики производят разбор с последующим отделением рамы от остальных элементов автомобиля. Условия хранения и перевозки. 1) Температура хранения соответствует температуре в цехе, которая составляет 20 градусов и относительной влажности не более 50%. Для перевозки рамы между цехами необходим погрузчик с вилочным захватом. 2) Для поддержания оптимальной влажности склад должен быть оборудован системой вытяжной вентиляции для производственных помещений. 3) При транспортировки необходимо соблюдать технику безопасности и предотвращать возможные механические повреждения лакокрасочного покрытия. 4) Каждая рама должна иметь сопроводительный документ, указывающий на принадлежность к определенному автомобилю. 5) ознакомление работников с информацией о требованиях безопасности и приемах безопасной работы. 6) разработка мер по предотвращению аварийных ситуаций и ликвидации их последствий, включающих способы и средства пожаротушения. 7) Сварочные работы необходимо выполнять только при наличии индивидуальных средств защиты. 8 Хранение рам в подкрановом пространстве осуществляется путем укладывания рам друг на друга с применением деревянных брусков в качестве прокладки (рисунок 1). Рис. 1. Складирование рам. 9 3. Расчет основных параметров склада Расчет параметров склада целесообразно начать из предполагаемого количества оборудования. На складе будет использовано 3 крана и 6 стапелей, соответственно по 2 стапеля на каждый кран (рисунок 2). Рис. 2. Схема установки стапелей относительно крана. Схема расположения элементарных площадок. Под краном с каждой стороны рамы укладываются в две стопки: первая стопка – рамы для ремонта, вторая – готовые рамы. Каждая стопка представляет собой элементарную площадку, на которой лежат три рамы друг на друге (рисунок 2). 3.1 Количество элементарных площадок: 𝑧эл.пл. = 𝑛 ∙ 4 = 3 ∙ 4 = 12шт Где n – количество кранов. 3.2 Вместимость одной элементарной площадки составляет: 𝑞п = 3 рамы 10 3.3 Площадь элементарной площадки: ∆𝐹п = 𝑎 ∙ 𝑐 = 1,12 ∙ 4,84 = 5,42 м2 3.4 Вместимость склада: 𝑉 = 𝑧эл.пл. ∙ 𝑞п = 12 ∙ 3 = 36 рам 3.5 Длина склада. Ее выбираем исходя из габаритов кранов и проездов между ними: 𝐿скл. = 𝑦 ∙ 𝑛 + ∆𝑙 ∙ (𝑛 + 1) = 11 ∙ 3 + 3 ∙ (3 + 1) = 45м Где y – ширина крана; ∆𝑙 = 3 −ширина проезда , м 3.6 Ширина склада. Принимается по принципам, аналогичным выбору длины: 𝐵скл. = 𝑥 + 2𝑏 + 4∆𝑏 = 21 + 2 ∙ 1,5 + 4 ∙ 2 = 32м Где x – длина крана, b – ширина стапеля, ∆𝑏 – рабочая зона стапеля. 3.7 Полная площадь склада: 𝐹скл = 𝐿скл ∙ 𝐵скл = 45 ∙ 32 = 1440 м2 3.8 Высота склада: 𝐻скл = ℎ + ∆ℎ = 7 + 2 = 9м Где ℎ - высота крана, ∆ℎ - запас по высоте. 11 4. Выбор погрузочно-разгрузочных машин и грузозахватных устройств 4.1 Погрузчик – самоходная грузоподъемная машина, имеющая автономный источник энергии, перемещающаяся по безрельсовому пути, оборудованная грузозахватным приспособлением и механизмами, обеспечивающими подхват, подъем и укладку партии груза на кладах и транспортных средствах. Выбранный погрузчик представлен на рисунке 3. Рис. 3. Погрузчик. Технические характеристики: Двигатель: Тип двигателя: электрический Тип аккумулятора: свинцово-кислотный Мощность: 9 кВт Ёмкость: 48В/402 А-ч Рабочие характеристики: Тип погрузчика: четырёхопорный 12 Грузоподъемность: 1500 кг Высота подъема: 3000 мм Длина вил: 920 мм Центр тяжести: 500 мм Свободный ход: 140 мм Радиус поворота: 1530 мм Макс. скорость: 17 км/ч Скорость подъема (без нагрузки/с нагрузкой): 600/340 мм/с Скорость опускания (без нагрузки/с нагрузкой): 450/550 мм/с Тяговое усилие: 9,5 кН Клиренс: 95 мм Угол наклона мачты (вперед/назад): 6/10 ° Макс. преодолеваемый уклон: 19 % Колёсная база: 1340 мм Габариты: Размер: 2855x1110x1995 мм Вес: 2980 кг Стоимость одного вилочного погрузчика составляет 1 350 000 рублей. 4.2 Грузозахватное устройство - механизм грузоподъёмной машины, предназначенный для захвата (застропки), надёжного удержания и освобождения (отстропки) грузов при выполнении погрузочно-разгрузочных и складских операций. На талях, установленных на кране, имеются крюковые подвески. Для надежного крепления рамы используется Н – образная траверса (рисунок 4), к которой остав крепится стропами. 13 Рис. 4. Н - образная траверса. Траверса Н – образная ТНК – 0,5-4000-1200. Траверса Н-образная с подъемом за края ТНК может быть использована для подъема и перемещения различных грузов, требующих крепления за 4 точки. При правильном выборе габаритных размеров траверсы конструкция исключает давление строп на поднимаемый груз. Траверса может быть применена так же для перемещения грузов со смещенным центром тяжести, так как конструкция траверсы исключает перевешивание на одну сторону при подъеме. Характеристики: Грузоподъемность – 0,5 т Длина – 4 м Ширина – 1,2м Масса – 100 кг Стоимость одной траверсы 19.500 рублей. 14 4.3. Опорный кран – балка. Модель крана представлена на рисунке 5. Рис. 5. Модель опорного кран – балки. Характеристики: Грузоподъемность – 1т Длина – 21м Ширина – 11м Скорость передвижения крана – 0,33 м/с Скорость передвижения тали – 0,33 м/с Скорость подъема груза – 0,133 м/с Стоимость – 500.000 руб 4.4 Стапель поворотный Рис. 6 Модель стапеля поворотного. 15 Характеристики: Грузоподъемность – 150 кг Длина – 5,66 м Ширина – 2,2 м Стоимость – 200.000 рублей. 16 5. Расчет количества погрузочно–разгрузочных машин 5.1 Расчет погрузчиков KOMATSU FB15M-12. 5.1.1 Техническая производительность машин, используемых при переработке тарно-штучных грузов: Пт = 3600 3600 т 𝐺м = ∙ 1,5 = 24 , Тц 220 час где: 𝐺м = 1,5 т −грузоподъемность машины, т ; Тц −продолжительность времени цикла , с. Время цикла зависит от типа машины и продолжительности основных и вспомогательных операций по захвату, подъему, перемещению, опусканию груза. Для вилочного погрузчика : ′ ′ ′ Тц = 𝑡дв + 𝑡дв + 𝑡под + 𝑡под + 𝑡оп + 𝑡оп + 𝑡пов + 𝑡всп = 68 + 64 + 6,6 + 5 + 2,2 + 4 + 20 + 50 = 220с, ′ где: 𝑡дв ; 𝑡дв −время, затрачиваемое погрузчиком на продольные и поперечные передвижения по складу с грузом и без груза, с ; ′ 𝑡под ; 𝑡под − время, затрачиваемое на подъем каретки погрузчика с грузом и без груза, с ; ′ 𝑡оп ; 𝑡оп − время, затрачиваемое на опускание каретки погрузчика с грузом и без груза, с ; 𝑡пов − время, затрачиваемое на повороты погрузчика, с ;𝑡пов = 20 с; 𝑡всп − время, затрачиваемое на вспомогательные операции (ожидание, взятие груза, укладка груза и т.д.),с.𝑡всп = 50 с; 17 𝑙 𝜗 50 3,9 𝑙 𝜗′ 50 4,2 ′ 𝑡дв = + = + = 17с; 𝑡дв = ′ + = + = 16с , 𝜗 2𝑎 3,9 2 ∙ 0,5 𝜗 2𝑎 4,2 2 ∙ 0,5 где: 𝑙 −длина рабочего плеча, м ; 𝜗 = 3,9 −скорость движения погрузчика с грузом, м/с ; a = 0,3…0,5 – ускорение погрузчика , м/с2. Принимаем a= 0,5 м/с2; 𝜗 ′ = 4,2 −скорость движения погрузчика без груза, м/с. 𝑡под = 𝐻ср 2 = = 6,6с ; 𝜗п 0,3 𝑡оп = ′ 𝑡под = 𝐻ср 2 = = 5с , 𝜗п′ 0,4 𝐻ср 1 = = 2,2с 𝜗оп 0,45 где: 𝐻ср −средняя высота подъема груза, м ; 𝜗п , 𝜗п′ − скорость подъема каретки погрузчика с грузом, без груза, м/с; 𝐻ср = 𝐻п + ℎп 1 + 0,9 = = 0.95 м, 2 2 где: 𝐻п = 1 − высота подъема груза погрузчиком по технической характеристике, м. 5.1.2.Эксплуатационная производительность машин: Пэ = Пт ∙ Кв ∙ Кгр = 24 ∙ 0,2 ∙ 0,1 = 0,5т/ч, где: Кв = 0,2 −коэффициент использования машин по времени. Кгр − коэффициент использования машины по грузоподъемности: q′п 0,15 Кгр = = = 0.1 Gм 1,5 где: 𝒒′п −масса груза, перемещаемого за цикл,т. 5.1.3.Сменная производительность: 18 Псм = Пэ ∙ 𝑡см = 0,5 ∙ 12 = 6т/сут, где: 𝑡см = 12 − продолжительность смены, час. 5.1.4.Объем механизированной переработки груза Зависит от числа и характера погрузочно – разгрузочных и внутрискладских операций. В общем виде он может быть посчитан по формуле: 𝑄м = 𝑄с ∙ 𝐾п + 2𝑄с (1 − 𝐾п ) = 13,5 ∙ 0,9 + 2 ∙ 13,5(1 − 0,9) = 15 т, где: 𝑄с = 6 ∙ 12 ∙ 0,15 = 13,5 −суммарный суточный грузопоток, т ; 𝐾п = 0,85 … 0,9 −коэффициент непосредственной перегрузки груза по прямому варианту. Примем 𝐾п = 0,9. 5.1.5.Количествопогрузочно – разгрузочных машин : Мм = 𝑄м ∙ 365 15 ∙ 365 = =3 Псм ∙ 𝑚 ∙ (365 − 𝑇𝑝 ) 6 ∙ 1 ∙ (365 − 16) где: 𝑚 = 1 −количество рабочих смен за сутки ; 𝑇𝑝 = 16 −время нахождения погрузочно – разгрузочной машины в ремонте в течение года, 5.1.6.Потребность в штате механизаторов для обслуживания машин и оборудования : 𝑅= 𝛼 ∙ 𝑄м ∙ 365 1,2 ∙ 15 ∙ 365 = = 1095 Псм 6 где: α - коэффициент подмены, α = 1,19 ... 1,2. 5.1.7.Списочное число рабочих данной профессии: 𝑅сп = 𝑅 1095 = =4 𝑛 305 19 где: 𝑛 ≈ 305 −количество рабочих дней одного рабочего в течение года. 5.2 Расчет производительности кран – балки. 5.2.1 Техническая производительность Пэ = 3600М Тц G𝑚 = 3600∙0,15 171 ∙ 1 = 3,2 т/ч где М = 0,15т - средняя масса груза, т; Gm = 1т – грузоподъемность машины ′ ′ ′ Тц = 𝑡дв + 𝑡дв + 𝑡под + 𝑡под + 𝑡оп + 𝑡оп + 𝑡всп = 15,2 + 15,2 + 22,6 + 22,6 + 22,6 + 22,6 + 50 = 171с - длительность рабочего цикла, с; где: ′ 𝑡дв ; 𝑡дв −время, затрачиваемое краном на продольные передвижения по складу с грузом и без груза, с ; ′ среднее расстояние l = 5м, скорость V=0,33 м/с, 𝑡дв ; 𝑡дв =𝑙÷𝑉 =5÷ 0,33 = 15,2 с ′ 𝑡под ; 𝑡под − время, затрачиваемое на подъем каретки с грузом и без груза, с; ′ Средняя высота подъема H=3м, V=0,133 м/с, 𝑡под ; 𝑡под =𝐻÷𝑉 =3÷ 0,133 = 22,6 с 𝑡всп − время, затрачиваемое на вспомогательные операции (ожидание, взятие груза, укладка груза и т.д.),с .𝑡всп = 50 с; 5.2.2.Эксплуатационная производительность машин: Пэ = Пт ∙ Кв ∙ Кгр = 3,2 ∙ 0,2 ∙ 0,15 = 0,07т/ч, где: Кв = 0,2 −коэффициент использования машин по времени. 20 Кгр − коэффициент использования машины по грузоподъемности: q′п 0,15 Кгр = = = 0.15 Gм 1 где: 𝒒′п −масса груза, перемещаемого за цикл,т. 5.1.3.Сменная производительность: Псм = Пэ ∙ 𝑡см = 0,07 ∙ 12 = 0,84 т/сут, где: 𝑡см = 12 − продолжительность смены, час. Количество кранов принимаем равным 3 для оптимальной работы склада. Управление краном осуществляет сварщик, перемещая раму на свой стапель. 5.3 Расчет производительности стапеля. 5.3.1 Техническая производительность Пэ = 3600М Тц Gm = 3600∙0,15 3456 0,5= 0,08 т/ч где М = 0,15т - средняя масса груза, т; Gm = 0,5т – грузоподъемность машины. Тц = 𝑡пов + 𝑡св + 𝑡заж + 𝑡отп = 26 + 3420 + 5 + 5 = 3456 с длительность рабочего цикла, с; где: 𝑡пов −время, затрачиваемое стапелем на поворот, 26 с ; 𝑡св − время, затрачиваемое на сварочные работы, 3420 с ; 𝑡заж − время, затрачиваемое на зажатие рамы, 5 с ; 𝑡отп − время, затрачиваемое на освобождение рамы от зажимов, 5 с 5.3.2.Эксплуатационная производительность машин: 21 Пэ = Пт ∙ Кв ∙ Кгр = 0,08 ∙ 0,9 ∙ 0,3 = 0,02т/ч, где: Кв = 0,9 −коэффициент использования машин по времени. Кгр − коэффициент использования машины по грузоподъемности: q′п 0,15 Кгр = = = 0.3 Gм 0,5 где: 𝒒′п −масса груза, перемещаемого за цикл,т. 5.3.3.Сменная производительность: Псм = Пэ ∙ 𝑡см = 0,02 ∙ 12 = 0,24т/сут, где: 𝑡см = 12 − продолжительность смены, час. Количество стапелей принимаем равным 6, соответственно по 2 на каждый кран. Управление стапелем осуществляет сварщик. 22 6. Определение капитальных затрат и эксплуатационных расходов Полные капитальные вложение рассчитываются по формуле: К = КМ + КВ + КС + КА + КЭ + КВК где КМ - затраты на средства механизации с учётом их доставки и монтажа; КВ - затраты на вспомогательные устройства КС - строительная стоимость сооружения склада; КА - строительная стоимость авто подъезда; КЭ - строительная стоимость электросети; КВК - строительная стоимость водопроводно-канализационных коммуникаций. Для погрузчиков: КМ = (1 + 𝛽) ∙ М ∙ СМ = (1+0,15) ∙ 3 ∙ 1.350.000=4.657.500 руб, Для кранов: КМ = (1 + 𝛽) ∙ М ∙ СМ = (1+0,15) ∙ 3 ∙ 500.000=1.725.000 руб, Для стапелей: КМ = (1 + 𝛽) ∙ М ∙ СМ = (1+0,15) ∙ 6 ∙ 200.000=1.380.000 руб где М – количество погрузочно-разгрузочных машин, шт. 𝛽 - коэффициент начисления на транспортировку, хранение, монтаж, окраску. Принимаем 𝛽 = 0,15 СМ – стоимость одной машины, руб. КВ = 𝐿скл ∙ СВ = 45 ∙ 2320 = 104.400 руб., где 𝐿скл – длина склада, м; 23 СВ – стоимость 1 пог.м вспомогательных устройств. КС = 𝐹скл ∙ Сскл = 1440 ∙ 15000 = 21.600.000 руб., где 𝐹скл – расчётная площадь склада, м²; Сскл – стоимость 1 м² склада, руб. Ка = 𝐿скл ∙ 𝑏𝑎 ∙ 𝐶𝑎 = 45 ∙ 15 ∙ 2950 = 1.991.250руб., где 𝑏𝑎 - ширина автопроездов на складах, принимаем 𝑏𝑎 = 15 м. 𝐶𝑎 – стоимость 1м² автопроезда. КЭ = 2 ∙ 𝐿скл ∙ СЭ = 2 ∙ 45 ∙ 1700 = 150.000 руб., КВК = 𝐿скл ∙ Свк = 45 ∙ 930 = 41.850руб К = 7.762.500 + 104.400 + 21.600.000 + 1.991.250 + 150.000 + 41.850 = 31.650.000 руб. 6.1 Определение эксплуатационных расходов. Определение эксплуатационных расходов: С=З+Т+М+А+Р+Д Где З – расходы на заработную плату с учётом всех начислений; Т – расходы на топливо; М – расходы, на обтирочные и смазочные материалы, тормозную жидкость и т. п.; А – амортизационные отчисления; Р – расходы на текущие ремонты и техобслуживание; 24 Д – дополнительные расходы, не учтённые в предыдущих. З = 𝑎 ∙ 𝑑 ∙ 𝑇Д ∙ (𝑅М ∙ 𝑒М + 𝑅𝑟 ∙ 𝑒𝑟 + 𝑅𝐶 ∙ 𝑒𝐶 = = 1,5 ∙ 6,82 ∙ 305 ∙ (4 ∙ 200 + 6 ∙ 150) = 5 304 255 руб. где 𝑎 – коэффициент, учитывающий начисление на заработную плату и прочие расходы на рабочую силу; принять равным 1,5÷1,6; 𝑑 - средняя продолжительность рабочего дня (174,6:25,6=6,82); 𝑇Д =305 – число рабочих дней в году; 𝑅М , 𝑅𝑟 , 𝑅𝐶 – количество механизаторов, грузчиков, стропальщиков, чел. (определено выше); 𝑒М , 𝑒𝑟 , 𝑒𝐶 – часовая тарифная ставка соответственно механизатора, грузчика, стропальщика, руб. 𝑇 = 𝛴𝑁 ⋅ 𝜂1 ⋅ 𝑇𝑃 ⋅ 𝜆 ⋅ 𝐶𝑚 = 220 ∙ 0,6 ∙ 1630 ∙ 0,42 ∙ 42 = 3795422 руб. λ – норма расхода топлива в кг на 1 кВт·ч в течение часа непрерывной работы машины с полной нагрузкой; λ=0,42÷0,62 кг/кВт·ч (для автопогрузчиков грузоподъемностью 1÷2 т λ=0,42 кг/кВт·ч); Ст – стоимость 1 кг топлива, руб/кг. М = 0,02 ∙ 𝑇 = 0,02 ∙ 3785422 = 75908 руб. А = 0,01 ∙ КМ ∙ На = 0,01 ∙ 7762500 ∙ 7,1 = 551138 руб. где КМ – затраты на приобретение средств механизации с учётом их доставки и монтажа, руб.; На – норма амортизационных отчислений на полное восстановление и капитальный ремонт, % 25 Р = 0,02 ∙ КМ = 0,02 ∙ 7762500 = 155,250 руб. С=5304255+3795422+75908+551138+155250=9881973 руб. 26 7. Описание технологического процесса Процесс разборки. Автомобили поступают в сервисный цех своим ходом или на эвакуаторе. 1) Автомобиль размещается на подъемнике, где производится демонтаж всех элементов. 2) Погрузчик забирает раму. Передаточная операция. 3) Погрузчик выезжает из мастерской и везет раму к нужному крану. 4) Погрузчик осуществляет подъем каретки и перемещает груз площадку. Складская операция. 5) Доставленный на специальную площадку груз захватывается краном – балкой (стропальщик, он же сварщик, осуществляет строповку). 6) Кран транспортирует раму на стапель, где отстроповывается. Рабочая операция. 7) Производится дефектовка остава. 8) Осуществляются сварочные работы. Складская операция. 9) Кран подводится к стапелю, осуществляется строповка. 10) Кран транспортирует раму в подкрановое пространство, где происходит отстроповка. Передаточная операция. 11) Погрузчик захватывает раму. 12) Погрузчик транспортирует раму со склада в мастерскую. Сборочная операция. 13) Погрузчик отгружает раму на подъемник. 14) Осуществляется сборка автомобиля. 27 8. Сравнительный анализ целесообразности применения опорного кран – балки двухстороннего действия. Наш склад механизирован опорным кран – балкой двухстороннего действия. Произведем расчет, который покажет целесообразность данного оснащения при одновременной работе с двух сторон. Сравнение проведем таким образом: а) в первом случае: 1) Погрузчик забирает раму. 2) Погрузчик выезжает из мастерской и везет раму к нужному крану. 3) Погрузчик осуществляет подъем каретки и перемещает груз площадку. 4) Доставленный на специальную площадку груз захватывается краном – балкой (стропальщик, он же сварщик, осуществляет строповку). 5) Кран транспортирует раму на стапель, где отстроповывается. 6) Производится дефектовка остава. 7) Осуществляются сварочные работы. 8) Кран подводится к стапелю, осуществляется строповка. 9) Кран транспортирует раму в подкрановое пространство, где происходит отстроповка. 10) Погрузчик захватывает раму. 11) Погрузчик транспортирует раму со склада в мастерскую. б) во втором случае: 1) Погрузчик забирает раму. 2) Погрузчик выезжает из мастерской и везет раму к нужному крану. 3) Погрузчик осуществляет подъем каретки и перемещает груз площадку. 4) Доставленный на специальную площадку груз захватывается краном – балкой (стропальщик, он же сварщик, осуществляет строповку). 5) Кран транспортирует раму на стапель, где отстроповывается. 28 6) Производится дефектовка остава. 7) Осуществляются сварочные работы. 8) Кран подводится к стапелю, осуществляется строповка. 9) Кран транспортирует раму в подкрановое пространство, где происходит отстроповка. 10) Погрузчик захватывает раму. 11) Погрузчик транспортирует раму со склада в мастерскую. Различие двух технологических схем заключается в том, что в первой работает один кран двухстороннего действия, а во второй – два крана одностороннего действия. Данные конвейера: Таблица 1, исходные данные Скорость перемещения, м/с 0,33 Скорость перемещения тали, м/с 0,33 Скорость подъема груза, м/с 0,133 Расчет параметров крана при работе на одну сторону: 1. Техническая производительность Пэ = 3600М Тц G𝑚 = 3600∙0,15 171 ∙ 1 = 3,2 т/ч где М = 0,15т - средняя масса груза, т; Gm = 1т – грузоподъемность машины ′ ′ ′ Тц = 𝑡дв + 𝑡дв + 𝑡под + 𝑡под + 𝑡оп + 𝑡оп + 𝑡всп = 15,2 + 15,2 + 22,6 + 22,6 + 22,6 + 22,6 + 50 = 171с - длительность рабочего цикла, с; где: ′ 𝑡дв ; 𝑡дв −время, затрачиваемое краном на продольные передвижения по складу с грузом и без груза, с ; ′ среднее расстояние l = 5м, скорость V=0,33 м/с, 𝑡дв ; 𝑡дв =𝑙÷𝑉 =5÷ 29 0,33 = 15,2 с ′ 𝑡под ; 𝑡под − время, затрачиваемое на подъем каретки с грузом и без груза, с; ′ Средняя высота подъема H=3м, V=0,133 м/с, 𝑡под ; 𝑡под =𝐻÷𝑉 =3÷ 0,133 = 22,6 с 𝑡всп − время, затрачиваемое на вспомогательные операции (ожидание, взятие груза, укладка груза и т.д.),с .𝑡всп = 50 с; 2.Эксплуатационная производительность машин: Пэ = Пт ∙ Кв ∙ Кгр = 3,2 ∙ 0,2 ∙ 0,15 = 0,07т/ч, где: Кв = 0,2 −коэффициент использования машин по времени. Кгр − коэффициент использования машины по грузоподъемности: Кгр = q′п 0,15 = = 0.15 Gм 1 где: 𝒒′п −масса груза, перемещаемого за цикл,т. Капитальные затраты: Для погрузчиков: КМ = (1 + 𝛽) ∙ М ∙ СМ = (1+0,15) ∙ 3 ∙ 1.350.000=4.657.500 руб, Для кранов двухстороннего действия: КМ = (1 + 𝛽) ∙ М ∙ СМ = (1+0,15) ∙ 3 ∙ 500.000=1.725.000 руб, Для кранов одностороннего действия: КМ = (1 + 𝛽) ∙ М ∙ СМ = (1+0,15) ∙ 6 ∙ 300.000=2.070.000 руб, Для стапелей: КМ = (1 + 𝛽) ∙ М ∙ СМ = (1+0,15) ∙ 6 ∙ 200.000=1.380.000 руб Определение эксплуатационных расходов: 30 С=З+Э+Т+М+А+Р+Д З = 𝑎 ∙ 𝑑 ∙ 𝑇Д ∙ (𝑅М ∙ 𝑒М + 𝑅𝑟 ∙ 𝑒𝑟 + 𝑅𝐶 ∙ 𝑒𝐶 = = 1,5 ∙ 6,82 ∙ 305 ∙ (4 ∙ 200 + 6 ∙ 150) = 5 304 255 руб. где 𝑎 – коэффициент, учитывающий начисление на заработную плату и прочие расходы на рабочую силу; принять равным 1,5÷1,6; 𝑑 - средняя продолжительность рабочего дня 12; 𝑇Д =305 – число рабочих дней в году; 𝑅М , 𝑅𝑟 , 𝑅𝐶 – количество механизаторов, грузчиков, крановщиков, чел. (определено выше); 𝑒М 𝑒𝑟 𝑒𝐶 – часовая тарифная ставка механизатора, грузчика, крановщика (0, т.к штабелеры беспилотные Схема 1 Схема 2 31 Расчет по 1 схеме. Время общего цикла транспортировки одного груза: Тц = 2𝑡ц погр + 2𝑡ц крана + 𝑡ц стапеля = 440 + 342 + 3456 = 4238с Сколько грузов перемещается одним циклом за час: 3600/4238=0,85 Одновременно могут работать 3 погрузчика, значит за час: 0,85∙3 = 2,55 рам Масса одной рамы 0,15т, значит производительность: 2,55∙ 0,15 = 0,38 т/ч Прямые удельные расходы: 𝐶𝑛 = 𝐶𝑛 год 5304255 + 3795422 + 551138 = = 6913,2 р/т 𝑄 год 1396 Расчет по 2 схеме. Время общего цикла транспортировки одного груза: Тц = 2𝑡ц погр + 2𝑡ц крана + 𝑡ц стапеля = 440 + 342 + 3456 = 4238с Сколько грузов перемещается одним циклом за час: 3600/4238=0,85 32 Одновременно могут работать 3 погрузчика, значит за час: 0,85∙3 = 2,55 рам Масса одной рамы 0,15т, значит производительность: 2,55∙ 0,15 = 0,38 т/ч Прямые удельные расходы: 𝐶𝑛 = 𝐶𝑛 год 5304255 + 4231762 + 575633 = = 7243,3 р/т 𝑄 год 1396 Таблица 5, Сравнительные характеристики Схема1 Схема 2 Производительность, т/ч 0,38 0,38 Требуемое количество 3 погрузчика 3 погрузчика 3 крана 6 кранов 6 стапелей 6 стапелей 7.762.500 р. 8.107.500 р. Капитальные расходы Эксплуатационные расходы 9.650.815 р 10.111.650 р Время за 1 цикл 4238 с 4238 с Удельные расходы р/т 6913,2 7243,3 33 По результатам сравнения видно, что использование крана двухстороннего действия приносит экономию финансов на 4,8% в год, при чем производительность цеха не уменьшается, а остается неизменной. 9. Техника безопасности и охраны труда при выполнении погрузочно – разгрузочных работ 1. Общие требования охраны труда. 1.1. К выполнению погрузочно-разгрузочных работ и складированию грузов допускаются работники не моложе 18-летнего возраста, годные по состоянию здоровья и прошедшие: — вводный инструктаж; — вводный инструктаж по пожарной безопасности; — первичный инструктаж по охране труда на рабочем месте; — обучение безопасным методам и приемам труда; — проверку знаний требований охраны труда; — обучение и проверку знаний по электробезопасности на соответствующую группу, в качестве оперативно – ремонтного персонала при выполнении работ, связанных с эксплуатацией электрооборудования; — обучение по квалификации стропальщик грузоподъемных механизмов. 1.2. Работники должен проходить: — повторный инструктаж по охране труда на рабочем месте не реже, чем через каждые 6 месяцев; — стажировку от 2 до 14 смен; — внеплановый и целевой инструктажи: при изменении технологического процесса или правил по охране труда, замене или модернизации производственного оборудования, приспособлений и 34 инструмента, изменении условий и организации труда, при нарушениях инструкций по охране труда, перерывах в работе более чем на 60 календарных дней (для работ, к которым предъявляются повышенные требования безопасности — 30 календарных дней); — периодический медицинский осмотр. 1.3. Работники обязаны: — соблюдать правила внутреннего трудового распорядка, установленные на предприятии; — соблюдать требования настоящей инструкции, инструкции о мерах пожарной безопасности, инструкции по электробезопасности; — соблюдать требования безопасного выполнения работ при эксплуатации оборудования; — использовать по назначению и бережно относиться к выданным средствам индивидуальной и коллективной защиты; — незамедлительно сообщать непосредственному руководителю о произошедших с ним или другими работниками несчастных случаях, травмах, неисправностях оборудования и т.д. 1.4. Работники должны: — уметь оказывать первую (доврачебную) помощь пострадавшему при несчастном случае; — знать местоположение средств оказания доврачебной помощи, первичных средств пожаротушения, главных и запасных выходов, путей эвакуации в случае аварии или пожара; — применять в процессе своей работы оборудование, инструменты и средства малой механизации по назначению, в соответствии с инструкциями завода – изготовителя; — выполнять только порученную непосредственным руководителем работу и не передавать ее другим без разрешения непосредственного руководителя; 35 — во время работы быть внимательным, не отвлекаться и не отвлекать других, не допускать присутствие на рабочем месте лиц, не имеющих отношения к работе; — содержать рабочее место, в том числе и проходы к рабочим местам в чистоте и порядке, при обнаружении захламления рабочей зоны – необходимо обеспечить ее уборку. 1.5. Работники должен знать и соблюдать правила личной гигиены. Принимать пищу, курить, отдыхать разрешается только в специально отведенных для этого помещениях и местах. Пить воду только из специально предназначенных для этого установок (кулеров). 1.6. Погрузочно-разгрузочные работы должны осуществляться под руководством инженерно-технического работника, ответственного за безопасное проведение работ, который определяет безопасные способы погрузки, разгрузки и транспортирования грузов и несёт ответственность за соблюдение правил безопасности при выполнении работ. 1.7. Погрузочно-разгрузочные работы должны выполняться, как правило, механизированным способом при помощи подъемно-транспортного оборудования. 1.8. При использовании в работе грузоподъемных механизмов назначается приказом лицо, ответственное за безопасное производство работ грузоподъемными механизмами. 1.9. Работники обязаны выполнять свою работу в соответствии с трудовым договором, должностной инструкции. В своей работе необходимо неукоснительно действовать с установленными правилами внутреннего распорядка дня. Запрещается оставаться на территории предприятия по окончании продолжительности рабочей смены. 1.10. Основными опасными производственными факторами при выполнении работ могут быть: — физические перегрузки; 36 — пониженная температура воздуха в производственных помещениях и сооружениях; — повышенная температура воздуха в производственных помещениях и сооружениях; — повышенная запыленность воздуха рабочей зоны; — повышенный уровень шума и вибрации на рабочем месте; — острые кромки, заусенцы и шероховатости на поверхности материалов; — недостаточная освещенность рабочей зоны; — опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека; — обрушение грузов, тары. 1.11. На основании действующего на предприятии, утвержденного перечня выдачи средств индивидуальной защиты (далее – СИЗ) работникам бесплатно выдаются установленные СИЗ. Все работы связанные с применением грузоподъемных механизмов должны выполняться в защитных касках во избежание травмирования работников. 1.12. В случае получение травмы работником, ему в обязательном порядке оказывается первая помощь, а в последующем организовывается доставка пострадавшего работника в медицинское учреждение. 1.13. Лица, допустившие невыполнение или нарушение инструкции о охране труда, привлекаются к дисциплинарной ответственности в соответствии законодательством РФ и с правилами внутреннего трудового распорядка и, при необходимости, подвергаются внеочередной проверке знаний норм и правил охраны труда. 1.14. Контроль за выполнением мероприятий, изложенных в настоящей инструкции работником осуществляет непосредственный руководитель. 2. Требования охраны труда по окончании работ. 37 2.1. По окончании работы токарь обязан: — выключить используемое оборудование, убрать инструменты и приспособления в отведенные места, привести в порядок рабочее место, очистить проходы, эвакуационные выходы; — произвести смазку необходимых узлов станка; — сделать запись в Журнале технического состояния оборудования обо всех неполадках в работе; — сдать рабочие места непосредственному руководителю. Сообщить ему о выполненных задачах, а также обо всех замеченных в ходе работ неисправностях; — снять рабочую одежду, обувь, убрать их в предназначенные для хранения места; — вымыть руки и лицо с мылом, по возможности принять душ; — покинуть территорию. 38 Заключение В процессе выполнения данной курсовой работы были рассмотрены способ проектирования склада, а также приведены подбор и расчет количества техники, необходимой для транспортировки на склад, непосредственного складирования и отгрузки рам «Газ-3302». При сравнительном анализе у поворотного стапеля было выявлено большее преимуществ, чем у обычного верстака т.к. его технические характеристики позволяют выполнять больший объем работы. В разделе экономики были рассчитаны затраты на капитальные, а также эксплуатационные нужды данного склада. При расчёте использовались данные сводных ведомостей и смет, а также справочные данные из приложений к учебной литературе. Проведенная работа расширяет кругозор, что впоследствии позволяет уверенно и грамотно решать логистические задачи. 39 Список литературы 1. Тарно-штучные грузы. Методические указания к курсовому проекту (работе) по дисциплине "Комплексная механизация и автоматизация погрузочно-разгрузочных работ." М: МИИТ, 1996,- 30 с. 2. Комплексная механизация и автоматизация погрузочно – разгрузочных работ. М.: Маршрут, 2003. – 400 с. 3. Приложения к методическим указаниям по выполнению курсовых проектов (работ) по дисциплине "Комплексная механизация и автоматизация погрузочно-разгрузочных работ". М.: МИИТ, 1991,- 48 4. Грузоподъемные машины и механизмы. Технология перегрузочных работ. ГУАП Санкт-Петербург 2011 40