33 33 33 Kuzmenko N V Avtomatizatsia tekhnologicheskikh protsessov i proizvodstv

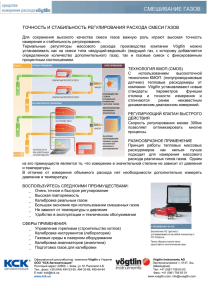

реклама