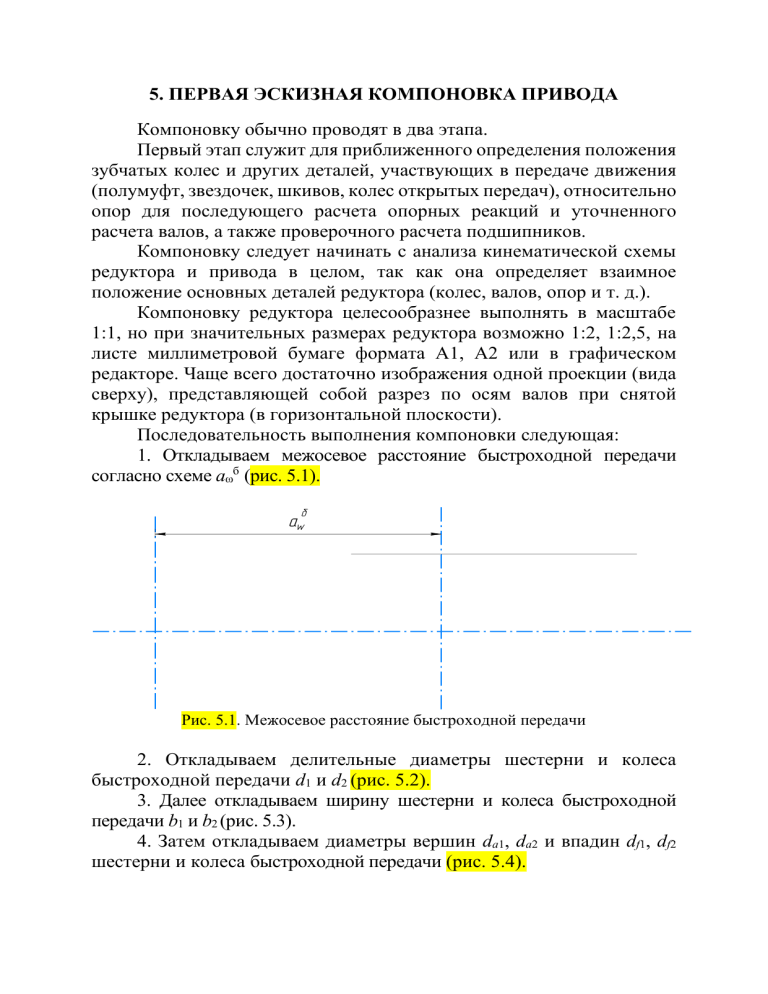

5. ПЕРВАЯ ЭСКИЗНАЯ КОМПОНОВКА ПРИВОДА Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес и других деталей, участвующих в передаче движения (полумуфт, звездочек, шкивов, колес открытых передач), относительно опор для последующего расчета опорных реакций и уточненного расчета валов, а также проверочного расчета подшипников. Компоновку следует начинать с анализа кинематической схемы редуктора и привода в целом, так как она определяет взаимное положение основных деталей редуктора (колес, валов, опор и т. д.). Компоновку редуктора целесообразнее выполнять в масштабе 1:1, но при значительных размерах редуктора возможно 1:2, 1:2,5, на листе миллиметровой бумаге формата А1, А2 или в графическом редакторе. Чаще всего достаточно изображения одной проекции (вида сверху), представляющей собой разрез по осям валов при снятой крышке редуктора (в горизонтальной плоскости). Последовательность выполнения компоновки следующая: 1. Откладываем межосевое расстояние быстроходной передачи согласно схеме аωб (рис. 5.1). б aw Рис. 5.1. Межосевое расстояние быстроходной передачи 2. Откладываем делительные диаметры шестерни и колеса быстроходной передачи d1 и d2 (рис. 5.2). 3. Далее откладываем ширину шестерни и колеса быстроходной передачи b1 и b2 (рис. 5.3). 4. Затем откладываем диаметры вершин dа1, dа2 и впадин df1, df2 шестерни и колеса быстроходной передачи (рис. 5.4). 5. Далее конструируем фаски на венце зубчатого колеса и показываем вид зубьев (рис. 5.5). 6. Откладываем диаметр вала под колесом dк2 и диаметр вала под шестерней dш1 (рис. 5.6). d2 d1 b2 b1 Рис. 5.2. Делительные диаметры быстроходной передачи Рис. 5.3. Ширины зубчатых колес быстроходной передачи da2 df2 df1 da1 Рис. 5.4. Диаметры вершин и впадин зубчатых колес быстроходной передачи Рис. 5.5. Контур зубчатых колес быстроходной передачи dk2 dк1 Рис. 5.6. Диаметры валов у зубчатых колес быстроходной передачи 7. Далее откладываем диаметр ступицы колеса dст и длину ступицы колеса lст быстроходной передачи (рис. 5.7). Диаметр ступицы принемают в диапазоне dст=(1,5-1,6)dк. Длинну ступицы следует брать не короче ширины колеса и 1,2 диаметра вала под колесом: lст ≥ b2 и lст ≥ 1,2dк 8. Далее откладываем диаметр обода колеса Dоб≈d-11m и толщину диска колеса c≈0,3b. Данные размеры определяются орентировочно по формулам Dоб≈d-11m, c≈0,3b и принемаются по ряду линейных размеров (рис. 5.8). 9. Затем откладываем фаски от 1×45о до 2×45о и производим скругление в местах сочленения диска колеса с венцом и ступицей (рис. 5.9). lcm dcm Рис. 5.7. Ступица колеса быстроходной передачи c Dоб 2•45 Рис. 5.8. Обод и диск колеса быстроходной передачи R5 R5 R5 R5 Рис. 5.9. Сочленения в колесе быстроходной передачи 10. Откладываем межосевое расстояние тихоходной передачи аωт согласно схеме редуктора в задании (рис. 5.10). т aw Рис. 5.10. Межосевое расстояние тихоходной передачи т lcm 5 -15мм aw Рис. 5.11. Тихоходная передача 11. Взависимости от расположения тихоходной передачи относительно быстроходной (смотри схему задания) выши или ниже аналогично быстроходной передачи вычерчиваем зубчатые колеса тихоходной передачи. Руководствуемся при этом размерами получеными при расчете тихоходной передачи. Расстояние между быстроходным колесом и тихоходной шестерней в зависимости от размеров редуктора принимаем около 10 мм. Ступицу тихоходного колеса lст в случае необходимости целесообразно сместить в сторону свободного пространства для избежания неоправданного увеличения ширины редуктора и длинны валов. 12. Очерчиваем стенки корпуса. Принимаем зазор от выступающих поверхностей зубчатых колес и стенкой корпуса «а» (мм): a 3 L 3, где L – расстояние между внешними поверхностями деталей передач, мм. В среднем можно принять зазор «а» = 10…15 мм. Можно 10 мм от торца колес и несколько больше от зубьев. Толщину стенки корпуса «δ» отчерчиваем пунктирной линией (рис. 5.10) δ=0,025 аωт+3 а Но не менее 8 мм. а Рис. 5.12. Стенка корпуса редуктора 13. Затем от наружной поверхности стенки корпуса (от пунктирной линии) откладываем ширину фланца К2, величина которого зависит от размера болтов скрепляющих корпус и крышку корпуса. При средних размерах межосевого расстояния передачи диаметр болтов составляет М10…12 мм, можно принять К2 = 30 мм (рис. 5.13). 14. Далее откладываем диаметры валов, лежащих под подшипникам dп1, dп2 и dп3, от внутренней стенки корпуса и от колеса в сторону монтажа колеса на валу (рис. 5.14). 15. Следующим этапом очерчиваем подшипники откладывая внешний диаметр D и ширину В от внутренней стенки корпуса, если не предусматриваем дополнительные мазеудерживающиие кольца. В случае же установки мазеудерживающих колец (в ответственных приводах) необходимо раздвинуть подшипники и отступить от стенки на К2 необходимое расстояние (рис. 5.15). Валы на не выходных концах заканчиваются фасками. К2 К2 К2 Рис. 5.13. Фланец корпуса dБ d Пр П П dТ П d Пр К dТ К dБ К dБ П d Пр П dТ П Рис. 5.14. Валы под подшипниками Пр D Пр Т Б D D Т D Т Т В В Пр В Б В Б В D Пр Б В D Рис. 5.15. Подшипники 16. Далее откладываем диаметры буртика валов dб и таким же диаметром прочерчиваем распорные втулки, размеры которых конструктивно принимается таким образом, чтобы упереться в ступицу колеса и внутреннее кольцо подшипника. Штрихуем сечения колес, шестерен и втулок. Соседние детали штрихуются в разные стороны (рис. 5.16). dбПр dбТ dбПр dбПр dбТ Рис. 5.16. Штриховка зубчатых колес 17. Прочерчиваем выходные концы валов (рис. 5.17). Сначала диаметры валов под подшипниками dп1 и dп3 продляем на 7 мм от выступающих частей корпуса фланца и крышек подшипников (в случае закладных крышек от фланца). Затем прочерчиваем выходные диаметры валов dв1 и dв3 на 2dв1 и 2dв3 соответственно (длина выходного конца вала принимается в диапазоне 1,5…3dв). 18. Определяем расстояние между точками приложения сил на всех валах l1, l2 и l3 непосредственным замером с компоновки (рис. 5.18). ~2dвТ ~7мм ~7мм ~2dвБ dвБ dвТ Рис. 5.17. Выходные концы валов l2т l1т l1пр l2пр l3т l3пр l3б l2б l1б Рис. 5.18. Расстояния между точками приложения сил При установке радиально-упорных шариковых и роликовых конических подшипников необходимо учитывать, что радиальные реакции считают приложенными к валу в точках пересечения нормалей, проведенных к серединам контактных площадок. Эти точки отстоят от торца подшипника на расстоянии а, определяемого по формулам (3.15) и (3.16). 19. Расстояние от точки приложения реакции подшипниковой опоры до оси ведущего вала определяется замером с чертежа компоновки редуктора.