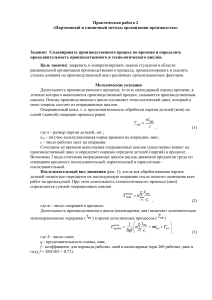

7 Организация основных производственных процессов 7.1 Основные теоретические положения 7.1.1 Классификация производственных процессов Производственный процесс представляет собой сочетание трудовых и естественных процессов, посредством которых исходные сырье, материалы, полуфабрикаты превращаются в готовую продукцию. Экономическая сущность производственного процесса проявляется в формировании добавленной стоимости. По характеру воздействия на предмет труда выделяют процессы: – технологические; – естественные. По роли и значению в производстве различают процессы: – основные; – вспомогательные; – обслуживающие. По характеру протекания во времени принято выделять производственные процессы: – непрерывные; – прерывные (периодические). По степени повторяемости различают процессы: – циклические; – нециклические. По формам взаимосвязи со смежными процессами выделяют процессы: – простые; – сложные. По уровню механизации принято выделять процессы: – ручные; – машинно-ручные; – машинные; – автоматизированные; – комплексно-автоматизированные. 117 По масштабам производства однородной продукции различают процессы: – индивидуальные; – серийные; – массовые. По способу организации передачи предметов труда с операции на операцию процессы подразделяют: – на единичные; – партионные; – поточные. Главной частью производственного процесса является технологический процесс, в ходе осуществления которого происходит изменение геометрических форм, размеров и физико-химических свойств предметов труда. Технологический процесс состоит из последовательно выполняемых над данным предметом труда технологических действий – операций. Операция – часть технологического процесса, выполняемая одним или несколькими рабочими на одном рабочем месте (станке, агрегате, стенде и т. п.) и состоящая из ряда действий над каждым предметом труда или группой совместно обрабатываемых предметов. Операция, на которой осуществляется главная часть процесса, называется основной (по ней рассчитывается пропускная способность участка, цеха). Если какая‑либо операция не удовлетворяет основной по пропускной способности, то она считается «узким» местом. Организация производственного процесса базируется на рациональном сочетании во времени и пространстве основных, вспомогательных, обслуживающих и управленческих процессов, а также людей и вещественных элементов процесса. Формы и методы этого сочетания различны в разных производственных условиях, но при всем их разнообразии организация процессов, как правило, подчинена общим принципам: пропорциональности, параллельности, непрерывности, концентрации, специализации, стандартизации, ритмичности, гибкости, автоматичности и др. Реализация указанных принципов на практике позволяет за счет сокращения длительности производственного цикла, оптимизации структуры производственного процесса, снижения 118 объема запасов и заделов незавершенного производства повысить производительность труда, снизить трудоемкость изготовления изделий и их себестоимость. Длительность производственного процесса, т.е. период времени от запуска исходных предметов труда в производство до момента получения готовой продукции называется производственным циклом. Производственный цикл простого процесса начинается с запуска в производство заготовки (партии заготовок) и заканчивается выпуском готовой детали (партии деталей). Производственный цикл сложного процесса начинается с запуска в производство заготовки детали, а заканчивается выпуском изделия или сборочной единицы, т.е. производственный цикл сложного процесса можно представить как совокупность простых процессов. При сложных процессах каждый новый производственный цикл начинается до окончания предыдущего, т.е. частично перекрывает его. В наиболее общем виде производственный цикл Т, ч, выражается формулой Т = Тт + Тпз + Те + Тк + Ттр + Тмо + Треж , (7.1) где Тт – время выполнения технологических операций; Тп-з – время работ подготовительно-заключительного характера; Те – время естественных процессов; Тк – время контрольных операций; Ттр – время транспортирования предметов труда; Тмо – время межоперационного пролеживания (внутрисменные перерывы); Треж – время перерывов, обусловленных режимом работы предприятия или его подразделений. Продолжительность и структура производственного цикла зависят от отраслевой специфики, типа производства, уровня его организации и других факторов. При расчете длительности производственного цикла учитывают лишь те затраты времени на транспортные, контрольные операции, естественные процессы и перерывы, которые не перекрываются операционным циклом. Так, в производстве полупроводниковых приборов время технологической операции и подготовительно-заключительное время образуют операционный цикл Топ. Перекрываемыми элементами являются время транспортировки 119 предметов труда Ттр и время выборочного контроля качества изделий Тк. Поэтому производственный цикл может быть выражен формулой Т = (Топ + Тмо + Те ) + Треж . (7.2) Основной составляющей длительности производственного цикла является время операционного цикла: Топ = m t ∑ Cштi i , (7.3) i =1 где m – число операций технологического процесса; tштi– норма времени на выполнение каждой операции (норма штучного времени), мин; Сi – количество станков (агрегатов), шт. Длительность производственного процесса необходима для установления времени запуска изделий в производство, с тем чтобы они были изготовлены в сроки, оговоренные в договорах на поставку продукции. На основании длительности производственного процесса устанавливаются необходимые нормы оборотных средств по стадиям процесса производства, а также производственные и складские площади для хранения незаконченной продукции. 7.1.2 Методы расчета длительности операционного цикла Длительность операционного цикла зависит от вида движения предметов труда в производстве. Возможны три вида движения: последовательный, параллельный и параллельно-последовательный. Последовательный вид движения предметов труда характеризуется тем, что каждая последующая операция начинается только после окончания обработки всей партии изделий на предыдущей операции (рисунок 7.1). В приведенном примере рассчитывается продолжительность операционного цикла партии, состоящей из трех изделий (n = 3), обрабатываемых на пяти операциях (m = 5). На графике видно, что операционный цикл составит Тпосл= 3 ( tшт1 + tшт2 + tшт3 + tшт4 + tшт5 = ) 3 (2 + 1 + 3 + 1 + 2=) 27 мин. 120 121 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 Время, мин Рисунок 7.1 – Операционный цикл при последовательном движении деталей по операциям Норма времеНомер ни на выполнеоперание операции 1 ции tштi, мин 1 2 2 1 3 3 4 1 5 2 Операционный цикл партии изделий при последовательном виде движения рассчитывается как Тпосл= п ⋅ m t ∑ Cштi i , (7.4) i =1 где n – количество изделий в производственной партии, шт.; m – число операций технологического процесса; tштi – норма времени на выполнение каждой операции (норма штучного времени), мин. На рисунке 7.1 видно, что нет перерывов в работе рабочих и оборудования на всех операциях. Однако возможны значительные межоперационные перерывы. Суммарное время обработки одного изделия на всех операциях технологического процесса в данном примере составляет 9 мин (2 + 1 + 3 + 1 + 2). Общее время пролеживания одного изделия равно 27 – 9 = 18 мин. Общее время пролеживания всех изделий (для определения величины незавершенного производства) составляет 54 мин (3 ⋅ 18). Параллельный вид движения характеризуется передачей предметов труда на последующую операцию немедленно после выполнения предыдущей независимо от готовности всей партии. Изделия передаются с операции поштучно или передаточными (транспортными) партиями, на которые делится производственная партия изделий в процессе изготовления (рисунок 7.2). Номер Норма времени опера- на выполнение ции опреации, мин 1 2 2 1 3 3 4 1 5 2 Время, мин 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Tпар Рисунок 7.2 – Операционный цикл при параллельном движении изделий по операциям 122 При поштучной передаче изделий (передаточная партия равна 1) их пролеживание на каждом рабочем месте будет полностью устранено и общая продолжительность операционного цикла при параллельном виде движения Тпар = ( tшт1 + tшт2 + tшт3 + tшт4 + tшт5 ) + ( 3 –1) tшт3 = = 9 + ( 3 –1) ⋅ 3 = 15 мин. Здесь время выполнения третьей операции (tшт3) наиболее длительное. Такую операцию называют главной. На операциях, где tштi < tштmax, возникают простои в работе оборудования. Формула для расчета при использовании одного рабочего места: m ∑ tштi + ( n − 1) tштmax , Tпар = (7.5) i =1 где tштmax – время выполнения операции, самой продолжительной в технологическом процессе, мин. При выполнении операции на параллельных рабочих местах операционный цикл рассчитывается по формуле = Tпар m t t штi + ( n − 1) штmax , ∑ cр.мmax cр.мmax (7.6) i =1 где cр.мmax – число рабочих мест, занятых изготовлением партии изделий на самой продолжительной (главной) операции. При передаче изделий партиями расчет ведется с применением формулы = Tпар m t t штi + ( n − p ) штmax , ∑ cр.мmax cр.мmax (7.7) i =1 где p – размер передаточной партии, шт. Процесс происходит непрерывно, если достигнуто полное равенство или кратность выполнения операций во времени, что характерно для поточного производства: t tшт1 tшт2 = = ... = штi= R, сcр.м1 c р.м2 р.мi где R – такт (ритм) потока, мин. 123 (7.8) Для рассматриваемого примера время пролеживания каждой детали в партии составит 6 мин (15 – 9). Общее время пролеживания всех деталей в партии равно 18 мин (3 ⋅ 6). Параллельно-последовательный вид движения состоит в том, что изготовление изделий на последующей операции начинается до окончания изготовления всей партии на предыдущей операции с таким расчетом, чтобы работа на каждой операции по данной партии в целом шла без перерывов. Здесь в отличие от параллельного вида движения происходит лишь частичное совмещение во времени выполнения смежных операций. Схема параллельно-последовательного вида движения показана на рисунке 7.3. В данном случае операционный цикл будет меньше, чем при последовательном виде движения, на величину совмещения каждой смежной пары операций. Время совмещений при использовании одного рабочего места: m −1 ∑ tшт.кор , i =1 где tшт.кор – более короткое время каждой из смежной операций, мин. Для рассматриваемого примера длительность цикла составит = Тпп 27 – ( 3 –1) ⋅ (1 + 1= + 1 + 1) 19 мин. Формула для расчета при использовании одного рабочего места: = Tпп n m ∑ tштi − ( n − 1) m −1 ∑ tшт.кор . (7.9) =i 1=i 1 При выполнении операций на параллельных рабочих местах: = Tпп n m m −1 t t шт.кор штi − ( n − 1) ∑ . ∑ cр.м cр.м.кор i (7.10) =i 1=i 1 При передаче изделий операционными партиями: m −1 t tштi шт.кор − (n − p) . c c р.мi =i 1= i 1 р.м.кор = Tпп n m ∑ ∑ 124 (7.11) Номер оперрации Норма времени на выполнение операции, мин 1 2 3 4 5 2 1 3 1 2 Время, мин 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 Tп-п Рисунок 7.3 – Операционный цикл при параллельно-последовательном движении партии изделий Время пролеживания одной детали на всех операциях технологического процесса для анализируемого примера равно 10 мин (19 – 9). Общее время пролеживания всех деталей в партии на всех операциях составляет 30 мин (3 ⋅ 10). 7.1.3 Пути повышения эффективности производственного процесса Основными характеристиками производственных процессов являются длительность цикла, перекрытие циклов, такт процесса и производительность процесса. Перекрытие циклов ∆t определяется как разность между временем данного цикла и временем начала последующего смежного цикла. Такт процесса (ритм, если продукция передается транспортными партиями) R – это интервал времени между вводом в обработку или выводом из обработки смежных единиц продукции (смежных передаточных партий). Производительность простого процесса рассчитывается по формуле П= Тп К, Топ + Тмо 125 (7.12) где П – производительность процесса за рассчитываемый период (сутки, часы и т.д.), т, шт. и т.д.; Тп – продолжительность периода, сут, ч и т.д.; К – число единиц продукции, изготовляемой за один цикл, т, шт. и т.д. Для сложного процесса производительность определяется как П= Тп К. R (7.13) Сокращение длительности всех элементов производственного цикла является важным условием улучшения многих технико-экономических показателей работы предприятия. «Узкое» место – это те цехи, участки, агрегаты и группы оборудования основного и вспомогательного производств, чья пропускная способность не соответствует мощности ведущего звена, по которому устанавливается производственная мощность предприятия. Основные пути сокращения производственного цикла – снижение затрат операционного времени, ликвидация «узких» мест, сокращение затрат времени на транспортные, складские, контрольные операции и перерывы и т.д. Выбор практических мероприятий по сокращению производственного цикла основывается на принципах построения производственного процесса и в первую очередь на принципах пропорциональности, параллельности и непрерывности. Например, повышение производительности процессов при наличии «узких» мест достигается в первую очередь ликвидацией последних. В зависимости от конкретных условий производства используют следующие методы ликвидации «узких» мест: а) устранение лишних операций или ускорение (интенсификация) операций на «узком» участке цеха. При этом произойдет соответствующее увеличение перекрытия циклов, следовательно, на эту же величину уменьшится такт процесса, что обеспечит рост производительности; б) перегруппировка операций на участках производства путем переноса части операций с «узкого» участка на участок, работающий с интервалами. На рисунке 7.4 показан перенос операции длительностью 2 мин с первого («узкого») участка производства на второй вспомогательный участок, работающий с интервалом в 126 4 мин. В результате такой перегруппировки операций такт процесса сократился с 5 до 4 мин; 5 I II III 1 4 4 ∆t = 3 Tц = 10 R=5 2 I II III 3 4 1 10 12 10 12 3 1 4 ∆t = 6 Tц = 10 R=4 2 6 8 Время, мин 4 6 8 Время, мин Рисунок 7.4 – Графики процесса, иллюстрирующие сокращение такта путем переноса части операций с I на II вспомогательный участок в) организация на «узком» участке производства вместо последовательного протекания операций их параллельного выполнения путем установки на этом участке дополнительного оборудования (рисунок 7.5); г) создание нового участка (или рабочего места) цеха и перенос на этот участок некоторой части операций с «узкого» места (рисунок 7.6). Рисунок 7.5 – Графики процесса, иллюстрирующие сокращение такта путем организации параллельного выполнения операций на I участке производства 127 Рисунок 7.6 – Графики процесса, иллюстрирующие сокращение такта путем создания дополнительного (I-а) участка производства Если производственный процесс организован таким образом, что «узкого» места не существует, то повышение производительности процесса достигается интенсификацией процесса на основном участке производства, а при необходимости ускорения выполнения операций – также на вспомогательных участках производства. При комбинированной форме организации производственных потоков повышение производительности процесса может достигаться также разработкой рациональных графиков работы оборудования, находящегося в организационной взаимозависимости, и оптимальным закреплением вспомогательного оборудования за основными агрегатами. Эти мероприятия позволяют создать оптимальную схему комбинирования потоков. 7.2 Контрольные вопросы 1 Что представляет собой производственный процесс? 2 Дайте классификацию производственных процессов. 3 Какие процессы относят к естественным? 4 Перечислите общие принципы организации производственных процессов. 5 Какая технологическая операция называется основной? 6 В чем заключается экономическая сущность производственного процесса? 7 Что такое производственный цикл? 8 Какова структура производственного цикла? 128 9 Каким образом можно представить производственный цикл в наиболее общем виде? 10 Какова структура технологического цикла? 11 Охарактеризуйте последовательный вид движения предметов труда. Как рассчитывается его длительность? 12 В чем суть параллельного вида движения предметов труда? Как рассчитывается длительность такого цикла? 13 При каком условии возможна организация поточного производства? 14 Как рассчитывается длительность цикла при параллельно-последовательном виде движения? 15 Что такое «узкое» место? 16 Дайте определение такта (ритма) процесса. 17 Перечислите пути сокращения длительности производственного процесса. 7.3 Задачи с решениями Задача 7.1 Рассчитать часовую и суточную производительность, если длительность цикла равна 4 мин, продолжительность перерывов за один цикл – 1 мин. Сумма нециклической части и регламентированных перерывов – 2 ч, за один цикл обрабатывается 5 т продукции. Определить производительность процесса при ликвидации перерывов. Построить соответствующие графики. Решение 1) Часовая производительность процесса: 60 ⋅ 5 = П ч = 75 т/ч. 4 2) Производительность процесса в сутки: 60·5 Псут= ( 24 – 2 ) ⋅ = 1650 т/сут. 4 3) Производительность процесса после ликвидации перерывов: 60 ⋅ 5 = П ч = 100 т/ч; 3 60 ⋅ 5 Псут= ( 24 – 2 ) ⋅ = 2200 т/сут. 3 129 Построим графики (рисунок 7.7). Рисунок 7.7 – Графики непрерывного и прерывного простого процесса Задача 7.2 Построить график сложного процесса с последовательным протеканием операций и рассчитать суточную производительность. Характеристики процесса представлены в таблице 7.1. Таблица 7.1 – Операционные нормы времени Параметр Норма времени, мин Номер операции 2 3 70 65 1 75 4 80 Коэффициент использования времени составляет 0,92. Время перекрытия циклов на последней операции равно 20 мин. Решение Суточная производительность процесса: 24 ⋅ 0,92 ⋅ 60 ⋅ 6 = Псут = 79,5 т. 100 График сложного процесса с последовательным протеканием операций представлен на рисунке 7.8. Рисунок 7.8 – График сложного процесса 130 Задача 7.3 Партия деталей, состоящая из трех штук, обрабатывается на четырех операциях, расположенных в указанной ниже последовательности (таблица 7.2). Детали передаются с операции на операцию поштучно. Таблица 7.2 – Нормы времени обработки деталей на операциях Параметр Норма времени на обработку, мин/шт. 1 2 Номер операции 2 3 1 4 4 1,5 Определить: 1) длительность операционного цикла обработки деталей при последовательном, параллельном, параллельно-последовательном движении партии, мин; 2) такт и часовую производительность процессов. Построить графики соответствующих производственных циклов. Решение 1) Операционный цикл обработки деталей при последовательном движении партии в производстве составит: Тпосл = 3 ( tшт1 + tшт2 + tшт3 + tшт4 ) = 3 ( 2 + 1 + 4 + 1,5 ) = 25,5 мин. Построим график последовательного вида движения (рисунок 7.9). Рисунок 7.9 – Операционный цикл при последовательном движении партии деталей 2) По графику (рисунок 7.10) можно определить операционный цикл при параллельном виде движения: 131 Тпар = ( tшт1 + tшт2 + tшт3 + tшт4 ) + ( 3 –1) ⋅ tштmax = = 8,5 + ( 3 –1) ⋅ 4 = 16,5 мин. Рисунок 7.10 – Операционный цикл при параллельном движении партии деталей 3) Схема параллельно-последовательного вида движения показана на рисунке 7.11. Формула для расчета: Tпп = n m ∑ tштi − m −1 ∑ tшт.кор= 25,5 − (1 + 1 + 1,5=) 18,5 мин. =i 1=i 1 Рисунок 7.11 – Операционный цикл при параллельно-последовательном движении партии деталей 132 4) Такт для всех видов движения равен 12 мин, поэтому производительность процессов одинакова и равна 60 ⋅3 = 15 шт./ч. 12 7.4 Задачи для самостоятельной подготовки Задача 7.4 Требуется обработать партию деталей в количестве 20 шт. Характеристики процесса представлены в таблице 7.3. Размер транспортной партии равен 5. Таблица 7.3 – Характеристики процесса обработки партии деталей Параметр Продолжительность операции, мин Количество рабочих мест на операции 1 0,5 1 Номер операции 2 3 2,0 1,0 1 1 4 3,0 2 Определить длительность процесса при различных видах движения, мин. Задача 7.5 Партия изделий состоит из 4 шт., размер передаточной партии – 1 шт. Определить длительность цикла изготовления партии изделий при последовательном, параллельном и смешанном видах движения графически и по формулам. Сопоставить и проанализировать результаты. Рассчитать часовую производительность процесса (шт./ч), если циклы систематически повторяются (возникает производственный поток), при этом на главной операции процесс ведется непрерывно. Задача 7.6 На четырех операциях, расположенных в указанной ниже последовательности (таблица 7.4), осуществляется обработка 20 полупроводниковых приборов. В таблице 7.4 также приведены продолжительность обработки на операциях одного прибора и число рабочих мест на операциях. Передаточная партия состоит из пяти приборов. 133 Таблица 7.4 – Нормы времени и число рабочих мест на операциях производства полупроводниковых приборов Норма времени обработки одного прибора на операции, мин/прибор 0,5 2,0 1,0 3,0 Операция 1 Посадка кристалла в корпус 2 Разварка выводов 3 Герметизация корпуса 4 Контроль приборов Число рабочих мест на операции, шт. 1 1 1 2 Определить длительность операционного цикла при последовательном, параллельно-последовательном и параллельном видах движения приборов с операции на операцию. Построить график операционного цикла, т.е. его определить длительность графически. Проверить правильность графического построения аналитическим расчетом. Задача 7.7 Технологический процесс обработки заготовок в цехе состоит из пяти операций различной продолжительности (таблица 7.5). Таблица 7.5 – Нормы времени на операциях обработки заготовок Параметр Норма времени, мин/шт. Число рабочих мест, шт. 1 4,0 1 2 5,0 1 Номер операции 3 4 2,0 6,0 1 1 5 1,0 1 Между каждой из операций предусмотрены перерывы 60 мин. Цех работает в одну смену продолжительностью 8 рабочих часов без выходных дней. В середине смены установлен обеденный перерыв в 1 ч. Определить длительность, ч: 1) технологического цикла изготовления 100 изделий при параллельно-последовательном виде движения и величине передаточной партии 25 шт.; 2) регламентированных перерывов, обусловленных режимом работы цеха за весь период изготовления 100 изделий; 3) производственного цикла изготовления запланированного количества изделий. 134 Задача 7.8 Партия изделий, состоящая из 100 шт., имеет следующий технологический маршрут (таблица 7.6). Таблица 7.6 – Характеристики технологического маршрута Параметр Норма времени, мин/шт. Число рабочих мест, шт. Цех изготовления 1 6 1 Номер операции 3 4 5 4 8 7 1 1 1 2 3 1 1 6 2 1 2 7 5 1 Режим работы предприятия односменный, продолжительность рабочего времени смены – 8 ч. Из цеха в цех изделия передаются всей партией. Время контрольных и транспортных операций составляет 120 мин на всю партию. Время межцехового пролеживания изделий – 8 ч. Как следует организовать производственный процесс во времени, чтобы длительность производственного цикла не превышала пяти рабочих дней? Задача 7.9 Партия деталей в 20 шт. обрабатывается при параллельно-последовательном виде движения на восьми операциях (таблица 7.7), размер передаточной партии – 4 шт. Таблица 7.7 – Нормы времени на операциях обработки деталей Параметр Норма времени, мин/шт. Число рабочих мест, шт. 1 4,0 1 2 5,0 1 Номер операции 3 4 5 6 2,0 6,0 1,0 2,0 1 1 1 1 7 3,0 1 8 7,0 1 Определить продолжительность изготовления партии деталей. Исследовать ее изменения: – при уменьшении длительности 2‑й и 4‑й операций каждой на 2 мин; – при объединении 3‑й и 7‑й операций в одну без изменения их длительности; – при уменьшении длительности 8‑й операций на 3 мин. Задача 7.10 Технологический процесс производства характеризуется данными, представленными в таблице 7.8. 135 Таблица 7.8 – Характеристики технологического процесса Параметр 1 2 1 Норма времени на обработку, мин/шт. Число станков на операции, шт. Номер операции 2 3 3 5 1 1 4 8 2 За один цикл изготовляется 100 изделий. Процесс организован по принципу параллельного движения изделий во времени, величина передаточной партии составляет 20 шт. Требуется сократить длительность цикла, не изменяя операционные нормы времени и количество оборудования. Определить исходную длительность цикла изготовления 100 изделий, мин; продолжительность сокращенного цикла, мин; новое числовое значение параметра, за счет которого достигнуто требуемое сокращение цикла. Задача 7.11 В цехе имеется четыре производственных уча­ стка, на которых осуществляется обработка изделий при определенных затратах рабочего времени (таблица 7.9). В организации процесса использован принцип параллельно-последовательного движения. Таблица 7.9 – Нормы затрат рабочего времени на участках цеха Параметр 1 3 1 Норма времени, ч/шт. Число рабочих мест, шт. Участок цеха 2 3 2 5 1 1 4 2 1 Определить: 1) длительность технологического цикла изготовления 20 изделий при поштучном запуске их в производство, ч; 2) продолжительность цикла изготовления первого изделия, ч; 3) продолжительность цикла изготовления последнего изделия, ч; 4) количество изделий, изготовленных за 90 ч, шт.; 5) среднее время цикла изготовления одного изделия при заданных условиях, ч. 136 Задача 7.12 Технологический процесс изготовления изделий в массовом производстве состоит из трех операций, которые осуществляются последовательно на каждом изделии (таблица 7.10). Таблица 7.10 – Пооперационные нормы затрат рабочего времени Параметр 1 3 Норма времени, мин/шт. Номер операции 2 2 3 5 Изделия передаются с операции на операцию поштучно. Рассчитать технико-экономические показатели производственного процесса по двум вариантам его организации: – 1‑й вариант – на каждой операции используется один станок; – 2‑й вариант – В целях устранения перерывов в работе (для создания непрерывного производственного потока) на операциях используются дополнительные станки. Определить: 1) такт процесса по двум вариантам; 2) минимальное количество дополнительных станков, которое можно использовать во 2‑м варианте по сравнению с 1‑м; 3) во сколько раз увеличится выпуск изделий во 2‑м варианте за восьмичасовую смену. Задача 7.13 (многовариантная) Определить длительность производственного цикла изготовления блоков АВС-26 и его производительность при последовательном, параллельном и параллельно-последовательном видах движения передаточной партии. Величина обрабатываемой партии составляет 10 шт., транспортной (передаточной) партии – 2 шт. Межоперационное время следует принять равным 3 мин. Технологический процесс изготовления блоков АВС-26 отражен в таблице 7.11. На всех операциях технологического процесса используется по одному рабочему месту (С = 1). 137 Таблица 7.11 – Нормы времени на операциях изготовления блоков АВС-26 Номер варианта 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 Штучные нормы времени tштi, мин, на операции номер 1 2 3 4 5 6 3 18 8 40 30 60 48 18 22 110 30 60 75 27 54 250 30 60 12 7 12 60 30 60 70 27 45 220 30 60 48 15 24 120 30 60 100 30 58 300 30 60 65 15 24 110 30 60 32 24 28 140 30 60 2 8 6 30 30 60 30 20 20 100 30 60 60 25 40 180 30 60 18 25 24 140 30 60 24 20 10 36 10 60 36 30 7 60 10 60 60 50 21 84 10 60 60 50 10 75 10 60 50 56 11 65 10 60 40 36 16 65 10 60 50 25 10 36 10 60 40 35 14 54 10 60 50 35 16 65 10 60 60 70 12 75 10 60 50 45 18 65 10 60 60 50 21 84 10 60 50 45 18 65 10 60 50 50 20 65 10 60 Задача 7.14 (многовариантная) Определить длительность производственного цикла обработки партии деталей при последовательном, параллельном и параллельно-последовательном видах движения ее по стадиям обработки, если технологический процесс состоит из четырех операций. Характеристики процесса представлены в таблице 7.12. 138 Таблица 7.12 – Характеристики процесса Норма вре- Число стан- Размер партии, Среднее Время естеНомер мени, мин, ков, шт., шт. межопественных варианна операцию на операции обратранс- рационное процессов, та ч 1 2 3 4 1 2 3 4 ботки портной время, ч 1 12 3 2 5 2 1 1 1 6 2 1 1 2 6 10 12 4 1 2 2 1 8 2 1,2 0,9 3 20 5 10 3 3 1 2 1 4 1 0,8 0,7 4 7 21 14 2 1 3 2 1 12 3 1,6 1 5 4 6 16 12 1 1 2 2 2 1 0,5 0,9 6 5 4 10 4 1 1 2 1 10 2 1,1 1,1 7 10 2 4 12 2 1 1 2 14 1 1 1,3 8 2 10 13 1 1 2 2 1 3 1 1,5 0,7 9 19 4 6 10 3 1 1 2 12 4 1,4 0,5 10 1 10 10 4 1 2 2 1 9 3 1,3 0,8 Построить графики движения изделий от операции к операции. Задача 7.15 Организовать производственный процесс изготовления 200 шт. полупроводниковых пластин. Передаточная партия пластин – 20 шт. Определить длительность производственного цикла при виде передач предметов труда по операциям производственного процесса: а) последовательном; б) последовательно-параллельном; в) параллельном. Характеристики процесса представлены в таблице 7.13. Таблица 7.13 – Характеристики процесса Номер Норма времени на опе- Количество раНазвание операции операции рацию, мин/пластина бочих мест, шт. 1 Посадка кристалла в корпус 1 2 2 Разварка выводов 4 4 3 Герметизация 2 20 4 Контроль 0,4 1 Построить график производственного цикла, т.е. рассчитать длительность производственного цикла графически. 139 Powered by TCPDF (www.tcpdf.org)