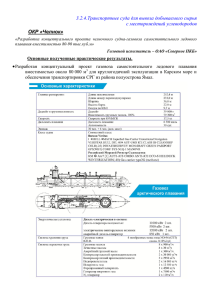

1 Основные конструктивно-технологические показатели судна Чертеж «Общий вид» 2 Проектирование конструкций корпуса по Правилам Морского Регистра Судоходства РФ Данные берите с курсового по конструкции корпуса или с дипломного проекта – нам нужны только толщины конструкций. 3 Технология изготовления судна 3.1 Анализ действующего производства 3.2 Разбивка корпуса судна на сборочные единицы Чертеж «Сборочные единицы» 4 Расчет трудоемкости постройки корпуса судна Чертеж «Укрупненный график» Чертеж «Стапельное расписание» Толщина 14 1 ОСНОВНЫЕ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЕ ПОКАЗАТЕЛИ СУДНА. Средний многофункциональный танкер-снабженец дедвейтом 9000 тонн (проект ST33). Рисунок 1.1 - Средний многофункциональный танкер-снабженец Назначение: • прием, хранение, транспортировка и передача жидких грузов (дизельного топлива, мазута флотского, керосина авиационного, моторного масла, воды) с помощью системы траверзной и кильватерной передачи грузов в море; 2 • прием, хранение, транспортировка и передача сухих грузов (продовольствия, шкиперского и технического имущества) с помощью системы траверзной передачи грузов в море, а также с использованием площадки для передачи груза на внешней подвеске вертолёта; • ликвидация аварийных разливов нефти и нефтепродуктов. Таблица 1.1 – Характеристики судна Параметр Величина Длина максимальная, м 130.00 Длина между перпендикулярами, м 122.7 Ширина габаритная, м 21.50 Ширина расчетная, м 21.0 Высота борта, м 10.00 LxBxH 130 x 21.5 x 10.00 = 27950 Осадка по КВЛ, м 7.0 Дедвейт, т 9000 Автономность, сут. (в море) 60 Количество сортов груза 8 Класс Российского Морского Регистра Судоходства КМ Arc4 AUT1 VCS IGS-NG CCO Oil tanker (ESP) Мощность ГД, кВт 2 x 4640 Экипаж / мест, чел. 24 Скорость (при передаче груза), узлы 16.0 КМ - для самоходных судов и плавучих сооружений, судно построено по Правилам и под надзором Регистра Arc4 - плавание в разреженном льду, толщиной до 0,8 м, преодоление ледовых перемычек непрерывным ходом - количество смежных отсеков, при затоплении которых судно в полной мере отвечает требованиям в части деления на отсеки. AUT1 - Объем автоматизации позволяет эксплуатацию механической установки без постоянного присутствия обслуживающего персонала в машинных помещениях и ЦПУ. VCS - судно оборудовано системой выдачи паров груза. 3 IGS-NG - судно оборудовано системой инертного газа. CCO - судно оборудовано постом управления грузовыми операциями. Oil tanker (ESP) - для, рудовозов, химовозов, навалочных и нефтеналивных судов после словесной характеристики обязательно добавляется знак (ESP), что указывает на необходимость освидетельствования этих судов по расширенной программе. Танкер-снабженец проекта ST33 представляет собой стальное, однопалубное судно с бульбовой носовой и транцевой кормовой оконечностью, с надстройками бака и юта, с двойным корпусом в районе грузовых танков, с грузовым трюмом и грузовыми провизионными кладовыми в средней части, с кормовым расположением жилой надстройки и машинного отделения, с дизельной одновальной пропульсивной установкой, с носовым подруливающим устройством. Судно способно без швартовки к другому судну или кораблю передавать или принимать несколько видов жидких грузов: дизельное топливо, мазут, керосин, масло, воду, а также осуществлять прием, хранение, транспортировку и передачу сухих грузов (продовольствия, шкиперского и технического имущества) с помощью системы траверзной передачи грузов в море. Особенностью судна является повышенный расчётный срок эксплуатации, а именно: толщины корпуса и судовых трубопроводов рассчитаны исходя из сорока летнего срока службы. Грузовая система выполнена под одновременную перевозку восьми сортов груза. В качестве главных двигателей используются два среднеоборотных дизеля мощностью по 4640 кВт, работающие через редуктор на один винт регулируемого шага, что обеспечивает повышенную надёжность пропульсивной установки, а также позволяет на экономическом ходу работать только на одном главном двигателе. Кроме спасательного оборудования, предусмотренного Правилами РС, на судне устанавливаются два рабочих катера, обеспечивающих развёртывание боновых заграждений при участии судна в операциях по ликвидации аварийных разливов нефти и доставку людей на судно. 4 Для локализации разливов нефти и нефтепродуктов на поверхности воды на судне предусмотрено морское аварийное боновое заграждение общей длиной 400 метров. Для сбора нефти/нефтепродуктов в локализованном бонами пятне и на открытой акватории предусматривается один плавающий щеточный скиммер. Судно проекта ST33 предназначено для перевозки нефтепродуктов без ограничения по температуре вспышки. Конструкция, материалы и прочность корпуса соответствуют требованиям, предъявляемым назначению и заданным условиям плавания и эксплуатации судна. Корпус судна сварной, соединение палубного стрингера с ширстреком выполняется угловым. Для корпуса проектируемого судна применяется смешанная система набора: двойное дно, верхняя палуба имеют продольную, а борта имеют поперечную систему набора. Расположение рубки, моторного отделения, жилых помещений кормовое. В качестве материала для всех групп связей принимается одна категория сталей А32 ГОСТ 5521-93, ГОСТ 19903-74. Грузовая зона располагается в центральной части судна и отделена от форпика и кормового блока водонепроницаемыми переборками. Внутри грузовое отделение разделяется на отдельные танки водонепроницаемыми переборками поперек и коффердамом вдоль судна, это позволяет снизить влияние свободной поверхности на остойчивость судна. Днище и борта двойные, что снижает вероятность вытекания груза при авариях (столкновениях, посадке на мель). Междудонное и межбортовое пространство в грузовой зоне используется для балластных танков. Грузовые нефтеналивные танки имеют гладкие поверхности (исключая поперечные переборки), т.к. весь набор находится внутри двойных конструкций. Гладкие поверхности позволяют обеспечить надежное покрытие, упрощают зачистку танков, улучшают подток груза к всасывающим патрубкам, сокращают время грузообработки танкера. По всей длине судна от кормовой надстройки до полубака проложен переходной мостик, чтобы обеспечить прокладку труб, кабелей, и передвижения экипажа. Доступ в грузовые танки предусмотрен прямо с открытой палубы. 5 Помещение для грузовых насосов располагается в корму от грузовых танков, рядом с машинным отделением. Насосное отделение отделяется от других помещений газонепроницаемыми переборками и не имеет с ними сообщений, кроме трубного тоннеля. В насосном отделении размещаются грузовые и зачистные насосы, системы управления грузовыми операциями и переключения трубопроводов. Помимо этого в насосном отделении устанавливается оборудование и механизмы для мойки грузовых танков: насосы, подогреватели воды и др. Ко всем механизмам, клинкетам и приборам системы управления грузовыми операциями должен быть обеспечен безопасный доступ. Отстойные танки располагаются в непосредственной близости от грузового насосного отделения и состоят из двух емкостей, сообщающихся между собой. В емкости 1-й ступени отстаивается промывочная вода от основного количества смытых остатков груза, во 2-й ступени обеспечивается более полный отстой промывочной воды, что позволяет использовать ее по второму циклу мойки. В состав спасательного устройства входит одна моторная шлюпка закрытого типа, рассчитанная на 30 человек, тип шлюпбалок – гравитационный. Лебедки – электрические. Имеется 1 спасательный плот, рассчитанный на 30 человек, а также 30 спасательных жилетов. Противопожарные средства: система паротушения – в грузовых и топливных танках, насосных отделениях. Система пенотушения – на верхней палубе в районе грузовых танков. Система углекислотного тушения – в МО. Огнетушители в рулевой рубке, радиорубке, помещении аварийного дизель-генератора, ЦПУ, ГРЩ. В агрегатной, гирокомпасной и радиорубке – электрическое отопление; в душевых, санитарных помещениях, кладовых и мастерских предусмотрено паровое отопление. Пар вырабатывается двумя огнетрубными вспомогательными котлами. На шлюпочной палубе расположены помещения вентиляторов и аварийного генератора, помещения механизмов лифта, кладовые, помещение противопожарной углекислотной станции. Чертеж общего вида представлен 6 на плакате 1 (рис.1.2). Рисунок 1.2 – Общий вид 3 ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СУДНА В УСЛОВИЯХ АО «ПО «СЕВМАШ» Задачами данного раздела являются: определение метода формирования корпуса проектируемого судна; разбивка его корпуса на строительные районы и секции; разработка технологии изготовления корпуса на стапеле, а также монтажных стыков и пазов. 3.1 Анализ действующего производства в цехе 50 Цех 50 представляет собой закрытый эллинг с двумя док-камерами, габаритные размеры каждой 302,5 44,4 м, с образованными в них горизонтальными стапельными местами, на которых формируются корпуса строящихся судов. Крановое оборудование каждой док-камеры состоит из двух 120-тонных козловых кранов с высотой подъема до 26,5 м и двух 28-тонных портальных кранов с высотой подъема до 30м. 3.2 Разбивка корпуса судна на секции Разбивка корпуса судна на секции осуществляется с учетом производственных возможностей ОАО «ПО «Севмаш», типа, размеров и конструктивных особенностей строящегося судна. Максимальная масса секции 70 т, габаритные размеры 20 х 15 м. Корпус судна разбит, как правило, кольцевыми стыками на объемные и плоскостные секции, с учетом грузоподъемности подъемно-транспортного оборудования сборочно-сварочного и стапельного цехов, габаритов пролетов и ворот цехов, возможности кантовки и транспортировки секций, обеспечения необходимой жесткости собранных единиц и возможности совмещения монтажных стыков в одной плоскости. Нумерация секций трехзначная, включающая в себя обозначение конструкции и двузначный порядковый номер секции (в пределах ее конструктивного типа). Обозначение конструкции принято: 1 – днищевые плоскостные секции. 2 – бортовые плоскостные секции. 3 – секции переборок. 4 – секции палубы и платформ. 5 – объемные секции. 6 – секции надстройки и рубки. Секции симметричные относительно ДП, относящиеся к одной конструктивной группе, приведены в перечне в одной строке таблицы. В перечне приведены габариты секций. Первая цифра – размер в направлении длины судна, вторая – ширина секции, третья – высота. Масса секций рассчитана пропорционально их площади, по проектной нагрузке, с учетом габаритов каждой секции. При разбивке масса секции может быть определена по следующей приближенной формуле: P L B k (кг), где L и B – длина и ширина судна соответственно, м; - средняя толщина полотнища секции, мм; - удельный вес материала секции - 7,85т/см3; k - коэффициент учета веса набора и других внутренних элементов конструкции секции. Значения коэффициента k могут быть приняты равными: - для секций переборок и настилов 1,1-1,4 - для секций бортов 1,2-1,8 - для секций днища 1,5-2,2 - для объемных высокобортных секций, содержащих переборки и настилы 2,02,5 Разбивка и расчет массы секций корпуса судна сведен в таблицу 3.1. 9 Таблица 3.1 Перечень секций корпуса Средняя толщина Коэффициент полотниучета веса ща набора секции, мм 3 4 Днищевые секции 10 2 10 2 10 2 № секции Габариты,м 1 2 101 102 103, 105 10х9,2 10х9,8 11х10,2 104, 106 107, 109, 111, 113, 115 108, 110, 112, 114, 116 117 118 119 120 11х10,8 10 11х10,3 201, 202 203, 204 205, 206 207, 208 209, 210 211, 212 213, 214 215, 216 217, 218 219, 220 301 302 303 304 305,307 309,311 Масса,т Масса общая, т 5 6 14,7 15,4 17,6 14,7 15,4 35,2 2 18,7 37,3 10 2 17,8 88,9 11х11,2 10 2 19,3 96,7 11х10,1 11х10,7 11х10 11х10,7 10 2 2 2 2 17,4 18,5 17,3 18,5 10х11 11х9,3 11х7,8 11х7,8 11х7,8 11х7,8 11х7,8 11х7,8 11х10,8 11х10,8 Бортовые секции 10 1,5 10 1,5 10 1,5 10 1,5 10 1,5 10 1,5 10 1,5 10 1,5 10 1,5 10 1,5 13 12 10,1 10,1 10,1 10,1 10,1 10,1 14 14 8,5х6,8 9х6,8 10,2х7,8 10,8х7,8 Секции переборок 9 1,2 9 1,2 9 1,2 9 1,2 4,9 5,2 6,7 7,2 4,9 5,2 6,7 7,2 6,8 27,2 10,3х7,8 10 9 1,2 10 17,4 18,5 17,3 18,5 = 360 26 24 20,2 20,2 20,2 20,2 20,2 20,2 28 28 = 227,2 306,308 310,312 313 314 401 402 403,405 407,409 411,413 415 404, 406 408,410 412, 414 416 417 418 419 420 501 502 503 504 10,9х7,8 9 1,2 7,2 28,8 10,1х7,8 10,7х7,8 1,2 1,2 6,7 7,1 6,7 7,1 = 93,8 10х9,2 10х9,8 Секции палуб 8 1,2 8 1,2 6,9 7,4 6,9 7,4 11х10,2 8 1,2 8,5 59,5 11х10,8 8 1,2 9 63 11х10,1 11х10,8 11х10 11х10,6 8 8 8 8 1,2 1,2 1,2 1,2 8,4 9 8,3 8,8 8,4 9 8,3 8,8 = 171,3 Объёмные секции форпика и ахтерпика 8,2х14,3х14 15 2,5 127,2 11х14х8,4 15 2,5 107,2 11х10,6х4,4 15 2,5 62,3 11х10х4,4 15 2,5 59,8 120,0 107,2 62,3 59,8 = 356,5 Масса секций корпуса составила …….. т. + 5% от массы секций – масса наплавленного металла +25% масса механизмов и устройств Все сложить. Далее эту цифру использовать для расчета трудоемкости. Схема разбивки судна на секции представлена на рис. 4.1 16на18 Стык от переборке 11 рмрс Рисунок 3.1 Схема разбивки судна на секции 12 4. РАСЧЕТ ТРУДОЕМКОСТИ И СЕБЕСТОИМОСТИ ИЗГОТОВЛЕНИЯ КОРПУСА СУДНА 4.1 Расчет трудоемкости. Полная продолжительность длительностью неодновременных сборки корпуса сборочных определяется операций с суммарной учетом времени сварочных работ по последнему монтажному соединению. Для определения длительность постройки судна, необходимо произвести нормирование сборки, сварки корпуса на построечном месте. Под нормированием труда понимается установление необходимых затрат труда на выполнение трудового процесса. Все без исключения трудовые нормативы основаны на многократных хронометражных измерениях длительности реальных процессов труда при выполнении определенных технологических операций или их элементов. Проектный характер трудового процесса погрешности трудовых нормативов, применяемых при расчете затрат труда, привели к появлению измерителя затрат труда основных производственных рабочих в нормированном времени (нормативные человеко-часы, человеко-минуты). Норма времени на операцию определяется штучно-калькуляционным временим на сборку, сварку судна на построечном месте Tшк Т оп K , Т оп - оперативное время на установку и закрепление корпусных конструкций и соединение сопрягаемых кромок узлов, секций и блоков корпуса; K - коэффициент, учитывающий время на обслуживание рабочего места, время на отдых и личные надобности и подготовительно-заключительное время, равен 1,17. Штучно-калькуляционым временем, помимо сборочных, сварочных работ, учитываются также работы по проверке комплектности узлов, секций, блоков перед установкой; по участию сборщиков в подаче и установке секций, блоков, узлов и деталей; по установке и снятию всех необходимых технологических приспособлений; по зачистке мест удалений креплений; возобновлению и разметки мест установки деталей, по электроприхватке; ручной газовой подрезке кромок и 13 подправке в процессе сборки с устранением местных неровностей и разностенности сопрягаемых кромок размером не более 20мм. Вес металла корпуса судна 1200тонн. Тогда полная трудоемкость: Тобщ=Вес всей конструкции ·64 = …….. н.ч. Тип судна , чел-ч/т Пассажирское 150 Рыбопромысловое 100 Специальное 350 Танкер 64 Сухогруз 80 Грузопассажирское 110 Получим трудоемкость судна по видам работ. Все расчеты сведены в таблицу 4.1 Таблица 4.1 - Трудоемкость по видам работ. Вид работ Изготовление деталей корпуса Изготовление узлов секций Изготовление систем трубопроводов МСЧ Формирование корпуса на стапеле Испытания корпуса Монтаж ГЭУ систем механизмов Монтаж дельных вещей Окраска, грунтовка Оборудование помещений Испытания Итого содержание от общей трудоемкости, % Трудоемкость судна, н.ч. 4-6 (5) 4800 12-18 (15) 14400 8-11(9) 8640 12-18 (12) 11520 8-11(9) 8640 4-6(5) 4800 8-11(8) 7680 8-11(9) 15-20(16) 5-9(7) 3-7(5) 100 8640 15360 6720 4800 96000 Время на каждую операцию рассчитывается по формуле t Tобщ Фонд 14 Фонд времени: Фонд 22 8 1, 25 220(ч) где, 22-число рабочих дней; 8-часы в смену; 1,25-выработка. Ν– кол-во рабочих занятых по операциям В данных расчетах принимаем количество рабочих по операциям: от 7 до 10 человек. Таблица 4.2 Продолжительность работ. Изготовление деталей корпуса 2,4 Месяцы (укрупнено) 3 Изготовление узлов секций 6,3 7 Изготовление систем трубопроводов 3,4 4 МСЧ 5,8 6 Формирование корпуса на стапеле 4,3 5 Испытания корпуса 2,4 3 Монтаж ГЭУ систем механизмов 3,9 4 Монтаж дельных вещей 3,8 4 Окраска, грунтовка 7,7 8 Оборудование помещений 3,0 3 Испытания 2,4 3 Этапы производства Месяцы На основании данных расчетов построим укрупненный график постройки судна и определим по нему продолжительность постройки. 15 Рисунок 4.1 Укрупненный график постройки судна 16 4.2 Стапельное расписание. Стапельное расписание - это графическая характеристика загрузки построечных мест, достроечных набережных. Стапельное расписание составляют в построечных периодах. Периоды постройки корабля: -заготовительный период - совокупность технологических комплектов между типовыми событиями «начало изготовления деталей», «закладка на стапеле первого по счету блока произведена»; -стапельный период - совокупность технологических комплектов между типовыми событиями «закладка на стапеле первого по счету блока произведена», «спуск заказа на воду»; -достроечный период - совокупность ' технологических комплектов между типовыми событиями «спуск заказа на воду», «швартовные испытания начаты»; -сдаточный период - совокупность технологических комплектов между типовыми событиями «швартовные испытания начаты» «приемный акт подписан». По укрупненному графику постройки судна мы определили, что судно строиться 15 месяцев. Распределение продолжительности постройки по периодам указано в таблице 4.3. Таблица 4.3 Продолжительности постройки по периодам Продолжительность, % Метод постройки Заготовительный Стапельный Сдаточный Блочно-секционный 10 70 20 Месяцы 2 10 3 17 Рисунок 4.2 Стапельное расписание 18 5 Расчет себестоимости постройки судна. Это сделаем на занятиях в следующем семестре. 19