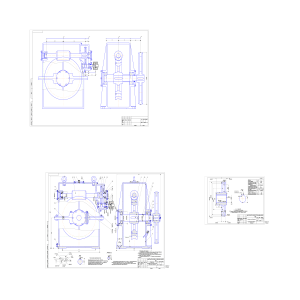

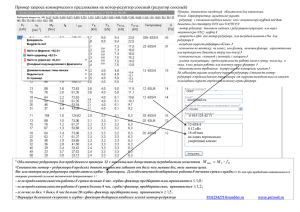

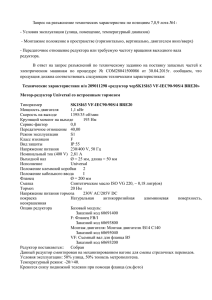

Вступление О профессии Слесарь Слесарь относится квалифицируются в к рабочим профессиям. Мастера области монтажа, демонтажа ремонта и конструкций, разбираются в древесине, пластике и других материалах, принимают участие в разработке различных видов техники. Ключевые как личные, так и профессиональные требования, которыми должен дисциплинированность соблюдение обладать и техники грамотный исполнительность, безопасности, специалист-слесарь: четкие хорошая знания и память и изобретательность, выносливость и аккуратность. Чаще всего на производственных цехах и ремонтных мастерских трудятся именно мужчины. Все потому, что данная профессия в основном связана с большой физической нагрузкой и противопоказана тем, у кого имеются: сердечно-сосудистые заболевания, аллергии, проблемы с опорно-двигательным аппаратом, болезни ног, слабо развиты легкие, нарушена работа органов зрения и слуха, психические расстройства, плохая физическая форма. Динамичное развитие технологий привело к тому, что этот род деятельности стал многопрофильным. Сейчас, по данным Единого тарифно-квалификационного справочника работ и профессий, насчитывается около 70 направлений работы слесаря. Сфера услуг, которые оказывают мастера, совершенно разнообразна. Специализации Поскольку профессиональная помощь специалистов-слесарей необходима во многих областях жизни современного человека, каждый мастер в большей степени квалифицируется на каком-то одном направлении. Слесарь широкого профилем к профиля считается историческому Слесарь-сантехник занимается инженерных систем: наиболее приближенным пониманию профессии. монтажом отопление, и обслуживанием водоснабжение, водоотведение, вентиляция. Автослесарь – одно из самых востребованных направлений на сегодняшний день. Специализируется не только на диагностике и ремонте машин, но и может проконсультировать владельца относительно наиболее выгодных деталей, материалов, используемых для работы транспорта. Также занимается тюнингом автомобилей. Стоит отметить, что в 2020 году Минтруда пересмотрел список запрещенных для женщин профессий и с 1 января 2021 года на работу слесарем по ремонту автомобилей представительниц можно принимать прекрасного Слесарь-электрик-- обеспечивает и пола. непрерывную работы электротехнического оборудования. Может специализироваться в узком направлении, но, несомненно, это мастер, ориентирующийся во всех нюансах работы электромашин и понимающий тонкости электромонтажных схем. Слесарь-ремонтник – необходимый сотрудник на любом крупном заводе и предприятии. Сфера его деятельность – анализ работоспособности деталей оборудования, выявление и устранение неполадок агрегатов, испытание восстановленных механизмов. Слесарь механосборочных работ (МСР) – специалист, основной функционал которого состоит в сборке различных механизмов и аппаратов из уже Слесарь-инструментальщик --имеет готовых довольно обширный деталей. фронт работы. Этот специалист занимаются изготовлением и ремонтом сложных и точных деталей инструментов, сборкой и финальной обработкой инструментов. Кроме понимания принципов работы металлообрабатывающих станков, мастера должны обладать знаниями свойств металлов и сплавов. Слесарь по контрольно-измерительным приборам – сотрудник, в сферу ответственности которого входит техобслуживание контрольноизмерительной техники, автоматизация оборудования, обеспечение работоспособности всех измерительных приборов на предприятии. Слесарь аварийно-восстановительных работ-- при помощи специальной техники и инструментов выполняет ремонтные работы по восстановлению водопроводных и канализационных сетей. Потребность в специалистах слесарного дела возникла перед человечеством еще в тот момент, когда началось активное развитие различных машин и механизмов, которые нуждались в обслуживании и ремонте. Первый официальный цех для мастеров-слесарей был открыт 1545 году в городе Шмалькадене. Примечательно, что и само название профессии имеет немецкие корни и происходит от «schlos» – замок. В то время шлоссеры занимались производством и ремонтом замков, хотя вполне вероятно, что этим их задачи не ограничивались. Сегодня же профессия слесарь имеет куда более обширную область работы. Это специалисты, деятельность которых связана со сборкой оборудования, ремонтом механизмов, обработкой широкого спектра материалов – от дерева до металла. В мире техники имеется множество возможностей для изобретения и творчества, а профиль работы слесаря прекрасно подходит для воплощения всех новаторских идей. Плюсы Как и во всех других сферах деятельности, профессия слесарь имеет свои плюсы: можно выбрать узкую специализацию для конкурентной позиции на рынке труда; актуальность профессии (более 10 тысяч вакансий на сервисах поиска работы), которая не зависит от сезона; достойная заработная плата; возможность продвижения по карьере за счет повышения квалификации; профессиональное обучение на базе 9 и 11 классов; перспективность профессии в будущем; навыки, полезные в быту; социальные льготы. Минусы Несмотря на все плюсы, работа слесарей имеет ряд довольно значимых минусов: условия труда связаны с риском для здоровья и жизни; тяжелые физические нагрузки; высокая вероятность получить травму; при работе на частную организацию часто ненормированный рабочий день и заработная плата, напрямую зависящая от количества заказов. Пункт 1.1 Что такое редуктор? Редуктор - это механизм, который позволяет изменять вращающий момент и мощность двигателя в зависимости от необходимости. Он используется в различных машинах и станках для передачи крутящего момента на рабочие механизмы. Редуктор состоит из ряда зубчатых колес, которые соединяют входной и выходной валы, и передают вращение от одного вала к другому с изменением скорости вращения и силы тяги. Существует несколько видов редукторов, включая червячные, цилиндрические и конические, каждый из которых обладает своими уникальными характеристиками и предназначен для различных приложений. Пункт 1.2 Устройства и сборка редуктора. Устройство редуктора: Простейшее устройство редуктора представляет собой сочетание зубчатого колеса и шестерни. Крутящий момент передается благодаря непосредственному контакту между зубьями – элементами детали. Шестерня и колесо перемещаются с одинаковой линейной скоростью, но с различной угловой скоростью. Количество оборотов шестерни и колеса в единицу времени разное и зависит от диаметров деталей и количества зубьев. Шестерни и колеса могут быть неподвижно закреплены на валах или произведены с ними вместе. В корпусе может быть от одной до нескольких пар зубчатых зацеплений. Структура редуктора включает в себя следующие элементы: корпус; крышка корпуса; пары зацеплений; валы; подшипники; уплотнительные кольца; крышки. В нижней части корпуса редуктора расположено отверстие для слива масла и контроля уровня смазочных материалов. Для этого используют глазок или щуп. Разъем с крышкой выравнивается с плоскостью расположения осей. На кинематической схеме редуктора показаны зубчатые соединения, положения валов и направление вращения. Тип зубьев, прямой или наклонный, также указывается на схеме. Используя кинематическую схему, можно определить количество ступеней, передаточное число и другие характеристики работы данного редуктора. Принцип работы механического редуктора заключается в передаче вращающего момента от одного вала к другому с помощью взаимодействия зубчатых деталей, которые закреплены на них неподвижно. Линейная скорость зубьев остается одинаковой и не может быть разной, так как контакт между зубьями жесткий. Действие редуктора основано на принципе силы зуба, который передает усилие, двигающее ведомое колесо, на поверхность аналогичной смежной детали. Это приводит к уменьшению скорости вращения. На выходном валу создается усилие, способное привести в движение исполнительный механизм. Главная пара всегда состоит из первой, быстроходной шестерни или червяка, связанного с двигателем, и соответствующего ему колеса. От типа главной пары зависят и характеристики всего узла. Количество ступеней равно числу зацеплений, которые имеют передаточное число больше 1. Кроме рабочих шестерен, могут использоваться паразитные, которые не изменяют крутящий момент, а лишь направление вращения колеса и соответственно вала, на котором оно расположено. Сборка редуктора включает в себя следующие этапы: 1.Сборка основных вращающихся узлов — соединение валов и зубчатых деталей. 2. Монтаж шпонки в специальный паз и запрессовка зубчатых колес. 3. Монтаж колец и втулок. 4. Насадка подшипников (шариковых или роликовых). 5. Сборка и регулировка редуктора — закрепление шестерни, проверка расстояний. 6. Крепление врезных крышек в соответствующие посадочные места корпусной конструкции. 7. Установка на штифты закрывающей крышки. 8. Монтаж указателя уровня смазки и пробки для спускания масла. 9. Заливка смазки. 10. Установка и закрепление (винтовой монтаж) люка. 11. Тестирование, проведение испытаний. Порядок сборки редуктора определяется его типом и сложностью устройства. Пункт 1.3 Материалы и способы изготовления основных деталей редуктора: Корпус и крышка корпуса редуктора обычно отливаются из серого чугуна марок СЧ—28, СЧ —15, СЧ — 18 с последующей механической обработкой сопрягаемых поверхностей. Валы изготавливают из круглого проката или поковок улучшенных сталей марок Сталь 45, Сталь 50, Сталь 5, Сталь 6, а в некоторых случаях — из легированных сталей. Затем для придания им окончательной формы и размеров они обрабатываются па металлорежущих станках (преимущественно на токарных). Шпоночные канавки вала со скругленными торцами фрезеруются обычно торцевой (пальцевой) фрезой. Подшипники качения подбираются по диаметрам валов и требуемой грузоподъемности. Стержни и головки болтов получают штамповкой из Сталь 3. Затем на стержни накатывается или нарезается резьба. Гайки также штампуют из Сталь 3, а затем метчиком нарезается резьба. Изготовление механически обработанного зубчатого колеса начинается с получения заготовки. Способ получения заготовки зависит от размеров и конструктивной формы колеса. Если колесо имеет небольшой диаметр (до 500 мм) и несложную конструкцию, заготовка отковывается из стали марок Сталь 35, Сталь 45, Сталь 50 и т.д. Заготовки колёс больших диаметров имеют спицы и, следовательно, довольно сложную форму. Поэтому крупные заготовки удобнее изготавливать путем отливки из сталей специальных марок: Сталь 35Л, Сталь 45Л, Сталь 55Л. Пункт 1.4 Подбор оборудования, оснастки для сборки редукторов: Выбор оборудования, инструмента и приспособлений обусловлен конструкцией редуктора, характером сопряжения деталей входящих в редуктор, используемым в конструкции крепежными изделиями, рекомендациями нормативно технических документов на стандартные комплектующие, техническими требованиями сборочного чертежа. Для рас консервации подшипников выбираю электра масляную ванну СПЗ-179, производительностью 80 кг/ч. При сборке редуктора используется следующий инструмент: Подшипник 7207 поз. 29 напрессовывается на вал по посадке K6/m6 с усилием запрессовки Fз=H, с помощью двух оправок. В качестве оборудования выбран пресс реечный. Подшипник 7211 поз. 30 напрессовывается на вал по посадке K6/m6 с усилием запрессовки Fз=H, с помощью оправки. В качестве оборудования выбран пресс реечный. Шпонка поз.37 устанавливается в оправку и запрессовывается при помощи молотка 7850-0117 ГОСТ 2310-77. Колесо поз. 10 напрессовывается на вал по посадке Н7/r6 с усилием запрессовки Fз= H, с помощью оправки. В качестве оборудования выбран пресс реечный. Шпонка поз.37 устанавливается в оправку и запрессовывается при помощи молотка 7850-0117 ГОСТ 2310-77. Для запрессовки шпонок и штифтов выбираю молоток 7850-0107 Ц15хр ГОСТ 2310-77, с рукояткой исполнения 2, нормальной массой головки 0,2 кг, цинковым покрытием толщиной 15 мкм хроматированием. Длинна с рукоятки 250 мм, высота головки 80 мм. Для пригонки шпонок выбираю напильник 2820-0027 ГОСТ 1465-80 с насечкой №2 длиной l =300мм шириной в=30мм. Шестерня поз.17 напрессовывается на вал по посадке Н7/r6 с усилием запрессовки Fз=, с помощью оправки. В качестве оборудования выбран пресс реечный. Для нанесения герметика на разъем корпуса выбираю шпатель по ГОСТ10778-83; Для обеспечения затяжки резьбовых соединений расчетным моментом выбираю ключ с регулируемым крутящим моментом тип А. Динамометрический ключ РВДФ-120 ТУ 2,035,1053-86 Длинна рукоятки - 450мм. Размер квадрата под сменную головку, а=10мм. Сменная головка 7812-0475 1 ГОСТ25604-83. Болты поз.20 у подшипников затягиваются динамометрическим ключом РВДФ-120 ТУ 2,035,1053-86. Для транспортирования редуктора на участок испытания и окраски выбираю тележку 7878-6564. Для транспортирования партии редукторов на слад, выбираю автопогрузчик АП-1: - грузоподъемностью 1т, - наибольшей высотой подъема 4,5м, -наибольшей скоростью передвижения с грузом 20,6 км/ч, -дорожным просветом 100мм. Пункт 1.5 Современные технологии обработки металла при производстве редукторов: Виды обработки металлов в редукторном производстве. На сегодняшний день ни одна отрасль промышленности не обходится без металлообрабатывающего оборудования. История его развития насчитывает более ста лет! Всё начиналось с простейших ручных станков, которые эволюционировали до уровня механических машин, и вот теперь у нас есть возможность выполнять сложные изделия на оборудовании с программным управлением. Благодаря непрекращающемуся совершенствованию технологий, появляется много всевозможных способов обработки металлических изделий, которые позволяют изготавливать сложные детали различных механизмов. Наиболее прогрессивные из них мы рассмотрим в этой статье. Разновидности методов металлообработки. Использование того или иного способа обработки металла зависит от сроков, необходимых для изготовления детали, а также сложности изделия. Несмотря на то, что задача у них одна, эти методы имеют свои особенности, преимущества и недостатки, о которых необходимо знать. I. Лазерная обработка. Лазерная обработка подразумевает резку и раскройку листового металла. Также с её помощью можно осуществлять сварку деталей, наплавку, маркирование изделий, закалку. Применение такого метода обработки металлов изготавливаемой позволяет продукции, а обеспечить высокую точность также сохранять темпы производительности, что немаловажно для предприятий с большими объёмами выпускаемой продукции. С её помощью можно воплощать в жизнь инновационные технологические проекты, требующие использования труднообрабатываемых материалов, при этом количество промышленных отходов будет минимальным. Порой применяется при среднесерийном производстве стальных корпусов для крановых редукторов Ц2-400 и Ц2-250. Стальные сварные корпуса крановых редукторов более долговечны в эксплуатации по сравнению с чугунными. Процесс разрезания металла выглядит следующим образом: лазерный луч, попадая на обрабатываемую поверхность, прожигает её, а шлак испаряется или сдувается газовым потоком. В результате получается достаточно тонкий разрез с аккуратными кромками. К преимуществам этой технологии можно отнести: отсутствие механических нагрузок - это даёт нам возможность обрабатывать тонкие и хрупкие металлы, не опасаясь их деформации; обработка высокопрочных сплавов - чаще всего она необходима при создании деталей, которые подвержены высоким нагрузкам; высокоскоростная резка тонкой листовой стали - это особенно важно, когда требуется изготовление большого количества деталей за короткий промежуток времени. Недостатков практически нет. Единственное, что может немного омрачить картину, это дороговизна такого оборудования. II. Гидроабразивная технология обработки металлов. Это один из наиболее безопасных и высокотехнологичных способов изготовления деталей из различных видов стали и сплавов. Обрабатывание осуществляется при помощи тонкой водяной струи с примесью кварцевого песка или другой абразивной смеси, которая подаётся под высоким давлением. Более подробно процесс выглядит так: вода смешивается в специальной камере с песком, затем под давлением свыше 3700 бар проходит через узкое отверстие в сопле режущей насадки. Чаще всего такое оборудование используют в аэрокосмической промышленности, поскольку оно позволяет создавать детали для механизмов, требующих высокой точности. Иногда его применяют автомобильные концерны, занимающиеся производством спортивных машин. Преимущества этого способа обработки: безопасность для здоровья, так как в процессе разрезания не происходит выделения вредных газов; оптимальный расход используемого материала; отсутствие образования оплавленных кромок после разрезания; регулировка толщины струи позволяет нам обрабатывать даже мелкие детали или тонкотелые материалы. Недостатком этой технологии специалисты называют образование конусовидных выемок после обрабатывания толстого листового железа. Но его можно оптимизировать при помощи дополнительных настроек на панели управления. III. Токарно-фрезерный способ. Его все мы хотя бы один раз в жизни видели по телевизору или на предприятии. Такой метод подразумевает линейную подачу вращающейся заготовки к режущему инструменту, в результате чего происходит обработка металлического изделия. В качестве режущего инструмента используются различные свёрла или токарные резцы. Они могут передвигаться вдоль или поперёк постоянно вращающейся заготовки, при необходимости меняя градус наклона. Применим при производстве как червячных редукторов, например 1Ч-125, так и цилиндрических, таких как РМ-400. Для этого способа обработки металла используются станки с программным управлением, позволяющие выполнять работу без непосредственного участия человека. Необходимые размеры и конфигурация изделия вносится в базу данных компьютера, который будет осуществлять передвижение резцов по плоскости заготовки. Преимуществами данного метода можно назвать возможность изготовления и обработки очень сложных деталей. К недостаткам специалисты относят высокую степень перегревания заготовки, поэтому нужно постоянного её охлаждать. Это наиболее распространённые технологии обработки металла, которые позволяют изготавливать изделия, отличающиеся высоким качеством. Пункт 1.6 Предназначение редуктора. Прямым назначением редукторов является реверсирование скоростей и крутящих моментов, исходящих от моторов. Применение этих механизмов незаменимо в промышленных сферах и машиностроении, так как за счет них функционируют приводные узлы различной техники: тяжелые запирающие и открывающие конструкции; подъемные устройства; обрабатывающие станки; автомобили. В транспортных средствах редуктор может быть установлен на передних и задних осях или в КПП. К примеру, у полноприводной машины предусмотрено два механизма на обоих осях, передающие крутящий момент посредством карданного вала. Поэтому при покупке авто необходимо сразу разобрать принцип работы редуктора, за какие функции он отвечает и как устроен. По конструктивным особенностям редукторы разделяют на два основных типа - одноступенчатые и многоступенчатые. Составляющие детали в обоих моделях одинаковые, а вот их расположение разное. Устройство обычного (классического) редуктора подразумевает наличие следующих элементов: корпусной части; узла подшипников; входного и выходного вала (иногда есть и промежуточный); зубчатых колес; червячных элементов; вспомогательных запчастей - шпонки, регулировочные кольца, прокладки, сальниковые уплотнения и пр. Также, нужно учитывать, что форма и количество деталей в разных редукторах может различаться - это зависит от варианта сборки. Пункт 1.7 Классификация редукторов по государственным стандартам. Все редукторы должны выпускаться в соответствии с установленными межгосударственными стандартами качества. Механизмы, эксплуатируемые в общих машиностроительных областях должны соответствовать определенным техническим требованиям и условиям. На каждом редукторе предусмотрена табличка, на которой вытеснено условное обозначение нормативных документов, которым он соответствует. При классификации по ГОСТу учитывают множество важных параметров: тип устройства; технические характеристики; массу и размер под конкретный тип; номинальное передаточное отношение; вариант сборки; межосевое расстояние тихоходных ступеней; категорию точности; дополнительные свойства. Пункт 1.8 Как функционирует редуктор. Механический редуктор передает вращательный момент между ведущими и ведомым колесами за счет давления зубьев, которые на них прочно закреплены. Все зубья имею одинаковую линейную скорость, так как взаимодействие очень жесткое. Принцип работы механизма выглядит следующим образом - он давит на зубчатую поверхность одного вала, который приводит в движение смежные детали. Далее происходит передача усилий и двигается ведомый вал. В итоге частота оборота мотора сокращается. Простыми словами - энергия движка напрямую зависит от действия редуктора. Пункт 1.9 Разновидности редуктора. Редукторами называют устройства, передающие крутящий момент от одних деталей другим и изменяющие показатель угловой скорости агрегата. Они повсеместно используют в разных механических приборах - от мелкой бытовой техники до сложных промышленных установок. Обычно ведущий вал редуктора быстроходный. Он жестко соединен с двигателем и вращается с такой же скоростью, до 1500 об/мин. При обратном отношении, когда ведущим является колесо и скорость вращения на выходе возрастает, а крутящий момент падает, узел называют понижающим. К самым простым механическим узлам относят цепную и ременную передачи. Наиболее популярными среди редукторов считаются зубчатые модели, которые выпускают в разном исполнении. Их условно разделяют на несколько категорий по характеристикам - тип зацепления зубчатых поверхностей, число передач, способ установки, расположение осей и зубчатых узлов. Если рассматривать типы зубчатых зацеплений и форму шестеренок, то механизмы бывают следующих видов: Коническими - колеса и шестерни в таких моделях имеют коническое исполнение, а каждый вал расположен под углом. Зубья прямые и расположены по радиусу, могут вращаться в разные стороны. Червячными - заместо ведущих шестеренок в зацеплениях установлены червяки с резьбами. Такие передачи перемещают колеса и связанные с ними узлы с повышенной точностью. Цилиндрическими - механизмы с цилиндрической формой колес и шестеренок. Имеют высокий коэффициент полезности, простое внешнее исполнение и большое разнообразие элементов. Бывают прямозубыми, косозубыми и шевронными. Волновыми - в таких устройствах вращение происходит за счет колебаний шестеренок, расположенных внутри колес. Редко используются. Планетарными - имеют сложную конструкцию, но отличаются небольшими габаритами и низким порогом звука. Очень мощные, благодаря чему их часто применяют в металлургической и горнодобывающих отраслях. Комбинированными - в редукторах такого типа предусмотрено несколько разных передач. Распространено соединение конических или червячных пар с цилиндрическими. Пункт 1.10 Что стоит учитывать при выборе механизма. Выбор редуктора - важный процесс, которому стоит уделить особое внимание, так как от качества узла зависит работа всей системы. В первую очередь рекомендуется сделать акцент на производителя механизма, его вид, маркировку и соответствие установленным стандартам качества. Далее нужно изучить технические характеристики устройства показатель мощности выходного вала, расположение ведущих и ведомых колес, тип зацепления зубьев и узла подшипников, передаточное число главной пары, а также время рабочего режима. Все параметры должны быть прописаны в техническом паспорте. Пункт 1.11 Технические параметры. Технические параметры редукторов могут различаться по внешним размерам и форме корпуса, но объединяют их общие технические характеристики, которые позволяют подобрать наиболее подходящий для конкретной машины или станка. Основные параметры редуктора включают в себя передаточное число, передаточное отношение, крутящий момент, расположение, количество ступеней и другие. Передаточное число определяется для всех передач, и таблица передаточных чисел указывается, если у редуктора есть 2 и более ступеней. Значение крутящего момента на выходном валу также важно для определения достаточности мощности для приведения в движение агрегата. Передаточное число – основная характеристика зубчатых зацеплений, от которой зависят все другие параметры. Оно показывает, на сколько оборотов меньше ведомое колесо делает относительно ведущей шестерни. Формула передаточного числа: U = Z2/Z1; где U – передаточное число; Z1 – количество зубьев ведущей шестерни; Z2 – количество зубьев ведомого колеса. Модуль зубьев шестерни и колеса одинаковый, и количество их зубьев зависит от диаметра. Поэтому можно использовать формулу: U = D2/D1; Где D1 и D2 – диаметры ведущей шестерни и ведомого колеса соответственно. Общее передаточное число определяется как произведение передаточных чисел всех зубчатых пар: Uр = U1 × U2 × … × Un; Где Uр – общее передаточное число; U1, U2, Un – передаточные числа зубчатых пар. При расчете передаточного числа в цилиндрических и червячных передачах используется отношение количества зубьев ведомого колеса к числу заходов червяка. В цепных передачах расчет передаточного числа производится по количеству зубьев на звездочках и диаметрам деталей. Пункт 1.12 Передаточное отношение. Передаточное отношение определяется на основе формулы, которая связывает мощность и угловые скорости ведущего и ведомого колес. Обратное направление вращения колеса и вала обозначается знаком минус. Если количество передач нечетное, то ведомое колесо крутится в противоположном направлении по отношению к ведущему. В случае четного количества зацеплений конических колес вращение обоих валов происходит в одном направлении. Для изменения направления вращения можно использовать паразитку, которая имеет количество зубьев, равное количеству зубьев шестерни и изменяет только направление вращения, сохраняя все остальные характеристики. Для определения мощности на выходе редуктора необходимо знать крутящий момент на выходном валу. Он вычисляется как произведение крутящего момента на входном валу и передаточного отношения редуктора. Чтобы получить более точное значение, нужно учесть КПД редуктора, который зависит от количества ступеней и типа зацепления. Например, для прямозубой конической пары КПД составляет около 98%. Передаточный механизм в машине и механизме выполняет важную роль. Он изменяет число оборотов и угловую скорость, что позволяет снизить скорость вращения двигателя и увеличить крутящий момент на выходе. Таким образом, редуктор может увеличить силу, с которой вал воздействует на исполняющий механизм. Для примера, скорость вращения электродвигателя может достигать 1500 об/мин, что не подходит для работы станка или другого оборудования. Если же прикрепить груз к шкиву мотора напрямую, он не сможет сдвинуть его с места. В этом случае редуктор выполняет функцию уменьшения скорости вращения и увеличения крутящего момента в десятки раз, чтобы машина могла совершать работу. Зубчатый передаточный механизм также может использоваться для изменения давления газа и жидкости в газовых баллонах, трубопроводах и на распределительных подстанциях.