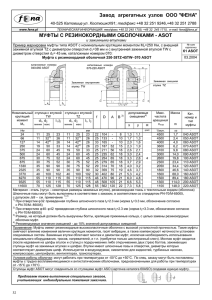

МЕТОДЫ РЕМОНТА ЛИНЕЙНОЙ ЧАСТИ НЕФТЕПРОВОДОВ Токарев В. С. 10.11.2023г. ВВЕДЕНИЕ: Ремонт магистральных нефтепроводов представляет собой комплекс технических мероприятий, направленных на восстановление основных фондов объектов трубопроводного транспорта. В настоящее время срок службы более половины магистральных нефтепроводов превышает 25 лет, поэтому влияние возрастных факторов на надежность нефтепроводов весьма значительно. Для нефтепроводов, находящихся в эксплуатации, решение проблем надежности возможно только на основе разработки эффективной системы их технического обслуживания и ремонта, позволяющей обеспечить необходимый уровень технического состояния данных объектов. Цель ремонта - поддержание и восстановление первоначальных эксплуатационных качеств магистрального трубопровода в целом или его отдельных участков. ВИДЫ И СПОСОБЫ РЕМОНТА НЕФТЕПРОВОДА Существует три основных метода ремонта магистральных нефтепроводов. - удаление дефектных участков труб и врезка новых. - ремонт при помощи полноохватывающих стальных муфт, устанавливаемых на дефектные участки трубопровода - ремонт мелких дефектов на наружной поверхности трубы – шлифовка Методы аварийного ремонта нефтепровод (заплаты, хомуты, прижимные устройства, забивка (вкручивание) чопиков) рассматриваются только как экстренные. РЕМОНТ УЧАСТКОВ НЕФТЕПРОВОДА С ЗАМЕНОЙ ТРУБ ИЛИ ЧАСТИ ТРУБЫ («КАТУШКИ») Данный способ применен при выборочном ремонте участков нефтепровода, имеющих небезопасные недостатки, т.е. повреждение геометрии стенок труб (вмятины, гофры) больше возможных границ. Ремонт выполняется с вырезкой дефектного места нефтепровода и заменой на новый с остановкой перекачки. Протяженность вырезаемого дефекта не менее чем на 100 мм с каждой стороны. Минимальная протяженность «катушки» - должна быть не менее диаметра ремонтируемого нефтепровода. Дефектная «катушка» вырезается при помощи машин для безогневой резки труб. Открытые торцы нефтепровода очищаются и пропариваются от следов нефти и грязи. После герметизируются при помощи набивки глиняных тампонов, либо с использованием резинокордных герметизаторов. Новую «катушку» к нефтепроводу пристыковывают трубоукладчиком или автокраном, собирают стык с использованием внешних центраторов и укрепляют стыкуемые концы при помощи прихваток равномерно по периметру. После очищения прихваток от шлака производят сварку стыков с нанесением клейма сварщика. Требования к квалификации сварщиков, производству, сварке и контролю свойств сварных соединений трубопровода остаются такими же, как и при строительстве новых нефтепроводов. Сварщики обязаны владеть опытом работы на действующих нефтепроводах, а их квалификация должна быть высокой, чтобы снабдить высокое качество сварных работ при полевой обработке торцов труб и без внутренней подварки стыков при любых диаметрах нефтепровода. РЕМОНТ НЕФТЕПРОВОДА ПРИ ПОМОЩИ ПОЛНООХВАТЫВАЮЩИХ СТАЛЬНЫХ МУФТ, УСТАНАВЛИВАЕМЫХ НА ДЕФЕКТНЫЕ УЧАСТКИ ТРУБОПРОВОДА По способу установки на трубопровод конструкции муфт можно разделить на два основных типа – приварные и не приварные. В свою очередь, и те и другие муфты подразделяются на обжимные и не обжимные. Не приварная обжимная муфта усиливает дефектный участок, но не герметизирует его. Приварные муфты привариваются к нефтепроводу герметизирующими кольцевыми швами. КОМПОЗИТНО – МУФТОВАЯ ТЕХНОЛОГИЯ (КМТ) Основной разновидностью ремонта с помощью полноохватывающих муфт является композитно – муфтовая технология (КМТ), которая с середины 80- х гг. успешно применяется по всему миру при ремонте трубопроводов различного назначения: для перекачки газа, нефти, нефтепродуктов, химических продуктов. ПРЕИМУЩЕСТВА КОМПОЗИТНОМУФТОВОГО РЕМОНТА - Проведение работ по установке композитной муфты проводится в трассовых условиях без остановки трубопровода. - Установка композитной муфты дешевле в 4-5 раз, чем установка катушки; и в десятки раз дешевле, чем прокладка нового трубопровода. - Гарантированный срок службы отремонтированного по композитно-муфтовой технологии участка трубопровода составляет не менее 30 лет. - Простота монтажа: бригада из 4-х человек устанавливает композитную муфту в среднем за 3,5 часа с использованием минимального количества инструмента и техники. - Композитная муфта может быть составной и достигать длины 10,5 м для трубопроводов диаметром 530-1420 мм и 17,5 м для трубопроводов диаметром 219-426 мм. Композитно-муфтовая ремонтная конструкция П1 состоит из стальной муфты, сваренной из двух полумуфт, которая устанавливается на трубе по центру дефекта с кольцевым зазором от 6 мм до 40 мм. Допуск для кольцевого зазора позволяет ремонтировать трубопроводы с дефектами геометрии и изгибом продольной оси. Концы кольцевого зазора заполняются герметиком. Объем между трубой и муфтой заполняется композитным составом. ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ, ВЫПОЛНЯЕМЫЕ ПРИ УСТАНОВКЕ КОМПОЗИТНЫХ МУФТ 1) Дробеструйная обработка поверхности трубопровода в зоне установки муфты и внутренних поверхностей ремонтных полумуфт. 2) Сборка и сварка ремонтной конструкции (муфта П1) на трубопроводе. ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ, ВЫПОЛНЯЕМЫЕ ПРИ УСТАНОВКЕ КОМПОЗИТНЫХ МУФТ 3) Регулировка кольцевого зазора между трубой и муфтой проводится установочными болтами с учетом геометрии трубы. 4) Приготовление герметика и герметизация краев кольцевого зазора муфты ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ, ВЫПОЛНЯЕМЫЕ ПРИ УСТАНОВКЕ КОМПОЗИТНЫХ МУФТ 5) Приготовление композитного состава. В зависимости от его количества, используют миксер с механическим приводом или ручное перемешивающее устройство. 6) Заполнение композитным составом кольцевого зазора муфты с помощью нагнетательного насоса с приемочным бункером. 7) После отвержения композитного материала с помощью шлифовальной машинки срезаются заподлицо входные и выходные патрубки, контрольные и установочные болты. ШЛИФОВКА ДЕФЕКТОВ НЕФТЕПРОВОДА Шлифовка используется для ремонта участков труб с небольшими поверхностными дефектами (не более 10% от номинальной толщины стенки): коррозионных дефектов и потерь металла типа рисок, расслоений с выходом на поверхность и неглубоких трещин. ИЗОЛЯЦИОННЫЕ РАБОТЫ Изоляционные работы проводятся при всех типах ремонта. Изоляционные покрытия наносятся на нефтепровод механизированным или ручным способом, обеспечивающим проектную толщину изоляционного слоя и его сплошность. Нанесение грунтовки и изоляционного покрытия на влажную поверхность трубопровода не допускается. Противокоррозионную изоляцию поверхности трубопроводов осуществляют покрытиями нормального или усиленного типа на основе битумных изоляционных мастик, полимерных лент, термоусаживающихся манжет, а также других изоляционных материалов, согласованных к применению в установленном порядке. ПОКРЫТИЯ НА ОСНОВЕ БИТУМНО-ПОЛИМЕРНЫХ ЛЕНТ Покрытия из полимерных изоляционных лент можно применять для изоляции трубопроводов всех диаметров. При температуре транспортируемого продукта не выше 60°С применяются полиэтиленовые ленты, а при температуре транспортируемого продукта не выше 35°С - поливинилхлоридные ленты. ОГРУНТОВАНИЕ ПОВЕРХНОСТИ ТРУБЫ Очищенную поверхность трубопровода следует огрунтовать. Поверхность трубопровода при нанесении грунтовки должна быть сухой, наличие влаги в виде пленки, капель, наледи или инея, а также следы копоти и масла не допускаются. Слой грунтовки должен быть сплошным и не иметь сгустков, подтеков и пузырей. Под изоляционное покрытие следует наносить соответствующую грунтовку, обеспечивающую максимальную адгезию (приклеивание/прилипание) покрытия к металлу труб. Допускается также по согласованию с заказчиком применение других грунтовок, если они обеспечивают нормированную величину адгезии. НАНЕСЕНИЕ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ Изоляционные ленты следует наносить на нефтепровод по свеженанесенной невысохшей грунтовке или после высыхания грунтовки "до отлипа" в соответствии с требованиями нормативно-технической документации на эти материалы. Изоляционные ленты и обертки необходимо наносить без гофр, перекосов, морщин, отвисаний с величиной нахлеста для однослойного покрытия - не менее 3 см, для двуслойного - 50% ширины ленты плюс 3 см. Для обеспечения плотного прилегания лент и оберток по всей защищаемой поверхности и создания герметичности в нахлесте необходимо постоянное натяжение материала с усилием. КОНТРОЛЬ КАЧЕСТВА НАНЕСЕННОГО ИЗОЛЯЦИОННОГО ПОКРЫТИЯ После изоляционных работ проводится контроль толщины и сплошности нанесенной изоляции. Не менее чем через 7 суток после окончания изоляционных работ проводится контроль адгезии всех слоев изоляционной конструкции.