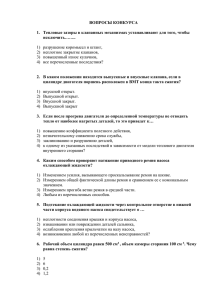

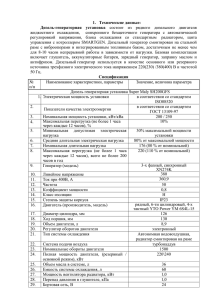

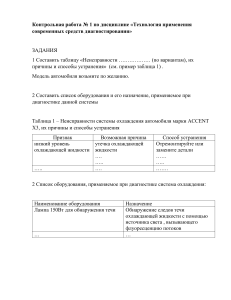

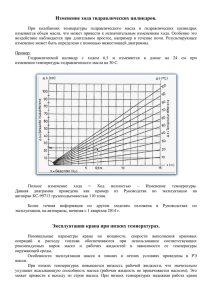

Содержание двигатель охлаждение смазка ремонт Введение . Двигатель ГАЗ-24 "Волга" . Система охлаждения двигателя . Ремонт системы охлаждения . Приборы и система смазки . Ремонт системы смазки Заключение Список используемых источников Введение В автомобильных двигателях важное значение имеют система охлаждения и система смазки, его приборов и узлов. В этой курсовой работе я рассмотрю неисправности, причины неисправностей и поломок. Моей целью и задачей, будет устранение (ремонт) этих неисправностей. Смазочной называется система, обеспечивающая подачу масла к трущимся деталям двигателя. Смазочная система служит для уменьшения трения и изнашивания деталей двигателя, для охлаждения и коррозионной защиты трущихся деталей и удаления с их поверхностей продуктов изнашивания. В двигателях автомобилей применяется комбинированная смазочная система различных типов . Комбинированной называется смазочная система, осуществляющая смазывание деталей двигателя охлаждения называется под давлением и разбрызгиванием. Системой совокупность устройств, осуществляющих принудительный регулируемый отвод и передачу теплоты от деталей двигателя в окружающую среду. Система охлаждения предназначена для поддержания оптимального температурного режима, обеспечивающего получение максимальной мощности, высокой экономичности и длительного срока службы двигателя.При сгорании рабочей смеси температура в цилиндрах двигателя повышается до 2500 °С и в среднем при работе двигателя составляет 800...900°С. Поэтому детали двигателя сильно нагреваются, и если их не охлаждать, то будут снижаться мощность двигателя, его экономичность, увеличиваться изнашивание деталей и может произойти поломка двигателя. При чрезмерном охлаждении двигатель также теряет мощность, ухудшается его экономичность и возрастает изнашивание. Для принудительного и регулируемого отвода теплоты в двигателях автомобилей применяют два типа системы охлаждения. Тип определяется теплоносителем (рабочим веществом), системы охлаждения используемым для охлаждения двигателя. Применение в двигателях различных систем охлаждения зависит от типа и назначения двигателя, его мощности и класса автомобиля. В жидкостной системе охлаждения используются специальные охлаждающие жидкости - антифризы различных марок, имеющие температуру загустевания 40 °С и ниже. Антифризы содержат антикоррозионные и антивспенивающие присадки, исключающие образование накипи. Они очень ядовиты и требуют осторожного обращения. 1. Двигатель ГАЗ-24 "Волга" Двигатели 24Д и 24-01 выпускаются на Заволжском моторном заводе им. 50-летия СССР по чертежам, разработанным Горьковским автозаводом на базе двигателя автомобиля ГАЗ-21. Двигатели четырехтактные, карбюраторные, верхнеклапанные, четырехцилиндровые, с жидкостным охлаждением(рисунок 1). Ход поршня у этих двигателей равен диаметру цилиндра и составляет 92 мм. Сравнительно малый ход поршняобусловил его малую среднюю скорость, вследствие чего путь поршня на 1 км пробега автомобиля также мал. Это обеспечило малый износ цилиндро-поршневой группы и высокую долговечность узла. Коленчатый вал - пятиопорный, с большой рабочей поверхностью как шатунных, так и коренных подшипников. Вследствие этого удельные нагрузки на подшипники сравнительно малы. Вкладыши коренных и шатунных подшипников изготовлены из стальной ленты, залитой алюминиевым сплавом. Такие вкладыши способны воспринимать большие нагрузки, сохраняя высокую работоспособность. Распределительный вал опирается на пять подшипников, выполненных из сталебаббитовой ленты. Седла клапанов изготовлены из легированного чугуна высокой твердости, выдерживающего высокую температуру и ударные нагрузки. Направляющие втулки клапанов выполнены из металлокерамики с высокими износостойкими качествами. Клапаны изготовлены из жаропрочной стали: фаска тарелки выпускных клапанов заправлена более жаропрочным сплавом. Все ответственные поверхности, подвергающиеся истиранию (кулачки и шейки распределительного вала, наконечники штанг толкателей, толкатели, коромысла, регулировочные винты коромысел и т. д.), изготовлены из специального материала и подвергнуты термической обработке. В верхнюю часть цилиндра установлены вставки, выполненные из кислотоупорного износоустойчивого чугуна. (рисунок 1) Рисунок 1- Двигатель ГАЗ-24 "Волга" -выпускной патрубок охлаждающей рубашки.2- шланг от фильтра к карбюратору.3-карбюратор. 4-крышка маслоналивной горловины.5-рубка к вакуумному регулятору распределителя зажигания.6-наконечник провода свечи.7-провод от распределителя зажигания.9-указатель картера.11-бензиновый уровня к свече зажигания.8-распределитель масла.10-вытяжная труба насос.12-электромагнитное вентиляции тяговое реле стартера.13-стартер.14-сектор заслонки подогрева смеси.15-штифт установки зажигания.16-генератор.17-тяга управления сливным краном.18-кран для слива охлаждающей жидкости.19-кран отопителя кузова.20-кронштейн передней подушки опоры двигателя.21-разрезная коническая втулка.22-поперечина передней подвески автомобиля.23-кран масляного радиатора. 24-предохранительный клапан масляного радиатора.25-рычаг для ручной подкачки бензина.26-кронштейн крепления подушки передней опоры двигателя к блоку.27-датчик сигнальной лампы аварийного давления масла. 28-сливная пробка масляного фильтра.29-датчик указателя давления масла. 30-масляный фильтр.31-шланг от бензинового насоса к фильтру тонкой очистки топлива.32-фильтр тонкой очистки топлива.33-впускной патрубок насоса охлаждающей жидкости. Все трущиеся поверхности смазываются под давлением. В системе смазки установлен полнопоточный фильтр тонкой очистки с бумажным фильтрующим элементом. В результате указанных конструктивных и технологических мер ресурс двигателя - 200 тыс. км пробега автомобиля по дорогам 1 категории. При данной конструкции газопровода с подогревом центральной части впускной трубы отработавшими газами, обеспечивающей равномерное распределение горючей смеси по цилиндрам, а также при выбранных оптимальных фазах открытия впускных и выпускных клапанов, двигатели развивают мощность 95 и 85 л. с. (при 4500 об/мин коленчатого вала; степень сжатия соответственно 8,2 и 6,7). Смазка подшипников насоса охлаждающей жидкости осуществляется через пресс-масленку с правой стороны двигателя. Достаточность количества нагнетаемой смазки определяется визуально по выходу смазки из контрольного отверстия на корпусе насоса. Регулирование зазора между коромыслами и клапанами производится при снятой крышке коромысел; доступ к ним очень удобен. В конструкции двигателя также предусмотрена возможность легкого ремонта. Для этой цели цилиндры выполнены в виде отдельных деталей - "мокрых" гильз, легко вставляемых в блок цилиндра, а коренные и шатунные подшипники имеют тонкостенные сталеалюминевые вкладыши, которые можно заменить, не прибегая к услугам ремонтных заводов, а иногда даже не снимая двигателя с автомобиля. Для изготовления деталей двигателя широко применены алюминиевые сплавы; кроме такой традиционной алюминиевой детали как поршень, из алюминиевого сплава изготовлены также основные корпусные детали: блок цилиндров, картер сцепления, головка цилиндров, крышка распределительных шестерен, крышка насоса охлаждающей жидкости, выпускной патрубок охлаждающей рубашки, корпус масляного насоса, корпус и крышка масляного фильтра, впускная труба. В результате широкого применения алюминиевых сплавов двигатель в сборе с оборудованием, сцеплением и коробкой передач (но без воздушного фильтра и вентилятора) весит только 205 кг. . Системы охлаждения Охлаждение двигателя ГАЗ-24 - жидкостное закрытое (рисунок 2) с принудительной циркуляцией жидкости. Система охлаждения состоит из водяной рубашки, окружающей цилиндры и головку цилиндров двигателя, водяного насоса центробежного типа, радиатора с жалюзи, вентилятора, термостата, предохранительных клапанов, помещенных в пробке радиатора, и сливных краников. В систему включен также радиатор отопления кузова. Рисунок 2 - Система охлаждения двигателя -выпускной шланг радиатора.2-ремни вентилятора.3-сливной краник радиатора.4-выпускной патрубок радиатора.5-жалюзи радиатора.6-планка управления жалюзи.7-масляный радиатора.9-верхний бачок контрольной температуры лампы патрубок радиатор.8-охлаждающие радиатора.10-пробка охлаждающей радиатора.13-впускной вентилятора.16-выпускной охлаждающей патрубок распределения расширительного расширительного охлаждающей жидкости.25-указатель пробки жидкости.12-впускной вентилятора.17-термостат.18-насос бачок.22-пробка жидкости.26-клапан 11-датчик шланг.14-вентилятор.15-кожух жидкости.19-трубка жидкости.20-трубка радиатора. трубки охлаждающей бачка.21-расширительный бачка.23-хомут.24-датчик температуры расширительного температуры охлаждающей бачка.27-рукоятка тяги управления жалюзи.28-шарик, фиксирующий положение рукоятки.29-пружина шарика.30-оболочка жалюзи.32-корпус тяги управления пробки жалюзи.31-тяга управления радиатора.33-прокладка пробки радиатора.34-пружина пробки радиатора.35-наливная горловина радиатора.36-пружина выпускного клапана.37-прокладка выпускного клапана.38-выпускной клапан.39-впускной клапан.40-пружина впускного клапана.41-прокладка впускного клапана.42-патрубок трубки расширительного бачка. Система охлаждения заполняется мягкой пресной водой. Жесткую воду не следует использовать, так как она вызывает значительное отложение накипи на стенках водяной рубашки двигателя и радиатора и приводит к ухудшению условий охлаждения. В зимнее время система может быть заполнена жидкостью, замерзающей при низкой температуре (антифризом). Необходимо помнить, что антифриз ядовит. Емкость системы охлаждения при заправке водой 11,5 л, антифриз следует заливать в систему 10,8 л ввиду того, что антифриз расширяется при нагревании больше, чем вода. Поддержание правильного температурного режима двигателя оказывает решающее влияние на износ его деталей и экономичность работы. При очень сильном охлаждении двигателя увеличиваются потери на трение вследствие большой вязкости масла, конденсирующиеся пары бензина смывают масло со стенок цилиндров, вызывая повышение износа цилиндров и поршневых колец. Одновременно увеличивается расход бензина. При перегреве двигателя возникает детонация, наблюдается падение давления в системе смазки из-за чрезмерного разжижения масла, пригорание масла, возможны задиры поверхностей поршней и цилиндров. Наиболее выгодный температурный режим лежит в пределах 85-90° С. Эти значения температуры поддерживаются при помощи термостата, действующего автоматически, и жалюзи, управляемых водителем вручную.Для контроля температуры воды имеется указатель, датчик которого ввернут в рубашку головки цилиндров. Кроме того, на панели комбинации приборов установлена сигнальная лампа, которая загорается красным светом при повышении температуры воды до 104-109 ° С. Датчик лампы ввернут в верхний бачок радиатора. При загорании лампы следует немедленно установить причину перегрева и принять меры к его устранению: перейти на более легкий режим движения, усилить охлаждение, открыв жалюзи; если необходимо, подтянуть ремни вентилятора и долить воды. Следует иметь в виду, что пробку радиатора можно открывать только тогда, когда температура воды будет ниже 100 ° С. Иначе при открывании пробки последует выброс кипящей воды. Водяной насос нагнетает охлаждающую жидкость в изготовленную из нержавеющей стали водораспределительную трубу , установленную внутри головки цилиндров. Через отверстия в трубе жидкость подводится непосредственно к горячим местам головки - к патрубкам выпускных клапанов и к бобышкам свечей, интенсивно их охлаждая. Полость рубашки цилиндров соединяется с полостью головки через отверстия в прокладке головки. Цилиндры охлаждаются путем естественной циркуляции охлаждающей жидкости в рубашке блока. Нагревшаяся жидкость собирается в рубашке головки цилиндров и поступает в выпускной патрубок, откуда в зависимости от температурного состояния двигателей термостат направляет ее или в верхний бачок радиатора (при прогретом двигателе), или через перепускное отверстие 6 в приемную полость водяного насоса и обратно в двигатель (при холодном двигателе).Таким образом обеспечивается автоматическое отключение водяного радиатора из круга циркуляции. Это намного ускоряет прогрев двигателя при пуске и уменьшает его износ. 3. Ремонт системы охлождения При сгорании рабочей смеси в цилиндрах двигателя температура газов достигает 2500ºС, а в среднем при работе двигателя составляет 800- 900º С. Это вызывает сильный нагрев деталей и может привести к заклиниванию поршней в цилиндре, обгоранию головок клапанов, выгоранию смазки, выплавлению вкладышей, подшипников и другим неисправностям. Для предупреждения этого в двигателе необходимо поддерживать определенный тепловой режим, что обеспечивается системой охлаждения, которая служит для отвода излишнего тепла от нагретых деталей. В системе охлаждения температура охлаждающей жидкости на всех режимах работы двигателя должна поддерживаться в пределах 80 -100º С. На авто применяются жидкостные системы охлаждения закрытого типа, которые сообщаются с атмосферой через специальные клапаны при определенном избыточном давлении или разрежении. Циркуляция охлаждающей жидкости осуществляется принудительно при помощи жидкостного насоса. Для компенсации изменения объема охлаждающей жидкости при ее нагреве и охлаждении в системе имеется расширительный бачок. Неисправности системы охлаждения имеют следующие признаки: 1. Подтекание охлаждающей жидкости; 2. Перегрев или переохлаждение двигателя; . Повышенный шум при работе жидкостного насоса, возникающий при выходе из строя его подшипников. Подтекание охлаждающей жидкости может быть вызвано негерметичностью соединений шлангов системы охлаждения со штуцерами и патрубками, неплотностью соединений фланцев патрубков, негерметичностью спускных пробок и краника отопителя, повреждением шлангов, трещинками в бачках и сердцевине радиатора, износом самоподжимного сальников уплотнения жидкостного насоса (при вытекании жидкости из дренажного отверстия насоса). Контроль герметичности системы охлаждения - производиться специальным устройством, которое устанавливают вместо пробки на горловину радиатора или расширительного бачка и при помощи насоса, устройства создают избыточное давление в системе 0,05….0,07 МПа, при котором не допускается просачивание жидкости из системы. Однако, обычно подтекание жидкости легко обнаруживается по мокрым следам на месте стоянки. А также по снижению уровня охлаждающей жидкости в системе охлаждения. Негерметичность соединений шлангов и фланцев патрубков устраняется подтяжкой их креплений - хомутов и резьбовых деталей. Поврежденные шланги и негерметичные пробки, и краники заменяют на новые. Подтекание жидкости через трещины в бачках или сердцевине радиатора устраняется заделкой трещин при помощи пайки или заклеивания. Незначительное подтекание жидкости через радиатор может быть устранено при помощи добавления в охлаждающую жидкость специальных герметиков. Однако, применение герметиков устраняет подтекание жидкости, как правило, лишь на небольшое время и может иметь вредные для системы охлаждения двигателя последствия. При добавлении герметика в охлаждающую жидкость его частицы осаждаются не только на поврежденные места, но и на остальные поверхности, увеличивания отложения на внутренних поверхностях элементов системы охлаждения. Это может ухудшить циркуляцию жидкости в системе и соответственно снизить эффективность охлаждения двигателя и работы отопителя. В этом случае помимо замены негерметичного радиатора потребуется тщательно промыть всю систему охлаждения. В случае вытекания жидкости через дренажное отверстие корпуса жидкостного насоса необходимо снять его с автомобиля для ремонта (замены деталей сальникового уплотнения) или замены. Если небольшое подтекание из дренажного отверстия обнаружено в период обкатки автомобиля, это может являться результатом незаконченной приработки деталей уплотнения и принимать меры к устранению течи пока нет необходимости. Недопустимо устранять подтекание закрытием отверстия. Это неизбежно приведет к попаданию жидкости в подшипники насоса и к их разрушению. Перегрев двигателя характеризуется повышенной температурой и возможным закипанием охлаждающей жидкости. Возникает он вследствие: недостаточного уровня охлаждающей жидкости, пробуксовки или обрыва ремня привода жидкостного насоса и генератора, у которых привод жидкостного насоса от зубчатого ремня газораспределительного механизма, неисправности электровентилятора (не включается из-за неисправности датчика или электродвигателя, который не дает нужную частоту вращения); поломки крыльчатки жидкостного насоса; неисправности термостата (не открывается основной клапан и жидкость через радиатор не циркулирует); засорение воздушных проходов в сердцевине радиатора; отложение загрязнений и накипи в радиаторе и на стенках рубашки охлаждения. При перегреве двигателя охлаждающая жидкость значительно увеличивается в объеме и может происходить ее выход через пробку распределительного бачка. А при сильном ( свыше 110ºС) перегреве жидкости она может закипеть и вследствие значительного повышения давления в системе охлаждения (особенно при неисправном паровом клапане пробки расширительного бачка или радиатора) может нарушаться герметичность радиатора (радиатор потечет кроме того, при перегреве происходит потеря мощности двигателя вследствие ухудшения наполнения цилиндров горючей смесью, а также падения давления и выгорания масла. Что приводит к усиленному изнашиванию поршневой группы и цилиндров. При длительной работе с повышенной температурой возможно заклинивание поршней в цилиндрах и выход двигателя из строя, поэтому при первых же признаках перегрева необходимо принимать меры к устранении его причин. При снижении уровня охлаждающей жидкости необходимо определить и устранить причину его снижения и долить необходимое количество охлаждающей жидкости. Пробуксовка ремня привода жидкостного насоса может происходить вследствие его слабого натяжения или замасливания. Ослабления натяжения ремня является следствием его вытягивания, в результате чего частота вращения насоса, вентилятора и генератора отстает от частоты вращения коленчатого вала. Признаками пробуксовки ремня помимо перегрева двигателя являются подергивание стрелки амперметра, а также недозаряд аккумуляторной батареи (более тусклый, чем обычно свет ламп). Проверка натяжения ремня привода жидкостного насоса и генератора осуществляется по прогибу ремня при приложении к нему определенного усилия. Для проверки натяжения может использоваться линейка с рейкой. При измерении рейку прикладывают к приводным шкивам, а линейку устанавливают посредине рейки и, надавливая на линейку с определенным усилием, измеряют величину прогибания и сравнивают измеренное значение с требуемым. Однако, точность измерения при использовании данного способа невысока и в значительной степени зависит от опыта работника, поскольку при данном способе не производиться измерение прилагаемого к линейке усилия. Поэтому для более точного измерения натяжения ремня следует использовать специальное динамометрическое устройство, состоящее из динамометра со шкалой и планки. При изменении натяжения ремня с помощью динамометрического устройства его планку опирают на шкивы ремня и, надавливая на ручку до упора буртика, штока в упорную втулку. Снимают со шкалы значение приложенного к ремню усилия. Величины прогибания ремней привода жидкостного насоса и генератора должны составлять 10…15 мн. При усилии натяжения 100 Н. Для натяжения ослабленного ремня необходимо ослабить гайки крепления генератора к натяжной планке и кронлитейку блока цилиндров, а также и гайку крепления натяжной планки к блоку. Затем с помощью монтажной лопатки отжимают генератор от блока, добиваясь необходимого натяжения ремня, и фиксируют положение генератора предварительной затяжкой гайки крепления его к планке. После проверки натяжения ремня производиться окончательная затяжка гайки и остальных гаек крепления генератора. При регулировки натяжения ремня необходимо иметь ввиду, что при недостаточном натяжении ремня на больших оборотах двигателя вследствие пробуксовки он будет нагреваться и это приведет к его износу и расслоению. В то же время при чрезмерном натяжении ремня будет происходить ускоренный износ подшипников жидкостного насоса и генератора, а также ускоренное вытягивание и разрушение самого ремня. Термостат Термостат смонтирован в корпусе, крепится болтами к насосу охлаждающей жидкости со стороны передней крышки двигателя. Снятие термостата системы охлаждения: отсоедините батарею от массы, слейте охлаждающую жидкость, отсоедините от крышки термостата шланг, отсоедините разъем термопереключателя вентилятора на крышке впускного патрубка (если предусмотрен), отсоедините от крышки термостата проводку и отведите в сторону, отверните болты и снимите крышку термостата, осторожно постучав по ней или расшатав.Достаньте термостат из корпуса, обратив внимание на положение вентиляционного клапана. Проверка термостата на работоспособность На корпусе термостата нанесены цифры, обозначающие температуру начала открытия клапана.Надо отпустить термостат в емкость с водой и постепенно нагревать воду пока клапан термостата не начнет открываться в пределах температуре указанной на термостате 80 - 84 ºС если клапан термостата не открылся при температуре 80 - 84 ºС, то термостат следует заменить. Если термостат открылся то проверяют величину подъема клапана, значение которого должно быть не менее 8мм (или больше) при температуре 95С. Но если клапан открылся меньше чем на 8мм при температуре 95С, то термостат следует заменить. Убедитесь, что при холодном термостате клапан удерживается пружиной в закрытом состоянии, если термостат остался в открытом состоянии, то его следует заменить. Установка термостата Установка термостата производится в полость входного патрубка на новую прокладку: очистите разъемные плоскости крышки и корпуса термостата, установите термостат так, чтобы вентиляционный клапан был обращен вверх, аккуратно нанесите на разъемную плоскость корпуса герметик, установите крышку термостата и затяните болты с заданным моментом, закрепите проводку скобой на крышке термостата, присоедините разъем термопереключателя вентилятора, присоедините шланг Водяной насос Насос охлаждающей жидкости циркуляцию охлаждающей жидкости обеспечивает через систему принудительную охлаждения. Он устанавливается в передней части блока цилиндров и приводится в Действие от коленчатого вала клиновидным ремнем привода генератора. Снятие водяного насоса охлаждающей жидкости. Слить охлаждающую жидкость; снять ремень привода генератора и шкив насоса охлаждающей жидкости; крышку головки блока цилиндров; защитный кожух ремня привода газораспределительного механизма; защитный кожух электропроводки; узел маслоизмерительного щупа; снять насос охлаждающей жидкости и входной патрубок охлаждающей жидкости, соблюдая последовательность: . Отсоединить разъем датчика температуры охлаждающей жидкости. . Отвинтить охлаждающей три болта крепления жидкости вместе с насоса подводящим и снимите патрубком, насос удалите уплотнительное кольцо, прокладку, отделите насос от входного патрубка, зафиксируйте шкив насоса охлаждающей жидкости, обернув старым ремнем, отверните болты и снимите шкив. . Отверните корпус термостата и осторожно сместите в сторону, не повредив проводку. При необходимости отсоедините шланги и провода, отверните болты и снимите насос, осторожно постучав или расшатав, чтобы разрушить уплотнение. Устранение дефектов Изношенные подшипники качения заменяют новыми. При износе посадочной поверхности корпуса под подшипники качения, например от неоднократных перепрессовок, производится растачивание и развертывание отверстия под ремонтную втулку. В обработанное отверстие запрессовывается втулка, отверстие которой после запрессовки развертывается под размер наружного кольца шарикоподшипника. В крыльчатке водяного насоса изнашивается отверстие ступицы под вал насоса. При износе отверстия более 0.04 мм производят его расточку и запрессовывают втулку, которую затем развертывают под размер вала. Втулки изготавливаются из стали. Вал водяного насоса изготавливаются из малоуглеродистых, среднеуглеродистых или легированных сталей. Так, в двигателях, валы изготавливаются из стали с поверхностной закалкой на глубину 1.0-2.0 мм на твердость НRС50 не менее. Течь сальников устраняют, перевертывая текстолитовую или граффитометаллическую шайбу неизношенной стороной к торцу корпуса или заменяют ее. Дня замены сальника водяного насоса двигателея, надо: вывернуть болт крепления крыльчатки; зажать водяной насос в тески за ступицу вентилятора, ввернуть в крыльчатку гайку съемник и вращая болт съемника, спрессовать крыльчатку; снять с валика текстолитовую шайбу и сальник в сборе. Напрессовать крыльчатку надо на ручном прессе, при этом выступы текстолитовой шайбы должны войти в выемки держателя сальника. Ту часть валика водяного насоса, на который работает резиновая манжета, перед прессовкой крыльчатки смазывают маслом, а торец крыльчатки, к которому прижимается текстолитовая шайба, графитовой смазкой. После сборки водяного насоса полость корпуса между подшипниками должна быть заполнена смазкой до появления ее из контрольного отверстия. При установке собранного насоса на двигатель необходимо сменить паронитовую прокладку между корпусом насоса и кронштейном головки или блоком цилиндров. Если на уплотняющем торце корпуса водяного насоса двигателя, имеются риски, его обрабатывают притиром с направляющей частью, которую вставляют в отверстие подшипника. Трещины и изломы в корпусе водяного насоса устраняются газовой сваркой с подогревом. Проверить насос охлаждающей жидкости можно визуально, осмотрев, нет ли утечек охлаждающей жидкости через соединения и воздушное отверстие, а также проверить шкив, и убедится в легком и безумном вращении вала насоса. Сборка водяного насоса системы охлаждения. Соедините насос с подводящим патрубком, установите узел насоса вместе с подводящим патрубком на двигатель, установив новое уплотнительное кольцо на блок цилиндров и новую прокладку на головку блока цилиндров, при этом маркировочные выступ этой прокладки должен быть, направлен вверх, установите и затените болты и гайки крепления узла насоса, вместе с выходным патрубком. Электовентилятор На всех инжекторных двигателях вентилятор включается от процессорного блока управления, под действием датчика температуры, который ввернут во всасывающий коллектор (со стороны крышки цепей). На автомобилях с карбюраторными двигателями вентилятор включается при срабатывании термопереключателя, который ввернут в крышку термостата. На автомобилях с кондиционером и (или) автоматической трансмиссией предусмотрено два вентилятора (один электровентилятор охлаждает радиатор системы охлаждения, второй служит для охлаждения конденсатора кондиционера). Проверка электровентилятора системы охлаждения. Проверить работу электровентилятора системы охлаждения при температуре работы двигателя не более 83С: включить зажигание, проверить, чтобы электровентилятор системы охлаждения остановился, если нет, проверить реле электровентилятора системы охлаждения и датчика выключателя по температуре охлаждающей жидкости, а также проверить разъемы и привод между ними, отсоедините разъем датчика - выключателя по температуре охлаждающей жидкости, проверьте вращается ли вентилятор системы охлаждения. Если нет, проверить предохранители, главное реле двигателя, реле вентилятора системы охлаждения, вентилятор системы охлаждения, предохранители и проверить отсутствие короткого замыкания между реле вентилятора системы охлаждения и датчиком - выключателем, проверить работу вентилятора системы охлаждения при температуре работы двигателя боле, чем 93С, проверить, чтобы вентилятор системы охлаждения вращался, если вентилятор системы охлаждения не вращается, то следует заменить датчик - выключатель по температуре охлаждающей жидкости. Проверка электродвигателя вентилятора системы охлаждения: отсоединить электрический разъем вентилятора, подключить амперметр и аккумуляторную батарею к разъему вентилятора системы охлаждения, убедиться, что вентилятор вращается свободно, снимите показания амперметра. Номинальный ток Если показания амперметра выходят за указания пределы, замените электродвигатель вентилятора. После окончания замены или работы подсоединяем разъем вентилятора и наполняем систему охлаждающей жидкостью. Радиатор Радиатор, поступивший в капитальный ремонт, подвергаются промывке водой под давлением для удаления отложения (осадка), промывке чистой водой, контролю при помощи сжатого воздуха для выяснения степени повреждения и восстановлению с последующим контролем. Для проведения указанных операций приходится затрачивать большие усилия, поскольку радиаторы имеют значительные размеры и вес. Для облегчения работ применяются различные стенды для промывки, контроля и ремонта радиаторов. Радиатор устанавливают на стенд, закрепляют за сердцевину войлочными подушками и опускают радиатор в ванну с водой. Соединив верхний патрубок радиатора с насосом, промывают радиатор водой. Слив воды из радиатора производится в ванну с водой через шланг, соединенный с нижним патрубком радиатора. Промывка сердцевины радиатора от грязи производится струей воды из шланга под давлением 30-50бар при этом давлении сопло распылителя необходимо держать на расстоянии 40-50см от сердцевины радиатора, чтобы не повредить радиатор. Для контроля радиатора на течь в нем создают повышенное до 0.5 Нм давление воздуха при помощи ручного насоса или тестера. Постоянство давления поддерживается предохранительным клапаном, установленным на шланге ручного насоса. Поврежденные места легко обнаружить по пузырькам воздуха, заметными в воде. Для освещения проверяемого радиатора снизу в дне ванны имеется окно из толстого стекла, снизу которого расположена электролампа. После контроля радиатор вынимают из ванны и передвигают стенд с радиатором на рабочее место для пайки. Возможность быстрой установки радиатора на стенде и легкость его поворота в необходимое положение облегчают труд рабочего и создают удобство для производства ремонта. При наличии течи внутренних трубок отпаивают и снимают верхнюю и нижнюю коробки радиатора и проверяют каждую трубку в отдельности. С этой целью сердцевину радиатора вновь помещают в ванну с водой; один конец трубки закрывают заглушкой, а другой конец надевают на шланг, подводящий сжатый воздух под давлением 0.25 Нм, и по наличию пузырьков определяют место течи. Засоренность отверстий трубок и их помятость проверяют специальным стержнем, изготовленным по размеру и профилю трубок, а также вмятины на трубках, выпрямляют прогоном шарика. Заглушенные или помятые трубки, через которые стержень не проходит, при ремонте заменяют новыми или исправляют. Для этой цели их нагревают паяльной лампой до расплавления припоя, а затем вынимают плоскогубцами. Так как охлаждающие пластины изготовлены из тонкого (0.1-0.2 мм) листового материала, нагрев необходимо производить осторожно, чтобы их не прожечь. Выпаивание негодных трубок из сердцевины можно осуществить путем введения, в неисправную трубку нагретого до светло-красного цвета (800-850с) металлического стержня 4-4.5 мм имеющего форму трубки. После размягчения припоя трубку, вынимают плоскогубцами. Взамен вынутых вставляют новые трубки, концы которых развальцовывают специальной оправой. Затем припаивают трубки к днищу верхней и нижней крышке коробок. Исходя из удобства работы, пайка трубок, имеющих течь, производится или до припайки новых трубок, или одновременно. При наличии вмятин в коробках их выправляют. Трещины в коробках заделывают при помощи заплат, вырезанных из листовой латуни толщиной 0.8-1.0 мм. Поверхность коробок вокруг трещин тщательно зачищают при помощи шабера, напильника или наждачной бумаги, травят кислотой и лудят, после чего припаивают заплаты. К коробкам припаивают горловину, отражательную пластину и патрубки. Если не удалось заменить или отремонтировать поврежденную трубку то ее заглушают, запаивая ее с обоих концов. Заглушать разрешается не более 10% трубок. Если поврежденную трубку невозможно удалить, ее раздают на станке для протягивания трубок радиатора. При протягивании трубок отрезают концы дефектной трубки с двух сторон кусачками, укладывают и укрепляют сердцевину на столе станка. Затем устанавливают в дефектную трубку протяжку и вращением штурвала на станке приводят в движение рейку с протяжкой, перемещая их с небольшой скоростью равномерно, без рывков. В расширенное таким образом отверстие вставляют новую трубку. Отремонтированные верхние и нижние коробки припаивают к сердцевине радиатора, после чего вставляют в отверстие верхней коробки сливную трубку, которую затем припаивают к крышке нижней и днищу верхней коробок. Пайка при ремонте радиатора производится мягкими припоями, представляющими собой сплав олова и свинца с температурой плавления ниже 325 ºС. Для предохранения очищенных поверхностей от окисления в процессе нагревания и пайки применяются флюсы. При пайке радиаторов в качестве флюсов применяются хлористый цинк ZnC12 и хлористый аммонии NH4C1 (нашатырь). В качестве флюса при пайке алюминия применяют смесь из хлористого цинка 90%, фтористого натрия 2%, и хлористого алюминия8%. Пайка наружных трубок производится при помощи паяльника. Проверка радиатора После ремонта радиатора проверяют крышку радиатора на работоспособность перового клапана, используя радиаторный тестер. Если на крышке сохранились следы жидкости и (или) посторонние налеты, промывают и сушат крышку. Выполняя испытания необходимо удерживать радиаторный тестер, установленный на крышку радиатора, под углом не менее 30º от горизонтали. Равномерно и медленно перемещать поршень радиаторного тестера, создать давление на паровом клапане пробки радиатора и убедится, что клапан открывается под давлением воздуха. Давление открытия клапана номинальное..................0.75-1.05 бар минимальное доступное....0.6 бар Если давление открытия клапана меньше минимального, замените пробку радиатора. Убедитесь, что показания манометра на радиаторном тестере не снижается слишком быстро, когда давление становится ниже 0.6 бар, это указывает на герметичность клапана. Проверка системы охлаждение на наличие утечек Надо заполнить систему охлаждающей жидкостью и подсоединить радиаторный тестер с помощью шланга к горловине радиатора. Прогреть двигатель, после прогрева с помощью радиаторного тестера создайте в системе давление 1.2 бар и убедитесь, что давление не снижается. При падении давления проверьте шланги радиатора и насос охлаждающей жидкости на предмет наличия утечек. Если утечки не обнаружены, проверьте состояние сердцевины радиатора, блок цилиндров и головку блока. Установите крышку радиатора. Жалюзи Жалюзи, установленные перед радиатором, служат для регулирования степени охлаждения двигателя. Они состоят из десяти горизонтальных стальных оцинкованных пластин-створок, шарнирно закрепленных в каркасе. Створки жалюзи управляются с места водителя с помощью гибкого троса и тяги . При вдвинутой рукоятке створки раскрыты, и воздух беспрепятственно обдувает радиатор; при выдвинутой до отказа рукоятке створки, поворачиваясь на своих осях, плотно прикрывают радиатор, препятствуя проходу воздуха через него. В зависимости от температуры окружающего воздуха и режима работы двигателя тяги привода жалюзи может быть установлена в любом промежуточном положении для получения необходимой степени охлаждения радиатора. Положение рукоятки в корпусе фиксируется шариком , который прижимается пружиной к углублениям в стержне рукоятки. Жалюзи прикреплены к кронштейнам на боковых щитках радиатора в четырех точках. Некоторые рекомендации по обслуживанию системы охлаждения. Ежедневно перед выездом проверяют уровень воды в радиаторе и при необходимости доливают воду. Периодически смазывают подшипники водяного насоса, контролируют натяжение ремней, устраняют появившуюся течь в системе охлаждения. Во время движения автомобиля поддерживают с помощью жалюзи оптимальную температуру в системе. Применение жесткой воды (артезианской или ключевой, а тем более морской) недопустимо, так как она вызывает значительные отложения накипи и коррозию алюминиевых деталей. Продукты накипи и коррозии засоряют трубки радиатора и вызывают перегрев двигателя. Воду в системе охлаждения менять не рекомендуется. При необходимости слива воды, особенно зимой перед длительной стоянкой, ее целесообразно собирать в сосуд, а перед пуском двигателя заливать обратно для повторного использования. Для уменьшения коррозии и образования накипи рекомендуется добавлять в воду хромпик (К2Сг207 пли Ка2Сг207) в количестве 4-8 г на 1 л воды. Применять раствор хромпика в концентрации менее 3 г на 1 л не следует, так как такой раствор усиливает коррозию. При выкипании воды из раствора во время работы (если нет утечки через неплотности в соединениях) в систему следует добавлять только воду. Хромпик ядовит, поэтому при работе с ним нужно соблюдать осторожность. Для промывки системы рекомендуется снять радиатор, термостат и вывернуть из блока цилиндров сливной краник вместе со штуцером и краником отопителя. Промывают систему сильной струей чистой воды в направлении, обратном ее движению при работе двигателя (вода подводится через выпускной штуцер в рубашку цилиндров двигателя и через нижний патрубок в радиатор).Для промывки стенок водяной рубашки двигателя нельзя применять щелочные и кислотные растворы, так как они разрушают детали из алюминиевых сплавов. При засорении радиатора его следует снять с автомобиля и залить в радиатор 10%-ный раствор едкого натра (каустической соды), нагретый до температуры 90° С; через 30 мин после заливки раствор нужно слить и в течение 40 мин промывать радиатор горячей водой одновременно с продувкой сжатым воздухом. При промывке, во избежание повреждения радиатора, необходимо следить, чтобы давление не превышало 1 кгс/см2. С раствором едкого натра следует обращаться осторожно, так как он вызывает ожоги и разъедает ткани. Герметичность системы охлаждения проверяют на холодном двигателе, так как горячая вода быстро испаряется и место течи трудно обнаружить. При установленном радиаторе с расширительным бачком и использовании антифриза, ежедневная проверка уровня и слив воды зимой не производится. Периодически контролируется только уровень антифриза в расширительном бачке. . Приборы и система смазки На рисунке 5 представлена смазочная система двигателя легкового автомобиля ГАЗ. Смазочная система комбинированная, с масляным радиатором и с закрытой вентиляцией картера двигателя. Рисунок 5 - Приборы системы смазки 1-маслоприемник.2-слив масла из масляного радиатора.3-канал подвода масла в продольный канал.4-продольный масляный канал.5-масляный радиатор.6-аккумуляторная батарея.7-указатель давления масла.8.-контрольная лампа аварийного давления масла.9-крышка масляного фильтра.10-гайка крепления крышки масляного фильтра.11-пружина фильтрующего элемента.12-прокладка пружины фильтрующего элемента.13-фильтрующий элемент.14-стержень масляного фильтра.15-датчик давления масла.16-сливная пробка масляного фильтра.17-датчик контрольной лампы аварийного давления масла.18-канал подвода масла к подшипникам распределительного вала.19-полость во второй опоре коренного подшипника.20-кран масляного радиатора.21-пружина сетки маслоприемника.22-сетка маслоприемника.23-предохранительный клапан.24-корпус маслоприемника.25 -прокладка крышки масляного фильтра.26-пластина перепускного клапана масляного фильтра.27-пружина перепускного клапана.28-шестерня привода масляного насоса и распределителя зажигания.29-приемный патрубок масляного насоса.30-крышка масляного насоса. 31-ведущая шестерня масляного насоса.32-ведомая шестерня масляного насоса.33-пружина редукционного клапана.34-редукционный клапан.35-вытяжная трубка вентиляции картера.36-маслоотражатель крышки коробки толкателей.37-фильтр вентиляции картера - крышка маслоналивной горловины. Масляный картер штампован из листовой стали. Он прикреплен к блоку цилиндров шпильками. Разъем картера уплотнен пробковой прокладкой, обклеенной с обеих сторон тонким картоном. Внутри картера в передней части к нему приварена горизонтальная перегородка, препятствующая расплескиванию масла при резком торможении. В средней, глубокой, части картера имеется сливная пробка. Маслоприемник состоит из корпуса, сетки и приемной трубки. Корпус маслоприемника припаян твердым припоем к приемной трубке. Bерхняя часть трубки заканчивается фланцем, при помощи которого она крепится на паронитовой прокладке к корпусу насоса. Внутри корпуса маслоприемника установлена сетка , удерживаемая пружиной . Сетка своей кромкой упирается в ребра на корпусе, образуя щель между корпусом и сеткой. При засорении сетки масло продолжает поступать через эту щель. Масляный насос шестеренчатого типа установлен внутри масляного картера. Насос прикреплен двумя шпильками к наклонным площадкам на третьей и четвертой перегородках блока цилиндров. Корпус насоса отлит из алюминиевого сплава. В приливе корпуса размещен масляный канал, через который масло подается в систему двигателя. Этот прилив одновременно служит одной из точек крепления насоса. Точность установки насоса обеспечивается двумя штифтами-втулками, запрессованными в блок цилиндров. Рабочие шестерни и имеют прямые зубья. Ведущая шестерня изготовлена из стали и закреплена на валике штифтом. На верхнем конце валика сделано шестигранное отвеpстие, в которое входит вал привода масляного насоса. Ведомая шестерня металлокерамическая. Она свободно вращается на оси, запрессованной в корпус насоса. Крышка насоса изготовлена из серого чугуна и крепится к насосу четырьмя болтами. Под крышку поставлена картонная прокладка толщиной 0,3 мм. Производительность масляного насоса значительно выше, чем это требуется для двигателя. Такой запас производительности необходим для обеспечения соответствующего давления масла в системе на любом режиме работы двигателя. Лишнее масло при этом поступает из нагнетальной полости насоса через pедукционный клапан обратно во всасывающую полость. При увеличении расхода масла через подшипники (если двигатель изнашивается) в системе также поддерживается необходимое давление, но через редукционный клапан обратно в приемную полость насоса проходит меньшее количество масла. Редукционный клапан плунжерного типа расположен в крышке масляного насоса. На торец плунжера действует давление масла, под влиянием которого плунжер, преодолевая усилие пружины , перемещается в сторону. При достижении определенного давления плунжер открывает отверстие сливного канала, пропуская излишнее масло в приемную полость насоса. При дальнейшем увеличении количества масла, нагнетаемого насосом в результате роста частоты вращения коленчатого вала, плунжер еще больше открывает отверстие сливного канала, и в приемную полость насоса пропускается большее количество масла. Пружина редукционного клапана опирается на направляющий колпачок и крепится шплинтом, пропущенным через отверстия в приливе на крышке насоса. Редукционный клапан регулируют на заводе. Достигается это соответствующей тарировкой пружины, для сжатия пружины до длины 40 мм неoбходимо усилие в пределах 4,35-4,85 кгс. В эксплуатации не допускается изменять каким- либо способом регулировку редукционного клапана. Привод масляного насоса и распределителя зажигания осуществляется от распределительного вала парой винтовых шестерен. Ведущая шестерня выполнена как одно целое с распределительным валом. Ведомая шестерня стальная, цианированная, закреплена штифтом на валике, вращающемся в чугуном корпусе. В нижний конец корпуса запрессована бронзовая втулка. Верхний конец валика снабжен втулкой, имеющей прорезь (смещена на 1,15 мм) для муфты привода распределителя зажигания. Втулка на валике закреплена штифтом. С нижним концом валика шарнирно соединен шестигранный валик, нижний конец которого входит в шестигранное отверстие валика масляного насоса. Между торцом шестерни и бронзовой втулкой поставлена тонкая стальная каленая шайба; на торце бронзовой втулки для смазки профрезерована диаметрально расположенная канавка. Валик в корпусе привода смазывается маслом, разбрызгиваемым движущимися деталями двигателя. Это масло, стекающее по стенкам блока, попадает в прорезь (ловушку) на нижнем конце корпуса привода и далее через отверстие - на поверхность валика. В отверстии для валика в корпусе привода нарезана винтовая канавка, благодаря которой масло при вращении валика поднимается кверху и равномерно распределяется по всей его длине. Лишнее масло из верхней полости корпуса привода отводится обратно в картер по сливному отверстию в корпусе. Корпус привода масляного насоса и распределителя зажигания прикреплен к блоку цилиндров двумя шпильками. Между корпусом привода и блоком цилиндра поставлена паронитовая прокладка. В верхней части корпуса привода выполнены гнездо для установки распределителя и прилив с резьбовым отверстием для его крепления. Правильное положение распределителя зажигания на двигателе обеспечивается такой установкой привода в блоке, при которой в момент нахождения поршня первого цилиндра в в.м.т. (такт сжатия) прорезь на втулке привода располагается параллельно оси двигателя на максимальном удалении от нее. Фильтр очистки масла - полнопоточный с картонным фильтрующим элементом. Через фильтр проходит все масло, нагнетаемое насосом в систему. Фильтр состоит из корпуса, крышки, центрального стержня с перепускным клапаном и сменным фильтрующим элементом . Корпус фильтра изготовлен из алюминиевого сплава и крепится к блоку цилиндров через паронитовую прокладку четырьмя шпильками. Центральный стержень ввернут на тугой резьбе в корпус. Верхний конец стержня имеет резьбу для гайки крепления крышки фильтра. Снизу в корпус ввернута пробка для слива отстоявшейся грязи. В верхней части корпуса имеются две бобышки, первая - для ввертывания датчика давления масла, вторая - для присоединения трубки подвода масла к фильтру. Ниппеля трубки уплотнены прокладками из мягкой меди. В бобышку в нижней части корпуса ввернут датчик лампы аварийного давления масла. Крышка фильтра изготовлена из алюминиевого сплава. Она крепится глухой гайкой , навертываемой на выступающий из крышки резьбовой конец центрального стержня. В проточке крышки заложена резиновая уплотнительная прокладка . Гайка крышки уплотняется прокладкой из фибры. Центральный стержень фильтра полый. В верхней его части расположен перепускной клапан, состоящий из текстолитовой пластины , седла клапана, пружины и упора пружины. В стержне просверлено пять рядов отверстий для прохода масла; верхний ряд расположен над клапаном и над фильтрующим элементом. При нормальном состоянии элемента его сопротивление невелико (около 0,1- 0,2 кгс/см²), и все масло проходит через него, как показано на схеме стрелками. Из фильтрующего элемента очищенное масло проходит через отверстия во внутрь стержня и далее в систему смазки. При засорении элемента его сопротивление увеличивается. И когда давление достигает 0,7-0,9 кгс/см², перепускной клапан открывается и начинает пропускать масло, минуя элемент, как показано на рисунке. Фильтрующий элемент представляет собой гофрированную ленту, изготовленную из простого картона и свернутую в цилиндр. К торцам цилиндра приклеены металлические донышки с отверстиями посередине. Внутренняя и наружная пoверхности элемента усилены перфорированными оболочками. При установке в корпус торцы элемента снизу и сверху уплотняются прокладками из маслоупорной резины, плотно охватывающими центральный стержень. Уплотнение по торцам обеспечивается пружиной и опорной шайбой, прижимающими элемент к торцу бобышки крышки. Масляный радиатор служит для дополнительного охлаждения масла при эксплуатации автомобиля летом при движении на высоких скоростях (более 100 км/ч); установлен перед радиатором охлаждающей жидкости и включен в систему при помощи резиновых шлангов через запорный кран и ограничительный клапан. Ограничительный клапан, ввернутый в нижний штуцер трубки подвода масла в фильтр, пропускает масло в радиатор только при достижении давления в системе 0,7-0,9 кгс/см². Ручка запорного крана может занимать два положения, вдоль шланга - кран открыт, поперек шланга кран закрыт. Масляный радиатор состоит из остова, двух бачков и планок каркаса. Латунные плоские трубки остова пропущены через припаянные к ним охлаждающие пластины. Концы трубок впаяны в днище бачков. К бачкам припаяны и приклепаны фланцы с припаянными трубками для подвода и отвода масла. Масляный радиатор крепится четырьмя болтами к кронштейнам, приваренным к боковым щиткам радиатора охлаждающей жидкости. Масло из радиатора по резиновому шлангу сливается в масляный картер через штуцер, ввернутый с правой стороны в крышку распределительных шестерен. Вентиляция картера - открытого типа, действует за счет разрежения, создаваемого около конца вытяжной трубы во время движения aвтомобиля. Через систему вентиляции из картера удаляются прорвавшиеся через поршневые кольца отработавшие газы, пары воды и конденсат паров бензина, попадающий в картер при пуске двигателя. Исправно действующая вентиляция картера намного увеличивает срок службы масла. Уход за системой заключается в периодической промывке фильтра в керосине и чистке вытяжной трубы. После промывки следует фильтр окунуть в масло, излишкам масла дать стечь. . Ремонт системы смазки Система смазки двигателя комбинированная: под давлением и разбрызгиванием. Маслом под давлением смазываются коренные и шатунные подшипники коленчатого вала. подшипники распределительного вала, упорные подшипники коленчатого и распределительного валов, втулки коромысел и верхние наконечники штанг толкателей. Остальные детали смазываются разбрызгиванием маслом. В систему смазки входят маслоприемники, масляный насос (установлен внутри масляного картера) с редукционным клапаном, масляные каналы, фильтры очистки масла с перепускным клапаном, масляный картер, измеритель уровня масла, маслоналивной патрубок с крышкой-фильтром вентиляции картера и масляный радиатор (установлен перед радиатором охлаждающей жидкости) с ограничительным клапаном и запорным краном. Масло, забираемое насосом из масляного картера, поступает через маслоприемник по каналам в корпусе насоса и наружной трубке в корпус масляного фильтра. Далее, пройдя через фильтрующий элемент, масло направляется в полость второй перегородки блока цилиндров, откуда по сверленному каналу в продольный масляный канал. Из продольного канала масло по наклонным каналам и каналу в перегородке блока подается на коренные подшипники коленчатого из пятой опоры распределительного вала и в полость блока между валом и заглушкой, отводится в картер через отверстие в шейке вала. На шатунные шейки масло поступает по каналам в шейках и каналу в шейке коленчатого вала. В ось коромысел масло подводится от задней опоры распределительного вала, имеющего посередине кольцевую канавку, которая сообщается через каналы, и в блоке, головке цилиндров и в четвертой стойке оси коромысел с осью коромысел. Через отверстия в оси коромысел масло поступает на втулки коромысел и далее по каналам, и в коромыслах и регулировочных винтах на верхние наконечники штанг толкателей. К шестерням привода распределительного вала масло подводится по трубке, периодически сообщающейся с масляным каналом в блоке через канавки на шейке первого подшипника распределительного вала. Из выходного отверстия зубки, имеющей малый диаметр, в момент, когда она сообщается с масляным каналом, выбрасывается струя масла, направленная на шестерни. Через канал в шейке первого подшипника распределительного вала масло из тех же канавок шейки поступает и на упорный фланец распределительного вала. Шестерня привода масляного насоса и распределителя зажигания смазывается струей масла, выбрасываемой из канала в блоке, соединенного с четвертой опорой распределительного вала, также имеющей кольцевую канавку. Стенки цилиндров смазываются брызгами масла от струи, выбрасываемой из отверстия в нижней головке шатуна при совпадении этого отверстия с каналом в шейке коленчатого вала. Все остальные детали (стержень клапана, торец клапана, ось привода масляного насоса и распределителя зажигания, кулачки распределительного вала) смазываются маслом. вытекающим из зазоров в подшипниках и разбрызгиванием движущимися деталями двигателя. Подшипники водяного насоса смазываются через отдельную масленку, установленную на его корпусе. В систему включен масляный радиатор. Масло в него поступает через штуцер, который крепит наружную трубку к блоку, предохранительный клапан и кран по резиновому шлангу. Охлажденное масло также по резиновому шлангу отводится в нижнюю часть крышки распределительных шестерен, откуда сливается в картер. На месте входа в крышку имеется перегородка, препятствующая излишнему разбрызгиванию масла. Емкость системы смазки 6 л. Масло заливается в картер через патрубок (расположен на крыше коромысел) с крышкой-фильтром для вентиляций картера. Уровень масла контролируется по меткам "П" и "О" на стержне указателя уровня. Уровень масла следует поддерживать вблизи метки "П", не превышая ее. Повышение давления масла Повышение уровня выше метки "П" нежелательно, так как кривошипные головки шатунов будут задевать за поверхность масла, вызывая образование в картере чрезмерного масляного тумана. Это вызывает забрызгивание свечей, интенсивное образование нагара на днищах поршней и стенках камеры сгорания, закоксовывание колец, дымление двигателя и повышенный расход масла. Понижение уровня масла ниже метки "О" опасно, так как при этом прекращается подача масла в систему и возможно выплавление подшипников. Необходимо иметь в виду, что для перетекания заливаемого при заправке масла из-под крышки коромысел в картер или для отекания масла, обильно разбрызганного во время работы на стенки, требуется некоторое время. Поэтому уровень масла следует проверять через несколько минут после заливки или остановки двигателя. После замены масла нужно пустить двигатель и дать ему поработать несколько минут. Спустя некоторое время проверяют уровень масла как указано выше. Сливать масло для замены нужно только на горячем двигателе. В этом случае масло имеет меньшую вязкость и хорошо стекает. При смене масла следует также слить отстой из масляного фильтра и сменить фильтрующий элемент. Рекомендуется промывать и систему через одну смену масла. Для этого после слива масла из горячего двигателя в картер заливают промывочное масло ВНИИНП-ФД, пускают двигатель и дают ему поработать с малой частотой вращения 10 минут. Затем сливают промывочное масло, заменяют фильтрующий элемент и заливают свежее масло согласно карте смазки. Давление в системе смазки при средних скоростях движения автомобиля (примерно 50 км/ч) и выключенном масляном радиаторе должно быть 2-4 кгс/см''. Оно может повыситься на непрогретом двигателе до 4,5 кгс/см' и упасть в жаркую погоду до 1,5 кгс/см'. Уменьшение давления масла при средней частоте вращения ниже 1 кгс/см'' и при малой частоте вращения холостого хода ниже 0,5 кгс/см'' свидетельствует о неисправностях в системе смазки или о чрезмерном износе подшипников коленчатого и распределительного валов. Дальнейшая эксплуатация двигателя в этих условиях должна быть прекращена. Давление масла определяется указателем на щитке приборов, датчик которого ввернут в корпус масляного фильтра. Кроме этого. система снабжена сигнальной лампой аварийного давления масла, датчик которого ввернут в отверстие в нижней части фильтра. Сигнальная лампа находится на панели приборов, светится красным светом при понижении давления в системе ниже 0,4-0,9 кгс/см'. Эксплуатировать автомобиль со светящейся лампой аварийного давления масла нельзя. Допустимо лишь кратковременное свечение лампы при малой частоте вращения холостого хода. Если система исправна, то при некотором повышении частоты вращения лампа гаснет. Некоторые неисправности системы смазки. Повышенное давление масла. Причиной является засорение и заедание плунжера редукционного клапана в закрытом положении. Для устранения этой неисправности надо снять масляный картер, удалить удерживающий пружину шплинт, удалить шайбу и шплинт и, пользуясь деревянной палочкой, вытащить плунжер. Промыть детали, вычистить гнездо в крышке насоса и поставить все детали на место. Пониженное давление масла при низкой и средней частотах вращения коленчатого вала двигателя. Причиной этой неисправности может быть засорение и заедание плунжера редукционного клапана в открытом положении, устраняется чисткой гнезда клапана. Понижение давления масла Пониженное давление масла при всех частотах вращения коленчатого вала двигателя. Причин может быть несколько. Может быть неисправен датчик или указатель давления масла. Определяется неисправность контролем давления манометром, подключаемым на место датчика давления. Неисправные приборы заменить. Причиной также может быть перегрев двигателя. При изношенных подшипниках коленчатого вала и распределительного вала давление также будет низким. В этом случае следует заменить изношенные детали. Пружина редукционного клапана во время работы двигателя постоянно вибрирует. Это вызывает ее износ и падение давления масла. В этом случае следует пружину заменить новой. Причиной падения давления масла может служить износ торцов шестерен масляного насоса. Устраняется заменой прокладки между крышкой насоса и его корпусом на более тонкую. При сборке следует проверить легкость вращения шестерен насоса. Повышенный расход масла. Причиной может быть износ поршневых колец. Их надо заменить. Расход также повышается при неисправных, изношенных сальниках, неплотностях соединений. Эта неисправность обнаруживается внешним осмотром двигателя и состоянием пола после ночной стоянки по наличию на полу свежих масляных пятен. При износе направляющих втулок и стержней клапанов, разрушении маслоотражательного колпачка на впускных клапанах также увеличивается расход масла. Устраняется заменой изношенных и разрушенных деталей. При засорении вытяжной трубы и фильтра вентиляции картера давление в картере увеличивается. Это вызывает выдавливанием масла через сальники и неплотности соединений, а также повышенный расход масла через кольца. Устраняется прочисткой и промывкой вытяжной трубы и промывкой фильтра. Заключение В ходе исследования выявлены неисправности системы охлаждения и смазки, и меры по их устранению. Исправная работа систем смазки и охлаждения двигателя гарантирует его надежную, долговечную и экономичную эксплуатацию. Система жидкостного охлаждения позволяет равномерно забирать тепло у всех узлов двигателя, независимо от тепловых нагрузок. Двигатель водяного охлаждения является менее шумным относительно двигателя с воздушным охлаждением, менее склонен к детонации, быстрее разогревается при запуске. Система охлаждения двигателя автомобиля предназначена для отвода от деталей двигателя лишнего тепла и передачи его окружающему воздуху, благодаря чему создается определенный температурный режим, при котором двигатель не перегревается и не переохлаждается. Система охлаждения поглощает 25-35% тепла, выделяющегося во время сгорания топлива. Температура воды, находящейся в рубашке блока цилиндров, должна быть в пределах 80-90° С. Этот температурный режим является наивыгоднейшим, обеспечивающим нормальную работу двигателя, и он не должен изменяться в зависимости от температуры окружающего воздуха и нагрузки двигателя. Если двигатель не охлаждать, то газы, имеющие высокую температуру,сильно нагревают детали двигателя и они расширяются. Масло на цилиндрах и поршнях выгорает, их трение и износ возрастают, а от чрезмерного расширения деталей происходит заклинивание поршней в цилиндрах двигателя, и двигатель тможет выйти из строя. Чтобы избежать отрицательных явлений, вызываемых перегревом двигателя, его необходимо охлаждать. Однако чрезмерное охлаждение двигателя вредно отражается на его работе.При переохлаждении двигателя на стенках цилиндров конденсируются пары топлива (бензина), смывая смазку, разжижают масло в картере. В этих условиях происходит интенсивный износ поршневых колец, поршней, цилиндров и снижается экономичность и мощность двигателя.Нормальная работа системы охлаждения способствует получению наибольшей мощности, снижению расхода топлива и увеличению срока службы двигателя без ремонта. Двигатель автомобиля представляет собой сложный агрегат, состоящий из множества деталей и узлов, часть их которых - трущиеся. Несмотря на то, что поверхности всех обрабатываются, на скользящих них, тем деталей не при менее, изготовлении остаются тщательно невидимые глазу шероховатости, из-за которых возрастает сила трения. Трение, в свою очередь, приводит к сильному нагреву и увеличенному износу деталей. Для предотвращения данного явления предназначена система смазки двигателя. Масло создает тонкую пленку на поверхностях деталей, в результате чего они легко скользят. Автоматическая система смазки позволяет обеспечить равномерное смазывание трущихся деталей, предотвратить простой спецтехники для проведения смазочных работ, исключить влияние человеческого фактора, продлить срок службы подшипников подвижных частей и более экономно расходовать смазочный материал. Давление масла в системе - самый важный параметр, характеризующий состояние элементов системы и качество (вязкость) масла, а также и состояние кривошипно-шатунного механизма.При эксплуатации проверяют состояние привода вентилятора, термостата, герметичность системы охлаждения и состояние клапанов в пробке радиатора. Масло после слива необходимо собирать для последующей переработки и повторного применения, что дает большую экономию. Отработавшие масла необходимо хранить отдельно по маркам, не допуская их смешивания. Два раза в год промыть систему смазки двигателя и заменить сорт масла в зависимости от времени года. При подготовке к зимней эксплуатации отключить масляный радиатор. Своевременное устранение неисправностей и качественное выполнение технического обслуживания подвижного состава обеспечивает предупреждение повышенного износа деталей, узлов и агрегатов автомобилей, увеличение межремонтных пробегов, продолжительности работы сокращение автомобиля затрат в на ремонт, увеличение течение суток, повышение производительности, снижение себестоимости перевозок и обеспечение безотказной и безопасной работы. Список используемых источников 1. Барашков И.В. Бригадная организация технического обслуживания и ремонта автомобилей. - М.: Транспорт, 2010г. 2. Барун В.Н., Азаматов Р.А., Машков Е.А. и др. Автомобили ГАЗ: Техническое обслуживание и ремонт. - 2-е изд., перераб. и доп. - М.: Транспорт, 2009г. - 325 с., ил., табл. 3. Боровских Ю. И., Буралев Ю. В., Морозов К. А., Никифоров В. М. "Техническое обслуживание и ремонт автомобиля" МП 2010г. 4. Буралёв Ю.В. и др. Устройство, обслуживание и ремонт топливной аппаратуры автомобилей: Учебник для сред. проф.-техн. училищ / Ю.В. Буралёв, О.А. Мортиров, Е.В. Клетенников. - М.: Высш. школа, 2009г. - 256 с., ил. 5. Вахламов В.К. Техника автомобильного транспорта. − М.: "Академия", 2011г. 6. Грибков В.М., Карпекин П.А. Справочник по оборудованию для технического обслуживания и текущего ремонта автомобилей. - М.: Россельхозиздат, 2009г. - 224с. 7. Лауш П.В. Практикум по техническому обслуживанию и ремонту машин. Агропромиздат, 2009 г. 8. Липкинд А.Г., Гринберг П.И., Ильин А.И. Ремонт автомобиля. Транспорт, 2010 г. 9. Макиенко Н. И. "Общий курс слесарного дела" Москва 2010г. 10. Машков Е.А. Техническое обслуживание и ремонт автомобилей /Иллюстрированное издание-Издательство "Третий Рим", 2011г-88с. . Осыко В.В. и др. Устройство и эксплуатация автомобиля:Учебное пособие / Осыков В.В., Петриченко И.Я., Алленов Ю.А., Цветков В.Н., Лысов М.А.-М.: Патриот, 2010г.-351 с.: ил. 12. Роговцев В. Л., Пузанков А. Г., Олдфильд В. Д. "Устройство и эксплуатация автотранспортных средств" МП 2009г. 13. Румянцев С. И., Бодлев А. Г., Бойко Н. Г. "Ремонт автомобилей" МП 2009г. . Сарбаев В.И. Техническое обслуживание и ремонт автомобилей. − Ростов н/Д: "Феникс", 2011г. 15. Титунин Б.А.. Ремонт автомобилей КамАЗ. - 2-е изд., перераб. и доп. - М.: Агропромиздат, 2010г. - 320 с., ил.