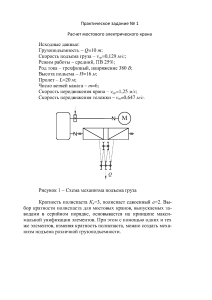

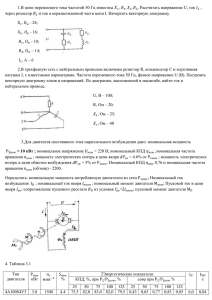

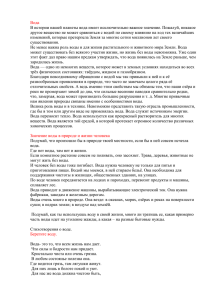

1 ВВЕДЕНИЕ В настоящее время в Республике Беларусь эксплуатируется около 2000 тысяч башенных строительных кранов. Однако темпы обновления подъемнотранспортного оборудования в последние годы находились на крайне низком уровне, значительная часть парка грузоподъемных кранов выработала свой ресурс и требует замены, капитального ремонта или модернизации. Применение частотно-регулируемого привода позволяет повысить надежность работы электрооборудования крана, снизить механический износ и увеличить производительность. В данном дипломном проекте рассматривается автоматизированный электропривод механизма главного подъема башенного строительного крана типа КБМ-401П, предназначен для строительно-монтажных работ жилых и административных зданий и сооружений с массой монтируемых элементов до 10 т. Задачей данного автоматизированного дипломного проекта является изучение электропривода механизма главного подъема башенного строительного крана типа КБМ-401П, анализ технологического процесса, определение путей повышения эффективности установки на основе модернизации системы электропривода, автоматизация установки, введение технологических обратных связей. Для выполнения проекта необходимо осуществить выбор системы электропривода, сформулировать требования, предложить техническое математическую и обоснование выбора имитационную модели электропривода крана-штабелёра. системы, разработать автоматизированного 2 1 АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОМЫШЛЕННОЙ УСТАНОВКИ И ФОРМИРОВАНИЕ ТРЕБОВАНИЙ К АВТОМАТИЗИРОВАННОМУ ЭЛЕКТРОПРИВОДУ 1.1 Описание промышленной установки В дипломном проекте будем рассматривать автоматизированный электропривод механизма главного подъема башенного строительного крана типа КБМ-401П - башенный подъёмный кран модульного типа, самоходный, на рельсовом ходу, полноповоротный, предназначен для строительномонтажных работ жилых и административных зданий и сооружений с массой монтируемых элементов до 10 т. Башенный кран модульной системы КБМ-401П с балочной стрелой состоит из следующих частей. Ходовые тележки - представляют собой двухколёсные тележки, с приводом на одно колесо. Конструкция аналогична типовым «унифицированным крановым тележкам» (с грузовым моментом до 200 т∙м). Все четыре тележки являются ведущими и имеют электропривод с частотным преобразователем, а также противоугонные захваты. Ходовая рама - выполнена в виде сборно-разборной конструкции. В рабочем положении представляет Х-образную форму. Состоит из кольцевой рамы, к которой прикреплены съёмные балки-флюгеры, опирающиеся на шкворни ходовых тележек крана. Все балки выполнены сварными и имеют коробчатое сечение. Поворотная платформа - выполнена в виде плоской конструкции. Поворотный механизм представляет собой два поворотных круга и крепится в вильчатых опорах платформы. При монтаже на поворотную платформу устанавливаются основные грузоподъёмные механизмы крана - стреловая и грузовая лебёдки. На задних поперечных балках платформы уложены 3 главные плиты противовеса крана. Также на платформе располагаются шкафы электрооборудования. На специальные кронштейны платформы устанавливают портал. С порталом платформа соединяется тягами и телескопическими подкосами. Портал - представляет собой двухъярусную рамную конструкцию, предназначенную для увеличения высоты крана в процессе монтажа, а также в процессе эксплуатации. Конструкция имеет проём с разворачиваемыми диагональными балками для прохода секций. В проём при монтаже устанавливается люлька с роликами, предназначенная для монтажа и демонтажа секций. Верхний и нижний ярус оснащены монтажными роликами, а также отводными замками с крючками и монтажными цепями. На нижней раме, представляющей собой коробчатую балку, портала установлены съёмные диагональные балки. На верхней обвязке портала имеются крепления монтажной стойки, тяги которой соединяются с проушинами оголовка. На оси верхней рамы портала расположена съёмная клиновая обойма коуша. Верхняя секция и кабина управления - представляет собой конструкцию из металлических труб. Конструкцией предусмотрен проём, в который устанавливается на механизм выдвижения съёмная кабина. Механизм выдвижения имеет два положения - рабочее и монтажное. В более поздних моделях кабина управления выполнена выносной. Оголовок - представляет собой ферму из трубчатых элементов. Оголовок соединён с верхней секцией крана и имеет съёмные площадки для обслуживания. Стрела - представляет собой ферму треугольного сечения. Состоит из состыковываемых секций: головной, корневой и промежуточных. Стрела имеет проушины для крепления при помощи тяги к оголовку крана. В зависимости от исполнения крана, могут применяться стрелы двух типов. Балочная стрела представляет собой сборную двухпоясную металлоконструкцию-ферму, верхний пояс которой выполнен из труб, 4 нижний - из неравных уголков. Внутри фермы имеется ограждённый настил, предназначенный для прохода к механизмам. На балке головной секции расположены роликовые опоры. Балочная стрела может быть установлена либо горизонтально, либо под углом до 30 °. Перезапасовка канатов производится автоматически при переводе стрелы из горизонтального положения в наклонное (под углом 30 °) и обратно. Вдоль стрелы нижнего пояса стрелы перемещается грузовая тележка, оборудованная площадкой для обслуживания. По нижним ярусам балочной стрелы перемещается грузовая тележка с крюковой обоймой. Грузовые тележки используются двух типов (в зависимости от исполнения). Крюковая подвеска - представляет собой двухосную подвеску. Крюк – однорогий, кованый. Подъёмная стрела. Представляет собой металлоконструкцию-ферму треугольного сечения, с установленными блоками и съёмной распоркой с подкосом и тягой. Стрела может быть установлена под углом до 65 °. В зависимости от длины (до 20 м), стрела дополнительно может быть оснащена оттяжками. Электрооборудование, в зависимости от исполнения крана по приводу, состоит из электродвигателей постоянного и переменного тока, блоков пускорегулирующих резисторов, электромагнитных тормозов, пусковой и защитной низковольтной аппаратуры, пультов управления, конечных выключателей, изделий для освещения, обогрева, вентиляции, аппаратуры для сигнализации, контроля и защиты перечисленных в перечнях элементов схем электрических. Напряжение на зажимах электродвигателей и в цепях управления ими при всех режимах работы электрооборудования крана должно быть не ниже 85% номинального. Для подключения крана к источнику питания используется четырехжильный гибкий кабель длиной 50 м, который подключается к кольцам токоприемника кабельного барабана. 5 Рисунок 1 – Башенный кран модульной системы КБМ-401П с балочной стрелой Электрооборудование собственных нужд крана (освещение, обогрев кабины, сигнализация, приборы) питается напряжением 220В. Для ремонтного освещения предусмотрен понижающий трансформатор 220/12В, к которому подсоединены розетки. Все органы управления механизмами крана для его работы, приборы безопасности, сигнальные лампы находятся в кабине машиниста в шкафу управления и на панелях пульта. Заземление крана осуществляется через нулевую жилу питающего кабеля. Заземление корпусов электрооборудования производится на металлоконструкцию крана специальными заземляющими проводниками. Защита электрических цепей от коротких замыканий осуществляется автоматическими выключателями. Электродвигатели с фазным ротором 6 защищены от перегрузок максимальными токовыми реле, короткозамкнутый двигатель стрелы защищен тепловым реле. Электрической схемой крана предусмотрена «нулевая» защита, исключающая возможность самопроизвольного включения приводов и аппаратов при внезапном появлении напряжения после его исчезновения. Это обеспечивается блок-контактами линейного контактора и специальной схемой цепей нулевой защиты. Таблица 1 – Технические характеристики КБМ-401П Параметры и их значения № исполнений Грузовой момент, тм Максимальная грузоподъемность, т 00 160 01 200 02 03 Максимальная высота подъема, м Максимальный вылет, м Вылет при максимальной грузоподъемности м Грузоподъемность на максимальном вылете, т Количество секций башни Ветровой район эксплуатации по ГОСТ 145177 Горизонтальная стрела HI Наклонная стрела (а=30°) Н2 10 47,2 57,8 25 16,0 6,0 7 I-III 10 24,8 32,9 20 20 10 3 I-VII 195 10 30,4 38,5 20 19,5 9,6 4 I-V 184 10 36 44,1 20 18,4 9,1 5 I-IV 04 184 10 41,6 49,7 20 18,4 9,1 6 I-III 05 177 10 47,2 55,3 20 17,7 8,7 7 I-III 06 170 10 52,8 60,9 20 17,0 8,3 8 I-II 07 162 10 58,4 66,5 20 16,2 7,9 9 I 08 182 10 24,8 35,4 25 18,2 6,8 3 I-VI 09 167 10 30,4 41,0 25 16,7 6,3 4 I-V 10 167 10 36,0 46,6 25 16,7 6,3 5 I-IV 11 167 10 41,6 52,2 25 16,7 6,3 6 I-III 12 144 10 52,8 63,4 25 14,4 5,3 8 I-II 13 144 10 58,4 69,0 25 14,4 5,3 9 I 14 160 10 24,8 37,9 30 16,0 4,7 3 I-V 15 149 10 30,4 43,5 30 14,9 4,3 4 I-V 16 149 10 36,0 49,1 30 14,9 4,3 5 I-IV 17 139 10 41,6 54,7 30 13,9 3,9 6 I-III 18 139 10 47,2 60,3 30 13,9 3,9 7 I-III 19 129 10 52,8 65,9 30 12,9 3,3 8 I-II 20 129 10 58,4 71,5 30 12,9 3,3 9 I 21 130 10 24,8 40,4 35 13,0 3,5 3 I-V 22 130 10 30,4 46,0 35 13,0 3,5 4 I-V 23 130 10 36,0 51,6 35 13,0 3,5 5 I-IV 24 118 10 41,6 57,2 35 11,8 2,8 6 I-III 25 118 10 47,2 62,8 35 11,8 2,8 7 I-III 26 102 10 52,8 68,4 35 10,2 2,3 8 I-II 27 102 10 58,4 74,0 35 10,2 2,3 9 I 33 120 10 47,2 - 40 12,0 2,5 7 I-III 36 130 10 30,4 - 40 13,0 2,5 4 I-V 37 130 10 36,0 - 40 13,0 2,5 5 I-IV 38 120 10 41,6 - 40 12,0 2,5 6 I-III 39 100 10 52,8 - 40 10,0 2,2 8 I 7 1.2 Анализ технологического процесса промышленной установки и выбор управляемых координат электропривода Технологический цикл в себя следующие операции: 1. Стропление груза (все привода остановлены). 2. Выбор слабины троса (работает привод подъема на минимальной скорости). 3. Разгон механизма с минимальной скорости выбора слабины троса до номинальной скорости. Движение на установившейся скорости (номинальной). Торможение на подъем груза. 4. Перенос груза в горизонтальном направлении с фиксацией на заданной высоте (привод подъема выключен, работает привод горизонтального перемещения и поворота). 5. Доводка на малой скорости в зону опускания (работает механизм горизонтального перемещения на малой скорости). 6. Разгон, опускание груза на установившейся (номинальной) скорости, торможение до посадочной скорости (работает механизм подъема). 7. Посадка груза с образованием слабины троса (работает механизм подъема на малой скорости). 8. Расстропление груза (все привода отключены). 9. Разгон, подъем крюка на установившейся скорости, торможение (работает механизм подъема на максимальной скорости). 10.Удержание крюка на заданной высоте, горизонтальное перемещение, вовзврат в точку загрузки (работает механизмов перемещения, поворота). 11.Разгон вниз с максимальной скоростью, торможение до посадочной скорости (работает механизм подъема). 12.Опускание крюка на посадочной скорости в зону стропления. 8 1.3 Формирование требований к автоматизированному электроприводу Когда производишь выбор структуры электропривода, то учитываешь особенности технологического процесса, требования надежности, гибкости в управлении, удобства наладки. К электроприводу механизма подъема башенного крана, который управляется оператором, предъявляются жесткие требования к простоте эксплуатации и надежности, при обеспечении необходимого диапазона регулирования скорости. Диапазон регулирования при подъеме и опускании номинального груза определяется минимальной скоростью при посадке грузов. Величина этого диапазона зависит от технологического процесса и номинальной грузоподъемности крана. Так, для крана грузоподъемностью 10 тонн среднего режима работы, диапазон регулирования D 10:1, при этом при подъёме и опускании пустого крюка скорость должна быть в 1,5-2 раза больше, чем скорость при подъёме номинального груза. Важным требованием для электропривода является плавное изменение скорости в переходном процессе, что резко снижает рывок и, следовательно, уменьшает амплитуду раскачивания груза. Для качественного выполнения подъема, спуска и перемещения грузов электропривод кранового механизма подъема должен удовлетворять следующим требованиям: 1. обладать достаточным быстродействием при изменениях скорости и обеспечивать регулирование скорости в диапазоне, необходимых оператору для успешного управления перемещениям рабочего органа с требуемой точностью; 2. обеспечение определенного диапазона изменения моментов двигателя (как при подъеме, так и при спуске), зависящего главным образом от возможного диапазона изменения статических моментов сопротивления механизма; 3. иметь жесткие механические характеристики, особенно регулировочные, чтобы величина скорости мало зависела от нагрузки; 4. ограничение ускорений до допустимых пределов при минимальной длительности переходных процессов. 9 5. обеспечивать реверсирование электропривода и обеспечение его работы как в двигательном, так и в тормозном режиме; 6. на первых положениях подъема двигатель должен развивать такой пусковой момент, чтобы исключалась самовозврат спуска груза при напряжении питающей сети 90% номинального и в то же время желательная минимальная скорость составляла при наименьшей нагрузке не более 30% номинального значения. 7. положениям малой и посадочной скоростей должны соответствовать скорости, мало изменяющиеся от нагрузки, с тем, чтобы оператор мог, не наблюдая за грузом, обеспечить его безопасную (точную) посадку и подъем; 8. при выключенном электроприводе подъема, должен существовать контур динамического торможения, обеспечивающий в случае выхода из строя механического тормоза медленное опускание груза; 9. движение груза должно происходить только в направлении, устанавливаемом оператором, даже при неисправностях в схеме, если условие не выполняется, то груз остается неподвижным. Первым из них является обязательное наличие в конструкции механической части тормоза так называемого "нормально замкнутого типа", т.е. при отключенном приводе механизм должен быть всегда заторможен. Тормоз должен обладать достаточным запасом тормозного момента, называемым "коэффициентом запаса торможения". Вторым требованием является обязательное обеспечение опускания груза только работающим электродвигателем. Указанные требования определяют схемные решения, и построение силового канала электропривода механизма подъема с преобразователем частоты: электропривод должен обеспечивать достаточный запас пускового момента при максимальной допустимой нагрузке и максимальном допустимом снижении питающего напряжения; растормаживание механического тормоза должно производиться только после того, как электропривод разовьет пусковой момент достаточный для подъема груза; 10 срабатывание любой защиты электропривода должно приводить к отключению электропривода с затормаживанием механическим тормозом; преобразователь частоты должен быть оборудован устройством рекуперации или рассеяния энергии торможения (тормозной резистор) с мощностью, достаточной для обеспечения опускания груза максимальной допустимой массы на номинальной скорости. 11 2 ПРОЕКТИРОВАНИЕ ФУНКЦИОНАЛЬНОЙ СХЕМЫ АВТОМАТИЗИРОВАННОГО ЭЛЕКТРОПРИВОДА 2.1 Обзор систем электропривода, применяемых в промышленной установке Для автоматизированного электропривода механизма подъема башенного крана применяются следующая система электропривода. Система с двумя двигателями переменного тока. Основной двигатель с фазным ротором, вспомогательный – двухскоростной короткозамкнутый. Регулирование скорости привода на подъеме осуществляется изменением величины сопротивления цепи ротора основного двигателя, при этом на первой позиции контроллера одновременно с основным двигателем включён вспомогательный на обмотку малой скорости. Совместная работа двух двигателей позволяет получить малую скорость подъема во всем диапазоне грузов. При опускании грузов посадочная скорость получается включением основного двигателя в режим динамического торможения самовозбуждения с различными по величине сопротивления цепи ротора. На второй позиции контроллера одновременно с основным включается вспомогательный двигатель для обеспечения малой скорости спуска холостого крюка в тех случаях, когда вес крюковой подвески недостаточен для преодоления потерь в редукторе и блоках канатной системы. Кроме того, лебедка позволяет получить повышенную скорость подъемаспуска холостого крюка и малых грузов включением вспомогательного двигателя на обмотку большой скорости при выключенном основном двигателе. 12 2.2 Выбор рациональной системы электропривода Выбор системы управления преобразователь частоты - асинхронный двигатель с короткозамкнутым ротором обусловлен тем, что в современных системах ПЧ резистивное торможение применяется при мощностях АД вплоть до нескольких сотен киловатт. Обусловлено это, в первую очередь, большой надежностью резистивного торможения по сравнению с рекуперативным, что особенно важно в грузоподъемных механизмах. Кроме этого, современный преобразователь АИН-ШИМ имеет КПД около 98% при частоте переключений (3-5) кГц для IGBT трехфазного инвертора на 400В. Общий КПД преобразователя частоты составляет (95-97)%, что превышает КПД асинхронных двигателей. Кривые выходного напряжения, тока, магнитного потока АД в системе ПЧИН-АД имеют высокое качество, то есть малое содержание низкочастотных гармоник. Данная структура преобразователя частоты позволяет с помощью системы управления регулировать скорость стандартных асинхронных двигателей в диапазоне мощностей (0,1-100)кВт без обратной связи по скорости. Потери мощности в АД увеличиваются в среднем на (5-10) % по сравнению с питанием от синусоидальной сети. Поэтому, при использовании независимого охлаждения, можно не завышать габаритную мощность двигателей. Исходя из вышесказанного можно сделать вывод, что структура ПЧ - АД совместно со стандартными асинхронными двигателями останется одной из главных и в будущем. Выбор системы осуществляется на электропривода основе анализа для крановых механизмов сравнительных показателей. Экономическая оценка систем электропривода должна базироваться на принципе минимальных расходов, связанных с первоначальными затратами, эксплуатационными затратами на ремонт, а также затратами энергии, потребляемой из сети на разгон и торможение крановых механизмов за период эксплуатации до капитального ремонта. 13 Экономическая оценка может быть осуществлена расчетом по определённой методике. Выбирается система, обладающая наилучшими экономическими показателями. Если экономические показатели сравниваемых систем близки (расхождение не превышает 15%), то производится дополнительная оценка по массогабаритным показателям и условиям размещения электрооборудования. Существенным требованием к электроприводу механизма подъёма является обеспечение надежного торможения при действии активного момента нагрузки. При этом, в целях энергосбережения, целесообразно применять рекуперативное торможение. 14 2.3 Проектирование функциональной схемы автоматизированного электропривода Функциональная схема автоматизированного электропривода механизма главного подъема башенного строительного крана типа КБМ401П представлена на рис. 2.3.1. Рисунок 2.3.1 - Функциональная схема автоматизированного электропривода механизма главного подъема башенного строительного крана типа КБМ-401П Перечень элементов на функциональной схеме: ПЧ – преобразователь частоты; М – асинхронный двигатель с короткозамкнутым ротором; ПМ – передаточный механизм; РО – рабочий орган; ПТ – привод тормоза; КМ – контактор тормоза; К - контроллер; ДА – датчик азимута; ДСВ – датчик скорости ветра; ДВ – датчик вылета; ДП – датчик пути; ДТ – датчик тока; П – питание; ТП – тормозной прерыватель; Rт – тормозной резистор; L1 – входной дроссель; 15 QF – автоматический выключатель. Для формирования контуров тока служат регуляторы тока РТX и РТY, а так же датчик тока, измеряющий мгновенные значения фазных токов i1A, i1B в фазах А и В. эти сигналы преобразуются функциональным преобразователем ПК1 в ортогональную неподвижную систему координат α, β в соответствии с выражениями i1 i1A 3 ; 2 i 2i1B . i1 1A 2 Сформированные в ПК1 сигналы i1α и i1β поступают в координатный преобразователь ПК2, где преобразуются величины токов i1x, i1y во вращающейся со скоростью ωk ортогональной системе координат x, y. В координатный преобразователь ПК2 поступает также сигнал, пропорциональный углу θ0. Этот угол, полученный интегрированием скорости ωk, представляет собой угол между вектором потокосцепления и осью α неподвижной системы координат α, β. По значению угла θ 0 осуществляется координатное преобразование из координат α, β в систему координат x, y путём векторного поворота: i1x i1 cos 0 i1 sin 0 ; i1y i1 sin 0 i1 cos 0 . Сигнал обратной связи по скорости ротора ω получается на выходе датчика скорости BR. Для формирования сигнала обратной связи по потокосцеплению Ψ2 используется косвенный метод его оценки на основании величины i1x. 16 На выходе регуляторов тока РТX и РТY формируются сигналы управления инвертором Ux, Uy. В устройстве векторного поворота ПК3 они преобразуются в неподвижную систему координат: u u x cos 0 u y sin 0 ; u u x sin 0 u y cos 0 . Полученные сигналы управления Uα, Uβ преобразуются устройством ПК4 в трёхфазную систему сигналов управления инвертором: Рис.4.2. Функциональная схема электропривода. 17 3 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ 3.1 Анализ кинематической схемы механизма и определение ее параметров. Составление математической модели механической части электропривода и определение ее параметров Технические данные к проекту: - номинальная грузоподъемность – mгр 10000 кг ; - масса крюка − mk 250 кг ; - высота подъема – Н 45 м ; - номинальная скорость – vном 0,5 м / с ; - максимальная скорость – vмакс 0,8 м / с ; - посадочная скорость – vпос 0, 08 м / с ; - диаметр барабана – Dб 0,8 м ; - кратность полиспаста – i 2 ; - номинальный к.п.д. передачи − ном 9 % ; - передаточное число редуктора − j 40 ; - продолжительность включения ПВ = 40%; На рис. 3.1.1 приведена кинематическая схема механизма подъема грузовой лебедки башенного крана, состоящая из двигателя 1, тормоза 2, привода тормоза 3, тормозного шкива 4, редуктора 5 и барабана лебедки 7, на который наматывается канат с крюком 8 для подъема груза. Редуктор соединен с барабаном лебедкой при помощи муфты 6. Для осуществления безопасной работы механизмы подъема снабжаются тормозами, которые с целью уменьшения тормозного момента располагают на быстроходном валу механизма. 18 Рисунок 3.1.1 – Кинематическая схема механизма подъема грузовой лебедки башенного крана 1 - электродвигатель; 2 - тормоз, 3 - привод тормоза, 4 –тормозной шкив, 5 - редуктор; 6 – муфта, 7 - барабан; 8 - крюковая подвеска. Механическая часть электропривода (ЭП) состоит из движущейся части электродвигателя, редуктора и рабочего органа. Приведенная схема наглядно отражает то положение, что механическая часть ЭП представляет собой систему связанных масс, движущихся с различными скоростями 19 вращательно и поступательно. В нагруженном состоянии элементы системы (валы, опоры, зубчатые зацепления, транспортерная лента и т.п.) деформируются, так как механические связи не являются абсолютно жесткими. При изменениях нагрузки массы имеют возможность взаимного перемещения, которое при данном приращении нагрузки определяется жесткостью связи. Для анализа движения механической части ЭП осуществляется переход от реальной кинематической схемы к расчетной, с которой массы и моменты инерции движущихся элементов и их жесткости, а так же силы и моменты, действующие на эти элементы, заменены эквивалентными величинами, приведенными к одной и той же скорости. Процесс перехода к расчетным схемам обычно называют приведением, а сами величины приведенными. Обычно оказывается удобным и целесообразным осуществлять приведение к скорости электродвигателя. Это бывает в тех случаях, когда параметры системы таковы, что влияние упругих связей незначительно, или при решении задач, в некоторых с этим влиянием можно не считаться, механическая часть представляется простейшей расчетной схемой, не учитывающей влияние упругих связей, – жестким приведенным звеном. В этих случаях многомассовая механическая часть ЭП заменяется одной эквивалентной массой с моментом инерции J , на которую воздействуют электромагнитный момент двигателя M и суммарный приведенный к валу двигателя момент нагрузки M C . Момент нагрузки MC включает в себя все внешние силы, приложенные к механической системе, кроме момента двигателя M . В случае приведения к валу двигателя, суммарный приведенный момент инерции ЭП J может быть выражен общей формулой: J J дв J муф где Jм m 2 . 2 j J дв – момент инерции ротора двигателя; 20 – коэффициент, учитывающий момент инерции вращающихся частей передаточного механизма ( = 1,1 1,3 если не известен Iмуф); J муф – момент инерции соединительной муфты и других частей; J м – момент инерции вращающихся частей механизма; m – масса поступательно движущихся частей механизма; – радиус приведения. Определим радиус приведения поступательного движения к вращательному: Dб 0,8 5 103 м / рад. 2 i j p 2 2 40 (3.1.1) 21 3.2 Расчет нагрузок, построение механической характеристики М МЕХ f ( ) и нагрузочной диаграммы механизма M МЕХ f (t ) Чтобы рассчитать нагрузки, необходимо найти статический момент, который определяется из выражения: МС = −Ммех . Момент механизма определяется по формуле: Ммех = Мпол + ∆М, где Мпол – полезный момент, создается силами тяжести; ∆М – момент потерь, который создается в кинематической цепи, при помощи сил трения. Потери состоят из постоянной и переменной составляющей, и определяются через следующие соотношения: ∆М = ∆М0 + ∆Мпер ; |∆М0 | = а|Мгр.н |; |∆Мпер | = 𝑏|Мгр |; ∆М = а|Мгр.н | + 𝑏|Мгр |; 𝑏 = ɤ; а 1 𝜂кц = . 1+𝑎+𝑏 Определим параметры a и b, зная из начальных данных, что ɤ=1,5: 𝑏 = 1,5 => 𝑏 = 1,5𝑎; а 1 𝜂кц = ; 1 + ɣ ∙ (𝑎 + 1) 𝜂кц + ɣ ∙ 𝜂кц ∙ (𝑎 + 1) = 1; а= (1 − 𝜂кц ) ; (ɣ + 1) ∙ 𝜂кц 22 𝑎= (1 − 0,9) = 0,044; (1,5 + 1) ∙ 0,9 𝑏 = 0,044 ∙ 1,5 = 0,067. Выведем конечную формулу для определения потерь ∆М: ∆М = 0,044|Мгрн | + 0,067|Мгр |. Для определения Мгр будем пользоваться следующей формулой: Мгр = (𝐺гр + 𝐺кр ) ∙ 𝐷б . 2∙𝑖∙𝑗 Определим моменты груза и крюка: (10000 + 250) ∙ 9.81 ∙ 0,8 = 502,8 Нм; 2 ∙ 2 ∙ 40 250 ∙ 9,81 ∙ 0,8 Мкр = = 12,3 Нм. 2 ∙ 2 ∙ 40 Механическая характеристика башенного крана грузовой лебедки – это Мгр = активный момент создаваемый силой тяжестью груза. Направление его действия не зависит от направления движения электропривода. Для построения механической характеристики механизма необходимо найти момент создаваемый грузом. Механическая характеристика механизма приведена на рисунке 3.2.1. 23 рад/с w 120 Мгр 100 80 60 40 20 0 0 200 400 600 800 Mмех 1000Н*м Рисунок 3.2.1 – Механическая характеристика механизма При расчёте нагрузок вычисленные моменты примут другие значения в зависимости от того, поднимется ли груз или опускается, а также от того, какой ηзагр. Момент груза при подъеме/опускании: 𝑘зг.гр = 𝜂(𝑘зг.гр ) = Мгр 502,8 = = 1; Мгр.н 502,8 1 1 = = 0,9; 𝑘зг.гр + 𝑎 + 𝑘зг.гр ∙ 𝑏 1 + 0,044 + 1 ∙ 0,067 Мгр ↑= Мгр ↓= Мгр ∙ (2 − Мгр 𝜂(𝑘зг.гр ) 1 𝜂(𝑘зг.гр ) = 502,8 = 558,6 Нм; 0,9 ) = 502,8 ∙ (2 − 1 ) = 446,9 Нм; 0,9 Момент груза при подъеме/опускании: 𝑘зг.кр = Мкр 12,3 = = 0,024; Мгр.н 502,8 24 𝜂(𝑘зг.кр ) = 1 1 = = 0,2; 𝑘зг.кр + 𝑎 + 𝑘зг.кр ∙ 𝑏 0,024 + 0,044 + 0,024 ∙ 0,067 Мкр ↑= Мкр 𝜂(𝑘зг.кр ) Мкр ↓= Мкр ∙ (2 − 12,3 = 62,7 Нм; 0,2 = 1 𝜂(𝑘зг.кр ) ) = 12,3 ∙ (2 − 1 ) = −38,2 Нм. 0,2 Определим механические моменты, учитывая правила знаков: ∆М = −|∆М|𝑠𝑖𝑔𝑛 𝜐 𝑠𝑖𝑔𝑛 Мпол = −1 Ммех.кр. ↓= +38,2 + (0,044 ∙ 12,3 + 0,067 ∙ |−38,2|) = 41,2 Нм; Ммех.кр. ↑= −62,7 − (0,044 ∙ 12,3 + 0,067 ∙ 62,7) = −67,4 Нм; Ммех.гр. ↓= −446,9 + (0,044 ∙ 502,8 + 0,067 ∙ 446,9) = −394,8 Нм; Ммех.гр. ↑= −558,6 − (0,044 ∙ 502,8 + 0,067 ∙ 558,6) = −618,2 Нм. Рассчитаем время выполнения технологических операций: t гр t гр t кр t кр H ном H макс 45 90 с; 0,5 45 56, 25 с. 0,8 Продолжительность работы за время цикла: t р t гр t кр t гр t кр 2 (90 56, 25) 292,5 с. Время цикла, при пренебрежении t П и tТ : tц tp ПВ 292,5 731, 25 с 12, 2 мин. 0, 4 Т.к. время цикла tц >10 минут, то режим работы относится для длительного режима работы с переменной нагрузкой ПВ=100%. Время пауз за цикл: t0 tц t р 731, 25 292,5 438, 75 с. По полученным результатам строим скоростную и нагрузочную диаграмму механизма подъема башенного крана при условии МС = −Ммех , представленную на рис. 3.2.2 и 3.2.2 25 Н*м Mмех 700 600 500 400 300 200 100 t 0 0 100 200 300 400 500 600 700 800 c -100 Рисунок 3.2.2 – Нагрузочная диаграмма механизма подъема м/с v 1 0,8 0,6 0,4 0,2 0 0 100 200 300 400 500 600 700 800 -0,2 -0,4 -0,6 -0,8 -1 t c Рисунок 3.2.3 – Скоростная диаграмма механизма подъема 26 3.3 Предварительный выбор двигателя по мощности Выбор двигателя для автоматизированного электропривода механизма главного подъема башенного строительного крана типа КБМ-401П произведем методом завода «Динамо» (метод эквивалентного КПД). Метод завода «Динамо» (метод эквивалентного КПД) – математический метод, построенный на основании статической работы кранов за длительный промежуток времени. Особенности метода: учитывается статистический режим работы крана; на этапе выбора двигателя учитывается нагрев; упрощение и уменьшение затрат времени на проектирование; основным параметром при выборе двигателя принят эквивалентный КПД. Методика расчета: 1. Определяется статическую мощность по перемещаемому грузу с номинальной скоростью: Рст.ном (Gгр G0 ) Vн КЦ .Н , (3.3.1) где Gгр – вес поднимаемого груза, кг; G0 – вес пустого крюка, кг. 2. Выбираем систему электропривода, категорию режима работы (КРР), тип механизма (подъем, поворот, передвижение). 3. Предварительно по таблице выбираем коэффициент термической перегрузки kт. 4. Рассчитываем предварительно номинальную мощность электродвигателя и выбираем двигатель исходя из S3, ПВ, КРР: Рном.т Рст.ном . kт (3.3.2) 5. Уточняем число пусков двигателя в час: z ' zКРР J пр ( 0 Н )2 , 1, 2 J дв 104,5 (3.3.3) 27 где zКРР – число пусков в час по КРР. 6. По монограмме определяем эквивалентный КПД ηЭКВ: ЭКВ f (СЭП, z ' ). 7. По выбранному двигателю рассчитывают фактор с учетом момента инерции привода и приведенным числом циклов. Определяют kту kту k p kохл (экв.б kдп (экв.б экв )) экв.б kэкв k зап kн где 0 н (3.3.4) , kз – коэффициент, учитывающий запаса мощности, закладываемый при проектировании электропривода, исходя из требований к его надежности; kэкв – коэффициент эквивалентной статической нагрузки; kн – коэффициент, учитывающий зависимость постоянных потерь двигателя от питающего напряжения в СУ с преобразователем; ε0 – действительная продолжительность включения электропривода; εН – номинальная относительная продолжительность включения; kр – коэффициент, учитывающий увеличение потерь на регулировочных характеристиках систем параметрического управления, kр= 1-1,2∙(εр - εрб), где εр – действительное значение продолжительности включения при регулировании; εрб – базовое значение продолжительности включения при регулировании; kо – коэффициент, учитывающий изменение соотношений между постоянными и переменными потерями и условий вентиляции при ε0 ≠ εН, определяется по экспериментальной зависимости допустимой мощности потерь в функции фактической продолжительности включений kо=f(εр); kдп – коэффициент, учитывающий влияние динамических потерь на нагрев двигателя; ηэкв.б – значение эквивалентного КПД при числе пусков равным 0; 28 ηэкв – значение эквивалентного КПД для рассчитанного числа пусков в час, определяемого по монограмме. 8. Определяем и проверяем выбранную номинальную мощность двигатель по выражению: у Рном Рст.ном , kту (3.3.5) Выбираем электродвигатель по выше приведенной методике. Определим в соответствии с (3.3.1) мощность по перемещаемому грузу с номинальной скоростью, при номинальном КПД кинематической цепи: Рст.ном 9,81 (10000 250) 0,5 55,9 кВт. 0,9 По заданию - механизм подъема, для него принята система – ПЧ-АД. Для башенного строительного крана типа КБМ-401П - режим работы механизма подъема – S (средний). Исходя из режима работы и принятой системы электропривода, находим значение коэффициента термической перегрузки, kт=1,3. Тогда согласно (3.3.2), получаем: Рном.т Рст.ном 55,9 43 кВт. kт 1,3 Двигатель выбирается по условию Pном Pном.т . 29 3.4 Выбор номинальной скорости и типоразмера двигателя. Построение характеристики M ДОП f ( ) , где мин макс Частота вращения двигателя находится по формуле: 𝑛 = 60 ∙ 𝑗 ∙ 𝜐ном 0,5 об = 60 ∙ 40 ∙ = 955,4 𝜋𝐷 3,14 ∙ 0,8 мин Выбираем двигатель АИР250S6 мощностью 45 кВт при ПВ = 40%, nном = 739,5 об/мин, со следующими техническими параметрами приведенными в табл. 3.4.1. Таблица 3.4.1 – Технические параметры двигатель АИР250S6 Рном, Тип кВТ АИР250S6 45 Sном М max ном, , cosном M % ном % 2 92,5 0,85 2,3 МП М ном М мин М ном IП I ном 2 кгм 1,5 1,4 6,5 1 Jд , Определяем суммарный момент инерции привода: 𝐽пр = 1,3 ∙ 𝐽дв + (𝑚гр + 𝑚к ) ∙ 𝜌2 = 1,3 ∙ 1 + 10250 ∙ 0,0052 = 1,56 кг ∙ м2 . По выбранному двигателю уточним число включений в час по (3.3.3). По категории режима работы механизма подъема zКРР=150 вкл/час из диапазона от 60 до 150 (при ПВ=40%): z ' zКРР 1,56 104, 7 2 ( 0 Н )2 150 ( ) 195 вкл / час. 1, 2 J дв 104,5 1, 2 1 104,5 J пр Исходя из системы электропривода и числа включений в час, определяем по монограмме эквивалентный КПД, который равен ЭКВ 0,92. Далее для нахождения коэффициента kту в соответствии с формулой (3.3.4) определим сначала, численные значения коэффициентов, входящих в данную формулу: kн = 1; kзап = 1; kэкв = 0,75; ε0 = 0,4; εр = 0,075 ; εрб=0,05; k0=1; kд = 1,25; ηэкв.б = 0.94 [4]. kр = 1 – 1,2∙(εр - εрб)= 1-1.2(0,075-0,05) = 0,97 30 Подставляя данные значения коэффициентов в (3.3.4), получаем: kту 0,94 1 (0,94 1, 25(0,94 0,92)) 1, 26. 0, 4 0,94 0, 75 1 1 0, 4 Уточняем номинальную мощность требуемого двигателя и проверяем его по условию теплового режима. у Рном 55,9 44, 4 кВт. 1, 26 В соответствии с (3.3.5) получаем: у Рном 44, 4 кВт Рном 45 кВт, т.к. условие выполняется, то выбранный двигатель проходит по тепловому режиму. Теперь рассчитаем параметры эквивалентной Т-образной схемы замещения по каталожным данным для номинального режима работы. Номинальный ток статора I1ном Pн 3 U нф н cos н 45000 86,7 А. 3 220 0,925 0,85 Номинальная угловая скорость электродвигателя ном 0 1 Sном 104,7 (1 0,02) 102,6 рад / c . Синхронная угловая скорость электродвигателя 0 n0 30 3,14 1000 104, 7 рад / c 30 . Номинальный момент М ном Рном ном 45000 438, 7 Н м. 102, 6 Номинальные потери мощности Рном Рном (1 ном ) ном 745000 (1 0,925) 3648, 6 Вт. 0,925 Принимаем Рмх,ном (0,02 0,1)Рном 0,06Рном 0,06 3648,6 218,9 Вт, Рдоб .2 (0, 01 0, 05)Рном 0, 03Рном 0, 03 3648, 6 109,5 Вт. 31 Момент холостого хода M0 Pмх.ном Рдоб .2 ном 218,9 109,5 3, 2 Нм. 102, 6 Электромагнитный номинальный момент М э.ном М ном М 0 438,7 3, 2 441,9 Н м. Переменные номинальные потери мощности в роторе Рпер.2ном М э.ном0 Sном 438,7 104,7 0,02 925,1 Вт. Принимаем коэффициент загрузки, соответствующий максимальному КПД, К з ,m 0,925 . Переменные номинальные потери мощности Рпер.ном Рном 3648, 6 1966,3 Вт. 2 1 kз ,m 1 0,9252 Постоянные потери мощности Рпост Рном Рпер.ном 3648, 6 1966,3 1682, 4 Вт. Переменные номинальные потери мощности в обмотках статора Pпер.1ном Рпер.ном Рпер.2 ном 1966,3 925,1 1041, 2 Вт. Активное сопротивление обмотки статора R1 Pпер.1ном 2 1ном 3I 1041, 2 0, 046 Ом. 3 86, 72 Максимальное значение электромагнитного момента М э,max m M ном М 0 2,3 438, 7 3, 2 1012, 2 Н м. Коэффициент в 3U ф2.ном Sном Рпер.2 ном 3 2202 0,02 2 R1 2 0,046 3,05 925,1 Сопротивление Z 3U ф2.ном 20 М э,max R1 3 2202 0,046 0,64 Ом. 2 104,7 1012, 2 Приведенное активное сопротивление фазы ротора 0,5Sном (в в 2 4Z 2 ) 0,5 0,02 (3,05 3,052 4 0,642 0,058 Ом. R2,0 32 Индуктивное сопротивление короткого замыкания xk ,0 Z 2 R12 0,642 0,0462 0,64 Ом. Критическое скольжение sк R2,0 Z 0, 058 0, 091. 0, 64 Коэффициент a R1 0, 046 0,8. R2,0 0, 058 Рассчитывает электромагнитный момент АД по формуле Клосса для найденных параметров и скольжения S = Sном=0,02: М ( Sном ) 2М э,max (1 aSk ) 2 1012, 2 (1 0,8 0, 091) 441,9 Н м. Sном Sk 0, 02 0, 091 2 0,8 0, 091 2aSk 0, 091 0, 02 Sk Sном Сравниваем Мэ.ном с М(Sном), находя относительную погрешность m M ( S ном ) М э.ном 441,9 441,9 100 100 0 М э.ном 441,9 что удовлетворяет точности расчета. Принимаем 0,5хк 0 0,5 0,64 0,32 Ом. х1,0 х2,0 Потери в стали РСТ Рпост (Рмех ,ном Рдоб .2 ) 3648, 6 (218,9 109,5) 1354 Ом. Ток холостого хода I 0 I1,ном 1 cos ном 86, 7 1 0,85 33, 6 А. Эквивалентное сопротивление намагничивающего контура R PСТ 1354 0, 4 Ом. 2 3I 0 3 33, 62 Синус 0 холостого хода 2 2 ( R1 R ) I 0 (0, 046 0, 4) 56, 2 sin 0 1 1 0,998. 220 U ф.ном 33 Индуктивное сопротивление намагничивающего контура х U ф.ном I0 sin 0 x1 220 0,998 0,32 6, 2 Ом. 33, 6 Расчет и построение естественной механической и электромеханической характеристик двигателя АИР250S6. При постоянных параметрах механическая характеристика асинхронного двигателя выражается известной формулой Клосса. Однако в современных асинхронных короткозамкнутых двигателях, имеющих глубокие пазы в роторе, параметры изменяются в достаточно широких пределах с изменением скольжения. Поэтому формулой Клосса можно пользоваться при скольжениях до критического. Ниже предлагается разработанная Фираго Б.И. методика расчета механических и электромеханических характеристик асинхронного короткозамкнутого двигателя при изменении скольжения от Sном до 2., Механические и электромеханические характеристики асинхронного короткозамкнутого двигателя выражаются параметрическими уравнениями: М 3U ф2 .ном I 2 0 R2 R2, э S R хk ,0 2 ( R1, э 2, э ) 2 ( ) S k1 k S U ф.ном R xк ,о 2 ( R1, э 2, э ) 2 ( ) S k1 k S I0 I1 I 22 ( )2 ; 1 k2 S 0 (1 S ). где R1, э R1 R2 ; R2 S ном ; R2, э R2,0 R2 k R2, n R2,0 1 Sном d 1 ; 1 S ном ; ; ; 34 k1 1 – kSном ; d xk ,0 xk ,п ; I 0 I1ном 1 cos ном ; E1,ном k2 E1,n 1; E1, ном (U ф.ном sin ном I1ном х1 )2 (U ф.ном cos ном I1ном R1 )2 ; E1,n (U ф.ном sin П I1,n х1 )2 (U ф.ном cos П I1,n R1 ) 2 ; Пном cos П cos ном 1I (1 ном ) ; I (1 Sном ) 1 Pпер.1ном Pном П 0, 25 0, 4 ( 1,ср 0,32); I МП ; I 1,n ; M ном I1ном R2 ,n M П 0 ; 2 3I 2 ,n I 2 ,n I 2 I 2 ,ном ; I 2 0,95I ; I 2 ном I1ном cos ном ; xk ,n zk2 ( R1 R2 ,n ) 2 ; zk U ф.ном . I 2, n Произведем расчет всех значений с помощью Microsoft Office Excel 2010. Рассчитанные значение приведены в таблице 3.4.1. Таблица 3.4.1 - Расчеты I'2ном 79,95 cosϕп 0,3034 λi2 I'2,п R'2,п 6,175 493,7 0,0942 E1,п E1,ном k2 50,58 203,2 3,017 Задаваясь ɣ1 Zk 0,285 0,446 d k1 1,507 0,99 скольжением Xk,п 0,42 k 0,52 1 S 1, sinϕп 0,9529 ΔR2 0,0368 sinϕном 0,526783 R'2,э 0,057392 I1,п 563,7 R'1,э 0,083 рассчитываем Xк,э 0,6418 ΔXk 0,2189 естественную механическую (М) и электромеханическую (I1) характеристики двигателя АИР250S6 для двигательного режима. Расчеты приведены в таблице 3.4.2. 35 Таблица 3.4.2 – Расчет естественной механических элетромеханических характеристик двигателя АИР250S6 s w, рад/с Rад, Ом Xад, Ом 0,001 104,562 0,702678 6,461388 24,11455 3,827539 33,70266 0,006 104,0387 2,787611 4,685896 142,4653 22,75179 40,07348 0,011 103,5153 2,937316 2,959668 255,7167 41,20678 52,48518 0,02 102,5733 2,241725 1,598315 441,9119 72,83407 79,42337 0,07 97,34 0,785591 0,715839 989,3895 200,7317 202,6379 0,12 92,10667 0,482061 0,654192 1047,272 266,3421 267,4811 0,17 86,87333 0,354698 0,638025 986,0323 303,1224 303,9343 0,22 81,64 0,284837 0,631532 913,8431 327,2695 327,8915 0,27 76,40667 0,240743 0,628292 852,2973 345,3168 345,8125 0,32 71,17333 0,210389 0,626447 803,3795 360,0972 360,5025 0,37 65,94 0,188223 0,625297 765,2092 372,9695 0,42 60,70667 0,171326 0,624533 735,5663 384,6465 384,9317 0,47 55,47333 0,15802 0,623999 712,6005 395,5312 0,52 50,24 0,14727 0,623612 694,8879 405,8655 406,0761 0,57 45,00667 0,138404 0,623321 681,3543 415,8024 415,9858 0,62 39,77333 0,130968 0,623099 671,1885 425,4425 425,6034 0,67 34,54 0,124641 0,622924 663,7726 434,8545 434,9966 0,72 29,30667 0,119192 0,622784 658,6312 444,0866 444,2128 0,77 24,07333 0,11445 0,622671 655,3934 453,1736 453,2863 0,82 18,84 0,110287 0,622578 653,7668 0,87 13,60667 0,106602 0,6225 0,92 8,373333 0,103317 0,622435 654,4589 479,7898 479,8723 0,97 3,14 0,100371 0,622379 656,4358 488,4973 488,5722 1 0 0,098745 0,62235 М, Нм I’2, А 462,141 I1, А 373,307 395,775 462,2421 653,5181 471,0082 471,0993 658,0658 493,69 493,7608 и 36 120 100 80 60 40 20 0 0 200 400 600 800 1000 1200 Рисунок 3.4.1 – Естественная механическая характеристика М f ( ) для двигателя АИР250S6 120 100 80 60 40 20 0 0 100 200 300 400 500 600 Рисунок 3.4.2 – Естественная электромеханическая характеристика I1 f ( ) для двигателя АИР250S6 37 Допустимый по условиям нагрева момент регулируемого самовентилируемого асинхронного электродвигателя рассчитывается исходя из уравнения теплового равновесия для данной угловой скорости ω и может быть найден по следующей формуле, которую можно получить после ряда преобразований уравнения теплового равновесия: доп a1 a2 0,5 a3 1,5 a4 2 , где доп − допустимый момент в относительных единицах; − относительная частота, а где f1ном = 50 Гц номинальная частота, а f1 - текущая частота; a1 , a2 , a3 , a4 − коэффициенты, определяемые по следующим выражениям: 1 где 0 Рном Рст.ном Рпер.ном 2 (1 0 ) Рном ; Рпер.ном 3 Рдоб .2 ; Рпер.ном 4 Рмх.ном . Рпер.ном ; o − коэффициент охлаждения при ω = 0, обычно для закрытых АД исполнения IP44-IP54, o 0,5; Pном − номинальные потери АД: ΔPμ ном − потери в обмотке статора от тока намагничивания, которые рассчитываются по формуле: Находим значения коэффициентов: a1 0,5 3648, 6 1354 0, 24; 1966,3 a2 (1 0,5) 3648, 6 0,93; 1966,3 38 a3 109,5 0, 06; 1966,3 a4 218,9 0,11. 1966,3 Подставив полученные коэффициенты, получим выражение, для нахождения допустимого момента электродвигателя в диапазоне работы. доп 0, 24 0,93 0,5 0, 06 1,5 0,11 2 . Расчеты зависимости допустимого момента от угловой скорости и график представлены в таб. 3.4.2 и на рис. 3.4.3 соответственно. Таблица 3.4.3 – Расчет зависимости допустимого момента от угловой скорости в относительных единицах μ α 0,80382963 0,89185465 0,94492826 0,97902236 1 1,01068883 1,01262071 1,00664583 f1 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 10 20 30 40 50 60 70 80 1,2 1 0,8 0,6 0,4 0,2 0 0 0,5 1 1,5 Рисунок 3.4.3 – Зависимость доп f ( ) 2 39 3.5 Построение нагрузочной диаграммы электропривода M f (t ) за цикл работы Нагрузочная предварительной способности. диаграмма проверки Для электропривода двигателя построения по нагреву нагрузочной используется и диаграммы для перегрузочной необходимо вычислить динамический момент. Сначала определим суммарный момент инерции привода в случае подъёма крюка J2 и номинального груза J1. Для того чтобы ограничить динамические нагрузки, обеспечить в механизме подъема надежное соединение каната со шкивами, а так же формирование требуемого переходного процесса – линейное ускорение механизма ограничивается, принимаем: адоп=0,5 м/с2. Допустимое угловое ускорение/замедление: доп Суммарный момент адоп 0,5 100 рад / с 2 3 5 10 инерции привода при подъеме/опускании номинального груза: 𝐽1 = 1,3 ∙ 𝐽дв + (𝑚гр + 𝑚к ) ∙ 𝜌2 = 1,3 ∙ 1 + 10250 ∙ 0,0052 = 1,56 кг ∙ м2 . Суммарный момент инерции привода при подъеме/опускании крюка: 𝐽2 = 1,3 ∙ 𝐽дв + 𝑚к ∙ 𝜌2 = 1,3 ∙ 1 + 250 ∙ 0,0052 = 1,31 кг ∙ м2 . Динамический момент электропривода при подъеме/опускании номинального груза: М дин1 J1 доп 1,56 100 156 Н м. Динамический момент электропривода при подъеме/опускании крюка: М дин 2 J 2 доп 1,31 66,7 131 Н м. На каждом интервале нагрузочной диаграммы момент двигателя будем рассчитывать по следующей формуле: М М с М дин М с J доп . 40 Статический момент определяется из выражения МС = −Ммех . Рассчитаем значения моментов на всех участках: М1 = 𝑀𝑐.гр. ↑ +𝑀дин1 = 618,2 + 156 = 774,2 Нм; М2 = 𝑀𝑐.гр. ↑= 618,2 Нм; М3 = 𝑀𝑐.гр. ↑ +𝑀дин1 = 618,2 + 156 = 774,2 Нм; М4 = 𝑀𝑐.гр. ↑= 618,2 Нм; М5 = 𝑀𝑐.гр. ↑ −𝑀дин1 = 618,2 − 156 = 462,2 Нм; М6 = 𝑀𝑐.гр. ↑= 618,2 Нм; М7 = 𝑀𝑐.гр. ↑ −𝑀дин1 = 618,2 − 156 = 462,2 Нм; М8 = 𝑀𝑐.гр. ↓ −𝑀дин1 = 394,8 − 156 = 238,8 Нм; М9 = 𝑀𝑐.гр. ↓= 394,8 Нм; М10 = 𝑀𝑐.гр. ↓ +𝑀дин1 = 394,8 + 156 = 550,8 Нм; М11 = 𝑀𝑐.гр. ↓= 394,8 Нм; М12 = 𝑀𝑐.гр. ↓ +𝑀дин1 = 394,8 + 156 = 550,8 Нм; М13 = 𝑀𝑐.кр. ↑ +𝑀дин2 = 67,4 + 131 = 198,4 Нм; М14 = 𝑀𝑐.кр. ↑= 67,4 Нм; М15 = 𝑀𝑐.кр. ↑ −𝑀дин2 = 67,4 − 131 = −63,6 Нм; М16 = 𝑀𝑐.кр. ↑= 67,4 Нм; М17 = 𝑀𝑐.кр. ↑ −𝑀дин2 = 67,4 − 131 = −63,6 Нм; М18 = 𝑀𝑐.кр. ↓ −𝑀дин2 = −41,2 − 131 = −172,2 Нм; М19 = 𝑀𝑐.кр. ↓= −41,2 Нм; М20 = 𝑀𝑐.кр. ↓ +𝑀дин2 = −41,2 + 131 = 89,8 Нм; М21 = 𝑀𝑐.кр. ↓= −41,2 Нм; М22 = 𝑀𝑐.кр. ↓ +𝑀дин2 = −41,2 + 131 = 89,8 Нм. Определим значения времени действия для каждого участка. Определим время разгона от нуля до номинальной скорости: 𝑡раз.ном = 𝜐ном 0,5 = = 1 𝑐. 𝑎 0,5 41 Определим время разгона до максимальной скорости: 𝜐макс 0,8 = = 1,6 𝑐. 𝑎 0,5 𝑡раз.макс = Определим время разгона/торможения от нуля до посадочной скорости: 𝑡пос(0) = 𝜐пос 0,08 = = 0,16 𝑐. 𝑎 0,5 Определим время разгона/торможения от посадочной до номинальной скорости: 𝑡раз.т.ном = 𝜐ном − 𝜐пос 0,5 − 0,08 = = 0,84 𝑐. 𝑎 0,5 Определим время торможения от максимальной до посадочной скорости: 𝑡т.макс = 𝜐макс − 𝜐пос 0,8 − 0,08 = = 1,44 𝑐. 𝑎 0,5 Предварительно принимаем, что на посадочной скорости будет пройдено расстояние Нпос=0,2 м: 𝑡пос.уст. = 𝐻 0,2 = = 2,5 𝑐. 𝜐пос 0,08 Определим высоту подъема за данный промежуток времени: 2 𝑎𝑡раз.ном 0,5 ∙ 12 𝐻раз.ном = = = 0,25 м; 2 2 2 𝑎𝑡раз.макс 0,5 ∙ 1,62 𝐻раз.макс = = = 0,64 м; 2 2 2 𝑎𝑡т.ном 0,5 ∙ 0,842 𝐻раз.т.ном = + 𝑣пос ∙ 𝑡раз.т.ном = + 0,08 ∙ 0,84 = 0,24 м; 2 2 2 𝑎𝑡т.макс 0,5 ∙ 1,442 𝐻т.макс = + 𝑣пос ∙ 𝑡т.макс = + 0,08 ∙ 1,44 = 0,63 м; 2 2 𝐻пос.(0) = 2 𝑎𝑡пос(0) 2 0,5 ∙ 0,162 = = 0,0064 м. 2 42 Для определения времени движения на установившейся номинальной и максимальной скорости, найдем высоту, на которую за это время поднимется груз: 𝐻гр ↑= Н − 𝐻раз.т.ном −𝐻пос − 𝐻пос.(0) − 𝐻раз.ном = = 45 − 0,24 − 0,2 − 0,0064 − 0,25 = 44,1 м; 𝐻гр ↓= Н − 𝐻раз.ном − 𝐻раз.т.ном −𝐻пос − 𝐻пос.(0) = = 45 − 0,25 − 0,24 − 0,2 − 0,0064 = 44,3 м; 𝐻кр ↓= Н − 𝐻раз.макс − 𝐻т.макс − 𝐻пос − 𝐻пос.(0) = = 45 − 0,64 − 0,63 − 0,2 − 0,0064 = 43,52 м; 𝐻кр ↑= Н − 2 ∙ 𝐻раз.макс = 45 − 2 ∙ 0,64 = 43,52 м. Определим время работы на участках с установившейся скоростью: 𝑡кр ↑= 𝐻кр ↑ 42,94 = = 54,4 𝑐; 𝜐макс 0,9 𝑡гр ↑= 𝐻гр ↑ 45,65 = = 88,2 𝑐; 𝜐ном 0,45 𝑡кр ↓= 𝐻кр ↓ 42,84 = = 54,4 𝑐; 𝜐макс 0,9 𝑡гр ↓= 𝐻гр ↓ 45,65 = = 88,6 𝑐. 𝜐ном 0,45 Определим суммарное время работы: 𝑡р = 2 ∙ (0,84 + 55,4 + 1,44 + 2,5 + 0,16) + 1 + 2 ∙ 0,16 + 3 ∙ 2,5 + +3 ∙ 1,44 + 88,6 + 88,2 = 308,35 𝑐. Строим скоростную и нагрузочную диаграмму механизма подъёма башенного крана КБМ-401П рис. 3.5.1. 43 Рисунок 3.5.1 – Нагрузочная и скоростная диаграмма механизма подъёма башенного крана КБМ-401П 44 3.6 Проверка предварительная выбранного электродвигателя по нагреву и перегрузочной способности Построенная нагрузочная диаграмма электропривода позволяет провести предварительную проверку двигателя перегрузочной способности. Электропривод работает в циклическом режиме с переменной нагрузкой. Проверку по перегрузочной способности определяют сопоставлением наибольшего электромагнитного момента в кривой М(t) с допустимым кратковременным моментом для электродвигателя по зависимости: М доп.max М ст.max J эп . где (3.6.1) М доп.maх m M ном - максимально допустимый кратковременный момент; m – кратность максимального момента; Для асинхронных двигателей следует учитывать допустимое снижение напряжения на 10%, тогда М доп. мах 0,81m M ном (3.6.2) Таким образом слагаемое, стоящее справа и слева будет равно: М ст.max J эп 618, 2 100 1,56 774, 2 Нм. М max эп 0,81 2,3 438 817,3 Нм. Согласно условия (3.6.1) бутем иметь: 817,3 774, 2 Следовательно, условие выполняется, значит двигатель по перегрузочной способности подходит. Двигатель был выбран методом эквивалентного кпд, а этот метод учитывает выбор по условиям тепловога режима, соответственно в этой главе можно не проверять двигатель по нагреву. 45 11 ОХРАНА ТРУДА 11.1 Расчет зануления в электродвигателе механизма подъема башенного крана Зануление – это преднамеренное электрическое соединение с нулевым защитным проводником металлических нетоковедущих частей, которые могут оказаться под напряжением. Принцип действия зануления – превращение замыкания на корпус в однофазное короткое замыкание (между фазным и нулевым проводником) с целью вызвать большой ток, способный обеспечить срабатывание защиты автоматически отключить поврежденное электрооборудование от питающей сети. В качестве отключающих аппаратов используются: плавкие предохранители; автоматические выключатели; магнитные пускатели и т.д. При этом необходимо учесть, что с момента возникновения аварии (замыкание на корпус) до момента автоматического отключения поврежденного оборудования от сети имеется небольшой промежуток времени, в течение которого прикосновение к корпусу опасно, так как корпус находится под напряжением Uф и отключение его от сети еще не произошло. В этот период сказывается защитная функция заземления корпуса оборудования через нулевой защитный проводник. Схема зануления требует наличия в сети следующих элементов: нулевого защитного провода; глухого заземления нейтрали источника тока; повторного заземления защитного проводника. Назначение основных элементов схемы зануления. Нулевой защитный проводник предназначен для обеспечения необходимого отключения установки значения тока путем создания для этого тока цепи с малым сопротивлением. 46 Назначение заземления нейтрали – снижения напряжения зануленных корпусов относительно земли до безопасного значения при замыкании фазы на землю. Назначение поворотного заземления нулевого защитного проводника – снижение напряжения на корпус относительно земли при замыкании фазы на корпус в случае исправной схемы и в случае обрыва нулевого защитного проводника. Согласно правилам устройства электроустановок в электроустановках напряжением до 1 кВ с глухозаземленнй нейтралью сопротивление заземляющего устройства Rо, к которому присоединены нейтрали генераторов или трансформаторов или выводы источника однофазного тока, в любое время года должно быть не более величин, указанных в таб. 11.1.1 при линейном напряжении Uл сети. Таблица 11.1.1 – Сопротивление заземляющего устройства Uл, В Rо, Ом 660 2 Общее сопротивление 380 4 растеканию заземлителей 220 8 (в том числе естественных) всех повторных заземлений нулевого рабочего провода каждой высоковольтной линии в любое время года быть не более величин указанных в таб. 11.1.2 при линейных напряжениях Uл. Таблица 11.1.2 – Сопротивление растекания заземлителей Uл, В Rн, Ом 660 15 380 30 220 60 Область применения зануления: Трехфазные четырехпроводные сети напряжением до 1 кВ с заземленной нейтралью; сети постоянного тока, если средняя точка источника заземления; Однофазные сети переменного тока с заземленным выводом. 47 Расчет зануления. Цель расчета: определить условия, при которых в схеме происходит быстрое отключение поврежденного оборудования от сети и одновременно обеспечивается безопасность прикосновения человека к занулённому корпусу в аварийный период. В соответствии с этим расчетом зануления производится в следующих направлениях: на отключающую способность; расчет заземления нейтрали; расчет повторного заземления нулевого защитного проводника. Расчет зануления на отключающую способность. Отключение поврежденной установки от питающей сети произойдет, если значение тока однофазного короткого замыкания Ik, которое искусственно создается в цепи, будет больше (или равно) значения тока срабатывания автоматического выключателя (или номинального тока плавкой вставки предохранителя Iном) и выполняется следующее условие: I k k I ном , где k - коэффициент кратности тока, выбирается в зависимости от типа защиты электроустановки. Проверяем обеспечивается ли отключающая способность зануления электродвигателя в схеме сети, показанной на рис. 11.1.1. Решение сводится к проверке соблюдения следующего условия: I k 2 I k 1. Для этого необходимо определить: наименьшее допустимое значение тока I k1 короткого замыкания, при котором произойдет срабатывание защиты и поврежденное оборудование отключится от сети; 48 действительное значение тока однофазного короткого замыкания, которое будет иметь место в схеме при возникновении аварии I k 2 Рисунок 11.1.1 – Принципиальная схема зануления Определяем величину тока: I k1 k I ном 1, 25 80 100 А, где I ном - номинальный ток плавкой вставки предохранителя электродвигателя. Определяем полное сопротивление петли «фаза-ноль»: Z П (R ф R н.з. )2 (Xф Xн.з. X П )2 (0,9 0,308) 2 (0,033 0,308 0,02) 2 1, 26 Ом, где R ф , R н.з. - активные сопротивления фазного и нулевого защитного проводников, Ом; X ф , X н.з. - внутренние индуктивные сопротивления фазного и нулевого проводников, Ом; X П - внешнее индуктивное сопротивление петли «фаза-ноль», X П 0, 02 Ом. Находим действительное значение тока однофазного короткого замыкания, проходящего в схеме в аварийном режиме: 49 Ik 2 где Uф ZТ ZП 3 220 131,5 А, 1, 237 1, 26 3 U ф - фазное напряжение, В; Z П - сопротивление петли «фаза-ноль», Ом; ZТ - полное сопротивление трансформатора, Ом. Сравниваем действительные (вычисленные) значения токов однофазного к. з. I k 2 с наименьшим, допустимым по условиям срабатывания защиты током I k1 . Условие I k 2 I k1 , (131,5 100) выполняется, значит отключающая способность системы зануления обеспечена и нулевой защитный проводник выбран правильно. Для обеспечения автоматического отключения поврежденного электрооборудования от сети необходимо увеличить ток, проходящий в схеме в аварийном режиме. Это достигается путем искусственного создания в схеме зануления режима короткого замыкания за счет введения в схему нулевого защитного проводника и обеспечения малого сопротивления для цепи «фаза-ноль» в режиме к.з. Таким образом, величина тока однофазного короткого замыкания зависит от значения параметров нулевого защитного проводника. И расчет зануления на отключающую способность практически сводится к проверке правильности выбора параметров нулевого защитного проводника Rн.з. , X н.з. . 50 11.2 Меры безопасности при эксплуатации электрического оборудования башенного крана Башенные краны относятся к объектам подконтрольного органа государственного надзора. Краны могут быть допущены к перемещению грузов, масса которых не превышает паспортной грузоподъемности Находящиеся в работе краны должны быть снабжены табличками с обозначением регистрационного номера, паспортной грузоподъемности, даты следующего частичного и полного технического освидетельствования. При работе крана не допускаются: вход в кабину крана во время его движения; нахождение людей возле работающего стрелового самоходного крана во избежание зажатия их между поворотной и неповоротной частями крана; перемещение груза, находящегося в неустойчивом положении или подвешенного за один рог двурогого крюка; перемещение людей или груза с находящимися на нем людьми; подъем груза, засыпанного землей или примерзшего к земле, заложенного другими грузами, укрепленного болтами или иным способом, залитого бетоном, а также металла и шлака, застывших в печи или приварившихся после слива; подтаскивание груза по земле, полу или рельсам крюком крана при наклонном положении грузовых канатов без применения направляющих блоков, обеспечивающих вертикальное положение грузовых канатов; освобождение краном защемленных грузом стропов, канатов или цепей; оттягивание груза во время его подъема, перемещения и опускания; выравнивание перемещаемого груза руками, а также поправка стропов на весу; подача груза в оконные проемы, на балконы и лоджии без специальных приемных площадок или специальных приспособлений; 51 использование концевых выключателей в качестве рабочих органов для автоматической остановки механизмов, за исключением случая, когда мостовой кран подходит к посадочной площадке, устроенной в торце здания; работа при отключенных или неисправных приборах безопасности и тормозах; включение механизмов крана при нахождении людей на кране вне его кабины. Исключение допускается для лиц, ведущих осмотр и регулировку механизмов, электрооборудования и приборов безопасности. В этом случае механизмы должны включаться по сигналу лица, производящего осмотр; подъем груза непосредственно с места его установки стреловой лебедкой, а также механизмами подъема и телескопирования стрелы; посадка в тару, поднятую краном, и нахождение в ней людей; нахождение людей под стрелой крана при ее подъеме и опускании без груза. Работа крана должна быть прекращена при скорости ветра, превышающей допустимую для данного крана, при снегопаде, дожде или тумане, при температуре ниже указанной в паспорте и в других случаях, когда крановщик плохо различает сигналы стропальщика или перемещаемый груз. Перемещение грузов над перекрытиями, под которыми размещены производственные, жилые или служебные помещения, где могут находиться люди, не допускается. В отдельных случаях по согласованию с органом технадзора может производиться перемещение грузов над перекрытиями производственных или служебных помещений, где находятся люди, после разработки мероприятий, обеспечивающих безопасное выполнение работ. Техническое освидетельствование должно проводиться согласно руководству по эксплуатации крана. При отсутствии в руководстве соответствующих указаний освидетельствование кранов проводится согласно настоящим правилам. Краны в течение нормативного срока службы подвергаться периодическому техническому освидетельствованию: частичному - не реже одного раза в 12 месяцев; должны 52 полному - не реже одного раза в 3 года, за исключением редко используемых кранов. Редко используемые краны должны подвергаться полному техническому освидетельствованию не реже одного раза в 5 лет. Отнесение кранов к категории редко используемых производится владельцем по согласованию с органом технадзора. До пуска в работу краны должны быть подвергнуты полному техническому освидетельствованию. Краны, подлежащие регистрации в органах технадзора, должны подвергаться техническому освидетельствованию до их регистрации. Внеочередное полное техническое освидетельствование крана должно проводиться после: монтажа, вызванного установкой крана на новом месте; реконструкции крана; ремонта расчетных металлоконструкций крана с применением сварки; изменения длины стрелы и высоты башни; установки сменного стрелового оборудования или замены стрелы; капитального ремонта крана или замены грузовой или стреловой лебедки; замены крюка (проводятся только статические испытания); установки портального крана на новом месте работы; замены несущих или вантовых канатов кранов кабельного типа; в случаях, предусмотренных в инструкции по эксплуатации. Полное, очередное и внеочередное техническое освидетельствование должно производиться экспертом технадзора или экспертом организации, имеющей соответствующее разрешение органа технадзора на данный вид деятельности, частичное техническое освидетельствование - лицом по надзору (владельцем крана) при участии в обоих случаях специалиста, ответственного за содержание кранов в исправном состоянии (если указанные обязанности выполняются разными лицами). 53 Акт технического освидетельствования должен быть приложен к паспорту крана. До пуска в работу владелец крана должен провести его частичное техническое освидетельствование, результаты которого занести в паспорт. При полном техническом освидетельствовании кран должен подвергаться: осмотру; статическим испытаниям; динамическим испытаниям. При частичном освидетельствовании статические и динамические испытания крана не проводятся. При техническом освидетельствовании крана должны быть осмотрены и проверены в работе его механизмы, тормоза, гидро- и электрооборудование, приборы и устройства безопасности. Проверка исправности действия ограничителя грузоподъемности крана стрелового типа должна проводиться с учетом его грузовой характеристики. Кроме того, при техническом освидетельствовании крана должны быть проверены: состояние металлоконструкций крана и его сварных (клепаных) соединений, а также кабины, лестниц, площадок и ограждений; состояние крюка, блоков; необходимость и периодичность проверки деталей подвески устанавливаются владельцем; фактическое расстояние между крюковой подвеской и упором при срабатывании концевого выключателя и остановке механизма подъема; состояние изоляции проводов и заземления электрического крана с определением их сопротивления; соответствие массы противовеса и балласта у крана стрелового типа значениям, указанным в паспорте; состояние кранового пути и соответствие его настоящим правилам, проекту и руководству по эксплуатации крана; состояние канатов и их крепления; состояние освещения и сигнализации. 54 Результаты осмотров и проверок должны оформляться актом, подписанным лицом, ответственным за содержание грузоподъемных кранов в исправном состоянии. Результаты технического освидетельствования крана записываются в его паспорт лицом, проводившим освидетельствование, с указанием срока следующего освидетельствования. При освидетельствовании вновь смонтированного крана запись в паспорте должна подтверждать, что кран смонтирован и установлен в соответствии с настоящими правилами, руководством по эксплуатации и выдержал испытания. Записью в паспорте действующего крана, подвергнутого периодическому техническому освидетельствованию, должно подтверждаться, что кран отвечает требованиям настоящих правил, находится в исправном состоянии и выдержал испытания. Разрешение на дальнейшую работу крана в этом случае выдается лицом, проводившим освидетельствование. Проведение технического освидетельствования должно осуществляться специализированной организацией. Краны, отработавшие нормативный срок службы, должны подвергаться техническому диагностированию, включая полное техническое освидетельствование, проводимому экспертом технадзора, головной и специализированными организациями в соответствии с нормативными документами. Результаты обследования должны заноситься в паспорт крана лицом, ответственным за содержание грузоподъемных кранов в исправном состоянии. Статические превышающей его испытания крана грузоподъемность. проводятся При нагрузкой, этом грузовая на 25% тележка устанавливается в середине пролета, груз поднимается на высоту 100-200 мм и выдерживается в таком положении в течение 30 минут. После этого проводится проверка состояния заделки несущих канатов в муфтах и общего состояния крана. 55 Динамические испытания крана проводятся нагрузкой, на 10% превышающей его грузоподъемность. При динамических испытаниях крана от 5 до 8 раз выполняют следующие действия: повторяющиеся подъемы и опускания груза с остановкой на разных высотах; повторное передвижение грузовой тележки с грузом с остановкой в разных точках пролета; повторные передвижения крана в разных направлениях на разное расстояние (кроме неподвижных кранов); повторяющиеся подъемы и опускания груза с одновременным перемещением грузовой тележки. Краны должны быть оборудованы ограничителями рабочих движений для автоматической остановки: механизма подъема грузозахватного органа в его крайних верхнем и нижнем положениях. Ограничитель нижнего положения грузозахватного органа может не устанавливаться, если по условиям эксплуатации не требуется опускать груз ниже уровня, указанного в паспорте крана; механизма изменения вылета; механизмы передвижения башенного крана должны быть оборудованы ограничителями независимо от скорости передвижения; механизма поворота; выдвижения секций башни при монтаже крана; подъема кабины. Концевые выключатели ограничителей рабочих движений должны включаться в электрическую схему крана так, чтобы была обеспечена возможность движения механизма в обратном направлении. Ограничитель механизма подъема груза должен обеспечить остановку грузозахватного органа при подъеме без груза и зазор между грузозахватным органом - не менее 200 мм. При скорости подъема груза более 40 м/мин механизм подъема должен быть оборудован дополнительным ограничителем, 56 срабатывающим до основного ограничителя и переключающим электрическую схему на пониженную скорость подъема. Ограничители механизмов передвижения башенного крана должны обеспечивать отключение двигателей на следующем расстоянии до упора не менее полного пути торможения. После срабатывания ограничителя грузоподъемности должно быть возможно опускание груза или включение других механизмов для уменьшения грузового момента. У кранов, грузоподъемность которых меняется с изменением вылета, должен быть предусмотрен указатель грузоподъемности, соответствующей вылету. Шкала (табло) указателя грузоподъемности должна быть отчетливо видна с рабочего места крановщика (машиниста). Указатель грузоподъемности может входить в состав электронного ограничителя грузоподъемности. Для кранов с электрическим приводом включение линейного контактора должно быть возможно только в том случае, если все контроллеры находятся в нулевом положении. Контакты нулевой блокировки магнитных контроллеров с индивидуальной нулевой защитой в цепь контактора защитной панели (вводного устройства) могут не включаться. В этом случае в кабине управления должна быть установлена световая сигнализация, информирующая о включении или выключении магнитного контроллера. Крановщики, их помощники, другой обслуживающий персонал перед назначением на работу должны пройти медицинское освидетельствование для определения соответствия их физического состояния требованиям, предъявляемым к работникам этих профессий. Подготовка и аттестация крановщиков и их помощников, стропальщиков, слесарей, электромонтеров должна проводиться в соответствующих учреждениях образования, аккредитованных в установленном порядке и имеющих лицензию (разрешение) технадзора. Обучение рабочих, обслуживающих приборы безопасности грузоподъемных кранов, проводится в учреждениях образования, имеющих лицензию (разрешение) технадзора. 57 Повторная проверка знаний обслуживающего персонала (крановщиков, их помощников, слесарей, электромонтеров, наладчиков приборов безопасности и стропальщиков) квалификационной комиссией должна проводиться: периодически не реже одного раза в 12 месяцев; при переходе работника на другое место работы; по требованию лица, ответственного по надзору за безопасной эксплуатацией грузоподъемных кранов, или инспектора органа технадзора. 58 ЗАКЛЮЧЕНИЕ 59 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1.