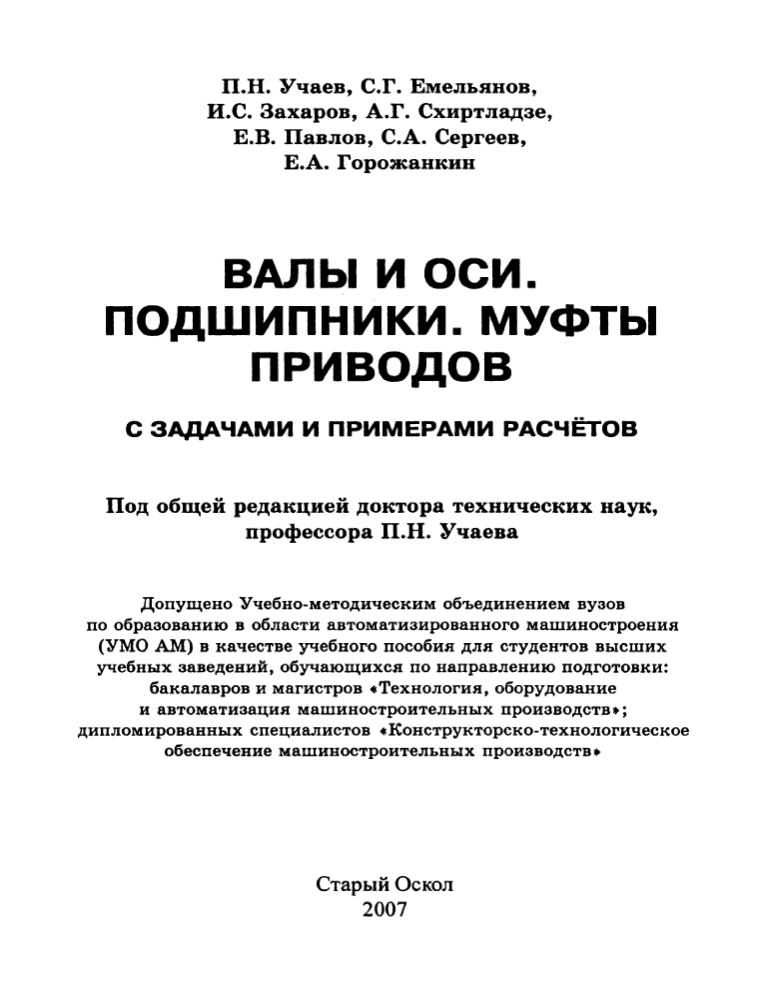

П.Н. Учаев, С.Г. Емельянов,

И.С. Захаров, А.Г. Схиртладзе,

Е.В. Павлов, С.А. Сергеев,

Е.А. Горожанкин

ВАЛЫ И ОСИ.

ПОДШИПНИКИ. МУФТЫ

ПРИВОДОВ

С ЗАДАЧАМИ И ПРИМЕРАМИ РАСЧЁТОВ

Под общей редакцией доктора технических наук,

профессора П.Н. Учаева

Допущено 'Учебно-методическим объединением вузов

по образованию в области автоматизированного машиностроения

('УМО АМ) в качестве учебного пособия для студентов высших

учебных заведений, обучающихся по направлению подготовки:

бакалавров и магистров •Технология, оборудование

и автоматизация машиностроительных производств•;

дипломированных специалистов •Конструкторско-технологическое

обеспечение машиностроительных производств•

Старый Оскол

2007

УДК

ББК

621.81

34.445

У90

Рецензенты:

Заведующий кафедрой •Машиноведение и детали :машин•

доктор технических наук, профессор МГТУ •МАИ• В.В. Фирсанов

Заведующий кафедрой •Основы конструирования :машин•

доктор технических наук, профессор МГТУ сСТАНКИНt М.Г. Косов

Учаев П.Н., ЕмеJIЬянов С.Г., Захаров И.С.,

Схиртпадае А.Г., Павлов Е.В., Сергеев С.А., Горожаикин Е.А.

У90

Вапы и оси. Подшипники. Муфты приводов с задачами

и примерами расчётов: Учебное пособие/Под общ. ред. д.т.н.,

проф. П.Н. Учаева.

120

-

Старый Оскол:

ООО •ТНТ•,

2007. -

с.

ISBN 978-5-94178-143-0

В учебном пособии изложены основы расчёта деталей, обеспечи­

вающих вращательное движение: валов и осей, подшипников сколь­

жения и качения, а также муфт приводов. Приведены данные, не­

обходимые для выполнения расчётов указанных изделий. Рассмот­

рены базовые задачи (:модули) к расчёту рассматриваемых типо­

вых деталей и изложены примеры их расчётов.

Пособие соответствует Государственному образовательному стан­

дарту. Оно предназначено для студентов машиностроительных спе­

циальностей вузов и может быть использовано также студентами

техникумов и колледжей, технологами и конструкторами машино­

строительных производств.

ISBN 978-5-94178-143-0

©

УДК

621.81

ББК

34.445

П.Н. Учаев, С.Г. Емельянов, И.С. Захаров,

А.Г. Схиртладае, Е.В. Павлов, С.А. Сергеев,

Е.А. Горожанкии, текст,

© ООО

2007

•ТНТ•, оригинал-макет,

2007

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ

ВВЕДЕНИЕ

...........................•....................................................... 4

...........•............•.....•..••.••............•................•...•................... 5

1. BAJIЪI И ОСИ ...•.••....•..•.••••..•.••.•...•.••••••..••...•....•...•••...•••.................• 6

1.1. Основы расчёта ....................................................... 6

1.2. Базовые задачи (модули) к расчёту валов и осей ........ 19

1.3. Примеры расчётов .................................................. 22

1.4. Задачи для самостоятельной работы ........................ 53

2.

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

2.1.

2.2.

Основы расчёта

•.•.•.•.......•......•.••....••.••.•............. 55

..................................................... 55

Базовые задачи (модули) к расчёту подшипников

................................................................ 57

................................................. 63

Задача для самостоятельной работы ........................ 70

скольжения

2.3.

2.4.

Примеры расчётов

3. ПОДШИПНИКИ КАЧЕНИЯ •....................•................................... 71

3.1. Основы расчёта ..................................................... 72

3.2. Базовые задачи (модули) к расчёту подшипников

качения ...................................................................... 74

3.3. Примерырасчётов ................................................. 86

3.4. Задачи для самостоятельной работы ........................ 94

4. МУФТЫ IIРИВОДОВ ..................................................................... 95

4.1. Основы расчета ...................................................... 96

4.2. Конструкции и параметры муфт приводов ............... 99

4.З. Базовые задачи (:модули) к расчёту муфт приводов ... 105

4.4. Примеры выбора и расчёта муфт приводов ............. 110

4.5. Задачи для самостоятельной работы ........................ 11 7

БИБЛИОГРАФИЧЕСКИЙ СПИСОК •............•.......•........................ 119

3

ПРЕДИСЛОВИЕ

Цель данного издания

-

ознакомление с основами расчё­

та, базовыми задачами и с примерами выполнения практи­

ческих расчётов деталей, обеспечивающих вращательное дви­

жение, которые .явл.яютс.я предметом пособия.

Учебное пособие соответствует требованиям программы,

утверждённой учебно-методическим объединением: по специ­

альностям автоматизированного машиностроительного про­

изводства (УМО АМ).

Пособие предназначено дл.я студентов третьего и последу­

ющих курсов механических специальностей всех форм обу­

чения. Его можно использовать при изучении р.яда дисцип­

лин: «Детали машин и основы конструирования•, «Приклад­

ная механика•, •Техническая механика•, при выполнении

курсовых· и дипломных проектов. Кроме того, оно может

оказать методическую помощь преподавателям при чтении

лекционного курса, проведении практических занятий и ру­

ководстве курсовым проектированием.

Важно, что оно .являете.я составной частью комплекса учеб­

но-методической литературы, включая учебник и атласы, в

которых помещён справочный материал и методические ре­

комендации.

Настоящее издание подготовлено коллективом авторов,

которые обобщили многолетний опыт преподавания дисцип­

лины «Детали машин и основы конструирования•.

Замечания и предложения по улучшению пособи.я будут

приняты с признательностью, просьба направлять их в адрес

издательства.

4

ВВЕДЕНИЕ

Настоящее учебное пособие предназначено для оказания

помощи студентам в процессе выполнения расчётно-графи­

ческих работ и курсового проектирования по дисциплине

«Детали машин и основы конструирования•.

Они содержат краткие сведения о расчётах по главным

критериям работоспособности деталей, обеспечивающих вра­

щательное движение: валов и осей, подшипников скольже­

ния и качения, муфт приводов и данные, необходимые для

выполнения расчётов, а также базовые задачи и примеры

расчётов.

В примерах формулы и расчёты по ним объединены как

одно целое. Это сделано для повышения наглядности приво­

димого материала. При оформлении расчетов в расчётно-гра­

фических работах и в пояснительной записке к курсовому

проекту рекомендуется сначала привести формулу, дать её

экспликацию с указанием значений величин, а затем выпол­

нить расчёт, т.е. расчёты необходимо оформлять в соответ­

ствии с установленными правилами (ГОСТ

2.105) /6/.

Поскольку студенты впервые встречаются с инженерны­

ми расчётами деталей машин, они свои работы выполняют,

как правило, по аналогии. Поэтому в пособии имеются неко­

торые повторы.

5

ВАЛЫ И ОСИ

1.

Основные понятия и определения

Вал

-

деталь машины, вращающаяся в подшипниках и

несущая посаженные на неё детали, предназначенная для

передачи вращающего момента.

Ось

-

деталь машины, вращающаяся в подшипниках (ИJПI

неподвижно закреплённая) и несущая посаженные на неё детали.

Гибкий вал

Цапфа

-

-

вал, имеющий малую изгибную жёсткость.

опорная поверхность вала, воспринимающая

радиальную нагрузку.

Расчётная модель (схема вала)

-

это схема вала, с изоб­

ражённой на ней равновесной системой сил и моментов сил,

включая реакции опор.

-

Опасное сечение

сечение, в котором возникают наи­

большие напряжения с учётом действия концентраторов на­

пряжения.

Ориентировочный расчёт

-

предварительный проектиро­

вочный расчёт, выполняемый из условия прочности на кру­

чение по пониженным допускаемым касательным напряже­

ниям кручения.

Приб.лижёвный расчёт

-

проектировочный расчёт, выполня­

емый на основании построенных эпюр внутренних силовых фак­

торов с целью определения диаметра вала в опасных сечениях.

Уточнённый расчёт

-

это проверочный расчёт, выполня­

емый в форме проверки коэффициента безопасности по со­

противлению усталости или статической прочности в опас­

ном (опасных) сечении (ях).

Стрела прогиба -

наибольшее линейное перемещение се­

чения вала.

1.1

Основы расчёта

Виды расчётов валов показаны на рисунке

1.1.

Расч.ёты валов па проч.пость. Такие расчёты выполняем

в несколько этапов.

6

Первый этап: ориентировочный (проектировочный) рас­

чёт валов. На этом этапе в связи с отсутствием данных об

изгибающих моментах предварительное определение диаметра

вала, необходимого дл.я выполнения его эскиза и последую­

щего основного расчёта, рекомендуете.я проводить по эмпи­

рическим зависимостям или по условному расчёту на круче­

ние

r

где М 21

-

м. 1 = Т1 (Т

W р1

=

м. ·10 3

zi

wpi

~

[r],

(1.1)

крутящий момент на i-м валу, Н ·м, причём

1

вращающий момент, передаваемый валом);

-

полярный момент сопротивления поперечного сече­

-

ния вала, мм 3 ; [т]

-

условное (пониженнс;эе) допускаемое на­

пряжение кручения.

Расчёты валов

1

1

1

на прочность

1

на жёсткость

11

на вибростойкость 1

1

1

1

проекти-

провероч-

ровочный

ный

ориенти-

прибли-

уточ-

ровочный

жённый

нённый

Рис.

Из условия

1.1

Виды расчi!тов валов

(1.1) диаметр i-го вала в характерном сечении

(1.2)

7

На этой стадии расчёта влияние изгиба на работоспособ­

ность вала учитываем путём выбора пониженных значений

[т]

= 10 ... 30 МПа (Н/мм 2 ),

причём меньшие значения [т] для

сечений вала между опорами (под колёсами), большие

для

-

ВЫХОДНЫХ КОНЦОВ.

Второй этап: nриближённы.й расчёт. Данный расчёт яв­

ляется также проектировочным. Его зад~ча

-

приближён­

ное определение диаметра проектируемого вала в наиболее

нагруженном сечении и получение данных, необходимых для

основного (проверочного) расчёта .

.Алгоритм nриближённого расчёта следующий:

•

в соответствии с результатами ориентировочного расче­

та выполняем компоновку проектируемого узла. При

этом осевые размеры вала назначаем из конструктив­

ных соображений и (или) в соответствии с рекоменда­

циями;

•

составляем расчётную схему вала на основании компо­

новки с учётом типа опор и сил, действующих в переда­

че и муфте;

•

строим

эпюры

соответствующих

внутренних

силовых

факторов: изгибающих М и М и крутящих М момен"

тов, а также продольных сил

•

проведя анализ эпюр,

/1

FN;

2

устанавливаем характерные се­

чения вала;

•

для характерных сечений определяем результирующие

изгибающие моменты

мl: = ~м; +м;

(1.3)

и эквивалентные моменты

(1.4)

где р =

1,0

и О, 75 в соответствии с гипотезами наибольших

касательных напряжений и потенциальной энергии формо­

изменения (по третьей и четвёртой теориям прочности);

•

на основании условия прочности определяем диаметр

вала в рассматриваемых сечениях:

8

(1.5)

где [о-8 ]

•

допускаемое напряжение изгиба (табл.

-

полученные значения

ГОСТ

1.1);

округляем до ближайших по

d.

с учётом посаженных на вал деталей.

6636

Таблица

Допускаемое иомиваJIЬвое напряжение

[ oj для

1.1

ва.пов и

вращающихся осей

Источник

диаметр

концентрации

35, Ст5

и.~ 500;

вала, мм

напряжения

0:1~220

Деталь, посаженная на вал по

переходной

30

50

100

80

65

60

30

50

100

30

50

100

58

48

45

60

[d), МПа, для сталей

45, Стб 45,закалка 40Х, закалка

и.~ 600;

и.~ 850;

и.~ 1000

0:1~260

0:1~340

0:1 ~400

85

90

95

70

75

80

65

70

75

посадке

Напрессованная

деталь

Ступенчатый вал

с переходной

поверхностью

55

63

50

48

70

65

50

55

67

55

50

80

75

65

70

60

55

90

80

70

Размеры в других сечениях вала выбираем из конст­

руктивных и (или) других соображений.

Третий этап: уточнённый (проверочный) расчёт. Дан­

ный расчёт является основным. При этом проверяется коэф­

фициент безопасности по сопротивлению усталости

(1.6)

где Sо6щ и

ности;

[S]

общий и допускаемый коэффициенты безопас­

S u> S ~ -

частные коэффициенты безопасности по нор­

мальным и касательным напряжениям.

Формулы для

применительно

S tr и S

к S :

tr

~

аналогичны. Поэтому рассмотрим их

9

(1.7)

где

0: 1 -

предел выносливости для материала детали; стаЕ

-

эквивалентная амплитуда симметричного цикла, равноцен­

ная по своему повреждающему действию асимметричному

циклу с параметрами а и а (а и а

а

m

а

m

-

амплитуда и среднее

напряжение цикла),

О'аЕ = киД О'а +Vt.,.O'm;

причём здесь КиД

-

(1.8)

коэффициент, характеризующий сниже­

ние предела выносливости детали с учетом влияния всех фак­

торов на её сопротивление усталости;

V'.,. -

коэффициент чув­

ствительности материала к асимметрии цикла напряжений.

Коэффициенты К"1 и

V'.,.

определяем по формулам:

Кид =( Kdu

Ки + _!_-1)_!_

•

KF

Ку'

'1'.,.= 0,02

где К.,.

-

(1.9)

+ 2·10· 4 а;.и '1',= 0,5'1'.,..

(1.10)

эффективный коэффициент концентрации напря­

жений; кdст -

коэффициент влияния абсолютных размеров

поперечного сечения (масштабный фактор);

циент влияния состояние поверхности; К

у

KF -

-

коэффи­

коэффициент

влияния поверхностного упрочнения. В случае коррозии ве-

личину КF следует заменить коэффициентом влияния корро­

зии ккор; 0'8 -

предел прочности материала вала.

Значения эффективного коэффициента концентрации на­

пряжений, обусловленной различными конструктивными

элементами (рис.

1.2),

приведены в таблицах

Ь

а)

Рис.

1.2

r

б)

.._.

г)

1.2-1.6.

do

г)

Конструктивные элементы-концентраторы напряжений:

а-г

-

варианты

10

Таблица

1.2

Эффективные коэффициенты коицеитрации напряжений К" и

К" oбyCJIOBJieHHЫe raJIТeJIЬIO (рис.

Ка пои о-8 , МПа

t/r

t/d

l

0,01

0,02

0,03

0,05

о 10

0,01

0,02

0,03

0,05

0,01

0,02

0,03

0,01

0,02

2

3

5

500

1,35

1,45

1,65

1,6

1,45

1,55

1,8

1,8

1,75

1,9

1,95

1 95

2,1

2,15

700

1,4

1,5

1,7

1,7

1.55

1,6

1,9

1,95

1,9

2,0

2,1

2,1

2,25

2,3

900

1,45

1,55

1,8

1,8

1 65

1,65

2,0

2,05

2,0

2,1

2,2

2.25

2,35

2,45

К

1200

1,5

1,6

1,9

1,95

1.85

1,7

2,15

2,25

2,2

2,2

2,4

245

2,50

2,65

а)

1.2,

500

1,30

1,35

1,4

1,45

1.4

1,4

1,55

1,55

1 55

1,55

1,6

1,65

2,2

21

пnи и•. МПа

700

1,30

1,35

1,45

1,45

1,4

1,4

1,6

1,6

1,6

1,6

1,7

17

2,3

2,15

900

1,3

1,4

1,45

1,5

145

1,45

1,65

1,65

1 65

1,65

1,75

1.75

2,4

2,25

1200

1,3

1,4

1,5

1,55

15

1,45

1,7

1,7

1,15

1,75

1,85

19

2,6

2,4

Таблица

1.3

Эффективные коэффициенты концентрации напряжений К" и

к" обуСJ1овлениые шпоночным пазом (рис.

и.,мпа

500

700

900

1200

1.2,

Ка пои выполнении паза mnезой

концевой

дисковой

1,6

1,9

2,15

2,5

1,4

1,55

1,7

1,9

б)

"

Кт

1,4

1,7

2,05

2,4

Таблица

1.4

Эффективные коэффициенты концентрации напряжений К" и К•

для mJIИцевых и резьбовых участков ваJiов, для валов-mестерёв

Ка

и.,мпа

шлицев, ва-

лов-шестерен

500

700

900

1200

1,45

1,60

1,70

2,25

к.

резьбы

1,8

2,2

2,45

2,9

11

шлицев пря-

мобочных

2,25

2,45

2,65

2,8

шлицев эволь-

вентных и валов-шестеоен

1,43

1,49

1,55

1,60

Таблица

1.5

Эффективные коэффициенты концентрации напряжений К" и

К~ ДЛЯ валов С ВЫТОЧКОЙ (рис.

Вид деформации

Изгиб

о;,, МПа

Отношение

0,01

0,02

500

700

900

1200

1,95

2,05

2,15

2,30

1,85

1,95

2,05

2,20

500

700

900

1200

2,15

2,25

2,40

2,60

2,05

2,15

2,30

2,50

500

700

900

1200

2,35

2,50

2,65

2,85

2,25

2,40

2,50

2,70

0,03

tlr = 0,5

1,75

1',85

1,95

2,10

t/r= 1

1,95

2,10

2,20

2,35

Kr

8)

r/d

0,05

0,10

1,65

1,75

1,90

2,05

1,50

1,55

1,60

1,75

1,85

1,95

2,10

2,25

1,70

1,80

2,00

2,15

-

-

tlr=2

К"

Кручение

1.2,

500

700

900

1200

500

700

900

1200

2,45

2,65

2,80

3,05

1,70

1,90

2,10

2,40

2,35

2,50

2,65

2,85

1,60

1,75

1,95

2,20

2,15

2,30

2,40

2,60

t/r=5

-

-

-

-

-

-

-

-

-

-

-

-

-

1,50

1,65

1,80

2,05

1,40

1,50

1,65

1,85

1,20

1,25

1,30

1,45

Таблица

1.6

Эффективные коэффициенты концентрации напряжений К" и

Кр.я валов в местах поперечных отверстий (рве.

c:r1 , МПа

=::;700

900

~ 1000

К" ПDИ

0,05 ... 0,1

2,00

2,15

2,30

dofd

0,15 ... 0,25

1,8

1,9

2,1

12

1.2, z)

К. nюиdJd

0,05 ... 0,25

1,75

1,90

2,00

Значения коэффициента влияния абсолютных размеров

поперечного сечения вала на сопротивление усталости мож­

но выбрать из таблицы

1. 7

Таблица

1.7

Коэффициент к" ВJIИЯВИЯ абсОJIЮТВЫХ размеров поперечного

сечения

Дефор-

Kd пои диаметре вала d,

Материал

мация

Изгиб

Углеродистая сталь

Изгиб и

Высокопрочная

кручение

легиоованная сталь

В таблице

К(Т и

1.8 учтено

мм

30

0,88

40

0,85

50

0,81

70

0,76

100

0,71

0,77

0,73

0,70

0,67

0,62

совместное влияние коэффициентов

Kd.

Таблица

1.8

Значение коэффициента К(Т/К" для валов и осей

с иапрессова11ИЬIМН деталями

Диаметр

Через деталь не передается

Через деталь переда~тся сила

вала, мм

сила или изгибающий момент

или изгибающий момент

20

30

40

50

70

100

1,8

2,25

2,45

2,6

2,7

2,8

2,0

2,5

2,8

3,05

3,2

3,35

В таблице

1.9 приведены

значения коэффициента КР вли­

яния шероховатости поверхности.

Таблица

1.9

Коэффициент шероховатости К,

Среднее арифметическое отклонение профиля

Значения

Ra, мкм

700

1,0

1,10

500

1,0

1,05

0,1 ... 0,4

0,8 ... 3,2

Значения коэффициента упрочнения К

7

KF при и"

900

1,0

1,15

МПа

1200

1,0

1,25

, сооrветствующие раз-

личным видам поверхностной обработки, указаны в таблице

13

1.10.

Табпица

1.10

Значение коэффициента вJIИявия упрочнения К

1

при поверхностной обработке

Образец

Вид упрочнения

без концентратора

с концентратором

1,2 ... 1,5

1,5 ... 2,5

1,1 ... 1,15

1,3 ... 2,0

1, 1... 1,5

1,2 ... 2,0

1, 1... 1,25

1,3 ... 1,8

1,1 ... 1,2

1,1 ... 1,5

Закалка ТВЧ углеродистых и

легиnованных сталей

Азотирование при глубине слоя

0,1 ... 0,4

мм

Цементация

Обкатка роликами углеродистых

и легированных сталей

Обдувка дробью тех же сталей

Величину

дим

SE=

SE

SErnin•

определяем для опасного сечения, т.е. нахо­

с учётом влияния всех факторов на сопротив­

ление усталости вала. Однако сразу найти положение опас­

ного сечения затруднительно. Поэтому выполняем расчёты

для нескольких (двух-трёх) характерных сечений вала. В про­

цессе расчёта необходимо иметь в виду следующие:

во-первых, при выполнении данного этапа следует вычер­

тить конструктивный эскиз вала с указанием: элементов,

вызывающих концентрацию напряжений (галтелей, шпоноч­

ных пазов, шлицев, отверстий, посадок, шероховатости по­

верхностей и т.п.); упрочняющей обработки и др.;

во-вторых, если в расчётном сечении действуют несколько

концентраторов, то для каждого из них следует определить

эффективные коэффициенты концентрации напряжений и в

дальнейшем учитывать действие максимального из них;

в-третьих, цикл нормальных напряжений, как правило,

асимметричный знакопеременный, причем амплитуду 0"4 и

среднее напряжение ат определяем по следующим формулам:

Ua

= МЕ /Wхн:

Um

где

W жн

Аи

-

-

= Fa /Ан,

(1.11)

(1.12)

осевой момент сопротивления сечения вала нетто;

полезная площадь сечения вала.

14

Однако, учитыва.я, что и11 >>ит, можно прин.ять ит =

О

(кроме случа.я расчёта вала-черв.яка);

в-четвёртых, дл.я валов нереверсивных передач

•а = •т = •тах / 2 = 0,5Mz / WpH•

где

-r11,

•т и •т<IЖ

-

(1.13)

амплитуда, среднее и максимальное напря­

жения цикла при кручении; М2

чётном сечении; Wрн

-

-

крутящий момент в рас­

полярный момент сопротивления се­

чения нетто;

в-пятых, для валов реверсивных передач

•а = t'max = Mz / WpH;

•т =О;

(1.14)

в-шестых, допускаемый коэффициент безопасности за­

висит от точности составления расчётной схемы, степени

ответственности вала и однородности материала, причём

. = 1,5; обычно для

[S] m1n

вала [S] =2,5 ... 3,0;

обеспечения прочности и жёсткости

в-седьмых, для быстроходных валов (в том числе вала-чер­

в.яка) достаточно составить условие прочности в виде

(1.15)

где а=

4,0

и

3,0

по указанным выше теориям прочности.

Расчет валов па жёсткость. Цель расчёта: определение

упругих перемещений, соответствующих виду деформации,

и

сравнение их

с допустимыми

значениями,

т.е.

проверка

условий обеспечения жёсткости вала.

Валы испытывают изгибные и крутильные деформации.

Перемещения (линейные и угловые) при этих деформациях

вли.яют на работу подшипников и передач (в большей степе­

ни зубчатых, черв.ячных и фрикционных и в меньшей

-

цепных и ременных).

Перемещения (прогибы

f

и углы поворота() сечений) при

изгибе следует определять обычными методами сопротивле­

ния материалов.

Для двухопорных валов постоянного диаметра, нагружен­

ных одной сосредоточенной силой, перемещения можно оп­

ределить по формулам, приведённым в работе

15

/3/.

Переме-

щения ступенчатых валов рекомендуется находить при по­

мощи интегралов Мора или способом Верещагина, а для про­

стых расчётных случаев следует использовать готовые фор­

мулы

/2, 3/,

рассматривая вал как стержень постоянного

сечения приведённого диаметра.

Если силы действуют в разных плоскостях, их действие

следует привести к двум взаимно перпендикулярным плос­

костям и для каждой из них необходимо определить переме­

щение в рассматриваемом сечении, т.е.

(1.16)

где х и у

перемещения в горизонтальной и вертикальной

-

плоскостях.

Затем производим проверки:

f

где

[f]

и

[ 8j -

[f];

(1.17)

(} ~ [(}],

(1.18)

~

допустимые прогиб и угол поворота сечения

вала.

Угол закручивания ступенчатого вала или вала постоян­

ного сечения при действии изменяющего по длине крутяще­

го момента

9'

где М21 ,

I Jit

-

п м ·'·

= _1 I:-•-i"'i_

G t=l lpt '

(1.19)

соответственно крутящий момент и полярный

момент инерции сечения вала в пределах участка длиной

Полярный момент

IP

l 1. .

рекомендуется определять с учётом

влияния шпоночных пазов, шлицев и других конструктив­

ных элементов.

Допустимые значения упругих перемещений в зависимос­

ти от назначения вала и конструкции опор валов приведены

в таблицах

1.11

и

1.12.

16

Табпица

1.11

Допустимые проrибы ваяов

Назначение вала

Валы общего назначения:

•

•

холенча'IЫе

О, 1 воздушного зазора

электродвигателей

Валы меташ10режущих станков

Табпица

1.12

Допустимые yrJIЫ поворота

Назначение вала

•

с цилиндрическими роликоподшипника­

0,01 рад

0,05 рад

0,0025 рад

ми

•

с коническими

оликоподшипниками

0,0016 рад

Табпица

1.13

Допустимые yrJIЫ закручивания

Назначение вала

Трансмиссионные валы механизмов пере­

мещения мостовых

анов

0,25."0,30 rрад/м

Расчёm валов на вибростойкость. В основу обеспече­

ния: вибростойкости валов (осей) должно быть положено

условие

17

К=1;2; ... ,

K(t):#p,

где (t) -

круговая частота возмущающей силы (угловая ско­

рость вала или оси); р

При

где (t)"'P

(1.20)

К=

-

-

собственная частота системы.

(t) :# р =

1

(1.21)

(t)"'P'

критическая угловая скорость.

Следовательно, задача расчёта на вибростойкость сводит­

ся к определению диапазона рабочих угло~ых скоростей для

жёстких и гибких валов (осей), при которых амплитуды ко­

лебаний А будут удовлетворять условию

А

:S

[А].

(1.22)

Определение рабочего диапазона угловой скорости валов

(осей). Согласно изложенному достаточно определить основ­

ные частоты собственных колебаний, причём методика тако­

го расчёта применительно к изгибным и крутильным коле­

баниям систем, к которым приводится вал с дисками, изло­

жена в ряде работ, например

/3/.

Рекомендуемый диапазон ш вала, имеющего один диск:

1,3юкр :S ю:S О, 7 юкр •

Работа в дорезонансном режиме

ся для жёстких валов (рис.

1.3,

( ш :S

(1.23)

О, 7 юкр) рекомендует-

а), имеющих большое значе­

ние коэффициента жёсткости с, а следовательно, р и ю

зарезонансном

-

для гибких (рис.

1.3,

·

кр'

б).

в

Для валов, имеющих несколько дисков:

О, 7 ш"рi :S ш и ю ~ 1,Зш"рi'

где (t)кpI' шкр 2 , ••• -

i = 1; 2; ... ,

(1.24)

критические угловые скорости.

у

у

Рабочий

диапазон

ОJкр J,ЗОJкр

а)

Рис.

1.3

OJ

б)

Рабочий диапазон yrJioвoй скорости ваJiов (осей):

а

-

жёстких; б

18

-

гибких

Таким образом, предложенные выражения позволяют оп­

ределить рабочий диапазон угловых скоростей для одно- и

многомассовой систем.

1.2

·

Базовые задачи (модули) к расчёту

валов и осей

Выполнение ориентировочного (проектировочного) рас­

чёта вал.а (первая задача). В связи с отсутствием данных об

изгибающих моментах предварительное определение диаметра

вала, необходимого для выполнения его эскиза и последую­

щего основного расчёта, рекомендуется проводить по эмпи­

рическим зависимостям:

•

диаметр конца входного вала передаточного механизма

dвz = (О,8".1,2)dза~.

где

d 38

-

(1.25)

диаметр вала электродвигателя; и

-

передаточное

число передачи между электродвигателем и редуктором; если

валы соединяются муфтой, то и=

•

1;

диаметр ведомого вала под колесом каждой ступени

цилиндрического редуктора

dвi

где а

-

= (0,30 ... О,35)а,,,,

(1.26)

межосевое расстояние зубчатой передачи;

• "'диаметр

ведомого вала под червячным колесом

d.1 = (0,35 ... 0,40)а,,,.

(1.27)

С другой стороны, диаметр вала можно определить согласно

условному расчёту на кручение

-

формула

(1.2).

Выполнение прибяижён.н.ого (проектировочн.ого) расчё­

та вал.а (вторая задача). Задача расчёта

-

приближенное

определение диаметра проектируемого вала в характерных

сечениях и получение данных, необходимых для основного

(проверочного) расчёта.

Схема нагруЖения этого вала изображена на рисунке

1.4, а.

Составляем расчётные схемы вала для вертикальной и го­

ризонтальной плоскостей (рис.

1.4

б, д) и определяем реак­

ции опор согласно уравнениям равновесия статики.

19

Строим эпюры соответствующих внутренних силовых фак­

торов: продольных сил

FN,

изгибающих моментов в верти­

кальной и горизонтальной плоскостях м", м" и крутящих

моментов М2 (рис.

1.4

в, г, е, ж).

h

а)

х

FAy

б)

FAz

Fву

в

А

FN

в)

о

о

г)

Рис.

а

-

1.4 R

прибJIИzёииому расчёту ваJ1а:

схема иаrружеиия; б, д

в, г, е, ж

-

-

расчётиые схемы;

эпюры FN, м", Mll, м.

Анализируем построенные эпюры и устанавливаем харак­

терные сечения вала. Для рассматриваемого примера таких

20

сечений два: под колесом и в опоре В. Для этих сечений оп­

ределяем результирующие изгибающие М Е и эквивалентные

МЕ моменты по формулам

(1.3)

и

(1.4).

На основании условия прочности определяем диаметр вала

в рассматриваемых сечениях по формуле

Полученные значения

ния по ГОСТ

6636

d8

(1.5)

округляем до ближайшего значе­

с учётом посаженных на вал деталей.

Выпол.н.ен.ие уточн.ен.н.ого расчёта вал.а (третья зада­

ча). Данный расчёт является основным. Его выполняем в

форме проверки условия

(1.6)

обеспечения сопротивления

усталости.

Величины иа,

та,

um

и

тm рассчитываем по формулам

(1.11)-(1.14).

Пределы выносливости материала вала:

и_1

= 0,43u8 ;

т_1 =

0,580: 1•

(1.28)

(1.29)

Моменты сопротивления:

•

-

круглого сечения:

осевой

(1.30)

-

полярный

(1.31)

•

-

площади сечения нетто (при наличии шпоночного паза):

осевой

(1.32)

-

полярный

(1.33)

Выпол.н.ен.ие расчёта н.а :нсёсткость вал.а-червяка (чет­

вёртая задача). Условие обеспечение жёсткости вала-червя­

ка имеет вид

21

(1.34)

где х, у

перемещения в горизонтальной и вертикальной

-

плоскостях, обусловленные действием окружной

альной

Fr1

Ft 1

и ради­

сил.

Стрела прогиба

f = t:~Fi~ + Frl

48EJ0 P

причём здесь

(1.35)

'

расстояние между опорами;

l -

1пр

-

приве­

дённый момент инерции поперечного сечения червяка

trdfз

J

da3 ,

J 0 p = - - (О,375+0,62564

d13

где dаз•

d 13

(1.36)

диаметр вершин и впадин червяка.

-

Допускаемый прогиб для валов передач (табл.

[f] = (0,01 ... 0,03)m;

[f] = (0,005 ... 0,02)m.

•зубчатых

•червячных

1.3

1.11):

(1.37)

(1.38)

Примеры расчётов

Пример расчёта оси сател.л.ита n;ишетаркоw редуктора. Расчётная схема оси сателлита представлена на рисунке

1.5.

Исходные данные:

•

•

расстояние между опорами

причем а

•

= 4,2 кН;

l = 60 мм,

сила, действующая на ось, Fth

=

Ь

= l/2 = 30 мм;

- сталь 45, ит = 440

материал оси

МПа.

Строим эпюры изгибающих моментов. В силу симметрии

FAJJ

= FBll =

F,,.12

= 4,2/2 = 2,1

кн.

,

При этом изгибающий момент

Митаz =

FAJ/a

=

2,1·30 = 63

Н·м.

Допускаемые напряжения изгиба

[и].= ит/[S]

= 440/2,5 = 176

22

МПа.

р

А

}2

в

а)

х

ь

а

/

YOZ

А

бJ

F

F,,,

+------~i--------+

Ау

Н11

в

Fву

о

Рис.

а

1.5

К расчёту оси сателлита:

схема ваrружевия оси;

-

6-

расчётвая схема; в

Диаметр оси под сателлитом по формуле

d

о

эпюра М"'

-

(1.5)

~ 10 Митах = 103 63 = 15 29мм.

0,1[ и1

.0,1 . 1 76

'

Принимаем

d0

=

20

мм.

Пример расчёта тихоходкого вал.а одкоступепчатого

редуктора с вн.утреппим аацепл.екием. Сначала выполним

предварительный расчёт. Диаметр вала рассчитываем по

известной формуле

(1.2)

при следующих исходных данных:

•вращающий момент на валу Т3 =

•

пониженное

допускаемое

430

Н·м;

напряжение

кручения

[ т] = 20 МПа.

Тогда диаметр тихоходного вала под зубчатым колесом

23

Принимаем:

ходного конца

d" 8 = 55 м:м,

d"8= 45 м:м:.

диаметр цапф dца

= 50

мм и вы­

Прибл.ижённый расчёт вал.а. Задача такого расчёта

-

оп­

ределение диаметра вала в характерных сечениях.

Схема нагружения вала показана на рисунке

а.

1.6,

Исходные данные в соответствии с расчётом передач:

d 2 = 312

d 3 = 119

мм:;

м:м:;

Ft 2 = 2,9

F 13 = 7 ,2

кН,·

Fr2 = 1,1

кН;

кН;

F rЗ = ·2,6

кН.

Согласно компоновке

а

=

Ь

= 60

= 90

м:м; с

Материал вала

Задача расчёта

-

l = а + Ь = 60 + 60 = 120 мм.

45, и11 = 800 МПа, [и] = 50 МПа.

м:м;

сталь

определение диаметра вала в характер-

ных сечениях.

Составляем расчётные схемы вала для горизонтальной и

вертикальной плоскостей (рис.

1.6

б, г).

Находим реакции опор. Для определения реакции

F 811

за­

писываем условие равновесия

I:MA(.lii. Mi)= О=> +Fвyl + Fr 2a-Fr 3 (l +с)= О.

Откуда

F

Ву

= -Fr2a + Frз(l +с)= -1,0 · 60 + 2,6(120 + 90) = 4 05 кН.

l

Реакцию

FА11

120

'

находим аналогично

L мв(.lii. мi) =о=> +FAyl - Fr2Ь - FrзC =о.

Тогда

_

FАуПроверка:

Frзc

+ Fr 2 Ь _ 2,6 · 90 + 1,0 · 60 _ 2 45 Н

-,

К.

120

l

L Yi

=О=> -FAy - Fr2

2,45

+ Fву - Frз =О;

+ 1,0 + 4,05 - 2,6 =

Для определения реакции

Fм

весия

24

о.

записываем условие равно­

г)

д)

е)

Рис.

а

-

1.6

К приближёииому расчёту тихоходиоrо вала редуктора:

схема иаrружеиия; б, г

-

расчётвые схемы; в, д, е

м".му,м.

25

-

эпюры

При этом

По

FАх = Ft 2 Ь + Ft 3 c = 2,75 · 60 + 7,22 · 90 = 6179 кН.

l

120

аналогии для определения реакции F8 ,,, имеем

:LMA(F) =О=> -Fвxl-Ft 2 a + F, 3 (l +с)= О;

Fвх = Ft 3 (l +с)- Ft2a = 7,22(120 + 90)- 2,75 · 60 = 11•26 кН.

120

l

Проверка:

.

L xi =о=> - FAx + Ft2 + Fвх - Ftз =о;

- 6,79 + 2,75 + 11,26 - 7,22 =о.

Строим эпюры изгибающих М,,,, М11 и крутящих М2 мо­

ментов. Для этого определяем изгибающие моменты в сече­

ниях

1-1

и

2-2:

Mx(l-1) = -FAya = -2,45 · 60 = -147 Н · м;

Мх(2-2)

= -FrзC = -2,6 · 90 = -234

Н · м;

По аналогии изгибающие моменты М11 :

My(l-l)

= 7'"FАха= 6,79 · 60 =407,4 Н· м;

Му(2-2)

= -Ftзc = 7,22 · 90 = 650 Н · м.

Крутящие моменты М2 на участках Ь и с

М2 = Т8 =

430

Н·м.

На основании результатов расчёта строим соотв~тствую­

щие эпюры. Из анализа эпюр видим, что опасным сечением

является

2-2.

Для него суммарный изгибающий момент оп­

(1.3)

ределяем по формуле

МЕ = ~м; + м: = ~234 2 +650 2 ~ 691 Н·м

и эквивалентный момент при

ности)

-

формула

f3 = 1 (по третьей теории проч­

(1.4)

МЕ = ~мi + /3Mz 2 = ~691 2 +1 ·4302 ~ 814 Н· м.

'

Диаметр вала в этом сечении по формуле

26

(1.5)

dв ~ 10 · ~ МЕ ;(о,l[сти D=10 · ~814 /(0.1 · 50) = 54,6 мм.

Принимаем диаметр вала под колесом d 83 = 58 мм, размер

шпоночного паза Ь = 16 и t 1 = 6 мм, диаметр цапф d 03 = 55 мм

и диаметр выходного конца d" 3 = 50 мм. Следовательно, раз­

меры увеличены по сравнению с результатами предваритель­

ного расчёта.

Уточнённый расчёт вала. В соответствии с результатами

приближённого расчёта разрабатываем эскиз вала (рис.

60

60

1. 7).

90

44,S

Рис.

1.7

Эскиз тихоходного вала

Пределы выносливости материала вала-шестерни по формулам

(1.28)

и

ст_ 1 = 0,43ств

-r_ 1 =

О,58ст_ 1

(1.29):

= 0,43 · 800

344

=

= 0,58 · 344

~

200

МПа;

МПа.

Моменты сопротивления площади сечения

•

осевой по формуле

= 3,14.553 =163·10з

32

•

формуле (1.31)

мм3·

W = _ml_:_8 = 3,14. 553 = 32, 7·1Оз

р

16

16

ммз.

W

•

2-2:

(1.30)

х

= ml~3

полярный по

32

27

•

Тогда амплитуды и среднее напряжение цикла по форму­

лам

(1.11), (1.13)

и

а

-- м}; -Wx

691·103 -- 42•39 мп а,.

16.3·103

Mz

ra = rm = rmax / 2 = 0,5- = 0.5

wP

430· 103

3 = 13,14 МПа.

32,7 .10

2-2 учитываем действие одного концентратора

напряжений - галтели. Из таблиц 1.2 и 1. 7 имеем

Ки / Kd = 2/0.8 = 2.5;

Кт / Kd = 1,62 / 0,8 = 2,02.

Принимая из таблицы 1.9 коэффициент влияния шерохова­

тости поверхности KF = 1 и коэффициент упрочнения к/1 = 1,

получаем согласно формуле (1.9)

KtrД = (Ktr/Kd + KF - 1)/Ку = Ktr/ Kd = 2,5;

кrД = (KJ кd + кF-1)/Ку= KJKd = 2,02.

В сечении

Коэффициенты, характеризующие чувствительность мате­

риала к асимметрии цикла напряжений в соответствии с

формулами

(1.10):

l/ftr = 0,02 +

0,02 + 2·104·800 = 0,18;

l/lr = 0,51/ftr = 0,5·0,18 = 0,09.

2·1О-4 и"=

При ит =О эквивалентная амплитуда симметричного цик­

ла нормальных напряжений согласно равенству (1.~)

иаЕ

=

Ktrдua

+l/fuUm=

(Ки/ Kd) u 4

= 2,5·42,39

~

106

МПа.

Эквивалентная амплитуда отнулевого цикла касательных

напряжений

raE =

KrДra

+

l/fr'rm =

2,02·13,14 + 0,09·13,14

~

28

МПа.

Частные коэффициенты безопасности по нормальному и

касательному напряжениям

Sи=

- формула (1.7)

и_/иаЕ= 344/106 !::: 3,24

и

S,= r_/r:aE= 200/28 = 7,14.

28

При этом общий коэффициент безопасности согласно ус­

ловию

(1.6)

s = susr =

~s: + s;

3,24. 7,14

~3.24 2 + 7.14 2

= 2,95

Допустимый коэффициент безопасности для обеспечении

прочности и жёсткости вала

[S] = 2,5 ... 3,0.

Следовательно,

обеспечены как прочность, так и жёсткость вала.

Пример расчёта промежуточного ваяа соосн.о~о редук­

тора типа Ц2С.

Предварительный расчёт вал.а редуктора. Диаметр вала

рассчитываем по известной формуле

(1.2)

при следующих

исходных данных:

•

•

[т]

вращающий момент на валу Т3 =

пониженные

допускаемые

280,85

Н·м;

напряжения

кручения

= 20 МПа

d83 > 10 з

Принимаем

Тз

О,2[т]

= 103

280•85

0,2 · 20

= 41,25 мм.

d" 8 = 42 мм, диаметр цапф dnз = 40 мм.

Приближённый расчёт вала. Этот этап расчёта выполня­

ем согласно схеме нагружения, представленной на рисун­

ке

1.8,

а.

Исходные данные:

•

делительный

диаметр

колеса

первой

ступени

d 2 = 299,47 мм и силы, действующие на его

Ft 3 = 8,692 кН; Fr3 = 3,245 кН; F ..з = 1,981 кН;

•

делительный диаметр шестерни второй ступени

d 3 = 64,62 мм и силы, действующие на ее

F,2 = 1,876 кН; Fr2 = О, 725 кН; F 02 = 0,671 кН;

•

зубья:

из первого этапа компоновки редуктора имеем:

а =

l =

•

зубья:

мм; Ь = 120 мм; с = 60 мм;

+ Ь + с = 45 + 120 + 60 = 225

45

а

материал вала

[ин]=

70

-

мм;

сталь 40Х и допускаемое напряжение

МПа.

29

Рз

~

F11.1

1-2

,;

d)

х

а

ь

с

1

YOZ

~

J

б)

FA,

н.

Fв,

2

о

xoz

г)

н,

д)

о

о

~ о

о

Рис. 1.8 К приближёввому расчёту промежуточвоrо вала

соосиоrо редуктора:

а

-

схема иаrружеиия; б,

z - расчётиые

м". м". м.

30

схемы; в, д, е

-

эпюры

Задача такого расчёта

определение диаметра вала в

-

характерных сечениях.

Составляем расчётные схемы вала для горизонтальной и

вертикальной плоскостей (рис.

1.8, б и д).

Для этого находим

моменты М2 и М8 :

М2

= F42d 2 / 2 = 0,671·299,47 / 2 = 100,5 Н · м;

М3

= F43 d3 /2=1,981·64,62/2 = 64 Н · м,

а затем определяем реакции опор:

Fв:е

Для

= Fаз - Fa2 = 1,981 - 0,671 = 1,31 кН.

определения реакции Fв 11 записываем условие· равно­

весия

LMA{!t, мJ= о=> Fвyl + М2 -Мз -Fr2a-Frз(a +Ь) =о.

Откуда

Fв = - М2 + М3 + Fr 2 a + Frз (а + Ь) =

l

у

= -100,5 + 64 + 0,725 · 45 + 3,245 · ( 45+120) = 2,362 кН.

225

Реакцию

FAJI

находим аналогично

L:Mв(.zii, MJ =О=> -:_FAyl + М2 -Мз + Fr2(Ь +с)+ Fr 3 c =О.

Тогда

= М2

FA

-Мз +Fr2(Ь+c)+Frзc

l

у

=

= 100,5-64 + 0,725. (120 + 60) + 3,245. 60=1,608 кн.

225

Проверка: LYi =О =>FAy -Fr2 -Frз + Fву =О;

1,608 -

о, 725

- 3,245

Для определения реакции

F Ах

весия

31

+ 2,362

= о.

записываем условие рав:Q:о­

При этом

FАх = - Jit2(b +с)+ Jif 3 c = -1,876(120 + 60) + 8,692 · 60 = О, 817 кН.

l

225

По аналогии для определения реакции

L МА (F) = О ~ Fвхl F

Вх

F вж

имеем

Ftз (а + Ь) + Ft 2a

=О ;

= Ft 3 (a+b)-Jit 2a = 8,692(45+120)-1,876·45 = 5999 кН.

l

225

,

Проверка:

L Х1

=О~

- FAx - Ft 2 + Ftз -Fвх =О;

- 0,817 - 1,876 + 8,692 - 5,999 = о.

Строим эпюры изгибающих моментов Мж· Для этого опре­

деляем изгибающие моменты в сечениях

1-1

и

2-2:

Mx(l-l) = FAya = 1,608 · 45 = 72,36 Н · м;

= FAya -М2 = 0,608 · 45-100,5 = -28,14 Н · м;

Мх(2-2) = Fвус = 2,362·60=141,72 Н · м;

Мх(2 - 2 ) = Fвус-М8 = 2,362 · 60-64 = 77,72 Н · м.

Mx(l-1)

По аналогии строим эпюры изгибающих моментов М

11

:

My(l-1) = FAxa = 0,817 · 45 = 37,76 Н · м;

Му(2-2)

= Fвхс = 5,999 · 60 = 359,94 Н · м.

Затем строим эпюры крутящих моментов м.

= мт = т = Jit2d2 / 2 =

= Ftada / 2 = 8,692 · 64,62 / 2 = 280,85 Н · м.

мz

Из анализа эпюр видим, что опасным сечением является

2-2.

Для него суммарный изгибающий момент определяем

по формуле

Mr.

(1.3)

= ~м; + м: = ~141,72 2 + 359,942

и эквивалентный момент при р =

ности)

-

формула

(1.4)

32

1

= 386,83

Н· м

(по третьей теории проч­

Диаметр вала в этом сечении находим по формуле

(1.5)

dв ~ 10·~МЕ/(О,1[ииJ)=10 · 478,03/(0,1~50) = 45,7 ММ.

8

Принимаем диаметр вала под колесом первой ступени

d 8 = 42

мм, размер шпоночного паза Ь

метр цапф

d" = 40 мм

= 12

и

и диаметр вала-шестерни

t 1 = 5 мм, диа­

d 13 = 57,12 мм.

Уточнённый расчёт вал.а. Задача настоящего этапа рас­

чёта сводится к проверке условия обеспечения сопротивле­

ния усталости в виде

(1.6).

В соответствии с результатами приближённого расчёта

разрабатываем эскиз вала (рис.

120

1.9).

110

110

2

L_

2

Рис.

1.9

Эскиз вaJia

Пределы выносливости материала вала-шестерни по фор­

мулам

(1.28)

и

(1.29):

и_ 1 = 0,43о;.

-r_ 1=

0,58и_ 1

= 0,43 · 1000 = 430 МПа;

= 0,58 · 430 = 249,4 МПа.

Моменты сопротивления площади сечения (без учёта зу­

бьев шестерни) нетто:

осевой по формуле

W

х

= 71d.:з

32

(1.30)

= 3,14 · 57,123 = 18 3 . 10 з

32

,

33

ммз·

'

полярный по формуле

(1.31)

W _ ndf3 _ 3,14 · 57,12 3 _ 36 6 . 103

3

р - 16 16

'

мм .

Тогда согласно формулам

(1.11)

и

(1.13)

_ Мх _ 386,83· 103 _ 2113 МП .

wx - 18,3·10з - ' . а,

Cfa -

Та= Тт

3

Mz

= Ттах /2 = 0,5= 0,5 280,85·103 = 3,84 МПа.

wp

36,6·10

В сечении

2-2 действует один концентратор напряжений 1.4 и 1. 7 имеем

зубья шестерни. Из таблиц

Ки

/ Kd

= 1,72 / 0,68 = 2,53;

Кт

/ Kd

= 1,58 / 0,68 = 2,32.

Принимая из таблицы

1.9 коэффициент влияния шерохо­

KF = 1 и коэффициент упрочнения KY=l,

получаем по формуле (1.9)

кqЦ =(Ка/ Kd + KF - 1)/Ку = Ka/Kd = 2,53;

к1Д =(Кт/ Kd + KF - 1)/Ку = KJ Kd = 2,32.

ватости поверхности

Коэффициенты, характеризующие чувствительность матери­

ала к асимметрии цикла напряжений согласно формуле

'?а=

0,02 +

'?r=

Пренебрегаем средним

тная

4

0,51//а

т

амплитуда симметричного

жений

-

(1.10):

0,02 + 2·10 ·1000 = 0,22;

= 0,11.

напряжением cr • Тогда эквивален-

2·104 сrв=

цикла нормальных

напря-

формула

(1.8)

cr_"

= K_,.cr

+ ",

cr = (К

/ Kd) crа = 2,53·21,13

1ц:1

чц а

Та m

'

а

=

53,46

МПа.

По аналогии

+

+

таЕ = к 1Д та

1//тТт = 2,32·3,84

о, 11 ·3,84 = 9,33.

Частные коэффициенты безопасности по формуле (1.7)

Sa= cr_/cr0 E= 430/53,46

=

8,04

и

s. =т_/таЕ =

249,4/9,33

34

=

26, 73.

При этом общий коэффициент безопасности согласно ус­

ловию

(1.6)

s=

sasт

~s: +

s:

=

8,04. 26,73

~8,04 2 + 26,73 2

= 7,7

•

Допустимый коэффициент безопасности при обеспечении

прочности и жёсткости

[S] = 2,5 ... 3,0.

Видно, что сопротивление усталости и жёсткость проме­

жуточного вала обеспечены с большим запасом. Это обуслов­

лено следующими причинами:

во-первых, диаметр вала в расчётном сечении определяет­

ся размерами шестерни;

во-вторых, характеристики материала приняты для вала­

шестерни.

При;мер расчёmа промежуточ,н,ого ваJЮ реду'ЮnОра типа КЦJ.

Предварительный расчёт вала редуктора. Диаметр вала

рассчитываем по известной формуле

(1.2)

при следующих

исходных данных:

•

•

вращающий момент на валу Т3 =

пониженные

допускаемые

168,99

Н

напряжения

· м;

кручения

[t]= 20 МПа.

Тогда диаметр промежуточного вала под зубчатым кони­

ческим колесом

С учётом ослабления вала шпоночным пазом принимаем

d 83 = 40 мм, диаметр цапф dns = 35 мм.

Приближённый расчёт промежуточного вал.а редуктора.

Задача расчёта

-

определение диаметра вала в характерных

сечениях.

Схема нагружения вала показана на рисунке

1.10,

а.

Исходные данные:

d 2 = 170,74 мм; Ft2 = 1,96 кН; Fr2= 1,52 кН; F 02 = 0,59 кН;

dwa = 53,34 мм; Ftз = 6,337 кН; F rЗ = 2,413 кН; F 03 = 1,943 кН.

35

Согласно компоновке:

а =

85

а

Ь

l =

+

80 мм; с = 100 мм;

= 85 + 80 + 100 = 265 мм.

мм; Ь =

+

с

Составляем расчётные схемы вала для горизонтальной и

вертикальной плоскостей (рис.

1.10,

б и д). Для этого нахо­

дим моменты:

F 42 dm2 /2 = 0,59·170,74/2 = 50,4

Н·м;

= F 43 d 3 /2 = 1,943·53,34/2 = 51,81

Н·м,

М2 =

М3

а затем определяем реакции опор.

Осевая составляющая реакции опоры В

F82 = F 43 -F42 = 1,943 - 0,59

Для определения реакции

F вv

=

1,353

кН.

записываем условие равно­

весия

LMA(Jii, М1 ) =О=> -Fвyl + М2 + М3 -Fr2 a + Fr 3 (a + Ь)= О.

Откуда

Fву = (М2 + М3 -Fr2 a + Fr 3 (a + Ь))! l =

= (50,4 + 51,81-1,52 · 85 + 2,413(85 + 80)) / 265 = 1,403 кН.

Реакцию

F Av

находим аналогично

LMв(Jii, М1 ) =О=> -FAyl + М2 + М3 + Fr 2 (Ь + c)-Frзc =О;

FAy = (М2 + М3 + Fr 2 (Ь + c)-Fr3 c)/ l =

= (52,4+51,81+1,52(80+100)-2,413·100)/ 265 = 0,51 кн.

Проверка: I:Y1 = О=> FAv -Fr2 + Frз - F8 = О;

0,51 - 1,52 + 2,413 - 1,40~ = о.

Для определения реакции F Ar записываем условие равновесия

IМ8

При этом

По

(F) =О=> FArl +Ftz (Ь +с)+ Ft8 c =О.

.

FAx =(J'i 2 (Ь+c)+Ftзc)/l=

= (1,96(80+100) + 6,337·100) / 265 = З,723 кН.

аналогии для определения реакции Fвх имеем

IМА (F) =О=> F8 xl - Ftza - Ft8 (а+ Ь) =О.

36

А

ь

а

с

1

f,,z ~Jrz YOZ

fву FВz

~~"= F"

Рис.

1.10

а

-

К прибпижёвиому расчёту промежуточного вапа:

схема нагружения; б, г

в, д, е

-

-

расчётиые схемы;

эпюры М", М11 , Ма

37

Откуда

F Вх

=(Ft2a + Fiз (а + Ь)) / l =

= (1,96. 85 + 6,337(85 + 80)) / 265 = 4,574 кн.

+ Ftз - Fвж=

+ 1,96 + 6,337 - 4,574 =

Проверка: ХХ1 =0 ~ - F Ах+ Ft2

3, 723

О;

о.

Строим эпюры изгибающих моментов М и М

ж

•

в вертикальной плоскости:

в сечении

11

:

слева

1-1

Mx(l-1) = FAya = 0,51·85 = 43,35 Н · м;

в сечении

1-1

справа

Mx(l-1) = FAya -М2 = 0,51·85-50,4 = -7,05 Н · м;

в сечении

2-2

Мх(2-2)

в сечении

Мх(2-2)

•

справа

= -Fвус = -1,403·100 = -140,3

2-2

Н · м;

слева

= -Fвус + М3 =-1,403·100 + 51,81 = -88,49 Н · м;

в горизонтальной плоскости:

в сечении

1-1

My(l-l) ·= FАха= 3,723 · 85 = 316,42 Н · м;

в сечении

2-2

Му(2-2)

= Fвхс = 4,574· 100 = 457,43 Н· м;

крутящих моментов в пределах участка Ь: м. = Т3 ~

169 Н·м.

Из анализа эпюр видно, что характерными являются два

сечения:

1-1

(под коническим колесом) и

2-2

(под шестерней). Для

этих сечений суммарный изгибающий момент по формуле

Мц 1 _ 1 J

(1.3):

~м; + м;

=

~43,35 2 + 316,422

Мц 2 _ 2 ) = ~м; + м;

=

~140,3 2 + 457,43 2 = 478,46 Н · м;

=

и эквивалентные моменты при р =

прочности)

-

формула

(1.4):

38

1,0

= 319,37

н. м;

(по третьей теории

-

для сечения

1-1

МЕ = ~м; + рм; = ~319,37 2 +1,0·169 2 = 361,32 Н · м;

-

для сечения

2-2

мЕ = ~м; + рм; = ~478,46 2 +1,0·169 2 = 507,42 н. м.

Диаметр вала находим по формуле

напряжении изгиба [uи] =

-

в сечении

70

(1.5)

при допускаемом

МПа:

1-1

> 10 ~МЕ /(O,lf uи]) = 10 ~361,32/(0,l · 70) = 37,23 мм;

- в сечении 2-2

du

d8 >10 ~МЕ /(O,l[uи]) = 10 ~507,42/(0,1·70) = 41,69 мм.

Назначаем диаметр цапфы dп 4

сом

d. 4 = 40

= 35 мм,

диаметр под коле­

мм, размеры шпоночного паза Ь =

12 и t 1 = 5

мм.

Уточнённый расчёт. Эскиз этого вала представлен на ри­

сунке

1.11.

Рис.

1.11

Материал вала

-

Эскиз промежуточного вада

сталь 40Х (улучшение). Для неё

cr. = 1000 МПа.

Пределы выносливости материала вала по формулам

(1.29):

39

(1.28),

и_1

т_1

= 0,43

= 0,58

и.=

0'_ 1

=

0,43·1000 = 430 МПа;

О,58·430 = 249 МПа.

Моменты сопротивления площади сечения (без учёта зу­

бьев шестерни) нетто:

осевой по формуле

•

W

_

жН -

3,14 ·403

32

=----

(1.30)

m:

32 -

Ьt1{d8

W

_

рН

3,14. 40 8

= 16

мм3·

12·5(40-5)2 =5361·103

2·40

,

полярный согласно формуле

•

=

t1J2

-

2da

m: _

-16

'

(1.31)

Ьt1(d8

-

2d

ti) _

-

в

12. 5(40 -5)2 = 11,641·108

2·40

мм3.

Амплитуды и среднее напряжение цикла по формулам

(1.11), (1.13)

а = М.Е = 319,37·103 = 59 МПа·

а

•а= •т

5,361·103

Wжн

Mz

= •max /2 = 0,5-= 0,5

Wрн

'

169·103

3 = 7,25 МПа.

11,641·10

В рассчитываемом сечении действуют два концентратора

напряжений:

•

•

для посадки с натягом из таблицы

для шпоночной канавки из таблиц

=

2,3/0, 73

=

1.8 Ka/Kd = 2,8;

1.3 и 1.7 Ка/ Kd

Поверхность вала шлифуется, поэтому из таблицы

KF = 1.

Вал не упрочняется, следовательно, КУ=

Окончательно согласно выражению

каД

=

=

3,15.

(Ка/

Kd

+ KF -

(1.9)

Kd

1)/Ку =Ка/

40

=

1.

3,15;

1.9

К41. =К/ К4

= 0,4 + 0,6(Ка/

К4

-

1) =

0,4 + 0,6(3,15 - 1) = 1,69.

=

Коэффициенты, характеризующие чувствительность ма­

териала к асимметрии цикла напряжений по формулам

(1.10):

+ 2·10 4 uв= 0,02 + 2·104 ·1000 = 0,22.;

'lla = 0,02

l/f,= 0,51/fa = 0,11.

Пренебрегаем средним напряжением а

т

тная

амплитуда

симметричного

цикла

.

Тогда эквивален-

нормальных

напря-

жений по формуле

О"аЕ

=

(1.8)

+ l/laO"m={Ка/

КаД,О"а

К4 ) О"а =

3,J.5·59 = 185

МПа.

По аналогии

f'aE

=

к,дf'а

+

1/1"f'm

= 1,69·7,25 + 0,11·7,25 = 13,05.

Частные коэффициенты безопасности по формуле

(1. 7)

Sa= a_ifaaE= 430/185 = 2,32

и

S"= i-_if i-aE = 249/15,43 = 16,13.

При этом общий коэффициент безопасности на основании

условия

(1.6)

s = susr

~s; +

s:

=

2,32·16,13

~2,32 2 +16,13 2

= 2,29 > [sь- = 1,5

Однако с учётом обеспечения жёст:кости

in

[S]

=

Так как жесткость не обеспечена, принимаем

•

2,5 ... 3.

d = 42

в

мм.

Моменты сопротивления площади сечения (без учёта зу-

бьев шестерни) нетто:

•осевой

=

3,14. 423

32

•полярный

41

W

3

рН

- tr:dв - Ьt1(dв - t1) - 16

2d

в

=3,14·42 3 _12·5(42-5)2 =13561·103 мм3.

16

2·42

•

Амплитуды и средние напряжения цикла в соответствии с

(1.11), (1.13)

формулами

и = МЕ = 319,37·103 = 51 МПа·

а

6,242 · 1 О З

Wхн

'

Mz

169·103

= 1'т = 1'шах/2 = 0,5-- = 0,5

3 = 6,23 МПа.

Wрн

13,561·10

ra

При этом

и11Е

= Kall.ua +

'?,Рт= (Ки/ Kd) и11 =

3,15·51 = 161

МПа.

По аналогии

1'11Е

=

К,ДТа

+

l/f, •

Tm

= 1,69. 6,23 + 0,11 • 6,23= 11,21.

Частные коэффициенты безопасности

Sи= и_Jи11Е=

430/161 = 2,67

и

S,= r_iftaE= 249/11,21 = 22,21.

При этом общий коэффициент безопасности

s=

SUST

~s; +

s:

=

2,67. 22,21 = 2 65.

~2.67 2 + 22.24 2

•

Следовательно, в данном случае обеспечены прочность и

жёсткость вала.

Пример расч.ёта ваяа ч.ервяч.кого кояеса. Сначала вы­

полняем предварительный расчёт. Диаметр вала под чер­

вячным колесом рассчитываем по известной формуле

(1.2)

с

учётом следующих исходных данных:

•

•

вращающий момент_ на валу Т4

пониженные

допускаемые

[ 1'] = 20 МПа.

42

= 1008

Н·м;

напряжения

кручения

Тогда имеем

d84 >103

Т4

0,2[r]

=103

1008

0,2 · 20

=63,2мм.

Принимаем диаметр выходного конца d 84

= 60

метр цапф dп 4

мм; под колесом

d 4 = 65

52 мм;Jдиа­

=

мм.

Приближёниый расчёт вала выполняем при следующих

исходных данных:

d 4 = 320

мм;

кН;

F, 4 = 6,3

F. = 11,5

F r4 = 2,28

кН; Т4 =

кН;

1008

F" 4 = 1,43

кН;

Н·м.

Схема нагружения вала показана на рисунке

1.11.

Согласно компоновке размеры на этой схеме:

а= Ь

= 110 мм;

= 120 мм; l =а + Ь = 110 + 110 = 220 мм.

- определение диаметра вала в характер-

с

Задача расчёта

ных сечениях.

Составляем расчётные схемы вала для горизонтальной и

вертикальной плоскостей (см. рис.

1.12,

б и д). Для этого

находим момент

М1

= F а4 d 4 /2 = 1,43·320/2 = 228,8

Н·м,

а затем определяем реакции опор.

Осевая составляющая реакции опоры В

FBz = F"4 = 1,43 кН.

Для определения реакции

F вv

записываем условие равно­

весия

Откуда

Fву

= (М1 + Fr 4 a)/ l = (228,8+2,28·110)/220 = 2,18

Реакцию

F Av

кН.

находим аналогично

-FAgl - Ml + Fr4b =О;

FAy = (Fr 4 Ь -М1 ) / l = (2,28·110- 228,8) / 220 = 0,1 кН.

Проверка: LY1 = О=> F Av -Fr + Fв 11=0 и 0,1- 2,28 + 2,18 =О.

Для определения реакции F Az записываем условие равно­

ЕМВ

(F,.

М,) =о=>

весия

ЕМв

(F) =

О

=> - FAzl + F 14b + Fвс =

43

О.

р

т,

а)

1-2

х

ь

а

с

1

н~t'

б)

FA,

YOZ

н.

F"

в)

г)

д)

е)

Рис.

а

-

1.12.

К приблЮ1Сёввому расчёту вала червячиоrо кoJieca:

схема ваrружевия; б, г

-

расчётвые схемы;

эпюры м", м,. ма

44

s,

д, е

-

При этом

FAx

= (Ft4b + F c) / l = (6,3·110+11,5·120) /220 ~ 9,4 кН.

8

По аналогии для определения реакции

ЕМл

(F)

=О=> Fв"l

Fвж

имеем

- F,a + Fв(l +с)= О.

Откуда

Fвх

= fFв(l + c)-Fi4a} / l =

= [11,5(220+120)- 6,3·110] / 220=14,6

кН.

Проверка:

1Х1 = О;

-FАж+ F, +Fвх -Fв= О

- 9,4 + 6,3 + 14,6 - 11,5 = о.

и

Строим эпюры изгибающих моментов М" и М11 , действую­

щих в вертикальной и горизонтальной плоскостях, а также

крутящих моментов м.:

в сечении

1-1

слева

Mx(l-l)

в сечении

1-1

справа

Mx(l-1)

в сечении

= FA1p = 0,1·110=11 Н · м;

= FвуЬ

= 2,18·110 = 239,8 Н · м;

2-2

Mx(2-2J

в сечении

1-1

My(l-1)

в сечении

=О;

= FAxa = 9,42·110=1036,2 Н · м;

2-2

Му(2-2)

= F8 C = 11,5·120=1380 Н · м;

в пределах участков Ь и с

м.

=

Т4

= 1008

Н·м.

Из анализа эпюр видно, что характерными являются два

сечения:

1-1

(под колесом) и

2-2

(в опоре). Для этих сечений

суммарный изгибающий момент по формуле

ME(t-tJ

=

~М~ + м;

= ~239,8 2

45

+1036,2 2

(1.3)

= 1064

Н · м;

Мц 2 _ 2 J = ~м; + м; =~О+ 13802 = 1380 Н · м;

и эквивалентный момент для сечения

третьей теории прочности)

формула

-

при Р

2-2

(1.4)

(по

=1,0

МЕ = ~М~ + рм: = ~1380 2 +1,0·1008 2 = 1709 Н · м.

Диаметр вала в указанном сечении по формуле

допускаемом напряжении изгиба [ст.]

(1.5)

при

МПа

= 70

d8 ~10 ~МЕ /(О,1f стиJ) = 10 ~1709 /(0.1·70) = 6~,5мм.

Назначаем диаметр цапфы

d 64 = 75

dn4 = 70 мм,

диаметр под колесом

= 65 мм, размеры

= 18 и t 1 = 7 мм. 1

мм и диаметр выходного конца d~

шпоночных пазов: Ь

= 20

и

t 1 = 7 ,5

мм; Ь

Уточнённый расчёт вал.а. Эскиз этого вала представлен

на рисунке

1.13.

120

110

,ftiQE

,(RQi1

,/iiйЦ

~

.... -

r

--<::.

-t---

110

\.

I\ /iiQ1.6

-- ....

'О

'

-

L

~

'

'

"'

"'~

58р6

Рис.

Материал вала

-

1.13

Эскиз ва.па

сталь 40ХН. Для неё ст.

= 930

МПа.

Пределы выносливости материала вала по формулам

(1.28),

(1.29):

ст

-1

т_1

= О 43 ст = О 43 · 930 = 400 МПа·

'

в

'

'

= 0,58 ст_ 1 = 0,58 · 400 = 232 МПа.

Моменты сопротивления площади сечения (без учёта зу­

бьев шестерни) нетто:

46

осевой по формуле

•

W =

х

< = 3,14·703 =3365-103 мм3·

W р -

•

'

32

формуле ( 1.31)

32

полярный по

•

(1.30)

<16 -- 3,14.16703 -- 673·103

'

мм

3

.

Амплитуды и средние напряжения цикла по формулам

(1.11), (1.13)

и = МЕ = 1380·103 = 41 МПа;

а

i'a

33,65·103

Wx

Mz

= Тт = i'max /2 = 0,5- = 0,5

wP

1008·103

3 = 7,48 МПа.

67,З·lО

В рассчитываемом сечении действуют два концентратора

напряжений:

для посадки с натягом из таблицы

1.8 K,/Kd = 3,22;

1.3 и 1.7 K,JKd =

= 2,18/0,66 = 3,3 и KJ Kd = 2,08/0,66 = 3,15.

Поверхность вала шлифуется, поэтому из таблицы 1.9 KF = 1.

Вал не упрочняется, следовательно, КУ = 1 .

Окончательно согласно выражению (1.9)

каД = <Ka/Kd + кF - 1)/Ку = ка;кd = 3,3;

К 1 д = KJ Kd = 3,15.

•

•

для шпоночной канавки из таблиц

Коэффициенты, характеризующие чувствительность ма­

териала к асимметрии цикла напряжений по формулам

(1.10):

= 0,02 + 2 · 104 • 930 = 0,206;

l/f = 0,51/fa= 0,103.

Пренебрегаем средним напряжением crm. Тогда эквивален­

'lfa = 0,02

+2·

1О'ив

1

тная

амплитуда симметричного

жений по формуле

иаЕ = К 1 ди"

+

цикла нормальных

напря­

(1.8)

'lfaum = (Ка/ Kd) и"= 3,3·41 = 135,3 МПа.

47

По аналогии

rE

а

+

=К r дrа

111r

'f'r т

=

3,15·7,48

+ 0,103·7,48

=

24,3.

Частные коэффициенты безопасности по формуле

Sи= а_1 /а4Е=

400/135,3

(1. 7)

2,95

=

и

s

r

=

r_/ t'aE =

232/24,3

=

9,54.

При этом общий коэффициент безопасности согласно ус­

ловию

(1.6)

s = susr

~Sи2 +Sr2

=

2,95. 9,54

2 +954 2

~295

•

'

= 2,8 > [s:Ь. = 1,5.

in

Однако с учётом обеспечения жёсткости

[S]

=

2,5 ... 3 .

Следовательно, в данном случае обеспечены прочность и

жёсткость вала.

Пример расч.ёта вал.а-червяка ка :нсёсткостъ. Этот рас­

чёт выполняем в соответствии с четвёртой базовой задачей.

Из компоновки редуктора расстояние между опорами вала­

червяка

L

=

290

мм.

Приведённый момент инерции поперечного сечения чер­

вяка по формуле

(2.35)

Iпр = ndj (о,375 + 0,625 da) =

64

df

= 3•14 · 60•84 (о.375 + о,625~) = 91,3·10 4 мм.

64

60,8

Стрела прогиба согласно выражению

f =

L 3 ~ Ft~ + Fr~

48Еlпр

=

(1.35)

2903 ~ 63002 + 2280 2

48·2,1·10 5 · 91,3·10 4

= 0,018 м:м.

Допускаемый прогиб в соответствии с рекомендацией

(1.38)

(0,005 ... 0,02)m = (0,005 ... 0,02)-8 = 0,04 ... 0,16 мм.

Следовательно, f < [f], т.е. жёсткость вала-черв.яка обеспе-

[f]

=

чена.

48

Пример расчёта тихоходного вал.а~водияа пяаиетариоzо

редуктора типа МПа2. Сначала выполним приближенный

расчёт. Задача такого расчета

-

определение диаметра вала

в характерных сечениях.

Схема нагружения вала показана на рисунке

1.14,

а.

F

Тз

2

а)

2

в

]2

х

/,

ь

а

1

с

YOZ

б)

Fн

Тз

F

в)

г)

Рис.

1.14.

а

-

К приближённому расчёту тихоходноrо вала:

схема нагружения; б

в, г

-

-

расчётная схема;

эпюры м" и м2

49

Исходные данные в соответствии с расчётом тихоходной

ступени:

•

согласно компоновке

а

l=

•

а

=

Ь

= 45

мм; с

= 60

мм;

+ Ь = 45 + 45 = 90 мм; l1 = 20 мм.

с учётом наибольшей возможной неравномерности рас­

пределения нагрузки между сателлитами сила, действу­

ющая на водило со стороны сателлитов, по рекоменда­

ции

= 0,1Т3 /а 111 =

F

•

0,1·528,3·103 /50

=

1056

Н;

консольная нагрузка на вал от муфты в соответствии с

рекомендациями ГОСТ Р50891

Fм

=250 Fз = 250 .J52s.з =5746 н.

Отметим, что в этой формуле Т3 , Н·м.

Материал вала

[ ии] =

50

-

сталь

45

улучшение, и.

= 570

МПа,

МПа.

Задача расчёта

-

определение диаметра вала в характер­

ных сечениях.

Составляем расчётную схему вала для вертикальной плос­

кости (рис.

1.14,

б).

Находим реакции опор. Для определения реакции

писываем условие равновесия

LMA(lf, мt)= о=> -Fвyl-Fa +Fмс =о.

Откуда

Fв = Fмc-Fa = 5746·60-1056·45 =ЗЗОЗН.

у

l

90

Реакцию F AJJ находим аналогично

Тогда

50

Fви

за­

FA = Fм(c+l)+Fb = 5746(60+90)+1056·45 =lOl0 5 H.

у

l

00

Проверка:

I:Yi

=О=::) +FAy -Fм -F-Fвy =О;

10105 - 57 46 - 1056 - 3303 =

о.

Строим эпюры изгибающих М" и крутящих м. момен­

тов. Для этого определяем изгибающие моменты в сечениях

1-1

и

2-2:

Mx(l-l) = -Fмс = 5,746 · 60 = 344,7 Н · м;

Мх(2 _ 2 )

= -FвуЬ = З,ЗОЗ · 45 = 148,6

Крутящие моменты М, на участках с и

М,

.

=

Т8

= 528,3

Н · :м:;

l1

Н·м.

Из анализа эпюр видим, что опасным сечением являет­

ся

1-1.

Эквивалентный момент при

прочности)

-

(1.4)

формула

МЕ = ~Мх 2 + /3Мz 2

f3 = 1 (по третьей теории

= ~344,7 2

+1·528,3 2 ~ 630,8 Н · М.

Диаметр вала в этом сечении находим по формуле

d8

~ 10 3 МЕ /(О.l[ии]) = 10 V6зО,8 /(0.1·50) = 50,15 мм.

Принимаем диаметр шейки (под подшипник)

диаметр выходного конца

паза Ь

(1.5)

= 14 и t 1 = 5,5

d 88

=

45

d 8 = 55

мм,

мм, размер шпоночного

мм.

Уточнённый расчёт. В соответствии с результатами при­

ближённого расчёта разрабатываем эскиз ваJiа-водила (рис.

1.15).

Пределы выносливости материала вала-водила по форму­

лам

(1.28)

и

(1.29):

и_ 1

=

0,43и8

т_ 1 =0,58и_ 1

= 0,43 · 570 = 245

= 0,58 · 245 = 142

51

МПа;

МПа.

Б-Б

110

150

75

250

Рис.

1.15

Эскиз вала-водила

Моменты сопротивления площади сечения

•

осевой по формуле

W

•

х

2-2:

(1.30)

= nd73 = 3,14. 553 = 163·103 мм3·

32

полярный по

32

формуле (1.31)

'

3

_1 03

W -_ nd73 -_ 3,14 · 55 -_ 327

'

р

16

16

'

мм

3

.

Амплитуды и среднее напряжение цикла по формулам

(1.11), (1.13)

и = Мх = 344,7·103 ~ 21 МПа;

11

Wx

16,3·103

Та= Тт = Ттах /2 = 0,5 Mz = 0,5 528•3 · l~3 ~ 8 МПа.

wP

В сечении

напряжений

з2.1.10

1-1 учитываем действие одного концентратора

- галтели. Из таблиц 1.2 и 1.7 имеем

Ки

/ Kd

= 2/0,8 = 2,б;

52

Kd = 1,62/0,8 = 2,02.

Принимая из таблицы 1.9 коэффициент влияния шерохова­

тости поверхности KF = 1 и коэффициент упрочнения КУ= 1,

получаем согласно выражению (1.9)

каД = (Ka/Kd + KF - 1)/Ку =Ка/ Kd = 2,5;

к.д =(К,! Kd + KF- 1)/Ку =К,! Kd = 2,02.

Кт/

Коэффициенты, характеризующие чувствительность мате­

риала к асимметрии цикла напряжений по формулам

'lfa

= 0,02 +

2·10· 4 ив

(1.10):

= 0,02 + 2·104 ·570 = 0,134;

lf/r = 0,5 lf/a = 0,5•0, 134 = 0,067.

При ит = О эквивалентная амплитуда симметричного цик­

ла нормальных напряжений согласно формуле

и11Е = КаДиа

+lf/aum=

(Ка/

Kd)

(1.8)

0-11 = 2,5·21~53 МПа.

Эквивалентная амплитуда симметричного цикла касатель­

ных напряжений

таЕ = КrДт11 +lf/,'т

= 2,02·8 + 0,067·8

~

17

МПа.

Частные коэффициенты безопасности по нормальному и

касательному напряжениям в соответствии с выражением

Sa=

и_1 /и11Е =

245/53

=

(1. 7)

4,6

и

s

r=

т_.f таЕ =

142/17 = 8,35.

При этом общий коэффициент безопасности согласно ус­

ловию

(1.6)

Допустимый коэффициент безопасности для обеспечения

прочности и жёсткости вала

1.4

1.

[S]

=

2,5".3,0.

Задачи для самостоятельной работы

Выполнить проверочный расчёт на прочность цапфы

(рис.

1.16), приняв F = 12 кН; l

L = 500 мм; Ка= 1,9. Материал оси [S] = 1,5.

53

=

100

сталь

мм;

45:

d = 50 мм;

250 МПа;

и_ 1 =

1

L

Рис.

1.16

К расчёту осв

2. Определить мощность, передаваемую валом при частоте

100 мин· 1 , если диаметр вала d 8 = 50 мм, пони­

женное допускаемое напряжение кручения [ r] = 25 МПа.

вращения п =

54

2.

ПОДШИПНИКИ СКОЛЬЖЕНИЯ

Основные понятия и определения

Опора

-

устройство, определяющее положение валов и осей

в пространстве, осуществляя радиальную и (или) осевую фик­

сацию и обеспечивая свободное вращение этих деталей.

Гидростатический подшипник

-

подшипник, в котором

давление в жидкости создаётся насосом.

Гицродинамический подшипник

-

подшипник, в котором

давление в жидкости создаётся за счёт вращения цапфы.

Динамическая вязкость µ(внутреннее трение)

-

сопротив­

ление смещению одного слоя жидкости относительно другого.

Подшипники жидкостноrо трения

-

это подшипники,

работающие в условиях жидкостной смазки, т.е. сопротив­

ление в них определяется вязким трением жидкости.

Подшипники полужидкостноrо трения

-

это подшипни­

ки, работающие в условиях полужидкостной смазки, т.е.

сопротивление в них обусловлено как вязким трением жид­

кости, так и зацеплением микронеровностей поверхностей.

2.1

Основы расчёта

Кяассифихация подшипников схольжения. В зависимости

от вида смазки: гидравлические

-

гидродинамические и гид­

ростатические. В первых, давление создаётся за счёт враще­

ния цапфы, во вторых

-

насосом; газовые

-

(по аналогии с

вышеуказанными) аэродинамические и аэростатические.

Усяовия работы подшипн.ихов скояь:нсен.ия. Рассмотрим

работу радиальных подшипников скольжения (рис.

При отсутствии вращения цапфы

1

нижнее положение и лежит на втулке

2.1).

(ш =О) она занимает

2

(рис.

2.1,

а), и меж­

ду этими поверхностями образуется клиновой зазор, кото­

рый заполнен маслом

3

определённой вязкости.

При этом цапфа всплывает и занимает эксцентричное по­

ложение (рис.

2.1, б),

причём между её поверхностью и втул-

55

кой образуете.я масляный слой, толщина которого .являете.я

функцией указанных величин, т.е.

hmin = F(µ,

ш,

F,).

(2.1)

(j)

Клиновой

зазор

Рис.

а

-

2.1

ПоJiожевие цапфы в подшипнике:

при пуске; б

-

при установившемся режиме работы

Для нормальной эксплуатации подшипников скольжения

необходимо обеспечить следующее условие:

hmin = S(Rz 1 + Rz 2 ),