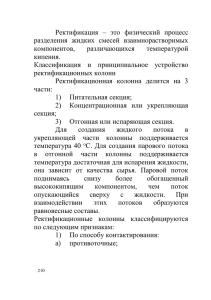

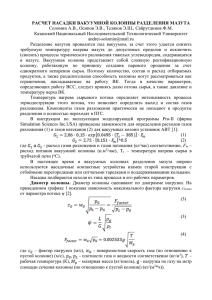

Раздел 3 Массообменные процессы Тема 3.1 Основы массопередачи 1 Общие признаки массообменных процессов 2 Основное уравнение массопередачи 3 Материальный баланс массообменных процессов 1 Общие признаки массообменных процессов Массообменные или диффузионные процессы связаны с переходом компонентов из одной фазы в другую с целью их разделения. Все массообменные процессы обладают рядом общих признаков. В любом процессе участвуют, по крайней мере, две фазы: жидкая и паровая, жидкая и газовая, твердая и парогазовая, твердая и жидкая. Переход вещества из одной фазы в другую осуществляется за счет диффузии. Движущей силой массообменных процессов является разность концентраций. Процесс протекает в направлении той фазы, в которой концентрация компонента меньше. Перенос вещества из одной фазы в другую происходит через границу раздела фаз, на которой предполагается состояние равновесия фаз. Диффузионные процессы обратимы, т.е. направление процесса определяется законами фазового равновесия. В химической промышленности наибольшее распространение получили следующие массообменные процессы: Ректификация процесс многократного противоточного контактирования встречных потоков пара и жидкости с целью разделения жидких смесей. Абсорбция – процесс избирательного поглощения компонентов газовой смеси жидким поглотителем – абсорбентом. Экстракция - процесс избирательного извлечения компонентов из жидкой смеси (или из твердого вещества) жидким экстрагентом. Адсорбция – процесс избирательного поглощения компонентов газовой или жидкой смеси твердым поглотителем – адсорбентом. Сушка – процесс удаления жидкости (влаги) из твердых материалов. Кристаллизация – выделение твердой фазы в виде кристаллов из растворов или расплавов. Мембранные процессы – избирательное извлечение компонентов смеси или их концентрирование с помощью полупроницаемой перегородки - мембраны. 2 Основное уравнение массопередачи Известны два вида переноса вещества – молекулярная и конвективная диффузия. Молекулярная диффузия обусловлена переносом молекул вещества из области с большей концентрацией в область с меньшей концентрацией и протекает в неподвижной среде или ламинарных пограничных слоях. Конвективной диффузией называется массоперенос, обусловленный перемещением мольных объемов компонентов, составляющих смесь. Конвективная диффузия всегда сопровождается молекулярной диффузией. Совместный перенос молекулярной и конвективной диффузией называют конвективным массообменном или массоотдачей. Скорость переноса вещества из одной фазы в другую ∆М пропорциональна движущей силе процесса с, характеризующей степень отклонения систем от состояния равновесия, и поверхности контакта фаз F . Следовательно: ∆М = К ∆с F где К - коэффициент массопередачи, кмоль/(м2*с); ∆с - разность концентраций. F- поверхность контакта фаз, м2. Коэффициент массопередачи характеризует массу вещества, переданную из одной фазы в другую в единицу времени через единицу поверхности контакта фаз при движущей силе процесса, равной единице. Коэффициент массопередачи отражает уровень интенсификации процесса: чем больше величина К, тем меньших размеров требуется аппарат для передачи заданного количества вещества. Одновременно следует воздействовать и на величину поверхности контакта фаз, стремясь ее максимальному развитию и обновлению в единице объема аппарата. Наибольшее влияние на интенсивность массопереноса оказывают гидродинамические и конструктивные факторы. 3 Материальный баланс массообменных процессов При непрерывном противотоке, наиболее часто используемом в технике, материальный баланс для произвольного сечения соотношениями: аппарата выражается следующими М г = G(ун - ук) - мольный расход компонента, перешедшего из газовой фазы М ж = L(хк - хн) - мольный расход компонента, перешедшего в жидкую фазу. Поскольку один и тот же компонент переходит из газовой фазы в жидкую, то М г = М ж G(ун - ук) = L(хк - хн) АБСОРБЦИЯ 1. Общие сведения. 2. Материальный баланс абсорбера. 3. Конструктивные типы абсорберов. 4. Схемы абсорбционных установок. 1.Общие сведения Абсорбция — процесс избирательного поглощения компонентов газовой смеси жидким поглотителем (абсорбентом). Различие в парциальном давлении извлекаемого компонента в газе и жидкости является той движущей силой, под действием которой происходит поглощение (абсорбция) данного компонента жидкой фазой из газовой фазы. По своей природе различают два вида абсорбции: - физическую, при которой извлечение компонентов из газа происходит благодаря их растворимости в абсорбентах; - химическую (хемосорбцию), основанную на химическом взаимодействии извлекаемых компонентов с активной частью абсорбента. Поглощение компонентов газовой смеси при абсорбции сопровождается выделением тепла. Процесс абсорбции обратимый, поэтому он используется не только для получения растворов газов в жидкостях, но и для разделения газовых смесей. При этом после поглощения одного или нескольких компонентов газа из газовой смеси необходимо произвести выделение из абсорбента поглощенных компонентов, т.е. десорбцию. При выборе абсорбента учитывают: - состав разделяемого газа, - давление; - температуру процесса, - производительность установки. Выбор абсорбента определяется также его селективностью, поглотительной способностью, коррозионной активностью, стоимостью, токсичностью и другими факторами. В качестве абсорбентов при разделении углеводородных газов используют бензиновые или керосиновые фракции, при осушке — диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ), в качестве химического поглотителя используются моно- и диэтаноламины. 2. Материальный баланс абсорбера G - расход инертного газа; L - расход абсорбента; Yн, Yк – начальная и конечная концентрации извлекаемого компонента в инертном газе; Хн, Хк - начальная и конечная концентрации извлекаемого компонента в абсорбенте Отсюда общий расход абсорбента (в кмоль/с) а его удельный расход (в кмоль/кмоль инертного газа) Это уравнение можно переписать так: 3. Конструктивные типы абсорберов Аппараты, в которых осуществляются абсорбционные процессы, называют абсорберами. Как и другие процессы массопередачи, абсорбция протекает на границе раздела фаз. Поэтому абсорберы должны иметь развитую поверхность соприкосновения между жидкостью и газом. По способу образования этой поверхности абсорберы можно условно разделить на следующие группы: - насадочные, - барботажные (тарельчатые), - поверхностные и пленочные. Насадочные абсорберы применяются преимущественно при необходимости проведения массообменных процессов с малым перепадом давления. Основными конструктивными характеристиками насадки являются ее удельная поверхность и свободный объем. Удельная поверхность насадки f — это суммарная поверхность насадочных тел в единице занимаемого насадкой объема аппарата. Удельную поверхность обычно измеряют в м2/м3. Чем больше удельная поверхность насадки, тем выше эффективность колонны, но больше гидравлическое сопротивление. Под свободным объемом насадки е понимают суммарный объем пустот между насадочными телами в единице объема, занимаемого насадкой. Свободный объем измеряют в м3/м3. Конструкции насадок, применяемых в промышленных аппаратах, можно разделить на две группы: - нерегулярные (насыпные); - регулярные насадки. В зависимости от используемого для изготовления насадки материала они разделяются на металлические, керамические, пластмассовые, стеклянные, стеклопластиковые и др. К насадкам предъявляются следующие основные требования: 1) большая удельная поверхность; 2) хорошая смачиваемость жидкостью; 3) малое гидравлическое сопротивление; 4) высокие химическая стойкость и механическая прочность; 5) низкая стоимость. а б в г д е ж з Типы насадок: кольца: а — Рашига; б — Лессинга; в — Паля; седла: г — Берля; д — «Инталлокс»; ситчатые и из перфорированного металлического листа: е — «Спрейпак», ж — Зульцер; з — Гудлоу; и — складчатый кубик; к — Перформ-Грид. Рис.1 В качестве нерегулярных наcадок используют твердые тела различной формы, загруженные в корпус колонны в навал. В результате в колонне образуется сложная пространственная структура, обеспечивающая значительную поверхность контакта фаз. В насадочной колонне (рис.2) насадка 1 укладывается на опорные решетки 2, имеющие отверстия или щели для прохождения газа и стока жидкости. Последняя с помощью распределителя 3 равномерно орошает насадочные тела и стекает вниз. Для улучшения смачивания насадки в колоннах большого диаметра насадку иногда укладывают слоями (секциями) высотой 23 м и под каждой секцией, кроме нижней, устанавливают перераспределители жидкости 4. Тарельчатые колонны представляют собой вертикальные колонны, внутри которых на определенном расстоянии друг от друга размещены горизонтальные перегородки тарелки. С помощью тарелок осуществляется направленное движение фаз и многократное взаимодействие жидкости и газа. По способу слива жидкости с тарелок барботажные абсорберы можно подразделить на колонны: 1) с тарелками со сливными устройствами; 2) с тарелками без сливных устройств. По типу контактных смежных элементов тарелки разделяют: на колпачковые, клапанные, ситчатые, решетчатые, S - образные, комбинированные и специальные. По производительности колпачковые тарелки немного уступают тарелкам других конструкций и сравнительно трудоемки в изготовлении и монтаже, но они нашли широкое применение благодаря универсальности и неприхотливости в эксплуатации. Рис.3 Колпачок капсюльный: 1 – колпачок; 2 – патрубок; 3, 4 – гайки; 5 – шпилька; 6 – полотно тарелки. Тарелки комплектуются стандартными круглыми колпачками диаметром 60, 80, 100 и 150 мм. Колпачки на тарелках располагают по вершинам равносторонних треугольников. Крепление колпачков может быть выполнено индивидуальным или групповым способом (на шпильке, на ребрах, с опорой на полотно). Патрубки крепят к полотну развальцовкой или сваркой. По окружности колпачка для прохода паров имеются прорези (зубцы). Для создания уровня жидкости на тарелке верхние концы переливных труб делают немного выше плоскости тарелки. Чтобы жидкость перетекала только по переливным трубам, а не через патрубки, верхние концы патрубков должны быть выше уровня жидкости. Нижние края колпачков погружены в жидкость так, чтобы уровень жидкости был выше верха прорезей. Ситчатые тарелки представляют собой плоский перфорированный лист со сливными устройствами или без них. Перфорацию выполняют либо в виде круглых отверстий диаметром 2-6 мм, либо путем просечки с последующим отгибом кромок. Принцип действия клапанных тарелок состоит в том, что свободно лежащий над отверстием в тарелке клапан различной формы автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки в зависимости от газопаровой нагрузки. Высота подъема клапана ограничивается высотой ограничителя (кронштейна, ножки). 4. Схемы абсорбционных установок В химическом производстве процесс абсорбции обычно проводят в непрерывном режиме. Газ, содержащий извлекаемый компонент, проходит через абсорбер 2 снизу вверх, а жидкость стекает сверху вниз. При этом уходящий из абсорбера газ встречается со свежим абсорбентом, что обеспечивает более полное извлечение поглощаемого компонента. Поглотитель из абсорбера направляется через теплообменник 9, где подогревается, после чего поступает в десорбер 7. Здесь абсорбент освобождается от поглощенного компонента, насосом подается в теплообменник для охлаждения, а затем возвращается в абсорбер. Различают следующие принципиальные схемы абсорбционных процессов: - по направлению движения компонентов—прямоточные и противоточные; - по числу ступеней контакта — одноступенчатые с рециркуляцией и многоступенчатые с рециркуляцией. Дистилляция 1. Простая дистилляция. 2. Дистилляция с водяным паром. 3. Молекулярная дистилляция. 1. Простая дистилляция Дистилляция (простая перегонка) представляет собой процесс однократного частичного испарения жидкой смеси и конденсации образовавшихся паров. Дистилляция основана на различиях температур кипения, парциальных давлений и летучестей отдельных веществ, входящих в состав смеси. Обычно простую перегонку используют для предварительного разделения, очистки веществ от примесей, смол, загрязнений. При этом сконденсированные пары называют дистиллятом, а оставшуюся неиспаренной жидкость – остатком. Простую перегонку можно проводить при атмосферном давлении или под вакуумом (для снижения температуры перегонки). После нагрева смеси до температуры кипения образующие пары отводятся из куба, конденсируются в теплообменнике 2. Конденсат собирается в сборники 3. По окончании операции остаток удаляется из куба. Схема установки для фракционной перегонки: 1 – перегонный куб 2 – конденсатор-холодильник; 3 – сборники фракций дистиллята 2. Дистилляция с водяным паром. Понижение температуры кипения разделяемой смеси может быть достигнуто не только под вакуумом, но и путем ведения в разделяемую смесь дополнительного компонента – водяного пара. В этом процессе отгоняемый компонент получают обычно в виде смеси с водой при температуре кипения, меньшей в условиях атмосферного давления, чем температура кипения воды. Исходная смесь загружается в куб 1, обогреваемый глухим паром через рубашку. Внутрь куба через барботер подается острый пар. Пары, образующиеся при испарении смеси, направляются в конденсатор-холодильник 2. Образующийся здесь конденсат поступает на разделение в сепаратор 3. Снизу сепаратора через гидравлический затвор удаляется, например вода, а сверху — отогнанный, не растворимый в воде более легкий компонент, который сливается в сборник. 3. Молекулярная дистилляция Все химические вещества обладают определённым давлением насыщенного пара: в результате постоянного движения молекул более активные молекулы вырываются с поверхности (испаряются). Чем выше температура и ниже давление, тем активнее происходит испарение. Для оптимизации процесса испарения его проводят в тонких пленках, получаемых с помощью роторных испарителей или плёночных (тонкоплёночных) испарителей. Плёночные (тонкоплёночные) испарители представляют собой корпус с термостатируемой рубашкой, в центре которого установлены специальные лопасти для размазывания стекающей жидкости в тонкую плёнку. Лопасти имеют особую форму, благодаря которой жидкость равномерно распределяется по стенкам. Преимущества плёночных (тонкоплёночных) испарителей Вихревые потоки, создаваемые при движении лопасти, способствуют теплопередаче. При этом снижается температура внутренней стенки плёночного испарителя и поддерживается необходимое давление в системе. Минимально время контакта жидкости с горячей стенкой, что особенно важно для материалов, чувствительных к нагреву (капролактам). Равномерная тепловая обработка смеси за счет перемешивание материала по мере его продвижения вниз. Большая площадь поверхности на единицу объёма интенсифицирует испарение. Возможность работы с высоковязкими материалами за счёт использования лопастей. Ректификация 1. Общие сведения. 2. Материальный баланс ректификации. 3. Ректификационные колонны. 1. Общие сведения. Ректификация – это процесс разделения жидких смесей за счёт противоточного массо- и теплообмена между паром и жидкостью. В процессе ректификации по всей высоте колонны происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается высококипящим компонентом, а паровая фаза – низкокипящим. Высококипящий компонент – компонент смеси, имеющий наименьшее давление паров при данной температуре и наибольшую температуру кипения при одинаковом для всех компонентов смеси давлении. Низкокипящий компонент – компонент смеси, имеющий наибольшее давление паров и наименьшую температуру кипения. Процесс ректификации предназначен для разделения жидких смесей на практически чистые компоненты или фракции, различающиеся температурой кипения. Жидкость, выходящая из верхней части колонны и отбираемая как готовый продукт называется дистиллятом (ректификатом). Жидкость, выходящая из верхней части колонны и возвращаемая в колонну, называется флегмой. Жидкость, выходящая из нижней части колонны, называется кубовым остатком. 2. Материальный баланс ректификации Введем обозначения: GF – количество смеси, поступающей на ректификацию; GD – количество получаемого дистиллята; GW – количество получаемого кубового остатка; GR – количество флегмы, возвращаемой в колонну; GV – количество паров в верхней части колонны. xF, xD, xW, xR, y – содержание низкокипящего компонента соответственно в исходной смеси, дистилляте, кубовом остатке, флегме и паре. Уравнение материального баланса состоит из двух равенств: по входящим и выходящим потокам GF = GD + GW; по низкокипящему компоненту в этих потоках GF ∙ xF = GD ∙ xD + GW ∙ xW. Схема установки непрерывной ректификации: 1 - ректификационная колонна; 2 - дефлегматор; 3 холодильник дистиллята; 4 - холодильник кубового остатка; 5 кипятильник кубового остатка; 6 - подогреватель исходной смеси; 7 - делитель флегмы; 8 - делитель кубового остатка; 9 сборник кубового остатка; 10 - сборник дистиллята. Тарелка, на которую поступает исходная смесь, называется питательной или тарелкой питания. Она делит колонну на две части: верхнюю, называемую укрепляющей или концентрационной; - нижнюю - исчерпывающую или отгонную. Жидкость стекает с каждой тарелки на более нижнюю, контактируя с восходящим неравновесным потоком пара. При этом из пара в жидкость переходит высококипящий компонент, а из жидкости в пар - низкокипящий. Таким образом, жидкость, стекая вниз, обогащается высококипящим компонентом и из нижней части колонны отводится кубовый остаток, в котором преобладает высококипящий компонент. Часть кубового остатка, разделяясь в делителе 8, отводится в виде конечного продукта в сборник 9, а другая часть поступает в кипятильник 5, испаряется и подается в виде пара в колонну под нижнюю тарелку. Пар проходит через тарелки, контактируя с жидкостью, обогащается низкокипящим компонентом и отводится из верхней части колонны в дефлегматор 2, где, как правило, полностью конденсируется. Конденсат разделяется в делителе 7 на две части, одна из которых отводится в виде дистиллята в сборник готового продукта 10. Другая часть конденсата, называемая флегмой, подается на верхнюю тарелку и стекает вниз для обеспечения контакта с паром в верхней части колонны. 3. Ректификационные колонны Ректификационные колонны классифицируется: - поверхностные и пленочные, - насадочные, - барботажные (тарельчатые). Насадочные колонны применяются преимущественно при необходимости проведения массообменных процессов с малым перепадом давления. Основными конструктивными характеристиками насадки являются ее удельная поверхность и свободный объем. Конструкции насадок можно разделить на две группы — нерегулярные (насыпные) и регулярные насадки. В зависимости от используемого для изготовления насадки материала они разделяются на металлические, керамические, пластмассовые, стеклянные, стеклопластиковые и др. а б в г д е Рис.1 Типы насадок: кольца: а — Рашига; б — Лессинга; в — Паля; седла: г — Берля; д — «Инталлокс»; ситчатые и из перфорированного металлического листа: е — «Спрейпак», ж — Зульцер; з — Гудлоу; и — складчатый кубик; к — Перформ-Грид. В насадочной колонне насадка укладывается на опорные (колосниковые) решетки, имеющие отверстия или щели для прохождения газа и стока жидкости. Последняя с помощью распределителя равномерно орошает насадочные тела и стекает вниз. Для улучшения смачивания насадки в колоннах большого диаметра насадку иногда укладывают слоями (секциями) высотой 23 м и под каждой секцией, кроме нижней, устанавливают перераспределители жидкости Тарельчатые колонны представляют собой вертикальные аппараты, внутри которых на определенном расстоянии друг от друга размещены горизонтальные перегородки тарелки. С помощью тарелок осуществляется направленное движение фаз и многократное взаимодействие жидкости и пара. По способу слива жидкости с тарелок барботажные абсорберы можно подразделить на колонны: 1) с тарелками со сливными устройствами; 2) с тарелками без сливных устройств. По типу контактных смежных элементов тарелки разделяют: на колпачковые, клапанные, ситчатые, решетчатые, S - образные, комбинированные и специальные. По производительности колпачковые тарелки немного уступают тарелкам других конструкций и сравнительно трудоемки в изготовлении и монтаже, но они нашли широкое применение благодаря универсальности и неприхотливости в эксплуатации. Рис.3 Колпачок капсюльный: 1 – колпачок; 2 – патрубок; 3, 4 – гайки; 5 – шпилька; 6 – полотно тарелки. Тарелки комплектуются стандартными круглыми колпачками диаметром 60, 80, 100 и 150 мм. Колпачки на тарелках располагают по вершинам равносторонних треугольников. Крепление колпачков может быть выполнено индивидуальным или групповым способом (на шпильке, на ребрах, с опорой на полотно). Патрубки крепят к полотну развальцовкой или сваркой. По окружности колпачка для прохода паров имеются прорези (зубцы). Для создания уровня жидкости на тарелке верхние концы переливных труб делают немного выше плоскости тарелки. Чтобы жидкость перетекала только по переливным трубам, а не через патрубки, верхние концы патрубков должны быть выше уровня жидкости. Нижние края колпачков погружены в жидкость так, чтобы уровень жидкости был выше верха прорезей. Ситчатые тарелки представляют собой плоский перфорированный лист со сливными устройствами или без них. Перфорацию выполняют либо в виде круглых отверстий диаметром 2-6 мм, либо путем просечки с последующим отгибом кромок. Принцип действия клапанных тарелок состоит в том, что свободно лежащий над отверстием в тарелке клапан различной формы автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки в зависимости от газопаровой нагрузки. Высота подъема клапана ограничивается высотой ограничителя (кронштейна, ножки). 1 2 3 4 Адсорбция Общая характеристика процесса Адсорбенты Устройство адсорберов Ионный обмен 1 Общая характеристика процесса Адсорбцией называют процесс поглощения вещества из смеси газов, паров или растворов поверхностью или объемом пор твердого тела – адсорбента. Адсорбция всегда сопровождается выделением тепла. Адсорбцию подразделяют на два вида: - физическую - химическую. Физическая адсорбция в основном обусловлена поверхностными вандервальсовыми силами, которые проявляются на расстояниях, значительно превышающих размеры адсорбируемых молекул. При химической адсорбции поглощаемое вещество вступает в химическое взаимодействие с адсорбентом с образованием на его поверхности обычных химических соединений. Процессы адсорбции избирательны и обратимы. Процесс, обратный адсорбции, называют десорбцией, которую используют для выделения поглощенных веществ и регенерации адсорбента Десорбция может проводиться следующими способами: - повышением температуры слоя адсорбента, - снижением давления в системе, - применением вакуума, - вытеснением сорбата более легко адсорбирующимся материалом. Как правило, возможность регенерации адсорбента и выделения адсорбированного загрязнения определяется экономическими соображениями. Одним из путей удаления адсорбированных загрязнителей является полная замена адсорбента с направлением отработанного материала в отходы. 2 Адсорбенты Промышленные адсорбенты должны удовлетворять различным требованиям: - иметь большую адсорбционную способность (поглощать большие количества адсорбтива при малой концентрации в газовой или жидкой фазах); - обладать высокой селективностью; - быть химически инертными по отношению к компонентам различной смеси; - иметь высокую механическую прочность; - обладать способностью к регенерации; иметь низкую стоимость. В промышленной практике наиболее широкое применение нашли следующие типы адсорбентов: - активные (активированные) угли, - силикагели, - алюмогели, - цеолиты (молекулярные сита), которые отличаются друг от друга как адсорбционными свойствами, так и размерами гранул и плотностью. Адсорбенты характеризуются своей поглотительной, или адсорбционной способностью, определяемой максимально возможной концентрацией адсорбтива в единице массы или объема адсорбента, его пористой структуры, природы поглощаемого вещества, его концентрации, температуры, а для газов и паров – от их парциального давления. 3 Устройство адсорберов Аппараты, с помощью которых происходит разделение газообразных и жидких сред поверхностью пористого твердого тела называются адсорберами. Наиболее распространено применение адсорберов для разделения паровых или газовых сред, осушки или очистки газа, а также для улавливания ценных органических веществ из газообразных сред. В промышленности применяют адсорберы нескольких типов: - с неподвижным адсорбентом; - с перемещающимся адсорбентом; - с кипящим слоем адсорбента. Адсорберы с неподвижным слоем адсорбента имеют конструкцию полых горизонтальных или вертикальных емкостей, с размещенным в них адсорбентом. Работа данного адсорбера заключается в подаче газовой или паровоздушной среды через патрубок во внутреннюю часть корпуса адсорбера для её разделения. Затем газовая среда перемещается через зернистый адсорбент, который уложен слоем на сетке. Адсорбент будет поглощать из газообразной среды только необходимое вещество, а поступившая среда удалится из адсорбера через выхлопной патрубок. Процесс поглощения определенного вещества адсорбентом будет происходить до определенного момента, после чего осуществляют процесс десорбции. Адсорберы с перемещающимся слоем адсорбента имеют конструкцию вертикальных цилиндрических колонн. Принцип работы адсорбера данного типа заключается в следующем: внутри колонны самотеком сверху вниз перемещается зернистый адсорбент, в верхней части колонны осуществляется процесс адсорбции, а в нижней части колонны под действием нагрева происходит процесс десорбции. Вертикальная колонна разбита на несколько участков и входит в установку с транспортными трубопроводами и теплообменниками Адсорбер с кипящим слоем адсорбента состоит из корпуса, в котором размещена распределяющая адсорбент решетка. Газовая среда поступает снизу и проходит через адсорбент, приводя его в состояние кипящего слоя. Адсорбент имеет пылеобразную структуру. Адсорбент, непрерывно поступая сверху, устраняется через патрубок на процесс десорбции Аппараты работают по четырехфазному циклу. На стадии адсорбции очищаемые газы поступают в слой поглотителя, после чего выводятся из аппарата. Затем в слой адсорбента подают парогазовую смесь для десорбции, пары и конденсат отводят, после чего поглотитель сушат и охлаждают. По окончании всех стадий рабочий цикл в аппарате повторяется. 4. Ионный обмен Представляет собой диффузионный процесс между твердым веществом и жидкостью, проходящий в несколько стадий. Твердые вещества носят название ионитов. Иониты делятся на природные и искусственные (синтетические смолы). По знаку заряда различают: катиониты – марок К аниониты – марок А Для ионного обмена используют аппараты периодического и непрерывного действия. Наиболее широкое применение ионный обмен получил в процессе водоподготовки. Экстракция 1. Характеристика процесса 2. Устройство экстракторов 1. Характеристика процесса Экстракцией называется процесс избирательного извлечения компонентов жидкой (или твердой) фазы при помощи растворителя. В растворителе хорошо растворяются извлекаемые компоненты и мало растворяются остальные компоненты. При контакте с избирательным растворителем образуются два раствора: экстрактный, содержащий извлеченные компоненты и рафинатный, содержащий неизвлеченные компоненты. Эти два компонента образуют расслаивающуюся систему, поэтому их можно разделить отстаиванием. После отделения растворителя от экстрактного раствора получают экстракт, а от рафинатного раствора рафинат. Требования к экстрагентам: 1. Высокая селективность 2. Большая разность плотностей 3. Большая разность температур кипения для экстрагента и сырьевых компонентов (70оС), что облегчает выделение циркулирующего экстрагента. 4. Химическая стойкость 5. Малая теплота испарения, если регенерация экстрагента идет ректификацией 6. Малая токсичность Любой процесс экстрагирования включает следующие стадии: - смешение растворителя и сырья с целью их контактирования; - разделение образовавшихся рафинатного и экстрактного растворов. Причем экстрактный раствор обычно отпаривается ректификацией Различают следующие виды процесса экстракции: - однократная экстракция - сырье обрабатывается однократно всем количеством растворителя с последующим разделением на рафинатный и экстрактный растворы; - многократная экстракция - исходное сырье и рафинатные растворы обрабатываются в каждой ступени соответствующей порцией свежего растворителя; - противоточная экстракция - многократное противоточное контактирование рафинатных и экстрактных растворов смежных ступеней. 2. Устройство экстракторов По принципу взаимодействия или способу контакта фаз экстракторы подразделяют на две группы: - ступенчатые; - дифференциально-контактные. Внутри этих групп экстракторы часто подразделяют на гравитационные и механические (при добавлении потокам энергии извне путем механического перемешивания, действием центробежной силы, поршневым пульсатором). Ступенчатые экстракторы состоят из дискретных ступеней, в каждой из которых происходит контакт фаз, после чего они разделяются и движутся противотоком в последующие ступени. Каждая ступень такого экстрактора состоит из смесителя, где происходит собственно процесс экстракции при интенсивном перемешивании фаз, и отстойника, в котором осуществляется отделение экстракта от рафината. При каскадном соединении ступеней тяжелая фаза движется от ступени к ступени самотеком, а легкая должна перекачиваться насосами. Дифференциально-контактные экстракторы отличаются непрерывным контактом между фазами и плавным изменением концентрации по высоте аппарата. В таких экстракторах (в отличие от ступенчатых) равновесие между фазами по сечению аппарата не достигается. Дифференциально-контактные экстракторы компактнее ступенчатых и занимают меньшую производственную площадь. Достаточно широкое распространение в промышленности получили насадочные экстракторы, которые по конструкции аналогичны насадочным абсорберам. В ситчатых экстракторах сплошная фаза течет вдоль тарелки и перетекает с тарелки на тарелку через переливные устройства. Одним из распространенных в технике механических экстракторов является роторно-дисковый. В этом экстракторе на равном расстоянии друг от друга укреплены неподвижные кольцевые перегородки (статор), делящие колонну на ряд секций небольшого объема. По оси колонны на валу располагаются гладкие горизонтальные диски (ротор). При вращении вала с дисками под действием сил трения и центробежных сил возникает движение сплошной фазы к стенкам аппарата, достигнув которых, жидкость движется вверх и вниз вдоль стенки и отражается кольцами статора. На это движение жидкости накладывается осевое. Диспергируемая распределителем легкая фаза (экстрагент) движется противотоком к сплошной. Эффективность процесса массопереноса при экстракции можно повысить за счет пульсации фаз. В пульсационных экстракторах применяют два основных способа сообщения пульсаций жидкостям. По первому способу пульсации в колонном экстракторе генерируются наружным механизмом (пульсатором) гидравлически, по второму - посредством вибрации перфорированных тарелок, укрепленных на общем штоке, которому сообщается возвратно-поступательное движение. СУШКА 1. Назначение и способы сушки 2. Свойства влажного воздуха 3. Материальный баланс сушки 4. Конструкции сушилок 1. Назначение и способы сушки Сушка – процесс удаления влаги из материала путём её испарения и отвода образующихся паров. В химической промышленности, где технологические процессы протекают в основном в жидкой фазе, конечные продукты имеют вид либо паст, либо зерен, крошки, пыли. Это обусловливает выбор соответствующих методов сушки. Высушиваемые материалы делятся на: твердые пастообразные жидкие Виды сушки: 1. Контактная – теплота от теплоносителя передается материалу через разделяющую их стенку. 2. Конвективная – теплота передается при непосредственном соприкосновении высушиваемого материала с сушильным агентом. 3. Радиационная сушка – тепло передается инфракрасными лучами. 4. Сублимационная сушка – материал высушивается в замороженном состоянии в вакууме. В процессе сушки происходит удаление влаги из твёрдого материала в результате поверхностного испарения, при этом возникает градиент концентраций влаги в материале, который является движущей силой внутреннего перемещения её из глубинных слоёв материала к поверхности. 2. Свойства влажного воздуха Влажный воздух оценивают по следующим основным параметрам: – температуре точки росы tp, °С; – влагосодержанию d, г/кг; – относительной влажности φ,%; – удельной энтальпии I, кдж/кг; – удельной теплоемкости с, кДж/(кг·К); – парциальному давлению водяных паров Рп, Па; – барометрическому давлению Рб, Па. Температура точки росы воздуха tp – температура, до которой нужно охладить ненасыщенный воздух, чтобы он стал насыщенным при сохранении постоянного влагосодержания. Влагосодержание воздуха х – это количество водяного пара в г (или кг), приходящееся на 1 кг сухой части влажного воздуха. Относительная влажность воздуха φ характеризует степень насыщенности воздуха водяными парами. Удельная энтальпия влажного воздуха – количество теплоты, необходимое для нагревания от 0 °С до данной темпера- туры такого количества влажного воздуха, сухая часть которого имеет массу 1 кг. Удельная теплоемкость влажного воздуха, с – теплота, которую надо затратить на один килограмм влажного воздуха, чтобы повысить температуру его на один градус Кельвина. Парциальное давление водяных паров Рп – давление, под которым находятся водяные пары в влажном воздухе. Основные параметры влажного воздуха для технических расчетов можно определять по I - x диаграмме Л.К. Рамзина, которая построена для постоянного давления P= 745 мм.рт.ст. 3. Конструкции сушилок По способу подвода тепла сушилки делятся на: - конвективные, - контактные, - радиационные, - диэлектрические, - сублимационные. Конвективные сушилки (камерные, туннельные, ленточные, барабанные) наиболее распространены в химической промышленности, а в качестве сушильного агента чаще всего применяется воздух. Ленточные сушилки являются непрерывными, атмосферными. Сушке подвергаются зернистые, гранулированные и волокнистые материалы средних размеров. Влажный материал попадает в сушильную камеру через питатель на перемещающуюся замкнутую ленту транспортера. Движение замкнутой ленты обеспечивается вращающимися барабанами. Обычно используется несколько лент, расположенных одна под другой. Материал пересыпается с верхней ленты на нижнюю и при этом перемешивается. С самой нижней ленты материал ссыпается в бункер и удаляется из сушилки. Сушильный агент входит через штуцер, проходит сквозь ленты транспортера и слои материала (перекрестный ток). Туннельные сушилки отличаются тем, что в них соединенные друг с другом вагонетки медленно перемещаются на рельсах вдоль очень длинной камеры прямоугольного сечения. На входе и выходе коридор имеет герметичные двери, которые одновременно периодически открываются для загрузки и выгрузки материала: вагонетка с высушенным материалом удаляется из камеры, а с противоположного конца в неё поступает новая вагонетка с влажным материалом. Перемещение вагонеток производится с помощью троса и механической лебедки. Сушильный агент движется прямотоком или противотоком к высушиваемому материалу. Барабанная сушилка имеет цилиндрический барабан, установленный с небольшим уклоном к горизонту (1/15 – 1/50) и опирающийся с помощью бандажей на ролики. Барабан приводится во вращение электродвигателем через зубчатую передачу и редуктор. Материал подается в барабан питателем и поступает на внутреннюю насадку, расположенную вдоль длины барабана. Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом – топочными газами. Газы и материал наиболее часто движутся прямотоком. Механические процессы 1 Способы и схемы измельчения 2 Измельчающие машины 1 Способы и схемы измельчения Измельчение — процесс деления материалов на части путем их раздавливания, раскалывания, истирания, удара, резания и распиливания. При этом преодолеваются силы молекулярного притяжения в измельчаемом материале и образуются новые поверхности. При раздавливании материал помещают между нажимной и опорной плитами. На нажимную плиту действует сила, под действием которой внутреннее напряжение в материале постепенно возрастает. Когда внутреннее напряжение превысит предел прочности сжатия материала, он разрушается. При разрушении образуются куски различных размера и формы. Этот процесс происходит в валковых дробилках, бегунах Раскалывание возникает в результате контакта материала с клинообразным рабочим органом, когда на материал воздействует концентрированная сила. Разламывание осуществляется путем воздействия на материал, находящийся между двумя опорами, изгибочных сил. Истирание предназначено для тонкого помола материала. При перемещении опорной и нажимной плит в противоположных направлениях возникает сила, воздействующая на измельчаемый материал. Измельчение материала ударом осуществляют в дробилках 2 Измельчающие машины Все измельчающие машины делятся на дробилки и мельницы. Дробилки применяют для крупного и среднего дробления, мельницы — для среднего, мелкого, тонкого и коллоидного измельчения. Основные измельчающие машины подразделяются на следующие типы: - щековые дробилки, - молотковые и дробилки ударного действия; - валковые мельницы и бегуны, - шаровые и стержневые мельницы, кольцевые и др. Щековые дробилки измельчают материал путем раздавливания и раскалывания в конической камере, образованной неподвижной и подвижной плитами, которые периодически сближаются. Раздавленный материал выпадает из дробилки во время обратного хода подвижной плиты. Молотковые дробилки представляет собой машину ударного действия, имеющую быстровращающийся диск с шарнирно прикрепленными к нему молотками. Материал поступает в дробилку через бункер и измельчается дробящими молотками, а также при ударе о броневые плиты. Измельченный материал удаляется через колосниковую решетку. Размеры отверстий колосниковой решетки определяют размеры измельченного материала. Бегуны имеют, как правило, два жернова (катка) и чашу для измельчаемого материала. Жернова закреплены на вертикальном валу и вращаются вместе с ним. Кроме того, жернова одновременно вращаются вокруг горизонтальных осей за счет трения между поверхностью жерновов и материалом, находящимся в чаше. Измельчение материала происходит раздавливанием и истиранием при набегании на него жерновов.