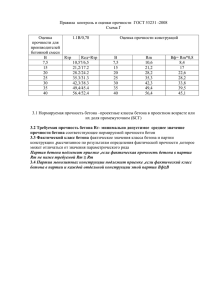

Введение.тод неразрушающий контроль бетон Бетон — строительный материал, искусственный каменный материал, получаемый в результате затвердевания рационально подобранной и уплотненной смеси вяжущего вещества (цемент или др.), заполнителей, воды. В ряде случаев может содержать специальные добавки. Смесь этих материалов до затвердевания называют бетонной смесью. Зерна песка и щебня составляют каменную основу бетона. Цементное тесто, образующееся после затворения бетонной смеси водой, обволакивает зерна песка и щебня, заполняет промежутки между ними и играет вначале роль смазки заполнителей, придающей подвижность (текучесть) бетонной смеси, а впоследствии, затвердевая, связывает зерна заполнителей, образуя искусственный камень — бетон. Бетон в сочетании со стальной арматурой называют железобетвердения, обеспечивающие получение бетонных конструкций высоких прочности и долговечности. Бетон как строительный материал применяли еще в глубокой древности. С течением времени использование его в строительстве почти прекратилось, и только с XIX столетия после изобретения новых гидравлических вяжущих, в первую очередь портландцемента, бетон снова стали широко применять для строительства различных инженерных сооружений Русские ученые уже с конца XIX в. уделяли большое внимание созданию плотного бетона и правильному расчету его состава. Крупный вклад в науку о бетоне внесли военные инженеры, были изложены результаты исследований зависимости прочности бетона от содержания воды, уплотнения бетонной смеси, крупности песка и щебня или гравия. Заслугой советских ученых является создание способов производства зимних бетонных работ и широкое внедрение их в практику. Крупные успехи имеются также в создании легкого, кислотоупорного и жароупорного бетонов. Технология легких бетонов, разработанная Н.А. Поповым, в настоящее время получила широкое развитие. Все более широко применяют пенобетон и газобетон, обладающие малыми объемной массой и теплопроводностью. Получать бетонную смесь и бетон высокого качества можно только при глубоком знании технологии, умении выбирать материалы необходимого качества и устанавливать их оптимальное соотношение, изыскивать режимы приготовления бетонной смеси, методы ее укладки, уплотнения и условий тоном. Неразрушающий контроль Неразрушающий контроль — контроль свойств и параметров объекта, при котором не должна быть нарушена пригодность объекта к использованию и эксплуатации. Неразрушающий контроль особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций. При проведении определения прочности бетона с помощью методов неразрушающего контроля необходимо учитывать, что все эти методы являются косвенными. Выделить какой-то один метод нельзя, все они обладают своими достоинствами, недостатками и ограничениями в применении. Поэтому лаборатория оснащена приборами неразрушающего контроля, позволяющими использовать все методы. На начальном этапе существования здания обычно осуществляется контроль соответствия проекту линейных размеров и отсутствия их существенных отклонений от нормативных нутромеры, значений. скобы, Для этого штангенциркули, применяются щупы линейки, микроскопы рулетки, и другой специальный инвентарь. Для замеров отклонений конструкций от вертикали и горизонтали обычно используются нивелиры, теодолиты и поверочные линейки. В существующем здании оценка прочностных показателей конструктивных единиц обычно осуществляется двумя способами. Первый основывается на нагружении конструкции вплоть до ее разрушения, и, таким образом, определяется предельная несущая способность. Однако применение такого метода является, по понятным причинам, экономически нецелесообразным. Гораздо более привлекательны в этом плане неразрушающие методы, которые подразумевают применение для оценки состояния конструкций специальных приборов. В этом случае обработка полученных результатов компьютерных измерений программ, что осуществляется позволяет получить при помощи значительную достоверность конечных характеристик. Наиболее весомым фактором, определяющим метод и средства измерения и контроля, является предельно допустимая погрешность измерений. Так же немаловажно удобство проведения работ, простота обработки результатов. Основой неразрушающих методов являются косвенные характеристики, такие как отпечаток на бетоне; энергия, затраченная на удар; напряжение, приведшее к местному разрушению бетона. Рассмотрим подробнее часто применяемые методы неразрушающего контроля для основных строительных материалов. 1. Методы испытания бетона Качество бетонных и железобетонных изделий и конструкций в значительной степени зависит от эффективного и действенного контроля прочности и однородности бетона, защитного слоя бетона и расположения арматуры, напряжений железобетонных в арматуре конструкций. Для предварительно неразрушающего напряженных контроля (НК) прочности бетона используются приборы, основанные на методах местных разрушений (отрыв со скалыванием, скалывание ребра, отрыв стальных дисков), ударного воздействия на бетон (ударный импульс, упругий отскок, пластическая деформация) и ультразвукового прозвучивания. При обследовании монолитных конструкций и больших массивов бетона применение ударно-импульсных и ультразвуковых приборов должно сочетаться с испытаниями бетона методами отрыва со скалыванием, скалывания ребра или отбора образцов (кернов). При выборе методов НК и приборов для проведения испытаний бетона пользователь должен знать их особенности и рекомендуемые области применения. Контроль прочности ударными и ультразвуковыми методами ведется в поверхностных слоях бетона (кроме сквозного УЗ-прозвучивания), в связи с чем состояние поверхностного слоя может оказывать существенное влияние на результаты контроля. В случаях воздействия на бетон агрессивных факторов (химических, термических или атмосферных) необходимо выявить толщину поверхностного слоя с нарушенной структурой. Подготовка бетона таких конструкций для испытаний неразрушающими методами заключается в удалении поверхностного слоя на участке контроля и зачистке поверхности наждачным камнем. Прочность бетона в этих случаях необходимо определять преимущественно приборами, основанными на методах местных разрушений, либо путем отбора образцов. При использовании же ударноимпульсных и ультразвуковых приборов контролируемая поверхность должна иметь шероховатость не более Ra 25, а градуировочные характеристики приборов требует уточнения. Обзор методов неразрушающего контроля прочности бетона Одной из основных характеристик бетона является его прочность. В соответствии с действующими нормативными документами контроль прочности бетона может производиться следующими методами. 1. Метод стандартных образцов. Образцы кубической или цилиндрической формы, изготовленные из бетонной смеси, испытывают через 28 суток после изготовления. Образцы устанавливают в пресс и нагружают его непрерывно и равномерно до разрушения образца. Разрушающая нагрузка фиксируется, и затем по ней рассчитывают прочность бетона. 2. Использование выбуренных из конструкции кернов, которые затем испытывают подобно стандартным образцам под прессом. 3. Методы неразрушающего контроля. Используемые для методов неразрушающего контроля приборы в отечественной технической литературе условно называют «приборы неразрушающего контроля» (ПНК), чаще всего это приборы для толщинометрии и дефектоскопии покрытий и материалов, для определения твердости и прочности материалов, а также ряда других характеристик. Параметрами, подвергаемыми неразрушающему контролю в бетонах, являются прочность, морозоустойчивость, величина защитного влагонепроницаемость. слоя, В влажность, производстве железобетонных изделий также контролируют натяжение арматуры и величину вибрации при уплотнении бетонной смеси. Но основным контролируемым параметром для бетонов является прочность на сжатие. При использовании методов неразрушающего контроля для определения прочности бетонов руководствуются следующими стандартами: ГОСТ 18105-86 «Бетоны. Правила контроля прочности», ГОСТ 22690-88 «Бетоны. Определение прочности механическими методами неразрушающего контроля», СТО 3655 4501 009 (2007г.) «Бетоны. Ультразвуковой метод определения прочности». Все методы неразрушающего контроля прочности бетона требуют построения индивидуальных градуировочных (тарировочных) зависимостей по результатам испытаний стандартных образцов-кубов, изготовленных из бетона такого же состава и возраста, что и испытываемый образец. То есть, непосредственно контроля измеряемой является величиной какой-либо в физический методах неразрушающего показатель, связанный с прочностью корреляционной зависимостью. И для установления этой корреляционной зависимости, а, значит, и для определения прочности бетона, предварительно устанавливают градуировочную зависимость между прочностью бетона и косвенной характеристикой. На точность измерения прочности при измерении неразрушающими методами могут оказывать влияние такие факторы как: тип цемента, состав цемента, тип заполнителя, условия твердения, возраст бетона, влажность и температура поверхности, тип поверхности, карбонизация поверхностного слоя бетона и еще ряд других факторов. 1) Методы местных разрушений Это самые точные из методов неразрушающего контроля прочности, поскольку для них допускается использовать универсальную градуировочную зависимость, в которой изменяются всего два параметра: 1) крупность заполнителя, которую принимают равной 1,0 при крупности менее 50 мм и 1,1 при крупности более 50 мм; 2) тип бетона – тяжелый либо легкий. Метод отрыва со скалыванием и скалывания ребра конструкции заключаются в регистрации усилия, необходимого для скалывания участка бетона на ребре конструкции, либо местного разрушения бетона при вырыве из него анкерного устройства. Метод отрыва со скалыванием является единственным неразрушающим методом контроля прочности, для которого в стандартах прописаны градуировочные зависимости. Метод отрыва со скалыванием характеризуется наибольшей точностью, но и наибольшей трудоемкостью испытаний, установки обусловленной анкера. К необходимостью недостаткам подготовки метода следует шпуров отнести для также невозможность использования в густоармированных и тонкостенных конструкциях. Метод отрыва стальных дисков может быть использован при испытании бетона в густо-армированных конструкциях, когда метод отрыва со скалыванием, а нередко и метод скалывания ребра конструкции (с учетом его ограничений) не могут быть использованы. Он точен и менее трудоемок по сравнению с методом отрыва со скалыванием. К недостаткам метода следует отнести необходимость наклеивания дисков за 3-24 часа до момента испытания ( в зависимости от применяемого клея). Метод скалывания ребра конструкции используется главным образом для контроля линейных элементов (сваи, колонны, ригели, балки, перемычки и т.п.). В отличие от методов отрыва и отрыва со скалыванием, он не требует подготовительных работ. Однако при защитном слое менее 20мм и повреждениях защитного слоя метод неприменим. Метод отрыва стальных дисков заключается в регистрации напряжения, необходимого для местного разрушения бетона при отрыве от него металлического диска, равного усилию отрыва, деленному на площадь проекции поверхности отрыва бетона на плоскость диска. В настоящее время метод используется крайне редко. Недостатки методов местных разрушений: повышенная трудоемкость; необходимость определения оси арматуры и глубины ее залегания; невозможность использования в густоармированных участках; частично повреждает поверхность конструкции. Приборы, основанные на методах местных разрушений, применяются в основном в монолитном домостроении и при обследовании конструкций зданий и сооружений. Наиболее распространенными в России являются приборы серии ПОС. Методы ударного воздействия на бетон Самый распространенный метод контроля прочности бетона из всех неразрушающих - метод ударного импульса. Метод ударного импульса заключается в регистрации энергии удара, возникающей в момент соударения бойка с поверхностью бетона. Приборы, использующие данный метод, отличаются небольшим весом и компактностью, а определение прочности бетона методом ударного импульса является достаточно простой операцией. Результаты измерений выдаются в единицах измерения прочности на сжатие. После соответствующей настройки данные приборы можно использовать для работы с различными строительными материалами. Также с их помощью можно определять класс бетона, производить измерение прочности под различными углами к поверхности объекта, переносить накопленные данные на компьютер. Погрешности приборов обеспечиваются после уточнения их базовых градуировок в соответствии с требованиями ГОСТ 22690, либо в случае установления пользователем индивидуальных градуировок для конкретного вида бетона (в приборах типа ИПС предусмотрена возможность установления до 20 индивидуальных градуировок). Ударные импульсы – это ударные волны малой энергии, генерируемые подшипниками качения вследствие соударений и изменений давления в зоне качения этих подшипников в течение всего срока службы подшипников и распространяющиеся в материалах деталей подшипника, подшипникового узла и прилегающих к ним деталей. Метод ударных импульсов был впервые разработан в 1969 году. С течением времени метод был дополнен и усовершенствован, и в настоящее время он позволяет оценивать условия смазки даже неповрежденных подшипников. Поэтому технический персонал может не только вовремя обнаруживать возникающие повреждения тел и дорожек качения, но и предотвращать само их появление путем поддержания и улучшения условий смазки – самой главной причины выхода из строя подшипников. На сегодняшний день метод ударных импульсов стал всемирно признанной философией, используемой для обеспечения надежности работы оборудования. Основные задачи применения метода ударных импульсов: - получение заблаговременного предупреждения об ухудшении условий смазки подшипников для осуществления своевременной замены смазки по ее фактическому состоянию. - получение заблаговременного предупреждения об ухудшении условий работы подшипников вследствие различных внешних воздействий для принятия своевременных мер по устранению этих воздействий (например, перегрузки, существенного дисбаланса, несоосности и т.п.) - получение заблаговременного предупреждения о появлении дефектов подшипников для планирования своевременных замен подшипников - сведение к минимуму простоев оборудования - сведение к минимуму рисков отказов оборудования и обеспечение надежности его работы. Измерения по методу ударных импульсов могут выполняться с помощью ряда переносных диагностических приборов и с помощью стационарных диагностических систем фирмы SPM Instrument наряду со спектральным анализом ударных импульсов Спектр, измерениями интенсивности вибрации по стандартам ISO, спектральным анализом вибрации EVAM® и другими измерительными функциями. Функциональные возможности и допускаемые параметры настроек метода ударных импульсов в большинстве случаев почти одинаковы для различных приборов и систем, исключая определенную разницу между LR/HR и dBm/dBc. Просим Вас при выборе диагностического оборудования всегда обращать внимание на технические данные конкретных измерительных устройств. Метод упругого отскока заключается в измерении величины обратного отскока ударника при соударении с поверхностью бетона. Типичным представителем приборов для испытаний по этому методу является склерометр Шмидта и его многочисленные аналоги. Метод упругого отскока, как и метод пластической деформации, основан на измерении поверхностной твердости бетона. Метод упругого отскока заимствован из практики определения твердости металла. Для испытания бетона применяют приборы, называемые склерометрами, представляющие собой пружинные молотки со сферическими штампами. Молоток устроен так, что система пружин допускает свободный отскок ударника после удара по бетону или по стальной пластинке, прижатой к бетону. Прибор снабжен шкалой со стрелкой, фиксирующей путь ударника при его обратном отскоке. Энергия удара прибором должна быть не менее 0,75 Н-м; радиус сферической части на конце ударника – не менее 5 мм. Проверку (тарировку) приборов проводят после каждых 500 ударов. При проведении испытаний после каждого удара берут отсчет по шкале прибора (с точностью до одного деления) и записывают в журнал. Требования к подготовке участков для испытаний, к расположению и количеству мест удара, а также к экспериментам для построения тарировочных кривых такие же, как в методе пластической деформации. Метод пластической деформации основан на измерении размеров отпечатка, который остался на поверхности бетона после соударения с ней стального шарика. Метод устаревший, но до сих пор его используют из-за дешевизны оборудования. Наиболее широко для таких испытаний используют молоток Кашкарова. Принцип действия прост. В молоток вставляется металлический стержень определенной прочности, после чего прибором наносят удар по поверхности бетона. С помощью углового масштаба измеряют размеры отпечатков, получившихся на бетоне и стержне. Прочность бетона определяется из соотношения размеров отпечатков (прочность стержня известна). Приборы для испытания. Приборы, применяемые для испытания методом пластических деформаций, основаны на вдавливании штампа в поверхность бетона путем удара или статического давления заданной силы. Устройства статического давления применяют ограниченно. Приборами ударного действия служат пружинные и ручные молотки со сферическим штампом (шариком) и приборы маятникового типа с дисковым или шариковым штампом. Твердость стали штампов приборов ударного действия должна быть не менее HRC60, шероховатость — Ra < 0,32 мкм с износом в процессе работы до Ra = 5 мкм диаметр шарика — не менее 10 мм, толщина диска — не менее 1 мм, энергия удара должна быть больше или равна 125 Н см. Ультразвуковой метод Ультразвуковой метод заключается в регистрации скорости прохождения ультразвуковых волн. По технике проведения испытаний можно выделить сквозное ультразвуковых прозвучивание, когда датчики располагают с разных сторон тестируемого образца, и поверхностное прозвучивание, когда датчики расположены с одной стороны. Метод сквозного ультразвукового прозвучивания позволяет, в отличие от всех остальных методов неразрушающего контроля прочности, контролировать прочность не только в приповерхностных слоях бетона, но и прочность тела бетона конструкции. Ультразвуковые приборы могут использоваться не только для контроля прочности бетона, бетонирования, но и для определения дефектоскопии, глубины. контроля Скорость качества распространения ультразвука в бетоне велика , до 4500 м/с. Градуировочную зависимость между скоростью распространения ультразвука и прочностью бетона на сжатие определяют предварительно для конкретного состава бетона. применение2градуировочных Это связано с для бетонов зависимостей тем , других что или неизвестных составов может привести к ошибкам в определении прочности . На зависимость «прочность бетона- скорость ультразвука» влияют следующие факторы , колебания которых нужно учитывать при применении ультразвукового метода контроля : -количество и зерновой состав заполнителя ; -изменение расхода цемента более, чем на 30%; -способ приготовления бетонной смеси ; -степень уплотнения бетона; -напряженное состояние бетона. Ультразвуковой метод позволяет осуществлять массовые испытания изделий любой формы многократно, вести непрерывный контроль нарастания или снижения прочности. Недостатком метода является погрешность при переходе от акустических характеристик к прочностным. Нельзя ультразвуковые приборы использовать для контроля качества высокопрочных бетонов , ультразвуковые приборы нельзя использовать для контроля качества высокопрочных бетонов, т.е. диапазон контролируемых прочностей ограничивается классами В7,5...В35 (10...40 МПа) согласно ГОСТ 17624-87 Метод сквозного ультразвукового прозвучивания позволяет контролировать прочность не только в приповерхностных слоях бетона, но и прочность тела бетона конструкции. Литература 1. ГОСТ 10180. Бетоны. Методы определения прочности по контрольным образцам. 2. ГОСТ 22690. Бетоны. Определение прочности бетона методами неразрушающего контроля. 3. ГОСТ 28570. Бетоны. Методы определения прочности по образцам, отобранным из конструкции. 4. Скрамтаев Б.Г., Лещинский М.Ю. Испытание прочности бетона. М., 1964, с.144-150. 5. Коревицкая М.Г. Неразрушающие методы контроля качества железобетонных конструкций. М., 1989. 6. ГОСТ 17624-87. Бетоны. Ультразвуковой метод определения прочности. 7. Лещинский М.Ю. Испытание бетона. М., 1980, с.135-146.