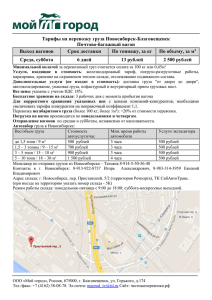

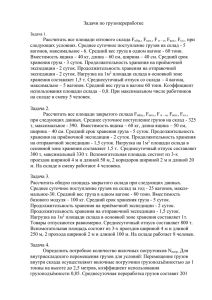

1 Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Севастопольский государственный университет» Политехнический институт РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ СКЛАДА Методические указания к выполнению расчетно-графической работы для студентов направления 23.03.01 «Технология транспортных процессов» дневной и заочной формы обучения Дисциплина: Транспортно-складские комплексы Севастополь 2019 2 УДК 629.1 Транспортно-складские комплексы. Методические указания к выполнению расчетно-графической работы по дисциплине «Транспортно-складские комплексы» / Сост. А.А. Ветрогон, С.В. Огрызков, Л.И. Соустова. – Севастополь: Изд-во СевГУ, 2019. − 37 c. Настоящие методические указания предназначены для оказания помощи студентам при выполнении расчетно-графической работы дисциплине «Транспортно-складские комплексы». Излагаются основные теоретические сведения, порядок проведения расчетов и требования к оформлению практических работ. Методические указания предназначены для студентов направления «Технология транспортных процессов» дневной и заочной формы обучения. Методические рекомендации рассмотрены и утверждены на заседании кафедры «Автомобильный транспорт» (протокол № __ от __.__.20___) Рецензент: канд. техн. наук, доцент кафедры «Приборные системы и автоматизация технологических процессов» Филипович О.В. 3 СОДЕРЖАНИЕ Общие положения……………………………………………………….........4 Задание на расчетно-графическую работу………………………………….7 Введение ………………………………………………………….…….…….8 1 Структурная схема транспортно-складского комплекса………………10 2 Технологическая схема перегрузки груза с одного вида транспорта на другой через склад…………………………………......................................11 3 Расчет и анализ грузопотоков………………………………………........12 4 Расчет интенсивности грузопотоков……………………………….........13 5 Определение параметров участков хранения грузов………………........14 6 Выбор основных технических характеристик погрузочно-разгрузочных механизмов………………………………………….………………………..16 7 Стеллажное хранение грузов……………………………….......................17 8 Стеллажное хранение грузов при использовании электроштабелера…………………………………………………………............................20 9 Определение участка временного хранения……………………..……....23 10 Расчет длины грузовых фронтов………………………………..…….24 11 Определение потребного количества подъемно-транспортного оборудования…………………………...…..………………………………………26 12 Определение технико-экономических показателей перегрузочного процесса…………………………………….…………………………………….28 12.1 Определение величины капитальных вложений………………..…....28 12.2 Определение расходов на амортизацию и текущей ремонт оборудование и сооружений ……………………………………………………………29 12.3 Определение расходов на содержание рабочих и служащих, занятых в перегрузочном процессе…………………………......................................30 12.4 Сравнение вариантов механизации перегрузочных работ…….….....30 Заключение ……………………………………………………...…………...32 Библиографический список ……………………..………….………………33 Приложение…………………………………………………………….........34 4 ОБЩИЕ ПОЛОЖЕНИЯ Площади товарных складов делят на помещения основного производственного назначения и вспомогательные. Первые служат для выполнения основных технологических операций, в том числе для хранения товаров, экспедиции и переработки. Вспомогательные помещения предназначены для хранения тары, размещения инженерных устройств и коммуникаций, а также различных служб направленных на оказание вспомогательных услуг. При планировании склада рекомендуется поддерживать соотношение этих площадей в пропорции не менее чем 2:1. Планировка складских помещений должна обеспечивать возможность применения эффективных способов размещения и укладки единиц хранения, использования складского оборудования и условия для полной сохранности товара. Такой принцип внутренней планировки зон склада позволяет поддерживать поточность и непрерывность складского технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных машин и механизмов необходимо стремиться организовать единое пространство склада, без перегородок и с максимально возможным количеством колонн или пролетов. Наилучшим вариантом с этой точки зрения является однопролетный склад (шириной не менее 24 м). Эффективность использования складского объема во многом зависит также от высоты складирования, которая должна учитывать размеры транспортных единиц и максимально приближаться к технологической высоте склада. На планировку и структуру помещений склада существенным образом влияет само содержание технологического процесса. На стадии проектирования устанавливают состав помещений склада, пропорции между отдельными помещениями и их взаимное расположение. Рассмотрим планировку товарного склада общего пользования как наиболее распространенного вида склада. 5 Для выполнения технологических операций по приемке, хранению и отправке продукции покупателям на складах выделяют следующие основные зоны: – зона разгрузки транспортных средств, которая может располагаться как внутри, так и вне помещения; – экспедиция приемки товара, в том числе с операциями по приемке продукции по количеству и качеству; – основная зона хранения; – зона комплектования заказов; – экспедиция отправки товара; – зона погрузки транспортных средств, которая располагается вне зоны хранения и комплектования. Перечисленные операционные зоны склада должны быть связаны между собой проходами и проездами. Зона разгрузки транспортных средств должна примыкать к экспедиции приемки товара (зоне приемки продукции по количеству и качеству). Под зону хранения продукции отводится основная часть площадей. Она состоит из территории, занятой единицами хранения, и площади проходов. К зоне хранения должна примыкать зона комплектования заказов. Эту зону в свою очередь следует располагать рядом с экспедицией по отправке единиц хранения. Зона разгрузки товара используется для механизированной и ручной разгрузки транспортных средств, а также для выемки товара из транспортной тары, приемки по количеству и кратковременного хранения до момента передачи в экспедицию приемки товара. Экспедиция приемки товара (может размещаться в отдельном помещении склада) служит для приемки товара по количеству и качеству, ведения учета прибывшего товара, его временного хранения до передачи в зону основного хранения склада. 6 На участке подготовки товара к хранению (размещается в зоне приемки товара или в основном помещении склада) происходит формирование мест хранения. Товар в эту зону может поступать из экспедиции приемки товара и/ или с участка разгрузки. В зоне хранения (главная часть основного помещения склада) выполняют операции по хранению товара. В зоне комплектования (может размещаться в основном помещении склада) осуществляется формирование единиц транспортировки потребителям, содержащих подобранный в соответствии с заказами необходимый ассортимент товара. Экспедиция отправки используется для приемки товара экспедитором (получателем товарной партии), а также для кратковременного хранения подготовленных к отправке грузовых единиц. В зоне погрузки происходит ручная и/ или механизированная загрузка транспортных средств. 7 ЗАДАНИЕ НА РАСЧЕТНО-ГРАФИЧЕСКУЮ РАБОТУ 75000 10 05 40000 9 06 80000 13 07 95000 10 08 65000 12 09 35000 11 10 65000 8 11 85000 11 12 45000 9 13 70000 12 14 50000 8 15 85000 12 16 90000 10 17 55000 12 18 45000 8 Доставка груза к хранилищу 04 Выгрузка груза из транспорта 7 Средства механизации в хранилище 45000 Виды транспорта 03 Размер поддона, мм 12 320х 420х 160 320х 460х 160 200х 460х 120 440х 360х 120 300х 200х 200 420х 560х 140 420х 460х 200 360х 160х 140 400х 200х 120 460х 5000х 140 300х 400х 140 420х 600х 120 480х 180х 200 400х 160х 120 400х 160х 160 400х 360х 180 400х 280х 120 600х 420х 140 в) микроволновка 90000 320х 300х 180 200х 400х 160 380х 400х 120 300х 200х 200 200х 400х 120 320х 400х 160 300х 400х 120 500х 400х 140 600х 400х 100 300х 400х 180 300х 300х 160 300х 400х 180 300х 400х 140 300х 400х 120 400х 420х 200 600х 400х 160 300х 200х 180 300х 420х 200 б) прибор 02 800х 600х 160 800х 480х 180 900х 480х 160 600х 500х 140 820х 600х 160 800х 600х 120 600х 300х 180 420х 300х 120 400х 300х 120 800х 5000х 160 700х 400х 120 780х 460х 140 800х 300х 120 960х 500х 140 700х 300х 120 900х 680х 190 860х 440х 160 820х 600х 180 Объемная плотность грузов, т/м3 а) телевизор 8 в) микроволновка Срок хранения груза, Tхр, дни 55000 б) прибор Годовой грузопоток, Qг,т/год 01 Виды груза, мм а) телевизор № варианта Таблица 1- Варианты исходных данных для РГР 0,8 0,6 0,7 800х 1200 Жд/ авто Электро- Электропощтабелер грузчик 0,7 0,6 0,6 1000х 1200 Жд/ авто Электро- Электропо- Электропощтабелер грузчик грузчик 0,7 0,8 0,5 800х 1200 Жд/ авто Электро- Электропо- Электропощтабелер грузчик грузчик 0,6 0,5 0,7 1000х 1200 Жд/ авто 0,7 0,7 0,6 800х 1200 Жд/ авто Электро- Электропо- Электропощтабелер грузчик грузчик 0,8 0,6 0,7 1000х 1200 Жд/ авто Электро- Электропо- Электропощтабелер грузчик грузчик 0,6 0,6 0,9 800х 1200 Жд/ авто 0,7 0,5 0,8 800х 1200 Жд/ авто Электро- Электропо- Электропощтабелер грузчик грузчик 0,8 0,6 0,5 1000х 1200 Жд/ авто Кран-щта- Электропо- Электропобелер грузчик грузчик 0,6 0,8 0,6 800х 1200 Жд/ авто Электро- Электропо- Электропощтабелер грузчик грузчик 0,5 0,7 0,5 800х 1200 Жд/ авто Электро- Электропо- Электропощтабелер грузчик грузчик 0,6 0,5 0,7 1000х 1200 Жд/ авто Электро- Электропощтабелер грузчик 0,7 0,5 0,5 800х 1200 Жд/ авто Кран-щта- Электропо- Электропобелер грузчик грузчик 0,8 0,5 0,7 1000х 1200 Жд/ авто Электро- Электропо- Электропощтабелер грузчик грузчик 0,8 0,7 0,7 800х 1200 Жд/ авто Кран-щта- Электропо- Электропобелер грузчик грузчик 0,7 0,5 0,5 800х 1200 Жд/ авто Электро- Электропощтабелер грузчик 0,8 0,7 0,5 800х 1200 Жд/ авто Электро- Электропо- Электропощтабелер грузчик грузчик 0,7 0,8 0,6 1000х 1200 Жд/ авто Кран-щта- Электропобелер грузчик Кран-щта- Электропобелер грузчик Кран-щта- Электропобелер грузчик Авто погрузчик Авто погрузчик Авто погрузчик Авто погрузчик Авто погрузчик Авто погрузчик Номер варианта определяется по сумме двух последних цифр номера зачетной книжки. 8 ВВЕДЕНИЕ Оптимальный расчет параметров склада, правильный выбор погрузочноразгрузочных механизмов и рациональный выбор стеллажного оборудования позволяет значительно снизить затраты на переработку и хранение товаров, что в свою очередь позволит увеличить прибыльность предприятия. Целью написания РГР является расчет основных параметров складского хозяйства. В работе необходимо раскрыть следующие вопросы: основные характеристики и параметры склада; представлено краткое описание работы торговой организаци, описан технологический процесс переработки товаров на складе, проведена оценка эффективности работы складского хозяйства, расчитаны основные параметры склада данной организации. Характеристика систем складирования и размещения запасов эффективность логистической системы зависит не только от совершенствования и интенсивности промышленного и транспортного производства, но и складского хозяйства. Складское хозяйство способствует: сохранению качества продукции, материалов, сырья; повышению ритмичности и организованности производства и работы транспорта; улучшению использования территорий предприятий; снижению простоев транспортных средств и транспортных расходов; высвобождению работников от непроизводительных погрузочно-разгрузочных и складских работ для использования их в основном производстве. Складирование продукции необходимо в связи с имеющимися колебаниями циклов производства, транспортировок и ее потребления. Склады различных типов могут создаваться в начале, середине и конце транспортных грузопотоков или производственных процессов для временного накапливания грузов и своевременного снабжения производства материалами в нужных количествах. Временное складирование (накапливание) продукции обусловлено характером производства и транспорта. 9 Оно позволяет преодолеть временные, пространственные, количественные и качественные несоответствия между наличием и потребностью в материалах в процессе производства и потребления. Кроме операций складирования грузов, на складе выполняются еще и внутрискладские транспортные, погрузочные, разгрузочные, сортировочные, комплектовочные и промежуточные перегрузочные операции, а также некоторые технологические операции. Склады следует рассматривать не просто как устройства для хранения грузов, а как транспортно-складские комплексы, в которых процессы перемещения грузов играют важную роль. Работа этих комплексов носит динамический, стохастический характер ввиду неравномерности перевозок грузов. Следует иметь в виду, что склады способствуют преобразованию грузопотоков, изменяя параметры принимаемых и выдаваемых партий грузов по величине и составу. 10 1 СТРУКТУРНАЯ СХЕМА ТРАНСПОРТНО-СКЛАДСКОГО КОМПЛЕКСА Составляем схему транспортно-складского комплекса (рисунок 1). траспорт Qвх Погрузочно-разгрузочный фронт траспорт Qвых Зона приема груза Зона хранения груза Зона приема и выдачи груза Рисунок 1.1 - Схема транспортно-складского комплекса 11 2 ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПЕРЕГРУЗКИ ГРУЗА С ОДНОГО ВИДА ТРАНСПОРТА НА ДРУГОЙ ЧЕРЕЗ СКЛАД Составляем технологическую схему перегрузки груза с одного вида транспорта на другой через склад (рисунок 2.1). Q1 Qвх Q4 Q2 Qвых Q7 Q3 Q5 Q6 Рисунок 2.1 – Технологическая схема перегрузки груза Q1 – разгрузка внешнего транспорта и передача груза на внешний транспорт (прямой вариант); Q2 – перемещение груза с внешнего транспорта на участок временного хранения; Q3 – перемещение груза с участков временного хранения в зону хранения; Q4 – перемещения груза с внешнего транспорта в зону хранения; Q5 – перемещение груза с зоны хранения на участок временного хранения; Q6 – перемещение груза с участка временного хранения на внешний транспорт; Q7 – перемещение груза с зоны хранения на внешний транспорт 12 3 РАСЧЕТ И АНАЛИЗ ГРУЗОПОТОКОВ Суточные грузопотоки определяются по формулам: - по прибытию на склад: Qг Кнер.п. , т / сут; Т пр (3.1) Qг Кнер.о. , т / сут; Т отп (3.2) пр Qсут = - по отправлению со склада: отп Qсут = где Qг – годовой грузопоток; Тпр, отп - число суток работы по приему (отправлению) грузов принимаем Тпр = 365 дней; Тотп = 247 дней ; Кнер.п, о. – коэффициент суточной неравномерности прибытия (отправления) принимаем Кнер.п = 1,2; К нер.о. = 1,1. 13 4 РАСЧЕТ ИНТЕНСИВНОСТИ ГРУЗОПОТОКОВ Прибытие грузов: пр Q1сут = Qсут 1 , т / сут; пр Q2сут = Qсут 2 , т / сут; Q3сут = Q2сут , т / сут; пр Q4сут = Qсут − Q2сут − Q1сут , т / сут; (4.1) (4.2) (4.3) (4.4) где - доля прибывших грузов, которая после разгрузки с внешнего транспорта прибытия поступает на внешний транспорт отправления, =0,2; - доля грузов, поступающих с начало на участок временного хранения, =0,1. Отправление грузов: отп Q5сут = Qсут 1 , т / сут; Q6сут = Q5сут , т / сут; отп пр отп Q7сут = Qсут − Qсут 2 − Qсут 1 , т / сут; (4.5) (4.6) (4.7) где - доля груза, выдаваемого со склада с предварительной комплектацией и подготовкой к отправке =0,2. 14 5 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ УЧАСТКОВ ХРАНЕНИЯ ГРУЗОВ Масса груза в транспортно-складском пакете определяется по формуле: М u = l b h ; (5.1) где l – длина поддона; b – ширина поддона; h – высота укладки груза на поддоне, h =1,2м; − коэффициент заполнения объема поддона грузом, =; − плотность груза, т/м3; в задании а) товар: Мга = l·b·h·φ·ρ, т; б) товар: Мгб = l·b·h·φ·ρ, т; в) товар: Мгв = l·b·h·φ·ρ, т; Мг.ср = (Мга · Мгб · Мгв)/3, т; (5.2) Пакетирование груза производиться согласно требований производителя товара и маркировки на упаковочной коробке товара. Выступание упаковки товара за габариты паллета запрещено. Используется стандартные паллеты 800х1200 мм (100х1200 мм) и высота пакетирования 1,2 м. Пример пакетирования. На одном паллете запакетировано телевизоров: а) телевизоры (200х300х120 мм) ; Nгa = 160 короб. (рисунок 5.1); 15 Рисунок 5.1 – Пакетирование телевизоров Запас хранения (вместимости склада): пр E = Qсут Tхр , т; (5.3) Число грузовых складских единиц, которые должны помещаться в зоне хранения: R= Е , гр.ед.; М г.ср (5.4) 16 6 ВЫБОР ОСНОВНЫХ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МЕХАНИЗМОВ В данном разделе необходимо выбрать погрузочно-разгрузочные механизмы и привести их техническую характеристику. Таблица 6.1 – Основные технические характеристики штабелера ТС-12М 1 Грузоподъемность СКШ 1000 кг; 2 Полезная высота подъема 4-12 м; 3 Подъемный механизм: - основная скорость 16 м/мин; - установочная скорость 2 м/мин; 4 Частота включения: - для основной скорости 240 вкл/час; - для установочной скорости 240 вкл/час; 5 Механизм передвижения: - основная скорость 84; 63 м/мин; - промежуточная скорость 20,5; 17,3 м/мин; - установочная скорость 2,9; 2,2 м/мин; 6 Механизм выдвижения вил: - скорость 12 м/мин; - частота включения 60 вкл/час; - отн. продолжительность включения 40 %; - max высота поддона 1200 мм; 7. Мощности: - для подъема 7,5/0,8 кВт; - для передвижения 1,1/0,2/0,035 кВт; - для выдвижения вил 0,55 кВт; - max потребная мощность 8,8 кВт; 17 7 СТЕЛЛАЖНОЕ ХРАНЕНИЕ ГРУЗОВ Рассчитываем параметры склада при использовании внутри него стеллажного крана штабелера СКШ ТС-12М. Высота ярусов в стеллаже: hя = hг + hп + l , м; (7.1) где hг – высота груза на поддоне, hг =1,2 м; hп – высота поддона, hп =0,12 м; l – зазор м/д полкой и пакетом, l =0,2 м. Число ярусов в стеллажах: Z= Н п − 0,2 − hн , ярусов; hя (7.2) где Нп – высота подъема грузозахвата СКШ над полом, Нп =12 м; hн – расстояние по высоте от пола склада до уровня первого яруса, hн =0,6 м. Рисунок 7.1 – Расчетные габариты ярусов стеллажей H hя hн Вп Вх 18 Высота склада от пола до низа верхнего яруса стеллажей: H x = ( Z − 1) hя + hн + hв , м; (7.3) где hв – расстояние от верхнего яруса стеллажей до низа ферм перекрытия здания, hв = 2 м. Число грузовых складских единиц по ширине зоны хранения, nхш : nхш = Вх , единиц; Впр + 2 (b + ш ) (7.4) где Вх – ширина участка хранения груза, Вх = 30 м (принимаем исходя из величины, кратной шагу колонн - 6 м; Вгр – ширина продольного прохода между стеллажами, Впр = 1 м; B – ширина поддона, B = 800 мм; ш – зазор между колонной здания и стеллажом, ш = 0,6 м. Число грузовых складских единиц по длине зоны хранения: nхд = R , ед.; nхш nпв (7.5) где R – общее число поддонов с грузом в зоне хранения; nпв – число поддонов по высоте хранения. Длина стеллажа в зоне хранения: Lcx = (lд + bс ) nхд + bc , м; (7.6) где lд – длина полки стеллажа между двумя стойками, lд =1,3 м; nхд – число грузовых складских единиц по длине зоны хранения, ед; 19 b – ширина стойки стеллажа, b = 0,05 м. Длина стеллажной зоны хранения груза: Lx = Lcx + l1 + l2 , м; (7.7) где l1 – размер на выход штабелирующей машины из стеллажа с тупиковой стороны хранилища, l1 = 3 м; l2 – размер на выход штабелирующей машины из стеллажа со стороны приема груза, l2 = 3 м. 20 8 СТЕЛЛАЖНОЕ ХРАНЕНИЕ ГРУЗОВ ПРИ ИСПОЛЬЗОВАНИИ ЭЛЕКТРОШТАБЕЛЕРА Рассчитываем параметры склада при использовании внутри него электроштабелер. Например, выбираем электроштабелер (ЭШ) ЕВ 418.56.4. Технические характеристики электроштабелер (ЭШ) ЕВ 418.56.4: 1 Грузоподъемность 1000 кг. 2 Высота подъема груза 5600 мм. 3 Габаритные размеры: - длина включения 1230 мм; - ширина при торцевом положении вил 1200 мм; - высота 2470 мм; - радиус поворота 71 мм. 4 Скорость движения с грузом 14 км/ч. 5 Собственная масса 5000 кг. Высота ярусов в стеллаже: hя = hг + hп + l , м; (8.1) Число ярусов в стеллажах: Z= Н п − 0,2 , яруса; hя (8.2) hя Рисунок 8.1 – Схема работы щтабелера многоярусного складирования 21 Высота склада от пола до низа стеллажных конструкций: H x = ( Z − 1) hя + hн + hв , м; (8.3) Число грузовых складских единиц по ширине зоны хранения: nхш = Вх , единиц; Впр + 2 (b + ш ) (8.4) где Вх – ширина участка хранения груза, Вх = 30 м (принимаем исходя из величины, кратной шагу колонн – 6 м; Впр – ширина продольного прохода между стеллажами, Впр = 1 м; b – ширина поддона, b = 0,8 м. Число грузовых складских единиц по длине зоны хранения: n хд = R , ед.; n хш nпв (8.5) Длина стеллажа в зоне хранения: Lcx = (lд + bс ) nхд + bc , м; (8.6) где lд – длина полки стеллажа между двумя стойками, lд =1,3 м; nхд – число грузовых складских единиц по длине зоны хранения, ед; b – ширина стойки стеллажа, b = 0,05 м. Длина стеллажной зоны хранения груза: Lx = Lcx + l1 + l2 , м; (8.7) 22 где l1 – размер на выход штабелирующей машины из стеллажа с тупиковой стороны хранилища, l1 = 3 м; l2 – размер на выход штабелирующей машины из стеллажа со стороны приема груза, l2 = 3 м. Расчет рабочих площадей склада Fраб = Еcp qcp hck , m2 ; (8.8) где Eср – вместимость склада; α – коэффициент использования площади склада, α = 0,6; hск – высота складирования груза; qср – плотность груза на 1 т/м3. qcp = M г.ср Sпод , т / м2 ; Sпод = 0,8 x1,2 = 0,96 (м), Э/ Ш Fраб = Еcp qcp hck , м2 ; (8.9) 23 9 ОПРЕДЕЛЕНИЕ УЧАСТКА ВРЕМЕННОГО ХРАНЕНИЯ Расчет площадки участка временного хранения: Fвx = пр Qсут (Tвхпр + Tвхотпр ) n Z вх M г kнс в п , м2 ; (9.1) где Qпрсут – среднесуточный грузопоток прибытия грузов; Tвх – срок временного хранения прибывающих и отправляемых грузов: Тпрвх= 2 сут; Тотпрвх = 1 сут ; nвп – число поддонов приходящихся на 1 м2 при складировании на 1 ярус по высоте: nвп = 0,6 ; Zвх – число ярусов по высоте, Zвх = 3; Mг – нагрузка на пол от одного поддона; Kис – коэффициент использования площади, Kис = 2,5. Длина участка временного хранения: Lвх = Fвх , м; Bc (9.2) 24 10 РАСЧЕТ ДЛИНЫ ГРУЗОВЫХ ФРОНТОВ Расчет длины железнодорожного грузового фронта: Lжгр.д = nв Lв + am , м; Zn Zc (10.1) где Lв – длина вагона (Lв = 13,43 м); Zп – число подач (Zп = 1); Zс – число смен (перестановок) вагонов (Zс = 1); ам – удлинение грузового фронта для маневрирования локомотивами (ам = 20 м); nв – среднесуточное поступление вагонов на склад: Qcжд nв = K нер , вагонов; mв где Qждс – среднесуточное поступление грузов; mв – средняя загрузка вагонов, mв= 24,6 т ; kнер – коэффициент неравномерности прибытия, kнер = 1,3. Длина грузового фронта со стороны подхода автотранспорта: L = а гр Qса kнер lа tа ma Tcут , м; (10.2) где Qас - среднесуточное отправление груза автотранспортом; kнер - коэффициент неравномерности распределения отправки (kнер = 1,4); lа - длина автомобиля (lа = 4 м); tа - средняя продолжительность погрузки одного автомобиля (tа = 20 мин); mа - средняя загрузка автомобиля (mа = 4 т); 25 Tсут- продолжительность работы склада в сутки (Tсут = 8,0 ч = 480 мин); принимается в зависимости от сменности работы склада. 26 11 ОПРЕДЕЛЕНИЕ ПОТРЕБНОГО КОЛИЧЕСТВА ПОДЪЕМНОТРАНСПОРТНОГО ОБОРУДОВАНИЯ Определяем потребное количество СКШ: п ( от ) Qсут i n= 1 Т Пц квр ; (11.1) где Qп(от)сут – среднесуточная переработка; Т – время работы машины; Пц – производительность машины; kвр – коэффициент использования машины во времени; i – количество видов работ. Производительность машин циклического действия: Пц = 3600 М г ; Тц (11.2) где Мг – количества груза на поддоне; Тц – средняя продолжительность цикла машины. Время цикла работы СКШ: Tц = 2 l 2 H + 0,4 4 (b + 0,1) + + + t0 , с; Vк Vп Vг (11.3) где l – среднее расстояние транспортировки груза, l =8 м; H – средняя высота подъема грузозахвата, H =8 м; b – длина пути грузозахвата при установке поддона в глубину стеллажа, b =0,8 м; Vк – скорость передвижения, по паспорту; 27 Vп – скорость подъема, по паспарту; Vг – скорость выдвижения грузозахвата, по паспорту; t0 = 5 c. Время цикла работы электроштабелера: Tц = t1 + 2 l 2 H1 + 2 H 2 + + t2 , с; Vд Vп (11.4) где t1 – время захвата груза в начале цикла, t1 = 3 с; t2 – время установки груза в конце цикла, t2 = 3 с; H1 – средняя высота подъема вилочного грузозахвата при подъеме груза в начале цикла, H1 = 800 мм; H2 – средняя высота подъема в конце цикла, H2 =4800 мм; Vп – скорость подъема, Vп = 0,16 м/с; Vд – скорость передвижения, Vд = 6 км/ч. 28 12 ОПРЕДЕЛЕНИЕ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ ПЕРЕГРУЗОЧНОГО ПРОЦЕССА Эффективность перегрузочного процесса определяется по формуле: k Эс = П i =1 m Q i =1 i (12.1) ; I где Qi – годовой объем поступающей; Пi – сумма затрат на проведение производственных процессов; m – количество видов обрабатываемой продукции; k – количество видов затрат. 12.1 Определение величины капитальных вложений Составим смету капитальных вложений на приобретение складского оборудования проектируемого склада (таблица 12.1). Таблица 12.1 – Смета капитальных вложений на приобретение складского оборудования Наименование Количество Стоимость еди- Сумма, оборудования единиц, n ницы тыс.руб, k0 тыс.руб ki СКШ Электроштабелер Электропогрузчик Стоимость единицы погрузочно-разгрузочного оборудования выбираем по прайс-листам поставщиков оборудования. 29 12.2 Определение расходов на амортизацию и текущей ремонт оборудование и сооружений Определяем расходы на амортизацию и текущей ремонт оборудования и сооружений по формуле: Эам = ki ( A + Bт ) ; (12.2) где ki – стоимость отдельных машин и сооружений; А – действительный процент ежегодных отчислений на амортизацию; Вт – действительный срок службы оборудования принимаем согласно рекомендаций завода изготовителя. Составим ведомость подсчета расходов на амортизацию и текущий ремонт оборудования и сооружений из расчета эксплуатации 10 лет или 120 месяцев (таблица 12.2). Таблица 12.2 - Ведомость подсчета расходов на амортизацию и текущий ремонт оборудования Стоимость % отчислений Суммарный Объектов, На аморти- На текущий тыс.руб;ki зацию, А0 ремонт, b0 СКШ 8 2 0,1 Э/штаб. 8 2 0,1 Э/погруз. 8 2 0,1 Итого 8 2 0,1 Объект % (А0+b0)· Ежегодные отчисления на амортизацию и текущий ремонт. Сумма, тыс.руб ki(A0+b0)· ·0,01 30 12.3 Определение расходов на содержание рабочих и служащих, занятых в перегрузочном процессе Составляем ведомость подсчета заработной платы персонала, находящегося на повременной оплате труда (таблица 12.3). Таблица 12.3 - Ведомость подсчета заработной платы персонала, находящегося на повременной оплате труда Факт. штатный Расчетный состав списочный На одн. Непр. раб. рабоч. состав в состав в нед., k=1,42 в месяц мес. год Профессия, должность смена I II всего Зарплата, тыс.руб На списоч. На списоч. Оператор СКШ Оператор ЭШ Оператор ЭП Менеджер Кладовщик Ремонтник Итого 12.4 Сравнение вариантов механизации перегрузочных работ Произведем сравнение вариантов механизации перегрузочных работ на складе путем сведения показателей в таблицу 12.4. 31 Таблица 12.4 – Сравнение показателей грузоподъемных механизмов Наименование параметра 1 Грузооборот СКШ ЭШ Ед. измерения т/год 2 Наименование груза 3 Срок хранения груза сут. 4 Площадь основного склада м2 5 Площадь участка временного хранения м2 6 Емкость склада т 7 Число грузовых единиц (800х1200) ед. 8 Грузопоток прихода на склад т/сут. 9 Грузопоток отгрузки со склада т/сут. 10 Коэффициент использования площади склада 11 Равномерность распределения нагрузки т/м2 12 Высота яруса м 13 Количество ярусов ед. 14 Капитальные вложения тыс.руб 15 Годовые эксплуатационные расходы: тыс.руб - на амортизацию и ремонт тыс.руб - на электроэнергию тыс.руб - на освещение тыс.руб - на зарплату тыс.руб 16 Численность персонала 17 Себестоимость переработки груза чел руб/т 32 ЗАКЛЮЧЕНИЕ Основные направления совершенствования работы складского хозяйства – это улучшение структуры парка подъемно-транспортных и транспортных машин, внедрение транспортных и складских систем с автоматическим адресованием грузов, автоматизированных складов, автоматизированных контейнерных площадок, совершенствование организации перевозок и складских процессов. В расчетно-графической работе произведены расчеты……. Из расчетов следует…………………………… 33 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Алесинская Т. В. Основы логистики. Функциональные области логистического управления / Т. В. Алесинская. - Таганрог: Изд-во ТТИ ЮФУ, 2009. - 79 с. - То же [Электронный ресурс] - Режим доступа : http://www.aup.ru/books/m192/. 2. Богатырев С. А. Технология хранения и транспортирования товаров : учеб. пособие / С. А. Богатырев, И. Ю. Михайлова. - М. : Дашков и К, 2009. 143 с. 3. Волгин В. В. Логистика приемки и отгрузки товаров : практ. пособие / В. В. Волгин. - 2-е изд. - М. : Дашков и К, 2008. - 458 с. 4. Волгин В. В. Логистика хранения товаров : практ. пособие / В. В. Волгин. - М. : Дашков и К, 2009. - 367 с. 5. Волгин В. В. Склад. Логистика. Управление. Анализ / В. В. Волгин. 9-е изд., перераб. и доп. - М. : Дашков и К, 2008. - 767 с. 6. Гаджинский А. М. Современный склад. Организация, технологии, управление и логистика : учеб.-практ. пособие / А. М. Гаджинский. - М. : Проспект, 2007. - 173 с. 7. Логистика складирования, грузопереработка и упаковка [Электронный ресурс] // Логистика - Режим доступа : http://www.startlogistic.ru/sklad/. 8. Никифоров В. В. Логистика. Транспорт и склад в цепи поставок / В. В. Никифоров. - М. : ГроссМедиа: Российский Бухгалтер, 2008. - 192 с. 9. Николайчук В. Е. Транспортно-складская логистика : учеб. пособие / В. Е. Николайчук. - 2-е изд. - М. : Дашков и К, 2007. - 451 с. 10. Структура системы складирования [Электронный ресурс] // Виды и типы логистики. - Режим доступа : http://www.u№i-car.ru/page_40.php. 11. Таран С. А. Как организовать склад. Практические рекомендации профессионала / С. А. Таран. - 2-е изд, перераб. и доп. - М. : Альфа-Пресс, 2008. 237 с. 34 ПРИЛОЖЕНИЕ В приложении должна быть представлена графическая часть работы, выполненная на 2-х листах формата А-2. Графическая часть должна содержать: план расчетного склада; схема грузопотока; схема размещения груза на паллетах; технические характеристики транспорно-складских механизмов. 35 Приложение А 36 Приложение Б