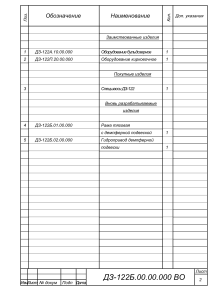

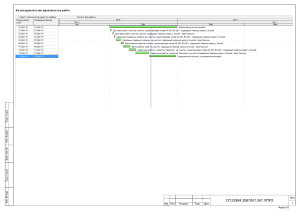

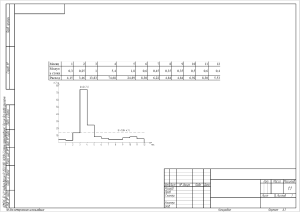

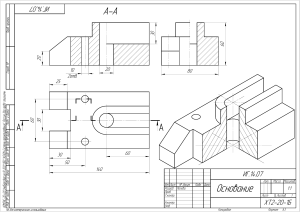

Содержание Введение...................................................................................................................4 1. Характеристика сталей 30Х, 38ХА, 50Х...........................................................5 1.1. Сталь 30Х..........................................................................................................5 1.2. Сталь 38ХА.......................................................................................................6 1.3. Сталь 50Х..........................................................................................................7 2. Закаливаемость сталей 30Х, 38ХА, 50Х..........................................................9 3. Расчет прокаливаемости стали 30Х, 38ХА, 50Х............................................12 3.1. Упрощенный вариант расчета прокаливаемости .......................................14 3.2. Расчет прокаливаемости по номограмме М. Е. Блантера...........................18 4. Разработка процессов термической обработки детали «Стакан буферный»..............................................................................................................26 4.1. Характеристика стали 20ГЛ..........................................................................28 4.2. Выбор нагреваемого устройства ..................................................................30 4.3. Расчет режима ТО...........................................................................................33 4.3.1. Температуры нагрева..................................................................................33 4.3.2. Расчет времени нагрева..............................................................................34 4.3.3. Расчет времени выдержки..........................................................................36 Заключение.............................................................................................................40 Список литературы................................................................................................41 Из Лис Разработ м. т ала Проверил Н. Утверд. Контр. № докум. Буданова Е. Илюшкин А. Д. А. Подпи Да сь та БГТУ.1401.03.000 Расчет режима термической обработки детали «Стакан Лит. Лист 2 Листов Аннотация Проведен расчет прокаливаемости сталей 30Х, 38ХА, 50Х. Описаны режимы термической обработки этих сталей и структура, и механические свойства до, после различных видов ТО. Разработан технологический процесс термической обработки детали «Стакан буферный» по ее чертежу. Выбрано нагревательное устройство для термической обработки детали. Введение Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении. Теория термической обработки рассматривает и объясняет изменения строения и свойств металлов и сплавов при тепловом воздействии, а также при тепловом воздействии в сочетании с химическим, деформационным, магнитным и другим воздействиями. Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости резанием, давлением и т.д., либо в качестве окончательной операции для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который сможет обеспечить заданные эксплуатационные характеристики изделия. Чем ответственнее изделие (конструкция), тем, как правило, в нем больше термически обработанных деталей. Целью работы является разработка технологического термической обработки детали «Стакан буферный» по необходимость уравнения их процесса чертежу с физико-химических и эксплуатационных свойств. Основными задачами курсового проекта разработать режим термической обработки детали «Стакан буферный». Из Лис м. т № докум. Подп. Дат а БГТУ.140103.000 Лист 4 1. Характеистика сталей 1.1. Сталь 30Х Сталь 30Х - это конструкционная легированная хромом, сталь с содержание хрома 0,8-1,1%. Химический состав этой стали приведен в таблице 1. Таблица 1 Химический состав стали 30Х ГОСТ 4543-71 Содержание химических элементов, % по массе С Si Mn Ni 0,24-0,32 0,17-0,37 0,5-0,8 0,3 S P 0,035 0,035 Cr Cu 0,8-1,1 0,3 Хром подобно углероду, обладает свойствами значительно повышающие прочность, твердость, износостойкость стали, сопротивляемость коррозии. Добавка 1—2% хрома повышает прочность стали в 1,5—2 раза, 12%—делает ее нержавеющей, 25% — жароупорной, окалиностойкой. Однако добавка хрома способствует росту зерна при длительном нагреве. Поэтому хромистые стали не следует долго выдерживать в печи при ковочной температуре. Хотя прокаливаемость хромистой стали больше, чем углеродистой, все же она не очень велика. У этой стали как и у всех большинства сталей есть заменители, ими являются 30ХРА, 35Х, 35ХРА. Сталь 30Х ограниченно сваривается, это значит, что сварка возможна при подогреве до 100 -120 ̊С и последующей термообработке. Режимы термообработки и механических свойств для стали 30Х приведены в таблице 2. Таблица 2 Режимы термообработки и механические свойства стали 30Х ГОСТ 4543-71 Сечение, мм σт, Н/мм2 σв, Н/мм2 δ, % ψ, % KCU, Дж/см2 >80 685 880 12 45 69 450 Масло или вода Закалка 875 Масло 80 до 150 685 880 10 40 62 Отпуск 550 Масло или вода 150 до 250 685 880 9 35 59 Режим ТО Температура , ̊С Среда охлаждения Закалка 845 Масло Отпуск Из Лис м. т № докум. Подп. Дат а БГТУ.140103.000 Лист 5 Закалкой - называется операция термической обработки, состоящая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1. Отпуском - называется, нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением. Критические температурные точки стали 30Х приведены в таблице 3. Таблица 3 Температуры критических точек ГОСТ 4543-71 Критические точки Марка стали 30Х Ac1 740 Ac3 815 Ar1 Ar3 670 - 1.2. Сталь 38ХА Сталь 38ХА является конструкционной высококачественной, легированная хромом, сталь с содержание хрома 0,8-1,1%. Химический состав этой стали приведен в таблице 4. Таблица 4 Химический состав стали 38ХА ГОСТ 4543-71 Содержание химических элементов, % C Si Mn Ni S P Cr Cu 0,35-0,42 0,17-0,37 0,5-0,8 0,3 0,025 0,025 0,8-1,1 0,3 У стали 38ХА так же есть заменители, ими являются 40Х, 35Х, 40ХН. Сталь 38ХА трудно сваривается, это значит, что для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 ̊С, при сварке. Термообработка после сварки - отжиг. Режимы термообработки и механических свойств для стали 30Х приведены в таблице 5. Из Лис м. т № докум. Подп. Дат а БГТУ.140103.000 Лист 6 Таблица 5 Режимы термообработки и механические свойства стали 38ХА ГОСТ 4543-71 Режим ТО Температура, ̊С Среда охлаждения Закалка 860 Отпуск 550 Масло или вода 25 780 Закалка 850 Отпуск 400 Вода 25 850 Вода Закалка Отпуск 500 Закалка 850 Отпуск 600 Сечение, σт, σв, 2 мм Н/мм Н/мм2 δ, % ψ, % KCU, Дж/см2 HB 930 12 50 88 - 1220 1310 7 38 54 380 25 930 1030 12 47 108 320 25 710 830 17 63 167 360 Критические температурные точки стали 38ХА приведены в таблице 6. Таблица 6 Температуры критических точек ГОСТ 4543-71 Критические точки Марка стали Ac1 38ХА 743 Ac3 782 Ar1 Ar3 693 730 1.3. Сталь 50Х Сталь 50Х - сталь, конструкционная легированная хромом, с содержание хрома 0,8-1,1%. Химический состав этой стали приведен в таблице 7. Таблица 7 Химический состав стали 50Х ГОСТ 4543-71 Содержание химических элементов, % Марка стали C Si 50X 0,46-0,54 0,17-0,37 Из Лис № докум. Подп. Дат Mn Ni 0,5-0,8 0,3 S P Cr Cu 0,035 0,035 0,8-1,1 0,3 БГТУ.140103.000 Лис т 7 Стали 50Х имеет заменители, ими являются 40Х, 45Х, 50ХН, 50ХФА. Сталь 50Х трудно сваривается, это значит, что для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200300 ̊С, при сварке, термообработка после сварки - отжиг. Режимы термообработки и механические свойства для стали 30Х приведены в таблице 8. Таблица 8 Режимы термообработки и механические свойства стали 50Х ГОСТ 4543-71 Температура, Режим ТО ̊С Закалка 830 Среда охлаждения Масло Вода или масло Сечение, σт, σв, 2 мм Н/мм Н/мм2 Отпуск 520 Нормализация Закалка 860 830 Отпуск Закалка 520 830 Масло Вода или масло Масло Отпуск Закалка 520 830 Вода или масло Масло 300-500 Отпуск 520 Вода или масло 1 00-300 δ, % ψ, % KCU, Дж/см2 25 <100 100-300 300-500 880 1080 9 18 17 14 40 45 40 38 39 59 54 49 500-800 345 590 12 38 39 540 НВ - 174217 223262 685 2 5 90 7 32 13 40 49 35277 Критические температурные точки сталь 50Х приведены в таблице 9. Таблица 9 Температуры критических точек ГОСТ 4745-71 Марка стали 50Х Из Лис м. т № докум. Подп. Дат а Критические точки Ac1 720 Ac3 770 Ar1 660 Ar3 693 БГТУ.140103.000 Лис т 8 2. Закаливаемости сталей 30Х, 38ХА, 50Х Под закаливаемостью приобретаемую при стали закалке. При понимают закалке твердость - стали, сталь нагревается выше критической температуры и затем охлаждается со скоростью равной или выше критической, необходимой для получения неравновесной структуры — мартенсита закалки. Эта операция термической обработки является весьма распространенной и наиболее ответственной. В связи с этим необходимо уделить особое внимание правильному выбору основных параметров технологии закалки. Выбор температуры закалки температуры критических точек. производится При этом в зависимости доэвтектоидные от стали нагреваются выше точки Ас3 на 30...40 °С. Нагрев этих сталей выше точки Ас1, но ниже Ас3 недопустим, ибо при последующем охлаждении с критической скоростью образуется смесь структур мартенсита закалки и феррита. Из-за низкой твердости феррита (80 НВ) твердость стали после закалки будет существенно понижена. Для заэвтектоидных сталей является оптимальной температура нагрева выше точки Ас1 на 30...40 °С. После охлаждения с критической скоростью образуется структура мартенсита закалки и вторичного цементита. При таком сочетании структурных составляющих обеспечивается максимальная твердость стали после закалки, так как твердость цементита (750 НВ) даже выше, чем твердость мартенсита высокоуглеродистой стали (700 НВ). Необходимо учитывать, что при нагреве выше Aс1 заэвтектоидных сталей (при неполной закалке) оптимальные результаты будут получены только в том случае, если выделения вторичного цементита имеют зернистую (сфероидальную) форму. Выделения цементита в виде сетки по границам зерен недопустимы, так как заэвтектоидная сталь после закалки в этом случае будет хрупкой. Поэтому заэвтектоидные стали для получения обязательно качественной подвергаются исходной структуры сфероидизирующему перед отжигу. закалкой Твердость мартенсита закалки зависит от содержания углерода (Рис.1) Из Лис м. т № докум. Подп. Дат а БГТУ.140103.000 Лис т 9 Рис. 1. Изменение твердости закаленной стали в зависимости от содержания углерода: а – закалка от температуры нагрева выше Ас3 ; б – твердость мартенсита; в – закалка от температуры нагрева выше Ас1 На рис. 2 приведены области оптимальных температур для закалки углеродистых сталей с разным количеством углерода. Рис.2. Оптимальный интервал закалочных температур углеродистой стали Как видно из рис. 1 твердость заэвтектоидной стали после неполной закалки с увеличением количества углерода несколько повышается. Это объясняется тем, что увеличивается количество очень твердого цементита в структуре, после закалки. Так как содержание углерода в мартенсите заэвтектоидных сталей практически одно и то же. Для разных по составу сталей твердость мартенсита заэвтектоидных сталей одинакова (рис.1, б) Температура для закалки легированных сталей выбирается по данным из справочников. Из Лис м. т № докум. Подп. Дат а БГТУ.140103.000 Лис т 10 Скорость операцией при охлаждения при закалке. закалке является Наиболее охлаждение, ответственной которое должно осуществляться со скоростью выше критической для получения структуры мартенсита. Критическая скорость закалки Vk, для данной стали определяется по термокинетической диаграмме состояния. При больших скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению или растрескиванию деталей. Поэтому нужно иметь ясное представление о механизме образования внутренних напряжений, чтобы успешно их регулировать и предотвращать образование брака. Из Лис м. т № докум. Подп. Дат а БГТУ.140103.000 Лист 11 3.Расчет прокаливаемости сталей 30Х, 38ХА, 50Х Под прокаливаемостью понимают способность стали получить закаленный слой с мартенситной или троститно - мартенситной структурой и на определенную глубину. За характеристику прокаливаемости принято считать критический диаметр Dk, т. е. наибольший диаметр цилиндра из данной стали, который получат в результате закалки полумартенситную структуру в центре образца. Полумартенситная структура содержит 50 % мартенсита и 50 % троостита. В этом случае Dk обозначается D50. Однако часто важно знать значение диаметра, где содержание мартенсита значительно выше: 95 % и 99,9 %. В этих случаях Dk обозначают D95 и D99. Вопрос о прокаливаемости возникает потому, что скорость охлаждения по сечению закаливаемой детали различная: она максимальная на поверхности, уменьшается в более глубоких от поверхности слоях и минимальная в центральной части детали (рис. 3). Рис. 3. Схема изменения скорости охлаждения по сечению цилиндра при закалке Естественно, что твердость по сечению детали, не имеющей сквозную прокаливаемость, будет неодинаковая. После отпуска, когда можно выровнять твердость по сечению, ряд других свойств (особенно ан и σт) в непрокалившихся участках сечения оказываются заведомо сниженными. На рисунке 4 показаны схемы кривых, изменения свойств по сечению у непрокалившего образца (а) и образца со сквозной прокаливаемостью (б) после отпуска. Для машиностроительных деталей ответственного назначения, которые работают в жестких условиях нагружения (на разрыв и, особенно на удар), также для деталей типа пружин, рессор и подавляющего большинства инструментов требуется, чтобы после закалки структура по всему сечению состояла из 100 % мартенсита, что обеспечит однородную структуру после Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 12 отпуска. Для деталей машин, работающих в условиях менее жесткого нагружения (в основном на изгиб и кручение) в последнее время за критерий прокаливаемости принимается 100 % мартенсита на глубине 0,5 радиуса детали; Таким образом для конструктора, выбирающего материал для детали, знание прокаливаемости (критического диаметра Dк) стали весьма важно. Рис. 4. Схема изменения механических свойств по сечению после закалки и отпуска на одинаковую твердость: а – образец с неполной прокаливаемостью; б – полностью прокалившийся образец (прокалившаяся зона заштрихована) Рассмотрим определение прокаливаемости методом торцевой закалки. При этом методе стандартный образец (1 = 100 мм и 0 = 25 мм) из исследуемой стали подвергается охлаждению струей воды только с торца. Естественно, что скорость охлаждения по удалению от торца будет уменьшаться (соответственно уменьшается и твердость). На прокаливаемость стали влияет много факторов: а) состав аустенита (все элементы, растворяющиеся в аустените, за исключением Со, увеличивают стабильность аустенита, сдвигают вправо Собразные кривые распада аустенита и увеличивают прокаливаемость); б) с ростом зерна аустенита прокаливаемость также увеличивается; в) увеличение неоднородности аустенита и наличие нерастворимых частиц (оксиды, карбиды) в аустените ускоряют распад аустенита и уменьшают прокаливаемость. Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 13 3.1. Упрощенный вариант расчета прокаливаемости На рис. 5 представлены полосы прокаливаемости сталей 30Х, 38ХА, 50Х, которые определяют расстояние от торца образца до полумартенситной и мартенситной зоны. а) б) в) Рис. 5. Полосы прокаливаемости: а- стали 30Х; б- стали 38ХА; в- стали 50Х Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 14 На рис. 6 приведена кривая, показывающая твердость полумартенситной структуры HRC50м в зависимости от содержания углерода в стали. Например, для стали 30Х из рис. полумартенситной и мартенситной зоны 6 определяем твердость HRC50M = 36, HRC99,9М=46. Получаем значения для полумартенсита откладываем по оси ординат на рис. 5, а значения твердости мартенсита по оси ординат на рис. 1, проводим горизонтали до пересечения с кривыми HRC = f(h). Спроектировав полученные точки пересечения на ось расстояний, получим, что расстояние до полумартеиситной зоны 11 мм, а расстояние до мартенситной зоны 6 мм. Рис.6. Зависимость твердости полумартенситной структуры HRC (50%М+50%Т) от содержания углерода в стали Для определения D50 используем диаграмму на рис. 7. Отложим по оси абсцисс найденные расстояния и из полученных точек восстановим перпендикуляры до кривой «вода» и «масло». Из полученных точек пересечения проведем горизонтали до пересечения с осью ординат и найдем, что при закалке в воде Dk = 49 мм, при закалке в масле Dk = 29 мм. В ответственных необходимо, деталях, чтобы по работающих всему на сечению разрыв при и ударный закалке изгиб, образовалась мартенситная структура. В этом случае структуры, образующиеся при распаде мартенсита в процессе отпуска, имеют высокий комплекс механических свойств. Чтобы определить критические диаметры, для стали с Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 15 содержанием 95 % M(D95) и 99,9 % M(D99,9) воспользуется графиком на рис. 8. Рис. 7. Диаграмма для определения критического диаметра D50 стали ускоренным методом Рис. 8. График для определения D95 и D99,9 по значению D50 Получаем, что критические диаметры стали 30Х в воде составляют D95=30, D99,9=20, в масле D95=23, D99,9=15. Для сталей 38ХА и 50Х твердость полумартенситной и мартенситной зоны, критические диаметры определяется аналогично как стали 30Х. Твердость полумартенситной и мартенситной зоны представлены в таблице 10. В таблице 11 представлены критические диаметры сталей 30Х, 38ХА, 50Х в охладителях масле и воде. Из Лис м. т № докум. Подп. Дат а БГТУ.140103.000 Лист 16 Таблица 10 Зависимости твердости полумартенситной и мартенситной структуры от содержания углерода Полумартенситная Мартенситная зона зона Марка Содержание стали С, % Расстояние от Расстояние от HRC HRC торца, мм торца, мм 30Х 0,3 36 11 46 6 38ХА 0,38 37 20 51 9 50Х 0,5 43 27 56 14 Таблица 11 Критический диаметр сталей марок 30Х, 38ХА, 50Х Критический диаметр Вид охладителя Вода Масло Вода Масло Вода Масло D50 D95 D99,9 Из Лис м. т № докум. Подп. Дат а 30Х 49 29 30 23 20 15 Марка стали 38ХА 82 52 60 35 33 25 БГТУ.140103.000 50Х 101 70 70 50 47 30 Лист 17 3.2. Расчет прокаливаемости по номограмме М. Е. Блантера При расчетах по второму варианту на основании данных о толщине мартенситной и полумартеиситной зоны, указанной в приведенных ниже или предварительно экспериментально определяемых по способу торцевой закалки, рассчитывают критический диаметр цилиндрической детали (с различным отношением высоты к диаметру), шара или параллелепипеда для различных условий охлаждения при закалке. Для решения задачи используется специальная номограмма (номограмма М. Е. Блантера). В ее верхней части (приложение 1) даны две шкалы I и II, характеризующие расстояние от охлаждаемого торца образца. Для определения наибольшего диаметра (называемого критическим) или детали, прокаливающихся полностью по сечению с образованием мартенситной структуры, используют шкалу II, а для определения наибольшего диаметра (толщины) для полумартенситной зоны (50 % мартенсита и 50 % троостита) — шкалу I. На шкале I или соответственно шкале II находят расстояние от торца до конца мартенситной и полумартенситной зоны. Схема пользования номограммой приведена на рис. 10. Из Лис м. т № докум. Подп. Дат а БГТУ.140103.000 Лист 18 На шкале I или соответственно шкале II находят расстояние от торца до конца мартенситной и полумартенситной зоны, найденное экспериментально для данной стали или по данным рис.1, 5-6. Из этой точки опускают перпендикуляр до пересечения с линией на номограмме (точка I на номограмме М.Е. Блантера), указывающей идеальное охлаждение (идеальную закалочную жидкость, т. е. жидкость, которая обеспечивала бы высокую и равномерную скорость охлаждения от температуры закалки до +20 °С). Из этой точки проводят горизонтальную линию влево до пересечения с линией номограммы (точка 2), соответствующей нужной в искомом случае среде охлаждения (вода, масло, воздух). Затем из точки 2 опускают перпендикуляр на шкалу «размер, мм» (в нижней части диаграммы). В точке пересечения читается ответ — наибольший диаметр (толщина) образца, прокаливающегося полностью в выбранной закалочной жидкости с получением полумартенситной или мартенситной структуры. Критический диаметр определяем по номограмме Блантера. Данные о прокаливаемости в различных видах охладителей, у которой расстояние до полумартенситной зоны равно ≈ 11, 20, 27 мм, для мартенситной зоны ≈ 6, 9, 11 мм приведены в таблице 12. (для сталей 30Х, 38ХА, 50Х). Из Лис № докум. Подп. Дат БГТУ.140103.000 Лист 19 Таблица 12 Критические диаметры сталей марок 30Х, 38ХА, 50Х, определенные по диаграмме М. Е. Блантера Марка Номер стали охладителя* 30Х 38ХА 50Х Отношение длины образца к диаметра L/d=0,5 L/d=1 L/d=3 Критический диаметр, мм D50 D99,9 D50 D99,9 D50 D99,9 1 90 26 69 19 53 15 2 88 23,5 65 17,8 51 14 3 85 23 62 17 50 13,7 4 75 17,7 56 13 44 10,1 5 64 13 48 9,5 37 7,5 6 59 11,8 45 8,7 33,5 6,9 7 8 1 40 6,2 145 7 33 30 4,6 110 5,2 24,1 24 3,7 85 4,1 19 2 142 29,8 106 22 83 17,5 3 140 28,3 105 21 81 16,5 4 130 22 100 16,1 79 13,3 5 118 17,8 88 13 68 10,1 6 110 15,6 83 11,8 63 9 7 82 9,2 60 7 48 5,5 8 13,9 - 10,1 - 8 - 1 181 40 142 29 110 23,9 2 179 36 140 27 105 22 3 178 35 136 26 102 21 4 160 28 120 21 91 16 5 158 22 115 16 89 13 6 150 20 110 15 87 11,8 7 113 12,8 70 9,3 65 7,5 8 18,8 - 15 - 11,9 - * Виды охладителей, используемые при расчете: 1 – 5% NaOH в воде 200С,2 – 5% NaCl в воде 200С, 3 – вода 200С , 4 – вода 400С, 5 – вода 600С, 6 – минеральное масло, 7 – вода 800С, 8 – воздух. Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 20 Графики прокаливаемости с получением полумартенситной и мартенситной структуры показаны на рисунках (рис.11-16). 26 23,5 D99,9, мм 23 23 19 18 17,8 15 L/d=0,5 14 13 17,7 17 13,7 13 L/d=1 13 11,8 10,1 9,5 8 L/d=3 8,7 7,5 7 6,9 5,2 4,1 3 1 2 3 4 5 № номер охладителя 6 7 Рисунок 11. График прокаливаемости стали 30Х до мартенситной зоны: 1 - 5% NaOH в воде 20 0С, 2 - 5% NaCl в воде 20 0С, 3 - Вода 20 0С, 4 - Вода 40 0С, 5 - Вода 60 0С, 6 Минеральные масла, 7 - Вода 80 0С, 8 - Воздух. 100 90 90 88 85 80 75 70 69 65 D50 53 50 64 62 60 59 56 51 50 44 40 48 L/d=0,5 L/d=1 45 37 40 33,5 30 L/d=3 30 24 20 10 6,2 4,6 3,7 0 1 2 3 4 5 № номер охладителя 6 7 8 Рисунок 12. График прокаливаемости стали 30Х до полумартенситной зоны: виды охладителя смотреть рисунок 11 Из Лис м. т № докум. Подп. Дат а БГТУ.140103.000 Лист 21 35 33 30 29,8 28,3 25 24,1 D99,9 22 20 22 21 19 17,5 17,8 16,5 L/d=0,5 16,1 15 13,3 13 10,1 10 15,6 L/d=1 11,8 L/d=3 9,2 7 5,5 9 5 0 1 2 3 4 5 № номер охладителя 6 7 Рисунок 13. График прокаливаемости стали 38ХА до мартенситной зоны виды охладителя смотреть рисунок 11 160 145 140 142 140 130 120 118 110 D50 100 85 80 106 105 83 81 110 100 88 79 68 60 83 82 63 60 L/d=0,5 L/d=1 L/d=3 48 40 20 13,9 10,1 8 0 1 2 3 4 5 № номер охладителя 6 7 8 Рисунок 14. График прокаливаемости стали 38ХА до полумартенситной зоны виды охладителя смотреть рисунок 11 Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 22 185 181 179 178 165 160 145 142 140 120 110 105 150 136 125 D50 158 105 115 91 85 113 110 102 89 L/d=0,5 L/d=1 87 L/d=3 70 65 65 45 25 18,8 15 11,9 5 1 2 3 4 5 Номер охладителя 6 7 8 Рисунок 15. График прокаливаемости стали 50Х до полумартенситной зоны виды охладителя смотреть рисунок 11 40 40 36 35 30 35 29 28 D99,9 27 25 26 23,9 22 21 20 20 16 15 L/d=0,5 22 21 L/d=1 L/d=3 16 15 13 12,8 11,8 10 9,3 7,5 5 1 2 3 4 5 № номер охладителя 6 7 Рисунок 16. График прокаливаемости стали 50Х до мартенситной зоны виды охладителя смотреть рисунок 11 Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 23 В таблице 13 приведены данные о том, в каких охладителях для валов из сталей 30Х, 38ХА, 50Х , будет получена мартенситная и полумартенситная структуры при различных диаметрах образцов. Таблица 13 Прокаливаемость образцов марок сталей 30Х, 38ХА, 50Х Структура Марка стали 30Х 38ХА 50Х М 50%М+50%Т Отношение длины образца к диаметру L/d=0,5 L/d=1 L/d=3 L/d=0,5 L/d=1 L/d=3 (d=10 мм) (d=20) (d=30) (d=10) (d=20) (d=30) 1-6 1-7 1-7 1-6 1-6 1-3 1-7 1-7 1-7 1-7 1-4 1-8 1-7 1-7 На рисунке 17 показаны микроструктуры стали 30Х: до и после различных видов ТО (закалка, отпуска, нормализации). Рисунок 17 а. Микроструктура стали 30Х, до термообработки, феррит + перлит Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 24 Рисунок 17 б. Микроструктура стали 30Х , после закалки, мартенсит Рисунок 17 в. Микроструктура стали 30Х , после закалки и отпуска, сорбит отпуска Рисунок 17 г. Микроструктура стали 30Х , после нормализации, феррит +перлит Из Лис № докум. Подп. Дат БГТУ.140103.001 Лис т 25 4. Разработка процессов термической обработки детали «Стакан буферный» Буферный стакан - это одна из составляющих тяжелого буфера. Буфера пассажирских вагонов, предназначены для обеспечение плавности хода вагонов. Буферный стакан, который вместе с основанием буферного прибора крепится к концевой балке рамы болтами, буферного литого цилиндрического стержня с тарелью, приклепанной к фланцу буферного стержня заклепками. Буферным стаканом, отличающийся тем, что с целью повышения надежности и долговечности путем обеспечения упругого углового перемещения тарели и равномерного распределения контактных давлений на корпус, он снабжен установленным в корпусе с возможностью ограниченного осевого перемещения промежуточным цилиндром с диаметрально расположенными выступами, размещенными в указанных направляющих пазах, при этом поверхности промежуточного цилиндра и буферного стакана, соответственно расположенные по разные стороны от клина, выполнены коническими и сопряжены по одной образуется конуса, вершина которого направлена в сторону от тарели, а пружина установлена снаружи буферного стакана, отличающийся тем, что жесткость пружины в поперечном направлении выше ее жесткости в продольном направлении. Изобретение относится к железнодорожному транспорту и предназначено для смягчения усилий, возникающих между вагонами при переходных режимах движения. Недостатками такого буфера являются установка буферного стакана с возможностью его перемещения под действием внешних сил. Из Лис № докум. Подп. Дат БГТУ.140103.001 Лис т 26 Рис. 18. Деталь «Стакан буферный» Из Лис № докум. Подп. Дат БГТУ.140103.001 Лис т 27 4.1. Характеристика стали 20ГЛ Сталь 20ГЛ - это конструкционная легированная марганцем, сталь с содержание марганца 1,2-1,6%. Химический состав этой стали приведен в таблице 14. Таблица 14 Химический состав стали 20ГЛ ГОСТ 977-78 Содержание химических элементов, % по массе С Si Mn S P Cr Cu 0,15-0,25 0,2-0,4 1,2-1,6 0,02 0,02 0,3 0,3 Увеличение содержания марганца с 0,45 до 1,35% сравнительно слабо отражается на механических свойствах стали, содержащей 0,25—0,28% С; при более высоком содержании марганца (до 2,79%) наблюдается существенное повышение показателей прочности при одновременном значительном снижении пластичности и ударной вязкости. Существуют, однако, указания о том, что при низком содержании в стали углерода присутствие значительных количеств марганца (до 3—5%) не вызывает ухудшения вязкости термически улучшенной стали. Стали с низким содержанием углерода (0,12—0,15%) и 3— 5% марганца имеют высокие механические -свойства. Резкое снижение вязкости обнаруживается только у сталей с более высоким содержанием углерода при таком же содержании марганца. Чем ниже содержание углерода, тем выше может быть допущено содержание в стали марганца. Марганец применяют для удаления из стали кислорода и серы. Он имеет меньшую тенденцию к сегрегации, чем любой другой легирующий элемент. Марганец благоприятно влияет на качество поверхности во всем диапазоне содержания углерода, за исключением сталей с очень низким содержанием углерода, а также снижает риск красноломкости. Марганец благоприятно влияет на ковкость и свариваемость сталей. Марганец не образует своего карбида, а только растворяется в цементите и образует в сталях легированный цементит. Марганец способствует образованию аустенита и поэтому расширяет аустенитную область диаграммы состояния. Режимы термообработки и механические свойства стали 20ГЛ приведены в таблице 15. Из Лис № докум. Подп. Дат БГТУ.140103.001 Лис т 28 Таблица 15 Режимы термообработки и механические свойства стали 20ГЛ ГОСТ 977-88 Режим ТО Нормализация Отпуск Нормализация Закалка Отпуск Температура, ̊С 880 900 600 650 920-940 870 890 620 650 σ0,2, МПа σв, МПа δ5, % ψ, % KCU, кДж / м2 HB, МПа 275 540 15 20 491 143 300 500 20 35 - - 334 530 14 25 383 187 Критические температурные точки стали 20ГЛ приведены в таблице 16. Таблица 16 Температуры критических точек стали 20ГЛ ГОСТ 977-88 Критические точки Ac1 720 Из Лис № докум. Подп. Дат Ac3 860 Ar1 - Ar3 - БГТУ.140103.001 Лис т 29 4.2. Выбор нагреваемого устройства Рис. 19. Внешний вид печи ПВП 1000/12,5 Для нагрева детали «Стакан буферный» под нормализацию и отпуска применяем камерную электрическая печь ПВП 1000/12,5 . Печи с выдвижным подом для отжига, нормализации, закалки крупногабаритных, тяжелых деталей в температурном диапазоне от 800 ̊С до 1200 ̊С наиболее продуктивны печи с выдвижным подом. Электропечь сопротивления камерная ПВП с выдвижным подом предназначена для проведения различных видов термообработки. Электропечь камерная ПВП содержит рабочую камеру, которая расположена в сварном каркасе из металлических профилей и оснащена многослойной теплоизоляцией. Внутренний слой теплоизоляции выполнен из огнеупорных материалов, наружный из высокоэффективных плит на основе базальтового волокна. Нагревательные элементы спирального типа для печей на 1150-1280 С расположенные на двери, на задней и боковых стенках, а также на поде электропечи, выполнены из высокотемпературного железохромалюминиевого сплава. Нагревательные элементы на 1400С - карбидокремниевые стержни. Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 30 Дверь печи оборудована предохранительным концевым выключателем, который расположен на лицевой панели печи и обеспечивает отключение электронагревателей при открывании двери. Наружная поверхность печи выполнена из стальных съемных панелей, которые установлены с зазором от внешнего слоя теплоизоляции. Печи могут оснащаться механизированной дверью и подом. Контроль и регулирование температуры осуществляется микропроцессорным блоком управления, который устанавливается в отдельном шкафу вместе с силовыми тиристорными модулями. Рисунок 21. Схема камерной электрической печи сопротивления ПВП 1000/12,5 с выдвижным подом Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 31 Особенности конструкции: - Пятисторонний обогрев (дверь, боковые стенки, задняя стенка, под). - Механизированная дверь с электрическим или гидравлическим приводом (с исполнением М), поднимающаяся вверх. - Механизированный выдвижной под с электромеханическим приводом (печи с исполнением М). - Многослойная высокоэффективная теплоизоляция. - Усиленный под (металлопрокат, огнеупоры, оснастка). - Оригинальное исполнение приводов подъема двери и выдвижения пода ,исключающее заклинивание. - Равномерное распределение температуры по камере печи за счет обогрева с 5 сторон. - Толстые (не менее 25 мм) карбидокремниевые и литые жаропрочные плиты для защиты пода от ударов при загрузке – выгрузке садки. - Долговечная конструкция свода (применение качественных высокопрочных огнеупоров в кладке). - Нагревательные элементы – спирали из суперфехрали на прочных керамических трубах. - Многозонная регулировка температуры в габаритных печах. - Компьютерная система регулировки разгона–торможения пода в печах с большими массами садки. - Современная система микропроцессорного регулирования температуры в печи. Таблица 19 Технические характеристики электропечи Основные характеристики Диапазон рабочих температур, °С Атмосфера в рабочем пространстве Размер рабочего пространства (шир/выс/глуб), мм Габаритные размеры печи с подставкой (шир/выс/глуб), мм Калия направляющих рельсов, мм Масса, кг Питание переменным током: м. т № докум. Подп. Дат а 1600*780*780 3900*1500*1800 500 1700 напряжение, В 380 частота, Гц 50 Потребляемая мощность, кВт Время нагрева до рабочей температуры, ч Из Лис Значения 200-1200 Воздух 65 4 БГТУ.140103.000 Лис т 32 4.3. Расчет режима ТО 4.3.1. Температуры нагрева Нормализация — вид термической обработки стали, при нагреве доэвтектоидные стали нагреваются до температуры на 50 °C выше критической точки завершения превращения избыточного феррита в аустенитAC3, а заэвтэктоидные до температуры на 50 °C выше точки завершения превращения избыточного цементита в аустенит Aоcт. Нагревание ведется до полной перекристаллизации. Охлаждение производится на воздухе в цехе. В результате сталь приобретает мелкозернистую, однородную структуру. Твердость, прочность стали после нормализации выше на 10-15 %, чем после отжига. Отпуском называется операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической точки AC1, выдержке при этой температуре с последующим охлаждением. Высокотемпературный отпуск закаленные изделия нагревают до 450—650 °С. После такого нагрева и соответствующей выдержки в изделиях получается структура сорбита. В отличие от сорбита, образующегося после нормализации, когда цементит пластинчатый, после высокого отпуска цементит приобретает зернистую форму. Это существенно повышает ударную вязкость при одинаковой твердости по сравнению с нормализованной сталью. Продолжительность нагрева детали с режимом ТО нормализацией до температуры 910 ̊С последующей выдержкой при этой же температуре и охлаждении на спокойном воздухе. Деталь «Стакан буферный» сложной конфигурации и различной толщиной стенок, особенно изготовляемые из низколегированной стали, после нормализации должны подвергаться отпуску. Такая термическая обработка обеспечивает не только размельчение зерна с улучшением механического качества стали, но и освобождает изделия от внутренних напряжений. Скорость охлаждения при нормализации обычно не является критической величиной. Однако, когда изделие имеет большие различия по размерам сечения, принимают меры по снижению термических напряжений, чтобы избежать коробления. Высокий отпуск с нагревом до температуры 650 ̊С, с выдержкой при этой температуре и с последующим охлаждением в воде. Учитывая что деталь «Стакан буферный» весом 54,2кг, с помощью крана опуская детали на подовой плите вводу, тем самым проводя высокий отпуск детали. Из Лис № докум. Подп. Дат БГТУ.140103.001 Лис т 33 4.3.1. Расчет времени нагрева Прочностные характеристики детали, с точки зрения термической обработки можно обеспечить нормализацией с отпуском. Расчет нагрева под нормализацию с отпуском детали, проводится с помощью определенных коэффициентов учитывающие толщину детали, и продолжительность нагрева на 1 мм диаметра изделия и коэффициента распределение. Таблица 16 Нормы продолжительности нагрева стальных изделий [5] Продолжительность нагрева на 1 мм Наименование Температура агрегата нагрева, °С Из углеродистой Из легированной стали стали 800-900 60-70 65-80 800-900 90-100 120-150 770-820 820-880 770-820 820-880 1240-1310 770-820 820-880 60-65 50-55 12-14 12-14 6-8 6-8 5-7 70-75 60-65 18-20 16-18 8-10 8-10 7-8 Пламенная печь Тоже при упаковке изделий в ящики Электропечь Соляная ванна Свинцовая ванна диаметра изделия, с При расчете продолжительности нагрева следует принимать во внимание способ укладки изделий. Изделия помещаются на подовую плиту из карбида кремниевой стали, размерами 1500*750. Из таблицы 17 выбираем значения коэффициента времени нагрева изделий Красп, который зависит от расположения изделий в печи. Из Лис м. т № докум. Подп. Дат а БГТУ.140103.001 Лис т 34 Рис. 18. Схема укладки детали «Стакан буферный» В нашем случае детали на подине будут укладываться согласно схеме, представленной на рис. 18. В этом случае принимаем коэффициент равный 4. Итак, время нагрева для нормализации будет равно значит, время нагрева для нормализации до температуры 910 ̊С будет равно по формуле: τн= (50+34)*4=5,6ч При расчете продолжительности нагрева отпуска следует принимать, что способ укладки изделий не изменяется. В этом случае принимаем коэффициент равный 4. Итак, время нагрева для отпуска до температура ̊С , будет равно: τн=(34+60)*4=6,2ч Таблица 17 Зависимость коэффициента продолжительности нагрева КРАСП от расположения деталей в печи (d - диаметр или сторона квадрата) Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 35 4.3.2. Время выдержки Продолжительность выдержки изделий при данной температуре, так же, как и при продолжительности нагрева зависит от многих факторов, влияющих на процессы растворения избыточных фаз, и структурных превращений, происходящих в стали. Из таблицы 17 выбираем продолжительность выдержки изделия в зависимости от их условной толщины (продолжительность выдержки исчисляется с момента достижения изделия заданной температуры). Условная толщина изделия (стенки) определяется как произведение ее фактической средней толщины на коэффициент формы, зависящий от соотношения между нагреваемой поверхностью и объемом изделия. Из табл. 18 выбираем коэффициент формы изделия. Исходя из условной толщины детали равной 34 мм и коэффициента формы равного 4,0, получим время для нормализации выдержки при температуре 910 ̊С : τВ=(35+35)*4=280мин=4,6ч где, Время выдержи для отпуска при температуре 650 ̊С : τВ=(35+45)*4=320мин=5,3ч Таблица 17 Продолжительность выдержки изделий в электропечах при нагреве под нормализацию и отпуск (взята из расчета 1 мин на 1 мм условной толщины) Условная Продолжительность Условная Продолжительность толщина выдержки, мин толщина выдержки, мин 35 мм 35 80 мм 80 изделия, изделия, 40 40 85 85 45 45 90 90 Продолжительность выдержки изделия в электропечах при отпуске Условная Продолжительность выдержки, мин, при температуре, ̊С <300 300-400 >400 толщина 35 155 55 45 40 160 60 50 45 165 65 55 Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 36 Таблица 18 Коэффициенты формы изделий Вид сечения Коэффициенты формы Вид сечения Коэффициенты 2,0 формы 1,0 4,0 для длинных труб или труб с закрытыми концами; 1,5 2,0 для коротких труб с открытыми концами При b=2s-1,5 При b=3+4s-1,75 1,5 При b>4s-2 0,75 Термическая обработка как нормализация требует после выдержки охлаждения деталей на спокойном воздухе, а после отпуска в воде затем в воде. Но с учетом укладки деталей в виде стопки будем использовать при этом вентиляторы, обдувающие стопку с трех сторон. По данным расчета времени нагрева, времени выдержки мы можем представить нормализацию с отпуском как режим термической обработки в виде графика, представленного на рис 19. Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 37 Рис. 19. Режим ТО детали «Стакан буферный» В итоге микроструктура термообработанной стали 20ГЛ будет такой, как показано на рис. 20, а ее механические свойства – соответствовать свойствам, представленным в таблице 14. а) Микроструктура стали б) Микроструктура стали 20 ГЛ после 20 ГЛ до ТО, нормализации и отпуска , феррит + перлит, x100 феррит + перлит, x100 Рис. 20. Микроструктуры стали 20ГЛ Из Лис № докум. Подп. Дат БГТУ.140103.000 Лис т 39 Заключение В развитии машиностроительной промышленности значительная роль принадлежит термистам, так как термическая обработка является одной из основных, наиболее важных операций общего технологического цикла обработки, от правильного выполнения которой зависит качество (механические и физико-химические свойства) изготовляемых деталей машин и механизмов, инструмента и другой продукции. Перспективным направлением совершенствования технологии термической обработки является интенсификация процессов нагрева, установки агрегатов для термической обработки в механических цехах, создание автоматических линий с включением в них процессов термической обработки, а так же и разработка методов, обеспечивающих повышение прочностных свойств металлических материалов и эксплуатационных свойств деталей, их надежности и долговечности. Только изучив теорию и практику термической обработки металлов, термист может успешно работать на современных машиностроительных заводах, успешно внедрять в технологию термической обработки новейшие достижения науки и техники, бороться за механизацию и автоматизацию технологических процессов. В результате термической обработки свойства сплавов могут быть изменены в широких пределах. Возможность значительного повышения механических свойств после термической обработки по сравнению с исходным состоянием позволяет увеличить допускаемые напряжения, уменьшить размеры и массу машин и механизмов, повысить надежность и срок службы изделий. Улучшение свойств в результате термической обработки позволяет применять сплавы более простых составов, а поэтому более дешевые. Сплавы приобретают так же некоторые новые свойства, в связи с чем расширяется область их применения. Поэтому термическую обработку применяют во всех отраслях промышленности, занятых обработкой металлов и металлических сплавов. Из Лис м. т № докум. Подп. Дат а БГТУ.141001.000 Лис т 40 Список использованной литературы 1. А.П. Гуляев Металловедение / А.П. Гуляев; под общ. ред. А.П. Гуляева – М: Металлургия, 1977. – 647 с. 2. В. Г. Сорокин Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин и др.; Под общ. ред. В. Г. Сорокина. – М.: Машиностроение, 1989. – 640 с. 3. ГОСТ 4543-71. Прокат из конструкционные углеродистой и легированной стали. - М: ИПК – Издательство стандартов, 1971. - 14 с. 4. ГОСТ 977-88. Отливки стальные. Общие технические условия. - М: ИПК – Издательство стандартов, 1990. - 36 с. 5. М. А. Тылкин Справочник термиста ремонтной службы / М. А. Тылкин; под общ. ред. М. А. Тылкина - М.: Металлургия, 1981. – 648 с. 6. http://www.clo.ru/Catalog/Pribor/Pechi/evp1000_12_I2.htm- Электрическая печь сопротивления ПВП 1000/12,5м Из Лис № докум. Подп. Дат БГТУ.141001.000 Лис т 41