Технологические решения по устройству котлована и бетонированию фундамента

реклама

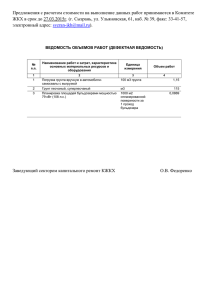

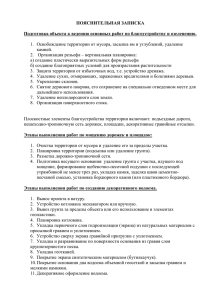

1.Технологические решения по устройству котлована и бетонированию фундамента Содержание: Раздел А. Технологическая схема на устройство котлована 1. Исходные данные 2. 1 Описание подготовительных работ, которые выполняются до начала разработки котлована 2.2 Определение объема котлована, объемов растительного слоя и грунта, вывозимого в отвал 2.3 Выбор бульдозера для снятия растительного слоя, определение его производительности и схемы работы 2.4 Выбор экскаватора обратная лопата для разработки открытого котлована, расчет схемы его работы (забоев), определение его производительности. Выбор, определение производительности и количества обеспечивающих автосамосвалов 2.5 Выбор машины для планировки дна котлована, определение ее производительности 2.6 Выбор машины для уплотнения дна котлована, определение ее производительности 2.7 Календарный график производства работ Раздел Б. Технологическая схема на устройство бетонного фундамента 1. Исходные данные 2. 1 Описание подготовительных работ, которые выполняются до начала разработки бетонирования фундамента 2.2 Выбор и обоснование выбора автобетононасоса (АБН), автобетоносмесителя (АБС), глубинного вибратора (ГВ) 2.3 Определение размеров строительного блока и его объема, разбивка плиты на блоки и обоснование последовательности бетонирования блоков 2.4 Определение расположения АБН, путей его движения, зон обслуживания 2.5 Определение требуемого количества АБС для обеспечения работы АБН 2.6 Определение необходимого количества ГВ 2.7 Определение продолжительности работ по бетонированию фундаментной плиты 2.8 Выводы по бетонным работам 1 Раздел А. Технологическая схема на устройство котлована 1. Исходные данные Требуется разработать открытый котлован с въездом с размерами дна: ширина a: 30м длина b: 45м глубина H: 3,5 м Разрабатываемый грунт: суглинок 3 категории Растительный слой: 0,3 м Расстояние до отвала: 2 км Ориентировочный срок выполнения работ: 1 месяц Земляные работы ведутся в летнее время в течение 2х смен продолжительностью 8 часов в сутки при 5ти дневной рабочей неделе 2. 1 Описание подготовительных работ, которые выполняются до начала разработки котлована Перед началом разработки котлована необходимо выполнить ряд работ, которые разделяются на внеплощадочные и внутриплощадочные. В состав внеплощадочных работ входят следующие работы: - строительство подъездных путей; - строительство линий электропередач с трансформаторными подстанциями; - строительство сетей водоснабжения с водозаборными сооружениями; - строительство канализационных коллекторов с очистными сооружениями; - возведение необходимых сооружений по развитию производственной базы строительной организации; - возведение сооружений и устройств связи для управления строительством Внутриплощадочных работы включают в себя: - сдача-приемка геодезической основы для строительства и геодезические разбивочные работы для прокладки инженерных сетей, дорог и возведения зданий и сооружений; 2 - освобождение стройплощадки (расчистка территории, снос строений и т. д.) и планировка территории; - искусственное понижение уровня грунтовых вод (поверхностный водоотвод осуществляется при помощи системы каналов, огораживающих котлован; глубинное водопонижение вакуумными установками с забивкой иглофильтров по периметру осушаемой площади); - перекладка существующих и прокладка новых инженерных сетей; - устройство постоянных и временных дорог и инвентарных временных ограждений стройплощадки с организацией контрольно-пропускного режима; - размещение мобильных (инвентарных) зданий и сооружений производственного, складского, вспомогательного и бытового назначения; - устройство складских площадок и помещений для материалов, конструкций и оборудования; - организация связи для оперативно-диспетчерского управления производством работ; - обеспечение стройплощадки противопожарным водоснабжением, оснащением и средствами сигнализации 2.2 Определение объема котлована, объемов растительного слоя и грунта, вывозимого в отвал Для определения объема разрабатываемого котлована воспользуемся следующей формулой: Vk H ab a1b1 (a a1 )(b b1 ) (м3), где 6 Vk - объем котлована, м3 H - глубина котлована, м a и b - размеры дна котлована, м а1 и b1 - размеры котлована поверху, м m – величина коэффициента заложения откоса котлована, зависящая от рода и вида грунта, от степени его водонасыщения, принимается из табл.9 [1]. Так как по определению коэффициента заложения откоса m=L/H, то L=mH и a1 a 2mH b1 b 2mH 3 Принимаем максимальный коэффициент заложения откоса m=0,6 для суглинка при глубине котлована 3,5 м. a1 30 2 0,6 3,5 34,2 м b1 45 2 0,6 3,5 49,2 м Vк 3.5 30 45 34,2 49,2 (30 34,2)(45 49,2)/ 6 5300 м 3 Размеры и форму котлована иллюстрирует рис.1: Рис.1 К определению объема котлована Объем растительного слоя определим по формуле: V рс a1 b1 h рс где h рс – толщина растительного слоя, h рс = 0,3 м V рс 34,2 49,2 0,3 500 м 3 Объём грунта, подлежащего разработке и вывозимого в отвал, определяем как разность объемов всего котлована и растительного слоя: V р Vк V рс V р 5300 500 4800 м 3 Разрабатываемый котлован является открытым, что обеспечит въезд в котлован строительной техники. Уклон въезда i=10% (0,1), следовательно длина въезда Lв H / i 3,5 / 0,1 35 м Въезд представляет собой наклонную траншею с глубиной, увеличивающейся от 0 до H. При подходе к дну котлована траншея становится горизонтальной и 4 продолжается по оси котлована в виде пионерной (разрезной) траншеи - первого лобового забоя. Ширина въезда по дну котлована bпт=4м. Устройство въезда (пандуса) показано на рис.2: Рис.2 Устройство въезда в котлован Объем растительного слоя на въезде определим по формуле: V рсL bпт mH Lв h рс V рсL 4 0,6 3,535 0,3 70 м 3 Полный объем растительного слоя: V рсполное V рс V рсL V рсполное 500 70 570 м 3 Объём грунта на въезде, подлежащего разработке и вывозимого в отвал: V рL bпт mH р Lв H р / 2 , где H р H h рс 3,5 0,3 3,2 м V рL 4 0,6 3,235 3,2 / 2 330 м 3 Полный объем грунта, вывозимого в отвал: 5 V рполное V р V рL V рполное 4800 330 5130 м 3 2.3 Выбор бульдозера для снятия растительного слоя, определение его производительности и схемы работы В данной работе разрабатываемый растительный слой отсыпается в кавальеры, оси которых расположены на расстоянии 10 м от границы котлована. В качестве машины для снятия растительного слоя выбираем бульдозер ДЗ-19 с тяговым усилием 10 тс (Таблица 1 [1]), т.к. возможно его использование и в ряде других работ проекта. Например, таких как планировка дна котлована, подготовительные работы: корчевка и уборка пней, снятие кустарников, осуществление обратной засыпки. Технические характеристики бульдозера ДЗ-19 (таблица 1) Тяговый класс, тс Объем грунтовой призмы q, м3 (для связного грунта) Продолжительность набора в призму грунта III категории tкоп, с Средний путь набора грунта в призму lкоп, м Длина отвала, м Скорость перемещения, км/ч - при копании-наборе грунта в призму Vкоп - при транспортировке и раскладке грунта Vтр и Vр - при холостом пробеге Vпор Масса, т 10 2,2 16 4 3,03 2,4 6,4 10,1 17,1 Бульдозер разрабатывает грунт, передвигаясь челночно от продольной оси котлована до оси кавальера. После удаления растительного слоя с первой половины площади в кавальер, он аналогично разрабатывает вторую часть площади в другой кавальер. Расстояние перемещения грунта изменяется от а1/2+с при резании и наборе грунтовой призмы у продольной оси котлована до с при резании грунта у края площадки, в среднем оно составит а1/4+с - это путь транспортировки грунтовой призмы lтр. Расстояние с, включающее временную берму шириной 5 м и половину ширины кавальера (10 м), равно 5+5=10 м. Схема снятия растительного слоя бульдозером указана на рис. 3: 6 Рис. 3 Схема снятия растительного слоя бульдозером Эксплуатационная часовая производительность бульдозера определяется по формуле: П эчас (q 3600 К п К в ) /(tц К р ) где q – объем грунтовой призмы, q 2,2 м 3 (табл. 1), t ц – длительность цикла (учитываются перерывы и затраты времени, связанные с выполнением технологических операций), с; К п – коэффициент потерь грунта при транспортировке грунтовой призмы; К р – коэффициент разрыхления грунта (отношение объема рыхлого грунта и объема того же грунта в плотном состоянии, Таблица 2 [1]), Кр = 1,2 для суглинка К в – коэффициент использования рабочего времени, учитывающий организационные перерывы, К в = 0,9 К п – коэффициент потерь грунта при движении бульдозера: К п 1 0,005l тр где lтр – длина участка транспортирования грунта, м: l тр а1 / 4 c где c – расстояние от оси кавальера до границы котлована, принимаем равным 10 м l тр 34,2 / 4 10 19 м К п 1 0,005 19 0,905 Длительность рабочего цикла бульдозера определяется по формуле: t ц t коп t тр t пор t доп где tкоп – длительность копания-набора грунта в призму, t коп 16сек (табл.1) 7 t тр – длительность транспортировки грунтовой призмы t тр l тр / Vтр , где Vтр 6,4км / час (табл.1) t коп 19 3600 / 6,4 1000 11 с t п – длительность порожнего хода t п (l коп l тр ) / Vтр , где l коп 4 м (табл.1) t п (4 19) 3600 / 6,4 1000 13с tдоп – дополнительное время на переключение передач, перестановку отвала и повороты (на практике tдоп =10сек) В результате длительность рабочего цикла бульдозера составляет: t ц 16 11 13 20 50 с Часовая производительность бульдозера: П эчас 2,2 3600 0,905 0,9 /(50 1,2) 108 м 3 / ч Для того, чтобы снять растительный слой в пределах котлована и складировать его в кавальеры (растительный слой с въезда в кавальеры не складируем), необходимо затратить Tрс V рсполное / П эчас 570 / 108 5,3час 2.4 Выбор экскаватора обратная лопата для разработки открытого котлована, расчет схемы его работы (забоев), определение его производительности. Выбор, определение производительности и количества обеспечивающих автосамосвалов При выборе марки экскаватора обратная лопата с ковшом определенного объема следует учитывать, что высота забоя (т.е. глубина котлована) должна быть такой, чтобы обеспечить наполнение ковша за одно черпанье (Таблица 10 [1]). Вместе с тем, высота и крутизна откосов забоя должны быть такими, чтобы обеспечить безопасность работы экскаватора в забое (исключалась возможность обрушения откоса) и его высокая производительность (минимальная длительность цикла). Эти условия выполняются в том случае, если высота разрабатываемого уступа H р составляет определенную часть паспортной характеристики экскаватора H коп. max , т.е. наибольшей глубины или высоты копания. 8 H р H коп. max , где 0,7 Определим глубину разработки котлована по формуле: H коп. max H р / H р H h pc H коп. max 3,5 0,3 4,6 м 0,7 Принимаем экскаватор обратная лопата ЭО-4121 со следующими характеристиками (Таблица 4[1]) : Технические характеристики экскаватора обратная лопата ЭО-4121 (таблица 2) 3 Объем ковша, м 0,65 Наибольший радиус копания Rкоп max, м 9,4 Наибольшая глубина копания Hкоп max, м 7,1 Наибольшая высота выгрузки Нвыг мах, м 5,2 Радиус выгрузки при наибольшей высоте выгрузки Rвыг, м 5,4 Продолжительность цикла, с 18 Масса, т 22,4 Определим размер меньшей стороны котлована, которого надо разработать экскаватору: a1 р a 2mH p 30 2 0,6 3,2 33,84 м Разработка котлована начинается проходкой пионерной траншеи. Определим размеры пионерной траншеи поверху: Впт bпт 2mH р где bпт 1м - ширина пионерной траншеи понизу Впт 1 2 0,6 3,2 4,84 м Ширина бокового забоя определяется по следующей формуле: Вбз. 1,3 Rкоп. мах Вбз 1,3 9,4 12,22 м Определим количество боковых забоев: nбз. nбз a1 р Bпт Вбз 33,84 4,84 2 забоя 4,56 м 2 забоя 1,5 м 3,06 м 12,22 Принимаем bпт 1 1,5 2,5 м , тогда 9 Впт 2,5 2 0,6 3,2 6,34 м Вбз 12,22 3,06 / 2 13,75 м Таким образом, разработка котлована будет осуществляться посредством разработки пионерной траншеи с размерами поверху Впт 6,34 м и понизу bпт 2,5 м и двух боковых забоев с размерами поверху и понизу Вбз bбз 13,75 м , что показано на рис.4 Рис. 4 Схема разработки котлована экскаватором обратная лопата Эксплуатационная производительность экскаватора определяется по формуле: 3600 1 П эчас q Кн Кв tц Кр где q – объем ковша, q = 0,65 м3; tц – продолжительность цикла экскаватора, tц = 18 с. Кн – коэффициент наполнения ковша, Кн = 1,2 (Таблица 2[1], суглинок) Кр – коэффициент разрыхления грунта, Кр = 1,3 (Таблица 2[1], суглинок) Кв – коэффициент использования рабочего времени, Кв = 0,9 П эчас 0,65 3600 1 1,2 0,9 108 м 3 /ч 18 1,3 Для того, чтобы выбрать грунт из котлована и с въезда экскаватором обратная лопата, необходимо затратить Tр V рполное / П эчас 5130 / 108 47,5час Для перевозки разрабатываемого грунта используются автосамосвалы. Расстояние транспортировки грунта до отвала 2 км. Наилучшим является отношение вместимости ковша экскаватора к вместимости кузова автосамосвала 10 1:4....1:6. Для объема ковша экскаватора q=0,65 м3 на основании Таблицы 6 [1] выбираем автосамосвал марки МАЗ 503А: Технические характеристики автосамосвала марки МАЗ 503А (таблица 3) Грузоподъемность, т 8,0 3 Объем грунта в кузове, м 4,6 Погрузочная высота, м 2,4 Габариты, м - длина 5,8 - ширина 2,5 - высота 3,3 Полная масса, т 15,4 Определяем производительность автосамосвала по формуле: П эчас qц 60 Кв tц где qц 4,6 м 3 – объем грунта в кузове автосамосвала, перевозимый за один рейс tц – длительность рабочего цикла автосамосвала, мин; Кв – коэффициент использования рабочего времени, Кв=0,9 Длительность цикла определяют по формуле: t ц t м t п t р t гх t пх , где t м 2 мин - время маневрирования при погрузке и разгрузке t п - время погрузки, t п t цэкскаватора nk , t цэкскаватора 18c 0,3мин - продолжительность цикла экскаватора, nk 4,6 / 0,65 7 - количество ковшей, необходимое для полной загрузки автосамосвала, получается делением объема грунта в кузове автосамосвала на объем ковша экскаватора t п 0,3 7 2,1мин t р 1мин - время разгрузки t гх - время груженого хода t пх - время порожнего хода Так как расстояние до отвала 2 км, примем среднюю скорость самосвала 20 км/час, и время груженого и порожнего хода определим по формуле: t гх t пх t гх t пх 2 L 60 мин Vср 22 60 12 мин 20 Подставляя все полученные величины в формулу, получаем: 11 t ц 2 2,1 1 12 17,1мин Вычислим производительность автосамосвала: П эчас 4,6 60 0,9 14,5 м 3 / ч 17,1 Необходимое количество автосамосвалов вычисляется по формуле: N ac П эчасэкскаватора П эчасавтосамосвала N ac 108 8 14,5 Принимаем количество автосамосвалов марки МАЗ 503А - 8 машин. 2.5 Выбор машины для планировки дна котлована, определение ее производительности Планировка дна котлована выполняется бульдозером, который применялся для снятия растительного слоя - ДЗ-19, с тяговым усилием 10 тс. Характеристики данного бульдозера приведены в таблице 2. Производительность бульдозера при планировочных работах определяется по формуле: 3600 П эчас F К в м 2 / час tц где F – площадь, планируемая за один проход бульдозером, м2 tц – длительность цикла, с; Кв – коэффициент использования рабочего времени, который должен учесть потери на повороты и холостой ход, Кв=0,9 Площадь, планируемая за один проход бульдозером, определяем по формуле: F L ( B 0,3) где B – длина отвала бульдозера, В =3,03 м (табл.1) L – длина полосы, планируемой за один цикл - длина дна котлована, L=45 м 0,3 – перекрытие полос при следующем проходе и уменьшение ширины хода из-за перекоса отвала, м F 45 (3,03 0,3) 122,85 м 2 Длительность рабочего цикла бульдозера (tц, м) определяем по формуле: 12 tц 2 L 3600 10с Vтр 1000 где Vтр = 6,4 км/ч – скорость бульдозера при транспортировке грунта (табл.1) Длительность цикла равна: tц 2 45 3600 10 61с 6,4 1000 Тогда эксплуатационная часовая производительность бульдозера составит: П эчас 3600 122,85 0,9 6525 м 2 / час 61 Для планировки котлована 30х45 м потребуется Tпл S / П эчас 30 45 / 6525 0,2час 2.6 Выбор машины для уплотнения дна котлована, определение ее производительности Заключительным этапом работ по устройству котлована является уплотнение его дна. Дно котлована представляет собой слой суглинка - связного грунта, поэтому для его уплотнения используется пневмошинный самоходный каток ДУ-31А (Таблица 7 [1]). Технические характеристики пневмошинного самоходного катка ДУ-31А (таблица 4) Толщина уплотняемого слоя, см 25 Ширина уплотняемой полосы, см 190 Скорость движения, км/ч До 20 Количество проходов по одному следу 4…8 Масса, т 16,0 Производительность катка определяется по формуле: П эчас 1000 Vср h ( B b) n Кв где Vcр – средняя скорость движения катка при уплотнении, Vcр = 4,0 км/ч h – толщина уплотняемого слоя, h = 0,2 м B – ширина полосы укатки, B =1,9 м (табл.4) b – перекрытие полос при уплотнении, принимаем b = 0,1 м n – количество проходов по одному следу, n=4 Kв – коэффициент использования рабочего времени Kв=0,9 Часовая производительность катка составляет: 13 П эчас 1000 4 0,2 (1,9 0,1) 0,9 324 м 3 /ч 4 Для уплотнения котлована 30х45 м с толщиной уплотняемого слоя 0,2 м потребуется Tупл V / П эчас 30 45 0,2 / 324 0,83час 50 мин 2.7 Календарный график производства работ Календарный график выполняется в табличной форме. В предыдущих унктах уже была рассчитана продолжительность каждого вида работ: снятие растительного слоя Tрс V рс / П эчас 570 / 108 5,3час разработка грунта котлована и транспортировка грунта Tр V рполное / П эчас 5130 / 108 47,5час планировка дна котлована Tпл S / П эчас 30 45 / 6525 0,2час уплотнение дна котлована Tупл V / П эчас 30 45 0,2 / 324 0,83час 50 мин Календарный график (таблица 5) наименование работы снятие растительного слоя объем работ 570 м3 разработка грунта котлована 5130 м3 транспортировка грунта планировка дна котлована 5130 м3 1350 м2 уплотнение дна котлована 270 м3 используемые машины и их количество бульдозер ДЗ19, 1 шт экскаватор обратная лопата ЭО4121, 1 шт автосамосвал МАЗ 503А 8т, 8 шт бульдозер ДЗ19, 1 шт пневмошинный самоходный каток ДУ-31А, 1 шт рабочие дни 1 2 3 4 количество машино-смены машиносмен 1 2 1 2 1 2 1 2 1 6 48 1 1 14 Раздел Б. Технологическая схема на устройство бетонного фундамента 1. Исходные данные Требуется забетонировать фундаментную плиту с размерами 40х25х1 м. Расстояние от фундамента до откоса котлована 2,5м. Характеристики бетонной смеси: В/Ц=0,5 ОК=12 крупный заполнитель щебень с наибольшим размером 20-40 мм. Производительность автобетононасоса 35 м3/час Расстояние от бетонного завода до объекта бетонирования 4 км. Бетонные работы ведутся в летнее время в течение 2х смен продолжительностью 8 часов в сутки при 5ти дневной рабочей неделе. 2. 1 Описание подготовительных работ, которые выполняются до начала разработки бетонирования фундамента До начала устройства фундамента необходимо: организовать отвод поверхностных вод с площадки; проложить подъездные пути для транспорта и строительной техники; подготовить места складирования и завоз на склады комплектов опалубки, арматурных сеток и каркасов; выполнить все мероприятия по устройству грунтового основания под бетонный фундамент; провести геодезическую разбивку положения фундамента в соответствии с проектом; произвести устройство опалубки фундамента; установить арматурные конструкции. Мероприятия по устройству грунтового основания под бетонный фундамент включают в себя: - планировку и уплотнение дна котлована - устройство выравнивающего слоя из песка, гравия, щебня, шлака толщиной 0,1- 0,5м - удаление слабого просадочного грунта, устройство грунтовой подушки из скелетного грунта толщиной 1- 5 м - закрепление грунта на глубину 3- 8 м, устройство выравнивающего слоя из скелетного материала Мероприятия по устройству опалубки включают в себя непосрественно установку опалубки и поддерживающих лесов, далее их тщательно 15 осматривают, проверяют на надежность установки стоек, лесов и клиньев под ними, креплений, а также отсутствие щелей в опалубке, наличие закладных частей и пробок, предусмотренных проектом. Опалубку очищают от мусора и грязи. Армирование желательно осуществлять сварными арматурными каркасами и сетками заводского изготовления. Арматурные элементы и готовые сетки доставляют на строительный объект и располагают для складирования. Арматурные каркасы и сетки комплектуют в пакеты и в таком виде монтажным краном подают в зону производства работ. Перед укладкой бетонной смеси проверяют установленные арматурные конструкции. Контролируют местоположение, диаметр, число арматурных стержней, обеспечение защитного слоя бетона, а также расстояния между стержнями, наличие перевязок и сварных прихваток в местах пересечения стержней. Расстояния между стержнями должны соответствовать проектным. Перед укладкой смеси деревянную опалубку, несъемную железобетонную опалубку и армоцементные плиты увлажняют. 2.2 Выбор и обоснование выбора автобетононасоса (АБН), автобетоносмесителя (АБС), глубинного вибратора (ГВ) Для бетонирования фундаментной плиты будем использовать автобетононасос (АБН). Он эффективен при интенсивном ведении бетонных работ и частом перебазировании оборудования вдоль фронта бетонирования. Радиус действия распределительной стрелы АБН позволяет производить укладку бетонной смеси в конструкцию в зоне действия стрелы. Определяем требуемый вылет стрелы манипулятора АБН: Lтр. Вфп а m H р aбезоп 0,5 s , где Вфп – ширина фундаментной плиты, Вфп 25 м a – расстояние от опалубки фундамента до откоса, а = 2,5 м m H р – проекция откоса котлована m – коэффициент заложения откоса котлована, m 0,6 H р – рабочая глубина котлована, H р 3,2 м aбезоп – берма безопасности, aбезоп 3м s – ширина колеи АБН Lтр. 25 2,5 0,6 3,2 3 2 34,4 м , где половина колеи берется с некоторым запасом: 2 м Выбираем автобетононасос (АБН) фирмы "Путцмайстер" М42 (Таблица 1[2]) с вылетом стрелы 38 м. 16 Технические характеристики автобетононасоса М42 (таблица 6) Наибольшая высота подачи 42 Дальность подачи на уровне стояния 38 Дальность подачи при положении 30 О стрелы под углам 45 Наибольшая глубина подачи 28 Колея, м 2,5 Производительность АБН: Q АБН 35 м 3 / ч Схема укладки бетонной смеси указана на рис.5: Рис.5 Схема укладки бетонной смеси автобетононасосом Для транспортирования бетонной смеси от бетонного завода до строительной площадки применяем автобетоносмесители (АБС). Выбираем АБС марки СБ-130 (Таблица 2[2]): Технические характеристики автобетоносмесителя СБ-130 (таблица 7) Объем перевозимой бетонной 8,0 смеси, м3 Габаритные размеры, м -длина 11,2 -ширина 2,5 -высота 3,6 Бетонирование происходит слоями, смесь в каждом слое уплотняется ручным глубинным вибратором со встроенным электродвигателем ВЭР-100 (Таблица 3 [2]): 17 Технические характеристики ручного глубинного вибратора со встроенным электродвигателем ВЭР-100 (таблица 8) Техническая производительность, 7-10 м3/ч Длина рабочей части 52 вибронаконечника,см Масса вибронаконечника с гибким 22 валом, кг Принимаем среднюю техническую производительность вибратора равную 8,5 м3/ч. Выбор вибратора произведен из расчета проработки слоя в 0,5 м (толщина фундаментной плиты 1 м). 2.3 Определение размеров строительного блока и его объема, разбивка плиты на блоки и обоснование последовательности бетонирования блоков Любое сооружение лучше бетонировать непрерывно, без устройства рабочих швов, как горизонтальных, так и вертикальных. Однако практически это труднодостижимо из-за различных технологических и организационных причин, поэтому обычно бетонирование массивных сооружений осуществляется отдельными частями (блоками, захватками). Фундаментную плиту с размерами 40х25х1 м будем бетонировать АБН М42 с вылетом стрелы 38. В нашем случае разобьем фундаментную плиту на блоки бетонирования, каждый из которых будет бетонироваться непрерывно в 2слоя по 0,5 м. Определяем площадь непрерывно бетонируемого блока: Fбл. Q АБН t hсл. , где 3 QАБН -интенсивность укладки бетонной смеси, Q АБН 35 м / ч hсл . - толщина слоя укладываемой бетонной смеси,. h 0,5 м сл t - время до начала схватывания бетонной смеси (допустимый интервал времени до перекрытия ранее уложенной бетонной смеси) Величину t часто определяют как разность t t cx t тр где t cx - промежуток времени от затворения смеси до начала ее схватывания (длительность «жизни» бетонной смеси) t тр - затраты времени на транспортировку и укладку бетонной смеси. Время начала схватывания t cx изменяется в широких пределах, для обычных смесей (и при обычных условиях кладки) это 2,0…2,5 ч. при использовании соответствующих добавок t cx может изменяться от 0,5 ч до 5,0 ч. 18 Продолжительность операций транспортировки и укладки tтр как правило значительно меньше времени t cx , поэтому в расчетах можно принять: t 2ч Fбл 35 2 140 м 2 0,5 Зная площадь блока Fбл и ширину фундаментной плиты Вфп , можно определить ширину непрерывно бетонируемого блока Lбл : Lбл Fбл 140 5,6 м Bфп 25 Принимаем, что первые 6 блоков будут с Lбл 5,7 м , последний 7й блок с Lбл 5,8 м (так как длина фундаментной плиты Афп 40 м 5,7 6 5,8 ), следовательно количество захваток N бл 7 Таким образом АБН бетонирует 7 блоков длиной 25 м и шириной 5,7-5,8 м. Блоки бетонируются в шахматном порядке, пустоты между блоками будут выполнять функции рабочего деформационного шва. Порядок бетонирования указан на рис. 6: Рис.6 Порядок бетонирования фундаментной плиты . 19 2.4 Определение расположения АБН, путей его движения, зон обслуживания Схема расположения АБН, пути передвижения АБН и АБС указаны на рис. 7. АБН имеет две стоянки, с которых он может обслужить весь котлован. Рис.7 Схема расположения АБН, АБС и зоны обслуживания АБН 2.5 Определение требуемого количества АБС для обеспечения работы АБН Количество АБС, обеспечивающих интенсивность укладки бетонной смеси АБН, определяются по формуле: Nа (t1 t 2 ) Q АБН 1 , где 60 V АБС t1 - общее время загрузки и выгрузки барабана АБС, мин скорость загрузки или выгрузки 1 м3 смеси принимаем равной 2 мин, тогда для СБ-130 с полезной вместимостью барабана 8 м3: 2 8 2 8 32 мин t 2 - время АБС в пути: пробег «бетонный завод-объект-бетонный завод» t 2 2S / Vср 2 4 / 20 0,4ч 24 мин (S- расстояние от стройплощадки до бетонного завода, S 4км , Vср - средняя скорость движения АБС, Vср 20км / ч ) QАБН - производительность АБН, Q АБН 35 м 3 / ч 20 Nа (24 32) 35 1 5 60 8 Следовательно, для обеспечения работы автобетононасоса требуется 5 автобетоносмесителей. 2.6 Определение необходимого количества ГВ Требуемое количество одновременно работающих вибраторов: N ГВ Q АБН П эчас где QАБН - производительность АБН - интенсивность укладки бетонной смеси, Q АБН 35 м 3 / ч П эчас - эксплуатационная часовая производительность вибратора час П эчас П тех Кв час час 8,5 м 3 / час где П тех - техническая производительность вибратора, П тех К в - коэффициент использования рабочего времени вибратора в течение смены, К в 0,8 N ГВ 35 6 8,5 0,8 Следовательно, требуется 6 одновременно работающих вибраторов. 2.7 Определение продолжительности работ по бетонированию фундаментной плиты Определим время бетонирования 1 блока: Т бл Вфп Н фп Lбл Vбл , Q АБН Q АБН где Vбл - объем блока QАБН - производительность АБН, Q АБН 35 м 3 / ч В фп – ширина фундаментной плиты, Вфп 25 м Н фп – высота фундаментной плиты, Н фп 1м Lбл - ширина блока, Lбл 5,7 м , Lбл 5,8 м Т бл 25 1 5,7 4,1часа 35 Т бл 25 1 5,8 4,2часа 35 Следовательно за 1 смену АБН может забетонировать 2 захватки (2 блока). 21 Рис.8 Последовательность бетонирования блоков Блоки 1,3,5,7 бетонируются за 2 машиносмены в течение 1 рабочего дня, блок 2 бетонируется не ранее, чем через сутки после бетонирования блока 3, что необходимо для схватывания бетона блоков 1 и 3. Таким образом после бетонирования 7 блока надо сделать технологический перерыв длительностью в 1 смену, а затем приступать к бетонированию 2 блока. В результате на бетонирование 7 блоков потребуется 4 машиносмены с 1 перерывом в 1 смену. 2.8 Выводы по бетонным работам Данная бетонная плита с размерами 40х25х1 м будет забетонирована за 4 машиносмены с технологическим перерывом в 1 смену между бетонированием 7 и 2 блоков, что необходимо для того, чтобы схватился бетон в 1и 3 блоках. Таким образом в течение 2х машиносмен будет забетонировано 4 блока, далее технологический перерыв на схватывание бетона, и дальнейшее бетонирование 3 оставшихся блоков за 2 машиносмены. На период работ по бетонированию необходимо обеспечить: - доставку бетонной смеси АБС марки СБ-130 с полезной вместимостью барабана 8 м3 в количестве 5 машин - работу АБН марки М42 с темпом бетонирования Q АБН 35 м 3 / ч с наибольшим вылетом 38 м в количестве 1 машины - наличие вибраторов марки ВЭР-100 с длиной рабочей части 0,52 м в количестве 6 штук 22