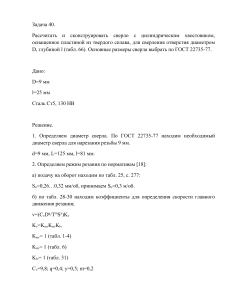

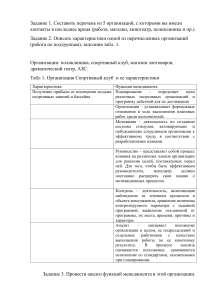

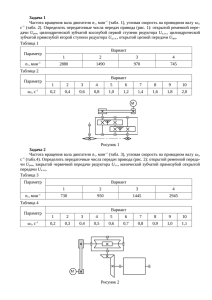

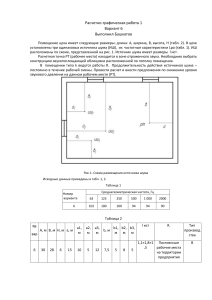

1.Описание привода Привод является неотъемлемой частью любой машины. Приводное устройство, разработаное в проекте по предложенной схеме состоит из электродвигателя, вращение от которого посредствам компенсирующей муфты передаётся на редуктор. Редуктор с помощью цепной передачи связан с валом рабочей машины. Так как вал рабочей машины имеет небольшую частоту вращения, необходимо понизить частоту вращения и увеличить крутящий момент. Редуктор одноступенчатый. Передача цилиндрическая косозубая. Валы установлены в подшипниках качения. Проходные крышки входного и выходного вала снабжены манжетными уплотнениями. Для упрощения сборки корпус редуктора выполнен разъёмным. Входной вал редуктора соединен с валом электродвигателя упругой втулочно-пальцевой муфтой, позволяющей уменьшить вредное влияние погрешностей сборки, снизить динамические нагрузки в приводе. 2. Выбор электродвигателя и кинематический расчёт привода. Определяем общий К.П.Д привода: ηобщ= ηцп · ηзц · ηм ·ηп где ηцп = 0,93─ кпд цепной передачи (табл.5.4,стр. 74[6]); ηзп = 0,98─ кпд закрытой зубчатой цилиндрической передачи (табл.5.4,стр. 74[6]); ηм = 0,99─ кпд муфты (табл.5.4,стр. 74[6]); ηп = 0,93─ кпд пары подшипников качения(табл.5.4,стр. 74[6]). ηобщ=0.93·0.98·0.98·0.983 = 0.867 Мощность на валу рабочей машины PМ=P3=3.7 кВт Частота вращения вала рабочей машины nМ = n3 = 140 мин-1 Требуемая мощность электродвигателя Ртр= PМ 3,7 4,27 кВт ηобщ 0,867 Определяем возможные передаточные числа передач (табл.5.5 и 5,6,стр. 74[6]) Uобщ n1 1500 10,71 nм 140 Uзц Uцп 10,71 U зц 4,5 передаточное число зубчатой цилиндрической косозубой передачи; Uцп=2,38─ передаточное число цепной передачи. Требуемая частота вращения электродвигателя n тр nм Uобщ n1 1500 мин-1 Выбираем электродвигатель (табл.5.1,стр70 [6]),чтобы Рэд ≥ Ртр. 4А112М4У3 ГОСТ 19523-81 со следующими параметрами: Рэд =5,5 кВт- мощность электродвигателя; nс=1500 мин-1- синхронная частота вращения электродвигателя; S = 3,7% - скольжение. Частота вращения ротора электродвигателя под нагрузкой nэд nс (1 S 3.7 ) 1500 (1 ) 1444,5 мин-1 100 100 Фактическое общее передаточное число привода Uобщ.ф nэд1 1444,5 10,32 nм 140 Uзц Uцп 10,32 Принимаем окончательно: Uзц 4,5 Uобщ.ф 10.32 Uцп 2.29 Uзц 4.5 3.Определение крутящих моментов на валах привода. Мощности на валах: - на валу электродвигателя Р 1' = Ртр.=4,27 кВт - на входном валу редуктора P1 P1' η м ηп 4,27 0,98 0,99 4,14 кВт - на выходном валу редуктора P2 P1' ηзп ηп 4,14 0,98 0,99 4,02 кВт - на валу рабочей машины P3 P2 ηцп ηп 4,02 0,93 0,99 3,7 кВт Частота вращения валов n1 = nэд = 1444,5 мин-1 n1 n1 1444 .5 321 мин-1 U зц 4.5 n3 n2 321 140 мин-1 U цп 2,29 Крутящие моменты на валах: T1 P1 30 103 4.14 30 103 27.4 Н·м π n1 3.14 1444.5 T2 P2 30 103 4.02 30 103 119,6 Н·м π n21 3.14 321 T3 P3 30 103 3,7 30 103 252,5 Н·м π n31 3.14 140 4 Расчёт передач. 4.1 Расчёт зубчатой цилиндрической передачи. 4.1.1 Выбор материала зубчатых колёс Из табл. 9.6, стр. 173[6] принимаем: - для шестерни – сталь 50, термообработка улучшение, твёрдость 310НВ; -для зубчатого колеса – сталь 50, термообработка нормализация, твёрдость 229НВ. 4.1.2 Определение допускаемых контактных напряжений. GН 0,9 GH limb K HL , SH где SH – коэффициент безопасности, определяется термообработкой поверхностей. Принимаем (термообработка- улучшение, нормализация) SH=1,1 (стр. 151[6]). Пределы контактной выносливости поверхностных слоёв зубьев, соответствующих базе испытаний NHG, для шестерни и зубчатого колеса (табл.9.8,стр174 [6]) GH lim b1 2 HB 70 2 310 70 690 МПа GH lim b2 2 HB 70 2 229 70 528 МПа Базовое число циклов NHG для шестерни и зубчатого колеса (рис.9.11,стр150 [6]) NHG1=26 10 6 циклов; NHG2=14 10 6 циклов. Эквивалентное число циклов нагружения зубьев для шестерни и зубчатого колеса при сроке службы привода Lh=10000 часов NHE1 60 C n2 Lh 60 1 585,5 10000 351106 циклов NHE2 60 C n3 L h 60 1130 10000 78 10 6 циклов Так как NHE1 >NHG1 и NHE2 >NHG2, для длительно работающих передач (стр. 151[6]) принимаем KHL=1. Допускаемые контактные напряжения для шестерни и зубчатого колеса GН 1 0,9 GH limb1 K HL GН 2 0,9 SH 0,9 GH limb2 K HL SH 690 1 564 МПа 1,1 0,9 528 1 432 МПа 1,1 Так как передача косозубая принимаем условное допускаемое напряжение GH 0.45(GH 1 GH 2 ) 0.45(564 432) 448 МПа. 4.1.3 Определение допускаемых напряжений при изгибе. GF 0,9 GF limb K FL K FC , SF SF -коэффициент безопасности. Принимаем SF =1,9 (стр. 152[6]); KFC –коэффициент, учитывающий влияние двухстороннего приложения нагрузки. Принимаем KFC =1, так как передача не реверсивная. Пределы выносливости зубьев при изгибе для шестерни и зубчатого колеса (табл.9.8,стр174 [6]) GF lim b1 HB 260 310 260 570 МПа GF lim b2 HB 260 229 260 489 МПа Для длительно работающих передач коэффициент долговечности (стр. 152[6]) KFL =1. Допускаемые напряжения при изгибе для шестерни и зубчатого колеса GF 1 GF limb1 K FL GF 2 SF K FC GF limb2 K FL SF 570 1 1 300 МПа 1,9 K FC 489 1 257 МПа 1,9 4.1.4 Определение геометрических параметров передачи. Межосевое расстояние передачи (формула 9.39,стр162 [6]) a w k a (U 1)3 T2 k Hβ GH 2 U2 ψba При ka=43, Т2=119,6·103Hм, U=4,5, [GH]=448 МПа, Ψba=0.4 (стр. 152[6]) Ψbd= ψBA (U 1) 0.4(4.5 1) 1.02 2 2 kHβ=1.03 - (табл.9.11,стр176 [6]) Требуемое межосевое расстояние a w 43(4,5 1)3 119,6 103 1,03 100,1 мм 4482 4,5 2 0,4 Принимаем aw=100 мм (табл.9.2,стр170 [6]). Задаёмся числом зубьев шестерни. Согласно рекомендации (стр. 142[6]) принимаем Z1=24 Z2= Z1·U=24·4,5=108 Принимаем Z2=108. Задаёмся предварительно углом наклона зубьев β=10º, cosβ = cos10º=0,9848. Определяем нормальный модуль зацепления mn 2a w cosβ 2 100 0,9848 1,49 мм z1 z 2 (24 108) Принимаем нормальный модуль из стандартного ряда (табл.9.1,стр169 [6]) mn=1,5 мм. Определяем окончательно угол наклона зубьев cosβ = (z 1 z 2 )m n (24 108) 1,5 0,99 2a w 2 100 β = 8,11º = 8 º 06’35” Рабочая ширина зубчатого колеса b2=Ψba· aw=0,4·100=40 мм Принимаем b2=40 мм (табл.14.1,стр.298[1]) Рабочая ширина шестерни b1= b2+5мм = 40+5=45 мм Принимаем b1=45 мм (табл.14.1,стр.298[1]). Делительные диаметры шестерни и зубчатого колеса d1 mn z1 1,5 24 36,36 мм cosβ 0,99 d2 mn z 2 1,5 108 163,64 мм cosβ 0,99 а d1 d2 36,36 163,64 100 мм = 2 2 aw Диаметры окружностей вершин шестерни и зубчатого колеса da1= d1+2·mn= 36,36+2·1,5=39,36 мм da2= d2+2·mn= 163,34+2·1,5=166,64 мм Диаметры окружностей впадин шестерни и зубчатого колеса df1= d1-2,5·mn= 36,36-2,5·1,5=32,61 мм df2= d2-2,5·mn= 163,34-2,5·1,5=159,89 мм 4.1.5 Проверочный расчёт на усталость по контактным напряжениям. Определяем окружную скорость в зацеплении π d1 n 3,14 36,36 1444,5 2,75 м/с 60 1000 60 1000 По табл. 9.9,стр.175[6] GН z м zН zЕ 2Т 2 k H (U 1) GH 2 d2 b 2 Т2=119,6·103 Нмм Zм=275(Н/мм2)1/2 – коэффициент, учитывающий механические свойства материалов сопряжённых зубчатых колёс (стр. 163[6]); Zн - коэффициент, учитывающий форму сопряжённых поверхностей зубьев (стр. 163[6]); Zн =1,77· cosβ=1,77·0,99=1,75 ZЕ - коэффициент, учитывающий суммарную длину контактных линий (стр. 163[6]); 1 , где коэффициент торцового перекрытия εα εα=(1,88-3,2( 1 1 )) cos β (1,88 - 3,2( 1 1 )) 0,99 1,7 z1 z 2 24 108 ZЕ = ZЕ = 1 0,77 1,7 Коэффициент нагрузки Кн= Кнα · Кнβ · Кнv Кнα =1,07- коэффициент, учитывающий распределение нагрузки между зубьями (табл.9.12,стр.178[6]); Кн= 1,07 · 1,04· 1=1,11 Расчётные контактные напряжения GН 275 1,75 0,77 2 119,6 103 1,11(4,5 1) 433 GH 448 МПа 163,64 2 40 Недогрузка составляет 3,4% 4.1.6 Проверочный расчёт зубьев на усталость при изгибе. GF 2YF YE Yβ T KF z b m2 GF Расчёт выполняется для того зубчатого колеса, у которого меньше отношение [GF]/YF YF – коэффициент формы зуба. Определяем в зависимости от эквивалентного числа зубьев z ,(табл. 9.10,стр.175[6]) cos3β 24 Zν 1 24,7 , YF1 =3,91 0,99 3 GF 1 300 76,7 YF1 3,91 108 Zν 2 113,3 , YF2 =3,6 0,99 3 GF 2 257 71,39 YF2 3,6 Zν Расчёт выполняем для зубчатого колеса YЕ =1- коэффициент, учитывающий перекрытие зубьев (стр.164[6]); Yβ - коэффициент, учитывающий наклон зуба (стр.164[6]) Yβ = 1 β 1 8,11 0,94 140 140 Коэффициент нагрузки KF= КFα · КFβ · КFv КFα - коэффициент, учитывающий распределение нагрузки между зубьями, зависит от коэффициента осевого перекрытия (стр.164[6]) εβ b sinβ π mn тогда КFα= 40 sin 8,11 1,19 1 , 3,14 1,5 4 (ε 1)(S - 5) 4 (1,7 1)(8 5) 0,9 4 ε 4 1,7 S=8 – степень точности передачи; εα=1,68 – определён ранее. КFβ =α· КНβ =1,1·1,04=1,14- коэффициент, учитывающий распределение нагрузки по ширине венца (табл.9.11,стр.176[6]). КFv=1,1- коэффициент, учитывающий динамическую нагрузку возникающую в зацеплении (табл.9.13,стр.178[1]). KF= 0,9 · 1,14 · 1,1=1,13 3 T2=119,6·10 Н·мм, b2=40 мм, Z2=108, mn=1,5мм GF 2 3,6 1 0,94 119,6 103 1,13 141 МПа<[GF]2=257 МПа. 108 40 1,5 2 Прочность обеспечена. 4.2 Расчёт цепной передачи. Принимаем роликовую цепь двухрядную Р1=4,02 кВт – мощность на ведущей звёздочке; n1=321мин-1 – частота вращения ведущей звёздочки; U=2,29 – передаточное число; а=(30…50)рц – межосевое расстояние. Регулировка натяжения производится перемещением натяжной звёздочки, нагрузка с умеренными толчками, смазка периодическая, работа в одну смену, расположение передачи горизонтальное. По табл. 11,4,стр.257[2] принимаем число зубьев малой звёздочки z1=26. Число зубьев ведомой звездочки z2 z1 U 26 2,29 60. Определяем коэффициент, учитывающий условия эксплуатации K Э k д k а k н k p k см k п , где k д – коэффициент, учитывающий динамические нагрузки в передаче (стр.260[7]). При работе с умеренными толчками принимают k д 1.2 ; k a – коэффициент, учитывающий межосевое расстояние в передаче k a 1; (стр.260[7]); k p – коэффициент, учитывающий способ регулирования натяжения цепи. При периодическом регулировании k р 1.1; k н – коэффициент, учитывающий наклон передачи (стр.260[7]). При 60 k н 1; k см – коэффициент, учитывающий способ смазки(стр.260[7]). При периодической смазке k см 1.5 ; k п – коэффициент, учитывающий режим работы передачи (стр.260[7]),при односменной работе смене k п 1. Коэффициент эксплуатации K Э 1,2 11,111,5 1 2,03 Среднее значение допускаемого давления в шарнирах цепи [gº] (табл. 11,17, стр. 260 [7]). При n1 321мин-1 [gº]= 29,2 27,16 25,44 22,6 26,1МПа 4 Ориентировочное значение шага цепи по уравнению (11,7),стр.258[7], mp=1,7 pц 5983 P1 k э 4,02 1,98 5983 16,6мм z1 n1g mp 26 321 26,11,7 . Для определения оптимального шага задаёмся тремя смежными шагами цепи 2ПР ГОСТ 13568 – 75 (табл. 11,8,стр.261[7]) и расчёты сведём в таблицу 4.2.1 Таблица 4.2.1 Определяемые величины и расчётные уравнения 1 Разрушающая нагрузка Q , H Ширина внутреннего звена В, мм Диаметр оси d, мм Масса одного погонного метра цепи g, кг/м Проекция опорной поверхности шарнира, мм2 А (табл.4,8, стр.79, ч.1 [5]) Рекомендуемое межосевое расстояние а=30 рц,мм Шаг цепи, Рц, мм 12,7 15,87 2 3 Примечание 19,09 4 31800 7,75 45400 9,65 72000 12,7 4,45 1,4 5,08 1,9 5,88 3,5 85,3 115 180 381 476 571 5 Средняя скорость цепи z n рц , мс 60 1000 Длина цепи, выраженная в шагах z z 2a z 2 z1 2 pц Lц 1 2 ( ) 2 pц 2π а Допустимая частота вращения меньшей звёздочки (табл.11,3,стр.256),мин-1 Число ударов цепи в секунду z ν n ,c 1 30L ц Допускаемое значение [γ] (табл.11,12,стр.256)с-1 Полезное рабочее усилие 1000P1 Ft ,Н ν Межосевое расстояние в шагах в миллиметрах Уточнённое значение Ка Уточнённое значение Кэ Давление в шарнирах цепи F k gt t э ,МПа А 1,77 2,2 2,65 104 104 104 2550 2150 1550 2,67 2,67 2,67 40 30 25 2271 1827 1517 30рц 30рц 30рц 1 1,98 1 1,98 1 1,98 52,7 31,4 16,7 Допустимое значение [gº] (табл.11,7), МПа Натяжение цепи от центробежных сил S ν g 2 , H Натяжение от провисания цепи при kf=6 (cтр.262) S q k f q a g,H 29,2 27,16 25,44 24,6 24,6 24,6 Расчётный коэффициент беопасности Q S k g Ft S ν S q Допускаемое значение [S] по (табл. 11,11) Нагрузка на валы при k β 1,15(т,15( 11,10) 117,5 36,7 8,86 1744 Цепи с шагом рц=12,7 мм рц=15,875 мм не пригодны Принимаем двухрядную цепь с шагом Рц=19,05 мм. Цепь 2ПР–19,05– 7200 ГОСТ 13568–75 (табл. 11.8, стр.261 [2]) с параметрами: шаг цепи р ц =19,05 мм; D=11,91 – диаметр ролика; Ввп=12,7 мм – внутреннее расстояние между пластинами внутреннего звена; b=54 мм – ширина цепи; h=18,2 мм – высота цепи; A =25,5 мм – расстояние между осями симметрии. Геометрический расчёт звёздочек (табл.8.9, стр.135 [6]) сводим в таблицу 4.2.2. Таблица 4.2.2 Параметр, расчётное уравнение Обозначение Значение параметров звёздочек Меньшей большей z 26 60 12.86 6 dд 158 364 – выступов Dе рц K ctg (180 / z ) ,мм Dе 167,46 374,1 – впадин Di d д 2 r , мм Di 145 351 Диаметр ролика, мм D 11,91 11,91 1.6 1.6 К 0.555 0.555 14.54 15.9 15,85 17,07 Число зубьев звёздочек Угол поворота звеньев цепи на звёздочке 360 / z , град Диаметр окружности: – делительный d д рц sin( / 2) , мм Геометрическая характеристика зацепления рц / D Коэффициент высоты зуба Профильный угол зубьев (угол заострения) 17 64 / z , град Угол сопряжения 18 56 / z , град 52.7 54 5251'36' ' 5348' r 6,48 6,48 r1 16 16 r2 7,9 7,75 fд 1.1 1.2 Радиус закругления зуба rз 1.7 D , мм rз 20,25 20,25 Координаты центра радиуса hr 0.8 D ,мм hr 9,5 9,5 Ширина зуба b з Ввн 0.15 , мм bз 12,55 12,55 Толщина обода 1.5 ( Dе d д ) , мм 14 15 Толщина диска С (1.2 1.3) , мм С 18 20 Dс 133 340 Половина угла впадины 55 60 / z , град Радиус впадины зуба r 0.5025 D 0.5 ,мм Радиус сопряжения r1 0.8 D r , мм Радиус головки зуба , мм r2 D(0.8 cos 1.24 cos 1.3025) 0.05 Длина прямого участка профиля f д D (1.24 sin 0.8 sin ) , мм Диаметр проточки Dс рц ctg (180 / z ) 1.3 h , мм Диаметр и длину ступицы звёздочек принимаем по рекомендациям для зубчатых колёс. 5. Предварительный расчёт валов и выбор подшипников. Производим ориентировочный расчет валов на кручение без учета изгиба и влияния концентраторов напряжений, принимая рекомендованные пониженные величины допускаемых напряжений []=20…35 МПа (стр.294 [6]). Определяем диаметр выходного конца входного вала редуктора dбв 3 Т 119,6 103 =28,8 мм. 3 0,2τ 0,2 25 Т=28,8·103 Нмм. Учитывая посадочный диаметр звёздочки, принимаем dтв=30 мм (табл. 13,15,стр.312 [10]). Под манжету принимаем dтм =32 мм и выбираем манжету тип I (табл. К20, стр. 398 [10]) Манжета 1.1 – 38х58 –1 ГОСТ 8752-79. Посадочные диаметры под подшипники принимаем dnп =40 мм. В качестве подшипников намечаем конические радиально-упорные особо лёгкой серии. Подшипник 2007108 ГОСТ 333 - 71 (табл.108, стр.137, т.2 [1]): d=40 мм; D=68 мм; B=23мм; C1=16; T=19 мм; C=31,9 кН; C0=28400 кН. Выбираем крышку торцовую выходного вала с отверстием под манжету гл (табл.114, стр.150 т.2 [1]): Крышка 12-68х38 ГОСТ 18512-73. Глухая крышка (табл.113, стр.148 т.2 [1]): Крышка 22-68 ГОСТ 18511-73. Посадочный диаметр для зубчатого колеса ступицы dтк =42 мм (табл. 13,15, стр. 312 [10]). Определяем диаметр выходного конца ведущего вала редуктора (быстроходного) dбв 3 Т 27,4 103 =17,6 мм. 3 0,2τ 0,2 25 Т=28,8·103 Нмм – крутящий момент на валу. С учётом посадочного диаметра муфты принимаем dбв =20 мм (табл. 13,15, стр. 312 [10]). Под манжету принимаем dбм=28 мм и выбираем манжету тип I (табл.К20, стр. 398 [10]). Манжета 1.1-28х47-1 ГОСТ 8752-79. Посадочные диаметры под подшипники принимаем dбп =30 мм. В качестве подшипников намечаем подшипник 7206 ГОСТ 333 - 71 (табл.108, стр.137, т.2 [1]): d=30 мм; D=62 мм; B=16 мм; C1=14 мм; T=17,25мм; C=28,8 кН; C0=22,3 кН. Выбираем крышку торцовую входного вала с отверстием под манжету (табл.114, стр.150 т.2 [1]): Крышка 12-62х28 ГОСТ 18512-73. Глухая крышка (табл.113, стр.148 т.2 [1]): Крышка 22-62 ГОСТ 18511-73. 6. Выбор муфты и проверочный расчет. Для соединения двигателя с редуктором принимаем упругую втулочнопальцевую муфту. Муфту выбираем по большему диаметру соединяемых валов и расчётному моменту Тр, который должен быть в пределах номинального для принимаемой муфты: Тр=КрТ1 Т Кр – коэффициент режима нагрузки (табл.10.26,стр.237[9]); Кр=1,25 – для привода цепного конвейера. Т1=27,4 Нм – момент на выходном валу редуктора. Тр=1,2527,4=34,25 Нм. Однако с учётом диаметра вала электродвигателя dвэ=32 мм и принимаем МУВП250-20-1.2-32-1.1-УЗ ГОСТ 21424-75(стр.189,т.2[1]). Номинальный крутящий момент Т=250 Нм, одна из полумуфт диаметром d=20 мм, типа I, исполнения 2 (с цилиндрическим отверстием по ГОСТ12080-66 на короткий конец вала), другая – диаметром 32 мм, тип I исполнения 1 (с цилиндрическим отверстием по ГОСТ12080-66 на длинный конец вала). Допускаемое смещение валов не более: - осевое - 5 мм; - радиальное – 0,3 мм; - угловое – 100. Дополнительные данные (табл.6.13,6.14,стр.208-210,ч.2[5]): D0=100 мм – диаметр окружности, на которой расположены пальцы; dп=14 мм – диаметр пальца; lп=33 мм – длина пальца; zп=6 – число пальцев; lв=28 мм – длина втулки; [U]=80…90 МПа – допускаемое напряжение при изгибе пальцев; [см]=1,8…2 МПа – допускаемое напряжение на смятие для резины втулки. Радиальная сила от муфты на вал (стр.237 [10]). FM=0,3Ftм=0,3·4216=1265Н, где окружное усилие по диаметру расположения пальцев Ftм=2Тр/Dо=2·34,25·103/100=4216 Н. При проектировании муфты втулочно-пальцевой пальцы проверяют на изгиб, а резиновые втулки на смятие поверхностей, соприкасающихся с пальцами. Напряжения изгиба в сечении пальца: σ cм 10 Tр ln D0 z dп 3 10 34,25 10 3 6,9 МПа σ cм 1,8...2 МПа. 100 6 14 28 Напряжения смятия на поверхности втулки: σ cм 2 Tр D0 z dп lв 2 34,25 103 0,25 МПа σ cм 1,8...2 МПа. 100 6 14 28 7. Выбор смазки передач и подшипников. Смазывание зубчатых передач и подшипников позволяет уменьшить потери на трение, предотвратить повышенный износ и нагрев деталей. По способу подвода смазки к зацеплению различают картерное и циркуляционное смазывание. Мы используем картерное смазывание посредствам окунания зубчатых колес в масло, которое заливается внутрь корпуса. По контактному напряжению в зацеплении Gн=448 МПа и окружной скорости V=2,75 м/с принимаем масло индустриальное И-Г-А-46 ГОСТ 17479.4-87 (табл.10.29, стр.241 [10]). Объем заливаемого масла в картер Vм=0,7·Р1=0,7·4,02=2,8 л Для смазывания подшипников входного вала применяем пластичную смазку Литол 24 ГОСТ 21150-87. 8. Расчет элементов корпуса. Корпус выполняем из чугунного литья. Основные размеры основания корпуса и крышки основания определяем по эмпирическим зависимостям (табл.10.2, стр.241 [9]). Толщина стенки основания корпуса h=0,025а+3мм=0,025·100+3=5,5 мм. Принимаем h=8 мм. Толщина стенки крышки корпуса h1=0,02а+3мм=0,02·100+3=5 мм. Принимаем h1=8 мм. Толщина фланца корпуса редуктора b=1,5h=1,5·8=12 мм. Толщина фундаментных лап редуктора p=2,35h=2,35·8=18,8 мм. Принимаем p=20 мм. Толщина ребер основания корпуса редуктора m=0,9h=0,9·8=7,2 мм 7 мм. Толщина ребер крышки корпуса редуктора m1=0,9h1=0,9·8=7,2 мм 7 мм. Диаметр фундаментных болтов d1=0,035а+12 мм=0,035·100+12=15,5 мм. Принимаем d1=16 мм. Диаметр болтов у подшипников d2=0,75d1=0,75·16=12 мм. Диаметр болтов соединения основания корпуса с крышкой d3=0,55 d1=0,55·16=8,8 мм. Принимаем d3=10 мм. Диаметр штифтов фиксации крышки относительно основания корпуса dшт=0,8· d3=0,8*10=8 мм. Принимаем Штифт 8h8x20 ГОСТ 3128-70 (табл.К43, стр.428 [10]). 9. Подбор и проверочный расчёт шпоночных соединений. Для всех шпоночных соединений принимаем призматические шпонки со скруглёнными концами. Материал шпонки – сталь 45. Расчёт производим из условия прочности на смятие боковых граней шпонки, выступающих из вала Gсм 2T 10 3 Gсм d lp h t 1 Т – крутящих момент на валу, Н·м; d – диаметр вала, мм; lp=l-b – рабочая длина шпонки, мм; l – полная длина шпонки, мм; h – высота шпонки, мм; [Gсм] – допускаемое напряжение при смятии, МПа (стр.48[6]). Расчёт шпонки под муфту на выходном валу редуктора. Т=27,4·103 Н·мм; d=20 мм; b=20 мм; h=6 мм; t1=3,5 мм; [Gсм]=100 МПа (стр.48[6]). Необходимая рабочая длина шпонки lp 2T 10 3 2 27,4 103 11мм d [G см ] h t 1 20 100 (6 3,5) Длина шпонки l=lр+b=11+6=17 мм. Из ряда стандартных длин (табл. К42, стр. 427 [8]) с учётом длины ступицы муфты принимаем l=40 мм. lp=40-6=34 мм. Расчёт шпонки под звёздочкой выходного вала редуктора Т=119,6 Н·м; d=30 мм; b=10 мм; h=8 мм; t1=5 мм; t2=3,3 мм; [Gсм]=100 МПа (стр.48[6]). Необходимая рабочая длина шпонки lp 2 119,6 103 26,6мм 30 100 (8 5) Длина шпонки l=lр+b=26,6+10=36,6 мм. Из ряда стандартных длин (табл. К42, стр. 427 [8]) с учётом длины ступицы звёздочки принимаем l=45 мм. lp=45-10=34 мм. Расчёт шпонки под зубчатым колесом выходного вала редуктора Т=119,6 Н·м; d=42 мм; b=12 мм; h=8 мм; t1=5 мм; t2=3,3 мм; [Gсм]=200 МПа (стр.48[6]). Необходимая рабочая длина шпонки lp 2 119,6 103 9,5мм 30 200 (8 5) Длина шпонки l=lр+b=9,5+12=21,5 мм. Из ряда стандартных длин (табл. К42, стр. 427 [8]) с учётом длины ступицы зубчатого колеса принимаем l=36 мм. lp=36-12=24 мм. 10. Уточнённый расчёт валов. 10.1 Силы в зацеплении А Fм В Fа21 Ft21 Fr21 Fr12 Ft12 Fa12 C D SB Быстроходный вал редуктора Т=27,4 Н·м – крутящий момент на валу; d=42 мм – делительный диаметр шестерни; β=8,11º - угол наклона зуба. Силы действующие на шестерню: - окружная 2 Т 2 27,4 103 Ft21= 1522 Н; d1 36 - радиальная Ft21 tgα 1522 tg20 Fr21= 560 Н; cosβ cos(8,11 ) - осевая Fа21= Ft21·tgβ= 1522·tg(8,11º)=217 H. Сила действующая на вал от муфты Fм=1265 Н. Тихоходный (выходной) вал. Т=119,6 Н·м – крутящий момент на валу; d=164 мм – делительный зубчатого колеса. Силы действующие на зубчатое колесо: - окружная Ft12= Ft21=1522 Н; - радиальная Fr12= Fr21=560 Н; - осевая Fa12= Fа21=217 Н. Нагрузка на вал от цепной передачи SB=1744 H. 10.2 Расчёт быстроходного вала. 10.2.1 Реакции в опорах, эпюры изгибающих и крутящих моментов. Плоскость YOZ ∑MA=0; Fм·93- RBY(40+40) -Fа21·d/2+ Fr21·40=0; ∑MB=0; Fм·(93+40+40)+RAY(40+40)-0,5d1·Fа21·d/2- Fr21·40=0; RBY= RAY= FM 93 0,5 d1 Fa21 Fr21 40 1265 93 0,5 36 217 560 40 1702 H; (40 40) 80 Fr21 40 0,5 d1 Fa21 FM (93 40 40) 560 40 0,5 36 217 1265 173 2407 H. (40 40) 80 Проверка: ∑Fiy=0; -Fм –RAY –RBY +Fr21= -1265 –(-2407)+560 -1702=0. Изгибающие моменты в характерных точках: -под опорой А MAУ= -Fм·93= -1265·93= -117645 Н·мм = -118 Н·м; -под шестерней M’шу= –RBY ·40= -1702·40= -68080 Н·мм = -68 Н·м; M”шу= –RBY ·40 -Fа21·0,5d1= -1702·40 -0,5·36·217= -71968 Н·мм = -72 Н·м. Cтроим эпюру изгибающих моментов в плоскости YOZ. Плоскость ХOZ ∑MA=0; Ft21·40- RBX(40+40)=0; ∑MB=0; -Ft21·40+RAX(40+40)=0; RAX= RBX = Ft 21 40 1522 40 761 H; (40 40) 80 Проверка: ∑Fiх=0; Ft21 –RAX –RBX = 1522 –761 –761=0. Изгибающий момент под шестерней: Mшх= –RBХ ·40= -761·40= -30444 Н·мм = -30 Н·м. Cтроим эпюру изгибающих моментов в плоскости ХOZ. Fм y x A B T=27,4 Нм 0 T d1/2 z d1=36 мм Fa21 Ft21=1522Н 93 40 Ft21 Fr21 40 Fr21=560Н y Fa21=217Н 0 Fм=1265Н Fм RAY Fa21 RBX Fr21 z Плоскость YOZ Эпюра Му (Нм) 68 х 118 0 RAX Плоскость 72 Ft21 RBX z ХOZ Эпюра Мх (Нм) 30 118 78 74 Эпюра М∑ (Нм) 27 27 Эпюра Т (Нм) Суммарные изгибающие моменты в характерных точках: - под опорой А МА=|MAY|=118 Hм. - под шестерней М,ш М Мшх 682 302 74 Нм М,ш, М 2 Мшх 722 302 78 Нм 2 , шу 2 ,, шу 2 Строим эпюру суммарного изгибающего момента. Максимальный изгибающий момент под опорой А быстроходного вала МА=118 Нм. Крутящий момент T=27,4 Нм ≈ 27 Нм. Строим эпюру крутящего момента. Суммарные реакции в опорах R A R 2AX R 2AY 7612 2407 2 2524 Н 2 2 RB RBX RBY 7612 1702 2 1864 Н Рассмотрим реакции в опорах и эпюры изгибающих моментов при действии на вал силы от муфты в противоположную сторону. Плоскость YOZ ∑MA=0; -Fм·93- RBY(40+40) -0,5·Fа21·d1+ Fr21·40=0; ∑MB=0; -Fм·(93+40+40)+RAY(40+40)-0,5d1·Fа21- Fr21·40=0; RBY= RAY= - FM 93 0,5 d1 Fa21 Fr21 40 1265 93 0,5 36 217 560 40 1239 H; (40 40) 80 Fr21 40 0,5 d1 Fa21 FM (93 40 40) 560 40 0,5 36 217 1265 173 3064 H. (40 40) 80 Проверка: ∑Fiy=0; Fм –RAY –RBY +Fr21= 1265 – (-1239)+560 -3064=0. Изгибающие моменты в характерных точках: -под опорой А MAУ= Fм·93= 1265·93= 117645 Н·мм = 118 Н·м; -под шестерней M’шу= –RBY ·40= -(-1239)·40= 49560 Н·мм = 50 Н·м; M”шу= –RBY ·40 -Fа21·0,5d1= -(-1239)·40 -0,5·36·217=455654 Н·мм =72 Н·м. Cтроим эпюру изгибающих моментов в плоскости YOZ. Плоскость ХOZ. В плоскости ХOZ реакции в опорах и эпюрах изгибающих моментов так же как и в первом случае RAX=761H, RBX =761H, Mшх=-30 Н·м. Суммарные изгибающие моменты в характерных точках: - под опорой А МА=|MAY|=118 Hм. - под шестерней М,ш М Мшх 502 302 58 Нм М,ш, М Мшх 462 302 55 Нм 2 , шу 2 ,, шу 2 2 Строим эпюру суммарных изгибающих моментов. Максимальный изгибающий момент под опорой А быстроходного вала МА=118 Нм. Крутящий момент T=27,4 Нм ≈ 27 Нм. Строим эпюру крутящего момента. Суммарные реакции в опорах R A R 2AX R 2AY 7612 3064 2 3157 Н 2 2 RB RBX RBY 7612 1239 2 1454 Н Fм y x A B T=27,4 Нм 0 T d1/2 z d1=36 мм Fa21 Ft21=1522Н 93 40 Ft21 Fr21 40 Fr21=560Н y Fa21=217Н 0 Fм=1265Н Fм RAY 118 Fa21 50 RBX 46 Fr21 z Плоскость YOZ Эпюра Му (Нм) х 0 Плоскость 72 RAX Ft21 RBX z ХOZ Эпюра Мх (Нм) 30 118 58 55 Эпюра М∑ (Нм) 27 27 Эпюра Т (Нм) 10.2.2 Уточнённый расчёт быстроходного вала Материал вала – сталь 50 (термообработка улучшение) Gв=790 МПа (табл. 96.6,стр.173[6]). Определяем коэффициент запаса для опасного сечения, которое проходит по посадке подшипника на вал – шестерню. МА=118 Нм, T=27,4 Нм. Концентратор напряжений – посадка подшипника на вал d=30 мм. S Sδ Sτ S δ2 S 2τ S , где [S]=1,3…1,5 – требуемый коэффициент запаса для обеспечения прочности; [S]=2,4…4 – требуемый коэффициент запаса для обеспечения жёсткости. Коэффициент запаса прочности по нормальным напряжениям Sδ δ -1 kτ δ a ψδ δm εδ , δ1 0,43 δв 0,43 790 340 МПа – предел выносливости материала вала при симметричном цикле изгиба (стр.295[6]). Амплитуда циклов нормальных напряжений δа δu M ; W М=МА=118 Нм; Момент сопротивления сечения вала при изгибе (табл. 14.2,стр.299[6]); W π d3 3,14 303 2649 мм3; 32 32 δa 118 103 44,54 МПа; 2649 δm 0 - стр.295[6]; k δ 2,76 - эффективный коэффициент концентрации напряжений при изгибе (табл. 14.2,стр.299[6]); ε δ 0,88 - коэффициент, учитывающий снижение механических свойств материала с ростом размера заготовки (табл. 14.3,стр.300[6]); ψδ 0,20 - коэффициент, учитывающий влияние постоянной составляющей цикла на усталость (табл. 14.3,стр.300[6]). Sδ 340 2,76 44,54 0,2 0 0,88 2,43 . Коэффициент запаса прочности по касательным напряжениям Sτ -1 kτ a ψτ m ετ , 1 0,5 δ-1 0,5 340 170 МПа – предел выносливости материала вала при кручении (стр.295[6]). Амплитуда и среднее напряжение циклов касательных напряжений при кручении а m T ; (2 Wk ) Т=27,4·103 Н·мм; Момент сопротивления сечения вала при кручении (табл. 14.2,стр.299[6]); Wк π d3 3,14 30 3 5299 мм3; 16 16 a m 27,4 103 2,58 МПа; (2 5299) k 2,01 - эффективный коэффициент концентрации напряжений при кручении (табл. 14.2,стр.299[6]); ε 0,77 - коэффициент, учитывающий снижение механических свойств материала с ростом размера заготовки (табл. 14.3,стр.300[6]); ψ 0,1 - коэффициент, учитывающий влияние постоянной составляющей цикла на усталость вала (табл. 14.4,стр.300[6]). S 170 24,3 . 2,01 2,58 0,1 2,58 0,77 Коэффициент запаса S 2,43 24,3 2,43 2 24,3 2 2,42 S 2,4 . Прочность и жесткость вала обеспечена. 10.3 Расчёт тихоходного вала. 10.3.1 Реакции в опорах, эпюры изгибающих и крутящих моментов. Плоскость YCZ ∑MC=0; -Fr12·40+RDY·(40+40) -SB·(40+40+80)- Fa12·d2/2=0; ∑MD=0; Fr12·40 –RCY·(40+40)-0,5d2·Fа12 –SB·80=0; RDY= SB 160 0,5 d2 Fa12 Fr12 40 1774 160 0,5 164 217 560 40 3990 H; (40 40) 80 RCY= Fr12 40 0,5 d21 Fa12 SB 80 560 40 0,5 164 217 1774 80 1686 H. (40 40) 80 Проверка: ∑Fiy=0; -SB +RDY –RCY –Fr12= –1774+3990 –1686 –560=0. Изгибающие моменты в характерных точках: -под опорой D MDУ= -SB·80= -1774·80= -139520 Н·мм = -140 Н·м; -под зубчатым колесом M’kу= RCY ·40= -1686·40= -67440 Н·мм = -67 Н·м; M”kу= RCY ·40 +Fа12·0,5d2= -1686·40 +0,5·164·217= -49646 Н·мм = -50 Н·м. Cтроим эпюру изгибающих моментов в плоскости YCZ. Плоскость ХCZ ∑MC=0; -Ft12·40 –RDX·(40+40)=0; ∑MD=0; Ft12·40 –RCX·(40+40)=0; RCX= RDX = Ft 12 40 1522 40 761 H; (40 40) 80 Проверка: ∑Fiх=0; RCX +RDX –Ft12 = 761+761–1522=0. Изгибающий момент под зубчатым колесом: Mkх= RCХ ·40= 761·40= 30440 Н·мм = 30 Н·м. Cтроим эпюру изгибающих моментов в плоскости ХCZ. Суммарные изгибающие моменты в характерных точках: - под опорой D МD=|MDY|=140 Hм. - под зубчатым колесом М,к М Мкх 672 302 73 Нм М,к, М Мкх 502 302 58 Нм , 2 ку ,, 2 ку 2 2 Строим эпюру суммарных изгибающих моментов. Максимальный изгибающий момент под опорой D тихоходного вала МD=140 Нм. Крутящий момент T=119,6 Нм ≈ 120 Нм. Строим эпюру крутящего момента. Суммарные реакции в опорах 2 2 RD RDX RDY 7612 3990 2 4062 Н 2 2 RC RCX RCY 7612 1686 2 1850 Н Fr12 Ft12 Fa12 y x d2/2 D z T=119,6 Нм C SB 40 40 80 d2=164 мм Ft12=1522Н Fr12=560Н y RCY C Fr12 RDY Fa12=217Н Fa12 Fм SB=1744Н SB z Плоскость 50 YCZ Эпюра Му (Нм) x RCX C 67 140 Ft12 72 Плоскость RDX z ХCZ RAX Эпюра Мх (Нм) 30 73 140 58 Эпюра М∑ (Нм) 120 120 Эпюра Т (Нм) 10.3.2 Уточнённый расчёт тихоходного вала Материал вала – сталь 45 (термообработка улучшение) Gв=610 МПа (табл. 96.6,стр.173[6]). Определяем коэффициент запаса для опасного сечения, которое проходит по посадке подшипника на вал МD=140 Нм, T=120 Нм. Концентратор напряжений – посадка подшипника на вал d=40 мм. S Sδ Sτ S δ2 S 2τ S , Коэффициент запаса прочности по нормальным напряжениям Sδ δ -1 kτ δ a ψδ δm εδ , δ1 0,43 δв 0,43 610 262 МПа – предел выносливости материала вала при симметричном цикле изгиба (стр.295[6]). Амплитуда циклов нормальных напряжений δа δu M ; W М=МD=140 Нм; Момент сопротивления сечения вала при изгибе (табл. 14.2,стр.299[6]); W π d3 3,14 403 6280 мм3; 32 32 δa 140 103 23,3 МПа; 6280 δm 0 - стр.295[6]; k δ 2,4 - эффективный коэффициент концентрации напряжений при изгибе (табл. 14.2,стр.299[6]); ε δ 0,85 - коэффициент, учитывающий снижение механических свойств материала с ростом размера заготовки (табл. 14.3,стр.300[6]); ψδ 0,20 - коэффициент, учитывающий влияние постоянной составляющей цикла на усталость (табл. 14.3,стр.300[6]). Sδ 262 4,16 . 2,4 22,3 0,2 0 0,85 Коэффициент запаса прочности по касательным напряжениям Sτ -1 kτ a ψτ m ετ , 1 0,5 δ-1 0,5 262 131 МПа – предел выносливости материала вала при кручении (стр.295[6]). Амплитуда и среднее напряжение циклов касательных напряжений при кручении а m T ; (2 Wk ) Т=120 Н·м; Момент сопротивления сечения вала при кручении (табл. 14.2,стр.299[6]); π d3 3,14 40 3 Wк 12560 мм3; 16 16 a m 120 103 4,78 МПа; (2 12560) k 1,8 - эффективный коэффициент концентрации напряжений при кручении (табл. 14.2,стр.299[6]); ε 0,73 - коэффициент, учитывающий снижение механических свойств материала с ростом размера заготовки (табл. 14.3,стр.300[6]); ψ 0,1 - коэффициент, учитывающий влияние постоянной составляющей цикла на усталость вала (табл. 14.4,стр.300[6]). S 131 1,8 4,78 0,1 4,78 0,73 10,68 . Коэффициент запаса S 4,16 10,68 4,16 2 10,68 2 3,88 S 2,5 . Прочность и жесткость вала обеспечена. 11.Расчёт подшипников по динамической грузоподъёмности 11.1 Расчет подшипников быстроходного вала Быстроходный вал установлен в конических радиальных-упорных подшипниках. Подшипник 7206 ГОСТ 333-71 (табл. 108, стр. 137, т. 2 [1]): d=30 мм; D=62 мм; В=16 мм; Cr=29,8 кН; С0=22,3 кН; α=12º; С1=14 мм; Т=17,25 мм. Вал вращается с частотой n=n1=1444,5 мин-1. Вместе с валом вращается внутреннее кольцо подшипника (V=1). Fa21=217 H – осевая сила в зацеплении; RA=3157 H – радиальная нагрузка на левый подшипник; RB=1454 H – радиальная нагрузка на правый подшипник. Схема нагружения подшипников. A RА SA SB Fa21 B RВ По табл.5.13, стр.136, ч.2[5] определяем е=1,5·tg α =1,5·tg12º = 0,3188. Определяем осевые составляющие от радиальных нагрузок SA= e ·RA=0,3188·3157=1006 H; SB= e ·RB=0,3188·1454=464 H. По табл.5.1, стр.101, ч.2[5] при SA>SB и SA –SB=1006 –464=542 H, суммарные осевые нагрузки для конических подшипников Fa(A)=SA=1006 H; Fa(B)=SA–Fa21=1006 –217=789 H. Сравним отношение осевой нагрузки на подшипниках к их радиальной нагрузке Fa A V RA 1006 0,3186 e 0,3188 , XA=1, YA=0 1 3157 (табл.5.13, стр.136, ч.2[5]); FaB V RB 789 0,543 e 0,3188 , XB=0,40, YB=0,4·ctg12º=1,88 11454 (табл.5.13, стр.136, ч.2[5]). Эквивалентная динамическая нагрузка для подшипников A и В Pэкв А X A V R A YA Fa A k б к Т (11 3157 0 1006) 11,05 3315 Н<Cr=29800H PэквВ XВ V RВ YВ FaВ k б к Т (0,4 11454 1,88 789) 11,05 =2168Н<Cr=29800H; кб=1 – коэффициент безопасности (табл.5.16, стр.137, ч.2[5]); кТ=1,05 – температурный коэффициент (табл.5.17, стр.137, ч.2[5]). Определяем долговечность более нагруженного подшипника А 10 Lh 10 C 106 106 29800 3 ( r )3 ( ) 17428ч Lhпп 10000ч 60 n Pэкв(А) 60 1444,5 3315 11.2 Расчет подшипников тихоходного вала. Тихоходный вал установлен в конических радиальных-упорных подшипниках. Подшипник 2007108 ГОСТ 333-71 (табл. 108, стр. 137, т. 2 [1]): d=40 мм; D=68 мм; В=18 мм; Cr=31,9 кН; С0=28,4 кН; α=12º; С1=16 мм; Т=19 мм. Вал вращается с частотой n=n2=321мин-1. Вместе с валом вращается внутреннее кольцо подшипника (V=1). Fa12=217 H – осевая сила в зацеплении; RС=1850 H – радиальная нагрузка на левый подшипник; RD=4062 H – радиальная нагрузка на правый подшипник. Схема нагружения подшипников. C RА SC Fa12 SD D RВ По табл.5.13, стр.136, ч.2[5] определяем е=1,5·tg α =1,5·tg12º = 0,3188. Определяем осевые составляющие от радиальных нагрузок SC= e ·RC=0,3188·1850=590 H; SD= e ·RD=0,3188·4062=1295 H. По табл.5.1,стр.101, ч.2[5] при SC<SD и Fa12=217H<SD–SC=1295–590=705 H, суммарные осевые нагрузки для конических подшипников Fa(D)=SD=1295 H; Fa(C)=SD–Fa12=1295 –217=1078 H. Сравним отношение осевой нагрузки на подшипниках к их радиальной нагрузке FaС V RС 1078 0,582 e 0,3188 , XC=0,4, YC=0,4·ctg12º=1,88 11850 (табл.5.13, стр.136, ч.2[5]); FaD V RD 1295 0,3188 e 0,3188 , XD=1, YD=0 1 4062 (табл.5.13, стр.136, ч.2[5]). Эквивалентная динамическая нагрузка для подшипников C и D PэквD XD V RD YD Fa D k б к Т (11 4062 0 1295) 11,05 =4265Н<Cr=319000H; PэквС X С V R С YС FaС k б к Т (0,4 11850 1,88 1078) 11,05 =2905Н<Cr=29800H; кб=1 – коэффициент безопасности (табл.5.16, стр.137, ч.2[5]); кТ=1,05 – температурный коэффициент (табл.5.17, стр.137, ч.2[5]). Определяем долговечность более нагруженного подшипника D 10 Lh 10 C 106 10 6 319000 3 ( r )3 ( ) 42486ч L hпп 10000ч 60 n Pэкв(А) 60 321 4265 Типоразмер подшипника определяется конструктивными соображениями. 12. Выбор посадок деталей, шероховатости поверхностей, предельных отклонений формы и расположения поверхностей. Номинальным размером называют размер изделия, полученный по расчёту или выбранный по конструктивным соображениям. Изготовленные изделия всегда имеют некоторые отклонения от номинального размера. Для того чтобы изделие отвечало своему целевому назначению, его размеры должны выдерживаться между двумя допустимыми предельными размерами, разность которых образует допуск. Зону между наибольшими и наименьшими предельными размерами называют полем допуска. К различным соединениям предъявляют неодинаковые требования к условиям точности. Поэтому система допусков содержит 19 квалитетов: 01, 0, 1, 2, 3, …17 (в порядке убывания точности). Характер соединения деталей называют посадкой. Посадку характеризует разность размеров деталей до сборки. Посадки могут обеспечить в соединении зазор и натяг. Переходные посадки могут иметь зазор или натяг. Посадки характеризуются наибольшим зазором Smax и натягом Nmax . Деталь, у которой положение поля допуска остаётся без изменения и не зависит от вида посадки, называют основной деталью системы. Если этой деталью является отверстие, то соединение выполнено в системе отверстия. Основные отклонения обозначают буквами латинского алфавита: - для отверстий – прописными буквами A, B, C, D и т.д. - для валов – строчными буквами a, b, c, d и т.д. Преимущественно назначают посадки в системе отверстия с основным отверстием Н, у которого EJ=0. Для посадок с зазором рекомендуют применять не основные валы f, g, h; для переходных посадок – js, k, m, n; для посадок с натягом p, r, s. С учётом рекомендаций (табл.14.10, стр.302,[5]) для соединения ступицы зубчатого колеса с валом назначаем посадку H7/n6, для соединения муфты с валом H7/n6, шкива с валом H7/n6, посадку внутренних колец подшипников на вал к6, посадку наружных колец Н7, посадку распорных втулок H7/n6. Допуск формы и расположения поверхностей указывают условными обозначениями по ГОСТ 2308 – 79. Шероховатость поверхностей по ГОСТ 2788 – 73. Ra – среднее арифметическое отклонение профиля; Rz – высота неровностей профиля по 10 точкам; Rmax – наибольшая высота неровностей профиля. Параметр Ra является основным для деталей в машиностроении. Шероховатость Ra (мкм)рекомендуется: 1,6 – торцы валов для базирования; 3,2; 1,6 – поверхности рабочие на шпоночных пазах; 0,8; 1,25 – поверхности валов под подшипники и ступицы зубчатых колёс, муфт, шкивов; 0,4 – поверхности валов под резиновые манжеты; 6,3 – нерабочие поверхности. 13. Порядок сборки редуктора. Детали выполняются по требованиям чертежей и технологических карт должны быть проверены и приняты ОТК. Все детали, поступившие на сборку не должны иметь заусенцев и пройти промывку от загрязнений. Сборка редуктора производится в два этапа. Сначала формируются сборочные единицы отдельных валов, а затем собранные детали с валами и подшипниками устанавливаются в соответствующие гнёзда редуктора и закрываем крышкой редуктора, соединяем корпусные детали двумя штифтами, которые были установлены ещё до расточки под подшипники. Установка этих штифтов гарантирует правильность сборки. Поверхности стыка корпуса и крышки редуктора. Перед сборкой покрывают смазкой ,, Герметик “ , причём корпусные детали должны быть очищены, промыты, высушены и покрыты изнутри маслостойкой краской. Соединяются основание корпуса с крышкой редуктора при помощи стяжных болтов, пружинных шайб и гаек, с соблюдением последовательности затяжки по разработанной схеме. Предварительная сборка деталей в сборочную единицу ,, вал “ производится в последовательности расположения на нём деталей. Входной вал редуктора выполнен заодно с шестерней. На вал слева и справа устанавливаем подшипники. Сборку выходного вала производим в следующей последовательности. Сначала устанавливаем в шпоночный паз шпонку. Затем запрессовываем до упора в буртик зубчатое колесо и распорное кольцо. После этого слева и справа запрессовываем подшипники. Собранные валы устанавливаем в гнёзда основания корпуса закрываем крышкой основания корпуса, затягиваем болты, устанавливаем крышки подшипников. Посредством комплектов регулировочных прокладок производим регулировку подшипников валов. После регулировки заливаем в картера масло. Уровень масла контролируем маслоуказателем. ЛИТЕРАТУРА 1. Анурьев В.И. Справочник конструктора-машиностроителя:. В 3-х томах - 5-е издание, переработанное и дополненное - М.: Машиностроение, 1979 2. Детали машин. Атлас конструкций/ Под ред. Решетова Д.Н. - М.: Машиностроение, 1968. 3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие для машиностроительных специальностей вузов 4-е изд., перераб. и доп. - М.: Высшая школа, 1985. 4. Иванов М.Н. Детали машин: Учебное пособие для студентов втузов/ Под ред. В.А.Финогенова - 6-е изд.,перераб. - М.: Высшая школа, 1998. 5. Кузьмин А.В. и др. Курсовое проектирование деталей машин: Справочное пособие. Часть 1, 2 - Мн.: Вышэйшая школа, 1982. 6. Кузьмин А.В. и др. Расчеты деталей машин: Справочное пособие/ А.В.Кузьмин, И.М. Чернин, Б.С.Козинцов - 3-е изд., перераб. и доп. - Мн.: Вышэйшая школа,1986. 7. Курмаз Л.В. Детали машин. Проектирование: Учеб. пособие/ Л.В.Курмаз, А.Т.Скойбеда. – Мн.: УП “Технопринт”, 2001 – 290с. 8. Ничипорчик С.Н. и др. Детали машин в примерах и задачах: Учебное пособие/ Под общей ред. С.Н.Ничипорчика - 2-е изд. - Мн.: Вышэйшая школа, 1981. 9. Скойбеда А.Т. и др. Детали машин и основы конструирования: Учебн./ А.Т. Скойбеда, А.В. Кузьмин, Н.Н. Макейчик; Под общей ред. А.Т. Скойбеды - Мн.: Вышэйшая школа, 2000. 10. Чернавский С.А. и др. Курсовое проектирование деталей машин. М.: Машиностроение, 1991.