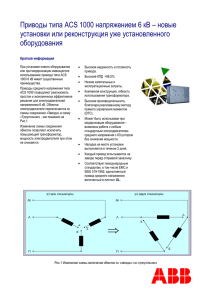

Эксплуатация и обслуживание технологических объектов нефтегазового комплекса

реклама