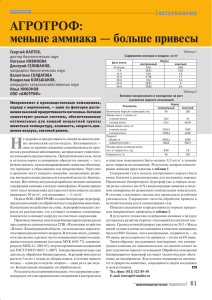

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Пермский национальный исследовательский политехнический университет» Химико-технологический факультет Кафедра «Химические технологии» Доклад на тему: «Технология аммиака с использованием синтеза под низким давлением» Выполнили ст. группы ТНВ-22-1м Косухина А.И. Логинова Д.И. Проверил к.т.н., доцент каф. ХТ Черепанова М.В. Пермь, 2023 Оглавление Введение ............................................................................................................... 3 Энергопотребление .............................................................................................. 4 Установки получения аммиака низкого давления ............................................. 6 1 Ammonia Casale и Haldor Topsoe ...................................................................... 6 2 ICI ..................................................................................................................... 10 3 Kellog Brown & Root ....................................................................................... 14 4 Lurgi ................................................................................................................. 16 5 Uhde .................................................................................................................. 17 Список литературы ............................................................................................ 19 2 Введение Аммиак (NH3) является одним из основных веществ, применяемых в промышленности, и наиболее важным азотсодержащим продуктом. Для получения аммиака требуется водород и азот. Азот выделяют из атмосферного воздуха. Поскольку ресурсы атмосферного азота огромны, то сырьевая база азотной промышленности в основном определяется вторым видом сырья — топливом, применяемым для получения водорода, или водородсодержащего газа. В настоящее время основным сырьем в производстве аммиака является природный газ. РФ располагает богатыми запасами природного газа. Поскольку аммиак производится из газа, то предприятия по производству азотных удобрений размещаются в районах распространения газовых ресурсов (Северный Кавказ) и вдоль трасс магистральных газопроводов (Центр, Поволжье, Северо-Запад). По различным оценкам, на получение аммиака человечество тратит не менее 1% от всей вырабатываемой энергии: аммиака нужно много, а процесс Габера — Боша крайне энергозатратен. Во-первых, чтобы получить из азота и водорода аммиак, нужно затратить колоссальную энергию на сжатие и разогрев азот-водородной смеси. Во-вторых, реакция азота с водородом обратима и выход аммиака составляет всего 15% от возможного. Из-за этого необходимо выходящую из реактора азот-водород-аммиачную смесь разделять и оставшиеся после отделения аммиака азот и водород заново направлять в реактор, увеличивая время нахождения исходных веществ при повышенных давлении и температуре. 3 Энергопотребление Показатель потребления природного газа является одним из важнейших факторов, определяющих рентабельность производства аммиака. На выработку 1 тонны аммиака российские агрегаты потребляют 1115-1380 м3 природного газа. В издержках производства аммиака энергетические затраты составляют 68%. На данный момент основным конкурентным преимуществом российских производств аммиака является дешевый природный газ. Проследить изменение себестоимости производства аммиака в различных регионах мира можно по данным, представленным в нижеследующей таблице. Видно, что себестоимость производства аммиака в России одна из самых низких. В то же время, технологии производства, ресурсо- и энергопотребление на российских предприятиях существенно выше, чем на современных производствах, введенных в эксплуатацию в последние годы. Этот факт говорит о том, что без модернизации существующих производств, ввиду вероятного роста цен на исходное сырье, себестоимость аммиака существенно возрастет. Для сжатия синтез газа, подаваемого в петлю синтеза требуется мощный 4-х ступенчатый компрессор с номинальной мощностью 32 МВт для агрегата, производящего 1360 тонн NH3 в сутки. Его турбина потребляет пар с давлением 100 бар и температурой 482°С в количестве 350 - 370 тонн в час. Именно эта турбина производит, а компрессор потребляет наибольшее количество механической энергии. Потери энергии только при конденсации мятого пара составляют 0.35 - 0.4 Гкал/т NH3. Чтобы сократить производство механической энергии и производство пара в рамках концепции энергосбережения и уменьшения инвестиций предлагаются новые схемы синтеза, в частности каскадный синтез аммиака при низком давлении. Энергопотребление определяющих является рентабельность одним из производства важнейших аммиака. параметров, В течении производителями ведутся работы по модернизации производства, которые в 4 том числе ведут к снижению энергозатрат. По данным института катализа им. Г. К. Борескова в России действует 31 агрегат аммиака III-го поколения с расходом энергии 10.07-11.2 Гкал/т. То есть с 1960-х гг. энергопотребление снизилось на 29%. На нижеследующей диаграмме представлена динамика изменения расхода электроэнергии по мере усовершенствования технологий производства аммиака. Рисунок 1 – Динамика энергопотребления при производстве аммиака в 19202006 гг. В результате работ по совершенствованию технологий производства карбамида был разработан ряд агрегатов IV поколения, технические показатели которых превосходят все существовавшие до этого аналоги [1]. 5 Установки получения аммиака низкого давления Рассмотрим технологические решения, предложенные различными лицензиаторами для усовершенствования процесса синтеза аммиака. Разработкой технологий синтеза аммиака являются фирмы Haldor Topsoe, Kellogg Brown& Root, Ammonia Casale, ICICF Braun, Uhde и другие. 1 Ammonia Casale и Haldor Topsoe На рис. 2 и 3 представлены радиальные колонны синтеза аммиака, разработанные Ammonia Casale и Haldor Topsoe. Первый вариант предусматривает уменьшение давления синтеза на 30% и энергопотребления до 0,3 Гкал/т NH3. Второй – увеличение конверсии до 40% и снижение перепада давления до 60%. Рисунок 2 - Радиальная насадка Рисунок 3 - Радиальная насадка колонны колонны синтеза Ammonia Casale синтеза Haldor Topsoe 6 А – газовый вход охлаждения колонны (основной), В – газовый вход межслойного теплообменника, С – вход газа холодной дозировки, Д – газовый выход, 1 внешний кольцеобразный зазор, 2 – накладка первого слоя, 3 – входная распределительная пластина первого слоя, 4 – первый слой катализатора, 5 – выходной зазор первого слоя, 6 – межслойный теплообменник, 7 – накладка второго слоя, 8 – входная распределительная пластина второго слоя, 9 – второй слой катализатора, 10 – выходная труба второго слоя, 11 – передающая труба, 12 – приточно/отточный теплообменник, 13 – кольцо для газа холодной дозировки Стандартная технология Казале производства аммиака на основе природного газа основана на классическом применении парового риформинга. Основные стадии процесса: ■ обессеривание; ■ первичный и вторичный риформинг; ■ НТК и ВТК; ■ очистка от CO2; ■ метанирование; ■ осушка синтез-газа; ■ компрессия; ■ синтез аммиака; ■ выделение водорода. Высокоэффективная конструкция Казале для вторичного риформинга основана на самой передовой технологии для горелки вторичного риформинга, которая была разработана на основе глубоких знаний процессов горения и механики сплошных сред с целью достижения очень высокой эффективности горения с низким потреблением энергии. 7 Высокоэффективная горелка Казале для вторичного риформинга имеет следующие особенности: ■ идеальное смешивание в пламени; ■ низкие перепады давления как в воздушном, так и в технологическом потоке (давление в контуре синтеза аммиака: 140-160 бар); ■ однородный состав газа и распределение температуры на входе в слой катализатора; ■ меньшая длина языка пламени во избежание его попадания на катализатор при больших нагрузках; ■ низкая температура поверхностей горелки, подвергающихся воздействию пламени; ■ защита огнеупорной футеровки от горячей активной части пламени. Аксиально-радиальная конструкция Казале используется для проектирования как конверторов СО, так и колонн синтеза аммиака. Распределение аксиальнорадиального потока газа на полках происходит следующим образом: большее количество (около 90%) газа проходит через катализаторную полку в радиальном направлении со значительным понижением перепада давления по сравнению с осевым потоком. Оставшееся количество поступает вниз через верхний слой катализатора в осевом направлении, устраняя необходимость в верхней крышке катализаторных полок. Фирмой «Haldor Topsoe» разработан новый тип колонны синтеза аммиака, который получил признание и широкое внедрение в производстве. Отличается она, во-первых: ■ радиальным ходом газа через катализатор, что позволяет использовать более активный катализатор. А во-вторых: ■ в ней очень эффективно организована убывающая последовательность температур в зоне катализа, необходимая для обратимой экзотермической реакции. 8 Холодный газ подается в межслойный теплообменник колонны, в котором он проходит по трубам, охлаждая газ, выходящий из первого слоя, а сам поступает в пространство над первым слоем катализатора, где смешивается с основным потоком, идущим на синтез на первый слой. Следовательно, холодный газ не разбавляет газ, уходящий с первой полки на вторую. Количество газа, поступающего в межслойный теплообменник, регулируется температурой газа на вводе его на второй слой катализатора (рис. 3). На агрегатах синтеза аммиака ОАО «Азот» г. Кемерово замена четырехполочной насадки колонны синтеза на радиальную привела к заметному снижению давления в отделении синтеза (с 32 до 20 МПа) без уменьшения мощности агрегата по аммиаку. Катализаторы синтеза аммиака фирмы Haldor Topsoe ■ KM 111 представляет собой катализатор синтеза аммиака на основе железа, оптимизированный для работы на нижней(их) полке(ах) колонны синтеза. KM 111 оптимизирован для работы на нижней(их) полке(ах), где имеет место высокая концентрация аммиака. ■ KM1 представляет собой катализатор синтеза аммиака на основе железа, который содержит ряд тщательно подобранных промоторов. KM1 используется в большинстве колонн синтеза аммиака в мире для конверсии синтез-газа, содержащего водород и азот, в аммиак. ■ KM1R представляет собой предвосстановленный катализатор синтеза аммиака на основе железа, который содержит ряд тщательно подобранных промоторов. KM1R используется в большинстве колонн синтеза аммиака в мире для конверсии синтез-газа, содержащего водород и азот, в аммиак. ■ KM 111 представляет собой предвосстановленный катализатор синтеза аммиака на основе железа, оптимизированный для работы на нижней(их) полке(ах) колонны синтеза. KM 111 оптимизирован для работы на нижней(их) полке(ах), где имеет место высокая концентрация аммиака [2]. 9 2 ICI Агрегаты IV-го поколения ICI (AMV Process) отличают следующие особенности: ■ подача избыточного (на 20%) количества воздуха во вторичный риформинг и более мягкие условия первичного риформинга; ■ низкое давление синтеза (80-110 атм); ■ рекуперация водорода из продувочных газов при давлении синтеза; ■ экономия энергии (6.8-6.9 Гкал/т). Компания ICI решила повышать эффективность путем уменьшения подводимой энергии и смягчения, а не ужесточения, условий проведения процесса. Процесс AMV компании ICI включает в себя усовершенствованные стадии очистки от соединений серы паровой риформинг углеводородов, конверcию CO, удаление CO2, метанирование и синтез. В процессе AMV компании во вторичный риформер воздух подается с небольшим избытком. Обычно этот избыток на 20 % превышает стехиометрическое количество. Это влечет за собой всего лишь один незначительный недостаток, связанный с мощностью воздушного компрессор (менее 1 МВт для установки производительностью 1000 т/сутки). Однако предоставляет ряд преимуществ: ■ уменьшение размеров первичного риформера; ■ смягчение условий риформинга; ■ способствует выводу инертных газов из контура синтеза. Температура на выходе первичного риформера на 20-40 °С ниже, чем в традиционной технологии, даже несмотря на малое паровое соотношение. Это существенно снижает размер и стоимость риформера. В таблице представлены основные технические параметры процесса AMV фирмы ICI и традиционной технологии. 10 Таблица 1 – Технические показатели процесса синтеза аммиака AMV (ICI) и традиционной технологии Показатели AMV процесс Традиционная технология Типичные режимы первичного риформинга: Соотношение пар/углерод 2.75-3.0 3.5 Температура газа на выходе, °С 780 800-820 Проскок метана, % об. 16 11 Типичные режимы вторичного риформинга: Температура газа на выходе, 0С 950 1000 Проскок метана, % об. 1.0 0.3 Рисунок 4 - Технологическая схема AMV-установки Terra at Lambton, Куртрайт, Онтарио Второй процесс, разработанный ICI (LCA Process), предполагает использование первичного риформинга с газовым обогревом. 11 Основные особенности процесса: ■ первичный риформинг без огневого подогрева; ■ большой избыток воздуха во вторичном риформинге; ■ соотношение пар:газ=2.5; ■ конверсия СО в одну стадию; ■ выделение N2, Ar, CO2 методом КЦА; ■ давление синтеза – 80 атм. Рисунок 5 – Схема агрегата ICI (LCA) Для оптимизации процесса предлагаются следующие положения: ■ соотношение пар/газ=2.8 за счет использования предриформинга и специального катализатора СТК; ■ высокая температура в первичном риформинге за счет использования жаропрочных труб; ■ остаточный СОx после очистки от СО2 удаляется синтезом метанола [2]. 12 Упрощенно схему процесса LCA можно представить следующим образом: Рисунок 6 – Принципиальная схема процесса LCA Рисунок 7 – Технологическая схема процесса LCA 13 3 Kellog Brown & Root Рисунок 8 – Технологическая схема процесса KAAPlus В агрегатах производства аммиака 4-го поколения Brown & Root основная идея – использование во вторичном риформинге расхода воздуха на 50% выше стехиометрического с выделением избыточного азота криогенного разделения перед компрессором синтез-газа. Преимущество использования последней технологии заключается в том, что в этом случае весь аргон и метан удаляются из системы и направляются в технологический подогреватель, где используются в качестве топлива. Таким образом, исключается необходимость создания специальной установки для извлечения водорода, поскольку он возвращается в систему как рециркулят. Особенности процесса KAAPlus фирмы Kellog Brown & Root: ■ отсутствие первичного реформинга; ■ давление синтеза – около 90 атм; ■ катализатор синтеза – Ru/C; ■ одноступенчатый компрессор синтез-газа; 14 ■ отделение H2 и N2 из продувочных газов; ■ потребление энергии 6.5-6.7 Гкал/т NH3 [3]. 15 4 Lurgi Особенности процесса Megammonia компании LURGI, мощностью 4000 тонн в сутки: ■ нет первичного риформинга; ■ автотермичный риформинг на кислороде при 60 атм.; ■ нет НТК; ■ азот после разделения воздуха; ■ криогенное выделение СО2, рециркуляция СН4, СО и Ar; ■ синтез при 200 атм. Рисунок 9 – Принципиальная схема процесса Megammonia Основная концепция технологии Megammonia заключается в использовании автотермического риформинга для производства синтез газа при более высоком давлении по сравнению со стандартным процессом [2]. 16 5 Uhde На основе существующей технологии thyssenkrupp Industrial Solutions в партнерстве с JM Catalysts, обладающими ноу-хау в катализе, эксплуатации и сервисных услугах для производств аммиака, Uhde разработали процесс с двумя ступенями давления, позволяющий строить установки по производству аммиака большой мощности с использованием испытанного и хорошо зарекомендовавшего себя оборудования. При однопроходном синтезе аммиака подпиточный газ компримируется в корпусе низкого давления (КНД) компрессора синтез-газа до давления ~11 МПа. При этом давлении однопроходный реактор синтеза аммиака с тремя слоями катализатора и промежуточным охлаждением обеспечивает примерно треть общего выхода по аммиаку. Смесь синтез-газ – аммиак далее охлаждается и 85% полученного аммиака отделяется от газа в жидком виде. Рисунок 10 - Технология Uhde с двумя степенями давления 17 Оставшийся синтез-газ затем компримируется до рабочего давления контура синтеза аммиака (21 МПа) в корпусе высокого давления (КВД) компрессора синтез-газа. В результате высокой степени конверсии и уменьшенной производственной нагрузки в контуре синтеза высокого давления могут быть использованы трубопроводы меньшего диаметра, т.е. стандартные трубопроводы вполне достаточны для производительности, равной или больше 4 тыс. т/сут. Основные черты технологии: ■ Проверенные катализаторы на базе магнетита могут быть использованы во всех стадиях настоящего нового процесса; ■ Энергоэффективность настоящей технологии на 4 % выше, чем у традиционного процесса Uhde; ■ В результате высокой степени конверсии и уменьшенной производственной нагрузки в контуре синтеза высокого давления могут быть использованы трубопроводы меньшего диаметра, т. е. стандартные трубопроводы вполне достаточны для мощностей, равных или выше 4000 т/сутки; ■ Только 2/3 водорода, извлеченного из продувочного газа, подлежат повторному компримированию и возврату в контур синтеза, а 1/3 прямо конвертируется в аммиак на стадии однопроходного синтеза; ■ Теперь возможно достичь мощности примерно 3300 т/сутки при использовании традиционного оборудовании и катализатора, которые оказались надёжными и эффективными в действующих установках. Ключевым новшеством технологии двойного давления Uhde является установка дополнительного однопроходного реактора синтеза аммиака среднего давления перед традиционным контуром синтеза аммиака высокого давления [2]. 18 Список литературы 1. Е.А. Дмитриева, И.К. Кузнецова, В.В. Акимов. Экологические аспекты производства аммиака // Мультимедийный курс для средней школы. 2007. С. 17; 2. Аналитическая справка-отчет о технологиях получения аммиака и карбамида как альтернативе использования природного газа при санкционном давлении // Модуль энерджи плюс. Технологические решения. С. 87; 3. М.Х. Сосна, О.Н. Касым. Основные тенденции в развитии технологии производства аммиака // Химические технологии и продукты. 2017. С. 21. 19 Таблица 2 Сравнение технологий синтеза аммиака Технология синтеза аммиака P, атм Традиционная 280-330 Затраты энергии, Гкал/т NH3 10-11,2 Haldor Topsoe 200 ICI (AMV) 80-110 ICI (LCA) 80 Катализатор Производительность, т/сут Преимущества Fe - - Fe - 6,8-6,9 Fe - - Fe - 1. Использование более активного катализатора 2. Эффективно организована убывающая последовательность температур в зоне катализатора 1. Выделение водорода из топочных газов 1. Малые капитальные затраты 1. Малые капитальные затраты 2. Выделение водорода из топочных газов 1. Малые капитальные затраты 1. Гибкость установки 2. Высокая производительность Kellog Brown & Root 90 6,5-6,9 Ru/С - Lurgi 200 - Fe 4000 Uhde 110; 210 - Fe 3670