Кузнецов А.Е., Градова Н.Б., Лушников С.В. и др. Прикладная экобиотехнология. Учебное пособие. В 2-х томах

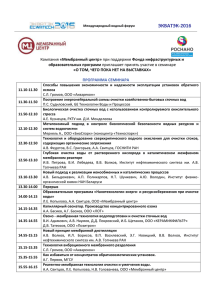

реклама