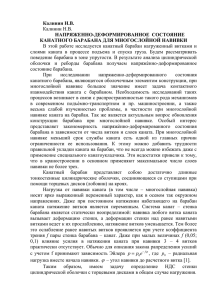

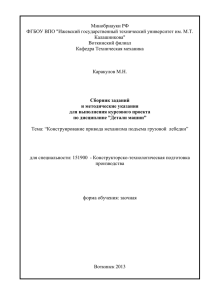

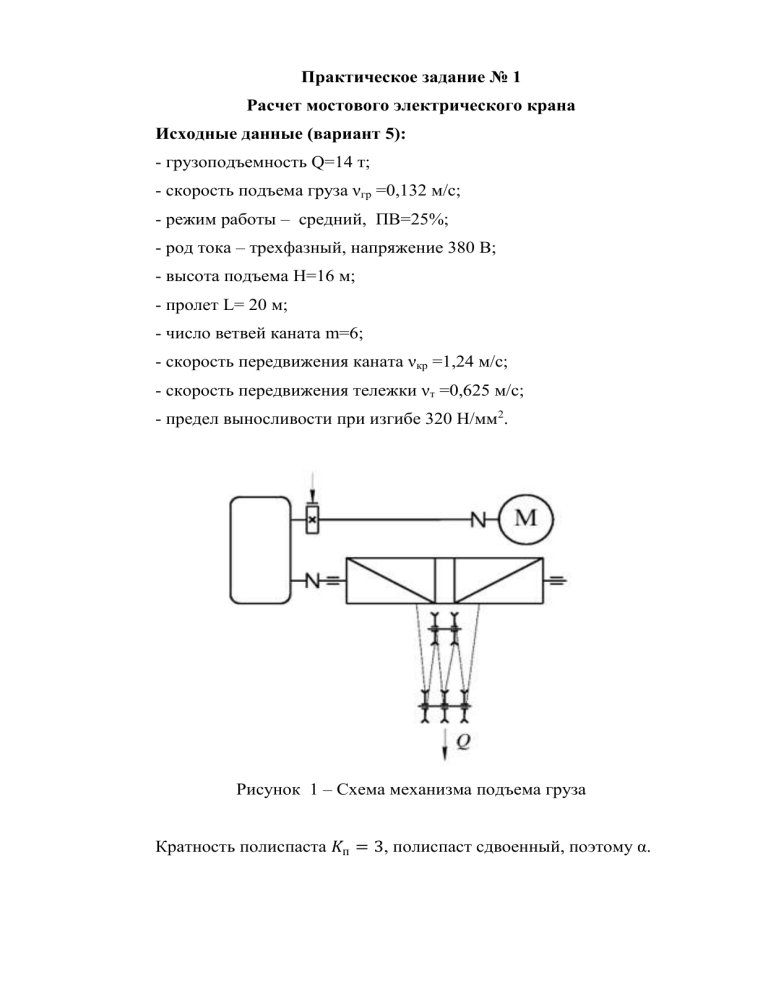

Практическое задание № 1 Расчет мостового электрического крана Исходные данные (вариант 5): - грузоподъемность Q=14 т; - скорость подъема груза νгр =0,132 м/с; - режим работы – средний, ПВ=25%; - род тока – трехфазный, напряжение 380 В; - высота подъема Н=16 м; - пролет L= 20 м; - число ветвей каната m=6; - скорость передвижения каната νкр =1,24 м/с; - скорость передвижения тележки νт =0,625 м/с; - предел выносливости при изгибе 320 Н/мм2. Рисунок 1 – Схема механизма подъема груза Кратность полиспаста 𝐾п = 3, полиспаст сдвоенный, поэтому α. 1 Расчет каната 1.1 Максимальное напряжение каната полиспаста при подъеме груза 𝑆𝑚𝑎𝑥 = 𝑄∗𝑔 𝐾п ∗ 𝜂п ∗ 𝛼 где 𝐾п – кратность полиспаста; 𝜂п = 0,92 -КПД полиспаста при 4 блоках. 𝑆𝑚𝑎𝑥 = 14 ∗ 9,81 = 24,9 кН 3 ∗ 0,92 ∗ 2 1.2 Разрывное усилие каната 𝑄раз ≥ 𝑆𝑚𝑎𝑥 ∗ 𝑘 где k- коэффициент запаса прочности, при среднем 4М режиме работы: 𝑘 = 5,5 𝑄раз ≥ 24,9 ∗ 5,5 = 136,8 кН. Таблица 1 - Размеры и параметры канатов двойной свивки типа ЛК-РО конструкции 6х36 (1+7+7/7+14)+1 о.с. по ГОСТ 7668-80 [1] По таблице 1 ГОСТ 7668-80 выбираем канат типа ЛК-РО 6х36 (1+7+7*7+14)+1 [1, с. 217]: - диаметр каната 𝑑к =16,5 мм; - предел выносливости σв=1568 МПа; - разрывное усилие 𝑄раз = 138 кН. Фактический запас прочности: 𝑘ф = 𝑄раз 138 = = 5,55 𝑄𝑚𝑎𝑥 24,9 𝑘ф = 5,55 > 𝑘 = 5,5 2 Определение основных размеров барабана 2.1 Расчетный диаметр барабана 𝐷0 ≥ 𝑑к ∗ 𝑒 = 16,5 ∗ 25 = 412,5 мм где 𝑒 – коэффициент пропорциональности, при среднем 4М режиме работы 𝑒 = 25. В целях долговечности каната принимаем диметр барабана по центру сечения каната (рисунок 1): 𝐷0 = 450 мм. Рисунок 1 – Схема к расчету стенки барабана: а) на сжатие; б) на совместное действие изгиба и кручения 2.2 Число витков нарезки на одной половине барабана 𝑧= 2.3 𝐻 ∗ 𝐾п 16 ∗ 3 + (1,5 … 2,0) = + (1,5 … 2,0) = 36 𝜋 ∗ 𝐷0 3,14 ∗ 0,45 Длина нарезки на одной половине барабана 𝑙 = 𝑧 ∗ 𝑡б = 36 ∗ 19 = 680 мм. где 𝑡б =𝑑к + (2 … 3)мм = 16,5 + 2,5 =19 мм – шаг нарезки Оставляем на закрепление каната с каждой стороны барабана расстояние: 𝑆 ≥ 4𝑡б 𝑆 = 4 ∗ 19 = 76 мм. Принимаем S=80 мм. Расстояние между правым и левым нарезными полями в средней части барабана принимаем равным (с учетом возможного отклонения каната от направления канавки не более 60): 𝑙1 = 170 мм 2.4 Общая длина барабана 𝐿б = 2 ∗ 𝑙 + 2 ∗ 𝑆 + 𝑙1 = 2 ∗ 680 + 2 ∗ 80 + 170 = 1690 мм 2.5 Толщина стенки барабана (из чугуна СЧ-15) 𝛿 = 0,02 ∗ 𝐷0 + (6 … )мм = 0,02 ∗ 0,45 + (6 … 10)мм = 15 … 19 мм Принимаем: 𝛿 = 17 мм 2.6 Проверка на сжатие 𝜎сж = 𝑆𝑚𝑎𝑥 ∗ 𝐷б (𝐷б − 𝛿) ∗ 𝑡б ∗ 𝛿 или 𝜎сж ≈ 𝑆𝑚𝑎𝑥 24,9 = = 77,1 Н/мм2 < [𝜎]сж 𝑡б ∗ 𝛿 19 ∗ 17 где [𝜎]сж =88 Н/мм2 – допускаемое напряжение сжатия для чугуна СЧ15 при среднем 4М режиме работы. 𝜎сж = 77,1 Н/мм2 < [𝜎]сж = 80 Н/мм2 2.7 Проверка прочности барабана по напряжениям изгиба 𝜎и = 𝑀и ≤ [𝜎]и 𝑊 где 𝑀и – изгибающий момент, кН*мм; 𝑊 – осевой момент сопротивления сечения, мм3; [𝜎]и – допускаемое напряжение изгиба, Н/мм2. 𝑀и = 𝑆𝑚𝑎𝑥 ∗ (𝑙 + 𝑆) = 24,9 ∗ (680 + 80) = 19000 кН ∗ мм 𝐷Б4 − 𝐷в4 433,54 − 399,54 𝑊 = 0,1 ∗ = 0,1 ∗ = 2,27 ∗ 106 мм3 𝐷б 433,5 где 𝐷б – диаметр барабана, взятый по дну канавки для каната, который рассчитывается по формуле: 𝐷б = 𝐷0 − 𝑑к = 450 − 16,5 = 433,5 мм 𝐷в – внутренний диаметр барабана: 𝐷в = 𝐷б − 2𝛿 = 433,5 − 2 ∗ 17 = 399,5 Допускаемое напряжение изгиба равно: [𝜎]и = 320 = 75 Н/мм2 4,25 где k=4,25 – коэффициент запаса прочности; [𝜎]ви =320 Н/мм2 – предел выносливости при изгибе. 19000 ∗ 103 𝜎и = = 8,32 Н/мм2 ≤ [𝜎]и 2,27 ∗ 106 𝜎и = 8,32 Н/мм2 ≤ [𝜎]и = 75 Н/мм2 2.8 Напряжение кручения 𝜏= 𝑀 ≤ [𝜏] 𝑊р где 𝑀 – момент на валу барабана, кН*мм; 𝑊р – полярный момент сопротивления сечения, мм3. 𝑀 = 2 ∗ 𝑆𝑚𝑎𝑥 ∗ 𝐷0 450 = 2 ∗ 24,9 ∗ = 11196 кН ∗ мм 2 2 𝑊р = 2 ∗ 𝑊 = 2 ∗ 2,27 ∗ 106 = 4,54 ∗ 106 11196 ∗ 103 𝜏= = 2,47Н/мм2 6 4,54 ∗ 10 Таким образом, напряжения в стенке барабана от изгиба и кручения весьма малы. Основным напряжением, определяющим прочность барабана, является напряжение сжатия. 2.9 Скорость каната, навиваемого на барабан 𝜈к = Кп ∗ 𝜈гр = 3 ∗ 0,132 = 0,396 м/с 2.10 Частота вращения барабана 𝑛б = 3 𝜈к ∗ 60 0,396 ∗ 60 = = 16,8 мин−1 𝜋 ∗ 𝐷б 3,14 ∗ 433,5 Выбор электродвигателя и редуктора 3.1 Статическая мощность двигателя при подъеме номинального груза 𝑁= где 𝑄 ∗ 𝑔 ∗ 𝜈гр 14 ∗ 10 ∗ 0,132 = = 21,74 кВт 𝜂общ 0,85 𝜂общ - общий КПД механизма подъема, 𝜂общ = 0,8 … 0,85. Принимаем 𝜂общ = 0,85. Выбираем двигатель [1, с. 221] МТК-412-8, развивающий при ПВ 25 % номинальную мощность 𝑁дв =26 кВт при частоте вращения под нагрузкой 𝑛дв = 690мин−1 , маховой момент 𝐼р = 3,0 кг ∗ м2 , масса двигателя 315 кг. По таблице 24 [1] принимаем диаметр вала двигателя d=65 мм. 3.2 Общее передаточное число редуктора 𝑢р = 𝑛дв 690 = = 41,03 𝑛б 16,81 По нормалям на крановые редукторы принимаем редуктор [1, с. 236] Ц2У-250, имеющий следующие характеристики: - 𝑢р = 40 - передаточное число; - Т=4000 Н*м – вращающий момент на тихоходном валу; - Р=16000 Н – допустимая радиальная нагрузка на выходном валу; 𝜂 =0,97 – КПД редуктора; M=320 кг – масса редуктора. 3.3 Определение фактического числа оборотов барабана 𝑛бф = 3.4 Скорость подъема груза 𝜈гр ф = 3.5 𝑛дв 690 = = 17,25 мин−1 𝑢р 40 𝜋 ∗ 𝐷0 ∗ 𝑛бф 3,14 ∗ 0,45 ∗ 17,25 = = 0,135 м/с 𝐾п ∗ 60 3 ∗ 60 Погрешность величины скорости против задания: 𝜈гр ф − 𝜈гр 0,135 − 0,132 = ∗ 100% = 2,58 % 𝜈гр 0,132 Допускается отклонение ±5 %. Поэтому можно сделать вывод о том, что расчеты и подбор оборудования выполнены верно. 4 Выбор тормоза 4.1 Определить момент статических сил при торможении механизма 𝑀Т(С) = 𝑄 ∗ 𝑔 ∗ 𝐷0 ∗ 𝜂общ 14 ∗ 9,81 ∗ 0,45 ∗ 0,85 = = 223 Н ∗ м 2 ∗ 𝑢р ∗ 𝐾п 2 ∗ 40 ∗ 3 4.2 Необходимый момент, развиваемый тормозом 𝑀Т = 1,75 ∗ 223 =390 Н*м. где 𝛽Т – коэффициент запаса торможения, при среднем 4М режиме работы 𝛽Т = 1,75. По каталогу [1, с. 250] выбираем тормоза колодочные типа ТКП-3 с характеристиками: - максимальный тормозной момент при ПВ 25 % М=490 Н*м; - масса 90 кг; - диаметр шкива Dш=300 мм. 4.3 Время торможения Подобранный тормоз проверяем по условиям пуска. Время торможения: (𝑚 ∗ 𝐷2 )от ∗ 𝑛дв 𝑡т = ≤ [𝑡т ] 38Тит где (𝑚 ∗ 𝐷2 )от – общий маховый момент движущихся масс механизма подъема, кг*м2; 𝑛дв - частота вращения тормозного шкива, мин-1; Тит – инерционный тормозной момент. Н*м; [𝑡т ] – допустимое время торможения, для механизмов подъема рекомендуемое в пределах 1…2 с. (𝑚 ∗ 𝐷2 )от = 1,2 ∗ [(𝑚 ∗ 𝐷2 )р + (𝑚 ∗ 𝐷2 )т ] + (𝑚 ∗ 𝐺 2 )тг (𝑚 ∗ 𝐺 2 )гт = (𝑚 ∗ 𝐺 2 )г 𝜂02 = Для определения махового момента тормозного шкива (муфты) выбираем муфту с тормозным шкивом по таблице 2 [1]. Диаметру 65 мм соответствует упругая втулочно-пальцевая муфта с моментом инерции Iт=1,132 кг*м2. Тогда маховый момент равен: (𝑚 ∗ 𝐷2 )т = 4 ∗ 𝐼т = 4 ∗ 1,132 = 4,528 кг ∗ м2 Таблица 2 – Характеристики и размеры втулочно-пальцевых муфт с тормозным шкивом Маховый момент груза, приведенный к валу двигателя, определяем по формуле: (𝑚 ∗ 𝐺 2) г 2 365 ∗ 𝑄 ∗ 𝜈дв 365 ∗ 14000 ∗ 0,1322 = = = 0,22 кг ∗ м2 2 ∗𝜂 2 ∗ 0,85 𝑛дв 690 0 Тогда общий маховый момент (𝑚 ∗ 𝐷2 )от = 1,2 ∗ [3,0 + 1,132] + 0,22 = 5,18 кг ∗ м2 где (𝑚 ∗ 𝐷2 )р = 3,0 кг ∗ м2 - маховой момент ротора Инерционный тормозной момент: Мит = [Мт ] − Мст = 490 − 223 = 237 Н ∗ м [Мт ] = 490 Н ∗ м; – создаваемый тормозной момент; Мст – 223 Н*м Время торможения будет равно: (𝑚 ∗ 𝐷2 )от ∗ 𝑛дв 5,18 ∗ 690 𝑡т = = = 0,40 с ≤ [𝑡т ] 38Мит 38 ∗ 237 [𝑡т ] = 1 … 2 с Неравенство выполняется. 4.4 Ускорение груза при пуске Ускорение груза при пуске рассчитывается по следующей формуле: 𝑎т = 𝜈п 0,132 = = 0,33 м /с2 𝑡т 0,4 [𝑎т ] = 0,3 … 0,6 м /с2 Ускорение груза при пуске равно рекомендуемым значениям, значит, тормоз выбран верно. Список использованной литературы 1. Проектирование и расчет подъемно-транспортирующих машин сельскохозяйственного назначения / М.Н. Ерохин, А.В. Карп, Н.А. Выскребенцев и др. Под ред. М.Н. Ерохина и А.В. Карпа. М.: Колос. – 1999. – 228 с.