Конструкция и проектирование летательных аппаратов (Топливные бакие и сухие стрингерные отсеки) методические указания

реклама

(МАТИ) РГТУ

им. К.Э. ЦИОЛКОВСКОГО

Кафедра «Спутники и разгонные блоки»

ОЛЕНИН И.Г., САМАШОВ Е.И.

КОНСТРУКЦИЯ И ПРОЕКТИРОВАНИЕ

ЛЕТАТЕЛЬНЫХ АППАРАТОВ

(ТОПЛИВНЫЕ БАКИ И СУХИЕ СТРИНГЕРНЫЕ ОТСЕКИ)

Методические указания к курсовому проекту по курсу

«Конструкция и проектирование летательных аппаратов»

Москва 2007

2

СОДЕРЖАНИЕ

1. Задачи и содержание курсового проекта

1.1.Цель курсового проекта.

1.2.Задание по курсовому проекту.

1.3.Объем и содержание курсового проекта.

1.4.Оформление курсового проекта.

1.5.Указания по выполнению курсового проекта.

2. Разработка топливных отсеков

2.1. Требования, предъявляемые к конструкции

топливных отсеков.

2.2. Конструкция цилиндрического несущего

топливного отсека.

2.3. Конструкция и расчет сферического днища.

2.4. Конструкция сферического днища,

работающего на устойчивость.

2.5. Особенности конструирования нижнего

днища бака.

2.6. Конструкция обечайки несущего топливного бака.

2.7. Конструкция обечайки при действии внутреннего

3

3

3

4

4

6

7

8

11

12

14

давления и гидравлического столба.

14

2.8. Конструкция обечайки при действии внутреннего

давления и внешней нагрузки Nэкв.

2.9. Конструкция, подкрепленная шпангоутами.

17

21

2.10

Конструкция промежуточных шпангоутов.

2.11. Конструкция распорно-стыковочных шпангоутов.

22

23

2.12. Конструкция мест вварки фланцев, штуцеров

трубопроводов и гермопроходников.

28

2.13. Конструкция люков-лазов.

3. Разработка сухих отсеков

3.1. Требования, предъявляемые к конструкции сухих

отсеков.

3.2. Конструкция сухого отсека.

29

32

33

3.3. Основные расчетные соотношения при расчете

конструкции сухого отсека.

35

3.4. Алгоритм проведения расчета сухого стрингерного

отсека.

39

Литература

Приложение

43

44

3

1. ЗАДАЧИ И СОДЕРЖАНИЕ КУРСОВОГО ПРОЕКТА

1.1.

Цель курсового проекта.

Целью курсовой работы является углубление и закрепление знаний

по теоретическому курсу «Конструкция и проектирование летательных

аппаратов», а также развитие определенных навыков самостоятельного

решения конкретных конструкторских задач при разработке корпусных

агрегатов РКТ.

1.2.

Задание по курсовому проекту.

Задание

на

курсовой

проект

выдается

преподавателем

теоретического курса в индивидуальном порядке для каждого студента.

В

задании

указывается

отсек,

конструкцию

которого

надо

разработать и исходные данные в виде действующих нагрузок, для

проведения расчета составных элементов (обшивка, обечайка, шпангоут и

т.д.). Разрабатываемый отсек выбирается на основании результатов работы,

выполненных по курсу «Устройство и проектирование ЛА».

Отдельные положения задания могут быть уточнены руководителем

в процессе работы над заданием.

1.3.

Объем и содержание курсового проекта.

Объем работ, выполняемых по курсовому проекту, составляет 2

листа

графического

материала

(

формат

А1)

и

10-15

страниц

пояснительной записки ( формат А4).

1-й лист. Общий вид отсека, включающий главный, по полету и

против полета виды, определяющий его габариты и форму.

2-й лист. Графические изображения увеличенных элементов

конструкции отсека (согласовывается с преподавателем). Для сухих отсеков

и головных обтекателей строится развертка по наружной или внутренней

поверхности.

4

Пояснительная записка должна содержать необходимые пояснения,

расчеты и используемые в конструкции материалы, должна быть достаточно

краткой и лаконичной. Не следует приводить выписок из учебников и

технической литературы, являющихся общеизвестными.

Пояснения и расчеты должны сопровождаться эскизами, схемами,

графиками и другими иллюстрациями, которые должны иметь порядковые

номера, отражаемые в тексте в виде ссылок.

Необходимо обратить внимание на точность выполняемых расчетов,

размерность величин, которых должна выполняться в системе СИ.

1.4.

Оформление курсового проекта.

Чертежи выполняются в соответствии с ЕСКД и должны давать

полное представление о принятых конструктивных решениях, могут

выполняться карандашом на ватмане или в виде распечатки на бумаге с

машинного файла любого графического редактора.

Пояснительная записка может быть написана от руки или в виде

распечатки с машинного файла любого текстового редактора. Она должна

иметь титульный лист установленного образца, оглавление (содержание),

список использованной литературы и представляться в сбрушерованном виде

с нумерацией страниц.

Пояснительная записка и чертежи должны иметь подпись студента,

выполнившего данную работу.

1.5.

Указания по выполнению курсового проекта.

Получив задание, студент подбирает техническую литературу и

материалы по конструкции ракет. На основе подобранных материалов

производиться выбор конструктивно-силовой схемы отсека, после чего

производятся расчеты и разрабатывается конструкция отсека, на

основании указаний, приведенных в настоящем методическом пособии.

5

Работа над заданием заканчивается оформлением графической части и

пояснительной записки.

Выполненная работа защищается студентом у преподавателя курса

«Конструкция и проектирование ЛА». Студент делает краткий доклад по

работе, дает обоснование принятых конструктивных решений, отвечает на

вопросы преподавателя. По результатам доклада и ответов на вопросы

оценивается работа выполненная студентом..

6

2. РАЗРАБОТКА ТОПЛИВНЫХ ОТСЕКОВ

2.1. Требования, предъявляемые к конструкции топливных

отсеков.

В конструкцию корпуса ракет-носителей и разгонных блоков входят

герметичные топливные ёмкости для размещения компонентов топлива,

составляя при этом большую часть корпуса изделия. К ним предъявляются

высокие требования – по прочности и сохранению герметичности на всех

этапах эксплуатации при минимальной массе конструкции. Прежде чем

перейти

к

рассмотрению

сформулировать

требования,

конкретных

которые

отсеков,

необходимо

необходимо

выполнять

при

разработке конструкции топливных ёмкостей.

Герметичные топливные ёмкости должны удовлетворять следующим

основным требованиям:

1. Иметь достаточную прочность и жесткость конструкции при малой

массе. Это достигается выбором рациональной конструктивно-силовой

схемы, соответствующей расчетам на прочность конструкцией, выбором

подходящих материалов.

2 .Обладать устойчивостью против коррозии. Это важно для

компонентов агрессивных к материалу, особенно при длительном

хранении

в

заправленном

состоянии.

Достигается

подбором

соответствующего материала и его обработкой с целью повышения

коррозионной устойчивости.

3. Простота конструкции и технологичность её изготовления. Под

этим следует понимать возможность производства конструкции с высокой

степенью унификации элементов конструкции (применение профилей,

стандартных элементов, использование новейших достижений в области

технологии при широком использовании имеющейся технологической

базы).

7

4. Конструкция должна быть удобна в эксплуатации.

5. Способна работать при низких температурах (при использовании

криогенных компонентов).

6. Конструкция внутри баковых устройств топливных емкостей

должна обеспечивать максимальное использование компонентов топлива.

7. Конструкция должна обладать высокой степенью герметичности.

8. Применение доступных и достаточно низких в ценовом отношении

материалов.

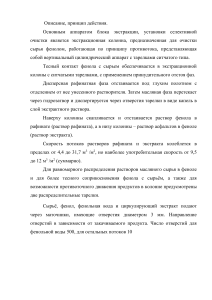

2.2. Конструкция цилиндрического несущего топливного отсека.

1

2

4

3

6

5

Рис. 1

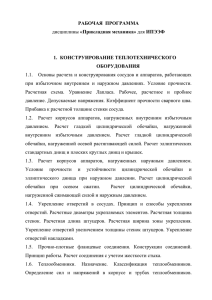

В конструктивно силовую схему (Рис.1) входят следующие элементы:

верхнее днище (1), верхний силовой шпангоут (2), обечайки (3),

промежуточный шпангоут (4), нижний силовой шпангоут (5) и нижнее

днище (6).

Эти

шесть

элементов

практически

определяют

90%

массы

конструкции, поэтому разработка конструкции именно этих элементов

должна проводиться наиболее тщательно с тем, чтобы не было завышения

массы конструкции.

8

2.3. Конструкция и расчет сферического днища.

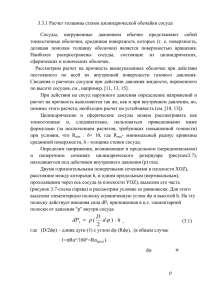

Наиболее оптимальной формой с точки зрения прочности, весовой

отдачи, технологичности в изготовлении, является днище сферической

формы (Рис.2). Наилучшие результаты достигаются, когда радиус

сферического днища равен радиусу цилиндра бака, при этом отсутствует

всплеск напряжений в зоне перехода днища к цилиндру, но при этом за

счет большой выпуклости увеличиваются размеры межбаковых проставок

и длина всего изделия в целом и уменьшается полезное пространство в

сухих отсеках, служащее для размещения агрегатов и систем.

Поэтому на практике распространена конструкция, когда радиус

сферы днища больше радиуса цилиндра бака и оно имеет форму

сферического сегмента, пересекающего поверхность цилиндра обечайки

бака.

В этом случае мы имеем приемлемые: массовые характеристики

днища, действующие напряжения и строительную высоту для организации

силового шпангоута в сопряжения днища с обечайкой.

RСФ= RЦЛ

RСФ

Рис. 2

Напряжения в таких оболочках, работающих от нагружения

внутренним давлением, определяются по безмоментной теории вдали от

соединения с цилиндрической частью (обечайкой) по следующей

зависимости:

9

s =s =s =

р

р

1

р

2

P р Rсф

2d

где

Р р = Рэ f

р

d

р

P R сф

=

2 [s в ]

s э = s1э = s 2э =

Pэ Rсф

2d

э

d =

э

P Rсф

2 [s 0 , 2 ]

{

max

Р э = max Р ДПК

Ропр

}

где Рэ – эксплуатационное давление для расчета,

Рр –расчетное давление,

Ропр - давление опрессовки,

РДПКmax

–

максимальное

давление

открытия

дренажно-

предохранительного клапана,

=1,3 – коэффициент безопасности,

d = max{d э , d р }

d - толщина оболочки.

h

э

=

hр =

s 0,2

sэ

sв

sр

h = min{h э ,h р }

h - запас прочности.

Толщина листа, определенная по формуле прочности определяет

конструктивную минимальную массу конструкции. На практике с учетом

10

технологии изготовления конструкции, при проведении сварки листов (в

основном аргонно-дуговая сварка с присадочной проволокой) в зоне

сварки наступает ослабление, это ослабление приходится компенсировать

ведением коэффициента k. Автоматическая аргонно-дуговая сварка – k

=0.80.9, ручная аргонно-дуговой сварки k=0.7, электронно-лучевая сварка

k 1. Определив необходимую толщину листа по месту сварки, из

сортамента выбираем близлежащий лист в большую сторону и делаем

днище толщиной выбранного листа, такой подход справедлив при

проектировании гладких днищ, где d

св

=

d

.

k

При этом способе произойдет значительное увеличение массы

конструкции.

Чтобы

этого

избежать

проводят

химическое

или

электрохимическое травление (Рис.3). Около будущего шва (края листа)

оставляют полосу шириной ориентировочно 3035мм, а остальную часть

подвергают химической обработке, вытравливают лишний металл.

Химическое травление может осуществляться на разную глубину,

практически до 45мм.

3035ММ

00,5ММ

dСВ

d

Рис. 3

При проектировании утолщений под сварочные швы, переход между

ними выполняют плавно без резких переходов (Рис.4).

А

А

А

3035 ММ

450

А

R50 ММ

Химфрезерован

ная часть

полотна

3035 ММ

Рис.4

11

Обычно в чертежах используют обозначение теоретического контура.

Теоретический контур назначается на поверхности, не подвергающейся

химическому фрезерованию, по нему указываются отклонения. Обычно

задается

длина

и

величина

допустимого

отклонения.

Например:

«Отклонение от Т.К. не более 1 мм на 300 мм». Это означает, что на длине

300 мм оболочка может отклоняться от контрольного шаблона не более чем

на 1 мм.

Обычно на сферическом днище теоретический контур обозначается

снаружи, а химическое фрезерование проводят изнутри.

2.4. Конструкция

устойчивость.

Кроме

сферического

проведения

днища,

работающего

на

прочностных расчётов днищ от действия

внутреннего давления, необходимо провести расчет днищ на устойчивость с

целью определения внешнего давления, при котором не наступит разрушение

конструкции.

Проводят расчеты днищ, которые рассчитаны для работы при

действии

внутреннего

давления

и

определяют

величину

внешнего

критического давления Ркр. При этом полагают, что внутреннее давление

min

составляет PДПК

( min значение внутреннего давления при котором

срабатывает (открывается) дренажно - предохранительный клапан).

В этом случае:

d2

Pкр = k E 2

Rсф

При выбранном материале величина E=const, радиус сферы задан, k

– коэффициент заделки кромок, d - минимальная толщина оболочки днища.

Как видно из этого выражения, увеличение давления Ркр может быть

достигнуто только за счет увеличения d . Можно перейти к величине

напряжения sкр.

12

s кр = k E

d

2 Rсф

При sкрs0,2 принимаем sкр=s0,2 и определяем

Pкр =

s

0,2

2ds кр

Rсф

выбирается с учетом возможного прогрева днища, которое

влечет за собой снижение прочности материала.

Коэффициент k, учитывающий заделку может быть определен по

следующей зависимости:

1

k =

2 .36

8

100 d

R сф

при условии 250

3

Rсф

d

800 .

При расчетах обычно берут k=0.2 (k=0.6 для идеальных конструкций

и условий).

Если в расчетном случае днище теряет устойчивость, то необходимо

увеличить толщину его и проверить насколько увеличилась при этом его

масса. Если увеличение массы лежит в пределах 10%, то, как правило, в этом

случае никаких дополнительных усилений днища не проводят.

2.5. Особенности конструирования нижнего днища бака.

На нижнее днище (Рис. 5) помимо давления наддува будет действовать

давление от гидравлического столба компонента, и тогда действующее

значение давления можно записать в следующем виде.

max

P = Р ДПК

+ Pгид

13

где

Pгид = g o rnx [h + R(1- cos b )]

g0 – ускорение свободного падения;

r - плотность компонента;

nx – действующая перегрузка.

Действующие напряжения с учетом гидравлического столба можно

вычислить по следующим формулам.

sx =

r n x Rсф

2 d

h+m-x+

x (3 Rсф - x )

3 (2 Rсф - x )

+

P Rсф

2 d

= sy

h – высота гидростолба по цилиндрической части бака;

m – высота сферического днища;

Rсф – радиус сферы;

x – ширина рассматриваемого слоя;

d - толщина обшивки днища в зоне рассматриваемого слоя

Х

h

m

Х

b0

RСФ

Рис. 5

14

Толщина - d , и запас прочности определяется для расчетных и

эксплуатационных давлений как в п. 2.3.

Толщина днища будет изменяться от минимальной, в месте соединения

с цилиндрической частью, до максимальной на полюсе.

Способы изготовления днища:

1.

Делают все по максимальной толщине в том случае, если

превышение массы днища будет лежать в пределах 10-12%.

2.

Если масса увеличивается больше чем на 10%, то днище делят

на пояса и в каждом поясе толщину определяют по максимальной величине.

2.6. Конструкция обечайки несущего топливного бака.

M

N

Q

PНАД+ PГИДР

В общем случае обечайка нагружена внешней

нагрузкой N, M, Q, внутренним давлением

наддува и гидравлической нагрузкой (Рис.6).

D

Рассмотрим

конструкцию

обечайки

при

раздельном действии нагрузок.

Рис.6

2.7. Конструкция обечайки при действии внутреннего давления и

гидравлического столба.

Этот случай по нагружению близок к реальному случаю, когда

значения N и M малы и под действием внутреннего давления возникает

15

разгружающая сила Т, которая может быть определена по следующей

формуле

Т=

p D2

4

min

Pнад

В случае Т Nэкв, происходит растяжение обечайки. В этом случае

максимальное напряжение будет возникать в кольцевом направлении и его

можно записать в следующем виде:

s =

э

2

Где:

Рэ R

d

s =

р

2

Рр R

d

MAX

Pнэ = PДПК

+ Pгид ; Pгидр = g 0 rn x h

{

}

P p = P э f ; f = 1,3; P э = max Pнэ , Pопр ; R =

D

2

Конструкция будет достаточно прочной при выполнении следующего

условия:

где

s 2э

[s ]; s

[ s ]

–

0,2

р

2

[s в ]

допустимые

напряжения

в

обечайке,

определяемые

характеристиками материала, в данном случае работающего на растяжение и

коэффициентом безопасности -f.

При проектировании определяется толщина обечайки

d

s

э

э

=

РэR

s 0,2

;d

Р эR

=

;s

d

p

p

=

P pR

sв

{

; d = max d э , d

P pR

=

d

р

}

16

Запас прочности h

э

=

s 0,2

sв

р

h

=

;

sр

sэ

h = min{h э ,h р }

Коэффициент безопасности f - учитывает допустимые приближения в

расчетных формулах, класс точности изготовления конструкции и разброс

характеристик

материала.

На

первичных

разработках

рекомендуется

выбирать h=1,31,5, причем большое значение нужно брать при невысоких

точностях изготовления конструкции и применении в качестве топлива

криогенных компонентов.

Поскольку внутреннее давление изменяется по длине обечайки от Рнад

до Рнад+Ргидрmax, то толщина полотна обечайки будет изменяться согласно

изменению давления, что является идеальным случаем, но технологически

невыполнимо, т.к. листы переменной толщины промышленностью не

выпускаются.

Обычно

перестыковку

обечаек

совмещают

с

постановкой

промежуточного шпангоута, что уменьшает число швов и снижает

технологическое

увеличение

массы

конструкции

обечайки.

Кроме

поперечных швов в обечайке присутствуют продольные швы, число которых

зависит

от

размеров

обечайки

и

размеров

листов,

производимых

промышленностью.

При соединении частей обечайки необходимо соблюдать условные

расположения продольных швов друг относительно друга. Не допустимо

расположение их на одной образующей. Необходимо разворачивать их друг

относительно друга на угол близкий к 90.

Требования, предъявляемые к конструкции и прочности сварных

швов, аналогичны тем, которые были рассмотрены в конструкции днища.

17

2.8. Конструкция обечайки при действии внутреннего давления и

внешней нагрузки NэквР.

В этом случае могут возникнуть случаи нагружения, при которых

NэквР>Т по всему поперечному сечению и обечайка будет работать на

устойчивость

(т.е.

сжатая

конструкция).

Работоспособность

такой

конструкции определяют из ее способности не терять устойчивость. В этом

случае критическое напряжение в обечайке определяем по следующему

выражению:

s кр = k E

d

R

В этом выражении: k -коэффициент устойчивости, учитывающий вид

заделки краев оболочки. Для идеальной оболочки с шарнирной заделкой

краев оболочки k 0,605. Однако по результатам экспериментальных

исследований k=0,15...0,3. В предварительных расчетах обычно k=0,2.

Е - модуль упругости материала, из которого предполагается

выполнить конструкцию обечайки.

d - толщина обечайки. Обычно первый расчет производят исходя из

толщины обечайки работающей при нагружении внутренним давлением.

R - радиус обечайки. При предварительных расчетах R берут из

проектного чертежа, что соответствует внутреннему радиусу обечайки.

Обечайка удовлетворяет требованиям устойчивости, если

Р

s сж

где Т =

[s ]; s

p D2

4

Р

сж

Р

N экв

-Т

=

pDd

min

Pнад

18

NэквР – расчетное сжимающее эквивалентное усилие с учетом

коэффициента безопасности f.

[s ] =

min {s

0,2

;s

кр

}

s 0,2 или s кр - допустимое напряжение при сжатии для материала

обечайки.

h - запас по устойчивости. Учитывает зависимость конструкции от

качества материала, несовершенство расчета и условия работы конструкции

(заделка краев обечайки).

Можно для предварительной оценки конструкции рекомендовать

h=1,5...2.

Анализ приведенной формулы показывает, что при фиксированных

значениях k, E, R, единственным варьируемым параметром, влияющим на

изменение s кр, является толщина обечайки d. При чем, увеличение значения

s

кр

достигается увеличением толщины обечайки d , а, следовательно,

увеличивается масса обечайки. Эта формула не учитывает ни длины

обечайки, ни поддерживающего эффекта внутреннего давления наддува бака.

В том случае, если масса гладкой обечайки, работающей на

устойчивость, превышает 25% от массы этой же обечайки, работающей при

нагружении внутренним давлением, необходимо переходить к конструкции

обечайки подкрепленной продольным и поперечным наборами. Наиболее

эффективное

подкрепление

обечайки,

работающей

на

устойчивость,

достигается в случае размещения продольных и поперечных силовых

элементов.

На практике нашла распространение так называемая вафельная

конструкция, которая может быть в виде прямоугольных ячеек или

ромбовидных. Остановимся на более распространенной конструкции,

образуемой прямоугольной формой ячеек, которые в частном случае могут

быть квадратными (Рис.7).

19

b8мм, в продольном и поперечном направлении. Такая толщина ребра

удовлетворяет условиям изготовления, как химическим способом, так и

механическим.

Б

Б-Б

T1

А

h

R

B

T

1

d

А

b

T

R

H

Б

А-А

T1

R

Рис. 7

Шаг ребра TT130d.

d - толщина полотна, определяемая для обечайки, работающей при

нагружении внутренним давлением, для каждого сечения обечайки.

H - общая высота полотна. Она должна быть не меньше толщины

гладкой обечайки, работающей на устойчивость или на прочность, с учетом

увеличения ее толщины под сварку. На практике бывают случаи, когда

высота толщины H больше толщины обечайки dсв и dуст.

Задавшись

параметрами

вафельной

конструкции,

определение sкр, которое сверяют с [sкр] по следующей формуле:

проводят

20

d

Kk

R

s кр = k E

Эта формула отличается от приведенной выше величиной Kk коэффициентом, учитывающим подкрепление гладкой обечайки. Для

определения коэффициента Kk введем следующие обозначения:

D1 = d +

D

1

-

(H - d )

b

Т

приведенная («размазанная») толщина обечайки в осевом

направлении

D2 = d +

(H - d )

b

Т1

D 2 – приведенная («размазанная») толщина обечайки в кольцевом

направлении

Тогда:

Kk =

y

2

э

y

y

2

2

1

В этом выражении:

y1 =

D1

d

; y2 =

12 I

D2

Dэ

; yэ =

; Dэ = 3

- для квадратной ячейки.

Т

d

d

I - момент инерции продольного ребра подкрепления.

Нужно отметить, что конструкция обечайки, определяемая только

действующими нагрузками, может быть составной по виду поверхности. Она

может состоять из гладкой и вафельной или из вафельной разных размеров и

формы ячеек.

21

2.9. Конструкция, подкрепленная шпангоутами.

Кроме вафельной конструкции, которая увеличивает допустимое

критическое напряжение в обечайке, применяют подкрепление в виде

кольцевых шпангоутов (рис.8). Такое подкрепление применяется по большей

части в конструкции цилиндрической обечайки с достаточно небольшим

диаметром. Обычно величина диаметра не превышает 3000мм.

d

R

B0

C

B

H

dИСХ

Рис.8

Толщина

зависимости:

d=

полотна

может

быть

определена

по

следующей

Nосp

2 p k E 1 + kф j

Здесь k=0,49; kф=0,52 - для шпангоутов с r=h; kф=0,32 при r=0,

j=2pc/b, а величина N оср определяется по следующей формуле:

( ) + (P )

р

Nоср = Nэкв

сж

над min

p R2

22

При этом должно выполняться условие s =

N оср

2 p R d

s 0.2 , т.е.

действующие напряжения должны быть ниже предела текучести.

Шаг и ширина шпангоута определяются по следующим выражениям

1

b=

1-

j

2p

R E d

Nоср

r + 2.37 d

;

c=

j b

.

2 p

Кроме этого необходимо проверять на устойчивость полотна по

следующей формуле:

sкрп = k E

d

b0

2

2.10. Конструкция промежуточных шпангоутов.

Промежуточные

шпангоуты

устанавливаются

в

конструкции

топливного бака, когда в расчетную схему обечайки заложено основное

требование, сохранения цилиндрической формы, которое достигается именно

постановкой шпангоутов.

При

предварительной

проработке

конструкции

можно

рекомендовать устанавливать шпангоуты на расстоянии, а=1000мм друг от

друга. В дальнейшем шаг шпангоутов уточняется дополнительным расчетом.

Расчет проводится по определению критического напряжения при общей

устойчивости по следующей формуле:

s кр = 1,2 E

Iш

R d a

2

.

В этой формуле:

Е - модуль упругости материала, из которого выполняется

конструкция топливного бака;

Iш - момент инерции шпангоута;

R - радиус цилиндрической обечайки;

d - толщина стенки обечайки в месте постановки шпангоута;

23

а - шаг постановки шпангоутов.

Предварительно площадь шпангоута можно определить в размере

30% от площади верхнего силового шпангоута. Форма шпангоута в

большинстве

случаев

выбирают

таврового

сечения.

Принципиально

изготовить его можно двумя способами:

- свернуть прессованный профиль и заварить стык. При этом сложность

заключается в том, что необходимо учесть его усадку;

- изготовить на карусельном станке методом точения. В этом случае

достаточно большой расход металла.

2.11. Конструкция распорно-стыковочных шпангоутов.

Места стыка днища и обечайки характеризуются изменением

кривизны обечаек и возникновения распорных усилий, для восприятия

которых применяются распорно-стыковочные шпангоуты, конструкция

которых

определяется

размерами

бака

и

величеной

действующих

напряжений.

Рассмотрим схему силового нагружения шпангоута (рис.9). Для этого

приложим силы, действующие на шпангоут, и мысленно отсечем оболочки,

уравновесив их усилиями.

Внешними

силами,

действующими

на

шпангоут

являются

перерезывающая сила Q и эквивалентная нормальная сила Nэкв, которая

определяется по формуле:

р

N эквi

=f

N экспi ±

4 M изгi

Di

где f – коэффициент безопасности.

24

На внутреннюю поверхность действует давление наддува топливной

max

емкости. Для верхнего шпангоута это, как правило, PДПК , а для нижнего max

PДПК

+ Pгид .

SСФ

NЭР

Сечение

шпангоута

Y

Х

Х

P

h

А

Y

Sцил

Рис. 9

В местах отсечения верхнего днища и цилиндрической обечайки

уравновесим шпангоут силами соответственно Sсф и Sцил. Если под действием

этих сил шпангоут не будет деформироваться с изменением его угловых

координат, то такой шпангоут сконструирован правильно. В противном

случае соседние сегменты конструкции будут нагружаться дополнительными

нагрузками.

Принято считать, что нормально шпангоут работает в своей

плоскости, т.е. по оси х-х, которая перпендикулярна продольной оси ЛА.

Необходимой задачей является определение потребной площади и

потребного момента инерции.

25

В

первом

приближении

поперечную

нагрузку

Q

не

будем

рассматривать из-за относительно небольшой величины. Её влияние учтем

при проверочном расчете шпангоута на прочность и внесем коррективы в

конструкцию

шпангоута.

Таким

образом,

мы

рассмотрим

отдельно

вырезанное кольцо, нагруженное по силовой схеме (рис.10).

Для того, чтобы определить потребную площадь

шпангоута,

q

воспользуемся

конструкции,

которые

опытом

говорят

о

разработок

том,

что

определяющей в этой схеме является усилие Sсф.

Запишем следующее выражение:

Рис.10

q R R Pp (R ctg - h)

Fпотр =

=

[s ]

[s ]

[s ] = s 02

;

h

Величину h при проектировании приходится задавать из следующих

соображений.

Если R1000мм±D, то h80мм;

R2000мм, то h130мм;

R4000мм, то h150мм.

Совершенно ясно, что в процессе проектирования шпангоута размеры

будут уточняться, и значит h будут вводиться в новые дополнительные

повторные расчеты.

Найдем первое приближение к потребной площади шпангоута.

Возникает вопрос о виде заготовки, из которой можно выполнить этот

шпангоут. Вид заготовки зависит от формы шпангоута и радиуса.

Форма шпангоута зависит от потребного момента инерции. Так как

шпангоут под действием распределенной нагрузки q сжимается, возможна

потеря формы. Её необходимо уточнить по следующему выражению:

26

3

q R3 Pp R (R ctg -h)

Iпотр=

=

3E

3E

Если расчетный момент инерции относительно оси Y-Y больше

потребного момента инерции, то оставляем форму такой, какая есть. Если

расчетный момент инерции меньше потребного, то нужно изменить форму

шпангоута и перераспределить его массу, создав ребро как на узле А (рис.9).

Таким образом, определив потребную форму, можно перейти к

созданию конструкции и выбору заготовки шпангоута.

Распорно-стыковочные шпангоуты выполняют функцию соединения

с соседними отсеками, обеспечивая передачу продольной силы N в местах

стыка посредством шпилечно-болтовых соединений. Кроме этого шпангоут

воспринимает перерезывающую силу Q, которую необходимо учитывать при

проектировании шпангоута. Конструктивно соединения шпилечно-болтового

исполнения выполняются в вариантах представленных на рис. 11.

А

Рис.11

А

27

Обычно диаметр стыковочных элементов выбирают в пределах

10…12мм с мелким шагом из стали 30ХГСА или нержавеющей стали, но в

случаи значительных растягивающих усилий диаметр может быть увеличен

до 24 мм. Отверстия для болтов обычно выполняют с гарантированным

зазором 1 мм.

Для восприятия поперечной нагрузки

устанавливаются

штыри,

их

количество

и

Q, по стыку отсеков

диаметр

выбираются

в

зависимости от действующей нагрузки. Штыри устанавливаются в отверстия

с зазором не более 0,5 мм, чтобы обеспечить работу сечения штыря на срез.

Конструктивное исполнение установки штырей на шпангоуте представлено

на рис.12.

Рис.12

Так как площадь шпангоута была определена с учетом снижения

прочности в зоне сварки, то в других сечениях площадь оказывается,

завышенной, в этом случае рекомендуется облегчать шпангоут путем

выборки ненужного материала. Это достигается путем фрезерования окон

между штырями и элементами крепления отсеков (Рис.13). Выборка

выполняется специальными фрезами на карусельном станке.

28

А-А

стык

А

А

штырь

А

футорка

Рис.13

2.12. Конструкция мест вварки фланцев, штуцеров трубопроводов и

гермопроходников.

Кроме силовой оболочки в составе баков имеется большое число

элементов внутрибаковых систем и устройств, которые обеспечивают

заданное

функционирование

агрегата

в

целом.

Их

конструктивное

исполнение в основном определяется функциональными особенностями

систем, в состав которых они входят. К одному из разрядов таких элементов

можно отнести, ввариваемые в корпус фланцы и штуцера, через которые

осуществляется связь внутренних систем с наружными агрегатами изделия.

3035ММ

h

d

r0

MIN

R

3035ММ

dmin

r2

Рис. 14

В местах выреза в обечайке или днище возникают распределенные

краевые моменты. Для

подкрепить

места

обеспечения

вырезов

за

счет

прочности

необходимо

увеличения толщины листа в

29

этом месте. Определить величину упрочнения в приближенном виде можно

из следующих соображений.

Эффективная площадь окантовки (рис.14), т.е. та площадь, которую

необходимо

организовывать

дополнительно

вокруг

выреза,

должна

удовлетворять следующим условиям.

Fэф

d min =

r0 d min

p R

[s ] - вырез в цилиндре

p R

[s ] cos - вырез в конусе

p R

d min =

- вырез в сфере

2 [s ]

d min =

h (r1 -r0 )+(r2 -r0 )(d -dmin) r0 dmin

Обычно, для конструкций баков, ширина полос для размещения

приспособлений для сварки в местах ослаблений выполняется в пределах

3035мм (рис.14).

2.13. Конструкция люков-лазов.

Для

необходимо

проведения

работ

организовывать

по

монтажу

люки-лазы.

В

внутрибаковых

топливных

систем

емкостях

рекомендуется выполнять люк-лаз диаметром в свету 400...600 мм, как

правило, размер выбирается из условия максимального габарита агрегата

монтируемого внутри бака.

Различают три основных конструкции люка-лаза:

1.

с заварной крышкой (рис. 15; 16);

2.

с механическим стыком (шпилечно-болтовое соединение) (рис.17);

30

3.

в комбинированном исполнении (рис.18).

Люк-лаз выполняется в варианте с заварной крышкой в случае,

предъявления высоких требований по герметичности к конструкции бака.

Как правило, такая конструкция присуща для баллистических ракет и

изделий, в которых используются криогенные компоненты топлива.

Фланец

Крышка

ОКАНТОВКИ

Рис. 15

Основным недостатком является то, что крышка люка-лаза заранее

должна быть положена внутрь ёмкости.

Крышка

Фланец

Рис. 16

Конструкция люка-лаза, представленная на рис. 16 выполнена с

байонетным замком и позволяет повторную вварку в бак, такая конструкция

широко используется в настоящее время.

Крышка

Фланец

ОКАНТОВКИ

Проклад

ка

4

Рис. 17

Конструкция со съемной крышкой люка-лаза, предствленная на

рисунке 17 очень удобна, так как обеспечивает допуск к внутрибаковым

31

системам на всех этапах эксплуатации бака. К недостаткам можно отнести

наличие комплекта прокладок, так как после каждого вскрытия должна

производится замена на новую. Как правило, прокладки изготавливаются из

меди или алюминиевого сплава, при криогенных компонентах – из

фторопласта. Шпильки устанавливаются в окантовку по плотной резьбе на

клею с тем, чтобы они не выворачивались при отворачивании гаек, иначе

будет разрушено резьбовое отверстие. По центру сверления отверстия под

резьбу шпилек необходимо оставлять материал до 4 мм толщиной, чтобы не

образовывались течи через эти отверстия.

Гайки заворачиваются с помощью моментного ключа по специальной

схеме, с последовательной затяжкой диаметрально противоположных гаек.

Цель такой схемы в том, чтобы «не гнать волну» по окружности уплотнения

при обжиме. При использовании несамоконтрящихся гаек должна быть

выполнена контровка гаек, либо отгибными шайбами, либо контровочной

проволокой.

Кольцо

Крышка

Фланец

ОКАНТОВКИ

Рис. 18

Комбинированная конструкция люка-лаза наиболее удобная с точки

зрения обеспечения надежной герметичности и ремонтопригодности, но

имеет большую массу по сравнению с другими исполнениями. Допустимые

давления для приведенных конструкций находятся в диапазоне (35) 105 Па

[35 кГ/см2]

32

3. РАЗРАБОТКА СУХИХ ОТСЕКОВ

3.1. Требования, предъявляемые к конструкции сухих отсеков.

Ракеты-носители,

разгонные

блоки,

космические

аппараты

независимо от их конструктивной схемы в качестве обязательных частей

корпуса имеют сухие отсеки, которые условно можно разделить на три

группы, это переходные (промежуточные), приборные негерметичные и

хвостовые (двигательные) отсеки.

Переходные (промежуточные) отсеки соединяют в одно целое

корпуса ступеней РН, топливные баки, а также корпус последней ступени с

космической головной частью.

Приборные

негерметичные

отсеки

служат

для

размещения

аппаратуры систем пневмогидравлики, терморегулирования, управления,

телеметрии.

Хвостовые

двигателей

от

(двигательные)

воздействия

отсеки

внешних

предназначены

сил,

а

также

для

для

защиты

крепления

исполнительных органов системы управления и стабилизаторов ракеты.

Конструкция переходных, приборных и хвостовых отсеков должна

отвечать следующим основным требованиям:

1.

Минимальная масса отсека при требуемом запасе прочности,

достигается

применением

в

конструкции

тонкостенных

оболочек,

подкрепленных в продольном и поперечном направлениях силовым набором.

2.

Надежное восприятие и передача на другие отсеки всех

действующих сил и моментов, выполняется соответствующим выбором

силовой схемы отсека и подбором сечений элементов силового набора.

Устойчивость отсека повышается при применении мощных стыковочных

шпангоутов и частого продольного силового набора.

3.

Удобство в эксплуатации, заключающееся, в свободном доступе

к приборам и агрегатам, расположенным в отсеках, для их проверки,

33

регулировки или замены, осуществляется за счет введения в конструкцию

люков обслуживания.

4.

Пыле - влагонепроницаемость отсеков, обеспечивается за счет

введения специальных уплотнений и герметизации заклепочных и болтовых

швов.

3.2. Конструкция сухого отсека.

По форме сухие отсеки бывают цилиндрические или в виде

усеченного конуса, а по конструктивно - силовой схеме могут быть

выполнены по одному из трех вариантов:

- лонжеронному;

- обшивочному;

- стрингерному.

При высоких значениях сосредоточенных усилий, действующих на

отсек, в конструкцию вводятся мощные лонжероны, устанавливаемые с

большим шагом и, как правило, в местах приложения сил. К таким можно

отнести места крепления ракеты-носителя на стартовом столе, места

приложения сил от двигателя.

Обшивочные отсеки являются наиболее простыми в конструктивном

исполнении

и

их

несущая

способность

в

основном

определяется

устойчивостью. Такие отсеки находят применение для самой верхней

ступени ракет-носителей, где сжимающая нагрузка наименьшая при условии,

если отсек короткий.

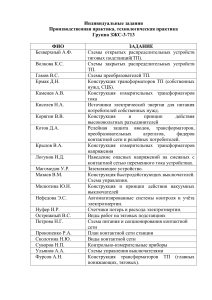

Наибольшее распространение получили стрингерные конструкции

(рис.19).

Стрингерный отсек в качестве основных элементов конструкции

включает в себя: 1 - обшивка; 2 - стрингер типовой; 3 – стрингер

обшивочный; 4 – шпангоут промежуточный; 5 – шпангоут стыковочный; 6 –

люк эксплуатационный.

34

Обшивка воспринимает как продольные сжимающие усилия, так и

поперечные сдвигающие усилия, а также внешнее избыточное давление.

Продольный

набор

(стрингеры)

воспринимает

в

основном

продольные сжимающие усилия и подкрепляет обшивку.

Поперечный набор (шпангоуты) воспринимает сосредоточенные

радиальные силы и давление, касательные силы и моменты, подкрепляет

обшивку стрингеры или лонжероны.

Обшивка выполняется из листов постоянной, или переменной

толщины (химфрезерованная).

6

5

1

А

А

4

2

6

5

А-А

1

2

3

Рис. 19

Стрингеры

делятся:

на

подкрепляющие

(типовые)

–

для

подкрепления обшивки; обшивочные – для формирования продольного

стыка

обшивок;

усиленные

–

для

восприятия

дополнительного

35

сосредоточенного усилия. Шпангоуты делятся: на стыковочные – для

стыковки со смежными отсеками; промежуточные, расположенные между

стыковочными

шпангоутами;

силовые,

на

которые

действуют

сосредоточенные или распределенные на небольшой длине значительные

усилия; опорные, служащие опорой на ложемент при транспортировке или

при других случаях наземной эксплуатации.

3.3. Основные расчетные соотношения при расчете конструкции

сухого отсека.

Независимо от силовой схемы, для сухих отсеков характерным

является сжатие осевой силой N, а также нагружение изгибающим моментом

M и перерезывающей силой Q (рис. 20).

N

M

M

N

Q

Q

R

R

Рис. 20

Определяющей нагрузкой является эквивалентная сила, которая

определяется по следующим формулам:

- для цилиндрического отсека

N экв = N ±

2M

R

- для конического отсека

N экв = N ±

2M

1

R cos

36

Исходной для расчета отсека является максимальная эквивалентная

сила, увеличением которой в f раз определяется расчетная эквивалентная

сила.

р

N экв

= fN экв

где f – коэффициент безопасности.

Зная условия нагружения можно перейти к определению параметров

конструкции

сухих

отсеков.

Допустимые

напряжения

гладкой

цилиндрической оболочки, нагруженной осевой сжимающей силой Npэкв,

определяются ее устойчивостью

s кр = k хл E

do

R

где dо – толщина оболочки; kхл – коэффициент устойчивости оболочки; Е –

модуль упругости; R – радиус оболочки

Расчетные напряжения в рассматриваемом случае будут равны

s

р

р

N экв

=

2p R d o

Для стрингерных, лонжеронных и гофрированных отсеков возможны

различные формы потери устойчивости:

общая потеря устойчивости;

местная потеря устойчивости обшивки

общая потеря устойчивости стрингера;

местная потеря устойчивости элементов стрингера.

Критические напряжения потери устойчивости обшивки можно

рассчитать по соотношению

37

s кро

do

do

p 2E

= k хл E + k

R

12(1 - m 2 ) t c

2

где k – коэффициент устойчивости пластины; m - коэффициент

Пуассона; tc – шаг разбивки стрингеров.

В предварительных проектировочных расчетах можно принять

kхл=0,1. Минимальное значение коэффициента k=4 соответствует шарнирно

опертой пластине. При k=4 и m=0,3 примет вид

d

d

s = 0,1 E o + 3,6 o

R

tc

2

о

кр

Критическое напряжение потери устойчивости изолированной сжатой

стойки в упругой области определяется по формуле:

s

общ

кр

p 2E

=с 2

l

где с – коэффициент, зависящий от характера закрепления концов

стрингера; l =

l

- гибкость стрингера; l – длина стрингера; r =

r

радиус инерции сечения стрингера; J

S

JS

FS

-

- момент инерции сечения

стрингера; FS - площадь поперечного сечения стнгера. В предварительных

проектировочных расчетах можно принять с=2.

Учитывая, что сжимающую силу вместе со стрингером воспринимает

обшивка (Рис.21), то момент инерции сечения профиля с присоединенной

обшивкой при проектных расчетах определяется по соотношению

J S = S J i + S Fi (xi - xТ )

2

i

i

38

Где Ji, Fi – соответственно моменты инерции и площади полок

профиля и обшивки; xi – расстояние до центров тяжести профиля и

обшивки; xт – положение центра тяжести сечения.

40d

d

Рис.21

Положение центра тяжести сечения определяется из условия

xТ FS = S Fi xi

i

Критические напряжения местной потери устойчивости элементов

стрингера s

М

кр i

определяются по соотношению

s крМ = k мi E

i

d ci

bi

2

где dс i и bi – соответственно толщина и ширина полки стрингера.

Коэффициент

kмi

определяется

формой

поперечного

сечения

стрингера, Для свободных полок kм =0,46, для стенок профиля можно

принять kм =3,6.

Под стенкой, надо понимать, пластину, упруго заделанную по обеим

боковым кромкам, под полкой – упруго заделанную пластину только по

одной боковой кромке (другая свободная) (рис.21).

Расчетное разрушающее напряжение сжатия для стрингерного отсека

определяется

р

N экв

s=

p D d + fc n

D -диаметр отсека;

39

d - толщина обшивки;

fc - площадь стрингера;

n - число стрингеров.

3.4. Алгоритм проведения расчета сухого стрингерного отсека.

Конструирование цилиндрического стрингерного отсека начинается с

расчета его на прочность.

1. Исходными данными для расчета являются: геометрические

параметры: диаметр и длина D, l; Nэкв эквивалентная сжимающая сила;

характеристики материала Е, sт, sв; d - толщина обшивки.

2. Определяем шаг стрингеров по следующей зависимости

tc = 1.9 d

E

s - 0.1 E

d

R

На практике при незначительных осевых нагрузках эта формула

вводит в некоторое заблуждение, так как tс доходит до 4050мм, поэтому

необходимо выбирать шаг в пределах 100200мм. В этом случае tc будет

ни что иное, как несущая способность продольного элемента, которая

будет состоять из несущей способности стрингера с присоединенной к

нему обшивкой d . На остальном участке между стрингерами обшивку

нужно проверить на общую и местную потерю устойчивости от действия

перерезывающей силы.

3. После определения шага находим число стрингеров n.

n

p D

tc

В случае, если число стрингеров получается не целой величиной, то

она округляется до ближайшего числа по математическим правилам. При

этом может уменьшиться прочность, но это можно учесть в увеличении

площади стрингера и толщины обшивки.

40

4. Затем определяем усилие, приходящееся на один стрингер

р

Nэкв

-p D d s

Pc =

n

При расчете по этой формуле может возникнуть ситуация, когда

усилие в стрингере окажется отрицательным, т.е. Nрэкв незначительна, а s

- предельно большая. В этом случае нужно либо изменить s , либо

толщину обшивки - d, также можно варьировать число стрингеров.

5. Площадь стрингера определяется отношением

fc =

Pc

s

Зная потребную площадь, выбираем конфигурацию стрингера (Рис.

22).

ПОЛКА

УГОЛКОВЫЕ

ПОЛКА

СТЕНКА

ЗЕТОВЫЕ

ТАВРОВЫЕ

СТЕНКА

СТЕНКА

ПОЛКА

ДВУТАВРОВЫЕ

ПОЛКА

П - ОБРАЗНЫЕ

Рис. 22

41

Геометрические размеры стрингера выбираются из каталога

прессованных профилей.

Критическое напряжение потери местной устойчивости для стрингера

определяем по формуле

p2

h

sкр = k

E

12 (1- m2 )

b

2

m=0,33; K0,46

Сравнив полученное значение s кр с s , при s кр s считаем, что

профиль стрингера выбран правильно. В противном случае при s кр s ,

необходимо увеличивать, либо толщину h, либо уменьшить b, либо

выбрать профиль другой конфигурации.

6.Следующим

этапом

проверяем

стрингер

на

общую

потерю

устойчивости. Для чего определяем положение центра тяжести стрингера с

присоединенной обшивкой (рис.23).

Y

H

B

H

B

d

X

TC

Рис. 23

Условно считаем, что на шаге Tс рассматриваемая обшивка плоская

а не криволинейная. За ось координаты X-X принимаем линию сопряжения

обшивки с полкой стрингера, тогда выражение для определения центра

тяжести записывается в следующем виде

42

yц.т. =

Fi yi

Fi

В этом выражении Fi - площадь i-х элементов; yi - расстояние от

центра тяжести элемента до оси Х-Х. Момент инерции этого сечения

относительно оси Х-Х определяется из выражения

Ix =

Ii +

Fi (yi - yц.т. )

2

Это сумма моментов инерции каждого элемента и перенос расстояния от

центра тяжести элемента до оси Х-Х

7. Определяем площадь стрингера с присоединенной обшивкой

f = fc + tc d

8. После чего гибкость продольного элемента на длине всего отсека

l =l

f

Ix

9. Критическое напряжение для стрингера с обшивкой вычисляется по

формуле

p2 E

s кр = c

l2 где C=2,0

Если при сравнении sкр с заданным s окажется, что sкрs, то обычно

длину отсека l «перебивают» пополам путем установки в конструкцию

промежуточного шпангоута.

43

Литература

1. Основы проектирования ЛА. (Транспортные системы) под ред. ч.к.

РАН Алифанова О.М./ М. «Машиностроение» 2005 г.

2. Лизин В.Т., Пяткин В.А. Проектирование тонкостенных конструкций

/ М. «Машиностроение» 2003 г.

3. Моссаковский В.И., Макаренко А.Г., Никитин П.И., Савин Ю.И.,

Спиридонов И.Н. Прочность ракетных конструкций / М. «Высшая

школа» 1990 г.

4. Грабин Б.В., Давыдов О.И., Жихарев В.И. и др. под ред. Мишина

В.П., Карраска В.К. Основы конструирования ракет-носителей,

космических аппаратов / М. «Машиностроение» 1991 г.

5. Березников В.В., Буров М.А., Зиберов В.К. и др. под ред. Синюкова

А.М., Морозова Н.И. Конструкция управляемых баллистических ракет

/ М. «Воениздат» 1969 г.