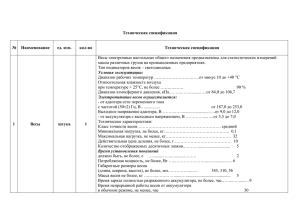

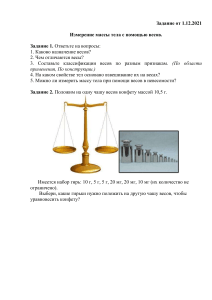

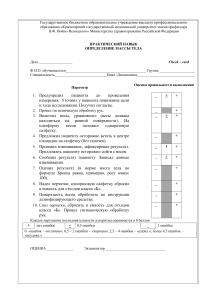

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Восточно-Сибирский государственный университет технологий и управления (ФГБОУ ВПО ВСГУТУ) Л.О. ОНХОНОВА ОБОРУДОВАНИЕ ТОРГОВЫХ ПРЕДПРИЯТИЙ Учебное пособие Улан-Удэ Издательство ВСГУТУ 2012 УДК 658.6:658.822 (075.8) ББК 65.422 я73 1 О – 596 Печатается по решению редакционно-издательского совета Восточно-Сибирского государственного университета технологий и управления. Рецензенты: Хамагаева И.С., д-р техн. наук, проф., зав.кафедрой «Технология молока и экспертиза продовольственных товаров»; Дугаров Ц.Б., канд. техн. наук, доц. кафедры «Пищевая и аграрная инженерия». Онхонова Л.О. О-596 Оборудование торговых предприятий: учеб. пособие. – Улан-Удэ: Изд-во ВСГУТУ, 2012. – 256 с. Учебное пособие разработано в соответствии с программой курса «Оборудование торговых предприятий» и предназначено для студентов дневного и заочного обучения специальности 080401 – «Товароведение и экспертиза товаров в сфере производства и обращения сельскохозяйственного сырья и продовольственных товаров». ББК 65.422 я73 © Онхонова Л.О., 2012 © ВСГУТУ, 2012 СОДЕРЖАНИЕ Введение……………………………………………………………. 5 Тема 1. Основы торговой техники. Кинематические и динамиче- 6 ские параметры машин, понятие о работоспособности……….. Тема 2. Оборудование торгового зала. Принцип устройства и ра- 2 боты основного технологического оборудования. Мебель для торговых залов и складских помещений……………………….. Тема 3. Весоизмерительное оборудование. Классификация торговых весов и принципы их устройства……………………………. Тема 4. Режущее и измельчительное оборудование. Машины для нарезки продуктов. Машины для измельчения продуктов......... Тема 5. Фасовочно-упаковочное оборудование……………….. Тема 6. Контрольно-кассовые машины…………………………. Тема 7. Торговые автоматы……………………………………… Тема 8. Торговое холодильное оборудование…………………. Тема 9. Подъемно-транспортное оборудование....................... Методические указания по выполнению лабораторных и практических работ……………………………………………………….. Практическая работа 1. Анализ использования площади торгового зала…………………………………………………………….. Лабораторная работа 2. Поверка настольных циферблатных весов РН-10Ц13………………………………………………………. Лабораторная работа 3. Изучение конструкции и принципа работы режущего и измельчительного оборудования………………. Лабораторная работа 4. Изучение конструкции и принципа работы контрольно-кассовых машин………………………………… Практическая работа 5. Изучение штриховых кодов…………… Лабораторная работа 6. Изучение конструкции и принципа работы торгового холодильного оборудования………………………. Лабораторная работа 7. Изучение конструкции и принципа работы грузоподъемного оборудования……………………………… Порядок представления и защиты выполненных лабораторных и практических работ……………………………………………… Мероприятия для самостоятельной работы студентов…………. Перечень контрольных мероприятий…………………………. Виды контроля, цели, критерии контроля……………………. Распределение бюджета времени, определенного учебным планом………………………………………………………………… Карта балльно-рейтинговой оценки всех видов работ……….. Лист самоконтроля студента……………………………………. Рекомендуемая литература……………………………………… 3 16 49 76 97 118 134 157 177 201 201 205 219 226 230 239 243 253 254 254 255 255 256 256 256 ВВЕДЕНИЕ Учебное пособие разработано в соответствии с учебными программами, стандартом высшего профессионального образования по специальности «Товароведение и экспертиза товаров в сфере производства и обращения сельскохозяйственного сырья и продовольственных товаров». Учебное пособие предназначено в качестве учебного материала по овладению теоретическими знаниями и практическим освоением методикой расчетов практических задач по основным темам учебного курса. 4 Учебной программой предусмотрено 15 ч лекций и 15 ч практических занятий. Приведенный теоретический материал по изучению принципа работы и конструкции машин, используемых на торговых предприятиях, а также темы практических работ соответствуют рабочей программе по курсу «Товароведение и экспертиза товаров в сфере производства и обращения сельскохозяйственного сырья и продовольственных товаров». В процессе освоения теоретическим материалом студенты овладеют знаниями по следующим темам: основам торговой техники, понятием о работоспособности машины; принципами устройства и работы торгового технологического оборудования, размещенного в торговых залах и складских помещениях и торгового инвентаря; весоизмерительным машинам (торговым стационарным и переносным, автомобильным и железнодорожным весам); машинам для нарезки и измельчению продовольственной продукции; фасовочно-упаковочным машинам; контрольнокассовым машинам; торговым автоматам для жидкостей, сыпучих материалов и твердой продукции; торговому холодильному оборудованию (торговым камерам, шкафам, витринам, ларям, прилавкам и т.д.); подъемно-транспортным машинам (тележкам ручным, электротележкам, электротягачам, электропогрузчикам, электроштабелерам, электроталям, устройствам разгрузочным передвижным, кранам-штабелерам стеллажным, лифтам грузовым, конвейерам ленточным, скребковым и т.д.); правилам эксплуатации торгового технологического оборудования, мероприятиям, направленным на охрану труда обслуживающего персонала. Тема 1. ВВЕДЕНИЕ. ОСНОВЫ ТОРГОВОЙ ТЕХНИКИ. КИНЕМАТИЧЕСКИЕ И ДИНАМИЧЕСКИЕ ПАРАМЕТРЫ МАШИН, ПОНЯТИЕ О РАБОТОСПОСОБНОСТИ Предметом дисциплины «Оборудование предприятий» является изучение технологических и конструктивных характеристик машин и механизмов, принципа их работы, степени механизации и автоматизации. Торговое оборудование подразделяется на следующие основные классы: 1) весоизмерительное; 2) режущее и измельчительное; 3) фасовочно-упаковочное; 4) оборудование для приготовления и продажи напитков; 5) контрольно-кассовые машины; 6) торгово-холодильное; 5 7) торговые автоматы дозирующие для продажи жидких товаров; 8) торговые автоматы для продажи штучных товаров; 9) подъемно-транспортное. Все эти классы представляют машины, полуавтоматы, автоматы. Машина – это устройство, выполняющее механические или иные движения для преобразования энергии, материалов и информации. Любая машина состоит из трех основных механизмов: двигательного, передаточного и исполнительного, а также механизмов управления, регулирования, защиты и блокировки. Механизм – это совокупность подвижно соединенных материальных тел или звеньев, совершающих определенные целесообразные движения под действием приложенных сил. В качестве двигательного механизма применяется электродвигатель с переменным или постоянным током. Электродвигатели различаются по конструктивному исполнению, роду тока, номинальному напряжению, частоте вращения и мощности. Электропривод оборудуется специальными пусковыми устройствами (пакетными выключателями, магнитными пускателями) и устройствами защиты от токов короткого замыкания и длительной токовой перегрузки (тепловыми реле). Типичный пример подключения электродвигателя технологической машины к электрической сети показан на рисунке 1.1. При подключении как трехфазного электродвигателя (рис.1.1 а), так и однофазного (рис.1.1 б) возбуждение обмоток электродвигателя происходит в результате замыкания группы контактов К1 магнитного пускателя. Это происходит при нажатии кнопки «Пуск» и при соответствующем подключении к сети катушки МП. Однако подключения не произойдет, если не будет замкнут нормально открытый контакт микропереключателя МК1, который обычно применяется для контроля за использованием защитных ограждений или загрузочных устройств. 6 Рисунок 1.1 – Принципиальная схема подключения электродвигателя технологической механической машины: а – трехфазное подключение; б – однофазное подключение; А,В,С – фазные провода; N – нулевой провод; МП – катушка магнитного пускателя; К1 – группа контактов магнитного пускателя; Тр – трансформатор; HL – сигнальная лампа; РВ – реле времени (таймер); РТ – релетермоограничитель; МК1 и МК2 – микропереключатели; 1F1 и 2F1 – тепловые реле защиты Продолжительность работы устанавливается с помощью реле времени (таймера) РВ. Если эти условия выполнены, то при нажатии кнопки «Пуск» двигатель включается и с помощью самоблокировочного контакта 1МП1 остается работающим до тех пор, пока не истечет установленное таймером время или управляющая цепь не будет разорвана нажатием кнопки «Стоп». В рабочем положении магнитного пускателя запитана линия подключения сигнальной лампы HL, которая гаснет при отключении. В некоторых машинах, для которых вероятны остановки при заклинивании рабочего органа, в управляющую цепь включают нормально закрытый контакт реле-термоограничители РТ. Этот контакт разрывает управляющую цепь и отключает электродвигатель при увеличении тока в его обмотках и, как следствие, повышении температуры корпуса электродвигателя, на котором закреплено реле или его датчик. Нормально закрытый контакт МК2 микропереключателя обычно используют для того, чтобы проконтролировать правильность размещения и крепления 7 съемной рабочей камеры. При неправильной установке контакт размыкается. Если в технологической машине используется коллекторный электрический двигатель переменного тока мощностью до 1,5 кВт, то для управления частотой вращения вала обычно применяется фазовый бесконтактный регулятор PR1500, рассчитанный на работу в стандартных условиях при напряжении 220 В и частоте тока 50 Гц. В качестве передаточного механизма применяют механизмы вращательного движения, реже механизмы поступательного движения. Основной характеристикой передаточного механизма служит передаточное число, равное отношению скорости вращения ведущего вала к скорости ведомого. Основные виды передач: зубчатые, ременные, цепные, фрикционные. К зубчатым относятся следующие передачи: цилиндрическая, коническая, планетарная, червячная. К ременным – плоскоременная, клиноременная. К цепным – втулочная, втулочно-роликовая, зубчатая, пластинчатая и др. К фрикционным – цилиндрическая, коническая. Особенностью зубчатых передач является зацепление двух зубчатых колес. По форме и расположению зубьев колеса подразделяются на прямозубые (рис. 1.2 а), косозубые (рис. 1.2 б) и шевронные (рис.1.2 в). Цилиндрическая (рис.1.2 а-г) и коническая (рис.1.2 д, е) передачи могут быть с внешним или с внутренним зацеплением колес. Для передачи вращательного движения между перекрещивающимися валами используют червячную (рис.1.2 ж) передачу. 8 Рисунок 1.2 – Зубчатые передачи: а – прямозубая с внешним зацеплением; б – косозубая с внешним зацеплением; в – шевронная с внешним зацеплением; г – прямозубая с внутренним зацеплением; д – коническая прямозубая; е – коническая косозубая; ж – червячная Планетарная (рис.1.3) передача может дать одно или два вращательных движения. В планетарной зубчатой передаче одно из зубчатых колес делают неподвижным. Ведомое колесо (сателлит) совершает двойное совмещенное движение, вращаясь вокруг своей оси и вокруг оси неподвижного колеса. Водило, роль которого выполняет специальный рычаг или диск, соединяет оси неподвижного колеса и сателлита. Червячная (рис. 1.2 ж) передача, применяемая для передачи вращательного движения между скрещивающимися валами, состоит из червяка и червячного колеса и бывает с однозаходной и многозаходной винтовой нарезкой зубьев. Эта передача компактна, обеспечивает бесшумность и плавность работы, существенно снижает скорость вращения ведомого вала. 9 Рисунок 1.3 – Планетарные передачи: а, в – с внутренним зацепление сателлита с неподвижным колесом; б, г – с внешним зацеплением сателлита с неподвижным колесом; 1 – подвижное колесо; 2 – сателлит; 3 – неподвижное колесо; 4 – водило Ременные – применяются для передачи вращательного движения между валами, значительно удаленными друг от друга. При этом валы могут быть параллельными с одинаковым и противоположным направлением вращения или скрещивающимися (рис.1.4). Ременная передача состоит из двух шкивов, закрепленных на ведущем и ведомом валах, и ремня, надетого на эти шкивы. Передача вращательного движения обеспечивается силой трения между ремнем и шкивами. По типу ремня передачи бывают плоскоременными (рис 1.4 а-г), клиноременные (рис.1.4 д) и круглоременные (рис.1.4 е). 10 Рисунок 1.4 – Ременные передачи: а-г – плоскоременные; д – клиноременная; е – круглоременная Плоские ремни изготавливают из кожи, прорезиненной или пропитанной специальным составом хлопчатобумажной ткани, клиновые – из прорезиненного корда. Шкив состоит из обода и ступицы, соединенных спицами или дисками. Натяжение ремня регулируется изменением расстояния между шкивами или установкой натяжного ролика. Ременные передачи просты в изготовлении, бесшумны в работе, имеют плавный ход, уменьшают опасность перегрузки двигателя (за счет пробуксовки ремня). Недостатки ременных передач: значительные габаритные размеры, а также большая нагрузка на валы и оси. Цепная (рис.1.5) применяется для передачи вращательного движения между параллельными, значительно удаленными друг от друга валами и состоит из двух звездочек, закрепленных на ведущем и ведомом валах, и шарнирной гибкой цепи, надетой на эти звездочки. При этом цепи бывают втулочно-роликовыми (рис. 1.5 б), зубчатыми (рис.1.5 в) и пластинчатыми. Цепная передача обеспечивает передачу движения одной цепью нескольких валов и позволяет передавать большую нагрузку. Недостатки цепной передачи состоят в сложности изготовления, обслуживания, шуме в процессе работы. 11 Рисунок 1.5 – Цепная передача: а – общий вид; б – втулочно-роликовая цепь: 1 – ролик; 2 – втулка; в – зубчатая цепь: 1 – двузубая пластина; 2 – направляющая пластина Фрикционные (рис.1.6) применяются для передачи движения между параллельными и пересекающимися валами и состоят из прижатых друг к другу цилиндрических (рис.1.6 а) или конических (рис.1.6 б) катков. От ведущего катка к ведомому движение передается под действием силы трения, возникающей в результате прижатия одного катка к другому. Цилиндрические катки используют для передачи движения между параллельными валами, а конические – между пересекающимися. Механизмы возвратно-поступательного движения. Для преобразования вращательного движения в возвратно-поступательное движение рабочего органа применяют кривошипно-шатунный и кривошипнокулисный механизмы. 12 Рисунок 1.6 – Фрикционные передачи: а – с цилиндрическими катками; б – с коническими катками; φ1 и φ2 – углы конусности шестерен Кривошипно-шатунный механизм (рис.1.7 а) состоит из кривошипа (коленчатого вала) 1, шатуна 2 и ползуна 3. При вращении кривошипа шатун передает движение ползуну, который совершает возвратнопоступательное движение. Рисунок 1.7 – Механизмы возвратно-поступательного движения: а – кривошипно-шатунный: 1 – кривошип (коленчатый вал); 2 – шатун; 3 – ползун; б – кривошипно-кулисный: 1 – кривошип; 2 – рамка; 3 – ролики; 4 – направляющая; 5 – рабочий вал; 6 – ползун (рабочий орган) Исполнительный механизм. В технологической машине исполнительный механизм выполняет непосредственно ту работу, для которой предназначена эта машина, и определяет ее класс. Поэтому, в отличие от передаточных механизмов, конструкция которых состоит из деталей и узлов общего назначения и не зависит от функции машины, исполнительный механизм включает детали и узлы специального назначения. Конструкция исполнительного механизма зависит от вида и свойств обрабатываемых продуктов и осуществляемой технологической операции. Исполнительный механизм состоит из рабочей камеры, рабочих органов, приводного вала, загрузочного и разгрузочного устройств и станины. В качестве рабочих органов используются ножи, сита, лопасти, шнеки, решетки, взбиватели и др. 13 Исполнительный механизм на примере приведенного рисунка 1.8 состоит из рабочей камеры 1, приводного вала 2, загрузочного устройства 3, рабочего органа 4, разгрузочного устройства 5 и станины 6. 3 сырье 4 2 5 1 продукт 6 Рисунок 1.8 – Принципиальная схема исполнительного механизма: 1 – рабочая камера; 2 – приводной вал; 3 – загрузочное устройство; 4 – рабочий орган; 5 – разгрузочное устройство; 6 – станина Загрузка сырья производится через загрузочное устройство 3, откуда оно попадает в рабочую камеру 1, где шнеком 4 проталкивается к разгрузочному устройству 5. Движение рабочим органам и обрабатываемому продукту сообщается непосредственно от приводного вала 2, который в свою очередь, это движение получает от двигательного и передаточных механизмов. Все элементы объединены в один механизм и укреплены на станине 6. Механизмы управления, регулирования, защиты и блокировки. Механизм управления осуществляет пуск и останов машины, а также контроль за ее работой. Механизм регулирования служит для настройки машины на заданный режим работы, а механизм защиты и блокировки предназначен для предотвращения неправильного включения машины и предупреждения производственного травматизма. 1.1. Основные технико-экономические характеристики торговотехнологического оборудования 14 Технико-технологические показатели можно оценивать по трем группам, как объект эксплуатации (1 группа), как объект производства (2 группа), как объект степени экономической целесообразности (3 группа). К первой группе относятся следующие показатели: производительность; мощность; коэффициент полезного действия; степень автоматизации; непрерывность технологического процесса; габаритные размеры; надежность и долговечность; удобство обслуживания и простота наладки; дизайн. Ко второй группе – масса оборудования; материалоемкость; стоимость (отпускная цена); трудоемкость; технологичность. К третьей группе – экономическая целесообразность; эффективность капитальных затрат. 1.2. Основные требования, предъявляемые к технологическим машинам На экономические показатели работы машины оказывают влияние выбор электродвигателя, передаточного механизма, вспомогательных элементов, от которых зависят ее работоспособность, масса, энергоемкость и др. Работоспособность – это состояние машины, при котором она способна выполнять заданные функции в пределах параметров, установленных требованиями технологического процесса или нормативнотехнической документацией. Любое частичное или полное нарушение работоспособности принято называть отказом машины. Поломка рабочих органов – это частичная, а поломка рабочего вала и передаточного механизма – полная потеря работоспособности. Одним из показателей работоспособности является надежность. Под надежностью понимается свойство машины выполнять определенные функции, сохраняя при этом эксплуатационные показатели в заданных пределах в течение требуемого периода времени. Надежность машины обусловливается ее безотказностью и ремонтопригодностью. Безотказность работы характеризуется интенсивностью отказов, то есть отношением среднего числа машин, отказавших в единицу времени, к числу машин, безотказно работающих в данный период времени. Долговечность – это свойство машины сохранять работоспособность в течение длительного периода эксплуатации с необходимыми перерывами для технического обслуживания и ремонта. Показателем долговеч- 15 ности может быть срок службы машины или коэффициент долговечности. Тема 2. ОБОРУДОВАНИЕ ТОРГОВЫХ ЗАЛОВ. ОБОРУДОВАНИЕ СКЛАДСКИХ ПОМЕЩЕНИЙ Основным видом оборудования торговых залов является мебель. К ней относят горки, вешала, тару-оборудование, прилавки, витрины, стеллажи и другие изделия, необходимые для выполнения основных торговых операций: приема, хранения, подготовки товаров к продаже и их продажи. Правильно подобранный набор мебели позволяет рационально организовать торгово -технологический процесс, механизировать тяжелые и трудоемкие операции, расширить ассортимент товаров, максимально использовать площадь и объем торговых и складских помещений, сократить товарные потери, внедрить прогрессивные формы продажи, повысить уровень торгового обслуживания, производительность труда работников торговли, эффективность работы торговых предприятий, а также улучшить эстетическое оформление торговых помещений. В настоящее время ассортимент мебели постоянно расширяется и обновляется, увеличивается количество сборно-разборной мебели из унифицированных деталей и узлов, мебель производится из качественных современных недорогих материалов. К мебели предъявляются технико-эксплуатационные, эргономические, экономические, эстетические и санитарно-гигиенические требования. Технико-экономические требования определяют практическую пригодность мебели к эксплуатации, удобства пользования ею. К важнейшим технико-эксплуатационным требованиям относятся: прочность, устойчивость, разборность, подвижность, достаточная вместимость, соответствие товарному ассортименту, форме продажи товаров и т.д. Эргономические требования определяют соответствие размеров мебели (длины, ширины, высоты) и ее деталей среднему росту и пропорциям тела человека. Эргономические требования учитывают при создании всех типов мебели. 16 Экономические требования сводятся к созданию недорогой мебели. Поэтому мебель изготавливают простой и облегченной конструкции, из недорогих материалов. Эстетические требования характеризуют роль мебели в улучшении показа товаров и украшении помещений торгового предприятия. Красивый внешний вид мебели придают простота формы, изящество и четкость линий, пропорциональность размеров, отказ от излишних украшений, рациональное использование современных материалов и высокое качество декоративной отделки спокойных, нейтральных тонов или тонов, контрастных цвету товаров, для лучшего выделения их основных свойств. Санитарно-гигиенические требования предусматривают стойкость мебели к химическим и механическим воздействиям, легкость ухода за ней. Мебель изготовляют с гладкой, ровной поверхностью, без лишних углублений, зазоров и выступов. Организация промышленного производства мебели для торговых предприятий возможна при условии ее типизации, унификации и стандартизации. Типизация – это отбор наиболее совершенных, отвечающих современным требованиям типов мебели. Изделия, отнесенные к одному типу, сходны по своему назначению, форме и отличаются размерами и конструктивно-художественными особенностями, например, пристенные горки, кассовые кабины и др. На отобранные типы мебели разрабатывают типовые проекты. Типизация позволяет свести многообразие конструкций к небольшому числу рациональных, подлежащих массовому распространению типов мебели. Унификация – это набор одинаковых по размерам, форме и конструкции взаимозаменяемых деталей, которыми могут заменяться выбракованные детали. Например, в пристенной горке необходимо заменить полку, кронштейн или ящик. Унификация мебели тесно связана с модульной системой размеров. По этой системе размеры мебели устанавливают кратными условной единице измерения – модулю М, равному 100 мм. Допускается также применение производных основного модуля – 0,25М (25 мм), 0,5М (50 мм) и др. Типизация и унификация завершаются стандартизацией наиболее совершенных, оправдавших себя на практике типов мебели. Стандартизация – это разработка обязательных требований к типам, размерам, материалам, конструкции и качеству изготовления мебели. Эти требования излагаются в государственных стандартах, обяза- 17 тельных к применению во всех отраслях народного хозяйства и на всей территории страны. Утвержденным государственным стандартам присваивают обозначения, состоящие из индекса (ГОСТ), регистрационного номера и двух последних цифр года утверждения или пересмотра. К действующим государственным стандартам относятся: ГОСТ 183 10.185÷ГОСТ 18310.4-85 «Мебель для предприятий торговли. Типы и функциональные размеры»; ГОСТ 26756-85 «Мебель для предприятий торговли. Общие технические условия»; ГОСТ 24831-81 «Тараоборудование. Типы, основные параметры и размеры» и др. Некоторые типы мебели, на которые стандарты не утверждены, выпускают по техническим условиям (ТУ). 2.1. Классификация мебели для предприятий торговли Мебель, применяемую на торговых предприятиях, подразделяют по следующим признакам: – по месту использования – для торговых помещений, помещений для приемки, хранения и подготовки товаров к продаже магазинов, для мелкорозничной сети, для торговых складов; – по функциональному назначению – для показа товаров (витрины, стенды), для выкладки и продажи товаров (горки, вешала, прилавки), для выкладки, транспортирования, временного хранения и продажи товаров (тара-оборудование), для расчетов с покупателями (кассовые кабины), для хранения товаров (стеллажи, подтоварники), для проверки качества и подготовки товаров к продаже (столы для бракеража товаров, фасования товаров), для оказания дополнительных услуг покупателям (столы для упаковывания товаров, прилавки для отборочных корзин и сумок покупателей, тумбочки для контрольных весов) и др.; – по товарному профилю – специализированная и универсальная. Специализированная мебель приспособлена для определенной группы или вида товаров (горки для хлебобулочных изделий, горки для тканей). Универсальная мебель пригодна для разных групп товаров; – по способу установки – пристенная (устанавливается возле стен), островная (устанавливается в центре помещения), настенная и встроенная. Последние два типа мебели применяются редко; – по материалу изготовления – деревянная, металлическая, комбинированная, с использованием дерева, металла, стекла, пластмасс и других материалов. Металлические детали мебели изготовляют из труб круглого и прямоугольного сечений, прутка, проволоки, угловой стали, 18 тонколистовой стали, алюминия. Для отделки их поверхностей применяют цинковые, эмалевые и другие покрытия. На деревянные детали расходуют пиломатериалы, столярные, древесно-стружечные и древесноволокнистые плиты, фанеру; – по конструкции – неразборная, сборно-разборная, складная, разборно-складная и секционная. Неразборная мебель состоит из деталей, связанных между собой неразъемными соединениями. Детали сборноразборной мебели соединяют с помощью болтов, винтов, скоб, крючков и других разъемных соединений. Складная и разборно-складная мебель имеет детали с шарнирными соединениями, которые позволяют складывать их, уменьшая тем самым размеры мебели и занимаемый ею объем. Секционная мебель состоит из отдельных секций. Секция представляет собой готовое изделие, оснащенное необходимыми деталями: полками, ящиками, кронштейнами и др.; – по комплектности – штучные изделия и наборы мебели. Набор представляет собой группу различных по своему функциональному назначению изделий с одинаковым конструктивно-художественным оформлением. В набор включают определенное количество разнотипной мебели, необходимой для рациональной организации продажи товаров в магазине; – по характеру производства – экспериментальная, серийная и массовая. Экспериментальную мебель изготовляют в небольшом количестве для выявления достоинств, недостатков и потребности в ней торговых предприятий. Серийную выпускают более или менее крупными партиями (сериями) по результатам изготовления и испытания экспериментальных образцов. Массовую мебель изготовляют в большом количестве в течение длительного времени без изменения конструкции. 2.2. Мебель для торговых помещений В торговом зале – основном торговом помещении магазина – применяют горки, кассеты, подшкафники, шкафы, витрины, прилавки, кассовые кабины, тару-оборудование и т.д. Горки. Пристенные и островные горки (рис.2.1 - 2.3) предназначены для выкладки и продажи товаров. По товарному профилю их подразделяют на универсальные и специализированные. Конструкция горок – сборно-разборная. Они состоят из опорных стоек, соединительных стяжек, щитов, декоративных стенок и приспособлений для выкладки товаров. Опорные стойки изготовляют из труб прямоугольного, круглого се- 19 чений или гнутого профиля с перфорацией, позволяющей регулировать высоту установки полок, корзин и других приспособлений. Стойки соединяют между собой стяжками. С боковых сторон горки закрывают декоративными стенками. Для устойчивой установки горки на полу стойки снабжены регулируемыми по высоте опорами (ножками). Рисунок 2.1 – Горки пристенные и островные: а – горка пристенная универсальная; б – горка пристенная для парфюмерии; в – горка пристенная для парфюмерии, галантереи, канцелярских и других товаров; г – горка пристенная для одежды; д – горка для обуви; е – горка островная для головных уборов; ж – схема сборки островной горки: 1 – регулируемая опора; 2 – стойка перфорированная; 3 – подшкафник; 4 – задняя стенка; 5 – полка; 6 – кронштейн для полки; 7 – штанга соединительная (стяжка) Щиты из столярной, древесно-стружечной, древесно-волокнистой плиты или фанеры с декоративным покрытием образуют задние стенки горок, а также полки. Полки могут изготовляться и из листового материала с перфорацией и без них, или могут быть решетчатыми проволочными для выкладки обуви, тканей. Некоторые модели горок имеют щиты с перфорацией. На передней кромке полки укрепляют ценникодержатель. 20 Рисунок 2.2 – Горка островная универсальная 21 Рисунок 2.3 – Горки пристенные Размеры пристенных горок (в мм): длина – 900-1300, ширина – 300800, высота – 2000 и 2200. Островные горки отличаются от пристенных по высоте и ширине. Их высота (в мм): 1200, 1400, 1600 и 1800. В качестве приспособлений для выкладки товаров используют полки, кассеты, корзины, навесные витрины, штанги, специализированные кронштейны и др. Кроме того, горки оснащают ценникодержателями, зеркалами, рекламными панелями, светильниками. Полки закрепляют на опорных стойках с помощью кронштейнов, крючки которых входят в перфорацию стоек. Кассеты представляют собой емкости с ячейками для выкладки кондитерских изделий, галантереи, парфюмерии, школьно-письменных, канцелярских и других малогабаритных товаров. Кассеты могут быть наполочными, установленными на полки, и навесными, закрепленными с помощью кронштейнов на опорных стойках. Решетчатые (проволочные) 22 корзины применяют для выкладки плодов, овощей и других товаров. Корзины устанавливают на полки или навешивают на опорные стойки. Навесные стеклянные витрины закрепляют в верхней части горок для показа товаров. Подшкафники представляют собой короба, изготовленные из древесно-стружечных плит с декоративным покрытием. Их устанавливают в нижней части горки для хранения запасов товаров. Подшкафники имеют выдвижные ящики, полки, закрываемые раздвижными или распашными дверками. Шкафы служат для выкладки и продажи хлебобулочных, кондитерских и других продовольственных товаров. Их конструкция сборноразборная. Шкафы для хлебобулочных изделий (рис. 2.4) состоят из опорных стоек, изготовленных из трубы прямоугольного сечения, деревянных (из древесно-стружечной плиты) или металлических боковых стенок, крышки и дна. Шкаф комплектуют восемью наклонными полками для продажи хлеба и шестью полками, расположенными в нижней закрытой части шкафа, для хранения рабочего запаса. Для уменьшения усушки хлеба предусмотрены щитки из оргстекла со стороны торгового зала и дверки со стороны подсобного помещения. С лицевой стороны шкафа устроены полки для сумок покупателей и вилок для опробования качества хлеба. Шкаф для кондитерских изделий имеет несколько полок с кассетами для выкладки товаров и подшкафник, закрытый раздвижными дверками. Размеры шкафов (в мм): длина – 1200, 1600; ширина – 450, 800; высота – 1750. Витрины используют для внутримагазинного показа товаров. Конструкция их сборно-разборная. Витрины состоят из опорных стоек, верхнего и нижнего щитов из древесно-стружечной плиты, стеклянных стенок, раздвижных дверок и полок. Различают витрины пристенные и островные. У пристенных витрин задняя стенка выполнена из древесностружечной и древесно-волокнистой плиты. Размеры витрин (в мм): длина – 900, ширина – 600, высота – 1400. 23 Рисунок 2.4 – Шкафы хлебные На рисунках 2.5 – 2.7 приведены островные витрины современных конструкций. Современные витрины выполнены из легких доступных материалов, они отличаются своим внешним видом. Удобство обслуживания и широкий выбор товаров – основное достоинство современных витрин. Доступ покупателей к выставленным продуктам максимальный. 24 Рисунок 2.5. Холодильная витрина (бонет) Рисунок 2.6 – Холодильная витрина (горка) 25 Рисунок 2.7 – Холодильная витрина с температурным режимом Т = +1 ÷ +10ºС Прилавки (рис. 2.8) предназначены для выкладки и продажи товаров. 26 По устройству и назначению их делят на обыкновенные, прилавкивитрины, прилавки для крупногабаритных товаров, прилавки для выписки чеков, прилавки для хранения корзин и сумок покупателей. Прилавки обыкновенные имеют сборно-разборную конструкцию. Они состоят из опорных стоек, изготовленных из трубы прямоугольного сечения, стенок, дна и крышки из древесно-стружечной плиты с декоративным покрытием. Рисунок 2.8 – Прилавки: 1 – прилавок обыкновенный; витрина; 3 – тумбочка продавца-консультанта 2 – прилавок- С лицевой стороны прилавка устроена полка для сумок покупателей, со стороны продавца – полки, закрытые раздвижными дверками, выдвижные ящики для хранения рабочего запаса товаров. На прилавках устанавливают весы, выкладывают товары, инвентарь. Размеры прилавка (в мм): длина – 900-1500, ширина – 600-1200, высота – 700, 900. Прилавки-витрины имеют встроенную в верхнюю часть стеклянную витрину. Их применяют в магазинах, использующих традиционную форму продажи, для показа и продажи бакалейных, кондитерских изделий. На рисунке 2.9 приведены модели прилавков-витрин, изготовленные с применением современных прозрачных материалов. 27 Рисунок 2.9 – Прилавки и прилавки-витрины, изготовленные из современных материалов Современные прилавки-витрины имеют сборно-разборную конструкцию. Они состоят из опорных стоек, изготовленных из трубы прямоугольного сечения, стенок, дна и крышки из древесно-стружечной плиты с декоративным покрытием. В некоторых моделях с лицевой стороны прилавка устроена полка для сумок покупателей, со стороны продавца – полки, закрытые раздвижными дверками, выдвижные ящики для хранения рабочего запаса товаров. Имеют встроенную в верхнюю часть стеклянную витрину. Их применяют в магазинах, использующих традиционную форму продажи, для показа и продажи бакалейных, кондитерских изделий. Кассы в магазинах могут устанавливаться на прилавок (рис. 2.10), который может быть изготовлен в том числе из стекла. Кассовый прилавок, в отличие от обычного, необходимо оборудовать специальными технологическими отверстиями для подвода электропитания к кассовому аппарату. 28 Рисунок 2.10 – Прилавки под кассу Прилавки для выписки чеков (тумбочки) (рис. 2.11) имеют выдвижной ящик для хранения документов, печатей. Размеры прилавка (в мм): длина – 600, ширина – 450, высота – 700, 900. Рисунок 2.11 – Прилавок для выписки чеков Кассовые кабины предназначены для расчетов с покупателями. Различают кассовые кабины для магазинов самообслуживания и для магазинов, применяющих традиционную форму продажи, немеханизированные и механизированные, оснащенные средствами механизации труда кассира (ленточными конвейерами, механизмами выдачи сдачи и др.). В 29 магазинах самообслуживания применяют кассовые кабины преимущественно немеханизированные с левосторонним обслуживанием покупателей (рис. 2.12.). Кабины имеют неразборную и сборно-разборную конструкции. К основным деталям кабины относятся: основание на опорных стойках, стенки, стол для контрольно-кассовой машины с выдвижными ящиками для денег и полкой для принадлежностей и кассовой ленты, полка для расчетов с покупателями и кронштейн со светильником и рекламным указателем. Рисунок 2.12 – Кассовые кабины: 1 – кабина контролера-кассира; бина контролера – кассира трансформируемая 2 – ка- Деревянные детали кабины выполнены из древесно-стружечной плиты с декоративным покрытием. Пол кабины покрывают линолеумом. Задняя и боковые стенки могут иметь заградительные щитки из оргстекла и других материалов. В одной из стенок предусмотрена распашная дверка. Кабина имеет стул для контролера-кассира. Размеры кабины (в мм): 30 длина – 1400, ширина – 1000, высота (без светильника и рекламного указателя) – 800. Полка для расчетов с покупателем имеет ширину 300 мм. В некоторых моделях кассовых кабин предусмотрена возможность увеличения их длины и ширины с одновременным удлинением полки для расчетов с покупателями. Их размеры (в мм): длина – 1400-2130, ширина – 1000-1150, высота (без светильника) – 1200. Тара-оборудование предназначена для укладки продовольственных и непродовольственных товаров, их транспортирования со складов поставщиков в торговую сеть, временного хранения и продажи по форме самообслуживания. Тару-оборудование выпускают трех типов (рис. 2.13, 2.14): ТОС – с основанием на опорах в виде стоек; ТОК – с основанием на колесных опорах и ТОСК – с основанием на стоечных и колесных опорах. Конструкция тары-оборудования может быть неразборной, сборноразборной, складной и разборно-складной. К ос-новным деталям тарыоборудования относятся: основание, стенки, крышка, дверки и приспособления для выкладки товаров. Основание выполнено на четырех стойках, четырех колесах (в том числе двух поворотных) и стоечно-колесных опорах. Стенки имеют раму из трубы прямоугольного или круглого сечения с ограждением из проволочной решетки или металлического листа. Крышки изготовляют съемными, решетчатыми и из листового материала, дверки – распашными и откидными. В качестве приспособлений для выкладки товаров служат решетчатые полки и полки из листовых материалов, лотки, кассеты (проволочные и пластмассовые), штанги и др. Их выбор зависит от особенностей товаров. Полки и решетчатые кассеты удобны для фасованных бакалейных, кондитерских, плодоовощных, хозяйственных, химико-москательных и других товаров; лотки – для хлеба и хлебобулочных изделий, пластмассовые кассеты – для мяса, 31 Рисунок 2.13 – Тара-оборудование: 1 – Я1-ФТТ; 2 – Я1-ОТА; ТОС-16 3– Рисунок 2.14 – Тара-оборудование: 4 – ТОК 2-1350; ТОС 2-1350 6– 5 – ШПХ-10; птицы, молочно-жировых товаров, штанги – для одежды на плечиках и т.д. Грузоподъемность тары-оборудования – до 300 кг. 32 Каждый из указанных типов тары-оборудования выпускается нескольких моделей. Модель – это образец определенного типа мебели в конкретном конструктивно-художественном исполнении. Модель, на основе которой конструируют другие модели, называют базовой. К базовым моделям тары-оборудования относятся ТОС – 1350, ТОС – 16 и ТОК – 16 – для бакалейных и других продовольственных товаров, Ш10-ВКГ – для безалкогольных напитков и пива в бутылках, Я1-ОТА – для молочных товаров, Я1-ФТТ –для гастрономических товаров, ШПХ-10 – для хлеба и хлебобулочных изделий. Тара-оборудование ТОС 2-1350 предназначена для фасованных бакалейных товаров. Она имеет цельнометаллическую сборно-разборную конструкцию и состоит из основания на опорах в виде стоек, решетчатых стенок, крышки, двух складных дверок, дна и двух складных полок из стального листа. Ее конструкция обеспечивает ручную и автоматическую укладку товаров с помощью автоматов-укладчиков. Грузоподъемность ТОС 2-1350 – 300 кг, размеры (в мм): длина – 840, ширина – 620, высота – 1350. Тара-оборудование ТОС-16 предназначена для различных продовольственных и непродовольственных товаров, уложенных в кассеты. Конструкция – цельнометаллическая, сборно-разборная, состоит из основания с опорами в виде стоек, боковых решетчатых стенок и крышки. Передние и задние проемы закрывают съемными решетчатыми стенками. Кассеты проволочные решетчатые, используемые для продовольственных и непродовольственных товаров, с двух торцовых сторон имеют дверки. Дверки открывают для отбора товаров покупателями. В пластмассовые кассеты укладывают мясо, птицу, молочно-жировые товары. Кассеты устанавливают в две стопы и закрепляют на основании и крышке. В результате образуется жесткий пакет. Грузоподъемность ТОС16 – 300 кг. Размеры (в мм): длина – 840, ширина –620, высота –1350. В комплект входит 6 проволочных или 16 пластмассовых кассет. Тара-оборудование Ш10-ВКГ предназначена для безалкогольных напитков и пива в бутылках вместимостью 0,5 л. Конструкция цельнометаллическая неразборная, состоит из основания на опорах в виде стоек, решетчатых стенок и крышки. Боковые стенки – волнообразные, что обеспечивает надежное закрепление бутылок при их укладке и устойчивое положение при транспортировании и хранении. Бутылки укладывают вручную или с помощью автоматов-укладчиков. В загруженном виде тару-оборудование устанавливают в штабеля в два-три яруса. Вместимость – 240 бутылок. Размеры (в мм): длина – 840, ширина – 590, высота – 900. 33 Тара-оборудование ТОК 2-1350 служит для бакалейных, плодоовощных, хозяйственных и других товаров. Конструкция цельнометаллическая, сборно-разборная, состоит из основания на четырех колесах, решетчатых стенок, крышки, двух складных дверок и двух полок. Товары укладывают вручную или с помощью автомата-укладчика. Грузоподъемность – 300 кг. Размеры (в мм): длина – 830, ширина – 620, высота – 1350. Тара-оборудование Я1-ОТА предназначена для молочных товаров в бутылках и пакетах. Конструкция цельнометаллическая, разборноскладная, состоит из основания на четырех колесах, решетчатых шарнирно соединенных стенок, распашной дверки и четырех складывающихся полок. Каждая полка состоит из трех сочленений. Пустую полку складывают полностью, при этом открывается доступ к товарам на нижележащей полке. Складывающиеся полки и шарнирно закрепленные стенки позволяют легко разбирать порожнюю тару-оборудование и складывать ее в развернутом виде в штабеля для возвратного транспортирования на склад поставщика. Товары укладывают вручную или с помощью автомата-укладчика. Грузоподъемность – 170 кг. Размеры (в мм): длина – 645, ширина – 430, высота – 1200. Тара-оборудование Я1-ФТТ предназначена для гастрономии, мясных полуфабрикатов и молочно-жировых товаров. Конструкция цельнометаллическая, разборно-складная, состоит из основания на четырех колесах, решетчатых стенок, крышки, двух распашных дверок и пяти складывающихся полок. Стенки, крышка, дно и дверки соединены между собой шарнирно, что позволяет ее хранить и транспортировать в разобранном виде. Для повышения жесткости конструкции в собранном виде предусмотрено закрепление дна и полок защелками. Полки устанавливают на любом расстоянии одна от другой, кратном 90 мм. Товары укладывают вручную или с помощью автомата-укладчика. Грузоподъемность Я1-ФТТ – 275 кг. Размеры (в мм): длина – 840, ширина – 620, высота – 1600. Тара-оборудование ШПХ-10 предназначена для хлеба и хлебобулочных изделий, уложенных на стандартные лотки. Состоит из основания на четырех поворотных колесах, двух боковых стенок и крышки, облицованных листовой сталью. В стенках отбортованы направляющие для установки 16 стандартных лотков. Передний и задний проемы закрывают шторами из винилкожи. В торговом зале шторы укладывают на крышку шкафа. Для передвижения шкафа предусмотрены две рукоятки. Грузо- 34 подъемность ШПХ-10 – 300 кг. Размеры (в мм): длина – 940, ширина – 840, высота – 1780. Тару-оборудование применяют для организации прогрессивной технологии товаропередвижения от поставщиков в торговую сеть. На складе поставщика ее загружают фасованными товарами вручную или автоматически, транспортируют в магазин на специализированном автотранспорте, разгружают с помощью подъемно-транспортного оборудования и доставляют в торговый зал самообслуживания. Порожнюю тару-оборудование возвращают на склад поставщика для вторичной загрузки. Применение тары-оборудования позволяет ускорить доставку товаров в магазины, рациональнее использовать автотранспорт и торговую площадь, сократить товарные потери, численность работников, занятых погрузочно-разгрузочными работами в промышленности и торговле, потребность в транспортной таре и торговой мебели и соответственно расходы на их приобретение, облегчить труд персонала и создать необходимые удобства для покупателей. 2.3. Мебель помещений для приемки, хранения и подготовки товаров к продаже магазинов и торговых складов Помещения магазинов для приемки, хранения и подготовки товаров к продаже и торговые склады оснащают стеллажами, вешалами, подтоварниками, поддонами, столами и др. (рис. 2.15). 35 Рисунок 2.15 – Мебель помещений для приемки, хранения и подготовки товаров к продаже магазинов и складов: 1 – подтоварник; 2 – поддон плоский; 3 – поддон ящичный; 4 – поддон стоечный; 5 – стеллаж для магазина; 6 – стеллаж для торгового склада; 7 – стол для проверки качества товаров Стеллажи (рис. 2.16) служат для хранения распакованных и упакованных штучных товаров, а также товаров, уложенных на поддоны. Различают стеллажи передвижные и стационарные, неразборные и сборноразборные, полочные и клеточные. На клеточных стеллажах полки разделены на клетки вертикальными перегородками. В клетках хранят товары по видам, сортам, размерам и другим признакам. К основным деталям стеллажей относятся опорные стойки из труб круглого, прямоугольного сечений и угловой стали, соединительные стяжки и полки из древесностружечной плиты, досок, листовой стали, металлической решетки. Отдельные секции стеллажей собирают в линии любой длины. Размеры секции стеллажа, применяемого в помещении магазина (в мм): длина – 1100, шири-на – 850, высота – 2000. Размеры секции стеллажа, применяемого на торговых складах (в мм): длина – 1300, ширина – 900, высота – 4500. Товары в таре или на поддонах укладывают на полки этих стеллажей с помощью подъемнотранспортного оборудования. 36 Рисунок 2.16 – Стеллажи для продовольственных товаров современной конструкции Подтоварники служат для хранения товаров в ящиках, коробках, мешках, кипах и бочках. Их конструкция неразборная. Состоят они из опорных стоек, деревянной или металлической крышки (площадки) с решетчатой или сплошной поверхностью. Размеры подтоварников (в мм): длина –1000, 1500, ширина – 500, 800, высота – до 280. Поддоны применяют для хранения товаров, их перемещения на складах и транспортирования автомобильным и другими видами транспорта. Товары, уложенные на поддон, образуют пакет, удобный для погрузочно-разгрузочных работ, выполняемых с помощью электропогрузчиков и другого подъемно-транспортного оборудования. По устройству поддоны делят на плоские, стоечные и ящичные. Плоские поддоны изготовляют с одним и двумя настилами. Однонастильный поддон имеет сплошной или решетчатый настил с опорными стойками. Настил образует площадку для укладки товаров. Двухнастильный поддон состоит из верхнего и нижнего настилов и находящихся между ними промежуточных опор. Между опорами оставлены проемы для ввода вилочного захвата электропогрузчика. Поддоны изготовляют неразборной и сборно-разборной конструкции преимущественно из дерева и металла. Плоские поддоны имеют размеры в плане (в мм): 800х1200, 1000х1200, 1200х1600 и 1200х1800. Наиболее 37 распространены поддоны размером 800х1200 мм. На них укладывают товары в ящиках, мешках и другой транспортной таре. Плоские поддоны с товарами устанавливают на полки стеллажей или в штабеля в три-пять ярусов. Стоечные поддоны снабжены съемными или несъемными стойками, расположенными над плоскостью верхнего настила. Ящичные поддоны имеют надстройки из стенок (разборных или складных) с крышкой или без крышки. В стоечные и ящичные поддоны укладывают хрупкие товары или товары в мягкой таре (картонных коробках, бумажных пачках и т.п.). Высота согласно нормам складирования продовольственных товаров не менее 15 см от уровня пола. С помощью поддона не только складируется товар в подсобных помещениях, но и производится демонстрация товара со свободным доступом для выбора покупателями. На рисунке 2.17 приведена укладка товара на плоском поддоне, размещаемом в торговом зале. Столы для проверки качества товаров (обуви, готового платья, трикотажа и др.) снабжены крышкой, покрытой нержавеющей сталью или бумажным слоистым пластиком, и несколькими выдвижными ящиками для документации и инвентаря. Над столом закрепляют светильник. Стол для проверки качества тканей покрывают линолеумом. В крышке стола устанавливают окно с подсветом. Рисунок 2.17 – Укладка товара на плоском поддоне 38 С одной стороны стола подсоединяют узел размотки, а с другой – узел намотки тканей. Каждый из узлов представляет собой веретено, вращающееся с помощью электропривода, кнопок и педали. Веретено вставляют в рулон ткани и устанавливают в узел размотки. Нажатием кнопки отматывают часть ткани. Конец протягивают по столу и заправляют в веретено намотки. Периодическим включением педали перематывают ткань, одновременно проверяя ее качество. По окончании намотки рулон ткани снимают с узла намотки. Столы для фасования продовольственных товаров в подсобных помещениях магазинов имеют крышку с вырезом для установки настольных весов. Дно выреза решетчатое. Просыпавшийся при фасовке товар через решетку попадает в ящик. 2.4. Торговый инвентарь Торговый инвентарь – это различные инструменты, приборы, приспособления, устройства, применяемые в торгово-технологическом процессе предприятия. Правильно подобранный для каждой технологической операции инвентарь создает удобства в работе персонала, повышает производительность его труда, уровень обслуживания покупателей, снижает издержки. Торговый инвентарь изготовляют из дерева, металла, стекла, пластмассы и других материалов. Торговый инвентарь должен соответствовать своему назначению, быть удобным, прочным и надежным в эксплуатации, отвечать эстетическим и санитарно-гигиеническим требованиям. По назначению торговый инвентарь подразделяют на следующие основные группы: для вскрытия тары, проверки качества товаров, подготовки их к продаже, выкладки и рекламы, отпуска товаров, обслуживания покупателей, расчетов с покупателями, уборки помещений, вспомогательных операций и личной гигиены обслуживающего персонала. Инвентарь для вскрытия тары включает инструменты для вскрытия деревянной, металлической и мягкой тары (рис. 2.18). 39 Рисунок 2.18 – Инвентарь для вскрытия тары: 1,2 – гвоздодеры обыкновенные; 3 – гвоздодер ударный; 4 – молоток-гвоздодер-ножницы; 5 – гвоздодермолоток; 6 – топорик-гвоздодер-молоток; 7 – гвоздодер-ножницы; 8 – съемник обручей бочек; 9 – рычаг для вскрытия бочек Для вскрытия деревянных ящиков используют молотки, клещи, гвоздодеры обыкновенные и трубчатые, а также комбинированные инструменты: гвоздодер-молоток, гвоздодер-ножницы, молоток-гвоздодерножницы, молоток-топорик-гвоздодер. Обручи с деревянных бочек снимают с помощью съемника обручей, состоящего из металлической набойки с деревянной ручкой и крючка. Набойку устанавливают на поверхность укупорочного дна бочки и захватывают обруч крючком, шарнирно соединенным с деревянной ручкой. Легким ударом руки по верхнему концу ручки съемника снимают обруч. Укупорочное дно бочки извлекают с помощью фигурного рычага. Пробки металлических бочек отвинчивают торцевым ключом, представляющим собой стальной стержень квадратного сечения с отогнутым под прямым углом концом. Мешки и картонные коробки вскрывают серповидным ножом с утолщением на конце лезвия, предохраняющим тару от случайных порезов-виноскопы, К инвентарю для проверки качества продовольственных товаров (рис. 2.19) относятся пробоотборники, овоскопы, вилки и лопатки для проверки свежести хлеба покупателями. 40 Рисунок 2.19 – Инвентарь для проверки качества товаров: 1 – овоскопвиноскоп; 2 – пробоотборник для сыпучих товаров; 3 – пробоотборник для сыра и масла; 4 – пробоотборник для арбузов; 5 – лопатки для опробования свежести хлеба; 6 – щиток для проверки качества электротоваров Пробоотборники (щупы) для отбора проб масла, сыра, арбузов, сыпучих товаров имеют ручку и лезвие в форме желобка. Овоскоп-виноскоп состоит из корпуса полусферической формы и двух съемных крышек с отверстиями для просвечивания яиц и вина в бутылках. В нижней части корпуса установлен патрон с электролампой. Вилки и лопатки для проверки свежести хлеба в магазинах самообслуживания изготовляют цельнометаллическими или с пластмассовыми ручками. К инвентарю для проверки качества непродовольственных товаров относятся лупы, измерительные линейки, штангенциркули, щитки для проверки электроарматуры, приборы для проверки электробатарей, антенные устройства и др. Лупы применяют для просмотра структуры тканей, трикотажа, ювелирных изделий и др. Измерительные линейки и штангенциркули применяют для определения линейных, внутренних и внешних размеров. Щитки для проверки электроарматуры имеют гнезда для электроламп, розетки для подключения бытовых электроприборов и т.д. Прибор для проверки электрических батарей снабжен гнездом для подключения батарей и лампочки. 41 Антенное устройство состоит из наружной антенны, распределительной коробки и отводов для одновременного подключения нескольких проверяемых телевизионных приемников. Инвентарь для подготовки продовольственных товаров к продаже (рис. 2.20) включает ножи, топоры, пилы, струны, доски разделочные, колоды для разруба мяса, приборы типа «Молния» для сварки полиэтиленовых пакетов, совки, лопатки, щипцы, вилки. Ножи подразделяют на три вида: для резания мяса, птицы и рыбы, гастрономии и хлеба. К ножам для резания мяса, птицы и рыбы относят ножи для разруба крупных кусков мяса и рыбы, ножи-секачи для разруба мелких костей, хрящей, сухожилий, ножи обвалочные с узким и коротким лезвием для подрезания мякоти и снятия ее с костей, ножи для выемки костей из окороков, ножи для резания рыбы с коротким заточенным с обеих сторон лезвием. Ножи для резания мясной и рыбной гастрономии (колбас, ветчины) имеют длинное и узкое лезвие с заостренным концом. У ножа для масла лезвие с 42 Рисунок 2.20 – Инвентарь для подготовки товаров к продаже: 1 – топор мясорубный; 2 – нож-секач; 3 – нож для разрубания мяса; 4 – нож для ветчины; 5 – нож для колбас; 6 – ножи для сыра; 7 – нож для хлеба; 8 – нож рычажный для хлеба; 9 – пила; 10 – струны для масла, сыра; 11 – ножницы; 12 – стеклорез; 13 – вилка гастрономическая; 14 – вилка со сбрасывателем; 15 – вилка для капусты; 16 – лопата кондитерская; 17 – щипцы кондитерские; 18 – ложка разливательная; 19 – совок; 20 – доска разделочная; 21 – колода для разрубания мяса и рыбы тупым концом, у ножа для сыра ручка закреплена выше лезвия. Нож для резания хлеба, хлебобулочных и кондитерских изделий отличается от других ножей широким лезвием с округленной режущей частью. При 43 большом объеме продажи хлеба в магазинах используют рычажные ножи. Рычажный нож состоит из основания с прорезью, на котором установлена рама, шарнирно соединенная с одним концом лезвия ножа, на другом конце лезвия укреплена ручка. Конструкция ножа обеспечивает его установку заподлицо с поверхностью прилавка. При этом механизм ножа располагается под его основанием. Топоры применяют для разруба туш мяса, птицы, рыбы; пилыножовки – для распиливания крупных костей и туш мороженого мяса. Струны стальные диаметром 0,2-0,5 мм, длиной 600 мм с двумя ручками служат для резания сыра, монолита масла, маргарина на куски. Разделочные доски предназначены для нарезания гастрономических изделий. Их изготовляют из древесины твердолиственных пород (дуб, бук, граб, ясень) монолитными или склеенными из отдельных полотен. Колоды для разруба мяса представляют собой кряж из монолитной древесины или набор деревянных брусков, стянутых металлической сеткой. Прибор «Молния» служит для сварки шва пакетов из полиэтиленовой пленки. Прибор состоит из корпуса, трансформатора, понижающего напряжение сети до 12 В, выключателя, прижимного приспособления и двух нагревательных элементов из нихромовой ленты и проволоки. Рабочая температура сварки 80-120оС. Нихромовая лента служит для образования шва длиной до 220 мм, проволока – для резания пленки. Время сварки шва 1-4 с. К инвентарю для подготовки к продаже непродовольственных товаров относят утюги, гладильные доски, щетки для чистки одежды, электропылесосы, ножи, ножницы, совки, лопатки, стеклорезы и линейки для резания стекол, гаечные ключи, отвертки и др. Инвентарь для выкладки и показа товаров (рис. 2.21) используют в торговых залах и оконных витринах. В продовольственных магазинах для этих целей применяют лотки, подставки для выкладки товаров, окорята, бачки для солений и маринадов, стеклянные емкости для сыпучих товаров, вазы для кондитерских изделий, корзины для фруктов, овощей и т.д. К инвентарю для выкладки и рекламы непродовольственных товаров относят лотки, корзины, кассеты, универсальные и специализированные подставки, планшеты с образцами мелких товаров, плечики для одежды, держатели для брюк и юбок, манекены, полуманекены и др. 44 Рисунок 2.21 –- Инвентарь для выкладки и показа товаров: 1 – лоток; 2 – окоренок; 3 – крюки для мяса и гастрономии; 4, 5, 6, 7 – подставки для сыпучих и кондитерских товаров; 8 – держатель для брюк и юбок; 9 – плечики; 10 – подставка для товаров в бутылках; 11 – подставка для овощей и фруктов; 12 – манекены для одежды Кроме того, в эту группу входят сборные ценники, ценникодержатели, подставки с указанием фамилии продавца и кассира, табло со сменными текстами наименований и цены товаров и др. Инвентарь для отпуска товаров на рабочем месте продавца объединяет режущие инструменты (ножи, топоры, ножницы) и инструменты для взятия товаров (совки, лопатки, вилки, щипцы, ложки, ковши, сачки для живой рыбы). Для отпуска гвоздей и шурупов, уложенных навалом в ящиках, применяют приспособление, которое состоит из электромагнита, снабженного кнопочным выключателем, и автотрансформатора с переключателем на четыре позиции, соответствующие массе 200, 300, 400 и 500 г товара. С помощью электромагнита захватывают определенное количество гвоздей и шурупов и переносят на весы. При нажатии кнопочного выключателя электромагнит обесточивается, и товар остается на весах. 45 Инвентарь для обслуживания покупателей (рис. 2.22) включает корзины и тележки для отбора товаров покупателями, стопомеры, подставки и рожки для примерки обуви, кольца-измерители, примерочные зеркала, мягкие метры, приспособления для упаковывания обоев, шпагаторезки, держатели для склеивающей ленты. Корзины для отбора товаров покупателями изготовляют из проволоки и пластмассы. Проволочные корзины имеют одну или две откидные ручки, пластмассовые корзины – две боковые ручки. Тележка для отбора товаров покупателями снабжена четырьмя поворотными колесами, ручкой для ее перевозки и проволочной корзиной с откидной задней стенкой. Шпагаторезки (наприлавочные и подвесные) используют при обвязке упакованных товаров. Наприлавочная шпагаторезка крепится к торцу прилавка. Она состоит из корпуса, съемной оси для бобины шпагата и ножа или лезвия бритвы. Подвесная шпагаторезка имеет проволочный корпус, в который вертикально помещают бобину шпагата, для чего две дужки корпуса делают откидными. Сбоку одной из дужек укреплен кронштейн с ножом. Держатель для склеивающей ленты, с помощью которой заклеивают предварительно упакованный в бумагу товар, состоит из корпуса, гребенки для отрезания ленты и зажима для установки 46 Рисунок 2.22 – Инвентарь для обслуживания покупателей: 1 – тележка для покупателей; 2 – корзины для покупателей; 3 – приспособление для упаковывания обоев; 4 – подставка для примерки обуви; 5 – рожок для примерки обуви; 6 – кольцо для определения размеров головных уборов; 7 – шпагаторезка подвесная; 8 – шпагаторезка наприлавочная рулона ленты с любым диаметром сердечника. Держатель укреплен на прилавке. Инвентарь для расчетов с покупателями содержит монетницы (тарелки для денег), губочницы для смачивания пальцев при подсчете денег, доплатные кассы, наколки для чеков, микрокалькуляторы и др. К инвентарю для уборки помещений относят мусоросборники, ведра и баки для отходов, щетки, совки для мусора, ведра и тазы для мытья, приспособления для мойки витринных стекол и др. К инвентарю для вспомогательных операций относят лопатки для зачистки бочек из-под топленого масла, животных жиров, мусаты для правки ножей, пломбиры для установки свинцовых и мастичных пломб, мутовки для перемешивания молока и сметаны, лестницы складные и др. Инвентарь для личной гигиены обслуживающего персонала включает умывальники для мытья рук, электрополотенца, баки для питьевой воды, кружки, стаканы и др. На каждом торговом предприятии создается комплект торгового инвентаря в зависимости от типа предприятия, ассортимента товаров, формы продажи товаров, технической оснащенности и др. При подборе инвентаря учитывают, что в магазинах применяют как специальный инвентарь, используемый в магазинах определенного типа, так и общий, используемый во многих типах магазинов. К общему инвентарю обычно относят инвентарь для вскрытия тары, расчетов с покупателями, уборки помещений и для личной гигиены обслуживающего персонала. 47 Тема 3. ВЕСОИЗМЕРИТЕЛЬНОЕ ОБОРУДОВАНИЕ 3.1. Классификация торговых весов и принципы их устройства Весы – это измерительный прибор, предназначенный для определения массы товара. Весы классифицируются по следующим признакам. По месту и способу установки делятся на настольные, передвижные и стационарные. К настольным относятся весы настольные обыкновенные, закрытые, циферблатные, лотковые и электронные. Их устанавливают на прилавке, рабочем столе. Эти предназначены для взвешивания в пределах от 20 г до 20 кг. Настольные весы в основном применяются в магазинах для предварительного фасования или отпуска товаров покупателям. К передвижным относятся платформенные весы. Они предназначены для взвешивания больших грузов. Устанавливают их на полу, а в случае необходимости передвигают к местам приема и отпуска товаров. Стационарные весы устанавливают на постоянном месте в специальном углублении. Платформа весов должна быть на уровне пола, что облегчает процесс взвешивания. На этих весах можно взвешивать груз вместе с тележкой. Передвижные и стационарные весы называют еще товарными. К стационарным относятся также автомобильные и вагонные весы. По виду указательного (отсчетного) устройства различают весы гирные, шкальные, шкально-гирные, циферблатные и цифровые электронные. На гирных весах массу взвешенного товара определяют, подсчитывая массу наложенных гирь; на шкальных – складывая значения шкал по месту расположения перемещаемых встроенных гирь; на шкально-гирных – по значению гирь, расположенных на гиредержателе, и шкале коромысла, по которой для достижения равновесия перемещается передвижная гиря. На циферблатных весах по шкале определяют массу товара при взвешивании в пределах шкалы. Если масса товара превышает значения шкалы, то ее определяют, суммируя общую массу гирь на гирной площадке и показания шкалы циферблата. На электронных весах при помещении товара на грузоприемное устройство на цифровом табло загораются цифры, показывающие цену одного килограмма, его массу и стоимость. По виду отсчета показаний взвешивания различают весы с визуальным отсчетом и с документальной регистрацией. При визуальном отсчете работник считывает показания с табло, циферблата, шкалы или 48 подсчитывает массу гирь. На весах с документальной регистрацией значения массы и стоимость товара печатаются на чеках и лентах. По способу снятия показаний весы бывают с местным (работник находится у весов) и дистанционным (работник находится на расстоянии) способами снятия показаний. По принципу действия весы бывают рычажными и электронными. В торговле используют, главным образом, рычажные весы. Рычаг – это жесткий стержень, имеющий точку опоры и точки приложения сил. Рычаги бывают равноплечими и неравноплечими. У равноплечего рычага точки приложения сил находятся на равном расстоянии от точки опоры. Для достижения равновесия на оба плеча нужно подействовать одинаковой массой гирь и груза. Такие рычаги применяются в весах с небольшим пределом взвешивания. Простейшие рычажные весы состоят из равноплечего рычагакоромысла с подвешанными к нему на оба конца чашами для товара и гирь. Процесс взвешивания заканчивается, когда наступает равновесие, то есть масса товара и гирь будут иметь одинаковые числовые значения. У неравноплечего рычага точки приложения сил находятся на разном расстоянии от точки опоры. Соотношение малого и большого плеч рычага может быть 1:2, 1:4, 1:5, 1:10 и т.д. Чтобы наступало равновесие нужно на оба плеча подействовать массой груза, обратно пропорциональной длине плеч. Например, при соотношении плеч 1:10 на малое плечо рычага нужно подействовать массой 10 кг, а на большое – массой 1 кг. Современные рычажные весы, применяемые в торговле, имеют более сложную конструкцию. Вместо простейшего коромысла применяется система рычагов – рычажный механизм. Для удобства эксплуатации весы имеют грузоприемные и указательные устройства, приспособления для установки и регулировки. Все части этих весов смонтированы на общем основании – корпусе, конструкция которого зависит от типа и области применения весов. Конструкция грузоприемного устройства (площадка, чаша, ковш, платформа, лоток, бункер) зависит от рода укладываемых для взвешивания грузов. Указательные и отсчетные устройства (коромысла с указателями равновесия, циферблаты со стрелками, цифровое табло) служат для визуального снятия показаний взвешивания. Для правильной установки и регулировки весы имеют винтовые ножки, уровень и отвес для определения производительности установки, успокоитель для плавного и быстрого гашения колебаний рычажного механизма, арретир для остановки его колебаний, изолир для поднятия гру- 49 зоприемного устройства и освобождения призм рычажного механизма от нагрузки при укладке и снятии товара, тарировочные приспособления для регулировки ненагруженных весов и др. Работа электронных весов основана на принципе автоматического преобразования усилия от взвешиваемого груза через силоизмерительный датчик в электрические сигналы, которые поступают в электронный блок. Из электронного блока информация выводится на блок индикации и блок вывода информации. На цифровом табло загораются цифры, показывающие цену, массу и стоимость товара. Для характеристики основных технических и эксплуатационных данных каждому типу и каждой модели весов присвоены буквенноцифровые обозначения: – вид подплатформенного устройства: Р – рычажно-механи-ческое; – способ установки весов на месте эксплуатации: Н– настольные; П – передвижные; С – стационарные; – тип указательного отсчетного устройства: Г – гирное коромысловое; Ш – шкальное коромысловое; Ц – циферблатное. Наибольшие пределы взвешивания – до 1000 кг – в килограммах, свыше 1000 кг – в тоннах; – область преимущественного применения: А – автомобильные; В – вагонные; – вид отсчета и способ снятия показаний взвешивания: 1 – визуальный; 2 – документированная регистрация; 3 – местный; 4 – дистанционный. Например, РН-10Ц13 – весы рычажные, настольные с наибольшим пределом взвешивания 10 кг, циферблатные, с визуальным отсчетом и местным способом снятия показаний взвешивания; РП-500Ш13 – весы рычажные, передвижные с наибольшим пределом взвешивания 500 кг, шкальные, с визуальным отсчетом и местным способом снятия показаний. Некоторые виды весов имеют другую систему индексации. Так, ВНО-10 означает: весы настольные обыкновенные с наибольшим пределом взвешивания 10 кг; ВНЗ-5-весы настольные закрытые с наибольшим пределом взвешивания 5 кг; ВЦЛ-10М – весы циферблатные, лотковые с наибольшим пределом взвешивания 10 кг, модернизированные; электронные весы 1261 ВН-3ЦТ – весы настольные, с наибольшим пределом взвешивания 3 кг, цифропоказывающие, тарокомпенсирующие. 3.2.Требования, предъявляемые к весам 50 К весоизмерительным приборам, используемым в торговле, предъявляются метрологические, торгово-эксплуатационные и санитарногигиенические требования. Требования к весам записаны в стандартах и должны строго соблюдаться. К основным метрологическим требованиям относятся: точность взвешивания, устойчивость, чувствительность и постоянство показаний весов. Точность взвешивания – свойство весов давать показания массы с отклонением от действительного значения в пределах допускаемой погрешности. Действительная масса определяется на образцовых весах. Допускаемые погрешности для весов установлены государственными стандартами и выражаются в делениях шкалы, в единицах массы, в процентах от определенной нагрузки весов. Размер допускаемых погрешностей зависит от наибольшего предела взвешивания весов и от интервалов взвешивания. Допускаемые погрешности применяются при поверке весов, то есть при сравнении показаний поверяемых весов с показаниями образцовых весов, а не при взвешивании товаров. Устойчивость – свойство весов при выведении их из состояния равновесия самостоятельно после нескольких колебаний возвращаться в первоначальное положение. Чувствительность – свойство весов выходить из состояния равновесия при незначительном изменении массы грузов, находящихся в точках приложения сил. Весы считаются чувствительными, если эта разница не превышает массу допустимой погрешности. Чувствительность гирных и шкальных весов на всем диапазоне взвешиваний должна быть такой, чтобы изменение массы взвешиваемого груза на величину, равную допускаемой погрешности, вызывало отклонение подвижного указателя равновесия не менее чем на 5 мм. Чувствительность циферблатных весов на всем диапазоне взвешивания должна быть такой, чтобы изменение массы взвешиваемого груза на величину, равную цене деления циферблатного указателя, вызывало смещение стрелки на одно деление шкалы. Чувствительность электронных весов равна их дискретности индикации массы – 1 г. Постоянство показаний – свойство весов при многократном взвешивании одного и того же груза независимо от его места расположения 51 на грузоприемном устройстве давать одинаковые показания. Возникающее при этом отклонение показаний называется вариацией, значение которой должно быть в пределах допускаемой погрешности. К торгово-экслуатационным и санитарно-гигиеническим требованиям относятся: прочность весов, максимальная скорость взвешивания, наглядность показаний, соответствие назначения весов роду взвешиваемых товаров, нейтральность материалов, из которых изготовлены весы, и удобство ухода за ними. Прочность весов – это их способность сохранять все метрологические требования в течение длительного времени. Прочность, то есть надежность и долговечность, зависит во многом от качества материала, из которого изготовлены весы. Максимальная скорость взвешивания достигается их соответствующей конструкцией. Чем быстрее весы приходят в равновесие после укладки груза, тем выше скорость взвешивания. Наглядность показаний обеспечивается конструкцией указательных устройств, которые позволяют продавцу и покупателю видеть результат взвешивания. Большой скоростью и хорошей наглядностью взвешивания обладают электронные весы. Санитарно-гигиенические требования предусматривают изготовление весов из нейтральных по отношению к взвешиваемым товарам и окружающей среде материалов. Конструкция весов и отделка поверхностей деталей должны позволять легко их чистить и мыть. 3.2.1. Весы настольные циферблатные Весы настольные циферблатные РН-10Ц13 (рис.3.1) выпускаются с наибольшими пределами взвешивания 2, 3 и 10 кг. Они широко применяются в торговле, так как при взвешивании товаров в пределах шкалы не требуется гирь, они быстро приходят в состояние равновесия, а двусторонний циферблат позволяет продавцу и покупателю видеть результат взвешивания. Весы настольные состоят из грузоприемного устройства с двумя площадками – малой гирной 1 и большой грузовой 9. Основной частью весов является главный равноплечий рычаг 13, состоящий из двух дугообразных полос. В центре главного рычага имеются две опорные призмы 14, с помощью которых он опирается на подушки, вмонтированные в 52 корпус весов. На концах рычага расположены четыре грузоприемные призмы, на которые опираются, с одной стороны, гирный рычаг 3, а с другой, – грузовой рычаг 6. Гирный и грузовой рычаги удерживаются от опрокидывания параллельными тягами (струнками) 4, шарнирно прикрепленными к корпусу весов. Грузовой рычаг с помощью тяги 8 соединен с квадрантом 2. Квадрант представляет собой неравноплечий коленчатый рычаг, который с помощью опорной призмы и подушки, вмонтированной в кронштейн корпуса весов, свободно вращается в пределах прямого угла. На квадранте укреплены противовес, регулятор тары и две строго параллельные стрелки 7. Регулятор тары, представляющий собой гайку, перемещающуюся по винтовому стержню, служит для точной установки стрелки на нуль при выпуске весов из производства или ремонта. Под гирной площадкой расположена тарировочная камера 17, в которой имеется балласт (обрезки металла), служащий для приведения ненагруженных весов в равновесие, то есть для установки стрелок на нулевое деление. Под грузовой площадкой находится успокоитель, который состоит из цилиндра, прикрепленного снизу к основанию весов двумя болтами, поршня с двумя отверстиями, штока, пружины, колпачка, крышки и рифленой гайки. Шток поршня шарнирно крепится к грузоприемному рычагу. Действия успокоителя регулируются вращением рифленой гайки штока при снятой грузовой 53 Рисунок 3.1 – Схема настольных циферблатных весов РН-10Ц13: 1 – гирная площадка; 2 – квадрант; 3 – гирный рычаг; 4 – струнки; 5 – шкала циферблата; 6 – грузовой рычаг; 7 – стрелка; 8 – тяга; 9 – товарная площадка; 10 – грузоприемные призмы коромысла; 11 – масляный успокоитель; 12 – корпус весов; 13 – коромысло; 14 – опорная призма с подушкой; 15 – уровень; 16 – винтовая ножка; 17 – тарировочная камера площадке. В цилиндр заливается трансформаторное масло до уровня кольцевого выступа. Если в процессе эксплуатации потребуется добавить масло в успокоитель, нужно снять грузовую площадку, отвернуть рифленую гайку и по штоку малыми дозами доливать масло, проверяя работу успокоителя после каждой дозы. В весах предыдущих выпусков успокоитель состоит из двух цилиндров (внешнего и внутреннего) и поршня, шток которого соединен с грузовым рычагом. Масло заливают во внешний цилиндр. Регулируют работу успокоителя вращением внешнего цилиндра. При взвешивании товара поршень движется в вязкой среде масла, что обеспечивает более быстрое затухание колебаний рычажного механизма и стрелок. При правильной регулировке успокоителя стрелки делают при взвешивании три-четыре колебания в ту и другую сторону. Для горизонтальной установки весы имеют жидкостный уровень 15, представляющий собой герметически закрытую ампулу, в которой находится спирт с пузырьком воздуха, и винтовые ножки 16 с контргайками. Весы установлены горизонтально, если пузырек воздуха находится в середине контрольного кольца, начерченного на стекле уровня. При переноске и перевозке весов рычажный механизм запирают стопорным винтом. На циферблате весов нанесена шкала с делениями, а также указываются: минимальный и максимальный пределы взвешивания, цена деления, тип весов, наимено- 54 вание завода-изготовителя, товарный знак, номер стандарта, заводской номер и год выпуска. Отличительная особенность настольных циферблатных весов РН10Ц13 состоит в том, что 90% наибольшей предельной массы взвешиваемого товара уравновешивается с помощью гирь, а 10% –с помощью квадрантного механизма. Применение квадрантного механизма и шкальной системы отсчета позволяет исключить дополнительные наборы гирь на рабочем месте продавца и обеспечивает взвешивание с точностью до 2-5 г. Шкалы циферблатных весов имеют различные пределы взвешивания. Весы РН-2Ц13 имеют шкалу с делениями от 0 до 200 г, цену деления 2 г, весы РН-10Ц13 – шкалу с делениями от 0 до 1000 г, цену деления – 5 г. Механизм весов закрыт металлическим кожухом с двусторонними стеклянными окнами. В отверстие винта, скрепляющего вертикальные стенки кожуха, подвешивается пломба с клеймом государственной поверки, закрываемая колпачком. Весы настольные циферблатные РН-3Ц13У (рис. 3.2) предназначены для взвешивания грузов массой от 40 г до 3 кг без использования гирь. Шкала циферблата имеет наибольший предел взвешивания 3000 г. Цена одного деления – 5 г. Рису3.2 – Схема настольных ферблатных РН-3Ц13У: стрелки; 2 – струнка; 3 – чатая пара; 4 шарнирный раллелограмм; 5 – квадрантный меритель лы; 6 – стяжка; 7 – зоприемный чаг; 8 – уро9 – грузоприная площадка; нок цивесов 1 – зуб– паизсигрурывень; ем- 55 10 – тарировочная площадка; 11 – изолир; 12 – шток успокоителя; 13 – главный рычаг; 14 – плита; 15 – кожух; 16 – тарокомпенсатор; 17 – корпус Весы состоят из корпуса, на кронштейнах которого крепится главный рычаг. Грузоприемный рычаг опирается на конец главного рычага, а в верхней части соединен со стрункой, удерживающей его от опрокидывания. Грузоприемный рычаг с помощью стяжки соединен с квадрантом, а посредством шплинта – со штоком успокоителя. Для размещения взвешиваемого груза на грузоприемный рычаг устанавливается грузоприемная площадка. Квадрант состоит из противовеса, большой и малой призм и служит для уравновешивания груза, укладываемого на площадку, при этом он отклоняется и через шарнирный параллелограмм и зубчатую пару вращает стрелки, которые, перемещаясь по круговым шкалам циферблата, показывают массу груза. Тарокомпенсатор служит для исключения массы тары из показаний весов по шкале. Уровень и четыре регулируемые ножки служат для установки весов в горизонтальном положении. Весы имеют запирающее устройство – изолир – для поднятия рычажной системы и разгрузки призм при их переноске, транспортировании и хранении. Под товарной площадкой имеется тарировочная камера, с помощью которой, добавляя или убавляя балласт, устанавливают стрелки на нулевую отметку. Успокоитель, состоящий из цилиндра, заполняемого техническим маслом, поршня и штока, соединенного с грузоприемным рычагом, служит для успокоения колебаний стрелки. Настольные циферблатные весы устанавливают на прочной, непрогибающейся поверхности прилавка. Горизонтальное положение весов регулируется с помощью винтовых ножек и уровня. Для этого контргайки опускают вниз, ножки закручивают до отказа, убеждаются, что весы опираются на все четыре ножки, а стопорные винты и цилиндр масляного успокоителя не касаются поверхности прилавка. Затем смотрят на пузырек воздуха уровня. Если он отклоняется, то вращением двух ножек, расположенных на противоположной от воздушного пузырька стороне, добиваются его смещения в центр окружности, обозначенной на стекле уровня. Если какая-либо ножка не касается опоры, ее осторожно вывинчивают и вновь проверяют правильность установки по уровню. Далее осторожно фиксируют положение ножек контргайками. У правильно установленных ненагруженных весов стрелка должна находиться против нулевого деления шкалы циферблата. Если стрелка 56 отклонится от нуля, то сначала очищают площадки весов от остатков товаров и загрязнений, а затем с помощью балласта в тарировочной камере устанавливают стрелку на нулевое деление. Запрещается подгонять стрелку весов на нулевое деление, вращая винтовые ножки, так как в этом случае весы будут давать неправильные показания. Стрелка правильно установленных весов должна делать не более трех-четырех колебаний, частоту которых регулируют с помощью масляного успокоителя. Перед взвешиванием убеждаются, что весы правильно установлены по уровню, стрелки находятся на нуле, делают три-четыре колебания и быстро возвращаются в первоначальное положение. Взвешивают товар в пределах шкалы без гирь. Если при взвешивании масса товара превышает значение шкалы циферблата, то на гиревую площадку помещают гири. Массу в этом случае определяют, складывая массу гирь и показания шкалы. При взвешивании на весах необходимо пользоваться возможно меньшим числом гирь. Весы должны быть укомплектованы набором гирь. Замена крупных гирь равнозначным набором мелких не допускается. Для весов РН-2Ц13 используют гири массой 1 кг, 500 г, 200 г, а для весов РН-10Ц13 – 5 кг, 2 кг, 1 кг. При отпуске товара в тару покупателя (сметана, растительное масло и т.п.) сначала взвешивают тару, называют ее массу покупателю и дают возможность увидеть показания шкалы. Взвешивание заканчивается, когда стрелки после трех-четырех колебаний останавливаются. Взвешиваемые товары и гири нужно класть на весы осторожно, равномерно размещая их на площадке, не допуская резких толчков и ударов. При взвешивании товара в бумаге (пакете) на гирную площадку нужно положить такую же бумагу (пакет). После каждого взвешивания гири и бумагу (пакет) нужно снимать с площадки, чтобы убедиться в их равновесии. Запрещается при взвешивании на циферблатных весах пользоваться съемными чашками, масса которых не введена в тару весов, а также упаковывать, нарезать товары на площадке весов. Нельзя устанавливать гири на обе площадки весов и определять массу вычитанием, пользоваться условными гирями. Для приведения рычажной системы весов РН-3Ц13 в рабочее положение нужно ручку изолира повернуть против часовой стрелки до отказа. При взвешивании товара в таре на площадку кладут тару, затем, вращая ручку тарокомпенсатора, устанавливают стрелки на нулевое положение. Это происходит за счет спиральной пружины тарокомпенсатора, соеди- 57 няющей грузоприемный рычаг с кронштейном. Теперь при укладке на грузоприемную площадку товара в таре весы будут показывать массу товара без тары. По окончании взвешивания товара в таре ручку тарокомпенсатора нежно вернуть в прежнее положение. По окончании работы весы протирают с помощью щеток и ветоши, грузоприемную площадку при необходимости промывают. Циферблатные лотковые весы ВЦЛ-10М предназначены для взвешивания овощей и фруктов. Весы ВЦЛ-10 М (рис. 3.3) состоят из грузоприемного лотка, циферблатного квадрантного указателя, имеющего шкалы и стрелки со стороны продавца и покупателя, и рычажного механизма. Рисунок 3.3 – Весы циферблатные лотковые ВЦЛ-10М Рычажный механизм с помощью тяги соединен с квадрантом. Весы имеют масляный успокоитель для гашения колебаний стрелок, арретир для открывания и закрывания весов при взвешивании, уровень и винтовые ножки для установки весов в горизонтальном положении, устройство для плавной тарокомпенсации, тарорегулирующие грузы для тарирования ненагруженных весов. Пределы взвешивания весов – от 0,5 кг до 10 кг, цена наименьшего деления шкалы – 0,01 кг. 58 При подготовке к работе весы устанавливают по уровню. Открывают арретир и, регулируя тару, устанавливают стрелку циферблатного указателя на нулевую отметку шкалы. С помощью опрокидывателя взвешенный товар удаляют с лотка или снимают вместе с ним. Нельзя оставлять товар на весах длительное время, а также взвешивать при незакрепленных тарорегулирующих грузах. 3.2.2.Электронные весы 3.2.2.1. Классификация электронных весов Электронные весы классифицируются по следующим признакам: – по конструкции датчика термосигнала: тензометрические, виброчастотные; – по конструкции отсчетного устройства (дисплея), отражающего показания весов: светодиодный, жидкокристаллический, люминесцентный, флюоресцентный; – по конструкции сканера: фотоэлектрический, лазерный; – по возможности подключения внешнего потребителя информации: с интерфейсом – наличие гнезда штепсельного разъема для подключения к контрольно-кассовой машине, принтеру, серверу; – по источнику питания, работающего от сети переменного однофазного тока напряжением 220В +10%, частотой 50Гц+5%; с подключением к сети через адаптер (преобразователь тока); от постоянного тока элементов питания (автономное питание); от универсальной системы электропитания, позволяющей подключать весы как к переменному, так и постоянному току в зависимости от производственных возможностей. Электронные весы предназначены для взвешивания заранее расфасованных или продаваемых поштучно продовольственных товаров. Особенно они удобны для взвешивания штучных товаров «некруглого» веса – птицы, рыбы, отдельных кусков мяса, батонов колбасы, кочанов капусты, арбузов, дынь и т.п. Разновидностью электронных весорегистрирующих комплексов является торговый чекопечатающий комплекс 9026ВН-3Д23, в состав которого входят весы настольные 9026ВН-3Д13 и устройство регистрирующее РУ-3. Эти весы предназначены для определения массы и стоимости товаров при их фасовании или продаже. Устанавливают весы в горизонтальном положении на прочной, невибрирующей поверхности. На весы не должны попадать прямые воздушные потоки от работающих вентиля- 59 торов. Температура в помещении должна быть от 10 до 40оС, относительная влажность не более 80%. Наибольший предел взвешивания – 3 кг, наименьший – 2 г. Единица дискретности показания массы – 2 г. Дискретность ввода цены – 1 коп., а диапазон ввода цены – 4 разряда. Время измерения массы и вычисления стоимости – 2 с. Пределы погрешности в процессе эксплуатации при взвешивании от 20 г до 1 кг±2 г, а от 1 кг до 3 кг±4 г. Диапазон компенсации массы тары без уменьшения диапазона взвешивания от 0 до 0,45 кг. Весы (рис. 3.4) состоят из грузоприемной площадки 1, весового устройства 2, двух блоков индикации с люминесцентными лампами 3, электронного блока 4, трех регулировочных ножек 5, уровня 6, расположенного справа от весов, задатчика цены 7, кнопки «Тара» 8, тумблера «Сеть» 9, разъемов 10, 11 для подключения регистрирующего устройства РУ-3Ц, выносного пульта управления. Принцип действия весов заключается в автоматическом преобразовании силы тяжести взвешиваемого груза в электрические (числоимпульсные сигналы), пропорциональные массе груза. Весовое устройство перемножает измеренную массу груза на заданную цену. Результат измерения и вычисления выводится на цифровое табло индикации и выходной разъем к РУ-3Ц. Регистрирующее устройство выполнено в идее прибора и служит для формирования и усиления сигналов, поступающих от весов и управляющих исполнительными элементами механизмов печатающего устройства. 60 Рисунок 3.4 – Весы электронные 9026 ВН-3Д13:1 – грузоподъемная площадка; 2 – весовое устройство; 3 – два блока индикации; 4 – электронный блок; 5 – три регулировочные ножки; 6 – уровень; 7 – задатчик цены; 8 – кнопка «Тара»; 9 – тумблер «Сеть»; 10, 11 – разъемы Механизм печати предназначен для печати, отрезки и подачи этикетки на столик нагревательного устройства, где этикетка нагревается до температуры, при которой клеевой слой бумаги размягчается. После этого этикетка может быть приклеена к расфасованному продукту. Блок индикации можно устанавливать под различными углами, кратными 90о, по отношению к весовому устройству. Кнопка «Тара» служит для коррекции массы тары при ненагруженной грузоприемной площадке или при наличии на ней тары. Подготовка к работе заключается в следующем. Устанавливают весы с помощью винтовых ножек по уровню. Подключают весы к электросети, включают тумблер «Сеть», нажимают кнопку «Тара» и убеждаются в наличии нулевых показателей массы. Снова нажимают кнопку «Тара». Перед взвешиванием устанавливают цену, начиная со старшего разряда. Помещают груз и отсчитывают массу и стоимость. При взвешивании груза в таре предварительно компенсируют массу тары. На табло должны быть нули. При снятии с грузоприемной площадки тары на табло массы высвечивается значение ее массы со знаком минус. Перед взвешиванием каждого нового товара необходимо нажимать кнопку «С» («Сброс») и устанавливать новую цену. В конце смены необходимо выключить весы тумблером «Сеть» и вынуть вилку из розетки. На рисунке 3.5 приведены весы электронные настольные модели «DIGI SM-300» с максимальным пределом взвешивания до 15 кг и допустимой погрешностью измерения ±0,002 кг. Весы отличаются внешним дизайном. Весы работают по аналогичной вышеприведенной схеме. Отличие состоит в пределе взвешивания груза. Весы торговые настольные тензометрические (рис. 3.6) предназначены для взвешивания продовольственных и непродовольственных товаров в торговых залах и на фасовочных участках. Весы могут эксплуатироваться как автономно, так и в составе автоматизированных торговых и промышленных систем. Тензометрический принцип измерения, использование микропроцессорной техники для обработки информации и гибкое про- 61 Рисунок 3.5 – Весы электронные настольные модели «DIGI SM-300» граммное обеспечение гарантируют высокую точность взвешивания и большой набор пользовательских функций. Р исунок 3.6 – Внеш ний вид электронных весов ВЭ15Т: 1 – корпус взвешивающего устройства; 2 – платформа; 3 – устройство индикации; 4 – индикаторы «Масса», «Цена», «Стоимость»; 5 – клавиатура; 6 – ампула 62 уровня; 7 – сетевой выключатель; 8 – сетевой шнур; 9 – крышка разъема интерфейса; 10 – регулировочные ножки Весы позволяют вводить цену на товар, пользуясь не только клавишами ввода, но и клавишами памяти. Стоимость взвешиваемого товара определяется в следующей последовательности. Пользуясь клавишами ввода или одной из клавиш памяти, продавец набирает значение цены товара. Затем товар помещается на платформу. На индикаторах появляются значения массы, цены и стоимости товара. Весы состоят из следующих основных узлов: силоизмерительного тензометрического датчика, платы контроллера, клавиатуры, платы питания, ампулы уровня и двух плат индикации, одна из которых расположена на передней стенке корпуса, а вторая на поворотной стойке или на задней стенке корпуса. Принцип работы весов основан на преобразовании воздействия массы взвешиваемого груза на силоизмерительный датчик в электрический сигнал, пропорциональный измеряемой массе. Плата контроллера служит для усиления и преобразования аналогового сигнала, вырабатываемого датчиком, в цифровой вид, проведения вычислительных операций, связанных с взвешиванием и управлением работой всех основных узлов весов. Платы индикации имеют два жидкокристаллических индикатора, служащих для индикации массы, цены и стоимости товара. Плата клавиатуры содержит 30 клавиш и условно поделена на три функциональных поля: поле базовых товаров, цифровое клавишное поле и служебное клавишное поле. На служебном клавишном поле расположены клавиши управления взвешиванием. Цифровое клавишное поле предназначено для набора цен товаров, поле базовых товаров для операций с базовыми товарами. Включают выключатель на левой стороне весов или источники постоянного тока. После прохождения теста (счет от 10 до 0) на индикаторе «МАССА» высвечивается нулевое показание массы. Затем на цифровой клавиатуре набирают значение цены товара или вызывают цену базового товара. Для вызова цены базового товара с нумерацией до 10 нажимают нужную клавишу (М1…М10) на поле базовых товаров. Для вызова цены базового товара с нумерацией от 11 до 20 нажимают клавишу «|» (регистр), при этом загорится светодиод на клавише, а затем нужную клавишу (М1…М10) на поле базовых товаров. На индикатор «ЦЕНА» будут вызываться цены базовых товаров с нумерацией от 11 до 20. Повторное 63 нажатие клавиши «|» переводит весы в режим вызова цен базовых товаров с нумерацией от 1 до 10. Для сброса предыдущей или ошибочно набранной цены используют клавишу «С». Цены базовых товаров программируются следующим образом. Нажимают клавишу «П» и затем клавишу с номером необходимого базового товара «М1-М10». На индикатор «МАССА» будет выведен номер базового товара, а на индикатор «ЦЕНА» последняя заданная цена. Клавишей «С» сбрасывают цену, на цифровом клавишном поле набирают новую цену товара и нажимают клавишу «ВВ». Весы запомнят цену и вернутся в режим взвешивания. 3.2.3. Товарные весы Товарные весы предназначены для взвешивания больших масс грузов. Все они устроены на принципе применения неравноплечих рычагов. В соответствии с ГОСТ 11219-71 товарные весы выпускаются со следующими пределами взвешивания (в кг): – шкальные – 50, 100, 200, 500, 1000, 2000, 3000, 6000; – циферблатные – 60, 100, 150, 300, 600, 1000, 2000, 3000, 6000. Весы товарные шкальные РП-500Ш13 (рис. 3.7) – рычажномеханические передвижные шкальные с визуальным местным отсчетом, предназначены для взвешивания различных грузов массой от 25 до 500 кг. 64 Рисунок 3.7 – Схема шкальных весов: 1 – платформа весов; 2– большой подплатформенный рычаг; 3 – малый подплатформенный рычаг; 4 – соединительная серьга; 5 – опорные призмы большого рычага; 6 – опорные призмы малого рычага; 7 – грузоприемные призмы большого рычага; 8 – грузоприемные призмы малого рычага; 9 – тяга, соединяющая большой рычаг с передаточным рычагом; 10 – передаточный рычаг; 11 – серьга, соединяющая передаточный рычаг с коромыслом; 12 – стойка коромысла; 13 – коромысло; 14 – несъемные передвижные гири Весы состоят из трех основных частей: грузоподъемного устройства, весового рычажного механизма и коромыслового указателя. Грузоприемная металлическая платформа с помощью четырех ножек опирается на подвижные серьги грузоприемных призм платформенных рычагов. Большой и малый рычаги соединены между собой серьгой, опирающейся с помощью опорных призм на подушки, вмонтированные в станину весов. Конец большого рычага с помощью призм, серег и тяги соединяется с передаточным рычагом, а последний – с коротким плечом коромысла. Передаточный рычаг позволяет уменьшить массу передвижных гирь. На коротком плече расположен тарировочный груз для приведения ненагруженных весов в равновесие. На длинном плече коромысла имеется основная шкала с дополнительной линейкой, по которой перемещаются несъемные гири. Цена деления шкал: основной – 20 кг, дополнительный – 200 г. Имеются подвижный и неподвижный указатели равновесия. Для закрытия коромысла весов служит арретир, расположенный над неподвижным указателем равновесия. На коромысле весов указываются год выпуска весов, заводской номер, товарный знак, наименьший и наибольший пределы взвешивания и ставится поверительное клеймо. На стойке весов имеется отвес, состоящий из цепочки с подвешенным грузиком и заостренным неподвижным стержнем. Если их острие совпадают, значит, весы установлены горизонтально. Взвешивают товар на шкальных весах при открытом арретире, перемещая гири по основной и дополнительной шкалам до совмещения подвижного указателя с неподвижными, то есть до равновесия коромыслового указателя. Затем закрывают арретир и суммируют показания основной и дополнительной шкал. Циферблатные товарные весы (рис. 3.8) предназначены для автоматического уравновешивания массы груза и определения массы по шкале циферблата. Весы состоят из подплатформенного устройства, промежуточного механизма и циферблатного указательного прибора. Подплат- 65 форменное устройство точно такое же, как и у весов шкальных. Промежуточный механизм состоит из приемного 6 и основного 7 рычагов. Приемный рычаг одним концом шарнирно соединен с колонкой весов, другим с помощью тяги Рисунок 3.8 – Схема товарных циферблатных весов: 1 – рама весов; 2 – большой подплатформенный рычаг; 3 – малый подплатформенный рычаг; 4 – опорная стойка платформы; 5 – тяга; 6 – приемный рычаг; 7 – основной рычаг промежуточного механизма; 8 – тяга, соединяющая рычаги промежуточного механизма; 9 – стойка, на которую опирается основной рычаг; 10 – успокоитель колебаний (демпфер); 11 – тарировочный груз; 12 – тяга; 13 – запорное устройство (арретир); 14 – лента; 15 – грузоприемные кулачки; 16 – опорные кулачки; 17 – противовес квадранта; 18 – вертикальные направляющие рамы; 19 – 66 планка; 20 – пружина; 21 – зубчатая рейка; 22 – шестерня; 23 – стрелка; 24 – гидравлический затвор; 25 – корпус циферблатного указателя 8 – с основным рычагом и тяги 5 – с концом большого подплатформенного рычага. Основной рычаг опирается на стойку и имеет тарировочный груз 11 и масляный успокоитель 10. Промежуточный механизм соединен с циферблатным указательным механизмом, который состоит из двух квадрантов. На одном плече квадранта находится противовес 17, на другом – опорный и грузоприемный кулачки, охватываемые стальными лентами. Каждый квадрант подвешен к чугунной раме 18 на гибкой стальной ленте, охватывающей поверхность опорного кулачка 16. Грузоприемный кулачок 15 другой гибкой лентой соединен с тягой 12, которая проходит через гидравлический затвор, предохраняющий циферблатный механизм от попадания пыли и влаги. Квадранты между собой и с зубчатой рейкой 21 соединены планкой 19. Между квадрантами расположена стрелка 23, на ось которой посажена шестерня 22, находящаяся в постоянном зацеплении с зубчатой рейкой. При укладке товара на платформу возникающие усилия через подплатформенные рычаги и рычаги промежуточного механизма передаются на тягу и соединенные с ней стальные ленты грузоприемных кулачков. Квадранты поворачиваются вокруг свой оси (левый квадрант – по часовой стрелке, правый – против часовой стрелки). При этом планка перемещается вверх, зубчатая рейка заставляет шестерню вращаться, и прикрепленная к ней стрелка поворачивается, показывая на круговой шкале результат взвешивания. Циферблатный механизм весов размещен в корпусе, остекленном с двух сторон. Цена деления шкалы циферблата зависит от наибольшего предела взвешивания весов. Есть такие типы циферблатных весов (например, РЦ-600Ц14), при взвешивании на которых груза массой, превышающей значения шкалы, применяются накладные гири, а в специальном окне автоматически устанавливаются цифры, соответствующие массе наложенных условных гирь. Циферблатные весы РП-100Ц24, РП-600Ц24 и др. имеют датчик с дистанционной регистрацией показаний. На таких весах можно вести визуальное наблюдение за взвешиванием и дистанционную регистрацию: на бумажной ленте печатаются масса одного отвеса и общий итог проведенных взвешиваний. Устанавливают товарные весы на ровной непрогибающейся поверхности, в горизонтальном положении по отвесу или уровню. Если поверхность неровная, то под весы разрешается подкладывать твердые пласти- 67 ны (деревянные, металлические и др.). Подкладывают их под ту сторону, куда отклоняется отвес. Для устойчивости товарных весов, имеющих колеса, под раму весов подводят бруски с выдолбленными углублениями для колес. Платформа весов должна опираться на все четыре призмы подплатформенных рычагов и совершать плавные качания без перекосов и заеданий. Равновесие ненагруженных весов проверяют при открытом арретире. Если указатели равновесия не стоят друг против друга, то вращением тарировочного груза добиваются равновесия. Коромысло весов также должно совершать плавные качания и самостоятельно приходить в равновесие. Тарировочный груз закрепляют контргайкой, чтобы не нарушить регулировки в процессе взвешивания. Товарные циферблатные весы устанавливают в горизонтальное положение по жидкостному уровню. Если при этом стрелка не окажется на нуле, регулируют весы с помощью тарировочного груза, находящегося на основном рычаге промежуточного механизма. Если стрелка делает много колебаний, то вращением крышки успокоителя добиваются остановки стрелки после двух-трех колебаний. Работу арретира проверяют, устанавливая рукоятку в крайние положения – «Закрыть» и «Открыть». Для взвешивания тяжелых грузов товарные весы устанавливают стационарно, в специальном углублении пола – приямке так, чтобы платформа была на уровне пола. Это облегчает укладку и снятие груза. Перед взвешиванием проверяют правильность установки и равновесие ненагруженных весов. Перед укладкой груза закрывают арретир. Укладывают груз осторожно, не допуская толчков и ударов. При взвешивании тяжелых грузов в крупной таре (бочки, ящики и т.п.) пользуются наклонными мостиками (трамплинами). Верхний край трамплина и край платформы должны быть на одном уровне. При взвешивании единичных грузов, их укладывают на середину платформы, а если груза много, его равномерно размещают по всей платформе. Груз, уложенный на платформу, не должен свисать, касаться колонки весов и других предметов. При взвешивании на шкальных весах сначала перемещают гирю по основной шкале и добиваются равновесия перемещением гири по дополнительной шкале. Массу груза определяют, складывая показания обеих шкал. Взвешивание считается законченным, когда указатели равновесия сделают три-четыре колебания и установятся на одном уровне. После 68 этого закрывают арретир, определяют массу груза и осторожно снимают его, передвижные гири сдвигают на нулевое положение. Не разрешается взвешивать на весах грузы, масса которых меньше или больше установленных пределов взвешивания, ставить гири на платформу и определять массу груза вычитанием, вскрывать тару и упаковывать товары на платформе, оставлять груз на платформе. 3.2.4. Автомобильные и вагонные весы Автомобильные весы применяются в основном на складах для взвешивания грузов вместе с транспортом (автомашиной). Выпускаются автомобильные весы в трех исполнениях: шкальные, циферблатные (с визуальным отсчетом, документированной регистрацией) и цифровые (с документированной регистрацией) со следующими наибольшими пределами взвешивания (в т): 10, 15, 30, 60, 100, 150. Автомобильные весы устанавливают на грузовом дворе в котловане и на фундаменте с таким расчетом, чтобы платформа весов была на уровне поверхности земли. Над весами устраивают навес, а для указательного устройства и работы весовщика – помещение с окном в сторону платформы весов. Платформа устанавливается на грузоприемные призмы подплатформенных рычагов, которые через сложную систему передаточного механизма и тягу соединяются с отсчетным устройством. В торговле наиболее распространены шкальные весы РС-10Ш13ЦА и циферблатные РС-10Ц13 ЦА. Последние имеют цифровой указательный прибор с круговой шкалой. Наибольшее значение шкалы – 5000 кг, цена деления – 5 кг. Разрешается взвешивать от 0,5 до 10 т. Вагонные весы применяют для взвешивания грузов в вагонах на станциях железных дорог и на крупных оптовых предприятиях. Вагонные весы бывают циферблатными, шкальными и дискретно-цифровыми. Они имеют следующие пределы взвешивания (в т): наибольшие – 60, 150 и 200, наименьше – соответственно 3, 5 и 10. Весы могут иметь одну или две платформы. Так, весы типа РС-200Ц13В имеют две грузоприемные платформы – малую и большую, общая длина которых 18 м. Это позволяет взвешивать на них все типы вагонов. Под платформой смонтирован рычажный механизм, связанный системой передаточных рычагов с циферблатным указателем. По платформе весов прокладывают рельсы. 3.3. Гири 69 Гири – это меры массы, применяемые для взвешивания грузов на весах. Различают гири общего назначения, условные и образцовые. Гири общего назначения в соответствии с государственным стандартом изготовляют пяти классов: 1, 2, 3, 4, 5-го. Отличаются они степенью точности и назначением. Гири 5-го класса используют для взвешивания товаров на настольных гирных и циферблатных весах. Изготавливают их в основном из чугуна массой от 1 г до 10 кг. Гири изготавливают также из углеродистой стали. Для настольных гирных весов предусмотрен следующий комплект гирь: по одной гире 1,2,5,10, 50, 100, 200, 500 г, две гири по 20 г, одна гиря 1 кг, две гири по 2 кг и одна гиря 5 кг. Для весов РН-2Ц13 в набор входят гири 200, 500 г и 1 кг; для весов РН-10Ц13 – 1, 2 и 5 кг. Гири массой до 2 кг имеют форму цилиндра с головкой, а массой 5 и 10 кг – форму цилиндра с дужкой. Условными гирями пользуются при взвешивании грузов на товарных гирных весах с соотношением плеч рычагов 1:100. Изготавливают их из серого чугуна номинальной массой (в кг): 0,1; 0,2; 0,5; 1; 2 и 5. На поверхности гири указываются условная масса в килограммах и отношение номинальной массы к условной в цифровом выражении (например, 1:100). Поэтому гири называются условными. Они имеют форму плоского цилиндра с радиальным вырезом для укладки на гиредержатель. Поступают эти гири в комплекте с весами. Например, для весов с наибольшим пределом взвешивания 500 кг предусмотрен комплект гирь: 10, 20, 20, 50, 100, 100, 200 кг. Образцовые гири используют для поверки весов и гирь на точность. Отличаются они от описанных выше более высокой степенью точности. Металлические гири имеют тарировочную полость, необходимую для регулировки массы при поверке. Полость закрыта алюминиевой пробкой, на которой ставится поверочное клеймо. 3.4. Меры объема Для отмеривания жидких продуктов применяют такие меры объема, как металлические и стеклянные кружки, мензурки. Металлические мерные кружки изготавливают из пищевого алюминия. Они выпускаются вместимостью 0,25; 0,5; 1 и 2 л. Кружка представляет собой цилиндр с дугообразной или длинной ручкой с крючком для подвешивания на кромке тары. Для прочности в верхней части по периметру делается утолщенный ободок. На ободок кружки наносятся обозначение вместимости, марка завода-изготовителя и клеймо. Применяют- 70 ся эти кружки при отпуске молока, кваса. Кружки из луженой стали используются при продаже керосина. Стеклянные мерные кружки изготавливают вместимостью 0,25 и 0,5 л. Применяют их для отпуска пива, кваса и других безалкогольных напитков. Кружка представляет собой суженный книзу граненый стакан, на верхней гладкой полосе которого отчетливо отлита черта, определяющая вместимость кружки. Сюда же наносятся обозначение вместимости, марка завода-изготовителя и клеймо. Мензурки, применяемые в торговле, представляют собой стеклянные цилиндрические или конические стаканы емкостью 0,1 и 0,2 л. Пользуются ими при отпуске сиропов, соков, вино-водочных изделий. На мензурке 0,1 л имеется одна круговая черта для отмеривания 0,05 л и другая – для 0,1 л, на мензурке 0,2 л – одна круговая черта для отмеривания 0,15 л и другая – для 0,2 л. Меры объема должны иметь правильную форму, металлические кружки – прочное крепление отдельных деталей, без помятостей; стеклянные – не иметь сколов и трещин. При отмеривании жидкостей меры нужно держать строго вертикально и на виду у покупателя. В металлические кружки жидкость наливают вровень с краями, а в стеклянные – на уровне черты. Пенящиеся жидкости (пиво, квас) наливают с таким расчетом, чтобы после оседания пены жидкость находилась на уровне черты. При отпуске напитков кружки после их освобождения необходимо промывать на механических кружкомойках, подключенных к водопроводу. Тема 4. РЕЖУЩЕЕ И ИЗМЕЛЬЧИТЕЛЬНОЕ ОБОРУДОВАНИЕ Ряд продовольственных товаров, поступающих на розничные торговые предприятия, в процессе их подготовки к продаже или самой продажи подвергаются нарезке и измельчению. К таким товарам относятся: мясо, рыба, колбасные изделия, мясные копчености, сыры, сливочное масло, кофе и т.п. Нарезка товаров с помощью ручных режущих инструментов является весьма трудоемкой операцией, поэтому для облегчения труда работников, занимающихся нарезкой, и повышения его производительности применяются режущие машины. Такие машины имеют регу- 71 лируемые по толщине нарезки и степени измельчения устройства, а у машин для нарезки гастрономических товаров можно менять угол нарезки, что способствует сохранению надлежащего внешнего вида продукта. Все режущие машины в принципе имеют одинаковое устройство. Они состоят из корпуса, электропривода и исполнительного механизма. Корпус предназначен для размещения всех узлов и деталей машины. Электропривод состоит из электропривода и передаточного механизма. Передаточные механизмы бывают: кривошипно-шатунные, ременные, цепные, зубчатые, червячные и фрикционные. Для снижения числа оборотов в некоторых устройствах применяют редукторы. Исполнительный механизм состоит из рабочего органа для нарезки и измельчения продуктов (ножи, струны, пилы и жернова) и камеры для обработки продуктов. Все машины имеют загрузочные устройства для укладки продуктов, устройства для приемки нарезанных или измельченных продуктов, приспособление для регулирования толщины нарезки или степени измельчения, предохранительные устройства, приспособления для включения и выключения. Все режущее оборудование классифицируется по следующим признакам: – по принципу действия – машины периодического и непрерывного действия. Машины периодического действия работают циклично и обрабатывают в единицу времени определенное количество продуктов. К ним относятся машины для нарезки гастрономических товаров, сливочного масла, замороженных продуктов и т.д. В машинах непрерывного действия обработка продукта не прерывается, и машину останавливают, когда обработку нужно прекратить. К этим машинам относятся мясорубки и кофемолки; – по функциональному назначению – машины для резки и машины для измельчения продуктов; – по степени автоматизации процессов обработки продуктов – машины полуавтоматические и автоматические. В автоматических машинах процесс обработки идет автоматически, и по окончании процесса обработки машина сама отключается. В полуавтоматических машинах основные операции обработки продукта автоматизированы, а вспомогательные осуществляются вручную. Машины для резания и измельчения имеют свои специфические особенности. 72 Резанием разделяют на части полутвердые и пластинчатые материалы на отдельные большие и малые куски, при этом получаемым кускам придается заданная форма и размеры. Отдельные большие и малые куски можно получать и распиливанием твердых материалов. Необходимо отметить, что при резании материалов не нарушается их структура. Процесс измельчения имеет две основные разновидности – дробление и резание. Дроблением измельчают твердые и хрупкие материалы, применяя для этой цели различные способы силового воздействия: раздавливание, раскалывание, разламывание, истирание, разрушение ударом без придания раздробленным кускам определенной формы. Силовая нагрузка при раздавливании деформирует материал по всему объему и при достижении значения напряжений, превышающего предел прочности сжатию, материал разрушается. При раскалывании разрушение материала происходит в месте наибольшей концентрации сил под действием клиновидного рабочего инструмента. Очевидно, что энергетические затраты при раскалывании меньше, чем при раздавливании. Разрушение материала при разламывании происходит в результате действия на него изгибающих сил. При истирании материал измельчается под действием сжимающих, растягивающих и срезающих сил, превращаясь в диспергированное вещество. Динамическое разрушение происходит при ударе рабочего инструмента, который до контакта с материалом имел заданную начальную скорость движения. Динамическое разрушение материала может быть сосредоточенным и распределенным по всему объему, а получаемый эффект аналогичен тому, который имеет место при раскалывании и раздавливании соответственно. Процесс измельчения характеризуется показателем, который называется степенью измельчения i, определяемой по отношению средних размеров куска до измельчения Dср к средним размерам куска после измельчения dср: i=Dср/d.ср . 4.1. Машины для нарезки продуктов 73 Для нарезки колбасы, сыра, ветчины, мясной и рыбной гастрономии ломтиками различной толщины используют машины МРГ-300 (машина для резки гастрономических товаров, 300 мм – диаметр ножа, А – заводской индекс машины) и МРГУ-370 (машина для резки гастрономических товаров и укладки их в стопку, 370 – диаметр ножа). Машина МРГ-300А (рис. 4.1) состоит из корпуса, электродвигателя, передаточного механизма, дискового ножа, рычага, двух сменных лотков, опорного столика, механизма регулирования тол- Рисунок 4.1 – Принципиальная схема машины МРГ-300А для нарезания гастрономических продуктов: 1 – электродвигатель; 2 – червячная передача; 3 – редуктор; 4 – регулировочная гайка; 5 – червячная передача; 6 – вал ножа; 7 – ограждение; 8 – дисковый нож; 9 – лоток для нарезанного продукта; 10 – регулировочный диск; 11 – продукт; 12 – каретка; 13 – кривошипно-шатунный механизм; 14 – корпус машины 74 щины нарезки, заточного приспособления, лотка для приема нарезанного продукта, электроаппаратуры для управления работой машины и вспомогательных приспособлений для санитарной обработки машины. Корпус служит основанием для всей машины и устанавливается на четырех упругих резиновых амортизаторах, что придает устойчивость машине на поверхности стола или прилавка. Внутри корпуса находятся электродвигатель, передаточный механизм, регулятор толщины реза. С левого торца корпуса смонтирован пакетный выключатель машины, а с правого, в нише корпуса, находится автоматический выключатель машины, отключающий ее в случае короткого замыкания или перегрузок (например, если в нарезаемом продукте оказалась кость, которую нож не в состоянии разрезать). Дисковый нож крепится на лицевой панели машины с мощью гайки с левой резьбой, чтобы не произошло самоотвинчивания во время вращения ножа. Нож расположен под углом 45о к поверхности стола и по окружности почти полностью закрыт легкосъемной крышкой, кроме части для отрезания продукта. Дисковый нож получает вращение от электродвигателя через редуктор, а рычаг с лотком получают возвратное поступательное движение через кривошипно-шатунный механизм. Машина комплектуется двумя лотками для укладки продукта. Лоток для прямого реза служит для направления товара с большими размерами (до 150х150 мм) под прямым углом к плоскости ножа. Лоток для косого реза применяется для нарезки продукта цилиндрической формы диаметром до 100 мм под углом от 30 до 90о (колбасные изделия). Стенки лотка имеют шарнирные соединения. С помощью двух фрикционных зажимов можно менять угол наклона лотка к плоскости ножа от 30 до 90о. Внутри лотки имеют перемещающуюся стенку, с помощью которой фиксируется положение продукта. Расстояние от продукта до стенки должно быть 23 мм, чтобы продукт свободно опускался вниз в процессе нарезки. Лоток крепится на рычаге зажимами, при этом расстояние от нижней кромки лотка до защитной крышки ножа должно быть не менее 0,5-1 мм. Опорный столик расположен слева от ножа, на него опирается в процессе нарезки продукт под действием собственной тяжести. Регулятор реза служит для изменения толщины нарезки ломтей продукта. Механизм регулятора находится внутри корпуса и состоит из делительного диска и зубчатой рейки. На панель машины выходит вал диска, на который надет лимб с ручкой. Лимб имеет деления от 0 до 15 мм. Деления лимба соответствуют зазору между плоскостью ножа и опорно- 75 го столика. Для установки требуемой толщины нарезки поворачивают лимб и устанавливают соответствующую цифру против красной точки на корпусе машины. Приемный лоток устанавливается в специальной нише на задней стороне машины под опорным столиком. Он изготовлен из алюминия в виде ванночки и служит для приема нарезанного продукта. Заточное устройство применяют для заточки и правки лезвия дискового ножа. Оно состоит из кронштейна, на котором укреплены заточный и правочный наждачные диски и зажимы. Устройство находится над ножом и фиксируется на панели. В углублении корпуса под защитным щитком расположены: торцовый ключ для свинчивания ножа, съемник ножа, выполненный в виде скобы с двумя винтами, лопатка-вилка для очистки лезвия ножа от засаливания. Для очистки машины от крошек товара к машине прилагаются щетка-сметка и щетка-ерш. Машина устанавливается на прочном столе или прилавке и подключается к электросети по всем правилам электробезопасности. Перед началом работы нужно осмотреть машину, проверить чистоту поверхностей, заземление и заточку лезвия ножа. Заточку проверяют полоской газетной бумаги, поднесенной кромкой к лезвию неподвижного ножа. При хорошей заточке бумага прорезается ножом, а при недостаточной – рвется. В последнем случае нужно провести заточку ножа. Для этого рычаг с лотком нужно установить в крайнее левое положение, снять лоток, снять защитный щиток ножа, снять нож, помыть его, насухо вытереть и поставить на место; установить заточное приспособление так, чтобы лезвие ножа было между дисками, и закрепить его; включить машину, соблюдая меры предосторожности, не сильно нажимая, прижимать поочередно заточный и правочный диски; по окончании заточки заточное устройство вернуть на место, удалить абразивную пыль с поверхности ножа и закрыть его защитным щитком. В зависимости от нарезаемого продукта подбирают лоток, устанавливают на рычаг и зажимают с помощью двух винтов-зажимов. Подготовленный к нарезке продукт укладывают на лоток и фиксируют его подвижной опорой. При этом продукт под действием собственной массы должен свободно опираться на поверхность опорного столика. Затем устанавливают приемный лоток. Путем поворота лимба устанавливают толщину нарезки (в мм): для сыра сычужного – 1,5-3, для колбасы копченой – 1-2, для колбасы полукопченой – 2-3, для колбасы вареной – 3-5, 76 мясокопченостей – 2-4 и т.д. Дисковый нож начинает вращаться, а рычаг с лотком совершают возвратно-поступательное движение. При движении лотка к ножу часть продукта (остатка), заключенная между плоскостью опорного столика и режущей кромкой ножа, срезается, и ломтик падает в приемный лоток. При обратном движении лотка оставшийся продукт под действием собственной массы соскальзывает с лотка в направлении опорного столика на расстояние толщины отрезаемого ломтика. При нарезке одноименного продукта рекомендуется не выжидать полного реза одного куска товара, а вставлять новый, который будет поджимать предыдущий, чем будет достигнута надлежащая дорезка. При переходе к нарезке другого продукта нож тщательно очищают лопаткой во избежание засаливания ломтей нового продукта. По окончании работы необходимо выключить машину, отключить ее от электросети и провести ее санобработку. Для этого нужно снять лоток, защитный щиток, нож и промыть их горячей водой с добавлением моющих средств, ополоснуть и насухо вытереть мягкой тканью. Щеткой убрать из-под ножа крошки, наружные поверхности протереть чистой тканью. Машина МРГУ-370 предназначена для нарезки гастрономических товаров под углом от 45 до 90о ломтиками толщиной до 6 мм с последующей укладкой их в стопку. Машину используют за прилавком и в подсобных помещениях предприятий торговли. Машина РММ (рис. 4.2) предназначена для резки монолита сливочного масла на бруски при температуре масла от -5 до +5оС. 77 Рисунок 4.2 – Машина для нарезания монолита масла: 1 – облицовочная передняя; 2 – пульт управления; 3,7 – кронштейны; 4 – лоток; 5,9 – винты крепления и натяжения струн; 6 – струны; 8 – ножевая рамка; 10 – рабочий стол; 11 – ползун; 12 – заводская таблица; 13 – облицовка правая; 14 – предохранители; 15 – крышка Корпус машины обшит листовой сталью. Внутри корпуса размещены электродвигатель и передаточный механизм, которые обеспечивают возвратно-поступательное движение ползуна вдоль рабочего стола машины. Слева, на передней стенке корпуса, расположен пульт управления с кнопками «Пуск», «Стоп», «Назад» для включения и остановки машины. Ползун служит для перемещения масла вдоль рабочего стола и продвигает его через неподвижную режущую решетку. На передней части ползун имеет продольные и поперечные пазы для полного проталкивания масла через струны. Режущая рамка имеет кронштейны, винты крепления и натяжения струн, горизонтальные и вертикальные струны и ножевую рамку. Степень натяжения струн проверяется нажатием пальцем на струну. Она должна прогибаться на 1 см. Приемный лоток служит для приема монолита масла, разрезанного на бруски. Машину устанавливают на специальном рабочем столе, подключают к сети трехфазного тока и обязательно заземляют. Перед работой проверяют чистоту поверхности, исправность заземления. С помощью кнопки 78 «Назад» переводят ползун в крайнее правое положение. Подготовленный монолит масла укладывают на рабочий стол, со стороны ползуна поверхность масла закрывают листом пергамента, включают машину нажатием кнопки «Пуск» – ползун толкает масло, которое продавливается через неподвижную решетку. Бруски масла поступают на приемный лоток, а ползун автоматически возвращается в исходное положение. Лист пергамента, оставшийся на струнах, снимают. Кнопкой «Стоп» пользуются для выключения машины в любом положении рабочего или холостого хода ползуна. Если нужно изменить направление движения ползуна, сначала нажимают на кнопку «Стоп», а затем на кнопку «Пуск» или «Назад». По окончании работы для удаления масла снимают приемный лоток, режущую рамку со струнами, поддон, промывают их горячей водой и вытирают насухо. Машина МРЗП (рис. 4.3) предназначена для резания замороженных блоков рыбного филе, блоков мясных бескостных и блоков субпродуктов (печень, вымя, легкие, сердце, мягкая обрезь). Ее применяют на крупных предприятиях торговли. Машина состоит из корпуса, установленного на четырех регулируемых по высоте ножках. Внутри корпуса размещены: электродвигатель, редуктор, механизм включения, щит управления, кривошип и вал кривошипа. Сзади к столу прикреплена чугунная колонка, по которой перемещается ползун с прикрепленным к нему ножом. На передней панели корпуса размещены две кнопки для ручного включения машины и автоматический выключатель. Верхняя горизонтальная плоскость корпуса представляет собой рабочий стол со специальным покрытием для обеспечения полного прорезания блока и предохранения от режущего инструмента. 79 Рисунок 4.3 – Машина МРЗП для резания замороженных продуктов: 1 – колонка; 2 – ползун с ножом; 3 – корпус; 4 – регулируемые ножки; 5 – стол Блок продукта укладывают на стол так, чтобы он соприкасался с упором. Толщина отрезаемого куска определяется шкалой на поверхности правого откидного упора. Для пуска машины одновременно нажимают на две кнопки (по технике безопасности по принципу занятости обеих рук) и сразу их отпускают, и ползун с ножом опускается и возвращается вверх. Отрезанный кусок убирают со стола, и продукт перемещается в зону действия ножа для последующего реза. По окончании работы производят санитарную обработку машины. Ленточная пила (рис. 4.4) предназначена для разделения мясных полутуш на части для последующей кулинарной разделки мясного сырья. 80 Рисунок 4.4 – Ленточная пила: 1 – станина; 2 – ведущий шкив; 3 – передвижной стол; 4 – полотно пилы; 5 – ведомый шкив; 6 – натяжное устройство; 7 – привод; 8 – кожух Стационарная ленточная пила устроена следующим образом. На станине смонтированы основные ее узлы: режущий узел, электропривод, натяжное устройство и рабочий передвижной стол. Режущий узел состоит из двух шкивов: ведущего и ведомого, на которых надето бесконечное ленточное полотно пилы. Наружные поверхности шкивов имеют реборды, которые препятствуют сползанию ленточного полотна в процессе резания. Ведущий шкив смонтирован на валу фланцевого электропривода, который закреплен на станине. Ведомый шкив установлен на оси, закрепленной в ползуне винтового натяжного устройства, которое позволяет перемещать ведомый шкив по вертикали вверх, тем самым обеспечивая необходимое натяжение полотна пилы. Рабочий передвижной стол перемещается на роликах по специальным направляющим станины. Движение стола осуществляется в направлении на полотно пилы, для чего поверхность стола имеет сквозной паз, в который входит движущееся полотно пилы при рабочем перемещении стола. Оба шкива и нерабочая часть полотна пилы закрыты кожухом, и только в рабочей зоне над передвижным столом полотно пилы выходит из-под кожуха в рабочую зону, проходит через паз в поверхности стола и снова уходит под кожух. 4.2. Машины для нарезания мясных мелкокусковых полуфабрикатов Для нарезания мясных полуфабрикатов применяются различные средства в зависимости от мощности предприятия. Принципиально мясорезательные машины устроены следующим образом. На приводном валу закреплены серповидный нож и эксцентрик, который охватывается вилкой, жестко соединенной с горизонтальной ножевой рамкой и сообщающей ей возвратно-поступательное движение. В свою очередь, ножевая рамка шарнирно соединена через угловой качающийся вокруг оси рычаг с вертикальной ножевой рамкой, благодаря чему ей также передается возвратно-поступательное движение. В результате образуется режущий узел мясорезательной машины, состоящий из двух ножевых рамок, движущихся взаимно перпендикулярно, и вращающегося серповидного ножа, который с зазором 0,1-0,3 мм скользит по плоскости горизонтальной 81 ножевой рамки. Режущий механизм установлен у выходного торца питающей камеры, внутри которой перемещается толкатель, подающий сырье в зону резания. Толкатель может приводиться в движение либо от гидроцилиндра, либо от реечного механизма; имеются также резательные машины со шнековым питателем. Для производства мелкокусковых мякотных полуфабрикатов применяются мясорезательные машины непрерывного и периодического действия, имеющие режущий узел, состоящий из ножевых рамок для продольной резки, и отрезной нож для поперечной резки продукта. Различаются эти машины механизмами подачи сырья в зону резания. Машина для резки мяса непрерывного действия Я2-ФЛП/6 (рис. 4.5) имеет шнековый механизм подачи сырья. Рисунок 4.5 – Машина для резки мяса Я2-ФЛП/6: 1 – блок плоских ножей; 2 – отрезной нож; 3 – промежуточный вал; 4 – станина; 5 – эксцентриковые валы; 6 – блокировка; 7 – электрооборудование; 8 – кулиса Для получения высококачественного мелкокускового полуфабриката шнековый питатель обеспечивает шаговое движение продукта в зоне резания, кинематически связанное с вращением серповидного отрезного ножа, то есть в момент поперечного резания серповидным ножом про- 82 дукта, прошедшего через блок ножевых рамок, поступательное движение продукта прекращено. Мясорезательная машина непрерывного действия А1-ФЛР/2 (рис. 4.6) состоит из питающего транспортера, механизма нарезки мясного сырья, транспортера для отвода нарезанного продукта и станины, на которой смонтированы все узлы и механизмы машины. Питающий транспортер выполнен в виде цепного пластинчатого конвейера с вертикальными упорами, между которыми закладывается сырье. Механизм нарезки сырья состоит из двух ножевых рамок, совершающих возвратнопоступательное движение во взаимно перпендикулярных направлениях, и дискового ножа, который производит сложное секторное движение в плоскости, перпендикулярной подаче сырья в пластинчатые ножи. Сигнал на выполнение дисковым ножом секторного движения подает специальный датчик включения поперечной резки продукта. На небольших предприятиях общественного питания для нарезки мяса на бефстроганов применяется специальный механизм, который входит в комплект сменных механизмов универсальной кухонной машины П-II. Рисунок 4.6 – Мясорезательная машина А1 - ФЛР/2: 1 – питающий транспортер; 2 – натяжное устройство; 3 – кожух; 4 – цепная передача привода пи- 83 тающего транспортера; 5 – привод питающего транспортера; 6 – привод механизмов продольной и поперечной резки продукта; 7 - механизм поперечной резки продукта; 8 –транспортер для отвода продукта; 9 – датчик включения механизма поперечной резки продукта; 10 – кожух; 11 – механизм продольной резки продукта Мясорезательный механизм МБП-II-1 отличается от режущего узла мясорезательных машин наличием ножевого вала. Конструктивно механизм МБП-II-1 устроен следующим образом. В нижней части корпуса на двух подшипниках установлен ножевой вал, на котором смонтирован набор дисковых ножей, расположенный в рабочей камере корпуса. Для обеспечения заданной ширины нарезаемых брусочков мяса между дисковыми ножами на валу расположены дистанционные шайбы. Под ножевым валом закреплена гребенка, зубцы которой входят между дисковыми ножами, что предотвращает наматывание отрезанных кусочков мяса на ножевой вал. В верхней части корпуса имеется прямоугольное окно для загрузки предварительно нарезанных кусочков мяса размером поперечного сечения не более 20х110 мм, а в нижней – окно для выгрузки готового полуфабриката. 4.3. Машины для измельчения мяса На предприятиях для мелкого измельчения мяса в целях получения фарша для рубленых полуфабрикатов применяются специальные машины – мясорубки. На торговых предприятиях применяются мясорубки с индивидуальным приводом 764, МИМ-82М, МИМ-500 (МИМ-105М) и др. Все они имеют принципиально одинаковое устройство и отличаются габаритами и некоторыми конструктивными особенностями. Работают они от электродвигателя и редуктора, снижающего число оборотов при передаче вращательного движения шнеку мясорубки. Мясорубка (МИМ-105М) (рис. 4.7) устроена следующим образом. Корпус мясорубки имеет горизонтальный пустотелый цилиндр и вертикальную горловину. На горловину крепится загрузочное устройство в виде воронки или лотка с ограничительным кольцом над отверстием, чтобы при загрузке рука работника не доставала до шнека. Внутри цилиндра на стенках имеются направляющие ребра (рис. 4.8), которые препятствуют проворачиванию мяса при транспортировании его вращаю- 84 щимся шнеком от загрузочной воронки к режущему узлу. Направление винтовых ребер противоположно направлению витков шнека. Вращающийся шнек имеет переменный шаг, постепенно уменьшающийся от зоны загрузки сырья к зоне измельчения в сторону ножей и решеток, что вызывает уплотнение продукта при его перемещении к подрезной решетке в виде сплошной массы. Рисунок 4.7 – Общий вид мясорубки МИМ-105М Шнек имеет с одной стороны палец, на который надевается набор ножей и решеток, а с другой – хвостовик, который входит в отверстие вала редуктора при подсоединении мясорубки к электроприводу. Режущий узел мясорубки состоит из неподвижной подрезной решетки с тремя заостренными с одной стороны перемычками, двух вращающихся крестовидных ножей с четырьмя радиальными лезвиями, неподвижных ножевых решеток с отверстиями разных диаметров. Для различной степени измельчения мясорубки комплектуются наборами ножей и решеток. Для мелкого измельчения на палец шнека надевают подрезную решетку режущими лезвиями наружу, двусторонний нож режущими лезвиями в сторону вращения шнека, решетку с крупными отверстиями, второй двусторонний нож, решетку с мелкими отверстиями, распорное кольцо и навинчивают нажимную гайку. Мясо, хорошо промытое, освобождают от костей и сухожилий, режут на кусочки от 50 до 200 г, выкладывают в загрузочную чашу, с помощью толкача через горловину проталкивают к шнеку. Шнек перемещает мясо к подрезной решетке, где осуществляется его предварительное измельчение режущими кромками и кромками вращающегося двустороннего ножа. 85 Затем происходит основное измельчение в первой и второй ножевых решетках за счет плотно прилегающих режущих кромок вращающихся ножей. Через мелкую решетку фарш продавливается в тару. Рисунок 4.8 – Принципиальное устройство мясорубки: 1 – корпус; 2 – шнек; 3 – винтовые ребра; 4 – подрезная решетка; 5 – двусторонний нож; 6 и 7 – ножевые решетки; 8 – дистанционное кольцо; 9 – зажимная гайка По окончании работы машину отключают от электросети, все части освобождают от остатков мяса, промывают горячим содовым раствором, высушивают и устанавливают на место. Машина для резки замороженных продуктов МРЗП состоит из корпуса, колонны, кривошипно-шатунного механизма, ползуна с ножом, электропривода, механизма включения и ограждения. Корпус представляет собой литой алюминиевый короб, установленный на четырех регулируемых опорах. К корпусу машины крепится чугунная колонна, которая является направляющей для ползуна с ножом. 86 Внутри колонны установлен кривошипно-шатунный механизм, состоящий из кривошипа, шатуна и ползуна. В корпусе смонтирован электропривод машины, включающий в себя электродвигатель, клиноременную передачу, червячный редуктор и однооборотную муфту, состоящую из ведомой и ведущей полумуфт. Ведущая полумуфта жестко закреплена на выходном валу червячного редуктора и представляет собой диск со ступицей и зубчатым венцом. Ведомая полумуфта установлена на валу кривошипа и состоит из корпуса, имеющего паз, в котором установлена подпружиненная скользящая шпонка. Ползун состоит из направляющих планок и траверсы, к которой крепится болтами плоский нож. На верхней плоскости корпуса закреплен рабочий стол, на который накладывают пластмассовую пластину (марзан), служащую упором для ножа, достигшего нижнего своего положения после разрезания продукта. Машина для нарезки гастрономических товаров МРГ-300А (рис. 4.9) состоит из следующих основных частей: корпуса, электродвигателя, передаточного механизма, дискового ножа, опорного столика, механизма регулировки толщины отрезаемых ломтиков, сменного загрузочного лотка и загрузочного приспособления. Корпус служит основанием для всей машины и устанавливается на четырех упругих резиновых амортизаторах, что придает устойчивость машине на поверхности стола. Внутри корпуса находятся электродвигатель, передаточный механизм, регулятор толщины реза. С левого торца корпуса смонтирован пакетный выключатель машины, отключающий ее в случае короткого замыкания или перегрузок. Дисковый нож крепится на лицевой панели машины с помощью гайки с левой резьбой, чтобы не произошло самоотвинчивания ножа во время резки. Нож расположен под углом 45о к поверхности стола и по окружности почти полностью закрыт легкосъемной крышкой, кроме части для отрезания продуктов. Дисковый нож получает вращение от электродвигателя через редуктор, а рычаг с лотком получают возвратное поступательное движение через кривошипно-шатунный механизм. Машина комплектуется двумя лотками для укладки продукта. Лоток для прямого реза служит для направления товара с большими размерами (до 150х150 мм) под прямым углом к плоскости ножа. Лоток для косого реза применяется для нарезки продукта цилиндрической формы диаметром до 100 мм под углом от 30 до 90о. Стенки лотка имеют шарнирные соединения. 87 Рисунок 4.9 – Машина для нарезки гастрономических товаров МРГ-300А: а – внешний вид; б – кинематическая схема; 1 – пакетно-кулачковый выключатель; 2 – корпус; 3 – лимб; 4 – рукоятка; 5 – опорный столик; 6 – дисковый нож; 7 – зажим; 8 – рычаг; 9 – подвижная опора; 10 – основание лотка; 11 – фиксатор подвижной опоры; 12 – защитный кожух; 13 – электродвигатель; 14 и 15 – червячные редукторы; 16 – четырехзвенный шарнирный механизм; 17 – регулятор толщины ломтиков С помощью двух фрикционных зажимов можно менять угол наклона лотка к плоскости ножа от 300 до 900. Внутри лотки имеют перемещающуюся стенку, с помощью которой фиксируется положение продукта. Расстояние от продукта до стенки должно быть 2-3 мм, чтобы продукт свободно опускался вниз в процессе нарезки. Лоток крепится на рычаге зажимами, при этом расстояние от нижней кромки лотка до защитной крышки ножа должно быть не менее 0,5-1 мм. Опорный столик расположен слева от ножа, на него опирается в процессе нарезки продукт под действием собственной тяжести. Регулятор реза служит для измерения толщины нарезки ломтей продукта. Механизм регулятора находится внутри корпуса и состоит из делительного диска и зубчатой рейки. На панель машины выходит вал диска, на который надет лимб с ручкой. Лимб имеет деления от 0 до 15 мм. Деления лимба соответствуют зазору между плоскостью ножа и опорного столика. Для установки требуемой толщины нарезки поворачивают лимб и устанавливают цифру против красной точки на корпусе машины. 88 Схема работы машины следующая. Вращающийся момент от электродвигателя передается двум червячным редукторам. Редуктор с пятизаходным червяком передает движение дисковому ножу, а редуктор с однозаходным червяком через четырехзвенный шарнирный механизм – рычагу с загрузочным лотком путем преобразования вращательного движения выходного вала червячного редуктора в маятниковое движение рычага и загрузочного лотка. Дисковые машины и механизмы для размола зерен кофе. Машина МИК-60 (рис. 4.10) предназначена для измельчения зерен кофе. Ее производительность 60 кг/ч. Машина состоит из корпуса, электродвигателя, двух размо-лочных жерновов, механизма регулирования зазора между жерновами, трубки и вибратора для выгрузки измельченного кофе, прижима пакета, загрузочного бункера, магнитной ловушки. Кофемолка работает следующим образом. Через открытую откидную крышку в бункер загружают зерна кофе, а на разгрузочную трубу, отжав прижимную планку, надевают пакет для приема молотого кофе. Затем, отпустив планку, прижимают пакет к трубе и включают машину нажатием пусковой кнопки. Кофе из бункера поступает самотеком в пространство между жерновами и измельчается 89 Рисунок 4.10 – Кофемолка МИК-60: 1 – резиновые опоры; 2 – основание; 3 – амортизаторы; 4 – корпус; 5 – электродвигатель; 6 – корпус рабочей камеры; 7 – подвижный диск; 8 – неподвижный диск (жернов); 9 – фланец; 10 – крышка; 11 – рукоятка механизма регулировки; 12 – прижимная планка; 13 – магнитная ловушка; 14 – загрузочный бункер; 15 – откидная крышка; 16 – магнитный пускатель; 17 – кольцо; 18 – электровибратор; 19 – панель управления; 20 – резьбовая втулка; 21 – кнопочная станция; 22 – демпферная пружина; 23 – разгрузочная труба. Измельченный кофе лопатками вращающегося диска выбрасывается в трубу для выгрузки, которая колеблется с помощью электровибратора, тем самым обеспечивая удаление всего кофе без остатка. Тема 5. ФАСОВОЧНО-УПАКОВОЧНОЕ ОБОРУДОВАНИЕ 5.1. Классификация фасовочно-упаковочного оборудования Фасовочно-упаковочное оборудование служит для предварительного фасования сахарного песка, круп, кондитерских изделий, овощей, фруктов, картофеля и других товаров и упаковывания их в потребительскую тару из бумаги, целлофана, полиэтилена и других материалов. Предварительное фасование товаров позволяет сохранить их качество, продлить срок хранения, сократить товарные потери и потребность в упаковочных материалах, создать удобства для свободного и быстрого выбора товаров 90 покупателями. При продаже фасованных товаров повышается производительность труда работников, пропускная способность торговых предприятий, увеличивается товарооборот, сокращается число работников, снижаются издержки. Фасовочно-упаковочное оборудование классифицируют по следующим признакам: – по назначению – для фасования товаров (автоматические и полуавтоматические весы); для упаковывания товаров (проволокосшивные машины, машины для сварки полимерной сетки, пленки), для фасования и упаковывания товаров (поточные механизированные линии); для изготовления пакетов, фасования и упаковывания товаров (фасовочные автоматы, автоматизированные поточные линии), для укладки фасованной продукции в тару-оборудование (загрузочные машины); – по степени автоматизации – неавтоматическое, автоматическое и полуавтоматическое; – по товарному профилю – для фасования и упаковывания сахарного песка, круп, картофеля, овощей, фруктов, кондитерских изделий и др.; – по степени агрегатирования – автономное, используемое отдельно, и комплексное, входящее в состав механизированных и автоматизированных поточных линий; – по виду потребительской тары – для фасования и упаковывания в рукавную хлопчатобумажную и полимерную сетку, в бумажные пакеты, в пакеты из пленочных полимерных материалов: полиэтилена, полиэтилен-целлофана, сарана, поливинилхлорида и других материалов. Фасовочно-упаковочному оборудованию присвоены условные буквенно-цифровые обозначения. Буквами обозначают наименование оборудования, его назначение, цифрами – наибольшую массу одной порции или производительность. Например, ДРК-1 означает: дозатор весовой для расфасовки крупы и сахарного песка с наибольшей массой одной порции 1 кг; 3ДАРК-1 – три аналогичных дозатора, входящих в состав автоматизированной поточной линии; ЛФКС-600 – линия для фасования и упаковывания картофеля в сетку производительностью 600 пакетов в час; А5АЛА – автоматическая линия для фасования и упаковывания сахарного песка, модификация А, серии А5 и др. Современное фасовочно-упаковочное оборудование классифицируется аналогично по: – характеру технологических операций: дозирующее, фасовочное, упаковочное, этикетировочное, пакетоформирующее; – консистенции товара: для жидких, сыпучих, штучных. 91 – периодичности действия: циклического действия, непрерывного действия. – виду упаковочного материала: термоусадочные оболочки; термоусадочные пленки, поливинилхлоридные и перфорированные на основе полипропилена; натуральные упаковочные материалы; пищевые самоклеящиеся стреч-пленки из поливинилхлорида; вакуумные пакеты. 5.2. Оборудование для фасования товаров Фасование товаров подразделяется на: подготовку товаров и потребительской тары, подачу товаров в оборудование, дозирование их и поступление порции товара в потребительскую тару или в оборудование для ее упаковывания. Дозирование, то есть отделение от общей массы определенного количества товаров, является важнейшей операцией. От этой операции зависят точность и скорость измерения массы каждой порции товара. Различают объемное, весовое и объемно-весовое дозирование. При объемном дозировании порция товара отмеривается в мерной камере, объем которой можно изменять в определенных пределах. Этот способ обеспечивает высокую производительность оборудования, но недостаточную точность измерения массы порции, так как отмериваемые порции отличаются плотностью товара, размерами и формами его частиц и другими параметрами. При весовом дозировании основная часть порции товара поступает на весы быстро, а остальная часть – замедленно, что позволяет добиться высокой точности измерения массы. По производительности этот способ уступает объемному. При объемно-весовом дозировании товары сначала дозируются по объему, а затем точная масса порции определяется на весах при медленном поступлении товара. Этот способ обеспечивает высокую точность измерения массы порции и достаточную производительность оборудования. Весы автоматические ДРК-1 предназначены для фасования сахарного песка и крупы в бумажные пакеты порциями по 0,5 и 1 кг. К основным частям весов относятся: корпус, тумба, загрузочная воронка, камера объемного дозирования, рычажный механизм, электровибратор, электропривод, электроприборы (рис. 5.1). 92 Корпус весов закрыт кожухом с застекленными окнами для наблюдения за работой механизма весов. Корпус укреплен на тумбе, которая имеет четыре регулируемые ножки для установки весов по жидкостному уровню. На тумбе имеется регулируемый по высоте стол. В середине стола находится решетка, а под ней выдвижной ящик для сбора просыпавшегося товара. На столе укладывают запас пустых пакетов и подставляют их под выпускную воронку. Загрузочная воронка 4 состоит из конуса с крышкой. Внутри конуса закреплена сетка для очистки товара от загрязнений и комковатости. В загрузочную воронку товар поступает самотеком из бункера, расположенного над весами. Камера объемного дозирования 2 вмещает основную часть порции товара. Она имеет верхнюю 1 и нижнюю 16 заслонки, открывающиеся в определенной последовательности. При открытии верхней заслонки камера заполняется товаром, при открытии нижней – товар из камеры высыпается. Рисунок 5.1 – Весы автоматические ДРК-1: а – общий вид; б – схема: 1 – верхняя заслонка камеры объемного дозирования; 2 – камера объемного дозирования; 3 – задвижка для регулирования весов; 4 – загрузочная воронка; 5 – патрубок досыпки; 6 – электромагнит вибратора досыпки; 8 – лоток вибратора досыпки; 9, 12 – гири регулятора точности дозы; 10 – гиредержатель; 11 – коро- 93 мысло регулятора точности; 13 – заслонка ковша; 14 – равноплечее коромысло; 15 – ковш; 16 – нижняя заслонка камеры объемного дозирования Камера снабжена задвижками 3 для регулирования величины порции товара и производительности весов. Рычажный механизм представляет собой равноплечее коромысло 14, на одном плече которого подвешен гиредержатель 10 для укладки цилиндрических гирь массой 0,5 или 1 кг, на другом – ковш 15 с заслонкой. Заслонка удерживает порцию товара в ковше до окончания цикла взвешивания, то есть до момента равновесия коромысла. При открытии заслонки порция высыпается через выпускную воронку в пакет. Для регулирования точности взвешивания порции предусмотрен регулятор точности, состоящий из рычага 11 с двумя передвижными шкальными гирями: основной 9 и противовесной 12. В случае перевесов основную гирю или обе гири сдвигают влево, в случае недовесов – вправо. Электровибратор служит для равномерного досыпания товаров в ковш до полной массы заданной порции. Он состоит из вибрирующего лотка 8 с заслонкой 7, электромагнита 6 и приемной воронки, через которую в лоток поступают товары. Электромагнит раскачивает лоток с заданной частотой колебаний. При этом товар из лотка с открытой заслонкой тонкой и ровной струей ссыпается в ковш рычажного механизма. Электропривод, состоящий из электродвигателя, редуктора и кулачкового распределительного вала, обеспечивает работу весов по программе. К электроприборам относятся пакетный выключатель, кнопки «Пуск», «Стоп», тумблер «Весы», сигнальные лампы, предохранители, магнитный пускатель, педаль и др. При нажатии педали выпуск порции товара прекращается, при отпускании педали выпуск порций продолжается автоматически. Автоматические весы работают по принципу двойного дозирования: объемного дозирования с некоторым недовесом и точного взвешивания на коромысле рычажного механизма. Происходит это в следующей последовательности. Из бункера товары поступают сначала в загрузочную воронку, а затем после включения весов – в камеру объемного дозирования. После наполнения камеры верхняя ее заслонка автоматически закрывается, а нижняя открывается, сбрасывая предварительную порцию товара в ковш. Включается электровибратор, с помощью которого товар досыпается в ковш до момента равновесия коромысла. При этом автоматически закрывается заслонка вибрирующего лотка и прекращается досыпание товара, закрывается нижняя и открывается верхняя заслонки камеры объемного дозирования, и начинается подготовка следующей 94 порции товара, открывается заслонка ковша, и готовая порция ссыпается в подставленный пакет. После высыпания товара ковш под действием массы гирь поднимается, и цикл взвешивания повторяется. Весы работают как в автоматическом, так и полуавтоматическом режимах, задавая частоту отпуска товара с помощью педали. Производительность весов – 1500 пакетов в час при массе порции 1 кг. Допускаемая погрешность дозирования ±0,5% номинальной массы. Весы применяют в цехах централизованного фасования. Их монтируют стационарно на полу, устанавливают по жидкостному уровню с помощью регулируемых ножек, регулируют точность взвешивания порции товара, нужную производительность, проверяют работоспособность весов и предъявляют их для проверки органам Госстандарта. К работе приступают после проведения внешнего осмотра, проверки исправностей всех частей весов, очистки весов от пыли, а выдвижного ящика – от остатков товара, подготовки запаса пакетов и проверки наличия товара в бункере. Фасовщик садится к весам, кладет под левую руку стопку пакетов и включает весы. Правой рукой надевает горловину пакета на конец выпускной воронки. В момент наполнения пакета прочно держит его за нижний край, не давая пакету опуститься вниз. Наполненные пакеты укладывают на правой стороне рабочего стола. Фасовщик, если не успевает за ритмом работы весов, пользуется педалью. При этом выдача порций происходит после снятия ноги с педали. При работе на весах периодически проверяют точность взвешиваемой порции на контрольных весах и производят необходимую регулировку. По окончании работы весы отключают от сети, очищают от пыли и остатков товара. После фасования сахарного песка частично разбирают камеру объемного дозирования, промывают ее теплой водой и сушат. Установка УФ-158 (рис. 5.2) используется для фасования продовольственных товаров (конфет, пряников и др.) в пакеты из полимерной пленки. Массу порции определяют на электронных весах. Установка состоит из стола 2, г-образной вилки 5, на которой укреплены два загрузочных бункера 3, 6, электропривода, электроприборов (автоматического выключателя, кнопок пуска и др.) и сварочного устройства 4 для сварки пакетов из пленки. Бункер вмещает 20 кг товара и имеет в нижней части лоток, открывающийся с помощью рукоятки или педали. 95 Рисунок 5.2 – Установка УФ-158 для фасования продовольственных товаров: 1 – панель управления; 2 – стол; 3, 6 – бункеры; 4 – сварочное устройство; 5 – г-образная вилка; 7 – педаль Перед началом работы бункер, находящийся в нижнем положении, заполняют товаром и с помощью электропривода поворачивают гобразную вилку. При этом порожний бункер опускается, а заполненный товаром поднимается в рабочее положение. С помощью рукоятки или педали поворачивают вручную лоток, и определенная доза товара высыпается в подставленный пакет из полимерной пленки. Горловину пакета заваривают сварочным устройством, расположенным на столе установки. Готовые пакеты взвешивают на весах. 5.3. Оборудование для упаковывания товаров Упаковывание товаров включает несколько операций: подготовку потребительской тары, наполнение фасованным товаром и ее запечатывание. Способ запечатывания зависит от вида используемой потребительской тары. Бумажные пакеты запечатывают металлическими проволочными скобками, хлопчатобумажную рукавную сетку – металлическими ленточными скобками, полимерную рукавную сетку – металлическими ленточными скобками или сваркой, полимерные пленки – сваркой. В торговле применяют проволокосшивные машины ТПШ-30С, машины 96 МУ-М для упаковывания овощей, фруктов и картофеля в рукавную хлопчатобумажную или полимерную сетку, автомат АУО для упаковывания овощей, фруктов и картофеля в полимерную сетку и др. Проволокосшивная машина ТПШ-30С служит для сшивания тонкой металлической проволокой бумажных пакетов. Машина состоит из корпуса, стола, швейного аппарата, проволокоподающего механизма, электропривода и электроприборов. Швейный аппарат включают с помощью педали. При каждом включении происходят автоматическая подача и резка проволоки, образование из нее скобы, прошивание пакетов и подгибание ножек скобы. Машина МУ-М предназначена для упаковывания овощей, фруктов, картофеля в рукавную хлопчатобумажную и полимерную сетку (рис. 5.3). Машина обжимает сетку металлическими ленточными скобками в двух местах одновременно и разрезает ее между скобками. Машина состоит из стола 6, приемного лотка 7, блока катушек 3, механизма скобообразования 5, электропривода 2 и электроприборов. Стол, служащий основанием всех узлов машины, имеет регулируемые по высоте ножки. Приемный лоток, по которому скатываются порции фасованного товара, укреплен над столом на стойке, регулируемой по высоте. Лоток имеет съемную цилиндрическую трубу (гильзу), на которую натягивают рукавную сетку. Блок катушек собран на кронштейне, прикрепленном к столу. На кронштейне умещаются две катушки с мотками металлической ленты. Механизм скобообразования состоит из матрицы, пуансонов и ножа. Он выполняет несколько операций: подает металлическую ленту, отрезает ее, формирует две скобки, обжимает ими вокруг жгута рукавной сетки и разрезает сетку между скобками. Эти операции выполняются при включении электропривода. Для управления работой машины предусмотрены пакетный выключатель, педаль и другие приборы. Производительность машины –1200 пакетов в час при массе порции не более 3 кг. 97 Рисунок 5.3 - Машина МУ-М для упаковывания овощей, Рисунок 5.3 – Машина МУ-М для упаковывания овощей, фруктов и картофеля: а – вид сбоку; б – вид сзади: 1 – педаль; 2 – электропривод; 3 – блок катушек с металлической сеткой; 4 – гильза; 5 – механизм скобообразования; 6 – стол; 7 – приемный лоток; 8 – кронштейн Перед началом работы снимают с приемного лотка трубу, насаживают на нее конус, натягивают рукавную сетку, закрепляют трубу с сеткой на лотке. Приемный лоток устанавливают на высоте не более 150 мм от поверхности стола. На кронштейне закрепляют две катушки с мотками металлической ленты. Металлическую ленту протягивают вверх и пропускают в механизме скобообразования. С трубы стягивают конец рукавной сетки, собирают ее в жгут, укладывают в сеточный паз механизма скобообразования, и включают машину. При нажатии педали машина обжимает жгут скобками в двух местах и разрезает его между скобками. При работе на машине порцию фасованного товара направляют по лотку и трубе в сетку. После наполнения товаром сетку вновь собирают вручную в жгут и укладывают в сеточный паз механизма скобообразования. Вновь поставленные скобки запечатывают горловину первого пакета и дно следующего. После работы машину отключают от сети и очищают от пыли и грязи. 5.4. Автоматы для фасования и упаковывания товаров Автоматы для фасования и упаковывания товаров применяют на фабриках и в крупных цехах централизованного фасования. Автоматы представляют собой комплекс механизмов, собранных на одном корпусе и выполняющих последовательно по заданной программе все технологические операции фасования и упаковывания товаров. Товары фасуются с помощью автоматических весов или объемных дозаторов в готовые или 98 изготовляемые автоматом пакеты. Промышленность выпускала несколько типов автоматов: А5-АФА и А5-АФБ –для сахарного песка, А5-АФБ1 – для крупы, М1-АРЖ – для сахарного песка, круп, соли и других товаров, Т1-БРА – для муки и мн. др. Рассмотрим особенности устройства и технические характеристики некоторых из этих автоматов. К первым отечественным автоматам относятся автоматы А5-АФА и А5-АФБ. Они предназначены для изготовления двойных бумажных пакетов, фасования и упаковывания в них сахарного песка порциями до 1 кг. Механизмы автомата последовательно выполняют следующие операции: печатание краской на бумажном рулоне надписей и рисунков, изготовление двойного бумажного пакета, заполнение пакета порцией товара, отмеренной объемным способом, контроль массы порции по высоте верхнего уровня товара, складывание, склеивание, запечатывание верха пакета и выталкивание готового пакета на конвейер. Механизмы автомата собраны на корпусе и образуют единую конструкцию. Производительность автомата – 3600 пакетов в час. Допускаемая погрешность дозирования каждой порции в пределах ±1,5%. Объем мерных стаканов регулируют нажатием кнопок «Больше», «Меньше» на пульте управления автоматом. При нажатии кнопки в течение 1 с порция товара изменяется на 2 г. Автомат М1-АРЖ предназначен для фасования сахарного песка, круп, соли и других сыпучих товаров порциями 0,5 и 1 кг в пакеты из полимерной пленки. Механизмы автомата выполняют следующие операции: раскручивание рулона пленки и свертывание ее в рукав, печатание даты на пленке, сварку края ленты в продольном направлении, сварку первого поперечного шва, дозирование товара мерными стаканами, заполнение пакета товаром, сварку второго поперечного шва, отрезание пакета и его подачу в зону контроля или упаковывания в тару. Производительность автомата-2700 пакетов в час при массе порции 1 кг. Допускаемая погрешность дозирования ±1,5% при фасовании сахарного песка и ±1,0% при фасовании крупы. Из современных автоматов известны автоматы следующих марок. Установка розлива Доза-2400П используется для упаковки жидких, пастообразных пищевых продуктов в банки, бутылки, стаканчики. Фасовочно-упаковочный автомат УФАС-1200 предназначен для фасовки и упаковки жидких, пастообразных пищевых продуктов в современные, в том числе фольгированные, картонные пакеты. 99 Устройство для термоупаковки предназначено для упаковки различной пищевой продукции (кондитерские изделия, хлебобулочные изделия, мясные и рыбные продукты и т.д.). Малогабаритное настольное устройство позволяет упаковывать колбасные изделия, рыбу, сыры, кусковое мясо. 5.4.1. Упаковочные автоматы с вертикальной загрузкой К расфасовочно-упаковочным машинам с вертикальной (гравитационной) подачей продукта относятся машины марок: ТПА-1200РА, ТПА-1200Р, ТПА -1200. Модель ТПА-1200 – автомат вертикального типа для фасовки и упаковки сыпучих и штучных продуктов. Комплектуется объемным или весовым дозатором. Работает как по фотометке, так и без нее. Имеет блок печати даты упаковки. Модель серии ТПА-1200Р – полуавтомат для фасовки и упаковки круп, сахарного песка, орехов, макаронных, кондитерских изделий и других сыпучих и штучных продуктов. Комплектуется весовым дозатором и блоком печати даты. Модель типа ТПА-1200РА – автомат вертикального типа для фасовки и упаковки сыпучих и штучных продуктов. Комплектуется объемным или весовым дозатором. Наиболее эффективно используется с подводящим конвейером серии ТПК – 30. Для точного дозирования по весу и упаковки продуктов в пакет широко используется автоматизированный фасовочный участок УФ1120М2У. Включает в себя упаковочный автомат, напольный бункер накопитель емкостью на 5-6 мешков с подающим транспортером, конвейер для удаления пакетов, повторный стол накопитель. 5.4.2. Упаковочные машины горизонтального типа Модель ТПЦ-550П представляет собой высокоэффективный полноприводной автомат для упаковки продукции в термоусадочную пленку. Функционально аппарат состоит из двух блоков: ТПЦ -550 ПН (формирователь пакета) и ТПЦ-550-ДЗ (термоусадочная камера). 100 Широкое значение имеет упаковочный агрегат ПУМ-600М, конструктивно не отличающийся от автомата ТПЦ-550П. Машина предназначена для групповой упаковки продукции в термоусадочную пленку. Состав ПУМ-600М: – упаковочный узел, включающий пневмоцилиндр, барабан для размещения рулона пленки нижнего лотка, нож сварочно-обрезной, рабочий столик; – термотоннель с рольгангом и охлаждающими вентиляторами. Упаковочный процесс заключается в следующем: продукция подается на рабочий столик, где происходит укладывание продукции в лоток или формирование блока для упаковки только в термоусадочную пленку; далее она в сформированном лотке или без него подается в упаковочный узел, где происходит обертывание блока термоусадочной пленкой, ее сваривание и отрезание; после этого сформированный блок последующим блоком подается в термотоннель, по выходу из которого готовая упаковка поступает на рольганг и охлаждается вентилятором холодным воздухом. 5.4.3. Оборудование для укладки фасованных товаров в тару-оборудование Укладка фасованных товаров в тару-оборудование является трудоемкой операцией, завершающей процесс фасования и упаковывания. Промышленность выпускает автоматические и полуавтоматические укладчики товаров, которые укладывают их различными способами: на полки тары-оборудования и послойно, с горизонтальным и вертикальным перемещением фасованных товаров. К ним относятся: загрузочные машины МЗ-1 для укладки плодоовощных товаров в полимерной сетке, автоматический укладчик (манипулятор) В6-АУБ для укладки сахарного песка, круп и других товаров в пакетах и др. Загрузочная машина МЗ-1 (рис. 5.4) предназначена для вертикальной автоматической укладки в тару-оборудование плодоовощных товаров, упакованных в полимерную сетку. Машина состоит из скребкового конвейера 3, каретки 1, электропривода и щита управления. Скребковый 101 конвейер снабжен скребками, равномерно расположенными по его длине. При движении ленты конвейера Рисунок 5.4 – Машина загрузочная МЗ-1: 1 – каретка; 2 – датчики; скребковый конвейер 3– порции упакованных в сетку товаров перемещаются от фасовочноупаковочного оборудования на каретку. Каретка представляет собой тележку, которая передвигается по направляющим перпендикулярно скребковому конвейеру вправо или влево. На тележке (рис. 5.5) закреплен короткий ленточный конвейер 3, лента которого периодически меняет направление движения. У каждого конца ленточного конвейера устанавливают по две единицы тары-оборудования 6. Упакованные в сетку порции товара попадают на короткий ленточный конвейер. При движении его ленты влево порции сбрасываются сначала в тару-оборудование 1, а при обратном движении ленты – в таруоборудование III. После их заполнения каретка автоматически сдвигается вправо и загружается сначала тара-оборудование II, а затем – IV. Над обоими концами этого конвейера смонтированы датчики для подсчета количества загружаемых порций. Производительность загрузочной машины – не менее 1700 пакетов в час, число зон загрузки пакетов в тару-оборудование – 4, масса порции товара – не более 3 кг. Диапазон регулирования количества пакетов, загружаемых в одну таруоборудование, от 0 до 200 штук. 102 Рисунок 5.5 – Схема загрузочной машины МЗ-1: а, б – схемы; в – последовательность загрузки тары-оборудования: 1 – направляющие каретки; 2 – каретка; 3 – ленточный конвейер; 4 – порция товара; 5 – скребковый конвейер; 6 – тара-оборудование; 7 – датчики Автоматический укладчик В6-АУБ предназначен для групповой укладки фасованных товаров (сахарного песка, крупы и др.) в таруоборудование. В состав укладчика входят: механизмы подачи упакованных пакетов, формирования слоя пакетов, подъема и закрепления тарыоборудования, а также электропривод и электроприборы. 103 Принцип работы укладчика заключается в следующем. Пакеты с фасовочного автомата поступают по ленточному конвейеру к механизму формирования слоя пакетов, где слой пакетов поднимается специальным столом до уровня предварительно поднятой тарыоборудования и сдвигается в нее, затем механизм опускает таруоборудование на высоту, равную высоте пакета или расстоянию между полками. Процесс продолжается до полного заполнения пакетами тарыоборудования. После заполнения тара-оборудование автоматически перемещается из зоны загрузки, на освободившееся место подводится порожняя. Конструкция укладчика позволяет укладывать пакеты как на полки тары-оборудования, так и непосредственно пакеты на пакеты, настраивать механизмы на любые размеры пакетов. Производительность укладчика – не менее 30 единиц тарыоборудования в час. 5.4.4. Поточные линии для фасования и упаковывания товаров Существуют целые поточные линии, в составе которых функционируют отдельные автоматические машины (автоматические весы, автоматические укладчики товаров в тару-оборудование). К механизированным поточным линиям относятся: ЛФСТ-1 – для фасования и упаковывания сыпучих товаров (сахарного песка, круп), КОФПТ-1 – для фасования и упаковывания кондитерских и других продовольственных товаров, ЛФКС-600А – для фасования и упаковывания картофеля в полимерную сетку, ЛФМП-600 – для фасования и упаковывания моркови в полиэтиленовые пакеты и др. Механизированная линия ЛФСТ-1 предназначена для фасования и упаковывания сахарного песка и круп в бумажные пакеты порциями 0,5 и 1 кг (рис. 5.6). 104 Рисунок 5.6 – Поточная линия для фасования и упаковывания сахарного песка ЛФСТ-1: 1, 11 – весы ДРК-1; 2, 6 – приемные бункеры весов; 3 – опрокидывающийся бункер; 4 – установка подачи товара; 5 – стол уравнительный загрузочный; 7 – устройство разгрузочное передвижное УРП-1500; 8 – автоматукладчик фасованных товаров в тару-оборудование; 9 – ленточный конвейер; 10 – проволокосшивная машина Линия состоит из двух весов ДРК-1 (I, II), двух приемных бункеров 2, 6, расположенных над весами, установки 4 для подачи сыпучих товаров в приемные бункеры, загрузочного уравнительного стола 5, ленточного конвейера 9, проволокосшивной машины 10, контрольных настольных циферблатных весов, автоматического укладчика фасованных товаров 8 в тару-оборудование и другого оборудования. Производительность линии – 3000 пакетов в час при массе порции 1 кг. Работу линия начинает со следующего. Поддон с мешками на грузовой тележке подвозят к загрузочному уравнительному столу и перегружают на его вилы, а затем поднимают до уровня бункера установки подачи товара, находящегося в нижнем положении. Бункер заполняют товаром. Заполненный бункер установки с помощью электропривода поднимают на высоту до 4 м и опрокидывают, поочередно заполняя левый и правый приемные бункеры весов. В бункерах комки товара и посторонние примеси отсеиваются с помощью сетки. В магнитных колонках, установленных в бункерах, улавливаются металлические примеси. Из бункеров товар равномерно подается через загрузочную воронку на автоматические весы ДРК-1. Пакеты с фасованным товаром периодически взвешивают на настольных циферблатных весах. Заполненные пакеты по ленточному конвейеру направляются к проволокосшивной машине для сшивания проволочными скобками, а затем к авто- 105 матическому укладчику товаров в тару-оборудование. Загруженную фасованной продукцией тару-оборудование вывозят на склад готовой продукции. Поточную линию обслуживают пять человек. Механизированная линия КОФПТ-1 используется для фасования и упаковывания продовольственных товаров в пакеты из полимерной (полиэтиленовой) пленки (рис. 5.7). Рисунок 5.7 – Механизированная линия для фасования и упаковывания продовольственных товаров: 1, 2 – установки УФ-158 для фасования и упаковывания товаров; 3 – электронные весы; 4 – печатающее устройство; 5 – контрольно-кассовая машина; 6 – поворотный стол Линию применяют в цехах централизованного фасования. В состав линии входят две установки УФ-158 для фасования и упаковывания товаров 1, 2, поворотный стол 6, а также электронный весовой комплекс 3, 4 и контрольно-кассовая машина 5, установленные на рабочих столах. На линии последовательно выполняют следующие операции. С помощью установки УФ-158 фасуют товар в пакеты и заваривают пакеты на сварочном устройстве. Готовые пакеты укладывают на поворотный стол, на котором накапливается запас фасованных товаров. Затем пакет взвешивают на электронных весах, приклеивают этикетку и укладывают в тару или тару-оборудование. Количественный учет массе фасованной продукции ведут с помощью контрольно-кассовой машины. Производительность линии – 960 пакетов в час. Линию обслуживают четыре человека. 106 Механизированную линию ЛФКС-600А применяют для фасования и упаковывания картофеля в пакеты из полимерной сетки порциями по 3 кг (рис. 5.8). Линию используют в цехах централизованного фасования. В состав линии входят: контейнероопрокидыватель 1, первая переборочная машина 2, ванна замачивания картофеля 3, моечно-очистительная машина 4, два наклонных конвейера 5, 8, влагоудаляющая 6, переборочная и калибровочная 7 машины, а также фасовочно-упаковочный агрегат 9, состоящий из автоматических весов и автомат АУО для упаковывания товаров. На линии последовательно выполняют следующие операции. Контейнер с картофелем с помощью электропогрузчика устанавливают в клеть контейнероопрокидывателя. Клеть поднимают и поворачивают для выгрузки картофеля из контейнера в приемный бункер. Из бункера картофель поступает на первую переборочную машину для ручного удаления гнилого картофеля и посторонних примесей. Затем картофель последовательно проходит ванну замачивания, моечно-очистительную машину, приемный бункер первого наклонного конвейера и влагоудаляющую машину. Чистый и сухой картофель поступает на вторую переборочную машину, в приемный бункер второго наклонного конвейера, а затем в калибровочную машину для разделения мелких и крупных клубней. Откалиброванные клубни накапливаются в соответствующих бункерахпитателях. Отсюда они подаются ленточными конвейерами в приемные бункеры двух автоматических весов. При этом на каждые весы сначала подается крупный картофель, а затем – мелкий, что позволяет сформировать заданную массу порции. 107 Рисунок 5.8 – Механизированная линия для фасования и упаковывания картофеля в полимерную сетку ЛФКС-600А: 1 – контейнероопрокидыватель; 2 – машина переборочная; 3 – ванна замачивания картофеля; 4 – машина очистительно-моечная; 5, 8 – конвейеры наклонные; 6 – машина влагоудаляющая; 7 – машина переборочная; 9 – фасовочно-упаковочный агрегат; 10 – пульт управления; 11 – автомат АНС для натягивания сетки на гильзы Автоматически взвешенные порции картофеля с каждых весов поочередно поступают в общий приемный бункер и на наклонный скребковый конвейер. В этот момент механизм этикетирования печатает на чековой ленте заранее установленные наименования товара, массу, стоимость и дату фасования и отрезает этикетку. Этикетка падает на порцию картофеля, после этого порция с этикеткой проходит через гильзу с рукавной сеткой в упаковочный автомат АУО. Автомат запечатывает торцы сетчатого пакета металлическими ленточными скобками и отрезает сетку. Готовые пакеты с помощью ленточного конвейера направляются к месту укладки их в тару-оборудование. Эту работу выполняют вручную или с помощью загрузочной машины МЗ-1. Производительность линии – 600 пакетов в час при массе порции 3 кг. Линию обслуживают пять человек. Механизированную поточную линию ЛФПМ-600 для фасования и упаковывания моркови в пакеты из полимерной пленки порциями 0,5 и 1 кг применяют в цехах централизованного фасования. В состав линии входит следующее оборудование: контейнероопрокидыватель, наклонный конвейер, моечная, влагоудаляющая и переборочная машины, фасовочно-упаковочный агрегат и установка для взвешивания и этикетирования моркови. После мойки, сушки и переборки чистая и сухая морковь подается в приемный бункер фасовочно-упаковочного агрегата. В агрегат входят ковшовый элеватор, упаковочный автомат и конвейер выдачи готовых пакетов. При включении элеватора ковш захватывает из бункера порцию моркови и перемещает ее в гильзу упаковочного автомата. Автомат формирует из рулонной полимерной (полиэтилен-целлофановой) пленки пакет, делает с помощью сварочного устройства продольный и поперечный швы и после заполнения пакета товаром окончательно запе- 108 чатывает пакет и отрезает его. Готовые пакеты ленточным конвейером подаются на установку взвешивания и этикетирования. В состав установки входят электронные весы и печатающее устройство. Производительность линии – 600 пакетов в час при массе порции 1 кг. Автоматизированные линии для фасования и упаковывания сахарного песка (А5-АЛА), круп (А5-АЛБ), сахарного песка и круп (А5-АЛГ) применяют в крупных цехах централизованного фасования и на фасовочных фабриках. Линии предназначены для изготовления одинарных или двойных бумажных пакетов, фасования в них товаров порциями по 0,5 и 1 кг и последующего группового упаковывания в однослойную бумагу по 12 пачек. В состав каждой линии входят фасовочно-упаковочный автомат, штабелирующее устройство и автомат для завертывания штабеля в бумагу. Фасовочно-упаковочный автомат выполняет последовательные операции: изготавливает пакет из рулона бумаги, заполняет его товаром, запечатывает и выдает заполненный пакет. Штабелирующее устройство формирует штабель из 12 пакетов и передает его на автомат для завертывания штабеля. Этот автомат упаковывает штабель в бумагу и выдает готовую упаковку. Линию обслуживают два-три человека. Производительность линии А5-АЛА – 4800 пакетов в час, А5-АЛБ – 3600 пакетов в час, А5-АЛГ – 2250 пакетов в час. Тема 6. КОНТРОЛЬНО-КАССОВЫЕ МАШИНЫ Важное место в торгово-оперативном процессе торгового предприятия занимает организация расчетов с покупателями. Правильная организация расчетов с покупателями позволяет сократить время, затраченное покупателями, обеспечивает точность, быстроту и наглядность расчетов, исключает хищения и злоупотребления денежными средствами. До недавнего времени расчеты с покупателями производились продавцами за наличные деньги или путем регистрации через кассовые аппараты. Способ расчета, при котором деньги получает продавец, усложняет контроль и учет за денежными средствами и товарноматериальными ценностями, затрудняет проверку покупателями правильности расчетов и т.д. 109 Применение торгово-кассовых машин в торговом процессе обеспечивает простоту, наглядность, правильность расчетов с покупателями, контроль за временем расчетных операций, улучшение санитарногигиенических условий при реализации продовольственных товаров. В настоящее время в торговле существуют следующие способы расчета с покупателями, с помощью: – кассира-операциониста; – продавца-кассира; – контролера-кассира; – автомата. Первый способ используют при традиционных методах продажи товаров через прилавок, когда товары отпускаются по кассовым чекам. Кассир-операционист регистрирует покупки через кассовый аппарат, выдает покупателю кассовый чек, по которому покупатель получает у продавца отобранный товар. При этом способе расчета материальная ответственность ложится на разных лиц: продавец отвечает за товар в отделе, кассир-операционист – за деньги в кассе. При втором способе расчетов кассовый аппарат находится в отделе. Продавец отбирает, взвешивает, упаковывает отобранный покупателем товар, регистрирует его через кассовый аппарат и выдает чек покупателю вместе с товаром. В этом случае работник несет материальную ответственность только за свой отдел и кассу отдела. При третьем способе расчет производится в узле расчета, который расположен при выходе из магазина самообслуживания. Покупатель отбирает товары в торговом зале, затем предъявляет их контролеру-кассиру в узле расчета и получает чек, который сохраняет до выхода из магазина. В этом случае контролер-кассир несет материальную ответственность за товар в торговом зале и за денежные суммы в кассовом аппарате. При четвертом способе деньги получают автоматы, осуществляющие продажу штучных товаров, например, пачку сигарет, плитку шоколада, баночку пива, воды и т.д. В последние годы в торговлю поступают разнообразные более современные кассовые машины отечественного и зарубежного исполнения, учитывающие изменение технологии продажи товаров и с возможностью выполнения большого количества различных функций не только при расчетах с покупателями, но и по учету и контролю кассовых операций машин. Контрольно-кассовые машины (ККМ) представляют собой сложные устройства, предназначенные для получения, хранения и обработки информации при выполнении расчетно-кассовых операций. 110 По технической реализации электронные ККМ относятся к классу специальных ЭВМ. В зависимости от специфики торговых операций, ККМ позволяют получить документ определенного образца (чек, квитанцию или накладную), обеспечивают работу в компьютерной сети, обслуживающей средние, крупные магазины, отели и т.д. Существует несколько классов ККМ, отличающихся по цели и функциональности. Согласно государственному реестру ККМ разрешенные к применению кассовые аппараты имеют следующую классификацию: – автономные ККМ; – пассивно-системные ККМ; – активно-системные ККМ; – фискальные. Автономные кассы, как правило, используются в магазинах, в которых нет оперативного количественного учета на компьютерах. Они работают в соответствии с размещенными в них программами, обеспечивая регистрацию сумм, номера отдела, даты проведения операции. Расширение функциональных возможностей этих касс может быть достигнуто только за счет подключения внешних дополнительных устройств. К этому типу относятся ККМ, работающие автономно от электросети. Основные марки этого типа-Самсунг-4615 и Самсунг-250. Пассивно-системные ККМ приобретают предприятия, которые собираются проводить у себя автоматизацию. Пассивно-системные кассы позволяют, кроме перечисленных функций автономных касс, работать в локальных сетях, но при этом отсутствует возможность управлять ими. К этому виду ККМ можно отнести следующие: АМС-1090Ф; Элвес0103Ф; Штрих-14850Ф; Штрих-2000Ф, а также Самсунг-4615 и Самсунг250 (с установленной платой ПТС). Активно-системные ККМ предназначены для работы в различных информационных сетях, они обладают возможностями персональных компьютеров по управлению, хранению и обработке информации. Они могут использоваться как автономные и пассивно-системные кассы. К этим кассам относятся ККМ POS-серии, предназначенные для использования в системе автоматизации товарного учета в ресторанах, кафе, магазинах и т.д. Фискальные регистраторы – ККМ, предназначенные для работы только локальной компьютерно-кассовой сети, позволяют только получать данные. Электронные ККМ позволяют: 111 – осуществлять работу в сети (до 32 машин); – изменять объем памяти; – подключать периферийные устройства (весы, сканеры, принтеры подкладной печати и т.д.); – автоматически отслеживать время и дату с выводом на принтер; – автоматизировать учет и контроль кассовых операций; – программировать режимы работы (пароли защиты и фискальной памяти от несанкционированного доступа, справочник лиц, допущенных к работе на ККМ (до 20 пользователей), наценки и скидки, операции исправления, аннулирования, возврата, выплаты); – формировать справочник товаров (до 10 тыс. ед.); – вводить 13-значный штриховой код с помощью сканера либо 4значный код (до 100 ед.) с помощью клавиатуры; – автоматически тестировать фискальную память и неисправности устройств; – печатать отрывной чек и контрольную ленту; – осуществлять цветную печать (два цвета), считывать магнитные карты, интерфейс с кредитными картами; – проводить фискализацию данных. 6.1. Устройство основных функциональных узлов контрольно-кассовых машин Электронная контрольно-кассовая машина представляет собой сложную счетно-суммирующую и чекопечатающую машину, состоящую из большого количества деталей, узлов и механизмов. В состав контрольно-кассовых машин входят следующие узлы: 1) устройство ввода; 2) устройство индикации; 3) оперативно-запоминающее устройство; 4) чекопечатающее устройство; 5) замок режимов и ключи; 6) кожух; 7) базис; 8) тумблер; 9) электропривод. Устройство ввода представляет собой клавиши для набора сумм, номера счетчика (секции), номера и пароля кассира, программирования заголовка чека, секции, клавиши сброса, коррекции, аннулирования, 112 предварительного и общего итога. В односчетчиковых машинах имеется одна пусковая кнопка, а в многосчетчиковых количество клавиш включения соответствует количеству секционных суммирующих счетчиков. Устройство индикации состоит из двух индикаторов (для кассира и для покупателя) и показывает суммы, проведенные через кассовый аппарат, номер секции, сумму взноса покупателей и сдачу и т.д. Оперативно-запоминающее устройство предназначено для подсчета выручки и контроля. Оно состоит из суммирующих, контрольных и операционных счетчиков. Суммирующие счетчики служат для учета нарастающим итогом поступающих в кассу денег. Они могут быть односекционными, итоговыми и для подсчета нарастающим итогом. Секционные и итоговые счетчики работают нарастающим итогом. Секционные счетчики ведут учет денежных сумм по секциям, итоговые – по кассе в целом. Счетчик частных итогов подсчитывает сумму покупок одного покупателя. При проведении на кассовой машине итоговой операции счетчик частных итогов переходит на нули. Суммирующие счетчики имеют определенную емкость (до девяти разрядов), что соответствует максимальной сумме 9999999 рублей 99 коп. Как только на счетчике наберется максимальная сумма, он автоматически обнуляется и начинает отсчет сначала. Суммирующие счетчики можно переводить на нули принудительно при помощи специального ключа. Контрольные счетчики служат для контроля работы на кассовой машине и предупреждения злоупотреблений. Их, как правило, два. Один счетчик подсчитывает, сколько раз снимались показания суммирующих счетчиков. Другой подсчитывает, сколько раз суммирующие счетчики переводились на нули. Их емкость четыре разряда (9999). При наборе полной емкости счетчики автоматически переходят на нули и начинают счет сначала. Принудительного перевода на нули контрольные счетчики не имеют. Операционные счетчики подсчитывают количество операций, проведенных по кассовым машинам. Они могут подсчитывать общее количество выданных чеков, количество чеков, выданных по отделам и т.д. Счетчики бывают различной емкости 9999, 99999. При наборе полной емкости они автоматически обнуляются, а также могут быть переведены на нули принудительно. Чекопечатающее устройство предназначено для печатания и выдачи чека и печатания реквизитов на контрольной ленте. Оно расположено в левой части кассового аппарата и состоит из печатающих дисков, меха- 113 низма окрашивания, устройства чековой ленты, устройства для намотки контрольной ленты (катушки). Замки и ключи предназначены для запирания кассовой машины, отдельных ее частей, снятия показаний суммирующих счетчиков, для перевода суммирующих счетчиков на нули, для тестирования, программирования. Кожух покрывает внутренние части кассового аппарата. Он устанавливается на базисе (постаменте). Внутри базиса расположен денежный ящик, который имеет несколько ячеек для бумажных и металлических денег. Некоторые аппараты имеют съемный базис с денежным ящиком. Поступающие в торговые предприятия кассовые аппараты имеют технический паспорт, набор ключей и чековую ленту, формуляр, руководство по эксплуатации. Чековая лента должна быть определенной ширины. На рисунках 6.1 – 6.8 представлены несколько видов применяемых современных контрольно-кассовых машин и их характеристика. АМС-100Ф была самая распространенная контрольно-кассовая машина в Российской Федерации. Модель, представленная на рисунке 6.1, является ее аналогом, но в ней используется ЭКЛЗ (электронная контрольная лента защищенная). Контрольно-кассовая машина АМС-100К обладает большими функциональными возможностями и при этом проста в эксплуатации. Она предназначена для использования в сфере торговли и услуг. Рисунок 6.1 – Кассовый аппарат АМС-100К (ЭКЛЗ) 114 Контрольно-кассовая машина АМС-100К на настоящий момент является одной из самых надежных и применяется в розничной и оптовой торговле (кроме предприятий транспорта, электро - и почтовой связи), в торговле нефтепродуктами (как автономная контрольно-кассовая машина), имеет возможность запрограммировать выделение НДС в чеке. Пассивно – системная контрольно-кассовая машина (рис. 6.2) поставляется в комплекте с денежным ящиком или без него. Имеет большие функциональные возможности при простоте выполняемых опера- ций, легко различимый шрифт на широком чеке. Может подключаться к компьютеру, сканеру, электронным весам. Рисунок 6.2 – Пассивная системная контрольно-кассовая машина (KKM c ЭКЛЗ) Контрольно-кассовая машина Касби 02К (рис. 6.3) отвечает всем требованиям объектов торговли и сферы услуг (как в стационарных условиях, так и при выездной торговле). 115 Рисунок 6.3 – Контрольно-кассовая машина Касби 02К Касса имеет термопечатающее устройство, подключение к электронным весам, ПК, сканеру штрих-кода. Есть встроенный аккумулятор (12В), жидкокристаллический индикатор, клише (в начале чека 95, в конце 57 знаков), режим электронного журнала. Контрольно-кассовая машина Меркурий 180К (рис. 6.4) предназначена для денежных расчетов с населением на предприятиях торговли и в сфере услуг (кроме предприятий транспорта, электросвязи, почтовой связи). Рисунок 6.4 – Контрольно-кассовая машина Меркурий 180К 116 Наличие аккумуляторной батареи позволяет использовать машину при торговле в местах, не оборудованных сетью переменного тока. Возможно питание от встроенной аккумуляторной батареи с номинальным напряжением 7 В через встроенный блок питания от сети переменного тока 220 В. На рисунке 6.5 приведена контрольно-кассовая машина Меркурий 130К. В отличие от ККМ Меркурий 180К здесь есть возможность подключения сканера. В составе ККМ есть матричный принтер/термопринтер, который работает от сети (220 В), или от встраиваемого аккумулятора (12 В), или от внешнего источника постоянного тока (12 В). Рисунок 6.5 – Контрольно-кассовая машина Меркурий 130К Аккумулятор обеспечивает печать 1800 чеков без подзарядки. Индикатор светодиодный. Контрольно-кассовая машина Меркурий 115К (рис. 6.6) отвечает всем требованиям объектов торговли и сферы услуг (как в стационарных условиях, так и при выездной торговле). В составе ККМ есть термопечатающее устройство, есть возможность подключения к электронным весам, ПК, сканеру штрих-кода, а также встроенный аккумулятор (12 В), индикатор жидкокристаллический, клише (в начале чека 95, в конце 57 знаков), режим электронного журнала. Пассивная системная контрольно-кассовая машина АСПД Элвесмини (KKM c ЭКЛЗ) (рис. 6.7) поставляется в комплекте с денежным 117 ящиком или без него. Большие функциональные возможности при простоте выполняемых операций. Имеет легко различимый шрифт на широком чеке. Может подключаться к компьютеру, сканеру, электронным весам. Рисунок 6.6 – Контрольно-кассовая машина Меркурий 115К Рисунок 6.7 – Контрольно-кассовая машина АСПД Элвес-мини Кассовая машина Орион 100К (рис. 6.8) предназначена для денежных расчетов с населением на предприятиях торговли и в сфере услуг. Работает в режиме электронного журнала от встроенного аккумулятора 118 (6 В), имеет термопринтер, жидкокристаллический индикатор, встро- енный калькулятор. Рисунок 6.8 – Контрольно-кассовая машина Орион 100К На рисунках 6.9 – 6.11 приведены составные части контрольнокассовых машин. Рисунок 6.9 – Чековая лента 119 Рисунок 6.10 – Чекопечатающий механизм Применяемые принтеры (рис. 6.11) в современных моделях бывают одинарными и двойными, а также буквенно-цифровыми. Одинарный принтер печатает только на одном листе чековой ленты, который может использоваться как для отчета, так и для покупателей. Несмотря на это, некоторые одинарные принтеры печатают на двухслойной ленте, одна часть которой предназначается для клиента, а вторая используется для отчетности (распечатка для журнала). Двойные принтеры встречаются в более дорогих моделях, они позволяют раздельно распечатывать чеки для покупателей и чеки для отчетности. Топовые модели кассовых аппаратов также позволяют печатать на обоих видах чековой ленты символы и буквы, описания PLU, логотип и/или коммерческие сообщения. Дисплеи. На рисунке 6.12 приведены дисплеи к контрольнокассовым машинам. Большинство аппаратов имеют два дис- плея – для кассира и для покупателя. Некоторые задние дисплеи могут настраиваться и поворачиваться для удобного просмотра покупателем. 120 Рисунок 6.11 – Принтеры Лучшие аппараты имеют буквенно-цифровые фронтальные дисплеи, где сверху пишутся буквы, а снизу цифры. Такие дисплеи отображают информацию о продуктах, когда их вносят в аппарат, кроме того, такие дисплеи помогают в настройке аппарата, так как отображают необходимую системную информацию. 121 Рисунок 6.12 – Дисплеи к контрольно-кассовым машинам Клавиатура. Клавиатура (рис. 6.13) может быть пленочной, когда ее плоскость покрыта специальной пленкой с нанесенными изображениями клавиш, и кнопочной, когда каждая кнопка – пластмассовая или резиновая – выделена отдельно. 122 Рисунок 6.13 – Клавиатура К достоинству пленочной клавиатуры относится то, что вследствие свойств покрывающей пленки подобный кассовый аппарат можно использовать при работе с «агрессивной» продукцией, например продуктами питания типа рыбы, муки, сырого мяса и так далее, поскольку в таком случае указанная «агрессивная» среда не сможет проникнуть внутрь аппарата и вывести его из строя. Минус такого покрытия в том, что при нажатии на нарисованные клавиши необходимо прикладывать определенное усилие. В свою очередь, клавиши на кнопочной клавиатуре легко нажимаемы, но в целом данная часть кассового аппарата в таком исполнении требует к себе более бережного отношения. Клавиши/кнопки подразделяются на цифровые, клавиши номеров отделов (секций), протяжки чековой ленты и специальные. Эти подгруппы разделены по цвету и своему месторасположению на клавиатуре. Зачастую производители для экономии места на клавиатурной доске совмещают функции некоторых кнопок, то есть одно нажатие в данном случае будет иметь разный смысл при условии, что ранее уже была нажата специальная кнопка с определенной функцией либо предварительно машина была переведена в какой-то другой режим работы. Отделы (рис. 6.14) представляются рядом пронумерованных кнопок и отражают некоторые группы или категории продуктов. Они нужны для быстрого и точного ввода продаваемого товара, но обычно они используются для отслеживания и контроля проданного товара. 123 Рисунок 6.14 – Контрольно-кассовая машина с обозначением отделов Количество отделов бывает от 8 до 40. Топовые модели кассовых аппаратов позволяют присваивать буквенно-цифровые названия каждому отделу. Многие модели кассовых аппаратов поставляются с денежными ящиками (рис. 6.15), по крайней мере, с четырьмя отделами для монет и четырьмя для банкнот. Современные модели имеют несколько дополнительных отделений в лотке или дополнительный отсек для хранения наличности. Тема 7. ТОРГОВЫЕ АВТОМАТЫ 7.1. Классификация торговых автоматов Торговые автоматы – это устройства, которые автоматически отпускают товары покупателю после получения от них платежных средств. Продажа товаров через автоматы является одной из прогрессивных форм продажи товаров. Покупатели могут в любое 124 Рисунок 6.15 – Денежные ящики время суток, независимо от режима работы магазинов, приобрести товары повседневного спроса (безалкогольные напитки, конди-терские изде- 125 лия, школьно-письменные, хозяйственные товары и др.) через автоматы, расположенные в любых местах района, города. Торговые автоматы подразделяются на два класса (I и II) и самостоятельную группу 3 (рис.7.1). Класс I включает автоматы дозирующие для продажи жидких продовольственных товаров, класс II – автоматы для продажи штучных товаров. К штучным товарам относят твердые товары в упаковке и без упаковки, жидкие, пластичные и сыпучие – только в упаковке. В группу 3 входят автоматы дозирующие для сыпучих товаров. Каждый класс делят на группы. Класс I имеет две группы – 1 и 2. В группу I входят автоматы дозирующие для приготовления и продажи жидких товаров (газированной воды, кофе) в стеклянные стаканы или стаканчики разового пользования. В автоматах этой группы перед отпуском товаров происходит их приготовление, то есть перемешивание, насыщение воды углекислым газом и т.п. К автоматам группы 2 относятся автоматы дозирующие для продажи готовых жидких товаров (соки, квас, растительное масло) в стаканы, кружки и т.д. Класс II делится на 6 групп (4 – 9), различающихся товарной специализацией, наличием или отсутствием охлаждающих и нагревательных устройств. Группа 4 объединяет автоматы универсальные (многотоварные) для продажи штучных товаров произвольной геометрической формы. Автоматы этой группы отпускают несколько наименований штучных непродовольственных и продовольственных товаров, не нуждающихся в охлаждении или подогреве: хозяйственных, школьно-письменных, канцелярских товаров, бакалеи, консервов, кондитерских изделий и др. В группу 5 входят автоматы универсальные для продажи охлажденных или подогретых штучных продовольственных товаров произвольной геометрической формы: сыра, масла, маргарина, свинокопченостей и др. 126 Рисунок 7.1 – Классификация торговых автоматов по классам К группе 6 относятся автоматы, специализированные для продажи штучных товаров. Автоматы этой группы приспособлены для отпуска узкого ассортимента товаров (конфет в обертке, табачных изделий, спичек и др.), не требующих охлаждения или подогрева. Группа 7 включает автоматы специализированные для продажи охлажденных или подогретых штучных продовольственных товаров: мороженого, молочных товаров в бутылках и др. Группы 8 и 9 – резервные. 127 Каждая группа торговых автоматов в свою очередь делится на две подгруппы – А и Б, которые различаются конструкцией корпуса и способом загрузки товаров. В подгруппу А входят автоматы для индивидуальной установки. Они имеют корпус в виде шкафа с передней дверью, через которую осуществляется загрузка. Такие автоматы устанавливают индивидуально или группами в помещениях и вне помещений (на улицах, площадях, стадионах и т.п.). К подгруппе Б относятся автоматы для групповой установки. Корпус этих автоматов представляет собой шкаф с дверями на лицевой и тыльной сторонах или с открытым проемом с тыльной стороны. Такие автоматы загружают с тыльной стороны. Их устанавливают преимущественно группами в помещениях торговых предприятий. Каждому автомату присвоено буквенно-цифровое условное обозначение. Первая часть обозначения состоит из букв АТ– автомат торговый, вторая – из трехзначного числа. Первая цифра числа указывает номер группы, к которой принадлежит автомат, а две последние – номер его модели. В подгруппе А автоматы имеют номера моделей с 00 до 49, в подгруппе Б – от 50 до 99. Например, автомат АТ-205 для продажи растительного масла входит во вторую группу под номером модели 5, относящимся к подгруппе А. Иногда после цифрового обозначения ставят букву М, что обозначает модернизацию конструкции автомата. Современные торговые автоматы классифицируют по: – товарным группам: для продовольственных товаров, для непродовольственных товаров, универсального назначения; – виду товара: для штучных товаров произвольной геометрической формы, для штучных товаров определенной геометрической формы, для охлажденных и горячих штучных товаров; – степени готовности товара к продаже: для полностью готовых к потреблению товаров, для товаров, производство или приготовление которых выполняет сам торговый автомат: – состоянию товара: для жидких товаров, для штучных товаров, для сыпучих товаров: – конструктивному исполнению: автоматы шкафного типа, автоматы панельного типа; – способу установки: отдельные автоматы, установленные группами, установленные в комплекте; 128 – средствам расчета за товары: монетные, жетонные, для расчета бумажными купюрами, для расчета пластиковыми картами. Автоматы для продажи жидких товаров служат для продажи дозами. Через автоматы могут продаваться газированная вода, горячие напитки и др. Дозирование жидкостей в автоматах осуществляется по объему или массе. Для этого используются соответствующие устройства, работающие на различных принципах дозирования: по времени истечения жидкости; при отмеривании объема с помощью поршня при движении его в цилиндре; при использовании эластичной мембраны, которая прогибается и выбирает из рабочего объема камеры нужную дозу жидкости. Автоматы для продажи штучных товаров. Товары в автоматах этого класса, упакованные в пакеты, коробки, бутылки, пачки и т.п. и без упаковки, размещают в загрузочных устройствах различных типов: секционных, бункерных, ячейковых. Автомат SNACK SL/BL предназначен для штучной розничной продажи расфасованных товаров (конфет, шоколада, соков, чипсов). Его обслуживание заключается в наполнении загрузочного устройства продуктами и пополнении монетного устройства монетами, необходимыми для сдачи. Автомат комплектуется монетным механизмом, адаптированным для приема монет достоинством 10, 50 коп., 1, 2 и 5 руб. Монетный приемник имеет восемь степеней защиты, принимает монеты и выдает сдачу. 7.1.1. Устройство торговых автоматов Торговые автоматы состоят из следующих частей: монетного механизма, загрузочного устройства, дозирующего устройства, устройства выдачи товаров, устройства для поддержания температурного режима, приборов автоматики, вспомогательных устройств и корпуса. Монетный механизм служит для контроля, суммирования монет и подачи в схему автомата сигнала на отпуск товара покупателю. Контроль монет производится для выявления их подлинности и отсеивания негодных монет, монет другого достоинства и подделок. Монеты проверяются по геометрическим размерам (диаметру, толщине), массе, ферромагнитным свойствам и сплаву. Для контроля геометрических размеров применяются калибровочные отверстия (щели), каналы и другие приспособления, через которые проходят годные монеты. Монеты разной массы сортируются на рычажных весах, имеющих противовес с контргайкой и ве- 129 совую полку. Более тяжелая монета отклоняет весовую полку, а легкая прокатывается по ней. После весов эти монеты попадают в разные монетопроводы. Ферромагнитные свойства монет контролируются с помощью постоянных магнитов и электромагнитов. Они задерживают подделки из ферромагнитных сплавов (стали, чугуна). Контроль сплава позволяет разделять монеты из медных и никелевых сплавов, отсеивать подделки из немагнитных материалов (бронзы, латуни, алюминия и др.). Для этой цели используются электрические испытатели, которые контролируют электропроводность сплава. Численное значение коэффициента электропроводности каждого сплава индивидуально и зависит от его химического состава. Монетные механизмы делят на однономинальные и многономинальные. Однономинальные монетные механизмы принимают и контролируют монеты только одного достоинства (номинала), а многономинальные – монеты нескольких достоинств. Однономинальные монетные механизмы для приема и контроля монет мелкого достоинства (копейки) проверяют монеты только по геометрическим размерам и ферромагнитным свойствам. Однономинальные монетные механизмы для приема и контроля монет большего достоинства (рубли) более сложны по устройству. В них проверяют геометрические размеры, ферромагнитные свойства и сплав монет. Многономинальные монетные механизмы делят на механизмы для приема и контроля монет разных достоинств (копейки любого достоинства) и универсальные для приема и контроля монет любого достоинства (копейки и рубли). Многономинальные монетные механизмы кроме контроля геометрических размеров, ферромагнитных свойств, массы и сплава, снабжены устройствами для подсчета сумм принятых монет. Условное обозначение монетного механизма состоит из буквы М и чисел, первое из которых соответствует количеству принимаемых монет, а второе – их максимальной сумме (например, М1-020, М2-003, М-099). Загрузочное устройство служит для хранения рабочего запаса товаров. Для хранения жидких товаров, отпускаемых в розлив, применяются баки, бачки, фляги, бункеры, баллоны. Штучные товары загружают в барабаны и кассеты. Барабан представляет собой диск с вертикальными перегородками, образующими ячейки для товаров. Кассета – это вертикальный открытый спереди металлический короб с полками для товаров. Дозирующее устройство (дозатор) служит для отмеривания установленной дозы жидкого товара и подготовки его к отпуску покупателю. Газированная вода, сироп, соки, квас отмериваются по объему, расти- 130 тельное масло – по величине массы, то есть взвешиванием порции на автоматических весах. Устройство выдачи предназначено для отпуска товаров покупателям. Для отпуска жидких товаров применяются электромагнитные клапаны с трубками слива. При подаче напряжения клапан открывается и пропускает жидкость в стакан или другую тару, подставленную покупателем. Штучные товары отпускаются с помощью кассетного и барабанного выдающих устройств. Кассетное устройство представляет собой элеватор, который перемещает каждую кассету с товарами сверху вниз. В цикле выдачи ячейка кассеты с товаром останавливается напротив окна выдачи. Барабанное устройство выдачи в цикле выдачи поворачивает барабан вокруг оси на определенный угол. При этом ячейка с товаром оказывается перед окном выдачи. Устройство для поддержания температурного режима необходимо в автоматах для продажи продовольственных товаров, требующих охлаждения или подогрева. К таким устройствам относятся холодильные машины и нагревательные приборы, которые автоматически поддерживают заданную температуру. Приборы автоматики служат для управления всеми операциями, сигнализации о наличии запаса товаров, готовности автоматов к работе, поддержания необходимого режима работы (температуры, давления и пр.), защиты автоматов при аварийном режиме. К приборам автоматики относятся автоматические выключатели, водяные и газовые редукторы, реле температуры, реле давления и др. Вспомогательные устройства предназначены для дополнительных операций. К таким операциям относятся мытье стаканов и кружек, фильтрация жидких товаров, подача стаканчиков разового пользования в нишу или окно выдачи, выдача сдачи, подсчет числа выданных операций, подсвечивание рекламы и др. Корпус служит для размещения всех частей автомата. Выполняется он в виде шкафа с передней дверью; передней дверью и открытым проемом с тыльной стороны; с дверями на передней и тыльной сторонах. Передняя дверь имеет рекламные и пояснительные надписи, различные приспособления, помогающие покупателю выбрать необходимые товары, опустить монеты, получить товары, а при отсутствии товара получить деньги обратно. Для этого на дверях автоматов располагают витрины, табло выбора товаров, ниши или окна выдачи товаров, лотки или чаши возврата монет и т.п. 131 7.2. Автоматы дозирующие для продажи жидких товаров Автоматы дозирующие для продажи жидких товаров занимают основное место в общем объеме производства торговых автоматов. Наиболее распространенными в торговле являются автоматы для приготовления и продажи газированной воды (АТ-101 СМ; АТ-101 М), кофе и какао (АТ-151), для продажи соков (АТ-251 М), кваса (АТ-256) и растительного масла (АТ-205). Автомат АТ – 101 СМ (рис. 7.2 а и б) предназначен для приготовления и продажи газированной воды без сиропа или с одним из двух видов сиропа в стеклянные стаканы. 132 Рисунок 7.2 – Автомат АТ-101 СМ для приготовления и продажи газированной воды: а – общий вид; б – схема: 1 – световое табло; 2 – личина монетного механизма; 3 – ниша выдачи напитка; 4 – чаша возврата монет; 5 – холодильный агрегат; 6 – стаканомойка; 7 – трубка слива напитка; 8 – бак для сиропа; 9 – дозатор сиропа; 10 – электромагнитный клапан слива газированной воды с сиропом; 11 – электромагнитный клапан слива газированной воды; 12 – сатураторно-водоохладительный аппарат; 13 – дозатор газированной воды; 14 – бачок водоохладителя; 15 – испаритель водоохладительной машины; 16 – редуктор углекислотный УР-2; 17 – баллон с углекислым газом Автомат выполнен в виде металлического шкафа с передней дверью. На лицевой стороне двери имеется рекламная надпись, световое табло 1 с кнопками выбора напитка и сменными табличками наименования сиропа и цены напитка, ниша выдачи напит- ка 3 со стаканомойкой, решеткой и гнездом для установки стакана, чаша возврата монет 4 и личина 2 монетного механизма типа М2-003, принимающего монеты мелкого достоинства. Личина имеет приемную щель и кнопку возврата. На внутренней стороне двери последовательно расположены остальные части монетного механизма: две электромагнитные заслонки, механический испытатель монет, рычажные весы, монетопроводы и кассовый ящик. Электромагнитные заслонки автоматически перекрывают приемную щель для монет, если автомат отключен или выдает напиток покупателю. Этим предупреждается опускание покупателем монет до окончания цикла выдачи напитка. При готовности автомата к работе электромагнитные заслонки открывают приемную щель. При израсходовании запаса сиропа в автомате одна из заслонок перекрывает верхнюю часть приемной щели, препятствуя тем самым опусканию монет определенного достоинства. Монеты с меньшим достоинством при этом свободно проходят в монетный механизм. Механический испытатель монет пропускает годные монеты соответствующего достоинства, задерживает монеты другого диаметра и подделки из магнитных сплавов (с помощью постоянного магнита). Под механическим испытателем монет находится воронка, которая направляет в чашу возврата негодные монеты и суррогаты. Рычажные весы разделяют монеты соответствующего достоинства. Весы имеют весовую полку, противовес и контргайку. Перемещением противовеса с контргайкой настраивают весы на опрокидывание полки только при прохождении монеты определенного достоинства. Монета другого достоинства, например легче искомой, прокатываясь по полке, не может отклонить ее своей мас- 133 сой и попадает в канал своего монетопровода. Таким образом, монеты попадают в разные монетопроводы. Монетопроводы имеют каналы, рассчитанные на прохождение монет разного достоинства, отрегулированные на определенное давление монет. На монетопроводах закреплены микровыключатели, за рычаги которых задевают монеты при своем падении. При этом включается устройство выдачи товара. Кассовый ящик снабжен отделениями для монет разного достоинства. Внутри автомата размещены углекислотный баллон 17 с редуктором УР-2, отрегулированным на давление углекислого газа в пределах 0,4-0,5 мПа, сатураторно-водоохладительный аппарат 12, два бачка для сиропа 8, приборы автоматики и др. Сатураторно-водоохладительный аппарат автоматически насыщает воду углекислым газом, охлаждает и дозирует газированную воду, дозирует сироп и отпускает приготовленный напиток. Аппарат состоит из автоматического сатуратора и водоохладительной машины. Автоматический сатуратор состоит из дозатора газированной воды 13, служащего для насыщения воды углекислым газом и дозирования газированной воды, двух дозаторов сиропа 9, забирающих сироп, вместимостью 10 л каждый, трубопроводов и трех электромагнитных (соленоидных) клапанов, отпускающих газированную воду с сиропом 10 и без сиропа 11. Клапаны открываются после опускания монет и нажатия на одну из кнопок выбора напитка. Водоохладительная машина автоматически поддерживает температуру напитка в пределах 1-12 оС. Она состоит из холодильного агрегата 5 с герметичным компрессором, работающим на хладоне-12, и водоохладителя. Водоохладитель представляет собой бачок 14 с водопроводной водой, в который встроен змеевиковый испаритель 15 холодильной машины. Бачок заключен в кожух, имеющий слой теплоизоляции. Нормальная работа автомата обеспечивается при давлении воды от 0,1 до 0,6 мПа и газа от 0,4 до 0,5 мПа. Продолжительность отпуска напитка 15 с. Величина дозы 170 мл, сиропа 20 мл. Автомат АТ-101М по своему устройству сходен с автоматом АТ101 СМ. Но в отличие от автомата АТ-101 СМ, получающего питание от трехфазной сети переменного тока, автомат АТ-101 М подключается к однофазной сети переменного тока. Автомат АТ-151 (рис. 7.3 а и б) предназначен для приготовления и продажи горячих напитков (кофе, какао) в стаканчиках разового пользования. 134 Внутри автомата установлены механизм выдачи стаканчиков разового пользования, водогрейный котел, бак для хранения сгущенного продукта, дозирующее устройство, приборы автоматики. Водогрейный котел предназначен для нагревания и поддержания температуры воды в пределах 90-95оС. Вода в котле нагревается с помощью электронагревателей. а б Рисунок 7.3 – Автомат АТ-151 для приготовления и продажи горячих напитков: а – общий вид; б –схема: 1 – ниша выдачи напитка; 2 –личина замка двери; 3 – табло наименования напитка; 4 – рекламная надпись; 5 – личина монетного механизма; 6 – кнопка возврата; 7 – лампа сигнальная; 8 – чаша возврата монет; 9 – электропривод; 10 – цилиндр дозатора сгущенного продукта; 11 – плунжер дозатора; 12 – бак для сгущенного продукта; 13 – электромагнит; 14 – золотник; 15 – трубка подачи горячей воды; 16 – сетчатый фильтр; 17 – штуцер слива напитка Сверху бак закрывается крышкой. Из бака продукт поступает в дозирующее устройство, которое состоит из дозатора и смесительной каме- 135 ры. Дозатор представляет собой цилиндр, в котором с помощью электропривода перемещается плунжер. Смесительная камера имеет трубку подачи горячей воды, сетчатый фильтр, штуцер для слива готового продукта и золотник, который поднимается и опускается с помощью электромагнита. При опускании золотника полость цилиндра дозатора сообщается с баком благодаря устройству специального канала в золотник. При этом плунжер перемещается влево, и цилиндр дозатора заполняется дозой сгущенного напитка кофе. При поднятии золотника отверстие бака закрывается. Плунжер цилиндра движется вправо и выталкивает дозу сгущенного кофе в смесительную камеру. Одновременно в камеру подается под давлением горячая вода, которая растворяет кофе. Приготовленный напиток через сливной штуцер и трубку поступает в стаканчик. Автомат АТ-205 (рис. 7.4) предназначен для дозирования и отпуска растительного масла в посуду покупателя. Он выдает дозу масла после отпускания в приемную щель монеты. Автомат выполнен в виде шкафа с передней и боковой дверями. На лицевой стороне автомата имеются: рекламная надпись, сигнальная лампа 4, загорающаяся при готовности автомата к работе, кнопка слива масла 3, патрубок слива масла 2, поддон 1 для установки посуды покупателя и сбора пролитого масла, личина 5 однономинального монетного механизма для приема монеты и чаша возврата монет 6. На внутренней стороне двери расположены остальные части монетного механизма: механический испытатель, электрический испытатель, подключенный к блоку питания, и кассовый ящик. Внутри автомата установлены: бак, два дозирующих устройства (по объему и массе), приборы автоматики и др. Бак 12 вмещает 25 кг растительного масла. Масло заливается в бак автоматически с помощью насосной станции 13 из бочки 14, находящейся в подсобном помещении магазина. При наполнении бака насосная станция выключается, при его опорожнении – включается. Дозирующие устройства отмеривают масло сначала по объему, а затем по величине массы. Объемное дозирование осуществляется с помощью верхнего бачка 11, выполненного в виде цилиндрического, регулируемого по объему сосуда с герметичной крышкой. На дне бачка укреплен электромагнитный клапан 10. При открывании клапана доза масла сливается на весовое дозирующее устройство, представляющее собой усовершенствованные настольные циферблатные весы 15. 136 Рисунок 7.4 – Автомат АТ-205 для продажи растительного масла: а – общий вид; б – схема: 1 – поддон; 2 – патрубок слива масла; 3 – кнопка выдачи масла; 4 – лампа сигнальная; 5 – личина монетного механизма; 6 – чаша возврата монет; 7 – воронка слива масла; 8 – электромагнитный клапан слива масла; 9 – нижний весовой бачок; 10 – электромагнитный клапан наполнения; 11 – верхний бачок объемного дозирования; 12 – бак для масла; 13 – насосная станция; 14 – бочка; 15 – весы Весы имеют электрические датчики и весовой бачок. Датчики устанавливают на нулевом и максимальном (например, 322 г) делениях шкалы циферблата. Датчики срабатывают в момент сближения с ними стрелки весов. Весовой бачок 9 имеет вид цилиндрического сосуда, ко дну которого прикреплен электромагнитный клапан слива масла 8. Клапан открывается после опускания покупателем монеты и нажатия кнопки выдачи масла. При этом масло из весового бачка сливается в подставленную посуду. При подходе стрелки весов к делению шкалы 322 г автоматически закрывается клапан слива, и отпуск масла прекращается. Сразу же включается электромагнитный клапан 10 верхнего бачка (клапан напол- 137 нения), и происходит очередное заполнение весового бачка дозой масла. При возвращении стрелки весов на нулевое деление шкалы, клапан наполнения закрывается, и загорается сигнальная лампа готовности автомата. К приборам автоматики относятся автоматический выключатель, счетчики числа выданных порций, реле времени и др. Время отпуска дозы 20-25 с, величина дозы (регулируемая) –277-322 г. Автомат АТ-251М (рис. 7.5) предназначен для отпуска осветленных соков в стаканчики разового пользования. Внутри аппарата установлены механизм выдачи стаканчиков, две фляги, два дозатора сока, холодильная камера, приборы автоматики. Автомат АТ-256 (рис. 7.6.) предназначен для продажи кваса, поступающего из изотермических цистерн вместимостью 300 л. Цистерну устанавливают с тыльной стороны автомата. Из цистерны квас подается в автомат под давлением углекислого газа. Для этого устанавливают углекислотный баллон с редуктором. На внутренней двери расположены: электромагнитные заслонки, механические испытатели монет для контроля диаметра, толщины и ферромагнитных свойств, монетопроводы. Дальнейшее развитие промышленностей позволили создать более высокий класс (3) разливочных автоматов роторного типа. Это многопозиционные поточные машины с циклическими рабочими органами, в которых обрабатываемый объект движется непрерывно, а рабочие органы подводятся периодически и выполняют операцию на ходу. 138 Рисунок 7.5 – Автомат АТ-251 М для продажи соков: а – общий вид; б – схема: 1 – световое табло; 2 – рекламная надпись; 3 – личина монетного механизма; 4 – кнопка возврата монет; 5 – кнопка выбора напитка; 6 – чаша возврата монет; 7 – ниша выдачи напитка; 8 – механизм выдачи стаканчиков разового пользования; 9 – электромагнитный клапан подачи сжатого воздуха; 10 – электромагнитный клапан слива сока; 11 – дозатор сока; 12 – электромагнитный клапан возврата излишка сока; 13 – электромагнитный клапан наполнения дозатора; 14 – манометр; 15 – компрессор воздушный; 16 – фляга для сока; 17 – электропривод насоса; 18 – насос для подачи сока; 19 – холодильная камера 139 Рисунок 7.6 – Автомат АТ-256 для продажи кваса: 1 – дверь; 2– кружкомойка; 3 – ниша выдачи напитка; 4 – световое табло; 5 – личина монетного механизма; 6 – чаша возврата монет; 7 – кнопка кружкомойки На рисунке 7.7. приведена двухручьевая машина фирмы BREITNER. Преимуществом этих машин является высокоточный розлив в тару разных размеров, форм и объемов. 140 Рисунок 7.7 – Двухручьевая машина линейного типа Автомат ЛПМ2-610В.1 (рис. 7.8) имеет 24 разливочные головки и обеспечивает при розливе спокойных жидкостей в бутылки вместимостью 750 см3 производительность, равную 7200 бут./ч. Рисунок 7.8 – Автомат роторного типа ЛПМ2-610В.1 Разливочный автомат этого класса представляет собой вращающуюся карусель, по периферии которой расположены гнезда-столики. Посту- 141 пающие на них бутылки оказываются непосредственно под дозирующими головками, которые в процессе вращения карусели наполняют бутылки жидкостью из находящегося в ее верхней части распределительного резервуара. Автомат (рис. 7.9) предназначен для розлива негазированных жидкостей: молока, кефира, выработанного резервуарным способом; соков и других жидких продуктов в полиэтиленовую пленку. Рисунок 7.9 – Автомат для розлива продуктов «АО-111» Производительность автомата до 1500 пакетов в час. Тип автомата: однолинейный. Тип дозатора: жидкостный. Способ дозировки: объемный. Используемая пневматика: CAMOZZI (Италия), FESTO (Германия). Технологические операции, выполняемые автоматом: бактерицидная обработка пленки. Формование из пленки пакетов. Нанесение на пленку даты (до восьми знаков). Вакуумное наполнение пакетов. Укупоривание запечатыванием. 142 Автомат наполнительный ДН1-1-250, ДН1-1-160, ДН1-3-63 (рис. 7.10) предназначен для наполнения банок жидкими пищевыми продуктами вязкостью до 0,4 Н с/м кв.%: сиропы для компотов, маринадные заливки, томатные заливки (до 12% сухих веществ), фруктовые, ягодные, овощные соки. Автомат можно использовать для дозирования дополнительной группы продуктов, физические свойства которых могут отличаться от свойств основных продуктов: соки с мякотью – фруктовые, ягодные, овощные, растительное масло. Рисунок 7.10 – Автомат наполнительный ДН 1, 2, 3 Эксплуатация автомата на второй группе продуктов допускается с отличающимися от установленных ГОСТ 21253-75 паспортными значениями. Автоматический процесс работы происходит непрерывно и состоит из следующих операций: прием банок с цехового транспортера; деление потока банок по шагу; формирование дозы в дозаторе; выдача дозы в банку; удаление наполненных банок с карусели; выдача банок на цеховой транспортер или непосредственно на закаточную машину. 143 Автомат для розлива продуктов ИПКС-042 предназначен для розлива и упаковки жидких продуктов в полиэтиленовые пакеты емкостью 0,5 и 1 л. Производительность до 1200 пакетов в час. Рисунок 7.11 – Автомат для розлива продуктов «ИПКС-042» 7.3. Автоматы для продажи штучных товаров К автоматам для продажи штучных товаров относятся автоматы АТ453, АТ-556 и др. Автомат АТ-453 (рис. 7.12) предназначен для продажи трех наименований штучных продовольственных товаров, не требую- щих охлаждения, а также непродовольственных товаров. Внутри автомата размещены три одинаковые секции с верхними и нижними наклонными направляющими, которые являются накопителями съемных кассет. Каждая кассета разделена на восемь ячеек для 144 Рисунок 7.12 – Автомат АТ-453 для продажи штучных товаров: 1, 2 – полки; 3 – чаша возврата монет; 4 – личина монетного механизма; 5 – простенок; 6 – табло; 7 – витрина; 8 – шторка; 9 – кнопка выбора товаров штучных товаров с предельными размерами 145х120х72 мм и массой не более 0,25 кг. В верхней своей части кассета имеет два ролика, с помощью которых она под действием силы тяжести катится по наклонным направляющим. Для перемещения кассет по определенной программе использован цепной элеватор, состоящий из электропривода, системы звездочек и втулочно-роликовой цепи. На цепи через равные проме- жутки закреплены каретки, которые зацепляются с кассетами. При периодическом включении элеватора его каретки перемещают кассеты на расстояние, равное высоте ячейки кассеты. На рисунке 7.13 представлен автомат для продажи фруктов. 145 Рисунок 7.13 – Автомат для продажи фруктов Автоматы для продажи фруктов можно использовать на любых торговых площадях. ТЕМА 8. ТОРГОВОЕ ХОЛОДИЛЬНОЕ ОБОРУДОВАНИЕ 8.1. Классификация торгового холодильного оборудования Холодильное оборудование представляет собой устройство, в котором создается и используется холод с целью сохранения качества скоропортящихся продуктов: мяса, рыбы, масла, молока, фруктов и др. В качестве торгового холодильного оборудования используются разнообразные устройства, которые классифицируется по следующим признакам. По месту хранения скоропортящихся товаров: для хранения запасов товаров вне торгового зала, в складских помещениях (холодильные камеры и закрытые холодильные шкафы); для хранения выставочного и текущего запаса товаров в торговом зале (витрины, прилавки-витрины, прилавки и холодильные шкафы закрытые и открытые). 146 По методам продажи: для рабочего места продавца; для продажи методом самообслуживания; для эксклюзивной продажи. По температурному режиму хранения: для охлажденных скоропортящихся продуктов, среднетемпературный режим (от 0 до 50С); для охлажденных напитков, режим охлаждения (от 15 до 170С); для кратковременного хранения замороженных продуктов, низкотемпературный режим (от -1 до -180С); для длительного хранения замороженных продуктов, режим глубокого замораживания (от -18 до -300С). По назначению: – для хранения скоропортящихся товаров: холодильные камеры, холодильные среднетемпературные шкафы с металлическими дверцами, закрытые прилавки; – для демонстрации и продажи товаров покупателям: прилавки, витрины, прилавки-витрины, низкотемпературные прилавки с раздвижной прозрачной крышкой, низкотемпературные лари с алюминиевой крышкой, среднетемпературные шкафы со стеклянными дверцами; – только для демонстрации образцов товаров в оконных проемах, витринах, торговых залах магазинов: демонстрационные витрины, шкафы-витрины. По комплектности: единичное, комплексное, групповое. По способу размещения: пристенное, островное, отдельно стоящее. По защищенности от доступа тепла к охлаждаемому объекту: закрытое, открытое без воздушной завесы, открытое с воздушной завесой. По потребности к товару: открытое, со свободным доступом к товарам для покупателей, закрытое, установленное в торговом зале, со свободным доступом для покупателей, закрытое, установленное на рабочем месте, с доступом только для продавца. По характеру движения воздуха: с естественной циркуляцией воздуха, с принудительной циркуляцией воздуха. По способу охлаждения: с машинным охлаждением, с льдосоляным охлаждением, с охлаждением сухим льдом. По расположению агрегата: со встроенным агрегатом, с отдельно монтируемым агрегатом, с централизованным хладоснабжением. По виду охлаждающих машин: с компрессионными машинами, с абсорбционными машинами. По виду применяемого хладагента: аммиачное, хладоновое. По конструктивным особенностям компрессоров: с открытыми агрегатами, с герметичными агрегатами, с ротационными агрегатами. 147 По конструктивным особенностям конденсаторов: с воздушным охлаждением, с водяным охлаждением. По климатическим зонам использования: для районов с умеренной температурой (от 12 до 320С), для южных районов (до 400С). По системе холодоснабжения: с индивидуальным и централизованным холодоснабжением. При индивидуальном холодоснабжении каждая единица холодильного оборудования обслуживается отдельным холодильным агрегатом или машиной, размещенными в машинном отделении оборудования, рядом с оборудованием или в отдельном помещении магазина. При централизованном холодоснабжении к одному холодильному агрегату, расположенному в отдельном помещении магазина, подсоединяется группа прилавков, витрин и другого оборудования торгового зала (рис. 8.1). Для обозначения торгового холодильного оборудования приняты специальные условные буквенно-цифровые индексы: К – камеры; Ш – шкафы; П – прилавки; В – витрины; ПВ – прилавки-витрины; Х – холодильные; С – среднетемпературные; Н – низкотемпературные. Цифра после дефиса указывает на расположение холодильного агрегата (1 – встроенный; 2 – вынесенный), а после второго дефиса – внутренний или полезный охлаждаемый объем (в м3). Последующие буквы: П и К обозначают способы выкладки товаров (П – на полках оборудования; К – в контейнерах или в таре-оборудовании), буквы З и О обозначают степень герметичности оборудования (З – закрытое, О – открытое). 148 Рисунок 8.1 – Схема централизованного холодоснабжения: 1 – компрессор холодильного агрегата; 2 – конденсатор водяного охлаждения; 3 – нагнетательный трубопровод; 4 – фильтр-осушитель; 5 – трубопровод слива талой воды в канализацию; 6 – корпус холодильного оборудования (прилавка, шкафа и др.); 7 – испаритель Например, КХН-1-8,0 К – камера холодильная низкотемпературная со встроенной холодильной машиной, с внутренним охлаждаемым объемом 8 м3, предназначенная для хранения товаров в контейнерах; ВХС-24П – витрина холодильная среднетемпературная с вынесенным холодильным агрегатом, с полезным охлаждаемым объемом 4 м3 для хранения товаров на полках; ВХС-1-0,8-О – витрина холодильная среднетемпературная со встроенной холодильной машиной, с внутренним охлаждаемым объемом 0,8 м3 открытой конструкции. В некоторых моделях холодильного оборудования со встроенной холодильной машиной (например, ШХ-0,71) первая цифра 1 опускается. 149 Конструктивно все виды торгового холодильного оборудования имеют много общего. Основной несущей конструкцией является металлический каркас различной конфигурации. С внешней и внутренней стороны он облицован пластиком, стеклом. Стенки и дверцы торгового холодильного оборудования имеют многослойную конструкцию. За внешними отделочными материалами следует гидроизоляционная прослойка (пергамин, пергаментная бумага, полиэтиленовая пленка), теплоизоляционный слой (пенопласт, мипора, стекловата, шлаковата, пенополистирол). После теплоизоляционного слоя вновь приложена гидроизоляционная прокладка и далее следует внутренняя отделка охлаждаемого пространства. Внутренняя отделка должна быть выполнена из нейтральных не коррозирующих материалов (нержавеющая сталь, эмалированная сталь). Рассмотрим отдельные виды торгового холодильного оборудования. Холодильные шкафы. Холодильные шкафы ШХ-0,71, ШХ-1,40 предназначены для кратковременного хранения охлажденных и замороженных продовольственных товаров перед их продажей. Их устанавливают на рабочих местах продавцов и в подсобных помещениях магазинов. Шкаф ШХ-0,71 (рис. 8.2) состоит из охлаждаемого и машинного отделений. Машинное отделение занимает верхнюю часть шкафа. На потолочной изолированной панели установлена моноблочная холодильная машина с автоматическим регулированием температуры в охлаждаемом отделении и оттаиванием снеговой шубы. В состав холодильной машины входят: холодильный агрегат ВС 400 (2), фильтр-осушитель, теплообменник, реле температуры, воздухоохладитель, щит управления, сигнализации и электрооборудования. 150 Рисунок 8.2 – Холодильные шкафы: а – ШХ-0,71; б – ШХ-1,4; в – разрез: 1 – внутренняя облицовка; 2 – теплоизоляция; 3 – поддон испарителя; 4 – наружная облицовка; 5 – холодильный агрегат; 6 – щит управления и сигнализации; 7 – сигнальная лампа; 8 – термометр манометрический; 9 – щит электрооборудования; 10 – воздухоохладитель; 11 – полки решетчатые; 12 – кронштейн; 13 – дверь; 14 – регулируемая опора; 15 – поддон для сбора воды Воздухоохладитель 10 состоит из испарителя, ТРВ и вентилятора. Под испарителем закреплен поддон 3 для сбора талой воды. Холодный воздух от воздухоохладителя принудительно подается на каждую полку шкафа, что обеспечивает равномерность температуры на всех полках независимо от степени их загрузки. Щит управления и сигнализации 6 расположен на передней стенке машинного отделения. На нем смонтированы выключатель для кратковременного пуска и останова холодильной машины, лампы, сигнализирующие о включении холодильной машины (зеленая лампа) и режиме оттаивания снеговой шубы (желтая лампа), а также манометрический термометр со шкалой, показывающей температуру в шкафу. Щит электрооборудования 9 имеет автоматические выключатели, магнитный пускатель и устройство ЭУ-1 для автоматического управления процессом оттаивания снеговой шубы с поверхности испарителя. Оттаивание снеговой шубы происходит во время отключения 151 холодильной машины. При этом вентилятор интенсивно обдувает воздухом испаритель. Образующаяся талая вода стекает в поддон под испарителем, а из него по трубкам в нижний поддон, находящийся под шкафом. Накопившуюся в поддоне воду периодически сливают. В шкафу поддерживается температура от 0 до 8оС. Внутренний объем шкафа 0,71 м3. Холодильные и морозильные камеры использует широкий круг потребителей. Они предназначены для кратковременного хранения охлажденных или замороженных продовольственных товаров. Их устанавливают в подсобных помещениях магазинов. Холодильная камера КХС-1-8,0 (рис. 8.3) состоит из охлаждаемого и машинного отделений. Охлаждаемое отделение собирается из унифицированных изолированных панелей, образующих стены, пол и потолок камеры. Панели соединяют между собой на месте эксплуатации специальными стяжками. Рисунок 8.3 – Холодильная камера КХС-1-8,0: а – общий вид; б – разрез: 1 – дверь; 2 – запор двери; 3 – щит электрооборудования; 4 – моноблочная холодильная машина; 5 – труба с крюками для подвешивания туш мяса; 6 – теплоизоляция; 7 – полки решетчатые Панель состоит из наружной облицовки, выполненной из листовой стали с полимерным покрытием, и внутренней – из листового алюминия. Пространство между облицовками заполнено пенополиуретаном 6. Дверь 1 камеры имеет поливинилхлоридный уплотнитель с магнитной вставкой и запор 2, запирающийся снаружи ключом. Конструкция запора позволяет открывать дверь изнутри камеры при закрытом замке. Для хранения товаров предусмотрены регулируемые по высоте решетчатые полки 7 и 152 труба с крюками 5. На потолочной панели камеры установлена моноблочная холодильная машина МХК-1000 с воздухоохладителем 4 для принудительной подачи холодного воздуха в охлаждаемое отделение. Над дверью камеры закреплен щит электрооборудования 3 с автоматическим выключателем, магнитным пускателем, устройством УЭ-2 и другими приборами. На левой стойке дверного проема установлен щит управления и сигнализации, который оснащен манометрическим термометром со шкалой, показывающим температуру в шкафу, выключателем освещения и сигнальной лампой. Автоматической работой холодильной машины и процессом оттаивания снеговой шубы управляет устройство УЭ-2. Снеговая шуба удаляется путем обдувания вентилятором испарителя при выключенной холодильной машине. При эксплуатации камеры с открытой дверью вентилятор автоматически выключается. Температура в камере поддерживается от 0 до 8оС, внутренний охлаждаемый объем камеры 8 м3. Холодильные открытые прилавки. Холодильные прилавки ПХС-21,6; ПХН-2-1,6; ПХС-2-2,5; ПХН-2-2,5 и другие применяют в магазинах самообслуживания для кратковременного хранения и продажи охлажденных и замороженных товаров. Прилавок ПХС-2-1,6 пристенного типа (рис. 8.4) состоит из трех охлаждаемых секций, соединенных по длине специальными стяжками. Наружная облицовка стенок 3 и дна прилавка изготовлена из окрашенной листовой стали, внутренняя 5 – из листового алюминия. Пространство между облицовками заполнено пенополиуретаном 6. Для горизонтальной установки прилавка предусмотрены регулируемые по высоте опоры (ножки) 10. Прилавок имеет открытый сверху проем 1, через который покупатели отбирают товары. Товары выкладывают на съемных решетчатых полках 2. Верхняя граница выкладки товаров обозначена 153 Рисунок 8.4 – Холодильный прилавок ПХС-2-1,6: а – общий вид; б – разрез: 1 – открытый проем для отбора товаров покупателями; 2 – полки решетчатые; 3 – наружная облицовка; 4 – всасывающий воздушный канал; 5 – внутренняя облицовка; 6 – теплоизоляция; 7 – электровентилятор; 7 – щит электрооборудования; 9 – патрубок слива талой воды; 10 – регулируемые опоры; 11 – испаритель; 12 – нагнетательный воздушный канал линией, нанесенной на облицовках боковых стенок. На дне каждой секции прилавка расположены воздухоохладители, состоящие из испарителя 11, ТРВ и вентилятора 7. Воздухоохладитель сверху закрыт горизонтальной панелью с теплоизоляцией. Для циркуляции воздуха предусмотрены нагнетательный 12 и всасывающий 4 каналы. Нагнетательный канал заканчивается специальной решеткой (жалюзи) для равномерного распределения воздуха по длине секции. Всасывающий канал защищен решеткой от попадания в него товаров. Воздух нагнетается вентилятором через испаритель. Охлажденный воздух по нагнетательному каналу поступает в зону открытого проема прилавка, где образует холодную завесу. Воздушная завеса препятствует проникновению к товарной выкладке тепла наружного воздуха. Отепленный воздух забирается вентилятором и по всасывающему каналу поступает к испарителю. Воздухоохладители прилавка с помощью трубопроводов подсоединяют к холодильному агрегату АК 4,5, расположенному вне прилавка, в машинном отделении магазина. На стене машинного отделения закреп- 154 ляют щит электрооборудования, на котором имеются автоматические выключатели, магнитные пускатели, устройство УЭ-2, сигнальные лампы и другие приборы. Снеговая шуба с поверхности испарителей удаляется при автоматической остановке холодильной машины и нагнетании воздуха на испарители вентиляторами. Талая вода стекает по наклонному дну прилавка к патрубку, подсоединенному к сливному коллектору. В средней секции прилавка установлен манометрический термометр для контроля изменений температуры. В прилавке поддерживается температура от 0 до 8оС. Полезный охлаждаемый объем прилавка 1,6 м3. Холодильные закрытые прилавки. Закрытые прилавки предназначены для кратковременного хранения и продажи охлажденных и замороженных продовольственных товаров преимущественно в магазинах, применяющих традиционную форму продажи. К таким прилавкам относятся ПХС/В-1-0,25; ПХН-1-0,28; ПХН-10,28П и др. Прилавок ПХС/В-1-0,25 состоит из охлаждаемого и машинного отделений (рис. 8.5). Рисунок 8.5 – Холодильный закрытый прилавок ПХС/В-1-0,25: а – общий вид; б – разрез: 1 – ограждение машинного отделения; 2 – переключатель (тумблер); 3 – термометр манометрический показывающий; 4 – сигнальная лампа; 5 – дверки; 6 – холодильный агрегат; 7 – кассета для товаров; 8 – наружная облицовка; 9 – внутренная облицовка; 10 – корпус; 11 – регулируемая опора; 12 – поддон для талой воды Охлаждаемое отделение имеет изолированные пенополиуретаном дно, стенки, верхнюю неподвижную панель 6 и две откидные створки 5. Каждая створка снабжена замком. Наружные облицовки 7 охлаждаемого 155 отделения выполнены из окрашенной листовой стали и цветного полистирола, внутренние 9 – из листового алюминия. Со стороны изоляции на внутренних облицовках закреплен гладкотрубный испаритель 3 из медных трубок овального сечения. Концы трубок выведены в машинное отделение. В машинном отделении, закрытом щитками, установлен холодильный агрегат ВН 315 (2), работающий на хладоне-502. На стенке машинного отделения со стороны продавца закреплен щит электрооборудования 1 с автоматическим выключателем, магнитным пускателем и другими приборами. Заданная температура в прилавке поддерживается с помощью реле температуры. Для оттаивания снеговой шубы отключают холодильную машину и открывают одну из створок. Талая вода стекает через отверстие в дне охлаждаемого отделения по шлангу 2 в любую подставляемую емкость. Прилавок установлен на четырех регулируемых по высоте ножках 11. Температура в прилавке поддерживается не выше 18оС. Внутренний охлаждаемый объем прилавка 0,28 м3. Холодильный закрытый передвижной прилавок ПХН-1-0,28П (рис. 8.6) установлен на четырех колесах, в том числе двух поворотных 9. Для предотвращения движения прилавка при эксплуатации правое колесо имеет тормозное устройство. Для перемещения прилавка предусмотрен поручень 7 со стороны поворотных колес. Прилавок комплектуют электрическим кабелем 1, что дает возможность передвигать прилавок на расстояние до 20 м от источника питания. Кабель хранится в ящике 3, расположенном в машинном отделении над неповоротными колесами. Рисунок 8.6 – Холодильный закрытый передвижной прилавок ПХН1-0,28 П: а – общий вид; б – разрез: 1 – электрический кабель; 2 – шланг слива талой воды; 3 – ящик для кабеля; 4 – испаритель; 5 – 156 створки; 6 – панель; 7 – поручень; 8 – щит электрооборудования; 9 – поворотное колесо; 10 – холодильный агрегат; 11 – неповоротное колесо Открытые холодильные витрины. Холодильные витрины ОВХС-10,1; ВХС-1-0,8-О; ВХС-2-4КМ; ВХС-2-4П предназначены для кратковременного хранения, показа и продажи охлажденных продовольственных товаров в магазинах самообслуживания. Холодильная витрина ОВХС-1-0,1 (рис. 8.7) состоит из охлаждаемого и машинного отделений. Нижняя часть охлаждаемого отделения изготовлена из металлических облицовок, изолированных пеноэпоксидом. Рисунок 8.7 – Холодильная открытая витрина ОВХС-1-0,1: а – вид сзади; б –разрез: 1 – наружная облицовка; 2 – теплоизоляция; 3 – внутренняя облицовка; 4 – стеклянное ограждение; 5 – полка для выкладки товаров; 6 – полка для выкладки товаров, не требующих охлаждения; 7 – решетка испарителя; 8 – испаритель; 9 – холодильный агрегат; 10 – поддон для сбора талой воды; 11 – регулируемая опора Наружная облицовка 1 изготовлена из крашеной листовой стали, внутренняя 3 – из листового алюминия. С передней и боковых сторон охлаждаемое отделение имеет невысокое ограждение из стекла 4, а сверху – открытый проем для отбора товаров покупателями. Товары выкладывают на полку 5 из листовой стали, находящуюся в нижней части охлаждаемого отделения. В нише охлаждаемого отделения закреплен ребристо-трубный испаритель 8. Со стороны покупателя он закрыт съемной решеткой 7. В окне решетки установлен манометрический термометр 157 для контроля температуры. Над нишей устроена полка для выкладки товаров, не требующих охлаждения. Циркуляция воздуха в охлаждаемом отделении естественная. Для удаления талой воды дно витрины под испарителем сделано с небольшим уклоном. Талая вода стекает в поддон 10, установленный в машинном отделении. В машинном отделении размещены: холодильный агрегат ВС 630 (2), щит электрооборудования, переключатель для ручного включения и выключения холодильной машины и реле температуры. Реле имеет кнопку принудительного оттаивания снеговой шубы с поверхности испарителя. Снеговая шуба удаляется за счет естественных теплопритоков во время отключения холодильной машины. Витрина опирается на четыре регулируемые по высоте ножки. Температура в витрине поддерживается на высоте до 100 мм в пределах от -2 до 6оС, а на высоте до 150 мм – до12оС. Витрина ВХС-1-0,8-О состоит из охлаждаемого и машинного отделений (рис. 8.8). Стенки и дно охлаждаемого отделения имеют наружную облицовку из листовой стали с полимерным покрытием, внутреннюю – из листового алюминия. Пространство между облицовками заполнено пенополиуретаном 2. Дно витрины выполнено с уклоном в сторону сливного отверстия, снабженного шлангом 13. Талая вода сливается в канализацию. Верхние части передней и боковых стенок охлаждаемого отделения остеклены. Для отбора товаров покупателями предусмотрен открытый сверху проем. Товары выкладывают на лоток 8 из листового алюминия. Предельная высота загрузки полезного охлаждаемого объема витрины обозначена на боковых стенках. Товары, не требующие охлаждения, выкладывают на полку 5, расположенную над задней стенкой охлаждаемого отделения. Для создания холодной воздушной завесы над товарной выкладкой витрина имеет воздушные каналы и воздухоохладитель, состоящий из испарителя 3, ТРВ и двух вентилято- ров 1. В машинном отделении установлены холодильный агрегат ВС 1000 (2) и щит электрооборудования с автоматическим выключателем, устройством УЭ-2 и другими приборами. Машинное отделение закрыто съемными решетками. На фронтальной части полки для сопутствующих товаров со стороны торгового зала закреплен щит управления 6. На щите имеются сигнальная лампа, выключатель и манометрический термометр для контроля температуры. Оттаивание снеговой шубы происходит автоматически с помощью устройства УЭ-2 путем отключения холодильной машины на период оттаивания. Витрина опирается на четыре регулируемые по высоте ножки. Температура в витрине поддерживается в пределах от 0 до 8 о С. Внутренний охлаждаемый объем витрины 0,8 м3. 158 Рисунок 8.8 – Устройство холодильной открытой витрины ВХС-1-0,8О: 1 – электровентилятор; 2 – теплоизоляция; 3 – испаритель; 4 – решетка нагнетательного воздушного канала; 5 – полка для выкладки товаров, не требующих охлаждения; 6 – щит управления; 7 – стеклянное ограждение; 8 – лоток для товаров; 9 – всасывающий воздушный канал; 10 – холодильный агрегат; 11 – регулируемая опора; 12 – щит электрооборудования; 13 – шланг слива талой воды Современные конструкции витрин открытого типа отличаются внешним дизайном. Использованные материалы выполнены по современным технологиям. Устройство и принцип работы аналогичный вышеописанным. Холодилпродавцьная витрина-горка открытого типа марки «CARRIER» предназначена для кратковременного хранения, показа и продажи охлажденных продовольственных товаров в магазинах самообслуживания. Температурный режим внутри витрины +2 ÷ +6ºС. Холодильные закрытые витрины. Закрытые витрины ВХС/В-10,8; ВХС/В-1-0,1; ВХС-0,8-З предназначены для кратковременного хранения, показа и продажи охлажденных товаров преимущественно в магазинах, применяющих традиционную форму продажи. 159 Витрины ВХС/В-1-0,8 и ВХС/В-1-0,1 (рис. 8.9) по своей конструкции сходны с открытой витриной ОВХС-1-0,1. Отличие состоит в том, что охлаждаемое отделение витрин со стороны покупателя и с боков имеет сплошное двойное остекление, а со стороны продавца – раздвижные стеклянные дверки. Рисунок 8.9 – Холодильная закрытая витрина ВХС/В-1-0,08 Верхняя часть витрины закрыта листовой нержавеющей сталью и используется в качестве полки. Под нею закреплена люминесцентная лампа. В витринах поддерживается температура от 0 до 12оС. Внутренний охлаждаемый объем витрин – 0,08 и 0,1 м3. Витрина ВХС-1-0,8-З (рис. 8.10) по конструкции сходна с витриной ВХС-1-0,8-О (см. рис. 8.7.) 160 Рисунок 8.10 – Холодильная закрытая витрина ВХС-1-0,8-З Охлаждаемое отделение с боков и со стороны покупателя имеет остекление, сверху – крышку со светильником, а со стороны продавца – стеклянные раздвижные дверки. На рисунке 8.11 приведена витрина закрытого типа современной конструкции. Назначение витрины: кратковременное хранение и реализация колбасных изделий, рыбы охлажденной и готовой, сыра, салатов, вторых блюд, кондитерских изделий и т.д. Витрина имеет остекленные раздвижные дверки со стороны продавца. Температурный режим внутри витрины +1 до +10оС. На рисунке 8.12 представлена холодильная витрина открытого типа для хранения, показа и продажи различных замороженных продовольственных товаров, предпочтительно в полиэтиленовых упаковках. Температура внутри витрины -18оС. Холодильные закрытые прилавки-витрины. Закрытые прилавкивитрины ПВХС/В-1-0,315 и другие предназначены для кратковременного хранения, показа и продажи охлажденных товаров 161 Рисунок 8.11 – Холодильная витрина закрытого типа Рисунок 8.12 – Холодильные витрины «бонеты» закрытого типа преимущественно в магазинах, применяющих традиционную форму продажи. Прилавок ПВХС/В-1-0,315 (рис. 8.13) образуется соединением на общем корпусе закрытого прилавка ПХС/В-1-0,25 и витрины ВХС/В-1- 162 0,08. Холодильный агрегат ВС 630 (2) размещен под витриной. Температура в прилавке-витрине от 0 до 12оС, внутренний объем 0,33 м3. Рисунок 8.13 – Холодильный закрытый прилавок-витрина ПВХС/В-1-0,315 Холодильная витрина-ларь закрытого типа (рис. 8.14) предназначена для хранения замороженных продуктов. Температурный режим внутри витрины -18ºС. 163 Рисунок 8.14 - Холодильная торговая витрина-ларь закрытого типа 8.2. Эксплуатация торгового холодильного оборудования Правильная эксплуатация холодильного оборудования обеспечивает поддержание заданного температурного режима, надежность и экономичность работы холодильной машины, полную безопасность для покупателей и работников торговли. Торговое холодильное оборудование устанавливают в сухих, хорошо проветриваемых помещениях на расстоянии не ближе 1 м от отопительных приборов. Не допускается воздействие на оборудование солнечных лучей. Пристенное холодильное оборудование размещают вдоль стен, а островное – посредине торгового зала, автономно или в линию. Холодильное оборудование загружают товарами после пуска холодильной машины и достижения заданной температуры. Для большинства скоропортящихся продуктов требуется температура в пределах от 0 до 8оС. Сроки их хранения колеблются от 6 ч до нескольких суток. Замороженные продукты хранят при температуре не выше -18оС. Холодильное оборудование не рассчитано на охлаждение или замораживание товаров, поэтому товары загружают в него в охлажденном или замороженном состоянии после доставки из стационарных камер магазина или авторефрижераторов. Некоторые товары, выделяющие и воспринимающие запахи (например, сельдь и сливочное масло, рыба и мясо, сыр и мясо), отделяют друг от друга, хранят в закрытой посуде или завернутыми в полиэтиленовую пленку, целлофан или пергамент. Товары нельзя размещать выше линии загрузки. Товары не должны плотно прилегать друг к другу, касаться испарителя, стенок оборудования; полки не разрешается закрывать бумагой, картоном и другими предметами, затрудняющими циркуляцию воздуха в оборудовании. Двери холодильного оборудования открывают на короткий срок и затем плотно закрывают. Современные типы холодильного оборудования снабжены системами автоматического оттаивания снеговой шубы. При отсутствии таких систем открывают двери оборудования, удаляют товары и выключают холодильную машину. Не разрешается удалять снеговую шубу ножами и другими острыми предметами. Это может привести к повреждению испарителя, утечке хладона и выхо- 164 ду из строя холодильной машины. Холодильное оборудование постоянно поддерживают в чистоте. Современное холодильное оборудование оснащено автоматическими холодильными агрегатами и машинами, не требующими постоянного наблюдения за ними. Однако их устойчивая и долговечная работа зависит от регулярности и качества технического обслуживания. Техническое обслуживание осуществляют механики. О состоянии торгового холодильного оборудования, о проведенном ремонте ведется запись в журналах. Тема 9. ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ 9.1. Классификация подъемно-транспортного оборудования Подъемно-транспортное оборудование представляет собой совокупность машин и механизмов, необходимых для выполнения на торговых предприятиях тяжелых и трудоемких работ: погрузки, разгрузки, перемещения и укладывания товаров. Подъемно-транспортное оборудование подразделяют по следующим признакам: – по характеру перемещения грузов – периодического и непрерывного действия. Оборудование периодического действия (тележки, лифты и пр.) работает обычно по принципу попеременно-возвратного движения: в одном направлении с грузом, в обратном – без груза. Погрузка и разгрузка этого оборудования производятся во время остановки. Оборудование непрерывного действия (конвейеры ленточные, пластинчатые) перемещает грузы непрерывным потоком или с незначительными интервалами; – по виду энергии, приводящей оборудование в движение, – ручного действия, с электроприводом, гравитационные. Оборудование ручного действия (ручные тележки, ручные тали и др.) применяют для перемещения грузов на небольшие расстояния. Оборудование с электрическим приводом получает питание от электрической сети или аккумуляторных батарей. Гравитационное оборудование (наклонные спуски, роликовые конвейеры) имеет наклонную поверхность, по которой грузы скатываются под действием собственной тяжести; 165 – по основному функциональному назначению – тран-спортирующее, грузоподъемное и погрузочно-разгрузочное. Основной функцией транспортирующего оборудования (ручных и электрических тележек, конвейеров) считается горизонтальное и наклонное перемещение грузов. Грузоподъемное оборудование (грузовые лифты, подъемники, электротали и др.) применяют в основном для поднятия и опускания грузов. Отдельные виды этого оборудования осуществляют горизонтальное перемещение, штабелирование грузов и погрузочно-разгрузочные работы. У погрузочно-разгрузочного оборудования (электропогрузчиков, электроштабелеров) основными функциями являются погрузка различных грузов на транспортные средства (автомашины, вагоны) и их разгрузка; кроме того, их используют для перемещения и штабелирования грузов; – по степени подвижности – стационарное, установленное неподвижно в помещении или вне его; передвижное с ограниченным перемещением в пределах складского помещения (кран-штабелер, электроталь) и самоходное с неограниченным перемещением (электротележки, электропогрузчики). Подъемно-транспортному оборудованию присвоены буквенноцифровые обозначения. Буквами обозначают наименование оборудования и особенность его конструкции, а цифрами – номинальную грузоподъемность, номер модели, производительность и т.п. Например, тележка грузовая с вилочным захватом грузоподъемностью 1250 кг обозначается: ТГВ-1250; подъемный стол грузоподъемностью 630 кг – ПС-630; площадка уравнительная гравитационная с грузовой платформой, расположенной на высоте 1150 мм, – УГП-1150; таль электрическая грузоподъемностью 0,25 т – ТЭ-0,25; стеллажный комплектовочный кран-штабелер грузоподъемностью 0,5 т – СК-0,5; стеллажный автоматический кран-штабелер грузоподъемностью 1 т – СА-1,0; электротележка грузоподъемностью 1 т модели 40 – ЭТ-1040; электропогрузчик грузоподъемностью 1 т модели 09 – ЭП-1009; конвейер пластинчатый производительностью 55 т/ч – КП-55 и т.д. 9.2. Типы подъемно-транспортного оборудования и их характеристика В состав подъемно-транспортного оборудования входят: ручные тележки и электротележки, электротягачи, электро- автопогрузчики, штабелеры. Применение того или иного оборудования зависит от типа и грузооборота складского помещения. 166 Тележки ручные (рис. 9.1) выпускаются грузоподъемностью от 50 до 1000 кг (ТГ-50, ТГ-125, ТГ-1000 и др.). Их применяют для горизонтального перемещения различных затаренных и штучных грузов на небольшие расстояния в магазинах и на складах. Тележки состоят из корпуса, платформы для груза, колес (2, 3 или 4), ограждения и рукояток управления или поручней. Тележки, на корпусе которых закреплены разборные проволочные корзины, используют в магазинах самообслуживания для выкладки товаров, их перемещения из подсобных помещений в торговый зал и продажи покупателям. Тележки ручные с подъемными вилами. Модернизированные ручные тележки типа ТГВ-1250 М, 3ТШГ-250 и другие применяют для погрузки, разгрузки, перемещения и штабелирования грузов, уложенных на поддоны и в тару-оборудование на стоечных опорах. Тележки состоят из корпуса, двух вил, двух передних поворотных и двух задних неповоротных колес и подъемного механизма с рукояткой. Рукоятка служит для управления подъемным механизмом и движением тележки. Тележку с опущенными вилами подводят под тару-оборудование или поддон и делают несколько качаний (не более 10) рукояткой тележки. Подъемное устройство приподнимает раму с вилами, а вместе с ней и груз на высоту не более 125 мм. После остановки тележки на месте разгрузки нажимают на рычаг выключения подъемного механизма, установленный на рукоятке. 167 Рисунок 9.1 – Тележки ручные: 1 – ТГ-130; 2 – ТГ-400; 3 – ТР-10; 1000; 5 – ТГВ-1250 4 – ТГ- При этом рама с вилами плавно опускается до крайнего нижнего положения, при котором тележку свободно выкатывают из-под тарыоборудования или поддона. Тележки электрические. Тележки электрические (рис. 9.2) представляют собой самоходные четырехколесные машины, используемые для перемещения тарных и штучных грузов на расстояние до 800 м в помещениях складов, крупных магазинов и на открытых площадках с твердым покрытием. Наиболее распространены электротележки марок ЭТ-550, ЭТ-1040, ЭТ-2047. ЭК-2Б и другие с грузоподъемностью 1 и 2 т со скоростью передвижения от 10 до 20 км/ч. Электротележки состоят из ведущих колес, электропривода, аккумуляторной батареи, рулевого управления, тормозов и электроприборов. 168 Рисунок 9.2 – Тележка электрическая ЭТ-550М В некоторых моделях предусмотрены сиденья для водителя и грузчика. Электротягачи. Электротягачи (АТ-60 и др.) применяют для горизонтального перемещения прицепных тележек и тары-оборудования на колесах (рис. 9.3). Общая масса перевозимых грузов не более 4 т/ч. Электропогрузчики. Электропогрузчики (ЭП-0806, ЭП-1631, ЭП1008 и др.) представляют собой самоходную трех- или 169 Рисунок 9.3 – Электротягач четырехколесную машину, в передней части которой смонтирован грузоподъемный механизм с вилочным захватом (рис. 9.4). Электропогрузчики применяют на складах, в крупных магазинах и на открытых площадках с твердым покрытием для разнообразных погрузочно-разгрузочных и транспортно-складских работ с тарными и штучными грузами, уложенными на поддоны и в тару-оборудование. Расстояние горизонтального перемещения не более 12 км/ч. Основными частями электропогрузчика являются: корпус (шасси), два передних ведущих колеса, одно или два задних управляемых колеса, электропривод, аккумуляторная батарея, рулевое управление автомобильного типа, сиденье для водителя, тормоза, электроприборы и грузоподъемный механизм с вилочным захватом. 170 Рисунок 9.4 – Электропогрузчики: 1 – ЭП-209; 2 – ЭП-1631; 3 – ЭП- 1008 Для уравновешивания грузоподъемного механизма и обеспечения продольной устойчивости при работе с грузами в противоположном от грузоподъемного механизма конце машины установлен противовес. Для 171 подъема и опускания грузов вилочный захват подводится под основание поддона или тары-оборудования. У некоторых моделей электропогрузчиков грузоподъемный механизм имеет вилочный захват, который может поворачиваться вокруг вертикальной оси и выдвигаться на небольшое расстояние по горизонтали. Это позволяет укладывать грузы впереди электропогрузчика и по боковым сторонам в помещениях с узкими проходами. Электроштабелеры. Электроштабелеры (ЭШ-188 и др.) по своему устройству (рис. 9.5) сходны с четырехколесными электропогрузчиками. Рисунок 9.5 – Электроштабелер ЭШ-188 Отличие состоит в том, что грузоподъемный механизм с вилочным захватом электроштабелера может перемещаться от переднего положения на 600-800 мм внутрь колесной базы. При перемещении груза его центр тяжести находится между передними и задними колесами, что обеспечивает равномерную нагрузку на колеса, хорошую устойчивость машины при движении. В связи с этим в электроштабелерах противовеса 172 не требуется. Задние колеса электроштабелера являются ведущими и управляемыми, а передние – поддерживающими. Сиденье водителя имеет поперечное расположение (водитель сидит лицом к боковой стенке машины). Вилочный захват грузоподъемного механизма совершает подъем, опускание, поворот на 180о вокруг вертикальной оси, а также выдвижение по горизонтали. Такая конструкция грузоподъемного механизма облегчает укладывание тарных и штучных грузов, уложенных на поддоны в штабеля и на стеллажах. Электроштабелеры применяют преимущественно на складах с узкими проездами для перемещения грузов на небольшие расстояния (до 50 м). Скорость передвижения электроштабелеров сравнительно небольшая (6-7 км/ч). В торговле применяют электроштабелеры грузоподъемностью от 0,5 до 1,25 т. Высота подъема грузов от 3 до 4,5 м. Устройства разгрузочные передвижные. Такие устройства (УРП1500, УРП-1500М) предназначены для погрузки и выгрузки тарыоборудования из кузова автомобиля без грузоподъемного борта, ее перемещения на небольшие расстояния и штабелирования. Передвижное разгрузочное устройство (рис. 9.6) состоит из корпуса 3 с поручнями 5 для перемещения вручную, двух поворотных 7 и двух неповоротных 9 колес, электропривода, подключаемого к трехфазной электросети, электроприборов и грузоподъемного механизма с вилочным захватом 1 или съемной площадкой 10. Управляют грузоподъемным механизмом при помощи кнопочного поста с кнопками «Вверх», «Вниз» и «Стоп». Высота подъема груза до 1,5 м, грузоподъемность 450 кг. Электротали. Электротали ЭТ-0,25, ЭТ-0,50 и другие (рис. 9.7) представляют собой компактную грузоподъемную машину, которая передвигается по однорельсовому пути, закрепленному в верхней части помещения. Электротали применяют на складах, в магазинах и на открытых площадках для погрузки-разгрузки тарно-штучных грузов и их горизонтального перемещения на небольшие расстояния. Электроталь состоит из механизмов передвижения и подъема. 173 Рисунок 9.6 – Устройства разгрузочные передвижные: а – УРП-1500; б – УРП-1500М: 1 – вилы грузоподъемные; 2 – грузоподъемный механизм; 3 – корпус; 4 – цепь роликовая; 5 – поручни; 6 – кабель; 7 – колесо поворотное; 8 – основание; 9 – колесо неповоротное; 10 – площадка разгрузочная съемная Механизм передвижения представляет собой четырехколесную тележку, передвигающуюся по рельсу 2 с помощью электропривода 3. Электропривод подключен к трехфазной электросети. Грузоподъемный механизм имеет электрипривод 7, тормоз, барабан, на который наматывается канат. На конце закреплен крюк 5 для подвешивания грузов или грузовой площадки. Для управления электроталью предусмотрен четырехкнопочный пост 4, подвешиваемый на гибком кабеле на высоте не более 1,2 м от пола. Электротали выпускают грузоподъемностью от 0,25 до 5 т. Высота подъема грузов от 3 до 18 м. Краны-штабелеры стеллажные. Краны-штабелеры стеллажные (рис. 9.8) СК и СА предназначены для укладки тарно-штучных грузов, находящихся на поддонах и в стандартной транспортной таре, на полки 174 стеллажей, а также их выгрузки и комплектования ассортимента товаров при отпуске со склада. Стеллажный кран-штабелер, как правило, обслуживает два стеллажа, между кото- рыми для него устроен проезд. Рисунок 9.7 – Электрическая таль: 1 – колеса; 2 – рельс; 3 – электропривод тали; 4 – кнопочный пост; 5 – крюк для груза; 6 – барабан с канатом; 7 – электропривод грузоподъемного механизма По конструкции краны-штабелеры делят на опорные и напольные. Опорные передвигаются по рельсам, уложенным на пол в проходе между стеллажами. Напольные (рис. 9.8) имеют более надежную конструкцию, удобную для монтажа, технического обслуживания и эксплуатации. 175 Рисунок 9.8 – Стеллажный кран-штабелер СК: 1 – крановый путь; 2 – нижняя ходовая балка; 3 – мачта; 4 – кабина оператора; 5 – канат; 6 – верхний направляющий путь; 7 – верхние направляющие ролики; 8 – грузоподъемник; 9 – груз; 10 – грузовой захват телескопический; 11 – электрическая лебедка К основным частям напольного крана-штабелера относятся: механизм передвижения, механизм подъема, кабина оператора и электроприборы. Механизм передвижения состоит из двухколесной нижней ходовой балки 2, которая с помощью электропривода передвигается по рельсу (крановому пути). Крановый путь 1 проложен на полу в проходе между 176 стеллажами. К ходовой балке крепится вертикальная колонна (мачта) 3, которая в верхней части заканчивается направляющими роликами 7. Ролики с двух сторон охватывают направляющий путь 6, проложенный над стеллажами. Такая конструкция позволяет крану-штабелеру при движении вдоль стеллажей сохранять вертикальное положение. Механизм подъема состоит из электрической лебедки 11 и грузоподъемника 8 с грузовым захватом. Электрическая лебедка смонтирована на ходовой балке. Лебедка состоит из электропривода тормоза и вращающегося барабана с канатом. Конец каната 5 связан через блоки с грузоподъемником. При работе лебедки грузоподъемник с грузовым захватом перемещается вверх или вниз по вертикальной колонне. Грузовой захват – это грузовая площадка, на которую укладывают грузы. Грузовая площадка может быть неподвижной (при работе с грузами в стандартной таре: коробках, ящиках и пр.) и выдвижной (при работе с грузом на поддонах). Выдвижная (телескопическая) площадка состоит из трех секций: неподвижной, промежуточной и подвижной. Подвижная секция расположена несколько выше остальных секций. Промежуточная и подвижная секция с помощью электропривода могут выдвигаться в обе стороны стеллажного прохода. При этом верхняя секция с установленным на ней поддоном полностью заходит в ячейку стеллажа. Подобное устройство грузового захвата позволяет укладывать грузы на любую полку стеллажей без какого-либо поворота грузового захвата, а также предельно сократить ширину прохода между стеллажами. Для работы стеллажных кранов-штабелеров требуются проходы значительно меньшей ширины, чем при использовании электропогрузчиков и электроштабелеров. Краны-штабелеры оснащены разнообразными электроприборами: рубильниками, автоматическими выключателями, концевыми выключателями механизмов подъема, передвижения телескопических грузовых захватов, звуковой сигнализацией и др. Стеллажные краны-штабелеры выпускаются грузоподъемностью от 0,125 до 12,5 т, с высотой подъема груза до 16 м. Краны-штабелеры грузоподъемностью от 0,125 до 1 т применяют на небольших складах. На крупных складах в основном используют краны-штабелеры грузоподъемностью 1 и 2 т. Лифты грузовые. Грузовые лифты представляют собой подъемники стационарного типа, предназначенные для вертикального междуэтажного перемещения тарно-штучных грузов. Их применяют в магазинах и на складах, имеющих несколько этажей и подвальные помещения. Выпус- 177 каются лифты грузовые малые грузоподъемностью 40, 100 и 250 кг, грузовые общего назначения грузоподъемностью от 400 до 6300 кг, грузовые выжимные грузоподъемностью от 500 до 3200 кг и грузовые тротуарные грузоподъемностью 500 и 630 кг. Выжимным называется лифт, у которого грузовая кабина приводится в движение силой, действующей снизу. Тротуарный лифт устанавливают в подвальном помещении, находящемся под тротуаром хозяйственных дворов магазинов или складов. Лифт грузовой малый (рис. 9.9) состоит из шахты, кабины, противовеса, электрической лебедки и электроприборов. Шахта 1 ограждена со всех сторон листовой сталью. Внизу шахты (в приямке) имеются упоры для остановки кабины и противовеса в случае опускания их ниже рабочего положения. В верхней части шахты находится машинное отделение, закрытое фасадной и боковой дверками 4. Со стороны этажных площадок в шахте устроены распашные двухстворчатые двери 2, открываемые вручную. Они имеют ручные и автоматические замки. Автоматические замки не позволяют открывать двери при отсутствии кабины на этаже. Внутри шахты закреплены вертикальные направляющие, по которым перемещается кабина 6 и противовес 10. Противовес связан с кабиной канатами 7 и служит для уравновешивания ее массы. Кабина состоит из корпуса и ограждений, образующих пол, потолок, боковые и заднюю стенки. Спереди кабина имеет открытый проем, используемый для погрузочноразгрузочных работ. Изготовляются также кабины сквозного типа, с открытыми проемами с обеих сторон. Кабины снабжены ловителями, которые автоматически останавливают ее при обрыве канатов или резком ускорении движения. В машинном отделении размещается электрическая лебедка 8, которая состоит из электропривода, тормоза, канатоведущего шкива и отводного блока 9. При включении лебедки происходит подъем или опускание кабины и противовеса. 178 Рисунок 9.9 – Лифт грузовой малый ПГ-241: а – общий вид; б – схема: 1 – шахта; 2 – дверь шахты; 3 – кнопочный пост; 4 – дверь машинного отделения; 5 – подвесной кабель; 6 – грузовая кабина; 7 – канат; 8 – электрическая лебедка; 9 – отводной блок; 10 – противовес Лифт укомплектован блокировочными и конечными выключателями, этажными переключа-телями, щитом электрооборудования, кнопочными постами и другими электроприборами. Блокировочные выключатели исключают пуск лифта при открытых дверях. Конечные выключатели останавливают лифт при поднятии или опускании кабины за пределы допускаемого уровня. Этажные переключатели останавливают кабину напротив этажных площадок. Щит электрооборудования имеет автоматический выключатель, магнитные пускатели, предохранители и другие электроприборы. Щит укрепляют на наружной стенке машинного отде- 179 ления. Рядом со щитом монтируют выключатель для подключения лифта к трехфазной электрической сети. Кнопочные посты располагают рядом с дверями шахты. Пост имеет кнопки «Вверх», «Вниз», «Звонок», «Стоп» и сигнальную лампу «Занято». Лампа загорается при открывании дверей шахты и во время движения кабины. Столы подъемные. Столы ПС-630 предназначены для погрузки и разгрузки тарно-штучных грузов, поддонов с грузами и тарыоборудования в магазинах и на складах, не имеющих грузовых рамп. Подъемный стол (рис. 9.10) состоит из корпуса (рамы) 1, грузовой платформы с ограждениями 4 и подъемного механизма. Подъемный механизм состоит из гидронасоса 2, приводимого в действие электроприводом, силового гидроцилиндра 6, системы рычагов 5 и электроприборов: кнопочного поста, конечного выключателя и др. Кнопочный пост, служащий для управления столом, можно подвесить в любом, удобном для работы месте. Конечный выключатель ограничивает ход платформы. Подъемный стол устанавливают стационарно в приямке. В нерабочем положении его грузовая платформа находится на одном уровне с поверхностью земли. Перед подходом автомашины с грузом включают подъемный стол. При этом гидронасос создает давление в силовом гидроцилиндре, который через систему рычагов поднимает платформу до уровня кузова автомашины. После загрузки платформу опускают, и грузы доставляют в магазин. Подъемный стол рассчитан на подъем и опускание грузов массой до 630 кг на высоту до 1,45 м. Площадки уравнительные. Уравнительные гравитационные площадки УГП-1150 применяют для погрузки и разгрузки автомашин. Уравнительная площадка образует рабочий настил между рамой складского помещения и кузовом автомашины. 180 Рисунок 9.10 – Стол подъемный ПС-630: 1 – корпус (рама); 2 – гидравлический насос; 3 – ограждение; 4 – грузовая платформа; 5 – рычаги; 6 – силовой гидроцилиндр Уравнительная площадка (рис. 9.11) состоит из корпуса 1 и грузовой платформы 7, которая с помощью рычагов и тяг 4 связана с противовесом 2. Перед подходом автомашины грузовую платформу поднимают в крайнее верхнее положение с помощью педали 5. При этом платформа надежно запирается фиксатором 8. После подачи автомашины к уравнительной площадке нажимают на педаль 6. Грузовая платформа плавно опускается на пол кузова автомашины. Обслуживает уравнительную площадку один человек. Грузоподъемность уравнительной площадки 3000 кг. Высота платформы от основания фундамента 1150 мм. При необходимости уравнительную площадку перемещают вдоль погрузочной рампы с помощью электропогрузчика. 181 Рисунок 9.11 – Площадка уравнительная гравитационная УГП-1150: 1 – корпус; 2 – противовес; 3 – крышка противовеса; 4 – регулируемая тяга; 5 – ножная педаль; 6 – педаль; 7 – грузовая платформа; 8 – фиксатор Конвейеры. Конвейеры представляют собой транспортирующие машины непрерывного действия. Их применяют для горизонтального и наклонного перемещения грузов в магазинах и на складах, а также для погрузки и разгрузки автомашин и вагонов. В торговле применяют конвейеры преимущественно трех типов: ленточные, пластинчатые, роликовые. Каждый из этих типов выпускается стационарным и передвижным. Стационарный ленточный конвейер (КЛ-1) (рис. 9.12) состоит из следующих частей: приводного 1 и натяжного 5 барабанов; замкнутой бесконечной резино- тканевой ленты 2 шириной 400, 500 или 650 мм, охватывающей приводной и натяжной барабаны и являющейся одновременно тяговым и грузонесущим устройством; верхних опорных роликов 4, поддерживающих ленту; нижних опорных роликов 7, поддерживающих нижнюю ветвь ленты; натяжного механизма 6, создающего натяжение ленты; электропривода и электроприборов (кнопочного поста, автоматического выключателя, магнитного пускателя и др.), обеспечивающих движение ленты в обоих направлениях. Все части конвейера собраны на 182 металлическом корпусе, состоящем из отдельных секций. Установкой дополнительных секций увеличивают длину конвейеров. Рисунок 9.12 – Конвейер ленточный стационарный КЛ-1: а – общий вид; б – схема: 1 – приводной барабан; 2 – резинотканевая лента; 3 – груз; 4 – верхние опорные ролики; 5 – натяжной барабан; 6 – натяжной механизм; 7 – нижние опорные ролики На торговых предприятиях применяют стационарные ленточные конвейеры длиной от 5 до 20 м при скорости движения ленты 0,4 м/с. Для перемещения штучных грузов устанавливают ленточные конвейеры с плоской лентой, для перемещения насыпных грузов (картофеля, овощей и др.) – конвейеры с желобчатой лентой. Желобчатая лента движется с помощью желобчатых опорных роликов. В некоторых моделях стационарных ленточных конвейеров (КОП и др.) верхние опорные ролики заменены на металлический настил. Изготовление настилов из листовой стали проще и дешевле роликов, но скольжение ленты по настилу приводит к быстрому ее износу и увеличению расхода электроэнергии. Поэтому настилы конструируют только в коротких конвейерах для перемещения штучных грузов небольшой массы. Все части конвейера собраны на металлическом корпусе, состоящем из отдельных секций. Конвейеры ленточные передвижные (КНЛП-5 и др.) по своему устройству (рис. 9.13) сходны со стационарными конвейерами. Отличие 183 их состоит в том, что в передвижных конвейерах резинотканевая лента вместе с барабанами и опорными роликами находится на подъемной стреле. Рисунок 9.13 – Конвейер ленточный передвижной КНЛП-5 Стрела укреплена шарнирно на четырехколесной тележке с двумя поворотными колесами. Наклон стрелы регулируют до 37о с помощью специального механизма (ручного или с электроприводом). Для предотвращения падения грузов лента конвейера защищена с обеих сторон ограждениями. В рабочем положении конвейер закрепляют на месте эксплуатации с помощью четырех винтовых упоров. Передвижные ленточные конвейеры выпускают длиной от 5 до 20 м, с лентой шириной 400, 500 и 650 мм. Производительность конвейеров до 50 т/ч. Скорость движения ленты 0,3-0,48 м/с. Конвейеры пластинчатые. Конвейеры пластинчатые (КП-55 и др.) в отличие от ленточных имеют грузонесущее устройство в виде трубчатого настила шириной 500 мм, закрепленного на двух бесконечных цепях (рис. 9.14). С помощью электропривода цепи движутся параллельно друг другу, огибая приводной и натяжной барабаны. К каждой седьмой трубе настила прикреплена упорная пластина, предохраняющая грузы от соскальзывания при наклонном положении конвейера. С обеих сторон настила предусмотрены ограждения. Конвейер снабжен приемной площадкой, на которую грузы поступают с настила. 184 Рисунок 9.14 – Конвейер пластинчатый КП-55 Пластинчатые конвейеры по сравнению с ленточными применяют для более тяжелых грузов. Общая масса одновременно находящихся на них грузов не должна превышать 420 кг (на передвижных ленточных конвейерах – не более 160 кг). Наибольшая масса одного грузового места до 200 кг. Конвейеры могут работать при наклоне до 45о. Выпускают конвейеры длиной от 4 до 40 м. Производительность конвейера 55 т/ч при скорости перемещения настила 0,29 м/с. К недостаткам этих конвейеров относятся их значительная масса и сложность в эксплуатации. Роликовые конвейеры относятся к гравитационным механизмам. Они состоят из стационарного или передвижного металлического корпуса, на котором закреплены трубчатые или дисковые ролики. Конвейеры с дисковыми роликами обычно называют роликовыми дорожками. Конвейеры собирают из отдельных прямых секций длиной до 3 м и радиальных секций – для поворотов. Роликовые конвейеры применяют для перемещения затаренных грузов на небольшие расстояния (до 15-20 м) по горизонтали и под небольшим углом (3-8о) в сторону движения. На горизонтальных конвейерах грузы перемещают вручную. Комплексы погрузочно-разгрузочные механизированные. Комплексы погрузочно-разгрузочные КПР, КПР-01, КПР-02 и др. служат для внутрискладского перемещения, складирования и отбора штучных грузов, уложенных на стандартные поддоны размером 1200х800 мм. Комплекс выпускают восьми моделей, которые отличаются составом, схемой размещения оборудования, высотой подъема груза, количеством укладываемых поддонов и др. Комплексы первых четырех моделей (КПР, КПР-01, 185 КПР-02 и КПР-03) рассчитаны на складские помещения высотой до 6 м, остальные – на помещения высотой от 4,5 до 8,4 м. В состав комплекса (рис. 9.15) входят кран-штабелер, два ряда стеллажей, поворотный стол (один или два) и комплектовочная тележка (одна или две). Рисунок 9.15 – Схема комплекса погрузочно-разгрузочного КПР: 1 – кран-штабелер; 2 – стеллаж; 3 – крановый путь; 4 – поворотный стол; 5 – комплектовочная тележка Кран-штабелер грузоподъемностью 500 кг с кабиной оператора и выдвижным грузовым захватом передвигается в проходе между стеллажами по напольному крановому пути. Стеллажи стационарные клеточные. Клетки образуют 28 рядов и 2-5 ярусов. На них размещают 112-280 поддонов с грузами. Поворотный стол представляет собой тележку, передвигающуюся по двухрельсовой колее с помощью каната, наматывающегося на барабан электролебедки. На тележке закреплена поворотная платформа. В исходном положении, когда тележка примыкает к стеллажу, длинная ее сторона параллельна рельсовому пути крана. Это позволяет с помощью выдвижного грузового захвата поднять или установить на поворотный стол поддон с грузом. При движении тележки от стеллажа ее платформа автоматически поворачивается на 90о, устанавливаясь перпендикулярно рельсовому пути. В этом положении на поворотный стол с помощью электропогрузчика укладывают поддон с грузом или снимают его. Комплектовочная тележка – это ручная четырехколесная тележка с двумя поворотными колесами, на которую с помощью крана-штабелера укладывают поддон с грузами, подобранными из разных клеток стеллажей. Загруженную тележку откатывают вручную в зону работы электропогрузчика. Работа комплекса в режиме загрузки на пульте управления стеллажей происходит следующим образом. Оператор, находящийся в кабине 186 крана-штабелера, с помощью кнопок выдвигает грузовой захват под основание поддона и снимает поддон с поворотного стола или комплектовочной тележки подъемом на небольшую высоту грузового захвата. Далее оператор передвигает грузовой захват к крану-штабелеру в исходное положение и включает электропривод передвижения крана-штабелера и подъема грузового захвата. После остановки у нужной клетки стеллажа он вновь выдвигает грузовой захват, устанавливает поддон на полку и возвращает грузовой захват в исходное положение. Разгрузка стеллажей происходит в обратном порядке. Производительность погрузочноразгрузочного комплекса 30 грузопакетов (поддонов с грузами) в час. 9.3. Правила эксплуатации подъемно-транспортного оборудования К каждому типу подъемно-транспортного оборудования (тележкам ручным, электротележкам, электропогрузчикам, электроштабелерам, электроталям, лифтам грузовым, столам подъемным, площадкам уравнительным, конвейерам и мн. др.) предъявляются высокие требования по правилам их эксплуатации в торговых и складских помещениях. Общие требования: чистота рабочих поверхностей, исправность механизмов, электропроводящих частей и т.д., допуск к работе операторов, прошедших инструктаж. Перед началом работы проверяют прочность крепления, легкость вращения и поворота колес, легкость движения ручной тележки на холостом ходу. Грузы укладывают на середину тележки, при разгрузке следят, чтобы тележка не опрокинулась. На электротележках высота укладки груза не должна превышать верхней точки электротележки. Скорость передвижения электротележек не более 5 км/ч. При загрузке лифта соблюдают допустимую грузоподъемность. Перед началом работы включают электропитание лифта и проверяют его исправность визуальным осмотром и в действии. При этом проверяют состояние ограждений шахты и кабины, исправность освещения шахты, световой и звуковой сигнализации, автоматических замков дверей, блокировочных выключателей и т.д. После этого плотно прикрывают двери и проверяют работу лифта нажатием кнопок: «Вверх» («Вниз»), «Стоп», «Звонок». При нажатии кнопок «Вверх» («Вниз») кабина должна просле- 187 довать до верхней или нижней остановок и автоматически остановиться. Обязательна остановка кабины при нажатии кнопки «Стоп». Для подъема и перемещения грузов электроталями используют съемные грузозахватные приспособления: обвязочные тросы, веревки, стропы, грузовые площадки, ящики и т.д. Канат с грузовым крюком тали опускают на груз отвесно. Не допускают зачалку груза при наклонном канате. Проверяют соответствие массы поднимаемого груза допустимой грузоподъемности тали, надежность закрепления груза, симметричность и устойчивость его подвешивания на крюке, отсутствие на грузе незакрепленных деталей и узлов, которые могут выпасть при подъеме. Следят за тем, чтобы возле груза, между поднимаемым грузом и стеной, колонной помещения, между штабелями, стеллажами не оказались люди. Груз перемещают на высоте не менее 0,5 м над встречающимися на пути предметами. Сопровождая груз, следят, чтобы он не проходил над людьми и не зацепился за какие-либо предметы. Груз опускают на пол, на штабель или на транспортное средство. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ И ПРАКТИЧЕСКИХ РАБОТ К выполнению лабораторных работ студенты допускаются после проведения инструктажа о правилах безопасной работы в лаборатории, который проводится на первом занятии. Прохождение инструктажа регистрируется в кафедральном журнале, в котором расписываются студенты и преподаватель, проводивший инструктаж. Студенты должны заранее подготовиться к выполнению лабораторных и практических работ. В процессе подготовки должны изучить теоретический материал и методику проведения каждой работы. Преподаватель дает допуск на проведение лабораторной работы. Включение устройств, измерение режимных параметров разрешается проводить в присутствии преподавателя или лаборанта. Расчетные зависимости во всех лабораторных и практических работах приводятся в системе СИ. Каждая выполненная и оформленная работа завершается защитой. Лабораторная работа 5 проводится в виде интерактивного занятия с элементами деловой игры. Структура этого занятия приложена к рабочей программе. 188 Практическая работа 1 АНАЛИЗ ИСПОЛЬЗОВАНИЯ ПЛОЩАДИ ТОРГОВОГО ЗАЛА 1.1. Цель работы Изучить конструкции мебели, принцип эксплуатации и правила ее расстановки в торговых залах и складских помещениях, а также торгового инвентаря, определить и рассчитать основные характеристики, сделать анализ и выводы о работе. 1.2. Общие положения Правильная расстановка мебели в торговом зале в значительной степени влияет на работу торгового предприятия. К мебели относят различные виды горок, витрин, прилавков, кассовых кабин, подтоварников и других, используемых в качестве оборудования для приема, хранения, подготовки товаров к продаже и их продажи. 1.3. Порядок выполнения работы Работа сводится к подбору, размещению и эффективному использованию мебели для торговых залов, складских помещений и торгового инвентаря в торговых предприятиях, выполнению расчетов и выводов по работе. Установочная площадь торговой мебели – это площадь, занимаемая основанием конкретной единицы оборудования. Отношение общей установочной площади к площади торгового зала показывает степень использования торговой площади и называется коэффициентом использования торговой площади. Коэффициент использования установочной площади рассчитывается по формуле: 189 , (1.1) где Ку – коэффициент использования установочной площади; Si – установочная площадь i-го вида торгового оборудования, м2; n – число однотипных единиц торгового оборудования, шт; Sтз – площадь торгового зала магазина, м2. Показателем, характеризующим степень использования торговой площади торгового зала под выкладку товаров, является коэффициент выкладки. Он определяется как отношение площади выкладки товаров к площади торгового зала: , (1.2) где Квыкл – коэффициент использования площади торгового зала под выкладку товаров; Sвыкл – площадь выкладки товаров, м2; Sтз – площадь торгового зала, м2. Для магазинов самообслуживания оптимальное значение Kку и Квыкл должно составлять соответственно 0,27-0,30 и 0,70-0,75. При более детальном анализе использования торговой мебели и аксессуаров для выкладки товаров целесообразно применить следующие предлагаемые коэффициенты: коэффициент кратности площади выкладки – Ккрат, коэффициент использования емкости оборудования – Кемк. Показателем эффективности использования выставочного пространства торгового зала является коэффициент кратности, который определяется как отношение площади выкладки к установочной площади: , (1.3) где Ккрат – коэффициент кратности площади выкладки, равный 2,5-3,0; Sвыкл – площадь выкладки торгового зала, включая настенные и навесные выставочные аксессуары, м2; Sуст – установочная площадь – часть площади торгового зала, занятая торговой мебелью, м2. 190 Чем выше коэффициент кратности, тем эффективнее используется торговая мебель и все пространство торгового зала, доступное для выкладки товаров. Коэффициент емкости рассчитывается по формуле: , (1.4) где Kемк – коэффициент использования емкости оборудования; Vтов – объем фактически выложенного на оборудовании товара, м3; Vобор – объем данной единицы оборудования, м3. Объем оборудования (горки) равен сумме объемов для выкладки товаров каждой полки. 1.4. Содержание отчета 1.4.1. Описание и принцип работы мебели в торговых залах и подсобных помещениях. 1.4.2. Описание торгового инвентаря. 1.4.3. Методика расчета оборудования. 1.4.4. Анализ и выводы о работе. 1.5. Контрольные вопросы 1. Что такое установочная площадь торговой мебели и как ее определить? 2. Как определить коэффициент установочной площади? 3. Как определяется коэффициент использования емкости оборудования? 4. Какая мебель размещается в торговых залах? 5. Какая мебель размещается в складских помещениях? 6. Что называют коэффициентом выкладки? 7. Как определяется показатель эффективности использования емкости оборудования? 8. Что называют торговым инвентарем? 9. На какие группы по назначению подразделяется торговый инвентарь? 10. Какие инструменты используются для вскрытия деревянной, металлической и мягкой тары? 191 11. Для проверки качества продовольственных товаров какой инвентарь используется? 12. Какие инструменты относятся к инвентарю для подготовки продовольственных товаров к продаже? 13. Какой инвентарь используется для выкладки и показа товаров в торговых залах? 14. Какой инвентарь используется для отпуска товаров на рабочем месте продавца? 15. Какой инвентарь используется для обслуживания покупателей? Лабораторная работа 2 ПОВЕРКА НАСТОЛЬНЫХ ЦИФЕРБЛАТНЫХ ВЕСОВ РН10Ц13 2.1. Цель работы Изучить устройство, принцип работы и правила эксплуатации настольных циферблатнызх весов РН-10Ц13, определить и рассчитать основные характеристики, выполнить поверку рычажных настольных циферблатных весов и произвести расчет маятникового противовеса квадрантного механизма и призмы весов, сделать анализ и выводы о работе. 2.2. Общие положения На предприятиях розничной торговли невозможно обойтись без использования устройств по взвешиванию и отмериванию различных товаров. Именно весоизмерительное оборудование позволяет осуществлять учет товаропотоков, обеспечивает количественный учет отпускаемого товара (или продукта), а в сочетании с контрольно-кассовым оборудованием позволяет автоматизировать процесс торговли и учета. По конструкции взвешивающего устройства различают рычажные и электромеханические (тензометрические и виброчастотные) весы. По виду указательного устройства весы подразделяют на гирные, шкально-гирные, циферблатные, циферблатно-гирные, оптические и электронно-индикаторные. По способу установки весы классифицируют как настольные, напольные (передвижные) и стационарные. 192 По виду снятия показаний различают весы с визуальным снятием показаний и весы с документальным определением показаний. Способ снятия показаний может быть местным и дистанционным. Для характеристики весов разработана буквенно-цифровая индексация, информирующая о технических и эксплуатационных параметрах весоизмерительного оборудования: первая буква – тип весоизмерительного механизма весов (Р – рычажные, Т – электронно-тензометрические); вторая буква – способ установки весов (Н – настольные, П – передвижные, С – стационарные); цифры после первых двух букв – наибольший предел взвешивания в килограммах (свыше 1000 кг – в тоннах); буква после цифр – тип указательного устройства весов (Ш– шкальные, Г – гирные, Ц – циферблатные); первая за буквой цифра – вид снятия показаний (1 – визуальный, 2 – документальный); последняя цифра – способ снятия показаний весов (3 – местное снятие показаний, 4 – дистанционное снятие показаний). Возможны дополнительные буквенные обозначения, обозначающие расширение функциональных возможностей весов. Например, весы РН10Ц13 – рычажные настольные весы с наибольшим пределом взвешивания 10 кг, циферблатные, с визуальным отсчетным устройством и местным снятием показаний. Современные электронные весы могут подключаться к внешнему устройству (контрольнокассовой машине, принтеру, сканеру, локальной сети) и образовывать комплексы: автономные весы, весы-принтер (матричные, струйные, термопечать), весы-ККМ, весы-ККМ-сканер, весы-сканер-ККМ-компьютер. Настольные циферблатные весы РН-10Ц13 выпускаются с наибольшими пределами взвешивания 2, 3 и 10 кг. Они широко применяются в торговле, двусторонний циферблат позволяет продавцу и покупателю видеть результат взвешивания. Весы (рис. 2.1) состоят из грузоприемного устройства с двумя площадками – малой гирной 1 и большой грузовой 9. Основной частью весов является главный равноплечий рычаг 13, состоящий 193 Рисунок 2.1 – Схема настольных циферблатных весов РН-10Ц13: 1 – гирная площадка; 2 – квадрант; 3 – гирный рычаг; 4 – струнки; 5 – шкала циферблата; 6 – грузовой рычаг; 7 – стрелка; 8 – тяга; 9 – товарная площадка; 10 – грузоприемные призмы коромысла; 11 – масляный успокоитель; 12 – корпус весов; 13 – коромысло; 14 – опорная призма с подушкой; 15 – уровень; 16 – винтовая ножка; 17 – тарировочная камера из двух дугообразных полос. В центре главного рычага имеются две опорные призмы 14, с помощью которых он опирается на подушки, вмонтированные в корпус весов. На концах рычага расположены четыре грузоприемные призмы, на которые опираются, с одной стороны, гирный рычаг 3, а с другой, – грузовой рычаг 6. Гирный и грузовой рычаги удерживаются от опрокидывания параллельными тягами (струнками) 4, шарнирно прикрепленными к корпусу весов. Грузовой рычаг с помощью тяги 8 соединен с квадрантом 2. Квадрант представляет собой неравноплечий коленчатый рычаг, который с помощью опорной призмы и подушки, вмонтированной в кронштейн корпуса весов, свободно вращается в пределах прямого угла. На квадранте укреплены противовес, регулятор тары 194 и две строго параллельные стрелки 7. Регулятор тары, представляющий собой гайку, перемещающуюся по винтовому стержню, служит для точной установки стрелки на нуль при выпуске весов из производства или ремонта. Под гирной площадкой расположена тарировочная камера 17, в которой имеется балласт (обрезки металла), служащей для приведения ненагруженных весов в равновесие, то есть для установки стрелок на нулевое деление. Под грузовой площадкой находится успокоитель, который состоит из цилиндра, прикрепленного снизу к основанию весов двумя болтами, поршня с двумя отверстиями, штока, пружины, колпачка, крышки и рифленой гайки. Шток поршня шарнирно крепится к грузоприемному рычагу. Действия успокоителя регулируются вращением рифленой гайки штока при снятой грузовой площадке. В цилиндр заливается трансформаторное масло до уровня кольцевого выступа. Если в процессе эксплуатации потребуется добавить масло в успокоитель, нужно снять грузовую площадку, отвернуть рифленую гайку и по штоку малыми дозами доливать масло, проверяя работу успокоителя после каждой дозы. В весах предыдущих выпусков успокоитель состоит из двух цилиндров (внешнего и внутреннего) и поршня, шток которого соединен с грузовым рычагом. Масло заливают во внешний цилиндр. Регулируют работу успокоителя вращением внешнего цилиндра. При взвешивании товара поршень движется в вязкой среде масла, что обеспечивает более быстрое затухание колебаний рычажного механизма и стрелок. При правильной регулировке успокоителя стрелки делают при взвешивании три-четыре колебания в ту и другую сторону. Для горизонтальной установки весы имеют жидкостный уровень 15, представляющий собой герметически закрытую ампулу, в которой находится спирт с пузырьком воздуха, и винтовые ножки 16 с контргайками. Весы установлены горизонтально, если пузырек воздуха находится в середине контрольного кольца, начерченного на стекле уровня. При переноске и перевозке весов рычажный механизм запирают стопорным винтом. На циферблате весов нанесена шкала с делениями, а также указываются: минимальный и максимальный пределы взвешивания, цена деления, тип весов, наименование завода-изготовителя, товарный знак, номер стандарта, заводской номер и год выпуска. Отличительная особенность настольных циферблатных весов РН10Ц13 состоит в том, что 90% наибольшей предельной массы взвешиваемого товара уравновешивается с помощью гирь, а 10% – с помощью квадрантного механизма. Применение квадрантного механизма и шкаль- 195 ной системы отсчета позволяет исключить дополнительные наборы гирь на рабочем месте продавца и обеспечивает взвешивание с точностью до 2-5 г. Квадрант и расчетная схема для определения массы маятникового противовеса приведены на рис. 2.2. Конструкция квадранта весов РН10Ц13 показана на рисунке 2.2 а. Противовес и сердечник прочно соединены между собой винтами и контрольными штифтами. Сердечник несет грузоприемную призму, опорную призму и сдвоенные стрелки. Призма запрессована в сердечник, опорная призма прикреплена с помощью винтов и штифтов, а стрелки также прикреплены винтами и штифтами. Для регулирования положения центра масс квадранта служит грузовая гайка, передвигаемая по винтовому стержню. После окончания регулирования положение грузовой гайки фиксируется дополнительной гайкой. Массу маятникового противовеса рассчитывают в соответствии со схемой, изображенной на рисунках 2.2 б и в. В ненагруженном состоянии квадрант занимает положение, соответствующее схеме, изображенной на рис.2.2 б, а при нагрузке, равной половине всей шкалы, – положение по схеме на рисунке 2. 2 в. Для настольных циферблатных весов РН-10Ц13 вся шкала рассчитана на 1000 г, соответственно половина шкалы соответствует нагрузке 500 г. 196 Рисунок 2.2 – Квадрант на призменной основе (а) и схемы расчета массы маятникового противовеса в ненагруженном (б) и нагруженном (в) состояниях: 1 – сдвоенные стрелки; 2,4 – винты; 3 – штифты; 5 – опорная призма; 6 – грузоприемная призма; 7 – сердечник; 8 – винтовой стержень; 9 – подстроечный груз; 10 – гайка; 11 – противовес; 12 – штифты Уравнение моментов ненагруженного квадранта: P∙g∙a∙sin𝛽=T∙g∙b∙cosα, (2.1) где a и b – плечи квадранта, м; Р – масса маятникового противовеса, кг; g – ускорение свободного падения (g=9,81 м/с2); Т – масса грузовой площадки, кг. Уравнение равновесия квадранта при массе на грузовой площадке 0,5 Q (половина делений шкалы весов): P ∙g∙ a ∙sin (α+𝛽)=T ∙g∙ b+0,5 Q∙ g∙b, 197 (2.2) где Q – масса взвешиваемого товара, обеспечивающая перемещение стрелки на всю шкалу, кг. Подставив Т из уравнения (2.1) в уравнение (2.2) и проведя некоторые преобразования, определим массу маятникового противовеса: P=qb/2a[sin(α+𝛽)-sin𝛽/cosα]. (2.3) Призмы рычажных весов рассчитывают на контактные нагрузки в рабочем ребре, на изгиб и на срез. Контактная нагрузка на рабочее ребро призмы (Н/м) определяется по зависимости: q=P∙g /l2, где Р – нагрузка на ребро призмы, кг; l2 – длина рабочего ребра призмы, м. Допустимые контактные нагрузки для призм приведены в таблице 2.1. Таблица 2.1 – Допустимые контактные нагрузки на призмы весов Призмы Открытые – трехгранные – пятигранные Консольные Двухконсольные Двухопорные qдоп Н/м кг/мм (8…40) 104 (40…240) 104 (10…40) 104 (10…170) 104 (8…40) 104 8…40 40…240 10…40 10…170 8…40 Напряжение на изгиб (Па) определяют как: σ=M/W, (2.4) где М – изгибающий момент при равномерно распределенной нагрузке, Н∙м; W – момент сопротивления призмы. Изгибающий момент М и момент сопротивления W определятся по зависимости: 198 M=P∙g∙(l2/8); W=b∙h2/24, где b – ширина призмы в основании, м; h – высота призмы, м. Допустимое напряжение на изгиб для стальных призм: [σ]доп =(1800…2000) ∙105 Па. (2.5) Способ размещения призмы в рычаге весов и характер нагрузки на призму представлен на рисунке 2.5. Плоскостями среза являются плоскости CD и EH. Рисунок 2.3 – Способ размещения и нагрузка трехгранной открытой призмы Площадь среза по эти плоскостям определится: F=2b(h/2)=bh. (2.6) Напряжение в плоскости среза определится по зависимости: τ=Pg/F. (2.7) Расчетные значения сопоставляют с допустимым напряжением на срез, которое не должно превышать [τ]=(900…1000)105 Па. 2.3. Порядок выполнения работы В данной работе следует ознакомиться с конструкцией и принципом работы простейших настольных гирных весов, изучить правила эксплуа- 199 тации, выполнить поверку рычажных настольных циферблатных весов и произвести расчет маятникового противовеса квадрантного механизма и призмы весов. Схему и конструкции рычажных настольных циферблатных весов изучают на лабораторном стенде. Снятая облицовка позволяет наблюдать работу весоизмерительного механизма в процессе взвешивания и проводить необходимые измерения. Основной частью этих весов является рычажный механизм. Весоизмерительный механизм (см. рис. 2.2) смонтирован на опорной плите с винтовыми ножками и с жидкостным указателем установки в горизонтальном положении. Винтовые ножки имеют контргайки, позволяющие жестко фиксировать ножки после установки весов в горизонтальном положении. Основу весов составляет равноплечий рычаг, состоящий из двух дугообразных металлических полос, соединенных в виде рамы. Каждая половина рычага имеет опорную призму и две грузоприемные. Грузоприемное устройство этих весов состоит из двух площадок: товарной и гирной, прикрепленных к рычагам и опирающихся на сдвоенные грузоприемные призмы. Третьей точкой опоры для рычагов служат струнки, шарнирно прикрепленные к корпусу весов. Рычаг несет на себе подушку, опирающуюся на керн тяги, соединенной с квадрантным механизмом. К квадранту прикреплена стрелка, указательный конец которой перемещается вдоль шкалы на циферблате. Чтобы предотвратить периодические колебания весов и тем самым ускорить процесс взвешивания, к рычагу шарнирно прикреплен шток поршня жидкостного успокоителя (демпфера). Для тарировки ненагруженных весов предназначена тарировочная камера, размещенная в корпусе гирной площадки. Для проведения лабораторной работы предназначены гири общего назначения 4-го класса, набор рабочих гирь общей массой до 10 кг, измерительный инструмент (штангенциркуль, линейка), свинцовая или стальная дробь. После ознакомления со схемой, определения основных геометрических соотношений и изучения конструкции весов приступают к поверке весов в соответствии с ГОСТ 8.453-82 ГСИ «Весы для статического взвешивания. Методы и средства поверки». Весы устанавливают в горизонтальное положение, регулируя положение четырьмя резьбовыми ножками и фиксируя их контргайками. Масляный успокоитель весов (демпфер) должен производить колебания указательной стрелки не более 3-5 полупериодов. 200 Стрелка ненагруженных весов должна совпадать с нулевым штрихом шкалы так, чтобы не было просвета между стрелкой и штрихом. Устойчивость весов проверяют путем троекратного выведения весов из состояния равновесия нажатием на гирную или грузоприемную площадки вниз до упора. У нормально отрегулированных весов после двух-трех колебаний стрелки возвращаются в исходное положение. Расхождения показаний стрелки до выведения из состояния равновесия и после возвращения не должны превышать половины цены деления шкалы. Если число колебаний стрелки больше указанных, то проверяют наличие масла в демпфере и осуществляют его регулировку. Наибольший предел взвешивания Pmax обозначен на шкале весов. Наименьший предел Pmin взвешивания для настольных циферблатных весов не должен быть менее 0,01 Pmax. Шкала весов рассчитана на 0,1 Pmax.. При взвешивании груза массой, большей 0,1 Pmax,, пользуются гирями, устанавливаемыми на гирную площадку. Для проверки чувствительности настольных циферблатных весов на грузоприемную платформу помещают гирю-допуск, масса которой соответствует цене деления шкалы. При этом стрелка должна переместиться на одно деление так, чтобы между стрелкой и штрихом не было просвета. Весы считаются чувствительными, если при поверке на наибольшем пределе взвешивания они обнаруживают разницу, равную 0,001 Pmax,, а при поверке на 0,1 Pmax – разницу не менее 0,0002 Pmax. Поверку весов осуществляют при многократном (3-5 раз) взвешивании одного и того же груза. Отклонение показаний весов при взвешиваниях не должно превышать половины цены деления шкалы. Результаты взвешивания заносят в протокол испытаний. Конструкция настольных циферблатных весов сочетает в себе рычажный и квадрантный механизмы, поэтому точность взвешивания проверяют размещением гирь в определенных зонах грузоприемной площадки, а отсчет показаний ведут по шкале весов. Поверку осуществляют с помощью образцовых гирь массой 0,1 Pmax. Схема размещения гирь на грузоприемной площадке приведена на рисунке 2.4. 1 2 201 3 2 a б 4 в Рисунок 2.4 – Размещение гирь при поверке настольных циферблатных весов: а – поверка равенства плеч коромысла; б – поверка параллельности лезвий опорных и грузоприемных призм; в – поверка равенства длин и параллельности струнок и плеч рычага Равенство плеч коромысла проверяют, размещая гири непосредственно над грузоприемными призмами (рис. 2.4 а). Параллельность рабочих лезвий опорных и грузоприемных призм определяют в соответствии со схемой на рисунке 2.4 б, перемещая первоначально гири в положение 1, а затем в поло- жение 2. Параллельность струнок и плеч рычага, а также соответствие длин струнок длине плеч коромысла проверяют в соответствии с рисунком 2.4 в, последовательно устанавливая гири в положение 3, а затем в положение 4. Дополнительно весы поверяют образцовыми гирями различной массы, обеспечивающими положение стрелки весов не менее чем в четырех точках на всем протяжении шкалы весов. Во всех случаях поверки показания весов по шкале не должны отличаться от массы образцовых гирь более чем на 0,5 цены деления шкалы. Условие равновесия коромысла при крайнем расположении гири весом Р в точке А и груза весом Р1 в точке А1 запишется следующим образом: Р ∙ ОА = Р1 ∙ ОА1 (2.8) Так как коромысло является равноплечим рычагом 1 рода, то ОА=ОА1, а следовательно, справедливо и равенство: Р=Р1. Представим теперь, что гиря установлена в другом крайнем положении над призмой Е. В этом случае усилие от гири будет через ногу передаваться на вспомогательный рычаг СДЕ и далее через серьгу ВД на коромысло АА1. Условие равновесия для коромысла примет вид: Р2 ∙ ОВ = Р1 ∙ ОА1 Соответственно для вспомогательного рычага: 202 (2.9) Р2 ∙ СД = Р ∙ СЕ (2.10) Подставляя значение Р2 в условие равновесия коромысла, получим: Р ∙ СЕ/СД ∙ ОВ = Р1 ∙ ОА1 . (2.11) Из условия равновесия Р=Р1 следует, что: . (2.12) При указанном соотношении плеч рычагов постоянство показаний взвешивания будет обеспечиваться независимо от местоположения гирь и взвешиваемого груза на площадках весов. Рычажный механизм монтируется на станине, выполненной из чугуна или стали. Со станиной рычажный механизм соединяется с помощью призм и подушек. Весы снабжаются тарировочным приспособлением, представляющим собой камеру под площадкой весов. В настольных циферблатных весах с пределами взвешивания 2 и 10 кг (см. рис.2.1) устройство основано на свойстве рычагов оставаться в наклонном положении при достижении равновесия. Условие равновесия при вертикальном положении стрелки имеет вид: Рr ∙ СВ = Р ∙ ОА, (2.13) где Рr – вес квадранта (противовеса), укрепленного на изогнутом плече рычага 1 рода, массой mr; Р- вес взвешиваемого груза массой m. При изменении веса груза до величины Р1 = Р+ΔР условие равновесия примет вид: Рr ∙ С1В1 =(Р + ΔР) ∙ ДА1 Учитывая, что С1В1 = СВ + в и ДА1 = ОА - а, запишем 203 (2.14) Рr ∙ СВ + Рr ∙ в = (Р+ ΔР) ∙ (ОА – а) (2.15) или Рr ∙ СВ + Рr ∙ в = (Р ∙ ОА – ΔР ∙ (ОА – а) –Р ∙ а Решая это уравнение относительно ΔР, получим: ΔР = (Р ∙ в + Р ∙ а) / ОА – а (2.16) Принимая, что ДА1 = ОА ∙cosφ, получим: а = ОА – ДА1 = ОА ∙ (1 – cоsφ) (2.17) Для левой стороны рычажного механизма имеем: QВ = QВ1 ∙ С1В1 = QВ ∙ sin (α + φ) и СВ = QВ ∙ sinα (2.18) в = С1В1 – СВ = QВ ∙ [sin(α + φ) – sinα]. (2.19) Тогда Подставив полученные значения а и в в уравнение для ΔР, будем иметь: . (2.20) Итак, Р = f(φ) означает, что величина угла отклонения квадранта зависит от величины груза, установленного на платформе весов. Анализ уравнения показывает, что угол φ близок к прямой зависимости от ΔР. 2.4. Содержание отчета 204 2.4.1. Описание и принцип работы настольных циферблатных весов РН10Ц13. 2.4.2. Методика расчета оборудования. 2.4.4. Анализ и выводы о работе. 2.5. Контрольные вопросы 1. Что называют рычагом? 2. Что называю равноплечим рычагом? 3. Что называют неравноплечим рычагом? 4. Для каких целей предназначен арретир? 5. Для каких целей предназначен изолир? 6. На чем основан принцип действия электронных весов? Лабораторная работа 3 ИЗУЧЕНИЕ КОНСТРУКЦИИ И ПРИНЦИПА РАБОТЫ РЕЖУЩЕГО И ИЗМЕЛЬЧИТЕЛЬНОГО ОБОРУДОВАНИЯ 3.1. Цель работы Изучить устройство, принцип работы режущего и измельчительного оборудования, ознакомиться с правилами эксплуатации, рассчитать технологические параметры, сделать анализ и выводы о работе. 3.2. Общие положения Продовольственные товары, поступающие на розничные торговые предприятия, подвергаются нарезке на режущих машинах и измельчению на измельчительных машинах. Нарезке подвергаются мясная и рыбная гастрономия, колбасные изделия, свинокопчености, сыры и другие товары. Измельчению подвергаются товары для получения фарша, сыпучих масс, например, сахара-песка, кофе и др. Наиболее распространенными измельчающими машинами являются мясорубки и кофемолки различных конструкций. Мясорубка (рис. 3.1) предназначена для измельчения мяса, рыбы и другого продукта с целью получения фарша. Производительность данной 205 модели составляет 600 кг/ч. Мясорубка состоит из корпуса 1, шнека 2, винтовых ребер 3, подрезной решетки 4, двустороннего ножа 5, ножевых решеток 6 и 7, дистанционного кольца 8, зажимной гайки 9, загрузочной горловины 10. Рисунок 3.1 – Принципиальное устройство мясорубки МИМ-600: 1 – корпус; 2 – шнек; 3 – винтовые ребра; 4 – подрезная решетка; 5 – крестообразный нож; 6 и 7 – ножевые решетки; 8 – дистанционное кольцо; 9 – зажимная гайка Мясорубка работает следующим образом. Образованные после распиливания на ленточных пилах куски мяса забрасываются через загрузочную горловину в мясорубку на вращающийся шнек 2. Шнек имеет постепенно уменьшающийся шаг витка, чтобы продукт при продвижении к режущему механизму мясорубки уплотнялся. Режущий механизм состоит из двух пар ножей и решеток. Затем мясные куски поступают через подрезную решетку 4 на двусторонний нож, с помощью которого измельчаются на мельчайшие кусочки и выдавливаются через ножевые решетки из мясорубки. Размеры кусочков мяса в фарше зависят от диаметра отверстий в ножевых решетках. 206 3.3. Порядок выполнения работы Изучить правила эксплуатации, ознакомиться с конструкцией режущего и измельчительного оборудования, установить конструктивные и технологические параметры, сделать анализ о работе. 3.3.1. Определение производительности измельчительного оборудования Производительность измельчительного оборудования рассмотрим на примере мясорубки. Мясорубка – это машина непрерывного действия, поэтому ее производительность П (кг/с) определяется по формуле: П = F∙v∙ρ∙φ, (3.1) где F – площадь, занимаемая отверстиями в ножевой решетке, м2; v – скорость продавливания продукта через отверстия ножевой решетки, м/с; ρ – плотность готового продукта, кг/м3; φ – коэффициент заполнения продуктом площади отверстий решетки (0,7). Площадь отверстий (м2) в первой ножевой решетке, равна , (3.2) где dо – диаметр одного отверстия решетки, м; z – количество отверстий в ножевой решетке (шт). Скорость продвижения продукта (м/с) можно определить через угловую скорость вращения шнека по формуле: , где rн и rв – наружный и внутренний радиусы шнека, м; β – угол подъема винтовой нарезки последнего витка шнека; α – угол профиля последнего витка шнека; 207 (3.3) Кпр – коэффициент проворачивания продукта вместе со шнеком (0,3– 0,4); при Кпр =1 v =0. 3.3.2. Определение производительности размолочных машин и механизмов На торговых предприятиях применяют размолочные машины и механизмы, различающиеся по устройству рабочих органов: конусные (МИ, МИПII-1), дисковые (МИК-60, МКК-120) и вальцовые (МДПII-1). На рисунке 3.1 представлена кофемолка МИК-60). Производительность (кг/с) дисковых и конусных размолочных машин можно определить по следующей формуле: Q = V ∙ n ∙ ρ ∙ φ, (3.4) где V – объем продукта, находящегося между жерновами, м3; n – частота вращения жернова, с-1; ρ – плотность продукта, кг/м3; φ – коэффициент заполнения продуктом объема между жерновами. Для дисковых размолочных машин объем (м3) определится следующим образом: . Для конусных машин формула выглядит следующим образом: 208 (3.5) Рисунок 3.1 – Кофемолка МИК-60: 1 – резиновые опоры; 2 – основание; 3 – амортизаторы; 4 – корпус; 5 – электродвигатель; 6 – корпус рабочей камеры; 7 – подвижный диск; 8 – неподвижный диск (жернов); 9 – фланец; 10 – крышка; 11 – рукоятка механизма регулировки; 12 – прижимная планка; 13 – магнитная ловушка; 14 – загрузочный бункер; 15 – откидная крышка; 16 – магнитный пускатель; 17 – кольцо; 18 – электровибратор; 19 – панель управления; 20 – резьбовая втулка; 21 – кнопочная станция; 22 – демпферная пружина; 23 – разгрузочная труба , 209 (3.6) где Dmax и Dmin – максимальный и минимальный диаметры рабочей поверхности жерновов, м; b – зазор между жерновами, м; h – рабочая высота жернова, ограниченная регулируемым зазором, м; α – угол конусности жернова, град. 3.3.3. Определение производительности вальцового размолочного механизма Производительность (кг/с) вальцового размолочного механизма (рис. 3.1) определяется по зависимости: Q = L ∙ b ∙ vo ∙ ρ ∙ φ, (3.7) где L – длина валков, м; b – зазор между валками, м; vо – окружная скорость рифленого валка, м/с. vo = ωp∙rp, (3.8) где ωр – угловая скорость рифленого валка, рад/с; rp – радиус рифленого валка, м. 3.3.4. Определение производительности машин для нарезки гастрономических товаров Производительность машины (кг/с) определяют по формуле: Q = m/tз – tо, (3.9) где m – масса нарезаемой порции продукта, кг; tз – время, затрачиваемое на закрепление продукта в загрузочном лотке или зажимном устройстве (для МРГ-300А составляет 10-15 с, для МРУ-370 – 20-25 с); tо – время нарезки порции продукта, с. to = 60l/n∙δ, 210 (3.10) где l – длина нарезаемой порции продукта, мм; n – число двойных ходов загрузочного лотка в машине МРГ-300А или каретки в машине МРУ-370, мин-1; – толщина отрезаемых ломтиков, мм для (МРГ-300А составляет 015 мм; для МРГУ-370 – 0-6 мм). 3.4. Содержание отчета 3.4.1. Описание и принцип работы режущего и измельчительного оборудования. 3.4.2. Методика расчета оборудования. 3.4.3. Анализ и выводы о работе. 3.5. Контрольные вопросы и задания 1. Какие вам известны способы резания продуктов, и какие виды режущих инструментов при этом используют? 2. Какой формы ножи применяются в режущем оборудовании? 3. В чем сущность рубящего и скользящего резания? 4. Приведите классификацию машин для измельчения мяса. 5. Каково принципиальное устройство мясорубки, мясорыхлителя, механизма для нарезания мяса и их режущих инструментов? 6. Какие параметры влияют на производительность и качество измельчения в мясорубках? 7. Как определить производительность машин и механизмов для измельчения мяса? 8. Приведите классификацию машин для нарезки на ломтики. 9. Каково принципиальное устройство машин для нарезки хлеба и гастрономических товаров? 10. Какую форму имеет режущий инструмент, какое движение он совершает, как передается это движение? 11. Какое движение совершает продукт, как он удерживается в момент резания? 12. Как регулируется толщина нарезки ломтиков хлеба или гастрономических товаров? 13. Как очищают и затачивают ножи? 14. Как определить производительность машин для нарезки на ломтики? 211 15. Каковы правила эксплуатации машин для нарезки на ломтики? Лабораторная работа 4 ИЗУЧЕНИЕ КОНСТРУКЦИИ И ПРИНЦИПА РАБОТЫ КОНТРОЛЬНО-КАССОВОЙ МАШИНЫ 4.1. Цель работы Изучить конструкции контрольно-кассовых машин, принцип эксплуатации и правила расстановки их в торговых залах, ознакомиться на практике с приемами работы, а также с финансовыми документами (чеками), определить их количество, сделать анализ и выводы о работе. 4.2. Общие положения В настоящее время на территории России используются несколько сотен видов контрольно-кассовых машин. В торговых предприятиях, имеющих автоматизированную систему учета, все функционирующие контрольно-кассовые машины (ККМ) управляются центральным компьютером (сервером), куда собирается вся интересующая информация по сбору и учету денежных поступлений. По областям применения контрольно-кассовые машины подразделяются для торговли, сферы услуг, торговли нефтепродуктами, для отелей и ресторанов. По конструкции различают автономные, пассивные системные, активные системные, фискальный регистратор. Автономная ККМ имеет все функции для работы в автономном режиме. Расширение функциональных возможностей (подключение сканера, электронных весов и т.д.) может достигаться только путем подключения дополнительных устройств ввода-вывода, управляемых программами, установленными в ККМ. К автономным относятся и портативные ККМ, имеющие возможность работать без постоянного подключения к электросети. Пассивная системная ККМ имеет возможность работать в компьютерно-кассовой системе, но не способна управлять работой этой системы. Такая машина может использоваться и как автономная. Активная системная ККМ имеет возможность функционировать в компьютерно-кассовой системе, управляя при этом ее работой. К такому типу относится и POS–терминал (от английского Point Of Sale) – кон- 212 трольно-кассовая машина с фискальной памятью, имеющая возможности персонального компьютера по вводу, выводу, хранению, обработке и отображению информации. Активную ККМ можно использовать как пассивную системную или автономную. Фискальный регистратор – это контрольно-кассовая машина, которая способна работать только в составе компъютерно-кассовой системы, получая данные от центрального компъютера через канал связи. Контрольно-кассовая машина предназначена для регистрации продаж при денежных расчетах с покупателями. Регистрация осуществляется путем печати отрывного кассового чека, оттиска на контрольной ленте, записи денежных сумм в память и в фискальную память контрольнокассовой машины. Причем кассир самостоятельно пробивает только чек, прочие операции выполняются автоматически и никто не имеет к ним доступа. Иными словами, весь учет выручки осуществляется автоматически и начинается после пробития чека кассиром. Если кассир не пробил чек (при продаже товара или услуги), то никакого учета выручки проведено не будет. Общая схема организации работы ККМ в торговом предприятии направлена на то, чтобы продавцы (кассиры-операционисты) изготовляли чеки на все покупки, а общая схема устройства ККМ – на автоматизацию учета и сохранность информации после изготовления чеков. При осуществлении покупки покупатель отдает кассиру деньги, тот считает их и принимает (обычно складывает в денежный ящик), после чего пробивает чек, отсчитывает сдачу и отдает все это покупателю. Далее происходит отпуск товара или оформление услуги. Все разнообразие применения ККМ в торговле основано на различных способах ввода информации для изготовления чека. Информацию можно вводить через клавиатуру ККМ, через сканер штрих-кодов, из компъютера, от электронных весов и т.д. Несмотря на большое число конструкций контрольно-кассовых машин, они имеют сходную блок-схему управления, состоящую из: УВВ – устройства ввода информации; УУ – устройства управления; УИ – устройства индикации; ОЗУ – оперативного запоминающего устройства; ФП – фискальной памяти; ПЧУ – печатающего устройства; корпуса; денежного ящика. Внутреннее устройство ККМ скрыто корпусом. Корпус закреплен винтом, головка которого утоплена в кожухе и замазана специальной мастикой, на которой наносится оттиск опломбирования. 213 Контрольно-кассовая техника, включенная в Государственный реестр, применяется на территории Российской Федерации в обязательном порядке всеми организациями и индивидуальными предпринимателями при осуществлении ими наличных денежных расчетов и (или) расчетов с использованием платежных карт в случаях продажи товаров, выполнения работ или оказания услуг (№54-ФЗ от 22 мая 2003). Контрольно-кассовые машины имеют следующие основные механизмы: установочный, индикаторный, счетный, чекопечатающий, передаточный, приводной. 4.3. Порядок выполнения работы Изучить правила эксплуатации, ознакомиться с конструкцией контрольно-кассовых машин, установить необходимое количество машин, сделать анализ о работе. Расчеты ККМ сводятся к определению количества контрольнокассовых машин, размещаемых в торговом предприятии. Необходимое количество контрольно-кассовых машин рассчитывается по следующей зависимости: (4.1) где Р – число посетителей, сделавших покупку в час наибольшей загрузки торгового зала, человек ч; С – максимальная пропускная способность узла расчета в час, которую определяют по формуле: (4.2) где Т – среднее время, затрачиваемое на обслуживание одного покупателя, с (90 с); 214 f – среднее количество товарных единиц, приходящихся на одного покупателя, шт. (10); t – время регистрации стоимости одного товара или скорость печати ККМ, с (30); К – коэффициент использования рабочего времени контролера – кассира, равный 0,7. Подставив значение С в приведенную формулу, получим развернутую формулу определения количества ККМ: (4.3) При проектировании новых магазинов количество контрольнокассовых машин определяется в зависимости от площади проектируемого торгового зала: (4.4) где S – площадь торгового зала, м2; q – площадь торгового зала, приходящаяся на одного покупателя (2,5 м2 согласно СНиП); t – среднее время расчета с одним покупателем, с (90 с); К – коэффициент использования рабочего времени контроле-ра – кассира, равный 0,7. 4.4. Содержание отчета 4.4.1. Описание и принцип работы контрольно-кассовых машин. 4.4.2. Методика расчета оборудования. 4.4.3. Анализ и выводы о работе. 4.5. Контрольные вопросы 1. Какие машины относятся к автономным ККМ? 2. Какие машины относятся к пассивным ККМ? 3. Для чего используются фискальные регистраторы? 4. Какие кассовые документы печатают ККМ? 215 5. Назовите основные режимы ККМ. Практическая работа 5 ИЗУЧЕНИЕ ШТРИХОВЫХ КОДОВ 5.1. Цель работы Ознакомиться с системами штрихового кодирования и изучить структуру штриховых кодов. 5.2. Общие положения Штриховой код состоит из двух частей: цифровой и штриховой. Цифровая часть штрихового кода предназначена для визуальной идентификации товара, а штриховая – для считывания специальными устройствами. Штриховая часть кода представляет собой графическое изображение в виде штрихов и пробелов. В штриховом коде содержатся сведения о стране-производителе, предприятии-изготовителе и самом товаре (или продукции). Областью наиболее эффективного применения штрихового кода на объекте продажи является розничная торговля. Наличие штрихового кода на объекте продажи позволяет полностью проследить за процессом продвижения товара, начиная с момента приемки до его продажи, и автоматизировать этот процесс. Все операции, осуществляемые с каждой единицей товара, учитываются в базе данных центрального компьютера. Анализ продаж и динамики изменения товарных запасов позволяет планировать объем закупок, точно выполнять маркетинговые исследования и рекомендации по формированию продаваемых товаров. При достижении критического уровня товарных запасов того или иного товара, может быть сделан дополнительный заказ товаров с оптовых баз. Этот процесс может быть автоматизирован. Инвентаризация товаров, осуществляемая практически в реальном времени (то есть после продажи одной единицы товара), дает возможность эффективно управлять ценообразованием и соответственно коммерческой деятельностью предприятия торговли. Другая сторона использования штрихового кодирования на предприятии торговли состоит в ускорении оборачиваемости оборотных средств, 216 снижении уровня товарных запасов, уменьшении необходимых складских помещений, снижении товарных потерь и повышении эффективности работы. Независимо от системы кодирования все штриховые коды представляют собой чередование темных и светлых полос, различающихся по толщине и высоте. Штрих (полоса) – темная зона на однотонном светлом фоне, ограниченная прямыми параллельными линиями. Пробел – пространство между штрихами. Высота и ширина штриха (пробела) – размеры изображения, выраженные в единицах измерения (миллиметрах, долях дюйма) или в безразмерных единицах – модулях. Модуль – основной размер, которому кратны все величины, определяющие параметры элементов изображения штрихового кода. Ширина штрихов или пробелов может изменяться в пределах от одного модуля до четырех. Для стандартного размера штрихового кода ширина модуля составляет 1х=0,33 мм. Символ – совокупность штрихов и пробелов, несущая закодированную информацию о символе. Стандартом (ГОСТ Р 51201 – 98) определены номинальные размеры символа. В соответствии со стандартом ширина символа составляет 37,29 мм, а высота его 25,91 мм. Минимальная свободная зона имеет следующие размеры: Выше и ниже штрихов 0,33 мм, или 1х Слева от штрихов 3,63 мм, или 11х Справа от штрихов 2,31 мм, 7х. Штрихи, образующие левый и правый знаки – ограничители, а также центральный знак должны быть увеличены вниз на 1,65 мм (или 5х). Допускается масштабирование стандартного символа от 0,8 до 2. Кодирование в виде чередующихся полос позволяет решить одну из самых сложных проблем для систем обработки информации (компьютеров) – ввод информации. Считывающие устройства намного легче и без ошибок считывают информацию в виде штрихов (при вводе информации с клавиатуры оператор допускает одну ошибку на каждые 300 знаков, погрешность ввода штриховых символов составляет не более одной ошибки на 1 млн считываний. В настоящее время существует более 50 систем штрихового кодирования. Наиболее употребительными являются следующие кодовые системы: 217 UPC (Uneversal Product Code) –Универсальный товарный код; EAN (Europan Article Numbering) –Европейский артикул. Система UPC была разработана в 1973 г. для применения в розничной торговле США и Канады. Штриховой код UPC непрерывный, имеет фиксированную длину и высокую плотность записи. Структура штрихового кода UPC-А приведена на рисунке 5.1 Данный код позволяет отобразить последовательность из 12 арабских цифр (значения каждой от 0 до 9). Систему EAN применяют в странах Западной Европы для маркировки потребительских товаров. Код EAN состоит из цифровых обозначений и штриховой части. Цифровые обозначения содержат 13 либо 8 цифр. Код EAN13 является непрерывным кодом с высокой плотностью записи, имеет фиксированную длину и позволяет отобразить последовательность из 13 арабских цифр (значение каждой цифры от 0 до 9). Рисунок 5.1 – Структура штрихового кода UPC-A Код состоит из двух пар краевых штрихов, пары центральных штрихов и пространства между краевыми штрихами, заполненного информационными штрихами и пробелами (рис. 5.2). Сумма всех темных модулей левой половины символа составляет нечетное число, а сумма всех темных модулей правой половины символа – четное число. Данное свойство проверки на четность введено для исключения ошибки и самопроверки введенной информации при считывании кода техническими устройствами – сканерами. 218 Рисунок 5.2 – Структура штрихового кода EAN13 Указанные 13 цифр несут следующую информацию: цифры с 1 по 3 называются префиксом кода и присваиваются Международной организацией товарной нумерации (EAN International). Эти цифры принадлежат Национальной организации товарной нумерации страны или региона, которые уполномочены EAN International использовать систему EAN на национальном или региональном уровнях в качестве официальных представителей EAN International. В отдельно взятой стране или регионе может существовать только один представитель EAN International. На территории России представителем EAN International является Ассоциация автоматической идентификации (ЮНИСКАН/ EAN РОССИЯ), единственная организация товарной нумерации. Список основных префиксов приведен в таблице 5.1. Следующие 9-10 цифр содержат кодовый номер предприятияизготовителя, зарегистрированного национальной организацией, и номер товара. Таблица 5.1 – Префиксы и национальные организации EAN 219 и UPC Префикс 1 Национальная организация товарной нумерации 2 00…13 30…37 400…440 45…49 Регион мира 3 UCC (USA& Canada) США и Канада GENCOD-EAN France Франция CCG (Germany) Германия Distribution Code Center – DCC Япония (Japan) 460…469 ЮНИСКАН/EAN Россия (Рос- Российская Федерасийская Федерация) ция 471 EAN Taiwan Тайвань 482 EAN Ukraine Украина 50 E Centre UK Великобритания 54 ICODIF/EAN Belgium. Luxem- Бельгия, Люксемbourg бург 57 EAN Danmark Дания 600…601 EAN South Afrika Южная Африка 64 EAN Finland Финляндия 690…693 Article Numbering Centre of Chi- Китай na-ANCC (China) 73 EAN Sweden Швеция 76 EAN (Schweir, Suisse, Svizzera) Швейцария 80…83 INDICOD (Itali) Италия 84 AECOC (Spain) Испания 869 Union of Chambers of Commerce Турция of Turkey (Turkey) 880 EAN Korea (South Korea) Южная Корея 885 EAN Thailand Таиланд 888 EAN (Singapore) Сингапур 90…91 EAN Austria Австрия 93 EAN Australia Австралия В настоящее время ЮНИСКАН/ EAN РОССИЯ определена следующая структура: 4 цифры – номер предприятия-изготовителя, 5 цифр – номер товара; последняя 13 цифра – контрольная. Ее называют контрольным разрядом (контрольной суммой). Эта цифра предназначена для проверки правильности считывания кода EAN сканирующим устройством. 220 Считав графическое изображение штрихового кода с помощью считывающего устройства (сканера) и преобразовав его в двоичный код, компьютер, используя специальную программу, вычисляет контрольный разряд и сравнивает его со значением 13-ой цифры. Совпадение считанного и вычисленного контрольных разрядов означает, что штриховой код считан правильно. Правильность считывания кода подтверждается звуковым или световым сигналом. Код EAN8 был специально разработан организацией EAN International для малоразмерных упаковок товара. Этот «короткий» товарный штриховой код состоит из 8 знаков и имеет меньшие, чем штриховой код EAN13, размеры. Штриховой код EAN8 присваивается отдельным видам продукции в том случае, когда размещение кода EAN13 невозможно из-за размеров упаковки. Право присваивать продукции или товару код EAN8 принадлежит исключительно Ассоциации ЮНИСКАН/ EAN. Страны – члены Ассоциации не имеют права самостоятельно формировать код EAN8. Цифры кода EAN8 несут следующую информацию: цифры с 1 по 3 называются префиксом штрихового кода и обозначают условный номер национальной организации (например, ЮНИСКАН/ EAN Россия);. цифры c 4 по 7 – номер продукции. Данный номер присваивается каждому отдельному виду продукции независимо от кода предприятия; завершающая 8 цифра кода – контрольный разряд. Эта цифра вычисляется в процессе считывания предыдущих семи цифр и служит для проверки правильности воспринятых сканером цифр штрихового кода. Для перемещения в единичной или групповой упаковке товары укладывают в транспортную упаковку (картонная коробка, ящик, поддон и др.). На транспортную упаковку наносят 14-разрядный штриховой код EAN14. При нанесении кода используют графическую символику «2 из 5 с чередованием» Interleaved Two of Five – ITF). Данный штриховой код получил сокращенное название – ITF 14. По сравнению с кодами EAN8 и EAN13 символы данного кода имеют большие размеры: ширина 152,4 мм, высота 41,4 мм. В связи с этим требования к поверхности кода не столь строгие – код может быть нанесен непосредственно на стенку картонной коробки или ящика. По 14 – разрядному номеру можно определить EAN13 продукции, которая находится внутри транспортной упаковки. Структура штрихового кода ITF14 следующая: 221 1 цифра – логистический вариант (допустимая нумерация – от 1 до 8); цифры со 2 по 4 – префикс национальной организации (ЮНИСКАН/ EAN); цифры с 5 по 8 – регистрационный номер предприятия; цифры с 9 по 13 – номер товара; цифра 14 – контрольный разряд. Транспортные упаковки с одним и тем же содержимым различаются разрядом логистического варианта. Например, картонная упаковка с товаром будет обозначаться номером 1 (логистический вариант 1), а деревянный ящик с тем же самым товаром – номером 2 (логистический вариант 2). 5.3. Порядок выполнения работы Перед началом работы преподаватель выдает каждому студенту ксерокопии товарных и транспортных штрихов-кодов, которые вклеиваются в рабочие тетради. Студентам предстоит расшифровать реквизиты всех кодов, определить контрольный разряд кода (по этапам и с изображением схемы расчета для каждого хода). В качестве объекта исследования используют штриховые коды товаров, продуктов и транспортных упаковок (EAN13, EAN8, ITF14). Для каждого вида штриховых кодов определяют: – вид кода; – геометрические размеры кода, его масштаб; – структуру кода (префикс), код изготовителя, код товара и контрольный разряд); – страну – изготовитель; – логистический вариант для кода транспортной упаковки. Для расчета контрольного разряда штриховых кодов EAN8, EAN13, ITF14, а также кода UPC используют один и тот же алгоритм вычислений. Перед началом вычислений нумеруют все разряды кода справа налево, начиная с позиции контрольного разряда (1 разряд кода – контрольный). Схема нумерации разрядов приведена в таблице 5.2. Таблица 5.2. – Схема нумерации разрядов кодов EAN, UPC, ITF 222 Код Номер разряда 14 13 12 11 10 9 8 7 6 EAN8 Х Х Х UPC Х Х Х Х Х Х Х EAN13 Х Х Х Х Х Х Х Х ITF14 Х Х Х Х Х Х Х Х Х 5 Х Х Х Х 4 Х Х Х Х 3 Х Х Х Х 2 Х Х Х Х 1 К К К К Примечание. К – контрольный разряд; Х – разряд, имеющий цифровое значение. Расчет выполняют в несколько этапов. 1 этап. Начиная со 2 разряда складывают значения всех четырех разрядов. 2 этап. Полученную сумму умножают на 3. 3 этап. Начиная с 3 разряда складывают значения нечетных разрядов. 4 этап. Складывают результаты выполнения 2 и 3 этапов. 5 этап. Определяют значение контрольного разряда как разницу между суммой, полученной на 4 этапе, и ближайшим к ней наибольшим числом, кратным десяти. Сравнивают полученный результат со значением разряда на штриховом коде. 5.4. Содержание отчета 5.4.1. Дать отчет о значении штрих-кодов. 5.4.2. Обработка данных по цифровым и штриховым кодам. 5.4.3. Сделать анализ о проведенной работе. 5.5. Контрольные вопросы 1. Для чего предназначен штрих-код? 2. Какие виды штрихового кодирования используются в розничной торговле? 3. Какое оборудование применяют для считывания штрих-кодов? 4. В чем отличие кода UPC от кода EAN13? 5. Когда применяется код EAN8? 6. Что такое логистический вариант кода? 7. Что такое штрих, пробел, модуль? 8. Как рассчитать контрольный разряд кода? 223 Лабораторная работа 6 ИЗУЧЕНИЕ КОНСТРУКЦИИ И ПРИНЦИПА РАБОТЫ ТОРГОВОГО ХОЛОДИЛЬНОГО ОБОРУДОВАНИЯ 6.1. Цель работы Изучить конструкции, принцип эксплуатации холодильного оборудования, определить и рассчитать основные характеристики, сделать анализ и выводы о работе. 6.2. Общие положения Торговым холодильным оборудованием называются охлаждаемые устройства, предназначенные для кратковременного хранения, показа и продажи предварительно охлажденных или замороженных скоропортящихся продуктов. К торговому холодильному оборудованию относятся холодильные камеры, шкафы, прилавки, витрины, прилавки-витрины и др. 6.3. Программа выполнения работы Изучить правила эксплуатации, ознакомиться с конструкцией холодильного оборудования, установить конструктивные и технологические параметры, произвести расчеты и сделать анализ о работе. 6.3.1. Расчет потребной охлаждаемой площади Величина потребной охлаждаемой площади, прежде всего, зависит от количества скоропортящихся продуктов, подлежащих хранению, то есть от размера товарных запасов. Максимальные товарные запасы определяют по формуле: , 224 (6.1) где G- максимальный товарный запас, кг; g - среднедневной товарооборот, тыс.руб.; t - срок хранения, дни; p - средняя цена за 1кг, руб. Зная количество скоропортящихся товаров, подлежащих хранению в холодильных камерах, можно определить потребную охлаждаемую площадь двумя методами: по нормам нагрузки и по размерам тары и оборудования. В обоих случаях вначале определяют грузовую площадь, предназначенную для хранения продуктов, затем общую площадь прохода и проездов. Расчет охлаждаемой площади по каждой товарной группе в отдельности можно выразить формулой: , (6.2) где G – максимальный товарный запас, кг; N – норма нагрузки на 1 м2 площади пола, кг/м2; K – коэффициент перевода грузовой площади в общую. Более точным является расчет охлаждаемой площади по габаритам складского оборудования и тары. Для расчета кроме количества сырья, способа и высоты складирования товаров, необходимо определить емкость и размеры тары. Расчет охлаждаемой площади при штабельном хранении товаров в таре прямоугольной формы проводят по формуле: , (6.3) где G – максимальный товарный запас, кг; a, b – длина и ширина тары, м; c – емкость единицы тары, кг; n – число единиц тары по высоте штабеля, шт. Для тары с круглым основанием формула примет вид: , 225 (6.4) где D – диаметр круглой тары в наиболее широкой части, м. 6.3.2. Расчет холодильных установок Расчет потребной холодопроизводительности машины начинают с определения суммы всех теплопритоков по каждой камере в отдельности, а затем по холодильнику в целом. Общая сумма теплопритоков включает следующие теплопритоки: поступающие через ограждения с наружным вентиляционным воздухом; вносимые с продуктами и тарой; за счет открывания дверей, пребывания людей в камерах, нагрева ламп освещения. Потребную холодопроизводительность машины для каждой группы камер определяют исходя из часового расхода холода и коэффициента рабочего времени по формуле: , (6.5) где ΣQ – сумма теплопритоков данной группы камер в сутки согласно калорического расчета, Вт; 24 – продолжительность суток, ч; Крв – коэффициент рабочего времени машины. В практической работе для определения потребной холодопроизводительности машины используют приближенный расчет по удельному расходу холода на 1 м2 площади охлаждаемых помещений. Для камер с плюсовым температурным режимом он составляет 75-83 ккал/ч, или 90100 Вт, для камер с температурным режимом хранения -80С – 96-104 ккал/ч, или 110-120 Вт. Расчет проводят по формуле: , где F – охлаждаемая площадь, м2; g – удельный расход холода в час, Вт/м2; Kрв – коэффициент рабочего времени компрессора. 6.4. Содержание отчета 226 (6.6) 6.4.1. Описание и принцип работы торгового холодильного оборудования. 6.4.2. Методика расчета оборудования. 6.4.3. Анализ и выводы о работе. 6.5. Контрольные вопросы 1. Как определяются максимальные товарные запасы? 2. Как определяется охлаждаемая площадь по каждой товарной группе? 3. Как определяется охлаждаемая площадь при штабельном хранении товаров? 4. Как определяется охлаждаемая площадь для тары с круглым основанием? 5. Какие устройства относятся к торговому холодильному оборудованию? Лабораторная работа 7 ИЗУЧЕНИЕ КОНСТРУКЦИИ И ПРИНЦИПА РАБОТЫ ГРУЗОПОДЪЕМНОГО ОБОРУДОВАНИЯ 7.1. Цель работы Ознакомиться с конструкцией оборудования, принципом работы, изучить правила эксплуатации грузоподъемного оборудования (далее ГПО), ознакомиться с методикой выбора типа ГПО и расчетом потребности в них. 7.2. Общие положения К подъемно-транспортному оборудованию, применяемому в торговле, относятся различные устройства по перемещению грузов в горизонтальных и вертикальных направлениях. К ним относятся тележки ручные, тележки ручные с подъемными вилами, тележки электрические, электротягачи, электропогрузчики, электроштабелеры, устройства разгрузочные передвижные, электротали, краны-штабелеры стеллажные, лифты грузовые, столы подъемные, площадки уравнительные, лебедки, конвейеры (стационарные ленточные, кон- 227 вейеры ленточные передвижные, конвейеры пластинчатые, конвейеры роликовые), комплексы погрузочно-разгрузочные механизированные, домкраты и др. Подъемно-транспортные машины представляют собой сложные механизмы, состоящие из большого числа деталей, узлов и элементов, основными из которых являются канаты, цепи, тросы, блоки подвижные и неподвижные, захваты клещевые, вакуумные и вилочные и др. Перед началом работы любого ПТО проверяют исправность частей и механизмов визуальным осмотром и в действии; работу механизмов передвижения, подъема, грузового захвата, тормозов, состояния ограждений, исправность освещения, световой и звуковой сигнализации, приборов автоматической блокировки, заземления, степень натяжения грузонесущего устройства и мн. др. 7.3. Порядок выполнения работы Изучить правила эксплуатации различных типов грузоподъемного оборудования, ознакомиться с конструкцией ГПО, произвести расчеты и сделать анализ работы. 7.3.1. Общие расчеты В данной лабораторной работе предлагается произвести расчеты по определению расчетных зависимостей различного грузоподъемного оборудования. Количество подъемно-транспортных машин определяется по формуле: (7.1) где М – потребное количество машин для выполнения работ, единиц; Ог – годовой объем грузооборота, подлежащий перегрузке данным видом подъемно-транспортных машин, т; Пэ – эксплуатационная производительность машин в смену, т/смена; Ср – число смен работы машин в сутки; Днр – число нерабочих дней машины в году; Кн – коэффициент неравномерности грузооборота (грузопотока). 228 Эксплуатационная часовая производительность транспортной машины определяется по формуле: Пэ = Пт ∙ Кэ ∙Кв , подъемно- (7.2) где Пэ – эксплуатационная производительность машин периодического действия, т/ч; Пт – техническая производительность машин, т/ч; Кз – коэффициент использования машины по загрузке (грузоподъемности, мощности); Кв – коэффициент использования машины по времени. Коэффициент использования машины по загрузке (грузоподъемности) определяют по формуле: , (7.3) где Оср – средняя масса транспортируемого груза за один цикл работы, т; Гм – номинальная грузоподъемность машины, т. Коэффициент использования машины во времени определяется по формуле: , где Тр – фактическая продолжительность работы машины ну, ч; Тн – нормативная продолжительность рабочей смены, ч. (7.4) за сме- 7.3.2. Расчеты узлов и элементов специального назначения 7.3.2.1. Расчеты неподвижного блока 229 Неподвижный блок служит для отвода каната и изменения направления его движения. Подвижный блок используется для выигрыша в силе или скорости перемещения груза. Связь между нагрузкой и тяговым усилием для неподвижного блока определяется соотношением: S = Q/n, (7.5) где S – величина тягового усилия; Q – вес груза; n – КПД блока (0,94-0,98). Величина перемещения груза и точки приложения тягового усилия совпадают: h=H. Для подвижного блока имеют место соотношения: S = Q/2n и Н=2h. (7.6) Полиспатом называют систему подвижных и неподвижных блоков, соединенных гибкой связью (канатом), которая используется для увеличения силы (силовые) или скорости (скоростные). Полиспат, у которого только одна тянущая ветвь, называется одинарным. Для одинарного полиспата соотношение между весом груза и тяговым усилием имеет вид: (7.7) где G – вес подвижных блоков полиспата, Н; nп – КПД полиспата; z – количество несущих ветвей. Величина перемещения груза и точки приложения тягового усилия связаны соотношением: Нв = z ∙ h, где h – высота подъемного груза; z – количество несущих ветвей. 230 (7.8) 7.3.2.2. Расчеты грузозахватных устройств Грузовые крюки являются наиболее распространенным рабочим органом грузоподъемных машин. Условие удержания груза за счет сил трения: Z = N ∙ k ≥ G/2, (7.9) где Z – тяговое усилие; k – коэффициент трения; N – сила прижатия; G – сила тяжести груза. Вакуумные захваты являются универсальным устройством для автоматического захвата грузов. Сила вакуумного притяжения равна: P = π/4 ∙ d2 ∙ (рн – рв), (7.10) где d – внутренний диаметр уплотнительного кольца; рн – наружное давление; рв – давление вакуума. 7.3.2.3. Расчеты талей и тельферов Электротали (тельферы) применяются для подъема и транспортировки грузов на расстояния до 200 м на стационарных складах. Электроталь состоит из двух основных частей: грузоподъемного механизма и ходовой тележки. Механизм подъема электротали состоит из электродвигателя, барабана с грузовым канатом, редуктора с грузоупорным тормозом, дискового электромагнитного тормоза и крюка с обоймой. Грузоподъемность электротали можно рассчитать по формуле: (7.11) где Nэ – мощность двигателя; nм – коэффициент полезного действия; nдв – частота вращения ротора двигателя; rб – радиус барабана; 231 i – передаточное отношение. 7.3.2.4. Расчеты лебедок Лебедки используются на погрузочно-разгрузочных работах. Лебедки с электрическим двигателем монтируются на сварной раме из швеллеров, снабжаются редуктором и колодочным тормозом. Лебедки с канатоведущим шкивом характеризуются отсутствием жесткого крепления канатов на ведущем органе лебедки – канатоведущем шкиве. Тяговое усилие создается силами трения между канатами и рабочими поверхностями канатоведущего шкива. Грузоподъемность лебедки определяется из условия равенства моментов на валах привода и рабочего механизма: (7.12) где G-грузоподъемность механизма; Дб – диаметр барабана рабочего механизма; nм – КПД рабочего механизма; Рр – усилие на рукоятке; lp – длина рычага; i – передаточное отношение привода. Решив это уравнение относительно грузоподъемности, получим: (7.13) 7.3.2.5. Расчеты грузоподъемных машин и кранов Кранами называются грузоподъемные машины периодического действия, предназначенные для подъема и перемещения различных грузов на небольшие расстояния на гибкой подвеске. Техническую производительность кранов определяют по формуле: , 232 (7.14) где G – производительность кранов, т/ч; G – вес груза, перемещаемого за один цикл, т; T – время, затрачиваемое на один цикл, с; n – количество циклов крана в час. Продолжительность цикла зависит от суммы затрат времени на отдельные операции и с учетом возможности совмещения некоторых операций равна: (7.15) где φ – коэффициент одновременности, учитывающий сокращение цикла при совмещении операций по времени и принимающий значения 0,7-0,9; ti – время технологических операций, с. 7.3.2.6. Расчеты подъемников (лифтов) Подъемники относятся к средствам вертикального транспорта. Подъемники представляют собой подъемные устройства периодического и непрерывного действия, в которых грузы перемещаются с одного уровня на другой в кабине или платформе. Грузоподъемность подъемника можно определить по формуле: (7.16) где Pп – сила тяжести противовеса; nм – КПД рабочего механизма; Nэ - мощность электродвигателя привода; nдв – скорость вращения ротора электродвигателя; rб – радиус рабочего барабана; i – передаточное отношение привода; mк – масса клетки; g – ускорение свободного падения. 7.3.2.7. Расчеты транспортирующих машин и конвейеров Расчеты произведем для широко используемого на практике ленточного конвейера. 233 Ленточные конвейеры имеют следующие узлы: барабаны, приводное устройство, раму (станину), разгрузочное устройство, натяжное устройство, ролики, поддерживающие ленту. При транспортировании грузов ширина ленты должна быть на 100200 мм больше максимального размера штучного груза или ширины насыпи сыпучего материала. Объемная производительность при транспортировании насыпной продукции определяется по формуле: (7.17) где Qυ – объемная производительность, м3/с; F – площадь поперечного сечения продукции на ленте, м2; v – скорость движения ленты, м/с; Kβ – коэффициент проскальзывания продукции по ленте; Kп – коэффициент подачи. Условно принимают, что при транспортировании сыпучий материал располагается на ленте в виде двухскатанной поверхности, а для транспортирования используется не вся ширина ленты, а только часть ширины: в = (0,95В – 0,05), (7.18) где в – ширина транспортируемого слоя материала, м; В – ширина ленты, м. Массовая производительность ленточного конвейера (кг/с) определяется соотношением: (7.19) где F – площадь поперечного сечения конвейера, м2; ρ – плотность продукции, кг/м3; υ – скорость движения ленты, м/с. Производительность конвейера (кг/с; шт./с) при транспортировании штучных грузов вычисляется по формуле: 234 . (7.20) где G – масса штучного груза, кг; a – шаг между соседними грузами, м; v – скорость движения ленты транспортера, м/с. Определим необходимую ширину ленты из требуемой производительности: (7.21) или (7.22) Мощность (Вт) привода ленточного конвейера определяется выражением: , (7.23) где nлк – КПД ленточного конвейера; рлк – сопротивление транспортирования, Н; vm – скорость движения конвейерной ленты, м/с. 7.3.2.8. Расчеты погрузчиков Производительность погрузчиков (кг/ч) определяется по формуле: , (7.24) где q – количество груза, перемещаемого за цикл, кг; n - количество циклов в час. Количество циклов можно найти из выражения: n=3600/T. 235 (7.25) Время Т, затраченное на один цикл, равно: Т=[t1+ 2(t2+ t3+ t4) +t5 + t6] φ, (7.26) где t1, t5 – время взятия из штабеля и укладки в штабель (20-30 с); t2 – время установки грузоподъемника для движения (12-13 с); t3 – время необходимое для разворота погрузчика (при развороте на 900 – 6-8 с, на 1800 – 10-15 с); t4 – время передвижения погрузчика с грузом и без груза (зависит от расстояния и скорости движения); t6 – суммарное время переключения передач и срабатывания гидроцилиндров после включения (6-8 с); φ – коэффициент совмещения операций. 7.4. Содержание отчета 7.4.1. Описание и принцип работы грузоподъемного оборудования. 7.4.2. Методика расчета оборудования. 7.4.3. Анализ и выводы о работе. 7.5. Контрольные вопросы 1. Для каких целей используют грузоподъемные машины? 2. Какие машины относятся к грузоподъемному оборудованию? 3. Какое отличие существует между подвижным и неподвижным блоками? 4. Какую рабочую функцию выполняют транспортирующие машины и конвейеры? 5. Что из себя представляют грузоподъемные краны, тельферы, тали и лебедки, и какое отличие существует между ними? 6. Назовите рабочие органы грузозахватных устройств? 7. Как производятся расчеты узлов и элементов устройств специального назначения? Порядок представления и защиты выполненных лабораторных и практических работ 236 После выполнения лабораторных и практических работ в соответствии с требуемой программой, студент обязан представить преподавателю отчет по законченной работе. Отчет должен быть представлен в отдельной тетради или на отдельных листах формата А4. Студент имеет право подойти к преподавателю или к концу занятия, или в часы, предусмотренные дополнительно. Преподаватель обязан проверить правильность выполнения задания и задать вопросы в пределах выполненной работы, на которые студент должен отвечать. Если преподаватель сочтет нужным зачесть задание, то студент приступает к выполнению следующей работы. В процессе изучения предмета «Торговое оборудование», кроме выполнения лабораторных работ и их защиты, предусматривается проведение входного, промежуточного и итогового контроля знаний в виде тестов, или по результатам двух-трех тем, или по результатам нескольких тем, о чем студент должен быть предварительно предупрежден. К итоговому экзамену студент должен быть допущен после получения допуска по указанным мероприятиям. Мероприятия для самостоятельной работы студентов Содержание внеаудиторной СРС для студентов очной формы обучения приведено ниже. В качестве темы реферата приведены контрольнокассовые машины, темы рефератов могут меняться. Тема задания Деятельность студента Реферат на тему Студент готовит ре«Контрольноферат, защищает, кассовые машины» принимает участие в обсуждении других рефератов Шифр ДЗ1 Перечень контрольных мероприятий №№ пп 1 Перечень мероприятий Шифр Тестовое задание к входному контролю 237 ВК 2 3 4 5 Тестовое задание к промежуточному контролю Тестовое задание к итоговому контролю Защита реферата Зачет ТПК1 ЗДЗ1 з Виды контроля, цели, критерии контроля Виды контроля: цели, критерии контроля определены системой контроля, утвержденной на заседании кафедры «Пищевая и аграрная инженерия». На протяжении изучения дисциплины «Торговое оборудование» предполагаются входной, текущий и итоговый контроли по проверке знаний у студентов, цели которых расписаны ниже, а также приведены бюджет времени согласно учебному плану и карта балльно-рейтинговой оценки всех видов работ, включая лабораторно-практические, теоретическую часть и контрольную (в виде реферата). Виды контроля Входной Текущий Итоговый Цель контроля Выявление у студента наличия знаний после изучения базовых дисциплин (теплотехника, детали машин, процессы и аппараты) Определение способности студента усваивать данный курс. Выявление уровня полученных знаний и умений Оценка знания и умения, полученные в результате изучения всего курса Распределение бюджета времени, определенного учебным планом на внеаудиторную СРС Наименование работ Проработка материалов лекций На подготовку к лабораторным заняти- 238 Часы 3 3 Семестры 7 7 ям На подготовку к зачету 5 7 На работу с нормативными документа5 7 ми На подготовку к реферату 6 7 На текущий контроль 5 7 На выполнение самостоятельных работ 5 7 Итого часов 32 7 Карта балльно-рейтинговой оценки всех видов работ Вид контроля Суммарный рей тинг Конспект лекций Уровни усвоения 1 2 3 0,5 Входной контроль 0-7,5 7-8 9-10 7,5 Выходной контроль 0-6 7-8 9-10 10 Выполнение 0-5 6-10 0-6 7-8 10 10 0-6 7-8 9-10 10 Защта Л Л Лб ДКР1 Модуль 1 Рейтинг Теоретическая часть Практическая часть 0,5 10 Итого количество баллов за семестр 48,0 Лист самоконтроля студента Лист самоконтроля студента выдается на 1 лабораторном занятии. Рекомендуемая литература 1. Арустамов Э.Ф. Оборудование предприятий торговли: учеб. пособие – М.: Изд.-торг. корпорация «Дашков и К», 2007. – 448 с. 2 .Архипов И.А, Клишин В.Ф. Торговое оборудование: учеб. пособие для сред. спец. учеб. заведений. – М.: Экономика, 1990. – 222 с. 239 3. Елхина В.Д., Голованов О.М..Оборудование предприятий общественного питания. В 3-х ч. – М.: Академия, 2010. – 416 с. 4. Гуляев В.А. Оборудование предприятий торговли и общественного питания. – М.: Инфра – М, 2004. – 544 с. 5. Дашков Л.П. Организация, технология и проектирование торговых предприятий. – М.: ИВЦ «Маркетинг», 2001. – 400 с. 6. Кавецкий Г.Д., Филатов О.К., Шленская Т.В. Оборудование предприятий общественного питания. – М.: КолосС, 2004. – 304 с. 7. Калачева Н.С. Новые контрольно-кассовые машины: Принципы устройства и эксплуатации. – М.,1997. 8. Оборудование предприятий торговли и общественного питания: учебник под ред. В.А. Гуляева. – М.: Инфра -М, 2002. – 543 с. 9. Парфентьева Т.Р., Миронова Н.Б., Петухова А.А. Оборудование торговых предприятий: учебник. – М.: Академия, 2003. – 127 с. 10. Парфентьев Р.С. Оборудование торговых предприятий. –М., 2000. 11. Применение контрольно-кассовых машин. – Новосибирск: РИПЭЛ плюс, 2000. – 128 с. 12. Шепелев А.С. Торгово-технологическое оборудование. –М.: ПРИОР, 2004. – 224 с. 13. Шуляков Л.В. Оборудование предприятий торговли: учеб. пособие – Мн.: Новое знание, 2004. – 320 с. 14. Черевко А.И., Попов Л.Н. Оборудование предприятий общественного питания. Т. 2. Торгово-технологическое оборудование. – М.: Экономика, 1988. 15. Плакаты по курсу «Торговое оборудование». 240 ОНХОНОВА ЛОРА ОЧИРОВНА ОБОРУДОВАНИЕ ТОРГОВЫХ ПРЕДПРИЯТИЙ Учебное пособие Редактор Е.В.Белоплотова Подписано в печать 20.12.2012 г. Формат 60х84 1/16. Усл.п.л.14,88. Печать операт., бумага писч. Тираж 150 экз. Заказ №381. Издательство ВСГУТУ. 670013. г.Улан-Удэ, ул.Ключевская, 40 в. © ВСГУТУ, 2013 г. 241 242