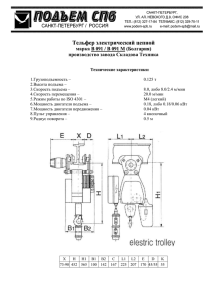

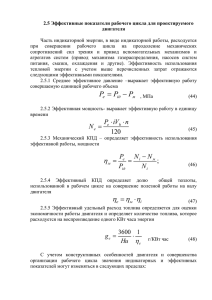

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ КРЕМЕНЧУГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМЕНИ М. ОСТРОГРАДСКОГО Факультет: Автомобильный Кафедра: ’’Автомобили и тракторы ’’ РАСЧЁТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине: «Основы теории и динамики энергетических установок самоходных машин» г. Кременчуг 2009 г. 1. ИСХОДНЫЕ ДАННЫЕ 1. Двигатель - прототип - КамАЗ-740 2. Номинальная эффективная мощность двигателя - прототипа N eN 150 160 кВт . . . . Номинальная частота вращения вала двигателя Число цилиндров z 8 Диаметр цилиндра D 0,12 м Ход поршня S 0,12 м n N 2500 об мин . . . . 11. . . 0,275 Отношение радиуса кривошипа к длине шатуна кр Степень сжатия 17,0 Коэффициент избытка воздуха 1,76 Давление наддува Степень предварительного расширения Степень повышения давления 1,85 Коэффициент эффективного использования теплоты при сгорании . . . Масса поршня mП 3,35кг Масса шатуна mШ 3,35кг Отношение массы шатуна, приведенного к поршню, к массе шатуна 0,84 m ШП 0,320 mШ . Масса кривошипа mК 6,6кг 2. ТЕХНИЧЕСКОЕ ОПИСАНИЕ ДВИГАТЕЛЯ КамАЗ-740 На автомобилях КамАЗ установлен четырехтактный восьми цилиндровый V-образный дизельный двигатель, отличающийся высокой надежностью и повышенным ресурсом благодаря применению: поршней, отлитых из высококремнистого алюминиевого сплава с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки; гильз цилиндров, объемно закаленных и обработанных плосковершинным хонингованием; поршневых колец с хромовым и молибденовым покрытием боковых поверхностей; азотированного или упрочненного индукционной закалкой коленчатого вала; трехслойных тонкостенных сталебронзовых вкладышей коренных и шатунных подшипников; закрытой системы охлаждения, заполняемой низкозамерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостата; высокоэффективной фильтрации масла, топлива и воздуха бумажными фильтрующими элементами; электрофакельного устройства подогрева воздуха, обеспечивающего надежный пуск двигателя при отрицательных температурах окружающего воздуха до -25°С. двигатель сгорание нагрузочный 3. РАБОЧИЙ ПРОЦЕСС ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ Схема V - образного кривошипно-шатунного механизма Расчет параметров рабочего процесса двигателя является определяющим этапом работы над проектом, от качества, выполнения которого зависят получаемые результаты на всех этапах проектирования. Расчет рабочего процесса двигателя проводится при номинальном режиме работы двигателя. На этом этапе проводятся следующие расчеты: .1 Определение характерных объемов цилиндров. .2 Определение характеристик горючей смеси и продуктов сгорания. .3 Определение параметров состояния газа перед впускными и за выпускными клапанами. .4 Определение показателей процесса наполнения. .5 Определение показателей процесса сжатия и сгорания. .6 Определение показателей процесса расширения. .7 Определение индикаторных и эффективных показателей двигателя. .1 ХАРАКТЕРНЫЕ ОБЪЕМЫ ЦИЛИНДРОВ Рабочий объем цилиндра Vh Vh где Vh, м3 D2 S 4 , [1] 3,14 0,12 2 0,12 1,357 10 3 м 3 4 D - диаметр цилиндра, м; S - ход поршня, м. Объем камеры сжатия Vc, м3 Vc Vh 1 , [2] Vc 1,357 10 3 8,48 10 5 м 3 17,0 1 где ε - степень сжатия. Полный объем цилиндра Va, м3 Va Vc Vh [3] Va 8,48 10 5 1,357 10 3 1,44 10 3 м 3 Текущий объем Vφ, м3 кр 1 1 Cos2 Vh V Vc 1 Cos 2 4 [4] где φ - угол поворота кривошипа, град; λкр - отношение радиуса кривошипа к длине шатуна. Результаты расчета, произведенные от 0 до 720 град. с интервалом 10град. сводим в таблицу 1 и строим график зависимостей изменения объема цилиндра от угла поворота кривошипа. Таблица 1. Зависимость объема цилиндра от угла поворота кривошипа Параметры Угол поворота кривошипа φ, град 0 360 10 370 20 30 40 380 390 400 0,085 0,0098 0,137 0,199 0,282 Объем цилиндра V, дм3 130 490 1,25 4 140 500 1,32 2 280 640 0,736 150 510 1,37 4 160 520 1,4 12 290 650 0,614 170 530 1,43 4 300 660 0,494 180 540 1,4 42 190 550 1,4 35 310 670 0,382 200 560 1,4 12 320 680 0,282 210 570 1,3 74 50 410 0,382 220 580 1,3 22 330 690 0,199 60 420 0,494 70 430 0,614 80 440 0,736 90 450 0,857 100 460 0,972 230 590 1,2 54 240 600 1,1 73 250 610 1,0 78 260 620 0,9 72 270 630 0,8 57 340 700 0,137 350 710 0,098 360 720 0,085 Литраж двигателя Vл, м3 Vл Vh z [5] V л 1,357 10 3 8 1,085 10 2 где z - число цилиндров. .2 ХАРАКТЕРИСТИКА ГОРЮЧЕЙ СМЕСИ И ПРОДУКТОВ СГОРАНИЯ Теоретически необходимое количество воздуха для сгорания 1 кг топлива, кмоль/кг M0 1 C H O O2в 12 4 32 , [6] M0 1 0,870 0,126 0,004 0,495 0,21 12 4 32 Данные по эмпирическому составу топлива выбирают из таблицы 2[2]. Таблица 2. Элементарный состав жидкого топлива в массовых долях Химические элементы С Н Дизельное топливо 0,870 0,126 110 470 1,078 О 0,004 где С - массовая доля в топливе углерода (0,870); Н - массовая доля в топливе водорода (0,126); О - массовая доля в топливе кислорода (0,004); О2в - объемная доля кислорода в воздухе, (0,21). Количество горючей смеси на 1 кг топлива, кмоль/кг M 1 M 0 [7] M1 1,76 0,495 0,871 где α - коэффициент избытка воздуха. Количество продуктов сгорания на 1 кг топлива, кмоль/кг, при α > 1 M2 C H 0,21 M 0 12 2 [8] M2 0,870 0,126 1,76 0,21 0,495 0,903 12 2 Химический коэффициент молекулярного изменения горючей смеси при сгорании 0 0 M2 M 1 [9] 0,903 1,036 0,871 .3 ПАРАМЕТРЫ СГОРАНИЯ ГАЗА ПЕРЕД ВПУСКНЫМИ И ЗА ВЫПУСКНЫМИ КЛАПАНАМИ Давление свежего заряда перед впускными клапанами для двигателей без наддува МПа. pS p0 pS , [10] p S 0,101 0,005 0,096 где р0 - давление окружающей среды, МПа (0,101 МПа) [2] ΔрS - потеря давления во впускном трубопроводе, МПа (0,005) [2]. Температура свежего заряда перед впускными клапанами для двигателей без наддува, К TS TO TS , [11] TS 293 10 303 где Т0 - температура окружающей среды, К (293 К). ΔТS - температура подогрева свежего заряда, К (10 К) [1]. Давление газа за выпускными клапанами двигателя без наддува рТ, МПа pT p0 pT , [12] pT 0,101 0,005 0,106 где ΔрТ - перепад давления в выпускном трубопроводе, МПа (0,005) [1]; .4 ПОКАЗАТЕЛИ ПРОЦЕССА НАПОЛНЕНИЯ Показатели процесса наполнения зависят не только от организации данного процесса, но и от процесса выпуска отработавших газов предыдущего цикла, поскольку в цилиндре остается некоторое их остаточное количество Мr и они имеют относительно высокую температуру Тr и избыточное давление рr. Количество остаточных газов Мr, кмоль Mr pr Vc 106 R Tr , [13] Mr 0,1166 8,48 10 5 1,4 10 6 8134 800 где Rμ - универсальная газовая постоянная (Rμ =8134 Дж/кмоль К) [1]. Температура остаточных газов в начале процесса впуска Тr = 800 К[2]. Давление остаточных газов рr, МПа pr 1,11 0,106 0,118 где kr - коэффициент, учитывающий перепад давления остаточных газов в цилиндре по отношению к давлению за выпускными клапанами в конце процесса выпуска (1,11) [2]. pa 0,95 0,098 0,092 , где kа -коэффициент, учитывающий перепад давления рабочей смеси перед впускными клапанами по отношению к давлению в цилиндре в конце процесса наполнения (0,95) [2]. Давление в процессе наполнения для получения расчетной индикаторной диаграммы принимают величиной постоянной, равной ра. Важным показателем процесса наполнения является коэффициент наполнения ηv, представляющий собой отношение действительного количества свежей смеси Мсм, заполнившей цилиндр, к количеству смеси Мсм.0, которое может заполнить рабочий объем цилиндра при давлении и температуре окружающей среды. V M см М см.0 . [14] Коэффициент наполнения можно определить по формуле V T0 p pr 1 a 1 TS T p0 [15] V 1 293 0,0912 17,0 0,1166 0,818 17,0 1 303 15 0,101 где ΔТ - повышение температуры заряда от стенок цилиндра, К (15 К) [1]. Коэффициент остаточных газов γ TS T pr Tr pa pr [16] 303 15 0,1166 3,23 10 2 800 17,0 0,0912 0,1166 Температура в конце процесса наполнения Та, К Ta TS T Tr / 1 [17] Ta 303 15 3,23 10 2 800 / 1 3,23 10 2 333,1 Количество свежей смеси, заполнившей цилиндр, Мсм, Кмоль для двигателя без наддува M см V p0 Vh 106 T0 R M см 0,818 , [18] 0,101 1,357 10 3 10 6 4,6 10 5 293 8314 Количество рабочей смеси Ма, Кмоль M a M см M r 1 M см . [19] M a M см M r 1 3,23 10 2 4,6 10 5 4,83 10 5 3.5 ПОКАЗАТЕЛИ ПРОЦЕССОВ СЖАТИЯ И СГОРАНИЯ Изменение давления в цилиндре в процессе сжатия р, МПа nc p pa Va V , [20] где nc - показатель политропы сжатия (1,40). Давление в конце процесса сжатия рс, МПа pc pa nc [21] pc 0,092 17,01.40 4.345 . Температура в конце процесса сжатия Тс, К Tc Ta nc 1 . [22] Tc 333,1 17,01, 40 1 922 Коэффициент молекулярного изменения при рабочей смеси c 0 1 . [23] 0,966 2,713 10 2 0,991 1 2,713 10 2 Температура в условном конце сгорания Тz, К, определяют, решая уравнение A A 2 2 Bz C Tz Bz . [24] Tz 29,03 29,032 2 0,0052 74513,43 2152 0,0052 Для дизеля входящие в уравнение зависимости определяют по формулам A 8,314 Az , [25] A 8,314 20,716 29,03 где Az 19,8 1,63 / . [26] Az 19,8 1,63 / 1,78 20,716 Bz 0.0042 0.0018 / ; [27] Bz 0.0042 0.0018 / 1,78 0,0052 C B 1 QH Ac c Tc Tc 8,314 Tc 1 M 1 2 , [28] C 1 0,75 42500 0,0042 19,8 1018 1018 8,314 1,78 1018 74513,43 2 0,991 1 2,713 10 0,881 2 где Ас=19,8; Вс=0,0042. Qн - низшая теплотворная способность топлива, кДж/кг (42500) [1]. ζ - коэффициент эффективности использования теплоты при сгорании (0,75). Степень предварительного расширения Tz Tc [29] 0,991 2152 1,16 1,78 1029 Давление в конце сгорания, МПа p z pc [30] p z 1,78 4,346 8,08 Объем цилиндра в конце сгорания Vz , м3 Vz Vc [31] Vz 0,086 10 3 1,16 0,1 10 3 .6 ПОКАЗАТЕЛИ ПРОЦЕССА РАСШИРЕНИЯ Давление в цилиндре на участке предварительного расширения принимают величиной постоянной, равной рz. Степень последующего расширения . [32] 17,0 14,4 1,16 При последующем расширении давление в цилиндре уменьшается в результате увеличения объема и рассчитывается по формуле np V p pz z V , [30] 1, 22 0,086 p 9,002 1,357 0,311 где np - показатель политропного расширения (1,22) [5]. Температура в конце процесса расширения Тв, К Tв Tz / n p 1 . [31] Tв 1236 Таблица 3. Индикаторная диаграмма Линия сжатия Линия расширения , град V ,дм 3 р, МПа , град V ,дм 3 р, МПа 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 330 340 350 360 1,442 1,435 1,412 1,374 1,322 1,254 1,173 1,078 0,972 0,857 0,736 0,614 0,494 0,382 0,282 0,199 0,137 0,098 0,087 0,092 0,093 0,095 0,098 0,103 0,111 0,122 0,137 0,158 0,189 0,234 0,295 0,396 0,562 0,849 1,365 2,276 3,579 4,345 360 370 380 390 400 410 420 430 440 450 460 470 480 490 500 510 520 530 540 0,085 0,098 0,137 0,199 0,282 0,382 0,494 0,614 0,736 0,857 0,972 1,078 1,173 1,254 1,322 1,374 1,412 1,435 1,442 8,038 8,038 5,972 3,809 2,507 1,743 1,280 0,087 0,794 0,662 0,569 0,503 0,454 0,419 0,94 0,376 0,364 0,357 0,355 3.7 ИНДИКАТОРНЫЕ И ЭФФЕКТИВНЫЕ ПОКАЗАТЕЛИ ДВИГАТЕЛЯ Среднее индикаторное давление рi, МПа 1 1 1 1 n p 1 1 nc 1 1 n p 1 nc 1 [32] pi pc 1 pi 0,97 4,946 1,78 1,306 1 1 1 1 1 1,006 1,78 1,16 1 1, 221 1, 41 16,7 1 1,22 1 14,4 1,4 1 16,7 где μ - коэффициент полноты индикаторной диаграммы, учитывающий отличие действительной диаграммы по сравнению с расчетной (0,97) [2]. Индикаторная мощность двигателя Ni,кВт Ni pi V л n 103 30 , [33] 1,006 10,859 2500 10 3 203 30 4 где τ - тактность двигателя (2 или 4) Средний индикаторный момент Мi, Нм Ni Mi Ni e 10 3 [34] 203 10 3 775,1 261,8 Экономичность работы цикла двигателя внутреннего сгорания характеризуется индикаторным к.п.д., который представляет собой отношение тепла, преобразованного в индикаторную работу цикла Li к теплу, затраченного за цикл топлива Qm Mi i L Qm [35] Индикаторный к.п.д. двигателя можно определить по формуле, полученной после преобразования i 8.314 pi T0 M1 Qn V p0 [36] 8,314 1,006 293 0,912 0,53 42500 0,878 0,101 Удельный индикаторный расход топлива, г/кВт.ч i gi 3600 10 3 QH i [37] 3600 10 3 159,9 42500 0,53 Среднее давление механических потерь, МПа gi pM aM bM Vn , [38] pM 0,103 0,012 10 0,223 где Vn - средняя скорость поршня м/с Vn S n 30 [39] 0,12 2500 10 30 aм и bм - эмпирические коэффициенты, зависящие от соотношения хода поршня к диаметру цилиндра и типа двигателя[6]. n - частота вращения двигателя, об/мин Механический к.п.д. двигателя Vn M 1 PM pi [40] 0,223 0,75 1,006 Среднее эффективное давление, МПа M 1 pe pi pM [41] pe 1,006 0,223 1,229 Эффективный к.п.д. двигателя e i M [42] e 0,53 0,75 0,40 Эффективная мощность двигателя Ne, кВт N e N i M [43] N e 203 0,75 152 Эффективный момент Ме, Нм Me Ne e 10 3 [44] 152 10 3 582 261,4 Удельный эффективный расход топлива, г/кВт ч Me g e g i / M [45] g e 159,9 / 0,75 212,8 Часовой расход топлива, кг/час GT g e N e 10 3 [46] GT 212,8 152 10 3 32 Таблица 3. Индикаторные и эффективные показатели двигателя Параметр Мощность, кВт Частота вращения, об/мин Момент, Нм К.п.д. Удельный расход топлива, г/кВт ч Часовой расход топлива, кг/ч Индикаторные параметры 203 2500 775,4 0,53 159,9 - Эффективные показатели 152,6 2500 582 0,40 212,8 32,4 Силы, действующие в кривошипно - шатунном механизме 4. ДИНАМИКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ К выполнению показателей данного рабочего проекта процесса. приступают Расчеты после проводят в определения следующей последовательности: 1. определение движущихся масс кривошипно-шатунного механизма. 2. определение сил, действующих в кривошипно-шатунном механизме и крутящего момента. Для проведения расчетов необходимо составить схему сил, действующих в кривошипно-шатунном механизме. .1 ОПРЕДЕЛЕНИЕ МАСС ДВИЖУЩИХСЯ КРИВОШИПНО-ШАТУННОГО МЕХАНИЗМА Масса возвратно-поступательно движущихся частей, кг ma=mп+mшп; [47] ma=3,4+0,320=3,72 где mп - масса поршня, кг; mшп - масса шатуна, приведенная к поршню, кг. Масса вращающихся частей mв, кг mв=mк+mшк, [48] mв=6,5+3,08·2=12,66 ЧАСТЕЙ где mк - масса кривошипа; mшк - масса шатуна, приведенная к кривошипу, кг. Так как при V-образном расположении цилиндров обычно с кривошипом шарнирно соединяется два шатуна разных цилиндров то в этом случае масса шатуна, приведенная к кривошипу должна быть удвоена. .2 ОПРЕДЕЛЕНИЕ СИЛ, ДЕЙСТВУЮЩИХ КРИВОШИПНО-ШАТУННОМ МЕХАНИЗМЕ И КРУТЯЩЕГО МОМЕНТА Сила от давления газов на поршень Pг, Н Рг рг ро D2 4 10 6 [49] Где рг - давление газов в цилиндре, МПа. Сила инерции возвратно-поступательно движущихся масс, Н Pj ma r 2 Cos кр Cos 2 [50] Суммарная сила, действующая на поршень, Н а=Pг + Pj [51] Нормальная сила, действующая перпендикулярно оси цилиндра, Н N=Pа tgβ [52] Где β - угол отклонения шатуна от оси цилиндра Сила действующая вдоль шатуна, Н В Pш= Pа/Cosβ [53] Радиальная сила, действующая на кривошип, Н PR Pa Cos Cos [54] Центробежная сила действующая на кривошип, Pц, Н ц= - mв·r·ω2 [55] Полная радиальная сила на кривошипе, Н RΣ = PR+ Pц [56] Тангенциальная сила на одном кривошипе, Н PT Pa Sin Cos [57] Крутящий момент на кривошипе от одного цилиндра, Нм Μк=PТ·r [58] Результаты расчета сил и момента на кривошипе сводят в таблицах Таблица 5. Силы, действующие на поршень φ,град 0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 р, МПа 0,092 0,092 0,092 0,092 0,092 0,092 0,092 0,092 0092 0,092 0,092 0,092 0,092 0,092 0,092 0,092 0,092 Рг, кН -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 -0,10 Рj, кН -23,29 -22,61 -20,92 -18,25 -14,84 -10,82 -6,59 -2,39 1,55 5,01 7,86 10,06 11,60 12,56 13,07 13,25 13,26 Ра, кН -23,29 -22,71 -21,02 -18,35 -14,90 -10,92 -6,69 -2,49 1,45 4,91 7,76 9,96 11,50 12,46 12,97 13,15 13,16 170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 330 340 350 360 360 370 380 390 400 410 420 430 440 450 460 470 480 490 500 510 520 530 540 550 560 570 580 590 600 610 620 630 640 650 660 670 680 690 700 0,092 0,092 0,093 0,095 0,098 0,104 0,111 0,122 0,137 0,158 0,187 0,230 0,295 0,396 0,562 0,849 1,365 2,278 3,579 4,345 8,038 8,038 5,972 3,809 2,507 1,743 1,280 0,087 0,794 0,662 0,569 0,503 0,454 0,419 0,94 0,376 0,364 0,357 0,355 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 -0,10 -0,10 -0,09 -0,07 -0,03 0,03 0,12 0,24 0,41 0,64 0,98 1,46 2,19 3,34 5,22 8,47 14,29 24,60 39,34 48 89,77 89,77 66,52 41,95 27,22 18,58 13,34 10,03 7,84 6,34 5,29 4,54 4,01 3,60 3,31 3,10 2,96 2,89 2,87 0,19 0,19 0,19 0,19 0,19 0,19 0,19 0,19 0,19 0,19 0,19 0,19 0,19 0,19 0,19 0,19 13,21 13,19 13,21 13,26 13,25 13,06 12,56 11,59 10,05 7,85 4,99 1,53 -2,40 -6,61 -10,84 -14,86 -18,27 -20,93 -22,62 -23,19 -23,19 -22,61 -20,91 -18,24 -14,78 -10,80 -6,57 -2,37 1,56 5,02 7,87 10,06 11,650 12,57 13,07 13,25 13,26 13,26 13,19 13,21 13,26 13,25 13,06 12,56 11,59 10,04 7,84 4,98 1,51 -2,42 -6,63 -10,86 -14,84 -18,28 -20,94 13,11 13,09 13,12 13,19 13,22 13,10 12,68 11,83 10,45 8,49 5,97 2,99 -0,21 -3,27 -5,62 -6,36 -3,97 3,67 16,72 24,81 66,58 67,16 45,61 23,71 12,43 7,78 6,77 7,66 9,40 11,36 13,17 14,61 15,60 16,16 16,38 16,36 16,23 16,11 16,06 13,40 13,45 13,44 13,25 12,74 11,77 10,23 8,03 5,16 1,70 -2,24 -6,44 -10,67 -14,65 -18,09 -20,76 710 720 0,118 0,118 0,19 0,19 -22,62 -23,19 -22,44 -23,0 Таблица 6. Силы, действующие на шатун и кривошип φ,град 0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 330 340 350 360 360 370 380 390 400 410 420 430 440 450 460 р, Мпа 0,092 0,092 0,092 0,092 0,092 0,092 0,092 0,092 0092 0,092 0,092 0,092 0,092 0,092 0,092 0,092 0,092 0,092 0,092 0,093 0,095 0,098 0,104 0,111 0,122 0,137 0,158 0,187 0,230 0,295 0,396 0,562 0,849 1,365 2,278 3,579 4,345 8,038 8,038 5,972 3,809 2,507 1,743 1,280 0,087 0,794 0,662 0,569 Рш, кН -23,29 -22,74 -21,12 -18,53 -15,14 -11,17 -6,89 -2,57 1,50 5,10 8,06 10,31 11,84 12,75 13,17 13,28 13,22 13,13 13,09 13,14 13,25 13,35 13,31 12,97 12,18 10,82 8,82 6,21 3,11 -0,22 -3,37 -5,75 -6,46 -4,01 3,69 16,74 24,81 66,58 67,24 45,82 23,94 12,63 7,95 6,97 7,93 9,77 11,82 13,68 РR, кН -23,29 -22,18 -19,08 -14,62 -9,69 -5,22 -1,92 -0,22 -0,15 -1,40 -3,50 -5,91 -8,19 -10,07 -11,43 -12,30 -12,79 -13,02 -13,09 -13,03 -12,82 -12,37 -11,54 -10,24 -8,42 -6,20 -3,82 -1,70 -0,31 -0,02 -0,94 -2,69 -4,14 -3,17 3,33 16,33 24,81 66,58 65,57 41,37 18,87 8,08 3,71 1,94 0,69 -0,98 -3,26 -5,95 РТ, кН 0 -5,01 -9,06 -11,38 -11,63 -9,88 -6,61 -2,56 1,49 4,91 7,26 8,44 8,55 7,82 6,55 4,99 3,33 1,66 0 -1,66 -3,34 -5,03 -6,62 -7,96 -8,80 -8,87 -7,95 -5,9*7 -3,09 0,22 3,24 5,09 4,96 2,46 -1,58 -3,67 0 0,07 14,90 19,69 14,72 9,71 7,04 6,7 7,9 9,72 11,36 12,32 Mk, Нм 0 -300,8 -543,5 -683 -697,7 -592,8 -396,9 -153,8 89,7 294,3 435,9 506,6 512,7 469,1 392,9 299,5 199,8 99,4 0 -99,9 -200,7 -301,6 -397,2 -477,6 -528 -532,2 -477 -358 -185,4 13,1 194,1 305,1 297,4 147,7 -94,7 -220,4 1,5 4,1 893,7 1181,7 883,5 582,7 422,3 401,8 473,9 583 681,7 739,2 470 480 490 500 510 520 530 540 550 560 570 580 590 600 610 620 630 640 650 660 670 680 690 700 710 720 0,503 0,454 0,419 0,94 0,376 0,364 0,357 0,355 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 0,118 15,12 16,06 16,53 16,64 16,51 16,30 16,12 16,06 13,42 13,51 13,57 13,46 13,04 12,12 10,59 8,34 5,37 1,77 -2,31 -6,63 -10,92 -14,88 -18,27 -20,85 -22,46 -23,0 -8,68 -11,12 -13,07 -14,44 -15,31 -15,78 -16 -16,06 -13,31 -13,07 -12,57 -11,67 -10,29 -8,38 -6,06 -3,61 -1,47 -0,17 -0,21 -1,86 -5,11 -9,55 -14,43 -18,85 -21,92 -23,0 12,38 11,59 10,13 8,26 6,2 4,1 2,02 0 -1,71 -3,42 -5,12 -6,71 -8,01 -8,76 -8,68 -7,52 -5,17 -1,76 2,30 6,36 9,64 11,41 11,19 8,90 4,91 0 742,9 695,2 607,8 495,6 371,9 245,8 121,5 -0,9 -102,5 -205,1 -307 -402,4 -480,5 -525,8 -520,9 -451,1 -310 -105,4 138,3 381,9 576,6 684,7 671,6 534,2 294,4 -2,9 По результатам динамического расчета строятся диаграммы сил по углу поворота кривошипа φ в пределах от 0 до 720 град., действующих на поршень, шатун и кривошип, а также момента кривошипа. По данным изменения индикаторного момента одного цилиндра определяют суммарный индикаторный момент многоцилиндрового двигателя. Для двигателя с равномерным чередованием процессов период изменения суммарного момента Ө, град 180 4 90 8 [59] Для двигателя с неравномерным чередованием процессов 2 180 z [60] Для определения суммарного индикаторного момента проводится наложение индикаторных моментов одного цилиндра со смещением по углу поворота коленчатого вала и с учетом порядка работы цилиндров. Просуммировав индикаторные моменты от всех цилиндров, получают суммарный индикаторный момент двигателя в зависимости от угла поворота φ коленчатого вала в пределах одного периода Ө. Порядок работы цилиндров: 1-5-4-2-6-3-7-8 Таблица 7. Индикаторные моменты многоцилиндрового двигателя φ М К1 М К2 М К3 М К4 М К5 М К6 М К7 М К8 М К 0 10 20 30 40 50 60 70 80 90 0 -300,8 -543,5 -683 -697,7 -592,8 -396,9 -153,8 89,7 294,3 -358 -185,4 13,1 194,1 305,1 297,4 147,7 -94,7 -220,4 1,5 681,7 739,2 742,9 695,2 607,8 495,6 371,9 245,8 121,5 -0,9 0 -99,9 -200,7 -301,6 -397,2 -477,6 -528 -532,2 -477 -358 294,3 435,9 506,6 512,7 469,1 392,9 299,5 199,8 99,4 0 4,1 893,7 1181,7 883,5 582,7 422,3 401,8 473,9 583 681,7 -0,9 -102,5 -205,1 -307 -402,4 -480,5 -525,8 -520,9 -451,1 -310 -310 -105,4 138,3 381,9 576,6 684,7 671,6 534,2 294,4 -2,9 311,1 1276 1632 1375 1043 741 441 151 38 307 По данным таблицы строят зависимости моментов, формируемых на каждом кривошипе и суммарного момента по углу поворота коленчатого вала в пределах одного периода. Средняя величина индикаторного момента многоцилиндрового двигателя определяется индикаторной работой периода, отнесенной к углу поворота M Mi 0 K d [61] Эффективный момент двигателя, Нм Ме=Мi ήм [62] М е 869,1 0,78 677,9 Эффективная мощность, кВт Ne=Meω10-3 [63] N e 677.9 170.3 Где ω - угловая скорость вала двигателя, рад/с (ω=πn/30) Полученные результаты расчета индикаторного момента и индикаторной мощности не должны значительно отличаться от соответствующих параметров, полученных при расчете рабочего процесса двигателя. 5. ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ Автомобильные двигатели работают при различных скоростных и нагрузочных режимах. Режимы работы двигателя определяются условиями эксплуатации и сопротивлениями движению, которые изменяются в значительных пределах. Для оценки мощностных и экономических показателей двигателя, при работе его на различных режимах пользуются характеристиками двигателя. Характеристикой называют зависимость основных показателей работы двигателя (мощности, момента, расхода топлива и др.) от параметров режима его работы (частоты вращения, нагрузки и др.). Для автомобильного двигателя основными характеристиками являются скоростные, нагрузочные и многопараметровые (комбинированные). Скоростными характеристиками двигателя называют зависимости основных параметров от частоты (скорости) вращения вала двигателя. Частным случаем скоростной характеристики является внешняя скоростная характеристика, используемая при рассмотрении динамических свойств автомобиля. Нагрузочными характеристиками называют зависимости удельного и часового расхода топлива от эффективного момента (среднего эффективного давления), или эффективной мощности при постоянных значениях частоты вращения (угловой скорости) вала двигателя. Многопараметровой (комбинированной) характеристикой называют зависимости двух изменяемых параметров с нанесением других на эту же характеристику. .1 ВНЕШНЯЯ СКОРОСТНАЯ ХАРАКТЕРИСТИКА ДВИГАТЕЛЯ Внешняя скоростная характеристика представляет собой зависимость эффективного крутящего момента Ме, эффективной мощности Ne, удельного эффективного расхода топлива ge и часового расхода топлива GТ - при полном открытии дроссельной заслонки в карбюраторном двигателе, или при положении органа управления подачей топлива в дизеле, обеспечивающем получение номинальной мощности, в зависимости от скорости вращения коленчатого вала двигателя ω . Для расчета зависимости эффективной мощности Ne от скорости вращения вала двигателя ω используют эмпирическое уравнение N e N eN a N b N 2 c N 3 , [64] где a=0,510; b=1,110; c=0,620 - эмпирические коэффициенты[12], NeN - эффективная мощность двигателя на номинальном режиме, полученная при выполнении расчета рабочего процесса двигателя. ωN - угловая скорость вращения вала двигателя при номинальной (максимальной) мощности. Построение внешней скоростной характеристики необходимо производить в диапазоне от ω = 60...80 рад/с до ω = ω макс Если на автомобиле установлен карбюраторный двигатель без ограничителя скорости вращения вала, то принять ω макс = 1.1* ωN. Эффективный момент двигателя определяют по формуле Me Ne 10 3 [65] Удельный эффективный расход топлива рассчитывают по формуле ge = gN ·kω [66] где ge - удельный эффективный расход топлива при максимальной мощности, г/кВт.ч; kω - коэффициент, учитывающий изменение удельного расхода топлива при изменении угловой скорости вращения вала двигателя. Удельный эффективный расход топлива при номинальном режиме (максимальной мощности) принимают полученный по результатам расчета рабочем» процесса двигателя. Коэффициент kω приближенно можно определить по эмпирическому выражению [11] k a b N c N 2 [67] где аа,bа, са - коэффициенты, зависящие от типа и конструкции двигателя. При проведении расчетов можно принимать для карбюраторных двигателей и дизелей аω=1,26; bω= 0,85; сω = 0,59[1]. Часовой расход топлива GT, кг/час Степень использования мощности двигателя представляет собой отношение используемой эффективной мощности двигателя Ne к эффективной мощности двигателя Ne.вн по внешней скоростной характеристике при соответствующей скорости вращения вала двигателя: GT g e N e 10 3 [68] Результаты расчетов внешней скоростной характеристики заносят в таблицу. Таблица 8. Внешняя скоростная характеристика двигателя Скорость вращения вала двигателя, рад/с Эффективная мощность Nе,кВт Эффективный момент М, Нм Удельный эффективный расход топлива ge, г/кВт час Часовой расход топлива GT, кг/час 78,54 104,72 130,9 157,09 183,26 209,44 235,62 261,8 40,75 59,72 79,54 99,10 117,30 133,02 145,15 152,60 154,25 518,83 570,30 607,66 630,92 640,07 635,11 616,05 582,89 535,62 224,58 215,33 208,6 204,30 202,71 203,55 206,91 212,8 221,21 9,15 12,86 16,59 20,26 23,78 27,08 30,03 34,12 32,47 287,98 5.2 НАГРУЗОЧНАЯ ХАРАКТЕРИСТИКА Нагрузочную характеристику необходимо построить для 6...8 значений скорости вращения вала двигателя, начиная от минимальной до максимальной, включая номинальный режим. При определении удельного расхода топлива пользуются зависимостью g e g N k ku [69] где ки - коэффициент, учитывающий степень использования мощности двигателя. Коэффициент ки можно определить по формуле [11]: ku au bu И cu И 2 [70] где И- степень использования мощности двигателя. Ne N e.вн [71] где-au=1.65; bu=2.3; cu=1.65[1]. Для постоянной скорости вращения вала двигателя коэффициент кω является величиной постоянной. Результаты расчетов для каждой скорости вращения вала двигателя И сводят в табл. по данным которой строят нагрузочные характеристики. Таблица 9. Нагрузочная характеристика двигателя При е 78,54 рад / с N , кВт 54,9 e Эффективная мощность Удельный эффективный расход 50,3 45,7 41,1 36,6 32,1 27,4 22,8 18,3 14,9 11,8 9,3 7,5 6,2 5,1 4,5 3,8 g e , г / кВт час 347,69298,15257,9622 7,13205,65193,52190,75197,33213,27238 ,56273,21 Часовой расход топлива GT , кг / час 19,1 При е 104,72 рад / с N , кВт 73,2 e Эффективная мощность Удельный эффективный расход 67,1 60,9 54,8 48,8 42,7 36,5 30,5 24,4 18,2 16,5 13,4 11 9,1 7,8 6,6 5,8 5,2 4,2 18,5 15,2 12,7 10,8 9,5 8,3 7,3 6,3 5,4 g e , г / кВт час 282,32247,58220,25200, 35187,88182,82185,19194,99212,2236,842 68,9 Часовой расход топлива GT , кг / час 20,6 При е 130,9 рад / с Эффективная мощность N e , кВт 91,583,976,168,66153,445,738,1 30,522,715,2 Удельный эффективный расход g e , г / кВт час 247,97221,1200,67186,5 1178,7177,22182,07193,25210,77234,6226 4,81 Часовой расход топлива GT , кг / час 22,5 При е 183,26 рад / с Эффективная мощность N e , кВт 128,1117,4106,696,185,474,763, 953,342,731,921,2 Удельный эффективный расход g e , г / кВт час 224,4203,06187,27177,0 2172,33173,18179,58191,52209,02232,062 60,65 Часовой расход топлива 23,7 19,8 16,9 14,6 12,8 11,5 10,1 8,9 7,4 32,6 26,8 22,5 19,2 16,9 14,8 13,1 11,5 9,5 39,9 32,2 26,7 22,4 19,2 16,6 14,7 12,8 10,7 GT , кг / час 28,6 При е 235,62 рад / с Эффективная мощность N e , кВт 164,7151137,1123,5109,896,182 ,268,554,94127,3 Удельный эффективный расход g e , г / кВт час 241,19215,92196,76183, 72176,79175,97181,27192,67210,2233,832 63,57 Часовой расход топлива GT , кг / час 39,5 При е 261,8 рад / с Эффективная мощность N e , кВт 183167,8152,3137,2122106,891, 376,26145,530,3 Удельный эффективный расход g e , г / кВт час 269,4237,59212,8195,03 184,28180,56183,86194,18211,52235,8926 7,28 Часовой расход топлива GT , кг / час 49,4 При е 287,98 рад / с Эффективная мощность N e , кВт 201,3184,6167,6150,9134,2117,5100,583, 867,150,133,4 Удельный эффективный расход g e , г / кВт час 323,04278,99243,58216,82198,7 189,23188,4196,22212,69237,8271,55 Часовой расход топлива GT , кг / час 64,9 51,3 40,5 32,6 26,5 22,1 18,9 16,4 .3 МНОГОПАРАМЕТРОВАЯ ХАРАКТЕРИСТИКА Многопараметровую характеристику строят в координатах: эффективный момент - угловая скорость вращения вала двигателя, на которую наносят кривые равных удельных расходов топлива и кривые равных эффективных мощностей. Для построения многопараметровой характеристики используются результаты расчета внешней скоростной характеристики и нагрузочных характеристик, которые сведены в таблицах. Для построения многопараметровой характеристики результаты расчетов для различных постоянных угловых скоростей вращения вала двигателя в пределах от ) - 60...80 рад/с до ωмах сводят в табл0. Минимальные значения эффективного момента принимают равными 0,2...03 от максимального момента по внешней скоростной характеристике, так как при Ме =0 ge= ∞. Внешняя скоростная характеристика ограничивает поле многопараметровой характеристики сверху. По полученным данным наносят кривые равных удельных эффективных расходов топлива и кривые постоянных мощностей (рис. 10). 14,3 При е 78,54 рад / с Эффективная мощность 50,3 45,7 41,1 36,6 32,1 27,4 22,8 18,3 699,4 641,1 582,9 524,6 466,3 408 349,7 291,4 N e , кВт 54,9 Удельный эффективный расход g e , г / кВт час 347,69298,1525 7,96227,13205,65193,52190,75197 ,33213,27238,56273,21 Эффективный момент Ме, Нм При е 104,72 рад / с N , кВт 73,2 e Эффективная мощность Удельный эффективный расход 67,1 60,9 54,8 48,8 42,7 36,5 30,5 24,4 18,2 699,4 641,1 582,9 524,6 466,3 408 349,7 291,4 233,1 699,4 641,1 g e , г / кВт час 282,32247,58220,25200, 35187,88182,82185,19194,99212,2236,8426 8,9 Эффективный момент Ме, Нм При е 130,9 рад / с Эффективная мощность N e , кВт 91,583,976,168,66153,445,738,1 30,522,715,2 Удельный эффективный расход g e , г / кВт час 247,97221,1200,67186,5 1178,7177,22182,07193,25210,77234,6226 4,81 Эффективный момент Ме, Нм 582,9 524,6 466,3 408 349,7 291,4 233,1 При е 183,26 рад / с Эффективная мощность N e , кВт 128,1117,4106,696,185,474,76 3,953,342,731,921,2 Удельный эффективный расход g e , г / кВт час 224,4203,06187,27177 ,02172,33173,18179,58191,52209,02232, 06260,65 Эффективный момент Ме, Нм 699,4 641,1 582,9 524,6 466,3 408 349,7 291,4 582,9 524,6 466,3 408 349,7 291,4 233,1 233,1 1 При е 235,62 рад / с Эффективная мощность N e , кВт 164,7151137,1123,5 109,896,182,268,554,94127,3 Удельный эффективный расход g e , г / кВт час 241,19215,9 2196,76183,72176,79175,9718 1,27192,67210,2233,83263,57 Эффективный момент Ме, Нм 699,4 641,1 174,8 11 При е 261,8 рад / с Эффективная мощность N e , кВт 183167,8152,3137,21 22106,891,376,26145,530,3 Удельный эффективный расход g e , г / кВт час 269,4237,592 12,8195,03184,28180,56183,861 94,18211,52235,89267,28 Эффективный момент Ме, Нм 699,4 641,1 582,9 524,6 466,3 408 349,7 291,4 233,1 174,8 1 При е 287,98 рад / с Эффективная мощность N e , кВт 201,3184,6167,6150,9134,2117,51 00,583,867,150,133,4 Удельный эффективный расход g e , г / кВт час 323,04278,99243,58216,8 2198,7189,23188,4196,22212,69237,8271,55 Эффективный момент Ме, Нм 699,4 641,1 582,9 524,6 466,3 408 349,7 291,4 СПИСОК ЛИТЕРАТУРЫ 1. Шапко В.Ф. методические указания к практическим занятиям и курсовому проектированию по дисциплине «Основы теории и динамики энергетических установок самоходных машин». - Кременчуг: КДПУ,1998. 2. Разлейцев Н.Ф. и др. Типовая программа, методические указания и контрольные задания по курсу «Основы теории и расчета автомобильных и тракторных двигателей». - Харьков: ХПИ,1988-60с. . Богданов С.Н., Берунков М.М., Иванов И.Е. Автомобильные двигатели. М.: Машиностроение, 1987.-372с. . Артамонов М.Д., Морин М.М. Основы теории и конструирования автотракторных двигателей. - М.: Высшая школа, 1973.-205с. . Двигатель внутреннего сгорания. Теория поршневых и комбинированных двигателей. (Под ред. А.С. Орлина и И.М. Ленина). - М.: Машиностроение,1983.-372с. . Железко Б.Е. и др. Расчет и конструирование автомобильных и тракторных двигателей. - Минск. Вышэйшая школа, 1987.-247с. . Автомобильные и тракторные двигатели. Часть 1. Теория двигателей и системы их топливоподачи. (Под ред. И.М. Ленина). - М.: Высшая школа, 1985. . Автомобильные и тракторные двигатели. Часть 2. Конструкция и расчет двигателей. (Под ред. И.М. Ленина). - М.: Высшая Школа, 1976.-280. 233,1 . Двигатель внутреннего сгорания. (Под ред. В.Н.Луканина). - М.: Высшая школа, 1985. . Колчин А.И., Демидов В.П. Расчет автомобильных и тракторных двигателей. - М.: Высшая школа, 1980. . Шапко В.Ф., Нарбут Т.А. К вопросу о расчете топливной экономичности автомобиля. - М.: Известия высших учебных заведений, № 5, 1977. . Солтус А.П., Шапко В.Ф. Методичні розробки до курсової роботи по „Теорії автомобіля і самохідних машин” і розділу дипломного проекту „Тяговий рохрахунок автомобіля”. - Кременчук: КДПІ, 1998. . Гришкевич А.И. Автомобили. Теория. - Минск: Вышэйшая школа, 1986.