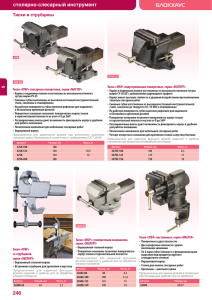

Разработала: Улимова Л.Ю. преподаватель Цели занятия Образовательная: ознакомление с программой обучения, содержанием, слесарным оборудованием в монтажной учебной мастерской. Ознакомить обучающихся с правильной организацией рабочего места Развивающая: формирование основ профессионального мастерства, активности к самостоятельной практической деятельности, стремление соблюдать правила техники безопасности при выполнении слесарных работ, развитие Воспитательная: воспитание трудолюбия, сознательного и эстетического отношения к труду, интереса к профессии, развитие умственных и творческих способностей Рабочим местом называется определённый участок производственной площади, цеха, участка, мастерской, закреплённый за данным рабочим или бригадой рабочих, предназначенный для выполнения определённой работы и оснащённый в соответствии с характером этой работы оборудованием, приспособлениями, инструментами и материалами. Организация рабочего места является важнейшим звеном организации труда. Правильный выбор и размещение оборудования, инструментов и материалов на рабочем месте создают наиболее благоприятные условия работы. Под рациональной организацией рабочего места понимают создание условий для достижения высокой производительности труда и отличного качества продукции при наименьшей затрате сил и средств, а также гарантированной безопасности труда. Одним из основных элементов организации рабочего места является его планировка, при выполнении которой учитывают требования научной организации труда. В целях экономии движений и устранения ненужных поисков предметов на рабочем месте делят на предметы постоянного и временного пользования, за которыми постоянно закреплены места хранения и расположения. На рабочем месте должны находиться только те предметы, которые необходимы для выполнения данного задания. Предметы, которыми рабочий пользуется чаще, кладут ближе ( 1, – удобная зона) в пределах полудуг радиусом 300 мм, описываемых кистями правой и левой руки при повороте в локтевом суставе. Предметы, которыми рабочий пользуется реже, кладут дальше, в пределах полудуг радиусом 500 мм досягаемости свободно вытянутых рук при наклоне корпуса вперёд не более 300. Расстояние между отдельными рабочими местами, а также проходы между слесарными верстаками устанавливаются 1,5 – 1,6 м. Слесарный верстак (рис. 1, а) является основным видом оборудования рабочего места для выполнения ручных работ и представляет собой специальный стол, на котором выполняют слесарные работы. Он должен быть прочным и устойчивым. Каркас верстака сварной конструкции из чугунных или стальных труб, стального профиля (уголка). Крышку (столешницу) верстаков изготовляют из досок толщиной 50 - 60 мм (из твердых пород дерева). Столешницу в зависимости от характера выполняемых на верстаке работ покрывают листовым железом толщиной 1-2 мм, линолеумом или фанерой. Кругом столешницу окантовывают бортиком, чтобы с нее не скатывались детали. Рис. 2 Слесарный верстак с регулируемыми по высоте тисками: 1 - винт подъема, 2 - каркас, 3 - труба, 4 - сетка, 5 - полочка, 6 - планшет, 7 - рамка, 8 - маховичок Слесарные верстаки бывают одноместные и многоместные. Одноместные слесарные верстаки имеют длину 1000-1200 мм, ширину 700 - 800 мм, высоту 800 - 900 мм, а многоместные - длину в зависимости от числа работающих, ширину ту же, что и одноместные верстаки. Наиболее удобны и более широко применяются одноместные верстаки. Многоместные слесарные верстаки имеют существенный недостаток: когда один рабочий выполняет точные работы (разметку, опиливание, шабрение), а другой в это время производит рубку или клепку, то в результате вибрации верстака нарушается точность работ, выполняемых первым рабочим. Слесарный верстак состоит из металлического каркаса 2, верстачной доски (столешницы), защитного экрана (металлическая сетка с очень мелкой ячейкой или стекло - плексиглас) 4. На верстаке располагают параллельные тиски, планшет для размещения чертежей 5, светильник, кронштейн с полочкой для измерительного инструмента, планшет для рабочего инструмента 6. Под столешницей имеются четыре ящика с отделениями для хранения деталей и заготовок. К ножке верстака крепится откидное сиденье. Слесарные тиски представляют собой зажимные приспособления для удержания обрабатываемой детали в нужном положении. В зависимости от характера работы применяют стуловые, параллельные и ручные тиски. Стуловые тиски свое название получили от способа крепления их на деревянном основании в виде стула, в дальнейшем они были приспособлены для закрепления на верстаках. Рис. 3. Тиски стуловые: 1 - рычаг,2-пружина, а - общий вид, 3- винт, б - зажим верхними краями, 4 - подвижная губка губок, 5 - неподвижная губка, в - зажим нижними краями, 6 - гайками губок; 7 - лапа, 8 – стержень Стуловые тиски (рис. 3) изготовляют четырех типов из кованой стали с шириной губок 100, 130, 150, 180 мм, наибольшее раскрытие губок 90, 130, 150 и 180 мм соответственно. Стуловые тиски состоят из подвижной 4 и неподвижной 5 губок. На конце неподвижной части находится лапа 7 для крепления тисков к столу, а ее удлиненный стержень 8 заделывают в деревянное основание и зажимают скобой. Губки сдвигаются вращением рычага 7 винта 3, имеющего прямоугольную резьбу, а раздвигаются при помощи плоской пружины 2 при вывинчивании из втулки гайки 6 винта 3. Преимуществами стуловых тисков являются простота конструкции и высокая прочность. Недостатком стуловых тисков является то, что рабочие поверхности губок не во всех положениях параллельны друг другу, вследствие чего при зажиме узкие обрабатываемые предметы захватываются только верхними краями губок, а широкие - только нижними, что не обеспечивает прочности закрепления. Кроме того, губки тисков при зажиме врезаются в деталь, образуя на ее поверхности вмятины. Стуловые тиски применяют редко, только для выполнения грубых тяжелых работ, связанных с применением ударной нагрузки, - при рубке, клепке, гибке и пр. Параллельные тиски с ручным приводом выпускают трех типов: I - тиски общего назначения, 11 - тиски с поворотной губкой и III - тиски с дополнительными губками для труб. Поворотные параллельные тиски - тип II (рис. 4) могут поворачиваться на любой угол. Эти тиски в корпусе неподвижной губки 9 имеют сквозной прямоугольный вырез, в который помещена гайка 10 зажимного винта. В вырез входит прямоугольный со сквозным отверстием призматический хвостовик подвижной губки 7. Зажимной винт 11, пропущенный через отверстие корпуса подвижной губки, закреплен стопорной планкой 6. При вращении зажимного винта в ту или другую сторону при помощи рычага 5 винт будет ввинчиваться в гайку 10 или вывинчиваться из нее и соответственно перемещать подвижную губку 7, которая, приближаясь к неподвижной губке 9, будет зажимать обрабатываемый предмет, а удаляясь - освобождать. Рис. 4. Тиски с поворотной губкой: 1 - болт, 2 - рукоятка, 3 - основание, 4 - поворотная часть, 5 - рычаг, 6 - стопорная планка, 7 - подвижная губка, 8 - пластинки, 9 неподвижная губка, 10 - гайка, 11 - винт Неподвижная губка тисков соединена с основанием 3 центровым болтом, вокруг которого и осуществляется необходимый поворот тисков. Поворотную часть 4 тисков закрепляют в требуемом положении при помощи рукоятки 2 болтом 1. Корпус параллельных слесарных тисков изготовляют из серого чугуна. Для увеличения срока службы тисков к рабочим частям губок прикрепляют винтами стальные (из инструментальной стали У8) призматические губки 8 с крестообразной насечкой. При зажиме в тисках на обрабатываемых предметах могут появляться вмятины от насечки закаленных пластин губок. Поэтому для зажима обработанной чистовой поверхности детали (изделия) рабочие части губок тисков закрывают накладными пластинами ("нагубниками"), изготовленными из мягкой стали, латуни, красной меди, алюминия и др. Размеры слесарных тисков определяются шириной их губок, которая для тисков с поворотной губкой составляет: 63, 80, 100, 125, 140, 160, 200 мм. При работе на тисках следует соблюдать следующие правила: •перед началом работы осматривать тиски, обращая особое внимание на прочность их крепления к верстаку; •не выполнять на тисках грубых работ (рубки, правки или гибки) тяжелыми молотками, так как это приводит к быстрому разрушению тисков; •при креплении деталей в тисках не допускать ударов по рычагу, что может привести к срыву резьбы ходового винта или гайки; •по окончании работы очищать тиски волосяной щеткой от стружки, грязи и пыли, а направляющие и резьбовые соединения смазывать маслом; •после окончания работ разводить губки тисков, так как в сжатом состоянии возникают излишние напряжения в соединении винта и гайки. Спасибо за внимание