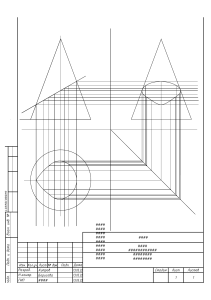

ООО «СК КОНТИНЕНТ» СОГЛАСОВАНО: _________________________ _________________________ _________________________ «___» _______________ 2023г. УТВЕРЖДАЮ: Генеральный Директор ООО «СК КОНТИНЕНТ» И. К. Караев ____________________________ «___» ____________ 2023г. ПРОЕКТ ПРОИЗВОДСТВА РАБОТ (организационно-технологический регламент) по строительству объекта капитального строительства: "Трубопроводы Южно-Сургутского месторождения строительства 2017-2018г.г.третья очередь" Объект: «Нефтегазосборные сети т.352-к.7-Уз.(т.364)» Шифр: 4186-Р-028.195.001 Разработал: Инженер ПТО ООО «СК КОНТИНЕНТ» _________________ г. Нефтеюганск 2023 г СОДЕРЖАНИЕ ВВЕДЕНИЕ...................................................................................................................................................................... 4 1. ОСНОВНЫЕ ПАРАМЕТРЫ ОБЪЕКТА СТРОИТЕЛЬСТВА ............................................................................................ 5 2. ХАРАКТЕРИСТИКА РАЙОНА ПО МЕСТУ РАСПОЛОЖЕНИЯ ОБЪЕКТА КАПИТАЛЬНОГО СТРОИТЕЛЬСТВА ............. 7 3. МАТЕРИАЛЬНОЕ ОБЕСПЕЧЕНИЕ СТРОИТЕЛЬСТВА ................................................................................................. 9 4. ОБЕСПЕЧЕНИЕ СТРОИТЕЛЬСТВА ТРУДОВЫМИ РЕСУРСАМИ ................................................................................ 11 5. ОБЕСПЕЧЕНИЕ СТРОИТЕЛЬСТВА ТЕХНИКОЙ ......................................................................................................... 13 6. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ ................................................................. ОШИБКА! ЗАКЛАДКА НЕ ОПРЕДЕЛЕНА. 6.1. ГЕОДЕЗИЧЕСКИЕ РАБОТЫ ................................................................................................. ОШИБКА! ЗАКЛАДКА НЕ ОПРЕДЕЛЕНА. 6.2. РАСЧИСТКА СТРОИТЕЛЬНОЙ ПОЛОСЫ ................................................................................................................................... 18 6.3 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ............................................................................................................................. 18 6.4 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ РАЗРАБАТЫВАЕТСЯ .................................................................................................................. 18 6.5 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ МОЖЕТ ВЫПОЛНЯТЬСЯ ............................................................................................................ 18 6.6 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ НА СТРОИТЕЛЬСТВО ................................................................................................................ 18 6.7 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ НА ВИД ПОДРЯДНЫХ РАБОТ...................................................................................................... 18 6.8 ПРОЕКТ ПРОИЗВОДСТВА ДЕМОНТАЖНЫХ РАБОТ ..................................................................................................................... 18 6.9 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ, ПРИ НЕОБХОДИМОСТИ, МОЖЕТ ............................................................................................... 18 6.10 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ, РАЗРАБОТАННЫЙ ................................................................................................................ 18 6.11 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ, РАЗРАБАТЫВАЕМЫЙ ДЛЯ ОБЪЕКТОВ ....................................................................................... 18 6.13 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.14 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.14 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.15 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.16 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.17 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.18 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.19 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.20 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.21 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.22 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 6.23 ПРОЕКТ ПРОИЗВОДСТВА РАБОТ ТРЕБУЕТСЯ ........................................................................................................................... 18 7. ОСНОВНЫЕ РАБОТЫ .............................................................................................................................................. 23 7.1. СТРОИТЕЛЬСТВО ВРЕМЕННЫХ ДОРОГ И ВДОЛЬ ТРАССОВОГО ПРОЕЗДА ....................................................................................... 23 7.2. ПОГРУЗО-РАЗГРУЗОЧНЫЕ И ТРАНСПОРТНЫЕ РАБОТЫ .............................................................................................................. 24 7.3. ЗЕМЛЯНЫЕ РАБОТЫ ........................................................................................................................................................... 25 7.4. СБОРОЧНО-СВАРОЧНЫЕ РАБОТЫ ......................................................................................................................................... 29 7.5. ИЗОЛЯЦИОННЫЕ РАБОТЫ ................................................................................................................................................... 37 7.6. УКЛАДОЧНЫЕ РАБОТЫ ....................................................................................................................................................... 38 7.7. ПРОКЛАДКА ТРУБОПРОВОДА ПОД ВОЗДУШНЫМИ ЛИНИЯМИ ЭЛЕКТРОПЕРЕДАЧ.......................................................................... 39 7.8. ПРОКЛАДКА ТРУБОПРОВОДОВ ЧЕРЕЗ АВТОДОРОГИ................................................................................................................. 45 7.9. ПРОКЛАДКА ТРУБОПРОВОДОВ ЧЕРЕЗ КОРИДОРЫ КОММУНИКАЦИЙ .......................................................................................... 46 7.10. СВАЙНЫЕ РАБОТЫ ........................................................................................................................................................... 46 7.11. ЗАЗЕМЛЕНИЕ И МОЛНИЕЗАЩИТА ....................................................................................................................................... 49 7.12. УСТРОЙСТВО ТЕХНОЛОГИЧЕСКИХ ПРОЕЗДОВ ИЗ ДОРОЖНЫХ ПЛИТ .......................................................................................... 49 8. ОЧИСТКА ПОЛОСТИ И ИСПЫТАНИЕ ТРУБОПРОВОДА .......................................................................................... 51 9. КОНТРОЛЬ КАЧЕСТВА РАБОТ ................................................................................................................................ 53 10. ОХРАНА ТРУДА И ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ ......................................................................................... 57 10.1. ОБЩИЕ ПОЛОЖЕНИЯ ....................................................................................................................................................... 57 10.2. ТРЕБОВАНИЯ К ОБЕСПЕЧЕНИЮ СПЕЦОДЕЖДОЙ, СПЕЦОБУВЬЮ, ГОЛОВНЫМИ УБОРАМИ И СРЕДСТВАМИ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ НА РАБОТАХ, ВЫПОЛНЯЕМЫХ В ОСОБЫХ ТЕМПЕРАТУРНЫХ УСЛОВИЯХ................................................................................................... 59 10.3. ОРГАНИЗАЦИЯ СТРОИТЕЛЬНОЙ ПЛОЩАДКИ И РАБОЧИХ МЕСТ ................................................................................................ 59 10.4. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ТРУДА ПРИ ПОГРУЗО-РАЗГРУЗОЧНЫХ РАБОТАХ .................................................................... 61 10.5. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ТРУДА ПРИ ВЫПОЛНЕНИИ ЗЕМЛЯНЫХ РАБОТ ...................................................................... 65 10.6. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ТРУДА ПРИ ПРОИЗВОДСТВЕ РАБОТ В КОТЛОВАНЕ................................................................. 67 10.7. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ТРУДА ПРИ ПРОИЗВОДСТВЕ ИЗОЛЯЦИОННЫХ РАБОТ ............................................................ 68 10.8. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ТРУДА ПРИ ВЫПОЛНЕНИИ ГАЗОПЛАМЕННЫХ РАБОТ............................................................. 68 10.9. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ТРУДА ПРИ ВЫПОЛНЕНИИ ЭЛЕКТРОСВАРОЧНЫХ РАБОТ ........................................................ 69 10.10. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ТРУДА ПРИ РАБОТЕ С ПЕРЕНОСНЫМ ЭЛЕКТРОИНСТРУМЕНТОМ ............................................ 71 10.11. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ТРУДА ПРИ РАБОТЕ С РЕНТГЕНОГРАФИЧЕСКИМ И УЛЬТРАЗВУКОВЫМ ДЕФЕКТОСКОПАМИ ДЛЯ СВАРНЫХ СТЫКОВ..................................................................................................................................................................... 72 10.12. МЕРОПРИЯТИЯ ПО БЕЗОПАСНОСТИ ТРУДА ПРИ УКЛАДКЕ ТРУБОПРОВОДА В ТРАНШЕЮ ............................................................. 73 10.13. ПРОИЗВОДСТВО РАБОТ В ЗОНЕ ДЕЙСТВУЮЩИХ КОММУНИКАЦИЙ......................................................................................... 73 10.14. РАБОТЫ ПОВЫШЕННОЙ ОПАСНОСТИ ................................................................................................................................ 76 10.15. ОБЕСПЕЧЕНИЕ ПОЖАРОБЕЗОПАСНОСТИ ............................................................................................................................ 77 11. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ ........................................................................................................................... 79 11.1. ИСТОЧНИКИ И ВИДЫ ВОЗДЕЙСТВИЯ НА ОКРУЖАЮЩУЮ СРЕДУ ПРИ СТРОИТЕЛЬСТВЕ ТРУБОПРОВОДА ........................................... 79 11.2. ПРИРОДООХРАННЫЕ ТРЕБОВАНИЯ ПО ОХРАНЕ ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ ВЫПОЛНЕНИИ СТРОИТЕЛЬНЫХ РАБОТ. ......................... 80 11.3. ОХРАНА АТМОСФЕРНОГО ВОЗДУХА .................................................................................................................................... 81 11.4. ОХРАНА ЗЕМЕЛЬ. ............................................................................................................................................................ 82 11.5. ОБРАЩЕНИЕ С ТВЕРДЫМИ ОТХОДАМИ ............................................................................................................................... 82 НОРМАТИВНЫЕ ССЫЛКИ............................................................................................................................................ 84 ПРИЛОЖЕНИЕ 1. КАЛЕНДАРНЫЙ ПЛАН ПРОИЗВОДСТВА РАБОТ ............................................................................. 85 ПРИЛОЖЕНИЕ 2. ОБЗОРНАЯ СХЕМА СТРОИТЕЛЬСТВА. ............................................................................................. 86 ПРИЛОЖЕНИЕ 3. ТК НА ПОГРУЗО-РАЗГРУЗОЧНЫЕ РАБОТЫ. .................................................................................... 87 ПРИЛОЖЕНИЕ 4. ОТК НА ВХОДНОЙ КОНТРОЛЬ ТРУБ, ДЕТАЛЕЙ ТРУБОПРОВОДОВ И ЭЛЕМЕНТОВ АРМАТУРЫ 115 ПРИЛОЖЕНИЕ 5. ОТК НА ВХОДНОЙ КОНТРОЛЬ СВАРОЧНЫХ И ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ....................... 118 ПРИЛОЖЕНИЕ 6. ТК НА ГЕОДЕЗИЧЕСКИЕ РАБОТЫ .................................................................................................. 121 ПРИЛОЖЕНИЕ 7. ТК НА РАСЧИСТКУ СТРОИТЕЛЬНОЙ ПОЛОСЫ ОТ ЛЕСА ............................................................... 126 ПРИЛОЖЕНИЕ 8. ТК НА ПРОИЗВОДСТВО РАБОТ ПО ИЗОЛЯЦИИ СВАРНЫХ СТЫКОВ ТЕРМОУСАЖИВАЮЩИМИСЯ МАНЖЕТАМИ ТИАЛ-М ............................................................................................................................................. 139 ПРИЛОЖЕНИЕ 9. ТК НА ПРОИЗВОДСТВО РАБОТ ПО УКЛАДКЕ ТРУБОПРОВОДА В ТРАНШЕЮ .............................. 150 ПРИЛОЖЕНИЕ 10. ТК НА ПРОВЕДЕНИЕ КОНТРОЛЯ КАЧЕСТВА ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ............................. 154 ПРИЛОЖЕНИЕ 11. ТК НА ПРОИЗВОДСТВО ЗЕМЛЯНЫХ РАБОТ................................................................................ 156 ПРИЛОЖЕНИЕ 12. ТК ПО МОНТАЖУ ВТУЛОК. ......................................................................................................... 163 СПИСОК ЛИЦ, ОЗНАКОМЛЕННЫХ С ППР ................................................................................................................. 169 Введение Настоящий проект производства работ разработан для обеспечения безопасного производства строительно-монтажных работ и рассматривает вопросы очередности и технологичности ведения работ на объекте строительства: «Нефтегазосборные сети т.352-к.7-Уз.(т.364)». Заказчиком, осуществляющим строительство данного объекта, является ООО «РНЮганскнефтегаз», которая с помощью Строительного отдела выполняет хозяйственно-распорядительные функции при заключении договоров и контроль за исполнением договорных обязательств по вопросам застройки объектов, начиная от выполнения задач, связанных с принятым решением о необходимости строительства, включая выбор площадки строительства и заканчивая обеспечением полного освоения проектных мощностей. Составляет задание на проектирование, организует проектирование и обеспечение стройки комплексным качественным проектом, оборудованием и материалами поставки заказчика, технический надзор за качественным осуществлением проекта, обеспечение финансирования строительства, приемки выполненных строительно-монтажных работ и ввода объекта в эксплуатацию. Подрядчик ООО «СК КОНТИНЕНТ» выполняет строительно-монтажные работы силами входящих в их состав производственных участков. Для выполнения особых, специальных и монтажных работ генподрядчик привлекает специализированные монтажные организации – субподрядчиков, с которыми заключает договоры субподряда. Функции заказчика по этим договорам выполняет генеральный подрядчик, а подрядчика – субподрядчик. Субподрядчик может привлекать для выполнения некоторых порученных ему работ другие специализированные и монтажные организации. Данный ППР нацелен на повышение эффективности и обеспечение требуемого качества работ за счет рациональной организации подготовительных, основных строительно-монтажных, специализированных, транспортных и вспомогательных работ. Все организационно-технологические решения приняты в соответствии с действующими законами, строительными нормами и правилами, и государственными стандартами. Технические решения представлены комплексом технологических, технических и организационных мероприятий, направленных, в первую очередь, на повышение эксплуатационной надежности, противопожарной и экологической безопасности систем наземного обустройства и трубопроводных систем, на соблюдение требований энергетической эффективности и оснащенности проектируемых объектов приборами учета используемых энергетических ресурсов, предусматривают применение современных технологий и оборудования, отвечающих требованиям действующих нормативных документов, обеспечивают минимальные потери углеводородного сырья и нанесение минимального ущерба окружающей среде. Работы разбиты на два периода: подготовительный и основной. Все виды работ производятся в соответствии с требованиями Заказчика. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 4 1. Основные параметры объекта строительства Трубопровод «Нефтегазосборные сети т.352-к.7-Уз.(т.364)», диаметр 273х7 мм, длиной 2290,15 м. относится к промысловым трубопроводам. По назначению трубопроводов в соответствии с ГОСТ Р 55990-2014 приняты катеригории Н1, категории участков нефтегазосборных сетей приняты С. Категории участков трубопроводов принимаются в зависимости от условия их прохождения по местности и пересечения с естественными и искусственными преградами в соответствии с прил.20 ГОСТ Р 55990-2014, ВСН 2.38-85. Начало трассы ПК0+00.00, конец трассы ПК22+90,15 Трасса трубопровода пересекает на своем протяжении с: Через коммуникацию ПК3+5,67-ПК3+15,67 Через коммуникацию и линию ВЛ ПК3+88,50 – ПК4+9,5 Через коммуникацию и автодорогу ПК5+31,42 – ПК5+67,42 Через коммуникацию ПК8+36,23 – ПК8+58,23 Через коммуникацию ПК8+76,62-ПК8+86,62 Через коммуникацию ПК8+88,97-ПК9+4,97 Через коммуникацию ПК9+12,13-ПК9+22,13 Через коммуникацию, линию ВЛ и автодорогу ПК9+29,46 – ПК10+9,46 Через коммуникацию ПК10+23,81-ПК10+33,81 Через коммуникацию ПК11+37,90-ПК11+47,90 Через линию ВЛ ПК12+61,69-ПК12+91.69 Через коммуникацию ПК21+30,69-ПК21+40,69 Через коммуникацию ПК21+50,57-ПК21+60,57 Через коммуникацию и автодорогу ПК21+76,51 – ПК22+20,51 Через коммуникацию ПК22+26,73-ПК22+36,73 Через коммуникацию ПК22+64,67-ПК22+74,67 Основным способом прокладки трубопроводов принят подземный. Минимальная глубина заложения трубопровода на прямолинейных и криволинейных участках принимается - не менее 0,80 м до верхней образующей трубы или балластирующего устройства. Ширина траншеи понизу не менее 1,1 м. Откосы приняты в соответствии с требованиями СП 45.13330.2017. Укладка трубопроводов осуществляется с бровки траншеи. Разработка траншеи ведется одноковшовым экскаватором, засыпка осуществляется одноковшовым экскаватором. Для строительства нефтегазосборных сетей приняты стальные трубы, соответствующие Методическим указаниям Компании «Единые технические требования. Трубная продукция для промысловых и технологических трубопроводов, трубная продукция общего назнчения» № П4-06 М-0111 версия 1.00 –Тр-Т-ЭП-273х7-К48-09Г2С3Н1В. Для защиты сварных стыков трубопроводов применены защитные термоусаживающиеся полиэтиленовые манжеты ТИАЛ-М 273х450х1,2 поставляемых в комплекте с замковой пластиной и двухкомпонентным эпоксидным праймером. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 5 Перед нанесением изоляционных покрытий поверхность трубопроводов без заводского покрытия очистить от окислов металла. Степень очистки должна быть 3 по ГОСТ 9.402. Надземную часть трубопровода, арматуру и часть трубы, заглубленную на 0,5м, теплоизолировать. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 6 2. Характеристика района по месту расположения объекта капитального строительства Климат района работ относится к резко континентальному. Благодаря положению внутри континента, особенностям циркуляции и характеру рельефа рассматриваемая территория характеризуется суровой продолжительной зимой с сильными ветрами и метелями, устойчивым снежным покровом и коротким, прохладным летом. Переходные сезоны короткие, с резкими колебаниями температур в течение месяца и даже суток. Прохождение циклонов зимой вызывает обычно значительные, но кратковременные потепления. Температура воздуха и почвы. Средняя годовая температура воздуха по данным приведнным в СП 131.13330.2020 для метеостанции Сургут равна минус 3,4 °С. Средняя месячная температура января для территории изысканий равна минус 22 °С; самого жаркого июля – (плюс 16,9 °С). Абсолютный минимум температуры приходится на декабрь-февраль и составляет минус 55 °С, абсолютный максимум отмечается в июне и июле плюс 34 °С. Температура воздуха наиболее холодной пятидневки обеспеченностью 0,98 равна минус 45 °С, обеспеченностью 0,92 равна минус 43 °С, температура воздуха наиболее холодных суток обеспеченностью 0,98 равна минус 48 °С, обеспеченностью 0,92 равна минус 47 °С. Влажность воздуха. Осадки. Средняя относительная влажность воздуха составляет 76 %. Наибольшие значения относительной влажности воздуха отмечаются в холодный период (82 %), наименьшие в теплый период (66 %). Количество осадков за теплый период (апрель-октябрь) значительно превышает количество осадков за холодный период (ноябрь-март) и составляет 467 и 209 мм, соответственно. В среднем за год наблюдается 185 дней с осадками. Суточный максимум осадков 1 % составляет 68 мм (СП 131.13330.2020). Максимальная интенсивность осадков за 5-ти минутный интервал времени составляет 2,1 мм/мин, количество осадков, выпавших за этот период, равно 10 мм. Снежный покров. Снежный покров появляется в первой декаде октября. Средняя дата появления устойчивого снежного покрова 23 октября. Общее число дней со снежным покровом —201. В ноябре и декабре отмечается интенсивная циклоническая активность, что способствует росту снежного покрова. К третьей декаде декабря мощность снежного покрова уже составляет 34 % наибольшей высоты за зиму. Именно в эту фазу создаются основные запасы снега. Запас воды в снежном покрове достигает максимума ко 2-3 декаде марта. В январе и феврале происходит активизация антициклонических процессов в атмосфере, снега выпадает меньше, и его высота в эти месяцы увеличивается незначительно. Средняя высота снежного покрова в поле 0,51 см, в лесу 0,81 см. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 7 Ветер. Средняя годовая скорость ветра по метеостанции Сургут 4,3 м/с. Преобладающее направление в летний период - северное; в зимний период - юго-западное, западное. Наибольшие средние скорости ветра отмечаются в мае и октябре, наименьшие — в августе. Гололедно-изморозевые и опасные явления. В зимний период к опасным явлениям погоды относится метель. Кроме ухудшения видимости при метелях наблюдается большой снегопере-нос. Поэтому продолжительность метелей играет важную роль. Температура воздуха при метелях в 35 % случаев составляет минус 15 °С – минус 5 °С. На рассматриваемой территории, удаленной от океана и защищенной Уральским хребтом, создаются неблагоприятные условия для гололедообразования. Среднее количество дней с гололедом за год — 3 дня. Образование гололеда связано с потеплением погоды в холодное время года и выпадением жидких и смешанных осадков. Гололед наблюдается чаще в октябре - ноябре. Изморозь – явление частое и на рассматриваемой территории она наблюдается чаще других явлений. Среднее число дней в году с изморозью — 27. Наиболее часто изморозь отмечается в декабре-январе. Число дней с изморозью значительно превышает число дней с туманами за холодный период, что свидетельствует о том, что число дней с изморозью включает случаи изморози различной природы и что на кристаллическую изморозь приходится немалая часть случаев. Изморозь на рассматриваемой территории наблюдается при температуре воздуха в преде-лах от 0 °С до минус 40 °С, причем наибольший процент повторяемости в случаях зернистой изморози падает на температуры от минус 5 °С до минус 10 °С, а в случаях кристаллической изморози – от минус 20 °С до минус 30 °С. Образованию кристаллической изморози обычно со-путствует дымка и иней. Туманы непрерывно сохраняются от нескольких минут до нескольких суток. В холодное полугодие туманы наиболее продолжительны. За год среднее количество дней с туманами составляет 26 день. Максимальная частота их появления в августе-сентябре. Средняя продолжительность тумана в день наблюдения 3,5-4,1 ч. Грозы чаще всего наблюдаются в теплое время года и сопровождаются чаще всего сильным ветром, ливнем и градом. Среднее годовое количество гроз составляет по данным метеостанции Сургут – 19, наибольшее — 33. Средняя продолжительность гроз за год составляет 41,2 ч. Район работ расположен на площади крупнейшей геоструктуры – Западно-Сибирской плиты с мощной толщей слабодислоцированных осадочных отложений, залегающих на глубоко погруженном палеозойском фундаменте. В геоморфологическом отношении участок работ приурочен к долине р. Обь, и представляет собой слабо расчлененную пологую равнину. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 8 3. Материальное обеспечение строительства Строительство трубопровода должно быть обеспечено необходимыми материалами, изделиями и оборудованием. Поставляемые на строительство материалы, изделия и оборудование должны соответствовать требованиям проекта строительства и быть обеспечены сопроводительными документами: сертификатами, паспортами, другими документами, удостоверяющими качество продукции, соответствие данных материалов и оборудования требованиями технических условий на их поставку и являющимися основанием для применения при строительстве трубопроводов. Объект строительства должен быть обеспечен всеми видами материально-технических ресурсов в строгом соответствии с технологической последовательностью производства строительно-монтажных работ в сроки, установленные календарными планами и графиками строительства. Перечень основных необходимых для строительства материалов, изделий и оборудования, предусмотренные рабочим проектом, представлены в Приложении 5 (спецификация оборудования, изделий и материалов). Перечень основных необходимых для строительства материалов, изделий и оборудования не предусмотренных рабочим проектом представлены в таблице №4-1. Таблица 4-1. Перечень основных необходимых для строительства материалов, изделий и оборудования № Нименование Марка, ГОСТ, ТУ 1 Сварочный дизельгенератор DENYO Co., LTD Электроды: УОНИИ 13/55 – Ø2,5мм. УОНИИ 13/55 – Ø3,0мм. DENYO DLW-480ESW “KOBE STEЕL” шт. 1 “KOBE STEЕL” кг. кг. 100,0 100,0 шт. 4 шт. 4 шт. 4 шт. 2 шт. 4 шт. 2 шт. 20 шт. 20 шт. 20 шт. 20 шт. 6 шт. 4 шт. 1 шт. 1 п\п 3 4 Электрододержатели HANDY-300 5 Молоток сварщика Термопеналы – 5/150 (220В) «ESAB» ГОСТ 12.2.007.9-93, ТУ 3442-009-43038846-2010 6 7 Термопояс для труб Ø114мм /Ø273мм 8 Угловая шлифовальная машина Makita GA 9020 230мм 9 Угловая шлифовальная машина Makita 9558 HN 125 мм 1 Круг зачистной 125х6мм 1 Круг отрезной 125х3мм 1 Круг зачистной 230х6мм 1 Круг отрезной 230х3мм 0 1 2 3 4 Щетка металл. для УШС дисковая крученая 1 230х22мм 1 Горелка ГВ (газовоздушная) 1 Резак пропановый 1 Центратор Ø273мм 5 6 7 Ел. изм. Кол-во Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 9 1 Центратор Ø273мм 8 1 Строп текстильный петлевой СТП-3,0/3,0 2 Строп текстильный петлевой СТП-5,0/5,0 2 Строп текстильный петлевой СТП-8,0/5,0 2 Траверса для труб 2 Н-образная траверса для УБП 2 Термометр контактный 2 Рукав пропановый 2 Рукав кислородный 2 Манометр МТ-210 0,6МПа 2 Манометр МТ-210 2,5МПа 2 Манометр МТ-210 25МПа 3 Манометр МТ-610 10 МПа 3 Манометр МТ-610 40 МПа 3 Редуктор баллонный пропановый 3 Редуктор баллонный кислородный 3 Обратный клапан пропан 3 Обратный клапан кислород 3 Рукав высокого давления 3 Сопло 8мм 9 0 РД 24-СЗК-01-01 РД 24-СЗК-01-01 РД 24-СЗК-01-01 1 ТР-5 2 3 4 5 6 7 8 9 0 1 БПО-5-4 2 БКО-50-4 3 4 5 6 7 шт. 2 шт. 4 шт. 4 шт. 2 шт. 1 шт. 1 шт. 2 м. 125 м. 25 шт. 10 шт. 2 шт. 2 шт. 2 шт. 2 шт. 5 шт. 1 шт. 10 шт. 2 м. 15 шт. 1 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 10 4. Обеспечение строительства трудовыми ресурсами Персонал участвующий в строительстве трубопровода должен иметь квалификационный уровень, установленный в организации по видам работ. Требования к образованию, навыкам, опыту работы персонала должны быть определены исходя из следующих условий: требований действующего законодательства, надзорных органов и специализированных центров, осуществляющих аттестацию персонала; специфики технологии работ, используемого технологического оборудования, техники и средств измерений; потребности организации в выполнении работ с заданным уровнем качества; необходимости совмещения персоналом различных должностных обязанностей и функций. Весь персонал должен иметь необходимые документы, подтверждающие его квалификацию и допуск к работам. Проверку знаний рабочих и специалистов норм и правил безопасности с оформлением соответствующих протоколов, удостоверений на допуск к работам должны проводить организации, аттестованные в федеральных органах по следующим направлениям: охрана труда и промышленная безопасность; пожарная безопасность; электробезопасность. Проживание строительных рабочих на период строительства предусмотрено в вагон-городке в районе куста 7а Южно-Сургутского месторождения. Ведомость потребности в основных рабочих кадрах представлены в таблице 5-1. Количество персонала может быть изменено или дополнено в связи с непредусмотренными условиями (сокращение сроков строительства, изменение видов работ и т.д.). Таблица 5-1. Список основных рабочих кадров. Наименование работ Людские ресурсы ИТР Разбивочные геодезические работы Монтаж трубопроводов Антикоррозионное покрытие трубопроводов Контроль качества Обслуживающий автотранспорт Количество Начальник участка 1 Линейный ИТР 1 Инженер ПТО 2 ИТОГО 3 Геодезист 1 Помощник геодезиста 1 ИТОГО 2 Сварщик 4 Монтажник (резчик) 2 ИТОГО 6 Изолировщик 2 ИТОГО 2 Дефектоскопист 2 Водитель 1 ИТОГО 3 Машинист ТУ 1 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 11 Машинист бульдозера 1 Машинист экскаватора 1 Машинист сварочного агрегата 2 Водитель вахтового автобуса 1 Водитель бензовоза 1 Машинист автокрана 1 Стропальщик 2 Водитель автотрала 1 ИТОГО 11 ВСЕГО 27 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 12 5. Обеспечение строительства техникой Потребность строительства в основных строительных машинах, механизмах, оборудовании и транспорте определена в соответствии с проектными объемами основных строительно-монтажных работ, принятой технологии их выполнения, продолжительности строительства участков трубопроводов, вдоль трассовой дороги, количеством перевозимых грузов, техническими характеристиками применяемых машин и механизмов. Все строительные машины, механизмы и транспорт должны подвергаться периодическому (плановому) техосмотру или освидетельствованию. Ведомости потребности в основных строительных машинах, механизмах, оборудовании и транспорте представлены в таблице 6-1. Количество и вид строительной техники может быть изменены в связи с непредусмотренными условиями (поломки, ремонт, сокращение сроков строительства, изменение видов работ и т.д.). Таблица 6-1. Список основных строительных машин, механизмов, оборудования и транспорта. Требуемое Наименование количество № п/п 1 Экскаватор с объемом ковша 0,65 – 1,25 м3 2 2 Бульдозер 165 л.с. 1 3 Трубоукладчик 35 тн 3 4 Тягач седельный с полуприцепом 1 5 Сварочный агрегат 2-х постовой 2 6 Компрессорная станция 1 7 Автобус вахтовый вместимостью 32 чел. 1 8 Автомобиль легковой 1 9 Автомобильный кран грузоподъемностью 25 – 40 тн 1 10 Автосамосвал грузоподъемностью 10 – 15 тн 2 Итого: 15 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 13 6 . Органзация строительства. СП 48.13330.2019 Дата введения 2020-06-25 6 Организационно-технологическая документация 6.1 К организационно-технологической документации относятся: - проекты производства работ (ППР); - проекты организации работ (ПОР); - технологические схемы и указания по производству работ; - схемы контроля качества (контрольные карты, чек-листы); - поточные графики, циклограммы; - технологические регламенты; - технологические карты; - карты трудовых процессов; - сетевые модели и графики; - ресурсные графики (графики движения, поставок); - иные документы, в которых содержатся решения по организации строительного производства и технологии строительно-монтажных работ, оформленные, согласованные, утвержденные и зарегистрированные в соответствии с правилами, действующими в организациях, разрабатывающих, утверждающих и согласующих эти документы. 6.2 Содержащиеся в организационно-технологической документации решения должны быть доведены до всех заинтересованных участников строительства. 6.3 Проект производства работ требуется разрабатывать на объекты, для которых требуется разрешение на строительство (реконструкцию) в соответствии с [2 ]. В остальных случаях организационнотехнологическая документация разрабатывается по требованию застройщика (технического заказчика). 6.4 Проект производства работ разрабатывается на строительство здания или сооружения в целом, на возведение их отдельных частей (подземная и надземная части, секция, пролет, этаж, ярус и т.п.), на выполнение отдельных строительно-монтажных и специальных строительных работ. 6.5 Проект производства работ может выполняться в полном объеме и в неполном объеме. 6.6 Проект производства работ на строительство здания или сооружения в целом, возведение их отдельных частей, утверждается руководителем организации - исполнителя работ по договору генерального подряда. 6.7 Проект производства работ на вид подрядных работ утверждается руководителем этой организации по согласованию с генеральной подрядной организацией (лицом, осуществляющим строительство по прямому договору с застройщиком (техническим заказчиком)). 6.8 Проект производства демонтажных работ должен быть согласован с лицом, осуществляющим Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 14 подготовку проектной документации. 6.9 Проект производства работ, при необходимости, может быть согласован со всеми заинтересованными лицами - застройщиком (техническим заказчиком), лицом, осуществляющим подготовку проектной документации, эксплуатирующей организацией и т.д. 6.10 Проект производства работ, разработанный на выполнение работ на территории действующего предприятия, должен быть согласован с эксплуатирующей его организацией. 6.11 Проект производства работ, разрабатываемый для объектов специальной категории в соответствии с [2 ], таких как объекты Росатома, Роскосмоса и т.д., должны быть согласованы с соответствующими организациями в порядке, установленном внутренними регламентами этих организаций. 6.12 Проект производства работ в полном объеме должен разрабатываться при: - любом виде строительной деятельности на городской территории; - любом строительстве на территории действующего предприятия; - строительстве в сложных природных и геологических условиях (сложность определяется в проектной документации и результатах изысканий), а также при строительстве уникальных, особо опасных и технически сложных объектов. 6.13 В остальных случаях, по решению лица, осуществляющего строительство, ППР разрабатывается в неполном объеме. 6.14 Проект производства работ в полном объеме включает: - титульный лист; - лист ознакомления ответственного персонала с положениями ППР; - календарный план или график производства работ по объекту; - строительный генеральный план, оформленный согласно ГОСТ Р 21.1101 и включающий указание типа и конструкции ограждения строительной площадки; схему размещения бытовых помещений строителей и мобильных (инвентарных) зданий с экспликацией; схемы организации дорожного движения с указанием типов и конструкций внутриплощадочных дорог; трассировку инженерных сетей снабжения, канализации, пожаротушения и освещения; схему размещения складских площадей и помещений; схемы привязки основных средств механизации; указание опасных производственных зон и зон влияния строительных машин; - график поступления на объект строительных конструкций, изделий, материалов и оборудования; - график движения трудовых ресурсов по объекту; - график движения основных строительных машин по объекту; - технологические карты на выполнение видов работ; - схемы размещения геодезических знаков; - требования к качеству выпускаемой продукции, методы и средства контроля; - схемы монтажа и демонтажа кранового оборудования, грузовых и грузопассажирских подъемников, в том числе решения конструкций, оснований и креплений; - список титульных и нетитульных временных зданий и сооружений на территории строительной площадки (приложение К); - пояснительную записку, содержащую: решения по производству геодезических работ, решения по прокладке временных сетей водо-, тепло-, энергоснабжения и освещения строительной площадки и рабочих мест; обоснования и мероприятия по применению мобильных форм организации работ, режимы труда и отдыха; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 15 решения по производству работ, включая работы в особых природно-климатических условиях (например, в зимнее время); потребность в энергоресурсах; потребность и привязку городков строителей и мобильных (инвентарных) зданий; калькуляцию трудозатрат; мероприятия по обеспечению сохранности материалов, изделий, конструкций и оборудования на строительной площадке; требования по безопасной эксплуатации подъемных механизмов и сооружений при проведении погрузочно-разгрузочных, строительно-монтажных работ с учетом требований законодательства и НД в области промышленной безопасности; природоохранные мероприятия; мероприятия по обеспечению пожарной безопасности; мероприятия по охране труда и безопасности в строительстве; технико-экономические показатели (трудоемкость, продолжительность, удельные показатели). 6.15 При разработке строительного генерального плана в составе ППР допускаются дополнения и уточнения в части решений по организации строительной площадки в случае отсутствия противоречий с утвержденной проектной документацией (в том числе со строительным генеральным планом раздела "Проект организации строительства") и сметной стоимостью строительства объекта. 6.16 Проект производства работ в неполном объеме включает: - титульный лист; - лист ознакомления ответственного персонала с положениями ППР; - календарный план или график производства работ по объекту; - строительный генеральный план оформленный согласно ГОСТ Р 21.1101 и включающий: указание типа и конструкции ограждения строительной площадки; схему размещения бытовых помещений строителей и мобильных (инвентарных) зданий с экспликацией; схемы организации дорожного движения с указанием типов и конструкций внутриплощадочных дорог; трассировку инженерных сетей снабжения, канализации, пожаротушения и освещения; схему размещения складских площадей и помещений; схемы привязки основных средств механизации; указание опасных производственных зон и зон влияния строительных машин; - технологические карты на выполнение отдельных видов работ (по согласованию с техническим заказчиком); - схемы размещения геодезических знаков; - пояснительную записку, содержащую: основные решения, природоохранные мероприятия; мероприятия по обеспечению пожарной безопасности; мероприятия по охране труда и безопасности в строительстве. 6.17 Состав проекта производства работ в неполном объеме может уточняться, изменяться и дополняться при согласовании с застройщиком (техническим заказчиком). 6.18 Проекты производства работ в полном и неполном объемах разрабатываются лицом, осуществляющим строительство, с утверждением ответственным лицом (главным инженером проекта). 6.19 Требования к составу и содержанию технологической карты на выполнение отдельного вида работ приведены в приложении А. 6.20 Исходными материалами для разработки проектов производства работ являются: - задание на разработку, выдаваемое строительной организацией как заказчиком проекта производства работ, с обоснованием необходимости разработки его на здание (сооружение) в целом, его часть или вид работ и с указанием сроков разработки; - проект организации строительства; - необходимая рабочая документация (в том числе, рабочая документация на специальные вспомогательные сооружения и устройства (СВСиУ). Перечень СВСиУ приведен в приложении Л; - условия поставки конструкций, готовых изделий, материалов и оборудования, использования строительных машин и транспортных средств, обеспечения рабочими кадрами строителей по основным Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 16 профессиям, применения бригадного подряда на выполнение работ, производственно-технологической комплектации и перевозки строительных грузов, а в необходимых случаях также условия организации строительства и выполнения работ вахтовым методом; - материалы и результаты технического обследования действующих предприятий, зданий и сооружений при их реконструкции, а также требования к выполнению строительных, монтажных и специальных строительных работ в условиях действующего производства; - решения проектов производства работ должны обеспечивать достижение механической и производственной безопасности объектов капитального строительства. 6.21 В проекте производства работ не допускаются отступления от решений проектной документации без согласования с организациями, утвердившими проект организации строительства. 6.22 В случае, предусмотренном в 6.3, когда проект производства работ на строительство данного объекта может не разрабатываться, организационно-технологические решения (включая решения по охране труда) оформляются в виде отдельных документов из перечня, приведенного в 6.1. 6.23 Организационно-технологическая документация подлежит архивному хранению в установленном порядке согласно ГОСТ Р 7.0.8 . Для составления разбивочных чертежей и выполнения разбивочных работ используются следующие проектные материалы: генеральный план, стройгенплан площадки строительства, рабочие чертежи отдельных объектов и сооружений, проект вертикальной планировки строительной площадки, планы и профили подземных коммуникаций и линейных сооружений, план геодезической разбивочной основы. Геодезическая разбивочная основа для определения положения трассы в плане создается в виде теодолитных ходов по оси трубопровода и отбивается в натуре с закреплением по оси точками, сторожками и створными знаками. Закрепление трассы в плане производится выносками, устанавливаемыми вне зоны производства основных строительно-монтажных работ. Закрепляются вершины углов поворота начала кривых, а также створные точки на прямых участках трассы. Геодезическая разбивочная основа для определения положения трассы по высоте создается в виде замкнутых или отдельных нивелирных ходов так, чтобы отметки были получены не менее, чем от двух реперов государственной геодезической сетки. Точность построения геодезической разбивочной основы следует принимать, руководствуясь величинами допусков средних квадратичных погрешностей угловых линейных и высотных измерений: угловые 30"; линейные 1/2000; отметка +5 мм. Перед началом строительства генподрядная строительно-монтажная организация должна выполнить на трассе следующие работы: провести контроль геодезической разбивочной основы; установить дополнительные знаки (вехи, столбы и пр.) по оси трассы и по границам строительной полосы; вынести в натуру горизонтальные кривые естественного (упругого) изгиба через 10 м, а искусственного изгиба — через 2 м; разбить пикетаж по всей трассе и в ее характерных точках (в начале, середине и конце кривых). Створы разбиваемых точек должны закрепляться знаками, как правило, вне зоны строительномонтажных работ. Разбивочные работы выполняются в следующем порядке: Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 17 отыскиваются и опознаются створные и закрепительные знаки; у каждого закрепительного знака устанавливаются вехи высотой 2,0-2,5 м; разбивается пикетаж и горизонтальные кривые естественного изгиба через 10 м, искусственного гнутья через 2 м; отмечаются границы строительной полосы; за границу строительной полосы выносится пикетаж. Работы по построению геодезической разбивочной основы и геодезические разбивочные работы выполняются в соответствии с СП 126.13330.2017. 1.1.Расчистка строительной полосы До начала работ по расчистке строительной полосы от леса предшествует комплекс организационно-технических мероприятий и подготовительных работ: получение разрешения на рубку леса от лесохозяйственных органов (лесопорубочного билета); принятие от Заказчика геодезической разбивки участков трубопроводов и получение разрешения на право производства работ; назначение лиц, ответственных за качественное и безопасное производство работ; выдача наряд - задания на производство работ рабочим перед началом выполнения каждого вида работ; разметка границ строительной полосы; обеспечение рабочих техникой, механизированным и ручным инструментом, приспособлениями и приведение их в состояние технической готовности к работе; обеспечение участков работ бытовыми помещениями, средствами медицинской помощи, питьевой водой, противопожарным оборудованием и средством связи; укомплектование бригад рабочими, прошедшими медицинское освидетельствование, обученными и аттестованными на знание безопасной технологии работ, охраны и безопасности труда, промышленной безопасности; инструктаж рабочих по охране и безопасности труда, производственной санитарии и правилами пожарной безопасности (вводный и на рабочем месте). Расчистку полосы строительства от леса и кустарника выполняет комплексная бригада, осуществляющая необходимые виды работ в следующей последовательности: отделение ветровальных деревьев от пней, повал сухостойных и зависающих деревьев, обрубка сучьев на валежниках; прокладка и устройство транспортировочной просеки; устройство разделочной площадки; валка деревьев, обрубка сучьев, раскряжевка хлыстов; транспортировка лесоматериалов расчищаемой полосы; корчевка и уборка пней; засыпка ям и неровностей, пней и траншей; штабелевка бревен для последующего строительства лежневых дорог. Схема расчистки полосы отвода от леса представлена на рисунке 2. Расчистку строительной полосы от тонкомерного леса (подлесок, кустарник) и мелкого леса производить бульдозером. При расчистке строительной полосы от кустарника и мелколесья бульдозером полоса должна быть очищена от деревьев, диаметр которых на линии среза не более 20 см. Валку леса средней крупности и крупного производить универсальными бензопилами. До начала выполнения основных работ по валке леса должна быть выполнена предварительная подготовка полосы вырубки, включающая приземление опасных (гнилых, сухостойных, зависших, ветровальных, буреломных) деревьев. Одновременно с уборкой опасных деревьев необходимо прокладывать просеку для транспортировки спиленных деревьев и порубочных остатков. Просеку прокладывают в зоне работы строительно-монтажных машин и с учетом дальнейшего его использования в качестве временной дороги. До начала валки дерева рабочие обязаны: подготовить около дерева рабочее место вальщику леса, вырубить топором или срезать кусторезом кустарник, подрост и подлесок, валежник и другие предметы; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 18 расчистить дорожки длиной 4-5 м от дерева под углом 45° для отхода от дерева в направлении противоположном падению дерева; внимательно осмотреть размеры, форму ствола дерева, его наклон, эксцентричность кроны, наличие сухих и зависших сучьев, которые могут упасть при валке; определить возможные опасности со стороны соседних деревьев. Подготовив рабочее место и определив направление падения дерева, вальщик бензомоторной пилой подпиливает дерево с той стороны, куда оно должно упасть. Затем вальщик переходит на противоположную подпилу сторону и производит основной пропил - спиливание дерева. Валка деревьев без подпила запрещается. При спиливании дерева необходимо оставлять недопиленную полоску (недопил), которая не позволяет развернуться дереву вокруг своей продольной оси и препятствует соскальзыванию его с пня. При диаметре деревьев на высоте 1,5 м до 40 см ширина недопила должна быть 2 см. При спиливании гнилых или пораженных болезнью деревьев ширина недопила увеличивается на 2 см по сравнению со здоровыми деревьями. Глубина подпила должна быть: у прямо стоящих деревьев - нe менее 1/4 диаметра комля; у наклонных деревьев - не менее 1/3 диаметра комля. Подпил следует делать так, чтобы нижняя плоскость подпила была перпендикулярна оси дерева, а верхняя сторона образовывала угол с нижней плоскостью 35-40°. При подпиле двумя параллельными резами расстояние между ними должно быть не менее 3/4 глубины подпила. Правильный подпил позволяет избежать зажима пилы в резе, предупреждает сколы и определяет направление падения дерева. После валки дерева приступить к обрезке сучьев бензомоторными кусторезами или вручную при помощи топоров Сучья срезать вровень с поверхностью ствола вместе с прилегающей корой. В зависимости от пород деревьев и рельефа местности применяются специальные приемы для срезки сучьев Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 19 Рисунок 2. Схема организации работ по расчистке полосы отвода от леса I - зона разметки ширины строительной полосы и волока; II - зона безопасности - 60 м; III - зона валки леса; IV - зона безопасности - 60 м; V -зона обрезки сучьев; VI - зона трелевки; VII- зона корчевки пней и транспортировки их на площадку утилизации; VIII- зона раскряжевки хлыстов, укладка бревен в штабель; а, в, г – захватки для валки леса; б - трелевочный волок; 1 – затески, вешки; 2 – трелевочный трактор; 3 – бульдозер. При обработке сваленного ствола сосны, осины и других пород, сучья которых направлены вверх, т.е. угол врастания которых больше 90°, обрубщик сучьев перемещается от комля к вершине. Если сучья направлены вниз (угол врастания меньше 90°), что является обычным для ели и пихты, обрубщик двигается от вершины к комлю. При обрубке сучьев расстояние между рабочими должно быть не менее 5 м, чтобы не нанести травму соседнему рабочему. При этом обрубщик должен находиться со стороны, противоположной обрубаемому суку. Нельзя обрубать и спиливать сучья у ненадежно лежащего дерева без применения подкладных клетей или специальных козел. Расположение рабочих во время спиливания дерева бензомоторными пилами, обрубке сучьев представлено на рисунке 3. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 20 Рисунок 3. Схема безопасной валки леса и обрубки сучьев бензомоторными пилами Уборку строительной полосы от спиленных и очищенных от сучьев деревьев (хлыстов) производить по предварительно подготовленной транспортировочной просеке (трелевочному волоку) трелевочным трактором. Хлысты собираются в специально отведенном месте и разделываются на бревна стандартных размеров. Закрепление деревьев и собирание их в пачки для трелевки осуществлять с помощью специального приспособления - чокера, который присоединяется к тросу лебедки трелевочного трактора. Подтягиванием троса пачка хлыстов затягивается на щит машины и в таком виде транспортируется к разделочной площадке. При движении с пачкой необходимо избегать крутых поворотов и объезжать высокие пни, валуны, ямы и другие препятствия. Разгружаются хлысты на месте растормаживанием лебедки с одновременным движением трактора вперед. Схема расположения рабочих при натаскивании хлыстов на щит трелевочного трактора показана на рисунке 4. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 21 Рисунок 4. Схема натаскивания хлыстов на щит трелевочного трактора Вслед за уборкой бревен и порубочных остатков на полосе строительства приступают к корчевке пней. Пни корчуются в пределах зоны производства земляных работ (мест выемки грунта). Пни на болотах в полосе прохода техники не удаляются, а срезаются на предельно малую высоту для улучшения несущей способности торфов. Корчевку пней производить бульдозером. Ямы, образовавшиеся в результате выкорчевки, должны быть засыпаны. Все порубочные остатки (сучья, пни) складируются в полосе отвода для последующего вывоза для утилизации. Требования к качеству и приемке работ В процессе работ по расчистке полосы строительства от леса контролируют соответствие требованиями проекта и действующих нормативных документов, лесного законодательства Российской Федерации. Расчистка трассы трубопроводов от леса производится в границах полосы отвода с допустимым отклонением ± 30 см. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 22 2. Основные работы Все работы должны производиться согласно проекту производства работ, технологических карт и в соответствии со ГОСТ Р 55990-2014, СП 45.13330.2017, ВСН 006-89, ВСН 011-88, ВСН 012-88, контроль качества и премка работ СНиП ׀׀׀-42-80 (СП86.13330.2017). К основным работам по строительству объекта или его части разрешается приступать только после выполнения полного объема работ подготовительного этапа. В основной период выполняются следующие работы: планировка строительной полосы; устройство подъездных путей, временных дорог и вдольтрассовых проездов; погрузо-разгрузочные работы и развозка труб (секций труб), материалов и оборудования вдоль трассы; сварочно-монтажные работы; контроль качества сварных соединений трубопровода; изоляционные работы; разработка и подготовка траншеи; укладка трубопровода в проектное положение с последующей засыпкой; строительство переходов через естественные и искуственные препятствия; очистка полости трубопровода и испытание трубопровода (участков трубопровода). На все виды работ выписывается наряд-допуск в соответствии с требованиями Заказчика. 2.1.Строительство временных дорог и вдоль трассового проезда Временные вдоль трассовые проезды для строительства располагаются в границах краткосрочного отвода земель и используются только для нужд строительства. Временные вдоль трассовые проезды устраиваются по требованиям проезда транспортных средств и производства строительно-монтажных работ. В зависимости от условий строительства, и в соответствии с рекомендациями ГОСТ Р 55990-2014, распределение протяженности вдоль трассовых проездов по типам принято: В летний период: 1) на болотах I типа - грунтовый проезд шириной 6 м (100 %); 2) на болотах II типа – лежневый проезд шириной 8 м (100 %); 3) на болотах III типа – грунтовый проезд (на объезд) - шириной 8 м (100 %). Конструктивно вдоль трассовые проезды представляют собой: грунтовый проезд по болоту - спланированная насыпь из привозного грунта; лежневый проезд по болоту – лежневый настил толщиной 18 см по торфяному основанию. После окончания строительства производится разборка временных проездов. Грунт вывозится в карьер грунта. Временные дороги для проезда строительных и транспортных машин следует устраивать однополосными с уширением в местах разворотов, поворотов и разъездов. Разъезды устраиваются на расстоянии прямой видимости, но не более чем через 600 м. Переезд автотранспортной и гусеничной техники через действующий трубопровод допускается только в специально оборудованных местах - переездах. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 23 Для устройства переезда через трубопровод следует выбирать сухие участки трассы, где трубопровод имеет проектное заглубление и не имеет поворотов в горизонтальной и вертикальной плоскостях. Работы по устройству переездов начинаются с разметки границ и производятся в присутствии представителя организации эксплуатирующей продуктопровод. Высота насыпи из минерального грунта над верхней образующей трубопровода должна быть не менее 1,5м. Грунт насыпи послойно трамбуют и уплотняют проходами гусеничной техники. Непосредственно над трубопроводом и на расстоянии до 2 м в обе стороны от него грунт утрамбовывают вручную. Сверху на насыпь укладывают железобетонные дорожные плиты. Поперечный стык между плитами не должен находиться над трубопроводом. направление движения продукта вдольтрассовый проезд Рисунок 8.1-1 Организационно-технологическая схема устройства вдольтрассового проезда. 2.2.Погрузо-разгрузочные и транспортные работы В состав работ в зависимости от технологической системы погрузочно-разгрузочных работ, входят: • подготовка мест складирования технологического оборудования, материалов и прочих грузов; • выгрузка технологического оборудования, материалов и других грузов грузоподъемным краном из автотранспортных средств с укладкой их на площадку складирования; • перемещение грузов на стреле крана-трубоукладчика от площадки складирования до места производства работ. Трубы доставляются к месту производства работ трубовозами. При перевозке должны быть выполнены мероприятия, исключающие повреждение изоляционного покрытия труб (применение амортизирующих прокладок). Разгрузка изолированных труб с трубовозов должна производиться краном-экскаватором, оснащенными ограничителем грузоподъемности ОКМ-1.600W и мягкими полотенцами, либо кранами на площадки временного хранения. Стрелы кранов-трубоукладчиков, перемещающих трубы и секции, также обшиваются резиновыми накладками. При проведении подъемно-транспортных операций следует применять нижеперечисленные типы грузозахватных средств: при выгрузке труб - многостропные торцевые захваты; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 24 для подъема труб с наружной изоляцией - мягкие полотенца. Транспортные средства должны быть оборудованы обрезиненными кониками для изолированных труб, устройствами, обеспечивающими сохранность труб и регламентируемый свес их концов. Трубы для сокращения времени погрузки-выгрузки, обеспечения лучшей сохранности и повышения безопасности перевозок рекомендуется перевозить в пакетах. Перемещение труб и трубных секций волоком запрещается. При транспортировке труб по строительной полосе расстояние от следа движения транспортного средства до бровки разработанной траншеи должно быть не менее 3 м. Не допускается использование канатов, цепей и других грузозахватных устройств, вызывающих повреждения изоляционного покрытия. При разгрузке труб с покрытиями и их погрузке на транспортные средства, а также при складировании труб с помощью трубоукладчиков должны использоваться грузозахватные приспособления исключающие повреждение изоляции труб (стропы текстильные). При перемещении трубоукладчиком на короткие расстояния труб с наружным покрытием должны применяться мягкие полотенца или торцевые захваты с мягкими вкладышами. При этом стрела кранатрубоукладчика обшивается эластичными накладками. При хранении труб, трубных секций, трубной арматуры и деталей их внутренняя полость должна быть защищена от засорения и загрязнения. При раскладке вдоль траншеи труб их следует размещать на расстоянии 1,5-2 м от бровки траншеи. Погрузо-разгрузочные работы должны выполняться по соответствующей технологической карте. Рисунок 8.2-1 Организационно-технологическая схема разгрузки и раскладки труб (секций) на трассе. 2.3.Земляные работы К основным земляным работам относятся: разработка траншеи для прокладки трубопровода; обратная засыпка траншеи и выемок. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 25 Земляные работы при строительстве трубопроводов выполняются в соответствии с технологическими картами, с учетом требований СП 45.13330.2017. Разработка траншеи. До начала разработки траншеи должны быть выполнены следующие подготовительные работы и организационные мероприятия: • разбита и закреплена на местности ось траншеи; • доставлены механизмы к месту производства работ; • получение наряд-допуска; • проведен инструктаж рабочего персонала по охране труда. Распределение методов производства земляных работ по условиям строительства выполнено следующим образом: разработка траншей в летний период: на суходолах - одноковшовым экскаватором с обратной лопатой. Глубину и ширину траншеи следует разрабатывать согласно проекта. Ширина траншей по дну на кривых участках из отводов принудительного гнутья должна быть равна двукратной величине по отношению к ширине на прямолинейных участках. Крутизна откосов траншеи должна приниматься согласно проекта. Разработку траншей одноковшовым экскаватором следует вести с устранением гребешков на дне в процессе копания, что достигается протаскиванием ковша по дну траншей после завершения разработки забоя. При разработке траншей одноковшовыми экскаваторами с обратной лопатой допускается перебор грунта до 10 см, недобор грунта не допускается. Приямки под технологические захлесты и трубную арматуру разрабатывают одновременно с рытьем траншеи. Рисунок 8.3-1 Организационно-технологическая схема разработки траншеи. Засыпка траншеи. Засыпка грунтом уложенного трубопровода в траншею производиться после выполнения следующих работ: проверка качества изоляционного покрытия и при необходимости его исправление; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 26 укладка трубопровода; проверка проектного положения трубопровода и плотного его прилегания ко дну траншеи; проведение работ по предохранению изоляционного покрытия от механических повреждений при засыпке; получение наряд-допуска на засыпку уложенного трубопровода; оформление актов на скрытые работы и получение письменного разрешения от заказчика на засыпку уложенного трубопровода. Засыпка траншеи производится непосредственно вслед за опуском трубопровода В зависимости от условий строительства выбирают метод производства работ по обратной засыпке: в летний период: на суходолах - бульдозером. Засыпку трубопроводов бульдозерами следует выполнять косыми проходами с целью исключения падения комьев грунта непосредственно на трубопровод. При наличии горизонтальных кривых на трубопроводах вначале засыпается криволинейный участок, а затем остальная часть. Причем, засыпку криволинейного участка начинают с его середины, двигаясь поочередно к его концам. На участках трассы с вертикальными кривыми трубопровода засыпку его осуществляют сверху вниз. При засыпке трубопровода необходимо обеспечивать сохранность труб и изоляции, плотное прилегание трубопровода к дну траншеи, проектное положение трубопровода в горизонтальной плоскости. Засыпку уложенного в траншею трубопровода экскаватором осуществляют в тех случаях, когда работа бульдозера невозможна (болота, мерзлый отвал, стесненные условия). В этом случае экскаватор может перемещаться по монтажной полосе. Для предохранения изоляции укладываемого в траншею трубопровода на дне траншеи устраивают постель из мягкого привозного, талого или мелкоразрыхленного грунта толщиной не менее 10 см над выступающими частями дна траншеи. Для предохранения изоляции трубопровода от падения больших кусков породы устраивают присыпку трубопровода мягким привозным грунтом высотой 20 см от верхней образующей трубы. Дальнейшую засыпку трубопровода выполняют грунтом отвала с помощью бульдозера. Для исключения подвижки трубопровода в поперечном направлении, трубопроводы предварительно присыпаются экскаватором в виде отдельных призм. После засыпки трубопровода, над трубопроводом устраивают валик, высота которого должна совпадать с ожидаемой величиной осадки грунта засыпки. Величина запаса по высоте следует принимать 9 %. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 27 Рисунок 8.3-2 Организационно-технологическая схема засыпки траншеи бульдозером. Производство работ в охранной зоне действующих коммуникаций следует производить только при наличии разрешения выданного владельцем коммуникации и оформленному наряду-допуску, и в присутствии представителя организации – владельца коммуникации. Земляные работы при сооружении трубопроводов должны выполняться с соблюдением допусков, приведенных в таблице 8.3-1. Таблица 8.3-1 Допуск Величина допуска (отклонение), см Половина ширины траншеи по дну по отношению к разбивочной оси + 20, - 5 Отклонение отметок дна траншеи от проекта: при разработке грунта землеройными машинами - 10 Толщина слоя постели из мягкого грунта на дне траншеи + 10 Толщина слоя присыпки из мягкого грунта над трубой + 10 Общая толщина слоя засыпки грунта над трубопроводом + 20 Высота насыпи + 20, - 5 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 28 7.4 Сборочно-сварочные работы Подготовка производства. К сварочным работам при монтаже и ремонте трубопроводов могут быть допущены сварщики, имеющие удостоверение на право производства соответствующих сварочных работ, оформленное согласно требованиям действующих Правил аттестации сварщиков и специалистов сварочного производства (ПБ 03-273–99). Оборудование для сварки и термообработки, аппаратура для дефектоскопии, контрольноизмерительные приборы, поставляемые отдельно от оборудования, должны иметь паспорт заводаизготовителя, подтверждающий пригодность данного экземпляра оборудования для предназначенной работы. Входной контроль труб, и конструктивных элементов трубопроводов включает следующие контрольные операции: а) проверку наличия сертификата или паспорта, полноты приведенных в нем данных и соответствия этих данных требованиям стандарта, технических условий или конструкторской документации; б) проверку наличия заводской маркировки и соответствия ее сертификатным или паспортным данным; в) осмотр металла и конструктивных элементов для выявления поверхностных дефектов и повреждений. К использованию допускаются сварочные материалы (электроды, сварочная проволока, защитные газы и др.), имеющие сертификат завода-изготовителя, в котором приведены все необходимые данные в соответствии с требованиями стандарта, ТУ или паспорта на конкретные сварочные материалы и свидетельство НАКС. Марка сварочных материалов, используемых для сварки трубопроводов, должна соответствовать указанной в технологической карте. Каждая партия электродов независимо от наличия сертификата должна быть проконтролирована на: - сварочно-технологические свойства; - соответствие наплавленного металла легированных электродов требованиям марочного состава. Общие положения технологии сборки и сварки. Подготовка Перед сборкой и сваркой труб необходимо: произвести визуальный осмотр поверхности труб; очистить внутреннюю полость труб от попавшего внутрь грунта, грязи, снега; выправить или обрезать деформированные концы и повреждения поверхности труб; очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности трубы на ширину не менее 10 мм. При сборке стыков труб соблюдаться следующие требования: смещение внутренних кромок не более 2мм; величина наружного смещения в этом случае не нормируется, однако должен быть обеспечен последующий плавный переход поверхности шва к основному металлу; Допускается правка плавных вмятин на торцах труб глубиной до 3,5 % диаметра труб и деформированных концов труб безударными разжимными устройствами. При этом на трубах из сталей с Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 29 нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев на 100—150°С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более — с местным подогревом на 150—200° С при любых температурах окружающего воздуха. Участки и торцы труб с вмятиной глубиной более 3,5 % диаметра трубы или имеющие надрывы необходимо вырезать. В местах, пораженных коррозией, толщина стенки труб или деталей не должна выходить за пределы минусовых допусков, установленных техническими условиями на поставку. Замер толщины стенки трубы на этих участках необходимо выполнять с помощью ультразвукового толщиномера с точностью не менее 0,1 мм. Допускается производить зачистку на поверхности труб и деталей царапин, рисок и задиров глубиной не более 0,4 мм, а также участков поверхности, пораженных коррозией, при условии, что толщина стенки после устранения дефектов не будет выходить за пределы минусовых допусков, установленных техническими условиями на поставку. Допускается ремонт сваркой дефектов на фасках труб (забоин, задиров) глубиной не более 5 мм с последующей механической зачисткой мест исправления дефектов до восстановления необходимого скоса кромок. Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать. После газовой резки в монтажных условиях разделка кромок труб должна соответствовать рисунку. При обработке кромок деталей трубопроводов в монтажных условиях должно быть обеспечено кольцевое притупление 1,8±0,8 мм. Тип разделки со скосом кромок труб, выполняемых в монтажных условиях, приведен на рисунке Формы подготовленных кромок: Подогрев и сборка Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлифмашинкой. Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб производится просушка или подогрев торцов труб и прилегающих к ним участков. Просушку торцов труб путем нагрева на 50оС рекомендуется производить: - при наличии влаги на трубах независимо от температуры окружающего воздуха; - при температуре окружающего воздуха ниже 5оС. Место замера температуры контактными термометрами нужно предварительно зачистить металлической щеткой. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 30 При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями. При сборке стыков трубопроводов необходимо предусмотреть возможность свободной усадки металла шва в процессе сварки; не допускается выполнять сборку стыков с натягом Число прихваток и их протяженность приведены в таблице. Диаметр стыка, мм Ориентировочное кол-во прихваток, не менее Длина прихваток, не менее, мм 273 2 30-50 Прихватки рекомендуется выполнять тем же способом сварки, которым будет выполняться корневой слой шва. Высота прихваток не должна превышать 50% толщины стенки трубы. Прихватки необходимо выполнять с полным проваром и по возможности переплавлять при наложении основного шва. Для выполнения прихваток должен применяться тот же присадочный материал, который будет использоваться (или может быть использован) для сварки корневого слоя. Прихватки должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочном участке стыка. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном и измерительном контроле, следует удалять механическим способом. Блоки (узлы) трубопроводов, в которых элементы соединены только прихватками или корневыми швами, запрещается перемещать, транспортировать, подвергать воздействию каких-либо нагрузок во избежание образования трещин в швах. Сварка Сварку стыков труб следует начинать сразу после прихватки. Промежуток времени между окончанием выполнения прихваток и началом сварки стыков труб из низколегированных теплоустойчивых сталей должен быть не более 4 ч. Непосредственно перед сваркой сварщик должен проверить состояние поверхности стыка, убедиться в отсутствии недопустимых дефектов в прихваточных швах. При сборке на наружном центраторе и последующей сварке корневого слоя шва электродами с основным видом покрытия количество прихваток равномерно распределяется по периметру стыка. Высота прихваток не должна превышать 50% толщины стенки трубы (но не более 5 мм). При применении для сборки стыка наружных центраторов снимать их допускается после сварки не менее 50% стыка. При этом отдельные участки шва должны быть равномерно расположены по периметру стыка. Перед продолжением сварки корневого шва после снятия центратора все сваренные участки шва должны быть зачищены, а концы швов прорезаны шлифмашинкой. До полного завершения корневого слоя не разрешается перемещать свариваемый стык. Для предупреждения образования дефектов между слоями перед выполнением каждого последующего слоя поверхность предыдущего слоя должна быть очищена от шлака и брызг. Места начала и окончания сварки каждого слоя (т.н. "замки" шва) должны располагаться - не ближе 50 мм от "замков" предыдущего слоя шва. Все кратеры должны быть заплавлены. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 31 Облицовочный слой должен быть сварен без западаний (углублений) между валиками и без образования грубой чешуйчатости. После полной сварки облицовочного слоя шва поверхность шва и примыкающего к нему участка трубы необходимо: очистить от брызг; зашлифовать участки шва с грубой чешуйчатостью; зашлифовать участки резких переходов от металла шва к основному металлу. Во всех случаях многослойной сварки разбивать шов на участки следует с таким расчетом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены один относительно другого на 12–18 мм. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место следует удалить механическим способом до «здорового» металла и при необходимости заварить вновь. Сварной шов облицовочного слоя должен перекрывать основной металл в каждую сторону от шва на 2,5-3,5 мм и иметь усиление высотой 1-3 мм Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. Клейма должны наноситься ударным способом. Клейма наносятся на расстоянии 100—150 мм от стыка в верхней полуокружности трубы. Приварка каких-либо элементов в местах расположения сварных швов не допускается. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации. При ветре свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий запрещается. Сварку стыков труб следует начинать сразу после прихватки. Стыки труб следует сваривать без перерыва. Не допускается прекращение сварки стыка до заполнения хотя бы половины высоты разделки по всей окружности. При вынужденных перерывах в работе необходимо обеспечить медленное и равномерное охлаждение стыка. Во всех случаях многослойной сварки разбивать шов на участки следует с таким расчетом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены один относительно другого на 50 мм. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место следует удалить механическим способом до «здорового» металла. Примерное расположение слоев и валиков в сечении сварных швов при сварке неповоротных стыков трубопроводов показано ниже. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 32 Все работы по сборке, сварке и монтажу выполняются по специально разработанным технологическим картам. Ремонт сварных соединений. Ремонту подвергаются сварные соединения, в которых суммарная длина участков с недопустимыми дефектами, включая трещины, не превышает 1/6 периметра стыка, а суммарная длина участков с трещинами не превышает 1/12 периметра стыка. Ремонт стыков осуществляют только снаружи. Места ремонта и номер ремонтируемого сварного стыка должны указываться несмываемой краской. Разметку для последующей выборки дефектного участка выполняют таким образом, чтобы длина выборки была не менее 100 мм и больше длины дефектного участка не менее чем на 30 мм в каждую сторону. Выборка дефектного участка преимущественно должна осуществляться механическим способом. Границы выборки (разделки кромок) на ремонтируемой поверхности должны быть прямолинейными и параллельными. При ремонте дефектов, расположенных в корневой части сварного соединения между дном разделки кромок и внутренней поверхностью трубы, должен оставаться слой металла толщиной 3-4 мм. Ширина дна разделки кромок в этом случае должна составлять 0,5-0,6 от толщины стенки трубы. Ремонт одного дефектного стыка должен выполнять один сварщик. Исправление дефектов в стыках, выполненных дуговыми методами сварки, следует производить следующим образом: вышлифовкой и последующей заваркой участков швов со шлаковыми включениями и порами; обнаруженные при внешнем осмотре недопустимые дефекты должны устраняться до проведения контроля неразрушающими методами. Места ремонта ремонтируемого стыка трубы указываются буквой «Р» несмываемой краской. Все исправленные участки стыков должны быть подвергнуты внешнему осмотру и неразрушающему контролю. Повторный ремонт стыков не допускается. Все работы по сборке, сварке и монтажу выполняются по специально разработанным технологическим картам. Сварка захлестов Сварка захлесточных стыков может производиться в следующих условиях: оба конца стыкуемых участков трубопровода свободны (не засыпаны землей) и имеют свободное перемещение в вертикальной и горизонтальных плоскостях; конец одного из стыкуемых участков трубопровода имеет свободное перемещение в вертикальной и горизонтальных плоскостях, а конец 2-го защемлен (подходит к крановому узлу, соединен с патрубком запорной арматуры, засыпан землей и др.); оба концевых участка соединяемых участков трубопровода защемлены (соединены с патрубками запорной арматуры и пр.). В первых двух случаях замыкание трубопровода может осуществляться сваркой одного кольцевого захлесточного стыка или вваркой катушки с выполнением двух кольцевых стыков. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 33 В третьем случае производят путем вварки катушки с выполнением двух кольцевых стыков. Для удобного монтажа захлеста следует оставлять незасыпанными концы стыкуемых участков трубопровода на расстоянии 20-60 м в обе стороны от места сварки захлесточного стыка (в зависимости от диаметра). Подготовку труб к сборке захлесточного стыка рекомендуется выполнять в следующей последовательности: торец одного из стыкуемых участков трубопровода подготавливают под сварку. На торце без закрепления устанавливают наружный центратор; конец второго стыкуемого трубопровода вывешивают рядом с первой и производят разметку места реза с помощью шаблона для обеспечения перпендикулярности плоскости реза оси трубопровода; производят механизированную газовую резку размеченного участка и последующую обработку торца механизированным абразивным инструментом; производят сборку стыка с помощью наружного центратора. В процессе сборки совмещение осей стыкуемых участков трубопровода производят краном-трубоукладчиком; при этом высота подъема обрезанного участка не должна превышать 1,5 м на расстоянии 50-60 м от торца; в процессе сборки устанавливают зазор в стыке, регламентированный технологической картой. Для фиксации сборочного зазора допускается установка прихваток; для повышения качества сборки рекомендуется собирать стык с зазором, на 0,5-1 мм меньшим рекомендуемого технологической картой, с последующим сквозным калиброванным пропилом зазора абразивным кругом толщиной 2,5-3,0 мм; в случае необходимости в процессе сборки допускаются перемещения в горизонтальной и вертикальной плоскостях торцами обоих стыкуемых трубопроводов. Подготовку труб к сборке при вварке катушки рекомендуется выполнять в следующей последовательности: соединяемые концы труб обрезают и подготавливают под сварку в соответствии с требованиями, изложенными в настоящем разделе; изготавливают катушку требуемой длины из трубы такой же толщины, диаметра и марки стали, что и соединяемые трубы; пристыковывают катушку к трубопроводу и производят сборку одного стыка с применением наружного центратора; после сварки стыка производят сборку второго (захлесточного) стыка с помощью наружного центратора; длина ввариваемой катушки должна быть не менее 250 мм. В процессе монтажа захлесточного стыка для установки требуемого зазора или обеспечения соосности труб запрещается натягивать трубы силовыми механизмами, нагревать за пределами зоны сварного стыка. В процессе сварки захлесточного стыка запрещается производить изменения параметров монтажной схемы, зафиксированной к моменту завершения сборки. Опуск приподнятого для монтажа участка (участков) трубопровода разрешается только после окончания сварки стыка. Сварку захлесточных стыков следует выполнять без перерывов. Сварные соединения запрещается оставлять незаконченными. Все работы по сборке, сварке и монтажу выполняются по специально разработанным технологическим картам. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 34 Контроль качества сварочных работ. В процессе монтажа и ремонта трубопроводов должен осуществляться систематический контроль качества сборочно-сварочных работ и сварных соединений — предварительный контроль (включая входной контроль), операционный контроль и приемочный контроль сварных соединений. Содержание процедур предварительного и операционного контроля и лица, ответственные за проведение этого контроля, должны соответствовать требованиям, изложенным в Программе обеспечения качества сборочно-сварочных работ, выполняемых организацией при монтаже и ремонте оборудования электростанций. Требования к операционному контролю при выполнении сборки и сварки трубопроводов. Операционный контроль охватывает проверку соблюдения требований ПТД при подготовке, сборке и сварке стыков трубных систем котлов и трубопроводов и включает: - контроль сборочно-сварочного оборудования, аппаратуры и приспособлений; - контроль подготовки и сборки труб под сварку; - контроль процессов сварки. Операционный контроль проводится производственными мастерами и сварщиками. Результаты операционного контроля записываются в соответствующие журналы учета контроля. При контроле сборочно-сварочного оборудования, аппаратуры и приспособлений следует проверить: - исправность и комплектность сборочно-сварочного оборудования и приспособлений, а также соответствие их геометрических и технологических параметров предстоящим операциям по сборке и сварке трубопроводов; - отсутствие повреждения (недопустимого износа) токоподводящих кабелей и газоподводящих труб и шлангов; - наличие проверенных редукторов-расходомеров на постах для аргонодуговой сварки; - соответствие типа (марки) сварочного оборудования требованиям НД; - состояние горелок, шлангов и их соответствие требованиям НД. Контроль проводят: сварщики — каждую смену перед началом работы на конкретном оборудовании; производственные мастера или лица, ответственные за состояние оборудования, еженедельно; представители службы ОТК или другого контролирующего органа — в сроки, установленные утвержденным графиком проверки оборудования. Результаты контроля должны фиксироваться в документах, форма которых определяется предприятием (организацией), производящим контроль. Результаты контроля оборудования заносятся в паспорт или другую документацию, характеризующую состояние оборудования. При подготовке деталей под сварку контролируют: - наличие маркировки, подтверждающей соответствие детали требованиям чертежа; качество и чистоту подлежащих сварке кромок (поверхностей), а также прилегающих к ним участков основного металла; - форму и размеры кромок; - форму и размеры расточки или раздачи труб. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 35 При сборке деталей под сварку контролируют: - марки и сортамент сварочных материалов, предназначенных для выполнения прихваток; - допуск сварщиков к выполнению прихваток; - правильность сборки и крепления деталей в сборочных приспособлениях; чистоту кромок и прилегающих к ним поверхностей; - качество, размеры и расположение прихваток; - величину зазора в соединениях; - величину смещения кромок, перелом осей соединяемых труб; размеры собранного под сварку узла. Производственный мастер, производящий контроль, должен быть аттестован не ниже чем на II уровень профессиональной подготовки по виду деятельности «Руководство и технический контроль за проведением сварочных работ» и I уровень квалификации по ВИК. При контроле процессов сварки проверяется соблюдение требований ПТД. Перед началом сварки контролируют: - соответствие квалификации сварщика выполняемым работам (по удостоверениям); чистоту кромок и поверхностей, подготовленных под сварку; - марку и сортамент применяемых сварочных материалов; - наличие документов, подтверждающих положительные результаты входного контроля сварочных материалов; - чистоту поверхности присадочных материалов. В процессе сварки контролируют: - режимы сварки и последовательность выполнения операций (по сварке, зачистке, контролю); - очередность выполнения сварных швов; - температуру окружающей среды; - очередность наложения валиков и слоев. После окончания сварки контролируют наличие и правильность маркировки (клеймения) выполненных сварных швов. Готовность сварных соединений к проведению приемочного контроля определяет руководитель сварочных работ и делает об этом отметку в журнале сварочных работ. Исправление дефектов в сварных соединениях, выполненных в условиях монтажа и ремонта, в которых дефекты исправляются до эксплуатации сварных соединений. Исправление дефектов в сварных соединениях, бывших в эксплуатации, должно производиться в соответствии с руководящим документом «строительство магистральных и промысловых трубопроводов сварка» (ВСН 006-89). На этапе проведения строительно-монтажных работ проводится инспекция внутренней полости трубопровода методом теледиагностики установленных втулок защиты внутреннего сварного стыка (на предмет факта и качества их установки/монтажа. Работы выполняются в рамках действующего договора с привлечением специализированной организации, имеющей соответствующее оборудование, опыт работы и обученный персонал. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 36 2.4.Изоляционные работы Нанесение изоляции должно производиться в соответствии с требованиями ВСН 008-88, ГОСТ Р 55990-2014 на предварительно очищенную и нагретую поверхность труб. При строительстве трубопровода используется раздельный способ производства работ, при котором изоляция трубопровода производится до начала земляных работ. Перед изоляцией зон сварных соединений труб необходимо провести следующие организационнотехнические мероприятия и подготовительные работы: получить положительные результаты контроля сварных швов неразрушающими методами; получить разрешение на изоляцию; назначить лиц, ответственных за качественное и безопасное производство работ; получить наряд-допуск; провести инструктаж по охране труда членов бригады на рабочем месте; разместить в зоне производства работ необходимые машины, механизмы и инвентарь с соблюдением требований охраны труда; установить в зоне производства работ вагон-домики для работающих и хранения изоляционных материалов, инструмента, инвентаря. Для защиты внутренний поверхности зоны сварного стыка по трассе и на узлах выполняется установка втулок изолирующих. Для защиты сварных стыков трубопроводов применены защитные термоусаживающиеся полиэтиленовые манжеты НА-ТМ-1,2-Т273-У поставляемых в комплекте с замковой пластиной и двухкомпонентным эпоксидным праймером. Перед нанесением изоляционных покрытий поверхность трубопроводов без заводского покрытия очистить от окислов металла. Степень очистки должна быть 3 по ГОСТ 9.402. Для установки защитных втулок в местах соединения трубы с деталями приварить с обеих сторон детали катушки из труб, соответствующих материалу проектируемого трубопровода без изоляции, длинной 150мм до нанесения наружного и внутреннего покрытия. Нанесение внутреннего и наружного покрытия на детали трубопровода производится вместе с катушками. Надземные участки узлов задвижек, входы и выходы из земли и арматуру теплоизолировать согласно СП 61.13330.2017. Теплоизоляционные конструкции запорной арматуры и фланцевых соединений должны быть съемными в соответствии с требованиями СП 61.13330.2017 п.5.20. В качестве покровного слоя теплоизоляции для трубопроводов использовать сталь тонколистовую оцинкованную (s=0.5 мм) по ГОСТ 14918-80, для арматуры - полуфутляры съемные из оцинкованного листа (s=0.5 мм) ГОСТ 14918-80. Для крепления теплоизоляционного и покровного слоя применить бандаж из ленты оцинкованной 0,5x20 по ГОСТ 14918-80 и пряжки бандажные типа 1-А ТУ 36-1402-77. На покровной слой теплоизоляции нанести опознавательную окраску (направление потока). При переходе от надземной прокладки к подземной теплоизоляцию нанести на 0,5 м ниже поверхности земли. Ремонт изоляционных покрытий. Ремонт изоляционных покрытий производится в трассовых условиях, после сварки труб в плеть, перед укладкой трубопровода в траншею. Места повреждений покрытия определяются визуально, а также с помощью дефектоскопов. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 37 Ремонт производится по технологической карте по изоляции трубопровода. После нанесения ремонтного покрытия производится визуальный контроль и проверка сплошности покрытия искровым дефектоскопом. Рисунок 8.6-1 Организационно-технологическая схема изоляции сварных стыков. 2.5.Укладочные работы До начала производства работ по укладке трубопровода следует разработать траншею на проектную глубину, спланировать и зачистить дно траншеи, выполнить подсыпку из мягкого грунта, согласно проекту, выполнить проверку изоляции на сплошность. Проверка изоляционного покрытия на сплошность производится с помощью искрового дефектоскопа на бровке откопанной траншеи до (или в процессе) опуска трубопровода в траншею. При выполнении укладочных работ следует применять монтажные приспособления, исключающие возможность повреждения изоляционного покрытия: троллейные подвески с катками, облицованными полиуретаном (резиной); мягкими полотенцами. Стрелы крана-экскаватора должны иметь эластичные накладки. Укладку труб производить в соответствии с ГОСТ Р 55990-2014 с временного влольтрассового проезда. Укладку сваренных и заизолированных трубопроводов осуществляют укладочной колонной, с помощью кранов-экскаваторов соответствующей грузоподъемности и количеством, обеспечивающим минимально необходимую для производства работ высоту подъема трубопровода над землей с целью предохранения его от перенапряжения, изломов и вмятин. Укладку производят предварительным приподнятием над монтажной полосой, с последующим поперечным надвиганием на траншею и опусканием на дно траншеи трубных плетей. При укладке трубопровода в траншею необходимо обеспечивать: недопущение в процессе опуска плетей их соприкосновений со стенками траншеи; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 38 сохранность стенок самого трубопровода (отсутствие на нем вмятин, гофр, изломов и других повреждений); сохранность изоляционного покрытия; образование зазора между стенками траншеи и трубопроводом в 100-150 мм; полное прилегание трубопровода ко дну траншеи по всей его длине; проектное положение трубопровода. При выполнении укладочных работ на заболоченной местности не допускаются продолжительные остановки колонн, которые могли бы стать причиной просадок грунта под гусеницами трубоукладчиков. Такие остановки могут повлечь опрокидывание трубоукладчиков. Ось трубопровода, подлежащего укладке, должна находиться не дальше 2 м от кромки траншеи. Если это условие не соблюдено, то перед опуском трубопровода в траншею его следует переместить в требуемое исходное положение. Укладка трубопровода с бровки траншеи производится "перехватом", при этом способе каждый трубоукладчик, по мере укладки, освобождаясь от нагрузки, перемещается последовательно к впереди стоящему трубоукладчику. Рисунок 8.7-1 Организационно-технологическая схема изоляции сварных стыков. 2.6.Прокладка трубопровода под воздушными линиями электропередач Строительно-монтажные работы в охранных зонах электрических сетей производить с письменного согласия и в присутствии представителя организации, в ведении которых находятся эти сети. Расстояния при пересечении подземными трубопроводами линий электропередач: от подземной части опоры до трубопровода не менее 5м. До начала производства работ необходимо получить наряд-допуск на производство работ в охранной зоне ВЛ. Выполнение работ в охранной зоне ВЛ выполняются в присутствии представителя эксплуатирующей организации. Схема выполнения работ и зона движения строительной техники представлена на рисунках 8.8-1 – 8.8-12. Производство работ выполняется строго в указанной зоне. Границы движения механизмов, путь по которому передвигается техника, должен быть заранее спланирован. Пересечение строящегося трубопровода с линией электропередач производить с укладкой в футляре. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 39 Проезд строительной техники под линией электропередач. При проезде под линией электропередач, находящейся под напряжением, рабочие органы машины должны находится в транспортном положении. Передвижение машин вне дорог следует проводить в месте наименьшего провисания проводов, при этом необходимо соблюдать габариты механизмов по высоте, при передвижении и транспортировке строительных грузов и строительных машин по дорогам без покрытия высота верхних выступающих частей не должна превышать 3,5м, при транспортировке по дорогам с твердым покрытием верхних выступающих частей не должна превышать 5м. Стоянка машин в охранной зоне ВЛ допускается только по письменному разрешению организации, эксплуатирующей линию передач. Границы охранной зоны для ВЛ с напряжением линии составляет 10м в каждую сторону. Расстояние от подъемной или выдвижной части строительной машины в любом ее положении до находящейся под напряжением линии электропередачи должно быть не менее 2м. Габариты строительных машин и механизмов, используемых при строительных работах, представлены на рисунке №.8.8-1. Рисунок 8.8-1. Схема при передвижении и транспортировки строительных грузов и строительных машин по дорогам без покрытия Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 40 Габариты по высоте всей техники в транспортном положении не превышают 3,5м. Земляные работы Земляные работы проводятся в следующей технологической последовательности: определение границ охранной и опасной зоны; геодезическая разбивка оси трассы в пределах охранной зоны и установка знаков «граница охранной зоны» и «граница опасной зоны»; разработка траншеи; засыпка траншеи бульдозером. Разработка траншеи Земляные работы разрешается производить только под руководством ИТР, ответственного за организацию и безопасное производство работ по наряду-допуску. Для выполнения земляных работ в охранной зоне ВЛ механизмами руководитель работ обязан провести инструктаж по безопасному условию ведения работ. До начала работ по разработке траншеи необходимо произвести разбивку оси траншеи, границ охранной и опасной зоны. Границы охранной и опасной зоны обозначаются знаками безопасности, знаки устанавливаются в пределах строительной полосы с обоих сторон ВЛ. Во всех случаях разбивки строительной полосы вначале должна быть закреплена знаками проектная ось трубопровода. И только затем следует определять другие зоны по ширине полосы строительства. Разработку траншеи под линиями электропередач выполняющимися экскаватором в опасной зоне необходимо выполнять на минимальном подъеме стрелы. Максимально допустимый подъем стрелы экскаватора определяется из расчета допустимого расстояния от подъемной или выдвижной части до нижнего провода для соответствующих напряжений не менее 2м. Расстояние между работающими экскаваторами должно быть не менее 14 м, между бульдозером и экскаватором - не менее 20м. 1-Экскаватор; 2-Отвал грунта; 3-Приямок для сварки захлеста; 4.Граница строительной полосы Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 41 Рисунок 8.8-2. Разработка траншеи в охранной зоне ВЛ 1-Экскаватор; 2-Траншея Установка Защитного футляра В пределах полосы отвода земель под строительство устроить монтажную площадку, расположенную за пределами охранной зоны ВЛ. На монтажной площадке выполнить сварку и изоляцию рабочей плети и футляра, и протаскивание рабочей плети в футляр. При сборке и сварке защитного кожуха запрещается применять трубы, имеющие вмятины. Овальность труб не должна превышать 5 мм. Для безопасности и удобства работ при сварке неповоротных стыков расстояние от поверхности грунта до нижней образующей трубы должно быть не менее 500 мм, что достигается укладкой их на надежные технологические опоры и устройством приямка. Лицо и глаза сварщика должны быть защищены специальной маской или щитком со светофильтром. Светофильтр должен быть защищен от брызг расплавленного металла простым стеклом, которое заменяется по мере загрязнения. Рабочие, находящиеся в зоне работы электросварщика, также должны быть обеспечены защитными средствами. Для подвода тока к электроду необходимо применять гибкий шланговый кабель, изоляция которого должна быть защищена от механических повреждений. Сварочный и обратные кабели следует прокладывать так, чтобы они не касались стальных канатов, шлангов для кислорода и ацетилена и, чтобы проходящие машины не могли их повредить. Перед началом и во время работы необходимо следить за исправностью сварочных проводов (кабелей) и электрододержателей, а также плотностью соединения контактов. В случае обнаружения неисправности сварочного оборудования, сварочных проводов (кабелей), электрододержателя или маски электросварщика, необходимо прекратить работу. Во избежание простудных заболеваний электросварщики должны быть обеспечены войлочными подстилками или матами с резиновой прокладкой, теплыми ватными наколенниками и подлокотниками, обшитыми брезентом. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 42 Протаскивание плети в футляр. Трубоукладчики, занятые при протаскивании рабочей плети должны находиться за пределами призмы обрушения грунта. Наименьшее допустимое расстояние по горизонтали от основания откоса котлована (рабочей траншеи) до ближайшей опоры крана приведено в таблице. Таблица 5 Глубина Котлов ана, м Грунт Песчаный Супесчаный Суглинистый Глинистый Расстояние, м 1 1,5 1,25 1 1 2 3 2,4 2 1.6 3 4 3,6 3.25 1,75 4 5 4,4 4 3 5 6 5,3 4.75 3.5 При невозможности соблюдения этих расстояний необходимо устраивать крепления котлована (рабочей траншеи). Устанавливать краны для работы на свеженасыпанном грунте, а также на площадке с уклоном более указанного в паспорте, не разрешается. Укладочные работы Укладочные работы разрешается производить только под руководством ИТР, ответственного за организацию и безопасное производство работ по наряду-допуску. Укладка рабочей плети выполняется двумя трубоукладчиками, оборудованными мягкими полотенцами, в три этапа методом перехвата в следующей последовательности: переместить при помощи двух трубоукладчиков рабочую плеть с монтажной площадки к месту производства работ и уложить на берме траншеи; навесить на стрелы трубоукладчиков мягкие полотенца; произвести строповку рабочей плети; протаскивание рабочей плети выполняется перемещением при помощи трубоукладчиков. Протаскивание выполняется под руководством ответственного руководителя работ, все перемещения и движения трубоукладчика выполняются по сигналам ответственного руководителя работ. Протаскивание выполняется в следующей последовательности: завести передний конец рабочей плети под проводами ВЛ так, чтобы часть переднего конца плети вышла за границу опасной зоны на не менее 5м. Место остановки первого трубоукладчика в процессе протаскивания должно быть перед опасной зоной ВЛ и отмечено знаками, где необходимо произвести растроповку. Перегнать первый трубоукладчик с опущенной стрелой на минимальном вылете под проводами ВЛ, за пределами опасной зоны застропить передний конец плети и совместно со вторым трубоукладчиком продолжить протаскивание. После окончания протаскивания выполнить укладку рабочей плети в траншею. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 43 Рисунок 8.8-3. Схема протаскивания рабочей плети под ВЛ 1-Трубоукладчик; 2-Рабочая плеть Засыпка траншеи Засыпку траншеи разрешается производить только под руководством ответственного ИТР, ответственного за организацию и безопасное производство работ по наряду-допуску. До засыпки уложенного трубопровода в траншею необходимо: проверить проектное положение трубопровода; проверить целостность изоляционного покрытия рабочей плети. Засыпка трубопровода выполняется минеральным грунтом из отвала бульдозером. В процессе засыпки при достаточной ширине строительной полосы грунт из отвала перемещают бульдозером поперек к оси траншеи прямолинейными проходами. В стесненных условиях строительной полосы грунт целесообразно перемещать бульдозером под углом 45-60 град., к оси траншеи косопоперечными проходами. Наиболее эффективен комбинированный способ засыпки, предусматривающий двойной проход бульдозера: в начале косопоперечный, а затем поперечный. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 44 Рисунок 8.8-4. - Схема засыпки траншеи в охранной зоне ВЛ 1-Бульдозер; 2-Отвал грунта; 3-Граница строительной полосы Требования к производству работ в охранной зоне ЛЭП. Строительно-монтажные работы с применением машин в охранной зоне действующей линии электропередач следует производить под непосредственным руководством лица, ответственного за безопасность производства работ, при наличии письменного разрешения организации владельца линии и наряда допуска, определяющего безопасные условия работ и выдаваемого в соответствии с требованиями п.4.11 СНиП 12-03-2001 при выполнении мер безопасности. При установке строительных машин и применении транспортных средств с поднимаемым кузовом в охранной зоне воздушных линий электропередачи необходимо снять напряжение с воздушной линии электропередачи. При обоснованной невозможности снятия напряжения с воздушной линии электропередачи работу строительных машин в охранной зоне линии электропередачи разрешается производить при условии выполнения следующих требований: при наличии письменного «Разрешения на производство в охранной зоне ЛЭП» от эксплуатирующей организации; при выдаче машинистам строительных машин наряда-допуска строительно-монтажной организацией; при руководстве и непрерывном надзоре ответственного лица из числа ИТР, имеющих группу по электробезопасности не ниже 3, назначенного приказом по организации; при расстоянии от подъемной или неподвижной части строительной машины в любом ее положении до находящейся под напряжением воздушной линии электропередачи должно быть не менее 2м. при заземлении грузоподъемных машин, кроме машин на гусеничном ходу; при обучении всех, работающих в охранной зоне, первой доврачебной помощи пострадавшим от электрического тока. При возникновении в процессе выполнения работ опасных или вредных производственных факторов, не предусмотренных нарядом - допуском, или изменении условий производства работ подрядчик должны остановить работы. Работы могут быть возобновлены только после устранения причин опасных или вредных производственных факторов. 2.7.Прокладка трубопроводов через автодороги Переходы через автодороги покрытием выполнить открытым способом. Восстановление насыпи автодороги производить с послойным уплотнением грунта (толщина слоя не более 0,4м) и восстановлением дорожного покрытия. При разработке траншеи открытым способом - антикоррозионная изоляция футляров пленочная усиленного типа. Конструкция изоляции: лента "Полилен 40-/1И-63-450х170" по ТУ 2245-003-0129785999 6 2 слоя по грунтовке. Наружная обертка Полилен ОБ 40-06-63 450х170 по ТУ 2245-004-01297859-991 слой. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 45 Рисунок 1 Футляр защитный. Рисунок 2 Схема переходов трубопроводов через автомобильные дороги. 2.8.Прокладка трубопроводов через коридоры коммуникаций Трубопровод в местах пересечения с коммуникациями проложишь в защитные футляры методом протаскивания на опорно-направляющих кольцах ПИТД тип 1 по ТУ 1469-001-53597015-01. Для изоляции от механических повреждений кольца устанавливаются на защитные коврики из скального листа СЛ. После установки колец трубопровод затягивается в кожух, концы кожуха герметизируются резиновыми манжетами ПМТД по ТУ 2531-002-53597015-01, которые защищаются укрытием У-ПМТДС из стеклопластика по ТУ 5959-003-53597015-05. 2.9.Свайные работы До начала забивки свай должны быть выполнены следующие подготовительные работы: вертикальная планировка площадки и засыпка неровностей, ям, траншей и т.д.; инструментальная разбивка осей и привязка к существующим наземным сооружениям на площадке узла; разбивка и разметка свайного поля; нивелировка отметок верха свай и оснований; осмотр трубных заготовок; изготовление свай; приемка свай; устройство временных выносных реперов (не менее 2-х); выноска осей. Передвижение сваебойной установки на базе экскаватора должно быть прямолинейным с минимальным числом поворотов. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 46 При промерзании грунта на глубину 1 м и более перед забивкой свай предусмотреть бурение лидерных скважин на глубину промерзания или забивку производить в кондуктор. При проведении геодезической разбивки осевых линий и проектных центров свай и при переносе проектного положения свай на местность составить исполнительную схему разбивки свайного поля где указать сетку расположения свай. Строительные оси и центры свай закрепить на местности металлическими или деревянными штырями. На исполнительной схеме каждая свая нумеруется цифрами, которые определяют технологическую последовательность забивки свай. Перед изготовлением свай трубные заготовки, порезанные в проектный размер, подлежат тщательному осмотру на предмет отсутствия вмятин, порывов, сквозной коррозии, расслоения металла труб, после чего составляется акт осмотра свай и дается разрешение на их изготовление. Один конец трубной сваи размечается под «ласточкин хвост» (см. рис.1) на расстоянии от торца равным 1,2 диаметра трубы. Острие сваи изготавливается укладкой лепестков в узлы и сварки их между собой. Наружная поверхность свай, после изготовления, подлежит: зачистке от ржавчины, грязи, масляных пятен; просушки от влаги, изморози, снега при температуре 50-70°С; покрытию поверхности сваи битумной или полимерно-битумной асмольной грунтовкой в два раза; покрытию поверхности по высохшему праймеру битумной или асмольной мастиками кистями или валиками до толщины не менее 1 мм. Изготовленные сваи подлежат контролю геометрических размеров и качеству антикоррозионного покрытия. Сваи пронумеровать белой несмываемой краской. Рисунок 1 – Разделка конца трубной сваи Забивка (погружение) металлических свай Погружение металлических свай производится методом запрессовки в грунт на проектную отметку усилием гидравлической системы экскаватора. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 47 Свая перед запрессовкой подтаскивается к проектной точке погружения трубоукладчиком. Свая после подтаскивания и подъема устанавливается в лидерную скважину или кондуктор на грунт и приводится в проектное вертикальное положение вибропогружателем оборудованным на экскаватор, установленного на оголовок сваи. Вертикальность сваи контролируется приспособлением с двумя отвесами, расположенными и закрепленными в начале и конце сектора окружности сваи с внутренним углом 90°. При погружении сваи на 1 - 1,5 м необходимо повторно проконтролировать вертикальность оси сваи при необходимости скорректировать вертикальность оси. При дальнейшем погружении сваи необходимо постоянно контролировать состояние поверхности сваи, наличие геометрических деформаций и вертикальность. После забивки свайного поля необходимо проконтролировать его геометрические параметры, проектное положение осей свайного поля и расстояния между осями. После забивки свай под каждое основание составляется акт забивки свай с приложением ведомости забитых свай. После окончания работ по забивке свай на узле оформляется исполнительная схема свайного поля и подписывается у технадзора заказчика. Устройство и приемка свайных оснований Свайные основания или фундаменты из одиночных или кустов свай монтируются согласно существующих рабочих чертежей или, согласованных с институтом изменений проектных решений. После забивки свай или куста свай произвести нивелировку и отметить на сваях проектную отметку верха свай, приведенных в сводной таблице исполнительной схемы свайного поля. Данная операция выполняется нивелиром с привязкой к временному выносному реперу (маяку) на площадке. Внутренняя полость сваи заполняется песко-цементной смесью в пропорции 1:1 и тщательно утрамбовывается. Обрезанный оголовник сваи зачистить шлифмашинкой, установить металлическую пластину, прихватить и приварить ее к свае электродами Э-50, УОНИ 13/55 3-4мм с катетом шва 6мм, ОК46. Дальнейшую сборку и сварку основания производить согласно чертежа, постоянно контролируя горизонтальность элементов и пластин, геометрические размеры элементов и узлов и установочные размеры анкерных болтов. После сборки и сварки элементы металлического основания (ростверка) зачистить от шлака, брызг металла, грязи, ржавчины, масляных пятен шлифмашинкой и просушить от снега, влаги, изморози газовой горелкой при температуре 50-70С. Металлические поверхности основания (ростверка) изнутри и снаружи покрыть праймером за 2 раза и мастикой толщиной 1мм. Сварочные и изоляционные работы фиксируются в соответствующих журналах производства работ и предъявляются технадзору заказчика при проверке качества выполняемых работ для отметки соответствия техническим условиям проекта и нормативным документам. После окончания строительных работ по устройству свайного основания оформляется акт приемки свайного основания с приложением исполнительной документации (журналы производства работ, акты Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 48 осмотра свай, акты изоляции свай, акты забивки свай, акты технической приемки свайного основания и исполнительная схема). 2.10.Заземление и молниезащита Узлы запорной арматуры необходимо обеспечить молниезащитой, заземлением, защитой от статического электричества. Защиту от прямых ударов и вторичных проявлений молний, а также защиту от статического напряжения необходимо выполнить присоединение корпуса задвижки к заземляющему устройству. Заземлящее устройство выполнить электродами из круглой стали оцинкованной диаметром 16 мм. и полосой оцинкованной стали 4х40 мм. Вертикальный заземлитель выполнить из стального электрода длиной 5м. диаметром 16 мм ввинтить в землю, верхний конец, заглубить на 0,6 м. Горизонтальный заземлитель из оцинкованной стали 4х40 мм проложить по по дну трашеи ребром. Траншею для горизонтального зазимлителя сначала заполнить однородным грунтом, не содержащим щебня и строительного мусора, с утрамбовкой на глубину 200мм, а затем местным грунтом. Прокладку заземлителей паралельно трубопроводам выполнить на расстоянии не менее 30 см., а при пересечении 10см. Корпуса задвижек присоединить к заземляющему устройству с помощью гибкого провода диаметром 16мм. болтовым соединением, путем присоединения с одной стороны к фланцу задвижки, а сдругой к заземленной металической стойке опоры. Перемычки необходимо оконцевать с наконечниками с обеих сторон. После монажа заземляющего устройства необходимо выполнить проверку контактной связи заземлителей между собой. Сварные соединения выполнить в нахлест. Длина нахлестки должна быть равной двойной ширине проводника при прямоугольном сечении и шести диаметрам при круглом. Места входа в грунт и места сварных соединений горизонтальных заземлителей с вертикальными и заземляющими проводника для защиты от коррозии необходимо покрывать защитным покрытием (в два слоя): у мест у входа в грунт – на 20 см. выше и ниже поверхности грунта; в местах сварных соединений полностью сварной шов на 5-10 см. в обе стороны от сварного шва. 2.11.Устройство технологических проездов из дорожных плит На пересечениях проектируемого трубопровода с подземными коммуникациями необходимо предусмотреть укладку железобетонных дорожных плит. Переезды через действующие коммуникации конструктивно выполнены с использованием железобетонных дорожных плит ПДН 2х6х0,14 трехкратной оборачиваемости по отсыпанному грунтовому основанию. Минимальное расстояние от верха покрытия до верхней образующей трубопроводов должно быть не менее 1,5 м, а до кабеля – 1 м, проезжая часть не менее 6 м. До начала работ по устройству переездов через действующие коммуникации следует выполнить: - уточнение оси коммуникации и ее заглубления; - геодезическую разбивку оси дороги, оси и границ переезда; - планировку подъезда техники к месту устройства переездов; - получить разрешение на проведение работ по устройству переездов от эксплуатирующих организаций с оформлением наряд-допуска. Работы по устройству переезда выполняют в следующем технологическом порядке: Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 49 - уточнение оси коммуникации и ее заглубления с помощью приборов-искателей; - геодезическая разбивка оси временной вдольтрассовой дороги; - получение разрешения на проведение работ по устройству переездов; - доставка автосамосвалами грунта, выгрузка и разравнивание его вручную под основание железобетонных дорожных плит высотой 0,1 м; - доставка автомобилями дорожных плит и укладка их на уплотненное грунтовое основание автокраном с применением четырехветвевого стропа; - установка дорожных и предупреждающих знаков. В 25 м от переезда с двух сторон установить запрещающие знаки 3.27 «Остановка запрещена» ГОСТ Р 52290-2004. В 5 м от действующей коммуникации с двух сторон выставить предупреждающие знаки 1.33 ГОСТ Р 52290-2004 с надписями: «Осторожно газопровод, нефтепровод, кабель связи и т.д.». Работы по установке знаков выполняются в присутствии представителя эксплуатирующей организации; - оформление акта на выполненные работы с подписью представителя эксплуатирующей организации; - закрытие наряд-допуска. Сооружение переездов через действующие трубопровод и коммуникации должно производиться в присутствии ответственного представителя организации, эксплуатирующей трубопровод. Сверху, на насыпь переезда на подготовленное основание следует укладывать железобетонные дорожные плиты. Стыки плит, образуемые вдоль трубопровода, не должны находиться над трубопроводом. Земляные работы в местах пересечения подземных коммуникаций производятся вручную без применения ударных механизмов на расстоянии не менее 2 м в обе стороны от наружной образующей стенки трубы. После завершения работ временные переезды демонтировать, перевести на новый участок строительства и вновь устроить временные переезды через действующие существующие коммуникации. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 50 3. Очистка полости и испытание трубопровода Работы по очистке и испытанию трубопроводов на прочность и герметичность проводить в соответствии с ВСН 005-88, СП 34-116-97, ВСН 011-88, ВСН 012-88(1 и 2 часть). Очистку полости трубопровода и его испытания на прочность и герметичность производят после полной строительной готовности испытываемого участка трубопровода: изоляции, укладки, балластировки и засыпке участка трубопровода; установки арматуры и приборов. Все работы по очистке полости и испытанию трубопроводов следует производить под руководством кoмиccии, в которую входят пpeдcтaвитeли Зaкaзчикa и гeнepaльнoгo пoдpядчикa, и в соответствии со специальной рабочей инструкцией на очистку полости и испытание трубопровода, разработанной в соответствии с ВСН 011-88, ГОСТ Р 55990-2014 и согласованной с Заказчиком. В инструкции отражены: способы, параметры и последовательность выполнения работ; схема очистки полости и испытания трубопроводов; методы и средства выявления и устранения отказов; порядок организации связи на период производства работ; требования пожарной, технической безопасности и указания о размерах охранной зоны; специальные вопросы (размещение и перемещение комиссии, взаимоотношения комиссии с заинтересованными организациями и др.). В случае проведения работ по очистке и испытанию трубопроводов раздельно на каждый вид работ разрабатывается отдельная инструкция. На период производства работ по очистке и испытанию трубопроводов устанавливается охранная зона. Границы зоны безопасности определяются по ПБ 08-624-03. Радиус охранной зоны при очистке полости в обе стороны от трубопровода равен 60м. Радиус охранной зоны при очистке полости в направлении вылета ерша или поршня равен 900м. Радиус охранной зоны при испытании высоконапорного трубопровода в обе стороны от оси трубопровода равен 100м. Радиус охранной зоны при испытании н высоконапорного трубопровода в направлении возможного отрыва заглушки от торца трубопровода равен 900м. Для наблюдения за участками и для обхода трассы комиссия организует службы обходчиков и дежурных постов, а для устранения аварийных ситуаций - аварийно ремонтно-восстановительную бригаду. С целью оперативного руководства работами, предупреждения и ликвидации аварийных ситуаций организуется система связи, включающая в себя телефонные или радиопосты, располагающиеся за пределами охранной зоны, в районах линейных кранов, задвижек или другой отключающей арматуры и узлов. Очистка полости высоконапорного трубопровода производить продувкой без применения очистных поршней для сохранности внутренней изоляции. Для трубопровода принят пневматический способ испытания, в соотвтетствии с п. 13.1 ГОСТ Р 55990-2014 (рабочее равление 4,0 Мпа). Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 51 В состав основных работ по пневматическому испытанию трубопровода входят: подготовка к испытанию; наполнение трубопровода воздухом; нагнетание давления при помощи компрессорной установки испытание на прочность; проверка на герметичность; сброс давления до атмосферного; При необходимости выполняются работы, связанные с выявлением и ликвидацией дефектов. Согласно примечанию 8 таблицы 21 ГОСТ Р 55990-2014 трубопроводы категории Н1, отдельные участки С, включающие участки подлежащие испытаниям в два этапа, допускается испытывать в один этап на давление, соответствующее давлений испытаний первого этапа. Строящийся нефтегазосборные сети отнесен к категории Н1, отдельные участки и испытывается одним этапом (гидравлическим способом). Давление испытания составляет в верхней точке 1,1 максимально допустимого рабочего давления, которое составляет Рраб=4,0 МПа. То есть давление испытания должно быть Рисп.=4,4 МПа в соответствии с требованиями таблицы 13 ВНТП 3-85. Продолжительность испытания 12 часов. Проверку на герметичность производят после испытания на прочность, снизив давление до расчетного (то есть до 4,0 Мпа). Выполняется контрольный осмотр трасс для проверки на герметичность в течении времени, необходимого для осмотра трасс, но не менее 12 часов. Трубопровод считается выдержавшим испытание на прочность и проверку на герметичность, если за время испытания трубопровода на прочность труба не разрушилась, а при проверке на герметичность давление остается неизменным и не будут обнаружены утечки. В случае возникновения отказа, т. е. нарушения герметичности испытываемого участка трубопровода, вызванного разрушением труб, сварных соединений, деталей трубопроводов, запорной и распределительной арматуры, производится техническое расследование причин отказа. После выяснения причин отказа поврежденный участок трубопровода подлежит ремонту, повторному испытанию на прочность и проверке на герметичность. Контроль качества выполнения работ по очистке полости и испытанию трубопровода проводить в соответствии с ВСН 012-88 часть 1. Результаты приемки работ оформляются актами по формам ВСН 012-88 часть 2. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 52 4. Контроль качества работ С целью повышения качества и обеспечения эксплуатационной надежности проектируемых объектов, на всех этапах строительства должен выполняться входной, операционный и приемочный контроль. Входной контроль При входном контроле проверяют соответствие показателей качества получаемых материалов, изделий и оборудования требованиям стандартов, технических условий или технических свидетельств на них, указанных в проектной документации. При этом проверяется наличие и содержание сопроводительных документов поставщика (производителя), подтверждающих качество указанных материалов, изделий и оборудования. Входной контроль производить с применением РД 03-606-03. Объем входного контроля должен зависеть от влияния строительных конструкций, материалов, изделий и оборудования на качество законченного объекта. Входной контроль выполняется специалистом, обученным проводить данный вид работ, аттестованным по ВИК и назначенный приказом по предприятию. Продукция, не прошедшая входной контроль должна быть идентифицирована соответствующим образом и отделена от годной продукции. Идентификация должна осуществляться: нанесением соответствующей маркировки на несоответствующую или не прошедшую входной контроль продукцию или путем складирования в месте - изоляторе брака. Результаты входного контроля должны быть документированы (оформлены актами и занесены в журнал входного контроля). Не соответствующие проекту материалы и изделия могут быть применены только после обязательного согласования с заказчиком. Операционный контроль Операционный контроль должен осуществляться в ходе выполнения строительных процессов или производственных операций и обеспечивать своевременное выявление дефектов и принятие мер по их устранению и предупреждению. При операционном контроле проверяется: соблюдение технологии выполнения строительно-монтажных процессов; соответствие выполняемых работ рабочим чертежам, строительным нормам, правилам и стандартам; строгое соблюдение последовательности выполнения строительных процессов. Места выполнения контрольных операций, их частота, исполнители, методы и средства измерений, формы записи результатов, порядок принятия решений при выявлении несоответствий установленным требованиям должны соответствовать требованиям проектной, технологической и нормативной документации. Результаты операционного контроля должны быть документированы в соответствующем журнале производства работ. Приемочный контроль Приемочный контроль производится для проверки качества выполненных строительномонтажных работ, а также ответственных конструкций. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 53 Приемка работ, скрываемых последующими работами, должна быть оформлена актами освидетельствования скрытых работ, установленной формы, в соответствии с требованиями проектной и нормативной документации. Этап приемки скрытых работ включает в себя: выборочный, поэтапный или операционный контроль в процессе выполнения этапов строительства и по завершении этапов; оценку соответствия выполненных работ, результаты которых становятся недоступными для контроля после начала выполнения последующих работ; проверку полноты и правильности оформления Акта на проведение скрытых работ; подписание Акта на освидетельствование скрытых. Исполнитель работ обязан извещать представителя Заказчика о сроках проведения приемки скрытых работ до начала выполнения последующих работ. При оформлении акта на скрытые работы не допускается: применение форм актов скрытых работ, не предусмотренных нормативными документами на данный вид работ; допущения пропусков заполнения граф акта; сокращения, не предусмотренные регламентирующими документами; исправлений, подтирки. Кроме того: все подписи на акте должны иметь расшифровку; на акте должна стоять дата его оформления. В случае не подтверждения объема и (или) качества скрытых работ представителем Заказчика, подрядчик обязан устранить нарушения, выявленные при приемке и предъявить их для повторной приемки. Выполнение последующих работ при отсутствии актов освидетельствования предшествующих скрытых работ запрещается во всех случаях. Земляные работы К основным земляным работам относятся: разработка траншеи для прокладки линейных трубопроводов; обратная засыпка траншеи и выемок. Акты освидетельствования скрытых работ: разбивочные работы; акт на устройство обратной засыпки. Контроль качества при производстве земляных работ необходимо проводить в соответствии с требованиями СП 45.13330.2017. Результаты приемки работ должны быть оформлены актом по форме приложения 3 РД 11-022006. Сборка и сварка линейной части трубопровода Сборку и сварку труб следует производить в соответствии с операционными технологическими картами сборки и сварки труб. Контроль качества всех сварных соединений осуществляется радиографическим методом, дополнительно ультразвуковым методом проверяются стыки фасонных деталей, арматуры, переходных патрубков и монтажных захлестов. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 54 Сварочно-монтажные работы должны выполняться сварщиками и под руководством специалистов, аттестованных в соответствии с требованиями ПБ 03-273-99 и РД 03-495-02. Результаты приемки выполненных сварочно-монтажных работ оформлять в соответствии с ВСН 012-88 часть 2. Изоляция линейной части трубопровода При производстве работ контролируют: качество изоляционных материалов; степень очистки металла трубы, а при ремонте – и степени очистки поверхности изоляционного покрытия в зоне его дефекта; прилипаемость муфт и манжет; сплошность изоляционного покрытия. Результаты приемки выполненных изоляционных работ оформлять в соответствии с ВСН 012-88 часть 2. Мероприятия по обеспечению лабораторного и геодезического контроля Процесс возведения конструкций и сооружений должен сопровождаться контрольными геодезическими измерениями. Геодезический контроль включает определение действительного планового, высотного и относительно вертикали положений конструкций и сооружений как на стадии временного закрепления конструкций (операционный контроль), так и после окончательного их закрепления (приемочный контроль). Геодезической основой контрольных измерений при установке конструкций в проектное положение являются знаки разбивочной сети сооружения, разбивочные оси и линии, им параллельные, установочные риски, реперы, марки и маяки. Работы по геодезическому контролю работы следует проводить в соответствии с СП 126.13330.2017 . Исходной документацией для выполнения контроля точности строительно-монтажных работ являются схемы размещения знаков закрепления осей или их створов, планы разбивочных ориентиров на монтажных горизонтах, а также чертежи конструктивных элементов с привязкой их к координатным осям. Геодезический контроль положения конструкций сооружений в плане осуществляют, как правило, непосредственными измерениями расстояний между осями, установочными или монтажными рисками, а также гранями (плоскостями) монтируемых деталей, применяя эталонированные мерные приборы или специальные шаблоны. Контроль точности производства земляных работ следует осуществлять как в плане, так и по высоте. Контроль точности высотного положения земляных работ производят геометрическим или тригонометрическим нивелированием. Исполнительную геодезическую съемку подземных инженерных сетей следует выполнять до засыпки траншей. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 55 Контроль точности устройства фундаментов следует производить в плановом и высотном положениях. Погрешность измерений в процессе геодезического контроля точности геометрических параметров сооружений, в том числе при исполнительных съемках инженерных сетей, должна быть не более 0,2 величины отклонений, допускаемых соответствующими строительными нормами и правилами, государственными стандартами. Результаты геодезической (инструментальной) проверки при операционном контроле должны быть зафиксированы в общем журнале работ. По результатам исполнительной геодезической съемки элементов, конструкций и частей сооружений следует составлять исполнительные схемы (согласно справочному приложению 14 СП 126.13330.2017). При приемке работ по строительству сооружений и инженерных сетей служба Заказчика, должна выполнять контрольную геодезическую съемку для проверки соответствия построенных зданий (сооружений) и инженерных сетей их отображению на предъявленных подрядчиком исполнительных чертежах. Все изменения, внесенные в проектную документацию в установленном порядке, и допущенные отклонения от нее в размещении зданий (сооружений) и инженерных сетей следует фиксировать в исполнительной документации. Состав требований, предъявляемых к привлекаемым к работам лабораториям контроля качества (лаборатории неразрушающего контроля, испытательные лаборатории, лаборатории контроля качества строительных материалов и иные испытательные подразделения) определяется требованиями соответствующих нормативных документов Российской Федерации. Наряду с аттестацией указанных лабораторий, предусмотренной законодательством Российской Федерации при допуске на объекты Заказчика, они должны быть сертифицированы (аттестованы) в системе добровольной сертификации, признанной Заказчиком, на соответствие установленным для них требованиям. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 56 5. Охрана труда и промышленная безопасность 5.1.Общие положения Организация мер по охране труда и промышленной безопасности должна осуществляться в соответствии с требованиями СНиП 12-03-2001, СНиП 12-04-2002, СП 12-136-2002, «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения», Федеральных законов от 22 июля 2008 года N 123-ФЗ «Технический регламент о требованиях пожарной безопасности», от 30 декабря 2009 г. N 384-ФЗ «Технический регламент о безопасности зданий и сооружений», ГОСТ 23407, ГОСТ 12.1.019, ГОСТ 12.1.004, ГОСТ 12.3.003-86*, ГОСТ 12.3.009-76*. Основными целями и задачами охраны труда являются: исключение несчастных случаев и заболеваний в процессе выполнения любых работ; обеспечение условий безопасного труда и здоровья для рабочих и ИТР; выполнение требований федеральных законов в части охраны труда и здоровья работников; постоянный и непрерывный контроль соблюдения правил охраны труда; предупреждение несчастных случаев и связанных с ними затрат; предотвращение профзаболеваний, травм, а также случаев повреждения оборудования и собственности; постоянное обсуждение вопросов охраны труда и промышленной безопасности на совещаниях и разработка месячных и еженедельных планов по выполнению мероприятий по охране труда и здоровья работников. Безопасность строительного производства может быть достигнута разработкой и выполнением следующих организационно-технических мероприятий: максимальной механизацией и автоматизацией работ; обеспечением персонала средствами коллективной и индивидуальной защиты; повышением электробезопасности и организацией санитарно-бытового обслуживания рабочих; правильной организацией труда и управления производством; приглашением к строительству подрядных организаций, имеющих высококвалифицированных рабочих, обладающих прочными знаниями техники безопасности. Обеспечение технически исправного состояния строительных машин, инструмента, технологической оснастки, средств коллективной защиты работающих осуществляется организациями, на балансе которых они находятся. Организации, осуществляющие производство работ с применением машин, должны обеспечить выполнение требований безопасности этих работ. До начала производства основных работ должны быть закончены подготовительные мероприятия, предусматривающие обозначение опасных производственных факторов (действующие коммуникации, опасные производственные объекты и т.д.), размещение площадок для складирования конструкций и изделий, выбор системы освещения мест производства работ, обеспечение рабочих спецодеждой, средствами индивидуальной защиты (СИЗ), питьевой водой, организацию санитарнотехнического и бытового обслуживания работающих - то есть создание безопасных условий труда. Все работники должны быть обеспечены удобной, не стесняющей движений, спецодеждой и спецобувью в соответствии с нормами, утвержденными в порядке, определенном Правительством Российской Федерации, а также индивидуальными средствами защиты. Строительные машины, транспортные средства, производственное оборудование, средства механизации, приспособления, оснастка, ручные машины и инструмент должны соответствовать Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 57 требованиям государственных стандартов по безопасности труда, а вновь приобретаемые - иметь сертификат на соответствие требованиям безопасности труда. Подрядчик отвечает за пожарную безопасность при работе на рабочих участках, включая временные здания и сооружения, инструментальные кладовые и склады. Подрядчик обязан обеспечить наличие утвержденного пожарного оборудования, а его работники должны быть обучены работе с таким оборудованием. В подрядной организации должно быть организовано проведение проверок, контроля и оценки состояния охраны и условий безопасности труда, включающих следующие уровни и формы проведения контроля: постоянный контроль работниками исправности оборудования, приспособлений, инструмента, проверка наличия и целостности ограждений, защитного заземления и других средств защиты до начала работ и в процессе работы на рабочих местах согласно инструкциям по охране труда; периодический оперативный контроль, проводимый руководителями работ и одразделений предприятия согласно их должностным обязанностям; выборочный контроль состояния условий и охраны труда в подразделениях предприятия, проводимый службой охраны труда согласно утвержденным планам. Контроль над соблюдением охраны труда должны осуществлять лица, назначенные ответственными за обеспечение охраны труда в пределах порученных им участков работ, а также работники службы охраны труда предприятия. При обнаружении нарушений норм и правил охраны труда, работники должны принять меры к их устранению собственными силами, а в случае невозможности этого прекратить работы и информировать должностное лицо. В случае возникновения угрозы безопасности и здоровью работников ответственные лица обязаны прекратить работы и принять меры по устранению опасности, а при необходимости обеспечить эвакуацию людей в безопасное место. Постоянный контроль над соблюдением охраны труда на предприятии осуществляется инженером по охране труда. Все работники Генподрядной и подрядных организаций (руководители, специалисты, рабочие), допускаемые к работам, должны пройти вводный инструктаж по охране труда, пожарной безопасности и первичный инструктаж на рабочем месте. Требования к транспортным средствам: все транспортные средства компании и подрядчиков, должны быть пригодны к использованию и поддерживаться в безопасном рабочем состоянии, иметь исправные ремни безопасности, аптечку первой помощи и огнетушитель. число пассажиров не должно превышать спецификации изготовителя для данного транспортного средства. груз должен быть надежно закреплен и по весу не должен превышать спецификации изготовителя и допустимые пределы для данного транспортного средства. Транспортные средства должны быть исправными и подвергаться ежедневному контролю технического состояния. Для технического обслуживания и ремонта мобильных машин они должны быть выведены из рабочей зоны. Перед началом работ электростанции и сварочные агрегаты следует заземлять. Движение строительной техники вдоль траншеи при нахождении в ней людей запрещается. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 58 Запрещается выполнять работы во время гололеда, тумана. После ливня, затяжных дождей или сильного ветра руководитель работ обязан убедиться в отсутствии опасных нарушений устойчивости откосов, отдельных выступов, образования подмывов траншеи и только после этого начинать работы. 5.2.Требования к обеспечению спецодеждой, спецобувью, головными уборами и средствами индивидуальной защиты на работах, выполняемых в особых температурных условиях Работникам, занятым на работах, выполняемых в особых температурных условиях, выдаются специальная одежда, специальная обувь и другие средства индивидуальной защиты (СИЗ) от холода с учетом климатического региона (пояса) в соответствии с нормами, утвержденными в установленном порядке. Во избежание локального охлаждения работающих следует обеспечивать рукавицами, обувью, головными уборами применительно к конкретному климатическому региону (поясу). На рукавицы, обувь, головные уборы должны быть положительные санитарно-эпидемиологические заключения, оформленные в установленном порядке, с указанием величин их теплоизоляции. Выдаваемые работникам средства индивидуальной защиты должны соответствовать их полу, росту и размерам, характеру и условиям выполняемой работы и обеспечивать в течение заданного времени снижение воздействия сурового климата на организм человека. Работники к работе в неисправной, не отремонтированной, загрязненной специальной одежде и специальной обуви, а также с неисправными СИЗ не допускаются. Работники своевременно ставят в известность работодателя о необходимости химчистки, стирки, сушки, ремонта, замены специальной одежды, специальной обуви и других средств индивидуальной защиты. Для хранения выданных работникам СИЗ оборудуются специальные помещения (гардеробные). 5.3.Организация строительной площадки и рабочих мест Производственные территории (площадки строительных и промышленных предприятий с находящимися на них объектами строительства, производственными и санитарно-бытовыми зданиями и сооружениями), участки работ и рабочие места должны быть подготовлены для обеспечения безопасного производства работ. Производственные территории, участки работ и рабочие места должны быть обеспечены необходимыми средствами коллективной или индивидуальной защиты работающих, первичными средствами пожаротушения, а также средствами связи, сигнализации и другими техническими средствами обеспечения безопасных условий труда. У въезда на строительную площадку необходимо устанавливать схему внутрипостроечных дорог и проездов с указанием мест складирования материалов и конструкций, мест разворота транспортных средств, объектов пожарного водоснабжения. Работодатель должен обеспечить работников, занятых в строительстве, промышленности строительных материалов и стройиндустрии санитарно-бытовыми помещениями (гардеробными, сушилками для одежды и обуви, душевыми, помещениями для приема пищи, отдыха и обогрева и проч.) согласно соответствующим строительным нормам и правилам и коллективному договору или тарифному соглашению. Для работающих на открытом воздухе должны быть предусмотрены навесы или укрытия для защиты от атмосферных осадков. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 59 При температуре воздуха на рабочих местах ниже плюс 10°С работающие должны быть обеспечены помещениями для обогрева. В санитарно-бытовых помещениях должна быть аптечка с медикаментами, фиксирующие шины и другие средства оказания пострадавшим первой медицинской помощи. До начала производства основных работ должны быть закончены подготовительные мероприятия, предусматривающие обозначение зон опасных производственных факторов (места вблизи от неизолированных токоведущих частей электроустановок, места вблизи действующих коммуникаций, места вблизи от неогражденных перепадов по высоте 1,3 м и более, места, возможного превышения предельно допустимых концентраций вредных веществ в воздухе рабочей зоны), и зон потенциально опасных производственных факторов (участки территории вблизи строящегося сооружения, ярусы сооружений в одной захватке, над которыми происходит монтаж (демонтаж) конструкций или оборудования, зоны перемещения машин, оборудования или их частей, рабочих органов, места, над которыми происходит перемещение грузов кранами). Допуск на производственную территорию посторонних лиц, а также работников в нетрезвом состоянии или не занятых на работах на данной территории запрещается. Перед началом работ в условиях производственного риска необходимо выделить опасные для людей зоны, в которых постоянно действуют или могут действовать опасные факторы, связанные или не связанные с характером выполняемых работ. На границах зон постоянно действующих опасных производственных факторов должны быть установлены защитные ограждения, а зон потенциально опасных производственных факторов сигнальные ограждения и знаки безопасности. Места временного или постоянного нахождения работников должны располагаться за пределами опасных зон. При размещении на производственной территории санитарно-бытовых и производственных помещений, мест отдыха, проходов для людей, рабочих мест необходимо выполнять требования Места временного или постоянного нахождения работников должны располагаться за пределами опасных зон. При выполнении работ в ночное и сумеречное время суток, на строительной площадке должно быть предусмотрено рабочее освещение, осуществляемое установками общего освещения (равномерного или локализованного) и комбинированного (к общему добавляется местное). Для строительных площадок и участков работ необходимо предусматривать общее равномерное освещение. При этом освещенность должна быть не менее 2 лк независимо от применяемых источников света. Освещенность, создаваемая осветительными установками общего освещения на строительных площадках и участках, должна быть не менее нормируемой освещенности, приведенной в табл. 1 ГОСТ 12.1.046. В соответствии с указанной таблицей освещенность при выполнении основных видов работ должна быть не менее: временные проезды на строительной площадке – 2 лк; погрузо-разгрузочных, земляных работ, устройство эстакад, монтаж трубопроводов, свайные, бетонные работы – 10 лк; монтаж металлоконструкций – 30 лк; сварочные работы – 50 лк. Освещенность должна быть равномерной, без слепящего действия осветительных приспособлений на работающих. Производство работ в неосвещенных местах не допускается. На производственных территориях, участках работ и рабочих местах работники должны быть обеспечены питьевой водой. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 60 В местах, где выполняются работы по монтажу захлестов, необходимо организовать постоянный контроль за состоянием воздушной среды в траншее. Курение осуществляется в специально отведенных местах. Машины, материалы и оборудование около котлована должны располагаться за пределами призмы обрушения грунта. В местах перехода через траншеи, ямы, канавы должны быть установлены переходные мостики шириной не менее 1 м, огражденные с обеих сторон перилами высотой не менее 1,1 м, со сплошной обшивкой внизу на высоту 0,15 м и с дополнительной ограждающей планкой на высоте 0,5 м от настила. Колодцы, шурфы и другие выемки должны быть закрыты крышками, щитами или ограждены. 5.4.Мероприятия по безопасности труда при погрузо-разгрузочных работах К выполнению погрузо-разгрузочных работ допускаются рабочие, имеющие профессиональные удостоверения, прошедшие обучение и проверку знаний по безопасным методам и приемам труда. Погрузо-разгрузочные работы следует производить в соответствии с технологическими картами. Погрузочно-разгрузочные работы выполняются механизированным способом при помощи подъемно-транспортного оборудования и под руководством ответственного лица, назначенного приказом руководителя строительно-монтажной организации, имеющего удостоверение, отвечающего за безопасное перемещение грузов грузоподъемными машинами и аттестованного комиссией на основании «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения». Машины и механизмы, используемые при погрузо-разгрузочных работах должны быть исправными, прошедшими техническое освидетельствование (полное и частичное). Ответственный за производство погрузочно-разгрузочных работ обязан проверить исправность грузоподъемных механизмов, такелажа, приспособлений, подмостей и прочего погрузочноразгрузочного инвентаря, а также разъяснить работникам их обязанности, последовательность выполнения операций, значение подаваемых сигналов и свойства материала, поданного к погрузке (разгрузке). Для зацепки и обвязки (строповки) груза на крюк грузоподъемной машины должны назначаться стропальщики. В качестве стропальщиков могут допускаться другие рабочие (такелажники, монтажники и т.п.), обученные по профессии стропальщика в порядке, установленном Госгортехнадзором России. Не допускаются работы на грузоподъемных механизмах, если температура наружного воздуха, скорость ветра превышает паспортные характеристики. Также запрещаются работы при снегопаде, дожде, тумане и в других случаях, когда машинист крана или крана-трубоукладчика плохо различает сигналы стропальщика или перемещаемый груз. Используемые грузозахватные приспособления должны иметь клеймо или бирку с указанием грузоподъемности и даты испытания. При этом необходимо использовать только те приспособления, которые предназначены для работы с трубами данного диаметра, и в процессе работы следить за их состоянием. В процессе эксплуатации грузозахватные приспособления и тара должны подвергаться периодическому испытанию и осмотру лицом, на которое возложен надзор за безопасной работой машин и механизмов. Результаты осмотра должны быть занесены в журнал учета и осмотра. Кроме того, стропы каждый раз перед началом работ должен осматривать такелажник. Грузозахватные приспособления для подъема труб должны предотвращать самопроизвольное отцепление и обеспечивать устойчивость груза во время подъема. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 61 Погрузо-разгрузочные работы сопровождается следующим опасными и вредными производственными факторами условий труда: движущиеся машины и механизмы, передвигающиеся изделия; расположение рабочих мест вблизи перепада по высоте 1,3 м и более; опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека; повышенный уровень шума на рабочем месте пониженная температура воздуха рабочей зоны; физические перегрузки; нервно-психические перегрузки. При производстве погрузо-разгрузочных работ подъемными кранами и трубоукладчиками запрещается: устанавливать краны на свеженасыпном, неутрамбованном грунте; отрывать крюком крана и крана-трубоукладчика грузы, засыпанные землей, заложенные другими грузами или примерзшие к земле (мертвые грузы); проносить груз над людьми, а также находиться людям в зоне работы крана; участвовать в погрузочно-разгрузочных работах шоферам или другим лицам, не входящим в состав бригады; устанавливать грузоподъемные краны и работать на них непосредственно под проводами ЛЭП любого напряжения; подтаскивать и волочить груз по земле, лагам крюком крана или крана- трубоукладчика при косом натяжении каната; освобождать крюком защемленные грузом чалочные канаты и другие грузозахватные приспособления; поднимать груз, поддерживаемый руками такелажников; нагружать и разгружать автомобиль, в кабине которого находятся люди; надевать на крюк более одного захватного приспособления; по окончании работы оставлять груз в подвешенном состоянии; нахождение лиц, не имеющих прямого отношения к работе, на месте производства работ и на грузоподъемныхмеханизмах; во время подъема труб ударять по стропам и крюку крана; стоять, проходить или работать под поднятыми грузами и трубами; оставлять грузы и трубы лежащими в неустойчивом положении; опускать трубы и грузы одновременно с поворотом стрелы. Кроме того следует выполнять следующие требования: работы вблизи действующих ЛЭП, должны производится по наряду-допуску; для подъема такелажников на платформы автомобилей следует использовать приставную инвентарную лестницу; при подъеме и опускании труб между трубой и штабелем, железнодорожным вагоном, турбовозом не должно быть людей, в том числе и лиц, производящих зацепку; кран при производстве погрузочно-разгрузочных работ должен устанавливаться на все имеющиеся опоры; расстояние между платформой и его поворотной частью, а так же между габаритами транспортного средства и поворотной частью, в любом положении должно быть не менее 1 м; при горизонтальном перемещении груз должен быть поднят не менее чем на 0,5 м выше встречающихся на пути препятствий; во время горизонтального перемещения груза такелажник, при возможности, должен сопровождать груз, придерживая его багром или оттяжкой; складировать трубы следует в штабеля высотой не более 3 м с закреплением упорными инвентарными башмаками или скобами; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 62 запрещается при разгрузке труб стаскивать их с автопоезда трактором или другими механизмами, а также разгружать путем выезда автомобиля из-под труб. Материалы, изделия, конструкции и оборудование при складировании на строительной площадке и рабочих местах должны укладываться следующим образом: крупногабаритное и тяжеловесное оборудование и его части - в один ярус на подкладках; черные прокатные металлы (листовая сталь, швеллеры, двутавровые балки, сортовая сталь) - в штабель высотой до 1,5 м на подкладках и с прокладками; трубы диаметром до 300 мм - в штабель высотой до 3 м на подкладках и с прокладками с концевыми упорами. Материалы (конструкции) следует размещать на выровненных площадках, принимая меры против самопроизвольного смещения, просадки и раскатывания складируемых материалов. Материалы укладываются на спланированную поверхность и прочные подкладки, а в штабеле — на прокладки. Подкладки и прокладки в штабеле следует располагать по одной вертикали. Запрещается осуществлять складирование материалов, изделия на насыпных неуплотненных грунтах. Между штабелями (стеллажами) должны быть предусмотрены проходы шириной не менее 1м и проезда. Складирование материалов должно производиться за пределами призмы обрушения грунта незакрепленных выемок (котлованов, траншей). Площадки для погрузочных и разгрузочных работ должны быть спланированы, и иметь уклон не более 5°. При размещении автомобилей на погрузочно-разгрузочных площадках расстояние между автомобилями, стоящими друг за другом, должно быть не менее 1 м, а между автомобилями, стоящими рядом — не менее 1 ,5м. Расстояние между автомобилем и штабелем груза должно быть не менее 1 м. Работники не должны приступать к выполнению работ при следующих нарушениях требований безопасности: отсутствие необходимых средств механизации; неисправности оборудования и инструмента, указанных в инструкциях заводовизготовителей, при которых не допускается их применение; значительный уклон площадки или загроможденность зоны работ; недостаточной освещенности рабочих мести и подходов к ним. Обнаруженные нарушения требований безопасности труда должны быть устранены собственными силам, а при невозможности сделать это работники обязаны незамедлительно сообщить о них бригадиру или руководителю работ. В процессе повседневной деятельности стропальщики должны: применять в процессе работы средства малой механизации по назначению, в соответствии с инструкциями заводов-изготовителей; поддерживать порядок на рабочих местах, очищать их от мусора, снега, наледи, не допускать нарушений правил складирования материалов и конструкций, осуществлять контроль состояния безопасности труда. Перед началом работы стропальщик обязан: предъявить удостоверение руководителю работ о проверке знаний безопасных методов работы; надеть каску, спецодежду, спецобувь установленного образца; получить задание на выполнение работы у бригадира или руководителя работ, ответственного за безопасное производство работ кранами, пройти инструктаж на рабочем месте с учетом специфики выполняемых работ, ознакомиться с проектом производства работ и поставить в проекте свою подпись. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 63 После получения задания у бригадира или руководителя работ стропальщик обязан: подготовить необходимые средства индивидуальной защиты; проверить рабочее место и подходы к нему на соответствие требованиям безопасности; проверить исправность грузозахватных приспособлений и наличие на них клейм или бирок с обозначением номера, даты испытания и грузоподъемности; проверить исправность тары и наличие на ней маркировки о ее назначении, номере, собственной массе и предельной массе груза; проверить наличие и исправность вспомогательных инвентарных приспособлений (оттяжек, багров, крюков, лестниц и т.п.), необходимых для выполнения работ, в соответствии с проектом производства работ или технологической картой; подобрать грузозахватные приспособления, соответствующие массе и характеру поднимаемого груза. Следует подбирать стропы (с учетом числа ветвей) такой длины, чтобы угол между ветвями не превышал 90°; проверить освещенность рабочего места; осмотреть элементы строительных конструкций, подлежащих перемещению краном, и убедиться в отсутствии у них дефектов. Строповку или обвязку грузов следует осуществлять в соответствии со схемами строповки. Строповку грузов, на которые отсутствуют схемы строповки, необходимо выполнять под руководством лица, ответственного за безопасное производство работ краном. При обвязке грузов канатами или цепями их следует накладывать на груз без узлов, перекруток и петель. Под ребра груза следует подкладывать прокладки, предназначенные для предохранения стропов и груза от повреждений. Груз следует обвязывать таким образом, чтобы он не выскальзывал, не рассыпался и сохранял устойчивое положение. Для этого длинномерные грузы следует застропить не менее чем в двух местах. Строповку строительных конструкций, оборудования и технологической оснастки (подмостей), имеющих строповочные узлы, следует осуществлять за все монтажные петли, рымы, цапфы. Ветви грузозахватного устройства, не использованные при строповке груза, следует закреплять таким образом, чтобы при перемещении груза краном исключалась возможность зацепления их за встречающиеся на пути предметы. При строповке грузов не допускается: пользоваться поврежденными или немаркированными грузозахватными приспособлениями и тарой; соединять звенья разорванной цепи болтами, проволокой, канатами и другими предметами, а также связывать разорванные канаты; осуществлять строповку изделий с поврежденными монтажными петлями или рьтмами; забивать грузоподъемный крюк стропа в монтажные петли изделий; поправлять ветви стропов в зеве грузозахватного крюка ударами молотка или других предметов. Для подачи сигналов машинисту крана стропальщик обязан пользоваться знаковой сигнализацией. При обслуживании крана несколькими стропальщиками сигналы машинисту должен подавать старший стропальщик. Сигнал “Стоп” может быть подан любым работником, заметившим опасность. Перед подачей сигнала машинисту крана о подъеме груза стропальщик обязан убедиться: до перемещения в отсутствии на грузе незакрепленных деталей, инструмента и других предметов; в том, что груз не защемлен, не завален другими грузами, не примерз к земле или другим грузам; в отсутствии людей между поднимаемым грузом и неподвижными предметами (стеной здания, штабелем), а также в отсутствии людей вблизи поворотной части крана. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 64 До перемещения груза краном стропальщик обязан подать сигнал крановщику о подъеме груза на ограниченную высоту (200 - 500 мм), проверить правильность строповки груза, равномерность натяжения стропов, убедиться в соответствии массы поднимаемого груза, подлежащего перемещению, грузоподъемности крана и, только убедившись в отсутствии нарушений требований безопасности, выйти из опасной зоны и подать сигнал для дальнейшего перемещения груза к месту назначения. При замеченных нарушениях стропальщик обязан дать сигнал для опускания груза в исходное положение. При перемещении груза краном стропальщику, а также другим людям запрещается: находиться на поднятом грузе, допускать подъем или перемещение груза, если на нем находятся люди; находиться под поднятым грузом, стрелой крана или допускать нахождение под ними людей; осуществлять оттяжку поднятого груза; нагружать и разгружать транспортные средства при нахождении в кабине людей; освобождать при помощи крана зажатые грузом стропы; подавать (поправлять) груз в оконные проемы и на балконы без специальных приемных площадок или приспособлений. Перемещать сыпучие и мелкоштучные грузы следует в таре, специально предназначенной для этих грузов и заполненной не выше ее бортов. При выполнении работ в охранной зоне воздушной линии электропередачи стропальщику необходимо руководствоваться мероприятиями, предусмотренными в наряде-допуске. Перед каждым перемещением груза стропальщик должен убедиться в том, что стрела или канаты крана находятся на безопасном расстоянии от проводов линии электропередачи. При складировании груза стропальщик обязан: осмотреть место для складирования груза; уложить подкладки и прокладки на место расположения груза, не нарушая габаритов, установленных для складирования, и не занимая мест, отведенных для прохода людей и проезда транспорта; освободить груз от грузозахватных устройств только после того, как груз будет находиться в устойчивом положении или закреплен согласно указаниям руководителя работ; убедиться в невозможности падения, опрокидывания или сползания груза после его расстроповки. 5.5.Мероприятия по безопасности труда при выполнении земляных работ При выполнении земляных работ, необходимо предусматривать мероприятия по предупреждению воздействия на работников следующих опасных и вредных производственных факторов, связанных с характером работы: обрушающиеся горные породы (грунты); падающие предметы (куски породы); движущиеся машины и их рабочие органы, а также передвигаемые ими предметы; расположение рабочего места вблизи перепада по высоте 1,3 м и более; повышенная запыленность и загазованность воздуха рабочей зоны; повышенный уровень шума на рабочем месте; повышенная или пониженная температура воздуха рабочей зоны; физические перегрузки; нервно-психические перегрузки. При наличии опасных и вредных производственных факторов, безопасность земляных работ должна быть обеспечена на основе следующих решений по охране труда: определение безопасной крутизны незакрепленных откосов котлованов, траншей (далее выемки) с учетом нагрузки от машин и грунта; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 65 определение конструкции крепления стенок котлованов и траншей; выбор типов машин, применяемых для разработки грунта и мест их установки; дополнительные мероприятия по контролю и обеспечению устойчивости откосов в связи с сезонными изменениями; определение мест установки и типов ограждений котлованов и траншей, а также лестниц для спуска работников к месту работ. Производство земляных работ в охранной зоне действующих коммуникаций необходимо осуществлять по наряду-допуску после получения разрешения от организации, эксплуатирующей эти коммуникации. Выемки, разрабатываемые в местах возможного нахождения людей, должны быть ограждены защитными ограждениями с учетом требований государственных стандартов. Для прохода рабочих в котлованы, траншеи установить трапы или лестницы шириной не менее 0,6м с ограждением. Для прохода людей через выемки должны быть устроены переходные мостики в соответствии с требованиями СНиП 12-03-2001. При работе экскаватора не разрешается производить другие работы со стороны забоя и находиться работникам в радиусе действия экскаватора плюс 5 м. При среднесуточной температуре воздуха ниже минус 2°С допускается увеличение наибольшей глубины вертикальных стенок выемок в мерзлых грунтах, кроме сыпучемерзлых, по сравнению с установленной на величину глубины промерзания, но не более чем до 2м. При перемещении и установке машин вблизи выемок, котлованов и траншей машинисты должны соблюдать безопасные расстояния от подошвы откоса до ближайшей опоры машины. Перед допуском работников в выемки глубиной более 1,3 м ответственным лицом должны быть проверены состояние откосов. Допуск работников в выемки с откосами, подвергавшимися увлажнению, разрешается только после тщательного осмотра лицом, ответственным за обеспечение безопасности производства работ, состояние грунта откосов и обрушение неустойчивого грунта в местах, где обнаружены «козырьки» или трещины (отслоения). Извлеченный из выемки грунт необходимо размещать на расстоянии не менее 0,5м от бровки этой выемки. При разработке, транспортировании, разгрузке, планировке и уплотнении грунта двумя или более самоходными, или прицепными машинами (катками, бульдозерами), идущими одна за другой, расстояние между ними должно быть не менее 10м. Запрещается разработка грунта бульдозерами при движении на подъем или под уклон, с углом наклона, более указанного в паспорте машины. Ответственный за проведение работ при засыпке котлована экскаватором должен запретить: работу экскаватора на свеженасыпанном, не утрамбованном грунте; нахождение исполнителей работ в траншее и ближе 5м от зоны максимального выдвижение ковша экскаватора; уход из кабины экскаватора при поднятом ковше; передвижение экскаватора с нагруженным ковшом. Машинисту экскаватора во время движения экскаватора его стрелу необходимо устанавливать строго по направлению хода, а ковш освобождать от грунта, приподнимать над землей на 0,5 — 0,7м. Машинисту бульдозера при засыпке котлована запрещается: выдвигать нож отвала за бровку котлована; залезать в кабину двигающегося бульдозера; производить засыпку трубы твердым грунтом без предварительной подсыпки мягким минеральным грунтом; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 66 приближаться гусеницами к бровке свеженасыпанного грунта ближе, чем на 1 м. Исполнителям работ запрещается выполнять работы без разрешения ответственного за проведение работ. 5.6. Мероприятия по безопасности труда при производстве работ в котловане Перед началом производства работв котловане необходимо оформить наряд-допуск на проведение работ повышенной опасности. При этом, если объект строительства находится в охранной зоне действующих коммуникаций, то оформляется наряд-допуск установленной формы организации эксплуатирующей данные коммуникации (при разработке котлована на действующих объектах ООО «РН-Юганскнефтегаз» оформляется наряд на работы повышенной опасности, с оформлением дополнительного наряда на земляные работы, с указанием наличия или отсутствия подземных коммуникаций в зоне проведения работ). При работах, проводимых на территории действующих объектов, необходимо проводить постоянный мониторинг и анализ газо-воздушной среды в зоне проведения работ. Разработку котлована производят одноковшовым экскаватором (при необходимости, в зависимости от вида грунта и наличия подземных коммуникаций экскаватор располагается на «сланях»). Для безопасного осуществления дальнейших работ в котловане, котлован разрабатывается с учетом размеров зоны проведения работ, а также принимается безопасная разработка откосов котлована – величина откосов принимается 45° (см. рис. 11.6-1). При невозможности осуществить данную разработку откосов (слыбый грунт), в целях безопасной работы, следует укреплять стенки котлована защитными перегородками, с установкой(забивкой) упоров (шпунтов). Перед производством работ непосредственно в котловане, необходимо оформить наряд-допуск на соответсвующие виды работ (огневые или газоопасные работы, работы повышенной опасности). Непосредственно при производстве работ в котловане обязательно применение средств индивидуальной зашиты. Также при производстве работ в котловане необходимо применение монтажных поясов, лестниц и веревок, прошедших испытания и имеющие отметку о проведении данных испытаний. При производстве работ (устранение «захлестов», изоляция фасонных изделий, ремонт изоляционного покрытия) в котловане необходимо руководствоваться технологическими картами на данные виды работ. При работах, производимых в котловане или в непосредственной близости от него следует избегать совмещения работ строительной техники и рабочих специалистов в районе котлованов. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 67 Рис. 11.6-1 Схема разработки котлована 5.7.Мероприятия по безопасности труда при производстве изоляционных работ К выполнению работ по изоляции трубопроводов допускаются рабочие, имеющие профессиональные удостоверения, прошедшие обучение и проверку знаний по безопасным методам и приемам труда. Изоляцию стыков, т.к производить вручную, как указано в Приложении № 8 «ТК на производство работ по изоляции сварных стыков термоусаживающимися манжетами ТИАЛ-М». Нахождение в рабочей зоне посторонних лиц не допускается. Рабочие места должны быть укомплектованы первичными средствами пожаротушения и средствами контроля и оперативного оповещения об угрожающей ситуации. Изоляцию сварных стыков труб термоусадочными манжетами необходимо выполнять согласно инструкции на их применение. При нанесении термоусаживающихся манжет необходимо использовать приспособления и инструменты, поставляемые в комплекте с муфтами. 5.8.Мероприятия по безопасности труда при выполнении газопламенных работ При производстве газопламенных работ необходимо выполнять требования Правил противопожарного режима в РФ утв. Постановлением Правительства РФ от 25.04.12г. №, а также государственных стандартов. Газорезчики обязаны соблюдать требования безопасности труда для обеспечения защиты от воздействия опасных и вредных производственных факторов, связанных с характером работы: повышенная запыленность и загазованность воздуха рабочей зоны; повышенная температура поверхности оборудования; повышенная яркость света. При резке элементов конструкций должны быть приняты меры против случайного обрушения отрезанных элементов. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 68 Крепление газо-проводящих рукавов на ниппелях горелок, резаков и редукторов, а также в местах соединения рукавов необходимо осуществлять стяжными хомутами. Ацетиленовый генератор, баллоны с сжиженным или сжатым газом должны размещаться вне емкостей, в которых производится газорезка. Газовые баллоны надлежит хранить и применять в соответствии с требованиями правил устройства и безопасной эксплуатации сосудов, работающих под давлением. При хранении баллонов на открытых площадках навесы, защищающие их от воздействия осадков и прямых солнечных лучей, должны быть выполнены из негорючих материалов. Баллоны с горючим газом, имеющие башмаки, должны храниться в вертикальном положении в специальных гнездах, клетях и других устройствах, исключающих их падение. Баллоны, не имеющие башмаков, должны храниться в горизонтальном положении на рамах или стеллажах. Высота штабеля в этом случае не должна превышать 1,5м, а клапаны должны быть закрыты предохранительными колпаками и обращены в одну сторону. Пустые баллоны следует хранить раздельно от баллонов, наполненных газом. Газовые баллоны разрешается перевозить, хранить, выдавать и получать только лицам, прошедшим обучение с обращением с ними и имеющим соответствующее удостоверение. Перемещение газовых баллонов необходимо производить на специально предназначенных для этого тележках, в контейнерах и других устройствах, обеспечивающих устойчивое положение баллонов. Размещение ацетиленовых генераторов в проездах, местах массового нахождения или прохода людей, а также вблизи мест забора воздуха компрессорами или вентиляторами не допускается. При эксплуатации, хранении и перемещении баллонов с кислородом должны быть обеспечены меры защиты баллонов от соприкосновения с материалами, одеждой работников и обтирочными материалами, имеющими следы масел. Газовые баллоны должны быть предохранены от ударов и действий прямых солнечных лучей. От отопительных приборов баллоны должны устанавливаться на расстоянии не менее 1м. При перерывах в работе, в конце рабочей смены сварочная аппаратура должна отключаться. Шланги должны быть отсоединены, а в паяльных лампах давление полностью снято. По окончании работы баллоны с газом должны размещаться в специально отведенном для хранения баллонов месте, исключающем доступ к ним посторонних лиц, и вне зоны производства работ. На месте производства работ количество баллонов должно не превышать сменной потребности. 5.9.Мероприятия по безопасности труда при выполнении электросварочных работ К работам по электросварке могут быть допущены аттестованные электросварщики в, которые прошли медицинское освидетельствование при приеме на работу, прошедшие обучение и проверку знаний по ОТ и ПБ в установленном порядке и имеющие II группу по квалификационную электробезопасности. Зона сборки и сварки должна быть защищена от постороннего персонала и персонала, не связанного непосредственно с проведением работ. Сборка и сварка сопровождается следующим факторами условий труда: движущиеся машины и механизмы; повышенная температура поверхностей оборудования, материалов; расположение рабочих мест вблизи перепада по высоте 1,3 м и более; повышенная или пониженная температура воздуха рабочей зоны; повышенная яркость света; опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека; повышенный уровень ультрафиолетовой радиации; повышенный уровень инфракрасной радиации; повышенная запыленность и загазованность воздуха рабочей зоны; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 69 повышенный уровень шума на рабочем месте; повышенный уровень электромагнитных излучений; физические перегрузки; нервно-психические перегрузки; воздействие радиоактивных веществ при контроле сварных швов. Для исключения перечисленных факторов или снижения их воздействия при сварке труб (секций) необходимо соблюдение правил охраны труда: в зоне проведения работ по сборке и сварке стыков запрещается находиться посторонним или незанятым непосредственно на этих работах лицам; при ветре более 10 м/с, а также при выпадении осадков запрещается производить сварочные работы без инвентарных укрытий; рабочие места и проходы к ним, расположенные вблизи перепада по высоте 1,3 м и более на расстоянии менее 2 м от границы перепада по высоте, должны быть ограждены защитными или страховочными ограждениями, а при расстоянии более 2 м – сигнальными ограждениями; в местах перехода через траншеи, ямы, должны быть установлены переходные мостики шириной не менее 1 м, огражденные с обеих сторон перилами высотой не менее 1,1 м, со сплошнойобшивкой внизу на высоту 0,15 м и с дополнительной ограждающей планкой на высоте 0,5 м от настила; для безопасности и удобства работ при сварке неповоротных стыков должны устанавливаться инвентарные и страховочные опоры, так чтобы расстояние между поверхностью грунта и нижней образующей трубы было не менее 500 мм; сваренную плеть трубопровода следует укладывать от бровки траншеи на 1,5 м; расстояние от зоны контроля качества сварных соединений до рабочей зоны сборки и сварки стыков должно быть не менее 50 м; при стыковке труб запрещается держать руки в световом пространстве между торцами труб. В процессе работы необходимо следить за исправным состоянием изоляции токоведущих проводов, пусковых устройств и рукоятки электрододержателя. Не допускается попадание на изоляцию масла, дизельного топлива и других нефтепродуктов. Перед началом работы необходимо особо тщательно проверить целостность электроизоляции всех проводов. Трубоукладчик или кран, используемый при монтаже, должен быть оснащен исправно функционирующими осветительными приборами, звуковой сигнализацией, устройством подачи сигнала тревоги, сигнализацией чрезмерной намотки грузового каната, указателем высоты стрелы и другими приборами безопасности. Газорезчики, электросварщики, кроме средств индивидуальной защиты, предусмотренных типовыми отраслевыми нормами, должны пользоваться также защитными козырьками и шлемами. Передвижные электростанции, электросварочные агрегаты и другое электросварочное оборудование, должны быть укомплектованы специальными отключающими устройствами, и надежно заземлены. К обслуживанию электросварочных установок допускаются специалисты, имеющие специальные удостоверения и не ниже II квалификационной группы допуска к обслуживанию электроустановок напряжением до 1000 В. При выполнении электросварочных работ и обслуживании электросварочных установок следует выполнять указания по эксплуатации и безопасному обслуживанию, изложенные в инструкции заводаизготовителя. Длина первичной цепи между пунктами питания и передвижной сварочной установкой не должна превышать 10 м. Изоляция проводов должна быть защищена от механических повреждений. В электросварочных установках должны быть предусмотрены надежные ограждения всех элементов, находящихся под напряжением. Для предохранения от брызг расплавленного металла и излучения сварочной дуги, сварщик должен носить положенную по нормам спецодежду (брюки, одетые поверх обуви, манжеты рукавов Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 70 куртки завязаны) и спецобувь, специальный шлем, закрывающий шею и плечи. Лицо и глаза защищать специальной маской или щитом со светофильтром. Электродержатель должен быть легким, удобным в работе, обеспечивать надежное зажатие и быструю смену электродов без прикосновения к токоведущим частям, иметь простое и надежное соединение со сварочным проводом. Рукоятка электродержателя должны быть выполнена из теплоизоляционного диэлектрического материала. Для дуговой сварки необходимо применять изолированные гибкие кабели, рассчитанные на надежную работу при максимальных электрических нагрузках с учетом продолжительности цикла сварки. Рабочие должны выполнять в защитных очках следующие операции: очистку внутренней и наружной поверхностей трубы от грязи, снега, льда и от посторонних предметов; обработку торцов труб и правку на них вмятин. При производстве сварочных работ опасность для глаз представляют ультрафиолетовые лучи с длинами волн ниже 320 ммк и инфракрасные лучи - 1500-700 ммк, интенсивное и длительное воздействие которых может вызвать помутнение хрусталика глаза. Для защиты глаз от ослепительного света и интенсивного ультрафиолетового и инфракрасного излучения служат светофильтры, применяемые в очках, масках, щитках. Выполнение электросварочных работ без средств защиты глаз запрещается. 5.10.Мероприятия по безопасности труда при работе с переносным электроинструментом Электроинструменты должны соответствовать требованиям государственных стандартов по безопасности труда, а вновь приобретаемые — как правило, иметь сертификат на соответствие требованиям безопасности труда. Персонал, эксплуатирующий средства механизации, оснастку, приспособления и ручные машины, до начала работ должен быть обучен безопасным методам и приемам работ с их применением согласно требованиям инструкций завода-изготовителя и инструкции по охране труда. Эксплуатация ручных машин должна осуществляться при выполнении следующих требований: проверка комплектности и надежности крепления деталей, исправности защитного кожуха, кабеля (рукава) должна осуществляться при каждой выдаче машины в работу; до начала работы следует проверять исправность выключателя и машины на холостом ходу; при перерывах в работе, по окончании работы, а также при смазке, очистке, смене рабочего инструмента и т.п. ручные машины должны быть выключены и отсоединены от электрической сети; ручные машины, масса которых, приходящаяся на руки работающего, превышает 10 кг, должны применяться с приспособлениями для подвешивания; при работе с машинами на высоте следует использовать в качестве средств подмащивания устойчивые подмости; надзор за эксплуатацией ручных машин следует поручать специально выделенному для этого лицу. В соответствии с межотраслевыми правилами охраны труда при эксплуатации электроустановок потребителей лица, допускаемые к управлению ручными электрическими машинами, должны иметь I группу по электробезопасности, подтверждаемую ежегодно, и II группу при работе ручными электрическими машинами класса I в помещениях с повышенной опасностью. Условия использования в работе электроинструмента и ручных электрических машин различных классов устанавливаются межотраслевыми правилами по охране труда при эксплуатации электроустановок потребителей. Инструмент, должен осматриваться не реже одного раза в 10 дней, а также непосредственно перед применением. Неисправный инструмент, не соответствующий требованиям безопасности, должен изыматься. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 71 5.11.Мероприятия по безопасности труда при работе с рентгенографическим и ультразвуковым дефектоскопами для сварных стыков Специалисты НК должны быть аттестованы по ПБ 03-440-02 и лицензированы на работу с источниками ионизирующего излучения (согласно требованию «Положение о лицензировании деятельности в области использования источников ионизирующего излучения» утвержденного постановлением пр-ва РФ от 25.02.2004г. ЗЧ 107). Дефектоскопист, работающий с рентгеновскими аппаратами должен иметь III квалификационную группу по электробезопасности. При проведении рентгеновской дефектоскопии с использованием переносных или передвижных дефектоскопов в полевых условиях устанавливают размеры радиационно-опасной зоны, ограждают ее и маркируют предупреждающими плакатами (надписями), отчетливо видимыми с расстояния не менее 3 м. Для ограждения радиационно-опасной зоны могут быть использованы стандартные металлические стойки, на которых навешивается шнур, либо другие виды четко видимых ограждений (проволока, деревянные рейки и т.д.). Перед началом работ дефектоскопист должен получить разрешение от руководителя на проведение работ рентгеновским аппаратом по контролю качества сварных стыков, ознакомиться с особенностями предстоящей работы, убедится лично в отсутствии посторонних лиц на рабочем месте. Работы по просвечиванию в производственных помещениях, на открытых площадках и в полевых условиях выполняются двумя работниками. Один из них наблюдает за отсутствием посторонних лиц в радиационно-опасной зоне. При просвечивании персонал располагается в безопасном месте (на безопасном расстоянии от места просвечивания или за защитным устройством), обеспечивающем выполнение требования НРБ-99 по ограничению годовых доз облучения персонала. Дефектоскопист должен обеспечить при просвечивании с помощью переносных аппаратов контроль радиационной обстановки, постоянное измерение индивидуальных доз облучения. Для обеспечения радиационной безопасности персонала при проведении работ с переносными (передвижными) аппаратами необходимо: просвечивать изделия при минимально возможном угле расхождения рабочего пучка рентгеновского излучения, используя для этого входящие в комплект аппаратов коллиматоры, диафрагмы или тубусы; в случае необходимости, устанавливать за просвечиваемым изделием защитный экран, перекрывающий прошедший пучок излучения; пучок излучения направлять в сторону от рабочих мест и мест, где могут появляться люди, по возможности в массивное препятствие; уменьшать время просвечивания изделий за счет использования высокочувствительных пленок, усиливающих экранов и т.п.; пульт управления передвижных и переносных аппаратов размещать на таком расстоянии от рентгеновского излучателя, которое обеспечивает безопасные условия труда персонала, но не менее 15 м. При невозможности выполнения этого условия использовать специальные защитные экраны, либо оснащать аппараты средствами автоматической задержки включения, дающими возможность персоналу отойти в безопасное место. Дефектоскопист должен находится на расстоянии не менее 15 метров от рентгеновского блока в направлении, противоположном выходу излучения в пределах угла, образующего конус с углом раствора 150°. Во время проведения работ по рентгеновской дефектоскопии оператору запрещается оставлять без присмотра пульт управления аппарата. В целях исключения контакта с источниками ультразвука необходимо применять: Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 72 автоблокировку, т.е. автоматическое отключение источников ультразвука при выполнении вспомогательных операций. Поверхность ручных источников ультразвука в местах контакта с руками должна иметь коэффициент теплопроводности не более 0,5 Вт/(м°С), что исключает возможность охлаждения рук работающих. При систематической работе с источниками контактного ультразвука в течение более 50 % рабочего времени необходимо устраивать два регламентированных перерыва – десятиминутный перерыв за 1,0-1,5 ч до и пятнадцатиминутный перерыв через 1,5-2,0 ч после обеденного перерыва для проведения физиопрофилактических процедур. К работе с ультразвуковыми источниками допускаются лица прошедшие соответствующий курс обучения и инструктаж по технике безопасности. Исполнителям работ запрещается выполнять работы без разрешения ответственного за проведение работ. 5.12.Мероприятия по безопасности труда при укладке трубопровода в траншею К выполнению укладочных работ допускаются рабочие, имеющие профессиональные удостоверения, прошедшие обучение и проверку знаний по безопасным методам и приемам труда. Перед укладкой трубопровода необходимо проверить надежность стальных канатов, блоков и тормозных устройств трубоукладчиков, полотенец и других приспособлений. При опускании трубопровода необходимо: машинистам трубоукладчиков соблюдать согласованность в работе. В случае возникновения неисправности на каком-либо трубоукладчике трубопровод немедленно опустить на землю; удалить людей из зоны опускания плети; все работы по опусканию трубопровода должны производиться по сигналу одного лица бригадира; при наложении на трубопровод мягких полотенец машинисту трубоукладчика не натягивать грузовые канаты преждевременно и выполнять сигналы монтажника наружных трубопроводов; руководителю работ подавать сигнал машинистам трубоукладчиков о подъеме трубопровода только после зацепки мягкого полотенца за крюк трубоукладчика и выхода монтажников наружных трубопроводов из зоны действия подъемной стрелы; для освобождения мягких полотенец последнему в колонне трубоукладчику ослабить натяжение полотенца при поднятом трубопроводе, после чего монтажнику наружных трубопроводов снять один конец полотенца с крюка, отойти на безопасное расстояние и подать сигнал машинисту о подъеме крюка. Грунт, обвалившийся во время опускания плети в траншею, разрешается удалять только после того, как под плеть поперек траншеи будут подведены специальные стальные или деревянные лежки, надежно удерживающие ее над траншеей. При балластировке трубопровода грузозахватные приспособления должны исключать самопроизвольное отделение груза и обеспечивать его устойчивость при подъеме и перемещении. 5.13.Производство работ в зоне действующих коммуникаций Перед началом строительно-монтажных работ в зоне действующих коммуникаций подрядная организация, производящая работы, обязана получить письменное разрешение от владельца коммуникаций на работы в охранной зоне по установленной форме. Разрешение на производство работ может быть выдано только при условии наличия у производителя работ проектной и исполнительной документации, на которой нанесены действующие коммуникации. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 73 К производству работ в охранной зоне пересечения трубопроводов и охранных зонах пересечения инженерных коммуникаций разрешается приступать после оформления всех разрешительных документов (разрешения на право производства работ, наряда-допуска и т.д.), в которых за подписями владельцев земли и инженерных коммуникаций, удостоверяется выполнение всех необходимых мероприятий по обеспечению безопасности производства работ. Предприятие, получившее разрешение на работы в охранной зоне коммуникаций, обязано до начала работ вызвать представителя предприятия, эксплуатирующего пересекаемые коммуникации для установления их точного местонахождения и взаиморасположения с сооружениями вновь прокладываемого трубопровода. В процессе строительно-монтажных работ строительная организация должна письменно заранее предупредить владельца коммуникаций о времени производства тех этапов работ, указанных в выданном разрешении, при которых необходимо присутствие его представителя. При обнаружении на месте работ подземных коммуникаций и сооружений, не значащихся в проектной документации, строительные работы должны быть приостановлены, приняты меры по обеспечению сохранности этих коммуникаций и выявлению владельцев этих коммуникаций, вызову представителя на место работ. Трасса трубопроводов в границах зоны производства строительно-монтажных работ должна быть закреплена знаками высотой 1,5-2,0 м с указанием фактической глубины заложения, а также на границах разработки грунта вручную (на пересечении с коммуникациями). Во избежание повреждения и возможных аварий все знаки безопасности устанавливаются на расстоянии не менее 2 м от стенки (края) действующих подземных коммуникаций. На участках, где действующие коммуникации заглублены менее 0,8 м, должны быть установлены знаки с надписями, предупреждающими об особой опасности. Работы по установке знаков и отрытию шурфов выполняются силами и средствами строительной организации в присутствии представителей предприятия-владельца коммуникаций. В случае повреждения коммуникаций или обнаружения утечек транспортируемого продукта в процессе выполнения работ, персонал и технические средства должны быть немедленно отведены за пределы опасной зоны, а предприятие, эксплуатирующее коммуникации, извещено о происшествии через диспетчерсую ЦТОиРТ тел..+8(3463)335-979. До прибытия аварийно-спасательной бригады руководитель работ должен принять меры, предупреждающие доступ в опасную зону посторонних лиц и транспортных средств. Перед началом работ приказом по организации, производящей строительные работы, из числа ИТР должно быть назначено лицо, ответственное за производство работ (руководитель работ). Весь персонал, занятый на производстве строительно-монтажных работ в охранной зоне, должен быть обучен и проинструктирован методам и последовательности безопасного ведения работ, ознакомлен с местонахождением действующих трубопроводов и их сооружений, и их обозначением на местности. Обучение и инструктаж оформляется в установленном порядке организацией, производящей работы. Производство земляных работ в зоне действующих подземных коммуникаций следует осуществлять под непосредственным руководством прораба или мастера, а в охранной зоне кабелей, находящихся под напряжением, или действующего трубопровода, кроме того, под наблюдением работников, эксплуатирующих указанные коммуникации. Запрещается переезд через действующий трубопровод автомобилей, тракторов и др. механизмов в местах, не оборудованных специальными переездами. Категорически запрещается наезжать Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 74 строительными механизмами на действующие трубопроводы, а также производить установку машин и механизмов для выполнения СМР на переездах через действующие трубопроводы. Запрещается складирование труб и материалов на полосе ближе 10 м от оси действующего трубопровода. Запрещается перетаскивание через действующий трубопровод любых материалов, труб, строительных материалов и оборудования. Земляные работы в полосе, ограниченной двухметровым расстоянием с обеих сторон от действующего трубопровода, должны производиться только вручную без использования ударных инструментов и в присутствии представителя эксплуатирующей организации. При разработке траншеи размещение отвала на действующем трубопроводе запрещается. При разработке траншеи экскаватор должен находиться за пределами обрушения грунта (откоса). Запрещено нахождение людей в опасной зоне работающего экскаватора, равной максимальному вылету стрелы плюс 5 метров. При перемещении экскаватора своим ходом нужно поднять ковш на высоту не более 0,7 метра над уровнем земли и надежно закрепить его против раскачивания, а стрелу следует установить и закрепить по оси экскаватора. Рытье котлованов и траншей с откосами без креплений в нескальных грунтах выше уровня грунтовых вод, допускается при глубине выемки и крутизне откосов согласно СНиП 12-04-2002. Грунт, вынутый из траншеи или котлована, следует размещать на расстоянии не менее 0,5 м от бровки выемки. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 75 5.14.Работы повышенной опасности К работам повышенной опасности относятся работы, при выполнении которых имеется или может возникнуть производственная опасность вне связи с характером выполняемой работы. При производстве указанных работ, кроме обычных мер безопасности, необходимо выполнение дополнительных мероприятий, разрабатываемых отдельно для каждой конкретной производственной операции. К работам повышенной опасности относятся работы на кусте скважин и работы в зоне действующих коммуникаций. Работы повышенной опасности следует выполнять только при наличии наряда - допуска и после проведения инструктажа непосредственно на рабочем месте. В каждой организации - подрядчика с учетом конкретных условий и особенностей технологии должен быть составлен и утвержден руководителем организации - подрядчика (главным инженером, техническим директором и т.п.) свой перечень работ повышенной опасности. Ответственность за выполнение мероприятий, обеспечивающих безопасность работ, предусмотренных нарядом-допуском, несут руководители организации - подрядчика и действующего предприятия. Руководитель действующего предприятия несет ответственность за возникновение производственной опасности, не связанной с характером работ, выполняемых подрядчиком (допуск в опасную зону, подача напряжения, горячей воды, пара, газов и т.д.). Руководитель подрядной организации отвечает за организацию и безопасное производство выполняемой им работы. Ответственными за организацию и производство работ повышенной опасности являются: лица, выдающие наряд-допуск; ответственные руководители работ; ответственные исполнители работ. Право выдачи нарядов-допусков предоставляется специалистам, уполномоченным на это приказом руководителя организации. Ответственными руководителями работ должны назначаться специалисты организаций, прошедшие проверку знаний, правил и норм по охране труда, аттестованные по промышленной безопасности в утвержденном порядке. Ответственный руководитель работ несет ответственность за полноту и точное выполнение мер безопасности, указанных в наряде-допуске, квалификацию ответственного исполнителя работ и членов бригады (звена), включенных в наряд-допуск, а так же за допуск исполнителей на место производства работ. Ответственными исполнителями работ могут назначаться прорабы, мастера, бригадиры (звеньевые), прошедшие обучение и проверку знаний правил охраны труда, правил пожарной безопасности. Мероприятия по безопасному производству работ также должны быть отражены соответствующих разделах ППР, разработанных с обязательным учетом требований Федерального закона от 22 июля 2008 года N 123-ФЗ «Технический регламент о требованиях пожарной безопасности», ПБ 08-624-03, СНиП 12-03-2001. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 76 5.15.Обеспечение пожаробезопасности При строительстве трубопроводов необходимо соблюдать требования: Правил противопожарного режима в РФ» утв. Постановлением Правительства РФ от 25.04.12г. №390; НПБ 110-03. Нормы пожарной безопасности “Перечень зданий, сооружений, помещений и оборудования, подлежащих защите автоматическими установками пожаротушения и автоматической пожарной сигнализацией”; ГОСТ 12.1.004-91*. ССБТ. Пожарная безопасность. Общие требования; Огневые работы следует выполнять в соответствии с Правилами противопожарного режима в РФ утв. Постановлением Правительства РФ от 25.04.12г. №390. Огневые работы должны производиться с оформлением наряда-допуска и под непосредственным руководством ответственного за безопасное производство работ, назначенного приказом по организации. Производитель работ обязан проверить выполнение мер пожарной безопасности в пределах рабочей зоны. Ответственность за соблюдение установленных противопожарных мероприятий на каждом рабочем месте возлагается на непосредственных исполнителей работ. Все работники подрядчика (ИТР, рабочие), допущенные к строительству трубопроводов, должны пройти обучение по пожарно-техническому минимуму и до начала работ должны быть проинструктированы о соблюдении правил пожарной безопасности. Исполнители огневых работ (электросварщик, газосварщик, газорезчик) должны пройти специальную подготовку, иметь II группу по электробезопасности, пройти обучение по пожарнотехническому минимуму, иметь квалификационное удостоверение и удостоверение о проверке знаний по охране труда и талон прохождения пожтехминимума. Перед проведением огневых работ должны быть вывешены аншлаги («Огнеопасно!», «Огневые работы» и др.) Место проведения огневых работ должно быть очищено от сгораемых веществ и материалов в радиусе не менее 5м, а от взрывоопасных материалов и оборудования (газогенераторов, газовых баллонов) — не менее 10м. Бригада выполняющая строительно-монтажные работы, должна иметь следующие первичные средства пожаротушения: кошма войлочная или асбестовое полотно; огнетушители углекислотные; лопаты, топоры, ломы пожарные. Самоходная техника, в том числе автотранспортные средства, передвижные электростанции должны быть оснащены не менее, чем двумя огнетушителями. Производитель работ обязан проверить выполнение мер пожарной безопасности в пределах рабочей зоны. Ответственность за соблюдение установленных противопожарных мероприятий на каждом рабочем месте возлагается на непосредственных исполнителей работ. Временные здания и сооружения, а также подсобные помещения согласно требованиям, должны НПБ 110-03 быть обеспечены первичными средствами пожаротушения. Баллоны с пропаном должны храниться отдельно от баллонов с кислородом, под навесами, защищающими их от воздействия осадков и прямых солнечных лучей, выполненными из негорючих материалов. При хранении и транспортировании баллонов с кислородом нельзя допускать попадания масел (жиров) и соприкосновения арматуры баллона с промасленными материалами. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 77 Подготовленные к работе баллоны с газом необходимо защищать от воздействия прямых солнечных лучей и устанавливать на специальные подставки в вертикальном положении в стороне от проходов, электрических проводов и т.п. Запрещается пользоваться открытым огнем или курить на расстоянии менее 10м от баллонов с газом, кислородом. Курить можно только в отведенных для этого местах. В этих местах делают надписи «Место для курения». Места для курения разрешается устраивать на расстоянии не ближе 10м от места производства огневых работ. Электросварочная установка на время работы должна быть заземлена. Помимо заземления основного электросварочного оборудования в сварочных установках следует заземлять непосредственно тот зажим вторичной обмотки сварочного трансформатора, к которому присоединяется проводник, идущий к изделию. При перерывах в работе, а также в конце рабочей смены сварочная аппаратура должна отключаться. После окончания работ вся аппаратура и оборудование должны быть убраны в специально отведенные места. При проведении огневых работ запрещается: приступать к работе при неисправной аппаратуре; производить огневые работы на свежеокрашенных конструкциях и изделиях; использовать одежду и рукавицы со следами масел, жиров, бензина, керосина и других горючих веществ; хранить на сварочных постах одежду, ЛВЖ, ГЖ и другие горючие материалы; допускать соприкосновение электрических проводов с баллонами со сжатыми, сжиженными и растворенными газами; производить работы на аппаратах и коммуникациях, заполненных горючими и токсичными веществами, а также находящихся под электрическим напряжением. Территория объекта должна быть своевременно очищаться от горючих отходов, мусора, тары. Противопожарное оборудование должно содержаться в исправном, работоспособном состоянии. Не разрешается накапливать на площадках горючие вещества (жирные масляные тряпки, опилки или стружки и отходы пластмасс). Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 78 6. Охрана окружающей среды На период строительства приняты следующие мероприятия по охране окружающей среды: для нанесения минимального ущерба растительному слою при строительстве временных зданий и сооружений предусматривается устройство поверхностных фундаментов, пешеходных дорожек, проездов для машин и механизмов, площадок для складирования материалов; движение транспорта и строительной техники только по существующим автомобильным дорогам, зимникам и временным вдольтрассовым проездам; при отсыпке площадок способом «от себя», не допуская езды транспорта за пределами отсыпанного полотна; заправку строительных машин и механизмов горючесмазочными материалами производить автозаправщиками, исключая попадания ГСМ в почву и водоемы; техническое обслуживание и ремонт автомобильного транспорта и строительной техники должно выполняться на территории ремонтного предприятия; стоянка, заправка автомобильного транспорта и строительной техники в водоохранных зонах запрещается; после окончания строительных работ строительный мусор и все отходы защитных материалов, остатки горюче-смазочных материалов необходимо тщательно собирать в передвижное оборудование (мусоро-сборниками, емкости для сбора отработанных ГСМ) и вывозить в места, согласованные с местными органами Роспотребнадзора и комитетами природных ресурсов, во избежание поражения растительного и животного мира. Для земель, отводимых во временное пользование по трассам трубопроводов, учтены средства по восстановлению растительного слоя после завершения строительства. Восстановление временно использовавшихся земель осуществляется силами строительных организаций. Капиталовложения на восстановление земель предусматриваются в сметах. Контроль за качеством работ по рекультивации и охране земель осуществляется заказчиком и местными органами по охране природы. По завершению строительства полоса отвода должна быть очищена от строительного мусора и спланирована. 6.1.Источники и виды воздействия на окружающую среду при строительстве трубопровода Строительство линейной части трубопровода выполняется в 2 этапа: подготовительные работы и основные строительные работы. При производстве основных строительных работ наиболее распространенными видами воздействия на окружающую среду являются: загрязнение атмосферного воздуха выбросами вредных веществ при выполнении всех видов работ строительной техникой, при работе сварочного оборудования, а также дизель-генераторов на производственных площадках и ГС; нарушение почвенного покрова при выполнении всех работ по строительству трубопровода; загрязнение почв нефтепродуктами при заправке техники ГСМ на трассе; загрязнение территории строительства отходами производства. На период строительства приняты следующие мероприятия по охране окружающей среды: - для нанесения минимального ущерба растительному слою при строительстве предусматривается устройство проездов для машин и механизмов, площадок для складированияматериалов; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 79 - движение транспорта и строительной техники только по существующим автомобильным дорогам, зимникам; - заправку строительных машин и механизмов горючесмазочными материалами производить автозаправщиками, исключая попадания ГСМ в почву и водоемы; - стоянка, заправка автомобильного транспорта и строительной техники в водоохранных зонах запрещается; - после окончания строительных работ строительный мусор и все отходы защитных материалов, остатки горюче-смазочных материалов необходимо тщательно собирать в передвижное оборудование (мусоросборниками, емкости для сбора отработанных ГСМ) и вывозить в места, согласованные с местными органами Роспотребнадзора и комитетами природных ресурсов, во избежание поражения растительного и животного мира. По завершению строительства полоса отвода должна быть очищена от строительного мусора и спланирована. 6.2.Природоохранные требования по охране окружающей среды при выполнении строительных работ. Подрядчиком должна быть создана экологическая служба контроля и назначены должностные лица, ответственные за планирование и контроль проводимых природоохранных мероприятий с правом применения штрафных санкций за нарушения, связанные с нанесением ущерба окружающей среде. В местных земельных комитетах в установленном порядке должна быть оформлена документация по отводу земель, в том числе под жилые городки строителей и производственные базы. При проведении работ в охранной зоне трубопровода предприятие несет ответственность за соблюдением действующего природоохранного законодательства РФ в данной зоне. В охранной зоне трубопровода запрещается складирование и размещение материалов, отходов производства и потребления, захоронение порубочных остатков, размещение жилого городка и площадок для обслуживания автотранспорта, хранение и заправка ГСМ. В органах санэпидемнадзора, рыбоохраны и других заинтересованных организациях должны быть согласованы: места забора воды для производственных и хозяйственно-бытовых нужд; проработаны и согласованы вопросы использования существующей сети инженерных коммуникаций. На протяжении всего периода строительства должен осуществляться контроль границ отвода земли. После проведения работ по рекультивации должны быть оформлены в установленном порядке документы о передаче временно изымаемых земель их пользователям. В случае необходимости до начала расчистки трассы от леса должны быть оформлены «Порубочные билеты» и согласованы условия передачи древесины, а также складирования и утилизации, неиспользуемых владельцами отходов. Должна быть разработана и утверждена «Инструкция по очистке полости и испытанию трубопровода». Должны быть разработаны и согласованы маршруты и графики движения и передислокации автомобилей и строительной техники. За их соблюдением постоянно осуществляться контроль диспетчерско-транспортной службой. На протяжении всего периода строительства должен вестись контроль за соблюдением графиков производства и сезонности выполнения работ. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 80 6.3.Охрана атмосферного воздуха Основная нагрузка на воздушную среду при производстве строительно-монтажных работ при сооружении линейной части трубопроводов выражается в загрязнении атмосферы выбросами продуктов сгорания от строительной техники и транспортных средств. Основными источниками загрязнения атмосферы выбросами вредных веществ являются: дорожно-строительная техника, используемая при выполнении строительно-монтажных работ; сварочные установки; транспортные средства при перевозке строительных материалов, труб, техники и людей; передвижные дизельные электростанции. Выбросы загрязняющих веществ в процессе работы и движения техники и транспортных средств происходят при прогреве и работе пускового двигателя внутреннего сгорания (ДВС), а также при работе двигателя в движении и на холостом ходу. При этом выделяются следующие загрязняющие вещества: азота диоксид, оксид азота, сажа, серы диоксид, углерода оксид, углеводороды (бензин нефтяной, керосин). При проведении сварочных работ с применением полуавтоматической сварки в атмосферу выбрасываются: оксид железа; оксиды азота; диоксид марганца. При ручной сварке атмосферный воздух загрязняется сварочным аэрозолем, в составе которого в зависимости от вида сварки, марок электродов и флюса находятся следующие оксиды и газообразные соединения: оксид железа, диоксид марганца, пыль неорганическая, фториды, фтористый водород, диоксид азота, оксид углерода. Основной вклад в загрязнение атмосферы вносит площадка с работающей техникой по диоксиду азота и группе суммации «азота диоксид, сера диоксид», по саже и оксиду углерода. При этом необходимо учесть, что оказываемое негативное влияние при строительстве вносит временный характер. После окончания работ объекты временного строительства ликвидируются, все оборудование, автотранспорт и строительная техника вывозится. Общие мероприятия по снижению уровня негативного воздействия на окружающую среду выбросов вредных веществ в атмосферу от работы строительных машин и транспортных средств носят в основном организационный характер по регулированию и контролю топливного цикла и направлены на сокращение расхода топлива и снижение объема выбросов загрязняющих веществ: • проведение технического осмотра и профилактических работ строительных машин, механизмов и автотранспорта, с контролем выхлопных газов ДВС для проверки токсичности не реже одного раза в год (плановый), а также после каждого ремонта и регулирования двигателей; • недопущение к работе машин, не прошедших технический осмотр с контролем выхлопных газов ДВС; • организация разъезда строительных машин, механизмов и автотранспортных средств по трассе с минимальным совпадением по времени; • применение малосернистого и неэтилированного видов топлива; • осуществление заправки машин, механизмов и автотранспорта в специально отведенных для этих целей местах, при обязательном оснащении топливозаправщиков специальными раздаточными пистолетами; • подвозка и заправка всех транспортных средств горюче-смазочными материалами по «герметичным» схемам, исключающим попадание летучих компонентов в окружающую среду. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 81 6.4.Охрана земель. Основные мероприятия по охране земель Отрицательное воздействие оказывают: расчистка полосы строительства от лесной и кустарниковой растительности; планировка трассы трубопроводов и площадок под вдольтрассовые объекты; строительные работы, связанные с движением строительной техники, земляными работами, перемещением грунта; движение транспортных средств, размещение строительных материалов; возможное химическое загрязнение участков строительства в результате случайных разливов ГСМ, других расходуемых при строительстве химических веществ. Основными мероприятиями по снижению воздействия строительства на земли служат: соблюдение границ земельных участков, предоставленных под строительство; движение транспортных средств и доставка грузов по дорогам, подготовленным в соответствии с проектом; ликвидация разливов ГСМ и других расходуемых химических веществ с помощью песка, при необходимости снятие и вывоз загрязненного грунта; выполнение мероприятий по сбору, временному размещению и утилизации отходов. Лесосводка. Древесину, вырубаемую по трассе трубопроводов и на площадках вдоль трассовых объектов, используют для устройства настила на переходах технологического проезда через болота. Пни и лесорубочные остатки подвергаются захоронению в специальных вырытых траншеях в полосе отвода. 6.5.Обращение с твердыми отходами Мероприятия по обращению с отходами направлены на предупреждение загрязнения территории проведения строительных работ и прилегающих участков отходами производства и потребления. Источниками образования производственных отходов при строительстве линейной части трубопроводов является большинство этапов строительно-монтажных работ: при очистке трассы и площадок от леса, при сварке и монтаже трубопровода, при очистке труб, при обслуживании строительной техники и автотранспорта (нефтезагрязенный грунт при случайных проливах горючего во время заправки строительной техники из топливозаправщиков на трассе; промасленная ветошь, мелкий металлолом). Ответственность за размещение и утилизацию отходов производства и потребления несет производитель работ (комплексный технологический поток). до начала транспортировки отходов к местам их переработки или утилизации, для временного накопления и хранения отходов необходимо устроить специально оборудованные площадки с эффективной защитой от ветра и атмосферных осадков. Ответственность за проведение работ по сбору строительных отходов и ГСМ возлагается на начальника потока. Технология производства работ предусматривает регламентированное количество используемых материалов для строительства, поэтому отходы от производства невелики. Большое количество материалов, которые могут выступать в качестве отходов, используются как подсобное оборудование. К работам, которые в своей технологии содержат мероприятия по снижению объемов образования и локализации отходов производства, относятся сварочно-монтажные работы. Все сварочные работы, за исключением сварки, производимой в траншее, выполняются в специальных палатках. Это предотвращает засорение территории отходами сварочных работ и позволяет собрать практически все сварочные отходы в специальные поддоны. Во время очистке трубы от основного количества механического мусора, он собирается в специальные поддоны и не засоряет территорию. В дальнейшем они удаляются в контейнер для сбора Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 82 отходов, который имеется на трассе, и вывозятся в места временного хранения отходов (производственные площадки). Минимизация количества отходов происходит при работе техники за счет предусмотренной технологии ее эксплуатации: сколько-нибудь значительный ремонт техники на трассе не производится. Это резко снижает количество токсичных отходов, образующихся на трассе, а именно, отработанных масел (3 класс опасности), отработанных аккумуляторов с неслитым электролитом (2 класс опасности), промасленной ветоши (3 класс опасности), нефтезагрязненного грунта (3 класс опасности), металлолома (4 класс опасности). Количество образования отходов зависит от протяженности участка трассы, количества и состояния машин и механизмов, объема строительно-монтажных, земляных и др. работ, производимых на трассе, численности работающих. В зависимости от токсикологической и физико-химической характеристики отходов и их компонентов отходы должны храниться с соблюдением следующих условий: 1. Отработанные масла и нефтепродукты собираются и хранятся в металлических, герметически закрытых емкостях (бочках, цистернах), установленных на металлический поддон, а затем вывозятся на специализированные предприятия. Площадка должна быть выстлана ж/б плитами, обвалована и оборудована средствами пожаротушения; над ней сооружается навес. 2. Лом черных металлов (крупногабаритный) собирается и хранится навалом на открытой спланированной площадке. Мелкокусковой лом черных металлов и лом цветных металлов собирается и хранится в металлических контейнерах на открытой площадке. Транспортируется в открытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Лом черных металлов подлежит реализации на базах «Вторчермета». 3. Отходы древесины можно использовать для прокладки лежневых дорог, деловую древесину пустить в переработку на строительный сортамент; порубочные остатки утилизировать, либо сжигать их в местах, согласованных с лесхозами и местными комитетами по охране природы. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 83 Нормативные ссылки Проект производства работ разработан в соответствии с требованиями следующих нормативных документов: Федеральный закон от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» (с изменениями от 10 июля 2012 г.) ВСН 008-88 «Строительство магистральных и промысловых трубопроводов. Противокоррозионная и тепловая изоляция»; ВСН 011-88 «Строительство магистральных и промысловых трубопроводов. Очистка полости и испытание»; ВСН 012-88 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ»; ГОСТ 12.1.004-91* «ССБТ. Пожарная безопасность. Общие требования»; «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения»; Приказ N 533 от 12 ноября 2013 года; "Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения" приказ от 12 ноября 2013 года N 533; «Правила противопожарного режима в РФ» утв. Постановлением Правительства РФ от 25.04.12г. №390; ГОСТ Р 55990-2014 "Месторождения нефтяные и газонефтяные. Промысловые трубопроводы. Нормы проектирования"; СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»; СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»; СП 48.13330.2011 «Организация строительства»; СП 126.13330.2017 «Геодезические работы в строительстве». ГОСТ 25032-81 Средства грузозахватные классификация и общие технические требования; ГОСТ 25573-82* Стропы грузовые канатные для строительства. технические условия; ГОСТ 12.3.009-76* Работы погрузочно-разгрузочные. общие требования безопасности; ПОТ РМ-007-98 Межотраслевые правила по охране труда при погрузочно-разгрузочных работах и размещении грузов Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 84 Приложение 1. Календарный план производства работ ГРАФИК ПРОИЗВОДСТВА РАБОТ Объект: Нефтегазосборные сети т.352-к.7-Уз.(т.364) Юганский регион № п/п 1 Наименование Объектов строительства Физический объем Дата начала/окончания работ 2 3 4 1 Подготовительные работы га 2 Строительство трубопровода 3 Монтаж УЗА 2290,15 м 2 узла Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 85 Приложение 2. Обзорная схема строительства. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 86 Приложение 3. ТК на погрузо-разгрузочные работы. Область применения и общие данные Технологическая карта разработана на комплекс погрузо-разгрузочных работ и складирование грузов кранами на объектах: базах, складах, строительных площадках. Данная ТК предназначена для инженерно-технических работников ООО «СК КОНТИНЕНТ», линейных ИТР и стропальщиков(монтажников), машинистов грузоподъемных кранов в целях обеспечения безопасной организации погрузо-разгрузочных работ и складировании грузов. Все задействованные в данного видах работ должны быть подробно ознакомлены с настоящей ТК под роспись до начала работ. В целях обеспечения содержания грузоподъемных машин в исправном состоянии и обеспечения безопасных условий их работы на объектах руководитель организации, эксплуатирующей грузоподъемные машины, назначает: приказом инженерно-технического работника по надзору за безопасной эксплуатацией грузоподъемных кранов, грузозахватных приспособлений и тары; приказом инженерно-технического работника, ответственного за содержание грузоподъемных кранов в исправном состоянии; приказом лицо, ответственное за безопасное производство работ грузоподъемными кранами; приказом стропальщиков. Инженерно-технический работник по надзору за безопасной эксплуатацией грузоподъемных машин назначается приказом после прохождения им проверки знаний правил безопасности и должностной инструкции комиссией с участием представителя органа Госгортехнадзора и выдачи ему соответствующего удостоверения и должностной инструкции. Инженерно-технический работник, ответственный за содержание грузоподъемных кранов в исправном состоянии, назначается приказом после прохождения им проверки знаний Правил, должностной инструкции, другой нормативной документации, касающейся его компетенции, комиссией с участием представителя органа Госгортехнадзора и выдачи ему соответствующего удостоверения и должностной инструкции. Лицо, ответственное за безопасное производство работ кранами, назначается после проверки знаний им соответствующих разделов Правил устройства и безопасной эксплуатации грузоподъемных кранов, инструкций крановщика и стропальщика комиссией с участием инспектора ростехнадзора и выдачи ему соответствующего удостоверения и должностной инструкции. Лица, ответственные за безопасное производство работ кранами, должны быть назначены в каждом цехе, на каждой строительной площадке или другом участке работ кранами и в каждой смене. Лицами, ответственными за безопасное производство работ кранами, назначаются работники из числа мастеров, прорабов, начальников участков. К выполнению операций по строповке (обвязке, зацепке, закреплению, подвешиванию на крюк машины, установке в проектное положение и отцепке) грузов в процессе производства работ грузоподъемными машинами допускаются специально обученные квалифицированные рабочиестропальщики, получившие соответствующее удостоверение за подписью председателя квалификационной комиссии. Организация и технология выполнения работ Организация подготовительных работ Погрузо-разгрузочные работы кранами-экскаваторами должны быть организованны в соответствии с правилами безопасности, проектами производства работ, нарядом-допуском, техническими условиями, технологическими регламентами и настоящей технологической картой. Погрузочно-разгрузочные, производимые с применением грузоподъемных кранов-экскаваторов, должны выполняться под руководством лица, ответственного за безопасное производство работ кранами, назначаемого приказом по организации из числа мастеров, прорабов, начальников участков, бригадиров, в распоряжении которых находятся эти краны-экскаваторы. Перед началом выполнения погрузо-разгрузочных работ инженерно-технические работники, ответственные за безопасное производство работ грузоподъемными кранами-экскаваторами должны: Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 87 оформить наряд-допуск на данный вид работ (не допускается производство работ без нарядадопуска в случаях, предусмотренных Правилами промышленной безопасности); инструктировать крановщиков и стропальщиков по безопасному выполнению предстоящей работы (под роспись в наряде-допуске); ознакомить (под роспись) с данной технологической картой рабочий персонал; проверить удостоверения рабочего персонала (не допускается к обслуживанию кранов необученный и неаттестованный персонал); определить число стропальщиков, а также необходимость назначения сигнальщиков; обеспечить стропальщиков отличительными знаками и защитными средствами; обеспечить рабочих необходимыми средствами и приспособлениями для безопасного производства работ кранами (оттяжек, багров, крюков, лестниц, площадок, подкладок и прокладок), схемами способов строповки, зацепки грузов и правильного применения грузозахватных приспособлений и тары; обеспечить наличие на местах производства работ исправных и допущенных к эксплуатации в установленном порядке съемных грузозахватных приспособлений, и тары; проверить маркировку, дату испытаний, номер, исправность и соответствие характеру и массе грузов съемные грузозахватные приспособления и тару, удалить с места работ бракованные, неисправные и немаркерованные приспособления и тару; определить места складирования грузов, обеспечить их необходимой технологической оснасткой и приспособлениями (кассетами, пирамидами, стеллажами, лестницами, подставками, подкладками, прокладками и т. п.) и проинструктировать крановщиков и стропальщиков относительно порядка и габаритов складирования грузов; определить место установки крана для выполнения работ; проверить достаточность освещенности рабочей зоны; определить и оградить опасную зону работы крана сигнальной лентой и установить предупреждающие знаки (Приложение №1-2). Перед началом работ, крановщиком должна быть проверена исправность всех механизмов, металлоконструкций и других частей крана. Грузоподъемные краны должны иметь таблички с указанием регистрационного номера, грузоподъемности, даты следующего технического освидетельствования (частичного или полного). Не допускаются к работе грузоподъемные машины при: -истечении срока технического освидетельствования грузоподъемной машины или специального обследования машины, отработавшей нормативный срок службы; -выявлении на грузоподъемной машине технических неисправностей: трещины или деформации металлоконструкций, подвесок стрелы (серег, тягах и т.п.), отсутствие шплинтов и ранее имевшихся зажимов в местах крепления канатов, ослабление креплений в соединениях металлоконструкций или деталей механизмов, неисправность приборов и устройств безопасности, неисправность системы управления, недопустимый износ крюков, канатов, цепей, неисправность механизмов и тормозов, неисправность заземления или электрооборудования; -повреждение или неукомплектованность дополнительных опор; -отсутствие ограждения механизмов и голых токоведущих частей электрооборудования; -Установка грузоподъемного крана на краю откоса котлована (канавы) допускается при условии соблюдения расстояний от основания откоса до ближайшей опоры крана не менее указанных в таблице 2.2.1-1. При глубине котлована более 5 м и при невозможности соблюдения этих расстояний откос должен быть укреплен. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 88 Таблица 2.2.1-1 Минимальное расстояние (в м) от основания откоса котлована (канавы) до ближайшей опоры крана при ненасыпном грунте Глубина котлована (канавы), м Грунт песчаный и гравийный супесчаный суглинистый глинисты й лессовый сух й 1 1,5 1,25 1,0 1,0 1,0 2 3,0 2,4 2,0 1,5 2,0 3 4,0 3,6 3,25 1,75 2,5 4 5,0 4,4 4,0 3,0 3,0 5 6,0 5,3 4,75 3,5 3,5 Строповка груза. Строповка груза производится в соответствии со схемами строповки (Приложение №3). Перед строповкой стропальщиком проверяется исправность грузозахватных приспособлений и масса груза по маркировке на грузе (если стропальщик не может определить массу груза, он должен поставить в известность лицо, ответственное за безопасное производство работ грузоподъемными машинами). Производить строповку грузов, масса которых неизвестна или превышает грузоподъемность крана запрещается. Для строповки применяются стропы, соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и угла их наклона. Стропы общего назначения подбираются так, чтобы угол между их ветвями не превышал 90 (Рис.2.2.2-1). Рисунок 2.2.2-1 Строповка груза двух -(а), трех -(б) и четырехветвевыми (в) стропами Соединения крюка грузоподъемной машины с подвесками, петлями и коушами стропов должны быть надежными. Монтажная петля стропа должна фиксироваться защелкой крюка. отсутствии соответствующих массе и виду перемещаемых грузов съемные грузозахватные приспособления или их неисправностях. Грузоподъемные машины должны проходить техническое освидетельствование. Подготовку проводит инженерно-технический работник, ответственный за содержание грузоподъемных кранов в исправном состоянии. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 89 Находящиеся в работе краны должны быть снабжены табличками с обозначением регистрационного номера, паспортной грузоподъемности и даты следующего частичного и полного технического освидетельствования. Производство погрузо-разгрузочных работ Производство погрузо-разгрузочных работ разрешается только после проведения подготовительных работ и в присутствии лица, ответственного за безопасное производство работ грузоподъемными кранами. В комплекс погрузо-разгрузочных работ входят: установки крана-экскаватора; строповка груза; подъем и перемещении груза; складирование груза (опускание, закрепление и расстраповка). При выполнении погрузо-разгрузочных работ: соблюдается выполнение работ в соответствии с правилами безопасности, проектами производства работ, нарядом-допуском, техническими условиями, технологическими регламентами и настоящей технологической картой; строго соблюдается порядок производства работ кранами вблизи линии электропередачи (должен быть оформлен наряд-допуск), запрещается установка кранов для работы под проводами действующей линии электропередачи; не допускается нахождение людей не относящихся к данным видам работ в зоне работы крана; не допускается нахождение рабочего персонала под перемещаемым грузом, под стрелой крана при ее подъеме и опускании без груза и между перемещаемым грузом и сооружениями, оборудованием, штабелями грузов и т. п.; не допускается нахождение людей возле работающего стрелового крана во избежание зажатия их между поворотной и неповоротной частями крана; не допускается выравнивание перемещаемого груза руками, а также поправка стропов на весу; не допускается перемещение краном людей или груза с находящимися на нем людьми; не допускается подъем краном груза, засыпанного землей или примерзшего к земле, заложенного другими грузами, укрепленного болтами или залитого бетоном; не допускается освобождение краном защемленных грузом стропов, канатов или цепей; не допускается перегруз грузоподъемных кранов; запрещается оставлять груз в подвешенном состоянии; крановщику запрещается покидать кабину крана не опустив груз на площадку складирования и не остановив двигатель, приводящий в движение механизмы крана. Работы останавливаются: при неблагоприятных метеорологических условиях - сильном снегопаде, тумане, ливне, грозе, недопустимой силе ветра, температуре воздуха ниже допустимой, указанной в паспорте крана; при недостаточной освещенности места работы крана, когда крановщик плохо различает сигналы стропальщика или перемещаемый груз; при возникновении неисправностей грузозахватных приспособлений и тары, а также металлоконструкций и механизмов грузоподъемного крана при возникновении аварийных ситуаций или опасности травмирования работников немедленно прекратить работы и принять меры для устранения опасности. Установка грузоподъемного крана. Установка грузоподъемных кранов должна производиться на спланированной и подготовленной площадке с учетом категории и характера грунта. Устанавливать краны для работы на свеженасыпанном неутрамбованном грунте, а также на площадке с уклоном, превышающим допустимый для данного крана согласно руководству по эксплуатации крана, не разрешается. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 90 При работе грузоподъемного кран должен быть установлен на все имеющиеся выносные опоры. Под опоры должны быть подложены прочные и устойчивые подкладки. Не допускается работа крана, установленного не на все опоры. Грузоподъемные краны должны устанавливаться так, чтобы при подъеме груза исключалось наклонное положение грузовых канатов и обеспечивался зазор не менее 0,5 м над встречающимися на пути перемещения груза оборудованием, штабелями груза и т.д. Устанавливать кран следует так, чтобы при работе расстояние между поворотной частью крана при любом его положении и строениями, штабелями грузов и другими предметами было не менее 1 м. Устанавливать кран следует так, чтобы расстояние между подъемной выдвижной частью крана в любом ее положении, а также между грузом и вертикальной плоскостью, образуемой проекцией на землю ближайшего провода воздушной линии электропередачи, находящейся под напряжением 42 В и более было не менее 30м (менее 30 м - с оформлением в установленном порядке наряда-допуска, согласованного с владельцем линии). Запрещается самовольная установка грузоподъемного крана машинистом для работы вблизи линий электропередачи (до получения задания от лица, ответственного за безопасное производство работ кранами). Подводить строп под груз следует так, чтобы исключить возможность его выскальзывания во время подъема груза. Обвязывать груз нужно таким образом, чтобы во время его перемещения исключалось падение его отдельных частей и обеспечивалось устойчивое положение груза при перемещении. Для этого строповка длинномерных грузов (бревен, труб) должна производиться не менее чем в двух местах (Рис.2.2.2-2). Рисунок 2.2.2-2 Строповка длинномерных грузов. Стропы накладываются на основной массив груза (раму, каркас, корпус, станину) без узлов, перекруток и петель, под острые ребра грузов подкладывать специальные подкладки, предохраняющие стропы от повреждений (Рис.2.2.2-3). При этом необходимо учитывать расположение центра тяжести груза. Рисунок 2.2.2-3 Типы подкладок под стропы: а - из дерева; б - из разрезанных труб; в - из разрезанных труб и согнутых угольников; г - из отходов резинотканевых шлангов; д - из ремней. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 91 Зацепка железобетонных и бетонных изделий, а также других грузов, снабженных петлями, рымами, цапфами, производить за все предусмотренные для подъема в соответствующем положении петли, рымы, цапфы. Строповка за поврежденные петли, рымы, цапфы запрещается. Не использованные для зацепки груза концы многоветвевого стропа крепить так, чтобы при перемещении груза краном исключалась возможность их задевания за встречающиеся на пути предметы. Убедиться в том, что предназначенный к подъему груз ничем не укреплен, не защемлен, не завален и не примерз к земле. Проверить, нет ли на грузе незакрепленных деталей и инструментов. Перед подъемом труб следует проверить, чтобы в них не было земли, льда или предметов, которые могут выпасть при подъеме. Убедиться в отсутствии людей возле груза, на грузе, между поднимаемым грузом и стенами, штабелями, станками и другим оборудованием и в том, что во время подъема груз не может ни за что зацепиться. При строповке груза запрещается: пользоваться поврежденными или немаркированными съемными грузозахватными приспособлениями и тарой, соединять звенья разорванных цепей болтами или проволокой, связывать канаты; применять для обвязки и зацепки грузов, не предусмотренные схемами строповки приспособления (ломы, штыри, проволоку и др.); забивать крюки стропов в монтажные петли железобетонных изделий или других грузов; поправлять съемные грузозахватные приспособления на поднимаемом грузе ударами молотка, кувалды, лома и т.п.; производить строповку груза, находящегося в неустойчивом положении; производить строповку баллонов со сжатым и сжиженным газом, не уложенных в специальные контейнеры. Используемые грузозахватные приспособления. Строповка, обвязка и зацепка твердых грузов для подъема, перемещения и опускания их при выполнении погрузочно-разгрузочных работ с применением грузоподъемных кранов производятся при помощи съемных грузозахватных приспособлений. Перед применением грузозахватных приспособлений и тары стропальщики должны производить их осмотр. Неисправные грузозахватные приспособления удаляются с места работ. В зависимости от условий производства работ, геометрических размеров и массы груза используют грузозахватные приспособления разных конструкций (стропы, траверсы, захваты и т.п.). В качестве гибкого несущего элемента, используются стальные проволочные канаты, цепи и термофиксированная лента на основе полиэстера. Используемые грузозахватные приспособления по числу ветвей разделяют на канатные одноветвевые (1СК), двухветвевые (2СК), трехветвевые (3СК), четырехветвевые (4СК), цепные одноветвевые (1СЦ), двухветвевые (2СЦ), трехветвевые (3СЦ), четырехветвевые (4СЦ). Простые стропы (СК и СЦ) применяются для навешивания грузов, имеющих специальные приспособления (петли, крюки, рымы, болты и т.п.), текстильные стропы - для строповки грузов обвязкой. Одноветвевой строп с крюком или другим грузозахватным органом применяются для захвата и перемещения грузов, снабженных монтажными петлями или проушинами, скобами и т.п. Многоветвевые стропы используют для подъема и перемещения строительных деталей и конструкций, имеющих две, три или четыре точки крепления. Они применяются для строповки грузов, снабженных петлями или проушинами. Также многоветвевые стропы совместно с захватами для труб используют для подъема и перемещения труб, секций труб. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 92 Рисунок 2.2.2-4 Одноветвевой канатный строп (а - заделка концов каната заплеткой, 1 цепная ветвь, 2 - звено, 3 – захват б - опрессовкой алюминиевой втулкой): Рисунок 2.2.2-6 Двухветвевой канатный строп: строп: 1 - канатная ветвь, 2 - звено, 3 – захват захват Рисунок 2.2.2-5 Одноветвевой цепной строп: 1 - канатная ветвь, 2 - звено, 3 - захват Рисунок 2.2.2-7 Трехветвевой канатный 1 - канатная ветвь, 2 - звено, 3 – Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 93 Рисунок 2.2.2-8 Четырехветвевой канатный строп: 1 - канатная ветвь, 2 - звено, 3 – захват Рисунок 2.2.2-9 Двухветвевой цепной строп: цепной строп: 1 - цепная ветвь, 2 - звено, 3 – захват Рисунок 2.2.2-10 Треххветвевой 1 - цепная ветвь, 2 - звено, 3 - захват Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 94 Рисунок 2.2.2-11 Звено типа Рт омегообразная Рисунок 2.2.2-12 Скоба с предохранительным болтом Рисунок 2.2.2-13 Звено типа О Рисунок 2.2.2-14 Звено типа Ов1, Ов2 Рисунок 2.2.2-15 Крюк типов К1 и К2 1 - крюк, 2 - замок, 3 - шайба, 4 – заклепка Текстильные ленточные стропы применяют при подъеме перемещении и разгрузке крашенного или хрупкого груза, обвязка которого обычными стропами невозможна (трубы, запорная арматура, доски, металлопрокат, аппараты и т.п.) и при обвязке груза с наружной изоляцией, который может быть деформирован или оцарапан цепными или канатными стропами. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 95 Рисунок 2.2.2-16 Строп текстильный ленточный петлевой СТП Рисунок 2.2.2-17 Строп текстильный ленточный кольцевой СТК Текстильные круглопрядные стропы совместно с канатными двух-, трех-, четырехветвевыми стропами применяют при подъеме, перемещении и разгрузке секций труб длинной 21-25м. Рисунок 2.2.2-18 Строп текстильный круглопрядный СТПк Траверсы совместно с одно и двухветвевыми канатными стропами используют для подъема и перемещения длинномерных или крупногабаритных конструкций или оборудования (аппараты, контейнеры, блок-боксы, трубы). Траверсы навешивают на крюк крана. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 96 Рисунок 2.2.2-19 Траверса линейная Н-образная Рисунок 2.2.2-20 Траверса Технологическая тара для подъема и перемещения штучных, тарно-штучных, грузов: ящики, контейнеры, поддоны и другие пакетирующие приспособления. Рисунок 2.2.2-21 Технологическая тара для штучных и тарно-штучных грузов. При эксплуатации тары необходимо выполнять следующие требования: тара не должна загружаться более номинальной массы брутто; способ загрузки должен исключать появление остаточных деформаций тары, включая местные; груз, уложенный в тару, должен находиться ниже уровня ее бортов; перемещение тары волоком и кантованием не допускается. Торцевые захваты для подъема и перемещения труб за торцы используются парно. Каждый захват комплектуется полиуретановой накладкой для обеспечения сохранности торцов трубы. а б Рисунок 2.2.2-22 Торцевой захват для труб: а – ЗСПК1, б – ЗСПК2 Все съемные грузозахватные приспособления снабжены клеймом или прочно прикрепленной металлической биркой с указанием номера, грузоподъемности, даты испытания. К каждому грузозахватному приспособлению имеется паспорт или сертификат. Не допускается использование грузозахватных приспособлений без маркировки. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 97 Владельцы грузоподъемных машин, тары и съемных грузозахватных приспособлений обязаны обеспечить содержание их в исправном состоянии и безопасные условия работы путем организации надлежащего освидетельствования, осмотра, ремонта, надзора и обслуживания согласно требованиям правил безопасности. Инженерно-технический работник по надзору за безопасной эксплуатацией грузоподъемных машин обязан осуществлять надзор за техническим состоянием и безопасной эксплуатацией съемных грузозахватных приспособлений, производственной тары и принимать меры по предупреждению нарушений правил безопасности. Инженерно-технический работник, ответственный за содержание грузоподъемных машин в исправном состоянии, обязан обеспечить содержание в исправном состоянии съемных грузозахватных приспособлений и производственной тары путем проведения периодических осмотров, технических обслуживаний и ремонтов в установленные графиком сроки, систематического контроля за правильным ведением журнала осмотра и своевременного устранения выявленных неисправностей, а также личного осмотра грузозахватных приспособлений и тары в установленные сроки. Сроки осмотра грузозахватных приспособлений: стропов (за исключением редко используемых) - не реже чем через 5 дней - при интенсивном использовании, не реже чем через 10 дней - при регулярном использовании; траверс, захватов и тары - каждый месяц; редко используемых съемных грузозахватных приспособлений - перед выдачей их в работу. Лицо, ответственное за безопасное производство работ кранами обязано перед началом работ осмотреть используемые грузозахватные приспособления и не допустить использования немаркированных, неисправных или не соответствующих по грузоподъемности и характеру груза съемных грузозахватных приспособлений и производственной тары. Съемные грузозахватные приспособления, не прошедшие осмотра и технического освидетельствования, к работе не допускаются. Неисправные грузозахватные приспособления, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ. Нормы браковки съемных грузозахватных приспособлений. При осмотре канатных стропов необходимо обращать внимание на состояние канатов, коушей, крюков, подвесок, замыкающих устройств, обойм, карабинов и места их крепления. Для оценки безопасности использования канатов применяют следующие критерии: характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых заделок, мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок; разрыв пряди; поверхностный и внутренний износ; поверхностная и внутренняя коррозия; местное уменьшение диаметра каната, включая разрыв сердечника; деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов и т.п.; повреждения в результате температурного воздействия или электрического дугового разряда. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 98 Канатный строп подлежит браковке, если число видимых обрывов наружных проволок превышает указанное в таблице 2.2.2-2. Таблица 2.2.2-2-Число видимых обрывов наружных проволок при браковке канатных стропов. Стропы из канат в двойной свивки Число видимых обрывов проволок на участке каната стропа длиной 3d 6d 30 d 4 6 16 Примечание. d - диаметр каната, мм. Браковка деталей стропа (колец, петель и крюков) должна производиться: при наличии трещин; при износе поверхности элементов или местных вмятин, приводящих к уменьшению площади поперечного сечения на 10 %; при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5 %; при отсутствии или повреждении маркировочной бирки; при деформации коушей или износе их с уменьшением первоначальных размеров сечения более чем на 15 %; при наличии трещин на спрессованных втулках или при изменении их размера более чем на 10 % от первоначального; при признаках смещения каната в заплетке или втулках; при повреждении или отсутствии оплетки или других защитных элементов при наличии выступающих концов проволоки у места заплетки. Цепной строп подлежит браковке, если будут обнаружены следующие дефекты: обрыв звена; при наличии трещин; изгиб или износ крюка в звене более 10 % от первоначального размера; удлинение звена цепи более 3 % от первоначального размера; уменьшение диаметра сечения звена цепи вследствие износа более 10 %. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 99 d1 d 2 0,9d 0 2 L1 L0 3% L0 Рисунок 2.2.2-23-Увеличение длины звена цепи: диаметра сечения звена цепи: Рисунок 2.2.2-24Уменьшение L0 - первоначальная длина звена, мм; d0 - первоначальный диаметр, мм; L1 - увеличенная длина звена, мм диаметры сечения звена, d1, d2 - фактические измеренные во взаимно перпендикулярных направлениях, мм При осмотре захватов необходимо проверять состояние рабочих поверхностей, соприкасающихся с грузом. Захват подлежит браковке, если будут обнаружены изгибы, изломы рычагов или износ и повреждение соединительных звеньев. Металлические траверсы, состоящие из балок, распорок, рам и других элементов, подлежат браковке при обнаружении деформаций со стрелой прогиба более 2 мм на 1 м длины, трещин в местах резких перегибов или изменении сечения сварных элементов, а также при повреждении крепежных и соединительных звеньев. Результаты осмотра съемных грузозахватных приспособлений и тары должны заноситься в специальный журнал. Рекомендуемая форма журнала учета и осмотра стропов приведена в приложении (Приложение №4). Подъем и перемещение груза. Перед каждой операцией по подъему и перемещению груза стропальщик должен подавать соответствующий сигнал крановщику или сигнальщику (Приложение №5). При обслуживании одного крана несколькими стропальщиками сигнал должен подавать старший стропальщик. При возникновении опасной ситуации сигнал "Стоп" для остановки работ крановщик обязан выполнять независимо от того, кто его подает. Перед подъемом груза крановщику следует предупреждать звуковым сигналом стропальщика и всех находящихся около крана лиц о необходимости уйти из зоны перемещаемого груза, возможного падения груза и опускания стрелы. Не допускается нахождение рабочего персонала под перемещаемым грузом, под стрелой крана при ее подъеме и опускании без груза и между перемещаемым грузом и сооружениями, оборудованием, штабелями грузов и т. п. Сначала груз следует приподнять на высоту 200-300 мм, затем проверить правильность строповки, равномерность натяжения стропов, устойчивость крана, действие тормозов и только после этого подать сигнал о подъеме груза на необходимую высоту, при необходимости перестроповки груз должен быть опущен. При подъеме груза расстояние между обоймой крюка и блоками на стреле должно быть не менее 500 мм. При подъеме стрелы необходимо следить, чтобы она не поднималась выше положения, соответствующего наименьшему рабочему вылету. Перед горизонтальным перемещением груза убедиться в том, что они подняты на высоту не менее чем на 500 мм выше встречающихся на пути предметов. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 100 Следует сопровождать груз при его перемещении и следить за тем, чтобы он не перемещался над людьми и не мог ни за что зацепиться. Стропальщик может находиться возле груза во время его подъема или опускания, если груз находится на высоте не более 1 м от уровня площадки. Для предотвращения самопроизвольного разворота длинномерных и громоздких грузов во время их подъема или перемещения применять специальные оттяжки или багры. Запрещается производить резкое торможение при повороте стрелы с грузом. Подъем сыпучих и мелкоштучных грузов производить в специально предназначенной таре, при этом должна исключаться возможность выпадения отдельных грузов. Не допускается заполнять тару свыше установленной нормы. Снятие груза с транспортных средств и прицепов к ним разрешается только при отсутствии людей на них, транспортные средства при этом должны быть укреплены во избежание их произвольного перемещения. Складирование груза. Опускать груз разрешается только на предназначенное для этого место. Площадки складирования грузов должны размещаться на специально отведенной территории с ровным твердым покрытием или твердым грунтом, способным воспринимать нагрузки от грузов (при слабых грунтах поверхность площадки может быть уплотнена щебнем или выложена дорожными плитами на песчаном основании) и иметь уклон не более 5°. Площадки для складирования грузов должны иметь обозначенные границы и содержаться в чистом состоянии, а в зимнее время очищаться от снега и льда и посыпаться песком, шлаком или другими противоскользящими материалами, иметь достаточное естественное и искусственное освещение не менее 10 лк. В случае необходимости освещения больших площадей может быть применено прожекторное освещение. На погрузочно-разгрузочных площадках расстояния между транспортными средствами для погрузки или разгрузки грузов должны быть не менее: 1,0 м – между стоящими друг за другом транспортными средствами, 1,5 м - между автомобилями, стоящими рядом и от штабеля груза - не менее 1 м. При размещении грузов не должно возникать помех естественному освещению, проезду транспортных средств, проходу работников, безопасному производству работ, использованию противопожарного оборудования, маршрутам эвакуации работников в аварийных ситуациях и т.д. Перед опусканием груза предварительно осмотреть место, на которое необходимо опустить груз, и убедиться в невозможности его падения, опрокидывания или сползания. На место установки груза должны быть предварительно уложены прочные подкладки для удобства извлечения стропов из-под груз. В качестве подкладок могут применяться железнодорожные шпалы, брусья и т.п. Укладку груза производить равномерно, не нарушая установленные для складирования габариты и не загромождая проходы и проезды. Снимать стропы с груза или крюка лишь после того, как груз будет надежно установлен, а при необходимости и закреплен. Размещаемые грузы должны укладываться так, чтобы исключалась опасность их падения, опрокидывания, разваливания и возможность их защемления или примерзания к покрытию площадки, и чтобы при этом обеспечивались доступность и безопасность их строповки и расстраповки. Способы складирования материалов приведены в приложении №6. Применяемые способы укладки грузов должны обеспечивать: устойчивость штабелей, пакетов и грузов, находящихся в них; возможность механизированной разборки штабеля и подъема груза грузозахватными приспособлениями грузоподъемной машины; безопасность работающих на штабеле или около него; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 101 безопасность применения и нормального функционирования средств защиты работников и пожарной техники; соблюдение требований к охранным зонам линий электропередачи, узлам инженерных коммуникаций и энергоснабжения. При складировании грузов заводская маркировка должна быть видна со стороны проходов. Способы и параметры укладки основных видов материалов приведены в таблице 2.2.4-1. Между штабелями (стеллажами) должны быть предусмотрены проходы шириной не менее 1 м и проезды, ширина которых зависит от габаритов транспортных средств и грузоподъемных кранов, обслуживающих площадку складирования. Укладка грузов, включая и на погрузочно-разгрузочных площадках и в местах временного хранения, вплотную к стенам здания, колоннам и оборудованию, штабель к штабелю не допускается. При складировании труб запрещается: укладывать в один штабель трубы разного диаметра; производить укладку труб верхнего ряда до закрепления труб нижнего ряда; складировать вместе изолированные и неизолированные трубы; укладывать трубы в наклонном положении ("ерш") с опиранием поверхности трубы на кромки нижележащих труб. При складировании труб с изоляционным покрытием места контакта труб с опорными и разделительными стойками должны быть облицованы амортизирующими материалами (дерево, резина и т.д.) для обеспечения сохранности изоляции. При складировании секций труб на трубосварочной базе их следует укладывать в один ряд на подкладки или подготовленную площадку, а изолированные - только на подкладки. Крайние секции труб должны быть подклинены упорами.Размещение материалов в зоне котлованов, траншей должно производиться за пределами призмы обрушения, но не менее 1 м от бровки естественного откоса или крепления выемки (котлована, траншеи). Таблица 2.2.4-1 Способы и параметры укладки основных видов материалов № п/п Материалы, изделия, оборудование 1. Трубы диаметром до 300 мм более 300 мм Предельная высота Способ укладки штабеля (стеллажа) В штабель 3,0 м В штабель 3,0 м 2. Мелкосортный металл В стеллажах 1,5 м 3. Пиломатериалы 4. Круглый лес В штабель а)рядовая укладка б)укладка в клетки в штабель Не более 3м 0,5 ширины штабеля одна ширина штабеля 1,5 м 5. Крупногабаритное и тяжеловесное В ряды 1 ряд Указания по укладке На подкладках и прокладках с концевыми упорами. В седло с мягкими прокладками; нижний ряд должен быть уложен на подкладки, укреплен инвентарными башмаками, концевыми упорами, надежно закрепленными на подкладках. Прислонять (опирать) материалы к элементам зданий, сооружений, ограждени запрещается. С прокладками между рядами и установкой упоров против раскатывания. Ширина штабеля менее его высоты не допускается. На подкладках. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 102 6. 7. оборудование и его части Теплоизоляционные В штабель материалы Прокат (листовая сталь, В штабель с швеллеры, двутавровые прокладками и балки, сортовая сталь) подкладками 8. Мелкий профиль 9. Толстолистовой металл 10. 11. При применении стоекстеллажей Специальные скобы В штабель (плошмя) Тонколистовая сталь В штабель (плошмя) Широкополосная сталь На специальных металлических подставках 1,2 м 1-1,5 м при отсутствии упоровстолбиков С хранением в закрытом сухом помещении Проходы между штабелями не менее 1 м. Ширина главного прохода не менее 2 м. Расстояние от штабелей до крайних выступающих частей ж.д. состава не менее 1 м. 2м Шириной 1 Металл в скобах хранится в штабелях. м, высотой 0,5 м 4,0 м На деревянные подкладки толщиной не менее 200 мм. На деревянные подкладки, располагаемые поперек стопки листов. 2,0 м В рулонах, с установкой рулонов на ребро, с обвязкой Укладку груза на автомашины и прицепы к ним разрешается только при отсутствии людей на транспортных средствах, при этом не нарушая их равновесия, сами транспортные средства при этом должны быть укреплены во избежание их произвольного перемещения. Погрузка груза в автомашины и другие транспортные средства должна производиться таким образом, чтобы была обеспечена удобная и безопасная строповка его при разгрузке. При размещении груза на транспортном средстве необходимо, чтобы он: не подвергал опасности водителя и окружающих; не ограничивал водителю обзорности; не нарушал устойчивости транспортного средства; не закрывал световые и сигнальные приборы, номерные знаки и регистрационные номера транспортного средства; не препятствовал восприятию сигналов, подаваемых рукой. Штабеля и стеллажи с металлоизделиями должны располагаться параллельно железнодорожным путям или главным проездам. Штабеля (стеллажи) должны располагаться к железнодорожным путям не ближе 2,5 м от ближайшего рельса. Производство работ кранами вблизи линии электропередач. Погрузо-разгрузочные работы с применением грузоподъемных машин в охранной зоне действующей линии электропередачи напряжением более 42 вольт следует производить под непосредственным руководством лица, ответственного за безопасное производство работ грузоподъемными машинами, при наличии письменного разрешения организации-владельца линии и наряд-допуска на производство работ в местах действия опасных или вредных факторов, выданного Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 103 непосредственному руководителю работ, и наряд-допусков на производство работ грузоподъемными машинами вблизи воздушной линии электропередачи, выданного крановщику. При производстве работы в охранной зоне линии электропередачи наряд-допуск может быть выдан только при наличии разрешения организации, эксплуатирующей линию электропередачи. Охранная зона вдоль воздушной линии электропередачи устанавливается в виде воздушного пространства над землей, ограниченного параллельными вертикальными плоскостями, отстоящими по обе стороны линии на расстоянии от крайних проводов по горизонтали, указанном в таблице 2.2.5-1 и представленном на рисунке 2.2.5-1. Таблица 2.2.5-1 Охранные зоны вдоль воздушных линий электропередачи Напряжение линии, кВ Расстояние, м До 1 2 Свыше 1 до 20 10 Свыше 20>35 15 >35>110 20 >110>220 25 >220>500 30 >500>750 40 >750>1150 55 Опасной зоной вдоль воздушной линии электропередачи, в которой действует опасность поражения электрическим током, является пространство, заключенное между вертикальными плоскостями, отстоящими от крайних проводов, находящихся под напряжением, на соответствующем расстоянии. Границы опасных зон, в пределах которых действует опасность поражения электрическим током указанны в таблице 2.2.5-2. Таблица 2.2.5-2 Границы опасных зон Напряжение, кВ Расстояние от людей, применяемых ими инструментов, приспособлений и временных ограждений, м Расстояния от механизмов и грузоподъемных машин в рабочем и транспортном положении, от стропов, грузозахватных приспособлений и грузов, м До 1 0,6 1,0 1-35 0,6 1,0 60, 110 1,0 1,5 150 1,5 2,0 220 2,0 2,5 330 2,5 3,5 400, 500 3,5 4,5 750 5,0 6,0 3,5 4,5 8,0 10,0 800 (постоянный ток) 1150 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 104 Лицо, ответственное за безопасное производство работ кранами должно: оформить наряд-допуск на проведение работ вблизи линии электропередачи; указать крановщику или оператору место установки крана или крана-манипулятора для выполнения работ; организовать работу в соответствии с проектом, технологической картой и нарядом-допуском; обеспечить выполнение мероприятий по безопасному ведению работ, указанных в наряде-допуске; проинформировать крановщика или оператора и стропальщиков (под роспись в наряде-допуске) о мерах безопасности при работе крана или крана-манипулятора вблизи линии электропередачи; при каждой перестановке крана проверить правильность его установки, выполнение мероприятий, изложенных в наряде-допуске, и выдать разрешение крановщику на работу крана с записью в вахтенном журнале; постоянно (не отлучаясь с места ведения работ) контролировать соблюдение крановщиком и стропальщиками мер безопасности. При работе грузоподъемных машин вблизи линии электропередачи во избежание поражения электрическим током стропальщик перед каждой операцией, связанной с необходимостью соприкосновения с грузом, стропами, крюком или элементами грузоподъемной машины, должен убедиться в том, что стрела крана или канаты находятся на безопасном расстоянии (в соответствии с нарядом-допуском) от проводов линии электропередачи. Безопасные расстояния от частей крана или груза в любом их положении до ближайшего провода линии электропередачи представлены в таблице 2.2.5-3. В случае производственной необходимости, если невозможно выдержать указанные расстояния, работа краном в запретной зоне может производиться при отключенной линии электропередачи по наряду-допуску, в котором указывается время проведения работ. Таблица 2.2.5-3 Допустимые расстояния при работе машин в охранной зоне ЛЭП, находящейся под напряжением Напряжение воздушной линии, кВ Расстояние, м минимальное минимально измеряемое техническими средствами До 1 1,5 1,5 Свыше 1 до 20 2,0 2,0 Свыше 20 до 35 2,0 2,0 Свыше 35 до 110 3,0 4,0 Свыше 110 до 220 4,0 5,0 Свыше 220 до 400 5,0 7,0 Свыше 400 до 750 9,0 10,0 Свыше 750 до 1150 10,0 11,0 При работе грузоподъемных кранов в охранной зоне воздушных ЛЭП допускается крановщик, имеющий квалификационную группу по электробезопасности не ниже второй. Он не должен приступать к работе, если лицо, ответственное за безопасное производство работ кранами, не обеспечило выполнение предписанных нарядом-допуском условий работы, не указало место установки крана и не сделало следующую запись в вахтенном журнале "Установку крана на указанном мною месте проверил. Работы разрешаю" (дата, время, подпись). Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 105 Корпус крана заземляется при помощи инвентарного переносного заземления. Рисунок 2.2.5-1 - Работа грузоподъемных кранов в охранной зоне ЛЭП - участок опасной зоны ЛЭП, в которой запрещается работа грузоподъемных машин, но допускается передвижение крана поперек ЛЭП; - участок опасной зоны ЛЭП, в которой запрещается во всех случаях работа грузоподъемных машин, нахождение людей и конструкций крана при передвижении без отключения напряжения; - граница охранной зоны ЛЭП (см. таблицу 4); - граница опасной зоны ЛЭП (см. таблицу 5). ОХРАНА ТРУДА Ответственный за производство погрузочно-разгрузочных работ обязан проверить исправность грузоподъемных механизмов, такелажа, приспособлений, подмостей и прочего погрузочноразгрузочного инвентаря, а также разъяснить работникам их обязанности, последовательность выполнения операций, значение подаваемых сигналов и свойства материала, поданного к погрузке (разгрузке). Строповка грузов должны выполняться лицами, прошедшими специальное обучение, проверку знаний и имеющими удостоверение на право производства этих работ. Для зацепки и обвязки (строповки) груза на крюк грузоподъемной машины должны назначаться стропальщики. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 106 Способы строповки грузов должны исключать возможность падения или скольжения застропованного груза. Установка (укладка) грузов на транспортные средства должна обеспечивать устойчивое положение груза при транспортировании и разгрузке. Безопасность выполнения работ по перемещению грузов кранами должна обеспечиваться комплексом организационных и технических мер: на места производства работ и к оборудованию не должны допускаться лица, не имеющие прямого отношения к этим работам; не допускается нахождение людей, нахождение и передвижение транспортных средств в зоне возможного падения грузов; работники, производящие работы по перемещению грузов кранами и обслуживающие их, должны быть обучены, аттестованы, допущены к самостоятельным работам в установленном порядке в соответствии с требованиями Правил устройства и безопасной эксплуатации грузоподъемных кранов и др. нормативной документации и им должны быть созданы условия для безопасного и безаварийного производства работ (техническое и организационное обеспечение этих работ, средства защиты от воздействия опасных и вредных производственных факторов, четкое распределение обязанностей и ответственности среди исполнителей работ и организация взаимодействия между ними, ответственность каждого за исполнение своих обязанностей и др.); При выполнении погрузочно-разгрузочных работ кранами необходимо соблюдать следующие требования безопасности: работать грузоподъемными механизмами и механизмами передвижения крана по сигналу стропальщика; немедленно приостанавливать работу по сигналу "Стоп" независимо от того, кем он подан; подъем, опускание, перемещение груза, торможение при всех перемещениях выполнять плавно, без рывков; перед подъемом или опусканием груза необходимо убедиться в том, что вблизи груза, штабеля, железнодорожного сцепа, вагона, автомобиля и другого места подъема или опускания груза, а также между грузом и этими объектами не находится стропальщик или другие лица; застрапливать и отцеплять груз необходимо после полной остановки грузового каната, его ослабления и при опущенной крюковой подвески или траверсе; для подводки стропов под груз необходимо применять специальные приспособления; строповку груза необходимо производить в соответствии со схемой строповки для данного груза; груз во время перемещения должен быть поднят не менее чем на 0,5 м выше встречающихся на пути предметов; опускать груз необходимо на предназначенное и подготовленное для него место на подкладки, обеспечивающие устойчивое положение груза и легкость извлечения из-под него стропов. При работе крана не допускается: подъем груза, засыпанного землей или примерзшего к земле, заложенного другими грузами, укрепленного болтами или залитого бетоном; подтаскивание груза по земле, полу или рельсам крюком крана при наклонном положении грузовых канатов без применения направляющих блоков, обеспечивающих вертикальное положение грузозахватных канатов; освобождение краном защемленных грузом стропов, цепей или канатов; перемещение груза, находящегося в неустойчивом положении; нахождение людей возле работающего стрелового крана во избежание зажатия их между поворотной и неповоротной частями крана; перемещение людей или груза с находящимися на нем людьми; оттягивание груза во время его подъема, перемещения и опускания. Для разворота длинномерных и крупногабаритных грузов во время их перемещения должны применяться крючья или оттяжки соответствующей длины; выравнивание перемещаемого груза руками, а также поправка стропов на весу; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 107 подача груза в оконные проемы, на балконы и лоджии без специальных грузоприемных площадок или специальных приспособлений; работа при отключенных или неисправных приборах безопасности и тормозах; подъем груза непосредственно с места его установки (с земли, площадки, штабеля и т.п.) стреловой лебедкой, а также механизмами подъема и телескопирования стрелы; посадка в тару, поднятую краном, и нахождение в ней людей; нахождение людей под стрелой крана при ее подъеме и опускании без груза. Складирование материалов должна производиться за пределами призмы обрушения грунта незакрепленных выемок (котлованов, траншей), а их размещение в пределах призмы обрушения грунта у выемок с креплением допускается при условии предварительной проверки устойчивости закрепленного откоса по паспорту крепления или расчетом с учетом динамической нагрузки. Материалы следует укладывать на выровненных площадках, принимая меры против самопроизвольного смещения, просадки, осыпания и раскатывания складируемых материалов. Запрещается осуществлять складирование материалов, изделий на насыпных неуплотненных грунтах. Между штабелями (стеллажами) должны быть предусмотрены проходы шириной не менее 1 м и проезды, ширина которых зависит от габаритов транспортных средств и погрузочно-разгрузочных механизмов, обслуживающих склад. Расстояние между автомобилем и штабелем груза должно быть не менее 1 м. Прислонять (опирать) материалы и изделия к заборам, деревьям и элементам временных и капитальных сооружений не допускается. ПРИЛОЖЕНИЯ К ТК Приложение №1 Приложение №2 ЗНАКИ БЕЗОПАСНОСТИ Знак, предупреждающий о работе крана. Устанавливается на границе опасной зоны, в местах возможного прохода людей. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 108 Знак - проход запрещен. Устанавливается у входов в опасные зоны, помещения, участки и др., куда закрыт доступ для посторонних лиц. Приложение №3 Схема строповки основных материалов Строповка труб торцевыми захватами Строповка труб на петлю (используются СТП) Строповка труб малого диаметра (при использовании СКП применяют прокладки) Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 109 Строповка стержневой арматуры Строповка металлопроката (двутавр, швеллер, уголок) Строповка кабеля в барабанах Строповка листового проката Строповка бухт проволоки Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 110 Строповка блок-боксов Строповка груза в ящичной упаковке Строповка трубопроводной арматуры Строповка дорожной плиты Приложение №4 ФОРМА ЖУРНАЛА УЧЕТА И ОСМОТРА СТРОПОВ (ТАРЫ) Наименовани Порядков е стропа ый номер (тары) Дата Техническое состояние, содержание замечаний Должность ответственного специалиста Подпись ответственного специалиста Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 111 Приложение №5 РЕКОМЕНДУЕМАЯ ЗНАКОВАЯ СИГНАЛИЗАЦИЯ ПРИ ПЕРЕМЕЩЕНИИ ГРУЗОВ КРАНАМИ Операция Рисунок Сигнал Поднять груз или Прерывистое движение рукой вверх на крюк уровне пояса, ладонь обращена вверх, рука согнута в локте Опустить груз или крюк Прерывистое движение рукой вниз перед грудью, ладонь обращена вниз, рука согнута в локте Повернуть стрелу Движение рукой, согнутой в локте,. ладонь обращена в сторону требуемого движения стрелы Поднять стрелу Движение вверх вытянутой рукой, предварительно опушенной до вертикального положения, ладонь раскрыта Опустить стрелу Движение вниз вытянутой рукой, предварительно поднятой до вертикального положения, ладонь раскрыта Стоп (прекратить подъем или передвижение) Резкое движение рукой вправо и влево на уровне пояса, ладонь обращена вниз Осторожно (применяется перед подачей какого-либо из перечисленных выше сигналов при необходимости незначительного перемещения) Кисти рук обращены ладонями одна к другой на небольшом расстоянии, руки при этом подняты вверх Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 112 Приложение №6 Складирование труб Складирование металлопрокта Складирование мелкосортного металла и листа Складирование просечки и труб малого диаметра Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 113 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 114 Приложение 4. ОТК на входной контроль труб, деталей трубопроводов и элементов арматуры Состав контроля Кто Периодичнос Техническое Примечание контролирует ть (режим оснащение контроля) контроля 1 2 3 4 5 1. Проверка наличия Комиссия по Непрерывно Визуально Каждая партия труб должна иметь сертификат сертификатов на трубу, освидетельст (на каждую завода-изготовителя, в котором указывается номер паспортов на детали вованию и партию) заказа, ТУ или ГОСТ, по которым изготовлены трубопроводов и отбраковке трубы, размер труб и число их в партии, номера распределительную труб плавок, вошедших в партию, результаты арматуру. гидравлических и механических испытаний, заводские номера труб и номер партии. Все детали, узлы трубопроводов и элементы запорной (распределительной) арматуры должны иметь технические паспорта. 2. Проверка То же Непрерывно ТУ или ГОСТ Указанные в сертификате показатели химического соответствия указанных (каждый (ОСТ) на состава и механические свойства должны в сертификатах и тех. сертификат, трубу, детали соответствовать показателям ТУ или ГОСТ (ОСТ) на паспортах показателей тех. паспорт)трубопроводов трубу, детали трубопроводов или запорную химического состава и и запорную арматуру. механических свойств арматуру металла предусмотренных в соответствующих ТУ или ГОСТ 3. Наличие маркировки То же Непрерывно Визуально на каждой трубе должна быть маркировка заводаи соответствие ее (каждую изготовителя. имеющимся трубу, сертификатам, тех. деталь) паспортам. 4. Отсутствие То же Непрерывно Визуально, Трубы не должны иметь вмятин на теле трубы, недопустимых вмятин, (каждую линейка, глубина царапин, рисок и задиров не превышает 0.4 задиров и других трубу, детальуниверсальный мм, отсутствуют металлургические дефекты в механических в процессе шаблон местах, пораженных коррозией, толщина стенки повреждений, погрузки на сварщика трубы не выходит за пределы минусовых допусков. металлургических плетевоз для УШС-3, Трубы могут подвергаться ремонту и признаются дефектов и коррозии. отправки на ультразвуковойгодными после ремонта если глубина царапин, рисок трассу) толщиномер. и задиров на поверхности труб не превышает 0.7 мм для толщины стенки 15.7 мм; 0.8мм для толщины стенки 16.8мм; 0.9 мм для толщины стенки 18.7мм; 1.1мм для 23.2мм Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 115 5. Отсутствие на торцах забоин, вмятин, наличие разделки под сварку То же 6. Наружный диаметр, толщина стенки и овальность по торцам То же 7. Внутренний проходной диаметр То же 8. Кривизна труб. То же 9. Отсутствие расслоений на концевых участках труб, деталей трубопроводов, патрубков арматуры То же 10. Размеры деталей трубопровода. То же Визуально, Разделка кромок под сварку должна соответствовать линейка, рис.1 ВСН 006-89 ”Строительство магистральных и универсальный промысловых трубопроводов. Сварка” На торцах шаблон УШС-3 отсутствуют забоины вмятины. Трубы могут подвергаться ремонту и признаются годными после ремонта, если глубина забоин и задиры фасок не более 5 мм, вмятины на концах труб имеют глубину не более 3.5 % от внешнего диаметра (49мм для трубы 1420мм) Патрубки запорной и распределительной арматуры, детали трубопроводов , имеющие дефекты, перечисленные в п.4 и 5, могут подвергаться ремонту только в том случае, если это разрешено заводом – изготовителем Выборочно Рулетка, Отклонения наружного диаметра корпуса труб на 10% от штангенциркул длине не менее 200 мм от торца не должны партии (в ь превышать 2мм. Измерение производится рулеткой процессе с точностью 0.5 мм, диаметр вычисляют по формуле: погрузки на Д=П3.142 -2Т, где П- периметр мм; Т-толщина плетевоз) ленты рулетки мм. Отклонения толщины стенки по торцам не должны превышать предельных значений, регламентированных соответствующими ГОСТами и ТУ. Измерения производят не менее, чем в пяти равномерно распределенных по окружности точках с погрешностью не более 0.1 мм. Овальность не должна превышать 1% номинального наружного диаметра (при этом овальность определяется как отношение разности величины наибольшего и наименьшего измеренных диаметров торца обследуемой трубы к номинальному диаметру). Непрерывно Рулетка, Отклонение внутреннего диаметра от номиналных (каждую штангенциркул размеров не должно превышать ±0,5мм для Dn до трубу, ь, линейка, 65мм при t=3мм; ±1,0мм для Dn до 65мм при t=3деталь) нутромер 4,5мм; ±1,5мм для Dn до 65мм при t=4,5-8мм, для Dn 65-125мм при t=3-6мм; ±2,0мм для Dn 65-125мм при t=6-8мм; ±2,5мм для Dn 65-125мм при t св. 8мм; ±3,0мм для Dn 250-400мм при t св. 6мм; ± 4,8мм для Dn 500-800мм при t св. 8мм. Рулетка, Кривизна труб, деталей трубопроводов, патрубков --”-линейка, арматуры не должна превышать 1.5 мм на 1м длины, леска. а общая кривизна - не более 0.2% длины трубы. Непрерывно Визуально На концевых участках труб, деталей трубопроводов, (каждую патрубков арматуры не должно быть расслоений трубу, любого размера, выходящих на кромку или деталь) поверхность трубы. Трубы могут подвергаться ремонту и признаются годными после ремонта, если расслоения могут быть удалены обрезкой. Непрерывно Линейка, Длина прямых участков сварных тройников должна (каждую рулетка быть равна не менее чем двум диаметрам деталь) ответвления. Длина ответвления не усиленных сварных тройников должна быть не менее половины диаметра ответвления, но не менее 100 мм. Ширина накладки усиленного тройника на магистрали и на ответвлении должна быть не менее 0.4 диаметра ответвления. Расстояние от накладки до торца --”-- А) тройники Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 116 Б) переходники То же 11. Нанесение маркировки на трубы, детали трубопроводов, элементов арматуры, прошедшие освидетельствование. То же 12. Отсутствие повреждений заводской изоляции То же Толщина покрытия Адгезия тройника должно быть не менее 100мм. Непрерывно ШтангенциркуДлина переходников должна удовлетворять условию: (каждую ль, линейка L=Dн- dн х 1 + 2a деталь) 2 tg где Dн и dн - наружные диаметры концов переходника; - угол наклона образующей переходника, принимаемый 12 ( tg12 = 0.21) а - длина цилиндрической части на концах переходника, принимаемая равной 100мм. Непрерывно Визуально Маркировка производится на расстоянии 100 -150 мм (каждую от торца несмываемой краской в следующем трубу) порядке: порядковый номер трубы, деталей трубопроводов, патрубков арматуры; индекс категории, к которой отнесена труба (“П”, ”Р”, ”У”, ”Б”), где: “П”- пригодные для использования в газонефтепроводном строительстве; “Р”- требующие ремонта для дальнейшего использования в газонефтепроводном строительстве; “У” - пригодные для использования в других отраслях народного хозяйства, ”Б” – не пригодные к дальнейшему использованию. Непрерывно Визуально Внешний вид наружного антикоррозионного (каждую покрытия должен удовлетворять следующим трубу) требованиям: - однородная поверхность черного цвета без пропусков, вздутий и отслоений покрытия от металла, трещин, обнаруживаемых визуально. толщиномер Толщина покрытия должна быть не менее 3.0 мм МТ-2007 для труб с толщиной стенки 15.7 - 16.8 мм и не менее 3.5 мм для труб с толщиной стенки 18.7 мм и выше. Допускается локальное снижение толщины покрытия на 0.5 мм. Общая площадь участков со сниженной толщиной не должна превышать 0.8 м2 на всей площади наружной поверхности трубы, в том числе на усилении сварного шва не более 0.1 м2 При прохлопывании не должно быть характерного Органолептиче стука. ским методом Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 117 Приложение 5. ОТК на входной контроль сварочных и изоляционных материалов Состав контроля Контрол Периодично Тех.осна Контролируемые показатели ,допуски, исполнительная ирует сть или щение документация , регистр режим контрол контроля я Наличие Представ Периодическ Визуальн Каждая партия должна иметь сертификат завода-изготовителя, маркировки итель и (каждую о удостоверяющим соответствие электродов требованиям ГОСТ 9466,соответств ПИЛ вновь микромет 75,ГОСТ 2246-70 или ТУ на электроды данной марки. В сертификате ие Мастер поступающу р указывается наименование или товарный знак предприятия маркировки Прораб ю партию) изготовителя; условное обозначение электродов, № партии, дата и условного Сварщик выборочно изготовления, масса нетто партии в килограммах ,марка проволок и обозначени электродных стержней с указанием обозначения стандарта или ТУ, я химического состава наплавленного металла, значение показателей сварочных механических и специальных свойств металла шва наплавленного материалов металла или сварного соединения, гарантийный срок хранения. в На каждой коробке или пачке с электродами должна быть этикетка сертификат или маркировка, содержащая данные по ГОСТ 9466-75, способ е и на упаковки по ГОСТ 9456-75. Нарушение целостности упаковки не этикетке допускается. упаковки, Все упаковки в соответствии с ГОСТ : состояние -электроды до 2,5 мм- 3кг; упаковки, -электроды до 3 - 4 мм - 5 кг вес Покрытие электродов должно быть однородным, плотным, прочным, упаковки без вздутий , наплывов, надрывов и трещин. Допускаются : -поры с максимальным наружным диаметром не более 1,5 толщины покрытия , но не более 2мм и глубиной не более 50% толщины покрытия если на 100 мм длины электрода количество пор не превышает трех ; -поверхностные продольные волостные трещинки и местные сетчатые растрескивания в суммарном количестве не более двух (при длиневолосяной трещины не более 15 мм); отдельные продольные риски глубиной не более 25% толщины покрытия в количестве не более 4-х при протяженности до 25 мм на одном электроде; местные задиры, глубиной ,не более 25% толщины покрытия и в количестве не более трех; оголенность стержня не более диаметра стержня, но длиной не более 3 мм. Покрытие не должно разрушаться при свободном падении электрода плашмя на гладкую стальную плиту с высоты : -1 метр –для электродов диаметром менее 4 мм; -0,5 метра – для электродов диаметром 4 мм и более. Журнал входного контроля, Акт о результатах проверки Форма 3.3. ВСН 012-88 Услвоия Представ Периодическ Визуальн Электроды следует хранить в сухих отапливаемых помещениях при T , хранения итель и о С не ниже +15 С в условиях, исключающих загрязнения, увлажнения и электродов ПИЛ механического повреждения. Мастер Гарантийный срок хранения в зависимости от способа упаковкит 3 Прораб месяца и 6 месяцев ГОСТ 9466-75. Акт о результатах проверки Форма 3.3. ВСН 012-88, журнал входного контроля Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 118 ВХОДНОЙ КОНТРОЛЬ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ Состав контроля Контрол Периодично ирует сть или режим контроля 1.Наличие Предст Периодич сертификата авител ески на каждую ь ПИЛ (каждую партию УПТК партию) поступающих Нач материалов. участк Соответствие а показателей Прора сертификата б ГОСТам и ТУ 2.Наличие Представ маркировки и итель соответствие ПИЛ То же её показателей УПТК выборочно сертификацио Нач нным данным: участка -состояние Прораб упаковки; -состояние изоляционных материалов ГОСТам и ТУ Тех.осн Контролируемые показатели ,допуски, исполнительная ащение документация , регистр контро ля Визуаль 1.Каждая партия поступающих изоляционных материалов должна но иметь документ о качестве (сертификат, паспорт) в котором должны быть указаны наименование или товарный знак предприятияизготовителя , наименование и марка продукции ,№ партии, № тех условия, дата изготовления , качество рулонов в партии. 2.Каждая партия (из расчета не более 1000 штук манжет или соответствующее количество ленты )поставляется в комплекте с Визуаль необходимым для термоусадки количеством материалов и но инструментами (4 газовых редуктора со шлангами, 4 ролика для прикатки, 1 цифровая термопара), 10 экземпляров инструкций по применению термоусадочных изделий и 5 экземпляров сертификата, удостоверяющего соответствие материалов технической спецификации на поставку. Каждая партия термоусадочного материала поставляется комплектно с адгезионным листом для осуществления замка манжеты и необходимым количеством компонентного состава. Каждая упаковка должна иметь этикетку (маркировку) , в которой указывается : -наименование предприятия изготовителя , наименование продукции , № партии,№ тех условий, дата изготовления , вес рулона (бочки);ширина рулона и длина ленты в рулоне. На каждую упаковку наклеивается ярлык со знаком: «БОИТСЯ СЫРОСТИ», «БОИТСЯ НАГРЕВА». Упаковка ремкомплекта должна соответствовать коммерческой практике . Изделия различных размеров пакуются отдельно. Отгрузочный контейнер должен быть из фибрового картона и выдержать испытания не менее чем на 90 кг. ТЕРМОУСАЖИВАЮЩИЕСЯ МАНЖЕТЫ Внешний вид Предста ПериодичесВизуаль Отсутствие дефектов в виде разрывов, проколов, трещин. витель ки(каждую но Целостность замка. Возможность разматывания при ПИЛ партию температуре применения. выборочно) Мастер прораб Геометричес Предста ПериодичесЛинейка Ширина, общая толщина, толщина основы манжет по ТУ. кие размеры витель ки(каждую , Допуски по толщине ±0,2 мм ПИЛ партию штанген выборочно) циркуль Мастер Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 119 прораб ФизикоПредста ПериодичесРазрывн Сопротивление разрыву, относительное удлинение, продольная механически витель ки(каждую ая усадка, стойкость к растрескиванию, адгезионная прочность к е ПИЛ партию машина, полиэтиленовой основе манжет по ГОСТ. выборочно) адгезиме Мастер тр прораб Хранение Предста ПериодичесВизуаль термоусажив витель ки(каждую но ающихся ПИЛ партию манжет выборочно) Мастер Термоусаживающиеся манжеты должны хранить в заводских упаковочных мешках в горизонтальном положении не более чем 2 ряда в помещениях, защищенных от солнца и атмосферных осадков. Необходимые для термоусадки материала инструменты храняться в том же помещении. Срок и условия хранения манжет в соответствии с ТУ. прораб РЕМКОМПЛЕКТ ДЛЯ РЕМОНТА ТРУБ С ЗАВОДСКИМ ПОКРЫТИЕМ Внешний вид Предста ПериодичесВизуаль витель ки(каждую но ПИЛ партию выборочно) Мастер Отсутствие телескопических сдвигов в рулоне . Отсутствие перехода слоя адгезива на другую сторону ленты, ровные торцы, Возможность разматывания рулонов при температуре применения,Отсутсвие липкости заполняющей мастики. прораб Геометричес Предста ПериодичесЛинейка Длина рулона, ширина и толщина заплат, Допуск по толщине кие размеры витель ки(каждую , ±0,25 мм, по ширине ±0,5 мм ПИЛ партию штанген выборочно) циркуль Мастер прораб ФизикоПредста ПериодичесРазрывн Сопротивление разрыву, относительное удлинение по длине механически витель ки(каждую ая заплат ±0,1 мм ;удельное сопротивление; адгезия на отрыв е ПИЛ партию машина, ;водопоглощение; тепловое старение выборочно) адгезиме Мастер тр хранение Предста Периодичесвизуальн Ремонтный набор должны хранить в ящиках или контейнерах в витель ки(каждую о помещениях защищенных от солнца и атмосферных осадков. ПИЛ партию выборочно) Мастер Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 120 Приложение 6. ТК на геодезические работы 1. ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта разработана на геодезические работы, проводимые до начала строительно-монтажных работ при строительстве промысловых трубопроводов. 2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ В стадии подготовительных работ Заказчик обязан создать геодезическую разбивочную основу (ГРО) для строительства и не менее чем за 10 дней до начала строительно-монтажных работ передать подрядчику техническую документацию на нее и на закрепленные на трассе строительства трубопровода пункты и знаки этой основы, в том числе: знаки закрепления узлов поворота трассы; створные знаки углов поворота трассы в количестве не менее двух на каждое направление угла в пределах видимости; створные знаки на прямолинейных участках трассы, установленные попарно в пределах видимости; створные знаки закрепления прямолинейных участков трассы на переходах через дороги и другие естественные и искусственные препятствия в количестве не менее двух с каждой стороны перехода в пределах видимости; высотные реперы, установленные вдоль трассы; пояснительную записку, абрисы расположения знаков и их чертежи; каталоги координат и отметок пунктов геодезической основы. Допустимые средние квадратические погрешности при построении геодезической разбивочной основы: угловые измерения ±2; линейные измерения 1/1000; определение отметок ±50 мм. Перед началом строительства генподрядная строительно-монтажная организация должна выполнить на трассе следующие работы: провестие на трассе необходимые геодезические разбивочные работы для детальной выноски проекта на местность, заключающиеся в установке дополнительных знаков по оси трассы и по границам строительной полосы; провести контроль геодезической разбивочной основы с точностью линейных измерений не менее 1/500, угловых 2’ и нивелирования между реперами с точностью 50 мм на 1 км трассы. Трасса принимается от заказчика по акту, если измеренные длины линий отличаются от проектных не более чем на 1/300 длины, углы — не более чем на 3’ и отметки знаков, определенные из нивелирования между реперами, — не более 50 мм; установить дополнительные знаки (вехи, столбы и пр.) по оси трассы и по границам строительной полосы; Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 121 вынести в натуру горизонтальные кривые естественного (упругого) изгиба через 10 м, а искусственного изгиба — через 2 м; разбить пикетаж по всей трассе и в ее характерных точках (в начале, середине и конце кривых, в местах пересечения трасс с другими коммуникациями и на границах категорий). Створы разбиваемых точек должны закрепляться знаками, как правило, вне зоны строительно-монтажных работ; закрепление знаками створов разбиваемых точек (вне зоны строительномонтажных работ). Большие объемы и протяженность геодезических работ на трассе строительства трубопроводов, особенно на этапах трассирования и детальной разбивки трассы, могут привести к появлению грубых ошибок. Чтобы своевременно предупредить их появление (как в плановом, так и в высотном положении сооружаемого объекта), необходим тщательный контроль и самоконтроль геодезических работ. Причиной появления грубых ошибок в процессе геодезических работ можно считать, во-первых, большое число измерений, не контролируемых путем подсчета невязок, и, во-вторых, те неудобства, которыми сопровождаются измерения в трассовых условиях. Геодезические работы и контрольные измерения необходимо выполнять с соблюдением следующих условий: каждую вынесенную в натуру точку, линию, угол проверять неоднократно разными приемами; по законченным геодезическим (разбивочным) работам произвести выборочные контрольные измерения; по результатам контроля составить акт о приемке разбивочных работ (приемочная комиссия). Таблица 1. ГЕОДЕЗИЧЕСКИЙ КОНТРОЛЬ ПРИЕМКИ ГРО ТРАССЫ ТРУБОПРОВОДА ОТ ЗАКАЗЧИКА Состав контроля Кто контролирует Исполнительная документация (регистрация результатов контроля) Приемка от заказчика подрядчиком техдокументации на геодезическую разбивочную основу трассы строительства трубопровода; пояснительной записки, абрисов расположения знаков и пунктов Начальник участка, Способ контроля Средства контроля Сплошной Визуально Сплошной Визуально, инструмен- Прораб Геодезист Начальник участка ГРО, чертежей, каталогов координат и отметок знаков и пунктов ГРО. При геодезическом контроле ГРО проверяется наличие: Режим контроля (периодич.) Геодезист тально, теодолит, рейка, рулетка Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 122 Знаков закрепления углов поворота; Поворота трассы в количестве не Геодезист менее 2-х на каждое направление Начальник участка угла в пределах видимости; Прораб створных знаков на прямолинейных участках трассы, установленных попарно в пределах видимости, но не реже, чем через 1 км; створных знаков закрепления прямолинейных участков трассы на переходах через овраги, дороги и др. препятствия не менее 2-х с каждой стороны перехода в пределах видимости; высотных реперов, установленных не реже, чем через 5км вдоль трассы, кроме устанавливаемых на переходах через водные преграды (на обоих берегах по 2 репера вне зоны земляных работ); наличие документов и материалов отвода земель и лесорубочных билетов. Сплошной Инструментально Нивелир, теодолит Сплошной Геодезист рейка, рулетка. Инструментально Сплошной Нивелир, теодолит рейка, рулетка. Геодезист Сплошной Начальник участка Инструментально Нивелир, рейка, рулетка. Прораб Визуально Начальник уч-ка Прораб Таблица 2.ГЕОДЕЗИЧЕСКИЙ КОНТРОЛЬ РАЗБИВОЧНЫХ РАБОТ НА ТРАССЕ СТРОИТЕЛЬСТВА ТРУБОПРОВОДА Состав контроля Кто контролирует Исполнительная документация (регистрация результатов контроля) Наличие необходимых закрепительных знаков (пикеты, вешки, выносные знаки, репера установленные через 1-2 км по трассе согласно СНиП III-42-80* п. 2.2 ) Режим контроля (периодич.) Геодезист, Выборочный Мастер Периодичный Прораб Способ контроля Средства контроля Визуально, инструментально, теодолит, нивелир, рейка, рулетка Начальник уч-ка Правильность разбивки оси трубопровода согласно Р-375-79 Начальник уч-ка, Разбивка горизонтальных углов Геодезист Выборочный Инструментально, теодолит, рейка, рулетка Сплошной, непрерывный (в Инструментально, Прораб, мастер Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 123 Наличие вдоль трассы табличек с указанием раскладки труб по толщинам стенки (в соответствии с проектом) процессе работы) теодолит, рейка, рулетка Сплошной Визуально Сдача геодезической подготовки трассы оформляется актом. Таблица 3. ГЕОДЕЗИЧЕСКИЙ КОНТРОЛЬ РАЗРАБОТКИ ТРАНШЕИ Состав контроля Кто контролирует Режим контроля (периодичность) Документы, фиксирующие контроль До начала разработки траншеи Журнал геодезических работ Каждое пересечение подземных коммуникаций Журнал земляных работ, журнал геодезических работ Геодезист Замеры через 25 м Журнал геодезических работ Геодезист Замеры через 50 м Исполнительная документация Восстановление геодезической разбивки оси трассы: Прораб Шаг постоянных реперов по проекту Способ контроля - Восстановление разметочных знаков и выносок на углах поворота. По проекту Разметка переходов. По проекту. Обозначение на местности подземных коммуникаций: - установка предупреждающих знаков по трассе в точках пересечения с подземными коммуникациями. По проекту. Прораб Геодезист - Геодезическая проверка оси траншеи: - смещение оси траншеи не допустимо. Устройство постели из мягкого грунта (толщина слоя подсыпки; допустимые отклонения +100мм 0) Теодолит, нивелир, мерная лента, рейка Журнал земляных Линейка, мерный щуп работ Прораб Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 124 Таблица 4. ГЕОДЕЗИЧЕСКИЙ КОНТРОЛЬ УЛОЖЕННОГО ТРУБОПРОВОДА Состав контроля Состояние уложенного трубопровода: Кто контролирует Геодезист Режим контроля (периодичность) Замеры через 1015м соответствие проектному положению; Способ контроля Тахеометр, мерная лента, рейка минимальное расстояние между трубопроводом и стенкой траншеи не менее 10 см 3. ТЕХНИКА БЕЗОПАСНОСТИ При проведении геодезических работ следует руководствоваться следующими рекомендациями: Запрещается выполнять работы: при порывистом ветре силой 6 баллов и более; при сильном снегопаде, дожде, тумане и ограниченной, менее 100 м, видимости; при температуре воздуха от -30 С и ниже; на краю незакрепленных откосов. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 125 Приложение 7. ТК на расчистку строительной полосы от леса ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта разработана на производство работ по расчистке строительной полосы от леса, мелколесья и кустарника при строительстве трубопроводов. Расчистка трассы от леса ведется бензомоторными пилами; от мелколесья и кустарника бульдозером. В технологической карте рассмотрены следующие виды работ: - валка леса бензомоторными пилами; - формирование воза и трелевка хлыстов; - укладка бревен; - корчевка и захоронение пней; - захоронение порубочных остатков; - очистка строительной полосы от мелколесья и кустарника; - перемещение мелколесья и кустарника за пределы строительной полосы. Работы по расчистке трассы ведутся в одну смену продолжительностью 6,83 часа. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ. Расчистка трассы от леса и кустарника выполняется в границах строительной полосы. Расчистку трассы от леса и кустарника осуществляют по всей ширине полосы отвода. Корчевку пней на сухих участках трассы необходимо производить по всей ширине полосы отвода, а на болотистых участках - только на полосе будущей траншеи под трубопровод на остальной части полосы отвода деревья спиливаются на уровне земли. В процессе работ по расчистке строительной полосы от леса необходимо контролировать соответствие выполняемых работ проекту и основам лесного законодательства России. В летнее время расчистку строительной полосы от леса производить на всю ширину полосы отвода, в зимнее время расчистку производить в два этапа: а) на первом этапе расчистить часть строительной полосы по ее ширине, а именно: полоса работы транспортных средств, полоса работы сварочно-монтажных бригад и изоляции стыков, полоса выкладки плетей и сваренного трубопровода в нитку; б) на втором этапе строительная полоса расчищается от леса на всю ширину. РАСЧИСТКА СТРОИТЕЛЬНОЙ ПОЛОСЫ ОТ ЛЕСА И КУСТАРНИКА. Расчистка трассы от леса и кустарника выполняется в границах строительной полосы. Расчистку трассы от леса и кустарника осуществляют по всей ширине полосы отвода. Корчевку пней на сухих участках трассы необходимо производить по всей ширине полосы отвода, а на болотистых участках - только на полосе будущей траншеи под трубопровод на остальной части полосы отвода деревья спиливаются на уровне земли. В процессе работ по расчистке строительной полосы от леса необходимо контролировать соответствие выполняемых работ проекту и основам лесного законодательства России. В летнее время расчистку строительной полосы от леса производить на всю ширину полосы отвода, в зимнее время расчистку производить в два этапа: а) на первом этапе расчистить часть строительной полосы по ее ширине, а именно: полоса работы транспортных средств, полоса работы сварочно-монтажных бригад и изоляции стыков, полоса выкладки плетей и сваренного трубопровода в нитку; б) на втором этапе строительная полоса расчищается от леса на всю ширину. Расчистка трассы трубопровода от мелколесья и кустарника должна быть выполнена в границах строительной полосы, установленной проектом. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 126 К расчистке строительной полосы приступают после: восстановления и закрепления трассы в натуре; оформления передачи трассы заказчиком в установленном порядке строительной организации; получение порубочного билета. Работы по расчистке строительной полосы от мелколесья и кустарника выполняются в следующей последовательности: устройство пионерной просеки шириной, достаточной для разворота бульдозера; срезка кустарника и мелколесья; удаление срезанного подлеска за пределы строительной полосы и захоронение в специально отведенных местах или сжигание мелколесья и кустарника непосредственно на строительной полосе. Порубочные остатки и мелколесье рекомендуется использовать при сооружении лежневых дорог, зимников; планировка строительной полосы после удаления мелколесья и кустарника. Перед началом работ по расчистке строительной полосы необходимо ознакомиться с трассой и разметкой ее ширины в соответствии с проектом. Расчистка строительной полосы от мелколесья и кустарника выполняется бульдозером. В начале смены машинист бульдозера проверяет техническое состояние бульдозера, затем, убедившись в отсутствии опасных условий для движения, подает звуковой сигнал и перемещает бульдозер к месту работы. При срезке мелкого леса и кустарника нож бульдозера должен быть опушен и заглублен под корневище. Поступательным движением бульдозер выкорчевывает наклонное дерево и срезает кустарник. Срезка и перемещение мелколесья и кустарника осуществляется в направлении от пионерной просеки, причем, длина хода машины не должна быть более 10м. После окончания работы на трассе машинист приводит бульдозер в транспортное положение, затем, убедившись в отсутствии опасных условий для движения, подает звуковой сигнал и перемещает бульдозер к месту стоянки, опускает на землю отвал и выключает двигатель. Работы по сжиганию выполняют лесорубы 2-го разряда. В состав работ по сжиганию входит сборка в кучи вырубленного подлеска, подчистка места порубки, заготовка материалов для розжига, сжигание (см. примечание). Для вывозки кустарника и мелколесья за пределы строительной полосы применяют металлические волокуши (пены), буксируемые тракторами. После того, как сожжены или вывезены за пределы строительной полосы срезанный кустарник и мелколесье, выполняются работы по планировке поверхности трассы, засыпке низменных мест, ям. РАСЧИСТКА СТРОИТЕЛЬНОЙ ПОЛОСЫ ОТ ЛЕСА. Выполнению работ по расчистке строительной полосы от леса предшествует комплекс организационно-подготовительных мероприятий: - назначение ответственного лица за качественное и безопасное ведение работ; - получение разрешения на рубку леса от лесохозяйственных органов (лесорубочного билета); - разметка границ строительной полосы (затесками на деревьях и вешками); - определение способов использования или уничтожения сучьев, пней; - подготовка дорог для вывоза лесоматериалов с разделочных площадок; - инструктаж членов бригады по технике безопасности. До начала работ по валке леса должно быть выполнено следующее: Разметка ширины строительной полосы. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 127 Разметку ширины строительной полосы выполняет звено, состоящее из двух рабочих. Разметка производится с помощью стальной ленты или рулетки. По границам размеченной строительной полосы устанавливают вешки, а на деревьях, которые подлежат повалу, делают затески топором. Одновременно с разбивкой ширины просеки осуществляют разметку трелевочного волока и разбивку участков работ для звеньев по валке леса. Уборка опасных деревьев. С размеченной строительной полосы должны быть вырублены гнилые, сухостойные, зависшие, ветровальные деревья, которые могут упасть от толчка или удара ветра. Перед валкой каждого опасного дерева следует его осмотреть со стороны, не заходя под крону, проверить валочной вилкой устойчивость и выбрать направление его валки. Валить опасные деревья необходимо в свободный промежуток между другими деревьями. Зависшие деревья снимают с помощью ручных лебедок типа ЛПЛ и тракторов, используя натяжные приспособления. Прокладка трелевочного волока. Работы по прокладке трелевочного волока ведутся одновременно с уборкой опасных деревьев. Трелевочный волок прокладывают в зоне работы строительно-монтажных машин и с учетом дальнейшего его использования в качестве временной дороги. Работы по прокладке трелевочного волока зависят от грунтовых условий. На сухих минеральных грунтах с несущей способностью более 1 кгс/см2 - вырубают подрост, подлесок и кустарник, убирают валежник, спиливают заподлицо с землей находящиеся на волоке деревья и вывозят их или складируют на волоке, убирают крупные камни, осуществляют грубую планировку. На слабых грунтах с затрудненным стоком воды и несущей способностью 0,5 - 1,0 кгс/см2, кроме перечисленных выше работ, выполняют еще и укрепление волока хворостяной выстилкой (сучьями, порубочными остатками и мелколесьем). При несущей способности грунта менее 0,5 кгс/см2 на трелевочном волоке поверх хворостяной выстилки устраивают простейший сплошной поперечный настил из бревен диаметром 10 - 30 см и отсыпают слой грунта толщиной не менее 20 см. В зимних условиях прокладывают зимние трелевочные волоки. Валка леса бензомоторными пилами. Для валки леса бензомоторными пилами строительную полосу разбивают на захватки, параллельные оси трассы. Ширина захватки должна быть 5 - 8 м, длина 300 - 400 м. Валку леса начинают на захватке примыкающей к трелевочному волоку. Валку леса осуществляет звено, состоящее из 4-х человек: вальщика 6-го разряда, лесоруба 4-го разряда и двух лесорубов 2-го разряда. Фронт для вальщика готовят 2 лесоруба, которые идут на расстоянии 50 м. от него. Лесорубы вырубают вокруг дерева кустарник, подрост, убирают вокруг дерева все, что мешает спиливанию. Расчищают дорожки длиной 3 - 4 м для того, чтобы вальщик мог быстро отойти от дерева, когда оно начнет падать. Зимой при глубине снега от 10 до 50 см рабочее место вальщика необходимо очистить от снега, утоптать его вокруг дерева. При снежном покрове глубиной более 50 см вокруг дерева выкапывают яму в виде кольца шириной 50 - 60 см с уширением слева от подпила до 60 - 70 см. На ровной местности и на склонах крутизной до 15˚ валку деревьев ведут под углом 15 40˚ к трелевочному волоку вершинами в направлении трелевки, а на последующих лентах кронами на вырубку предыдущих лент, причем вначале валят небольшие деревья, а затем более крупные. На косогорах с продольным уклоном более 15˚ валку деревьев следует вести вершинами вниз в направлении волока. Перед тем как свалить дерево, вальщик определяет направление валки дерева, учитывая наклон ствола и эксцентричность кроны. Для спиливания дерева вальщик делает сначала подпил на высоте, равной 1/3 - 1/4 диаметра комля, с той стороны, куда намечена валка. Подпил делается в виде двойной Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 128 горизонтали или треугольника на глубину 1/4 диаметра ствола. Лесоруб выбивает топором образовавшийся при подпиле кусок древесины. Затем вальщик приступает к спиливанию дерева со стороны, противоположной подпилу. Плоскость реза при спиливании делается горизонтально на уровне верхней кромки подпила. После заглубления пилы лесоруб забивает в рез березовый клин, который предохраняет пилу от зажима и облегчает падение дерева в намеченном направлении. Вальщик продолжает спиливание, а лесоруб упирает валочную вилку в ствол в 3-5 метрах выше реза, облегчая падение дерева в намеченном направлении. Когда дерево начинает падать, вальщик и лесоруб отходят от пня на 3-4 метра. Трелевка хлыстов и перемещение их к разделочным площадкам. При валке леса, деревья валят под углом к трелевочному волоку с расчетом сформировать для трелевки пакет из 12 - 15 деревьев. Для этого вершины деревьев укладывают веерообразно, комлями по направлению к трелевочному волоку. Спиленные деревья транспортируются со строительной полосы вместе с кронами. Деревья вывозятся трелевочными тракторами на разделочные площадки где производится обрубка сучьев и складирование леса (расстояние до 300 м.). Для транспортировки формируется пакет из 12-15 деревьев средней крупности (8-10 м3 древесины). При формировании пакета чокеровщики закрепляют на комле каждого дерева чокер на расстоянии 0,5 - 0,7 м от комлевого торца дерева. При закреплении крюк чокера должен быть обращен зевом вверх. При подходе трелевочного трактора к пакету деревьев, машинист трелевочного трактора растормаживает лебедку и опускает погрузочный щит до упора в грунт. Чокеровщики протягивают канат лебедки сквозь кольца чокеров и закрепляют стопорным кольцом. С безопасного расстояния (10 - 15 м от каната) чокировщики наблюдают за подтягиванием пакета деревьев и укладкой его на погрузочный щит трелевочного трактора, а также подают сигналы машинисту. Трактор транспортирует пакет деревьев на разделочную площадку. При подходе к разделочной площадке машинист подает звуковой сигнал и далее действует по указанию такелажника. По команде такелажника машинист растормаживает лебедку и трактор выезжает из под пакета. Такелажники раскрывают петли чокеров и освобождают их от зацепления с комлями деревьев. По сигналу такелажника машинист включает лебедку, вытаскивает канат с чокерами и стопорным кольцом из под пакета деревьев и закрепляет их на раме трактора. Для транспортировки деревьев используют два сменных комплекта чокеров. Один удерживает погруженную древесину во время движения трелевочного трактора, другой закрепляется на спиленных деревьях для полготовки очередного пакета к погрузке. Работа по срезке сучьев ведется рабочим, который мотопилой (бензомоторной сучкорезкой) очищает дерево от сучьев, относит их на 1 – 5 м и складывает в кучи. Сучья срезаются вровень с поверхностью ствола вместе с прилегающей корой дерева. Движение пилы должно быть направлено от обрубщика вперед. Если ветки дерева направлены вниз, то сук обрезают от вершины к комлю, если вверх - то от комля к вершине. Мелкие сучья обрубают топором. Во время переноски сучьев такелажники убирают хлыст на место раскряжевки и подают из пакета следующее дерево для обрезки сучьев. Раскряжевка хлыстов и штабелирование. До начала работ по раскряжевке и штабелированию лесоматериалов следует: - спланировать рабочие места на разделочной площадке так, чтобы автомобильный кран мог обслуживать их с одной стороны; - подготовить деревянные подкладки для раскряжевки хлыстов и штабелирования лесоматериалов; - определить места для складирования сучьев и отходов лесоматериалов. Площадка для раскряжевки и штабелирования лесоматериалов разбивается на 3 зоны: 1 зона очистки деревьев от сучьев; 2 - зона раскряжевки хлыстов; 3 - зона штабелирования лесоматериалов. В центре площадки устанавливается автокран с таким расчетом, чтобы он обслуживал все три зоны с одной стоянки. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 129 В первой зоне автокран с помощью двух такелажников перемещает деревья из пакета к месту срезки сучьев, а также хлысты к месту раскряжевки. Для строповки деревьев и хлыстов используются чокеры. Во второй зоне два раскряжевщика размечают хлысты и разрезают их мотовилами на сортаменты. Подготовив 8-10 бревен, раскряжевщики строят их, после чего автокран перемещает пакет (весом не более 4 т) на штабель в зону № 3. Стоянка крана изменяется при переполнении места для штабелирования лесоматериалов. Корчевка пней. Корчевка и перемещение пней производится бульдозером. Бульдозер двигается поперек строительной полосы, отвал бульдозера находится на уровне земли. Пни небольшого диаметра корчуются за один проход. Перемещается бульдозер так, чтобы захватить в отвал несколько небольших пней. При корчевке большого пня отвал бульдозера сначала упирают в основание пня, наклоняя его и высвобождая часть корней из земли. Затем бульдозер отходит назад, заглубляет отвал в землю на 10-15 см и, двигаясь вперед, выкорчевывает пень. При неустойчивом грунте корчевку производят с помощью стропа. Выкорчеванные пни с помощью отвала транспортируются и укладываются в вал на берме траншеи. Рабочий следит за безопасным производством работ, указывая машинисту бульдозера глубокие ямы, другие препятствия. При необходимости рабочий подрубает корни пней, а также закрепляет строп за пень. Для производства работ по засыпке пней строительную полосу разбивают на захватки длиной до 70м (площадью около 0,2 га). На каждой захватке у границы строительной полосы между осями трубопровода и кабелями связи разрабатывают траншею размером 70х2 м при наибольшей глубине 2 м (около 280 м3). Траншея разрабатывается продольными проходами бульдозера. В конце каждого прохода отвал бульдозера освобождается от грунта, бульдозер разворачивается и продолжает выбирать грунт из траншеи, двигаясь в обратном направлении. Грунт накапливается в 5-6 м от торца траншеи. Пни сталкиваются в траншею короткими поперечными проходами. При заполнении траншеи бульдозер уплотняет гусеницами пни. Для засыпки пней в траншее используются сначала грунт, отсыпанный у одного конца траншеи, а затем у другого. После засыпки траншеи грунт уплотняется гусеницами бульдозера. Ямы и неровности, образовавшиеся после корчевки пней, засыпаются грунтом при прохождении бульдозера продольными ходами по площади всей захватки. Траншея для захоронения пней разрабатывается между осями строящегося трубопровода и кабеля связи – на месте отвала грунта. Таким образом, захороненные пни служат усилением несущей способности грунта на полосе работы бульдозера при засыпке траншеи. Очистка строительной полосы от порубочных остатков . Для очистки строительной полосы от порубочных остатков существует два способа: порубочные остатки захороняют в траншеи или сжигают. Захоронение порубочных остатков аналогично захоронению пней. Сжигание выполняется следующим образом: порубочные остатки удаляют за пределы строительной полосы в специально отведенные места или делают продолговатые кучи и размещают по длине трассы на расстоянии 20 - 25 м одна от другой, и сжигают. Высота куч должна соответствовать 1.5 - 2.0 м. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 130 Если при строительстве трубопровода сооружают лежневые дороги, то лес и порубочные остатки используются для их строительства. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 131 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 132 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 133 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 134 КОНТРОЛЬ КАЧЕСТВА РАСЧИСТКИ СТРОИТЕЛЬНОЙ ПОЛОСЫ Чем Вид контроля Где Основные операции, Ответственн проверяе (режим и регистрир Примечание подлежащие контролю ый контролер тся периодичность) уется 1 2 1. Наличие лесорубочных билетов визуально перед началом начальник работы участка 2. Соответствие рулетка ширины полосы расчистки требованиям проекта и СН452-73. Допустимое отклонение полосы ± 30 см. 3. Отсутствие завалов, не выкорчеванных пней. 4. Захоронение порубочных остатков 3 4 Общий журнал (СНиП 3.01.01-85) Ведение работ по расчистке трассы без лесорубочных билетов запрещается ("Закон об охране природы России") Ширина Диаметр полосы трубопров временного ода мм отвода, м непрерывно выборочно, в местах вызывающих сомнение 273 визуально непрерывно – выборочно непрерывно выборочно визуально 6 инструменталь ный исполнитель непрерывно (в работ процессе работы) визуально выборочно 5. Пакетирование деловой древесины 5 Сплошной непрерывный прораб, мастер исполнитель работ прораб, мастер прораб, мастер 20 Корчевка пней на сухих участках производится по всей ширине полосы отвода, а на заболоченных участках только на полосе будущей траншеи трубопровода (п.2.5.СНиП III-42-80) нач. уч-ка прораб, мастер 6. Сохранность знаков, визуально непрерывно обозначающих ось выборочно будущего трубопровода, дороги и кабеля исполнит. работ прораб, мастер 7. Приемка расчистки трассы оформляется актом нач. уч-ка прораб Примечание: захоронение порубочных остатков следует производить в исключительных случаях, в местах с низким уровнем грунтовых вод, за пределами водоохранных зон, на расстоянии не менее 500 метров от водотоков, для исключения попадания в них целлюлозы. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 135 ТЕХНИКА БЕЗОПАСНОСТИ. 1. Общие положения. К выполнению работ по расчистке строительной полосы допускаются рабочие, прошедшие: обучение и проверку знаний по безопасным методам и приемам труда, вводный инструктаж по технике безопасности, производственной санитарии. Все лица, находящиеся на строительной полосе при очистке ее от леса, обязаны носить защитные каски. В вагончике для отдыха рабочих должна находиться аптечка с медикаментами, бачок с питьевой водой. На разделочных площадках, а так же на тракторах, бульдозерах, автокране необходимо иметь комплект противопожарных средств. 2. Валка леса мотопилами. 1. К выполнению работ с бензомоторными пилами допускаются рабочие, имеющие удостоверения на право работы с пилой типа «Дружба». 2. При валке леса опасной зоной является территория шириной 50 м, окаймляющая захватку. В ней нельзя находиться лицам, не занятым непосредственно валкой и выполнять другие работы (обрубку сучьев, трелевку леса, сжигание порубочных остатков и др.) 3. Убрать подгнившие, засохшие деревья. Перед валкой необходимо проверить их устойчивость валочной вилкой. Подгнившие деревья следует спиливать мотопилами. Подрубка их топором и валка бульдозером запрещается . 4. Зависшие деревья необходимо сваливать под наблюдением мастера при помощи трактора или лебедки с канатом, а в отдельных случаях ручным натяжением каната. Длина каната между механизмом (или людьми) должна быть не менее 50 м. Запрещается: подрубать дерево, на котором зависло другое, обрубать сучья на зависшем дереве, отпиливать комель, сбивать зависшее дерево путем валки на него другого дерева, находиться под зависшим деревом. 5. Рабочее место вальщика должно быть очищено от подроста, кустарника, подготовлены 4-х, 5-ти метровые дорожки для отхода его от дерева. 6. Запрещается валка деревьев при ветре силой баллов и выше, в грозу, во время ливневых дождей, в тумане при видимости менее 50 м. 7. Запрещается работать с неисправными мотопилами, заправлять пилу, регулировать натяжение пильной цепи или сменять ее при работающем двигателе; переходить от дерева к дереву с пилой при включенной пильной цепи. 8. Освещение рабочих мест в темное время суток должно соответствовать требованиям действующих на лесозаготовках норм освещенности. 9. Перед падением дерева вальщики должны отойти на безопасное расстояние на 5 м в противоположную падению сторону, а затем на 4м вправо или влево. Отходя от дерева нельзя поворачиваться к нему спиной, нужно все время следить за падением дерева. 3. Обрезка сучьев. 1. Поваленные деревья при обрезке сучьев для предохранения от скольжения вдоль склона при крутизне 30° необходимо предварительно надежно закрепить к растущим деревьям или устойчивым пням. 2. Обрезать сучья у сваленных стволов сосен и других пород, сучья которых направлены вверх, разрешается от комля к вершине. Если же сучья направлены вниз, то обрезка должна вестись от вершины к комлю. 3. Расстояние между обрубщиками сучьев должно быть не менее 5м. обрубщик должен находиться со стороны, противоположной отрезаемому суку. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 136 4. Запрещается спиливать сучья, стоя на поваленном дереве, а также, если его положение после повала неустойчиво. В этом случае нужно использовать подкладные клети или специальные козлы. 4. Трелевка хлыстов. 1. К управлению трелевочными тракторами допускаются лица, прошедшие специальную подготовку и стажировку, имеющие права тракториста . 2. Запрещается: трелевать деревья вблизи рабочего места вальщика; находиться вне кабины, высовываться в окно, открывать двери, находиться на трелюемых деревьях. А также поправлять их сцепку во время движения трактора; зацеплять и отцеплять деревья до полной остановки трактора; переходить через движущиеся канаты; работать с трелевочными канатами и чокерами без рукавиц: сцеплять тяговым канатом деревья, лежащие одно на другом или зажатые между пнями; находиться у трелюемых деревьев ближе чем на 10 м. 3. При выезде на разрабатываемую полосу тракторист должен остановиться у предупредительного знака и подать звуковой сигнал вальщикам. Въезд на полосу разрешается только по сигналу вальщика или чокеровщика. 4. Включение лебедки, установка грузового щита в рабочее или транспортное положение производится только по сигналу старшего чокеровщика, ответственного за погрузку. 5. Перед началом движения тракторист должен убедиться в том, что путь свободен и подать предупреждающий сигнал. 6. На полосе отвода, имеющей поперечные уклоны для трелевки леса, должны устраиваться бульдозером первичные полки вдоль ее нижней по склону границе. Ширина полок должна быть не менее 3 м. 7. Запрещается трелевка леса на продольном уклоне крутизной более 22° в летнее время без специальных удерживающих якорей; в зимнее время- крутизной более 14°; в дождливую погоду летом в условиях переувлажненных грунтов. 8. Запрещается во время чокеровки находиться с подгорной стороны чокеруемых хлыстов. 5. Механизированная корчевка и засыпка пней. Планировка полосы. 1. До начала работ необходимо установить порядок обмена сигналами. 2. Запрещается: размещение рабочих и других лиц ближе 10м от бульдозера; изменение направления бульдозера без подачи звукового сигнала; отдых в зоне работы бульдозера. 3. В перерывах и по окончании работы машинист бульдозера обязан опустить нож отвала на грунт и зафиксировать его положение соответствующими рычагами. 4. На уклонах до 15° корчевка пней должна выполняться одновременно с сооружением полок полного профиля. 6. Раскряжевка хлыстов мотопилами и штабелирование лесоматериалов. 1. Подъем и перемещение деревьев ( пакета деревьев) осуществляется после удаления членов звена в безопасное место на расстояние, равное радиусу стрелы крана плюс 5м. После этого старшим такелажником подается команда машинисту крана о подъеме пакета деревьев (дерева). 2. Запрещается поднимать пакеты деревьев, вес которых превышает грузоподъемность крана и грузозахватного устройства; места строповки (обхватка) должны быть очищены от снега и льда. 3. Деревья (пакеты деревьев) перед подъемом должны быть предварительно приподняты на высоту 20-30 см для проверки правильности строповки и надежности действия тормоза крана. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 137 4. Перемещение деревьев (пакета деревьев) в горизонтальном положении разрешается после предварительного подъема их не менее чем на 0,5 м и выше возможных препятствий на пути перемещения деревьев хлыстов. 5. Запрещается переносить деревья (пакеты деревьев, хлысты) над людьми. 6. При развороте поднятых деревьев (хлыстов, пакетов деревьев) в нужное положение такелажники обязаны пользоваться оттяжками или специальными баграми. 7. Машинист крана не должен спускать деревья (хлысты, пакеты деревьев) одновременно с поворотом стрелы, не разрешается их резко бросать. 8. Расстроповка деревьев ( хлыстов, пакетов деревьев) должна производиться по сигналу старшего такелажника только после надежной их укладки на подкладки, а также на штабель при условии закрепления их на инвентарных брусьях. 9. Грузоподъемные средства должны удовлетворять требованиям стандартов или технических условий на них; иметь клеймо, содержащее год и месяц выпуска, дату испытаний, грузоподъемность. 10. В процессе эксплуатации грузозахватные устройства должны подвергаться периодическому осмотру лицами, на которых возложен надзор за безопасной работой машин и механизмов. Кроме того, стропы и чокеры должны ежедневно перед началом работы осматриваться такелажниками с выполнение проверочного подъема и опускания пакета деревьев. Результаты осмотра регистрируются в журнале учета и осмотра. 11. Не допускаются работы на площадке, если скорость ветра превышает величину, указанную в паспорте крана. 12. Автокран должен быть установлен в положение, исключающее его самопроизвольное перемещение. 7. Расчистка трассы от мелколесья и кустарника. 1. Рабочие, занятые на лесосечных работах, должны быть обеспечены исправными механизмами, инструментом и вспомогательными приспособлениями. 2. Запрещается работать с тросами без рукавиц. 3. Бульдозер должен иметь ограждение, защищающее водителя от ударов срезанных деревьев и кустов. Стекла кабины машин, применяемых для валки деревьев и срезки кустов, должны быть защищены металлической сеткой с ячейками 50х50 мм. 4.Строительные машины должны быть укомплектованы противопожарными средствами: огнетушителями, лопатами, брезентом. 5. Запрещается осматривать, смазывать, чистить и ремонтировать тросы, блоки и другие детали, а также снимать предохранительные ограждения у работающих частей машины. 6. В период работы запрещается размещение рабочих в опасной зоне с радиусом действия не менее 10 м. 7. Запрещается маневрирование бульдозера при заглубленном ноже отвала. 8. Перед выходом из кабины машинист бульдозера обязан разместить навесное оборудование на опорную поверхность с фиксацией положения удерживания соответствующими рычагами и одновременным отключением привода ходового устройства. 9. Запрещается ремонтировать отвал в подвешенном состоянии. 10. Регулирование предохранительных клапанов гидравлической системы управления необходимо производить только с использованием контрольной аппаратуры (манометра). Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 138 Приложение 8. ТК на производство работ по изоляции сварных стыков термоусаживающимися манжетами ТИАЛ-М ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта предусматривает организацию и технологию выполнения работ по изоляции сварных стыков труб с заводским полиэтиленовым покрытием термоусаживающимися манжетами ТИАЛ-М. ОБЩИЕ ПОЛОЖЕНИЯ Изоляция зоны сварных стыков труб должна выполняться после положительного заключения о качестве сварного стыка и выдачи разрешения службой технического надзора на проведение изоляционных работ в соответствии с требованиями нормативной документации. Изоляционные работы по защите зоны сварных стыков труб с заводским полиэтиленовым покрытием могут выполняться при температуре окружающего воздуха от минус 30°С до плюс 45°С. Изоляция зоны сварных стыков труб манжетами «ТИАЛ-М» должна выполняться специалистами, прошедшими курс обучения и проверку знаний и навыков по технологии их нанесения, технике безопасности и получившими право на проведение изоляционных работ. Все технологические операции по усадке манжеты должны проводиться одним изолировщиком, рис.1 При этом должен быть обеспечен свободный доступ изолировщиков к любому участку трубы в зоне сварного стыка. Расстояние от нижней образующей трубы до поверхности земли в зоне изолируемого стыка должно быть таким чтобы был доступ к потолочной части стыка. Для проведения изоляционных работ следует использовать пропановые баллоны с редукторами (избыточное давление 0,10,15 МПа) и шлангами необходимой длины. Пропановые горелки должны обеспечивать нагрев поверхности не коптящим пламенем длиной 300-500 мм и «контактным пятном» диаметром 150-200мм. После очистки трубы манжета должна быть нанесена в сроки: не более чем через 3 ч при относительной влажности воздуха свыше 70% и не более 85%; не более чем через 4 ч при относительной влажности воздуха не более 70%. В случае превышения этих интервалов времени или появления на стали продуктов коррозии «рыжего» оттенка труба должна быть очищена повторно. После очистки все последующие технологические операции по нанесению манжет должны осуществляться последовательно и непрерывно. Участок трубопровода заизолированный должен быть уложен в траншею и засыпан грунтом в соответствии с требованиями проекта. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 139 ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПО НАНЕСЕНИЮ МАНЖЕТ «ТИАЛ-М» Технологические операции по изоляции зоны сварных стыков термоусаживающимися манжетами «ТИАЛ-М» состоят из: удаления с зоны сварного стыка земли, снега, наледи; сушки трубы, очистки ее от продуктов коррозии и создания шероховатости поверхности трубы и заводского полиэтиленового покрытия; приготовления и нанесения эпоксидного праймера на поверхность трубы и заводского покрытия; наложения (позиционирования) термоусаживающейся манжеты на зону стыка и закрепления замковой пластины; термоусадки манжеты; визуального и инструментального контроля качества проведенных работ. ТРЕБОВАНИЯ К ХРАНЕНИЮ И ПРАВИЛЬНОМУ ИСПОЛЬЗОВАНИЮ МАНЖЕТ Термоусаживающиеся манжеты «ТИАЛ-М» должны храниться в заводской упаковке в вертикальном положении и доставляться к месту производства работ в транспортных средствах, исключающих их увлажнение, загрязнение или порчу. Хранение манжет следует осуществлять в закрытых помещениях, исключающих попадание прямых солнечных лучей, при температуре от –40 до +40°С. Термоусаживающиеся манжеты (в холодный период года) перед нанесением следует выдержать в теплом помещении при температуре не ниже +20°С (и не выше +40°С) в течение суток для облегчения наложения их на зону сварного стыка. Емкости с компонентами эпоксидного праймера должны храниться в оригинальной (заводской) упаковке в отапливаемом помещении при температуре от +5 до +40°С в местах, исключающих попадание влаги и прямых солнечных лучей. Смешивание компонентов праймера следует осуществлять при температуре компонентов не ниже +10°С. ПОДГОТОВКА К ПРОВЕДЕНИЮ ИОЛЯЦИОННЫХ РАБОТ Перед изоляцией зоны сварных стыков труб необходимо: ознакомиться с типовой операционной картой по нанесению термоусаживающихся манжет «ТИАЛ-М» или другими документами (технологическими картами, ППР), разработанными на ее основе; подготовить необходимое оборудование, инструменты и иные вспомогательные средства, проверив их пригодность и работоспособность; осуществить мероприятия, обеспечивающие качество изоляционных работ: подготовить лестницы, настилы под трубой, если в этом есть необходимость, и укрытия для хранения изоляционных материалов, средств инструментального контроля, а также материалы для сохранения чистоты очищенной поверхности трубы; обеспечить безопасные условия труда и проведение изоляционных работ. ТЕХНОЛОГИЯ НАНЕСЕНИЯ МЕНЖЕТ «ТИАЛ-М» № пп 1 Операция Содержание операций 2 3 Предвари1.1. тельная очистка зоны сварного Оборудование и инструмент 4 Очистить зону сварного стыка и заводское покрытие на расстояние не менее 200 мм от кромки с каждой Скребок, ветошь, стороны от загрязнений: земли, снега, наледи, а при растворитель, необходимости от масляных загрязнений, используя стремянка, рулетка чистую ветошь, смоченную в ацетоне, рис.2. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 140 стыка 1.2. 1.3. При отсутствии скоса кромок заводского покрытия (при изоляции катушек, захлестов) с помощью острого ножа, ножа-скребка, шлифмашинки или Подготовка специальной цикли срезать кромки заводского Нож, нож-скребок, кромок покрытия по всему периметру под углом к шлиф-машинка или заводского поверхности трубы не более 30, рис.3. цикля покрытия (Для облегчения создания скоса кромки допускается подогрев заводского полиэтиленового покрытия до температуры 70-80С). Подогреть оголенный участок трубы, а также заводское покрытие по всему периметру трубы шириной не менее 100 мм от кромки до Сушка температуры 40-50С для удаления Пропановая горелка, изолируем адсорбированной влаги и облегчения абразивной контактный ого участка очистки, рис.4 термометр (Нагрев рекомендуется начинать с нижней части трубы, равномерно прогревая изолируемый участок) 1.4 1.5 Нагрев зоны сварного стыка Нагреть изолируемый участок трубы и заводское полиэтиленовое покрытие на расстояние не менее Пропановая горелка, 100 мм от кромки до температуры 90-110С, рис.8 . контактный (Нагрев рекомендуется начинать с нижней части термометр трубы) Вскрыть комплекты (банки с компонентами «А» и «Б») эпоксидного праймера и вылить все содержимое банки «Б» (отвердитель) в банку с компонентом «А» (эпоксидной смолой), смесь тщательно перемешать вручную шпателем в течение Разовые емкости для Подготовка не менее 30 секунд до получения однородной массы, смешивания, эпоксидног рис.9. шпатель, мерная о праймера емкость, кисть или Расход праймера: 1 емкость компонента «А» 1 аппликатор емкость компонента «Б» на 1 сварной стык. Температура компонентов при должна быть не ниже +10С. 1.6 Нанесение эпоксидног о праймера перемешивании Нанести поролоновым валиком подготовленный эпоксидный праймер слоем равномерной толщины на очищенную металлическую поверхность трубы и шероховатую часть заводского покрытия по всему периметру, нагретым до 90-110С, рис.10. Шаблон, аппликтор, (Общая ширина нанесенного праймера должна контактный валик превышать ширину манжеты не менее чем на 20 мм термометр, или кисть с каждой стороны. Выливать праймер из емкости при его нанесении на трубу рекомендуется небольшими порциями, равномерно распределяя его по всей поверхности и обращая особое внимание на его толщину в нижней части трубы). Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 141 Проверить (визуально) качество нанесения праймера, особенно в нижней части трубы: на поверхности трубы не должно быть пропусков, потеков или сгустков. Нанесение и усадку манжеты следует производить НЕМЕДЛЕННО после нанесения праймера! Прогреть в течение нескольких секунд термоплавкий адгезив на расстояние 100-150 мм от конца манжеты с обрезанными углами (рис.11) и прижать нагретую часть манжеты к трубе в месте, удобном для работы оператора (ориентировочно в положении 2-3 часа циферблата), рис.12. (Следует следить за тем, чтобы будущий нахлест концов манжеты и замковая пластина не располагались над продольным или спиральным сварным швом трубы). Обернуть манжету вокруг трубы без натяжения (с провисом) так, чтобы края манжеты создавали равный нахлест на заводское покрытие (с обеих сторон): не менее 60 мм; верхний конец манжеты должен перекрывать нижний в пределах 100-110 мм. 1.7 Отогнуть верхний конец манжеты и мягким («желтым») пламенем горелки прогреть в течение нескольких секунд внутреннюю сторону манжеты по всей ширине и зону нахлеста (рис.13) и плотно прижать к уже закрепленному нижнему концу Горелка, Нанесение манжеты. и усадка Прогладить рукой в перчатке или прокатать прикатывающий ролик, перчатки, манжеты роликом зону нахлеста, не допуская образования рулетка морщин или складок. Прогреть мягким («желтым») пламенем горелки клеевой слой (адгезив) замковой пластины до появления блеска (рис. 14) и прижать пластину к нахлесту концов манжеты так, чтобы линия нахлеста проходила под серединой замковой пластины, рис.15 (правая и верхняя часть рисунка). Немедленно плотно прижать (или «прихлопнуть») рукой в перчатке замковую пластину к манжете, рис.15. Кратковременно прогреть пропановой горелкой замковую пластину (движениями руки вдоль трубы (рис.16 а, б), периодически приглаживая ее рукой в перчатке (рис.16 в,г) или прикатывающим роликом (рис.16 д, е), не допуская образования складок, пузырей. (При появлении складок следует проводить их разглаживание прикатывающим роликом от центра к ближайшему краю слегка подогревая «холодные» места пластины по ходу удаления складки или воздушного пузыря). Пламенем горелки усадку манжеты «ТИАЛ-М», Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 142 начиная с ее середины в нижней части (в зоне максимального ее провиса), продвигаясь к одному краю манжеты и перемещая горелку вверх-вниз широкими движениями по периметру трубы, имитируя движение руки с кистью при нанесении краски, рис. 17. (Мощность пламени горелки регулируется в зависимости от температуры окружающего воздуха, скорости ветра, интенсивности движения руки оператора). Произвести усадку манжеты от середины к другому ее краю аналогичным путем, рис. 18. (Усадку манжеты допускается производить с одного края (слева направо или наоборот) в зависимости от силы и направления ветра, дующего вдоль трубы, рис.19,20. Следует следить за тем, чтобы рука с горелкой не останавливалась на одном месте во избежание пережога манжеты. При появлении гофр необходимо проводить их разглаживание, периодически используя горелку и прикатывающий ролик. Возникший под манжетой воздушный пузырь следует выдавливать роликом к ближайшему краю манжеты (вверх или вбок), при необходимости кратковременно прогревая «холодные» участки манжеты на пути его удаления). После завершения усадки рекомендуется проверять степень расплавления термоплавкого адгезива пальцем, надавливая им на манжету с небольшим усилием под углом к поверхности трубы. Образовавшиеся складки должны выравниваться самостоятельно после его удаления, рис. 21. Не дав остыть и потерять эластичность и мягкость, манжету прокатать роликом для удаления из-под нее (возможно) оставшегося воздуха, обратив особое внимание на нахлест концов манжеты, зону поперечного или спирального шва и «переход» к заводскому покрытию, рис.23. (Данная операция необходима в случае, когда манжеты поставляются в рулонах, и выполняется заблаговременно перед операцией, описанной в п. 1.1. Для этого необходимо: 1.8 Нарезка полотнищ манжет Нарезать (по шаблону) из рулона термоусаживающейся ленты необходимое количество манжет (полотнищ) нужной длины согласно норм, приведенных в табл. 1; Обрезать углы с одного конца манжеты размером 50 мм (вдоль) х 25 мм (поперек) с погрешностью 3-5 мм (у замка размером 1010 мм) так, как это показано на схеме ниже и рис. 22. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 143 50 25 ширина манжеты Произвести все операции, описанные в пп. 1.1.-1.8. Провести визуальный и инструментальный контроль качества усадки манжеты (рекомендуется простукивание манжеты на отсутствие под ней воздушных пузырей), табл. 2. Нанесение считается качественным, если: - манжета полностью облегает трубу и заводское покрытие, имеет гладкую, ровную поверхность без воздушных пузырей, складок и прожогов; 1.9 Визуальны й и инструмент альный контроль качества усаженной манжеты - через манжету проступает рельеф кромок заводского покрытия, поперечного сварного шва; - по обоим краям манжеты равномерно выступает термоплавкий адгезив (клеевой слой) по всему Дефектоскоп, периметру трубы на несколько миллиметров, рис.24; адгезиметр АМЦ 2-20 - нахлест манжеты на заводское покрытие составляет нормированную величину: не менее 60 мм для труб диаметром до 530 мм включительно и не менее 75 мм для труб диаметром свыше 530 мм. типа Провести (в местах, выбранных службой технического контроля) определение адгезии усаженной манжеты. Частота инструментального контроля адгезии манжеты к стали и заводскому покрытию определяется Заказчиком по разным критериям: одним из вариантов является одно измерение в рабочую смену и в месте, вызывающем сомнение. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 144 Приложение: Последовательность операций по нанесению манжеты «ТИАЛ-М», рис.1-24. ОПЕРАЦИОННЫЙ КОНТРОЛЬ КАЧЕСТВА Таблица 2 NN Операция, подлежащая пп контролю Способ контроля. Инструмент Предмет контроля Качество предварительной Визуально очистки Критерии оценки качества 1 Предварительная очистка зоны стыка 2 Подготовка кромокУгол скоса кромок Шаблон заводского покрытия покрытия Угол скоса кромок покрытия должен быть не более 30º. 3 Подогрев зоны Температура Контактный сварного стыка подогрева трубы термометр Температура подогрева трубы и заводского покрытия в пределах 40 -50°С. 4 Подготовка к очисткеВлажность стыка абразива Взвешивание Влажность абразива должна быть не более 1%. 5 Очистка зоныСтепень очистки сварного стыка Отсутствие видимых следов Визуально попродуктов коррозии. Поверхность ГОСТ 9.402-80 трубы должна иметь матовый или ISO 8501-1 серо-стальной цвет. 6 Нагрев зоны сварного Температура стыка нагрева Контактный термометр 7 Подготовка праймера 8 Нанесение праймера Качество нанесения Визуально Отсутствие пропусков, потеков, пузырей. Контроль толщины нанесенного праймера. 9 Усадка манжеты Визуально Величина нахлеста по п.1.8, качество усадки – по п.1.10. 10 Качество стыка Дефектоскоп Отсутствие пробоя напряжении 17,5 кВ. 11 Адгезия манжеты к стали и заводскому покрытию через 24 ч после нанесения должна быть не адгезии Адгезия манжеты к Величина 35 Н/см ширины при 20°С стали иАдгезиметр типа менее стали и заводскомукзаводскому для труб диаметром до 820 мм АМЦ- 2-20 покрытию включительно и 50 Н/см ширины покрытию для труб диаметром свыше 820 мм при скорости отслаивания не более 10 мм/мин и угле 90°. Соотношение компонентов Качество усадки изоляции Сплошность покрытия Отсутствие загрязнений: земли, снега, наледи, масляных пятен. Температура изолируемой зоны в пределах 90-110°С. компонентов Мерная емкость Соотношение должно быть 4:1 по весу. при ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ ПО НАНЕСЕНИЮ МАНЖЕТЫ «ТИАЛ-М» Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 145 200 мм Ø 50-400 мм Ø > 400 мм Рис. 1 Количество операторов при усадке манжет на трубы разных диаметров Рис. 2 Удаление масляных пятен с трубы и заводского покрытия Сушка при 150 мм Рис. 3 Создание скоса кромок заводского покрытия 40-50С Рис. 4 Сушка трубы перед абразивной очисткой Нагрев 90-110 ºC Рис. 4 Удаление пыли и абразивных частиц Рис.5 Нагрев зоны сварного стыка Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 146 40°С СссC 20°С Не менее 30 с C Рис. 6 Смешение компонентов праймера Рис. 7 Нанесение эпоксидного праймера Рис.8 Прогрев адгезива конца манжеты нахлест Диам. трубы < 450 мм нахлест 100мм > 450 мм нахлест 150мм Рис. 9 Установка конца манжеты (с обрезанными углами) на зону стыка Рис. 10 Прогрев адгезива замковой пластины и зоны нахлеста Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 147 2-3 сек Рис. 11 Прогрев замковой пластины а в б г Рис. 12 Установка замковой пластины д е Рис. 13 Окончательная установка замковой пластины Рис. 14 Усадка манжеты (от центра к одному краю) Рис. 15. Усадка манжеты от центра к другому краю Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 148 Рис. 16 Усадка манжеты против ветра Рис. 17 Окончание усадки манжеты Рис. 18 Проверка разплавления адгезива Длина манжеты Рис. 19 Нарезка полотнищ манжеты и замковых пластин Рис.20 Прикатка замковой пластины после усадки манжеты Рис.21 Проверка качества усадки манжеты Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 149 Приложение 9. ТК на производство работ по укладке трубопровода в траншею ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта предусматривает организацию и технологию выполнения работ по укладке в траншею изолированного трубопровода. В состав работ, предусматриваемых картой, входят: строповка и подъем плети трубопровода на троллейных подвесках типа ТПП с катками облицованными резиной; ремонт поверхностных повреждений изоляции; опускание плети трубопровода в траншею; подчистка обвалов траншеи. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ До укладки трубопровода в траншею необходимо: Разработать траншею; заизолировать стыки трубопровода и уложить его не дальше 2 м от кромки; проверить дефектоскопом сплошность покрытия. Укладка трубопровода с бровки траншеи производится "перехватом", При этом способе каждый трубоукладчик, по мере укладки, освобождаясь от нагрузки, перемещается последовательно к впереди стоящему трубоукладчику. Укладка изолированного трубопровода выполняется непрерывным способом с использованием троллейных подвесок типа ТПП с катками облицованными резиной. Металлические части этих приспособлений, которые могут случайно оказаться в контакте с трубой, необходимо снабдить прокладками из эластичного материала. Данный способ используется при укладке плетей длиной не менее 150-300 м. Трубоукладчики, используемые при укладке плетей из изолированных труб, должны быть оснащены амортизирующими накладками, устанавливаемыми на их стрелы в зоне их возможного контакта с укладываемым трубопроводом. Непосредственно перед опуском плети, смонтированной из изолированных труб, необходимо провести ее осмотр с целью выявления возможных повреждений покрытия и тела трубопровода и в случае обнаружения брака - принять безотлагательные меры по его устранению. Плеть трубопровода перед укладкой в траншею должна быть равномерно по длине удалена от бровки траншеи. Расстояние от оси трубопровода до бровки должно находиться в пределах 2м. В тех местах, где смонтированный трубопровод оказался расположенным с нарушением принятого расстояния, следует с помощью трубоукладчиков, оснащенных мягкими монтажными полотенцами, произвести его поперечную передвижку в требуемое положение. Сваренный в плеть и полностью изолированный трубопровод следует приподнять над строительной полосой на высоту не более 0,5-0,7м с помощью трубоукладчиков, затем сместить в сторону траншеи и опустить в проектное положение. При этом работы должны вестись непрерывным способом. Трубопровод должен укладываться в траншею на подготовленное основание, исключающее повреждение изоляционного покрытия, без провисания отдельных его участков. Образующиеся «пазухи» должны засыпаться мягким грунтом. Резкие рывки в работе трубоукладчиков не допускаются. Для снижения динамических воздействий на укладываемый трубопровод поверхность строительной полосы следует перед проходом колонны тщательно выравнивать и укатывать, а также убирать с нее все посторонние предметы, включая выступающие из земли остатки лесорастительности. На сложных участках трассы во избежание поломок трубопровода или опрокидывания трубоукладчиков, в колонне должен быть дополнительный трубоукладчик, снабженный монтажным полотенцем, для поддержания плети трубопровода в местах резкого изменения рельефа местности. При укладке плетей сложной конфигурации (с наличием большого числа кривых вставок) их длина должна быть ограничена как условиями «вписываемости» смонтированного на берме участка в требуемое проектное положение, так и факторами, связанными с обеспечением устойчивости изолированной плети против самопроизвольного смещения ее с опор (лежек). Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 150 Как правило, в таких условиях должны монтироваться на берме условно так называемые короткие плети. Короткой в строительно-технологическом понимании считается плеть, когда ее укладка может быть произведена колонной трубоукладчиков, оснащенных полотенцами, за один прием, включающий в себя подъем, поперечное перемещение и опуск плети; цикличных перемещений трубоукладчиков при этом не требуется. КОНТРОЛЬ КАЧЕСТВА РАБОТ Соблюдение требований указанных в технологической карте должно выполняться в части входного контроля: сплошности защитного покрытия; адгезии полимерного покрытия к поверхности трубопровода; подготовки дна траншеи. При укладке изолированного трубопровода должно быть обеспечено: проектное положение трубопровода; сохранность труб и изоляционного покрытия; плотное прилегание трубопровода ко дну траншеи; минимальное расстояние между стенкой траншеи и трубопроводом не менее 100мм. Технические критерии и средства контроля операций и процессов приводятся в таблице 1. Таблица 1. Контроль качества выполняемых операций Техническое Контролер. Состав контроля оборудование Время контроля Основные операции, подлежащие контролю Параметры и состояние траншеи. Глубина, ширина по дну, крутизна откосов по проекту. Параметры расстановки трубоукладчиков. Соответствие схеме на рис.1 Укладка изолированного трубопровода в траншею Состояние уложенного трубопровода: соответствие проектному положению; сохранность труб и изоляционного покрытия; минимальное расстояние между трубопроводом и стенкой траншеи не менее 10 см Визуально (шаблон) Мастер. Выборочно. Визуально Мастер. Выборочно. Визуально Мастер. Выборочно. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 151 ОХРАНА ТРУДА ПРИ УКЛАДКЕ ТРУБОПРОВОДА В ТРАНШЕЮ Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 152 Передвижение трубоукладчиков вдоль траншей производится за пределами призмы обрушения, но не менее 2м от бровки траншеи. Опускание трубопроводов в траншеи должно производиться плавно, без рывков, ударов о стенки и дно траншеи или распоры креплений; сбрасывать или скатывать звенья трубопроводов, отдельные его детали с бермы на дно траншеи не допускается. При опускании труб в траншеи, в которых имеются распорки, снятие последних допускается только при одновременном устройстве перераспорок. Работы по зачистке дна траншеи до проектной отметки производят до начала укладки трубопроводов. Однако бывают случаи, когда обвал грунта происходит во время надвижки и укладки плети. В этом случае грунт удаляют после подведения под плеть поперек траншеи специальных лежек, которые обеспечивают надежную устойчивость плети. Концы лежек должны заходить за бровку траншеи не менее чем на 1м. Такие работы опасны, их выполняют только под непосредственным руководством производителя работ или мастера. Перед опусканием трубопровода в траншею проверяют надежность канатов, блоков, мягких захватов и тормозных устройств трубоукладчиков и других механизмов. При опускании в траншеи трубопроводы испытывают большое напряжение. Поэтому неточное выполнение такелажных работ по укладке трубопроводов может привести к разрушению сварных соединений и травмированию рабочих. В связи с этим укладка трубопроводов в траншею требует синхронной работы трубоукладчиков. Производитель работ или мастер должен управлять их действием, используя для этой цели различные виды связи и сигнализации. Единое управление дает возможность быстро устранять опасные моменты при монтаже трубопроводов и повреждения такелажной оснастки. Во время спуска трубопроводов или монтируемых составных его частей пребывание людей в траншее, на бровке возле лежащего трубопровода на расстоянии 3м и на пути хода трубоукладчика не разрешается. При работе постоянно следят за состоянием откосов и креплением траншей, при малейшей подвижке грунта или ослаблении креплений рабочих из опасной зоны выводят, пока мастер или производитель работ не обследует этот участок и не примет необходимых мер предосторожности. Если работа ведется в траншеях, пересекаемых железнодорожными или трамвайными путями, без прекращения движения, находиться в траншее во время прохождения транспорта не разрешается. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 153 Приложение 10. ТК на проведение контроля качества изоляционного покрытия ОБЛАСТЬ ПРИМЕНЕНИЯ. Технологическая карта разработана на контроль качества изоляции сварных стыков при строительстве трубопроводов из труб с заводским покрытием. Для изоляции сварных стыков труб применяют термоусаживающиеся манжеты. Контроль качества изоляции сварных стыков, труб, изолированных в заводских условиях, и при ремонте изолированного покрытия труб включает: - контроль сплошности покрытия; - контроль адгезии изоляционного покрытия. ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ РАБОТ. Этапы проведения контроля. Контроль изоляционного покрытия труб осуществляется: - после изоляции стыков на трассе; - в процессе укладки трубопровода в траншею; - после ремонта изоляционного покрытия. Контроль сплошности покрытия. Сплошность (сохранность) изоляционного покрытия контролируется визуально на всех стадиях производства работ. Покрытие должно быть без повреждений, иметь ровную матовую черную поверхность без вздутий, пузырей, несплошностей. Толщина изоляционного покрытия должна быть не менее 3 мм. Сплошность изоляционного покрытия контролируется искровым дефектоскопом «Поиск» («Корона-1М»), «Холидей» после изоляции сварных стыков, после ремонта основного покрытия, перед укладкой трубопровода в траншею. Сплошность изоляционного покрытия проверяется по всей поверхности и устанавливается по отсутствию пробоя при напряжении из расчета 5 кВ на один мм толщины изоляционного покрытия +5 кВ на воздушный зазор. В случае пробоя защитного покрытия проводят ремонт дефектных мест. Отремонтированные участки следует повторно проконтролировать. Контроль адгезии изоляционного покрытия. Адгезию защитных покрытий к стали контролируют с применением адгезиметров в трассовых условиях через каждые 500 м, изолированных вручную, а также в местах, вызывающих сомнение. Тест на адгезию проводится следующим методом: Перпендикулярно оси трубы в точках 3 или 9 часов по периметру, ножом до металла (заводского полиэтиленового покрытия) вырезаются полоски 10150 мм в направлении сверху вниз. Первоначальные 30 мм длины полоски отслаиваются при помощи отвертки (стамески). Выравнивают температуру трубы с покрытием до температуры измерений 20±5 °С подогревом слабым пламенем горелки или охлаждением водой. Необходимо убедиться, что начальная линия надреза в адгезивном слое находится в центре этого слоя после чего свободный конец полосы закрепляется в зажиме прибора (адгезиметра). Удерживая адгезиметр руками, проводится отслоение полосы со скоростью 10-20 мм/мин под углом 90 к окружности трубы. Адгезионная прочность должна составлять не менее 3,5 кгс/см. При удовлетворительном качестве место проведения испытаний должно быть отремонтировано ремкомплектами фирмы «ТИАЛ» Сдача защитного покрытия заказчику. После проведения контроля адгезии изоляционного покрытия оформляется акт определения адгезии покрытий из экструдированного полиэтилена по форме И.1 ГОСТ 9.602-2005. Выявленные дефектные места, а также повреждения защитного покрытия, произведенные во время проверки его качества, должны быть исправлены до окончательной засыпки трубопровода. При этом должна быть обеспечена однородность и монолитность защитного покрытия. После исправления дефектов ремонтируемые места вторично проверить на сплошность. Защитное покрытие уложенного трубопровода принимают представители заказчика с оформлением акта на скрытые работы. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 154 СОСТАВ БРИГАДЫ № Профессия 1 Изолировщик 2 Дефектоскопист Разряд 4 I, II уровень Количество 1 1 МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ № 1 2 3 Наименование Искровой дефектоском Адгезиметр Рем комплект для изоляции Тип, марка Корона-1М, Холидей АМЦ-2-20 ТИАЛ Количество 1 1 1 ТЕХНИКА БЕЗОПАСНОСТИ К контролю качества изоляции допускаются лица, имеющие удостоверение на право контроля, обученные безопасным методам и приемам ведения работ и сдавшие экзамены в установленном порядке. Специалист по контролю при допуске к работе должен быть обучен и получить инструктаж по технике безопасности и электробезопасности на рабочем месте с соответствующей записью в журнале по проведению инструктажа. При проведении работ по контролю изоляции дефектоскопами специалист должен быть обеспечен диэлектрическими калошами и перчатками. Дефектоскоп при работе должен быть заземлен. Без заземления работа искровым дефектоскопом запрещена. Контроль качества изоляции проводится в присутствии мастера (прораба) изоляционной бригады. Нахождение посторонних лиц в зоне работы искрового дефектоскопа запрещено. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 155 Приложение 11. ТК на производство земляных работ ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта разработана на производство земляных работ по рытью и засыпке траншеи одноковшовым экскаватором, оборудованным обратной лопатой. Данная технологическая карта устанавливает требования к организации и технологии земляных работ. ОБЩИЕ ПОЛОЖЕНИЯ За исходные положения приняты: разработка траншеи производится в грунтах I-IV группы в состоянии природной плотности и влажности; в мерзлых, предварительно разрыхленных; разработка траншеи в увлажненных грунтах и на болоте; глубина промерзания грунтов от 1 до 2м; параметры траншеи (ширина, глубина, крутизна откосов) определяется проектом (рабочими чертежами). Земляные работы следует производить с обеспечением требований качества и с обязательным пооперационным контролем всех технологических процессов. Глубина траншеи при прокладке трубопроводов принимается не менее 0,8м. до верха трубы. Минимальная ширина траншеи понизу назначается принимается не менее D + 300мм. При ведении работ необходимо соблюдать требования: СНиП 3.02.01-87 "Земляные сооружения, основания и фундаменты; СНиП 12-04-2002 "Безопасность труда в строительстве. Часть 2 Строительное производство". ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ Технология земляных работ включает: разработку траншеи; засыпку траншеи. Разработка траншеи До начала рытья траншеи должны быть выполнены следующие работы: получить наряд-допуск на земляные работы; расчистка местности разработки траншеи; разбита и закреплена на местности ось траншеи; экскаватор и машинист доставлены к месту производства работ. Траншею роют способом торцевого забоя при движении экскаватора по ее оси. Рытье траншеи одноковшовым экскаватором с вместимостью ковша до 1 м 3 выполняет машинист 6 разряда. Схема организации работ по рытью траншеи одноковшовым гидравлическим экскаватором приведена на рис.1. Профиль для траншеи необходимо выполнять так, чтобы уложенный трубопровод по всей длине нижней образующей плотно соприкасался с дном траншеи Траншеи с вертикальными стенками могут разрабатываться без крепления в грунтах естественной влажности с ненарушенной структурой при отсутствии грунтовых вод на глубину в суглинках и глинах не более 1,5м. При разработке траншей большой глубины необходимо устраивать откосы различного заложения в зависимости от состава грунта и его влажности (табл. 1). Таблица 1. Допустимая крутизна откосов траншей Отношение высоты откосов к его заложению при глубине выемки, м Грунт до 1,5 до 3,0 до 5,0 Суглинок 1:0 1 : 0,50 1 : 0,75 Глина 1:0 1 : 0,25 1 : 0,50 Крутизна откосов траншеи на участках болот принимается следующей (табл. 2). Таблица 2. Крутизна откосов траншеи на участках болот Крутизна откосов для торфа Тип болот I слабо разложившегося хорошо разложившегося 1 : 0,75 1:1 Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 156 II 1:1 1 : 1,25 III (сильно обводненных) - По проекту При разработке траншеи грунт, вынутый из траншеи, укладывается в отвал с одной стороны траншеи, оставляя другую сторону свободной для передвижения транспорта и производства строительно-монтажных работ. Во избежание обвала вынутого грунта в траншею, а также обрушения стенок траншеи основание отвала вынутого грунта следует располагать в зависимости от состояния грунта и погодных условий, но не ближе 0,5 м от края траншеи. Разработка траншей одноковшовым экскаватором с обратной лопатой ведется в соответствии с проектом без применения ручной подчистки дна (это достигается рациональным расстоянием продвижения экскаватора и протаскиванием ковша по дну траншеи), что обеспечивает устранение гребешков на дне траншеи. На дне траншеи не следует оставлять обломки скальных пород, гравия, твердых комков глины и прочих предметов и материалов, которые могут повредить изоляцию укладываемого трубопровода. При разработке траншей одноковшовыми экскаваторами с обратной лопатой допускается перебор грунта до 10 см, недобор грунта не разрешается. При глубине промерзания грунта до 0,4 м разработку траншей ведут как в обычных условиях одноковшовым экскаватором, оборудованным ковшом обратная лопата с емкостью ковша 0,65 - 1,5 м3. При глубине промерзания грунта более 0,4 м перед разработкой его одноковшовым экскаватором грунт рыхлят. Для разработки мерзлых и других плотных грунтов ковши роторных экскаваторов оснащены зубьями, упрочненными износостойкими наплавками или армированы твердосплавными пластинами. Перед укладкой трубопровода в траншею, основание которой имеет неровности мерзлого грунта, на дне траншеи устраивают постель высотой 10 см из талого рыхлого или мелкоразрыхленного мерзлого грунта. Для предохранения изоляционного покрытия трубопровода, уложенного в траншею, засыпка производится разрыхленным грунтом. Если грунт засыпки замерз, то целесообразно делать присыпку уложенного трубопровода на высоту не менее 0,2 м от верха трубы привозным мягким талым или разрыхленным мерзлым грунтом. Засыпка траншеи До начала работ по засыпке трубопровода в любых грунтах необходимо: проверить проектное положение трубопровода; проверить качество и в случае необходимости отремонтировать изоляционное покрытие; провести предусматриваемые проектом работы по предохранению изоляционного покрытия от механических повреждений (планировка дна траншеи, устройство постели, присыпка трубопровода рыхлым грунтом); получить наряд-допуск на засыпку уложенного трубопровода. Засыпка трубопровода должна производиться с обеспечением: сохранности трубы и изоляции; плотного прилегания трубопровода ко дну траншеи; проектного заложения трубопровода. Засыпать траншею рекомендуется непосредственно после укладочных работ. При засыпке трубопровода в мерзлых грунтах сохранность труб и изоляции от механических повреждений обеспечивается устройством присыпки над уложенным трубопроводом из мягкого (талого) песчаного грунта на толщину 20 см над верхней образующей трубы, или устройством защитных покрытий, предусмотренных проектом. Засыпка трубопровода в осуществляется экскаватором оснащенным обратной лопатой. При засыпке траншеи экскаватор находится со стороны траншеи, противоположной отвалу, а грунт для засыпки берет из отвала и осыпает его в траншею. При наличии горизонтальных кривых на трубопроводе вначале засыпается криволинейный участок, а затем остальная часть. Причем засыпку криволинейного участка начинают с его середины, двигаясь поочередно к его концам. После засыпки над трубопроводом устраивают валик грунта в виде правильной призмы с перекрытием не менее чем на 0,5 м в каждую сторону от бровок траншеи. Высота валика должна совпадать с величиной возможной осадки грунта в траншее. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 157 КОНТРОЛЬ КАЧЕСТВА Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 158 Технический, включая операционный, контроль качества при рытье траншей, производимый в процессе работы, заключается в систематическом наблюдении за соответствием выполняемых работ рабочему проекту, соблюдением требований проекта производства работ. Операционный контроль качества осуществляют непосредственно исполнители, бригадиры, мастера, прорабы или специальные контролеры (геодезисты). Операционный контроль качества земляных работ должен включать: проверку правильности переноса фактической оси траншеи и ее соответствия проектному положению; проверку профиля дна траншеи с замером ее глубины и проектных отметок, проверку ширины траншеи по дну; проверку крутизны откосов в зависимости от структуры грунтов, указанной в проекте; измерение фактических радиусов кривизны траншей на участках поворота в горизонтальной плоскости. Выявленные в процессе контроля дефекты, отклонения от проекта и требований строительных правил или технологических инструкций должны быть исправлены до начала следующих операций (работ). С целью комплексного ведения работ необходимо контролировать темп рытья траншеи, который должен соответствовать темпу изоляционно-укладочных работ. Рытье траншей в задел недопустимо. Законченные земляные работы принимает служба контроля качества, проверяя ширину траншеи по дну, глубину траншеи, величину откосов. Вся приемо-сдаточная документация должна соответствовать требованиям ВСН 012-88 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемки работ» (часть II). Технические критерии контролируемых процессов и операций, средства контроля и исполнители приведены в таблице 4.1. Таблица 4.1 Наименование Предмет Инструмент и Время процессов контроля способ контроля контроля подлежащих контролю Разбивка оси Отклонение Теодолит, До начала траншеи разбивочной оси нивелир рытья от проектной. Рытье траншей Ответственный контролер Геодезист Периодически Мастер через 50 м. Геодезист, Измеренные длины линий отличаются от проектных не более, чем на 1/300 длины, углы не более чем на 3' и отметки знаков, определенные из нивелирования между реперами – не более 50 мм Допустимое отклонение половины ширины траншеи по отношению к разбивочной оси: Плюс 20 см. Минус 5 см. Соответствие проекту Допустимое отклонение фактической отметки дна траншеи от проектной минус 10 см. * Через 10м. * * * Через 2 м * * Шаблоны Через 25 м. Мастер Соответствие проекту Ширина траншеи Мерная лента, Периодически Геодезист, по дну теодолит шаблон через 25 м. мастер Глубина траншеи. Отметка дна траншеи на прямолинейных участках То же на вертикальных кривых упругого изгиба Тоже на вертикальных кривых принудительного гнутья Крутизна откосов, состояние дна Технические критерии оценки качества Рейка мерная, Нивелир * Мастер Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 159 Визуально Устройство постели Подсыпка (на требуемых участках) Уплотнение подсыпаемого слоя Присыпка (на требуемых участках) Засыпка Ровная поверхность дна траншеи без гребешков и обваливающегося грунта Слой подсыпки в Визуально Через 25 м. Мастер Допустимое отклонение толщины траншее слоя от нормативного значения: + 10 см. Состояние грунта * Непрерывно Исполнитель Мягкий грунт без крупных постели в процессе работ, мастер включений щебня, мерзлых работ комьев размером в поперечнике не более 50 мм. Качество грунта Визуально Непрерывно, Мастер, Наличие в подсыпаемом грунте для подсыпки в процессе геодезист комьев размером более 20 мм, работ через щебня, крупного гравия и других каждые 50 м крупных включений не допускается Толщина Визуально Непрерывно, Мастер, Толщина присыпаемого слоя подсыпаемого мерная линейка, в процессе геодезист должна составлять 200мм и слоя мерный щуп работ через 300мм на сейсмических участках. каждые 50 м Допустимые отклонения + 100мм Определение Лабораторные Неприрывно, Лаборант Допустимое отклонение от коэффициента инструменты в процессе коэффициента уплотнения 0,85уплотнения работ через ±0,02 каждые 50м Качество грунта Визуально Непрерывно, Мастер, Наличие в присыпаемом грунте для присыпки в процессе геодезист комьев размером более 20 мм, работ через щебня, крупного гравия и других каждые 50 м крупных включений не допускается Толщина Визуально Непрерывно, Мастер, Толщина присыпаемого слоя присыпаемого мерная линейка, в процессе геодезист должна составлять 200мм и слоя мерный щуп работ через 300мм на сейсмических участках. каждые 50 м Допустимые отклонения + 100мм Определение Лабораторные Неприрывно, Лаборант Допустимое отклонение от коэффициента инструменты в процессе коэффициента уплотнения 0,85уплотнения работ через ±0,02 каждые 50м Качество грунта Визуально ПериодиМастер Недопустимо: и засыпки чески (через Наличие пустот под 50м) трубопроводом и в пазухах засыпанной траншеи, наличие в засыпаемом грунте комьев размером более 5 см, щебня, крупного гравия и других крупных включений. Толщина слоя Линейка Мерный ПериодиМастер Толщина слоя присыпки 20 см. присыпки щуп чески (через Допустимое отклонение +10 см. 50м) Толщина Визуально ПериодиМастер Толщина засыпаемого слоя - по засыпаемого чески (через проекту. Допустимое слоя. 50м) отклонение +25 см, - 5 см. Высота насыпи. Периодически * Допустимые отклонения высоты насыпи +20 см, -5 см. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 160 Фактические радиусы поворота траншеи в плане определяются теодолитом (отклонение фактической оси траншеи на прямолинейном участке не может превышать ± 200 мм). Соответствие отметок дна траншеи проектному профилю проверяется с помощью геометрического нивелирования. Фактическая отметка дна траншеи в любой точке не должна превышать проектную и может быть меньше ее на величину до 100 мм. В случае, когда проектом предусмотрена подсыпка рыхлого грунта на дно траншеи, толщина выравнивающего слоя рыхлого грунта контролируется щупом, опускаемым с бермы траншеи. Толщина выравнивающего слоя должна составлять не менее проектной; допуск на толщину слоя приведен в табл. 4.2. Таблица 4.2. Толщина слоя постели из мягкого грунта на дне траншеи +10 0 Толщина слоя присыпки из мягкого грунта над трубой (при последующей засыпке скальным или мерзлым грунтом) + 10 0 Общая толщина слоя засыпки грунта над трубопроводом + 25 -5 + 20 -5 Высота насыпи Если проектом предусмотрена присыпка трубопровода мягким грунтом, то толщина слоя присыпки уложенного в траншею трубопровода контролируется мерной линейкой. Толщина слоя присыпки составляет не менее 200 мм. С помощью шаблона контролируется высота валика, которая должна быть не менее проектной и не превышать ее на величину более 200 мм. При подземной прокладке трубопровод на всем протяжении должен опираться на дно траншеи. Правильность устройства основания под трубопровод и укладки его (дно траншеи по длине, глубина заложения, опирания трубопровода по всей длине, качество отсыпки постели из мягкого грунта) должна проверяться строительной организацией и заказчиком на основании геодезического контроля до засыпки трубопровода грунтом с составлением соответствующего акта. ОХРАНА ТРУДА К выполнению работ допускаются лица, прошедшие инструктаж, обучение и проверку знаний по технике безопасности. Все работающие на трассе должны быть ознакомлены с предупредительными знаками, применяемыми при производстве земляных работ. Землеройные машины оборудуют надежной действующей звуковой сигнализацией. С системой сигналов должны быть ознакомлены все рабочие бригады, обслуживающие эти машины. Для спуска и подъема рабочих в траншею необходимо использовать инвентарные приставные лестницы. Во избежание обвала стенок траншеи, край отвала грунта следует располагать на расстоянии не менее 0.5 м от бровки траншеи в связных грунтах и не менее 1 м в песчаных и увлажненных грунтах. Перед допуском работников в выемки глубиной более 1,3 м ответственным лицом должно быть проверено состояние откосов, а также крепеж стенок выемок. Перед установкой экскаватора на место работы машинист должен убедиться, что грунт спланирован, и уклон местности не превышает допустимого уклона, указанного в паспорте завода-изготовителя, в противном случае необходимо убедиться в надежности якорения. Траншеи и котлованы, разработанные в зимнее время, при наступлении оттепели должны быть осмотрены, а по результатам осмотра должны быть приняты меры к обеспечению устойчивости откосов или креплений. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 161 Во время перерыва в работе одноковшового экскаватора (независимо от причин и продолжительности) стрелу экскаватора отвести в сторону от забоя, а ковш опустить на грунт. Очищать его можно лишь после опускания его на землю и установки экскаватора на тормоз. При работе экскаватора не разрешено производить другие работы со стороны забоя и находиться работникам в радиусе действующего экскаватора плюс 5м. При перемещении экскаватора своим ходом ковш нужно поднять на высоту не более 0,7 м над уровнем земли и надежно закрепить против раскачивания, а стрелу установить и закрепить по оси экскаватора. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 162 Приложение 12. ТК по монтажу втулок. ОБЛАСТЬ ПРИМЕНЕНИЯ Технологическая карта разработана на производство работ по внутренней защите сварных стыков труб стальных трубопроводов с внутренней изоляцией при помощи втулок. ОБЩИЕ ПОЛОЖЕНИЯ Установку втулок следует выполнять в присутствии инженерно-технического работника. К сварочно-монтажным работам при строительстве трубопроводов из труб с двухсторонним изоляционным покрытием допускаются рабочие и ИТР, имеющие специальную подготовку в части применения таких труб, обученные безопасным методам производства работ и аттестованные в установленном порядке. Данные работы должны проводится в соответствии с действующим наряд-допуском, подписанным необходимыми службами заказчика. Перед выполнением работ необходимо провести инструктаж по безопасному выполнению работ персонала задействованного в работе, а также проверить исправность всего оборудования, материалов и механизмов. Перед началом работ определиться с направлением движения продукта по трубопроводу. Монтаж втулки рекомендуется вести против движения продукта для более качественной установки. Втулки должны находится в отапливаемом помещении и иметь температуру 10-30°С. Сборку и сварку сварных стыков с применением втулок следует выполнять в соответствии с операционной технологической картой сборки и сварки труб с внутренней изоляцией. Сборку и сварку труб с внутренним изоляционным покрытием следует производить с применением наружных центраторов. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ Заблаговременно (не менее чем за 24 часа) перед использованием втулки в полость одной из канавок, расположенных на корпусе втулки, вносят герметизирующий состав, затем в эту канавку помещают уплотнительное кольцо, располагая его в строго заданной ориентации (с учетом принятого для данного диаметра труб направления отбортовки). При нанесении мастики на втулки необходимо следить за тем, чтобы покрытием заполнились только концевые канавки. В целом же поверхность втулки должна оставаться в непокрытом виде, то есть покрытая только заводской краской. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 163 Рисунок 1. Конструкция втулки Подготовка мастики ЧА-11: смешать смолу и отвердитель в соотношении 1:1 по весу, вводя парциально отвердитель в смолу, при тщательном перемешивании. Смешивание производить белый в серый, затем размешать до «сметанообразной» консистенции. Работы выполнять в обогреваемом, проветриваемом помещении. Расфасовку и смешивание составляющих мастики производить в закрытом помещении при плюсовой температуре 12°С - 50°С. Пригодность мастики при температуре -20°С до 50°С не менее 60 минут. Смешение компонентов производить с учетом использования мастики в течении 60 минут. Полное отверждение 24 часа. Общая схема процесса сборки труб с использованием внутритрубных защитных втулок должна быть следующей: со стороны наращиваемого конца плети (секции) удалить заглушку; произвести очистку зоны нанесения мастики на конце плети от пыли, грязи, ржавчины и влаги щеткой и хлопчатобумажной ветошью, обезжиривание ацетоном указанных поверхностией и наружную поверхность втулки от торца до резинового уплотнителя; вытереть изнутри насухо торец трубы. Наличие влаги не допускается; нанести приготовленную мастику шпателем на подготовленную поверхность трубы слоем толщиной 2-3мм, ширина слоя в зависимости от диаметра свариваемых труб. Не допускается попадание мастики на торец трубы. При нанесении мастики на внутреннюю поверхность труб необходимо строго обеспечивать заданные границы покрываемых им зон. Эти границы определяются в форме пояска шириной 60 или 105 мм. Нижнее значение этого параметра относится к трубам диаметром 114-168 мм, а верхнее - к трубам больших диаметров (219-720 мм). Во всех случаях крайняя граница кольцевого пояска (т.е. та, которая находится ближе к кромке трубы) должна находиться на удалении 12-15 мм от этой кромки. Мастика не должен попадать на те места труб и втулок, которые не входят в обозначенные границы. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 164 Рисунок 2. Зона нанесения мастики после этого устанавливается в трубу втулка на глубину, соответствующую половине ее длины, втулка должна войти в трубу ровно настолько, насколько это позволяет ограничительный кольцевой выступ. Необходимо следить, чтобы по всему периметру трубы этот выступ плотно был прижат к кромке. Установку втулки производить вдвоём вручную, без применения ударных инструментов, до касания упоров торца трубы, не допуская попадания мастики на торец трубы и упоры втулки; отцентровать втулку в трубе при помощи деревянных, универсальных для всех диаметров, клиньев. Центровочные клинья снимаются после прихватки упоров; осмотреть соединение на наличие валика перед втулкой, при недостаточном валике дополнительно подмазать, излишнее количество мастики (комки, свисающие капли) равномерно размазать по периметру втулки или убрать. Работа производится для более качественного соединения втулки с трубой; прихватить упоры к торцу трубы ручной дуговой сваркой; произвести очистку зоны нанесения мастики на конце пристыковываемой трубы от пыли, грязи, ржавчины и влаги щеткой и хлопчатобумажной ветошью, обезжиривание ацетоном указанных поверхностией и наружную поверхность втулки от торца до резинового уплотнителя; нанести приготовленную мастику шпателем на подготовленную поверхность трубы слоем толщиной 2-3мм, ширина слоя в зависимости от диаметра свариваемых труб. Не допускается попадание мастики на торец трубы. Следить, чтобы мастика не попала на торцы труб под сварку, испачканные торцы протереть ветошью, смоченной нефрасом (растворителем); поднять трубоукладчиком подготовленную под монтаж трубу и плавно, без рывков и ударов насадить трубу на свободный конец втулки с помощью трубоукладчика; довести вторую трубу до первой; произвести требуемую выверку геометрических размеров собранного стыка (сварочный зазор, совпадение кромок и т.п.) и зафиксировать с помощью наружного центратора; произвести прихватку кромок труб, обеспечивая тем самым полную фиксацию достигнутых результатов; произвести сварку стыка. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 165 Рисунок 3. Конструкция собранного стыка со втулкой. 1,2 – свариваемые трубы, 3 – покрытие труб, 4 – втулка, 5 – сварной шов, 6 – мастика. Для обеспечения качественных и беспрепятственных действий в процессе установки втулок целесообразно на предварительной стадии произвести контрольную сборку стыка (без нанесения клея на трубу) с тем, чтобы убедиться в возможности выполнения окончательной сборки без затруднений. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 166 КОНТРОЛЬ КАЧЕСТВА При производстве работ, связанных с установкой внутритрубных изолирующих втулок, необходимо осуществлять контроль за соблюдением следующих условий: - обеспечение заданного соотношения смолы и отвердителя (с допустимым отклонением не более ±10%) при смешивании компонентных составляющих мастики; - выполнение в установленных ТУ пределах температурных режимов смешивания и применения герметизирующего состава; - недопущение сверхнормативных отклонений по регламентам времени (не менее 24 часов с момента установки манжет на втулки до сборки межтрубного соединения); - проведение контрольной сборки (без мастики) стыков с целью выявления полной геометрической совместимости соединяемых изделий; - обеспечение тщательной подготовки (очистки, обезжиривания) поверхностей под нанесение мастики; - осуществление предварительного нагрева торцов труб до температуры +20 ÷ +50°С; - выполнение операций по нанесению мастики только в границах зон, где это требуется по ТУ; - применение для нанесения мастики на трубы только штатного инструмента (шпателей); - обеспечение равномерности наносимого слоя мастики (2-3 м) с исключением возможных пропусков, наплывов, затеканий); - применение для запасовки борта манжеты в трубу специальных оправок; - выполнение необходимых измерений (с помощью щупов, шаблонов) для контроля правильности размещения втулки в собираемом стыке; - недопущение попадания мастики на сварочные кромки труб (в случае необходимости его следует удалить с использованием хлопчатобумажной салфетки, смоченной растворителем). При производстве сварочных работ необходимо контролировать пооперационное выполнение следующих требований: - сварку корневого, заполняющего и облицовочного швов необходимо производить по периметру так, чтобы в верхней полуокружности стыка оставался бы зазор протяженностью 10-15 мм; контроль его величины производится щупом; - перед заваркой оставшегося технологического зазора необходимо с помощью шлифмашинки зачистить место сварки до появления по всей разделке кромок чистого металла; контроль геометрических размеров при этом производится с помощью шаблонов. Проверить наличие сопроводительной документации на втулку и материалов для сборки соединения. Проверить комплектность поставки втулки: наличие резиновых уплотнений и их целостность; целостность упоров втулки, отсутствие на них антикоррозионного покрытия; наличие теплоизолирующего материала. Проверить визуально целостность и качество антикоррозионного покрытия. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 167 Осмотр поверхностей наружной и внутренней проводится визуально. Внешний вид покрытия – однородная, гладкая поверхность, без пропусков, отслоений, пузырей, трещин, обнаруживаемых визуально. Допускается наличие отдельных наплывов, незначительная волнистость и шагрень. Не допускаются на внутренней поверхности и торцах втулки дефекты покрытия (сколы, сквозная пористость, отдельные вздутия и т.п.) на внутренней и торцевых поверхностях втулки. При наличии местных дефектов покрытия на наружной поверхности втулки, допускается производить ремонт покрытия с использованием мастики ЧА-11. Проверить состояние мастики ЧА-11. Мастика ЧА-11 состоит из двух композиций: 1 композиция – смола, 2 композиция – отвердитель. Смола и отвердитель должны иметь вид однородной массы. При длительном хранении допускается образование твердой пленки, которая перед применением должна тщательно перемешиваться. ОХРАНА ТРУДА Работы по приготовлению и нанесению мастики проводить в хорошо проветриваемом помещении или на открытом воздухе. При попадании мастики или ее компонентов на кожу тела необходимо удалить их с помощью ватного тампона, смоченного в этиловом спирте, и затем тщательно смыть теплой водой с мылом. Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 168 Список лиц, ознакомленных с ППР № п/п Ф. И. О. Должность Подпись Лист Изм. Лист № докум Подп. Дата 4186-Р-028.195.001-ППР 169