ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

“САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ”

Кафедра “Технология органического и нефтехимического синтеза”

Н.Н. Воденкова

Е.Л. Красных

С.В. Леванова

А.С. Леолько

А.Б. Соколов

ДИПЛОМНОЕ ПРОЕКТИРОВАНИЕ.

ПОДГОТОВКА, ОФОРМЛЕНИЕ И ЗАЩИТА

Учебное пособие

Часть 1

Самара 2007

УДК 621.1

Дипломное проектирование. Подготовка, оформление и защита: Учебное пособие. Часть 1/ Н.Н. Воденкова, Е.Л. Красных, С.В. Леванова, А.С. Леолько, А.Б. Соколов; Самар. гос. техн. ун-т. Самара, 2007, 148 с.

Рассмотрены вопросы подготовки, оформления и защиты дипломного проекта для

студентов специальностей 240401 «Химическая технология органических веществ» и

240501 «Химическая технология высокомолекулярных соединений». Приведены требования к оформлению пояснительной записки и графического материала. Представлены

варианты выполнения ключевых разделов дипломного проекта, варианты расчетов основного и некоторого вспомогательного оборудования.

Для студентов высших технических учебных заведений.

Ил. 5. Табл. 32. Библиогр.: 19 назв.

Печатается по разрешению редакционно-издательского совета

Самарского государственного технического университета

ISBN

© Н.Н. Воденкова, Е.Л. Красных, С.В. Леванова, А.С. Леолько, А.Б. Соколов

© Самарский государственный технический университет

Введение

Дипломное проектирование является завершающим этапом обучения студентов. Цель дипломного проектирования – систематизация, закрепление и углубле2

ние теоретических и практических знаний по специальности, необходимых для

решения конкретных научно–технических, экономических и производственных

задач.

В рамках дипломного проектирования студент применяет полученные знания

по социально–экономическим, общепрофессиональным и специальным дисциплинам.

В процессе дипломного проектирования должна быть разработана оптимальная технология производства, предусматривающая комплексное использование

сырья и побочных продуктов. Особое внимание уделяется обоснованию выбираемых процессов и технических решений, а также исходных данных для расчетов.

Для этого могут быть использованы данные практики эксплуатации аналогичных

производств, литературный материал или экспериментальные данные, полученные самим студентом.

Дипломный проект должен быть направлен на усовершенствование технологической схемы путем внедрения новых технических решений (реконструкция

некоторых узлов, изменение конструкции аппарата, применение другого сырья

или катализатора, увеличение производительности установки и т.д.), которые будут способствовать росту производительности труда, снижению себестоимости и

повышению качества продукции.

Оформление пояснительной записки и графической части должно соответствовать требованиям, предъявляемым в данном учебном пособии. Все представленные ниже требования изложены согласно СТП СамГТУ 021.205.2-2006 «Общие требования к оформлению учебных текстовых документов» и ГОСТ 2.105-95

«ЕСКД. Общие требования к текстовым документам» [1].

1 Задания для выполнения курсовых и дипломных проектов

3

Выбор темы курсового и дипломного проекта осуществляется в рамках присваиваемой специальности. Перечень тем включает базовые процессы нефтехимического синтеза, реализованные на промышленных предприятиях данного региона. Руководитель выдает исходные данные для выполнения проекта (производительность установки, состав сырья и т.д.).

Тема курсового и дипломного проекта для студентов дневного и заочного отделения утверждается заведующим выпускающей кафедры.

Список тем курсовых и дипломных проектов для студентов дневного и заочного отделения, обучающихся по специальности 240401 «Технология органических веществ» и 240501 «Химическая технология высокомолекулярных соединений», представлен в приложении 1.

2 Содержание и оформление дипломного проекта

2.1 Общие требования

4

Дипломный проект состоит из пояснительной записки и графического материала: записка должна иметь не менее 150 страниц рукописного текста или 100

страниц машинописного; графический материал должен включать не менее 4 листов чертежей формата А1.

Пояснительные записки оформляют в соответствии с требованиями ГОСТ

7.32-2001 на листах формата А4 (210х297мм) по ГОСТ 2.301 без рамки, основной надписи и дополнительных граф к ней на одной стороне листа, одним из следующих способов:

- машинным - с применением печатающих и графических устройств вывода

ЭВМ (ГОСТ 2.004); шрифт “Times New Roman”; размер букв и цифр шрифта

должен быть не менее 12 и не более 14 типографских пунктов, с полуторным (три

высоты шрифта) межстрочным интервалом;

- типографским – в соответствии с требованиями, предъявляемым к изданиям, изготовленным типографским способом;

- на пишущей машинке - шрифт пишущей машинки должен быть четким,

высотой не менее 2.5 мм, лента только черного цвета, через полтора интервала;

- допускается выполнение документа рукописным способом разборчивым

почерком, перьевой или шариковой авторучкой, черным или фиолетовым цветом,

расстояние между строчками 6 - 8 мм.

Разрешается

использовать компьютерные возможности акцентирования

внимания на определенных терминах, формулах, теоремах, применяя шрифты

разной гарнитуры.

Размеры полей: левое - 30 мм; правое - 15 мм; верхнее - 20 мм; нижнее - 20

мм. Размер абзацного отступа должен быть 10 мм.

Нумерация страниц документа и приложений, входящих в состав документа,

должна быть сквозная по всему тексту (начиная с титульного листа и до последней страницы, включая приложения). Номера страниц проставляются в центре

нижней части листа без точки в конце. На титульном листе, техническом задании

и реферате номера страниц не проставляются.

5

Опечатки, описки и графические неточности необходимо исправлять закрашиванием белой краской и написанием (наклейкой) на том же месте исправленного текста (изображения) машинным или рукописным способом. Повреждения

листов документа, помарки и следы не полностью удаленного прежнего текста не

допускаются. Сокращения русских слов и словосочетаний выполняются по ГОСТ

7.12.

Комплект конструкторской документации выполняется в полном соответствии с требованиями ЕСКД и оформляется по ГОСТ 2.105 с полями: слева 20 мм,

справа 5 мм, сверху 5 мм, снизу 5 мм.

Структурными элементами пояснительной записки являются:

1) титульный лист;

2) техническое задание.

3) реферат;

4) содержание;

5) перечень сокращений, условных обозначений, символов, единиц и терминов (необязательный компонент структуры);

6) введение;

7) основная часть, содержащая, обычно, от 3 до 5 разделов (глав);

8) заключение;

9) список использованных источников;

10) приложения (при наличии).

Пояснительную записку следует переплетать.

2.2 Титульный лист

Титульный лист оформляется на бланке-шаблоне, выдаваемом кафедрой.

Для обозначения составных частей проекта следует соблюдать следующую

структуру:

-

аббревиатура учебного заведения (Сам ГТУ);

-

код специальности (240401), индекс, присвоенный кафедре в универси-

тете (088);

6

-

порядковый номер студента в списке группы,

-

порядковый номер документа в проекте.

Например, для студента, идущего в списке группы под номером 10 на кафедре 088 по специальности 240401, обозначения будут следующие:

СамГТУ.240401.088.010.01 ТЗ – техническое задание;

СамГТУ.240401.088.010.02 ПЗ – пояснительная записка;

СамГТУ.240401.088.010.03 – первый лист графического материала проекта;

СамГТУ.240401.088.010.04 – второй лист графического материала проекта и

т.д.

Для студентов дневной формы обучения после личного номера ставиться

буква Д (дневное обучение), для студентов заочной формы обучения – ЗФ.

2.3 Техническое задание

Техническое задание (ТЗ) оформляется на бланке-шаблоне, выдаваемом на

кафедре. В ТЗ должно быть указано:

тема проекта, например «Поверочный расчет установки прямой гидратации

этилена, производительностью 100 тыс. тонн в год по этиловому спирту»;

задание на разработку и перечень аппаратов, для которых необходимо провести полный технологический расчет;

перечень обязательного графического материала;

дата выдачи задания, подписи руководителя и студента.

2.4 Реферат

Реферат следует располагать на отдельной странице со спуском не более 40

мм. Объем текста реферата не более одной страницы. Реферат в соответствии с

ГОСТ 7.9 должен содержать:

1) сведения о количестве страниц документа, количестве иллюстраций, таблиц, приложений, количестве использованных источников; сведения о количестве и формате листов графической части работы;

2) перечень ключевых слов;

7

3) текст реферата.

Перечень ключевых слов должен включать от 5 до 15 слов или словосочетаний из текста документа, которые в наибольшей мере характеризуют его содержание. Ключевые слова приводятся в именительном падеже и печатаются прописными буквами в строку через запятые.

В тексте реферата надо отразить сущность выполненной работы:

объект исследования или разработки,

цель работы,

методы исследования,

полученные результаты,

область применения,

экономическую эффективность или значимость работы.

Ниже приведен пример составления реферата на пояснительную записку к

дипломному проекту на тему «Окисление изопропилбензола в гидроперекись

изопропилбензола».

Реферат

Пояснительная записка содержит 95 с., 17 рис., 8 табл., 13 источников и 6 листов графического материала формата A1.

ОКИСЛЕНИЕ, РАДИКАЛЬНО-ЦЕПНОЙ МЕХАНИЗМ, ИЗОПРОПИЛБЕНЗОЛ,

ОКИСЛИТЕЛЬНАЯ КОЛОННА, СИНТЕЗ ФЕНОЛА И АЦЕТОНА, КУМОЛЬНЫЙ МЕТОД.

Объектом исследования является процесс окисления изопропилбензола в гидроперекись

изопропилбензола как одна из стадий синтеза фенола и ацетона кумольным методом.

Цель проекта – провести поверочный расчет установки окисления изопропилбензола в

гидроперекись изопропилбензола с повышением производительности на 10 % по товарному

фенолу.

В процессе работы проводился расчет материального и теплового баланса процесса, расчет и подбор основного оборудования, конструктивно-механический расчет основного аппарата.

В результате проведения поверочного расчета установлено, что действующее оборудование справится с повышением производительности на 10 %.

8

Технико-экономический расчет показал, что увеличение производительности установки

снижает себестоимость технической гидроперекиси на 0,68% и повышает рентабельность производства на 1,3%. Экономический эффект при этом составляет 18,4 млн. рублей в год.

2.5 Содержание

Содержание включает: введение, наименование всех разделов, подразделов,

именованных пунктов, заключение, список использованных источников, приложения с указанием страниц, с которых начинаются эти наименования.

Введение, заключение, список использованных источников не нумеруются.

Заголовки разделов, подразделов и пунктов указываются с их номерами.

Слово “Содержание” печатают в виде заголовка строчными буквами, начиная с прописной буквы, без точки в конце и записывают с абзацного отступа.

Наименования, включенные в содержание, записывают с абзацного отступа

строчными буквами, начиная с прописной буквы.

Рекомендуемое содержание пояснительной записки дипломного проекта:

Введение

1. Литературный обзор

1.1. Теоретические основы проектируемого производства

1.2. Выбор и обоснование технологической схемы процесса

2. Описание технологической схемы процесса

3. Характеристика сырья, готовой продукции, катализаторов

4. Материальный баланс процесса

5. Тепловой баланс процесса

6. Расчет и подбор основного оборудования

7. Конструктивно-механический расчет основного аппарата

8. Аналитический контроль производства

9. Системы контроля и управления производством

10. Утилизация отходов и охрана окружающей среды

11. Охрана труда и техника безопасности

12. Технико-экономический расчет

Заключение

9

Список использованных источников

Приложение

2.6 Введение

Введение должно содержать оценку современного состояния решаемой проблемы, основные и исходные данные для разработки. Во введении должны быть

показаны актуальность и новизна темы. Слово “Введение” записывают с абзацного отступа в виде заголовка строчными буквами, начиная с прописной буквы, без

цифрового обозначения, без точки в конце.

2.7 Основная часть

2.7.1 Общие положения

Основную часть излагают в виде сочетания текста, иллюстраций и таблиц.

Структурными элементами основной части документа являются разделы,

подразделы, пункты, подпункты и перечисления.

Раздел (глава) – первая ступень деления, обозначенная номером и снабженная заголовком.

Подраздел (параграф) – часть раздела, обозначенная номером и имеющая

заголовок.

Пункт – часть подраздела, обозначенная номером и, обычно, имеющая заголовок.

Подпункт – часть пункта, обозначенная номером и, обычно, имеющая заголовок. Не следует помещать текст между заголовками раздела и подраздела, между заголовками подраздела и пункта, между заголовками пункта и подпункта.

Разделы должны иметь порядковые номера в пределах всего документа, обозначенные арабскими цифрами и записанные с абзацного отступа. Очередной

раздел документа нужно печатать с новой страницы.

Заголовки разделов подразделов, пунктов и подпунктов записывают с абзацного отступа строчными буквами (кроме первой прописной). Подразделы должны

1

0

иметь нумерацию в пределах каждого раздела. Номер подраздела состоит из номеров раздела и подраздела, разделенных точкой. В конце номера подраздела

точка не ставится. Заголовки должны четко и кратко отражать содержание соответствующих рубрик.

Номер пункта состоит из номеров раздела, подраздела и пункта, разделенных

точками.

Пункты, при необходимости, разбивают на подпункты, которые должны

иметь порядковую нумерацию в пределах каждого пункта, например: 4.2.1.1,

4.2.1.2 и т.д. Внутри подпунктов могут быть приведены перечисления.

В конце номера рубрики точка не ставится. Точку в конце заголовков рубрик

не ставят. Перенос слов в заголовках не допускается. Если заголовок состоит из

двух предложений, их разделяют точкой.

2.7.2 Оформление перечислений

Перед каждой позицией перечисления следует ставить дефис или букву, после которой ставится скобка, например:

а) ----------б) ----------1) ---------2) ---------в) ----------

2.7.3 Оформление иллюстраций

Оформление иллюстраций пояснительной записки выполняется с помощью

графических компьютерных программ-редакторов или с помощью чертежных инструментов по ГОСТ 7-32. Количество иллюстраций должно быть достаточным

для пояснения излагаемого текста. Содержимое чертежей, схем, диаграмм, графиков должно соответствовать требованиям действующих стандартов ЕСКД и

ЕСПД. Иллюстрации располагают непосредственно после первого упоминания

или на следующей странице. Иллюстрации на листах формата А3 располагают

только в приложении.

1

1

Иллюстрации следует нумеровать арабскими цифрами в пределах раздела.

Например: ”Рисунок 3.2”. Если рисунок один, то он обозначается “Рисунок 1”,

слово "рисунок" и его наименование располагают посередине строки. Если иллюстрация не помещается на одной странице, то название иллюстрации помещают

на первой странице, поясняющие данные - к каждой странице и под ними указывают “Рисунок 2 , лист 2“.

Иллюстрации каждого приложения обозначают отдельной нумерацией арабскими цифрами с добавлением перед цифрой обозначения приложения. Например: “Рисунок Б.3”.

При необходимости иллюстрации могут иметь пояснительные данные (подрисуночный текст). Слово "Рисунок" и наименование рисунка помещают после

пояснительных данных и располагают следующим образом: "Рисунок 2 – Схема

алгоритма" Позиции пояснительного текста отделяют от текста с помощью тире.

Текст пояснений каждой позиции начинается со строчной буквы и заканчивается

точкой с запятой, в конце пояснений точку не ставят.

Пример оформления рисунка по ГОСТ 7-32-2001 приведен на рисунке 1.

а

б

в

а – корпуса, работающие под атмосферным давлением;

б – корпуса, работающие с внутренним давлением выше атмосферного;

в - корпуса, работающие с внутренним давлением ниже атмосферного

Рисунок 1 – Обозначение корпусов по ГОСТ 2.788-74

Для изображения в графических схемах используются символы и условнографические обозначения, регламентируемые действующими стандартами ЕСКД

«Обозначения условные графические в схемах». Например, обозначения элементов трубопроводов - по ГОСТ 2.784-96, аппаратура трубопроводная – по ГОСТ

1

2

2.785-70, обозначения элементов корпусов – по ГОСТ 2.788-74, аппараты теплообменные – по ГОСТ 2.789-74, аппараты колонные – по ГОСТ 2.790-74.

Иллюстрации для комплекта конструкторской документации оформляются

полностью по ГОСТ 2.105-95.

2.7.4 Построение таблиц.

Оформление таблиц пояснительной записки выполняется по ГОСТ 7.32-2001

и ГОСТ 2.105-95. Таблица состоит из головки («шапки»), в которой написаны заголовки и подзаголовки граф (столбцов), и боковика, в котором записаны заголовки строк.

Название таблицы следует помещать над таблицей строчными буквами, кроме первой прописной. Таблицы, за исключением таблиц приложений, следует нумеровать арабскими цифрами в пределах раздела, например “Таблица 2.4”, допускается также сквозная нумерациях в пределах всего документа. Таблицы каждого приложения обозначают отдельной нумерацией арабскими цифрами с добавлением перед цифрой обозначения приложения. Если в документе одна таблица, она должна быть обозначена “Таблица 1” или “Таблица Б.1“, если она приведена в приложении Б. Слово “Таблица” пишется слева над таблицей. При переносе части таблицы слово “Таблица” и её название указывают один раз над первой частью таблицы, над другими частями слева пишут слова “Продолжение таблицы” с указанием номера (обозначения) таблицы.

На все таблицы документа должны быть приведены ссылки в тексте документа, при ссылке следует писать слово “таблица” с указанием её номера. Таблица размещается после абзаца, содержащего ссылку на нее, или на следующей

странице после ссылки.

Графу “Номер по порядку” в таблицу включать не допускается. Не допускается разделять заголовки и подзаголовки боковика и граф диагональными линиями. Горизонтальные и вертикальные линии, разграничивающие строки таблицы

можно не проводить, если их отсутствие не затрудняет пользование таблицей.

1

3

Единицы измерения физических величин указывают в заголовках граф таблицы

или в заголовке всей таблицы.

При переносе таблицы на следующую страницу или при делении на части повторяют головку (перенос вниз), боковик (перенос вправо) или головку с боковиком (деление на части). Брошюровать страницы с продольными таблицами надо так, чтобы при чтении такой таблицы документ поворачивался бы по часовой стрелке.

Представленная ниже таблица 1 соответствует требованиям стандарта

ГОСТ 2-105.

Таблица 1 - Значения предельно допустимых концентраций веществ

Наименование вещества

ПДК, ВДК или ОБУВ, мг/м3

Макс. разовая

Среднесуточная

Класс

Диоксид азота

0,085

0,085

опасности

2

Диоксид серы

0,5

0,05

2

Окись углерода

3,0

1,0

4

Метан

900

300

4

Пропан

900

300

4

Бутан

300

300

4

Пентан

900

300

4

Гексан

900

300

4

2.7.5 Оформление формул

Формулы выравниваются по центру строки, а номер формулы выравнивается

по правой границе строки. В формулах в качестве символов следует применять

обозначения, установленные соответствующими государственными стандартами.

Пояснение символов и числовых коэффициентов, входящих в формулу, если они

не пояснены ранее в тексте, должны быть приведены непосредственно под формулой. При написании формул следует правильно применять знаки препинания:

двоеточие – перед перечислением формул, точка с запятой – между формулами,

запятая – если формула заканчивает главное предложение, точка – если формула

заканчивает фразу.

1

4

Пояснения каждого символа следует давать с новой строки в той последовательности, в которой символы приведены в формуле. Первая строка пояснения

должна начинаться со слова “где” без двоеточия после него, например:

m

,

V

(2.1)

где плотность образца, кг/м3;

m масса образца, кг;

V объём образца, м3.

Формулы, за исключением формул, помещаемых в приложении, должны нумероваться сквозной нумерацией арабскими цифрами, которые записывают на

уровне формулы справа в круглых скобках. Допускается нумерация формул в

пределах раздела. В этом случае номер формулы состоит из номера раздела и порядкового номера формулы, разделенных точкой, например (3.1).

Ссылки в тексте на порядковые номера формул дают в скобках, например, ...

в формуле (1).

Формулы, помещаемые в приложениях, должны нумероваться отдельной нумерацией арабскими цифрами в пределах каждого приложения с добавлением перед каждой цифрой обозначения приложения.

Написание формул в программе MS Word рекомендуется проводить с использованием редактора формул “Microsoft Equation” (приложение 9).

2.7.6 Ссылки

Ссылки на источники следует указывать порядковым номером по списку использованных источников, выделенным квадратными скобками, например [3],

[11, с. 93], [19, разд. 3].

Ссылаться следует на источники в целом или его разделы и приложения.

Ссылки на подразделы, пункты, таблицы и иллюстрации не допускаются, за исключением подразделов, пунктов, таблиц и иллюстраций данного документа.

1

5

Повторные ссылки на разделы, таблицы, иллюстрации и приложения данного текстового документа отличаются от первичных ссылок добавлением слова

«см.», например, (см. табл. 2.1); (см. рис. 3.2).

2.7.7 Сноски

Сноски в тексте обозначают надстрочным символом (арабской цифрой или

звездочкой «*»), а текст сноски располагают с абзацного отступа в конце поля

страницы, на которой сноски обозначены. Нумерация сносок на каждой странице

– отдельная. Сноски отделяют от основного текста короткой горизонтальной линией с левой стороны

2.7.8 Структура основной части

В основную часть пояснительной записки входят следующие элементы.

1) Литературный обзор. Задачей данного раздела является обоснование

выбора метода ведения проектируемого процесса на основе критического

анализа научных основ, изложенных в литературе. Раздел должен включать:

- химизм и механизм процесса;

- термодинамические характеристики реакций;

- кинетический анализ процесса;

- анализ применяемых катализаторов;

- анализ влияния различных факторов на выход целевого продукта;

- обоснование выбора технологической схемы процесса, конструкции

основного аппарата и режима его работы.

В работе над данным разделом необходимо использовать наиболее широкий

круг источников информации о процессе. Сюда относятся не только рекомендованная руководителем литература, но и периодическая литература и т. п.

2) Описание технологической схемы. Раздел должен включать полное описание движения всех технологических потоков процесса, описание аппаратурного

оформления процесса с указанием и обоснованием основных рабочих параметров.

Кроме того, в разделе должна быть отражена работа системы автоматизации и

сигнализации, предусмотренной данной технологической схемой.

1

6

3) Характеристика сырья, готовой продукции, катализаторов. Раздел

выполняется в виде таблицы, в которой приводятся наименования реагентов и

требования к ним, согласно ГОСТ, ТУ, СТП.

4) Материальный баланс процесса. Приводится полный расчет материального баланса процесса, включая баланс основного аппарата и характеристику всех

материальных потоков, участвующих в процессе.

5) Тепловой баланс процесса. В разделе приводится расчет теплового баланса основного аппарата.

6) Расчет и подбор основного оборудования. В разделе дается полный расчет основного аппарата, теплообменника (холодильника, конденсатора), насоса,

емкости и поверочный расчет остального оборудования, приведенного на технологической схеме.

7) Конструктивно-механический расчет основного аппарата. Приводится

расчет толщины стенок и днищ основного аппарата, расчет опор и штуцеров. При

необходимости выполняется расчет на ветровую нагрузку.

8)

Аналитический

контроль

производства.

Целью

аналитического

контроля производства является обеспечение устойчивой безаварийной работы и

выпуска продукции в соответствии с установленными нормами. В разделе в

табличном виде приводится список контролируемых параметров процесса с

указанием допустимых норм, а также аналитические методы, применяемые для

контроля.

9) Системы контроля и управления производством. В разделе должно

быть приведено: обоснование необходимости контроля производства, описание

системы автоматизации в общем виде, выбор технологических средств автоматизации, описание системы автоматизации реакционного узла и спецификация на

средства автоматизации. Выполнение данного раздела контролирует консультант

по автоматизации производства.

10) Утилизация отходов и охрана окружающей среды. Приводится экологическое описание района; экологическое обоснование технологических решений;

1

7

перечень выбросов в атмосферу, стоков и твердых отходов производства; применяемые методы охраны окружающей среды от загрязнений.

11) Охрана труда и техника безопасности. В этом разделе приводится анализ потенциально опасных и вредных производственных факторов; характеристика категорий помещений по взрывоопасности; класс опасных зон по пожаро- и

взрывобезопасности; класс опасности химических веществ, участвующих в производстве; вопросы герметизации оборудования; применение предохранительных,

сигнализирующих и ограждающих устройств; меры безопасности при пуске и

остановке производства; санитарно-технические мероприятия; средства индивидуальной защиты и противопожарные мероприятия. Выполнение данного раздела

контролирует консультант по охране труда и технике безопасности.

12) Технико-экономический расчет. Осуществляется экономический расчет

себестоимости продукции, прибыли и рентабельности установки с учетом внесенных в проекте изменений (конструктивные изменения, повышение производительности и т.д.). Делается вывод об экономической целесообразности внесенных

изменений. Выполнение данного раздела контролирует консультант по экономике

промышленных предприятий.

2.8 Заключение

Заключение должно содержать краткие выводы, оценку научно-технического

уровня, анализ полученных результатов и технико-экономической эффективности

выполненной разработки. Заключение оформляется по правилам нового раздела,

но не нумеруется, слово «Заключение» пишется строчными буквами, начиная с

прописной. Объем заключения - не более двух страниц.

2.9 Список использованных источников

Заголовок «Список использованных источников» размещается с абзацного

отступа и печатается строчными буквами, начиная с прописной. В список включают все использованные источники, сведения о которых располагают в порядке

их упоминания.

Сведения приводятся в соответствии с ГОСТ 7.1.- 2003, например, для книг,

сборников, нормативно-технической документации, журналов и статей:

1

8

1. Перроун, П. Д. Создание корпоративных систем на базе Java 2 Enterprise Edition [Текст]

: рук. разработчика : [пер. с англ.] / Поль Дж. Перроун, Венката С. Р. «Кришна», Р. Чаганти. –

М. [и др.]: Вильямс, 2001. – 1179 с.

2. Бахвалов, Н. С. Численные методы [Текст] : учеб. пособие для физ.-мат. специальностей

вузов / Н. С. Бахвалов, Н. П. Жидков, Г. М. Кобельков ; под общ. ред. Н. И. Тихонова. – 2-е изд.

– М. : Физматлит : Лаб. базовых знаний; СПб. : Нев. диалект, 2002. – 630 с.

3. «Воспитательный процесс в высшей школе России», межвузовская науч.-практическая

конф. (2001 ; Новосибирск). Межвузовская научно-практическая конференция «Воспитательный процесс в высшей школе России», 26–27 апр. 2001 г. [Текст]: [посвящ. 50-летию НГАВТ :

материалы] / редкол.: А. Б. Борисов [и др.]. – Новосибирск: НГАВТ, 2001. – 157 с.

4. Система стандартов безопасности труда: [сборник]. – М.: Изд-во стандартов, 2002. – 102

с.

5. ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам. [Текст]. – Введ.

1996–01–07 -М.: Изд-во стандартов, 1996.- 36 с.

6. Актуальные проблемы современной науки [Текст]: информ.-аналит. журн. / учредитель

ООО «Компания «Спутник +». – 2001, июнь – . – М. : Спутник +, 2001

Сведения об информации из электронных ресурсов и глобальной сети Internet

следует показывать по ГОСТ 7.82-2001, например,

7. Российская государственная библиотека [Электронный ресурс]/ Центр информ. РГБ;

ред. Власенко Т.В.; Web-мастер Козлова Н.В. Электрон. дан. –М.: Рос. гос. б-ка, 1997- . – Режим

доступа http://www.rsl.ru, свободный. Загл. с экрана – Яз. рус., англ.

2.10 Приложения

Материал, дополняющий пояснительную записку, помещают в приложениях

и оформляют по ГОСТ 7.32-2001. Приложениями могут быть, например: графический материал, таблицы большого формата (но не больше А3), расчеты, описания алгоритмов и программ задач, решаемых на ЭВМ и т.д. Приложения, как

правило, выполняют на листах формата А4. Допускается оформлять приложения

на листах формата А3. Приложение оформляют как продолжение документа на

последующих его листах.

В тексте документа на все приложения должны быть даны ссылки.

1

9

Каждое приложение следует начинать с новой страницы с указанием наверху

посредине страницы прописными буквами слова “ПРИЛОЖЕНИЕ” и его буквенного обозначения. Приложение должно иметь заголовок, который выравнивается

по центру строки и печатается строчными буквами (кроме первой прописной) отдельной строкой..

Если в документе одно приложение, то оно обозначается "ПРИЛОЖЕНИЕ

А". Текст приложения можно рубрицировать, а рубрики, иллюстрации, таблицы,

формулы и уравнения нумеровать в пределах каждого приложения по общим правилам. Перед номером ставится обозначение этого приложения. Все приложения

должны быть перечислены в содержании документа с указанием их номеров и заголовков.

2.11 Изложение текста документа

Текст документа должен быть кратким, четким и не допускать различных

толкований.

Перечень допускаемых сокращений слов установлен в ГОСТ 2.316. Если в

документе принята специфическая терминология, то перед введением должен

быть «Перечень сокращений, условных обозначений, символов, единиц и

терминов» (заголовок этой рубрики без номера печатается с прописной буквы) с

соответствующими разъяснениями. Перечень включают в содержание документа.

Если сокращения повторяются менее трех раз, то отдельный список не составляют, а расшифровку дают непосредственно в тексте при первом упоминании.

В документе следует применять стандартизированные единицы физических

величин, их наименования и обозначения в соответствии с ГОСТ 8.417.

Наряду с единицами СИ, при необходимости, в скобках указывают единицы

ранее применявшихся систем, разрешенных к применению. Применение в одном

документе разных систем обозначения физических величин не допускается.3

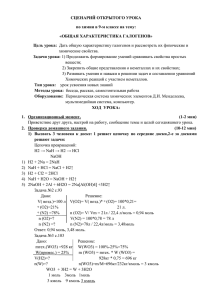

Описание технологической схемы

Ниже приведен вариант описания технологической схемы процесса изомеризации н-пентана в изопентан.

2

0

Изомеризация н-пентана в изопентан осуществляется в двух реакторах Р-5 на

алюмоплатиновом катализаторе ИП-62 в присутствии водородсодержащего газа

(рисунок 2).

Водородсодержащий газ (свежий и рециркулят), пройдя осушитель О-4,

смешивается с пентаном, поступившим из насоса Н-1 в соотношении 1 м3 нпентана и 400—600 м3 водородсодержащего газа. Смесь водородсодержащего

газа и пентана направляется в межтрубное пространство теплообменника Т-2, где

нагревается до 573К за счет тепла продуктов изомеризации, поступающих в

трубное

пространство

теплообменника

Т-2

с

низа

реактора

Р-5.

Из

теплообменника Т-2 поток водородсодержащего газа и н-пентана в паровой фазе

проходит двумя параллельными потоками последовательно, через конвекционные

и радиантные секции печи П-3, где нагревается до температуры 623-753К за счет

тепла, получаемого в результате сгорания топливного газа. На выходе из печи 113 оба потока объединяются в один и поступают в верхнюю часть реактора Р-5. В

результате контакта с катализатором в реакторе Р-5 50% пентана изомеризуется в

изопентан. На выходе из реактора Р-5 поток продуктов реакции изомеризации

разделяется па два: один меньший (10%), направляется в осушитель 0-4 для

регенерации

цеолита

продуктами

реакции,

а

второй

(90%)

проходит

последовательно трубное пространство теплообменника Т-2, где охлаждается до

473 К смесью водородсодержащего газа и н-пентана, межтрубное пространство

теплообменника Т-6, где охлаждается до 383 К пентан-изопентановой смесью,

поступающей в трубное пространство из емкости Е-11. Продукты изомеризации

из теплообменника Т-6 поступают в межтрубное пространство конденсатора Т-7,

где охлаждаются и конденсируются за счет оборотной воды, подаваемой в

трубное пространство.

Конденсат из конденсатора Т-7 и сепаратора С-8, в основном состоящий из

изопентановой фракции, поступает в емкость Е-10. При дросселировании

изопентановой фракции в емкости Е-11 растворенные водород и легкие

углеводороды выделяются и сбрасываются в топливную сеть.

2

1

Несконденсированный водородсодержащий газ конденсатора Т-7 поступает в

сепаратор С-8, где отделяются унесенные потоком газа частицы конденсата. С

верха сепаратора С-8 часть водородсодержащего газа сбрасывается в сеть

топливного газа, а основная часть его из сепаратора С-8 поступает в сепаратор С9 и затем на прием компрессора К-15.

Рисунок 2 - Технологическая схема изомеризации н-пентана

4 Характеристика сырья, готовой продукции, катализаторов

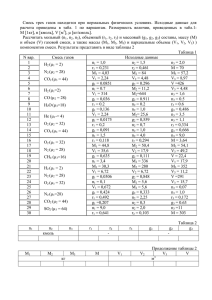

Характеристика сырья, продукции, катализаторов и вспомогательных материалов представляется в виде таблицы. Вариант оформления данной таблицы для

процесса прямой гидратации этилена представлен в таблице 2.

Таблица 2 - Характеристика сырья, готовой продукции, катализаторов

2

2

Наименование

Этиленовая фракция

ГОСТ (ТУ, СТП)

СТП 119-2001

Показатели (% масс)

Содержание:

С2 Н4 не менее 98%

С3Н6 не более 0,2%

Натрий едкий тех.

ГОСТ 2263-79

Содержание:

Марки РД, РХ, РР

NaOH не менее 42%

Шариковой фосфорно- ТУ 38.10228-89

Содержание:

кислотный катализатор

Н3 РО4 не менее 48%

Насыпная плотность 750-850

г/дм2

Механическая прочность не

менее 90%

Влаги не более 5%

Брак по разбору не более

25%

Отсев не более 3%

Инертный газ

СТП 110-2001

Содержание:

N2 + CO2 не менее 98 %об.

О2 не более 2%

СО и С2Н2 отс.

Влаги не выше – 250С

Пар водяной перегре- Согласно регламенту

Т=420-4900С

тый высокого давления

Р=83-97 кгс/см2

5 Расчет материального баланса [2, 6]

5.1 Алгоритм расчета

Материальный баланс является ключевым расчетом в дипломном проекте,

поскольку на его основе строится все дальнейшие расчеты. Расчет материального

баланса должен включать в себя следующие части.

1) Исходные данные:

2

3

а) производительность установки по сырью или по продуктам (значение производительности входит в задание на выполнение дипломного проекта и выдается

руководителем проекта);

б) состав сырья, конверсия сырья, селективность по целевому продукту, выход побочных продуктов (эти данные получают из регламента действующей установки на предприятии).

2) Расчет часовой производительности. Расчет часовой производительности

производится по формуле:

G

'

B1000

G

B

k

(1

Ik)tr ,

(5.1)

1

'

где G B - массовый поток целевого продукта, выходящий из реактора, кг/ч;

GB - производительность процесса по продукту В, т/год;

Ik - потери целевого продукта при его выделении на k-той стадии его переработки в долях единицы;

t r - количество часов работы промышленной установки без учета времени,

отводимого на планово-производственный ремонт (как правило, около 15 суток),

ч.

3) Составление условной схемы реактора с указанием входящих и выходящих потоков.

4) Расчет материальных потоков основных и побочных реакций протекающих в реакторе. Расчет производится исходя из уравнений реакций и на основе

имеющихся данных по конверсии и селективности процесса.

5) Расчет состава и количества циркулирующих потоков.

6) Составление сводной таблицы материального баланса реактора. Правильность расчета проверяется по закону сохранения массы вещества:

G

G

G

G

G

,

Ai

,

0

A

,

i

B

,

i

(5.2)

C потери

где ΣGAi,0 – массовое количество исходного сырья, кг/ч (кг/с);

ΣGA,i – массовое количество не прореагировавшего сырья, кг/ч (кг/с);

2

4

ΣGB,i – массовое количество побочных продуктов, кг/ч (кг/с);

GС – массовое количество целевого продукта, кг/ч (кг/с);

Gпотери – материальные потери в процессе, кг/ч (кг/с).

7) Представляется блок-схема установки с указанием материальных потоков.

8) Производится расчет материального баланса остальных аппаратов установки. Для каждого аппарата должна быть представлена таблица материального

баланса.

9) Приводится материальный баланс всей установки в виде сводной таблицы.

В данном разделе приведены примеры расчета материального баланса для

процессов гидрирования бензола и гидратации этилена.

5.2 Расчет материального баланса реактора гидрирования бензола первой ступени

Рассчитать материальный баланс реактора первой ступени гидрирования

бензола в циклогексан производительностью 10000 т/год по циклогексану.

1) Исходные данные:

Производительность по циклогексану – 10000 т/год;

Конверсия бензола – 95%;

Селективность по циклогексану – 100%;

Мольное отношение водород/азот/бензол на входе в реактор составляет 5,5/2,5/1;

Давление в системе – 1,9 МПа;

Потери целевого продукта– 0,2% (0,002);

Время на плановый ремонт – 15 суток.

2) Рассчитаем часовую производительность по уравнению (5.1):

10000

1000

'

G

B

(

1

0

.

002

)

(

365

15

)

24

Отсюда, массовый расход циклогексана составляет

'

GB

1192

.9кг/ч.

2

5

Молярная масса циклогексана MC6H12= 84 кг/кмоль.

Мольный расход циклогексана рассчитаем по формуле:

N=

m

M

,

(5.3)

где N – мольный расход, кмоль/ч;

m - массовый расход, кг/ч;

М – молярная масса, кг/кмоль.

Отсюда, NC6H12 = 1192.9/84 = 14,2 кмоль/ч.

3) Схема потоков реактора гидрирования бензола (рисунок 3):

Бензол

Бензол

Водород

Водород

Реактор

Азот

Азот

Циклогексан

Рисунок 3 – Схема материальных потоков реактора гидрирования

4) Расчет материальных потоков

Исходя из уравнения реакции, рассчитаем необходимое количество бензола.

+ 3H2

Молярная масса бензола составляет 78 кг/кмоль, водорода – 2 кг/кмоль,

циклогексана – 84 кг/кмоль.

На основе уравнения реакции с учетом стехиометрических коэффициентов,

,2кмоль/ч.

мольный расход бензола равен NС6Н6 14

Соответственно, массовый расход бензола, вступившего в реакцию, равен

G

N

M

14

,

2

78

1107

,

7

C

6

H

6

С

6

Н

6

C

6

H

6

кг/ч.

С учетом конверсии и селективности, требуемый расход бензола рассчитаем по

формуле:

N1

N

Х S

,

1

где N - мольный расход с учетом конверсии и селективности, кмоль/ч;

2

6

(5.4)

N - теоретический мольный расход, кмоль/ч;

X – конверсия реагента, доли единицы;

S – селективность по целевому продукту, доли единицы.

Требуемый мольный расход бензола составляет

N

,

2

1

С

6

Н

6 14

N

14

,

9

С

6

Н

6

Х

S0

,

95

1 кмоль/ч.

Тогда путем преобразования формулы (5.3) рассчитаем требуемый массовый

расход бензола:

1

G

14

,

9

78

1166

,

0

кг/ч.

С

6

Н

6

С учетом исходного соотношения реагентов, расход водорода и азота на входе в реактор составляет:

1

N

N

5

,

5

14

,

9

5

,

5

82

,

2

С

6

Н

6

кмоль/ч;

H

2

1

G

N

M

82

,

2

2

164

,

4

Н

2

кг/ч;

Н

2

Н

2

1

N

N

2

,

5

14

,

9

2

,

5

37

,

4

С

6

Н

6

N

2

кмоль/ч;

G

N

M

37

,

4

28

1046

,

4

N

2

N

2

N

2

кг/ч.

В соответствии со стехиометрическими коэффициентами, количество водорода, вступающего в реакцию составляет

1

G

N

3

M

14

,

2

3

2

85

,

2

Н

2

С

6

Н

6

H

2

кг/ч.

Соответственно, на выходе из реактора количество водорода составляет

вых1

G

G

G

164

,

4

85

,

2

79

,

2

кг/ч.

Н

2

Н

2

Н

2

вых

79

,2

/2

39

,6кмоль/ч.

Мольное количество водорода на выходе N

Н

2

Количество бензола на выходе из реактора равно

вых

1

G

G

G

1166

,

0

1107

,

7

58

,

3

С

6

Н

6

С

6

Н

6

С

6

Н

6

кг/ч.

вых

58

,

3

/78

0

,

75

С

6

Н

6

Мольное количество бензола на выходе равно N

кмоль/ч.

5) Составляем сводную таблицу материального баланса

Таблица 3 - Сводная таблица материального баланса реактора гидрирования

бензола

Компонент

кг/ч

Приход

%, масс кмоль/ч

%, мольн

2

7

кг/ч

Расход

%, масс кмоль/ч %, мольн

Бензол

1166,0

49,1

14,9

11,1

58,3

2,5

0,75

0,8

Водород

164,4

6,9

82,2

61,1

79,2

3,3

39,6

43,1

Азот

1046,4

44,0

37,4

27,8

1046,4

44,0

37,4

40,7

-

-

-

-

1192,9

50,2

14,2

15,4

2376,8

100

134,5

100

2376,8

100

91,9

100

Циклогексан

Итого

Аналогично выполняется расчет материального баланса остальных аппаратов

и составляется сводная таблица материального баланса всей установки.

5.3 Расчет материального баланса установки прямой гидратации

этилена

Рассчитать материальный баланс установки прямой гидратации этилена производительностью 20000 тонн в год по этанолу.

1) Исходные данные:

Производительность по этанолу– 20000 т/год;

Объем реактора – 13,6 м3;

Катализатор – фосфорная кислота, носитель – силикагель;

Количество катализатора в одном реакторе –11,7 м3;

Производительность катализатора по этанолу – 230 кг/(м3•ч);

Конверсия этилена за проход –4,5%;

Селективность по этиловому спирту - 94,5%;

Селективность по диэтиловому эфиру - 2,5%;

Селективность по ацетальдегиду - 2,0%;

Селективность по полимерам – 1,0%;

Массовое соотношение водяной пар/этилен составляет 0,4/1;

Время на капитальный ремонт – 15 суток;

Время на перезагрузку катализатора – 72 ч;

Потери этанола – 1,2% (0,012).

2) Рассчитаем производительность установки по уравнению (5.1):

20000

1000

'

G

2409

.

9

этанол

(

1

0

.

012

)

(

365

15

)

24кг/ч.

2

8

С учетом того, что молярная масса этанола равна 46 кг/кмоль, мольный рас

2409

,

9

46

52

,

4

этанол

ход этанола составляет N

кмоль/ч.

Объем катализатора, загружаемого в реактор, составляет 11,7 м3 (взято из

технического отчета лаборатории ВНИИОС, Москва 1975г.).

Используя данные по производительности катализатора и его объему в реакторе, рассчитаем производительность одного реактора 230·11,7=2691 кг/ч.

Количество реакторов, необходимое для обеспечения мощности цеха, таким

образом, составляет 2409,9/2691=0,9.

Принимаем для работы один реактор.

3) Схема материальных потов реактора гидратации этилена (рисунок 4):

Этан

Этан

Этилен

Этанол

Этилен

Вода

Вода

Ацетилен

Полимеры

Диэтиловый

эфир

Рисунок 4 – Схема материальных потоков реактора гидратации

4) Расчет материальных потоков реактора

Найдем количество подаваемого в реактор этилена.

Исходя из уравнения реакции и с учетом стехиометрических коэффициентов,

мольный расход этилена равен 52,4 кмоль/ч.

Молярная масса этилена равна 28 кг/кмоль.

С учетом конверсии и селективности по этанолу, рассчитаем мольный расход

этилена на входе в реактор по формуле (5.4):

52

.

4

вход1

N

1232

,

22

C

2

H

4

0

,

045

0

,

945кмоль/ч.

Массовый расход этилена при этом составляет

вход1

G

1232

,

22

28

34502

,

06

кг/ч.

C

2

H

4

С учетом технологических потерь, составляющих 5% этилена, массовый расход этилена на входе в реактор составляет

вход

вход1

G

G

1

.

05

34502

,

06

1

.

05

36227

,

16

кг/ч.

C

2

H

4

C

2

H

4

2

9

Тогда мольный расход этилена на входе в реактор по формуле (5.3) равен

вход

N

36227

,

16

28

1293

,

83

кмоль/ч.

C

2

H

4

Массовое соотношение водяной пар/этилен составляет 0,4/1, следовательно,

количество водяного пара подаваемого в реактор будет равно

вход

вход

G

G

0

.

4

36227

,

16

0

.

4

14490

,

86

кг/ч.

H

2

O

C

2

H

4

Молярная масса воды равна 18 кг/кмоль, тогда мольный расход водяного павход

14490

,

86

18

805

,

05

ра составляет N

кмоль/ч.

H

2

O

Количество этилена, израсходованного в процессе, составляет

N

,

4

расход

C

2

H

4 52

расход

N

55

,

4

55

.

4

28

1552

.

6

C

2

H

4

C2H4

кмоль/ч, или G

кг/ч.

S

0

,

945

этанол

Таким образом, на выходе из реактора количество этилена составляет

выход

G

36227

,

16

1552

,

6

34674

,

6

C

2

H

4

кг/ч.

Рассчитаем количество побочных продуктов, образующихся в ходе процесса.

Расчет осуществляется на основе данных по селективности и стехиометрическим

коэффициентам соответствующих реакций:

расход

N

S

C

2

H

4

продукт

N

продукт

,

/

C

2

H

4

продукт

где N продукт - количество образующегося продукта, кмоль/ч;

расход

N C2H4

- количество этилена, израсходованного в процессе, кмоль/ч;

S продукт - селективность по данному продукту, доли единицы;

ν – стехиометрический коэффициент соответствующего компонента.

Диэтиловый эфир образуется по следующей реакции

2С2Н4 + Н2О ↔ (С2Н5)2О

Мольное количество диэтилового эфира составляет

расход

N

S

55

.

4

0

.

025

C

2

H

4

эфир

N

0

.

7

эфир

кмоль/ч;

/эфир

2

/

1

C

2

H

4

массовое количество диэтилового эфира при этом равно

G

N

M

0

.

7

74

51

.

8

эфир

эфир

эфир

кг/ч.

Ацетальдегид и этан образуются по реакции

3

0

(5.5)

2С2Н4 + Н2О ↔ СН3СОН + С2Н6

Мольное количество ацетальдегида равно мольному количеству этана и сорасход

N

S

.

4

0

.

02

C

2

H

4

C

2

H

655

N

N

0

.

6

ставляет C2H6

кмоль/ч.

АЦ

2

N

M

0

.

6

30

18

C2H6

C2H6

C2H6

Массовое количество этана равно G

кг/ч; массо

N

M

0

.

6

44

27

,

4

АЦ

АЦ

АЦ

вое количество ацетальдегида G

кг/ч.

Полимеры образуются по реакции

n (СН2 = СН2 ) ↔ (–СН2 – СН2 –)n

Массовый расход полимеров в процессе равен

расход

G

N

S

M

55

.

4

0

.

01

28

15

.

5

ПМ

C

2

H

4

ПМ

CH

2

CH

2

кг/ч.

Расход водяного пара на все реакции составляет

N

N

N

N

52

,

4

0

,

7

0

,

6

53

,

7

H2O

этанол

АЦ

эфир

кмоль/ч;

G

N

M

53

.

7

18

966

.

6

H

2

O

H

2

O

H

2

O

кг/ч.

Таким образом, на выходе из реактора расход водяного пара составляет

выход

G

14490

,

86

966

.

6

13524

,

26

Н

2

О

кг/ч.

Поскольку конверсия этилена составляет всего 4,5%, то необходимо возвращать не прореагировавший этилен в реактор, а для поддержания определенной

концентрации этилена в циркулирующем газе необходимо выводить из системы

накапливающиеся примеси, поступающие с прямым газом и образующиеся с побочными реакциями.

Произведем расчет количества и состава поступающего и отводимого газа.

Инертные примеси удаляют из системы двумя путями: с отдуваемым газом

высокого давления после отмывочного скруббера и в виде отдувок низкого давления из емкости промежуточного хранения водно-спиртового конденсата (ВСК).

Вместе с отдуваемыми примесями из системы выводится этилен, поэтому количество требуемого свежего этилена больше количества конвертируемого и зависит

от количества отдувок.

Количество отдувок низкого давления (S) исходя из заводских данных, составляет 0,2-0,3% от подаваемого этилена:

S

0

.

003

36227

.

16

108

.

7

кг/ч.

3

1

Записываем уравнения материального баланса по этилену и этану.

Материальный баланс по этилену:

расход

B

x

G

V

y

S

z,

С

2

Н

4

(5.6)

материальный баланс по этану:

B

(

1

x

)

G

V

(

1

y

)

S

(

1

z

)

,

C

2

H

6

(5.7)

расход

расход

где GС 2 Н 4 – количество конвертируемого этилена, GС 2 Н 4 =1552,6 кг/ч;

В – количество подаваемой этиленовой фракции, кг/ч;

V – количество отдуваемого газа высокого давления, кг/ч;

S – количество газа, растворенного в ВСК (отдувки низкого давления),

S=108.7 кг/ч;

GC 2 H 6 – количество образующегося этана, GC 2 H 6 =18.0 кг/ч;

x, y, z –массовые доли этилена в свежем техническом этилене, в циркулирующем газе и в отдувках низкого давления, соответственно. По данным установки синтеза этилового спирта, мольные доли этилена в приведенных фракциях составляют x=0,98, у=0,92, z=0,97, соответственно.

Пересчет мольных долей в массовые производится по формуле:

xi

Mi xi

n

(Mx) ,

i

i1

где

(5.8)

i

x i - массовая доля i-го компонента;

Mi - молярная масса i-го компонента;

xi

- мольная доля i-го компонента.

Тогда массовые доли этилена в перечисленных фракциях составляют:

28

0

.

98

28

0

.

92

y

0

.

9148

x

0

.

9786

i

i

(

28

0

.

92

30

0

.

08

)

(

28

0

.

98

30

0

.

02

)

;

;

28

0

.

97

z

0

.

9679

i

(

28

0

.

97

30

0

.

03

)

.

3

2

Решая систему уравнений (5.6) и (5.7), находим количество отдувок высокого

давления и количество свежего этилена, которое необходимо подать в реактор.

B=2421,9 кг/ч, в том числе этилена 2421,9·0,9786 = 2370 кг/ч;

V=778,6 кг/ч, в том числе этилена 778,6·0,9148 = 712,2 кг/ч.

Состав и количество свежей этиленовой фракции, а также отдувок высокого

и низкого давления представлены в таблицах 4, 5 и 6, соответственно.

Таблица 4 - Состав и количество свежей этиленовой фракции

Компонент

Количество, кг/ч

Состав, % масс

Этан

51,9

2,14

Этилен

2370

97,86

Итого

2421,9

100

Таблица 5 - Состав и количество отдувок высокого давления

Компонент

Количество, кг/ч

Состав, % масс

Этан

66,4

8,52

Этилен

712,2

91,48

Итого

778,6

100

Таблица 6 - Состав и количество отдувок низкого давления

Компонент

Количество, кг/ч

Состав, % масс

Этан

3,5

3,21

Этилен

105,2

96,79

Итого

108,7

100

цирк

Количество циркулирующего этилена составит GC 2 H 4 :

цирк вход

G

G

B

x

,

C

2

H

4

C

2

H

4

цирк

G

36227

.

16

2421

.

9

0

.

9786

33857

.

12

кг/ч.

C

2

H

4

Состав и количество циркулирующего газа приведены в таблице 7.

Таблица 7 - Состав и количество циркулирующего газа

3

3

(5.9)

Компонент

Количество, кг/ч

Состав, % масс

Этан

3153,3

8,52

Этилен

33857,1

91,48

Итого

37010,4

100

5) Сводная таблица материального баланса реактора приведена в таблице 8.

Таблица 8 - Сводная таблица материального баланса реактора гидратации

этилена

Приход

Расход

Компонент

кг/час

%, масс

Свежая фракция

Компонент

кг/час

Этанол

%, масс

2409,9

4,73

Этан

51,9

0,1

Эфир

51,8

0,10

Этилен

2370

4,6

Этан

18

0,04

14490,9

26,9

Ацетальдегид

27,4

0,05

Полимеры

15,5

0,03

13524,3

24,98

Водяной пар

Циркулирующая фракция

Этан

3153,3

5,8

Этилен

33857,1

62,6

Водяной пар

Отдувки ВД

Этан

66,4

0,13

Этилен

712,2

1,39

Отдувки НД

Этан

Этилен

3,5

0,01

105,2

0,20

Циркулирующая фракция

Итого

53944,6

Этан

3153,3

5,83

Этилен

33857,1

62,57

53944,6

100,00

100,0

Далее материальный баланс продолжается расчетом количества уносимой из

реактора кислоты. Расчет проводится по эмпирическому уравнению:

G

4

,

37

V

(

1

1

.

555

)

exp(

0

.

0459

T

239

)

уноса

,

(5.10)

где V - объемная скорость подачи, ч-1;

- весовое отношение воды к циркулирующему этилену.

3

4

Заканчивается материальный баланс расчетом процесса конденсации. Этот

расчет представлен в разделе 7.4. 6 Расчет теплового баланса [2-5]

6.1 Общие положения

Тепловые расчеты выполняются с целью определения тепловой нагрузки основного аппарата, типа реактора по тепловому режиму (эндотермический, экзотермический или адиабатический), количества поглощающегося (выделяющегося)

в ходе процесса тепла, количества теплоносителя или хладагента, необходимого

для подведения (снятия) тепла, а также для выбора конструктивного оформления

основного аппарата с учетом теплового режима.

Тепловые расчеты выполняются на основе уравнения теплового баланса:

Q

Q

Q

Q

Q

0

прихода

реакции

выхода

потерь

подв

(

отв

)

,

(6.1)

где Qприхода - суммарное количество тепла, приходящее с компонентами, Вт;

Qреакции - тепловой эффект реакции, Вт;

Qвыхода - суммарное количество тепла, уносимое продуктами реакции, Вт;

Qпотерь - количество тепла, потерянное в ходе процесса;

Qподв(отв) - количество тепла, которое необходимо подвести или отвести, Вт.

Рекомендуется следующий порядок расчета.

1) Приводятся исходные данные для расчетов: температура на входе в аппарат, внутри аппарата и на выходе из него (если имеется), давление в аппарате,

состав и количество сырья и продуктов. Указывается цель расчета (определение

расхода теплоносителя, определение температуры на выходе из реактора и т.д.).

2) Рассчитывается количество поступающего тепла. Производится расчет

тепла поступающего с входящими в аппарат потоками (при температуре входа).

3) Рассчитывается тепло реакции (для реакторов). Расчет производится на

основе закона Гесса, с учетом температуры и давления в реакторе. Приводятся

значения энтальпий при данных условиях для всех реагирующих веществ. Рассчитывается тепловой эффект реакции с учетом мольного количества вступивших

в реакцию веществ.

3

5

4) Определяется или принимается количество тепловых потерь. Количество тепловых потерь обычно составляют около 3-5% от общего количества тепла.

5) Рассчитывается количество тепла, уносимое выходящими из аппарата потоками.

6) Определяется температура на выходе из аппарата или количество

теплоты, которое необходимо подвести (отвести) от аппарата. Расчеты проводятся на основе уравнения теплового баланса (6.1).

7) Рассчитывается количество теплоносителя (хладагента), необходимое

для подвода (отвода) тепла. Расчет ведется с использованием теплового баланса

между двумя потоками (холодным и горячим), обменивающимися теплом в ходе

процесса.

8) Приводится сводная таблица теплового баланса аппарата.

В данном разделе приведены примеры расчета теплового баланса для процесса гидрирования бензола и процесса гидратации этилена.

6.2 Расчет теплового баланса реактора гидрирования бензола первой

ступени

Рассчитать тепловой баланс реактора гидрирования бензола и определить

расход теплоносителя – водного конденсата (Р=0,6 МПа, Т=158°С). Состав потоков приведен в разделе 5.2. Температура на входе в реактор 135°С, на выходе из

реактора 180°С.

Уравнение теплового баланса для реактора в общем виде выглядит следующим образом:

Q

Q

Q

Q

Q

входа

реакции

выхода

отвода

потерь

,

где Qвхода - количество тепла поступающего в реактор, Вт;

Qреакции - тепло выделившиеся в ходе реакции, Вт;

Qвыхода - тепло уносимое с реакционными газами, Вт;

Qпотерь - тепловые потери, Вт;

3

6

(6.2)

Qотвода - количество теплоты, которое необходимо отвести из реактора, Вт.

1) Рассчитаем количество тепла, поступающего в реактор.

Количество тепла приходящего с потоком, определяем по уравнению:

Q

C

N

T

входа

p

,

i

i

входа

,

(6.3)

где Cp,i – теплоемкость i –го компонента, Дж/(моль·К);

Ni – мольный поток, моль/с;

Твхода – температура входа, К.

Температура входа составляет Твхода = 135°С +273=408К.

Расчет представляем в виде таблицы 9.

Таблица 9 - Расчет количества тепла, поступающего в реактор

Компонент

N, кмоль/ч

(разд. 3.3.2)

Ni, моль/с,

N1000

Ni

3600

Qi , Вт

C p , 408,i ,

Дж/(моль·К)

Q

C

i

p

,i N

i T

входа

Бензол

14,9

4,1

113,88

192305,4

Водород

82,2

22,8

28,91

269325,6

Азот

37,4

10,4

29,62

125549,3

Итого, Qвхода

587180,2

2) Рассчитываем тепло, выделяющееся в процессе реакции.

Согласно закону Гесса:

0

Н

i Н

r

i ,

(6.4)

где Н r - энтальпия реакции, Дж/моль;

i - стехиометрический коэффициент каждого компонента, участвующего в

химической реакции;

H i0 - энтальпия образования каждого вещества при средней температуре ре-

акции, Дж/моль;

3

7

i является положительным для продуктов реакции и отрицательным для ис-

ходных соединений.

Принимаем среднюю температуру в реакторе:

408

453

T

431

К

ср

2

Находим энтальпии образования компонентов в газовой фазе при 431К [8]:

0

H

76

.4

431

,C

6

H

6

кДж/моль;

0

H

137

.0

кДж/моль;

431

,C

6

H

12

0

H431

0кДж/моль.

,H2

Поскольку давление в системе составляет 1,6 МПа, то необходимо в энтальпию внести поправку на давление. Расчет ведем по методу, предложенному в работах [4, 7], основанному на принципе соответственных состояний:

0

1

0

0

0

H

H

H

H

H

H

,

R

T

R

T

R

T

c

c

c

(6.5)

где - ацентрический фактор;

(0)

H0 H

RT - поправка к энтальпии на давление, характеризующая поведеc

ние простого вещества;

(1)

H0 H

RT - функция отклонения в поведении рассматриваемого вещества

c

от поведения простого вещества;

H 0 - идеально-газовая энтальпия вещества при рассматриваемой температу-

ре, Дж/моль;

H - искомая энтальпия, в нашем случае это f H T , Дж/моль;

R - газовая постоянная, равная 8,31441 Дж/(мольК);

Tc - критическая температура вещества, К.

Для бензола:

Tc=562.1 К; Рс=48,3 атм; ω=0,2121672.

3

8

Подставляя в формулу (6.5) известные значения переменных, находим:

0

H

H

C

6

H

6

4

.

999

0

.

2121672

6

.

955

;

R

T

c

H

46

,1кДж/моль.

f

C

6

H

6

,4К; P

40

,2атм

0,2070104

Аналогично для циклогексана: Tc 553

;

;

c

H

166

,6

f C

6

H

12

кДж/моль.

Таким образом, энтальпия реакции будет равна:

H

166

,

6

46

.

1

212

.

7

кДж/моль = -212700 Дж/моль.

r

Теплота реакции определяется по формуле:

Q

N

r

rH

C

6

H

6,

(6.6)

где Qr – тепловой эффект реакции, Вт;

ΔrH – энтальпия реакции, Дж/моль;

NC6H6 – мольный расход бензола, вступившего в реакцию, моль/с.

NC6H6 =14,2 кмоль/ч= 3,94 моль/с.

Тепло реакции будет равно:

Q

H

N

(

212700

3

,

94

)

839088

,

1

r

r

C

6

H

6

Вт

Итого количество приходящего тепла будет равно

Q

Q

Q

прихода

входа

реакции

Q

587180

,

2

839088

,

1

1426268

прихода

Вт

3) Принимаем, что потери в окружающую среду составляют 5% от общего прихода теплоты.

Qпотерь = Qприхода ·0,05 = 1426268

·0,05=71313 Вт

4) Рассчитаем тепловой поток на выходе из реактора. Расчет проводим

аналогично расчету, приведенному в п. 1.

Твыхода = 180+273=453К

Расчет представляем в виде таблицы 10.

3

9

Таблица 10 - Расчет количества тепла выходящего из реактора с реакционными газами

Компонент

N, кмоль/ч

Ni, моль/с,

(разд. 3.3.2)

N1000

Ni

3600

Qi , Вт

C p , 453,i ,

Q

C

i

p

,i N

i T

входа

Дж/(моль·К)

Бензол

0,75

0,2

125,3

11825,2

Водород

39,6

11,0

29,00

144507,0

Азот

37,4

10,4

29,81

140290,8

Циклогексан

14,2

3,9

172,33

307925,0

Итого, Qвыхода

604548,0

5) Определяем количество тепла, которое необходимо отвести из реактора.

Q

Q

Q

Q

отвода

приход

потерь

выход

;

Q

1426268

71313

604548

750406

отвода

Вт

6) Находим расход водного конденсата.

Удельная теплота парообразования конденсата( H V ) из справочных данных

составляет 2095 кДж/кг. Принимаем КПД теплообмена равным 0,9. Тогда количество конденсата Gk составит:

Q

0

,

9

750406

0

,

9

отвода

G

0

,

32

K

кг/с.

H

2095000

V

7) Составляем сводный тепловой баланс процесса (таблица 11).

Таблица 11 - Тепловой баланс реактора

Приход

Поток

Расход

кВт

%

Тепло с исходным газом

587,2

41,2

Тепло реакции

839,1

58,8

Поток

Тепло с отходящими

газами

Потери тепла

Тепло, отводимое

конденсатом

Итого

1426,3

100

4

0

кВт

%

604,5

42,4

71,3

5,0

750,4

52,6

1426,3

100

6.3 Расчет теплового баланса реактора гидратации этилена

Рассчитать тепловой баланс реактора гидратации этилена и определить температуру выхода реакционных газов из реактора (Р=8,0 МПа, Твхода=280°С).

Состав потоков на входе в реактор: этан – 100,7 кмоль/ч; этилен – 1222,7

кмоль/ч; водяной пар – 760,8 кмоль/ч.

Состав продуктов процесса: этанол – 52,4 кмоль/ч; диэтиловый эфир – 0,7

кмоль/ч; ацетальдегид – 0,6 кмоль/ч; этан – 0,6 кмоль/ч; полимеры – 0,1 кмоль/ч.

Уравнение теплового баланса для реактора в общем виде выглядит следующим образом:

Q

Q

Q

Q

входа

реакции

выхода

потерь

,

(6.7)

где Qвхода - количество тепла поступающего в реактор, Вт;

Qреакции - тепло выделившиеся в ходе реакции, Вт;

Qвыхода - тепло уносимое с реакционными газами, Вт;

Qпотерь - тепловые потери, Вт.

1) Рассчитаем количество тепла, поступающего в реактор.

Количество тепла приходящего с потоком, определяем по уравнению (6.3).

Температура входа Твхода = 280+273=553 К.

Расчет представляем в виде таблицы 12.

Таблица 12 - Расчет количества тепла, поступающего в реактор

Компонент

N, кмоль/ч

Ni, моль/с,

N1000

Ni

3600

C p,553,i ,

Дж/(моль•К)

Qi , кВт

Q

C

T

i

p

,i N

i

входа

1000

Этан

100,7

28,0

84,2

1303,8

Этилен

1222,7

339,6

67,4

12657,7

Водяной пар

760,8

211,3

35,7

4171,5

Итого, Qвхода

18133,0

4

1

2) Рассчитываем тепло выделяющееся в процессе для каждой реакции.

Находим энтальпии образования компонентов в газовой фазе при 553К [8].

Так как давление в системе равно 8,0 МПа, то вводим поправку на давление, рассчитанную, как и в предыдущем случае, по методу основанному на принципе соответственных состояний [4, 7]. Результаты расчета по уравнению (6.5) представлены в таблице 13.

Таблица 13 - Энтальпии образования соединений

0

H 553

,

H 553 , при 80 атм,

кДж/моль

кДж/моль

Tc

Pc

Этилен

282,4

49,7

0,065

52,3

51,4

Этан

305,4

48,2

0,098

-84,8

-84,9

Вода

647,3

217,6

0,344

-242,2

-242,8

Этанол

516,2

63

0,635

-235,6

-236,1

466,7

35,9

0,281

-191,1

-191,7

Ацетальдегид

461,0

55,0

0,303

-166,6

-167,0

Полимер (С10)

609,3

22,2

0,508

0,2

-1,3

Компонент

Диэтиловый

эфир

Для полимера принимаем, что он получается в результате полимеризации 5

молекул этилена.

По закону Гесса (6.4) найдем энтальпию каждой из протекающих реакций и

по уравнению (6.6) количество выделяющегося при этом тепла.

С2Н4 + Н2О ↔ С2Н5ОН

H

236

.

1

51

.

4

(

242

.

8

)

44

.

7

кДж/моль

r

H

N

1000

(

44

.

7

52

,

4

)

1000

r

спирт

Q

650

,

6

кВт

r

,

спирт

3600

3600

2С2Н4 + Н2О ↔ (С2Н5)2О

H

191

.

7

2

51

.

4

(

242

.

8

)

51

.

7

r

кДж/моль

4

2

H

N

1000

(

51

,

7

0

,

7

)

1000

r

эфир

Q

10

,

1

кВт

r

,

эфир

3600

3600

2С2Н4 + Н2О ↔ СН3СОН + С2Н6

H

167

,

0

84

,

9

2

51

,

4

(

242

,

8

)

57

,

9

r

кДж/моль

H

N

1000

(

57

,

9

0

,

6

)

1000

r

АЦ

Q

9

,

65

кВт

r

,

АЦ

3600

3600

n (СН2 = СН2 ) ↔ (–СН2 – СН2 –)n

H

1

,

3

5

51

,

4

258

,

3

r

кДж/моль

H

N

1000

(

258

,

3

0

,

1

)

1000

r

ПМ

Q

8

,

1

r

,

ПМ

кВт

3600

3600

Общее количество тепла составит:

Q

Q

650

.

6

10

.

1

9

.

65

8

.

1

659

.

1

r

r

,

i

кВт.

Итого количество приходящего тепла будет равно:

Q

Q

Q

прихода

входа

реакции

;

Q

18133

659

.

1

18792,1

прихода

кВт.

3) Принимаем, что потери в окружающую среду составляют 1% от общего прихода теплоты.

Qпотерь = Qприхода ·0,01 = 18792,1•0,01=187,9 кВт

4) Рассчитаем температуру на выходе из реактора.

Поскольку тепловой эффект реакций незначителен, то используем теплоемкость веществ при 553К [9].

Температура на выходе из реактора рассчитывается по формуле:

Q

Q

приход

потерь

T

выход

,

(

N

C

i

p

,i)

где Tвыход - температура на выходе из реактора, К;

Qприход - количество теплоты, приходящее в реактор, Вт;

Qпотерь - количество тепловых потерь в процессе, Вт;

4

3

(6.8)

N i - мольный расход i-го компонента, моль/с;

С p ,i - теплоемкость i-го компонента, Дж/(моль•К).

Расчет представляем в виде таблицы 14.

Таблица 14 - Расчет температуры на выходе из реактора

Компонент

N, кмоль/ч

Ni, моль/с,

N1000

Ni

3600

C p,553,i ,

Дж/(моль•К)

C p,i N i

Этилен

1167,5

324,3

67,4

21857,82

Этан

101,9

28,3

84,2

2382,86

Вода

707,1

196,4

35,7

7011,48

Этанол

52,4

14,6

100,9

1473,14

0,7

0,2

173,1

34,62

Ацетальдегид

0,6

0,2

80,9

16,18

Полимер (С10)

0,1

0,03

335,2

10,06

Диэтиловый

эфир

Итого

32786,16

Таким образом, температура на выходе из реактора равна (6.8)

18792

,

1

187

,

9

T

1000

568

выход

К.

32786

,

16

При больших перепадах температур на входе и выходе из реактора, необходимо учитывать и изменение теплоемкости от температуры.7 Расчет и подбор

основного оборудования [10-14]

7.1 Расчет насоса

Основными типами насосов, использующимися в химической технологии,

являются центробежные, поршневые и осевые насосы. При проектировании

возникает задача определения необходимого напора и мощности при заданной

подаче (расходе) жидкости, перемещаемой насосом. По этим характеристикам, а

4

4

также в зависимости от агрессивности среды выбирают насос конкретной марки

[10-12].

Мощность, затрачиваемая на перекачивание жидкости, определяется по

формуле

gQ

H

N

,

(7.1)

где N – мощность насоса, Вт;

g – ускорение свободного падения, 9,81 м/с2;

- плотность жидкости, кг/м3;

Q - подача (расход) жидкости, м3/с;

Н - напор насоса (в метрах столба перекачиваемой жидкости), м;

- КПД насоса, доли единицы.

Напор определяют по формуле:

P

P

H

2 1

H

h

,

r

n

g

(7.2)

где P1 - давление в аппарате, из которого перекачивается жидкость, Па;

P2 - давление в аппарате, в который подается жидкость, Па;

Hr,.- геометрическая высота подъема жидкости, м;

hn - суммарные потери напора во всасывающей и нагнетательной линиях, м.

КПД центробежных насосов можно принять равным 0,4—0,7 для малых и

средних подач и 0,7—0,9 для больших подач (>280 м3/ч).

Полный расчет насоса включает: расчет гидравлических потерь на линиях

нагнетания и всасывания насоса, с учетом потерь на трение и местные

сопротивления; определение напора и мощности насоса; выбор подходящей

марки насоса.

В данном разделе приведен пример поверочного расчета насоса (без расчета

потерь напора на гидравлические сопротивления).

Пример поверочного расчета насоса