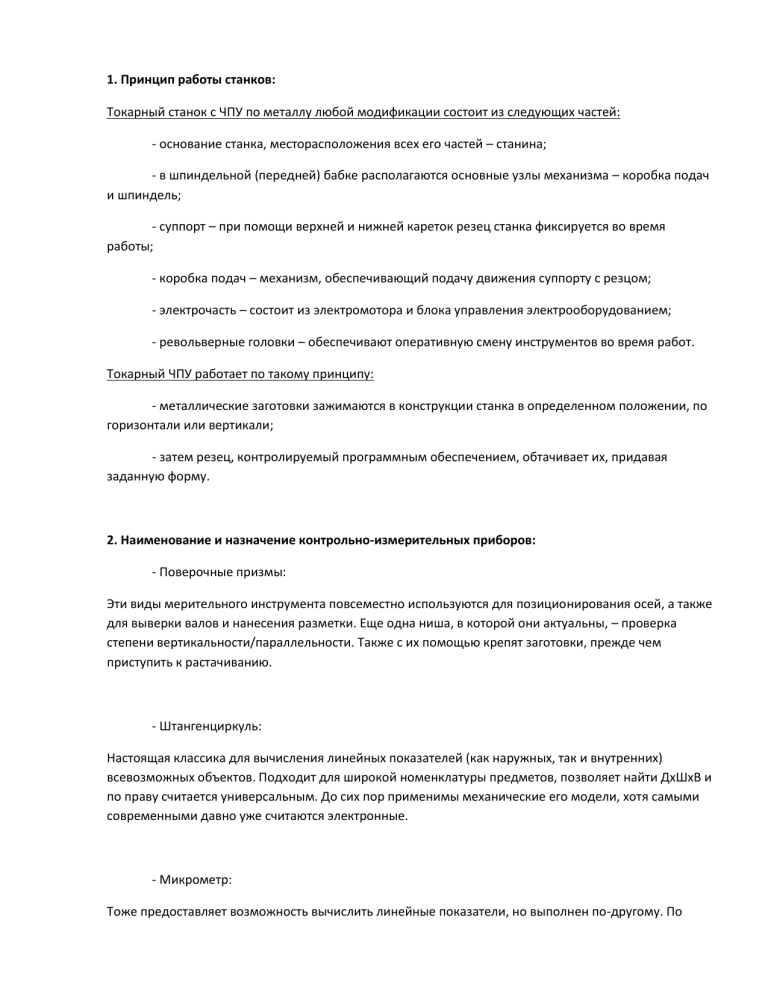

1. Принцип работы станков: Токарный станок с ЧПУ по металлу любой модификации состоит из следующих частей: - основание станка, месторасположения всех его частей – станина; - в шпиндельной (передней) бабке располагаются основные узлы механизма – коробка подач и шпиндель; - суппорт – при помощи верхней и нижней кареток резец станка фиксируется во время работы; - коробка подач – механизм, обеспечивающий подачу движения суппорту с резцом; - электрочасть – состоит из электромотора и блока управления электрооборудованием; - револьверные головки – обеспечивают оперативную смену инструментов во время работ. Токарный ЧПУ работает по такому принципу: - металлические заготовки зажимаются в конструкции станка в определенном положении, по горизонтали или вертикали; - затем резец, контролируемый программным обеспечением, обтачивает их, придавая заданную форму. 2. Наименование и назначение контрольно-измерительных приборов: - Поверочные призмы: Эти виды мерительного инструмента повсеместно используются для позиционирования осей, а также для выверки валов и нанесения разметки. Еще одна ниша, в которой они актуальны, – проверка степени вертикальности/параллельности. Также с их помощью крепят заготовки, прежде чем приступить к растачиванию. - Штангенциркуль: Настоящая классика для вычисления линейных показателей (как наружных, так и внутренних) всевозможных объектов. Подходит для широкой номенклатуры предметов, позволяет найти ДхШхВ и по праву считается универсальным. До сих пор применимы механические его модели, хотя самыми современными давно уже считаются электронные. - Микрометр: Тоже предоставляет возможность вычислить линейные показатели, но выполнен по-другому. По своей конструкции может быть: гладкий – для нахождения наружных параметров деталей прямым методом; листовой – для вычисления толщины плоских объектов (например, лент); призматический – для лезвий, ножек, кромок; резьбовой – для определения габаритов соединений (дюймовых и метрических); рычажный – ориентирован на прецизионные детали; трубный – для диаметров полых цилиндрических объектов. - Нутромер: Это очень популярный измерительный инструмент, и его назначение – быстрое и точное нахождение размеров внутренних поверхностей, отверстий и пазов всевозможных заготовок. Современные его вариации выпускаются в двух исполнениях: Микрометрический – служит для вычисления абсолютных величин, представляет собой стебель с наконечником, винтом и жестко зафиксированным барабаном (удлинители опциональны). Устанавливается под углом в 900 по отношению к оси детали, первый его конец располагается у внешней кромки отверстия, второй – двигается диаметрально, вплоть до определения результата. Индикаторный – нужен для поиска относительных значений, в его составе есть головка, втулка, мостик, грибок, тройник, часовой циферблат и иные элементы. Ключевая особенность – 2 шкалы: на одной – полные обороты, на другой – показатель в рамках шага в 0,01 мм. Его размещают в отверстии и смотрят, насколько и куда при легком покачивании отклоняется стрелка. - Радиусные и резьбовые шаблоны: Представляют собой наборы пластин, сделанных из прочного металла (обычно это высокоуглеродистая сталь). Нужны для операций контроля. Первые их разновидности, как ясно из названия, помогают найти радиусы кривизны различных заготовок. Выпуклые элементы позволяют определить внутренние диаметры, вогнутые – наружные. С помощью вторых можно выяснить параметры резьб, нанесенных в дюймах или метрах, а именно число ниток (витков) и номинальный шаг соответственно. Для этого достаточно приложить приспособление к поверхности объекта и зафиксировать расхождение. - Концевые меры длины: Представляют собой комплекты плоских и отполированных плиток, сделанных из керамики и/или высоколегированных сортов стали. Все они укладываются в футляр из дерева и пластика (причем каждая занимает свою, строго определенную ячейку), а в процессе использования достаются по мере необходимости. Нужную из них прикладывают к поверхности детали и таким образом: убеждаются в точности показаний контрольного устройства; задают направление ремонта станка, аппарата, агрегата; быстро наносят разметку. - Измерительная головка: Измерительными головками называют измерительные приборы, преобразующие малые перемещения измерительного щупа в большие перемещения стрелки по шкале. Измерительные головки используются в основном для относительных измерений, замера отклонений, неровностей, биений поверхностей валов. 3. Признаки затупления инструмента: а) Следующие признаки указывают на возможность дефектов обработки, вызванных стружкой: Стружка наматывается на инструменты и излишки стружки в зоне обработки. Стружка захватывается при смене заготовки. Если режущий инструмент неожиданно ломается, это может указывать на то, что стружка вызывает дефекты. Если процесс обработки часто останавливается или возникают неожиданные простои. Поломка сверла из-за засорения стружкой во время сверления. предотвращение: Используйте острые и исправные режущие инструменты. Это уменьшит усилие, необходимое для резки материала, что поможет предотвратить образование стружки. Используйте соответствующие скорости резания и подачи. Если вы будете резать слишком медленно, инструмент будет тереться о заготовку, выделяя тепло и потенциально вызывая появление сколов. Кроме того, слишком быстрое резание может ограничить скорость удаления материала, поскольку оно не сможет удалить материал достаточно быстро. Используйте стружколомы и инструменты для удаления стружки. б) Следующие признаки указывают на возможность дефектов обработки, вызванных вибрацией. Заметная вибрация в процессе обработки с громким ритмичным шумом. Ухудшение чистоты поверхности обработанных деталей Повреждение машины и инструментов Уменьшить точность обработки. Поверхностные дефекты на заготовке, такие как царапины или ямки. предотвращение Используйте инструмент с положительным передним углом, который может предотвратить вибрацию за счет снижения сил резания. Убедитесь, что основание станка с ЧПУ устойчиво. Убедитесь, что в установке нет люфта или люфта. Поддерживайте идеальное выравнивание инструмента Инструмент с фаской или закругленной кромкой может снизить риск вибрации, поглощая вибрации. в) Следующие признаки указывают на возможность дефектов обработки, вызванных чрезмерными заусенцами. Видимые заусенцы на обработанной поверхности. Грубая поверхность с множеством дефектов. Плохая посадка и функциональность Отток бракованной продукции. предотвращение Используйте соответствующий режущий инструмент в соответствии с обрабатываемым материалом. Рассмотрим инструмент для удаления заусенцев, чтобы удалить заусенцы, образовавшиеся во время обработки. Инструмент с большим радиусом вершины может предотвратить образование заусенцев. г) Следующие признаки указывают на возможность дефектов обработки, вызванных наростами на кромках. Ультрасовременное измельчение Видимое наличие наростов на заготовке. Неожиданный простой машины. Плохая посадка и функциональность Профилактика: Используйте инструмент с демпфирующим покрытием или демпфирующей геометрией. Применяйте соответствующие смазочные материалы и охлаждающие жидкости. 4. Принцип заточки сверел и резцов: - Основные правила заточки сверл: Необходимо отрегулировать положение подручника заточного станка таким образом, чтобы между ним и периферией заточного круга был зазор не менее 2 мм. Следует проверить наличие и исправность экрана заточного станка. Необходимо соблюдать следующие требования к заточке сверл: заточку следует производить периферией заточного круга; в левой руке должна находиться режущая часть сверла режущими кромками вверх, в правой руке хвостовик сверла; кисть левой руки должна опираться на подручник станка. При заточке следует периодически проверять правильность заточки сверла по специальному шаблону: длина режущих кромок должна быть одинаковой; угол заточки при вершине сверла должен соответствовать шаблону; углы между кромками и боковой поверхностью сверла должны быть одинаковыми; углы заострения кромок должны быть равны и соответствовать шаблону. - Основные правила заточки резцов: При заточке рекомендуется соблюдать определенную последовательность действий : в начале затачивать переднюю поверхность, затем задние - главную и вспомогательные, и в последнюю очередь скруглять вершины. При этом необходимо руководствоваться следующими правилами: Отрегулировать подручник 1 так, чтобы получить необходимые задние углы, режущая кромка резца находилась на уровне или несколько выше оси круга, зазор между кругом и подручником был не более 3 мм. Во время заточки круг 2 должен набегать на режущую кромку в направлении тела резца. Резец опирать на подручник, легко прижимать к рабочей поверхности круга и плавно перемещать вдоль нее. Заточку выполнять с обильным охлаждением или всухую. Периодическое замачивание нагретого резца вводе недопустимо, так как на режущих кромках могут возникнуть трещины. Засаленный или неравномерно изношенный круг править и очищать твердым абразивным бруском из зеленого карбида кремния или специально предусмотренной для этой цели шарошкой с металлическими звездочками. Заточка -несколько необычный вид работы для токаря, Поэтому при ее выполнении следует соблюдать определенные правила техники безопасности. Перед работой проверить: заземление основания заточного станка; надежность крепления защитного кожуха 3 и подручника; исправность и действие кнопок «Пуск» - «Стоп»и вытяжной системы для удаления пыли. Во время заточки стоять немного в стороне от плоскости вращения круга. Пользоваться прозрачным экраном или защитными очками для предохранения глаз от абразивной пыли. 5. Система допусков и посадок: Системой допусков и посадок называется закономерно построенная совокупность стандартизованных допусков и предельных отклонений размеров деталей, а также посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения. Стандартом предусмотрено использование двух систем допусков и посадок: система отверстия и система вала. В система отверстия предельные размеры отверстия для всех посадок одного класса постоянны, а различные посадки получаются за счет изменения размеров вала (отверстие неизменно, а изменяется вал и за счет этого получают требуемые зазоры или натяги) В системе вала предельные размеры вала одинаковы для всех посадок заданного класса, а различные посадки создаются за счет изменения предельных размеров отверстия (вал не изменяется, а изменяется отверстие). В связи с тем, что гораздо проще обрабатывать вал и гораздо дешевле обходится достижение необходимой точности размера для вала, то на наших заводах в качестве основной принята система отверстия. Обозначение посадок Посадка образуется сочетанием поля допуска отверстия и поля допуска вала. Условное обозначение посадки дается в виде дроби , где в числителе указывают поле допуска отверстия, а в знаменателе – обозначение поля допуска вала, например H8/f7; F8/h7 Обозначение полей допусков Условное обозначение поля допуска состоит из буквы основного отклонения и числа – номера квалитета. Примеры полей допусков для отверстий H6, D8, S9; для валов h6, d8, s9. 6. Квалитеты и параметры шероховатости: Качество поверхностного слоя определяется совокупностью характеристик: физико-механическим сосотоянием, микроструктурой металла поверхностного слоя , шероховатостью поверхности. Сосотояние поверхностного слоя влияет на эксплуатационные свойства деталей машин: износостойксть, виброустойчивость, контактную жесткость, прочность соединений и т.д. Параметры и характеристики шероховатости поверхности установлены ГОСТ 2789-73. Существуют 6 параметров оценки шероховатости поверхности: Высотные: Ra - среднеарифметическое отклонение профиля Rz - высота неровностей профиля по 10 точкам Rmax - наибольшая высота профиля Шаговые: S - средний шаг местных выступов профиля Sm - средний шаг неровностей профиля по средней линии Высотно-шаговый: tp - относительная опорная длина профиля Базой для отсчета высот выступов и впадин неровностей, свойства которых нормируются, служит средняя линия профиля - базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально. Через низшую и высшую точки профиля в пределах базовой длины L проводят линии выступов и впадин профиля параллельно средней линии. Расстояние между этими линиями и определяет наибольшую высоту неровностей профиля Rmax. 7. Неисправности ЧПУ станков и способы их устранения: Станки ЧПУ – сложные устройства, обеспечивающие высокоточную автономную либо полуавтономную работу с разными материалами. Появление сбоев в работе или неисправности негативно повлияет не только на точность выполняемых работ, но и может привести к глобальной поломке оборудования, если не принимать меры. Чтобы избежать вышеперечисленных проблем, необходимо своевременно проводить техническое обслуживание, когда станок ЧПУ исправный. Таким способом можно предотвратить многие виды поломок. Методы выявления поломок ЧПУ станков Поломки и ошибки ЧПУ станков выявляются в условиях сервисного цента в ходе проведения диагностики следующими методами: Практический Отдельные части станка поочередно диагностируются специалистом. Если в каком-то секторе была найдена поломка, он делится еще на несколько частей, и каждая из них отдельно диагностируется. Таким способом неисправность выявляется локально, а потом подбирается метод ее устранения. Логический Эксперт, который идеально разбирается в ЧПУ станках, проводит аналитическую работу. Он анализирует функционирование отдельных узлов устройства и его работу в целом. Так, выявляются отклонения от нормы, на основе которых определяется причина поломки и способ ее устранения. Тестовый Метод реализуется с помощью программы и специального оборудования. Программа выявляет, какие произошли отклонения от нормальной работы и как их можно устранить. Это оптимальный вариант для тех, кто хочет быстро найти поломку без разбора аппарата. Основные причины неисправностей станков ЧПУ неправильно работает программное обеспечение; перегрузка устройства; нарушены нормы использования; комплектующие износились или повредились; неправильно сделанный ремонт. Основные виды поломок Электроника Многие из поломок данного типа связаны с осью Она может смещаться, могут ощущаться по ней толчки и удары. Также к поломкам электроники относятся: неисправности контроллера, инвертора, шпинделя, провода, прошивки. Некорректная работа драйвера тоже нередко свидетельствует о проблеме с электроникой. Механика Нередко о наличии механической поломки может свидетельствовать ухудшение точности работы станка или же некачественный результат. Например, на заготовках остаются волнистые края, пропущенные участки, неровности, надрывы круглых заготовок. Ось может углубляться больше, чем нужно, отклоняться от заданных координат. Также к механическим неполадкам относятся: вибрация устройства, проблемы со шпинделем, подшипниками, осью, шаговым двигателем, люфт. Поломки вспомогательных деталей К таким поломкам относятся: скопление воды в цанге либо гайке шпинделя, не работает помпа охлаждения, перегрев шпинделя, неполадки с вакуумным насосом. Неисправностей ЧПУ станков бывает много. Чтобы точно их выявить и подобрать оптимальный способ устранения, нужна диагностика с помощью сервисного центра.