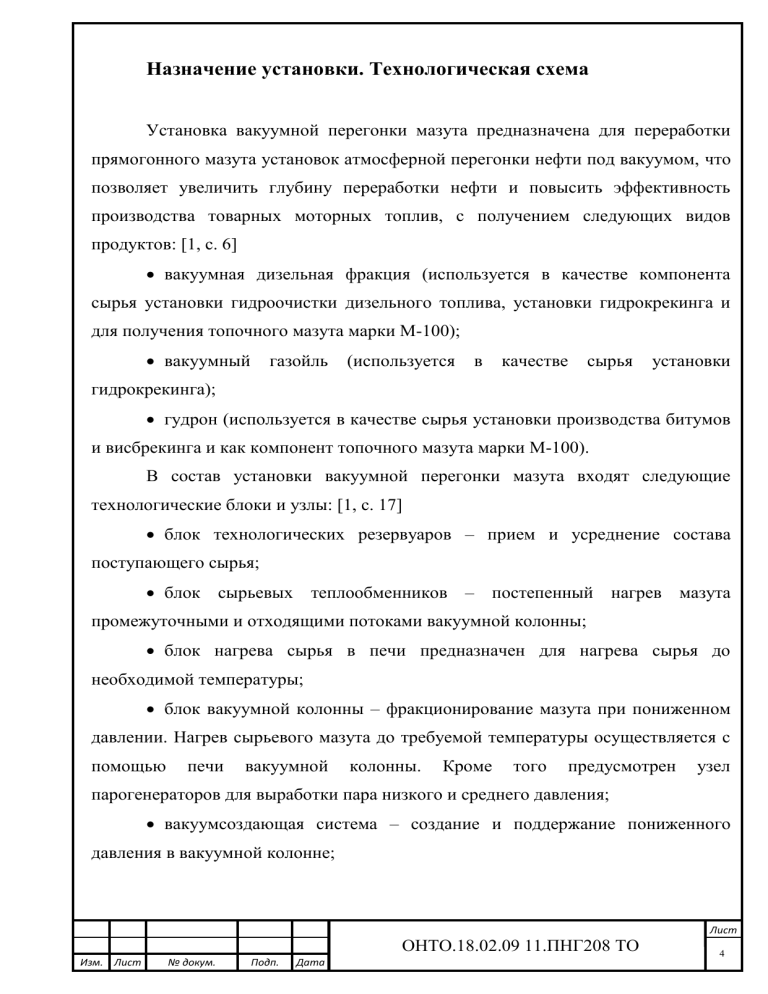

Назначение установки. Технологическая схема Установка вакуумной перегонки мазута предназначена для переработки прямогонного мазута установок атмосферной перегонки нефти под вакуумом, что позволяет увеличить глубину переработки нефти и повысить эффективность производства товарных моторных топлив, с получением следующих видов продуктов: [1, с. 6] вакуумная дизельная фракция (используется в качестве компонента сырья установки гидроочистки дизельного топлива, установки гидрокрекинга и для получения топочного мазута марки М-100); вакуумный газойль (используется в качестве сырья установки гидрокрекинга); гудрон (используется в качестве сырья установки производства битумов и висбрекинга и как компонент топочного мазута марки М-100). В состав установки вакуумной перегонки мазута входят следующие технологические блоки и узлы: [1, с. 17] блок технологических резервуаров – прием и усреднение состава поступающего сырья; блок сырьевых теплообменников – постепенный нагрев мазута промежуточными и отходящими потоками вакуумной колонны; блок нагрева сырья в печи предназначен для нагрева сырья до необходимой температуры; блок вакуумной колонны – фракционирование мазута при пониженном давлении. Нагрев сырьевого мазута до требуемой температуры осуществляется с помощью печи вакуумной колонны. Кроме того предусмотрен узел парогенераторов для выработки пара низкого и среднего давления; вакуумсоздающая система – создание и поддержание пониженного давления в вакуумной колонне; Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 4 блок аминовой очистки газов разложения – абсорбционная очистка углеводородных газов раствором МДЭА; узел подготовки топливного газа – сепарация топливного газа для удаления конденсата, антиконденсатный нагрев топливного газа перед подачей на горелки печей; узел хранения и дозирования реагентов – хранение и дозирование ингибитора коррозии и нейтрализатора в шлемовую линию вакуумной колонны; факельная система – сепарация аварийных факельных сбросов; дренажная система – сепарация и откачка в трубопровод мазута цеха №10 жидкостных дренируемых продуктов; система аварийного освобождения - сепарация и откачка в трубопровод мазута цеха №10 сброса аварийного освобождения кубовой части вакуумной колонны; система воздуха КИП, инертного газа, и технологического воздуха; узел охлаждения насосов – контур циркуляции жидкости охлаждения насосов; система промывки – промывка оборудования и трубопроводов от продуктов, имеющих высокие температуры застывания. Прямогонный мазут с установок ЭЛОУ-АТ-5, ЭЛОУ-АВТ-3, ЭЛОУ-АВТ с температурой около 80°С и давлением около 0,50-1,00 МПа (изб.) поступает в резервуары мазута P01 (P02), предназначенные для усреднения состава поступающего сырья. Из резервуара P-01 (P-02), мазут с температурой 80oC, забирается насосом мазута H-01 A/B и с давлением около 1,88 МПа (изб.) подается в блок сырьевых теплообменников для подогрева. [1, с. 17] Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 5 Мазут с температурой около 80°С направляется: в межтрубное пространство теплообменника мазут-вакуумный газойль Т-01/3 и затем в межтрубное пространство теплообменника Т-01/1,2, где нагревается до температуры около 127°С потоком вакуумного газойля, проходящим по трубному пространству; в трубное пространство теплообменника мазут-гудрон Т-02, где нагревается до температуры около 155°С потоком гудрона, проходящим по межтрубному пространству; в межтрубное пространство теплообменника мазут-вакуумный газойль Т-03, где нагревается до температуры около 174°С потоком вакуумного газойля, проходящим по трубному пространству; ТР-20-52-19 19 в трубное пространство теплообменника мазут-гудрон Т-04/1,2, где нагревается до температуры около 211°С потоком гудрона, проходящим по межтрубному пространства; в межтрубное пространство теплообменника мазут-вакуумный газойль Т-05/3,4 и затем в межтрубное пространство теплообменника Т-05/1,2, где нагревается до температуры около 279°С потоком вакуумного газойля, проходящим по трубному пространству; в трубное пространство теплообменника мазут-гудрон Т-06/3 и затем в трубное пространство Т-06/1,2, где нагревается до температуры около 303°С потоком гудрона, проходящим по межтрубному пространству. [1, с. 18-19] Нагретое в блоке сырьевых теплообменников сырье до температуры около 303°С, направляется четырьмя потоками в печь вакуумной колонны П-01 с давлением около 0,5 МПа (изб.), где нагревается до температуры около 409°С. Для турбулизации потока сырья в змеевиках печи, снижения температуры стенки змеевиков и предотвращения коксообразования, в каждый ход печи в начало зоны испарения сырья подается перегретый водяной пар низкого давления. Печь оснащена змеевиком пароперегревателя для нагрева пара низкого давления, подаваемого в отпарную секцию вакуумной колонны К-01 и змеевиком Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 6 пароперегревателя для нагрева пара среднего давления, выдаваемого в сети завода. [1, с. 20] Частично испаренный поток сырья с температурой около 394°С поступает в зону питания вакуумной колонны К-01 и разделяется в зоне испарения. Пары поступают в промывную секцию, тогда как жидкость направляется в отпарную секцию. Зона испарения работает при остаточном давлении 62 мм рт. ст. [1, с. 22] В вакуумной колонне К-01 происходит разделение сырьевого потока на верхний продукт вакуумной колонны (углеводородный газ), вакуумную дизельную фракцию, вакуумный газойль, затемненный продукт и гудрон. Пары из зоны испарения поступают в промывной слой регулярной насадки, где они промываются поступающим рециркуляционным потоком горячего вакуумного газойля, с температурой около 299°С. Затемненная фракция собирается на выводной полуглухой тарелке и перекачивается насосом Н-03А/В в отпарную зону колонны К-01. [1, с. 22] Жидкость из промывной секции подвергается отпарке перегретым водяным паром низкого давления, с температурой около 350°С, для снижения температуры в зоне промывки и для полного испарения вакуумного газойля. Гудрон из кубовой части вакуумной колонны К-01 с температурой около 340°С забирается насосом гудрона Н-02А/В и подается в секцию теплообмена через фильтр гудрона Ф-01А/В, где последовательно охлаждается: в межтрубном пространстве теплообменника мазут-гудрон Т-06/1,2 и затем в межтрубном пространстве теплообменника Т-06/3 до температуры около 299°С, где отдает свое тепло потоку мазута, проходящему по трубному пространству; в межтрубном пространстве теплообменника мазут-гудрон Т-04/1,2 до температуры около 240°С, где отдает свое тепло потоку мазута, проходящему по трубному пространству. [1, с. 22] Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 7 После теплообменника Т-04/1,2 гудрон разделяется на рециркуляционный квенч и продуктовый гудрон. Квенч возвращается в вакуумную колонну К-01, а продуктовый гудрон направляется в межтрубное пространство теплообменника мазутгудрон Т-02, в котором охлаждается до температуры около 180°С, отдав свое тепло потоку мазута, проходящему по трубному пространству, и выводится за границу установки. [1, с. 22] Вакуумный газойль со сборной тарелки вакуумной колонны К-01 с температурой около 299°С забирается насосом вакуумного газойля Н-04А/В и разделяется на два потока. Первый поток поступает назад в колонну через фильтр нижнего горячего орошения Ф-06А/В в качестве промывного продукта, а второй поток направляется в секцию теплообмена, где последовательно охлаждается: в трубном пространстве теплообменника мазут-вакуумный газойль Т05/1,2 и затем в трубном пространстве теплообменника Т-05/3,4 до температуры около 251°С, где отдает свое тепло потоку мазута, проходящему по межтрубному пространству; в трубном пространстве теплообменника мазут-вакуумный газойль Т-03 до температуры около 238°С, где отдает свое тепло потоку мазута, проходящему по межтрубному пространству; в трубном пространстве генератора пара среднего давления Т-07/1 и затем в трубном пространстве генератора Т-07/2, где отдает свое тепло за счет выработки пара среднего давления. [1, с. 23] После генератора пара среднего давления Т-07/1,2 поток вакуумного газойля разделяется на два потока. Один поток, пройдя через трубное пространство генератора пара низкого давления Т-09, возвращается в колонну в качестве нижнего ЦО через фильтр нижнего циркуляционного орошения Ф05А/В, с температурой порядка 180°С. Второй (продуктовый) поток, направляется для охлаждения: в трубное пространство генератора пара низкого давления Т-08, где охлаждается до температуры около 182°С; Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 8 в трубное пространство теплообменника мазут-вакуумный газойль Т01/1,2 и затем в трубное пространство теплообменника Т-01/3, где охлаждается до температуры около 97°С, отдав свое тепло потоку мазута, проходящему по межтрубному пространству; в воздушный холодильник вакуумного газойля ВХ-02, где охлаждается до температуры около 90°С. После воздушного холодильника ВХ-02 вакуумный газойль выводится за границу установки. [1, с. 23] Вакуумная дизельная фракция (ВДФ) со сборной тарелки вакуумной колонны К-01 с температурой около 164°С забирается насосом вакуумной дизельной фракции Н-05А/В и разделяется на два потока. Первый поток поступает назад в колонну через фильтр верхнего горячего орошения Ф-04А/В на слой регулярной насадки в качестве верхнего горячего орошения. Второй поток поступает в аппарат воздушного охлаждения ВХ-01/1,2, где охлаждается до температуры около 60°С. После аппарата воздушного охлаждения ВХ-01/1,2, поток разделяется на поток верхнего ЦО, поступающий назад в колонну К-01 через фильтр верхнего циркуляционного орошения Ф-03А/В и на поток продуктовой ВДФ, направляемый за границу установки. [1, с. 23] Пары с верха вакуумной колонны К-01, включающие водяной пар, газы разложения и несконденсированные углеводороды направляются в трехступенчатую эжекционную систему, предназначенную также для создания необходимого вакуума в колонне. [1, с. 30] Пары из вакуумной колонны К-01 с давлением около 45 мм.рт.ст. и температурой около 90°С поступают в межтрубное пространство предварительного холодильника-конденсатора Х-01. Сконденсировавшаяся в Х01 жидкость отводится в барометрическую емкость Е-01, а парогазовая смесь поступает на всасывание в эжекторы первой ступени ЭЖ-01/1,2, после которых направляется в межтрубное пространство холодильника Х-02. [1, с. 31] Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 9 Сконденсировавшаяся в Х-02 жидкость отводится в барометрическую емкость Е-01, а парогазовая смесь поступает на всасывание в эжекторы второй ступени ЭЖ-02/1,2, после которых направляется в межтрубное пространство холодильника-конденсатора Х-03. Сконденсировавшаяся в Х-03 жидкость отводится в барометрическую емкость Е-01, а парогазовая смесь поступает на всасывание в эжекторы третей ступени ЭЖ-03/1,2, после которых направляется в межтрубное пространство холодильника-конденсатора Х-04, из которого жидкая фаза поступает в барометрическую емкость Е-01. [1, с. 31] Охлаждающая вода I системы подается в трубное пространство предварительного холодильника-конденсатора Х-01 подпорным насосом оборотной воды Н-09А/В/С с температурой около 28°С. После холодильника Х-01 охлаждающая вода с температурой около 31°С параллельно тремя потоками подается в трубное пространство холодильников-конденсаторов Х-02, Х-03, Х-04. Температура обратной оборотной воды на выходе из холодильников- конденсаторов не превышает 40°С. [1, с. 31] Газовый поток после холодильника-конденсатора Х-04 поступает в гидрозатвор Е-02, предназначенный для сепарации капельной влаги, предотвращения возможности повышения давления в барометрической емкости и обеспечения нормальной работы вакуумсоздающей системы в случае блокирования подачи газов разложения в печь. Пройдя гидрозатвор, газы разложения направляются на аминовую очистку от сероводорода. [1, с. 31] Сконденсировавшаяся жидкость от холодильников-конденсаторов разделяется в барометрической емкости Е-01 на водную и углеводородную фазы. Уловленный нефтепродукт периодически откачивается насосом уловленного нефтепродукта Н-06А/В с установки. [1, с. 31] Кислая вода откачивается насосом кислой воды Н-07А/В за границу установки. [1, с. 31] Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 10 Отдувочный газ, содержащий сероводород, из гидрозатвора Е-02 с температурой около 39°С и давлением около 0,02 МПа(изб) поступает в нижнюю часть абсорбера аминовой очистки К-02. В верхнюю часть абсорбера подается регенерированный амин (раствор МДЭА) с температурой около 45°С от подпорного насоса регенерированного амина с установки производства серы. Насыщенный амин из куба абсорбера насосом насыщенного амина Н08А/В выводится с установки. [1, с. 33] Очищенный от сероводорода и диоксида углерода газ разложения, с верха абсорбера поступает в сепаратор очищенных газов разложения Е-03, где происходит отделение унесенного с газом раствора амина. [1, с. 33] После сепаратора Е-03 очищенный газ с температурой около 45°С и давлением около 0,01 МПа (изб.) поступает на сжигание в печь вакуумной колонны П-01. [1, с. 33] Для защиты от сероводородной коррозии шлемовой линии вакуумной колонны К-01 и оборудования вакуумсоздающей системы предусмотрен узел подачи нейтрализатора. Нейтрализатор из тары поставщика насосом перекачки нейтрализатора из бочек Н-19 подается в емкость нейтрализатора Е-13. [1, с. 39] Для защиты от сероводородной коррозии шлемовой линии вакуумной колонны К-01 и оборудования вакуумсоздающей системы предусмотрен узел подачи ингибитора коррозии. Ингибитор коррозии из тары поставщика насосом перекачки ингибитора коррозии из бочек Н-15 подается в емкость ингибитора коррозии Е-11. [1, с. 39] Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 11 Характеристика оборудования установки Таблица 1 – характеристика технологического оборудования установки УВПМ ПАО «Орскнефтеоргсинтез» [1, с. 268-291] Обозначен Наименование ие 1 2 К-01 Вакуумная колонна К-02 П-01 Материал Техническая характеристика 3 4 3 корпус V = 565 м 09Г2С+08Х13 H = 33330 мм насадка 410S D = 4000/5600/2800 мм (Аналог 08Х13) Tрасч = 330/410 oC Pрасч = вакуум/0,345 МПа (изб.) Внутр. устройства – 4 пакета насадки Sulzer Mellapak™ и тарелки, отпарная секция – 6 двухпоточных тарелок с фиксированными клапанами компании SULZER. Абсорбер Корпус 09Г2С V = 3,42 м3 аминовой насадка 410S H = 11750 мм очистки (Аналог 08Х13) D = 600 мм Tрасч = 120 oC Pрасч = 0,345 МПа (изб.) Внутр. устройства – 2 слоя насыпной насадки компании SULZER Печь вакуумной Змеевик A335 P9 Q = 28,28 МВт колонны (Аналог 13Х9М) Fрад. = 877 м2 Fконв.: Гладкие = 83 м2 Оребренные = 2484 м2 Tвх. = 290 oC Tвых. = 409 oC Pрасч. = 1,0 МПа (изб.) Констр. размеры 20x5,35 м. Высота дымовой трубы 69,85 м. Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 12 Продолжение таблицы 1 1 Т-01/1-3 2 3 Теплообменник Межтрубное мазут – пространство: вакуумный 09Г2С газойль Трубное пространство: 09Г2С, Сталь 20 Т-02 Теплообменник мазут - гудрон Межтрубное пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 Т-03 Теплообменник мазут – вакуумный газойль Межтрубное пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 Т-04/1,2 Теплообменник мазут - гудрон Межтрубное пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 4 Q = 6,88 МВт F = 1784 м2 (594,7×3) Lтруб = 9000 мм D = 1200 мм Межтрубное пространство: Tрасч.= 160 oC Pрасч = 2,6 МПа (изб.) Трубное пространство: Tрасч.= 270 oC Pрасч = 3,2 МПа (изб.) Q = 4,31 МВт F = 624,2 м2 Lтруб = 9000 мм D = 1200 мм Межтрубное пространство: Tрасч = 330 oC Pрасч = 2,4 МПа (изб.) Трубное пространство: Tрасч = 185 oC Pрасч = 2,5 МПа (изб.) Q = 3,05 МВт F = 190,2 м2 Lтруб = 9000 мм D = 700 мм Межтрубное пространство: Tрасч = 205 oC Pрасч = 2,6 МПа (изб.) Трубное пространство: Tрасч.= 330 oC Pрасч = 3,2 МПа (изб.) Q = 6,26 МВт F = 849 м2 (424,5×2) Lтруб = 9000 мм D = 1000 мм Межтрубное пространство: Tрасч = 370 oC Pрасч = 2,4 МПа (изб.) Трубное пространство: Tрасч = 240 oC Pрасч = 2,5 МПа (изб.) Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 13 Продолжение таблицы 1 1 Т-05/1-4 2 Теплообменник мазут – вакуумный газойль 3 Межтрубное пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 Т-06/1-3 Теплообменник мазут - гудрон Межтрубное пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 Т-07/1,2 Генератор среднего давления Т-08 Генератор пара Межтрубное низкого давления пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 пара Межтрубное пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 4 Q = 12,45 МВт F = 2500 м2 (625×4) Lтруб = 9000 мм D = 1200 мм Межтрубное пространство: Tрасч = 310 oC Pрасч = 2,6 МПа (изб.) Трубное пространство: Tрасч = 330 oC Pрасч = 3,2 МПа (изб.) Q = 4,73 МВт F = 1875,2 м2 (625,2×3) Lтруб = 9000 мм D = 1200 мм Межтрубное пространство: Tрасч = 370 oC Pрасч = 2,4 МПа (изб.) Трубное пространство: Tрасч.= 335 oC Pрасч = 2,5 МПа (изб.) Q = 8,19 МВт F = 923,6 м2 (461,8×2) Lтруб = 9000 мм D = 1200/2000 мм Межтрубное пространство: Tрасч = 225 oC Pрасч = 1,45 МПа (изб.) Трубное пространство: Tрасч = 280 oC Pрасч = 3,2 МПа (изб.) Q = 1,93 МВт F = 177,1 м2 Lтруб = 6000 мм D = 800/1400 мм Межтрубное пространство: Tрасч = 160 oC Pрасч = 0,5 МПа (изб.) Трубное пространство: Tрасч = 270 oC Pрасч = 3,2 МПа (изб.) Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 14 Продолжение таблицы 1 1 Т-09 2 3 Генератор пара Межтрубное низкого давления пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 Т-11/1,2 Холодильник охлаждающей жидкости Межтрубное пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 Т-12 Подогреватель промывочной жидкости Межтрубное пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 Т-13 Подогреватель топливного газа Межтрубное пространство: 09Г2С Трубное пространство: 09Г2С, Сталь 20 4 Q = 3,57 МВт F = 301,1 м2 Lтруб = 6000 мм D = 1000/1800 мм Межтрубное пространство: Tрасч = 160 oC Pрасч = 0,5 МПа (изб.) Трубное пространство: Tрасч = 270 oC Pрасч = 3,2 МПа (изб.) Q = 1,2 МВт F = 112,8 м2 (56,4×2) Lтруб = 6000 мм D = 500 мм Межтрубное пространство: Tрасч = 120 oC Pрасч = 1,1 МПа (изб.) Трубное пространство: Tрасч = 77 oC Pрасч = 1,0 МПа (изб.) Q = 0,55 МВт F = 16,9 м2 Lтруб = 3000 мм D = 400 мм Межтрубное пространство: Tрасч = 225 oC Pрасч = 1,3 МПа (изб.) Трубное пространство: Tрасч = 130 oC Pрасч = 1,6 МПа (изб.) Q = 0,16 МВт F = 17,1 м2 Lтруб = 3000 мм D = 400 мм Межтрубное пространство: Tрасч = 120 oC Pрасч = 1,1 МПа (изб.) Трубное пространство: Tрасч = 225 oC Pрасч = 1,3 МПа (изб.) Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 15 Продолжение таблицы 1 1 Х-01 Х-02 Х-03 2 3 4 Предварительный Межтрубное Q = 2,12 МВт холодильникпространство: F = 1376 м2 конденсатор SA516 Gr.70 Lтруб = 7500 мм (09Г2С) D = 1535 мм Трубное Межтрубное пространство: пространство: Tрасч = 160 oC Камера Pрасч = 1,3 МПа (изб.) SA516 Gr70 Трубное пространство: (09Г2С) Tрасч = 77 oC Трубы TP 316 L Pрасч = 1,6 МПа (изб.) (03Х17Н14М3) ХолодильникМежтрубное Q = 2,921 МВт конденсатор I пространство: F = 273 м2 ступени SA516 Gr.70 Lтруб = 7500 мм (09Г2С) D = 832 мм Трубное Межтрубное пространство: пространство: Tрасч = 160 oC Камера Pрасч = 1,3 МПа (изб.) SA516 Gr70 Трубное пространство: (09Г2С) Tрасч = 77 oC Трубы TP 316 L Pрасч = 1,6 МПа (изб.) (03Х17Н14М3) ХолодильникМежтрубное Q = 1,313 МВт конденсатор II пространство: F = 95 м2 ступени SA516 Gr.70 Lтруб = 5000 мм (09Г2С) D = 531 мм Трубное Межтрубное пространство: пространство: Tрасч = 160 oC Камера Pрасч = 1,3 МПа (изб.) SA516 Gr70 Трубное пространство: (09Г2С) Tрасч = 77 oC Трубы TP 316 L Pрасч = 1,6 МПа (изб.) (03Х17Н14М3) Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 16 Продолжение таблицы 1 1 2 Холодильникконденсатор III ступени Х-04 ВХ-01/1,2 ВХ-02 Р-01, 02 Е-03 Воздушный холодильник вакуумной дизельной фракции 3 Межтрубное пространство: SA516 Gr.70 (09Г2С) Трубное пространство: Камера SA516 Gr70 (09Г2С) Трубы TP 316 L (03Х17Н14М3) Камера - 09Г2С, Трубы – сталь 20/ алюминий 4 Q = 1,105 МВт F = 71 м2 Lтруб = 4750 мм D = 488 мм Межтрубное пространство: Tрасч = 160 oC Pрасч = 1,3 МПа (изб.) Трубное пространство: Tрасч = 77 oC Pрасч = 1,6 МПа (изб.) Q = 6,76 МВт F = 7002 м2 Lтруб= 8000 мм Tрасч= 250 oC Pрасч= 1,85 МПа (изб.) Nпотр = 54 кВт (13,5х4) Nустан = 26 кВт (15х4) Воздушный Камера - 09Г2С, Q = 1,61 МВт холодильник Трубы – сталь 20/ F = 2338 м2 вакуумного алюминий Lтруб= 8000 мм газойля Tрасч= 185 oC Pрасч= 3,2 МПа (изб.) Nпотр = 22,6 кВт (11,3х2) Nустан = 26 кВт (13х2) Резервуар мазута 09Г2С V = 500 м3 Н = 9000 мм D = 8610 мм Tрасч.= 130 oC Pрасч.= 0,002 МПа (изб.) Сепаратор 09Г2С V = 0,7 м3 очищенных газов Н = 2000 мм разложения D = 600 мм Tрасч.= 120 oC Pрасч.= 0,345 МПа (изб.) Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 17 Продолжение таблицы 1 1 Е-04 2 Каплеотделитель 3 09Г2С Н-01А/В Насос мазута (ц/б) Корпус: сталь 25ГЛ Рабочее колесо: сталь 12Х18Н9ТЛ Н-02А/В Насос (ц/б) Н-03А/В Насос затемненного продукта (ц/б) Н-04А/В Насос вакуумного Корпус/рабочее газойля (ц/б) колесо: сталь 12Х18Н9ТЛ гудрона Корпус/рабочее колесо: сталь 12Х18Н9ТЛ Корпус/рабочее колесо: сталь 12Х18Н9ТЛ 4 V = 2,6 м Н = 1500 мм D = 1300 мм Tрасч.= 225 oC Pрасч.= вакуум/1,3 МПа (изб.) G = 274 м3/ч H = 219 м (макс. 246 м) Кавитационный запас = 4,2 м Tвсас.= 80 oC Pвсас.= 0,006 МПа (изб.) Pнагн.= 1,88 МПа (изб.) G = 180 м3/ч H = 230 м (макс. 241 м) Кавитационный запас = 2,8 м Tвсас.= 340 oC Pвсас.= 0,004 МПа (изб.) Pнагн.= 1,8 МПа (изб.) G = 34,6 м3/ч H = 51 м (макс. 54 м) Кавитационный запас = 1,3 м Tвсас.= 381 oC Pвсас.= 0,04 МПа (изб.) Pнагн.= 0,39 МПа (изб.) G = 540,3 м3/ч H = 350 м (макс. 405 м) Кавитационный запас = 4 м Tвсас.= 299 oC Pвсас.= 0,067 МПа (изб.) Pнагн.= 2,48 МПа (изб.) 3 Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 18 Продолжение таблицы 1 1 Н-05А/В 2 3 Насос вакуумной Корпус: дизельной сталь 20ГЛ фракции (ц/б) Рабочее колесо: сталь 25ГЛ Н-06А/B Насос уловленного нефтепродукта (ц/б) Корпус: сталь 20ГЛ Рабочее колесо: сталь 12Х18Н9ТЛ Н-08А/В Насос насыщенного амина (ц/б) Корпус: сталь 25ГЛ Рабочее колесо: сталь 12Х18Н9ТЛ ЭЖ-01/1,2 Паровой эжектор Корпус I ступени SA516 Gr.70 (09Г2С) Сопло 316Ti (10Х17Н13М2Т) 4 G = 177,1 м /ч H = 178 м (макс. 197 м) Кавитационный запас = 2,8 м Tвсас.= 164 oC Pвсас.= 0,132 МПа (изб.) Pнагн.= 1,39 МПа (изб.) G = 10 м3/ч H = 154 м (макс. 160 м) Кавитационный запас = 0,3 м Tвсас.= 40 oC Pвсас.= 0,058 МПа (изб.) Pнагн.= 1,24 МПа (изб.) G = 8,5 м3/ч H = 80 м (макс. 87 м) Кавитационный запас = 2 м Tвсас.= 55 oC Pвсас.= 0,088 МПа (изб.) Pнагн.= 0,88 МПа (изб.) G = 1648 кг/ч Vm пара = 3122 кг/ч Транспортируемая среда: Tвсас.= 31,2 oC Pвсас.= 38 мм. рт. ст. Pнагнет.= 152 мм. рт. ст Транспортирующая среда: Tвсас.= 150 oC Pвсас.= 0,35 МПа (изб.) Tрасч.= 160 oC Pрасч.= 1,3 МПа (изб.) 3 Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 19 Продолжение таблицы 1 1 ЭЖ-02/1,2 ЭЖ-03/1,2 Н-07А/В 2 3 Паровой эжектор Корпус II ступени SA516 Gr.70 (09Г2С) Сопло 316Ti (10Х17Н13М2Т) 4 G = 838 кг/ч Vm пара = 1669 кг/ч Транспортируемая среда: Tвсас.= 38,9 oC Pвсас.= 145 мм. рт. ст. Pнагнет.= 444 мм. рт. ст Транспортирующая среда: Tвсас.= 150 oC Pвсас.= 0,35 МПа (изб.) Tрасч.= 160 oC Pрасч.= 1,3 МПа (изб.) Паровой эжектор Корпус G = 701 кг/ч III ступени SA516 Gr.70 Vm пара = 1482 кг/ч (09Г2С) Транспортируемая среда: Сопло 316Ti Tвсас.= 38,9 oC (10Х17Н13М2Т) Pвсас.= 437 мм. рт. ст. Pнагнет.= 914 мм. рт. ст Транспортирующая среда: Tвсас.= 150 oC Pвсас.= 0,35 МПа (изб.) Tрасч.= 160 oC Pрасч.= 1,3 МПа (изб.) Насос кислой Корпус: G = 9,4 м3/ч воды (ц/б) сталь 25ГЛ H = 88 м (макс. 95 м) Рабочее колесо: Кавитационный запас = сталь 12Х18Н9ТЛ 0,38 м Tвсас.= 40 oC Pвсас.= 0,07 МПа (изб.) Pнагн.= 0,92 МПа (изб.) Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 20 Возможные неполадки оборудования, причины и способы их устранения Таблица 2 – возможные неполадки оборудования, причины и способы их устранения [1, с. 118-123] [3] Устройство Неполадка Причины 1 2 3 Насосы Насос не создает Насос не установки (Н- необходимых напора заполнен. 1А/В – Н- и подачи 31А/В) Обратное направление вращения ротора. Способы устранения 4 Заполнить насос. Осмотреть клапан и устранить неплотности Обеспечить правильное направление вращения ротора. Заменить или отремонтировать повреждённые детали. Рабочее колесо установлено в направлении, обратном вращению ротора. Правильно установить рабочее колесо и заново отбалансировать ротор. Повреждены рабочее колесо или уплотнительные кольца. Неплотности приёмного клапана Заменить или отремонтировать повреждённые детали. Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 21 Продолжение таблицы 2 1 2 Повышение температуры подшипников 3 Недостаточное поступление масла к подшипникам 4 Увеличить отверстие дроссельной шайбы на входе масла в подшипник Грязное масло Прочистить маслопроводы и маслосистему. Заменить масло Расцентровка Отцентровать роторов насосный агрегат Малы масляные Увеличить зазоры зазоры Не обеспечено Пришабрить вклаприлегание вала дыш по валу по вкладышу Вибрация и шум в на- Ротор насоса не Отбалансировать сосе отбалансирован ротор Аппарат Отцентрировать расцентрирован аппарат Увеличены Перезалить вкламасляные зазоры дыши подшипников во вкладышах или заменить запасподшипников ными Попадание Прочистить проточпосторонних ную часть предметов в проточную часть Вибрация Устранить трубопроводов вибрацию трубопроводов Частичное Осмотреть и засорение ра- прочистить насос бочего колеса Прогиб вала, Сменить заедание повреждённые вращающихся детали. Уменьшить частей насоса подачу насоса Кавитация - Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 22 Продолжение таблицы 2 1 Вакуумная колонна К-01 2 3 Повышение уровня Неисправность куба колонны насоса Н-02А/В Неисправность клапанарегулятора 4 Включить резервный насос Проверить работу клапана-регулятора, в случае необходимости замены, перейти на ручное управление Включить резервный насос Повышение уровня Неисправность фракции на тарелке насосов, перекачивающих фракцию Неисправность Проверить работу клапановклапановрегуляторов регуляторов, в случае необходимости замены, перейти на ручное управление Повышение или Неисправность Проверить работу понижение расхода клапановклапановорошения в колонну регуляторов, регуляторов, в регулирующих случае подачу необходимости орошения замены, перейти на ручное управление. Проверить расходомеры Повышение уровня в Неисправность Включить барометрической насосов Н-06А/В резервные насосы емкости Е-1 и Н-07А/В Неисправность Проверить работу клапановклапановрегуляторов регуляторов, в случае необходимости замены, перейти на ручное управление. Проверить уровнемер Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 23 Продолжение таблицы 2 1 Печь П-01 2 3 Изменение расхода Неисправность подачи сырья в потоки клапановпечи регуляторов соответствующи х потоков 4 Проверить работу клапановрегуляторов, в случае необходимости замены, перейти на ручное управление. Проверить расходомеры Недостаток пара Неисправность Проверить работу низкого давления на клапановклапановраспыление на поток регуляторов регуляторов, в соответствующи случае х потоков необходимости замены, перейти на ручное управление. Проверить расходомеры Прогар змеевика Закоксовывание Произвести змеевика аварийную остановку печи, начать процедуры по ремонту змеевика. Провисание змеевика Тепловое Уменьшить расширение количество змеевика подаваемого топливного газа к горелкам Разрушение Остановить печь, трубной заменить подвеску подвески Разгерметизация Разрушение Остановить печь, змеевика сварного устранить протечку соединения Коррозионное воздействие среды Эрозия Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 24 Продолжение таблицы 2 1 2 Воздушные Износ трубы змеевика холодильники ВХ-01/1,2 и ВХ-02 3 Коррозионное воздействие среды Эрозия Разрушение сварного соединения при монтаже змеевика Поломка редуктора Неправильное регулирование зацепления конической пары Перегрузка ввиду неправильного выбора лопасти Теплообменни Попадание холодного Разгерметизация ки установки теплоносителя в трубного пучка межтрубное пространство Эжекторы ЭЖ-1/1,2; ЭЖ-2/1,2; ЭЖ-3/1,2 Засорение сопла Повышенное содержание отложений поступающем газе-носителе Повышение давления Высокая всасывания температуры входящей паровоздушной смеси 4 Остановить аппарат, начать ремонтные работы по замене дефектных участков Осмотреть зацепление, изменить порядок передачи Заменить текущую лопасть на лопасть с меньшим углом атаки Убрать протечку трубного пучка путем отглушки трубы или заварки отверстия, через которое идет протечка Использовать более чистый газ как в носитель Уменьшить расход топлива, поступающего в колонну Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 25 Эскизы технологического оборудования Рисунок 1 – Ректификационная колонна вакуумной перегонки мазута [2, с. 141] Рисунок 2 – Кожухотрубчатый теплообменник с плавающей головкой [2 с. 161] Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 26 Рисунок 3 – Трубчатая печь типа ГC [4] Рисунок 4 – Аппарат воздушного охлаждения [5] Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 27 Список использованных источников 1. Технологический регламент «Установка вакуумной перегонки мазута». ПАО «Орскнефтеоргсинтез» ТР-20-52-19 2. Фарамазов С. А. Оборудование нефтеперерабатывающих заводов и его эксплуатация: Учеб. пособие для техникумов. – 2-е изд., перераб. и доп. – М.: Химия, 1984. – 328 с., ил. 3. Возможные неисправности насоса и их устранение [Электронный ресурс] - URL: https://helpiks.org/7-89448.html 4. Трубчатые печи: конструкция и характеристики [Электронный ресурс] URL: https://tsk-service.ru/stoves_and_fireplaces/trubcataa-pec-ustrojstvo-princip- dejstvia-vidy-rekomendacii-po-vyboru.html 5. Аппарат воздушного охлаждения зигзагобразный АВЗ, АВЗ-Д, 2АВЗ-Д [Электронный ресурс] - URL: https://tdsarrz.ru/produktsiya/apparaty_vozdushnogo_ohlazhdeniya_avo/apparat_vozdu shnogo_ohlazhdeniya_zigzagoobraznyi_avz.html Лист ОНТО.18.02.09 11.ПНГ208 ТО Изм. Лист № докум. Подп. Дата 28