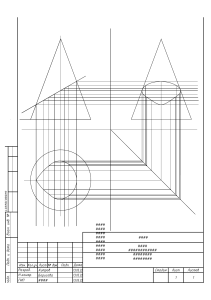

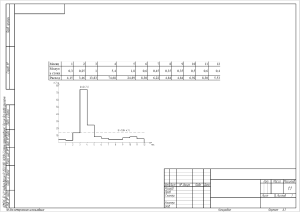

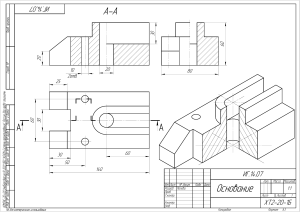

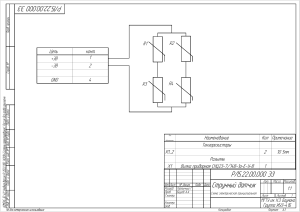

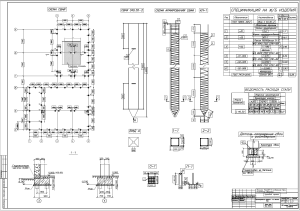

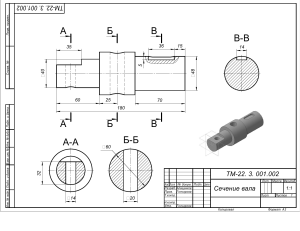

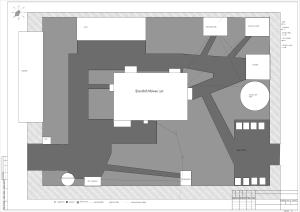

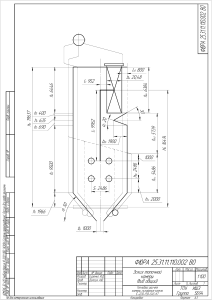

Министерство образования Московской области Государственное бюджетное профессиональное образовательное учреждение Московской области «Ступинский техникум им. А.Т. Туманова» ДОПУЩЕН К ЗАЩИТЕ ЗАВ. ОТДЕЛЕНИЕМ __________________________ “______”__________________ 2020 г. ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА (ДИПЛОМНЫЙ ПРОЕКТ) НА ТЕМУ: Проектирование участка механического цеха для обработки детали «Вал шлицевой» Студент по специальности группа Руководитель Лазарев Роман Алексеевич (ФИО полностью) _______________ (Подпись) 15.02.08 Технология машиностроения ТМ-18 Кобзев Евгений Андреевич (ФИО полностью) г. Ступино 2020 г _____________ (Подпись) Министерство образования Московской области ГБПОУ МО «Ступинский техникум им. А.Т. Туманова» 142800, Моск. обл. г.Ступино, ул. Куйбышева д.55,тел (49664)2-19-47 Зам. директора по УР ___________ Н.А.Датская « ______________» 2020 г. ЗАДАНИЕ к дипломному проекту студенту Лазареву Роману Алексеевичу (Фамилия, имя, отчество студента полностью) 1. Тема дипломного проекта: Спроектировать участок механической обработки для производства детали «Вал шлицевой» . 2. Соответствие работы содержанию профессиональных модулей ПМ.1.Разработка технологических процессов изготовления деталей машин. ПМ.2.Участие в организации производственной деятельности структурного подразделения. ПМ.03. Участие во внедрении технологических процессов изготовления деталей машин и осуществление технического контроля. 3. Срок сдачи студентом законченной работы: 15 июня 2020г 4. Данные к проекту: Годовая программа выпуска 8000 шт. в год габаритные размеры 5. Содержание дипломного проекта 5.1.Технологическая часть проекта 5.1.1 Выбор заготовки с расчетами межоперационных и общих припусков. 5.1.2 Разработка технологического процесса механической обработки детали 5.1.3.Расчеты режимов резания и норм времени для операций: 5.1.4 Разработка управляющей программы для операции на станке с ЧПУ 5.1.5 Разработка и проектирование средств технологического оснащения 5.1.6 Выбор средств контроля качества детали в соответствии с требованиями технической документации 5.2. Организационно-экономическая часть проекта. В состав организационноэкономической этой части дипломного проекта включаются расчеты техникоэкономических показателей. 5.3 Оформление проекта 5.3.1 Графическая часть проекта: - рабочие чертежи детали и заготовки. - чертеж (и) конструкции средств технологического оснащения или (и) карта наладки. - расчетно-технологическая карта (РТК) для операции с ЧПУ Общее количество чертежей должно быть не менее 5 листов. 5.3.2 Расчетно-пояснительная записка не менее 50 листов 5.3.3. Комплект технологических документов _____________________________________________________________________________ Дата выдачи задания «_____» _______________ 2020 г. Руководитель _________ ________________________ _________________ (фамилия, имя, отчество) (подпись) Задание принял к исполнению ___________________ __________________________ Рассмотрено на заседании предметно-цикловой комиссии 15.02.08 «Технология машиностроения» Протокол № от «___»_________ 2020 г. (фамилия, имя, отчество) Председатель ПЦК_____________ /Толкачева Н.А / (дата, подпись студента) Введение .............................................................................................................. 6 1.ОБЩИЙ РАЗДЕЛ ................................................................................................. 8 2.1 Выбор вида и метода получения заготовки ............................................. 18 2.1.1 Проектирование заготовки для детали прокат ................................ 19 2.1.2 Проектирование заготовки для детали из прутка ............................ 20 2.1.2 Проектирование заготовки для детали по методу штамповки ...... 20 2.2 Определение межоперационных припусков и допусков на размеры детали ................................................................................................................. 22 2.3 Разработка маршрутного технологического процесса ........................... 23 2.3.1. Описание маршрутного технологического процесса..................... 23 2.3.2 Выбор и обоснование технологических баз ..................................... 25 2.3.3 Выбор оборудования и технологической оснастки......................... 27 2.4.1 Расчёт режима резания по общемашиностроительным нормативам ........................................................................................................................ 34 2.4.1.2 Расчёт режима резания по эмпирическим формулам .................. 39 2.4.2. Расчёт управляющей программы и разработка эскиза обработки детали на операцию, выполняемую на станке с ЧПУ. Расчет и кодирование программ для станков с ЧПУ. .............................................. 43 2.5 Расчет исполнительных размеров предельных калибров ...................... 45 2.6 Расчёт потребного количества оборудования и его загрузки по операциям .......................................................................................................... 46 3.ОХРАНА ТРУДА И ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОТЬ МАШИНОСТРОИТЕЛЬНОГО ПРЕДПРИЯТИЯ.............................................. 54 Список использованной литературы................................................................... 59 Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата 1.1. Описание конструкции детали, анализ её технических требований и служебного назначения. Характеристика материала детали. ........................ 8 1.2. Определение типа производства и его характеристика......................... 11 1.3 Анализ детали на технологичность .......................................................... 13 1.3.1 Качественная оценка технологичности детали................................ 14 1.3.2 Количественная оценка технологичности детали ........................... 15 2. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ .................................................................... 18 Инв. № подп Лит Изм. № докум. Разраб. Лазарев Р.А. Пров. Н. контр. Утв. Кобзев Е.А.. Подп. Дата ДП 15.02.08 ТМ18 15 Вал шлицевой Лит Лист Листов 4 58 Ступинский техникум Им. А.Т. Туманова ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ 1.Маршрутная карта 2.Операционннные карты механической обработки с картами эскизов ГРАФИЧЕСКАЯ ЧАСТЬ 1.Чертёж детали 2.Чертёж заготовки – прокат 3.Чертёж заготовки – штамповка 4.Чертёж измерительного инструмента 5. Черёж наладки для выполнения операции на станке ЧПУ 6.Чертеж планировки участка механического цеха Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата 7.Сборочный чертёж приспособления Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 5 Введение Эффективность производства, его технический прогресс и качество продукции во многом зависят от опережающего развития производства, нового оборудования, машин, станков и аппаратов. Машиностроительное производство отличается высокой сложностью, огромным разнообразием и большой трудоемкостью выпускаемой продукции, сложными внутрипроизводственными связями. В настоящее время широко распространяется применение вычислительной техники при проектировании технологических процессов и математическое моделирование процессов механической обработки. Осуществляется автоматизация программирования процессов обработки на станках с ЧПУ. Создаются системы автоматизированного проектирования технологических процессов – САП ТП. В результате замены универсального неавтоматизированного оборудования станками с ЧПУ трудоемкость изготовления детали Подп. и дата сокращается в несколько раз. Станки с ЧПУ – это, одно из наиболее эффективных Снижается средств процент повышения брака, производительности достигается наиболее труда. высокий Взам. инв. № экономический эффект. Целью данного дипломного проекта является проектирование технологического процесса изготовления детали «Вал шлицевой». В Инв. № дубл. представленном проекте нашли отражение большинство принципов эффективности производства. Применение станков с ЧПУ и правильный выбор метода получения заготовки позволили Инв. № подп Подп. и дата значительно сократить себестоимость детали. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 6 Для этого решены следующие задачи: • Описана конструкция детали и выбран материал заготовки, • Проанализирован и выбран тип производства • Произведён анализ детали на технологичность • Составлена маршрутная технология и разработаны операционные карты Выполнены следующие расчеты: • Расчёт массы заготовки • Расчёт промежуточных припусков • Исполнительные размеры калибра-скобы Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата • Разработана инструкция по охране труда при работе на металлорежущих станках (с ЧПУ). Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 7 ОБЩИЙ РАЗДЕЛ 1.1. Описание конструкции детали, анализ её технических требований и служебного назначения. Характеристика материала детали. Деталь «Вал шлицевой» является одним из типовых элементов передачи крутящего момента, с ведомого вала редуктора, конвейера протяжки плёнки. Постоянное непрерывное трение при работе конвейера, пагубно влияет на стойкость стали. В следствии чего, увеличение площади контакта деталей, за счет шлицевого соединения, позволяет избежать короткого срока службы. Деталь «Вал шлицевой» имеет следующие габаритные размеры: Наружный габарит 20 мм; Длина — 232 мм. Точность поверхностей – Н6-Н12; Точность поверхностей – от 6 до 12 квалитета Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Шероховатость - Rа= 1,6- 3,2 Деталь «Вал шлицевой» построена в программе трёхмерного моделирования КОМПАС 3D v16.1. Технические требования на изготовление детали во многом предопределяется условиями ее эксплуатации и занимаемым положением в сборочном узле. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 8 Марка 40X13 является легированной конструкционной, жаропрочной сталью. Кроме углерода и железа, в ее состав входит хром – 1,3%. При этом технические свойства определяются количеством содержащегося в ней углерода. В состав стали входит 0,40% углерода. Общие технические характеристики Характеристики стали зависят от режимов термообработки, которые определяют технические характеристики и назначение сплава для применения. При термической обработке возможно получение высоких показателей твердости, устойчивости к коррозии, либо получение стали конструкционного назначения. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Сталь 40X13 обладает следующими техническими характеристиками: высокой прочностью высокой устойчивостью против коррозии. Она получена при обычной закалке и усиливается наличием в составе хрома. Изделия можно эксплуатировать в различных агрессивных средах, а также при высоких температурах. Данная сталь считается абсолютно не ржавеющим материалом высокая пластичность. Она легко поддается деформациям при температуре более 1000 градусов легко подвергается различной механической обработке: токарной, при сверлении, фрезеровании. высокая жаропрочность стойкость при перепадах температуры. Сталь марки 40X13 используется в виде листов, прутков, проката. Один из типов металлопроката - сортовой прокат стали, в том числе фасонный. Свойства проката из стали 40X13 Кроме отличных технических характеристик материала, прокат, а в особенности лист нержавеющий 40X13 имеет следующие свойства: долговечность изделий без дополнительного обслуживания не требуются дополнительные затраты на содержание соответствует гигиеническим требованиям очень хорошую сочетаемость с различными строительными материалами. Применение проката из стали марки 40X13 Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 9 Благодаря высоким техническим характеристикам материала, отличным его механическим и химическим свойствам, прокат из нержавеющей стали 40X13 нашел широкое применение в самых различных отраслях хозяйственной деятельности. По своей сути, прокат является заготовкой или исходным сырьем для последующей обработки. Он особенно популярен в следующих отраслях: В нефтяной и химической промышленности, в машиностроении. Из него изготовляют: Вал шлицевойы, пружины, гайки, втулки, опоры, валы, шестерни, оси различной толщины, кольца и другие детали повышенной прочности. В медицине для производства высокоточных инструментов и различных аппаратов. Преимущественно именно из нее изготавливают скальпели для хирургов. Часто сталь 40X13 называют медицинской сталью. в строительстве, для создания металлических сооружений с высокой нагрузкой. Однако для сварных конструкций сталь не применяется. при производстве предметов домашнего обихода. Она применяется для изготовления кухонных ножей, лезвия которых не только острые, но и безопасные при использовании в пищевых целях. Благодаря твердости материала, ножи очень долговечны. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Также из него изготовляют режущий и измерительный инструменты, различные детали компрессоров, подшипников. Широко применяется трубный прокат. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 10 1.2. Определение типа производства и его характеристика Исходя из заданного объема выпуска 8000 шт. и массы = 0,43 кг, используя таблицу 1 принимаем среднесерийное производство. Тип производства Таблица1 Масса детали, кг <1.0 1.0- 2,5 2,5-5,0 5,0-10 >10 Тип производства Едини чное <10 <10 <10 <10 <10 Мелкосерийное 10-2000 10-1000 10-500 10-300 10-200 Среднесерийное 1500-100000 1000-50000 500-35000 300-2500 200-1000 Крупносерийное 70000-200000 50000-100000 35000-75000 25000-50000 10000-25000 Массовое >200000 >100000 >75000 >50000 >25000 Подп. и дата Вывод: согласно таблице, исходя из заданного объема выпускапроизводство среднесерийное. Основные технологические признаки среднесерийного производства: Взам. инв. № - применение специальных станков, универсального оборудования и станков с ЧПУ; - закрепление за одним рабочим местом нескольких операций; Инв. № дубл. - расстановка оборудования по технологическому процессу, группам станков или типу детали; - широкое применение приспособления; Инв. № подп Подп. и дата - средняя квалификация рабочих; - соблюдение принципов взаимозаменяемости. Серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 11 большим объемом выпуска, чем в единичном типе производства. Серийное производство — тип производства, характеризующийся ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. При серийном производстве используются универсальные станки, оснащенные как специальными, так и универсальными и универсальносборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. Серийное производство является основным типом современного производства, и предприятиями этого типа выпускается в настоящее Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата время 75—80 % всей машиностроительной продукции. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 12 1.3 Анализ детали на технологичность Отработка изделия на технологичность представляет собой одну из наиболее сложных функций технологической подготовки производства. Она обусловлена тесной взаимосвязью между конструкцией изделия и технологией его производства. Каждая деталь должна изготавливаться с минимальными трудовыми и материальными затратами. Эти затраты можно сократить в значительной степени от правильного выбора варианта технологического процесса, его оснащения, механизации и автоматизации, применения оптимальных режимов обработки и правильной подготовки производства. На трудоемкость изготовления детали оказывают особое влияние ее конструкция и технические требования. Качественная оценка технологичности конструкции характеризуется Подп. и дата показателями: хорошо – плохо, допустимо – недопустимо. Количественная оценка технологичности выполняется согласно ГОСТ 14 201–73. технологичности детали Количественная может быть сравнительная осуществлена оценка лишь при Поэтому студенту выдаются численные значения следующих базовых показателей: точности обработки, шероховатости поверхности, трудоемкости изготовления и технологической себестоимости детали и заготовки. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № использовании соответствующих базовых показателей технологичности. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 13 1.3.1 Качественная оценка технологичности детали Основные положения качественной оценки: Положительные: - допускается применение высокопроизводительных режимов обработки на универсальных и ЧПУ станках - для большинства размеров возможно применения универсальных измерительных приборов - закалка детали вакуумным методом позволяет не опасаться деформации детали или ведение осей симметрии размеров Отрицательные: - деталь имеет что потребует дополнительных операций обработки Подп. и дата - на всей внешней поверхности детали расположен элемент, представляющий в сечении шлицы (пазы) и зубья (выступы), радиально расположенных на внешней поверхности детали, что создаёт дополнительных обработок на специализированном оборудовании Взам. инв. № Инв. № дубл. Подп. и дата Инв. № подп необходимость - необходимость закалки детали до 500 HB В качестве черновой базы используют поверхность Ø24. Чистовыми базами на конечной операции являются: торцы детали, шлифованная внешняя поверхность детали Ø20. Допустимые размеры, геометрическая форма и шероховатость установлены в зависимости от требований эксплуатации. Конструкция детали позволяет применение высокопроизводительных режимов обработки и станков с ЧПУ. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 14 1.3.2 Количественная оценка технологичности детали Для определения количественных показателей технологичности конструкции детали используют коэффициент точности Ктч и коэффициент шероховатости Кш. Коэффициент точности Ктч вычисляют по формуле К тч = 1 − ∑n , ∑T n i (1) i i где ni – число поверхностей; Ti – квалитет точности. Коэффициент шероховатости вычисляют по формуле Кш = 1 − ∑m ∑ Ra m i i , (2) i где mi– число поверхностей; Rai – параметр шероховатости. Таблица 2 Наименов ание поверхнос ти Инв. № подп Ti ni Ti * ni Ra Ra* ni 9 72 42 144 7 3.2 3.2 1.6 3.2 6,3 3.2 19.2 9 38.4 12,6 Диаметры Ø16,2 Ø16 Ø20 R0.2 M8 Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Результаты расчетов приведены в таблице 2. Лит Изм. № докум. h9 h12 f7 h12 H7 Подп. 1 6 6 12 1 Дат ДП 15.02.08 ТМ18 15 Лист 15 Длины L232 L25 L3.2 L23.9 L4 Итого: h12 h12 h12 h12 f7 1 2 2 2 6 39 12 24 24 24 42 400 3.2 3.2 3.2 3.2 3.2 1.15 3.2 6,3 6,3 6,3 19.2 123.4 Кол-во поверхностей -39; Шероховатость Ra=1.6-3.2 Определение коэффициента точности: Коэффициент точности рассчитывают по формуле: КТ = 1 − 1 1 = 1− = 0,902; , где Τср 10.25 Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Тср – средний квалитет точности поверхностей детали. Τср = ∑Τ *n ∑n i i i = 400 = 10.25 , где 39 Тi – точность(квалитет) обработки i-ой поверхности; Ni – количество i-х поверхностей по соответствующему классу точности. Следовательно: Тср = 10.25 Кm= 0,902 Определение коэффициента шероховатости: Коэффициент шероховатости рассчитывают по формуле: Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 16 Κ Ш = 1− 1 1 = 1− = 0,683 , где Ш ср 3.16 Шср – среднее значение параметра шероховатости поверхностей детали. Ш ср = ∑Ш i ni * ni = 123.4 = 3.16 , где 39 Шi – шероховатость i-й поверхности; ni – количество i-й поверхностей с соответствующей шероховатостью. Вывод: Значение полученных коэффициентов близко к единице, что свидетельствует о низкой точности большинства поверхностей, а коэффициент шероховатости значительно отличается от единицы, что говорит Это также подтверждается средними значениями точности и шероховатости. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата о высокой чистоте большей части поверхности детали. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 17 2. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 2.1 Выбор вида и метода получения заготовки Для обработки заготовок на металлорежущих станках с наибольшей производительностью и наименьшим отходом металла в стружку необходимо стремиться к повышению точности и классу шероховатости поверхности заготовки, стараться максимально приближать форму и размеры заготовки к форме и размерам готовой детали. На выбор метода получения заготовки влияют: Подп. и дата - материал детали; конструкция детали; тип производства; имеющееся оборудование; себестоимость изготовления; трудоёмкость изготовления. После выбора вида выбирают способ изготовления заготовки. По мере Взам. инв. № себестоимость последующей механической обработки заготовки, Инв. № подп Подп. и дата повышения точности размеров и параметров расположения поверхностей Инв. № дубл. усложнения конфигурации заготовки, уменьшения напусков и припусков, усложняется и удорожается технологическая оснастка заготовительного цеха и возрастает себестоимость заготовки, но при этом снижается трудоемкость и повышается коэффициент использования материала. Заготовки простой конфигурации дешевле, так как при их изготовлении не требуется сложная и дорогая технологическая оснастка, однако при изготовлении таких заготовок необходима последующая трудоемкая обработка и повышенный расход материала. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 18 2.1.1 Проектирование заготовки для детали прокат Расчёт массы заготовок производим в программе КОМПАС. При расчёте массы детали использовалась возможность программы "Компас 3D" В программе по размерам, указанным в чертеже, была построена 3D Подп. и дата модель детали. С помощью внутреннего макроса программы, была вычислена масса готовой детали. Масса рассчитывалась автоматически, по объёму детали Взам. инв. № и табличным данным плотности стали. Инв. № подп Подп. и дата Инв. № дубл. Масса детали: 0,431 кг Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 19 Рассмотрим два вида заготовки: 2.1.2 Проектирование заготовки для детали из прутка Масса заготовки из прутка = 0.968 кг 2.1.2 Проектирование заготовки для детали по методу штамповки Взам. инв. № Подп. и дата Масса штамповки = 0,973 кг Определяем коэффициент использования материала по формуле: Инв. № дубл. КИМ = Мд ; Мзаг где: Мд – масса детали; Инв. № подп Подп. и дата Мзаг – масса заготовки; Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 20 Расчёт КИМ для заготовки прокат КИМ = 0,43/0.973 = 0,4479 = 44.8% Расчёт КИМ для заготовки штамповки КИМ = 0,43/0,86 = 0.5 = 50% Учитывая данные факторы, выбираем метод получения заготовки – штамповка. Но приняв за условие то, что разница в процентном отношении КИМ при сравнении незначительна (≤6%), а стоимость проката значительно ниже штамповки, выбираем метод получения заготовки – прокат. При проектировании технологического процесса механической Инв. № дубл. Взам. инв. № Подп. и дата обработки допустимо установить оптимальную величину слоя металла, который обеспечивает заданную точность и качество поверхности. Под припуском понимается слой металла, удаляемый с поверхности заготовки с целью достижения заданных свойств и точности обработанной поверхности. Знание припусков и допусков на размеры устанавливает промежуточные и операционные размеры, поэтому правильный выбор припуска играет большую роль при разработке технологического процесса. Увеличение размера припуска ведет к увеличению расхода материала, введение дополнительных технологических переходов – все Инв. № подп Подп. и дата это увеличивает трудоемкость и повышает себестоимость детали. Уменьшение припуска не дает возможности удалить дефектный слой металла, достигнуть заданной точности, шероховатости. Для расчёта припусков применяют два метода: расчётно- аналитический и опытно-статистический. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 21 2.2 Определение межоперационных припусков и допусков на размеры детали Определяем припуски на заготовки в программе Project, предназначенной для расчёта припусков, заносим данные детали в программу, выбираем конечный квалитет поверхности и нажимаем занести в таблицу 3. Расчетно-аналитический метод расчета припусков Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Таблица 3 Допуск, мм Последователь № ность Квалите Отклонен п/п обработки т ия 0 1 2 3 Заготовка Точение черновое Точение п/чистовое Точение чистовое 4 Шлифование 4 Шлифование чистовое Лит Изм. № докум. Подп. Припуск, мм Расчётн ый −0,02 Внешний Ø20 f 7 �−0,041 � +1.2 f 16 -0.2 +0.7 f 14 2.7 -0.54 -0.02 f 12 1.2 -0.23 -0.02 f 10 0,9 -0.104 -0.02 f8 0.4 -0.053 -0.02 f7 0.4 -0.041 Дат Размер Принят , Мм ый - 24 1.2 22.8 0.9 21.9 0,7 21.2 0,6 20.6 0,6 20 ДП 15.02.08 ТМ18 15 Лист 22 2.3 Разработка маршрутного технологического процесса Проектирование маршрутного технологического процесса изготовления детали с выбором оборудования и технологической оснастки Выбор оборудования производится с учётом требований передовой технологии обработки деталей, принципов концентрации операций и повышения производительности труда. 2.3.1. Описание маршрутного технологического процесса 005 Заготовительная 010 Отрезная Оборудование: Ленточнопильный станок 380В JET HVBS-912G ITA912G Токарная Инв. № дубл. Взам. инв. № Подп. и дата 015 Оборудование: 16К20 Токарная с ЧПУ Инв. № подп Подп. и дата 020 Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 23 Оборудование: Токарный с ЧПУ TAKISAWA EX-310 025 Токарная с ЧПУ Оборудование: Токарный с ЧПУ TAKISAWA EX-310 030 Контрольная перед ТО Оборудование: Стол ОТК 035 ТО Оборудование: Печь 10.0 VPT 4048 SECO/WARWICK S.A. Оборудование: Кругло-шлифовальный станок ЗБ153 045 Электроэрозионная Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата 040 Шлифовальная Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 24 Оборудование: Проволочно-вырезной электроэрозионный станок Mitsubishi MV1200S 050 Контрольная окончательная Оборудование: Стол ОТК 2.3.2 Выбор и обоснование технологических баз Анализируя рабочий чертёж детали, можно сделать вывод, что основной конструкторской базой выбрана ось детали, внешняя цилиндрическая поверхность. За черновую технологическую базу принята поверхность Черновые базы обеспечивают жесткую устойчивость детали в процессе обработки. На черновых базах можно обрабатывать поверхности являющиеся конструкторскими и чистовыми технологическими базами. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата минимального наружного диаметра и торец наименьшего основания. При выборе баз необходимого соблюдать следующие правила: -использовать черновую поверхность в качестве базы можно только один раз, при этом эта поверхность должна иметь наименьший припуск, наименьшее количество внешних дефектов; -использовать по возможности принцип постоянства баз; Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 25 -на отделочных или чистовых операциях необходимо по возможности применять принцип совмещения баз, а именно а качестве технологической базы использовать конструкторскую или измерительную. – измерительная – база, используемая для определения относительного положения заготовки или изделия и средства измерения. По лишаемым степеням свободы базы подразделяются на: – установочная – база, используемая для определения относительного положения заготовки или изделий и средств измерений; – направляющая – база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы: перемещения вдоль одной координатной оси и поворота вдоль другой оси. Подп. и дата – двойная направляющая – база, используемая для наложения на заготовку Инв. № дубл. связи, лишающих их одной степени свободы: перемещения вдоль одной Взам. инв. № – опорная – база, используемая для наложения на заготовку или изделия координатной оси и поворота вокруг этой оси; или изделие связей, лишающих их четырех степеней свободы: перемещение вдоль двух координатных осей и поворота вокруг этой оси; Инв. № подп Подп. и дата – двойная опорная – база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы: перемещение вдоль двух координатных осей. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 26 2.3.3 Выбор оборудования и технологической оснастки Для данного технологического процесса выбраны станки, представленные в порядке использования в технологическом процессе. Инв. № дубл. Взам. инв. № Подп. и дата Горизонтально-токарный обрабатывающий центр T A K I S A W A EX-310 Инв. № подп Подп. и дата EX-серия - многофункциональные токарные обрабатывающие центры с прямым приводом шпинделя, модель EX-310 оснащена приводной револьверной головкой. Станки EX-серии – это сочетание цельнолитой станины наклонного типа с направляющими качения. Оптимальное решение для скоростной и точной обработки. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 27 ХАРАКТЕРИСТИКИ Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Система ЧПУ FANUC ОСНОВНЫЕ РАЗМЕРЫ ОБРАБОТКИ Максимальный Ø обработки над суппортом, мм 350 Максимальная обрабатываемая длина, мм 710 ШПИНДЕЛЬ Фланец шпинделя A2-8 Ø патрона, дюйм 10" Отверстие в шпинделе, мм 86 Частота вращения шпинделя, об/мин 35 – 3500 Мощность шпинделя <пост./30 мин>, кВт 15/22 Диаметр прутка, мм 75/77 Диаметр подшипника, мм 120 ПЕРЕМЕЩЕНИЯ "Z" – ось, мм 710 "X" – ось, мм 200 РЕВОЛЬВЕРНАЯ ГОЛОВКА Количество инструмента 12 Сечение державки, мм 25×25 Мощность, кВт 5,5 ОБЩИЕ ДАННЫЕ Размеры в плане, м 2,8 Высота, м 2 Вес, кг 5300 ОСНОВНЫЕ ПАРАМЕТРЫ Наличие ЧПУ да Расположение шпинделя Горизонтальный Мощность шпинделя, кВт 15/22 ОСНОВНЫЕ РАЗМЕРЫ ОБРАБОТКИ Максимальный обрабатываемый диаметр, мм 350 Максимальная обрабатываемая длина, мм 710 Макс. Ø обработки, мм 350 Макс. длина обработки, мм 710 Макс. Ø прутка, мм 75 Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 28 Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Вакумная печь– 10.0 VPT 4048 (SECO/WARWICK S.A.): Возможность строго регулировать скорость охлаждения садки исключает вероятность образования закалочных трещин и снижает вероятность изменения геометрических размеров изделий. Поверхность изделий после вакуумной закалки получается чистой и светлой, без следов окисления и нагара. Также имеющееся оборудование позволяет проводить изотермическую закалку. Размеры рабочей камеры (ДхШхВ), мм, не более – 1200х900х750 мм; Максимальная масса садки, кг, не более – 1200; Максимальная температура, 0С, не более – 1300. Некоторые материалы, которые эффективно подвергать вакуумной закалке: 20Х13, 30Х13, 40Х13 40Х, 30ХГСА, 38ХМ, 40ХМФА, 5ХНМ Х12, Х12МФ, 95Х5ГМ, 3Х3М3Ф, 4Х5МФС, 4Х5МФ1С Инв. № подп Р2М9, Р6М5, Р10М4, Р12М6, Р18, Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 29 Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Проволочно-вырезной электроэрозионный станок Mitsubishi MV1200S Макс. размер заготовки 810x700x215 мм Макс. вес заготовки 500 кг Размер стола 640x450 мм Конструкция стола П-образный, секционный Перемещения по осям (X/Y/Z) 400x300x220 мм Перемещения по осям (U/V) 120x120 мм Угол наклона проволоки/высота детали 15°/200 мм, 30°/87 мм Максимальный угол прецизионного конического реза 45° Наилучшая шероховатость Ra 0,25–0,28 мкм Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 30 Ленточнопильный станок 380В JET HVBS-912G ITA912G Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Ленточнопильный станок 380В JET HVBS-912G ITA912G применяется для распила металлических заготовок. Выполнение операции обеспечивает высококачественное биметаллическое полотно. Направляющие пильной ленты выставляют в зависимости от толщины заготовки, снимая лишнее напряжение. Функция наклона пильного узла позволяет использовать станок для выполнения сложных операций. Корпус изготовлен из прочного металла и защищает внутренние узлы от деформаций. • • • • • • • • • • 1400 Число скоростей3 Скорость движения ленты, м/мин72 Вес, кг170 Габариты, мм1325х630х1080 Материал обработкиметалл Подсветканет Длина, мм1325 Ширина, мм630 Высота, мм1080 Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 31 Технологичность оборудования подобрано с учетом имеющегося на предприятии оборудования. Оснастка В операции 045 существует необходимость применения приспособления, Подп. и дата созданного специально для данной детали. Взам. инв. № Данное приспособление предназначено для установки на Инв. № дубл. столе электроэрозионного станка. Что касается остальных операций, то они выполняются с помощью трёхкулачкового патрона, с Инв. № подп Подп. и дата применением специализированных шлифованных губок, поводкового патрона, вращающихся центров. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 32 2.4 Разработка операции с оформлением операционной карты Единой системой технологической документации (ГОСТ 3.110-74) установлены стадии разработки и виды технологических документов. К основным документам относятся: маршрутная карта, операционная карта, карта эскизов, ведомость деталей (сборочных единиц) карта технологического процесса, техническая инструкция. Операционная карта (ОК) – документ, содержащий описание операций с указанием переходов, режимов обработки и данных о средствах технологического оснащения. Конструкторской базой называют поверхность детали, относительно которой конструктором задаются расстояния до других поверхностей. Эти базы подразделяют на основные и вспомогательные. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Основной называется база относительно которой конструктором задаётся расположение поверхностей, определяющих положение самой детали в изделии, вспомогательной — положение присоединяемой детали относительно данной. Вспомогательных баз может быть несколько. Технологической базой называют поверхность, определяющую положение детали в приспособлении в процессе её изготовления. Измерительной базой называют поверхность детали, относительно которой производится контроль полученных размеров, которой определяется положение детали в измерительном приспособлении. В машиностроении существует четыре вида поверхностей деталей и изделий: · исполнительные поверхности, с их помощью деталь выполняет свое служебное назначение; · основные поверхности, с их помощью определяется положение данной детали в изделии; · вспомогательные поверхности, с их помощью определяется положение присоединяемых деталей относительно данной; · свободные поверхности, не соприкасающиеся с поверхностями других деталей. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 33 2.4.1 Расчёт режима резания по общемашиностроительным нормативам Скорость резания V м/мин при токарной обработке равна окружной скорости обрабатываемой детали по её большому диаметру. V= π ⋅D⋅n 1000 м / мин D – наибольший диаметр заготовки в мм. n – число оборотов в мин. Подачей при токарной обработке называют перемещение резца за один оборот детали или за 1 минуту. Подача за один оборот – S мм/об Подача а минуту (минутная подача) – S мм/мин Глубина резания t – это величина срезаемого слоя, измеренного Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата перпендикулярно обрабатываемой поверхности. При продольном точении: t = D−d 2 Где D – диаметр до обработки d – диаметр после обработки Припуск – это слой металла, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности. Машинное время (основное) – это время, затрачиваемое на процесс резания непосредственно. TM = L⋅i мин за i проходов n⋅S L – путь инструмента n – частота вращения S – подача Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 34 i – число проходов L=l+y1+y2 Где l – длина обработанной поверхности y1 – величина врезания y2 – величина выхода (перебега) Элементы режима резания назначаются в следующем порядке: 1. Определяют глубину резания t (по формуле) 2. Назначают подачу S (по таблице) 3. Назначают скорость резания V (по таблице). Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата 4. Назначают мощность N (по таблице 4) Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 35 Таблица 4 1. Анализ условий и требований производства. Определение исходных технологических данных 1.1 Форма и размер детали и требование к ней (1) П1 с154 Материал – сталь 40Х13 Предел прочности ð=780 МПа Твердость 200 НВ Припуск- непрерывный Обработка – по корке 1.2 Параметры станка (2), с421 Модель станка Токарный с ЧПУ TAKISAWA EX-310 Наибольший диаметр над станиной Dс=330мм Мощность N=10,5КВт КПД=0,8 Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Высота резца в резцедержателе 30мм 1.3 Группа операции 1.4 Точность заготовки (1) с23, К1 Обтачивание Поковка, квалитет IT16 Шероховатость (Rz80) Ra 12,5 2. Выбор инструмента 2.1 Материал режущей части инструмента (1), К7, с 34 Пластина DBMA-14408-MR - (Т15К10) 2.2 Вид резца (1)К8, с 43 Резец проходной упорный №9 Н=22мм с главным углом в плане φ=55° 2.3 Тип конструкции (1) К9 с 45 Тип D Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 36 2.4 Форма передней поверхности (1) К10, с48 Iсо стандартной канавкой 3. Выбор режимов резания 3.1 Глубина резания t = (Dз – Dд):2 = (24-22):2 = 1 мм 3.2 Подача So мм/об S = Sт* Ks0 *Ks1 *Ks2 *Ks3 где K– поправочные коэффициенты, учитывающие Ks0 -обрабатываемый материал =0.6 c 59 Ks1 – марку твердого сплава =1.0 c70 Ks2 – главный угол в плане =1.0 c71 Ks3 – тип конструкции резца =1.0 c71 (1) К12, с58 S = 0,7*0.6*1*1=0,45мм/об Корректирование подачи по паспорту станка: S=0,5мм/об Подп. и дата 3.3 Скорость резания V м/мин V= Vт* Kv0 *Ksv1 *Ksv2 *Kv3 Где К – поправочные коэффициенты, учитывающие Kv0 -обрабатываемый материал, c61 Kv1 инструментальный материал, c73 Взам. инв. № Инв. № дубл. Kv3 – заготовку c74 (1) К12, с 60 V= * 0.85*1*1.1*0,9=133м/мин 3.4 Мощность резания N кВт (1), К12, с 76 Для глубины резания t=11 мм, So=0,45мм/об, V =133 м/мин – Nр=12 кВт Подп. и дата c77 Инв. № подп Kv2 - главный угол в плане, c74 Поправочный коэффициент КN=1, По паспорту станка 16К20 N= 12 КВт, КПД 0,75 Т=12*0,8= 10 кВт, Таким образом, мощность резания N=2,3 кВт меньше мощности станка N =10 кВт, то есть обработка при данных режимах резания возможна. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 37 3.5 Частота вращения шпинделя n= 1000V мин −1 ПDз n= 1000 *133 = 1768 об/мин 3.14 * 24 n мин -1 По паспорту станка 16К20 ближайшее меньшее число оборотов n= 1150 мин-1 3.14 * 24 *1768 Фактическа π ⋅D⋅n = 133,286 м/мин V= = V / м мин я скорость 1000 1000 резания Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата 3.6 Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 38 2.4.1.2 Расчёт режима резания по эмпирическим формулам Производится расчет режимов резания для 1 перехода 20 токарной операции. На данном переходе выполняется получистовое точение цилиндрической поверхности диаметром 24 мм, на длине 235 мм.. Исходные данные для расчета: диаметр обработки - d = 24 мм; глубина резания - t = 1 мм; по справочным данным выбирается подача – s=0,45 мм/об. Скорость резания определяется по формуле: (1) ,где Cv = 350 - постоянный коэффициент, Подп. и дата x = 0,15 - показатель степени при глубине резания, y = 0,35 - показатель степени при подаче, m = 0,2 - показатель степени при стойкости инструмента, Инв. № дубл. Взам. инв. № T = 120 мин. - период стойкости резца из твердого сплава, Kv - поправочный коэффициент, учитывающий условия резания, определяется по формуле: Kv = Kmv*Kпv*Kиv*Kтv*Kuv*Krv (2) ,где Kmv = 0,87 - коэффициент, учитывающий влияние материала детали, Kпv = 1 - коэффициент, учитывающий состояние поверхности, Инв. № подп Подп. и дата Kиv = 1 - коэффициент, учитывающий материал инструмента, Kтv = 1 - коэффициент, учитывающий стойкость инструмента, Kuv = 0,6 - коэффициент, учитывающий угол в плане резца, Krv = 1 - коэффициент, учитывающий радиус при вершине резца, Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 39 Kv = 0,87*1*1*1*0,6*1 = 0,47. По формуле (1) вычисляется скорость резания: 350 * 0,5 V= 235 0, 2 0 ,15 * 0,24 * 0,47 0 , 35 = 134 м/мин Число оборотов рассчитывается по формуле: n= 1000∗V π∗D (3) где D = 40- диаметр обрабатываемой поверхности, мм; n= 1000 *134 = 1779,3 об/мин 3.14 * 24 Фактическая скорость резания определяется по формуле: Vф = Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Принимается число оборотов шпинделя n = 1800 об/мин. V ф = π∗D∗n 1000 (4) 3,14 * 24 *1800 = 135,648 м/мин 1000 Сила резания Pz рассчитывается по формуле Pz =10*Cp*tx*sy*Vфn*Кр (5) где Cp = 210 - постоянный коэффициент, x = 1 - показатель степени при глубине резания, y = 0,75 - показатель степени при подаче, Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 40 Kp - поправочный коэффициент, учитывающий условия резания, определяется по формуле: Kp = Kmp*Kup*Kуp*Kлp*Krp, (6) где Kmp = 1,15 - коэффициент, учитывающий влияние материала детали на силовые зависимости, Kup, Kуp, Kлp, Krp - коэффициенты, учитывающие влияние параметров режущей части инструмента на силу резания, Kup = 1; Kуp = 1; Kлp = 1; Kp = 1,15*1*1*1*1 = 1,15. По формуле (5) вычисляется сила резания: Взам. инв. № Подп. и дата Krp = 1, Pz = 10 * 204 *0.751*0.550.75*135,648n*1,15 = 1287,25 Н. Инв. № дубл. Мощность резания определяется по формуле: Инв. № подп Подп. и дата N= N= Лит Изм. № докум. Подп. Дат Pz ×Vф 1020×60 (7) 1287,25 *135,648 = 2,31111 кВт 1800 * 24 ДП 15.02.08 ТМ18 15 Лист 41 Основное время перехода рассчитывается по формуле: To = L n∗s (8) ,где s = 0,45 мм/об - рабочая подача инструмента; sy = 3 - ускоренная подача отвода инструмента; n = 1800 об/мин - частота вращения шпинделя; Lo - длина пути обработки, мм, определяется по формуле: Lo = L + L1 + L2, (9) ,где L = 235 мм - длина пути резания на Ø24 мм; L2 = 0,5 мм - перебег. L3 = 0,5 мм - врез Тогда Инв. № дубл. Взам. инв. № Подп. и дата L1 = 235 мм L = 235+0,5+0,5 = 236 мм. По формуле (8) вычисляется основное технологическое время на 1 переходе 10 токарной операции: Инв. № подп Подп. и дата To = Лит Изм. № докум. Подп. Дат 236 = 0,524 мин. 1000 * 0,45 ДП 15.02.08 ТМ18 15 Лист 42 2.4.2. Расчёт управляющей программы и разработка эскиза обработки детали на операцию, выполняемую на станке с ЧПУ. Расчет и кодирование программ для станков с ЧПУ. Инв. № дубл. Взам. инв. № Подп. и дата Так как обработка ведется на станках с ЧПУ, то для них требуется программа. Подготовка программ производится с помощью системы автоматизированного программирования (САП). Созданные системы автоматизации программирования (САП) позволили всю основную расчетную работу при подготовке УП переложить на ЭВМ, освободив тем самым технологам основную часть времени для решения собственно технологических задач. Последовательность наладки на станок с ЧПУ: - в соответствии с картой наладки получить инструмент, проверить отсутствие на нем повреждений, надежность крепления режущих пластинок правильность заточки и т.д.; - настроить режущий инструмент на заданные картой наладки в координатные размеры; - установить налаженный инструмент в инструментальный магазин или в резцедержатель; - установить приспособления, проверить надежность закрепления заготовки и выверить приспособления, то есть совместить оси координат станка с осями координат приспособления; - проверить работоспособность рабочих органов станка на холостом ходу; - ввести программу обработки на программоноситель; - переместить шпиндель и стол станка в предусмотренное картой наладки нулевое положение; - проверить отсутствие информации на корректорах и набрать значения, обеспечивающие получения требуемых размеров детали; - закрепить заготовку в приспособление; - установить переключатель режима в положение «автоматический режим» или «полуавтоматический режим»; - обработать первую заготовку; - измерить изготовленную деталь и рассчитать поправки, которые вводим на корректора; - обработать заготовку повторно в «автоматическом режиме»; измерить Инв. № подп Подп. и дата готовую деталь. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 43 Разработка УП производится с помощью виртуальной стойки SINUMERIK . Подп. и дата Последовательность разработки УП. 1. Определение координат опорных точек контура детали. 2. - Построение эквидистанты и нахождение координат опорных точек Взам. инв. № эквидистанты. Ввод исходной точки режущего инструмента. 3. - Построение схемы наладки, в которой в графической форме указывается взаимное расположение узлов станка, изготавливаемой Инв. № дубл. детали и режущего инструмента перед началом обработки. 4. - Составление карты подготовки информации, в которую сводится геометрическая (координаты опорных точек и расстояния между ними) и технологическая (режимы резания) информация. Инв. № подп Подп. и дата 5. - Составление управляющей программы 6. Кодирование УП 7. Запись УП на программоноситель. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 44 2.5 Расчет исполнительных размеров предельных калибров Производим расчет исполнительных размеров калибров-скобы на Ø20 f7 1) Определяем наибольший предельный размер: Dmax=20+(-0,020)=19,98мм 2) Определяем наименьший предельный размер: Dmin=20+(-0,041)=19,959мм 3) Определяем наименьший размер проходного калибра – скобы: ПР=Dmax-Z1-H1/2=20-0,0032-0,004/2=19,975 мм 4) Определяем наибольший размер непроходного калибра – скобы: Не=Dmin-H1/2=20-0,004/2=19,957 мм 5) Определяем предельный размер изношенного калибра – скобы: Прк=Dmax+Y1=20+0,003=19,983 мм 6) Определяем наибольший размер контркалибра К-ПР: Подп. и дата К-ПР=Dmax+Z1+H1/2=201+0,0033+0,004/2=19,9775 мм 7) Определяем наибольший размер контркалибра К-НЕ: К-НЕ=Dmin+H1/2=20+0,004/2=19,9595 мм 8) Определяем наибольший размер контркалибра К-И: Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № К-И=Dmax+Y1+Hp/2=20+0,003+0,0015/2=19,835 мм Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 45 2.6 Расчёт потребного количества оборудования и его загрузки по операциям Разработка планировки участка цеха механической обработки. Нормы были разработаны «Институтом по проектированию станкостроительных, инструментальных и машиностроительных заводов АО "Гипростанок"» «ОНТП 14-93 НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ ПРЕДПРИЯТИЙ МАШИНОСТРОЕНИЯ, ПРИБОРОСТРОЕНИЯ И МЕТАЛЛООБРАБОТКИ (ДОРАБОТКА ОНТП-14-93). МЕХАНООБРАБАТЫВАЮЩИЕ СБОРОЧНЫЕ ЦЕХИ.» Планировка цеха – это графическое изображение на плане и разрезах цеха оборудования, подъемно-транспортных устройств и других средств, необходимых для выполнения и обслуживания технологического процесса. 1. Темплетный. Используются темплеты – шаблоны из ватмана или картона, выполненные заводским способом. На темплетах указывается модель станка и масштаб (обычно 1:100). В таком же масштабе выполняется и расположение инструментальных тумбочек, столов и другой организационной 2. Макетный. Используются объемные макеты из пластмассы или гипса. Инв. № подп Подп. и дата Взам. инв. № планировка здания цеха. На темплете также указывается место рабочего, Инв. № дубл. Подп. и дата Существуют следующие способы выполнения планировок: оснастки. Этот способ достаточно дорогой и используется при размещении оборудования специфического производства. При разработке планировок следует учитывать следующие основные требования: Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 46 1. Оборудование в цехе необходимо размещать в соответствии с принятой организационной формой технологических процессов. При этом нужно стремиться к расположению производственного оборудования в порядке последовательности выполнения технологических операций обработки и контроля. 2. Расположение оборудования, проходов и проездов должно гарантировать удобство и безопасность работы: возможность монтажа, демонтажа и ремонта оборудования; удобство подачи заготовок и инструментов; удобство уборки отходов. При этом необходимо обеспечить установленные нормами расстояния между оборудованием (табл. 5.1) при различных вариантах их размещения (рис. 5.1), а также ширину проездов. 3. Планировку оборудования необходимо увязывать с применяемыми подъемно-транспортными средствами. В планировках предусматривают Инв. № дубл. Взам. инв. № Подп. и дата кратчайшие пути перемещения заготовок, деталей, узлов в процессе производства, исключающие возвратные движения. Грузопотоки должны не пересекаться между собой, а также не пересекать и не перекрывать основные проезды, проходы и дороги, предназначенные для движения людей. 4. Планировка должна быть «гибкой», т.е. необходимо предусматривать возможность перестановки оборудования при изменении технологических процессов. 5 Планировкой должны быть предусмотрены рабочие места для Инв. № подп Подп. и дата руководящего инженерно-технического персонала; следует предусматривать возможность применения механизированного и автоматизированного учета и управления. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 47 Согласно заданию, на дипломное проектирование, годовая программа выпуска деталей «Вал шлицевой» 8000 изделий в год. В технологической части проекта разработан технологический процесс изготовления типовой детали «Вал шлицевой». Путем нормирования каждой механической операции определим трудоемкость изготовления детали. Потребное количество станков на каждую из операций производят по формуле: Срас= tшш τ ; где Срас- расчётное количество станков; tшт- штучное время на операции (мин); Подп. и дата τ –такт выпуска деталей (мин) Такт выпуска показывает через какой промежуток времени Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № на конкретной операции выходит готовая деталь. Такт выпуска деталей определяется по формуле: τ= Фд ∗60 Nгод (мин); где τ- такт выпуска деталей (мин); Nгод- годовая программа выпуска деталей (в данном случае 8 000 деталей) Фд- действительный годовой фонд времени работы оборудования при двухсменной работе, в часах (Ф2019=3919 часов); Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 48 * 60 τ = 3919 = 29,3925 (мин). 8000 Округляя Срас до ближайшего большего целого числа получаем принятое число станков Спр. Коэффициент загрузки оборудования рассчитывается по формуле: Кзо= Срас ; Спр Где Срас- расчётное количество станков на операцию Спр- принятое количество станков на операцию. При расчете оборудования, учитываем что операция № 010 Подп. и дата выполняется в заготовительном цеху. Взам. инв. № По произведённым расчётам была составлена таблица: № Инв. № дубл. Подп. и дата Инв. № подп Наименование операции tO, мин tШТ, мин 005 Заготовительная - - 010 Отрезная - - 015 Токарная 1,47 2 020 Токарная с ЧПУ 3,8 5,32 025 Токарная с ЧПУ 3,76 5,26 030 Контрольная - - опер. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 49 035 ТО - - 040 Шлифовальная 7,4 10,36 045 Электроэрозионная 12 12,5 050 Контрольная - - 28,43 35,44 Итого: Определение штучно-калькуляционного времени производится по формуле: Тшт = Топ(1 + а+в ) 1000 Где; а - норма времени на обслуживание рабочего места (ОБ) в % от оперативного времени (5%), в - –норма времени на отдых и личные надобности (ОТЛ) в % от оперативного Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата времени (5%). Учитывая, что многие операции выполняются на одном станке, то мы их объединяем и рассчитываем потребное количество станков на однородные операции. Определение потребного количества оборудования № ΣtШТ.., Модель станка мин Токарно- Количество Ф.,ч оборудования, шт. расчетное принятое КЗ.О. 2 3919 0,0680 1 6,80% 10,48 3919 0,3565 1 35,65% БЕСЦЕНТРОВО3 ШЛИФОВАЛЬНЫЙ 10,36 СТАНОК SUPERTEC 3919 0,3524 1 35,24% 1 винторезный 16К20 Токарный с ЧПУ 2 TAKISAWA EX-310 Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 50 STС-1808S Проволочновырезной 4 электроэрозионный 12,5 станок Mitsubishi MV1200S 3919 0,4252 Итого: 1 42,52% 4 Расчёт площади механического цеха К производственной площади относятся участки и загрузочные площадки в общей линии с оборудованием, проезды и проходы для людей и транспорта. Производственная площадь определяется по формуле: Fпр = fпр × Сц, где: fпр = 18…28 м2 – удельная производственная площадь на единицу основного оборудования; Инв. № дубл. Взам. инв. № Подп. и дата Fпр = 4 × 28 = 112 м2 На базовом предприятии, средне расчётная площадь на единицу оборудования составляет 53,6 м2. Принимаем площадь на единицу оборудования равной 50 м2. Fпр = 4 × 50 = 200 м2 Производственный участок для изготовления детали «Вал шлицевой» должен составлять 200 м2. Этой площади достаточно чтобы разместить 3 станка. Исходя из полученных данных следует что, загрузка оборудования Подп. и дата незначительная и её надо догружать операциями с других деталей. Таким образом неэффективно проектировать участки механического цеха под определённую деталь, в частности под деталь «Вал шлицевой». В Инв. № подп цехах проектируется участки токарной, фрезерной, сверлильной и т.д. обработки, и на весь участок считается коэффициент загрузки. При данном Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 51 подходе к планировке участка можем только предположить необходимое количество оборудования для изготовления детали «Вал шлицевой». За основу проектируемой планировки, используем действующую Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата планировку одного из цехов базового предприятия. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 52 Планировка одного из цехов На производстве не принято проектировать участок на обработку одной большая и таких участков должно быть достаточное количество. При планировке на реальном производстве проектируют участки по видам механической обработки: токарные. фрезерные. сверлильные и т.д. В данном дипломном проекте мы спроектируем участок механической обработки одной детали. Учитывая, что для перемещения заготовок должна быть кран-балка и проезды для электрокары и проходы для беспрепятственного прохода между станками и расстоянием для обслуживания. На одном из участков цеха располагаем 4 единиц оборудования. Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата детали, так как номенклатура реального производственного цеха очень Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 53 3.ОХРАНА ТРУДА И ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОТЬ МАШИНОСТРОИТЕЛЬНОГО ПРЕДПРИЯТИЯ Разработка положения осуществляется на основании Раздела X Трудового Кодекса РФ и Приказа Минтруда России №438н от 19 августа 2016 г. Наличие комплектов инструкций по охране труда является обязательным для работодателя. Инструкции по охране труда описываю правила безопасности от начала до окончания работ. Работодатель обязан ознакомить работников под подпись с инструкциями по охране труда до начала выполнения работ. Выдача инструкция работникам регистрируется в журнале. Копии инструкций должны быть всегда доступны работникам в местах выполнения работ. процесс снятия части металла с заготовки с отделением большого количества металлической стружки (сливной, витой, дроблёной и в виде пыли) с помощью различного металлорежущего инструмента (резцов, фрез, свёрл, абразивных кругов и шкурок на тканевой или бумажной основах и др.). Обработка металлов резанием может сопровождаться наличием ряда вредных и опасных производственных факторов к числу которых относятся: -'лектрический ток; Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата Обработка металлов резанием представляет собой технологический -мелкая стружка и аэрозоли смазочно-охлаждающей жидкости; -отлетающие кусачки металла; -высокая температура обрабатываемых деталей и инструментов; -повышенный уровень вибрации; -движущиеся Инв. № подп поверхности машины и механизмы, передвигающиеся изделия, заготовки, материалы; Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 54 1. К самостоятельной работе на металлорежущих станках допускается обученный персонал, прошедший в установленном порядке медицинский осмотр, все виды инструктажей по охране труда и правилам пожарной безопасности на рабочем месте, и усвоившим безопасные приёмы работы. 2. Операторы должны работать в сертифицированных спецодежде, спец обуви, а также пользоваться другими средствами индивидуальной защиты (очки и т. п.), защитными приспособлениями (козырьки, кожуха, ограждения и т. п.), одежда должна быть застёгнута на все пуговицы. Кроме того, должны работать в головном уборе, полностью закрывающим волосы. Работать на станках в рукавицах, перчатках, с повязками на руках, а также в обуви лёгкого типа (сандалиях, босоножках, тапочках и т. п.)- ЗАПРЕЩАЕТСЯ. 3. Операторы обязаны содержать в исправности и чистоте оборудование, инструмент и рабочее место, а работу выполнять, стоя на деревянных Подп. и дата решётках. 4. Складировать материалы и готовую продукцию на стеллажах и других Взам. инв. № приспособлениях в специально отведённых местах. Мелкоштучные детали и заготовки в специальной таре, не перегружая её более указанной на бирке. Складирование крупных деталей в высоту должно Инв. № дубл. выбираться в зависимости от условий их устойчивости и удобства снятия со штабеля, но не должно превышать 1 метра, ширина прохода между штабелями должна составлять 0,8 м. Размещать материалы и Инв. № подп Подп. и дата изделия в проходах и проездах, на полу вблизи рабочего места – ЗАПРЕЩАЕТСЯ. 5. Отходы (стружку) следует хранить в специальной таре, не превышая её грузоподъёмность. Стружку не смешивать. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 55 6. Обтирочные, смазочные материалы и деревянные опилки должны храниться в плотно закрывающихся отведённых ящиках. 7. На рабочем месте следует хранить только те инструменты и приспособления, заготовки и готовые изделия, которые необходимы для выполнения работы в текущую смену. 8. Рабочее место источником станочника местного должно освещения, дополнительно обеспечивающим освещаться хорошую видимость в зоне работы. 9. Устанавливать заготовку и снимать готовую деталь, заменять режущие инструменты, производить замеры, а также убирать стружку следует Подп. и дата при неработающих приводах станков. 10. Запрещается удалять стружку со станков руками и выдувать ртом или сжатым воздухом из отверстий, углублений. Для этого необходимо Взам. инв. № пользоваться приспособлениями- крючками с экранами, щетками или магнитами. Инв. № дубл. 11. Оператор станка должен знать приёмы оказания первой помощи пострадавшему. При получении травмы необходимо немедленно обратиться за медицинской помощью и одновременно сообщить мастеру или механику. Мастер или лицо его заменяющее, обязан Инв. № подп Подп. и дата сохранить обстановку такой, какая она была на момент происшествия и сообщить об этом немедленно руководителю для своевременного составления акта о происшедшем несчастном случае и принятию мер, предупреждающих повторение подобных случаев. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 56 12. Рабочие, использующие при обработке деталей на металлорежущих станках охлаждающие или смазывающие жидкости, должны обеспечиваться профилактическими мазями или жидкостями для смазывания рук. По технологическим и гигиеническим соображениям в качестве СОЖ принимается эмульсия «Аквол-2», представляющая собой 3% водный раствор эмульсола, состоящего из минерального масла ПАВ, мыла. Противозадирные и противоизносные прокладки, содержащие серу и соду, фосфор и хлор, не используются, что ликвидирует токсичность СОЖ. Оператор станка с ЧПУ должен знать и уметь: 1. Проверить работу аварийной кнопки «СТОП». Подп. и дата 2. Устанавливать требуемое число оборотов шпинделя, согласно технологической карте. 3. Установить носитель программы в станок и вхолостую прогнать Взам. инв. № программу «по воздуху». 4. Привязать инструмент и деталь к нулевой точке станка и ввести коррекцию в программе. Инв. № подп Подп. и дата Инв. № дубл. 5. При настройке инструмента вне станка проводить коррекцию программы и проводить настройку. Требования безопасности в аварийных ситуациях при работе на станках: В случае обнаружения неисправности, угрожающей жизни необходимо прекратить работу и доложить об этом мастеру или механику. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 57 Заключение При проектировании механического участка цеха по изготовлению детали «Вал шлицевой» базовый технологический процесс был изменен в соответствии с заданной программой выпуска 8 000 штук. В ходе выполнения данной дипломной работы был сделан вывод о эффективности и целесообразности использования горячекатаного прутка в виде заготовки. Применение станков с ЧПУ позволяет уменьшить время изготовления детали, снизить трудоёмкость технологического процесса, выполнить деталь с наибольшей точностью. Использование станков электроэрозионной группы, позволило обработать деталь с заданной высокой твёрдостью, что позволит выпускадь более качественную продукцию. Подводя итог, можно сказать о том, что данный технологический Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата процесс успешно может быть использован на реальном производстве. Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 58 Список использованной литературы 1. Федеральный Государственный стандарт среднего профессионального образования по специальности 15.02.08 (151.9001) «Технология машиностроения» Утверждён приказом Министерства образования и науки РФ от 12 ноября 2009 г. №582. 2. Положение об итоговой Государственной аттестации выпускников образовательных учреждений СПО в РФ, утверждённых Постановлением Госкомвуза России от 27 декабря 1995 года №10. 3. Типовое положение об образовательном учреждении СПО Утверждено Постановлением Правительства РФ от 18 июля 2008 года №543. 4. Технология машиностроения: Практикум и курсовое проектирование: учеб. пособие для студ. Учреждений сред. проф. образования /А.И. Ильянков, В.Ю.Новиков. -2-е изд., стер. -М.: Издательский центр «Академия», 2013. -432 с. 5. Технология машиностроения: в 2 ч.–Ч.2: учебник для студ. учреждений Подп. и дата сред. проф. образования / В.Ю. Новиков. – М.: Издательский центр «Академия», 20011. – 352 с. 6. Курсовое проектирование по технологии машиностроения: Учебное пособие для вузов. 5-е издание, стереотипное. / Горбацевич А.Ф. Взам. инв. № Шкред В.А. Перепечатка с четвертого издания 1983 г. – М.: ООО ИД «Альянс», 2007. 256 с. 7. Расчет припусков и межпереходных размеров в машиностроении: Инв. № дубл. Учеб.пособ. для машиностроит. спец вузов/ Я.М. Радкевич, В.А. Тимирязев, А.Г. Схиртладзе, М.С. Островский; Под ред. В.А.Тимирязева. -2-е изд., стер- М.: Высш. шк., 2007-272 стр. Подп. и дата 8. Справочник технолога машиностроителя под редакцией А.Г. Косиловой, Р.К. Мещерякова, - М.: Машиностроение 1985 г. Том 2. 9. Общемашиностроительные нормативы режимов резания. А.Д. Локтев, Инв. № подп И.Ф. Гущин, В.А. Батуев и др., - М.: Машиностроение 1991 г. Том 1 Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 59 10. http://www.economarea.ru/arecs-419-1.html 11. https://studme.org/97112/tehnika/vybor_tehnologicheskih Инв. № подп Подп. и дата Инв. № дубл. Взам. инв. № Подп. и дата 12. https://www.home.sandvik/en/change-country-and-language/russia/ Лит Изм. № докум. Подп. Дат ДП 15.02.08 ТМ18 15 Лист 60 Приложения к дипломному проекту ДП 15.02.08 ТМ18 15 ГРАФИЧЕСКАЯ ЧАСТЬ 1. Чертёж детали 2 Чертёж заготовки – прокат 3 Чертёж заготовки – штамповка 4. Чертёж измерительного инструмента 5. Черёж наладки для выполнения операции на станке ЧПУ и карта программы 6. Чертеж планировки участка механического цеха 7. Сборочный чертёж приспособления и спецификация ДП 15.02.08 ТМ18 15 Перв. примен. Ra 3,2 ( +0,3 16,2h9(-0,043) M8-6G 2 отв. Справ. № Ra 1,6 232,4-0,5 ) А 23,9 +0,2 3,2+0,1 -0,010 0,025 А 4f7(-0,022 ) R0,2 -0,020 20f7(-0,041 ) 16,2h12(-0,18) 20 1•45 6 фасок D-6*16*20f7*4f7 Инв. № подл. Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата 25 1 HB 490...500 . 2 Закалку произвести вакумным методом. IT12 3 Неуказанные предельные отклонения размеров: по H12, h12, ± 2 . 4 Острые кромки притупить фаской 0,1....0,2 мм. ДП 15.02.08 ТМ18 15 Лит. Изм. Лист № докум. Разраб. Лазарев Р.А. Пров. Кобзев Е.А. Т.контр. Н.контр. Утв. Подп. Дата Вал шлицевой 0,44 Лист Сталь 40Х13 ГОСТ 5632-72 Копировал Масса Масштаб 1:1 Листов 1 ГБПОУ МО Ступинский техникум им. А.Т.Туманова Формат A3 ДП 15.02.08. ТМ18 15 ( Ra 12,5 Подп. и дата Ra 12,5 +0,1 24-0,3 (20 f7) 256±0,65 Инв. № дубл. Взам. инв. № Подп. и дата Инв. № подл. ) 1. Твердость HB 200 2. Неуказанные предельные отклонения размеров по ОСТ 100022-80 3. Группа контроля 3 по ГОСТ 1854-78 4. Непраллельность торцев не более 0,5 мм. ДП 15.02.08. ТМ18 15 Изм. Лист № докум. Разраб. Лазарев Р.А. Пров. Кобзев Е.А. Т.контр. Н.контр. Утв. Подп. Дата Заготовка из прутка Сталь 40Х13 ГОСТ 5632-72 Копировал Лит. Масса Масштаб 0,968 Лист 2:1 Листов 1 ГБПОУ МО Ступинский техникум им. А.Т.Туманова Формат A4 Перв. примен. ДП 15.02.08 ТМ18 15 +1,4 Справ. № 256-0,8 (232,4) Инв. № подл. Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата +0,8 25-0,4 (20 f7) 1. НВ 200 2. Группа точности Т3 по ГОСТ 7062-79 3. Степень сложности С2. 4 Группа сложности по содержанию углерода М2. 5. Штамповочные уклоны 3...5 6. Неуказанные радиусы скруглений от 4 до 5 мм. 7. Смещение по разъёму штампа не более 0,5 мм. 8. Глубина деффектного слоя 0,4 от фактического припуска. 9. * - размеры для справок. IT16 10. Неуказанные предельные отклонения размеров: по H16, h16, ± 2 . ДП 15.02.08 ТМ18 15 Лит. Изм. Лист № докум. Разраб. Лазарев Р.А. Пров. Кобзев Е.А. Т.контр. Н.контр. Утв. Подп. Дата Штамповка 0,973 Лист Сталь 40Х13 ГОСТ 5632-72 Копировал Масса Масштаб 2:1 Листов 1 ГБПОУ МО Ступинский техникум им. А.Т.Туманова Формат A4 ДП 15.02.08 ТМ18 15 Перв. примен. Ra 3,2 ( Ra 1,6 20 f7 ) 20 Справ. № 11±0,3 ПР Взам. инв. № Подп. и дата 36 6 Ra 0,05 1•45 2 фаски НЕ Ra 0,05 12±0,215 Инв. № дубл. Подп. и дата R3 Ra 1,6 3 R6 R5 Инв. № подл. 150,14±0,5 4 отв. 125±0,5 19,957 19,975 5 170 1 Твёрдость рабочих поверхностей 56-64HRC IT12 2 Неуказанные предельные отклонения H12, h12, ± 2 . 3 Маркировать 20 f7 электрографическим способом по ГОСТ 2015-84 ДП 15.02.08 ТМ18 15 Лит. Изм. Лист № докум. Разраб. Лазарев Р.А. Пров. Кобзев Е.А. Т.контр. Н.контр. Утв. Подп. Дата Калибр скоба 0,45 Лист Сталь У8А ГОСТ 1435-99 Копировал Масса Масштаб 2,5:1 Листов 1 ГБПОУ МО Ступинский техникум им. А.Т.Туманова Формат A3 ДП 15.02.08 ТМ18 15 Перв. примен. Программа №1 T1 Справ. № Программа №2 Инструмент №1 Блок D11H-8HI-DMG-L-25-HDL Державка DКCFD-25/25U-14 Пластина DBMA-12408-MR 2 1 +0,2 3,2+0,1 3 Подп. и дата 20 +0,6 50 16,2h9(-0,043) Инв. № дубл. Взам. инв. № Подп. и дата Инв. № подл. 95 +0,2 24+0,2 T2 1•45 6 фасок Инструмент №2 Блок расточной CoroDool Пластина TSI 128-9-78 ДП 15.02.08 ТМ18 15 Лит. Изм. Лист № докум. Разраб. Лазарев Р.А. Кобзев Е.А. Пров. Т.контр. Н.контр. Утв. Подп. Дата Масса Масштаб Наладка станка с ЧПУ Операция 020 1:2 Лист Сталь 40Х13 Копировал Листов ГБПОУ МО Ступинский техникум им. А.Т.Туманова Формат A3 ГОСТ 3.1404-86 Форма 5 ДП 15.02.08 ТМ18 15 Âàë øëèöåâîé 020 Особые указания Оборудование, устройство ЧПУ DMGCTX 510ecoline Кодирование информации, содержание кода Содержание перехода % О1 (Программа №1) N010 G18 G40 G49 N015 G90 G54 N020 T1 M06 N025 M04 S680 N030 G00 X3 Z18 N035 Z6 N040 M08 N045 G01 X2 N050 X-1 Z10 N055 X-133 N060 X-135 Z6 N065 G00 Z18 N070 X3 Z18 N075 X200 Z200 O2 (Программа №2) N080 T2 M06 N085 M04 S680 N090 G00 X-25,6 Z15,5 N095 G01 Z8 N100 Z15,5 N105 G00 X-110 N110 G01 Z8 N115 Z15,5 Разраб. Пров. Утв. Норм. Н. контр. ККИ Лазарев Р.А Кобзев Е.А Разработка управляющих программ ГОСТ 3.1404-86 Форма 5 ДП 15.02.08 ТМ18 15 Âàë øëèöåâîé 020 Особые указания Оборудование, устройство ЧПУ DMGCTX 510ecoline Кодирование информации, содержание кода Содержание перехода N120 G00 X-25,6 N125 X200 Z200 N130 M05 N135 M09 N140 M30 % Разраб. Пров. Утв. Норм. Н. контр. ККИ Лазарев Р.А Кобзев Е.А Разработка управляющих программ Перв. примен. ДП 15.02.08 ТМ18 15 Инструмент №1 Блок D11H-8HI-DMG-L-25-HDL Державка DКCFD-25/25U-14 Пластина DBMA-12408-MR Программа №1 T1 Программа №2 Взам. инв. № Подп. и дата Инв. № подл. T2 Инструмент №2 Блок D11H-8HI-DMG-L-25-HDL Державка DКCFD-25/25U-14 Отрезная пластина QS-RF123G17-1616B T3 M8-6G 1,5•45 2 фаски 95 Программа №4 3 50 Инв. № дубл. Подп. и дата Справ. № Программа №3 Инструмент №3 Прямой сверлильно-фрезерный агрегат Coromant Capto C3 343-830820N1119 Метчик ГОСТ 3266-81 20-0,21 25-0,21 T4 +0,3 232,4-0,5 Инструмент №4 Прямой сверлильно-фрезерный агрегат Coromant Capto C3 343-830820N1119 Сверло ГОСТ 10912-79 ДП 15.02.08 ТМ18 15 Лит. Изм. Лист № докум. Разраб. Лазарев Р.А. Кобзев Е.А. Пров. Т.контр. Н.контр. Утв. Подп. Дата Масса Масштаб Наладка станка с ЧПУ Операция 025 1:2 Лист Сталь 40Х13 Копировал Листов ГБПОУ МО Ступинский техникум им. А.Т.Туманова Формат A3 ГОСТ 3.1404-86 Форма 5 ДП 15.02.08 ТМ18 15 Âàë øëèöåâîé 025 Особые указания Оборудование, устройство ЧПУ DMGCTX 510ecoline Кодирование информации, содержание кода Содержание перехода % О1 (Программа №1) N010 G18 G40 G49 N015 G90 G54 N020 T1 M06 N025 M04 S680 N030 G00 X0 Z-2 N035 M08 N040 G01 Z8,5 N045 X-4 Z12,5 N050 G00 X200 Z200 N055 M05 О2 (Программа №2) N060 T2 M06 N065 M04 S680 N070 G00 X0 Z-11 N075 G01 X0 Z11 N080 G00 X200 Z200 N085 M05 О3 (Программа №3) N090 T3 M06 N095 M04 S680 N100 G00 X5 Z0 N105 G01 X-20 N110 X5 Разраб. Пров. Утв. Норм. Н. контр. ККИ Лазарев Р.А Кобзев Е.А Разработка управляющих программ ГОСТ 3.1404-86 Форма 5 ДП 15.02.08 ТМ18 15 Âàë øëèöåâîé 025 Особые указания Оборудование, устройство ЧПУ DMGCTX 510ecoline Кодирование информации, содержание кода Содержание перехода N115 G00 X200 Z200 N120 M05 О4 (Программа №4) N125 T4 M06 N130 M04 S680 N135 G00 X5 Z0 N140 G01 X-25 N145 X5 N150 G00 X200 Z200 N155 M05 N160 M09 N165 M30 % Разраб. Пров. Утв. Норм. Н. контр. ККИ Лазарев Р.А Кобзев Е.А Разработка управляющих программ ДП 15.02.08 ТМ18 15 Справ. № Перв. примен. Вид справа Вид сверху D-6*16*20f7*4f7 Инв. № подл. Подп. и дата Взам. инв. № Ra 1,6 Инв. № дубл. Подп. и дата В Программа обработки контура детали -0,010 0,025 А R0,2 16,2h12(-0,18) 4f7(-0,022 ) ДП 15.02.08 ТМ18 15 Лит. Изм. Лист № докум. Разраб. Лазарев Р.А. Кобзев Е.А. Пров. Т.контр. Н.контр. Утв. Подп. Дата Масса Масштаб Наладка станка с ЧПУ Операция 045 1:2 Лист Сталь 40Х13 Копировал Листов ГБПОУ МО Ступинский техникум им. А.Т.Туманова Формат A3 ДП 15.02.08 ТМ18 15 Перв. примен. План участка механического цеха по обработке детали "Вал шлицевой" Токарный с ЧПУ TAKISAWA EX-310 Бесцентров-ошлифовальный SUPERTEC STС-1808S 6000 Инв. № подл. Подп. и дата Цеховой проезд Контейнер для струшки Контейнер для струшки Брикетир П роволочновы резн ой электроэрози он н ы й Miit s u b i s h i станок M V1 2 0 0 S MV M Контейнер для струшки Стол 2000 Мексто для хранения заготовок/палет Тумба Заводской проезд Взам. инв. № Инв. № дубл. Подп. и дата Стол Токарно-винторезный 16К20 Инструментальный шкаф Справ. № Помещение ОТК ДП 15.02.08 ТМ18 15 Изм. Лист № докум. Разраб. Лазарев Р.А. Пров. Кобзев Е.А. Т.контр. Подп. Дата Планировка участка механического цеха Н.контр. Утв. Копировал Лит. Масса Масштаб 100:1 Лист Листов 1 ГБПОУ МО Ступинский техникум им. А.Т.Туманова Формат A3 ДП 15.02.08 ТМ18 15 130 Б-Б Б 100 60 25 4 1 5 160 2 6 16 65 Перв. примен. 97 7 Деталь 3 Б 312 125 Справ. № А1:2 30 +0,52 8 А Инв. № подл. Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата +0,048 20,01+0,035 Rz 0,63 ДП 15.02.08 ТМ18 15 Лит. Изм. Лист № докум. Разраб. Лазарев Р.А. Пров. Кобзев Е.А. Т.контр. Н.контр. Утв. Подп. Дата Оснастка 14,61 Лист Ст2кп ГОСТ 380-2005 Копировал Масса Масштаб 1:1 Листов 1 ГБПОУ МО Ступинский техникум им. А.Т.Туманова Формат A2 Перв. примен. ДП 15.02.08 ТМ18 15 Документация Оснастка для операции 045 Сборочный чертёж 1 2 6 8 Зажим специальный Плита Стойка 2 1 1 1 3 4 5 7 Стандартные изделия Винт 7006-1178 ГОСТ 9049-69 Болт 3М14x1,5-6gx70 ГОСТ 7795-70 Болт М10x70.61 ОСТ 92-0749-72 Шайба 2.8.37 ГОСТ 11371-78 Гайка 7003-0341 ГОСТ 8921-69 2 2 4 6 2 Инв. № подл. Изм. Лист № докум. Разраб. Лазарев Р.А. Пров. Кобзев Е.А. Н.контр. Утв. Обозначение Подп. Дата Наименование Кол. Формат Зона Поз. Подп. и дата Взам. инв. № Инв. № дубл. Подп. и дата Справ. № Деталь Примечание ДП 15.02.08 ТМ18 15 Спецификация операция 045 Копировал Лит. Лист Листов 1 ГБПОУ МО Ступинский техникум им. А.Т.Туманова Формат A4 Дубл. Взам. Подп. ГБПОУ МО «Ступинский техникум им. А.Т. Туманова» ДП 15.02.08 ТМ18 15 Вал шлицевой ДП УТВЕРЖДАЮ: ЗАВ. ОТДЕЛЕНИЕМ О.А. Ненькова Комплект документов Технологический процесс механической обработки детали «Вал шлицевой» Проверил: Разработал: ТЛ Кобзев Е.А. Лазарев Р.А. Дубл Взам Подл Изм Лист № Докум Подпись 2 Разработал Лазарев Р.А. Проверил Кобзев Е.А. ГБПОУ МО «Ступинский техникум им. А.Т. Туманова» Б Цех Уч Рм Опер Вал шлицевой Код , наименование операции Код , наименование оборудования К/М 01 А 02 03 А 04 Б 05 06 07 А 08 Б 19 10 11 А 12 Б 13 14 А 15 Б МК 1 ДП 15.02.08 ТМ18 15 Н.контр A Дата см Проф Р Обозначение , код Ут КР КО НД ЕН ОП Кщт Тпз Тшт Опп ЕВ ЕН КИ Н.расх ХХ 005 Заготовительная ХХ 010 Отрезная ИОТ № 2-09 Ленточнопильный станок 380В JET HVBS-912G ITA912G ХХ 015 Токарная Токарно-винторезный станок 16К20 ИОТ № 2-09 ХХ 020 Токарная с ЧПУ Токарный с ЧПУ TAKISAWA EX-310 ИОТ № 2-09 ХХ 025 Токарная с ЧПУ Токарный с ЧПУ TAKISAWA EX-310 ИОТ № 2-09 Маршрутная карта Дубл Взам Подл Изм Лист № Докум Подпись Дата 2 ДП 15.02.08 ТМ18 15 A Цех Уч Рм Опер Код , наименование операции Б Код , наименование оборудования К/М 01 А 02 Б 03 04 05 А 06 Б 07 08 09 А 10 Б 11 12 13 А 14 Б 15 16 А 17 Б МК см Проф Р Обозначение , код Ут КР КОНД ЕН ОП Кщт Тпз Тшт Опп ЕВ ЕН КИ Н.ра сх ХХ 030 Контрольная перед ТО Стол ОТК ИОТ № 2-09 ХХ 035 ТО Печь вакуумная 10.0 VPT 4048 SECO/WARWICK S.A. ИОТ № 36-01 ХХ 040 Шлифовальная ИОТ № 36-01 БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ СТАНОК SUPERTEC STС-1808S ХХ 045 Электроэрозионная ИОТ № 28-20 Проволочно-вырезной электроэрозионный станок Mitsubishi MV1200S ХХ 050 Контрольная Стол ОТК Маршрутная карта ИОТ № 36-01 Дубл Взам Подл Изм Разработал Проверил Лист № Докум Подпись Лазарев Р.А. Кобзев Е.А. Дата 4 ГБПОУ МО «Ступинский техникум им. А.Т. Туманова» Н.контр ДП 15.02.08 ТМ18 15 Вал шлицевой Наименование операции Токарная Оборудование, устройство ЧПУ 16К20 Токарно-винторезный P 01 О 02 Т 03 04 О 05 Т 06 Р 07 08 О 09 Т 10 Р 11 12 OК Материал Сталь 40Х13 Обозначение программы 1 Твердость HB 200 ТО 015 Ев МД Профиль и размеры МЗ Коид 1 Тв Тпз Тшт СОЖ Эмульсия 1,47 ПИ Д или В L t i S 1. Установить и закрепить заготовку в 3х кулачковый патрон согласно эскизу. Патрон 3 кулачковый ГОСТ 2675-80 n V 2. Торцевать поверхность 2 согласно эскизу. Резец ГОСТ 18877-73, штангенциркуль ШЦ-//-150-0,05 ГОСТ 166-89 Т0=0,3 24 12 2 1 0,4 500 152,4 3. Точить поверхность 3 с подрезкой торца 1 согласно эскизу. Резец ГОСТ 18877-73, штангенциркуль ШЦ-//-150-0,05 ГОСТ 166-89 Т0=0,47 24 22 5 0,3 500 147 Операционная карта 1 Дубл Взам Подл Изм Лист № Докум Подпись 2 ДП 15.02.08 ТМ18 15 ПИ P 01 О 02 Т 03 Р 04 05 О 06 07 О 08 Т 09 Р 10 11 О 12 Т 13 Р 14 15 О 16 Т OК Д или В I t i S n 4. Центровать деталь на поверхности 2 согласно эскизу. Сверло центровочное ГОСТ 186461-87, Штангенциркуль ШЦ-//-150-0,05 ГОСТ 166-89 Т0=0,2 3 7 1,5 1 0,55 700 V 52 5. Переустановить деталь на 180° согласно эскизу, закрепить. 6.Торцевать деталь согласно эскизу. Резец ГОСТ 18877-73, штангенциркуль ШЦ-//-150-0,05 ГОСТ 166-89 Т0=0,3 24 12 2 1 0,4 500 7. Центровать деталь согласно эскизу. Сверло центровочное ГОСТ 186461-87, Штангенциркуль ШЦ-//-150-0,05 ГОСТ 166-89 Т0=0,2 3 7 1,5 1 0,55 700 Снять деталь, положить в тару Тара Операционная карта 152,4 52 ГОСТ 3.1105-84 Ф7 ОГТ-16 Дубл. Взам. Подл. 3 Разраб. Пров. Утв. Норм. Н. контр. Лазарев Р.А. Кобзев Е.А. ГБПОУ МО Ступинский техникум им. А.Т.Туманова ДП 15.02.08 ТМ18 15 ХХ Вал шлицевой 015 Ra 3,2 Установ А 1 2 3 7-0,15 254±0,65 КЭ 13,4-0,18 18±0,3 3 +0,1 3 ГОСТ 3.1105-84 Ф7 ОГТ-16 Дубл. Взам. Подл. 4 Разраб. Пров. Утв. Норм. Н. контр. Лазарев Р.А. Кобзев Е.А. ГБПОУ МО Ступинский техникум им. А.Т.Туманова ДП 15.02.08 ТМ18 15 ХХ Вал шлицевой 015 Ra 3,2 Установ Б 252±0,65 КЭ 7-0,15 3 +0,1 3 Дубл Взам Подл Изм Разработал Проверил Подпись Токарный с ЧПУ TAKISAWA EX-310 Дата 4 ГБПОУ МО «Ступинский техникум им. А.Т. Туманова» Наименование операции Токарная с ЧПУ Оборудование, устройство ЦПУ OК № Докум Лазарев Р.А. Кобзев Е.А. Н.контр P 01 О 02 Т 03 04 О 05 06 О 07 Т 09 10 Р 11 12 О 13 Т 14 15 Р Лист ДП 15.02.08 ТМ18 15 Вал шлицевой Материал Сталь 40Х13 Обозначение программы №1,2 1 Твердость HB 200 ТО 020 Ев Тв МД Профиль и размеры Тпз Тшт Д или В Коид СОЖ Эмульсия 3,8 ПИ МЗ I t i S n V 1. Установить деталь, закрепить Патрон 3-х кулачковый IUS 250/3-1, поводковый патрон, вращающиеся центры. 2. Произвести привязку нуля программы, согласно эскизу и карте наладки. 3.Точить поверхность 3 согласно эскизу по УП №1 Блок D11H-8HI-DMG-L-25-HDL, Державка DКCFD-25/25U-14, Пластина DBMA-12408-MR Штангенциркуль ШЦ-II-150-0,05 ГОСТ 166-89 Инструмент № 2 ; Корректор № 2 Т0=2,7 25 235 0,75 2 0,35 1250 98,125 4. Точить канавку 1,2 согласно эскизу по УП №2 Блок расточной CoroDool, Пластина TSI 128-9-78, Микрометр ГОСТ 6507-90 Штангенциркуль ШЦ-II-150-0,05 ГОСТ 166-89, штангенциркуль канавочный ГОСТ 166-89, Инструмент № 2 ; Корректор № 2 Т0=1,1 20 6 8 2 0,2 700 43,96 Операционная карта Дубл Взам Подл Изм Лист № Докум Подпись 2 ДП 15.02.08 ТМ18 15 ПИ P 01 О 02 03 04 05 06 О 07 Т 08 09 10 О 11 12 13 14 15 16 OК Д или В 5. Острые кромки притупить фаской 0,1-0,3*45° 6. Снять деталь, положить в тару. Тара 7. Кажую 100 деталь предъявить контролеру ОТК Операционная карта I t i S n V ГОСТ 3.1105-84 Ф7 ОГТ-16 Дубл. Взам. Подл. 3 Разраб. Пров. Утв. Норм. Н. контр. ГБПОУ МО Ступинский техникум им. А.Т.Туманова Лазарев Р.А. Кобзев Е.А. ДП 15.02.08 ТМ18 15 ХХ Вал шлицевой 020 Ra 3,2 2 1 +0,2 +0,2 24+0,2 3,2+0,1 КЭ 20,4 +0,2 16,2h9(-0,043) 3 1•45 6 фасок ГОСТ 3.1105-84 Ф7 ОГТ-16 Дубл. Взам. Подл. 4 Разраб. Пров. Утв. Норм. Н. контр. ГБПОУ МО Ступинский техникум им. А.Т.Туманова Лазарев Р.А. Кобзев Е.А. ХХ Вал шлицевой T1 Инструмент №1 Блок D11H-8HI-DMG-L-25-HDL Державка DКCFD-25/25U-14 Пластина DBMA-12408-MR КЭ ДП 15.02.08 ТМ18 15 T2 Инструмент №2 Блок расточной CoroDool Пластина TSI 128-9-78 020 Дубл Взам Подл Изм Разработал Проверил Подпись Токарный с ЧПУ TAKISAWA EX-310 Дата 6 ГБПОУ МО «Ступинский техникум им. А.Т. Туманова» Наименование операции Токарная с ЧПУ Оборудование, устройство ЦПУ OК № Докум Лазарев Р.А. Кобзев Е.А. Н.контр P 01 О 02 Т 03 04 О 05 06 О 07 Т 09 10 Р 11 12 О 13 Т 14 15 Р Лист ДП 15.02.08 ТМ18 15 Вал шлицевой Материал Сталь 40Х13 Обозначение программы №1,2 1 Твердость HB 200 ТО 025 Ев Тв МД Профиль и размеры Тпз Тшт Д или В Коид СОЖ Эмульсия 3,76 ПИ МЗ I t i S n V 1. Установить деталь, закрепить Патрон 3-х кулачковый IUS 250/3-1, поводковый патрон, вращающиеся центры. 2. Произвести привязку нуля программы, согласно эскизу и карте наладки. 3.Торцевать деталь начисто. Блок D11H-8HI-DMG-L-25-HDL, Державка DКCFD-25/25U-14, Пластина DBMA-12408-MR Штангенциркуль ШЦ-II-150-0,05 ГОСТ 166-89 Инструмент № 1 ; Корректор № 1 Т0=0,1 21 11 0,65 2 0,35 1250 88 4. Просверлить отверстие согласно эскизу по УП №4. Блок расточной CoroDool, Пластина TSI 128-9-78 Штангенциркуль ШЦ-II-150-0,05 ГОСТ 166-89 Инструмент № 4 ; Корректор № 4 Т0=0,35 6,65 26 Операционная карта 3,325 1 0,34 700 24 Дубл Взам Подл Изм Лист № Докум Подпись 2 ДП 15.02.08 ТМ18 15 ПИ P 01 О 02 03 04 05 06 О 07 08 О 09 Т 10 11 Р 12 13О 14 Т 15 Р 16 OК Д или В I t i S n 4. Нарезать резьбу метчиком по УП №3. Coromant Capto C3 343-830820N1119, Метчик ГОСТ 3266-81 Штангенциркуль ШЦ-II-150-0,05 ГОСТ 166-89, калитбр-пробка резьбовая ГОСТ 24997-81 Т0=0,78 Инструмент № 3 8 21 0,75 1 1,25 542 V 33 5. Переустановить деталь на 180° согласно эскизу, закрепить. 6. Отрезать ложной центр. Державка DКCFD-25/25U-14, отрезная пластина QS-RF123G17-1616B Штангенциркуль ШЦ-II-150-0,05 ГОСТ 166-89, Т0=1,3 Инструмент № 2 20 6 8 2 0,2 700 43,96 7.Торцевать деталь начисто в размер, согласно эскизу и карте наладки. Блок D11H-8HI-DMG-L-25-HDL, Державка DКCFD-25/25U-14, Пластина DBMA-12408-MR Штангенциркуль ШЦ-II-150-0,05 ГОСТ 166-89 Т0=0,1 Инструмент № 1 ; 21 11 0,65 2 0,35 1250 88 Операционная карта Дубл Взам Подл Изм Лист № Докум Подпись 3 ДП 15.02.08 ТМ18 15 ПИ P 01 О 02 Т 03 04 Р 05 06 07 О 08 Т 09 10 Р 11 12 11 О 12 Т 15 16 OК Д или В I t i S 8. Просверлить отверстие согласно эскизу по УП №4. Coromant Capto C3 343-830820N1119, Сверло ГОСТ 10912-79 Штангенциркуль ШЦ-II-150-0,05 ГОСТ 166-89, Кронциркуль ГОСТ 28950-91 Т0=0,35 6,65 26 0,34 Инструмент № 4 3,325 1 n V 700 24 9. Нарезать резьбу метчиком по УП №3. Coromant Capto C3 343-830820N1119, Метчик ГОСТ 3266-81 Штангенциркуль ШЦ-II-150-0,05 ГОСТ 166-89, калибр-пробка резьбовая ГОСТ 24997-81 Т0=0,78 Инструмент № 3 8 21 1,25 542 0,75 1 10. Снять деталь, положить в тару. Тара Операционная карта 33 ГОСТ 3.1105-84 Ф7 ОГТ-16 Дубл. Взам. Подл. 4 Разраб. Пров. Утв. Норм. Н. контр. ГБПОУ МО Ступинский техникум им. А.Т.Туманова Лазарев Р.А. Кобзев Е.А. ДП 15.02.08 ТМ18 15 ХХ Вал шлицевой 025 1,5•45 2 фаски Ra 3,2 20-0,21 25-0,21 +0,3 232,4-0,5 КЭ M8-6G 3 ГОСТ 3.1105-84 Ф7 ОГТ-16 Дубл. Взам. Подл. 5 Разраб. Пров. Утв. Норм. Н. контр. ГБПОУ МО Ступинский техникум им. А.Т.Туманова Лазарев Р.А. Кобзев Е.А. Вал шлицевой T1 T2 КЭ ДП 15.02.08 ТМ18 15 Инструмент №1 Блок D11H-8HI-DMG-L-25-HDL Державка DКCFD-25/25U-14 Пластина DBMA-12408-MR Инструмент №2 Блок D11H-8HI-DMG-L-25-HDL Державка DКCFD-25/25U-14 Отрезная пластина QS-RF123G17-1616B ХХ 025 ГОСТ 3.1105-84 Ф7 ОГТ-16 Дубл. Взам. Подл. 6 Разраб. Пров. Утв. Норм. Н. контр. ГБПОУ МО Ступинский техникум им. А.Т.Туманова Лазарев Р.А. Кобзев Е.А. ДП 15.02.08 ТМ18 15 Вал шлицевой ХХ 025 Ra 3,2 T3 T4 КЭ Инструмент №3 Прямой сверлильно-фрезерный агрегат Coromant Capto C3 343-830820N1119 Метчик ГОСТ 3266-81 Инструмент №4 Прямой сверлильно-фрезерный агрегат Coromant Capto C3 343-830820N1119 Сверло ГОСТ 10912-79 Дубл Взам Подл Изм Разработал Проверил Подпись БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ СТАНОК SUPERTEC STС-1808S Дата 2 ГБПОУ МО «Ступинский техникум им. А.Т. Туманова» Наименование операции Шлифовальная Оборудование, устройство ЧПУ OК № Докум Лазарев Р.А. Кобзев Е.А. Н.контр P 01 О 02 Т 03 04 О 05 Т 06 Р 07 08 09 О 10 Т 11 12 Лист Материал 1 ДП 15.02.08 ТМ18 15 Вал шлицевой Твердость Ев 040 МД Профиль и размеры МЗ Коид 1 Обозначение программы ТО 7,4 Тв ПИ Д или В 1. Установить и закрепить деталь согласно эскизу Тпз L 2. Шлифовать внешнюю поверхность. Круг шлифовальный 1A1 250x40x34 24А F30 L 5 V 35 Б 3, Калибр скоба специальная, Микрометр ГОСТ 6507-90, Т0=7,4 20,4 233 3. Снять деталь и положить в тару Тара Операционная карта Тшт СОЖ Эмульсия t i S n V 0,2 0,05 1 0,005 200 ГОСТ 3.1105-84 Ф7 ОГТ-16 Дубл. Взам. Подл. 2 Разраб. Пров. Утв. Норм. Н. контр. Лазарев Р.А. Кобзев Е.А. ГБПОУ МО Ступинский техникум им. А.Т.Туманова ДП 15.02.08 ТМ18 15 Вал шлицевой ХХ 040 Ra 3,2 -0,020 20f7(-0,041 ) КЭ Дубл Взам Подл Изм Разработал Проверил Лист № Докум Подпись Лазарев Р.А. Кобзев Е.А. 2 ГБПОУ МО «Ступинский техникум им. А.Т. Туманова» Н.контр Дата ДП 15.02.08 ТМ18 15 Вал шлицевой Наименование операции Электроэрозионная Оборудование, устройство ЦПУ Станок Mitsubishi MV1200S P 01 О 02 Т 03 04 О 05 06 О 07 Т 09 10 11 Р 12 13 OК Материал Сталь 30 Обозначение программы №1 Твердость HB 190 ТО 045 Ев Тв МД Профиль и размеры Тпз Тшт Д или В МЗ Коид СОЖ Эмульсия 12 ПИ I t i S 1. Установить деталь, закрепить. Приспособление ХХХХХ 2. Произвести привязку нуля программы, согласно эскизу и карте наладки. 3.Прорезать 6 элементов шлицов. Приспособление для операции 045, проволока латунная для станка Mitsubishi MV1200S. Калибр шлицевой ГОСТ 17238-99 Микрометр ЧИЗ МКЦ 148210 . 75,66 Т0=12 2 0,07 Операционная карта 1 n V ГОСТ 3.1105-84 Ф7 ОГТ-16 Дубл. Взам. Подл. 2 Разраб. Пров. Утв. Норм. Н. контр. Лазарев Р.А. Кобзев Е.А. ГБПОУ МО Ступинский техникум им. А.Т.Туманова ДП 15.02.08 ТМ18 15 ХХ Вал шлицевой 045 Ra 1,6 Ra 1,6 -0,010 D-6*16*20f7*4f7 А 0,025 А 4f7(-0,022 ) R0,2 -0,020 20f7(-0,041 ) 16,2h12(-0,18) КЭ