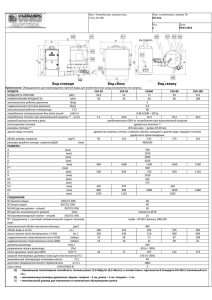

Восточно-Казахстанский технический университет им. Д. Серикбаева Школа архитектуры, строительства и энергетики РЕФЕРАТ По теме: Потери в котлоагрегатах связанные с конструкцией и видом топлива ВЫПОЛНИЛА: Бегимбетова З.А ГРУППА: 23-МТЭ-2з ПРЕПОДАВАТЕЛЬ: Байдилдина А.Т. 2023 год Содержание Введение ................................................................................................................. 3 1.Энергосбережение. Аксиомы ............................................................................. 4 2.Механическая неполнота сгорания топлива .................................................... 11 2.1 Потеря от провала топлива ......................................................................... 12 2.2 Потеря в шлаках .......................................................................................... 12 2.3 Потеря с уносом .......................................................................................... 13 3.Определение механической неполноты сгорангия ......................................... 14 4. Источники потерь тепла .................................................................................. 16 4.1 Потери тепла через стенки котла ............................................................... 17 5.Утилизация тепла .............................................................................................. 19 6.Утечки пара ....................................................................................................... 24 Заключение ........................................................................................................... 25 Список литературы .............................................................................................. 26 Введение Потери в котлоагрегатах, связанные с конструкцией и видом топлива, являются важной темой в области энергетики. Котлоагрегаты используются для преобразования энергии топлива в механическую или электрическую энергию. Одной из основных причин потерь в котлоагрегатах является конструктивное оформление самого устройства. Несовершенство конструкции и неправильное проектирование могут привести к энергетическим потерям. Например, недостаточная изоляция или утечка тепла могут вызвать неэффективное использование топлива и потери тепла. Также, неправильная геометрия или плохая герметизация в системе подачи топлива и удаления отработавших газов может привести к потерям энергии. Вид топлива также может влиять на потери в котлоагрегатах. Различные виды топлива имеют разную плотность, теплотворную способность и процентный состав. Некоторые виды топлива могут быть менее эффективными и энергоемкими, что приводит к большим потерям во время сгорания. Кроме того, некачественное, загрязненное или неподходящее топливо также может вызвать потери энергии и повреждения котлоагрегата. Для минимизации потерь в котлоагрегатах, связанных с конструкцией и видом топлива, необходимо правильно разрабатывать и проектировать котельные установки, учитывая эффективность и экономию топлива. Также важно использовать качественное и подходящее топливо, регулярно проверять и поддерживать оборудование в хорошем состоянии, чтобы снизить потери энергии и обеспечить эффективную работу котлоагрегата. 3 1.Энергосбережение. Аксиомы Для оценки эффективности работы любой системы, в том числе теплоэнергетической, обычно используется обобщенный физический показатель, - коэффициент полезного действия (КПД). Физический смысл КПД - отношение величины полученной полезной работы (энергии) к затраченной. Последняя, в свою очередь, представляет собой сумму полученной полезной работы (энергии) и потерь, возникающих в системных процессах. Таким образом, увеличения КПД системы (а значит и повышения ее экономичнсти) можно достигнуть только снижением величины непроизводительных потерь, возникающих в процессе работы. Это и является главной задачей энергосбережения. Основной же проблемой, возникающей при решении этой задачи, является выявление наиболее крупных составляющих этих потерь и выбор оптимального технологического решения, позволяющего значительно снизить их влияние на величину КПД. Причем каждый конкретный объект, - цель энергосбережения, - имеет ряд характерных конструктивных особенностей и составляющие его тепловых потерь различны по величине. И всякий раз, когда речь заходит о повышении экономичности работы теплоэнергетического оборудования (например, системы отопления), перед принятием решения в пользу использования какого-нибудь технологического новшества, необходимо обязательно провести детальное обследование самой системы и выявить наиболее существенные каналы потерь энергии. Разумным решением будет использование только таких технологий, которые существенно снизят наиболее крупные непроизводительные составляющие потерь энергии в системе и при минимальных затратах значительно повысят эффективность ее работы. Однако, несмотря на уникальность в общем случае факторов, вызывающих потери в каждой конкретной тепловой системе, отечественные объекты имеют ряд характерных особенностей. Они очень похожи друг на друга, что связано с тем, что строились они по общим для "Союза" проектным нормам во времена, когда тепловая энергия стоила "копейки". Характерные проблемы и основные каналы тепловых потерь в энергосистемах "постсоветских" объектов хорошо изучены специалистами нашего предприятия. Решение подавляющего большинства проблем энергосбережения на них отработано нами на практике, что позволяет провести анализ, рассмотреть наиболее характерные ситуации с тепловыми потерями и предложить варианты их решения с прогнозированием результатов, основываясь на наш опыт работы с подобными ситуациями на других объектах. 4 Излагаемое ниже исследование рассматривает наиболее характерные проблемы существующих тепловых объектов, описывает наиболее существенные каналы непроизводительных потерь в них тепловой энергии и предлагает варианты снижения этих потерь с предварительным прогнозом результатов. Тепловые системы. Источники потерь. Любую теплоэнергетическую систему с целью анализа можно условно разбить на 3-х основных участка: 1. участок производства тепловой энергии (котельная); 2. участок транспортировки тепловой энергии потребителю (трубопроводы тепловых сетей); 3. участок потребления тепловой энергии (отапливаемый объект). Каждый из приведенных участков обладает характерными непроизводительными потерями, снижение которых и является основной функцией энергосбережения. Рассмотрим каждый участок в отдельности. 1.Участок производства тепловой энергии. Существующая котельная. Главным звеном на этом участке является котлоагрегат, функциями которого является преобразование химической энергии топлива в тепловую и передача этой энергии теплоносителю. В котлоагрегате происходит ряд физикохимических процессов, каждый из которых имеет свой КПД. И любой котлоагрегат, каким бы совершенным он не был, обязательно теряет часть энергии топлива в этих процессах. Упрощенно схема этих процессов изображена на рисунке. На участке производства тепловой энергии при нормальной работе котлоагрегата всегда существуют три вида основных потерь: с недожогом топлива и уходящими газами (обычно не более18%), потери энергии через обмуровку котла (не более 4%) и потери с продувкой и на собственные нужды котельной (около 3%). Указанные цифры тепловых потерь приблизительно близки для нормального не нового отечественного котла (с КПД около 75%). Более совершенные современные котлоагрегаты имеют реальный КПД около 5 80-85% и стандартные эти потери у них ниже. Однако они могут дополнительно возрастать: Если своевременно и качественно не проведена режимная наладка котлоагрегата с инвентаризацией вредных выбросов, потери с недожогом газа могут увеличиваться на 6-8 %; Диаметр сопел горелок, установленных на котлоагрегате средней мощности обычно не пересчитывается под реальную нагрузку котла. Однако подключенная к котлу нагрузка отличается от той, на которую рассчитана горелка. Это несоответствие всегда приводит к снижению теплоотдачи от факелов к поверхностям нагрева и возрастанию на 2-5% потерь с химическим недожогом топлива и уходящими газами; Если чистка поверхностей котлоагрегатов производится, как правило, один раз в 2-3 года, это снижает КПД котла с загрязненными поверхностями на 4-5% за счет увеличения на эту величину потерь с уходящими газами. Кроме того, недостаточная эффективность работы системы химводоочистки (ХВО) приводит к появлению химических отложений (накипи) на внутренних поверхностях котлоагрегата значительно снижающих эффективность его работы. Если котел не оборудован полным комплектом средств контроля и регулирования (паромерами, теплосчетчиками, системами регулирования процесса горения и тепловой нагрузки) или если средства регулирования котлоагрегата настроены неоптимально, то это в среднем дополнительно снижает его КПД на 5%. При нарушении целостности обмуровки котла возникают дополнительные присосы воздуха в топку, что увеличивает потери с недожогом и уходящими газами на 2-5% Использование современного насосного оборудования в котельной позволяет в два-три раза снизить затраты электроэнергии на собственные нужды котельной и снизить затраты на их ремонт и обслуживание. На каждый цикл "Пуск-останов" котлоагрегата тратится значительное количество топлива. Идеальный вариант эксплуатации котельной - ее непрерывная работа в диапазоне мощностей, определенном режимной картой. Использование надежной запорной арматуры, высококачественной автоматики и регулирующих устройств позволяет минимизировать потери, возникающие из-за колебаний мощности и возникновения нештатных ситуаций в котельной. Перечисленные выше источники возникновения дополнительных потерь энергии в котельной не являются явными и прозрачными для их выявления. Например, одна из основных составляющих этих потерь - потери с недожогом, могут быть определены только с помощью химического анализа состава 6 уходящих газов. В то же время увеличение этой составляющей может быть вызвано целым рядом причин: не соблюдается правильное соотношение смеси топливо-воздух, имеются неконтролируемые присосы воздуха в топку котла, горелочное устройство работает в неоптимальном режиме др. Таким образом, постоянные неявные дополнительные потери только при производстве тепла в котельной могут достигать величины 20-25%! Алгоритм повышения экономичности работы уже существующего котлоагрегата в общем случае можно представить как последовательность определенных действий (в порядке эффективности): 1. Провести комплексное обследование котлоагрегатов, включая газовый анализ продуктов сгорания. Оценить качество работы периферийного оборудования котельной. 2. Провести режимную наладку котлов с инвентаризацией вредных выбросов. Разработать режимные карты работы котлоагрегатов на различных нагрузках и мероприятия, которые обеспечат работу котлоагрегатов только в экономичном режиме. 3. Произвести чистку наружных и внутренних поверхностей котлоагрегатов . 4. Оборудовать котельную рабочими приборами контроля и регулирования, оптимально настроить автоматику котлоагрегатов. 5. Восстановить теплоизоляцию котлоагрегата, обнаружив и устранив неконтролируемые источники присосов воздух в топку; 6. Проверить и возможно модернизировать систему ХВО котельной. Теплота, выделившаяся в результате горения топлива в топке, пол- ностью использована быть не может. Часть теплоты теряется, тем самым снижается основная характеристика котла — экономичность его работы. Главной задачей при проектировании и эксплуатации котла является повышение его эффективности посредством снижения потерь теплоты. Различают следующие тепловые потери, отнесенные к 1 кг сжигаемого топлива и выраженные в процентах: Теплота, выделившаяся в результате горения топлива в топке, пол-ностью использована быть не может. Часть теплоты теряется, тем самым снижается основная характеристика котла — экономичность его работы. Главной задачей при проектировании и эксплуатации котла является повышение его эффективности посредством снижения потерь теплоты. Различают следующие тепловые потери, отнесенные к 1 кг сжигаемого топлива и выраженные в процентах: 7 где Qпод– количество теплоты, подведенной к паровому котлу, кДж/кг; Q1 – полезно использованная теплота, кДж/кг; Qпот – тепловые потери, кДж/кг Тепловые потери :1) с ухоящими газами, 2) от химической неполноты горения, 3) от механической неполноты горения 4) в окружающую среду Потеря теплоты с уходящими газами q2. Энтальпия Iух — это количество теплоты в килоджоулях на килограмм, которым располагают продукты сгорания топлива массой 1 кг. где Q2 - потерянная с уходящими газами теплота Qф.в - физическая теплота воздуха Qф.т - физическая теплота топлива Способы снижения: 1. Установкой экономайзеров и воздухоподогревателей и применением совершенных топочных устройств, обеспечивающих горение при малом коэффициенте избытка воздуха. 2. Регулярная очистка поверхностей нагрева от сажи и накипи ухудшает теплообмен между газами и нагреваемой средой, в результате чего значительная часть теплоты газов уносится в атмосферу. Снижение температуры отходящих газов ограничивается температурой конденсации паров серной кислоты 125—130°С. В главных котлах она составляет 2-7%, а во вспомогательных значительно выше. Потеря теплоты от химической неполноты горения q3 Потеря определяется содержанием в уходящих газах продуктов неполного сгорания топлива (СО, водород Н2, метан СН4) Химический состав уходящих газов определяют с помощью газо- анализаторов. Причины неполного сгорания: 1) недостаток или подаваемого воздуха; 2)некачественный распыл топлива q3 = МαСО, 8 (3) где М - коэффициент, равный 3,14-3,3; меньшие значения М соответствуют более низкому коэффициенту избытка воздуха α. Потеря теплоты от механической неполноты горения q4 У котлов, работающих на жидком топливе, при их правильной технической эксплуатации потери q4 практически нет и ее не учитывают (q4= 0). При сжигании жидкого топлива потеря может воз- никнуть лишь при плохом распыливании мазута, больших отклонениях коэффициента избытка воздуха от оптимального значения, неправильной эксплуатации котла, что проявляется в виде отложений сажи и коксообразования. Потеря теплоты в окружающую среду через наружные поверхности q5. Потеря зависит от размеров котла, компоновки воздушных трактов, обшивки и качества изоляции. Потеря составляет примерно для главных котлов - 0,5—1%, для вспомогательных - 2—2,5% и выше. Коэффициент полезного действия Основное уравнение теплового баланса для котлов, работающих на жидком топливе Умножив обе части уравнения на , получим: 100 = q1+q2+q3+q5 (6) Величина q1 = (Q1/ Qpн)100 представляет собой коэффициент полез- ного действия ɳк котла, т. е. отношение полезно использованной теп- лоты к низшей теплоте сгорания топлива, выраженное в процентах, ɳк=100-(q2+q3+q5) Рассмотренный способ определения КПД котла называется методом определения по обратному балансу и обычно используется в том случае, если в период испытаний трудно определить точное количество воды, пара и топлива. Если взять котел, вырабатывающий перегретый, насыщенный и охлажденный пар, у которого произведенные количества перегретого Dп, насыщенного Dн и охлажденного Dох пара, а также расход топлива В, выраженные в килограмм в час, известны, то коэффициент полезного действия котла может быть определен по прямому балансу, составленному для его пароводяного тракта (рис. 1). Коэффициент полезного действия определяется как отношение количества теплоты, израсходованной на производство пара, к количеству теплоты, выделенной за этот же промежуток времени сожженным топливом. 9 Значения энтальпий iп iн, iox и iпв соответственно перегретого, насыщенного, охлажденного пара и питательной воды, выраженные в джоулях на килограмм, в зависимости от исходных параметров определяют по таблицам водяного пара. Общая паропроизводительность котла Dк = Dп + Dox + Dн. Если утилизационный котел производит только насыщенный пар, его КПД (%) находят по уравнению (9) Рис.1. Принципиальная схема пароводяного тракта котла: 1 – воздухоподогреватель; 2 – экономайзер; 3 – парогенератор; 4 – топка. Здесь лишь отметим, что у современных главных котлов с развиты- ми хвостовыми поверхностями нагрева он составляет 92—94%, а при использовании промежуточного перегрева пара достигает 96—97% Остановимся на КПД утилизационного котла. Уравнения его теплового баланса для определения КПД можно составить, использовав зависимости, аналогичные рассмотренным для котлов, работающих на топливе, непосредственно сжигаемом в топках агрегатов. Однако подведенная к котлу теплота, полученная при сжигании топлива массой I кг, здесь соответствует теплоте уходящих из дизеля или газовой турбины газов, поэтому Qпод = I1с, где I1 — 10 Рис.1. Принципиальная схема пароводяного тракта котла: 1 – воздухоподогреватель; 2 – экономайзер; 3 – парогенератор; 4 – топка. энтальпия газов при входе в утилизационный котел; с — коэффициент, учитывающий протечки или перепуск газов помимо утилизационного агрегата. Если утилизационный котел производит перегретый и насыщенный пар, его КПД. (%) выразится уравнением (12) где — расход топлива в дизеле или газовой турбине, кг/ч. Если утилизационный котел производит только насыщенный пар, его КПД (%) находят по уравнению (13) При составлении уравнения по обратному балансу потеря qз. естественно, не учитывается, поэтому КПД (%) выражается формулой: ηук=100-(q2+q5) (14) Следует отметить, что КПД утилизационного котла представляет собой некоторую условную величину, характеризующую лишь степень использования поступающей от двигателя в котел теплоты. 2.Механическая неполнота сгорания топлива При рассмотрении отдельных составляющих уравнения баланса тепла котельной установки можно выделить две потери, целиком зависящие от топлива, способа его сжигания, конструкции топки и ее обслуживания, - это химическая и механическая неполнота сгорания и их потери. Механическая неполнота сгорания, как уже указывалось, расчленяется на три части: потеря от провала топлива через зазоры колосниковой решетки потери в шлаках потери с уносом. 11 2.1 Потеря от провала топлива Потеря от провала при правильном конструировании полотна решетки обыкновенно незначительна и в балансе тепла колеблется в пределах, равных 0,5÷2,0%. Потеря в шлаках, особенно для многозольного топлива, может достигать довольно больших размеров. Наблюдается прямая зависимость между количеством золы в топливе и потерей со шлаками. 2.2 Потеря в шлаках Чем выше зольность, тем большее количество твердых частиц топлива в слое не сгорит вследствие обволакивания шлаком, затрудняющим доступ к ним воздуха. У топлива, имеющего малый выход летучих, горение, как известно, сосредоточивается в слое, там развиваются высокие температуры, плавится шлак и в его массу попадает часть горючего. Если сжигается топливо с большим выходом летучих, то из-за пониженных температур в слое, охлаждаемом в таком случае воздухом, идущим для сжигания летучих в топочном пространстве, шлаки скорее затвердеваают (гранулируются), не сильно облепляют кусочки топлива и потеря горючего со шлаками уменьшается. При сжигании топлива на простых решетках с периодической чисткой шлака последний долгое время находится на решетке, что способствует лучшему выжиганию из шлака частичек горючего. На размерах потери со шлаком главным образом сказывается ра бота кочегара, который при чистке должен суметь отделить шлак от угля. Путем улучшения условий сжигания, выделения, например, в механических топках особого участка, предназначенного для выжигания из шлака частичек попавшего в них топлива, удается по большей части довести и эту составляющую механического недожога до сравнительно небольших размеров. Гораздо сложнее бороться с последней потерей - уносом горючих частичек в газоходы и трубу. При неспекающемся коксе топлива (а энергетические угли по большей части обладают таким коксом) потеря от уноса топлива сильно возрастает, причем чем больше в топливе будет мелочи, тем больше мелких кусочков будет вынесено потоком газов в газоходы установки. Мелочь топлива, обладающего неспекающимся коксом, выносится из слоя воздухом и газами. Наиболее мелкие фракции мелочи сгорают в топочном пространстве, а остальные начинают подпрыгивать на решетке, причем чем мельче куски, тем на большую высоту куски будут подниматься при их движении вверх и вниз. Часть твердых 12 частиц топлива залетает в междуутрубное пространство котла, где вследствие уменьшившегося живого сечения скорости газов резко повышаются, захватывают с собой попавшие в газоход частицы топлива и выносят их в борова или трубу. Таким образом, подпрыгнув, может опуститься назад только частица топлива, не залетевшая в газоход, иначе она попадет в унос, составляя в дальнейшем потерю от механической неполноты сгорания. 2.3 Потеря с уносом Количество выделяемого на решетке тепла пропорционально расходуемому топливу, а следовательно, и идущему на его сжигание воздуху и скоростям его движения по слою. С изменением расхода воздуха пропорционально изменяются и скорости его движения через слой, влияющие на потерю от уноса. Указанные скорости и расход топлива получают хорошее отражение в так называемом тепловом напряжении зеркала горения. Q/R ккал/м2 час, где Q = QPн В - количество тепла, выделяемого в 1 час на решетке; R - площадь зеркала горения. Иногда в качестве характеристики работы топки принимают ее в весовое напряжение В/R, что неправильно, так как расход воздуха пропорционален не весу сжигаемого топлива, а произведению Qpн В [см. формулу (26)]. Примером резкого повышения уноса в зависимости от форсировки могут служить цифры изменения потери от уноса при сжигании мелочи подмосковного угля на цепной решетке: Бороться с увеличением уноса из слоя топлива можно путем понижения избытка воздуха, тогда уменьшаются скорости движения газов по слою, повышаются температуры в слое и в топочном пространстве, тем содействуя лучшему сжиганию. Далее, перекрывая топку сводами, конечно, в тех случаях, где это возможно и не вызывает чрезмерного повышения температуры слоя, можно заставить отскакивать вниз ударяющиеся о своды частички твердого топлива; наиболее радикальным мероприятием по борьбе с уносом является увеличение объема топочного пространства, в пределах которого происходит сгорание частичек топлива. Понижение теплового напряжения зеркала горения также уменьшает потерю с уносом. Эта мера наиболее дорогая, так как снижается форсировка котла и приходится устанавливать дополнительные 13 котлы. По мере увеличения выхода летучих в топливе и, следовательно, уменьшения его коксующейся части унос уменьшается. Потеря от уноса получается и при сжигании пылевидного топлива, если его помол будет недостаточно тонок, а размеры топочной камеры таковы, что частички пыли не будут успевать сгорать до момента соприкосновения факела с поверхностью нагрева первого газохода. В табл. 25 приведены допустимые тепловые напряжения объема топочного пространства для пылевидного топлива, и, как видно, они значительно ниже соответствующих напряжений для слоевого сжигания. Это объясняется тем, что газ в топочном пространстве сгорает скорее по сравнению даже с мельчайшей пылинкой топлива. При сгорании пылинки вокруг нее образуется облачко инертных газов (СО 2, Н2О, N2), затрудняющее доступ к чей кислорода и тем замедляющее механическую неполноту сгорания. Применение турбулентных горелок, завихривающих факел, способствует лучшему перемешиванию угольной пыли с воздухом, а также разрушению указанной газовой оболочки. Подобные мероприятия позволяют приблизить тепловые напряжения топочного объема к напряжениям для кускового топлива, когда в топочном пространстве сгорают по преимуществу газообразные горючие вещества. Потеря от уноса ставит пределы допустимых форсировок топок, а для сравнительно мелких отопительных установок, когда зеркало горения их топок имеет ограниченные размеры, эти пределы форсировок топок предопределяют и возможный съем тепла с котельных поверхностей. Таким образом, в мелких установках не конструкция котла, условия циркуляции и т. п. ставят пределы допустимых форсировок, а главным образом топка и в первую очередь потеря от уноса. 3.Определение механической неполноты сгорангия Механическая неполнота сгорания и потеря тепла от нее, считая на каждый килограмм топлива, выражается равенством Чтобы подсчитать потерянное количество тепла, надо знать количество и теплотворную способность провала, шлаков и уноса, в которые попадает зола топлива, обогащенная частицами несгоревшего топлива, лишенного воды. Обычно после испытания котельной установки взвешиваются извлеченные из 14 топки провал и шлаки. Их вес делится на количество часов работы, и таким образом находятся величины часового выхода провала и шлаков. Способами, аналогичными применяемым для минерального топлива, отбираются средние пробы отдельно от провала, шлаков и уноса, которые и направляются в химическую лабораторию на исследование. В лаборатории определяется механическая неполнота сгорания на сухое вещество провала, шлаков и уноса: Qспр; Qсшл и Qсун ккал/кг. При невысокой теплотворной способности очаговых остатков лаборатория вместо теплотворной способности часто дает сведения о количестве в процентах горючих элементов в провале и шлаках. Потеря тепла в провале и шлаках в зависимости от того, какими располагают сведениями, может быть подсчитана: где Gпр и Gшл - часовое количество провала и шлаков в кг. При наличии данных о содержании в процентах горючих элементов г% в провале, шлаках и уносе, учитывая отсутствие в них влаги, так как последняя в топке испарится,Qспр; Qсшл и Qсун определяют так Теплотворная способность горючих элементов в провале, шлаке и уносе в зависимости главным образом от рода сжигаемого топлива колеблется в пределах 8300 7300 ккал/кг. ВТИ рекомендует в среднем считать 7800 ккал/'кг, что и принято в формулах (111), (112) и (113). Потерю тепла от уноса экспериментально определить затруднительно, так как часть уноса осаждается в газоходах и часть удаляется вместе с отходящими газами в дымовую трубу. Обычно количество уноса определяется по золовому балансу. Всего за час выделилось золы АрВ/100 которая распределилась в провале, шлаке и уносе приблизительно в таких соотношениях: Из равенства (114) определяется Gун, после чего потеря тепла от уноса подсчитывается по уравнению 15 При сжигании мазута или газа потеря от механического недожога отсутствует и q4 = 0. В гл. IV указывался метод, учитывающий влияние потери от механического недожога в формулах, определяющих потери от химической Q3 неполноты сгорания и с отходящими газами Q2. В указанные формулы вводился множитель (1 - q4/100). Производя испытания котельной установки, обычно ун пр шл ун q4 экспериментально не определяют. Вся же потеря q4=q 4 + q 4 + q 4 может быть определена путем следующих подсчетов. При экспериментальном определении баланса тепла котельной установки должно сохраниться равенство Q2 + Q3 + Q4 = Q’2 +Q’3 + Q’4, (116) 4. Источники потерь тепла Дымовые газы Наибольшая часть потерь тепла уходит с дымовыми газами. В худшем случае она может составлять до 30% тепла, содержащегося в сжигаемом топливе. Измерение потерь тепла производится раздельно по трем составляющим: тепло, уносимое сухим газом; потери тепла из-за влаги, содержащейся в топливе; потери тепла, вызываемые образованием воды при сгорании водорода. Общая величина потерь тепла зависит от температуры и объема дымовых газов, уходящих от котла. Следовательно, уменьшая температуру либо объем дымовых газов, можно уменьшить потери тепла. Практически, нижний предел температуры дымовых газов составляет около 150оС (см. стр. 4 Полезные советы). Дальнейшее понижение температуры газов опасно, так как возможна конденсация влаги на холодных металлических поверхностях с образованием серной кислоты, которая вызовет ускоренную коррозию этих поверхностей. Чтобы свести к минимуму потери тепла с дымовыми газами, применяются три основных способа: Уменьшение до минимума величины избытка воздуха; Обеспечение чистоты поверхностей теплообмена; 16 Установка, в экономически оправданных случаях, на пути движения дымовых газов оборудования для утилизации тепла. Кроме того, необходимо следить, чтобы не было подсоса воздуха через трещины и неплотности. С уменьшением величины избытка воздуха, объем дымовых газов также уменьшается. Благодаря этому понижается температура газов, так как снижается их скорость и газы дольше остаются в пределах котла, отдавая большее количество тепла. Практические способы оценки экономии Каждые 15% снижения величины избытка воздуха или 1,3% избытка кислорода увеличивают кпд котла на 1%. Для котлов, работающих на угле, имеются и другие источники экономии, которые описаны в отдельном материале, посвященном угольным котлам. Так, например, равномерное распределение угля на колосниках и правильная регулировка дутья могут значительно снизить потери тепла из-за неполного сгорания топлива и выноса с дымовыми газами СО. Рекомендуется добиться, чтобы содержание СО в дымовых газах не превышало 0,04%. 4.1 Потери тепла через стенки котла Для уменьшения этих потерь нужна качественная теплоизоляция котла и ее регулярное техническое обслуживание. В качестве критерия можно использовать приведенные ниже данные о характерных потерях тепла для хорошо изолированных котлов, работающих при полной нагрузке: Производительность котла Потери тепла через стенки 90 т/час 0,5% 45 т/час 0,7% 22 т/час 0,9% 9 т/час 1,0% Следует напомнить, что потери исчисляются в % от тепла, содержащегося в сжигаемом топливе и фактически равны непродуктивным затратам топлива. Однако, для принятия решений о проведении тех или иных работ по энергосбережению, необходимо иметь фактические данные о потерях. Для этого необходимо организовать постоянный учет ряда параметров работы котлов. 17 Ведомость проверок Регистрация результатов проверок параметров работы котла дает полную картину эффективности его работы, а также позволяет определить причины нарушения нормального режима функционирования. Например, если температура дымовых газов постепенно повышается, это может свидетельствовать о зашлаковании, о скоплении сажи или о проблемах, связанных с избытком воздуха. Независимо от производительности котла, наиболее важными с точки зрения эффективного использования энергии параметрами, которые должны регистрироваться, являются расход пара или его давление; температура дымовых газов и коэффициент избытка воздуха. Температуру газа можно измерять при помощи термометра или термопары. Коэффициент избытка воздуха можно определять при помощи простого газоанализатора, предназначенного для кислорода или СО2. Настоятельно рекомендуется, чтобы котлы были оснащены этими приборами, которые очень быстро окупятся за счет экономии, полученной от повышения эффективности котла. Системы управления Уже с 1950-х годов идет замена старых пневматических и аналоговых электронных систем управления котлами на цифровые децентрализованные системы управления на компьютерной базе. В процессе этой замены выясняется, что срок службы котлов может быть увеличен. Это происходит потому, что сейчас стратегия управления основывается на изменениях компьютерных программ, а не на замене приборного оснащения, связанной с значительными трудностями, при проведении изменений в старых системах управления. Другим преимуществом систем управления на базе компьютерных программ является их надежность. По существу, такие системы сами проверяют себя и сами вносят коррективы в свою работу. Начиная с их широкого внедрения в конце 1970-х годов, системы управления на базе компьютерных программ заменили старые системы. Возможно, что это связано с дефицитом запасных частей и специалистов, имеющих опыт работы с аналоговыми системами управления. Однако, более важны другие причины, которые сведены в таблицу : Децентрализованные системы Пневматические/аналоговые системы управления на базе компьютерных управления программ (DCS) Требуется постоянная калибровка Заложена система команд по принципу "Настроил и забудь" 18 Для изменения системы требуется Изменения вносятся в компьютерную изменение цепей управления программу Трудности с расширением Простое ступенчатое наращивание первоначальной конфигурации Затруднен поиск неисправностей и Автодиагностика, замена модулей на ремонт месте Требуется раздельный поиск данных Интегрированный поиск данных Терпимость к неисправностям за счет Уязвимость, отказ при неисправности разделения функций или их одного из звеньев дублирования или за счет того и другого Управление горелками Системы с несколькими газомазутными горелками Котлы с несколькими горелками могут получить значительные преимущества от применения современной микропроцессорной технологии. Современная система управления в сочетании с системой уравнивания коэффициента избытка воздуха, также использующей математическую логику, может обеспечить экономию топлива около 3%. В типичной системе автоматического управления дозированным сгоранием, контролируемой компьютером, процессом обеспечения требуемой производительности котла по пару управляет Мастер-регулятор, являющийся высшим звеном в иерархии системы управления. Его управляющий сигнал может корректировать и оператор при помощи Мастер-станции, находящейся на пульте управления котлами. В системе применяется перекрестное ограничение максимальных и минимальных расходов воздуха и топлива для обеспечения безопасного и эффективного процесса сгорания, рекомендованное Американской Национальной Ассоциацией защиты от пожаров (NFPA 85B, 85D). Описание функций Децентрализованной системы автоматического управления приводится в отдельном материале. 5.Утилизация тепла Экономайзеры Экономайзеры помогают повысить кпд котла, отбирая тепло из дымовых газов после пароперегревателя или последней паровой секции котла. Они 19 изготавливаются из горизонтальных трубчатых элементов и имеют развитую поверхность. Тепло используется для подогрева питательной воды. В экономайзеры из низкоуглеродистой стали вода должна поступать из деаэратора, чтобы уменьшить опасность коррозии. Небольшие котлы могут оснащаться чугунными экономайзерами, менее склонными к коррозии. В котлах, работающих на угле, экономайзер может забиваться зольной пылью и сажей. В результате, уменьшается площадь сечения для прохода дымовых газов и увеличивается их скорость. Это приводит к ускоренной эрозии. В регламент технического обслуживания при плановых остановках котла должна обязательно входить операция промывки экономайзера. Малейшие трещины трубок следует немедленно устранять, так как вытекающая из них вода, смешиваясь с зольной пылью и сажей, образует смесь, которая после затвердевания приобретает прочность бетона и может прочно закупорить экономайзер и подогреватель воздуха. При разогреве котла питательная вода не проходит через экономайзер, но в нем образуется и накапливается пар, который продолжает там оставаться и после того, как начнет подаваться питательная вода. Это затрудняет поддержание правильного уровня воды в барабане и может вызвать гидравлический удар. Чтобы предотвратить подобные явления, нужно обеспечить постоянную подачу питательной воды в экономайзер и предусмотреть устройство для выпуска пара. Можно, также, организовать рециркуляцию котловой воды через экономайзер. В этом случае, запорный клапан на линии рециркуляции должен быть открыт до тех пор, пока питательная вода не начнет поступать через экономайзер в котел. Подогреватели воздуха Подогреватели воздуха охлаждают дымовые газы перед тем, как они уходят в атмосферу, повышая эффективность сжигания топлива и температуру воздуха, подаваемого для процесса горения. Для промышленных котлов, работающих на газе низкого давления или на мазуте, нагреватели воздуха используются как охладители газа, так как мазут и газ не нуждаются в подогреве перед сжиганием. Однако, для топок, работающих на угольной пыли, подогрев воздуха необходим для испарения влаги из угля перед его воспламенением. Этот же воздух используется для подачи пылевидного топлива в топку. Для стокерных котлов нагретый воздух не требуется, если содержание влаги в угле не превышает 25%. Основной проблемой для подогревателей воздуха является коррозия, вызываемая присутствием серы и влаги в дымовых газах. Опасность коррозии можно уменьшить за счет правильной конструкции подогревателя воздуха, 20 однако, и в этом случае операции технического обслуживания должны включать продувку от сажи и промывку подогревателей. Для продувки от сажи используется перегретый пар или, что предпочтительней, сжатый воздух. Промывка водой производится только после удаления сажи. Вспомогательные механизмы Вентиляторы Из всех видов вытяжных и дутьевых вентиляторов наиболее эффективными являются вентиляторы с аэродинамическим профилем лопастей. Их кпд составляет 90%. Кроме того, они отличаются стабильной работой, низким уровнем шума и подходят для работы при высоких скоростях. Наиболее эффективным приводом для таких вентиляторов является привод с изменяемой скоростью вращения. Рекомендуемые проверки 1. Периодическая проверка степени загрязнения вентилятора и его корпуса. Налипание грязи и пыли может снизить кпд вентилятора за счет постепенного изменения конфигурации лопастей и увеличения их веса. Такая проверка должна проводиться не реже 2 раз в год или чаще, если вентилятор работает в сильно запыленном помещении. 2. Проверка износа подшипников и наличия соответствующей смазки. Одновременно проверяется величина зазора между лопастями и корпусом. Насосы питательной воды Для регулирования расхода питательной воды лучше всего применять насосы с приводом от электродвигателя с изменяемой скоростью вращения или с электродвигателем постоянной скорости в сочетании с гидравлическим приводом переменной скорости. В случаях, когда затраты на привод с изменяемой скоростью не окупаются или нежелательны, регулирование расхода производят при помощи дроссельного клапана между насосом и котлом. В этом случае, насос должен иметь запас по напору, так как для нормальной работы дроссельного клапана требуется создание значительного перепада давления. При такой схеме работы, конденсат в деаэраторе будет насыщаться и деаэратор должен располагаться значительно выше насосов, чтобы иметь положительное давление на всасе. Для этого могут потребоваться дополнительные затраты на строительство и трубопроводы. Вместо этого можно установить дополнительный бустерный насос, который обеспечит дополнительный напор на всасе основных насосов. Если применяется односкоростной электродвигатель и расход питательной воды может падать до 21 величины минимального расхода для данного насоса или ниже, то необходимо предусмотреть рециркуляцию питательной воды через деаэратор. Продолжительность работы насосов в режиме рециркуляции нужно сводить к минимуму, чтобы повысить экономию энергии. Насосы питательной воды могут работать и от паровой турбины, что позволяет изменять их скорость вращения. Децентрализованная система управления котлом на базе компьютерных программ может выполнять и эту функцию. Электродвигатели и турбины В качестве привода можно использовать и электродвигатели и паровые турбины. Если есть источник пара высокого давления и потребитель пара низкого давления, то турбина может служить в качестве редукционноохладительного устройства, приводя в действие вентиляторы или насосы. Если не имеется потребителей пара низкого давления, то можно использовать конденсационную турбину, хотя турбины малой мощности этого типа имеют низкий кпд. Если же здесь вырабатывается электроэнергия, то значительно экономичней применять электродвигатели. Сейчас производятся электродвигатели с так называемым "премиальным кпд". Они дороже обычных, но разница в цене перекрывается их преимуществами. Анализ окупаемости показывает, что при стоимости электроэнергии 0,065 за 1 кВт-час и более разница в цене быстро окупается. Ниже приводятся типичные характеристики выпускаемых в настоящее время электродвигателей с "премиальным кпд". Мощность э/двигателя, кВт КПД 3,7 - 7,4 85% 11,0 - 30,0 90% 37 - 110 94% 150 и более 95% Электродвигатели должны регулярно проверяться на повышенную вибрацию, износ подшипников и наличие подходящей смазки в соответствии с инструкциями изготовителя. Общим недостатком многих предприятий является применение более мощных электродвигателей, чем это требуется. Ряд обследований показал, что около 60% электродвигателей, установленных на предприятиях промышленности, имеют мощность, превышающую требуемую. Это - еще одна причина перерасхода энергии. 22 Электронный привод Широкие возможности для сокращения потерь энергии и затрат на техобслуживание представляет сочетание новых электродвигателей с последним поколением электронных систем управления приводом. Такие системы могут управлять пуском, остановкой, регулированием скорости, реверсированием и даже позиционированием двигателей. Они могут осуществлять функции защиты - регулировать пусковой ток и сглаживать падение напряжения в сети, ограничивать потребляемый ток и отключать двигатель при перегрузке, уменьшить подгорание двигателя, представляющее опасность пожара. Однако, самое главное, эти системы позволяют экономить энергию. Так, изменяя скорость вращения насоса вместо дросселирования потока на выходе насоса можно сэкономить 25-40% потребляемой энергии. Переключение двигателя в режим ожидания вместо холостого вращения также экономит энергию. Типичный электродвигатель потребляет за год энергию, стоимость которой в 10-20 раз превышает стоимость самого двигателя. Срок окупаемости электронной системы управления приводом менее двух лет. По имеющимся оценкам, всего 3% имеющихся электродвигателей переменного тока имеют электронные системы управления. По другим оценкам, не менее 25% всех электродвигателей переменного тока будут потреблять существенно меньше энергии после установки этих систем. Привлекательность электронных систем определяется также и тем, что цены на них постоянно снижаются, а точность и надежность повышается. Другим преимуществом электронных систем является простота установки и настройки. Это делает оператор при помощи клавиатуры или имеющегося интерфейса. Так как задания вводятся в цифровой форме, они очень точны и не имеют отклонений. Современные электронные системы менее подвержены зависимости от колебаний напряжения в сети применению новых электронных технологий. Ранее применявшиеся силовые выключатели, кремниевые выпрямители и тому подобные могли работать при колебаниях напряжения в пределах 5-10%. Для новых систем этот предел составляет от 10 до 30%. Дополнительные возможности экономии энергии для котлов, работающих на угле, приведены в отдельном материале. 23 6. Утечки пара 1. Все места утечек пара должны ликвидироваться как можно быстрее. Видимые утечки пара являются наиболее наглядными источниками потерь энергии. Приведенная ниже таблица содержит данные о потерях пара в кг/час через отверстия разных диаметров в зависимости от давления пара. Такие утечки пара олицетворяют безразличие управленцев к эффективности работы предприятия и являются предпосылками серьезных последствий нарушения безопасности работ. Утечки пара не становятся меньшими и не имеют постоянной стоимости. 2. Стандартные операции обслуживания должны предписывать, чтобы для арматуры и фланцевых соединений паровых систем применялись соответствующие прокладки, набивочные и уплотнительные материалы. 3. Если паровую систему нельзя останавливать для ремонта мест утечек пара, то нужно привлекать соответствующих специалистов, которые располагают правом и методами ремонта действующих паропроводов. Все паровые системы должны проектироваться с учетом сведения к минимуму возможности утечек пара. Например, количество фланцевых и резьбовых соединений должно быть минимальным. 24 Заключение В заключение, можно сказать, что потери в котлоагрегатах, связанные с конструкцией и видом топлива, имеют значительное влияние на эффективность работы системы отопления или энергетического процесса в целом. Конструктивные особенности котлоагрегатов могут влиять на потери тепла и энергии. Например, недостаточная изоляция, утечка газов или проблемы с циркуляцией воды могут приводить к потере тепла и ухудшению эффективности системы. Также вид топлива, используемого в котлоагрегатах, может оказывать влияние на потери. Некоторые виды топлива могут иметь высокое содержание влаги или низкое теплотворное значение, что может привести к потерям энергии при сгорании. В целом, чтобы уменьшить потери в котлоагрегатах, необходимо обратить внимание на правильный выбор конструкции и видов топлива, а также на проведение регулярного технического обслуживания и контроль за состоянием оборудования. Это позволит повысить эффективность работы системы и снизить потери энергии. 25 Список литературы 1. Стандарт предприятия. Дипломные проекты. Общие требования и правила оформления. СПИ. Ротапринт. Саратов. 1984. 23 с. 2. Тепловой расчет котельных агрегатов. Нормативный метод.М.: Энергия, 2000 г. 380 с. 3. Липов Ю.М., Самойлов Ю.Ф., Виленский Т.В. Компоновка и тепловой расчет парового котла. М.: Энергоатомиздат, 1988. 298 с. 4.Либерман Н.Б., Нанковская М.Т. Справочник по проектированию котельных установок систем централизованного теплоснабжения.М.: Энергия, 1977. 216 с. 5.Роддатис К.Ф. Котельные установки. М.: Энергия, 1985. 414 с. 6. Ривкин С.Л., Александров А.А. Термодинамические свойства воды и водяного пара; Справочник. П.: Энергоатомиздат, 1984. 79 с. 7. Сидельковский Л.Н., Юренев В.Н. Парогенераторы промышленных предприятий. М.: Энергия, 1984. 336 с. 8. Резников М.И., Липов Ю.Ч. Паровые котлы тепловых электростанций. М.: Энергоиздат, 1981. 240 с. 9. Единая система конструкторской документации. ГОСТ 2.301-68, ГОСТ 2.309-68. Издание официальное. М.: 1969. 142 с. 10. Акимов Ю.М., Медведев В.А. Расчет поверхностей нагрева котлоагрегата с применением ЭВМ: Методические указания к курсовому проектированию. СПИ. Ротапринт. Саратов. 1986. 10 с. 26