36. Оптико-электронная система контроля режимов лазерной

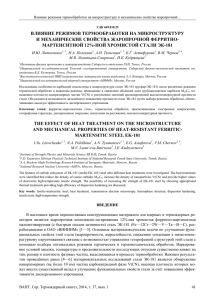

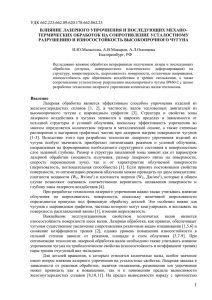

реклама

ОПТИКО-ЭЛЕКТРОННАЯ СИСТЕМА КОНТРОЛЯ РЕЖИМОВ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ А.Н. Шилин, В.В. Медведев Волгоградский государственный технический университет В работе проведен анализ существующих систем управления технологическим процессом лазерной термообработки деталей. Представлена разработанная система контроля поверхностного градиента температур обрабатываемой детали. Интенсивное развитие лазерной техники в течение последних десятилетий привело к широкому внедрению технологии лазерного термического упрочнения (лазерной закалки) в машиностроении. По сравнению с традиционными видами поверхностного упрочнения лазерная закалка обладает рядом преимуществ – минимальные деформации деталей в процессе обработки, высокая производительность, технологическая гибкость. Необходимым условием автоматизации технологического процесса лазерной закалки является оснащение технологического оборудования системами контроля, позволяющими управлять режимами термообработки в реальном времени. В связи с этим вопросы, связанные с контролем режимов лазерного термического упрочнения, являются весьма актуальными. Основной интегральной характеристикой, определяющей твердость поверхностного слоя, является глубина zзак упрочненного слоя, поэтому основной задачей разработки средств контроля является получение оперативной информации о глубине упрочненного слоя на основе поверхностного распределения температурного поля в зоне обработки. Анализ патентных и литературных источников показал, что основная доля лазерных установок реализована по разомкнутому принципу управления относительно обрабатываемой детали (примером может служить патент РФ № 2288084 от 27.11.2006). Настройка лазера заключается только в установке плотности мощности излучения, фокусировки и скорости обработки, которые являются постоянными в течение всего процесса обработки партии деталей. Начальные параметры установки определяются по справочным данным, которые могут корректироваться с учетом результатов обработки предыдущих партий. Достоинствами таких установок являются высокая надежность, низкая стоимость и простота в управлении. Однако такие системы не способны осуществлять корректировку режимов закалки при возникновении возмущений. Причинами таких возмущений могут быть случайное изменение геометрии поверхности обрабатываемой детали, колебания толщины поглощающего покрытия, наносимого перед обработкой, а также разброс химического состава материала обрабатываемой детали. Отсюда следует, что для повышения качества обработки деталей необходимо осуществлять корректировку режима непрерывно в течение всего технологического процесса. Более совершенными являются лазерные системы, в состав которых входит звено обратной связи, предназначенное для точечного контроля температуры в зоне обработки [1]. В качестве измерительных преобразователей в таких системах используются пирометры. Бесконтактное измерение температуры на поверхности детали в зоне обработки позволяет системе управления осуществлять регулирование процессом лазерного термического упрочнения в режиме реального времени. Недостатком таких систем является невозможность оценки глубины упрочненного слоя, которая является основным показателем результата термообработки. 151 Современное оборудование лазерного термического упрочнения оснащается системами управления, которые содержат тепловизоры [2], позволяющие осуществлять контроль поверхностного распределения температур детали и по поверхностному градиенту вычислять градиент по глубине закалки, определяющий процесс теплового воздействия. Известные системы содержат в своем составе матрицу приемников излучения. Однако такое устройство обрабатывает избыточную информацию, поскольку изображение перемещается относительно матрицы и создает дополнительные «геометрические шумы». Применение программных алгоритмов корректировки изображения требует дополнительного процессорного времени, поэтому такие системы имеют ограниченное быстродействие. В связи с этим, применение такого подхода в режиме реального времени затруднительно. Для повышения быстродействия устройства авторами было предложено использовать линейку приемников излучения, которая позволяет получать информацию о распределении температуры на поверхности детали. На рис. 1 представлена разработанная авторами структура оптико-электронной системы для автоматического контроля режимов лазерной термообработки цилиндрической детали. Рис.1. Оптико-электронная система контроля режимов лазерной термообработки цилиндрической детали Структурная схема системы с тепловизионным контролем режимов лазерной термообработки включает следующие основные узлы: источник лазерного излучения 1; источник питания 2; систему охлаждения 3; устройство дозирования энергии излучения 4; оптическую систему 5 фокусирования лазерного излучения и мониторинга процесса обработки; системы стабилизации уровня выходной энергии 6; микропроцессорный блок 7, осуществляющий управление приводами исполнительных механизмов 8. Для реализации бесконтактного контроля глубины зоны упрочнения используется измерительный тепловизор 9, передающий посредством АЦП 10 в управляющую 152 ЭВМ 11 информацию о температурном распределении на поверхности заготовки. Задачей ЭВМ является анализ поступивших термограмм программными методами и генерация управляющих сообщений микропроцессорному блоку управления 7. Применение линейки приемников инфракрасного излучения взамен матричных приемников позволит устранить погрешности, связанные с чрезмерной зашумленностью температурного распределения (см. рис. 2). При рассмотрении воздействия нормально кругового источника, перемещающегося с постоянной скоростью v по поверхности полубесконечного тела успешно используют модель квазистационарного температурного поля, рассмотренную в [3], в которой допускают, что в предельном состоянии подвижное температурное поле не изменяется со временем, а только перемещается с источником. Изменение температурного поля в ходе обработки будет свидетельствовать об отклонении установленных режимов. Линейное положение инфракрасных приемников относительно зоны фокального пятна устанавливается с учетом скорости термообработки и времени насыщения, характеризующего неустановившийся режим распределения тепла от источника излучения. Рис.2. Схема расположения инфракрасных датчиков: 1 – фронт лазерного воздействия; 2 – срез лазерного воздействия; 3 – изотерма фазового перехода; 4 – линейки приемников инфракрасного излучения. Перспективным средством анализа инфракрасной картины и интеллектуального управления лазерным излучением является применение экспертной системы температурных распределений с нечетким выводом в управлении режимами закалки. Предложенный способ контроля режимов лазерного термического упрочнения отличается более высоким быстродействием в сравнении с тепловизионным контролем на основе применения матричных приемников инфракрасного излучения, поскольку в данном способе программные методы распознавания изображений не задействованы, что допускает использование таких систем управления в режиме реального времени. СПИСОК ЛИТЕРАТУРЫ 1. Акулина, Г. А. Лазерная закалка деталей машин: Обзор / А. Г. Акулина, Э. С. Цырлин. – М. : НИИИмаш, 1984. – 64 с. 2. Кирилина, А. Н. Применение средств тепловизионного контроля в системе управления процессом лазерного термического упрочения / А. Н. Кирилина // Автоматизация в промышленности. – 2007. – № 1. – С. 5-7. 3. Григорьянц, А. Г. Лазерная техника и технология. В 7 т. Т. 6. Основы лазерного термоупрочнения сплавов: учеб. Пособие для вузов / А. Г. Григорьянц, А.Н. Сафонов; под ред. А. Г. Григорьянца. – М. : Высшая школа, 1988. – 159 с. 153