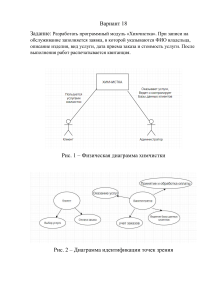

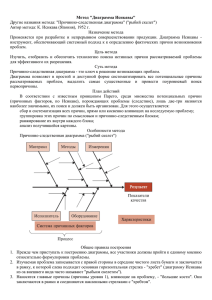

1. Какова роль стандартизации, метрологии и сертификации в обеспечении качества? Каждый из трех видов деятельности (стандартизация, сертификация и метрология) связан с двумя другими, но все три вида имеют общую часть - качество. Сертификация проводится в целях (в том числе) подтверждения показателей качества продукции, заявленной изготовителем. Подтверждением качества является сертификат, выданный третьей стороной (органом по сертификации). Этот сертификат оформляется на основании положительных результатов испытаний на соответствие требованиям стандартов. Стандартизация - деятельность по установлению норм, правил и характеристик и проводится в целях обеспечения качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии, а также в целях обеспечения единства измерений. Метрология - наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности. Предметом метрологии является извлечение количественной информации о свойствах объектов с заданной точностью и достоверностью; нормативная база для этого — метрологические стандарты. Пересечение множеств целей стандартизации, сертификации и метрологии и дает общую для указанных видов деятельности категорию, а именно: качество. 2. Назовите основные отличия обеспечения качества от управления качеством. В международном стандарте ISO 8402 устанавливаются важные понятия в сфере управления качеством. Термин «управление качеством» касается средств оперативного характера для выполнения требований к качеству. Эти средства обеспечивают достижение соответствующего уровня качества в процессе производства и реализации продукции производителем. «Обеспечение качества» означает достижение уверенности в уровне качества как внутри организации, так и вне её – у потребителя. Обеспечение качества должно охватывать весь жизненный цикл продукции. Обеспечение качества продукции реализуется в системе управления качеством, является её основной целью. 1 Дополнение 1, 2 1. Какова роль стандартизации, метрологии и сертификации в обеспечении качества? Метрология, стандартизация и сертификация - три важных компонента в производственном процессе, обеспечивающих высокое качество продукции. Метрология - это наука об измерениях, единицах измерений и методах контроля измерительной техники. В производстве метрология используется для контроля размеров, формы, характеристик материалов и других параметров продукции. Метрология обеспечивает точность измерений и гарантирует, что продукция соответствует предъявляемым требованиям. Стандартизация - процесс установления согласованных и принятых норм и правил в отрасли. В производстве стандартизация обеспечивает единообразие, стабильность, то есть уверенность в надежности и безопасности продукции. Стандарты также упрощают взаимоотношения между производителями и потребителями, дополнительно повышая уровень уверенности потребителей и качество продукции. Сертификация - это процесс оценки степени соответствия продукции установленным законодательством и стандартам. Сертификационное удостоверение - это документ, подтверждающий соответствие продукции требованиям и правилам. В производстве сертификация обеспечивает качество продукции, защиту потребителей, четкость и прозрачность производственного процесса, снижение рисков для бизнеса и еще больше повышение уверенности в нашей продукции. В заключение, метрология, стандартизация и сертификация - три важных компонента производственного процесса, необходимых для создания продукции высокого качества, безопасности и доверия потребителей. Вопросы качества, безопасности и надежности продукции являются основополагающими для успешного бизнеса, и процессы метрологии, стандартизации и сертификации обеспечивают их наилучшую реализацию. 2. Назовите основные отличия обеспечения качества от управления качеством. управление нужно для обеспечения. тогда как обеспечение не всегда является результатом управления Обеспечение качества — это процесс или результат формирования требуемых свойств и характеристик продукции по мере её создания, а также — поддержание этих характеристик при хранении, транспортировании и эксплуатации продукции. Чтобы ответить на вопрос что такое обеспечение качества, нужно сначала вспомнить, что такое качество продукции, которое представлено как «совокупность свойств и характеристик, уровень или вариант которых формируется при создании продукции с целью удовлетворения существующих потребностей». Здесь, кроме определения качества продукции как совокупности свойств и характеристик, фактически уже говорится и об обеспечении качества, как о формировании требуемых свойств и характеристик продукции для удовлетворения существующих потребностей. Понимание обеспечения качества как формирования свойств и характеристик подтверждается в словаре, где сказано: обеспечить — значит создать все необходимые условия для осуществления чего-либо, гарантировать что-либо. А формировать означает придавать чему-либо законченность, определённость. Отсюда, а также учитывая, что обеспечение качества понимается не только как процесс, но и как результат, определение обеспечения качества представлено так, как в первом из приведенных выше определений. Управление качеством рассматривается совместно с менеджментом качества, так как это тесно связанные и взаимодополняющие области деятельности, образующие управление качеством в масштабе компании. Управление качеством — деятельность оперативного характера, осуществляемая руководителями и персоналом предприятия, воздействующими на процесс создания продукции с целью обеспечения её качества путём выполнения функций планирования и контроля качества, коммуникации (информации), разработки и внедрения мероприятий и принятия решений по качеству. Менеджмент качества — общее руководство качеством — аспект руководства предприятием в целом, осуществляемый высшим руководством, которое обеспечивает ресурсами, в том числе — человеческими, организует работу по качеству (см. система менеджмента качества), взаимодействует с внешней средой, определяет политику и планы в области качества и принимает стратегические и важные оперативные решения по качеству. К выполнению указанных функций привлекаются все сотрудники предприятия, но ответственность за общее руководство качеством несёт высшее руководство. В стандарте ИСО 9000:2005 управление качеством — часть менеджмента качества, направленная на выполнение требований к качеству. Менеджмент качества — скоординированная деятельность по руководству и управлению организацией применительно к качеству. В примечании к этому определению сказано, что в эту деятельность обычно включают разработку политики и целей в области качества, планирование качества, управление качеством, обеспечение и улучшение качества. Поскольку управление качеством и менеджмент качества являются аспектами общего управления и руководства предприятием, поэтому прежде, чем анализировать и сопоставлять эти термины, необходимо обратиться к более общим понятиям управление и менеджмент. В приведенных в стандарте ИСО 9000 определениях обеспечения качества и менеджмента качества ошибочно представлено соотношение между этими понятиями, при котором обеспечение качества считается частью менеджмента качества. Представленный здесь принцип обеспечения качества однозначно определяет обратное соотношение между этими понятиями. Не обеспечение качества является частью менеджмента качества, а наоборот, менеджмент качества служит одним из факторов обеспечения качества. Менеджмент качества направлен на обеспечение качества, но не включает его. Обеспечение качества является более широким понятием, итогом работы всего предприятия по качеству, результат которой зависит от материальной базы, человеческого фактора и менеджмента предприятия в целом. А менеджмент качества является только частью менеджмента предприятия. Обеспечение качества продукции реализуется в системе управления качеством, является её основной целью. 2 3. Состав и содержание основных функций управления качеством. 1. Ф-я прогнозирования потребностей, технического уровня и качества продукции (выявление научно-технических и экономических возможностей и путей удовлетворения перспективных требований потребителя; выявление требований потребителей к номенклатуре, ассортименту и качеству продукции на перспективный период ее производства и потребления; определение номенклатуры, показателей качества при разработке перспективных видов продукции и модернизации существующих). 2. Ф-я планирования повышения качества продукции (разработка новых видов продукции; повышение технического уровня и качества выпускаемой продукции; разработка задания по освоению новой продукции; повышение качества изготовленной продукции и качества работы). 3. Ф-я разработки и налаживания производства продукции (создание образцов новой продукции, технический уровень и экономические показатели которой соответствуют лучшим достижениям или превосходят их). 4. Ф-я технологического обеспечения качества продукции (обеспечение технологической готовности к производству продукции с первых образцов или партий в соответствии с установленными показателями). 5. Ф-я метрологического обеспечения качества продукции (своевременное осуществление в полном объеме мероприятий по достижению единства и требуемой точности измерений параметров изделий). 6. Ф-я материально-технического обеспечения качества продукции (поставка сырья, комплектующих изделий и др.). 7. Ф-я подготовки и повышения квалификации персонала в области улучшения качества продукции (организация обучения всех категорий, работающих передовым методом разработки, изготовления и использования продукции). 8. Ф-я организации взаимоотношений по качеству продукции между потребителями и поставщиками (информационные связи между поставщиками сырья, комплектующих изделий, между потребителями продукции и изготовителями). 9. Ф-я обеспечения стабильности запланированного уровня качества (предупреждение и ликвидация причин, отрицательно действующих на качество продукции). 10. Ф-я контроля качества при испытаниях продукции (предотвращение выпуска продукции, не соответствующей требованиям стандартов, технических условий и пр.). 11. Ф-я технико-экономического анализа улучшения продукции (выявление конечных результатов деятельности предприятий). 12. Ф-я правового обеспечения системы управления качеством продукции (эффективное использование средств и форм юридического воздействия на органы и объекты управления). 13. Ф-я стимулирования повышения качества продукции (расширение выпуска изделий высокого качества, обеспечение систематического обновления ассортимента продукции). 3 Дополнение 3 3. Состав и содержание основных функций управления качеством. Управление качеством продукции и процессов в организации осуществляется через реализацию ряда управленческих функций. Функция прогнозирования Прогнозирование в управлении качеством касается потребительских нужд и взаимосвязанного с ними уровня качества продукции. Данная функция является связующим звеном между требованиями потенциальных потребителей продукции и возможностями их технической и экономической реализации. Именно прогнозирование позволяет компании выявить потребительские нужды для их последующего удовлетворения путем создания соответствующей продукции надлежащего уровня качества. Прогнозирование на некоторый период времени позволяет компании определить необходимую номенклатуру, ассортимент выпускаемой продукции и требуемый потребителями уровень ее качества. В то же время с помощью прогнозирования определяются требования к продукции, которая находится в разработке, или возможности совершенствования существующих продуктов. Функция планирования Планирование управления качеством продукции предполагает не только повышение уровня качества существующей продукции, но и разработку новых продуктов в соответствии с выявленными на этапе прогнозирования нуждами потребителей. В рамках планирования осуществляется разработка планов по выводу на рынок новых продуктов, выводу с рынка морально устаревших продуктов, а также планов по улучшению качества продукции, находящейся на пике своего жизненного цикла. Функция разработки Реализация данной функции состоит в процессе разработки и создания производственных возможностей для новой продукции, которая превосходит существующую по техническим параметрам и уровню качества с учетом нужд потребителей. Функция обеспечения качества Реализацию функции обеспечения качества продукции можно условно разделить на три части: технологическое, метрологическое, материально-техническое обеспечение. Технологическое обеспечение предполагает наличие на предприятии технологий, необходимых для производства разработанного продукта в соответствии с планом. Метрологическое обеспечение качества представляет собой своевременное и точное измерение различных параметров производимой продукции, что необходимо с целью эффективного контроля качества. Материальнотехническое обеспечение состоит в поставках необходимых материалов для запланированного производства продукции. Функция обучения персонала Эффективное управление качеством в организации невозможно без соответствующей подготовки сотрудников, прямо и косвенно задействованных в процессе производства продукции. Организация должна осуществлять обучение и повышение квалификации своих сотрудников различных уровней и подразделений в области методов и инструментов повышения качества, а также основ безопасности производства. Информационная функция Управление качеством основывается на взаимоотношениях между поставщиками и потребителями в широком смысле. Производитель продукции должен взаимодействовать с потребителями с целью выявления их нужд и способов удовлетворения, а также с поставщиками и партнерами для обеспечения поставок материалов или комплектующих надлежащего уровня качества. Функция контроля Контроль качества нацелен на предотвращение выпуска бракованной продукции, которая не соответствует требованиям какихлибо стандартов. Стандарты могут быть установлены законодательно, добровольно в рамках сертификации или внутриорганизационно. Производимая продукция контролируется на соответствие установленным требованиям. Функция стимулирования Стимулирование повышения уровня качества производимой компанией продукции нацелено на обеспечение работы системы менеджмента качества как неотъемлемой части деятельности организации. Успешное управление качеством предполагает процесс непрерывного улучшения и совершенствования как уровня качества продукции, так и самой системы менеджмента качества и производства продукции. 4 4. Какова роль систем менеджмента качества в техническом регулировании? Система менеджмента качества (СМК) участвует в техническом регулировании преимущественно в механизме подтверждения соответствия (продукции установленным требованиям). Подтверждение соответствия проводится в форме обязательного и добровольного. Обязательное подтверждение вводится государством, добровольное – регулируется рынком. Объектами управления в СМК могут быть качество продукции, окружающая среда, здоровье персонала или их совокупность. СМК создана для реализации политики предприятия в области качества, для достижения и поддержания качества выпускаемой продукции (работ, услуг). СМК необходима в обеспечении выполнения требований потребителя, для постоянного улучшения качества с целью увеличения вероятности повышения удовлетворённости как потребителя, так и других заинтересованных сторон. СМК является неотъемлемой частью общей системы управления производственной и хозяйственной деятельностью предприятия и создаётся на основе общего менеджмента качества на предприятии. 5. Что такое циклическая модель управления качеством? Цикл Шухарта-Деминга помогает улучшить процесс работы и качество продукта. Тут нет фокуса на сроки. Главная идея: Чтобы что-то улучшить, нужно понять что не так, исправить это, а потом добиться стабильности процесса — сохранить полученные изменения. И если менять снова, то только в сторону улучшения. Планирование Сначала анализ процесса: разберитесь в чём проблема, почему что-то не получается. Для этого надо привлечь всю команду, чтобы увидеть картину с разных сторон и понять что и как можно улучшить. Потом план: установить сроки и согласовать с командой что и когда нужно делать. Действие Работать согласно новому плану и не нарушать его условий. Проверка Посмотреть на результат и понять, всё ли получилось так, как было задумано. Доволен ли заказчик, всё ли работает. А ещё проанализировать, как шёл сам процесс, чтобы в следующем цикле поменять что-то к лучшему. Корректировка Использовать план или менять: если всё получилось, то применить новые наработки, сделать процесс стабильным и пытаться улучшить ещё. Если нет, то вернуться к первому пункту и повторить всё сначала, но уже с работой над ошибками. Повторить весь цикл, но уже опираясь на полученные знания. 5 Дополнение 4, 5 4. Какова роль систем менеджмента качества в техническом регулировании? Одним из частых случаев сертификации СМК является сертификация производства. СМК повышает общую культуру производства, повышает уверенность общества в уменьшении риска. В результате это может привести к возможности исключения обязательного подтверждения соответствия, что благоприятно для бизнеса. Роль СМК в обеспечении качества и безопасности продукции обусловлена составом входящих в систему элементов. Приведем примеры из ИСО 9001:2008, демонстрирующие влияние СМК на качество продукции и ее безопасность. А) Важнейшим принципом стандарта является процессный подход. Организация должна определить необходимые ей процессы, включая их входы и выходы и взаимодействие. Для процессов, определенных в стандарте, организация должна установить, а в ряде случаев документировать процедуры их выполнения. Это дает «прозрачность» системы, повышает доверие к системе. Процессный подход повышает гибкость, мобильность системы, что обеспечивает выживаемость предприятия. Б) Стандарт определяет механизм, который создает уверенность в соответствии продукции всем требованиям. В) При разработке организация должна применять верификацию и валидацию, чтобы предоставить свидетельства о выполнимости требований. Верификация – проверка продукта на соответствие входным данным, правилам, стандартам. Валидация – проверка продукта на соответствие потребностям пользователя. Г) Для обеспечения соответствия продукции установленным требованиям, оборудование для мониторинга и измерений, необходимое для этих целей должно быть поверено, откалибровано, отрегулировано и т.д. (см.п.7.6) Д) Необходимо вести мониторинг продукции и анализ выявленных несоответствий, устранение причин несоответствий корректирующими действиями с последующей оценкой результативности (см. п. 8.2.4, 8.5.2) Более того, организация должна определить действия в целях устранения причин потенциальных несоответствий для предупреждения их появления (см. п.8.5.3) То есть СМК носит явно выраженный предупредительный характер. Все это позволяет снизить риск для потребителя. Заинтересованная сторона имеет возможность оценить способность организации выполнять требования к продукции. Это позволяет обществу снизить контроль за предприятием в части проверки продукции. Выводы 1. Цель СМК – повышение общей культуры производства, обеспечение большей уверенности общества в качестве и безопасности продукции. В результате общество может ослабить контроль безопасности продукции, создавая более благоприятную среду для бизнеса. 2. Важнейший принцип СМК – процессный подход. Должны быть определены все процессы, входы и выходы и взаимодействия. В ряде случаев процессы должны быть задокументированы. Это обеспечивает прозрачность системы. Что важно для установления доверия к ней со стороны заинтересованных сторон. 5. Что такое циклическая модель управления качеством? Цикл Деминга состоит из следующих этапов: Цикл управления начинается с планирования (plan). На данном этапе необходимо сформулировать цель, то есть определить, чего именно вы хотите достичь. Чтобы понять, какие процессы нужны для достижения целей, и затем спланировать соответствующие работы, выделить и распределить ресурсы для достижения целей, предварительно следует провести анализ процесса, разобраться, какая проблема не дает добиться желаемого результата. Чтобы рассмотреть проблему с разных сторон, привлеките всю команду, обсудите, как и что нужно улучшить, после чего можно установить сроки. После разработки плана проведения изменений и определения результата и метода его измерения наступает время действовать (do). На этом этапе вы приступаете к выполнению запланированных работ, тестированию своих первоначально предложенных изменений. Начните эксперимент с небольшого тестирования, по мере внесения изменений документируйте то, что вы узнали, будь то ожидаемые результаты или неожиданные для вас. Внедряйте изменения итерациями, в процессе наблюдая за тем, как ваши предположения подтверждаются либо опровергаются. Смысл этапа выполнения заключается в сборе информации о результатах тестирования, именно на этих данных будут основываться следующие этапы процесса. Третий этап цикла PDCA – проверка (check). Существует также модификация данной модели – PDSA, где буква S означает «study» (изучение). На этом этапе вам следует заняться проверкой и изучением результатов, чтобы понять, произошло ли улучшение процесса и почему. Если ожидаемый результат не был достигнут, нужно разобраться, по какой причине вы не смогли это предвидеть. После сравнения данных с прогнозами и их анализа, ваша задача – подвести итог всему, что было извлечено из проведенного испытания, выявить отклонения и установить их причины. Если результаты удовлетворительны, можно перейти к следующему этапу цикла Деминга, в противном случае следует вернуться к фазе планирования (plan). Четвертый этап – воздействие (act), на котором внедряются рекомендуемые изменения, устраняются обнаруженные ошибки, меняется план или процесс. Если во время тестирования были выявлены какие-либо недоработки, необходимо скорректировать соответствующие процессы. Если запланированные результаты достигнуты, производится стабилизация процессов и внедрение улучшений. Why? - Почему это делается? Надо ли это делать? Что случится, если этого не делать? What? - Что делается? Понимаем ли мы точно и ясно детали операции? When? - Когда это делается? Не будет ли лучше, если сделать это раньше или позже? Where? - Где это делается? Наилучшая ли это позиция? Who? - Кто это делает? Нет ли кого более подходящего? How? - Как это делается? Можно ли сделать лучше? 6 6. Что такое «процессный подход», в чем он заключается? Процессный подход - одна из основных концепций управления, окончательно сформированная в 80-е годы прошлого века. Следуя этой концепции, вся деятельность организации – это совокупность взаимосвязанных процессов. Следовательно, главное понятие, которое использует процессный подход – это понятие процесса. Процесс — это совокупность взаимосвязанных и взаимодействующих видов деятельности, которые используют «входы» (ресурсы) для получения желаемого результата. (Входы в процесс – это материальные или нематериальные ресурсы, которые нужны, чтобы процесс выполнялся. Выходы – это продукты и услуги, которые являются результатами процесса.) Процессный подход к управлению заключается в выделении на предприятии сети процессов и управление этими процессами для достижения максимально возможной эффективности деятельности предприятия. Основным документом, определяющим требования к процессному подходу, является стандарт системы менеджмента качества ИСО 9001–2015. Процессный подход к управлению в организации является основным требованием данного стандарта. 7. Назовите основные этапы разработки и внедрения системы менеджмента качества в организации. Этап 1 – принятие решения о внедрении СМК высшим руководством. Формирование целей и процессов СМК. Этап 2 – обучение сотрудников предприятия принципам качества, изложенным в стандартах ISO серии 9000. Ознакомиться с содержанием стандартов менеджмента качества и узнать о том, как применять полученные знания в своей каждодневной практической деятельности, должны не только руководители организации и подразделений/отделов, но и рядовой персонал. Этап 3 – анализ действующей на предприятии системы менеджмента качества. По итогам выполнения аудита составляется отчет с указанием слабых мест СМК и рекомендациями по их исправлению. Этап 4 – разработка основ будущей СМК. На этом этапе определяются основные и вспомогательные процессы предприятия, создается или корректируется организационная структура, распределяются обязанности руководства и персонала в сфере управления качеством. Этап 5 – разработка комплекта документации СМК. Этап 6 – внедрение СМК. На этой стадии проводятся обучение сотрудников работе с учетом требований СМК, выбор и обучение команды аудиторов, которые будут выполнять регулярные внутренние проверки предприятия, перестройка процессов функционирования предприятия с учетом разработанной документации СМК. После окончания этих мероприятий выполняется предсертификационный аудит системы менеджмента качества, при необходимости принимаются корректирующие меры. Этап 7 – сертификация. Система менеджмента качества проходит проверку специалистами органа сертификации, при ее положительном результате предприятие получает сертификат соответствия ИСО 9001 или другому стандарту семейства 9000. 7 Дополнение 6, 7 6. Что такое «процессный подход», в чем он заключается? Важной составляющей процесса, которая не отражена в этом определении, является систематичность действий. Действия процесса должны быть повторяющимися, а не случайными. Процессный подход был разработан и применяется с целью создания горизонтальных связей в организациях. Подразделения и сотрудники, задействованные в одном процессе, могут самостоятельно координировать работу в рамках процесса и решать возникающие проблемы без участия вышестоящего руководства. Процессный подход к управлению позволяет более оперативно решать возникающие вопросы и воздействовать на результат. В отличие от функционального подхода, управление процессами позволяет концентрироваться не на работе каждого из подразделений, а на результатах работы организации в целом. Процессный подход меняет понятие структуры организации. Основным элементом становится процесс. В соответствии с одним из принципов процессного подхода организация состоит не из подразделений, а из процессов. При внедрении управления по процессам важно придерживаться следующих принципов: - Принцип взаимосвязи процессов. Организация представляет собой сеть процессов. Процессом является любая деятельность, где имеет место выполнение работ. Все процессы организации взаимосвязаны между собой; - Принцип востребованности процесса. Каждый процесс должен иметь цель, а его результаты должны быть востребованы. У результатов процесса должен быть свой потребитель внутренний или внешний. - Принцип документирования процессов. Деятельность по процессу необходимо документировать. Это позволяет стандартизовать процесс и получить базу для изменения и дальнейшего совершенствования процесса; - Принцип контроля процесса. Каждый процесс имеет начало и конец, которые определяют границы процесса. Для каждого процесса в рамках заданных границ должны быть определены показатели, характеризующие процесс и его результаты; - Принцип ответственности за процесс. В выполнении процесса могут быть задействованы различные специалисты и сотрудники, но отвечать за процесс и его результаты должен один человек. Сравнение функционального и процессного подходов Функциональный подход Основное внимание на функции отдельных подразделений Работники ориентированы на основную задачу — удовлетворение требований начальника Работники, участвующие в выполнении процесса, разделены и взаимодействуют только через руководителей Контролируются узкие участки — функции, выполняемые для всех экземпляров процессов Совершенствование работы отдельных функциональных подразделений преимущественно административными методами Процессный подход Основное внимание на межфункциональные процессы Работники ориентированы на основную цель — удовлетворение клиента Работники, участвующие в выполнении процесса, объединены и взаимодействуют напрямую Контролируется весь процесс в целом (каждый из его экземпляров) Совершенствование процессов с помощью методов моделирования и анализа бизнес-процессов Основным преимуществом функционального подхода является высокая эффективность ресурсов при выполнении отдельных функций. За счет узкой специализации скорость выполнения отдельных операций увеличивается. При этом могут быть использованы менее образованные кадры, так как нужная квалификация для простых задач приобретается очень быстро. Недостаток данного подхода — низкая эффективность выполнения процессов: высокие накладные расходы, длительность, низкое качество. Основное преимущество процессного подхода — высокая эффективность процессов. Хотя при этом может снижаться скорость выполнения отдельных операций. Некоторые операции во всех экземплярах процессов могут выполняться по-разному, с разной эффективностью. Но это с лихвой окупает улучшение процессов целиком. 7. Назовите основные этапы разработки и внедрения системы менеджмента качества в организации. Преимущества сертификации системы менеджмента качества на предприятии: - Стабилизация позиций на отечественном рынке; - Завоевание доверия потребителей; - Дополнительное преимущество при участии в тендере; - Повышение престижа предприятия на внутреннем и внешнем рынках; - Подтверждение правильности выбранной стратегии по управлению предприятием. 8 8. Что такое «стадии жизненного цикла продукции» и каковы обязательные показатели, свойственные этим стадиям? Жизненный цикл продукции - определенная последовательность процессов изменения продукции, ее состояния от формирования исходных требований к ней до окончания ее эксплуатации или применения. Стадия жизненного цикла продукции - часть жизненного цикла продукции, характеризуемая её определенным состоянием, видом предусмотренных процессов и их конечным результатом. Жизненный цикл продукции сопровождается на каждой стадии определенной информацией, в которой указываются конкретные наименования, условные обозначения, коды и номера, идентифицирующие изделия и документы, используемые для изготовления продукции и обеспечения необходимого уровня ее качества. № п/п Стадия жизненного цикла Объекты идентификации 1 Маркетинг Наименования и основные технические характеристики аналогов. Техническое задание 2 Проектирование и разработка Составные части, покупные изделия и материалы. Конструкторские документы 3 Закупки (материальнотехническое снабжение) Покупные изделия и материалы. Документы по материальнотехническому снабжению 4 Подготовка производства Оборудование, инструмент, средства контроля. Технологические документы 5 Производство Материалы, инструмент, приспособления 6 Контрольные испытания Средства контроля, методы испытаний, реальные характеристики. Документ о качестве продукции 7 Упаковка и хранение Потребительская и транспортная упаковка. Характеристики транспортирования и хранения 8 Поставка (реализация) Финансовые и товаросопроводительные документы 9 Монтаж и эксплуатация Приспособления, оборудование, инструменты. Требования к монтажу и эксплуатации 10 Послепродажное обслуживание и Материалы, запасные части. Ремонтная и эксплуатационная ремонт документация 11 Утилизация Приспособления, инструменты, расходные материалы. Документы по утилизации 9 Дополнение 8 8. Что такое стадиям? «стадии жизненного цикла продукции» и каковы обязательные показатели, свойственные этим Каждая конкретная продукция (тип, марка, модель, исполнение) от «рождения» до «смерти» проходит определенную последовательность процессов изменения ее состояния от формирования исходных требований к ней до окончания ее эксплуатации или применения. Эту последовательность процессов называют жизненным циклом продукции (ЖЦП). При этом часть жизненного цикла продукции, характеризуемая определенным состоянием продукции, видом предусмотренных процессов и их конечным результатом, рассматривается как стадия ЖЦП. Жизненный цикл продукции сопровождается на каждой стадии определенной информацией, в которой указываются конкретные наименования, условные обозначения, коды и номера, идентифицирующие изделия и документы, используемые для изготовления продукции и обеспечения необходимого уровня ее качества. На стадии маркетинга в случае разработки новой продукции выявляются наименования, обозначения и характеристики аналогичной продукции, уже выпускаемой другими изготовителями и представленной на рынке. С учетом результатов маркетинговых исследований и анализа рынка разрабатывается техническое задание на проектирование новой продукции, обладающей определенными потребительскими характеристиками. На стадии проектирования и разработки создается комплект конструкторской или технологической (для материалов и веществ) документации, в которой устанавливаются признаки, идентифицирующие конкретное изделие (марку, тип, исполнение), наименование, условное обозначение, обозначение документа на его поставку, а также его назначение и область применения и характеристики, необходимые и достаточные для компетентного выбора продукции приобретателем. Документами, содержащими комплекс характеристик и требований к выпускаемой продукции, наряду с другими конструкторскими документами, как правило, являются технические условия (ТУ). На этой стадии также определяются все составные части конечного изделия, включая изделия, изготавливаемые в процессе производства, а также покупные изделия и материалы, которые должны быть приобретены на стадии закупки (материальнотехнического снабжения). Заказ покупных изделий и материалов осуществляется на основе их идентификации в конструкторских документах, где указано наименование и обозначение изделия и документ, по которому оно поставляется. На стадии подготовки производства возникает потребность в приобретении оборудования, инструмента, средств контроля, необходимых для изготовления продукции, а также необходимость в разработке технологических документов и конкретных технологических операций. При производстве продукции используются материалы, оборудование, обрабатывающие и измерительные инструменты, обеспечивающие соответствие изготовленных деталей и узлов требованиям конструкторских и технологических документов. Изготовленное изделие подвергается контролю и испытаниям с использованием конкретных приборов, стендов, специального оборудования, которые идентифицированы в технологической документации и в методиках проведения испытаний. Результаты контроля и испытаний устанавливают соответствие изготовленного изделия требованиям конструкторской и технологической документации, что находит отражение в документах Отдела технического контроля (ОТК), подтверждающих качество продукции и ее соответствие предъявляемым к ней требованиям. Изготовленная продукция с документами, подтверждающими ее качество, подлежит упаковыванию, транспортированию и хранению в соответствии с требованиями, установленными в документе, по которому она поставляется. К таким документам могут быть отнесены стандарты и технические условия, в которых установлены правила упаковки, транспортирования и хранения, а также указаны (идентифицированы) конкретные средства упаковывания (бутылки, канистры, бочки, цистерны и т. д.), конкретные средства транспортирования (закрытый вагон, платформа, автофургон и т. д.), конкретные средства хранения (открытая площадка, навес, отапливаемый склад и т. д.). В стандартах и технических условиях на поставку указывают также условия транспортирования и хранения, включая диапазон допустимых температур и влажности, возможность штабелирования упаковок, места крепления и т. д. На стадии поставки используются финансовые и товаросопроводительные документы, которые содержат большое количество идентификационных кодов и наименований, включая наименование и код предприятия или организации, адресные и банковские реквизиты (расчетный счет, корреспондирующий счет, идентификационный номер налогоплательщика — ИНН и др.). На стадии монтажа используются различные приспособления для монтажа и монтажные инструменты, идентифицированные по наименованиям и обозначениям, а также расходные материалы, необходимые для эксплуатации изделия (бензин, смазки, масла и т. д.). При послепродажном обслуживании и ремонте широко используются необходимые запасные части и различные материалы, подлежащие замене при их износе в процессе эксплуатации, которые идентифицированы по наименованию, коду и характеристикам в ремонтной и эксплуатационной документации. На стадии утилизации могут использоваться специальные приспособления для подготовки изделия к утилизации (для резания, измельчения, дробления и т. д.), а также объекты для переработки или захоронения использованных изделий (мусоросжигательный завод, пункт вторичного сырья, могильник и др.). 1 0 9. Чем отличается контроль от испытаний? Измерения, испытания и контроль являются основными методами подтверждения соответствия продукции. Особенности их применения определяются задачами, которые решает испытательная лаборатория при сертификации. Испытание – определение или исследование одной или нескольких характеристик продукции (под воздействием различных факторов) согласно установленной процедуре. Задача испытания – получение количественных или качественных оценок характеристик продукции, т.е. оценивание способности выполнять требуемые функции в заданных условиях. Эта задача решается в испытательных лабораториях, её решением является подготовленный протокол испытаний с указанием параметров продукции. Контроль – процедура оценивания соответствия путём наблюдений и суждений, сопровождаемых соответствующими измерениями, испытаниями и калибровкой. Задача контроля — установление соответствия характеристик объекта (продукции, процесса) требованиям, заданным в технических регламентах, стандартах, условиях договоров и т.д. Эта задача может быть решена по результатам испытаний. 10. Что включает интегрированная система менеджмента предприятия? Интегрированная система менеджмента (ИСМ) — совокупность не менее двух систем (подсистем) менеджмента организации, ориентированных на различные заинтересованные стороны, и как следствие, отвечающих требованиям международных, национальных или отраслевых стандартов к системам менеджмента, имеющих полностью или частично объединенные элементы, которые функционируют в организации, как единое целое. ИСМ должна соответствовать требованиям следующих стандартов: ГОСТ Р ИСО 9001-2015 (ISO 9001:2015) «Системы менеджмента качества. Требования»; ГОСТ Р ИСО 14001-2016 (ISO 14001:2015) «Системы экологического менеджмента. Требования и руководство по применению»; ГОСТ Р ИСО 45001-2020 (ISO 45001:2018) «Системы менеджмента безопасности труда и охраны здоровья. Требования и руководство по применению». Четыре главных нормативно-правовых акта составляют основу ИСМ: PAS 99 «Общедоступные технические условия. Общие требования к системам менеджмента — основа для интеграции» — база для слияния нескольких систем менеджмента в единую систему, обобщающая все требования к ИСМ. НД № 006.00-134 «Правила по интеграции систем менеджмента» — утвержденные в 2008 году правила, разработанные научно-техническим отделом Ассоциации по сертификации «Русский Регистр». ГОСТ Р 53893-2010 «Руководящие принципы и требования к интегрированным системам менеджмента» — это переработанная в соответствии с российскими требованиями и законами версия международного стандарта, регулирующая подходы к ИСМ. ГОСТ Р 58542-2019 «Интегрированные системы менеджмента. Руководство по практическому применению» — это общие рекомендации по внедрению ИСМ в компаниях любого типа и масштаба. 1 1 Дополнение 9, 10 9. Чем отличается контроль от испытаний? Измерение — совокупность операций, выполняемых для определения количественного значения величины. Задача измерения — определение количественного значения измеряемой величины (параметра), т.е. получение сведений о количественных характеристиках величины. Количественные характеристики продукции (параметры) могут служить показателями (характеристиками) ее качества. В процедуру контроля могут входить операции измерения, испытания, анализа. Анализ химической продукции (установление структуры и химического состава веществ, материалов, сырья) может осуществляться с целью выполнения аналитического контроля. Аналитический контроль (analytical control) — аналитические работы, выполняемые с целью оценки соответствия состава, свойств и структуры объектов (веществ и материалов) установленным требованиям. Задача аналитического контроля — оценка соответствия параметров контролируемого вещества или контролируемой партии материала установленным требованиям. Примером контроля качества химической продукции как комплексной процедуры является контроль качества природных вод. Он включает: контроль качественных характеристик (цвета, мутности, вкуса, запаха); контроль количественных характеристик путем: — измерений (рН, удельной электропроводности); — испытаний (токсикологических испытаний, испытаний по ингибированию поглощения кислорода и др.); — анализа (определение жесткости и щелочности воды, содержания неорганических и органических компонентов, в том числе токсичных загрязнителей: тяжелых элементов (Cd, Zn, Hg и др.), пестицидов, фенолов, нефтяных углеводородов). 10. Что включает интегрированная система менеджмента предприятия? ИСМ создаются на основе стандартов ISO серии 9000, поскольку прописанные в этих стандартах базовые принципы наиболее точно соответствуют требованиям к современному менеджменту. Также важен подход к управлению компанией как цельной системой процессов и целей, которые неразрывно взаимосвязаны между собой. Есть два варианта: постепенное внедрение в компании каждого стандарта по очереди или сразу комплексная реализация современных подходов путем внедрения одновременно всех перечисленных систем ИСО. Получение Сертификата соответствия ИСМ — это наиболее взвешенный и грамотный путь в современных реалиях. Четыре главных нормативно-правовых акта составляют основу ИСМ: - PAS 99 «Общедоступные технические условия. Общие требования к системам менеджмента — основа для интеграции» — это база для слияния нескольких систем менеджмента в единую систему, обобщающая все требования к ИСМ. Британский Институт Стандартов (BSI) в 2006 г. создал этот документ, предназначенный для компаний, успешно использующих у себя две или более системы менеджмента, соответствующих стандартам качества. PAS 99 упрощает процесс оценки соответствия и делает внедрение в компании ИСМ менее сложным. Но сертификата непосредственно на этот документ не существует — на PAS 99 опираются иные стандарты по менеджменту качества, на соответствие которым и выдаются сертификаты. А PAS 99 — это главный нормативноправовой акт, объединяющий следующие стандарты: ISO 9001 Система Менеджмента Качества, ISO 14001 Система Экологического Менеджмента, OHSAS 18001 Система Управления охраной труда и производственной безопасностью и т. п.; - НД № 006.00-134 «Правила по интеграции систем менеджмента» — утвержденные в 2008 году правила, разработанные научнотехническим отделом Ассоциации по сертификации «Русский Регистр». В этом нормативном документе прописаны критерии оценки ИСМ, которые нужны для получения соответствующего Сертификата; - ГОСТ Р 53893-2010 «Руководящие принципы и требования к интегрированным системам менеджмента» — это переработанная в соответствии с российскими требованиями и законами версия международного стандарта, регулирующая подходы к ИСМ. В этом государственном стандарте компания — это единая система связанных между собой процессов. В нем прописаны основные принципы менеджмента компании, рекомендуется процессный и системный принцип управления; - ГОСТ Р 58542-2019 «Интегрированные системы менеджмента. Руководство по практическому применению» — это общие рекомендации по внедрению ИСМ в компаниях любого типа и масштаба. Сертификат соответствия ИСМ — документ, подтверждающий в компании высокий уровень менеджмента экологии и организации производства, безопасности труда и охраны здоровья сотрудников, которые полностью отвечают всем требованиям перечисленных выше стандартов. Организации независимо от масштабов, типа или отрасли могут внедрять у себя ИСМ, а порядок получения именно этого Сертификата не отличается от других подобных документов. Если у предприятия есть сертификат соответствия ИСМ, то это свидетельствует о том, что выполняются все перечисленные выше требования к экологии, производству, сотрудникам и т. п. Также при наличии Сертификата ИСМ организация имеет право маркировать свою продукцию специальным знаком, нанося его на упаковку. Как и для других аналогичных документов, срок действия Сертификата ИСМ — 3 года с ежегодным контролем органа по сертификации (это называется инспекционный контроль — ИК), документ действует на всей территории Российской Федерации. После каждого ИК выносится решение о приостановлении действия Сертификата (при наличии ошибок до их устранения), аннулировании (если исправить ошибки в отведенный срок не удалось) либо о благополучном прохождении планового контроля. В комплект документов, выдаваемых по результатам сертификации, входят: - непосредственно бланк Сертификата соответствия ИСМ, срок действия — 3 года; - разрешение применять знак соответствия системы добровольной сертификации ИСО; - сертификаты соответствия аудиторов для проведения внутренних проверок (2–3 человека). 1 2 11. Какими нормативными документами регламентируются требования к системам менеджмента качества? Нормативные документы системы менеджмента качества. ISO 9000:2015 «Системы менеджмента качества. Основные положения и словарь» представляет собой введение в СМК, а также словарь терминов и определений. ISO 9001:2015 «Системы менеджмента качества. Требования» - устанавливает требования для систем менеджмента качества и определяет модель СМК, основанную на процессах. ISO 9004:2019 «Менеджмент качества. Качество организации. Руководство по достижению устойчивого успеха организации». ISO 19011:2021 «Оценка соответствия. Руководящие указания по проведению аудита систем менеджмента». 12. Назовите основные этапы сертификации систем менеджмента. Состав работ Исполнитель 1. Этап предварительной проверки и оценки системы качества 1.1. Подготовка системы качества и ее документации к Предприятие сертификации 1.2. Заявка на проведение сертификации системы качества Предприятие 1.3. Предварительная проверка и оценка системы качества Орган по сертификации 1.4. Заключение договора на проведение сертификации системы Предприятие, орган по качества сертификации 2. Этап окончательной проверки и оценки системы качества 2.1. Подготовка системы качества к окончательной проверке Предприятие 2.2. Разработка программы проведения окончательной проверки Орган по сертификации системы качества 2.3. Проведение предварительного совещания по организации Предприятие, орган по на предприятии проверки системы качества сертификации Орган по сертификации, 2.4. Проведение проверки системы качества предприятие 2.5. Подготовка предварительных выводов по результатам Орган по сертификации проверки для заключительного совещания Орган по сертификации, 2.6. Проведение заключительного совещания предприятие 2.7. Составление и рассылка отчета о проведении на Орган по сертификации предприятии проверки системы качества 2.8. Оформление, регистрация и выдача (при положительном Орган по сертификации решении) сертификата системы качества 1 3 Дополнение 11, 12 11. Какими нормативными документами регламентируются требования к системам менеджмента качества? 12. Назовите основные этапы сертификации систем менеджмента. Этапы проведения сертификации системы качества В процессе проведения сертификации системы качества можно выделить два этапа: • предварительная проверка и оценка системы качества; • окончательная проверка, оценка и выдача сертификата соответствия системы качества предприятия соответствующего стандарта. Каждый из указанных этапов содержит определенный состав работ (таблица). Предприятиям, претендующим на сертификацию системы качества, в орган по сертификации вместе с заявкой и сопроводительным письмом следует направлять: анкету-вопросник для проведения предварительной проверки системы качества, общее руководство по качеству, информационные данные о качестве продукции и т.д. Кроме того, предоставляется декларация о соответствии системы качества, счет оплаты за проведение первого этапа проверки системы качества. По просьбе органа по сертификации могут быть представлены также другие сведения и данные о предприятии и системе качества. По результатам первого этапа орган по сертификации составляет заключение, в котором указывается готовность предприятия и целесообразность проведения второго этапа работ по сертификации системы качества либо раскрываются причины нецелесообразности или невозможности проведения работ по второму этапу. При положительном заключении при подписании договора устанавливаются сроки проведения работ по второму этапу — окончательной проверке и оценке системы качества. Если при проведении работ второго этапа органом по сертификации обнаруживается несоответствие системы качества требованиям соответствующего стандарта, то совместно с предприятием определяется срок ее доработки и устанавливается ориентировочный срок повторной проверки. При положительном решении сертификат выдается на определенный срок (обычно этот срок ограничивается тремя годами). 1 4 13. Простые инструменты управления качеством: диаграмма рассеивания, диаграмма Исикавы. Диаграмма рассеивания (разброса) строится как график зависимости между двумя параметрами, что позволяет определить наличие взаимосвязи между ними. Если такая взаимосвязь существует, то можно устранить отклонение одного параметра, воздействуя на другой. При этом возможны положительная или отрицательная взаимосвязь, а также ее отсутствие. Диаграмму разброса можно использовать для проведения дальнейших исследований элементов, выделенных при анализе причин и следствий. Причинно-следственная диаграмма (схема К. Исикавы) применяется, как правило, при анализе дефектов, приводящих к наибольшим потерям. На диаграмме наглядно представлены связи между потенциальными причинами и их последствиями (возникающими проблемами). Диаграмма дает возможность выявлять причины дефектов и сосредоточиваться на их устранении. Анализируются основные причинные факторы: «человек», «машина» («оборудование»), «материал», «метод», «контроль», «среда». При анализе указанных факторов выявляются вторичные, а может быть, и третичные причины, приводящие к дефектам и подлежащие устранению. 1 5 Дополнение 13 13. Простые инструменты управления качеством: диаграмма рассеивания, диаграмма Исикавы. Метод "Диаграмма разброса" Другие названия метода: "Диаграмма рассеяния", "Поле корреляции". Назначение метода Применяется в производстве и на различных стадиях жизненного цикла продукции для выяснения зависимости между показателями качества и основными факторами производства. Метод "Диаграмма разброса" - один из инструментов статистического контроля качества. План действий Для выяснения влияния одной переменной на другую следует собрать необходимые данные и внести их в листок регистрации. По полученным данным построить диаграмму разброса и провести анализ диаграммы. Правила построения диаграммы разброса 1. 2. 3. 4. 5. Определить, между какими парами данных необходимо установить наличие и характер связи. Желательно не менее 25-30 пар данных. Для сбора данных подготовить бланк таблицы (листок регистрации), предусмотрев в нем графы для порядкового номера наблюдения i; независимой переменной характеристики, называемой аргументом х; зависимой переменной, называемой функцией (откликом) у. По результатам наблюдения заполнить листок регистрации данных. По полученным данным построить график в координатах х-у и нанести на него данные. Длина осей, равная разности между максимальными и минимальными значениями для х и у, по вертикали и по горизонтали должна быть примерно одинаковой, тогда диаграмму будет легче читать. Нанести на диаграмму все необходимые обозначения. Данные, отраженные на диаграмме, должны быть понятны любому человеку, а не только тому, кто делал диаграмму. Диаграмма разброса является удобным и простым инструментом для выявления взаимосвязи парных данных. Однако сильная взаимосвязь не обязательно означает, что одна переменная напрямую связана с другой переменной. В частности, может быть третья переменная, которая влияет на исследуемые парные данные и которая в итоге «кластеризует» точки на диаграмме разброса. Метод "Диаграмма Исикавы" Другие названия метода: "Причинно-следственная диаграмма" ("рыбий скелет") Назначение метода Применяется при разработке и непрерывном совершенствовании продукции. Диаграмма Исикавы - инструмент, обеспечивающий системный подход к определению фактических причин возникновения проблем. Общие правила построения 1. 2. 3. 4. 5. 6. 7. Прежде чем приступать к построению диаграммы, все участники должны прийти к единому мнению относительно формулировки проблемы. Изучаемая проблема записывается с правой стороны в середине чистого листа бумаги и заключается в рамку, к которой слева подходит основная горизонтальная стрелка - "хребет" (диаграмму Исикавы из-за внешнего вида часто называют "рыбьим скелетом"). Наносятся главные причины (причины уровня 1), влияющие на проблему, - "большие кости". Они заключаются в рамки и соединяются наклонными стрелками с "хребтом". Далее наносятся вторичные причины (причины уровня 2), которые влияют на главные причины ("большие кости"), а те, в свою очередь, являются следствием вторичных причин. Вторичные причины записываются и располагаются в виде "средних костей", примыкающих к "большим". Причины уровня 3, которые влияют на причины уровня 2, располагаются в виде "мелких костей", примыкающих к "средним", и т. д. (Если на диаграмме приведены не все причины, то одна стрелка оставляется пустой). При анализе должны выявляться и фиксироваться все факторы, даже те, которые кажутся незначительными, так как цель схемы отыскать наиболее правильный путь и эффективный способ решения проблемы. Причины (факторы) оцениваются и ранжируются по их значимости, выделяя особо важные, которые предположительно оказывают наибольшее влияние на показатель качества. В диаграмму вносится вся необходимая информация: ее название; наименование изделия; имена участников; дата и т. д. Диаграмма Исикавы обладает следующими преимуществами: позволяет графически отобразить взаимосвязь исследуемой проблемы и причин, влияющих на эту проблему; дает возможность провести содержательный анализ цепочки взаимосвязанных причин, воздействующих на проблему; удобна и проста для применения и понимания персоналом. Для работы с диаграммой Исикавы не требуется высокая квалификация сотрудников, и нет необходимости проводить длительное обучение. К недостаткам данного инструмента качества можно отнести сложность правильного определения взаимосвязи исследуемой проблемы и причин в случае, если исследуемая проблема является комплексной, т.е. является составной частью более сложной проблемы. Другим недостатком может являться ограниченное пространство для построения и прорисовывания на бумаге всей цепочки причин рассматриваемой проблемы. Но данный недостаток может быть преодолен, если диаграмма Исикавы строится с применением программных средств. 1 6 14. Простые инструменты управления качеством: диаграмма Парето, стратификация. Диаграмма Парето позволяет наглядно представить величину потерь в зависимости от различных дефектов. Диаграмма Парето строится в виде столбчатого графика, используется для исследования широкого круга проблем, относящихся к различным сферам деятельности предприятия. При использовании диаграммы Парето для контроля важнейших факторов наиболее распространенным методом анализа является так называемый AВС-анализ. Отклонения и дефекты, на которые приходится наибольшая часть затрат в рабочем процессе, составляют группу А (до 80%), наименьшая часть затрат — это группа С (до 10%), средние затраты — группа В (промежуточная). Очевидно, что внимание следует уделять устранению тех дефектов, которые приводят к наибольшим потерям. Для группы А диаграмма Парето строится в нескольких вариантах, чтобы, последовательно анализируя их, в итоге составить отдельную диаграмму Парето по конкретным причинам дефектов. После выяснения причин и устранения дефектов следует вновь построить диаграмму Парето для проверки эффективности принятых мер. А для учета совокупного процента потерь от нескольких дефектов строится кумулятивная кривая. Диаграмма Парето при анализе брака дает возможность объективно оценить фактическое состояние производства на отдельных участках и решить комплекс вопросов, связанных с качеством изготовления продукции. В частности, с помощью диаграммы Парето можно определить: число случаев брака по его видам; суммы потерь от брака; затраты времени и материальных средств на исключение брака; содержание поступающих рекламаций; затраты, обусловленные удовлетворением рекламаций, и т.д. 1 7 Стратификация — разделение полученных данных на отдельные группы (слои, страты) в зависимости от выбранного стратифицирующего фактора. Служит основой для других инструментов, таких как анализ Парето или диаграмма рассеивания. В качестве стратифицирующего фактора могут быть выбраны любые параметры, определяющие особенности условий возникновения стратификации: операторы, производственные бригады, участки, цехи, предприятия и т.п.; время сбора данных; разные виды сырья; различные виды оборудования, средств измерения и т.д. При практическом использовании метода стратификации рекомендуется действовать следующим образом: 1. выбрать интересующие данные; 2. выделить стратифицирующий фактор и категории (группы), на которые разделяются данные; 3. разгруппировать данные на основании выбранных категорий; 4. оценить результаты группировки по каждой категории; 5. представить полученные результаты соответствующим образом; 6. проанализировать необходимость дополнительного изучения данных; 7. спланировать последующую работу для дополнительного подтверждения полученных результатов. 1 8 Дополнение 14 Метод "Диаграмма Парето" Назначение метода Применяется практически в любых областях деятельности. Цель метода Выявление проблем, подлежащих первоочередному решению. Строится диаграмма Парето в следующем порядке: 1. Определяется проблема, которую необходимо решить (например, дефектные изделия, стоимость потерь от брака и т.п.) и выбирается временной интервал для изучения проблемы. 2. Выбирается тип данных (фактор) для анализа, который наиболее полно сможет охарактеризовать проблему (например, дефекты, их локализация, объем потерь, затраты и пр.). Выбранный тип данных должен быть разбит на подтипы. Например, если в качестве типа данных выбраны дефекты, то подтипом будут являться виды дефектов – деформация, царапины, трещины и пр. 3. Определяется единица измерений, соответствующая типу данных (например, количество дефектов, их частота, процент затрат и т.п.). 4. Собираются статистические данные, и выполняется их систематизация. Для сбора и регистрации данных можно применять другие инструменты качества, например контрольный листок. Систематизацию статистических данных лучше представить в виде таблицы. 5. Выполняется подсчет и упорядочивание данных по убыванию. 6. При необходимости назначаются веса для каждого из подтипов данных. Установление весов может оказать существенное влияние на результат, который покажет диаграмма Парето. Веса перемножаются на подсчитанные значения по каждому из подтипов данных, что приводит к изменению соотношения их значимости. 7. Строится столбчатая диаграмма, на которой отмечаются подтипы данных и их величина. В прямоугольной системе координат по горизонтали откладываются равные отрезки, соответствующие подтипам данных, а по вертикали отмечается величина этих данных в порядке по убыванию. 8. Вычисляется и отображается на диаграмме линия суммарных значений (например, накопленных процентов). 9. Выполняется анализ полученных результатов для разработки необходимых действий по решению проблемы. Достоинства метода Простота и наглядность делают возможным использование диаграммы Парето специалистами, не имеющими особой подготовки. Сравнение диаграмм Парето, описывающих ситуацию до и после проведения улучшающих мероприятий, позволяют получить количественную оценку выигрыша от этих мероприятий. Недостатки метода При построении сложной, не всегда четко структурированной диаграммы возможны неправильные выводы. Стратификация Стратификация – один из инструментов качества, предназначенный для выявления какой-либо закономерности в массиве данных за счет их разделения. Стратификация применяется в том случае, когда данные из различных источников сосредоточены вместе и это мешает определить структуру или их системность. Как правило, этот инструмент используют совместно с другими инструментами анализа данных. Преимущества, которые дает стратификация, связаны с возможностью обработки определенных групп данных по отдельности. Это позволяет выявить зависимости, которые при работе со всей совокупностью могут не проявляться. Кроме того, упрощается анализ статистических данных. К недостаткам этого метода можно отнести необходимость предварительного учета факторов стратификации. Если факторы будут выбраны не верно, то стратификация не даст ожидаемого результата. Тогда для расслаивания данных по новым факторам возникает необходимость заново собирать статистические данные. 1 9 15. Простые инструменты управления качеством: контрольные дляколичественных данных. карты Контрольная карта — разновидность графиков с контрольными границами, обозначающими допустимый диапазон разброса исследуемых характеристик в обычных условиях течения процесса. Они позволяют оценить вариации процесса и проверить, находится он под контролем или нет. Пример контрольной карты: НКП — нижний контрольный предел; СЛ — средняя линия; ВКП — верхний контрольный предел Контрольные карты основываются на четырех принципах: 1) все процессы с течением времени отклоняются от заданных характеристик; 2) отдельные точки являются непрогнозируемыми; 3) стабильный процесс отклоняется случайно, и группы точек стабильного процесса имеют тенденцию располагаться в прогнозируемых границах; 4) нестабильный процесс не отклоняется случайно, неслучайными отклонениями являются те, которые находятся за пределами прогнозируемых границ. Контрольная карта представляет собой специальный бланк, на котором проводятся центральная линия и две линии выше и ниже средней, называемые верхней контрольной границей и нижней. На карту точками наносятся данные измерений, контроля параметров и условий производства. Если обнаруживается выброс одной или нескольких точек за контрольные границы, это свидетельствует об отклонении параметров или отклонении условий процесса от установленной нормы. Контрольные карты графически отражают динамику процесса, т.е. изменение показателей во времени. По ним определяют статистические значения, полученные в результате выборочного контроля. 2 0 Количественные данные представляют собой наблюдения, полученные с помощью измерения и записи значений некоторой характеристики для каждой единицы, рассматриваемой в подгруппе, например длина в метрах, сопротивление в омах, шум в децибелах и т.д. Контрольные карты для количественных данных имеют следующие преимущества: а) большинство процессов и их продукция на выходе имеют характеристики, которые могут быть измерены, так что применимость таких карт потенциально широка; б) измеренное значение содержит больше информации, чем простое утверждение "да - нет"; в) характеристики процесса могут быть проанализированы безотносительно установленных требований. г) хотя получение количественных данных дороже, чем альтернативных, объемы подгрупп для количественных данных почти всегда гораздо меньше и при этом намного эффективнее. Для контрольных карт, использующих количественные данные, предполагается нормальное (гауссово) распределение для вариаций внутри выборок, причем отклонения от этого предположения влияют на эффективность карт. Коэффициенты для вычисления контрольных границ выведены при условии нормальности. 2 1 Дополнение 15 Простые инструменты 15. управления качеством: контрольные карты для количественных данных. Другие названия метода: "Контрольные карты Шухарта". Назначение метода Применяются везде, где требуется отслеживать состояние процесса во времени и воздействовать на процесс до того, как он выйдет из-под контроля. Цель метода Осуществлять оценку управляемости действующего процесса. В случае управляемости процесса - оценку его воспроизводимости. В случае статистически неуправляемого процесса осуществлять проведение корректирующего воздействия и проверку эффективности принятых мер. В период же запуска процесса осуществлять оценку возможностей процесса, т. е. способности удовлетворять техническим требованиям. Несмотря на то, что существуют различные контрольные карты, порядок их построения один и тот же: 1. Определяются показатели процесса или продукции, которые необходимо измерять. Показатели могут иметь количественные или качественные значения. 2. Определяются точки контроля показателя. По возможности, точки контроля необходимо устанавливать на наиболее ранней стадии процесса, где выбранный показатель может быть измерен. 3. На основании вида контролируемых показателей (контроль по количественному или альтернативному признаку) выбирается соответствующая контрольная карта. 4. Когда применяется контроль по количественному или альтернативному признаку часть последовательных во времени измерений (примерно от 3 до 5) может иметь близкие значения. Эти измерения формируются в подгруппу. Количество измерений, вошедших в подгруппу, называется размером подгруппы. Необходимо установить размер подгруппы. 5. Проводятся измерения выбранного показателя процесса или продукта. 6. На контрольной карте отображаются результаты измерений (для контроля по количественному признаку) или суммарные (комплексные) значения (для контроля по альтернативному признаку) показателей. 7. Точки графика соединяются между собой. 8. Рассчитывается линия средних значений, и вычисляются контрольные границы. В зависимости от того, какие контрольные карты применяются, формулы расчета контрольных границ и их количество может изменяться (например, для карты размаха достаточно рассчитать только верхнюю контрольную границу). 9. Линия средних значений и контрольные границы отображаются на контрольной карте. 10. Определяются все точки, выходящие за пределы контрольных границ. 11. Проводится анализ причин выхода значений контролируемых показателей за пределы контрольных границ и направления смещения подгрупп относительно линии средних значений. При необходимости предпринимаются корректирующие действия. Достоинства метода Указывает на наличие потенциальных проблем до того, как начнется выпуск дефектной продукции. Позволяет улучшить показатели качества и снизить затраты на его обеспечение. Недостатки метода Грамотное построение КК представляет собой сложную задачу и требует определенных знаний. 2 2 16. Простые инструменты управления качеством: интерпретация контрольных карт, сигнальные признаки. Основная цель построения контрольных карт заключается в обеспечении возможности своевременного обнаружения появления неслучайных причин изменчивости, под действием которых процесс переходит в статистически неуправляемое состояние. Оценку степени изменчивости процесса производят путем анализа и интерпретации контрольных карт на основании восьми критериев (сигнальных признаков). Теоретическое обоснование этих критериев возможно только для случаев нормального распределения выборочных характеристик, наносимых на контрольную карту, и при совпадении среднего значения процесса с ЦЛ контрольной карты. Поэтому эти критерии применимы только для карт средних и индивидуальных значений. Будем учитывать, что ВКГ и НКГ расположены на расстоянии от ЦЛ, а пространство между контрольными границами разделено на шесть равных зон шириной . Эти зоны в соответствии с ГОСТ Р 50779.42 обозначаются и , причем зоны расположены симметрично ЦЛ. Сигнальные признаки (критерии) на контрольной карте, при которых следует производить коррекцию процесса: Критерий 1 - наличие одной или большего числа точек за пределами любой из контрольных границ. Критерий 2 - девять точек подряд в зоне или по одну сторону от ЦЛ. Критерий 3 - шесть возрастающих или убывающих точек подряд. Критерий 4 - четырнадцать попеременно возрастающих и убывающих точек. Критерий 5 - две из трех последовательных точек в зоне или вне ее. Критерий 6 - четыре из пяти последовательных точек в зоне Критерий 7 - пятнадцать последовательных точек в зоне или вне ее. выше или ниже ЦЛ. Критерий 8 - восемь последовательных точек по обеим сторонам ЦЛ и ни одной в зоне . Описанный набор из восьми критериев следует рассматривать только как пример ситуаций, указывающих на присутствие неслучайных причин изменчивости, которые должны быть проанализированы и скорректированы. 2 3 2 4 Дополнение 16 16. Простые инструменты управления качеством: интерпретация контрольных карт, сигнальные признаки. Разумеется, что при проведении анализа и интерпретации контрольных карт в дополнение к рассмотренным восьми критериям необходимо обращать внимание на любую необычную структуру точек, которая может указывать на проявление неслучайных причин изменчивости. При этом следует проявлять осторожность, поскольку необычные структуры точек на контрольной карте могут быть обусловлены не только влиянием неслучайных причин изменчивости, но и погрешностями контрольно-измерительного оборудования, ошибками операторов и контролеров, допускаемыми при формировании выборок, расчете и нанесении контрольных границ и выборочных характеристик. При проведении анализа контрольных карт для альтернативных данных следует обращать внимание на случаи, когда точки на контрольной карте оказываются расположенными вблизи или ниже нижней контрольной границы. Такое расположение точек означает, что процесс налажен, но его ход под действием неслучайной причины изменился в лучшую сторону. Эту причину необходимо выявить, проанализировать и использовать для последующего усовершенствования процесса. Проведение анализа контрольных карт и их интерпретация существенно упрощаются при использовании персональных компьютеров и соответствующих программных продуктов. 2 5 17. Новые инструменты управления качеством: диаграмма сродства, диаграмма связей. Диаграмма сродства — это инструмент, позволяющий выявить основные нарушения процесса (или возможности его улучшения) посредством объединения родственных устных данных, собранных в результате «мозговой атаки». Диаграмма сродства позволяет распределить по нескольким группам (X, Y) большое количество (а, b, с, d) идей, мнений и интересов, собранных специалистами по конкретной теме. При построении диаграммы сродства рекомендуется соблюдать следующий порядок работы: 1. Определите и сформулируйте в общем виде тему (проблему), которая является основной для сбора данных. 2. Соберите данные по рассматриваемой проблеме, в частности, с применением «мозговой атаки». Каждое сообщение членов команды зарегистрируйте на отдельной карточке. 3. Рассортируйте собранные карточки на группы с родственными данными. Количество таких групп не должно быть более 10, а одна карточка не может составлять группу. Выберите в каждой группе карточку с записью, которая отражает содержание всей группы, и положите ее сверху. 4. Перенесите на бумагу информацию с карточек, разбив полученные устные данные на группы. Диаграмма (график) связей — инструмент, позволяющий выявить логические связи между основной идеей, проблемой и различными данными. Задачей этого инструмента является установление основных причин нарушения процесса. Данные для построения диаграммы могут быть получены с помощью диаграммы сродства и мозгового штурма. Диаграмма связей является логическим инструментом, противопоставленным или дополняющим диаграмму сродства. Она может быть полезной в ситуациях, когда: тема, предмет или проблема настолько сложны, что связи между различными идеями нельзя установить в ходе обычных рассуждений; решающей является временная последовательность, согласно которой выполняются шаги; имеется подозрение, что проблема, затронутая в процессе работы, является следствием или симптомом более фундаментальной пока незатронутой проблемы. Работа над диаграммой связей должна проводиться в соответствующих малых рабочих группах, численностью 5 – 9 человек. При этом предмет исследования должен быть определён заранее. 2 6 Дополнение 17 17. Новые инструменты управления качеством: диаграмма сродства, диаграмма связей. Метод "Диаграмма сродства" Другие названия метода: Метод KJ, (Метод "Кей Джи") Наглядность и простота представления данных, которые дает диаграмма сродства, является ее бесспорным преимуществом. Но недостаток у диаграммы также существенный – это субъективность распределения данных по родственным признакам. Наиболее серьезно этот недостаток проявляется при индивидуальной работе. Метод «мозгового штурма» и командная работа несколько снижают субъективность, но не исключают ее. Ожидаемый результат Новое понимание требований и проблемных вопросов, и новые решения старых проблем. Метод "Диаграмма связей" Другие названия метода: "Граф связей", "Диаграмма взаимосвязей". Назначение метода Применяется для систематизирования большого количества логически связанной информации. Правила построения диаграммы связей 1. 2. 3. 4. 5. Каждую проблему записать на карточке. В центре листа следует расположить карточку с формулировкой проблемы, которую необходимо разрешить, выделив ее каким-либо образом. Далее на этом же листе необходимо разместить основные причины, влияющие на результат. Родственные причины следует размещать рядом друг с другом. Затем следует выявить связи между причинами и результатами, задавая вопрос: "Имеется ли между этими двумя событиями связь?" Если имеется, то следует уточнить: "Почему это событие является причиной возникновения другого события?" При рассмотрении проблемы, имеющей большое число причин, следует сначала установить связи между родственными причинами. В случае, когда причин, вызывающих проблему не так много, связи между всеми причинами и формулировкой проблемы рассматриваются в произвольной последовательности. Все выявленные связи обозначить стрелками, показывая направление влияния. После выявления взаимосвязей между всеми событиями, подсчитывается число стрелок, исходящих из каждого и входящих в каждое событие. Достоинства метода Наглядность, простота освоения и применения. Процедура создания диаграммы связей позволяет членам команды выйти за рамки привычного мышления и способствует реализации творческого потенциала команды. Недостатки метода Низкая эффективность при проведении анализа сложных процессов. Ожидаемый результат Выявление логических связей между причинами возникновения проблемы и определение звеньев, которые ведут к решению проблемы. 2 7 18. Новые инструменты управления качеством: древовидная диаграмма, матричная диаграмма. Древовидная диаграмма (дерево решений) — инструмент, который позволяет перевести вопросы и проблемы, выявленные при помощи диаграмм сродства и связей, на уровень оперативного планирования. Дерево решений строится в виде многоступенчатой древовидной структуры, составные части которой — это различные элементы (причины, средства, способы) решения проблемы. Для построения древовидной диаграммы необходимо: объявить изучаемую тему (проблему) членам команды; определить основные категории (причины) рассматриваемой темы (проблемы), для этого можно использовать «мозговую атаку» или карточки с заголовками и диаграммы сродства; 3) построить древовидную диаграмму; 4) определить для каждой основной категории составляющие элементы и любые подэлементы; 5) проанализировать диаграмму и убедиться в том, что логика или последовательность этапов не нарушены. 1) 2) Матричная диаграмма (таблица качества) — инструмент выявления важности различных связей. Такие диаграммы часто называют сердцем новых инструментов управления качеством. Цель матричной диаграммы — в табличной форме представить логические связи и показать относительную важность этих связей, возникающих между большим количеством словесных (вербальных) описаний, которые имеют отношение к: задачам (проблемам) качества; причинам проблем качества; установленным требованиям и предполагаемым потребностям; характеристикам и функциям продукции; характеристикам и функциям процессов; характеристикам и функциям производственных операций и оборудования. 2 8 Дополнение 18 18. Новые инструменты управления качеством: древовидная диаграмма, матричная диаграмма. Систематическая диаграмма (древовидная диаграмма; иерархическая структура, диаграмма "дерева") – инструмент, способствующий поиску наиболее подходящих и эффективных средств решения проблем. Входит в состав инструмента "Семь (новых) инструментов управления качеством". Следует отметить, что эти диаграммы нашли широкое применение при анализе функций в функционально-стоимостном анализе. Цель - выстроить объекты или их элементы (функции) в некую логически упорядоченную структуру. Суть метода. Иерархическая структура создает возможность анализа ситуации с различными степенями подробности. Преимущества древовидной диаграммы связаны с наглядностью и простотой ее применения и понимания. Кроме того, древовидная диаграмма может легко сочетаться с другими инструментами качества, дополняя их. К недостаткам данного инструмента можно отнести субъективность расположения элементов на том или ином уровне детализации (особенно если выполняется индивидуальная работа). Матричная диаграмма (таблица качества; матрица связей, матричное представление данных) – инструмент, позволяющий выявлять важность различных неочевидных (скрытых) связей, т. е. исследовать структуру проблемы. Обычно используются двумерные матрицы в виде таблиц со строками и столбцами. Цель - обеспечить систематический поиск взаимосвязей между элементами в рамках данной проблемы с выделением их относительной важности. Суть метода - упорядоченное представление данных по строкам и столбцам, отражающих логические связи между различными элементами. Матричная диаграмма вносит ясность благодаря многомерному представлению и выявляет элементы, связанные с проблемной ситуацией. Символ на пересечении строки и столбца указывает на наличие связи между соответствующими элементами и ее относительную важность. Матричная диаграмма может иметь несколько вариантов представления. Варианты получили названия по латинским буквам алфавита, т.к. форма представления большинства матриц имеет сходство с этими буквами (за исключением 2-х, которые имеют сходство с формой предметов). Основные варианты применяемых матриц: L - матрица, T – матрица, X – матрица, C – матрица, Y – матрица, матрица типа «крыша». Выбор варианта диаграммы зависит от количества списков элементов, между которыми необходимо установить взаимосвязь: L – матрица применяется для определения взаимосвязи элементов одного списка с элементами второго списка. T – матрица применяется для определения взаимосвязи элементов одного списка с элементами двух других списков. X – матрица применяется для сравнения четырех списков и попарного определения взаимосвязи каждого списка с двумя другими. C - матрица (по форме напоминает куб) применяется для определения взаимосвязи элементов трех списков одновременно. Y – матрица применяется для определения взаимосвязи элементов трех списков, каждый список сопоставляется с двумя другими. Матрица типа «крыша» (по форме напоминает крышу дома) применяется для определения взаимосвязи между элементами одного списка. Матричная диаграмма строится следующим образом: 1. Определяется проблема, для решения которой может понадобиться матричная диаграмма – сопоставление элементов различных списков, выявление взаимосвязи между ними и силы этой взаимосвязи. 2. Формируется команда для проведения анализа проблемы и составления матричной диаграммы. Желательно, чтобы в состав команды входило не менее 4-х человек. Командная работа повышает объективность результатов, которые дает матричная диаграмма. 3. Определяется, что необходимо сопоставлять с помощью матричной диаграммы. Для этого возможно потребуется применение других инструментов качества. В результате выполнения этого действия могут появиться один, два или более списков элементов, между которыми необходимо установить взаимосвязь. 4. Выбирается подходящий вариант матрицы – L, T, Y, X, C или матрица типа «крыша». 5. Выбирается система обозначений для представления силы взаимосвязи между сравниваемыми элементами списков (например, сильная связь, средняя связь, слабая связь). Система обозначений может быть числовой или символьной. Если выбирается символьная система, то для каждого символа необходимо назначить весовой коэффициент, определяющий силу взаимосвязи. 6. Элементы из списков, составленных на шаге 3, размещаются в строках и столбцах матрицы, и выполняется попарное сопоставление элементов. В случае если команда решит, что между элементами существует взаимосвязь, в ячейке матрицы проставляется символ или число в соответствии с выбранной на шаге 5 системой обозначений. 7. Проводится оценка и анализ матричной диаграммы – выявляются элементы, которые имеют малое количество связей с другими элементами (или не имеют их вовсе), определяются ключевые элементы (имеют большое количество связей с другими элементами), выявляются элементы, взаимосвязь которых требует дальнейшего исследования. Основные преимущества, которыми обладает матричная диаграмма по сравнению с другими методами это наглядное графическое представление взаимосвязи между различными элементами, возможность быстро оценить силу взаимосвязи, возможность проводить многомерное сравнение элементов списков (от двух до четырех). К недостаткам можно отнести ограниченность числа сопоставляемых элементов при увеличении числа сравниваемых списков. 2 9 19. Новые инструменты управления качеством: блок-схема процесса принятия решения, стрелочная диаграмма, матрица приоритетов. Стрелочная диаграмма — инструмент, позволяющий спланировать оптимальные сроки выполнения всех необходимых работ для скорейшего и успешного достижения поставленной цели. С помощью стрелочной диаграммы графически может быть представлен ход проведения всех работ, порядок и сроки их выполнения. Построение такого графика придает уверенность участникам процесса, что время, планируемое на конкретную работу и отдельные ее этапы, является оптимальным. Блок-схема процесса принятия решения (Process Decision Program Chart - PDPC) - это инструмент, который помогает запустить механизм непрерывного планирования. План действий 1. Сформировать команду из специалистов, владеющих вопросами по обсуждаемой теме. 2. Определить проблему, которую надлежит решить. 3. Построить блок-схему, отобразив последовательность действий и решений, необходимых для получения требуемого результата. Метод PDPC, оценивая развитие событий и разнообразие возможных результатов, помогает определить, когда и какие процессы использовать, чтобы уменьшить риск практически в любом деле и получить требуемый результат. При возникновении каких-либо проблем в процессе осуществления программы работ метод PDPC позволяет предвидеть возможные последствия и подготовить контрмеры, проводя корректировки, которые приведут к лучшим решениям. 3 0 Достоинства метода Наглядность, простота освоения и применения. Метод PDPC позволяет прослеживать весь процесс от определения целей до успешного завершения проекта. Позволяет планировать и контролировать процесс обеспечения конкурентного преимущества в условиях повышенной конкуренции на рынке. Недостатки метода Процесс осуществления программы работ не всегда протекает в соответствии с намеченным планом. При возникновении технических или каких-либо иных проблем решения часто не очевидны. Матрица расстановки приоритетов Стратегия Эйзенхауэра для принятия действий и организации дел проста. Используя приведенную ниже матрицу решений в своём тайм-менеджменте, вы разделите свои действия на основе четырех возможностей. 1. 2. 3. 4. Срочно и важно – задачи, которые следует выполнять немедленно. Важно, но не срочно – задачи, которые нужно запланировать сделать позже. Срочно, но не важно – задачи, которые лучше делегировать кому-то другому. Не срочно, не важно – задачи, которые лучше не выполнять вовсе. 3 1 Дополнение 19 19. Новые инструменты управления стрелочная диаграмма, матрица приоритетов. качеством: блок-схема процесса принятия решения, Метод "Стрелочная диаграмма" Другие названия метода: "Сетевой граф", "Метод PERT", "Метод критического пути", "Диаграмма Гантта". Назначение метода Применяется после выявления проблем, требующих своего решения, и определения необходимых мер, сроков и этапов их осуществления. План действий 1. 2. 3. 4. 5. Сформировать команду из специалистов, владеющих вопросами по обсуждаемой теме. Четко сформулировать проблему, требующую решения. Определить необходимые меры, сроки и этапы выполнения работ. Построить диаграмму хода проведения работ, отобразив последовательность действий, необходимых для получения требуемого результата. Осуществить эффективный контроль за ходом выполнения работ. Суть метода Наглядное и системное графическое отображение последовательности и взаимозависимости действий (работ, решений или мероприятий), обеспечивающих своевременное и планомерное достижение конечных целей. Стрелочная диаграмма представляет собой диаграмму хода проведения работ, из которой наглядно видны порядок и сроки проведения различных этапов. Этот инструмент используется для обеспечения уверенности, что планируемое время выполнения всей работы и отдельных ее этапов по достижению конечной цели является оптимальным. Инструмент применяется как для планирования, так и для контроля работ. Диаграмма Гантта - горизонтальная линейная диаграмма, на которой задачи проекта представляются протяженными во времени отрезками, характеризующимися датами начала и окончания, задержками и возможно другими временными параметрами. Диаграммы Гантта имеют свою терминологию. Операции называются работами. Каждой операции присваивается порядковый номер. За ним следует название работы. В строках, соответствующих операциям, отмечаются: момент начала каждой из них, время проведения и момент окончания. Диаграмма Гантта На сетевом графе показана последовательность работ и влияние той или иной операции на ход выполнения последующих операций. Поэтому сетевой граф более удобен для контроля за ходом выполнения работ, чем диаграмма Гантта, рассматривающая работы так, как будто они независимы друг от друга. Сетевой граф планирования работ Достоинства метода Наглядность, простота освоения и применения. Недостатки метода Отсутствие правил отбора и критериев оценки перспективности и эффективности вариантов выполнения всех необходимых работ. Ожидаемый результат Конкретный план выполнения работ, обеспечивающий своевременное и планомерное достижение конечных целей. 3 2 Метод "PDPC" Другие названия метода: "Блок-схема процесса принятия решений". Назначение метода Применяется при решении сложных проблем в различных областях науки и техники, при разработке бизнес-проектов и т. д. Цель метода Графическое представление последовательности действий и решений, необходимых для получения требуемого результата Ожидаемый результат Подготовка проекта решения проблемы. Метод "Матрица приоритетов" Другие названия метода: "Анализ матричных данных", "Метод матричного анализа данных". Назначение метода Применяется для анализа числовых данных матричных диаграмм, когда возникает необходимость представить их в более наглядном виде. Цель метода Выявление из большого количества числовых данных, полученных при построении матричных диаграмм (таблиц качества), наиболее важных для решения рассматриваемой проблемы. Суть метода Матрица приоритетов видоизменяет и располагает данные матричной диаграммы так, чтобы информация была удобна для наглядного представления и понимания. Матрица приоритетов обеспечивает промежуточное планирование, способствует выявлению силы связи между переменными, которые были статистически определены, и помогает графически проиллюстрировать эти связи. План действий 1. 2. 3. Перегруппировать информацию, представленную в матричной диаграмме, таким образом, чтобы подчеркнуть силу корреляционной связи между переменными. На основании анализа полученной матрицы корреляции выявить приоритетные компоненты. Построить матрицу для приоритетных компонентов данных и проанализировать вошедшие в нее данные. Особенности метода Метод матричного анализа, позволяющий в процессе обработки большого количества числовых данных выявлять приоритетные, эквивалентен статистическому методу, известному как анализ важнейших компонент (principal component analysis), который является одним из основных методов многокомпонентного анализа. Результаты анализа статистических данных могут быть представлены графически в виде схемы предпочтений в зависимости от важнейших компонент данных, отложенных соответственно на осях абсцисс и ординат. Пример оформления результатов анализа матричных данных, собранных для оценки действия различных болеутоляющих средств в зависимости от их "эффективности" и "мягкости" - двух важнейших компонент - показан на схеме. Графическое представление результатов анализа матричных данных На схеме видно, что обычный аспирин действует жестко и неэффективно. Наиболее эффективен экседрин, но он одновременно является одним из наиболее жестких средств. Тайленол наилучшим образом сочетает эффективность и мягкость. Дополнительная информация: Единственный числовой метод анализа из семи инструментов управления качеством. Однако результаты анализа обычно представляют в виде диаграммы. Анализ матричных данных часто рассматривается как факультативный. Достоинства метода Наглядность. Недостатки метода Требует серьезных статистических знаний. Поэтому этот инструмент управления качеством значительно реже применяется на практике, чем другие инструменты, входящие в состав семи методов управления качеством. Ожидаемый результат Принятие решения на основании анализа матричных данных. 3 3 20. Планы статистического приемочного контроля. Статистический приемочный контроль качества продукции — это выборочный контроль качества продукции, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям. Основным методом контроля поступающих потребителю сырья, материалов и готовых изделий является статистический приемочный контроль качества продукции. Статистический приемочный контроль может осуществляться по количественному, качественному и альтернативному признакам. Статистический приемочный контроль может быть одноступенчатым, двухступенчатым, многоступенчатым и последовательным. При одноступенчатом контроле решение о контролируемой партии продукции принимается на основании проверки только одной выборки или пробы. При двухступенчатом контроле решение о контролируемой партии продукции принимается по результатам проверки не более двух выборок или проб, причем отбор второй выборки или пробы зависит от результатов контроля первой выборки или пробы. При многоступенчатом и последовательном контроле решение о контролируемой партии продукции принимается по результатам проверки ряда последовательных выборок, причем при многоступенчатом контроле максимальное число выборок ограничено, а при последовательном нет. При последовательном контроле в среднем требуется при прочих равных условиях минимальное количество изделий для проверки. В стандартах на готовую продукцию, технических условиях, технической документации, договорах на поставку и других НТД (нормативно-технических документах) в случае применения статистического приемочного контроля должны указываться планы контроля с обязательной ссылкой на соответствующий государственный стандарт на методы статистического приемочного контроля. При этом должны быть установлены риск потребителя и риск поставщика, приемочное и браковочное значения уровня дефектности. План статистического приемочного контроля - совокупность правил и порядка формирования выборок определенных объемов, получения данных контроля, их обработки, а также правил принятия решений о соответствии или несоответствии контролируемой совокупности продукции требованиям к групповым показателям качества. 3 4 Дополнение 20 Статистический приёмочный контроль – это совокупность методов статистического контроля качества массовой промышленной продукции с целью выявления её соответствия заданным требованиям. При контроле качества промышленной продукции можно выделить два основных подхода: сплошной контроль (полный контроль всей партии) и выборочный контроль, когда по качеству выборки из n изделий, являющейся частью всего объема партии N, судят о всей партии. При большом объеме партии сплошной контроль может быть затруднен как по времени, так и по стоимости самого процесса контроля. Но при сплошном контроле все равно возникает вопрос о том, сколько можно допускать "брака". При выборочном контроле из партии извлекается выборка или проба. Выборка - это часть партии (n < N). Она может представлять одно изделие или совокупность изделий, отобранных для контроля. Выборка из контролируемой партии должна быть случайной и представительной. Случайная выборка составляется из изделий, вероятность отбора каждого из которых одинакова. Выборка является представительной, если ее свойства отражают свойства всей контролируемой совокупности. При контроле нештучной продукции (вода, бензин, газ и пр.) пользуются термином проба. Проба - это некоторое количество продукции, отобранное для контроля, она характеризуется объемом, взятым для пробы. В стандартах на готовую продукцию, в технических условиях, технической документации и других нормативно технических документах указываются планы контроля [11]. Планами контроля называется совокупность данных о виде контроля, объемах контролируемой партии, выборке или проб, о контрольных нормативных и решающих правилах. Контрольный норматив – это значение показателей качества продукции, определенное нормативно – технической документацией и представляющее собой критерий для принятия решения по результатам контроля. Приемочное число – это контрольный норматив, являющийся критерием для приемки партии продукции. Браковочное число – контрольный норматив, являющийся критерием для забракования партии продукции. Различают два варианта статистического контроля качества (надежности) изделий [63]: - контроль по качественным признакам, - контроль по количественным признакам. Статистический приемочный контроль по качественному признаку представляет собой контроль качества продукции, в ходе которого все изделия разбиваются на две группы: годные (кондиционные) и негодные (дефектные). Оценка всей партии проводится по величине доли дефектных изделий в выборке. Статистический приемочный контроль по количественным признакам - это контроль качества продукции, в ходе которого определяются численные значения одного или нескольких ее параметров. Оценка всей партии проводится по статистическим характеристикам распределения определяемых параметров. Статистический приемочный контроль может быть одноступенчатым, двухступенчатым, многоступенчатым и последовательным [11]. Одноступенчатый приемочный контроль - это такой контроль, когда решение относительно партии продукции принимается по результатам контроля только одной выборки или пробы. При одноступенчатом контроле из контролируемой партии продукции объемом N случайным образом отбирают n единиц продукции, проверяют эту выборку и в ней подсчитывают число дефектных изделий m. Если число m меньше или равно приёмочному числу С, то партия изделий принимается. В противном случае она бракуется. В том случае, если установлено приёмочное число C2, то партия принимается при m ≤ C1 и бракуется при m ≥ C2. Если же по результатам одноступенчатого контроля окажется, что C1 < m < C2, то производится двухступенчатый контроль. При двухступенчатом контроле устанавливаются объем второй выборки n2 и новое приемочное число С3 и браковочное число С4. Сравнение числа дефектных изделий с этими числами производится по совокупности двух выборок. Последовательный контроль (последовательный анализ) - метод статистического исследования при проверке гипотез, при контроле после каждого наблюдения производится анализ всех предыдущих наблюдений. Максимальное число наблюдений (проверок нескольких выборок) заранее не устанавливается. Применяется как для приемки партии изделий, так и для сравнения двух систем. 3 5 21. Оперативная характеристика. Риски потребителя и поставщика. План контроля – это система правил по отбору изделий для проверки (формированию выборок) и принятию решения относительно всей партии – партию принять или забраковать. Основной вероятностный показатель плана статистического контроля — оперативная характеристика. Это функция P(q), определяющая вероятность приемки партии продукции в зависимости от доли дефектных изделий q = М / N. (М – количество дефектных изделий, N – количество всех изделий) Решение о качестве всей партии изделий принимается по данным выборочных наблюдений. При этом существует два вида рисков: в выборке оказалось большое число дефектных изделий, а во всей партии их доля допустима (партия хорошая, а выборка плохая). В этом случае годная партия будет ошибочно забракована – это ошибка первого рода. Вероятность такой ошибки α – риск поставщика. Вероятность приемки партии в этом случае равна (1 – α); при сильной засоренности партии дефектными изделиями в выборке может оказаться небольшое количество дефектов (партия плохая, а выборка хорошая) и партия будет ошибочно принята – ошибка второго рода. Вероятность такой ошибки β – риск потребителя. 22. Приемочный контроль по количественному признаку. Статистический приемочный контроль по количественному признаку — контроль качества продукции, в ходе которого определяют значения контролируемого параметра, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от сравнения их с контрольным нормативом. Контроль по количественному признаку дает больше информации о качестве продукции и требует меньшего объема выборки по сравнению с контролем по альтернативному признаку при одном и том же риске принятия ошибочных решений, с другой стороны - применим только для одного контролируемого параметра, более трудоемкий, требует более совершенных средств измерений и более высокой квалификации исполнителей. Статистический приемочный контроль по количественному признаку целесообразно применять при высокой стоимости контроля и для наиболее важных параметров продукции. Преимущества: 1. Требует небольшого объема выборки. 2. Дает точные выводы о стабильности, помехах и смещении уровня настройки процесса изготовления изделий. 3. Имеем точное представление о положении признака качества внутри поля допуска. 3 6 Дополнение 21, 22 21. Оперативная характеристика. Риски потребителя и поставщика. Оперативная характеристика плана контроля Оперативная характеристика плана статистического приемочного контроля – это выраженная уравнением, графиком или таблицей зависимость вероятности приема партии от величины, характеризующей уровень качества этой продукции. Если N – общее число изделий в партии и М - число дефектных изделий в ней, то характеристикой качества партии служит доля дефектных изделий (уровень дефектности) в партии Суждение об этом качестве всей партии выносится по выборке, в которой уровень дефектности Обозначим через Р вероятность приема партии по результатам выборочного контроля. Эта вероятность зависит от уровня дефектности всей партии q и от плана контроля (объема и числа выборок, приемочного и браковочного чисел). При фиксированном плане контроля может быть установлена зависимость Р = P(q), которая называется оперативной характеристикой данного плана контроля. Оперативная характеристика в виде графика Р = P(q) приведена на рис. 8.1. Рис. 8.1 Устанавливаются два уровня качества: приемочный уровень качества, при котором q = q0; браковочный уровень качества, соответствующий q = qm, причем qm > q0 Если q = 0 (бездефектная партия), то с вероятностью 1 партия принимается. Если q = 1, (вся партия состоит из дефектных изделий), то вероятность приема партии равна нулю. Поскольку заключение о годности партии производится на основе статистического материала, полученного в результате анализа случайной выборки, то, естественно, возможны ошибки. Вероятность этих ошибок характеризуют риском поставщика и риском заказчика. Риском поставщика a называется вероятность забракования партии изделий с приемлемым уровнем качества. Из графика на рис. 8.1. следует a = 1-Р(qо) Риском заказчика Р называется вероятность приемки партии изделий с браковочным уровнем качества b = P(qm) В случае одноступенчатого контроля обязательно устанавливается число С – приемочное число. При выполнении условия m ≤ С партия изделий принимается, в противном случае – бракуется. Таким образом, имеем следующий набор параметров: n – объем выборки, q0 – приемочный уровень качества, qm – браковочный уровень качества, a - риск поставщика, b - риск заказчика, С – приемочное число. Взаимосвязь этих параметров определяется законом распределения. В общем случае статистические таблицы для решения задач контроля рассчитываются для гипергеометрического распределения. Практическое значение имеют биноминальное распределение и распределение Пуассона. 3 7 22. Приемочный контроль по количественному признаку. Виды статистических методов приемочного контроля: Статистические методы приемочного контроля могут осуществляться по количественному, качественному и альтернативному признакам. Статистический приемочный контроль по количественному признаку — контроль качества продукции, в ходе которого определяют значения контролируемого параметра, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от сравнения их с контрольным нормативом (нормативный документ СТБ ГОСТ Р 50779.11-2001 «Статистические методы. Статистическое управление качеством. Термины и определения» трактует это понятие как измерение и запись числовых значений признака для каждой единицы продукции рассматриваемой группы, предназначенные для сопоставления с некоторой непрерывной шкалой). Статистический приемочный контроль по качественному признаку — контроль качества продукции, в ходе которого каждую проверенную единицу относят к определенной группе, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от соотношения количества ее единиц, оказавшихся в различных группах. Этот вид контроля представлен в стандартах некоторых зарубежных стран, в частности Японии. Статистический приемочный контроль по альтернативному признаку — контроль качества продукции по качественному признаку, в ходе которого каждую проверенную единицу продукции относят к категории соответствующих или несоответствующих, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от результатов сравнения числа обнаруженных в выборке несоответствующих единиц продукции или числа несоответствий, приходящихся на определенное число единиц продукции, с контрольным нормативом (нормативный документ ГОСТ Р 50779.11-2001 «Статистические методы. Статистическое управление качеством. Термины и определения» трактует это понятие как регистрацию наличия или отсутствия некоторого признака у каждой единицы рассматриваемой группы и подсчет числа единиц, обладающих или не обладающих им, или того, сколько таких событий встретилось в единице, группе или области). Контроль качества по количественному признаку требует меньшего объема выборки по сравнению с контролем качества по альтернативному признаку при тех же рисках принятия ошибочных решений, и при этом дает больше информации о качестве продукции. Основным преимуществом приемочного контроля по качественному признаку является то, что он позволяет по результатам контроля партии продукции не только разделить единицы продукции на соответствующие или несоответствующие, но и разнести их по категориям, сортам, классам, группам качества и т.д. Преимущество контроля по альтернативному признаку - в большей робастности (независимости от формы распределения) и простоте применения. По этим причинам могут быть оправданы большие объемы выборок и повышенные затраты, связанные с последним методом. Оценивание по альтернативному признаку более оперативно и требует меньшей квалификации, чем при количественной оценке показателя качества продукции. Статистический контроль качества продукции по альтернативному признаку нашел широкое применение в промышленности, так как прост, не требует высококвалифицированных специалистов, сложных измерительных средств, больших материальных затрат, большого числа записей и вычислений. Кроме того, этот метод контроля сразу позволяет разделить единицы продукции в выборке на соответствующие и несоответствующие. 3 8 23. Развертывание функций качества. Развертывание функции качества (QFD) — это систематизированный путь развертывания нужд и пожеланий потребителя через развертывание функций и операций деятельности компании по обеспечению такого качества на каждом этапе жизненного цикла вновь создаваемого продукта, которое бы гарантировало получение конечного результата, соответствующего ожиданиям потребителя. Успех развертывания пожеланий и нужд потребителя будет зависеть от соответствия «воображаемого» производителем качества создаваемого продукта ожиданиям потребителя. Производитель в процессе формирования «воображаемого» качества, которое, как он полагает, будет соответствовать ожиданиям потребителя, должен в первую очередь иметь четкое представление о «профиле качества» создаваемого продукта. Профиль базового качества – это совокупность тех параметров качества продукта, наличие которых потребитель считает обязательным, т.е. «само собой разумеющимся фактом», и поэтому он, ожидая их, не считает необходимым говорить о них предварительно производителю (гарантия безопасности при путешествиях на поездах, самолетах; молоко не должно протекать из пакета; наличие чистого белья при заселении в гостиницу; безошибочные операции со счетом в банке и пр.). Профиль требуемого качества – это совокупность показателей качества, представляющих собой технические и функциональные характеристики продукта. Профиль желаемого качества - это группа параметров качества, представляющих для потребителя неожиданные ценности предлагаемого ему продукта, о наличии которых он мог только мечтать, не предполагая даже о возможности их практической реализации. При развертывании функции качества можно выделить пять ключевых элементов: 1. Уточнение требований потребителя. Производитель должен ответить на вопрос: «Что сделать?», чтобы удовлетворить ожидания потребителя. Производитель должен понять: что требует потребитель от продукта и как продукт будет использоваться потребителем. 2. Перевод требований потребителя в общие характеристики продукта. Производителю необходимо ответить на вопрос «Как сделать?». 3. Выявление тесноты связи между соответствующими компонентами «что» и «как». Исследованию этой связи помогают матричные диаграммы связи между компонентами «что» и «как». Теснота (сила) связи зависит от того, насколько существенный вклад вносит та или иная характеристика продукта (как) в удовлетворение конкретного пожелания потребителя (что). 4. Выбор цели, то есть выбор таких значений параметров качества создаваемого продукта, которые, по мнению производителя, не только будут соответствовать ожиданиям потребителя, но и обеспечат конкурентоспособность создаваемого продукта в планируемом секторе рынка. 5. Установление рейтинга важности компонент «что» и на основе этих данных – определение рейтинга важности соответствующих компонент «как». Для этого эффективно использовать древовидную диаграмму. 3 9 Полностью развернутая функция качества включает четыре этапа отслеживания «голоса потребителя» при создании продукта, соответствующих самым начальным стадиям его жизненного цикла: планированию и разработке: Этап 1. Планирование продукта: требования и пожелания потребителя с помощью матричной диаграммы трансформируются в характеристики (параметры качества) продукта. Этот этап является наиболее важным и ответственным этапом развертывания функции качества, требующим кропотливой и скрупулезной работы. Этап 2. Проектирование продукта: идентификация наиболее критичных частей и компонентов создаваемого продукта, которые обеспечивают воплощение параметров качества, выявленных на этапе 1. В результате этого этапа должен быть выбран тот проект, который в наибольшей степени отвечает ожидаемым ценностям продукта для потребителя. На этом этапе используется матричная диаграмма: характеристики продукта характеристики компонентов продукта. Этап 3. Проектирование процесса: свойства (параметры качества) спроектированного продукта трансформируются в конкретные технологические операции, обеспечивающие получение продукта с заданными свойствами. На этом этапе используется матричная диаграмма: характеристики компонентов продукта – характеристики технологического процесса. Обязательно должна быть разработана система контроля технологического процесса и предусмотрены пути дальнейшего улучшения процесса в соответствии с реакцией рынка на готовый продукт. Этап 4. Проектирование производства: разрабатываются производственные инструкции и выбираются инструменты контроля качества производства продукта с тем, чтобы каждый оператор имел четкое представление о том, что и как должно контролироваться в ходе выполнения процесса. На этом этапе используется матричная диаграмма: характеристики технологического процесса – операции процесса производства. Матрица в виде Дома Качества позволяет не только формализовать процедуру установления соответствия и значимости связей между входной информацией и выходными характеристиками создаваемого продукта на каждом этапе развертывания функции качества с учетом пожеланий потребителя, но также принимать обоснованные решения по управлению качеством процессов создания продукта, ожидаемого потребителем. 4 0 24. Анализ характера и последствий отказа. Анализ характера и последствий отказа (failure mode and effect analysis, FMEA) — это превентивный подход, применяемый для систематизации и схематического изображения причин, следствий и возможных мер по устранению обнаруженных узких мест (неудачи или препятствия, которые замедляют или задерживают процесс). Обычно данный метод используют для анализа продукции и процессов. При этом основное внимание уделяют анализу процессов, при котором перед каждым его этапом заранее стараются ответить на вопросы: «Какие сбои могут произойти по ходу процесса?», «Что может их вызвать?», «Что случится, если произойдет сбой?», «Как мы можем это предотвратить?», «Насколько важно предотвратить этот сбой?», «Кто будет выполнять принятое решение?», «Когда оно будет выполнено?». Метод FMEA используют для систематического выявления сбоев в важных экономических процессах и их последующего устранения. По итогам этого анализа можно создать список критических моментов процесса с указанием того, что нужно делать, чтобы минимизировать вероятность сбоя. Анализ характера и последствий отказа осуществляется силами команды. Руководитель отвечает за формирование команды, сбор соответствующей информации, организацию и проведение аналитических совещаний, организацию обсуждения, документирование результатов и получение в порядке обратной связи информации о целесообразности продолжения работы. Чтобы команда могла выявить как можно больше потенциально узких мест, в нее должны входить специалисты разного профиля, обладающие большим опытом в данной конкретной области. Совещания могут длиться разное время в зависимости от степени их подготовленности, характера проблемы, знаний и опыта членов команды (обычно — не более двух часов). Последовательность шагов при проведении FMEA такова. 1. Сформируйте команду из пяти—восьми специалистов разного профиля и созовите первое короткое совещание. Заранее предоставьте членам команды соответствующую информацию, чтобы они могли изучить ее до начала совещания. На совещании объясните цель его проведения, общий подход, а также роль членов команды. Выберите самый важный процесс, т.е. определите проблемную область. 2. Постройте схему процесса и приведите перечень всех его составляющих (шагов процесса). 3. Определите для каждого шага возможные виды отказа. Подумайте, как эти отказы могут повлиять на остальные этапы процесса. 4. Укажите причину каждого вида отказа и то, как эти виды могут отразиться на управляемости всего процесса. 5. Взвесьте риски; определите имеющиеся в процессе узкие места, оценив вероятность возникновения (Р) и серьезность (S) отказов каждого вида (табл. 3.3). Произведение этих двух величин дает показатель риска (R). Показатель S отражает вероятность обнаружения ошибки со временем. Значение S тем больше, чем сложнее обнаружить эту ошибку заранее. 6. Определите для всех видов отказа меры по устранению возможных узких мест процесса. Наивысший приоритет должны иметь отказы с самыми высокими показателями R (например, R>20). Назначьте ответственного за предотвращение отказов, риск возникновения которых наиболее велик. 7. Составьте отчет и проверьте результаты. Информируйте членов команды о принятых мерах и их результатах. 4 1 Таблица 3.3 Показатели Р и S Вероятность отказа (Р) Показатель Р может иметь следующие значения: 0 (вероятность нулевая/ практически нулевая) 1 (очень низкая вероятность) 2 (низкая вероятность) 3 (вероятность не так уж и мала) 4 (вероятность ниже средней) 5 (средняя вероятность) 6 (вероятность выше средней) 7 (вероятность довольно высока) 8 (высокая вероятность) 9 (очень высокая вероятность) 10 (вероятность 100%) Серьезность отказа (S) Показатель S может иметь следующие значения: 0 (не создает никаких проблем) 1 (вряд ли создаст какие-либо проблемы) 2 (не создает особых проблем / может быть устранен путем вмешательства служащего) 3 (не такой уж серьезный отказ) 4 (серьезность ниже средней) 5 (средняя серьезность) 6 (серьезность выше средней) 7 (довольно серьезный отказ) 8 (серьезный отказ) 9 (очень серьезный отказ) 10 (способен привести к катастрофе / опасен) 4 2 Дополнение 23, 24 23. Развертывание функций качества. Развертывание функции качества (другие названия: метод QFD; структурирование функции качества, СФК; структурирование качества по функциям) – один из наиболее эффективных инструментов рыночных исследований. Следует отметить, что слово "развертывание" в составе понятия "развертывание функции качества" - это реализация систематической диаграммы. Ё. Акао и С. Мидзуно (Япония). 1966 г. - введение концепции в употребление, 1972 г. - первая публикация. Применяется для совершенствования выпускаемой продукции, также как и для разработки продукции следующего поколения. Цель - обеспечить конкурентные преимущества как существующим, так и вновь разрабатываемым продукции, процессам и услугам на сегодняшнем глобальном рынке. Суть метода - развертывание функции качества (РФК) - это система перевода требований потребителя в соответствующие требования производителя на всех стадиях жизненного цикла продукции. Это структурированный процесс, наглядный язык и набор тесно связанных диаграмм по управлению разработкой продукции на основе требований потребителя. 24. Анализ характера и последствий отказа. Метод FMEA (Метод анализа видов и последствий потенциальных дефектов) – один из инструментов непрерывного совершенствования. Появление этой методологии обязано космическим проектам NASA, США (1963 г.). FMEA может применяется при разработке или совершенствовании конструкции и технологии, а также при изменении требований заказчика к продукции или ее эксплуатации в новых условиях. FMEA также может быть использован при разработке и анализе любых других процессов, например таких, как процессы продаж, обслуживания, маркетинга и другие. Цель - обнаружение и оценка потенциальных дефектов (отказов) продукции или процесса, определение действий, которые могут устранить или уменьшить вероятность возникновения потенциальных отказов, и документирование всех этих мероприятий с целью достижения устойчивого, эффективного производства конкурентоспособной продукции. Суть. Выявление всех потенциально-возможных источников дефектов и отказов еще на самой первой стадии создания изделия и по возможности устранение их или, по крайней мере, снижение их негативного воздействия. 4 3 Оглавление 1. Какова роль стандартизации, метрологии и сертификации в обеспечении качества? ..................... 1 2. Назовите основные отличия обеспечения качества от управления качеством. ................................ 1 3. Состав и содержание основных функций управления качеством. ..................................................... 3 4. Какова роль систем менеджмента качества в техническом регулировании? .................................... 5 5. Что такое циклическая модель управления качеством? ...................................................................... 5 6. Что такое «процессный подход», в чем он заключается?.................................................................... 7 7. Назовите основные этапы разработки и внедрения системы менеджмента качествав организации. .................................................................................................................................................... 7 8. Что такое «стадии жизненного цикла продукции» и каковы обязательныепоказатели, свойственные этим стадиям? ......................................................................................................................... 9 Чем отличается контроль от испытаний? ........................................................................................... 11 9. 10. Что включает интегрированная система менеджмента предприятия?......................................... 11 11. Какими нормативными документами регламентируются требования к системам менеджмента качества? ........................................................................................................................................................ 13 12. Назовите основные этапы сертификации систем менеджмента. .................................................. 13 13. Простые инструменты управления качеством: диаграмма рассеивания, диаграмма Исикавы. 15 Диаграмма рассеивания (разброса) ......................................................................................................... 15 Причинно-следственная диаграмма (схема К. Исикавы) ...................................................................... 15 14. Простые инструменты управления качеством: диаграмма Парето, стратификация................... 17 Диаграмма Парето..................................................................................................................................... 17 Стратификация .......................................................................................................................................... 18 15. Простые инструменты управления качеством: контрольные карты дляколичественных данных. ........................................................................................................................................................... 20 16. Простые инструменты управления качеством: интерпретация контрольных карт, сигнальные признаки. ................................................................................................................................... 23 17. Новые инструменты управления качеством: диаграмма сродства, диаграмма связей. .............. 26 Диаграмма сродства .................................................................................................................................. 26 Диаграмма (график) связей ...................................................................................................................... 26 18. Новые инструменты управления качеством: древовидная диаграмма, матричная диаграмма.28 Древовидная диаграмма (дерево решений) ............................................................................................ 28 Матричная диаграмма (таблица качества).............................................................................................. 28 19. Новые инструменты управления качеством: блок-схема процесса принятиярешения, стрелочная диаграмма, матрица приоритетов. ........................................................................................... 30 Стрелочная диаграмма.............................................................................................................................. 30 Блок-схема процесса принятия решения ................................................................................................ 30 Матрица расстановки приоритетов ......................................................................................................... 31 20. Планы статистического приемочного контроля............................................................................. 34 21. Оперативная характеристика. Риски потребителя и поставщика. ................................................ 36 22. Приемочный контроль по количественному признаку.................................................................. 36 23. Развертывание функций качества. ................................................................................................... 39 24. Анализ характера и последствий отказа. ........................................................................................ 41 4 4 4 5