Document 643357

advertisement

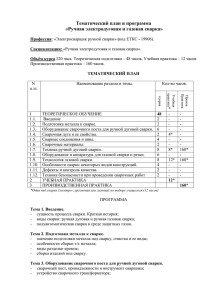

Қазақстан Республикасының Білім және ғылым министрлігі Министерство образования и науки Республики Казахстан Д. Серікбаев атындағы ШҚМТУ ВКГТУ им. Д. Серикбаева УТВЕРЖДАЮ Декан факультета МиТ ______________М.В.Дудкин ___________________2014 г. ПІСІРУ МЕН ДӘНЕКЕРЛЕУ ӘДІСТЕРІ Дәрістер конспектісі СПЕЦИАЛЬНЫЕ МЕТОДЫ СВАРКИ И ПАЙКА Конспект лекций Специальность: 5В071200 «Машиностроение» Специализация: «Технология и оборудование сварочного производства» Форма обучения: дневная Өскемен Усть-Каменогорск 2014 Конспект лекций разработан на кафедре «Машиностроения и ТКМ» на основании Государственного общеобязательного стандарта высшего образования, утв. пост. Правительства РК от 23.08.12 №1080, Правил организации учебного процесса по КТО, утв. приказом МОН РК от 20.04.11 №152, типового учебного плана специальности, утв. Приказом МОН РК от 10.04.12 №158. Обсуждено на заседании кафедры «Машиностроение и ТКМ» Зав. кафедрой Протокол № К.К. Комбаев от 2014г. Одобрено учебно-методическим советом факультета машиностроения и транспорта Председатель Протокол № А.В. Вавилов от 2014г. Разработал Г.Д. Бицоев Должность профессор Нормоконтролер Т.В. Тютюнькова СОДЕРЖАНИЕ Содержание……………………………………………………………...………..3 1 Введение. Природа образования соединений в твердой фазе. Холодная сварка. ……………………………………………..4 2 Сварка взрывом. Сварка прокаткой ………………………………….…….6 3 Ультразвуковая сварка. Сварка с косвенным импульсным нагревом. …………………………………………….…………..8 4 Диффузионная сварка в вакууме. Сварка токами высокой частоты ……………………………………………………….………9 5 Электроннолучевая сварка. Лазерная сварка. Плазменная сварка………………………………………………………….… 11 6 Сущность и классификация процессов пайки ……………………....…….13 7 Флюсы, припои и технология пайки…………………..……………..……16 8 Сварка пластмасс…………………………………………….……………..18 9 Литература…………………………………………………………..………20 1. Введение. Природа образования соединений в твердой фазе. Холодная сварка. План лекций 1. Предпосылки появления и развития специальных методов сварки. 2. Природа образования соединений в твердой фазе. 3. Технология и оборудования холодной сварки. 4. Сварка трением В связи с разработкой в середине 20 века множества новых конструкционных материалов встала задача получения неразъемных соединений из специальных сплавов, неметаллов, в том числе керамики и пластмасс. Традиционными методами дуговой и газовой сварки не удалось получить качественных соединений. Основные причины – это чувствительность к перегреву при сварке, плохая защита зоны сварки, пористость, образование трещин, плохая физическая совместимость разнородных материалов. Разработанные в 1950-1960-х годах специальные методы сварки делятся на 2 группы. Это 1-я группа методы сварки давлением, без расплавления основного метала: - холодная сварка; - сварка трением; - сварка взрывом; - сварка прокаткой; - ультразвуковая сварка; - сварка косвенным импульсным нагревом; - индукционная сварка. 2-я группа – методы сварки плавлением: - плазменная или сварка сжатой дугой; - лазерная сварка; - электроннолучевая сварка. В отличие от сварки плавлением сварка в твердой фазе требует хорошей очистки поверхности соединяемых деталей, т.к. окислы, загрязнения и грубая шероховатость являются препятствием для сближения и контакта поверхностных атомов соединяемых деталей. Образование прочных связей, т.е. сварное соединение двух деталей возможно только при сближении атомов на расстояние 4-5 А0 (ангстрем), что соответствует параметрам кристаллических решеток металлов. Чем чаще и равнее поверхность деталей, чем большее давление, приложенное к деталям, и выше температура, тем большее число атомов может вступить во взаимодействие и образовать сварное соединение. Важную роль играет пластичность металлов. Чем она выше, тем быстрее и лучше образуется соединение деталей. Для хрупких металлов требуется высокая температура сварки и более длительная выдержка деталей под нагрузкой. Именно для высокопластичных металлов предназначена холодная сварка. Это сварка давлением при значительной пластической деформации без нагрева свариваемых частей внешними источниками тепла. Соединение сваркой таких металлов как медь, алюминий, железо происходит при относительной деформаций 60-90% при удельном давлении 150-200кг/мм2. соединения встык и внахлестку. Применяют как специальные машины для холодной сварки, так и обычные прессы, оснащенные специальными пуансонами и матрицами. Сварка трением – сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых частей или инструмента. При сварке трением механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую, при этом выделение тепла происходит непосредственно в месте будущего соединения. Тепло может выделяться при вращении или одной детали относительно другой, или вставки между деталями, при возвратно-поступательном движении деталей в плоскости стыка малыми амплитудами и при звуковой частоте. Детали при этом сжимаются постоянным или возрастающим во времени движением. Сварка завершается осадкой и быстрым прекращением вращения. Мощность тепловыделения определяется по формуле: N = 2πnM, где n – частота вращения; М – момент сил трения. Момент сил трения (Н·м): М = (2 ·10 6 3 )РнSRf, где Рн – удельное давление, МПа; S – площадь сечения заготовки; м2; R – радиус свариваемой заготовки; м; F – коэффициент трения (от 0,1 до 1). Полная мощность составит: N = (2· 3 3 )РнVSf, где V – линейная скорость на поверхности; м/с; для черных металлов V = 1…2 м/с; для цветных металлов (Cu, Al) V = 2 м/с; Ті – 4...5 м/с. Скорость вращения и удельное давление для заготовок сплошного сечения: n = 16,6 с-1; d = 15...40 мм; Рн = 30 МПа; n = 6,6 с-1; d = 40...100мм; Рн = 50 МПа. Рекомендуемая литература 1. [1] стр. 3-5; 2. [1] стр. 6-16; 3. [1] стр. 17-26; Контрольные задания для СРС (тема 1) [1, 2, 3] 1. Новые материалы и разработка специальных методов сварки. 2. Основа образования соединений в твердой фазе. 3. Технологические особенности и оборудование холодной сварки. 2. Сварка взрывом. Сварка прокаткой. План лекции 1. Сущность сварки взрывом. 2. Технологические параметры сварки взрывом. 3. Технология и параметры сварки прокаткой Сварка взрывом – это сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения свариваемых частей. Это сварка применяется преимущественно для получения биметаллических листов площадью до 20м2. соединяют только пластичные металлы: медь, железо, алюминий, цинк, свинец, нержавеющую сталь аустенитного класса и т.д. Может быть получен многослойный пакет из нескольких металлов. Соударение неподвижной нижней пластины с метаемой верхней пластиной, происходящей под действием энергии взрыва заряда взрывчатого вещества, сопровождается пластической деформацией. В результате деформации и нагрева поверхностных слоев металла происходит развитие физического контакта, активация свариваемых поверхностей и образование соединения. Прочное соединение образуется только там, где соударение сопровождается взаимным сдвигом поверхностных слоев метаемой пластины и неподвижной пластины. Процесс сварки взрывом определяется: скоростью метаемой пластины Vн, углом соударения γ, давлением, длительностью соударения, температурой в зоне соударения. Технологический процесс сварки задают: скоростью детонации D, безразмерным параметром ч = mВВ/mпл. (mВВ – масса заряда, mпл – массы метаемой пластины); величина зазора n. Ч= mBB 0 1 , mпл 0 1 где δ0 и ρ0 – высота и плотность заряда; δ1 и ρ1 – толщина и плотность метаемой пластины. При сварке взрывом взрывчатое вещество выбирают таким образом, чтобы скорость детонации D была меньше скорости звука в соединяемых металлах С0 и была в диапазоне от 1500м/с до С0. Для стали скорость звука 5900м/с, алюминия – 6260м/с, меди – 47000м/с. Скорость детонации для аммонитов – до 6000м/с. Скорость детонации определяет нормальную скорость Vн, развиваемую метаемой пластины, и давление в зоне сварки при соударении деталей. Для сварки сталей Vн ≤ 500…700м/с. Скорость метаемой пластины: Vн = 1,2D (1 1,185ч) 0,5 1 ; (1 1,185ч) 0,5 1 Обычно для режимов сварки ч = 0,6…4,2; Vн = (0,16…0,25) D; n ≥ 2…3мм. Сварка прокаткой – это печная сварка, при которой пластическое деформирование осуществляется в прокатных валках. Она применяется для получения биметаллических заготовок в виде листов, полос, лент, фасонных профилей. Соединение металлов происходит при их совместной горячей или холодной пластической деформации в прокатных стонах в вакууме или на воздухе. Исходной заготовкой для получения биметалла служит пакет, состоящий из сляба и пластины из разнородных металлов. Для получения биметалла толщиной 25мм исходная толщина пакета должна составлять не менее 250-350мм. Ширина слябов из стали 700-1200мм, длина 1700-2500мм. Слябы и листы перед сваркой подвергают правке, механической обработке, обезжириванию, промывке и сушке. Для уменьшения окисления заготовок при их нагреве перед сваркой пакеты герметизируют сварным швом по периметру, либо сварку проводят в защитной атмосфере (инертный газ или вакуум). Температура нагрева, например, пакетов и углеродистой и коррозионностойкой сталей составляет 1200-12500С. Холодной сваркой прокаткой получают соединения стали с медью, алюминием, латунью, а также меди с алюминием, алюминия с титаном. Длительность взаимодействия листов tВ, определяемая временем силового воздействия, вызывающего пластическую деформацию: tВ = l/v, где l – длина дуги захвата; v – скорость прокатки. Основные регулируемые параметры сварки прокаткой: - температура Т заготовки перед сваркой; - диаметр валков D; - частота вращения валков n; - величина обжатия ∆h или относительная деформация ε. Их производными являются длина дуги захвата l, скорость прокатки v, скорость деформации έ и температура в влаге деформации. V = nπD; l = (0,5D∆h)0,5; έ = (V/ l) ln(h0/hк), где h0 и hк – исходная и конечная толщина прокатываемого элемента. Рекомендуемая литература 1. [1] стр. 26-29; 2. [1] стр. 29-36; 3. [1] стр. 55-58. Контрольные задания для СРС (тема 2) [1, 2, 3] 1. Физическая сущность сварки взрывом. 2. Технологические параметры сварки взрывом. 3. Технология и параметры сварки прокаткой. 3. Ультразвуковая сварка. Сварка с косвенным импульсным нагревом. План лекции 1. Актуальность методов сварки сверхтонкого металла. 2. Ультразвуковая сварка 3. Сварка с косвенным импульсным нагревом В электронной и радиотехнической промышленности изготавливаются большое количество соединений проводников из таких цветных металлов как алюминий, медь, золото, серебро, толщина и диаметр которых измеряются десятыми и сотыми долями миллиметра. Ни один из дуговых и контактных методов сварки не способен соединить такие сверхтонкие детали. Пайка же не дает такого качественного электрического контакта, т.к. соединение образуется при пайке через другой металл или сплав, имеющие большее удельное сопротивление. Наиболее пригодны для этих целей такие низкоэнергетические методы сварки как ультразвуковая и сварка с косвенным импульсным нагревом. Ультразвуковая сварка – это сварка давлением, осуществляемая при воздействии ультразвуковых колебаний. Эта сварка основана на использовании энергии механических колебаний сварочного инструмента. Источникам механических колебаний служат электромеханические преобразователи, работа которых основана на использовании магнитострикционного или пьезоэлектрического эффекта. Колебания совершаются с частотой свыше 16 кГц (ультразвуковая частота) и амплитудой в пределах 0,5-50 мкм. При УЗС обычно используют диапазон частот 18…80кГц. Совместное действие на соединяемые детали механических колебаний и относительно небольшого давления сварочного волновода обеспечивает течение металла в зоне сварки без внешнего подвода тепла. За счет трения, вызванного возвратно-поступательным движением сжатых контактирующих поверхностей, происходит нагрев поверхностных слоев деталей. Машина для УЗС состоит из следующих основных узлов: - сварочная головка со сварочным инструментом и колебательной системой; - источник питания; - предметный столик. Механическая колебательная система состоит из электромеханического преобразователя с обмотками в металлическом корпусе, охлаждаемом водой, волновода для передачи упругих колебаний и сварочного инструмента. К основным технологическим параметрам УЗС относятся; - амплитуда колебаний сварочного наконечника А, мкм; - продолжительность сварки t, сек; - частота колебаний f, Гц. Процесс УЗС сопровождается выделением тепла в зоне сварки. Температура зависит от твердости свариваемого материала, его теплофизических свойств, режима сварки. Она не превышает 0,6Тпл. на установках УЗС можно сваривать проводники диаметром до 0,02-01мм и толщиной до 0,05мм из алюминий, золота, меди, серебра, никеля. Сварка с косвенным импульсным нагревом выполняется специальным инструментом, нагреваемым источником, выдающим кратковременные импульсы тока. Усилие, прикладываемое к инструменту во время сварки, составляет от долей килограмма до нескольких килограмм, что определяется твердостью металла проводника и его толщиной (диаметром). Размеры свариваемых деталей такие же, как при ультразвуковой сварке. Рекомендуемая литература 1. [2] стр. 86-87; 2. [2] стр. 76-86; 3. [1] стр. 112; Задание для СРС (тема 3) 1. Сущность ультразвуковой сварки. 2. Технологические параметры УЗС. 3. Сущность сварки с косвенным импульсным нагревом. 4. Диффузионная сварка в вакууме. Сварка токами высокой частоты. План лекции 1. Сущность и применяемое оборудование диффузионной сварки 2. Су4щность, оборудование и технологические параметры высокочастотной сварки. Диффузионная сварка – это сварка давлением, осуществляемая за счет взаимной диффузии атомов в тонких поверхностных слоях контактирующих частей. Эта сварка осуществляется при относительно длительном воздействии повышенной температуры и незначительной пластической деформации. Температура нагрева при сварке составляет (0,5-0,7) Тпл, а сжимающее давление – 0,5-0,8МПа при выдержке от нескольких минут до десятков часов. Для уменьшения окисления при нагреве применяют вакуум расплавы солей, флюсы, инертные газы. К параметрам режима диффузионной сварки относятся температура, давление, время выдержки, степень разряжения, чистота обработки поверхности. Диффузионные процессы при сварке являются термически активируемыми, поэтому повышение температуры сварки стимулирует их развитие. Для снижения сжимающего давления и уменьшения длительности сварки температуру нагрева свариваемых деталей целесообразно устанавливать по возможности более высокой. При этом уменьшается сопротивление металлов пластической деформации, развивается процесс рекристаллизации, происходит миграция границ раздела. Прочность соединения с увеличением времени сварки сначала уменьшается по причине образования хрупких интерметаллидов при сварке разнородных металлов. Вакуум порядки 10-1 – 10-3 МПа достигается с помощью вакуумных камер или контейнеров, оснащенных системой откачки воздуха. Нагрев деталей в вакуумной камере производится методом сопротивления либо индукционный. Высокочастотная сварка – это сварка давлением, при которой нагрев осуществляется токами высокой частоты. Нагрев деталей происходит в поверхностном слое (поверхностный эффект) при прохождении токов высокой частоты, генерируемых специальным индуктором, подключенным к генератору ТВЧ. Используют машинные, ламповые и тиристорные генераторы токов высокой частоты. Если деталь находится в переменном магнитном поле соленоида или индуктора, то в этой детали индуктируются вихревые токи. В этом случае проявляется эффект близости. Процессы ВЧС можно разделить на 3 групп: - сварка давлением с оплавлением; - сварка давлением без оплавления; - сварка оплавлением без давления. Глубина проникновения тока: ∆= , 0 f где ρ – удельное сопротивление материала, Ом·м; μ0 = 4π·107 – магнитная проницаемость вакуума, Гн/м; μ – относительная магнитная проницаемость материала; f – частота переменного тока, Гц. Сварка давлением с оплавлением осуществляется при предварительном подогреве и местном расплавлении свариваемых поверхностей. При осадке весь оплавленный металл в месте схождения свариваемых элементов должен быть выдавлен (грат). Скорость нагрева до 15 · 104 град/с, осадка 0,15-1,5мм, скорость осадки 2000мм/с, этот вариант сварки применяют при изготовлении сварных конструкций из черных и цветных металлов. Сварка давлением без оплавления осуществляется с предварительным нагревом свариваемых поверхностей температуры плавления основного металла. Скорость нагрева ниже 400град/с, осадка 2,5-6мм, скорость осадки 20мм/с. Удовлетворительное качество обеспечивается только при условии удаления окисных пленок со свариваемых поверхностей. Сварка оплавлением без давления выполняется, в основном, по отбортовке кромок. Скорость нагрева 250-3000град/с, частота тока 70 и 440кГц. Толщина металла 0,3-1,5мм. Высокочастотная сварка широко применяется при изготовлении сварных труб, при наплавке деталей с плоской поверхностью. Рекомендуемая литература 1. [1] стр. 66-71; 2. [1] стр. 65-77; 3. [1] стр. 59-63; Задания для СРС (тема 4) 1. Сущность диффузионной сварки. 2. Технологические параметры диффузионной сварки. 3. Технология высокочастотной сварки. 5. Электроннолучевая сварка. Лазерная сварка. Плазменная сварка. План лекции 1. Электроннолучевая сварка. 2. Лазерная сварка. 3. Плазменная сварка Электронно-лучевая сварка – это сварка плавлением, при которой для нагрева используется энергия ускоренных электронов. При этом методе используется кинетическая энергия электронов, движущихся в высоком вакууме с большой скоростью. При бомбардировке электронами поверхности металлов большая часть их кинетической энергии превращается в теплоту, которая плавит металл. Для сварки надо получить свободные электроны, сконцентрировать их и сообщить им большую скорость с целью увеличения энергии, которая должна превратиться в теплоту при торможении в свариваемом металле. Электронный луч создается в специальном устройстве – электронной пушке. Источником свободных электронов служит раскаленный металлический катод, испускающий электроны, которые ускоряются электрическим полем с высокой разностью потенциалов между катодом и анодом. Фокусировка пучка электронов достигается с помощью кольцевых магнитных полей, создаваемых катушками с током. Электронная пушка имеет катод, размещенный внутри прикатодного электрода. Ускоряющий электрод (анод) имеет отверстие для прохода пучка электронов. Потенциал ускоряющего поля достигает несколько десятков тысяч вольт. Для увеличения плотности энергии в луче после выхода из анода электроны фокусируются магнитным полем специальной магнитной линзы. Для перемещения луча по свариваемому изделию служит магнитная отклоняющая система. Для предотвращения дугового разряда между электродами создают вакуум не ниже 1,3·10-2Па. Энергия ускоренных электронов Е = еU = mеV2/2, где е – заряд электрона; mе – масса электрона; U – ускоряющее напряжение; V – скорость электронов. Воздействие электронов на металл сопровождается рентгеновским излучением, тепловым излучением, испарением металла, возникновением вторичных электронов. Минимальный диаметр пучков электронов 0,2-2мм, энергия 10,200кэВ, мощность до 120кВт. Плотность энергии в луче больше плотности энергии сварочной дуги более чем на 3 порядка, т.е. в тысячу раз (103). Для электронно-лучевой сварки характерно узкое и глубокое проплавление: глубина проплавления 200-400мм, а отношение глубины проплавления к ширине шва – 20-30. Преимущества электронно-лучевой сварки следующие: - возможность соединять за 1 проход толщины от 0,1 до 400мм; - малая зона термического влияния, что благоприятно при сварке всех металлов; - мелкозернистая структура сварного шва; - минимальные остаточные деформации; - малые энергетические затраты. Лазерная сварка – сварка плавлением, при которой для нагрева используется энергия излучения лазера. В основу работы оптического квантового генератора, являющегося источником мощного светового луча, положено индуцированное излучение, которое связано с поглощением электромагнитных волн или фотонов атомами. При поглощении фотона его энергия передается атому, который переходит в возбужденное квантовое состояние и может испустить фотон с такой же энергией. Такое излучение, вызванное воздействием «падающей волны» внешних фотонов называется индуцированным. В результате падающая волна света усиливается волной, излучаемой возбужденными атомами. Важно, чтобы испускаемая волна в точности совпадала по фазе с падающей волной света. Это явление используют в квантовых усилителях. Квантовые генераторы преобразуют электрическую, световую, тепловую или химическую энергию в монохроматическое когерентное излучение электромагнитных волн: ультрафиолетового, видимого и инфракрасного диапазона. Плотность энергии лазерного луча достигает плотности энергии электронного пучка в сварочных установках. Для маломощных лазеров диаметр пятна нагрева 0,01-0,05мм, для мощных – 0,2-0,5мм, а плотность энергии может достигать 5·103кВт/мм2 или 500МВт/см2, что соответствует мощности турбины в 500 мегаватт, вложенной в 1 см2 площади поверхности. Но продолжительность импульса энергии очень мала (10 -9с), т.е. одна миллиардная доля секунды. Потребляемая мощность твердотельных лазерных установок 1-10кВт, но КПД большинства их очень мал. ОКГ на рубине имеет КПД менее 1%, у генераторов на СО2 – до 15-20%, у полупроводниковых – до 70%. Преимущества лазерной сварки; - минимальная зона нагрева и расплавления металла, что обеспечивает минимум напряжений и деформаций; - возможность сварки через прозрачные оболочки и в труднодоступных местах, без вакуума; - сварка широкого диапазона толщин и наплавки различных сплавов. Импульсной лазерной сваркой соединяет чаще всего проволоки или проволоки с массивными деталями. Непрерывная лазерная сварка металлов значительных толщин ведется газовыми лазерами. Струя аргона поперек луча сдувает пары металла, которые поднимается от сварочной ванны и рассеивают лазерный луч. При сварке очень тонкого металла, например, стали 0,25мм скорость сварки 50мм/с при мощности ОКГ 250Вт. В твердотельных квантовых генераторах применяют рубин, гранат, стекло с неодимом, гранат с эрбием, в жидкостных – растворы окиси неодима, красители, в газовых – аргон, водород, азот, углекислый газ. Лазерная сварочная установка состоит из генератора, блока питания, стола с конденсаторами и стереоскопического микроскопа. Основным узлом генератора является осветительная камера, внутрь которой вставлен кристалл рубина. В камере параллельно кристаллу установлена импульсная лампа. Для настройки используются осветитель, призма и линза. Плазменная сварка (сжатой дугой) – сварка плавлением, при которой нагрев производится сжатой дугой. Сжатие электрической сварочной дуги производится в специальной горелке – плазмотроне – с помощью концентричного потока газа, водохлаждаемыми стенками плазмотрона или магнитным полем. В дугах средней мощности при силе тока до 1000А температуры 5-200000С. Применяют плазменной горелки прямого и косвенного действия. КПД плазменных горелок 60-80%. Плазмообразующими газами служит аргон, гелий, азот. Электроды изготавливают из вольфрама и меди. Преимущества плазменной сварки: - высокая устойчивость разряда; - по проплавляющей способности сжатая дуга превосходит сварочную дугу. Рекомендуемая литература 1. [1] стр. 89-106; 2. [1] стр. 106-115; 3. [1] стр. 115-124; Контрольные задания для СРС (тема 5) 1. Сущность электроннолучевой сварки. 2. Оборудование для лазерной сварки. 3. Сварка сжатой дугой. 6. Сущность и классификация процессов пайки. План лекции 1. Физическая сущность процесса пайки. 2. Классификация способов и методов пайки. 3. Физико-химические процессы при пайке. Пайкой называется- получение соединении с межатомными связами путем нагрева соединяемых материалов до температуры ниже температуры их плавления, последующего смачивания их расплавленным припоем, затекания припоя в зазор и его кристаллизация. Свойство материалов образовывать качественное паяное соединение при заданном режиме пайки называется паяемостью. В качестве присадочного металла (припоя) при пайке применяют металл или сплав с температурой плавления ниже температур плавления паяемых материалов. Для удаления с поверхности паяемых материалов и припоя и предотвращения их образования в процессе пайки применяются химически активные вещества, называемые паяльными флюсами. Пайка имеет ряд преимуществ перед сваркой: - возможность получения сложных по конфигурации швов; - равномерной нагрев при печной пайке, исключающий деформации; - возможность соединения разнородных металлов и материалов; - получение соединений в труднодоступных местах; - возможность пайки одновременно партии деталей при печной пайке. В зависимости от физико-химических процессов, протекающих при пайке, выделяют следующие методы пайки: - капиллярная; - диффузионная; - контактно -реактивная; - реактивно – флюсовая; - сварка – пайка. Капиллярной пайкой называется метод пайки, при котором припой заполняет зазор между соединяемыми поверхностями деталей и удерживаются в нем за счет капиллярных сил. Диффузионной пайкой называется метод пайки при высоких температурах с длительной выдержкой, проводимой с целью упрочнения соединения за счет взаимной диффузии компонентов припоя и основного металла. Различают атомно-диффузионную и реактивно- диффузионную пайку. Контактно-реактивной пайкой называется метод пайки, при котором между соединяемыми металлами и припоем протекает реакция с образованием нового более легкоплавкого сплава эвтектического состава. Реактивно- флюсовой пайкой называется метод пайки, при котором припой образуется за счет реакции вытеснения между основным металлом и флюсом. Различают пайку без введения припоя и пайку с дополнительным введением припоя. Пайкой-сваркой называется метод пайки, при котором паяное соединение образуется способами, характерными для сварки плавлением, но с применением припоя в качестве присадочного материала. Возможна только частичное расплавление кромок одного металла или детали. Различают следующие способы пайки в зависимости от применяемых источников нагрева: - пайка в печах; - индукционная пайка; - пайка сопротивлением; - радиационная пайка; - пайка горелками; - пайка паяльниками; - пайка погружением. Пайка в печах и погружением в расплавленный припой обеспечивает равномерный нагрев деталей и возможность пайки одновременно партий деталей. Пайка сопротивлением и индукционная пайка создают большую скорость нагрева зоны пайки. Радиационная пайка связана с «мягким» нагревом паяемых деталей тепловым излучением ламп, оптического квантового генератора (лазера). Пайка горелками и пайка паяльниками применяются в мелкосерийном и индивидуальном производстве и отличаются большой мобильностью рабочего инструмента и точным дозированием вводимой тепловой мощности при пайке. Но пайка газовыми горелками тонкого металла может дать значительные деформации. Для образования паяного соединения требуется комплекс физикохимических и технологических условий: наличие средства основного металла с выбранным припоем, соответствующий состав среды, нагрев соединяемых поверхностей и т.д. Процесс образования паяного соединения (спая) можно разделить на 3 стадии: 1) удаление окисных пленок и активация поверхностей; 2) взаимодействие на границе «основной металл-припой»; 3) кристаллизация припоя. Удаление окисных пленок при пайке осуществляется с помощью химически активных флюсов и газовых сред или вакуума. Освобожденные от атомов кислороды валентные связи поверхностных атомов металлов становятся активными и способными соединяться с другими атомами жидкого припоя. Нагрев паяемых поверхностей также делает атомы металлов активными и способствует растеканию припоя по паяемой поверхности и образованию связей между атомами припоя и основного металла. Взаимодействие на границе «основной металл-припой» заключается в растекании жидкого припоя по очищенной и активированной поверхности основного металла, смачивании её, физическом и химическом взаимодействии жидкого и твердого металла. При высоких температурах пайки могут образовываться химические соединения между металлом припоя и основного металла (интерметаллиды). Смачиваемость оценивается углом смачивания, который должен быть меньше 900, а растекаемость – площадью растекания. Особенностями кристаллизации металла паяного шва являются: - неравновесность процесса; - активное взаимодействие между расплавленным припоем и основным металлом в зоне спая; - влияние на процесс кристаллизации основного металла (скорость охлаждения, остаточные напряжения); - выраженная ликвация в шве. Рекомендуемая литература 1. [1] стр. 125-128; [5] стр. 7-10; 2. [1] стр. 146-150; [5] стр. 46-78, 197-230; 3. [1] стр. 135-141; [5] стр. 237-260 1. 2. 3. 4. Контрольные задания для СРС (тема 6) [1, 2, 3] Физическая сущность процесса пайки Методы пайки Способы пайки Физико-химические процессы при пайке. 7. Флюсы, припои и технология пайки. План лекции 1. Составы и свойства флюсов для пайки 2. Назначение и составы припоев. 3. Технология пайки различных материалов. Флюсы для пайки имеют высокую химическую активность по отношению к окисным пленкам на поверхности металлов. По химическому составу флюсы для пайки подразделяются на 4 группы: - флюсы на основе соединений бора; - флюсы на основе соединений фтора; - флюсы на основе соединений хлора; - флюсы на основе органических соединений. Флюсы 1-й и 2-й групп применяют при высокотемпературной пайке легированных сталей и некоторых цветных металлов. Флюсы 3-й и 4-й групп применяют при низкотемпературной пайке металлов. Флюсы при пайке могут использоваться в виде расплавов, растворов, паст и в газообразном состоянии. Газовые среды, применяемые при пайке, делят на нейтральные, активные и вакуум. К нейтральным относят аргон, гелий, азот. К активным водород, окись углерода, аммиак. Взаимодействие активных компонентов флюсов с окисными пленками сводится к 3-м основным схемам: 1) химическое взаимодействие с образованием легкоплавких шлаков; 2) химическое взаимодействие между флюсом и основным металлом с отрывом окисной пленки; 3) растворение окисной пленки во флюсе. По назначению и химическому составу припои делят на следующие группы: - припои на основе меди (медь, медно-цинковые и медно-фосфористые припои); - серебряные припои; - припои для пайки алюминия; - оловянно-свинцовые припои; - кадмиевые припои; - индиевые припои; - висмутовые припои. Припои должны отвечать следующим требованиям: 1) иметь Тпл < Тпл паяемых металлов; 2) при температуре пайки хорошо смачивать основной металл и заполнять соединительные зазоры; 3) обеспечивать получение прочных и коррозионностойких паяных швов; 4) иметь близкий к паяемым металлом коэффициент термического расширения; 5) по возможности не содержать дефицитных компонентов. Припои для низкотемпературной пайки имеют температуру плавления ниже 4500С, и для высокотемпературной пайки – выше 4500С. К группе самофлюсующихся припоев относятся припои с добавками бора, кремния, титана. Технология пайки включает в себя следующие основные операции: - подготовка на поверхности соединяемых деталей; - сборка; - пайка; - обработка деталей после пайки. Подготовка поверхности деталей включает очистку от загрязнений и окисных пленок, а также нанесению покрытий, улучшающих условия пайки или свойства соединений. Обезжиривание и механическая зачистка выполняются обычными материалами. Наносимые покрытия бывают 3-х видов: технологические, барьерные и покрытия-припои. При сборке деталей и узлов производится фиксация, деталей относительно друг друга, установление соединительного зазора, нанесение флюса и припоя. Процесс пайки определяется режимом пайки: температурой и условиями нагрева, выдержкой при температуре пайки, условиями охлаждения, а также давлением, приложенным к деталям. Температуру пайки выбирают на 30500С выше температуры плавления припоя, а выдержку подбирают экспериментально, чтобы обеспечивалось заполнение зазора припоем. При пайке меди и сплавов применяют медно-цинковые, меднофосфористые и серебряные припои с флюсами на основе соединений бора, либо оловянно-свинцовые припои с хлоридными флюсами. Для пайки сталей, легированных хромом,требуются фторидные флюсы с припоями на основе меди, серебра. Для пайки чугуна применяют боратные и фторидные флюсы, растворяющие графит на свариваемых кромках, и припои на основе меди. Пайка алюминия производится с хлоридными флюсами оловянносвинцовыми припоями или припоями на основе алюминия. Применяются также процессы пайки металлов неметаллическими материалами: металл + кварц, металл + графит, металл + стекло, металл + керамика. Рекомендуемая литература 1. [1] стр.135-139 2. [1] стр.141-145 3. [1]с тр.166-178. Контрольные задания для СРС (тема 7) [1, 2, 3] 1. Требования к флюсам и составы флюсов для пайки. 2. Классификация и свойства припоев. 3. Общие принципы технологии пайки. 4. Пайка различных материалов. 8. Сварка пластмасс. План лекции 1. Свойства пластмасс 2. Классификация методов сварки пластмасс 3. Технология и способы сварки пластмасс Пластмассы – это материалы, изготовленные на основе высокомолекулярных органических веществ – полимеров. Полимеры могут находиться как в аморфном, так и в кристаллическом состоянии. Число звеньев молекулы полимера может доходить до 1000…100000. В пластмассы входят различные наполнители, пластификаторы, красители. По свариваемости пластмассы делятся на 2 группы: 1) термореактивные пластмассы, которые с повышением температуры сначала не изменяют своих свойств, а затем, не переходя в эластичное состояние, разлагаются; сварке они не поддаются и соединяют их механическим способом или склеиванием; 2) термопластичные пластмассы, которые способны свариваться, т.к. при нагреве могут переходить в высоко эластичное состояние, не теряя своих свойств при многократном нагреве. К этой группе относятся полиэтилен, полипропилен, полистирол, поливинилхлорид, полиамид, полиакрилат, полиформальдегид. Сварка пластмасс основаны на диффузии и химическом взаимодействии макромолекул полимера в зоне шва, в результате которого между соединяемыми поверхностями исчезает граница раздела, превращаясь в размытый переходной слой. По использованию источников нагрева методы сварки пластмасс можно разбить на 2 группы: методы сварки, в которых использована теплота внешних источников (сварка газовыми теплоносителями, экструдируемой присадкой, нагретым инструментом; теплота передается к свариваемым поверхностям за счет конвекции, тепловодности, излучения); 2) методы сварки, при которых теплота генерируется внутри пластмассы при преобразовании различных видов энергии (энергия ТВ4, ультразвуковых колебаний, трения, химических реакций, нейтронного облучения). Наиболее часто применяются сварка газовыми теплоносителями и нагретым инструментом. Они не требуют сложного, дорогостоящего оборудования и обеспечивают высокое качество сварного соединения. При сварке газовыми теплоносителями кромки изделия нагревают до температуры сварки подогретыми газами (воздухом, азотом, аргоном), либо продуктами сгорания горючих газов (ацетилена, водорода и др.)в Воздухе. Температура сварки для винипласта 200-2200С, плексигласа 2002200С, полиэтилена 200-2200С. Винипласт и плексиглас сваривают в струе воздуха, полиэтилен – азота. Применяется специальная газовая горелка, присадка в виде прутков. Сварка нагретым инструментом имеет несколько разновидностей ,зависимых от формы инструмента, схемы нагрева и оснастки. Важно, чтобы время с момента удаления нагревателя до сдавливания поверхностей было минимальным. При сварке некоторых пластмасс (полиэтилен, полистирола, винипласт) возможно прилипание материала к нагретому инструменту, что осложняет процесс сварки. Инструмент может быть в виде лезвия, ленты, утюга. Все варианты сварки выполняются с приложением давления. Сварка трением, токами высокой частоты, ультразвуковая сварка пластмасс производится аналогично сварке металлов, но отличаются параметрами режимов. Например при сварке ТВ4 частота тока должна быть порядка 30-40МГц, что намного больше чем для металлов, т.к. пластмассы являются диэлектриками или слабыми проводниками электрического тока. Давление осадки при сварке трением пластмасс намного меньше чем для металлов (2-4кг/см2). Рекомендуемая литература 1. [4] стр.6-9. 2. [4] стр.10-98. Контрольные задания для СРС (тема 8) [1, 4, 7] 1. Свойства пластмасс и применение сварки пластмасс. 2. Физическая сущность процесса сварки пластмасс. 3. Классификация методов сварки пластмасс. 4. Сварка газовым теплоносителем 5. Сварка нагретым инструментом 6. Сварка токами высокой частоты 7. Ультразвуковая сварка. 1) 9. Литература 1. 2. 3. 4. 5. Список основной литературы Специальные методы сварки и пайки /Под ред. В.А.Фролова –М.: Интермет Инжиниринг, 2003-184с Николаев Г.А., Ольшанский Н.А. Специальные методы сварки – М.: Машиностроение, 1976-232с Квасницкий В.Ф. Специальные способы сварки и пайки в судостроении – М.: Судостроение, 1984-220с Зайцев К.Н., Мацюк Л.Н. Сварка полимерных материалов. – М.: Машиностроение, 1999-312с Лашко С.В., Лашко Н.Ф. Пайка металлов. – М.: Машиностроение, 1988376с. Список дополнительной литературы 6. Сварка. Резка. Контроль. Справочник. Том 1. /Под общ.ред. Н.П.Алешина, Г.Г.Чернышова – М.: Машиностроение, 2004-624с. 7. Безкоровайных А.Г. Сварка изделий из пластмасс. – М.: Химия, 2000-261с 8. Каракозов Э.С. Соединение металлов в твердой фазе. – М.: Металлургия, 1999-263с. 9. Вилль В.И. Сварка металлов трением. – Л.: Машиностроение, 1990 – 175с 10.Люшинский А.В. Диффузионная сварка разнородных материалов.-М.: Академия, 2006 - 208с 11. Холопов Ю.В. Ультразвуковая сварка. – Л.: Машиностроение, 1992-152с. 12. Казаков Н.Ф. Диффузионная сварка в вакууме. – М.: Машиностроение, 1996-253с. 13.Петрунин И.Е. Физико-химические процессы при пайке. – М.: Высшая школа, 1972.