Федеральное агентство по образованию

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ «МАМИ»

Кафедра “Комплексная автоматизация машиностроения”

Бухтеева И. В.

Елхов П. Е.

«Технология машиностроения»

Методические указания к практическим занятиям

для студентов направления 150400 «Технологические машины и оборудование»

по специальности 15040165 «Проектирование технических и технологических

комплексов»

Москва – 2009 г.

Методические указания предназначены для студентов специальности 15040165

и содержат сведения, необходимые для выполнения практических работ по курсу:

«Технология машиностроения».

В соответствии с методическими указаниями по заданию преподавателя

студенты выполняют все необходимые расчеты и заполняют журнал практических

работ.

Составители: доц. к.т.н. И.В. Бухтеева,

проф. к.т.н. П.Е. Елхов

© Московский Государственный Технический Университет «МАМИ»

Методические указания к самостоятельным работам по курсу

«Технология машиностроения»

Расчет суммарной погрешности обработки.

Погрешности, определяющие точность обработки деталей на металлорежущих станках,

возникают по следующим причинам:

- неточность установки заготовок на станке;

- погрешность настройки станка;

-размерный износ режущих инструментов;

- упругие деформации технологической системы под действием сил резания;

- геометрическая неточность станка;

- температурные деформации технологической системы.

При обработке на станках с ЧПУ дополнительно возникают погрешности позиционирования

элементов системы и отработки программ управления.

Суммарные погрешности обработки на настроенных станках определяются по уравнениям:

для диаметральных размеров

2

2

2 у н (1,73 и ) 2 (1,73 ст ) 2 (1,73Т ) 2 ;

для линейных размеров

у у н (1,73 и ) 2 (1,73 ст ) 2 (1,73Т ) 2 .

2

Здесь у

2

2

- погрешность установки; у - погрешность из-за упругих деформаций

технологической системы; н - погрешность настройки станка; и - погрешность из-за износа

режущего инструмента; ст - погрешности, вызванные геометрической неточностью станка;

Т - погрешность из-за температурных деформаций.

После определения суммарной погрешности проверяется возможность обработки без

брака:

Т d ,

где Тd - допуск на операционный размер.

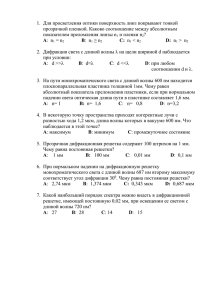

Самостоятельная работа № 1

Расчет суммарной погрешности обработки при фрезеровании.

Определить суммарную

погрешность

размера h при чистовом торцовом фрезеровании

партии заготовок (рис.1), предварительно обработанных с точностью h13 и устанавливаемых на

опорные

пластины

приспособления

с

пневматическим

t min 1,2 мм, S z 0,05 мм / зуб , V 120 м / мин .Настройку

фрезы

зажимом.

Глубина

производят

с

резания

контролем

положения металлическим щупом толщиной 3 мм.

При обработке на фрезерных станках погрешность у , вызванная упругими деформациями

технологической системы, зависит в основном от колебаний величины припуска и податливости

системы шпиндель-стол. В связи с тем, что подача при обработке осуществляется столом станка,

податливость системы W не изменяется при изменении относительного положения заготовки и

фрезы, т.е. W=const/ В то же время податливость фрезерных оправок и заготовок при чистовой

обработке сравнительно мала. Поэтому податливость технологической системы W при расчетах

принимается постоянной и равной податливости системы шпиндель-стол Wш.с..

Максимальная PZ max и минимальная PZ min касательные составляющие силы фрезерования

определяются при максимальной и минимальной глубинах резания t, ширине В и принятых

условиях фрезерования.

Рисунок 1.Торцовое фрезерование заготовки.

В связи с прерывистым характером процесса резания при фрезеровании интенсивность

изнашивания фрез больше, чем у резцов; ее определяют по уравнению:

u0 фр= (1+

100

) u0 ,

B

где В – ширина фрезерования, мм; u0 – интенсивность изнашивания, мкм/км; u0

быстрорежущих фрез принимают равным 15…20 мкм/км.

для

Длина пути резания Lт.фр., км, при торцовом фрезеровании партии деталей LT

при цилиндрическом фрезеровании

Lц

DlN

S пр 10 6

lBN

;

S пр 10 6

, где l и В – длина и ширина обрабатываемой

поверхности,мм; В- диаметр фрезы,мм; Sпр – продольная подача инструмента или детали, мм/об;

N – число деталей в обрабатываемой партии, шт.

1. Определяется погрешность установки заготовки у по таблице 1.1

Для данных условий у 40 мкм.

Таблица 1.1 Погрешность (мкм) установки заготовок на постоянные опоры

Наибольший размер заготовки по нормали к обработанной поверхности, мм

Постоянные опоры

Пластины опорные

10-18

18-30

30-50

50-80

80-120

100

110

20

30

40

50

60

70

Чисто обработанная, литье

под давлением

Предварительно обработанная

,полученная

литьем

по

выплавляемым моделям или в

оболочковые формы

Литье в постоянные формы.

70

80

90

100

110

120

30

40

50

60

70

80

80

90

100

110

120

130

40

50

60

70

80

90

-

100

110

120

130

140

55

60

70

80

90

100

90

100

125

150

175

200

90

100

110

120

135

150

6-10

90

50-80

80

30-50

70

18-30

60

10-18

Шлифованная

6-10

80-120

База заготовки

Установка в приспособлении с винтовыми и эксцентриковыми зажимами

Песчаные

штампованная,

горячекатанная

формы,

Установка в приспособлении с пневматическим приводом

Шлифованная

36

40

50

55

60

70

15

20

25

30

40

50

Чисто обработанная, литье

под давлением

Предварительно

обработанная,

литье

по

выплавляемым моделям или в

оболочковые формы

Литье в постоянные формы.

55

60

65

70

80

100

25

30

35

40

50

60

60

70

75

80

90

110

35

40

50

55

60

70

-

80

90

100

110

120

50

55

60

65

70

80

70

90

100

120

140

160

70

80

90

100

110

120

В

песчаные

штампованные

формы,

2. Определяется погрешность настройки фрезы на размер h по таблице 1.2:

Н ( К Р Р ) 2 ( К И ИЗМ ) 2 (1,73 10) 2 (1 20) 2 26,5 мкм,

где КР и КИ – коэффициенты, учитывающие отклонения закона распределения величин

Р , ИЗМ от нормального; Р - погрешность регулирования фрезы по эталону с контролем

металлическим щупом (таблицы 1.3,1.4); ИЗМ - допускаемая предельная погрешность измерения

размера 45h10(таблица 1.5).

3. Определяется размерный износ инструмента при торцовом фрезеровании по формуле:

U OФФ (1

100

) UO ,

B

где В-ширина фрезерования, мм;UO – относительный износ, мкм/мм (таблица 1.6).

ФР U O.ФР LФР (1

100 l Д B N

100

300 100 40

) 6

(1

)6 6

24 мкм.

В 10 S Z Z

100

10 0,05 12

Таблица 1.2. Средние допустимые погрешности наладки (мкм) для лезвийных инструментов.

Выдерживаемые

размеры, мм

Обработка

черновая

чистовая

тонкая

однократная

До 30

40-100

10

5

20

Св.30 до 80

60-150

20

6

25

Св.80 до 180

80-200

30

7

30

Св.180 до 360

100-250

40

8

40

Св.360 до 500

120-300

50

10

50

4. Определяется погрешность из-за действия упругих деформаций У . Поле рассеяния

размера 45h10 под действием упругих деформаций зависит от колебания составляющей силы

резания PX при изменении величины снимаемого припуска и податливости системы шпиндельстол. По таблице 1.7 для станка 6Р12(ширина стола320 мм) выбираем

нормы точности и

жесткости под нагрузкой. Податливость технологической системы:

W

у

500

40мкм/ кН

PX 12,25

Суммирование по

максимумуминимуму

По пробной Установка резца

проточке

по размеру

По

эталону

и щупу

По упору

По

лимбу

станка

По

лимбуМетод работы

Таблица 1.3.Основные формулы для расчета погрешности У .

Вероятностное

суммирование

Р У

Р Л

Р У Л

Р (К Л Л ) 2 (КУ У ) 2

Р Э У

Р (К З Э ) 2 (КУ У ) 2

Примечания:1.Погрешность

установки инструмента Л - по

лимбу; У - по упору; Э - по эталону и щупу.2. Значения коэффициентов:

КУ=КЭ=1.14…1,73;КЛ=1.

Приняв PX:PZ= 0,5, по таблице 1.9, определяется по эмпирической формуле значение PX:

Y

PX 0,5 PZ 0,5

CP t X SZ B п Z

.

Dq nw

Таблица 1.4. Погрешность регулирования (установки) резца при наладке на размер в

поперечном направлении.

Метод регулирования положения резца

Р , мкм

По лимбу с ценой деления, мм:

0,01

5-10

0,02

10-15

0,03

10-30

0,05

15-30

0,1-0,5

30-70

По индикаторному упору с ценой деления, мм:

0,01

10-15

0,002

3-5

0,001

1-2

По жесткому упору

20-50

По эталону:

100-130

Резец закрепляют после касания

20-30

Закрепленный резец подводят к эталону

То же, но с контролем положения с помощью бумажного щупа

10-20

7-10

То же, но с металлическим щупом

Установка взаимозаменяемого инструмента, настроенного вне

станка:

20-30

Резца с помощью индикатора

10-50

Блока с резцами

25

Режущей пластинки

Погрешность установки эталона не должна превышать 10-20мкм.

Для диаметральных размеров учитывают удвоенную погрешность.

V

1000 120

Учитывая, что n 1000

256 мин 1 и приняв коэффициенты и показатели

Dфр

150

по таблице 1.10, определяем PX max , PX min :

PX min

8,25 1,21,0 0,05 0,75 1001,1 1,2

0,46кН .

1501,3 255 0, 2

Так как показатель при t равен 1,0, то

PX max

t max

1,6

PX min

0,46 0,61кН . Тогда y W ( PX max PX min ) 40 (0,61 0,46) 6 мкм.

t min

1,2

5. Погрешность, вызванная геометрическими неточностями фрезерного станка нормальной

точности, представляет собой отклонение от параллельности верхней поверхности основанию на

длине 300 мм, и находится по таблице 1.8.

ст

25мкм.

6. Погрешность

от температурных деформаций системы принимаем в размере 10% от

суммы остальных погрешностей:

0,1(40 26,5 24 6 25) 12 мкм.

7. Суммарная погрешность для линейных размеров:

у у Н (1,73 И ) 2 (1,73 СТ ) 2 (1,73 ) 2 ,

2

2

2

где у - погрешности установки заготовок;

Н - погрешности настройки станка;

И - погрешности, вызываемые размерным износом режущих инструментов;

У - погрешности, вызываемые упругими деформациями технологической системы;

СТ - погрешности из-за геометрической неточности станка;

- погрешности из-за температурных деформаций.

(1 40) 2 (1 6) 2 (1 26,5) 2 (1,73 24) 2 (1,73 25) 2 (1,73 12) 2 72 мм.

Заданная точность обеспечивается, так как IT1045=100 мкм 72 мкм.

Таблица 1.5. Допустимые погрешности измерения (мкм) линейных размеров

в зависимости от допусков и квалитетов точности размеров (ГОСТ8.051-81).

IT

ИЗМ

ИЗМ

7

IT

ИЗМ

8

IT

ИЗМ

9

IT

ИЗМ

10

IT

11

IT

ИЗМ

ИЗМ

12

IT

ИЗМ

13

IT

ИЗМ

14

IT

ИЗМ

Св.400 до 500

6

Св.315 до 400

IT

Св.250 до 315

5

Св.180 до250

ИЗМ

Св.120 до180

IT

Св.80 до 120

4

Св.50 до 80

ИЗМ

Св.30 до 50

IT

Св.18 до 30

3

Св.10 до 18

ИЗМ

Св.6 до 10

IT

Св.3 до 6

2

Св.1 до 3

квалитет

Погрешности

Номинальные размеры, мм

,2

0,4

1,5

0,5

1,5

0,5

2,0

0,7

2,5

0,8

2,5

0,8

3,0

1,0

4,0

1,4

5,0

1,7

7,0

2,4

8,0

2,8

9,0

3,0

10,0

3,5

2,0

0,7

2,5

0,8

2,5

0,8

3,0

1,0

4,0

1,4

4,0

1,4

5,0

1,7

6,0

2,0

8,0

2,8

10,0

3,5

12,0

4,0

13,0

4,5

15,0

5,0

3

1

4

1,4

4

1,4

5,0

1,7

6,0

2,0

7,0

2,4

8,0

2,8

10,0

3,0

12,0

4,0

14

4,5

16

5,5

18

6,0

20

7,0

4

1,4

5

1,4

6,0

2,0

8,0

2,8

9

3,0

11

4,0

13,0

4,5

15,0

5,0

18

6,0

20

7,0

23

8,0

25

9,0

27

9,0

6

1,8

8

2,5

9

2.5

11

3.0

13

4.0

16

4.5

19

5.5

22

6.0

25

7.0

29

9.0

32

10.0

36

10.0

40

12.0

10

3.0

12

3.5

15

4.5

18

5.5

21

6.0

25

7.0

30

9

35

10.0

40

12.0

46

13.0

52

15.0

57

17.0

63

19.0

14

3.5

18

4.5

22

5.5

27

7.0

33

8.0

39

10.0

46

12

54

13.0

63

16.0

72

18.0

81

20\0

89

20.0

97

25.0

25

6

30

7

36

9

40

10

52

13

62

15

74

18

87

20

100

25

115

25

130

30

140

35

155

35

40

8

48

10

58

12

70

14

84

15

100

20

120

20

140

25

160

30

185

35

210

40

230

45

250

50

60

12

75

15

90

18

110

20

130

25

160

30

190

40

220

40

250

50

290

60

320

60

360

70

400

80

100

20

120

20

150

30

180

35

210

40

250

50

300

60

350

70

400

80

460

90

520

100

570

100

630

120

140

30

100

35

220

40

270

50

330

70

390

80

460

90

540

100

630

120

720

140

810

150

890

170

970

200

250

50

300

60

360

70

430

80

520

100

620

120

740

150

870

170

100

0

200

1150

200

1300

250

1400

250

1550

300

Таблица 1.6.Относительный износ (мкм/км) резцов при точении.

Материал

режущего

инструмента

Т60К6

Углеродистая

Легированная

сталь

сталь

Серый чугун

Чугун

(375-400HB)

0,7-4

0,7-4

-

-

Т30К4

3-4

4-6

-

Т15К6

5-7

9-10

-

Т5К10

8

12-13

-

ВК9

-

65

ВК8

-

ВК6

-

-

17-25

13-14

-

-

-

14

-

ВК4

-

25-30

-

-

ВК3

-

9-10

6

16

Для быстрорежущих сталей О =15-20 мкм/км

Таблица 1.7.Нормы точности и жесткости фрезерных консольных станков под нагрузкой

(ГОСТ17734-81Е).

Ширина Класс

стола, мм

200

250

320

400

Прилагаемая

точности

сила, Н

Допуск

относительного

перемещения

под нагрузкой

320

Н

4900

П

3920

200

Н

7840

400

П

6174

250

Н

12250

500

П

9800

320

Н

19600

630

П

15680

400

Таблица 1.8.Отклонения (мкм) формы и расположения поверхностей изделий после обработки

на фрезерных консольных станках.

Допуск, мкм

Длина

Плоскостность поверхности

поверхности

Параллельность

верхней

основанию

обработки, мм

Н

П

Н

П

До 100

12

8

12

8

Св.100до 160

16

10

16

10

Св.160 до 250

20

12

20

12

Св.250 до 400

25

16

25

16

Свыше 400

30

20

30

20

поверхности

Таблица 1.9. Значения коэффициентов и показателей степени в формуле РZ при фрезеровании,

Фрезы

Материал

Коэффициенты и показатели степени

инструмента

x

CP

Обработка конструкционной углеродистой стали

Торцовые

y

u

q

w

В 750 МПа

Твердый сплав

825

1,0

0,75

1,1

1,3

0,2

Быстрорежущая сталь

82,5

0,95

0,8

1,1

1,1

0

Цилиндрически

е

Твердый сплав

101

0,88

0,75

1,0

0,87

0

Быстрорежущая сталь

68,2

0,86

0,72

1,0

0,86

0

Дисковые,

отрезные

Твердый сплав

261

0,9

0,8

1,1

1,1

0,1

Быстрорежущая сталь

68,2

0,86

0,72

1,0

0,86

0

Концевые

Твердый сплав

12,5

0,85

0,75

1,0

0,73

-0,13

Быстрорежущая сталь

68,2

0,86

0,72

1,0

0,86

0

Быстрорежущая сталь

47

0,86

0,72

0,1

0,86

0

Обработка жаропрочной стали НВ 141

Твердый сплав

218

0,92

0,78

1,0

1,15

0

0,75

0,6

1,0

0,86

0

Обработка серого чугуна,НВ190

Твердый сплав

54,5

0,9

0,74

1,0

1,0

0

Быстрорежущая сталь

50

0,9

0,72

1,14

1,14

0

Цилиндрически

е

Твердый сплав

58

0,9

0,8

1,0

0,9

0

Быстрорежущая сталь

30

0,83

0,65

1,0

0,83

0

Дисковые,конц

евые

отрезные

Быстрорежущая сталь

30

0,83

0,65

1,0

0,83

0

1,0

0,75

1,1

1,3

0,2

0,95

0,8

1,1

1,1

0

Фасонные,

угловые

Торцовые

Концевые

Торцовые

Торцовые

Быстрорежущая сталь

82

Обработка ковкого чугуна НВ150

Твердый сплав

491

Быстрорежущая сталь

50

Цилиндрически Быстрорежущая сталь

30

0,86

0,72

1,0

0,86

0

е,

дисковые,конц

евые,

отрезные

Обработка гетерогенных медных сплавов средней твердости

Цилиндрически Быстрорежущая сталь

22,6

0,86

0,72

1,0

0,86

0

е,

дисковые,конц

евые,

отрезные

Окружную силу РZ при фрезеровании алюминиевых сплавов рассчитывать, как для стали, с введением коэффициента

0,25.

Задание на выполнение самостоятельной работы №1.

На консольно-фрезерном станке производится чистовое торцовое фрезерование партии

N заготовок.

Заготовки, предварительно обработанные с точностью h13, устанавливаются на опорные

пластины

приспособления с пневматическим зажимом. Для условий обработки, соответствующих

вариантам 2—6,

определить суммарную погрешность размера h после выполнения операции при V = I5Q

м/мин и sz=0,04 мм/зуб.

Настройка фрезы также производится по габариту с контролем положения металлическим щупом

толщиной 3 мм.

Исходные данные к самостоятельной работе по вариантам

Вариант

Данные

1

2

3

4

5

6

h

45 h10

32h11

55h11 100h11

15Oh11 200h11

B

100

100

150

150

200

250

l

300

250

250

300

350

450

Сталь

Чугун серый,

Чугун

ковкий Чугун

углеродистая,

190НВ

315HB

190НВ

35

Материал детали

серый

σΒ= 750 МПа

Размер партии N, шт.

40

50

35

Диаметр фрезы, мм

150

160

200

Число зубьев фрезы z

12

10

12

Материал

режущей

Т15К6

30

250

14

ВК8

20

320

18

ВК6

ВК8

части фрезы

Станок

Ширина стола станка, мм

6Р12

320

Консольно-фрезерный

200

250

320

400

Самостоятельная работа №2

Определение суммарной погрешности обработки на

гидрокопировальных станках.

Ступени d1,d2,d3 вала (рис.2.1) обрабатываются чистовым точением в центрах

гидрокопировального станка 1Н713 с допуском IT10. Заготовка - из стали 45

( ( В 750 МПа ) , предшествующая обработка – черновое точение по IT13. Условия

обработки: резец с пластиной из твердого сплава Т15К6 имеет главный угол в плане

45 0 , 1 10 0 , минимальный припуск 0,5мм на сторону, подача 0,15 мм/об;

скорость резания V=130 м/мин.

Рисунок 2.1. Точение вала в центрах станка 1Н713.

Вариант

1.19. Исходные данные к самостоятельным работам 2и 3.

Размеры, мм

d1 d2 d3 l1

Предел прочности мате- Припуск ни обра- Число заготовок

риала детали, σΒ,ΜΠΑ

ботку, Zmin, мм

в партии N, шт.

l2

l3

1

40

30 25 100 150 225 750

2

100 85 75 100 250 325 1100

1,0

15

3

120 90 65 120 300 450 750

1,0

10

4

80

75 50 150 280 400 750

0,8

20

5

60

50 45 80

0,6

25

6

50

45 35 100 150 200 750

0,6

30

180 250 1100

0,5

30

1. Определяется величина погрешности И (на радиус), вызванную размерным

износом резца, по таблице 1.6 для сплава Т15К6 интенсивность изнашивания

u 0 6 мкм / км :

И

L

4631

u0

6 28 мкм ,

100

1000

где L- длина пути резания при обработке партии N деталей, которая определяется:

L

d 1 l1 d 2 (l 2 l1 ) d 3 (l 3 l 2 ) N

1000 S

(40 100 30 50 25 75) 30

1000 0,15

4631м.

2. Определяется колебание отжатий системы У вследствие изменения силы РУ из-за

непостоянных глубины резания и податливости системы при обработке.

У Wmax PY max Wmin PY min ,

где Wmax иWmin - наибольшая и наименьшая податливости системы; PY max иPY min наибольшее и наименьшее значения составляющей силы резания, совпадающей с

направлением выдерживаемого размера.

Для станка 1Н713 нормальной точности наибольшее и наименьшее допустимые

перемещения продольного суппорта под нагрузкой 16 кН составляют

соответственно 450 и 320 мкм (таблица 2.1).

Таблица 2.1. Нормы точности и жесткости станков токарных многорезцовых и

многорезцовых копировальных горизонтальных полуавтоматических (гост 16472-79)

Наибольший диаметр устанавливаемой

Наибольшее допустимое перемещение

под нагрузкой продольного суппорта

относительно оправки, закрепленной в

шпинделе или переходной втулке, мкм

То же, относительно оправки,

закрепленной в пиноли, мкм

Наибольшее допустимое перемещение

под нагрузкой поперечного суппорта

относительно оправки, закрепленной в

шпинделе или переходной втулке, мкм

Сила, Н

Класс

точности

Параметр

заготовки, мм

160

200

250

320

400

Н

160

220

320

450

630

П

100

140

200

280

400

Н

200

300

450

670

1000

П

120

200

280

400

630

Н

300

450

670

1000

1500

П

200

280

400

630

1000

Н

6000 10000

6000

26000

40000

П

5000

12000

20000

30000

8000

При установке вала в центрах минимальная податливость системы будет при

положении резца в конце обработки, то есть у передней бабки станка. Исходя из

этого, можно принять Wmin

320

20 мкм / кН . Приближенно можно считать, что

16

максимальную податливость система имеет при расположении резца посредине вала,

когда его прогиб под действием силы PY достигает наибольшей величины.

Поэтому Wmax Wст max W заг max , гдeWст max

320 450

24 мкм / кН - наибольшая

2 16

податливость станка, W заг max - наибольшая податливость заготовки.

Вал в центрах можно представить как балку на двух опорах, нагруженную

сосредоточенной силой, а наибольший прогиб в середине вала

y Д max

PY l Д

3

48 EI

,

где l L - длина вала; Е – модуль упругости материала; I=0,05dпр4- момент инерции

поперечного сечения вала; dпр- приведенный диаметр вала; для гладких валов

dпр=dвала; для ступенчатых валов с односторонним уменьшением диаметра ступеней

n

d пр

d

li

i

1

,

n

l

i

1

для валов с двусторонним уменьшением диаметров ступеней

n

d пр

d

2

li

i

1

.

n

l

i

1

Имея в виду, что W

W заг max

y

,после соответствующих преобразований получим

Py

l

2

( L )3 .

d пр d пр

При консольной установке заготовки в патроне W заг max

Приведенный диаметр обрабатываемой заготовки

d пр

40 100 30 50 25 100

32 мм,

250

а величина ее наибольшей податливости

l

32

( L )2.

d пр d пр

W заг max

2 250 3

(

) 32 мкм / кН ,

32 32

тогда максимальная податливость технологической системы

Wmax 24 32 56 мкм / кН .

Наибольшая Py max

и наименьшая

PY min , нормальные составляющие силы

резания, определяются, исходя из условий задачи. На предшествующей операции

(черновом точении) заготовка обработана с допуском по IT13, то есть возможно

колебание

составит

припуска

на

величину

1

IT13,

2

что

для

диаметра

32

мм

0,4

0,2 мм, а колебание глубины резания tmin zmin 0,5 мм; tmax 0,7 мм.

2

В этом случае

Py max 2.43 0,7 0,9 0,15 0, 6 130 0,3 0,144кН

Py min 2,43 0,5 0,9 0,15 0,6 130 0,3 0,095кН

Изменение

обрабатываемого

размера

вследствие

упругих

деформаций У 56 6,144 20 0,095 6 .

3.Определяется погрешность, вызванная геометрическими неточностями станка

CТ .

CТ

Сl

,

L

где С – допустимое отклонение от параллельности оси шпинделя направляющим

станины в плоскости выдержанного размера на длине L; l- длина обрабатываемой

поверхности.

Для токарных станков нормальной точности при наибольшем диаметре

обрабатываемой поверхности до 250 мм С=20 мкм на длине l=300 мм (таблица 2.2).

При длине обработки l=50мм

cn

20 50

3,3 мкм.

300

3. Так как настройка резца производится по эталону с контролем положения с

помощью металлического щупа, определим погрешность настройки по таблице 1.4.:

Н (K P P ) 2 (K И

ИЗМ 2

) ,

2

где P - погрешность регулирования положения резца; KР=1,73 и КИ=1,0 –

коэффициенты, учитывающие отклонения закона распределения величин ИЗМ и

Р от нормального закона распределения; ИЗМ - погрешность измерения размера

детали.

Таблица 2.2. Отклонение формы (мкм) и расположения поверхностей изделий

после чистовой обработки на токарных станках.

Размеры

образцов, мм

Станки,

ГОСТ на

Нормы

точности

Наибольший

диаметр

заготовки,

мм

Автоматы

До 20

револьверные,

Св.20 до 40

D

Гост 18100-80

Св.40 до 65

(1 2)

Автоматы

многошпиндельные, прутковые, горизонтальные

ГОСТ 43-73

До 32

Полуавтоматы

многошпиндельные,

патронные,горизонтальные,

ГОСТ6819-70

Полуавтоматы

многошпин дельные,

патронные

вертикальные

ГОСТ6820-75

Полуавтоматы

многорезцовые и копировальные горизонтальные

ГОСТ16472-79

Токарноревольверные

(прутковые и

патронные)

ГОСТ 17-70

До 125

Св.32 до 65

Св.65 до 125

d

Постоянство диаметра С

В поперечном сечении

40-60

Классы точности станков

Н

П

В А Н

6

6

4

70-100

8

5

80-120

10

D

L

-

1

D

2

В

продольном

сечении

П

4

В

А

8

5

-

-

6

10

6

12

8

20

12

20

12

30

20

-

-

23

16

40

25

>2d<

16

10

25

16

На длине

200

20

12

32

20

100мм

25

16

40

25

25

16

30

20

30

20

40

25

40

25

50

30

150

10

6

4

16

10

6

20

12

8

25

16

10

12

8

В преде-

16

10

лах L

20

12

25

16

1

D

2

-

-

-

-

>20

Св.125до 160

1

D

2

Св.160 до250

До 250

Св.250до 400

1

D

2

(100)

Св.400до630

До 160

-

-

Св.160до 250

(0,2-

300

12

8

5

Св.250до 400

0,25)D

300

16

10

6

8

5

-

От 12до 200

От 32до320

d прут-

10

6

От 80 до500

ка

12

8

16

10

От200до800

-

-

-

-

Для заданных условий обработки (таблицы 1.4 и 1.5)

р 10 мкм

изм 20 мкм при измерении d2=35h10 мм.Тогда погрешность настройки

1

Н (1,73 10) 2 ( 20) 2 20 мкм

2

-

-

-

и

4. Определим температурные деформации технологической системы, приняв их

равными 15% от суммы остальных погрешностей:

Т 0,15(28 6 3 20) 9 мкм.

5. Определим суммарную погрешность обработки:

2 62 202 (1,73 28) 2 (1,73 2) 2 (1,73 9) 2 116 мкм

Оно превышает заданную величину допуска на D=35мм (Тd=100мкм).

Если чистовое точение предшествует шлифованию поверхности диаметром 35

мм, то можно пренебречь превышением суммарной погрешности обработки над

полем допуска, так как это превышение повлияет только на колебание припуска на

шлифование в пределах 0,008 мм , то есть 2%. Если же чистовое точение является

окончательной обработкой, то необходимо обеспечить ITd 2 .

Анализ составляющих суммарной погрешности показывает, что суммарную

погрешность проще всего уменьшить за счет погрешности от размерного износа

резца И . Для этого можно применить более износостойкий инструментальный

материал (вместо Т15К6 применить Т30К4, имеющий почти в 2 раза меньший

относительный износ) или снизить режимы резания, сократить период времени

между настройками резца, использовать автоподналадчики.

Самостоятельная работа №3

Определение суммарной погрешности обработки на станках с

ЧПУ.

Ступени d1,d2,d3 вала (рис.2.1) обрабатываются чистовым точением в центрах

станка с ЧПУ 1713Ф3 с допуском IT10. Заготовка вала из стали 45 ( ( В 750 МПа) ,

обработка на предшествующей операции – черновое точение по IT13. Условия

обработки: резец с пластиной из твердого сплава Т15К6 имеет главный угол в плане

45 0 , 1 10 0 , минимальный припуск 0,5мм на сторону, подача 0,15 мм/об;

скорость резания V=130 м/мин..

Методика расчета элементарных и суммарных погрешностей на станках с ЧПУ

принципиально не отличаются от методики расчета точности обработки на станках

обычного типа. Однако суммарная погрешность включает большее количество

элементарных погрешностей. К дополнительным погрешностям относятся:

П .С . - погрешность позиционирования суппорта; по величине она может быть

принята равной двум дискретам привода подач по соответствующей координате;

П .Р. - погрешность позиционирования резцедержателя (инструментальной

головки или блока); в современных станках с ЧПУ она не превышает 6.,.8 мкм;

Δκορ— погрешность отработки коррекции {в случае работы с корректорами),

равная численно двум дискретам привода подач по соответствующей координате.

Вместе с тем при работе с корректором: из расчета ΔΣ может быть исключена

систематическая погрешность от размерного износа инструмента И , так как в

программу можно ввести периодическую коррекцию положения инструмента; при

расчете погрешности размерной настройки Н можно исключить составляющую

РЕГ , так как эта составляющая учитывается погрешностью коррекции Δκορ.

В связи с более жесткой конструкцией податливость станков с ЧПУ может быть

принята в 2...4 раза меньшей, чем у аналогичных станков с ручным управлением,

т. е. Wст. ЧПУ= 0,33Wcт.ручного упр.

1. Определим погрешность

И . На станках с ЧПУ размерный износ

компенсируется по программе коррекцией положения резца и

поэтому И может

быть принята равной нулю.

2.

Определим

погрешность

технологической системы .

У ,

вызванную

упругими

деформациями

Расчет аналогичен расчету этой погрешности обработки на гидрокопировальном

станке. Податливость системы для станка 1713Ф3 равна 0,33 податливости

гидрокопировального станка 1Н713. Для гидрокопировального станка 1Н713

(см.

самостоятельную

Wст

max=24мкм/кН,

работу

№2)

наибольшая

наибольшая

податливость

заготовки

податливость

Wзаг

станка

max=32мкм/кН;

Wmin=20мкм/кН.

Для станка 1713Ф3:

Wmax=Wmax ст+Wmaxзаг= 0,33 24 32 40 мкм / кН , Wmin 0,33 20 7 мкм / кН .

3.

Наибольшая Py max и наименьшая PY min , нормальные составляющие силы

резания, определяются, исходя из условий задачи. На предшествующей операции

(черновом точении) заготовка обработана с допуском по IT13, то есть возможно

колебание

составит

припуска

на

величину

1

IT13,

2

что

для

диаметра

32

мм

t z min 0,5 мм; t max 0,7 мм.

0,4

0,2 мм, а колебание глубины резания min

2

В этом случае

Py max 2.43 0,7 0,9 0,15 0, 6 130 0,3 0,144кН

Py min 2,43 0,5 0,9 0,15 0,6 130 0,3 0,095кН

У 40 0,144 7 0,095 5 мкм.

Определим

погрешность

неточностями станка: CТ

СТ ,

вызванную

геометрическими

Сl

,

L

где С – допустимое отклонение от параллельности оси шпинделя направляющим

станины в плоскости выдержанного размера на длине L; l- длина обрабатываемой

поверхности.

Для токарных станков нормальной точности при наибольшем диаметре

обрабатываемой поверхности до 250 мм С=20 мкм на длине l=300 мм (таблица 2.2).

При длине обработки l=50мм:

cn

20 50

3,3 мкм.

300

4.Определим погрешность настройки. С

регулирования

РЕГ 0,

можно

учетом того,

принять,

половине погрешности измерения диаметра 35h10, т. е.

что погрешность

что

Н

равна

Н

1

1

ИЗН 20 10 мкм.

2

2

5. Погрешность,

вызываемую

температурными

деформациями,

принимаем равной 15% от суммы остальных погрешностей:

Т 0,15(28 6 3 20) 9 мкм.

6. У станка 1713ФЗ величина

В связи с

этим

дискреты перемещений по оси X равна 5 мкм.

принимаем: погрешность позиционирования суппорта

П .С . = 10 мкм; погрешность позиционирования резцедержателя

П .Р. = 7 мкм;

погрешность отработки коррекции КОР =10 мкм.

7.Определим

суммарную

погрешность,

приняв

К 7 К 8 К 9 1,

так как погрешности П .С . , П . Р. , КОР являются случайными величинами;

2 ( К 2 У ) 2 ( К 3 Н ) 2 ( К 5 СТ ) 2 ( К 6Т ) 2 ( К 7 П .С . ) 2 ( К8 П .Р. ) 2 ( К8 КОР ) 2

2 (1 5) 2 (1 10) 2 (1,73 2) 2 (1,73 9) 2 (1 10) 2 (1 7) 2 (1 10) 2 56 мкм

Таким образом, в основном за счет компенсации размерного износа резца путем

коррекции его положения на станке 1713ФЗ по сравнению со станком 1713

обеспечивается суммарная погрешность обработки в 2 раза меньше.

Самостоятельная работа №4

Определение времени смены инструмента.

Обрабатываются отверстия dотв=40H10 длиной l=60 мм в заготовках из

легированной стали В 1100 МПа. Допустимый износ зенкера не должен превышать

0,4Td. Подача при зенкеровании S=0,8 мм/об. Требуется определить, после какого

числа обработанных заготовок необходимо заменить зенкер с пластинками из

твердого сплава Т5К10 вследствие его износа.

Погрешность обработки, вызванную износом

ИНСТРУМЕНТА,,

определим по

уравнению

И u Н u0

dlN

10 6 S

.

Принимая для упрощения u Н u 0 , получим И u 0 (1

,где u Н — начальный

износ, мкм/км; u 0

dlN

10 6 N

),

— интенсивность изнашивания,

мкм/км;dОТВ и l— диаметр и длина обработки соответственно, мм; N — число

обработанных поверхностей, шт.; S — подача инструмента, мм/об.

Согласно таблице 1.6 для заданных условий

u Н u 0 12 мкм / км

(что

соответствует 1000 м пути резания). Учитывая, что IT40= 0,1 мм, а допустимый износ

не должен превышать 0,4 его величины, получим, что допустимый износ каждого из

противоположных зубьев зенкера не должен превышать Н 0,1

0,4

= 0,02 мм. Из

2

уравнения для И получим

N

( Н 0 ) S 10 6 (0,02 0,012) 0,8 10 6

70,6,

u 0 dl

0,012 40 60

т. е. замену зенкера необходимо производить после обработки 70 заготовок.

4.1 Исходные данные к самостоятельной работе №4

Данные

d, мм

l, мм

S, мм/об

Материал

детали

Материал

инструмента

Вариант

1

2

3

4

50

80

100

40

120

70

85

80

0,6

0,8

0,4

0,6

Легированная сталь Углеродистая сталь

5

60

50

0,2

Серый чугун

Т15К6

ВК6

ТЗОК4 Р6М5

Т15К6

Самостоятельные работы по качеству поверхности и

технологическим методам повышения надежности деталей машин.

Один из основных показателей качества машин – надежность в значительной

степени характеризуется эксплуатационными свойствами их деталей и соединений

( контактная жесткость, герметичность, точность посадок и т.д.). Все эти

эксплуатационные

свойства

зависят

от

качества

поверхностного

слоя

( микроотклонений, волнистости, шероховатости, физико-механических свойств),

определяемого технологией их изготовления.

Как при назначении параметров качества поверхностного слоя деталей машин,

так и при выборе технологических методов необходимо знать возможности этих

методов обработки для обеспечения всей системы параметров качества.

При решении задач по технологическому обеспечению качества поверхности

деталей и их эксплуатационных свойств необходимо:

- назначать параметры качества деталей машин, исходя из их функционального

назначения;

- прогнозировать параметры качества при различных методах обработки;

-

определять

режимы

обработки,

обеспечивающие

получение

заданных

параметров качества;

- определять методы механической обработки, позволяющие получить заданные

параметры качества с наибольшей производительностью.

Самостоятельная работа №5

Технологическое обеспечение качества поверхности детали в

зависимости от метода ее обработки.

Требуется

определить

среднее

арифметическое

отклонения

профиля

шероховатости при электромеханической обработке наружных цилиндрических

поверхностей деталей из стали 45, предварительно обработанных точением

( Rа ИСХ 1,5 6,2 мкм ) или шлифованием ( R а ИСХ 0,36 1,5 мкм ).

При электромеханической обработке профильный радиус рабочего ролика

rP=1,5мм; задний угол вдавливания ролика а 0,20; сила тока I 500 А ; сила

давления рабочего ролика на обрабатываемую поверхность Q=800 Н; окружная

скорость детали V=30 м/мин, подача S=0,15 мм/об.

Подставляем

исходные

данные

в

уравнение

определения

параметров

шероховатости при электромеханической обработке при предварительном точении:

R а 0,006 RаИСХ

1, 03

I 0,03 (

P 0, 4

0 , 36

)

V 0,37 S 0,,35 P

(tg ) 1,03 .

10

Исходная

шероховатост

ь, мкм

Сила тока, А

Сила

прижатия

ролика ,Н

Радиус

ролика,

мм

Задний угол

вдавливания

ролика, град

Точение

3,0

20

200

0,5

Подача,

мм/об

Предваритель

ная

обработка

1

Скорость

обработки,

м/мин

Вариант

Таблица 5.1. Исходные данные к самостоятельной работе №5.

0,3

30

0,1

2

1,5

20

200

0,5

0,3

30

0,1

3

1,5

600

200

0,5

0,3

30

0,1

4

3,0

600

200

0,5

0,3

30

0,1

5

3,0

600

800

0,5

0,3

30

0,2

6

1,5

120

800

2,0

0,3

30

0,2

1,5

20

800

2,0

0,7

60

0,2

8

1,5

600

800

2,0

0,7

60

0,2

9

3,0

600

800

2,0

0,7

60

0,2

10/

0,5

600

200

0,5

0,7

60

0,2

11

0,5

600

200

0,5

0,3

60

0,1

12

0,5

600

800

0,5

0,3

30

0,1

7

Шлифование

При предварительном шлифовании

R а 0,18 RаИСХ

1, 22

P

0, 2

I 0,03 ( ) 0, 41 V 0,36 S 0, 29 P (tg ) 0, 28 .

10

Принимаем исходную шероховатость и при точении, и при шлифовании

одинаковой R аИСХ 1,6 мкм.

Соответственно получим

R а 0,006 1,61, 03 500 0, 03 (

R а 0,18 1,61, 22 500 0, 03 (

80 0, 4

)

30 0,37 0,15 0,35 0,006 1,03 0,61мкм;

10

80 0, 41

)

30 0,36 0,15 0, 29 0,006 0, 28 0,36 мкм.

10

Самостоятельная работа №6

Определение

режимов

механической

обработки,

обеспечивающих получение заданных параметров качества.

Определить

оптимальные

режимы

алмазного выглаживания роликов

диаметром 20 мм из стали ШХ15 (HRC 63.,.64),

предварительно обработанных с

RZ=8,0 мкм с целью получения Ra=0,5 мкм на токарном станке

алмазного выглаживания:

максимальные

напряжения

1К62. Условия

в контакте MAX =8000

МПа, диаметр деформирующего инструмента dи=3 мм/

Преобразовав уравнение

Rа 1,1 R Z BC {

0 , 77

max

0 , 27

D 0,3 S 0,14 V 0, 05 ,

получим зависимость для определения подачи, обусловленной шероховатостью

обрабатываемой поверхности:

S 5,1 10

3

Ra

7 ,14

max d И

2

R Z ИСХ

5, 5

V 0,36

2 ,14

.

Подставив исходные данные, получим S 0,18 / V 0,36 .

Учитывая, что V

Из

условий

dn

1000

, , имеем S 0,49 / n 0,36 .

обеспечения

стойкости

инструмента

обработку

алмазным

выглаживанием целесообразно производить при скоростях υ = 10...70 м/мин,

откуда

n min

1000 10

20

159 мин 1 ; n max

1000 70

20

1115 мин 1 .

Скорректировав эти числа оборотов с паспортными данными станка 1К62,

определим промежуточные числа оборотов шпинделя станка. Затем произведем

вычисления по уравнению для S и, скорректировав полученные значения

допустимых подач, получим следующие данные:

n,мин-1

160

200

250

315

400

500

630

800

S,мм/об

0,08

0,073

0,067

0,062

0,057

0,052

0,048

0,044

Sпаспорт,мм/об

0,075

0,075

0,06

0,06

0,05

0,05

0,05

-

nSпаспорт мм/мин

12,0

15,0

15,0

18,9

20

25

31,5

-

Из полученных данных видно, что оптимальными режимами алмазного

выглаживания роликов из стали ШХ15 (HRC 63…64) на станке 1К62, позволяющими

получить Ra= 0,5 мкм при исходной RZ=8,0 мкм, являются n=630 мин-1 и S0

мм/об.

Таблица 6.1. Исходные данные к самостоятельной работе №6.

Максимальное

Исходная

Получаемая

напряжение

в

Вариант

шероховатость,RZ шероховатость контакте max , МПа

dИ,, мм

1

12

0,8

8000

3

2

12

0,6

8000

6

3

12

0,4

12000

6

4

12

1,0

5000

2

5

10

0,8

8000

3

6

10

0,6

8000

5

7

10

0,4

12000

6

8

10

1,0

4000

2

9

4

0,8

4000

2

10

4

0,6

8000

3

11

4

0,4

10000

5

12

4

0,3

15000

6

=

0,5

Самостоятельная работа №7

Определение оптимальных режимов резания.

Требуется определить оптимальные режимы чистового точения жестких валов

диаметром d=40 мм из стали 45 на токарном станке 1К62 резцами с пластинками из

Т15К6 с глубиной резания t=0,6 мм и Ra 2,5 мкм .

В качестве технических ограничений при чистовом точении жестких валов

могут быть приняты:

1. Oграничения по стойкости:

nS Y K

3,18 CV kV

T mtx d

.

Принимаем Т=60мин;CV=420; x=0,15;YK=0,20;m=20;kV=75/61.

2. Ограничения по шероховатости:

R a 0,85t 0,31 S 0,58 0, 4 V

0 , 61

r 0, 68 (

HB

10

) 0,058 .

3.Ограничения по минимальной подаче станка:

S S min .

4. Ограничение по максимальному числу оборотов шпинделя:

n ncт MAX .

Подставляя данные из режимов обработки в уравнения ограничений по стойкости и

шероховатости и, учитывая паспортные данные станка, по которым S cт max 0,07 мм / об

и n ncт max 2000 мин 1 , получим после вычислений:

nS 0, 2 1954,3; n 0, 061 / S 0,58 0,4; S 0,07; n 2000.

Введя

обозначения

ln n X 1 ; ln(100 S ) X 2 ,

получим

систему

линейных

неравенств, представляющих собой математическую модель процесса обработки:

X 1 0,2 X 2 7,58;0,061X 1 0,58 X 2 0,91; X 1 7,60; X 2 1,93.

Решение этих неравенств позволяет определить оптимальные режимы резания:

n опт e X 1ОПТ e 7 1100 мин 1 ;

S опт

e X 2 ОПТ

100

e 2,5

100

0,12 мм / об.

Таблица 7.1. Исходные данные к самостоятельной работе №7.

Материал

Получаемая

Глубина

резания,

Материал

Вариант

вала

шероховатость мм

1

Сталь 40

2,0

0,4

Т5К10

2

Сталь 45

2,0

0,6

Т15К6

резца

Сталь

3

25ХГМ

2,5

0,6

Т30К4

4

Сталь 45

1,25

0,6

Т15К6

Сталь

5

25ХГМ

2,0

0,3

Т5К10

6

Сталь 40

2,5

0,3

Т15К6

Сталь

7

25ХГМ

1,25

0,4

Т30К4

8

Сталь 45

1,0

0,2

Т15К6

Сталь

9

25ХГМ

0,63

0,2

Т30К4

10

Сталь 40

1,25

0,4

Т5К10

Сталь

11

25ХГМ

2,5

0,2

Т15К6

12

Сталь 45

2,5

0,4

Т30К4

Cамостоятельная работа №8

Определение наиболее производительного метода обработки,

обеспечивающего получение заданных параметров качества.

Требуется определить наиболее производительный метод обработки роликов из

стали 45 (HRC 48), D=IOO мм, L=350 мм (алмазное точение или магнитно-абразивная

обработка) для получения шероховатости Ra =0,3 мкм, если шероховатость

поверхности после предварительной обработки RaИСХ = 1,5 мкм. Условия обработки:

алмазное точение производится на станке резцами, оснащенными эльборовыми

пластинами с радиусом при вершине г= 1,5 мм и передним углом γ=0; магнитноабразивная обработка производится на установке ФАС (при режимах: зернистость

порошка k = 120; скорость вращения детали V = 84 м/мин; зазор между

полюсниками и деталью = 1 мм; магнитная индукция в зазоре B = 1,0 Тл;

скорость осциллирующего движения инструмента V0=5 м/мин).

Таблица 8.1. Коэффициенты при тонком точении.

k0

k1

k2

k3

k4

Ra

0,16

0,59

0,29

0,19

0,66

Rp

0,82

0,69

0,33

0,08

0,52

Rp

0,81

1,34

-0,19

0

0,1

Cталь У10А

Ra

0,68

0,77

0,28

0,24

0,56

(HRC 62)

Rp

0,77

0,75

0,24

0,09

0,62

Rp

0,74

1,2

0,12

0

0,08

Композиционные

Ra

0,43

0,54

0,19

0,33

0,49

материалы

Rp

0,65

0,69

0,29

0,07

0,47

Rp

0,96

0,96

0,32

0

0,22

Ra

0,36

0,64

0,33

0,19

0,44

Rp

0,59

0,78

0,31

0,14

0,76

Rp

0,68

1,32

0,21

0

0,19

Ra

6,0

0,28

0,2

0,21

0

Rp

8,36

0,24

0,2

0,12

0

Rp

0,063

0,01

0,03

-0,04

0

Обрабатываемый

Определяемый

материал

параметр

Сталь 45

(HRC 48)

BK15

Высокопрочный чугун

Уравнение

Ra k 0

параметра

шероховатости

при

тонком

алмазном

точении:

S k1 (90 0 ) k4

.

k 2 V k3

Преобразовав уравнение Ra 0,165 0,59 (90 ) 0, 66 r 0, 29 V 0,19 ,

получим

зависимость

для

определения

подачи,

мм/об,

ограниченной

шероховатостью обрабатываемой поверхности:

Ra 1,69 r 0, 49 V 0,32

S 22,13

.

(90 ) 0,12

Подставляя исходные данные и учитывая, что V

dn

1000

, nолучим S = 0,017n 0,32 .

Так как максимальная производительность будет обеспечиваться при наибольшей

допустимой подаче, которая будет возрастать с увеличением скорости резания, то для

максимальной скорости, допускаемой стойкостью инструмента ,

Vmax = 150 м/мин, получим

nmax

1000Vmax 1000 150

472 мин 1 .

3,14 100

100

Скорректировав значение nmax с паспортными данными станка (nпасп=400 мин-1),

имеем S = 0,12 мм/об

(Sпасп =0,125 мм/об). Машинное время обработки при алмазном точении

tM

L l1 l 2 150 5 5

3,2 мин,

S пасп nпасп 0,125 400

где

l1 и l2— соответственно

врезание

и

перебег

инструмента,

мм.

Преобразовав уравнение

Ra 0,58

Raиис

0 , 55

K 0,15 0,3

0,52 B1 0,05 V 0,08 V0 0, 26

,

получим зависимость для определения машинного времени обработки tм ,

обеспечивающего получение требуемой шероховатости noвepхности Rа = 0,3 мкм

при магнитно-абразивной обработке:

t М 0,52

0,58RaBC {

0 , 55

k 0,15 0,3

Ra B 0, 05 V 0, 08 V0

0 , 26

.

Подставив исходные данные, получим tм=4,5 мин.

Следовательно, для

данного случая наиболее производительным методом обработки является алмазное

точение.

Точение эльбором

0

120

84

10

10

6

2

2,0 0,3

0,5

0

120

84

10

10

6

3

2,0 0,1

1,5

10

100

70

10

10

6

4

1,5 0,5

1,5

10

100

70

10

10

6

5

1,5 0,3

1,0

5

100

70

10

10

6

6

1,5 0,1

1,5

5

100

70

10

10

6

7

1,0 0,3

1,0

5

100

70

10

10

6

8

1,0 0,1

2,0

-20

100

70

10

10

6

9

1,0 0,1

2,0

-20

100

100

0,5

0,5

10

10

2

0,5

0,5

-5

120

100

0,5

0,5

10

11

2

0,3

0,5

-5

120

100

0,5

0,5

10

12

2

0,1

2

-5

120

100

0,5M

0,5

10

порошка, Z

резца

Зернистость

угол

Передний

вершине, мм

Радиус

Тл

Скорость

осциллирующего

движения

инструмента,м/м

0,5

при

2,0 0,5

Окончательная

1

Исходная

Магнитна

Вариант

Зазор

между

магнитом

и

заготовкой, мм

Магнитно-абразивная обработка

Частота вращения

детали, мин-1

шероховатость, мкм

шероховатость,

Таблица 8.2. Исходные данные к самостоятельной работе №8.

я

индукция

в зазоре,

Самостоятельная работа №9.

Определение наиболее производительного метода обработки,

обеспечивающего получение требуемой шероховатости.

Определить наиболее производительный технологический метод

(торцовое фрезерование или строгание) обработки плоской поверхности плиты

(ВхL), В=100; L=300;

обеспечивающей получение требуемой шероховатости Rа=2,0 мкм. Глубина резания

t=0,5 мм. Фрезерование производится на универсально-фрезерном станке 6М80

торцовой фрезой D= 160 мм с шестью резцами (радиус при вершине резца г=1

мм, передний угол γ=5°); строгание — на станке 736 резцом с r =2 мм и γ=5°.

Принимаем, что подготовительно-заключительное время при фрезеровании и

строгании будет одинаковым, тогда основное время на обработку будет определяться

машинным временем TM , которое можно вычислять по следующим зависимостям

при фрезеровании t М

L

, где SМ — минутная подача; L — длина рабочей подачи

SМ

стола станка с учетом врезания l1 и перебега l2 фрезы; L== l=l1+l2, мм (здесь l1 =

В2/4D).

Учитывая, что наибольшая производительность будет обеспечиваться при

наибольшей подаче на зуб S1, которая соответствует наибольшей допустимой

скорости резания V = 44 м/мин, получим n = 88 мин-1. Ближайшее меньшее значение]

числа оборотов по паспортным данным станка n=71 мин-1. При этом числе оборотов

V=35,7м/мин.

Параметры шероховатости при торцовом фрезеровании плоскостей определяются

1, 69

S Z t 0,15

по уравнению: Ra 4,83 1, 23 0,14 0, 46 .

V r

Преобразовав это уравнение, получим зависимость для определения подачи на

зуб, допускаемой шероховатостью поверхности:

S Z 0,07

Ra

0 , 59

V 0,73 r 0, 08 0, 27

.

t 0, 09

Подставляя исходные данные в это уравнение, получим SZ =

0,24 мм/зуб.

Минутная подача SΜ = 0,24·6·71 = 102 мм/мин. По паспортным данным станка,

ближайшее меньшее значение Sпacn = = 90 мм/мин. Поскольку

l1

326

1002

16 мм и L 300 10 16 326 мм, t M

3,6 мин.

4 160

90

При строгании t M B / S n .

Поперечное перемещение стола станка при чистовом строгании плиты с учетом

перебега и врезания резца В'=В+2+2, мм. Число двойных ходов n

1000 V

.

2,5 L

Корректируя наибольшую скорость строгания V = 22 м/мин по паспортным

данным станка (ближайшее меньшее значение числа двойных ходов n=28,0), получим

υ = 21,7 м/мин.

Преобразовав уравнение зависимости шероховатости от режимов резания при

S 1,93 0, 27

строгании: Ra 37,3 0,11 0,12 0,8 , получим уравнение для определения подачи,

V t r

допускаемой шероховатостью поверхности при строгании:

S 0,152

Ra

0 , 52

V 0,06 t 0,06 r 0,31

0,14

.

Таблица 9.1. Исходные данные к самостоятельной работе №9.

Торцовое

Строгание

4,0

2,0

5

2

50

300

0,5

4,0

2,0

5

2,0

5

3

50

500

0,5

4,0

2,0

5

2,0

5

4

100

100

0,5

4,0

2,0

5

2,0

5

5

100

300

0,5

4,0

2,0

5

2,0

5

6

100

500

0,5

4,0

2,0

5

2,0

5

7

100

500

1,0

4,0

2,0

10

2,0

5

8

100

500

1,0

2,0

0,5

10

2,0

5

9

20

500

0,5

2,0

0,5

10

0,5

5

10

20

100

0,5

2,0

0,5

10

0,5

10

11

20

100

0,5

2,0

0,5

10

1,0

10

12

20

100

0,5

2,0

1,0

10

1,0

10

2,0

резца, град

Передний

Радиус

при

вершине, мм

угол

Окончательная

0,5

Передний угол

резца, град

Глубина резания, мм

100

вершине, мм

Длина резания, мм

50

Радиус при

Ширина обработки,B

1

шероховатость, мкм

Вариант

фрезерование

5

Подставляя

исходные

данные в уравнения,

получим

S= 0,25 мм/дв.

ход; машинное время tΜ = 19,9 мин.

Таким

образом,

наиболее производительным

методом

обработки плит,

позволяющим получить Ra = 2,0 мкм, является торцовое фрезерование.

Самостоятельная работа №10.

Определение наиболее производительного отделочноупрочняющего метода обработки , обеспечивающего получение

требуемой шероховатости.

Требуется

упрочняющей

определить

наиболее

обработки

вибронакатывание

производительный

(накатывание

шариковой

метод

головкой

или

многошариковым виброустройством) направляющих станков из

чугуна СЧ 21 для получения /Rа=0,5 мкм при исходном ее значении

мкм.

отделочно-

Накатывание

/Rаисх = 2,0

производится упругой многошариковой (число шариков z=8

шт.) головкой, позволяющей обрабатывать направляющую за один рабочий

рабочее

давление

шариков

упругим многошариковым

ход,

Р==300 МПа. Вибронакатывание производится

виброустройством

с числом

шариков z=18,

позволяющим обрабатывать направляющую за один рабочий ход с амплитудой и

частотой колебания шариков соответственно А = 5 мм и /f= 750, взаимным

перекрытием шариков l2 —2,5 мм, рабочее давление шариков р = 300 МПа.

Уравнение

k

Ra k0

параметра

шероховатости

при

накатывании

k

Ra ИСХ 1 S пр 3 10 K 2

p k2 i k4 V k5

, где S-подача, V – скорость резания, i –число выхаживаний,

p – давление шариков, коэффициенты k0-k5 приведены в таблице 10.1.

Таблица 10.1. Коэффициенты при накатывании шариковыми головками.

k1

k2

k3

k4

k5

3,43

0,99

0,90

0,20

0,02

0

Rp

3,14

0,93

0,96

0,26

0,03

-0.02

Cталь 40Х

Ra

8,07

0,77

0,65

0,10

0,21

0,09

(HRC 30-32)

Rp

17,42

0,64

0,81

0,10

0,21

0,09

Cталь 40Х

Ra

12,15

0,60

0,75

0,03

0,03

0,02

(HRC 40-42)

Rp

17,83

0,77

0,99

0,06

0,07

0,03

Обрабатываемый

Определяемый k0

материал

параметр

CЧ21

Ra

Преобразовав уравнение параметра шероховатости относительно продольной

подачи, определяющей производительность обработки, получим

S пр

p

5

Ra ( ) 4,5 N 0,1

10

.

0,02

4 , 95

Ra BC {

Подставив исходные данные в полученное уравнение, определим

S пр 0,02

0,55 304,5 10,1

8,9 мм /( мин.шар).

24,95

Учитывая, что обработка производится восьмишаровой головкой, получим

S пр. м z S пр 8 8,9 71,2 мм / мин.

Преобразовав уравнение параметра шероховатости при вибронакатывании

k

Ra k0

Ra ИСХ 1 S пр

k3

pk2 ik4

Ra 8,67 Ra ИСХ

, коэффициенты в котором берутся из таблицы 10.2, получим:

1, 01

S пр. м

0 , 29

(

p 0, 72 0,19

)

N

,

10

получим

S пр 1723

Ra ИСХ

p

( ) 2, 48 Ra

10

3, 48

.

3, 45

N

0 , 66

Подставив исходные данные, определяющие условия вибронакатывания,

получим S пр. м 1723

23, 48

45,6 мм / мин.

302, 48 0,53, 45 10,66

Таблица 10.2 Коэффициенты при вибронакатывании.

k0

k1

k2

k3

k4

48,67

1,01

0,72

-0,29

0,19

Rp

0,57

0,90

0,78

0,41

0,16

Cталь 40Х

Ra

6,58

0,87

0,99

0,23

0,09

(HRC 30-32)

Rp

1,81

0,82

0,90

0,41

0,14

Cталь 40Х

Ra

7,0

0,90

0,82

0,17

0,09

(HRC 40-42)

Rp

8,5

0,92

1,03

1,03

0,10

Обрабатываем Определяемый

ый материал

параметр

CЧ21

Ra

Таким образом, наиболее производительным методом отделочно-упрочняющей

обработки направляющих станков из чугуна СЧ 20 для получения Ra=0,5 мкм

является накатывание многошариковой головкой.

Бухтеева И. В., Елхов П. Е.

Методические указания к практическим занятиям

для студентов спец. 15040165 по курсу:

“ «Технология машиностроения».

Подписано в печать

Заказ

Тираж 100

Бумага типографская

Формат 60х90/16

-----------------------------------------------------------------------------------------------МГТУ «МАМИ», Москва, 107023, Б.Семеновская ул.,38