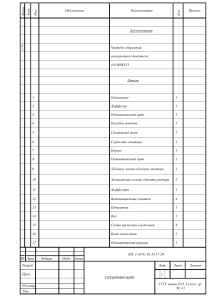

СОДЕРЖАНИЕ Введение 4 1. Технологическая часть 5 1.1 Расчет объема выпуска сборочной единицы (СЕ). Выбор типа производства 5 1.2 Разработка технологического процесса изготовления сборочной единицы 7 1.2.1 Служебное назначение СЕ 7 1.2.2 Анализ технологичности конструкции СЕ 8 1.2.3 Выявление размерных цепей, описывающих формирование заданных показателей точности машины 11 1.2.4 Выбор метода достижения заданных показателей точности путем решения прямой задачи 14 1.2.5 Описание схемы сборки, обоснование технологического маршрута 16 1.2.6 Подбор оборудования, оснастки 19 1.2.7 Расчет технологических параметров сборки 21 1.2.8 Описание приспособления для запрессовки 22 1.2.9 Выбор методов контроля качества сборки СЕ 24 1.2.10 Выбор методов балансировки и испытания готовой СЕ 24 2 Конструкторская часть 25 2.1 Объёмное моделирование деталей редуктора с помощью графической программы «Компас-3D» 25 Заключение 33 Список использованных источников 34 Приложение Изм. Лист № докум. Разраб. Чмилёв Д.С. Провер. Козулько Н.В. Реценз Н. Контр. Утверд. Подпись Дат а Лит. Лист ДПТК ПЛА-4 Листов ВВЕДЕНИЕ Технический уровень всех отраслей народного хозяйства и оборонной промышленности тесно связан и в значительной степени определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация в промышленности, сельском хозяйстве, строительстве, на транспорте, в авиации и т. д. Уделяется внимание усовершенствованию и развитию конструкций современных машин, указываются направления и требования, которые необходимо учитывать при проектировании новых машин и механизмов. Проектируемые машины и механизмы должны иметь наиболее высокие эксплуатационные показатели (производительность, КПД), небольшой расход энергии и эксплуатационных материалов при наименьшей массе и габаритах, высокую надёжность. Они должны быть экономичными как в процессе производства, так и в процессе эксплуатации, удобными и безопасными в обслуживании, допускать стандартизацию деталей и сборочных единиц и др. При проектировании привода производят кинематические расчёты, определяют силы, действующие на детали и звенья сборочных единиц, выполняют расчёты изделия на прочность, решают вопросы, связанные с выбором материала и наиболее технологических форм деталей, освещаются вопросы сборки и разборки отдельных сборочных единиц и привода в целом. Основной задачей на этапе данной дипломной работы является анализ конструкции, анализ надёжности и технологичности редуктора. Это достигается оптимальным соотношением параметров привода и электродвигателя по рекомендуемым значениям передаточных чисел всех его элементов, которые основаны на инженерном опыте. Лист Изм. Лист № докум. Подпись Дата 4 1 Технологическая часть 1.1 Расчет объема выпуска сборочной единицы (СЕ). Выбор типа производства 1) Объем выпуска СЕ определяется по формуле: NСЕ = 100 1 (1 + 0,01 3%) = 100,03 шт, где (1) N = 100 шт - годовая программа выпуска машин, берется из задания на дипломное проектирование; m = 1 - число СЕ; j - процент запасных частей, принимаем 3%. NCE = 100,03 шт. 2) Такт выпуска - расчетный промежуток времени, через который необходимо выдавать единицу продукции для выполнения производственной программы, определяется по формуле: FД 60 tB где 4015∙60 100.03 (2) = 2408 мин. Тип производства определяется с помощью коэффициента серийности: KC где , FД =4015ч действительный годовой фонд времени работы оборудования. 𝑡𝐵 = 3) NСЕ tB TШТ .СР. , (3) Тшт.ср. - среднее штучное время изготовления узла, определяется из заводского ТП сборки или из отчета по практике. По расчетному значению коэффициента серийности определяется тип производства. Если коэффициент серийности Кс1 - производство массовое; 1Кс10 - производство крупносерийное; 10Кс20 - производство Лист Изм. Лист № докум. Подпись Дата 5 среднесерийное; 20Кс40 - производство мелкосерийное; 40Кс - производство единичное. К С 2408 = 165 14.6 Следовательно 40Кс - производство единичное. 4) Для всех типов серийного производства необходимо рассчитать размер партии выпуска и число запусков в месяц. Определим размер партии запускаемых в производство СЕ: n где NCE f , ФРД (4) Фр.д. - число рабочих дней в году, при пятидневной рабочей неделе для обычного года 250 дней, для високосного 251 день; f - число дней, в течение которого на складе необходимо хранить запас комплектующих, принимается 5…15 дней. n 100,03∙6 250 = 2,4 Расчетное значение n округляется до целого в большую сторону. Принимаем n=3 Количество запусков партий в месяц определяется по формуле: i N СЕ 100,03 = 2,78 12 n 12∙3 (5) Расчетное значение i округляется до целого в большую сторону. Принимаем i= 3 шт. После чего уточняется размер партии по формуле: n Принимаем n= 100,03 12∙3 = 2,78 N СЕ шт. 12 i (6) шт. Лист Изм. Лист № докум. Подпись Дата 6 1.2 Разработка технологического процесса изготовления сборочной единицы 1.2.1 Служебное назначение СЕ Редуктор цилиндрический одноступенчатый предназначен для передачи крутящего момента от двигателя через закрытую зубчатую передачу к планетарному мотору МГП-315.00.00. Конструкция редуктора такова, что планетарный мотор, напрямую передает вращение на колесо в редукторе, ось вала мотора и зубчатого колеса редуктора находятся на параллельных осях. Техническая характеристика редуктора 1. Передаточное отношение – Uред= 4. 2. Частота вращения выходного вала редуктора n=23,24 об/мин. 3. Мощность на тихоходном валу – 1,892 кВт. 4. Крутящий момент на тихоходном валу – 259,5 кН*м. 5. Режим работы – средний. 6. Срок службы L=5 лет. Лист Изм. Лист № докум. Подпись Дата 7 1.2.2 Анализ технологичности конструкции СЕ Технологичность конструкции изделия – это совокупность свойств изделия, удовлетворяющих соответствие конструктивных решений условиям производства, ремонта и эксплуатации. Под технологичностью конструкции можно так же понимать или подразумевать технологическую рациональность конструкции. Это понятие является динамической характеристикой, т.к. меняется ее уровень в соответствии с меняющимся уровнем технологии, средствами (оборудованием) изготовления, НТР. Конструкция сборочной единицы является технологичной, если она соответствует требованиям изготовления, эксплуатации и ремонта наиболее производительными и экономичными способами при заданных условиях производства. Степень этого соответствия выясняется путем анализа технологичности конструкции стабилизатора (СЕ), который проведем в следующей последовательности: 1) Оцениваем размеры, массу СЕ и их соотношение. Масса изделия 6,8 кг допускает ручное перемещение. Соотношение массы и габаритов 6,8 кг/365,5 мм = 0,0186 кг/мм = 18,6 кг/м указывает на достаточную жесткость изделия. 2) Оцениваем наличие в СЕ базовой поверхности. В конструкции редуктора присутствует четко выраженные базовые детали (валы редуктора) которые позволяют выполнять стандартную сборку изделия. 3) Оцениваем необходимость одновременного ориентирования, присоединения и закрепления большого количества деталей в процессе сборки. В конструкции рассматриваемой СЕ существуют детали, которые необходимо одновременно ориентировать друг с другом. 4)Оцениваем степень агрегатированности конструкции СЕ. Лист Изм. Лист № докум. Подпись Дата 8 В конструкции рассматриваемой СЕ возможно применение узловой сборки. 5) Оцениваем унификацию элементов конструкции (деталей и СЕ) в конструкции изделия. В конструкции СЕ используются стандартные, унифицированные элементы, такие как винты, шайбы, болты, шпонки и подшипники. 6) Оцениваем возможность уменьшения количества элементов конструкции (деталей в СЕ). Есть возможность изменения конструкции вала (8) и уменьшение тем самым количество крепежных элементов. 7) Оцениваем наличие труднодоступных, неудобных мест для обработки (сборки, регулировки), измерения. Конструкция редуктора является достаточно трудоемкой для проведения ремонтных и регулировочных работ. 10) Оцениваем необходимость механической обработки при сборке. Необходимости в механические обработки при сборке –нет. 11) Рассматриваем необходимость применения специальных приспособлений при механической обработке и сборке. Применение специальных приспособлений при механической обработке и сборке не требуется. 12) Оцениваем наличие и обоснованность специальных требований к СЕ: 1. Размеры для справок. 2. При сборке посадочные, резьбовые, неокрашенные поверхн. дет. редуктора, зубчатые венцы шестерни поз.2, колеса поз.3, подшипники поз.23 и 24 смазать смазкой ЛИТА ТУ 38.1011308-90. 3. Сальник поз.9 перед установкой пропитать разогретой смазкой ЛИТА ТУ 38.1011308-90. Лист Изм. Лист № докум. Подпись Дата 9 4. Перед сборкой редуктора на привалочные поверхн. дет. поз.4, 5, 6 и мотора гидравлического поз.34 нанести тонкий слой герметика УГ-11 ТУ6-01-1309-85. Допускается замена на другие типы герметиков по ТУ 6-10-1010-80. 5. Край шайбы поз.10 отогнуть в прорезь втулки поз.8 Шайбу поз.10 кернить в шлиц винта поз.22 (2 места). 6. Вращение вала поз.1 должно быть плавным без заеданий. Контроль производить до установки мотора гидравлического поз.34. 7. Свободные полости редуктора заполнить смазкой ЛИТА ТУ 38.1011308-90 0,3 ... 0,4 кг. 8. Отв. Г мотора гидравлического поз.34 закрыть транспортными заглушками. 9. Покрытие наружных поверхн. кроме привалочных поверхн. корпуса поз.4 , крышки поз.5, крышки поз.6 согласно табл. 10. Маркировать согласно табл. шрифтом 8-Пр3 ГОСТ 26.008-85. 11. Клеймить К. Чертеж СЕ содержит много технических требований, включающих в себя специальные технологии сборки. Лист Изм. Лист № докум. Подпись Дата 10 1.2.3 Выявление размерных цепей, описывающих формирование заданных показателей точности машины Обеспечение точности межосевого расстояния зубчатой передачи. В формулировке задачи содержится размер – расстояние между рабочими осями зубчатой передачи. Поскольку рабочей осью считается та ось, вокруг которой вращается зубчатый венец колеса (или шестерни), то нужно определить обе рабочие оси находящихся в зацеплении зубчатых колес. Такими осями являются оси беговых дорожек наружных колес любых подшипников качения, на которые установлены валы, несущие зубчатые колеса. Сам вал и все, что на нем установлено, вращается именно вокруг этой оси. Поэтому исходным звеном размерной цепи и будет расстояние между осями беговых дорожек наружных колец подшипников. Так как редуктор червячный, то в размерную цепь межосевого расстояния добавляются дополнительные звенья: внутридетальный размер стакана – несоосность отверстия под подшипники с наружным базовым цилиндром и размер установки стакана в отверстие корпуса по посадке (как правило, переходной с возможным зазором). Степень точности зубчатой передачи для данного редуктора 7-С ГОСТ 164381. Это означает, что эта передача 7 степени точности по всем нормам с видом сопряжения С. Для этого вида сопряжения класс отклонений межосевого расстояния IV. В соответствии с ним межосевое расстояние данной цилиндрической передачи равно 160 0,1 . Лист Изм. Лист № докум. Подпись Дата 11 1.2.3.2 Описание физической сущности звеньев размерных цепей Описание физической сущности составляющих звеньев размерных цепей представим в виде таблице 1. Таблица 1 - Физическая сущность звеньев размерной цепи А на обеспечение точности межосевого расстояния зубчатой передачи. Обозначение Физическая сущность звена звена Межосевое расстояние зубчатой передачи А Передаточное отношение звена - А3 Несоосность беговой дорожки с базовой поверхностью кольца подшипника Несоосность ОБ (наружной поверхности) кольца подшипника с отверстием корпуса Межосевое расстояние отверстий в корпусе А4 Несоосность ОБ стакана с отверстием + А5 Несоосность отверстия стакана сего ОБ + А1 А2 А6 А7 Несоосность ОБ(наружной поверхности) кольца подшипника с отверстием корпуса Несоосность беговой дорожки с базовой поверхностью кольца подшипника + + + + + Лист Изм. Лист № докум. Подпись Дата 12 1.2.3.3 Выявление номинальных размеров составляющих звеньев Номинальные размеры составляющих звеньев внесем в таблицу 2. Назначим допуски Tи координаты середин полей допусков Ec на нестандартные составляющие звенья в соответствии с экономически достижимым квалитетом [Q]=8 Таблица 2. Характеристика звеньев размерной цепи А на обеспечение точности межосевого расстояния зубчатой передачи. № зве на АΔ А1 А2 А3 А4 А5 Физическое содержание Межосевое расстояние зубчатой передачи Несоосность беговой дорожки с базовой поверхностью кольца Несоосность ОБ кольца с ВБ (отверстием) корпуса Размер на чертеже Допуск Т 160±0,1 160 0,2 0 ГОСТ 1643-81 0 0,02 0 ГОСТ 520-2002 0 Несоосность отверстия стакана сего ОБ Источник информации о точности Примечание S max 0 0 0,043 0 160 ? 0 0 0 0,046 0 0,030 0 0,030 0,015 Межосевое расстояние 160±? отверстий в корпусе Несоосность ОБ стакана с отверстием Координатасере ди-ны допуска Ес Номинальный размер ГОСТ 3325-85 Максимальны й зазор в посадке кольца в корпус Рассчитывает ся из уравнения полей допусков РЦ Задается выбором посадки и ее квалитета Задается экономически достижимый допуск Лист Изм. Лист № докум. Подпись Дата 13 А6 А7 Несоосность ОБ кольца с ВБ (отверстием стакана) S max 0 Несоосность беговой дорожки с 0 базовой поверхностью кольца 0 0,043 0 ГОСТ 3325-85 0 0,02 0 ГОСТ 520-2002 Максимальны й зазор в посадке кольца в корпус 1.2.4 Выбор метода достижения заданных показателей точности путем решения прямой задачи Задача обеспечения точности межосевого расстояния червячной передачи сводится к выбору класса точности подшипников, их посадки в корпус и расчету поля допуска звена А3 –межосевого расстояния отверстий в корпусе редуктора. Решение: Если воспользоваться методом полной взаимозаменяемости, то допуск звена А3рассчитывается из уравнения полей допусков: m TA TAi . i 1 В этом уравнении неизвестный допуск ТА3 находится в правой части уравнения, являясь одним из слагаемых суммы, поэтому: m 1 ТА3 ТА ТАi i 1 ТА3 0, 2 0,02 0,043 0,046 0,03 0,043 0,02 0, 2 0, 212 Лист Изм. Лист № докум. Подпись Дата 14 Так как допуск не может быть отрицательным, это означает, что методом полной взаимозаменяемости точность межосевого расстояния обеспечена быть не может. С достаточной для практики точностью этот расчет можно вести вероятностным способом (по методу неполной взаимозаменяемости), так как векторы радиальных биений колец подшипников и смещений колец в пределах зазоров в посадках их в корпус разнонаправлены и мало вероятно, что совпадут по направлению. В этом случае допуск ТА3 рассчитывается из уравнения полей допусков размерной цепи с риском получения бракованных изделий Р(х)=0,27% (в этом случае коэффициент риска tΔ = 3): TA t i2 (TAi )2 m i 1 Откуда TA t 2 TA3 m 1 2 i 1 2 i (TAi ) 2 t 3 . Если принять для всех составляющих звеньев одинаковое значение λi = λср получим: TA t 2 TA3 2 2 ср m 1 (TA ) i 1 2 i t ср Так как по условию задачи производство серийное, то значение λср можно принять СР 1 3 0,577 Подставив все значения из таблицы 2, получим ТА3=0,095 мм Этот рассчитанный допуск ТА3 и проставляется на чертеже редуктора, т.е. межосевое расстояние отверстий в корпусе редуктора А3=160 ±0,042 мм Лист Изм. Лист № докум. Подпись Дата 15 1.2.5 Описание схемы сборки, обоснование технологического маршрута Для данного редуктора предлагается следующая схема сборки. 1. Общая схема сборки: Лист Изм. Лист № докум. Подпись Дата 16 2. Схема сборки вала быстроходного. 3. Схема сборки вала промежуточного. Лист Изм. Лист № докум. Подпись Дата 17 4. Схема сборки вала тихоходного. Все валы редуктора собираются отдельно, а затем устанавливаются в корпус. После сборки редуктор подвергают механическим испытаниям. Технологические требования. · Перед началом сборочных работ необходимо проверить состояния приспособлений. Приспособления должны быть чистыми. · Перед монтажом манжет и подшипников их уплотнительные и посадочные поверхности смазать маслом МК-8 ГОСТ 6457-66 и проверить отсутствие острых кромок на заходных фасках. · Расконсервацию подшипников проводить в горячем масле при t = 80…90 С с последующей промывкой в чистом нефрасе. Перед окончательным монтажом поверхности их тел вращения и сепараторы смазать смазкой ЦИАТИМ – 210 ГОСТ 6267-74. Лист Изм. Лист № докум. Подпись Дата 18 · При сборке редуктора разрешается использование нормального инструмента без шифра, если они удовлетворяют техники безопасности и обеспечивают качественную сборку. 1.2.6 Подбор оборудования, оснастки Выбор оборудования, инструмента и приспособлений обусловлен конструкцией редуктора, характером сопряжения деталей, входящих в редуктор, используемым в конструкции крепежными изделиями, рекомендациями нормативно технических документов на стандартные комплектующие, техническими требованиями сборочного чертежа. Так как присоединяются узлы, то выделяем СЕ1-1, СЕ1-2, СЕ1-3, СЕ1-4 и СЕ1-5 в отдельные операции. Далее требуется регулировка и пригонка, следом требуется применить разборку, поэтому окончательная сборка и регулировка выделяются в отдельную операцию. Затем требуется произвести обкатку. Начинать сборку следует с установки на сборочную позицию, стенд или конвейер основной базирующей детали. Смонтированные в первую очередь СЕ не должны мешать установке последующих деталей сборочных единиц. Предварительно изделие разбивают на составляющие СЕ, и в каждой СЕ назначают свою базовую деталь. Оставшиеся элементы можно присоединять только после предварительной сборки, и так до тех пор, пока не будут рассмотрены все СЕ. Для расконсервации подшипников выбираю электромасляную ванну СПЗ-179, производительностью 80 кг/ч. При сборке данного редуктора используется следующий инструмент: Лист Изм. Лист № докум. Подпись Дата 19 Операция 010. Слесарно-сборочная. Подшипник поз. 18 напрессовывается на вал по посадке l6/K6 с усилием запрессовки Fз= H, с помощью двух оправок (оправка 1, оправка 2). В качестве оборудования выбран пресс реечный. Операция 015. Слесарно-сборочная. Шпонка поз.22 устанавливается в вал поз.1 и запрессовывается при помощи молотка 7850-0117 ГОСТ 2310-77. Колесо поз. 3 устанавливается на вал поз.1, затем устанавливается втулка поз.7. Подшипник поз. 19 напрессовывается на вал по посадке l6/K6 с усилием запрессовки Fз= H, с помощью оправки 5. В качестве оборудования выбран пресс реечный. Операция 020. Слесарно-сборочная. Колесо поз.2 устанавливается на вал поз. 8 и фиксируется винтом (поз.16) через шайбу (поз.10) Общая сборка редуктора: собранные валы устанавливаются в корпус (поз.4), устанавливаются крышки (поз.5, 14) с уплотнительными кольцами (поз.9). Операция 025. Слесарно-сборочная. Для нанесения герметика на разъем корпуса выбираю шпатель по ГОСТ1077883; Для обеспечения затяжки резьбовых соединений расчетным моментом выбираю ключ с регулируемым крутящим моментом тип А. Динамометрический ключ РВДФ-120 ТУ 2,035,1053-86 Длинна рукоятки – 300мм. Размер квадрата под сменную головку, а=10мм. Сменная головка 7812-0478 1 Х9 ГОСТ25604-83. Лист Изм. Лист № докум. Подпись Дата 20 Болты поз.13 у подшипников затягиваются динамометрическим ключом РВДФ-120 ТУ 2,035,1053-86. Болты поз.15 затягиваются ключами 7811-0252, 7811-0253 ГОСТ 2839-80 соответственно. Для транспортирования редуктора на участок испытания и окраски выбираю тележку 7878-6564. Для транспортирования партии редукторов на слад, выбираю автопогрузчик АП-1: - грузоподъемностью 1т, - наибольшей высотой подъема 4,5м, -наибольшей скоростью передвижения с грузом 20,6 км/ч, -дорожным просветом 100мм. 1.2.7 Расчет технологических параметров сборки Расчет натягов внутренних колец подшипников и колёс на валах. 1) Подшипник поз.18. Посадка Ø50L9/k6. Рассчитаем натяг внутреннего кольца подшипника на валу, в мм. Ø50L9: ES=0,000 ЕI=-0,009 Ø50k6: es=+0,012 ei=+0,001 Nmin=ei-ES=0,001-0,000=0,001 Nmax=es-EI=0,012-(-0,009)=0,021 TΔ=Nmax-Nmin=0,021-0,001=0,020 Лист Изм. Лист № докум. Подпись Дата 21 2) Подшипник поз.18. Посадка Ø55L9/k6. Рассчитаем натяг внутреннего кольца подшипника на валу, в мм. Ø55L9: ES=0,000 EI=-0,012 Ø55k6: es=+0,015 ei=+0,002 Nmin= ei-ES =0,002-0,000=0,002 Nmax=es-EI=0,015-(-0,012)=0,27 TΔ=Nmax-Nmin=0,027-0,002=0,025 Посадка подшипников осуществляется с натягами Fz. Рисунок 1 Установка подшипника на вал 1.2.8 Описание приспособления для запрессовки При посадке подшипников на валы усилие следует прикладывать к тому кольцу подшипника, которое устанавливается с натягом. Во избежание перекосов прикладываемое усилие должно быть равномерно распределено по всему торцу кольца. Для этого используют специальные оправки. Рассмотрим оправку 1 для запрессовки Подшипника 206 на хвостовик тихоходного вала. Лист Изм. Лист № докум. Подпись Дата 22 Оправка представляет из себя цилиндрическую деталь, состоящую из двух частей: хвостовика и корпуса. Хвостовик Ø36 предназначен для закрепления оправки в цанговом патроне реечного пресса, поэтому его цилиндрическая поверхность выполнена с малой шероховатостью. Торец также выполнен с малой шероховатостью. Хвостовик с торцом позиционируют оправку в реечном прессе и являются базовыми поверхностями. За счёт применения цангового патрона происходит самоцентрирование оправки. Рисунок 1 Схема запрессовки подшипника на валу В корпусе оправки торец запрессовки выполнен с высокой степенью параллельности относительно установочного торца, его поверхность имеет шероховатость Ra1,25. Внешний диаметр торца запрессовки перекрывает наружный диаметр внутреннего кольца подшипника. Центральная расточка Ø31 предназначена для входа вылета свободного конца хвостовика вала. Радиальное отверстие Ø4 предназначено для отвода избыточного давления из внутреннего объёма оправки при запрессовки. Лист Изм. Лист № докум. Подпись Дата 23 1.2.9 Выбор методов контроля качества сборки СЕ Технический контроль сборочных процессов имеет целью обеспечить подлежащее качество соединений деталей и узлов в собираемом изделии, проверить соответствия этих соединений техническим условием их приемки. Основными методами контроля качества сборки являются нарушение осмотра, то есть оценка качества на основе ощущения, а также контроль точности сборки при помощи специальных приспособлений. Выбор методов контроля зависит от требований точности и качества редуктора предъявляемых к СЕ. Для редуктора следует проконтролировать: наличие смазки- визуально; люфтиндикатор часового типа; наличие клея- визуально; наличие герметика – визуально; маркировка- визуально; покрытие эмалью- визуально; покрытие краской- визуально; проверить наличие крепежных деталей, отсутствие трещин и т.д. Проконтролировать на 100 %. 1.2.10 Выбор методов балансировки и испытания готовой СЕ СЕ не имеет вращающихся несбалансированных частей. Собранный редуктор обкатать на стенде при частоте вращения ведущего вала n=240об/мин и нагрузке соответствующей мощности N=0,12 кВт. в течении 30 минут. После обкатки сменить масло. Картер редуктора заполнить машинным маслом марки И-100 М по ГОСТ 174794-87 в количестве 0.1л. Наблюдения - шум, стуки, протекание масла, заедания. Лист Изм. Лист № докум. Подпись Дата 24 2. Конструкторская часть 2.1 Объёмное моделирование деталей редуктора с помощью графической программы «Компас-3D» Система «Компас-3D» предназначена для создания трёхмерных ассоциативных моделей отдельных деталей (в том числе, деталей, формируемых из листового материала путём его гибки) и сборочных единиц, содержащих как оригинальные, так и стандартизованные конструктивные элементы. Параметрическая технология позволяет быстро получать модели типовых изделий на основе проектированного ранее прототипа. Многочисленные сервисные функции облегчают решение вспомогательных задач проектирования и обслуживания производства. Система «Компас-3D» включает следующие компоненты: система трёхмерного твердотельного автоматизированного формирования является моделирования, проектирования спецификаций. использование «Компас-График» Ключевой собственного универсальная особенностью и система модуль «Компас-3D» математического ядра и параметрических технологий. Лист Изм. Лист № докум. Подпись Дата 25 Группы деталей редуктора: 1 Детали исполнительные Вал 0101 Колесо 0102 Колесо 0103 Лист Изм. Лист № докум. Подпись Дата 26 2 Детали корпусные Корпус 0104 Крышка 0105 Крышка 0106 Лист Изм. Лист № докум. Подпись Дата 27 Втулка 0107 Втулка 0108 Сальник 0110 Шайба 0111 Лист Изм. Лист № докум. Подпись Дата 28 Остальные детали редуктора являются стандартными и не моделировались. Вид редуктора без корпуса: Лист Изм. Лист № докум. Подпись Дата 29 Вид редуктора внутри со стороны планетарного мотора: Лист Изм. Лист № докум. Подпись Дата 30 Общий вид модели редуктора: Лист Изм. Лист № докум. Подпись Дата 31 Общий вид модели редуктора: Планетарный мотор Лист Изм. Лист № докум. Подпись Дата 32 ЗАКЛЮЧЕНИЕ Разработанный технологический процесс сборки учитывает все технические требования, предъявляемые к сборочной единице, и является более прогрессивным, отражает специфику авиасторения. Выполнено описание конструкции редуктора с размерным анализом и увязкой элементов изделий и оснастки по технологической цепочке их изготовления и сборки согласно схем базирования. Основная работа при ВКР содержит объёмное моделирование деталей редуктора и составление объёмной модели сборки в графической программе «Компас 3D», которая предназначена для создания трёхмерных ассоциативных моделей отдельных деталей (в том числе, деталей, формируемых из листового материала путём его гибки) и сборочных единиц, содержащих как оригинальные, так и стандартизованные конструктивные элементы. Параметрическая технология позволяет быстро получать модели типовых изделий на основе проектированного ранее прототипа. Многочисленные сервисные функции облегчают решение вспомогательных задач проектирования и обслуживания производства. Лист Изм. Лист № докум. Подпись Дата 33 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Овчинников В.В. Производство деталей летательных аппаратов. Учебник. М.: ИД Форум Инфра-М. 2020 -367с. 2. Рубцов Ю.Б., Слюсарь Б.Н. Введение в авиационную технику и технологию. Конспект лекций. – Ростов-на-Дону, 2004г. 3. Методические указания к курсовому проектированию по технологии сборочного производства. Ростов-на-Дону, ДГТУ, 1997 г. 4. Брагин В.А., Турьян В.А. Производство самолётов. Сборка и испытания. Учебник. – М.: Машиностроение – 1967г – 318с 5. Методические указания по заполнению технологических документов. Механическая обработка. Ростов-на-Дону, ДГТУ, 1993 г. 6. «Справочник технолога машиностроителя». Под редакцией Косимовой А. Г., Мещерякова Р.К. Т 1, 2 М., Машиностроение, 1986 г. 7. Станочные приспособления: Справочник в 2-х т. Под редакцией Б. Н. Вардашкина и В. В. Данилевского. М.: Машиностроение, 1984 г. 8. Допуски и посадки. Справочник в 2-х томах. Под редакцией В. Д. Мягкова. Л.: Машиностроение, 1983 г. 9. Пащенко Н.А., Рыбальченко С.Н., Сердюк А.Д. Полимерные композиционные материалы и их применение в самолётостроении. Учебное пособие. – Таганрог – 1993г. 10. «Методические указания и нормативы качественной оценки технологичности конструкции С.Е. и деталей, обрабатываемых резанием». В. И. Безжон, Ростов-на-Дону, ДГТУ, 1994г. 11. «Общемашиностроительные нормативы режимов резания для технологического нормирования работ на токарных, фрезерных, сверлильных и других станках. Серийное производство» М., Машиностроение, 1967 г. Лист Изм. Лист № докум. Подпись Дата 34 12. «Общемашиностроительные нормативы режимов резания для технологического нормирования работ на металлорежущих станках» Ч 1, 2. М., Машиностроение, 1967 г. 13. «Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно заключительного для технологического нормирования станочных работ. Серийное производство». М., Машиностроение, 1964 г. 14. ГОСТ 3.1407-86 ЕСТД. Формы и требования к заполнению документов на технологические процессы операции специализированные по методам сборки. 15. ГОСТ 3.1404-86 ЕСТД. Формы и правила оформления документов на технологические процессы операции обработки резанием. 16. «Курсовое проектирование по технологии машиностроения». Горбацевич А.Ф. Шкред В.А. Учебное пособие для вузов, 2007, 256 с. 17. ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные припуски» 18. ГОСТ 1 90073-85 «Штамповки и поковки из алюминиевых сплавов». 19. «Сборник задач и примеров по резанию металлов и режущему инструменту». И. А. Нефедов. Учебник для техникумов. 5-издание. М. Машиностроение, 1990 г. 20. Справочник технолога машиностроителя. В двух томах, изд. 3-е переработанное. Том 2. Под редакцией А. Г. Касилова и Р.К. Мещериков М.; Машиностроение, 1973 г. Лист Изм. Лист № докум. Подпись Дата 35