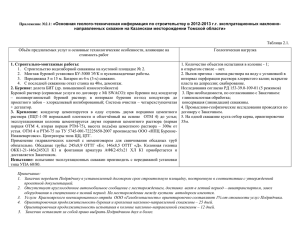

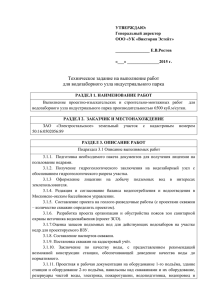

2. Техническая часть. 2.1. Обоснование точки заложения скважины 1. Эксплуатационная наклонно-направленная скважина закладывается на Федоровском месторождении в соответствии с проектным документом. 2. Цель бурения - добыча нефти из меловых отложений. 3. По результатам бурения скважины предполагается прирост добычи нефти по пласту Ач1, Федоровского месторождения. 4. Скважина проектируется на глубину 2730м по вертикали со вскрытием следующего геологического разреза: Четвертичные отложения 0-90м. Палеогеновые отложения 90-500м. Меловые отложения 500-2730м. 5. Скважина будет иметь следующую конструкцию по стволу: Направление ø 324 мм - 40 м, цемент до устья. Кондуктор ø 245 мм - 800 м, цемент до устья. Эксплуатационная колонна ø146 мм - 2730 м, с подъёмом тампонажной смеси в интервале 650-2000 м - гельцемент, в интервале 2000-2730 м - цемент. 6. Скважина должна быть закончена бурением в течение 29,3 суток. Лист 104.БР.КР.257.12.ПЗ 12 2.2. Состояние техники и технологии бурения скважин на месторождении. Для совершенствования техники и технологии строительства скважины при конкретных горно-геологических условиях Федоровского месторождения требовалось разработать необходимые технико-технологические мероприятия. Для этого решался ряд задач по схемам монтажа бурового оборудования, главным образом в системе очистки промывочной жидкости, по вопросам режимов бурения, подбору наиболее эффективного породоразрушающего инструмента и забойных гидравлических двигателей, компоновок низа бурильной колонны и особенно систем буровых растворов и его очистки. С целью обеспечения полноты удаления выбуренной породы из бурового раствора и регулирования содержания твердой фазы в буровом растворе, а также с целью уменьшения объема наработки бурового раствора, а следовательно, уменьшения объема отработанного бурового раствора (ОБР) при бурении эксплуатационных скважин применяется многоступенчатая система очистки бурового раствора с возможным использованием средств очистки, изготовленных зарубежными фирмами. Схема расположения и обвязки оборудования для приготовления и очистки бурового раствора позволяет вести бурение скважин по экологически малоопасной технологии. К основному оборудованию системы приготовления и очистки бурового раствора относятся: - полнопоточное вибросито (2 шт.) ВС-1 (или аналогичное) в комплекте с приемной емкостью и емкостью под виброситом; - гидроциклонный пескоотделитель ПГ-360 (1 шт); - гидроциклониый илоотделитель (2 шт.); - емкость с песколовушкой; - центробежные насосы, емкости, лопастные, перемешиватели, всасывающие и нагнетательные линии, запорная арматура и т.п.; - центрифуга (1 шт.) фирмы Деррик / Ойлтулз с полным гидравлическим приводом (модель ДЕ-1000 FHD), с плавной независимой регулировкой Лист 104.БР.КР.257.12.ПЗ 13 скорости вращения барабана и шнека, автоматическим очищением и остановкой шнека, радиальным потоком; - автоматическая станция флокуляции-коагуляции фирмы Ойлтулз или аналогичного оборудования как импортного так и отечественного производства Применение полимерной системы раствора типа на основе полианионной целлюлозы позволило улучшить технические показатели бурения (проходка на долото и механическая скорость выросли на 10%), снизить в 1,5-2 раза непроизводительные затраты времени на проработку и промывку ствола скважины, а также уменьшить расход химреагентов. Исходя из постановки задачи недопущения осложнений при бурении за счет не только изменения рецептуры бурового раствора, но и за счет изменения режима течения раствора, обеспечивающего снижение дифференциального давления на забой, размыва стенок скважин, проникновения фильтрата раствора в породы, подверженные обвалообразованию, а также за счет ускоренного прохождения нижних горизонтов . Для массового бурения в не осложненных условиях предназначена система недиспергирующего бурового раствора с малым содержанием твердой фазы на основе полисахаридов. Большое внимание уделено внедрению наиболее эффективных технических средств и технологии для наклонно-направленного бурения. Ориентирование отклонителя осуществляется с помощью телесистемы ЗТС-172. Учитывая, что имеются возможности обвалооброзования рекомендуется ряд особых требований к технологии бурения. Эти требования касаются указаний по освобождению ограничению от скорости "сальников", спуска-подъема ликвидации затяжек инструмента, по инструмента, по периодической промывке скважины в определенных интервалах, по доливу скважины, по контролю за циркуляцией бурового раствора. Лист 104.БР.КР.257.12.ПЗ 14 2.3. Выделение зон осложнений и интервалов с несовместимыми условиями бурения. Построение совмещенного графика давлений. Для выбора конструкции скважины определяем зоны осложнений и интервалы с несовместимыми условиями бурения. Далее строим совмещенный график давлений, для которого определяем эквиваленты градиента пластовых, горных давлений и гидроразрыва. В интервалах от 0 до 800м наблюдаются обвалы стенок скважины, слабые частичные поглощения глинистого раствора, посадки и прихваты бурильного инструмента при бурении. От 820м до 1810м наблюдаются слабые водоопроявления, разжижение глинистого раствора, слабые обвалы стенок скважины. В интервале от 2085 до 2650м по вертикали, нефтегазопроявления, сужение ствола скважины, слабые водопроявления, разжижение глинистого раствора, слабые обвалы стенок скважины. В интервале от 1810м до 2650м (по вертикали) слабые водопроявления. Выделение интервалов с несовместимыми условиями бурения производится после построения графика изменения пластового давления и давления гидроразрыва по глубине . Для этого определяем коэффициентом аномальности и индексы давления поглощения. Под коэффициентом аномальности понимают отношение пластового давления Рпл на глубине Zmi от устья скважины к давлению столба пресной воды на такой же высоте : К= Рпл /B*g*Zпл, где Рпл - пластовое давление, Па; В- плотность пресной воды (1000 кг/м3); Zпл - глубина залегания пласта, м. Лист 104.БР.КР.257.12.ПЗ 15 Индексом давления поглощения называют отношение давления гидроразрыва на стенки скважины, при котором возникает давление поглощения, к давлению столба пресной воды высотой от рассматриваемого объекта до устья: Kn=Prp/B*g*Zпл где Ргр - давление гидроразрыва, МПа; в - плотность пресной воды (1000 кг/м3); Zпл - глубина залегания пласта, м. Значение пластового давления и давления гидроразрыва представлены в таблице 2.2.1. Таблица 2.3.1 Интервал залегания по стволу, м Индекс стратиграфического подразделения Градиенты, (МПа/м)*102 Пластового давления от ДО 0 390 390 810 Q+ Рз+Р2 810 1820 1820 2100 К2+К1 2100 2250 2250 2291 2291 2329 2329 2411 2411 2560 2560 2730 P2+P1+К2 K1 К1 K1 К1 К1 К1 К1 Гидроразрыва пород 1,00 1,00 1,90 1,90 1,00 1,00 1,80 1,77 0,98 1,72 1,00 1,73 0,98 1,71 0,99 1,71 0,98 1,74 0,98 1,73 Значения Ка и Кп определяем по выше указанным формулам результаты заносим в таблицу 2.2.2. Для определения относительной плотности бурового раствора воспользуемся формулой: ρ= Ка * Кр, где Кр - коэффициент резерва, зависящий от глубины скважины: при глубине до 1200м, Кр= 1,10- 1,15; при глубине до 2500 м, Кр = 1,05 - 1,10; при глубине свыше 2500 м, Кр = 1,04 - 1,07. Таблица 2.3.2 Лист 104.БР.КР.257.12.ПЗ 16 Расчетные значения коэффициентов аномальности, индексов давления поглощения и относительной плотности Интервал по стволу, м 0-390 Ка Кп ρ 1,00 1,90 1,14 390-810 1,00 1,90 1,14 810-1200 1,00 1,70 1,10 1200-1820 1,00 1,70 1,05 1820-2100 1,00 1,70 1,05 2100-2250 0,98 1,60 1,04 2250-2291 1,00 1,60 1,05 2291-2329 0,98 1,60 1,04 2329-2411 0,99 1,50 1,05 2411-2730 0,98 1,50 1,04 По данным таблицы строится совмещенный график давлений. Из графика видно, что зоной совместного бурения является зона по всей глубине скважины. Глубина спуска кондуктора определяется из условий разобщения водоносных горизонтов, для предотвращения загрязнения пластовых вод и недопущения водопроявлений в этих интервалах. В интервале 0 - 6 5 5 м залегают неустойчивые породы четвертичной системы и верхней части палеозоской системы представленной отложениями, туртасской, новомихайловской, атлымской, тавдинской, люлинворской, талицкой свитами. Ниже залегают более плотные породы, поэтому глубина спуска кондуктора проектируется их расчета перекрытия всех неустойчивых горизонтов, чтобы башмак кондуктора находился в достаточно плотных породах. Отсюда глубина кондуктора принемается равной 800 м. Кондуктор цементируется исходя из условия перекрытия неустойчевых верхних горизонтов, а также разобщение водоносных пластов с целью предупреждения перетоков флюидов из пласта в пласт и недопущение загрязнения водоносных горизонтов промывочной жидкостью. Интервал цементирования принимается Лист 104.БР.КР.257.12.ПЗ 17 до устья. Учитывая, что осложнения по разрезу можно предотвратить технологическими мероприятиями, второй колонной будет эксплуатационная, которая спускается до проектной глубины 2730 м. Эксплуатационная колонна цементируется также исходя из условий разобщения продуктивных горизонтов и пластов, содержащих различные флюиды, для предупреждения возможных обвалов и осыпей неустойчивых горизонтов, для возможной выборочной эксплуатации продуктивных объектов. Интервал цементирования флюидов из пласта в пласт и недопущение загрязнения водоносных горизонтов промывочной жидкостью. Интервал цементирования принимается до устья. Учитывая, что осложнения по разрезу можно предотвратить технологическими мероприятиями, второй колонной будет эксплуатационная, которая спускается до проектной глубины 2730 м. Эксплуатационная колонна цементируется также исходя из условий разобщения продуктивных горизонтов и пластов, содержащих различные флюиды, для предупреждения возможных обвалов и осыпей неустойчивых горизонтов, для возможной выборочной эксплуатации продуктивных объектов. Интервал цементирования эксплуатационной колонны принимается от 2730 650 м, верхняя граница цементирования должна быть выше башмака кондуктора не менее чем на 150 м. Диаметр эксплуатационной колонны принимается исходя из предполагаемого дебита скважины. Для пласта Ач1 - дебит составляет 12,4 м /сут на штуцере 8 мм, это соответствует обсадным трубам диаметром 146 мм. Лист 104.БР.КР.257.12.ПЗ 18 2.4. Обоснование, выбор и расчет профиля основного ствола скважины. Основной нефтегазодобывающий регион России - Западная Сибирь, нефтяные и газовые месторождения на территории которой разбуриваются только кустовым способом, поэтому, сначала остановимся на проектировании профиля наклоннонаправленных скважин на буровых предприятиях в этом регионе. Проектирование профиля наклонно-направленных скважин и их реализация на практике в указанном регионе определяются рядом инструкций. Основные типы профилей наклонно-направленных скважин в Западной Сибири приведены на рис.1. При отклонении забоя скважины от вертикали до 300м применяется тангенциальный трехинтервальный профиль, состоящий из вертикального участка 1, участка начального искривления 2 и тангенциального участка 3. При отклонении четырехинтервальный забоя скважины профиль, свыше включающий 300м используют вертикальный S-образный участок, участок начального искривления, тангенциальный участок и участок уменьшения зенитного угла 4. Для проектирования наклонно-направленных скважин специального назначения применяется J-образный вид профиля, включающий вертикальный участок, участок начального искривления, тангенциальный участок и участок малоинтенсивного увеличения зенитного угла 5 до проектной глубины. Бурение участка начального искривления наклонно-направленных скважин в Западной Сибири осуществляют одной секцией турбобура диаметром 240 мм, над которым устанавливают искривленный переводник и УБТ диаметром 178 мм. Участок уменьшения зенитного угла может быть выполнен в виде дуги окружности или некоторой кривой, отражающей установленную закономерность уменьшения зенитного угла с увеличением глубины скважины. Проводку завершающего интервала S-образного профиля при бурении наклоннонаправленных скважин на нефтяных и газовых месторождениях Западной Сибири Лист 104.БР.КР.257.12.ПЗ 19 осуществляют турбобуром без применения опорно- центрирующих элементов. При этом установлено, что интенсивность уменьшения зенитного угла снижается с увеличением глубины скважины. Геометрия этого участка определяется рядом факторов, основными из которых являются: тип используемого долота и турбобура; физико-механические свойства горной породы; режим бурения. Если обратиться к зарубежному опыту проводки наклонно- напрвленных скважин, то можно отметить, что большинство скважин, проводка которых осуществляется ведущими буровыми фирмами США и Англии, проектируется по S-образному четырехинтервальному профилю. При этом зенитный угол в конце участка начального искривления отклонителем обычно не превышает 10°. В последнее время за рубежом проведены работы, направленные на совершенствование профиля скважины с целью снижения сил сопротивления при перемещении бурильной колонны в скважине и крутящего момента в процессе бурения. Это достигается с помощью J-образного профиля. Такие профили уже в настоящее время находят промышленное применение. В зависимости от геометрии интервалов скважины различают 3 вида Jобразного профиля: с дугой окружности; с тангенциальным участком и дугой окружности; с возрастающей интенсивностью искривления. Необходимо отметить, что технология бурения по профилям указанного типа неотработана из-за отсутствия надежных КНБК, обеспечивающих заданное изменение интенсивности искривления на участке малоинтенсивного увеличения зенитного угла. Лист 104.БР.КР.257.12.ПЗ 20 Рисунок 3. Рассматриваемые профили наклонно направленных скважин. а - тангенциальный; б - S-образный; в - тангенциальный с большим вертикальным участком; г - S-образный с тангенциальным участком; д - J-образный; 1, 2, 3 - участки соответственно вертикальный, начального искривления и тангенциальный; 4, 5 - участки соответственно уменьшения и малоинтенсивного увеличения зенитного угла. Все профили, используемые для проектирования наклонно-направленных скважин, можно разделить на плоские и пространственные. В свою очередь плоские профили по форме выполнения завершающего интервала профиля разделяются на 3 типа: S-образный, тангенциальный и J-образный. Лист 104.БР.КР.257.12.ПЗ 21 Преимущества и недостатки. Участок начального искривления скважины отклонителем у S-образного профиля расположен не ниже 500-800 м, что упрощает управление отклонителем и позволяет осуществлять проводку этого участка с достаточной точностью без применения дорогостоящих систем контроля за положением отклонителя и параметрами ствола скважины. Главное преимущество S-образного профиля заключается в том, что основные работы по выведению ствола скважины в круг допуска осуществляется при бурении верхних интервалов профиля. В дальнейшем проводка скважины производится КНБК без опорно-центрирующих элементов. S-образный профиль имеет существенные недостатки: предусматривает увеличенный по сравнению с другими типами профиля интервал бурения отклонителем, что повышает стоимость и снижает техникоэкономические показатели скважины в целом; реализует интервал уменьшения зенитного угла за счет фрезерования боковой поверхностью долота стенки ствола скважины, что снижает ресурс его работы; характеризуется максимальной по сравнению с другими типами профиля нагрузкой на буровое оборудование при подъёме колонны бурильных труб из скважины; наличие значительных суммарных углов охвата и изменения знака кривизны профиля приводит к проявлению прижимающих усилий, способствующих желобообразованию, изнашиванию обсадных колонн штанг при эксплуатации скважины; практика проектирования профиля наклонно-направленной скважины с учетом закономерностей естественного уменьшения зенитного угла требует постоянной корректировки модели искривления при разбуривании новых нефтегазовых месторождений и использовании новых долот, забойных двигателей, а также при изменении способа и режима бурения. Лист 104.БР.КР.257.12.ПЗ 22 В целях устранения недостатков, присущих S-образному профилю, и расширения области применения наклонно-направленного бурения были разработаны тангенциальные и J-образные профили и технология их выполнения, которые позволили: минимизировать длину участка начального искривления, а также зенитный угол в интервале работы внутрискважинного оборудоввания; уменьшить суммарный угол охвата и непосредственно связанные с ним нагрузку на буровое оборудование при подъёме колонны бурильных труб, а также контактные усилия и силы трения; расширить возможность регулирования отклонения кустовых скважин от вертикали в пределах, предусмотренных сеткой разработки и числом скважин в кусте; строить скважины с большими проектными отклонениями; строить кусты скважин с экономически целесообразным их числом при выполнении требований к качеству скважин и надежности их эксплуатации; наиболее полно использовать вес бурильной колонны для создания нагрузки на долото, что в значительной мере определяет успех проводки наклонно-направленных скважин с большим отклонением забоя от вертикали, а также скважин с большими углами наклона ствола на проектной глубине. Основным недостатком тангенциального и J-образного профилей по сравнению с S-образным, являются более сложная технология проводки тангенциального участка и участков мало интенсивного увеличения зенитного угла, отсутствие надежных КНБК для стабилизации направления протяженных интервалов, которые обеспечивали бы заданную интенсивность увеличения зенитного угла при сохранении проектного азимутального направления. Выбор типа профиля осуществляется с учетом требований бурения кустовых скважин, прочностных характеристик пород, слагающих геологический разрез месторождений, закономерностей искривления, характерных для используемых компоновок низа бурильной колонны (КНБК), способов и технических средств, применяемых при эксплуатации скважин. Лист 104.БР.КР.257.12.ПЗ 23 Трехинтервальный (тангенциальный и S-образный) с участками вертикальным, набора зенитного угла в интервале бурения под кондуктор, стабилизации или малоинтенсивного уменьшения зенитного угла. Рекомендуется для скважин на месторождениях, где геолого-технические условия позволяют осуществлять бурение до кровли продуктивного пласта с применением полноразмерных центрирующих элементов в компоновке низа бурильной колонны, и где такая технология отработана (тангенциальный), для скважин на новых месторождениях(8-образный). Трехинтервальный (тангенциальный с большим вертикальным участком) с участками вертикальным, набора зенитного угла в интервале бурения ниже башмака кондуктора или технической колонны, стабилизации зенитного угла до кровли продуктивного пласта. Рекомендуется для скважин с отклонением забоев от вертикали 300м и менее, в том числе расположенных в зоне залегания многолетнемерзлых пород, с конструкциями, включающими промежуточную колонну. Четырехинтервальный (S-образный с тангенциальным участком), включающий участки вертикальный, набор зенитного угла при бурении под кондуктор, стабилизации зенитного угла до глубины ниже интервала работы насосного оборудования, уменьшения зенитного угла. Рекомендуется для скважин с отклонением забоев от вертикали более 300м на месторождениях, где по геолого-техническим условиям ниже интервала установки насосного оборудования затруднено безаварийное бурение компоновками с полноразмерными центраторами для стабилизации параметров кривизны, и на новых месторождениях, где технология проводки по трехинтервальному профилю не отработана. Лист 104.БР.КР.257.12.ПЗ 24 Для проектирования и строительства скважин специального назначения, связанных конкретными условиями разработки месторождения и геологическими характеристиками продуктивного пласта, применяются специальные типы профилей. К специальным относятся профили с наклонным вскрытием пласта и интервалом бурения горизонтального ствола в пласте(1-образ-ный). Профиль с наклонным вскрытием продуктивного пласта включает интервалы вертикальный, увеличения зенитного угла до 20°, стабилизации до глубины установки насосного оборудования, мало интенсивного увеличения зенитного угла входа в пласт до величины 40-60°. Профиль с интервалом бурения горизонтального ствола в пласте включает интервалы: вертикальный до определенной глубины в зависимости от глубины залегания кровли продуктивного пласта, набора зенитного угла до 60-75°, стабилизации зенитного угла, набора зенитного угла до 90°, стабилизации или бурения горизонтального ствола. Допустимая интенсивность искривления в интервале набора кривизны не должна быть 1.5° на 10 м, в интервале стабилизации не более 4° по зенитному и азимутальному углам на 100 м длины ствола, в интервале снижения зенитного угла не более 6° на 100м. Максимальный зенитный угол на интервал набора и стабилизации для обычных типов профилей скважин не должен превышать 20°. Расчет проектных профилей производится согласно принятой методике, по номограммам, с использованием комплекса программ системы автоматизированного проектирования (САПР), записанных в районных информационно-вычислительных центрах (РИВЦ) объединений. Из всех выше перечисленных профилей наклонно-направленных скважин для проектируемой скважины подходит четырехинтервальный (Sобразный с тангенциальным участком) профиль. Лист 104.БР.КР.257.12.ПЗ 25 Проектный профиль ствола скважины включает (сверху вниз) вертикальный участок, участок начального искривления ствола скважины, тангенциальный участок, участки мало интенсивного увеличения и уменьшения зенитного угла ствола скважины. При расчете профиля скважины кроме проектных значений глубины и отклонения задаются также длина вертикального участка и радиус кривизны участка начального искривления. Зенитный угол скважины на проектной глубине при проектировании наклоннонаправленной скважины жестко не регламентируется, поэтому такой угол целесообразно принять в качестве одной из неизвестной величин. Федоровское месторождение разбуривается кустовым. Для проектируемой скважины составляется индивидуальный технический проект на строительство. Проектируемая скважина имеет следующие параметры: Н - глубина скважины по вертикали, 2730м; Нпл - глубина кровли пласта A- ПО вертикали, 2650м; А - отклонение забоя на кровлю пласта Ач1, 1200м. Вертикальный участок выбирается исходя из геологических условий и порядка разбуривания куста и принимается равным 100м. вертикальный участок от 0 до 100 м; участок набора кривизны от 100 до 295м по стволу (100-287м по вертикали), где интенсивность набора кривизны составляет не более 1,5° на 10м; участок стабилизации параметров кривизны от 295 до 1995 м по стволу (287-1770м по вертикали); участок падения зенитного угла с интенсивностью 2° на 100 м в интервале от 1995 до 2730м по стволу (1770-2650м по вертикали). Профиль ствола скважины представлен в таблице 2.4.1 и на рисунке 4. Лист 104.БР.КР.257.12.ПЗ 26 Наимено вание участка профиля Интервал по стволу, м от (верх) ДО (низ) Интервал по вертикали, м длина от (верх) ДО (низ) Горизонтальн Зенититный угол,град. ое отклонение, м длина за инвал общее в нач. и-ла в конце и-ла Вертикальны 0,0 й участок 100,0 100,0 100,0 295,0 Участок 295,0 стабилизаци и 883,4 883,4 Участок набора Участок падения Точка вскрытия прод.гор. 0,0 100,0 100,0 0,0 0 0,0 0,0 0,0 195,0 100,0 286,6 186,6 48,7 48,7 0,0 29,25 588,4 286,6 800,0 513,4 287,5 336,2 29,25 29,25 1770,0 970,0 543,2 879,4 29,25 29,25 1995,1 1111,6 800,0 1995,1 2730,0 1029,9 1770,0 2730,0 960,0 333,0 2650 2670 1212, 29,25 5 9,0 1200 10,0 Лист 104.БР.КР.257.12.ПЗ 27 Рисунок 4. Профиль наклонно направленной скважины. Условные обозначения: L - длина скважины по инструменту; Н - Глубина скважины по вертикали; А - Смещение забоя скважины на кровлю продуктивного горизонта; 11 - длина вертикального участка; 12 - длина участка набора зенитного угла; 13 - длина участка стабилизации зенитного угла; 14 - длина участка падения зенитного угла; а1 - смещение забоя на участке набора зенитного угла; а2 - смещение забоя на участке стабилизации зенитного угла; аз - смещение забоя на участке падения зенитного угла. Лист 104.БР.КР.257.12.ПЗ 28 2.5. Обоснование метода вскрытия продуктивного пласта и расчет конструкции скважины. Конечная цель бурения скважины - получение нефти. Получение притока нефти в большой степени зависит от технологии бурения, от состава и свойств промывочной жидкости, длительности воздействия ее на продуктивный пласт, а также от качества работ по разобщению данного пласта от других проницаемых горизонтов. Существуют 5 методов вхождения в продуктивный пласт. Согласно промысловым данным и с учетом продуктивного пласта: рекомендаций продуктивный выбираем пласт следующий пробуривают, метод не вскрытия перекрывая предварительно вышележащие породы специальной колонной обсадных труб, затем спускают до забоя обсадную колонну и цементируют. Для сообщения внутренней полости обсадной колонны с продуктивной залежью ее перфорируют, т.е. в колонне простреливают большое число отверстий. Достоинством этого метода являются такие факторы - простота в реализации, позволяет сообщать скважину с любыми пропластками продуктивной залежи, стоимость несколько меньше чем при других методах. Недостатком данного метода является то, что велика возможность загрязнения продуктивного пласта фильтратом бурового раствора, поскольку свойства ее приходится выбирать с учетом геолого-физических условий не только в самой залежи, но также всей открытой части ствола выше продуктивного пласта. Но всего этого можно избежать, контролируя качество промывочной жидкости, ее свойства и состав. Отрицательное воздействие бурового раствора на нефтенасыщенный пласт может быть заметно снижено путем расчета и выбора технологических режимов вскрытия, промывки и выполнения спускоподъёмных операций, обеспечивающих минимальные зоны проникновения бурового раствора в пласт. Сущность рекомендуемого подхода к выбору технологии вскрытия заключается в том, что исходя из геологической характеристики коллектора, времени воздействия и типа бурового раствора, репрессии на пласт необходимо определить фактический радиус проникновения фильтрата бурового раствора, Лист 104.БР.КР.257.12.ПЗ 29 который не должен превышать глубину перфорационных каналов при вторичном вскрытии. Его можно контролировать геофизическими или гидродинамическими исследованиями. Если фактический радиус проникновения бурового раствора, превышает глубину прострела пласта применяемыми перфораторами, то следует оптимизировать технологию вскрытия с целью уменьшения зоны проникновения. При невозможности проведения работы по вскрытию пласта за время, в течении которого радиус проникновения фильтрата не превышает глубины перфорационных каналов, необходимо технологические мероприятия, разработать ограничивающие организационно- темпы поступления фильтрата в пласт. Репрессию на пласт можно регулировать как правильным выбором плотности и реологических свойств бурового раствора, так и интенсивностью проведения технологических операций в скважине. Для уменьшения радиуса проникновения фильтрата в пласт следует также выполнять дополнительные мероприятия: пред пуском бурового насоса проводить расхаживание и вращение бурильной колонны; плавно восстанавливать циркуляцию бурового раствора в скважине; осуществлять промежуточные помывки при спуске бурильных труб, особенно в глубоких скважинах; бурить продуктивную часть желательно роторным способом. Рекомендуется использовать следующие уровни качества технологии вскрытия. ПП,% 0-5 Уровень качества вскрытия При коэффициенте 5-10 отлично хорошо потери 10-20 >20 удовлетво- неудовлетво- рительно рительно продуктивности (ПП) больше 20% необходимо улучшить технологию вскрытия пластов путем применения буровых растворов, которые позволяют получить коэффициент восстановления проницаемости (β) больше 95% (растворы на нефтяной основе или хлоркалиевые), или использования технологии вскрытия пластов на равновесии. Лист 104.БР.КР.257.12.ПЗ 30 Требования к конструкции скважины. При проектировании конструкции скважины в первую очередь выбирают число обсадных колонн и глубины их спуска исходя из недопущения несовместимости условий бурения отдельных интервалов по разрезу ствола скважины. Под несовместимостью условий бурения понимается такое их сочетание, когда заданные параметры технологических процессов бурения ниже лежащего интервала скважины вызовут осложнения в пробуренном вышележащем интервале, если последний не закреплен обсадной колонной, технологических а проведение мероприятий по дополнительных предотвращению этих специальных осложнений невозможно или экономически нецелесообразно. Расчет конструкции скважины начинают с определения диаметров колонн и диаметров долот для бурения интервалов. Далее определяются интервалы цементирования. В пункте 2.3 главы 2 выбрана следующая конструкция скважин: эксплуатационная колонна, кондуктор и направление. Диаметры колонн и долот для бурения под них определяются снизу вверх. Диаметр эксплуатационной колонны нефтяной скважины выбирается исходя из ожидаемого дебита. Диаметр породоразрушающего инструмента для бурения под эксплуатационную колонну определяется по формуле: Ду=Дм+Δ, где Ду - диаметр долота для бурения под эксплуатационную колонну, мм; Дм - наружный диаметр муфты эксплуатационной колонны, мм; Δ - минимально допустимая разность диаметров муфт обсадных труб и скважины (см.табл.2.5.1.). Лист 104.БР.КР.257.12.ПЗ 31 Таблица 2.5.1. Минимально допустимая разность диаметров муфт обсадных труб и скважины Номинальный диаметр обсадных труб 168 273 324 178 299 340 194 351 219 377 245 426 Разность диаметров, мм 25 35 39-45 Δ = 20 мм - для колонны диаметром 146мм с муфтой 166м. Ду= 166 +20= 186мм По ГОСТ 20692-75 и из опыта буровых работ на данном месторождении выбираем долото диаметром 215,9 мм. Внутренний диаметр кондуктора: Двн=Ду+2б, где б - зазор между долотом и внутренней поверхности обсадной колонны, б =5-15 мм; Двн = 215,9 + 2 * 5 = 225,9мм По ГОСТ 632-80 выбираем трубы Дн = 244,5 мм. Диаметр долота для бурения под кондуктор: Ду=Дм+Δ, где Дм - диаметр муфты. Дм = 270 мм Ду= 270+25 =295 мм По ГОСТ 20692-75 выбираем долото диаметром 295,3 мм. Внутренний диаметр направления: Двн=Ду+2б, Двн = 295,3 +2*5= 305,3 мм По ГОСТ 632-80 выбираем трубы, Лист 104.БР.КР.257.12.ПЗ 32 dн=324 мм. Диаметр долота для бурения под направление: Ду=Дм+А, Дм = 351 мм Ду = 351 +40 = 391 мм По ГОСТ 20692-75 диаметр долота для бурения под направление Ду = 393,7 мм. Полученные результаты заносим в таблицу 2.5.2. Для определения интервалов цементирования определяют глубины спуска направления, кондуктора, эксплуатационной колонны спускаются до забоя на глубину 2730 м по вертикали. Таблица 2.5.2 Размеры колонн и диаметры долот необходимых для их бурения Название колонны Дк, мм Дм, мм Ду, мм Направление 323,9 351,0 393,7 Кондуктор 244,5 270,0 295,3 Эксплуатационная 146,0 166,0 215,9 Высота подъема тампонажного раствора в заколонном пространстве согласно РД 08-624-03 в нефтяных скважинах должна составлять не менее 150м. И в тоже время превышать гидростатическое давление составного столба бурового раствора и жидкости затворения цемента флюидов содержащих горизонтов исходя из выше сказанного и согласно расчетам РгиД.>Рб.р+Рт.ц.>Рпл высота подъема цемента для перекрытия башмака кондуктора составляет 150м. Лист 104.БР.КР.257.12.ПЗ 33 Обоснования конструкции скважиныТаблица 2.5.3 Наименование колонны Направление Кондуктор Диамет р колонн ы 324 244,5 Эксплуатационная колонна Глубина спуска по вертикали Назначение обсадных колонн и глубина спуска 40 800 Предотвращение размыва устья Глубина спуска выбрана исходя из геологических условий и установки превенторного оборудования 2730 Глубина спуска выбрана из учета перекрытия продуктивных горизонтов 146 324 - мм направление спускается на глубину 40 м и цементируется до устья скважины с целью перекрытия неустойчивых современных образований и предупреждения размыва и обваливания устья и связанных с ним осложнений. 245 - мм кондуктор спускается на глубину 883м (880м по вертикали) и цементируется до устья скважины с целью перекрытия верхних неустойчивых отложений и водоносных горизонтов, в том числе содержащих воды хозяйственно-питьевого назначения. Ввиду возможных нефтегазопроявлений при углублении скважины на кондукторе устанавливается противовыбросовое оборудование (ПВО). Указанная глубина спуска кондуктора рассчитана из условий недопущения гидроразрыва пластов при ликвидации возможных нефтегазопроявлений. 146 - мм эксплуатационная колонна спускается на глубину 3025м (2730м по вертикали). Эксплуатационная колонна цементируется из условия перекрытия кровли верхнего продуктивного пласта не менее 150 м цементным раствором о о плотностью 1.83 г/см и гельцементным раствором плотностью 1.48 г/см до 650м. Проектная конструкция скважины приведена на рисунке 5. Лист 104.БР.КР.257.12.ПЗ 34 Типы резьбового соединения и герметизирующие средства для обсадных колонн выбраны с учетом вида флюида, находящегося в скважине, избыточного максимального внутреннего давления и максимальной температуры воздействия и приведены в таблице 2.5.4. таблица 2.5.4 Конструкция Тип резьбового соединения БТС БТС Герметизирующее средство Кондуктор с ПВО Р - 2 МВП, Р - 402 Р - 2 МВП, Р - 402 Эксплуатационная колонна Примечание. Допускается замена смазки Р-402 смазкой Р-416. 1 2 3 6 7 8 ГОСТ 632ОТТМБ 323.9 0 0 40 393.7 80 ТУ 1 Направление 2Кондуктор 5 800 295.3 39.0147016 - 40-93 Эксплуата3ционная Примечание: 4 0 2730 215.9 ТУ 14-161169-96 9 Ограничение на толщину стенки, не более мм Максимальный наружный диаметр соединения мм Характеристика труб Номинальный наружный диаметр обсадных труб, мм Интервал установки колонны по вертикали скважины, м От До (ве (низ) рх) Тип соединения (нормальное, ОТТМ, ОТТГ, ТБО и т.д.) Название колонны Номинальный диаметр ствола скважины (долота) Изготовление обсадных труб (отечественное, импортное) Номер колонны в порядке спуска Таблица 2.5.5 10 351.0 10 БТС 244.5 269.9 10 БТС 146.1 187.7 11 1.ОТТМБ - трубы ОТТМ по ГОСТ 632-80 исполнения Б. 2БТС - трубы с трапецеидальной резьбой «БАТРЕСС» по ТУ 39.0147016-40-93 или ТУ 14-161-169-96. Лист 104.БР.КР.257.12.ПЗ 35 Лист 104.БР.КР.257.12.ПЗ 36 2.6. Анализ физико-механических свойств горных пород Механические свойства горных пород зависят от их литологических особенностей. Поэтому влияние глубины залегания рассматривается для пород различных типов. Глубина залегания обломочных пород существенно отражается на их механических свойствах. У обломочных пород, имеющих одинаковый минералогический состав и тип цемента, например, у алевролитов с глинистым цементом, при увеличении глубины залегания твердость возрастает в 2-3 раза. С ростом глубин залегания скелет обломочных пород становится более плотным, зерна кварца отмечаются в результате механического уплотнения, в связи с чем твердость увеличивается и уменьшается пластичность. Наиболее плотными в данном разрезе являются отложения Ахской свиты, наименьшей твердостью обладают породы четвертичных отложений, а также Атлымской и Чеганской свит. Основным критерием оценки физикомеханических свойств являются изменение таких параметров, как твердость горных пород по штампу (Рш), значения коэффициентов образивности (Ка) и твердости (Кт). Используя информацию, представленную в геологической части проекта, дополним таблицу описанием твердости горных пород по штампу, значениями категории твердости. Сведения об изменении физико-механических свойств горных пород по разрезу скважины представлены в таблице 1.3.4. Анализируя данные таблицы 1.3.4, приходим к заключению, что геологический разрез в основном сложен мягкими породами (Рш= 75-430 МПа) и породами со средней твердостью (500-560 МПа). Лист 104.БР.КР.257.12.ПЗ 37 2.7. Разделение геологического разреза на интервалы условно одинаковой буримости. Разделение геологического разреза на интервалы, согласно условию одинаковой буримости производится по наиболее эффективным показателям: отработки долот, свойствами горных пород, механической скорости бурения и проходки за один рейс. Пачка должна быть: 1) непрерывна. 2) пробурена одним типом и размером долота. 3) сложена породами, близкими по метологическому составу. Следовательно, на основании данных литологического состава пород и физико-механических свойств можно выделить следующие пачки условно одинаковой буримости: 0-800 м, 800-1300 м, 1300-1980 м, 1980-2730 м. Данные однотипные интервалы, долота. при Породы, разбуривании слагающие этих данные пачек пачки, применяются близки по литологическому составу и физико-механическим свойствам в пределах каждой пачки. Лист 104.БР.КР.257.12.ПЗ 38 2.8. Выбор способа бурения Бурение в Западной Сибири ведется как роторным способом, так и с применением забойных двигателей. В качестве исходной информации для предварительного выбора способа бурения используются следующие данные: глубина бурения, диаметры долот, типы породоразрушающего инструмента и бурового раствора, забойные температуры. Проектируемая скважина предназначена для эксплуатации нефтяного пласта 2680-2695м. Бурение скважин с применением забойных двигателей эффективно при глубине скважины до 3500 м. Температура на забое скважины достигает 81°С. Бурение с применением забойных двигателей возможно при температуре на забое до +100°С, т.к. в турбобуре имеются резиновые детали (опоры, уплотнители). Бурение скважины на Федоровском месторождении с кустовой площадки ведется с большим отклонением забоя от вертикали, поэтому целесообразно использовать турбинный способ бурения, чтобы исключать вращение колонны бурильных труб в стволе с большим зенитным углом. Пластовое давление по разрезу скважины невелики, что позволяет применять буровые растворы плотностью 1140-1080 кг/м3, способствующие эффективной работе забойного двигателя. Разрез скважины представлен в основном мягкими породами и породами средней твердости, что позволяет вести бурение с большой частотой вращения долота, которую обеспечивает забойный двигатель. Сочетание оптимальной нагрузки на долото, оптимальной частоты вращения долота, расхода промывочной жидкости при применении забойных двигателей обеспечивает высокую механическую скорость бурения. Кроме того, турбинный способ относительно экономичен, так как при его применении меньше изнашиваются бурильные трубы и не требуется дополнительного источника бурения. Вывод: турбинный способ бурения наиболее полно соответствует условиям бурения скважины на Федоровском месторождении. Лист 104.БР.КР.257.12.ПЗ 39 2.9. Анализ и выбор эффективных типов породоразрушающих инструментов и схемы их промывки На начальном этапе проектирования процесса механического углубления необходимо выбрать тип породоразрушающего инструмента, который базируется на информации о физико-механических свойствах пород и литологическом строении разреза пород. Выбор типа породоразрушающего инструмента во многом зависит от конкретных региональных условий, которые обуславливают возможные механические скорости проходки на долото и стоимость 1 м проходки. Для ориентировочного выбора может быть применена таблица 2.9.1, в которой определены рекомендуемые области применения отечественных долот различной конструкции. Таблица 2.9.1 Рекомендуемые области применения породоразрушающего инструмента по категориям твердости и аброзивности. Тип долота шарошечный М МЗ II - III / II - III III - IV / IV - V МС МСЗ Порордоразрушающий инструмент многолопатсной двух- и трехло- твердосплавный алмазный пастной истирающего действия I - II /1 - II I - II /1 - II II - III /1 - II - - III - IV / III - IV IV - V / V - IV II - III /1 - II III - IV / I - II - - С III - IV / IV - V - IV - V / II - III СЗ СТ Т IV-V/V-IV - - IV / IV - V V - VI / IV - V ТЗ ТК VI - VII / V - VI V - VI / V - VI - - V - VI / II - III VI - VII / III - IV - III - IV / II - III - IV - V / II - III - V - VI / III - IV VI - VII / III IV - - - - - - ТКЗ VI - VII / VI - VII К VI - VII / VII VIII ОК VII - VIII / VIII – IX Шарошечные долота, не смотря на сложность их конструкции и технологии изготовления, - основной породоразрушающий инструмент при бурении скважин. На их долю ежегодно приходится 90-95% объёма проходки скважин в России и за рубежом. Лист 104.БР.КР.257.12.ПЗ 40 Шарошечные долота для сплошного бурения конструктивно могут быть выполнены трехшарошечными (III), двухшарошечными (II) и одношарошечными (I). Наибольшее применение при бурении скважин получили трехшарошечные долота. Основные размеры шарошечных долот: корпус, шарошки, лапы с цапфами, опоры и промывочные устройства. Опора шарошек состоит из подшипников и торцовой пяты. Основные элементы шарошечных долот для сплошного бурения по ГОСТ 20692 - 75 приведены в таблице 2.9.2. Трехшарошечные долота делятся: по конструкции корпуса - на две группы; по технологии изготовления - на шесть серий; по материалу и способу изготовления вооружения шарошек - на три класса; по назначению и свойствам разбуриваемых пород - на четыре группы и 13 типов; по типоразмеру - на более чем на 150 моделей (с учетом опытных долот); по схемам выполнения опоры, вариантам выполнения промывочного устройства и вооружения периферийных зубьев - на десятки модификаций. Таблица 2.9.2 Основные размеры шарошечных долот для сплошного бурения (ГОСТ 20692 - 75). Диаметр, мм Высота, мм номиналь предельно долота е ный отклонени (справочна я) е 1 2 3 46 90 59 110 76 120 95.2 + 0.6 150 98.4 170 103 114.3 120.6 180 190 200 замка Допустимая нагрузка Присоеди на долото, кН, при нительна бурении я низкообо высокообо резьба ротном ротном 6 76 5 30 40 50 70 80 89 100 120 140 4 40 45 50 - - - - - 7 3-33 3-41.5 3-42 3-42 3-66 - - - 3-76 Лист 104.БР.КР.257.12.ПЗ 41 Продолжение таблицы 2.9.2 1 132 139.7 142.8 146 149.2 152.4 158.7 165.1 171.4 187.3 190.5 196.9 200.0 212.7 215.9 222.3 228.6 244.5 250.8 269.9 295.3 311.1 320 349.2 374.6 393.7 444.5 469.9 490 580 2 + 0.8 + 0.8 + 0.8 + 1.6 + 2.4 3 210 220 240 240 250 260 300 310 320 320 330 330 340 340 350 360 380 390 400 410 420 420 440 450 515 530 600 615 630 650 4 95 5 150 180 190 200 200 6 7 108 220 250 250 270 300 300 350 350 380 150 150 170 200 200 220 220 250 3-117 127 380 400 420 450 450 480 500 250 280 300 320 320 350 400 3-152 133 550 600 650 700 700 420 450 450 470 470 3-177 137 800 850 900 500 500 550 3-201 900 550 - - - - - 3-88 - Лист 104.БР.КР.257.12.ПЗ 42 Тип долота 1 М Краткая литологическая характеристика горных пород 2 Глины плотные, слоистые инеслоистые, известковистые и неизвестковистые, часто песчанистые слюдистые, иногда с пиритом и конкрециями сидеритов, с прослоями рыхлых глинистых песчаников и алевролитов, глнистых слюдистых мергелей и известняков. Глины с прослоями мелкозернистого песка и вулканического пепла. Известняки и ракушечники. МЗ Переслаивание плотных глин, алевролитов, глинистых или карбонатных песчаников или мергелистых известняков. Чередование аргиллитов известковистых; алевролитов, песчанико разнозернистых кварцевых с извест-ково-ангидритовым цементом, глинистых сланцев. Известняки органогенные с прослоями разнозернистых песчаников, слюдистых глин и алевролитов. МС Глины песчанистые, аргиллитоподобные, опоковидные. Аргиллиты с прослоями разнозернистых песчаников, глинистых алевролитов, известняков и конгломератов, сцементированных известковоглинис-тым цементом. Глины пестроцветные и алевролиты спрослоями известняков. Чередование аргиллитов известковистых с алевролитами и песчаниками разнозернистыми, известковистыми, кварцевыми, слабослюдистыми. Аргиллиты, алевролиты, песчаники различного состава с прослоями песчанистых доломитов. Конгломераты разногалечные, местами крупновалунные, с прослоями песчаников и глин. Известняки органогенные, глинистые, доломитизированные с прослоями доломитов, мергелей, ангидритов или аргиллитов. Переслаивание песчаников разнозернистых, кварцевых, глинистых; плотных аргиллитов, иногда известковистых, местами переходящих в мергель, и аргиллитов тонкослоистых, кварцевых, глинистых. МСЗ С СТ СЗ Т ТЗ, ТКЗ К ОК Известняки идоломиты пелитоморфные, мелкокристаллические, местами брекчевидные, слабо доломитизированные; известняки ракушечники; мел писчий. Глины плотные, тонкослоистые, опоковидные, аргиллитоподобные, алевролитистые, известковистые, слюдистые, иногда загипсованные. Аргиллиты слоистые, известковистые, мергели песчанистые. Песчаники различной плотности, разнозернистые, часто известковистые и глинистые, алевролиты плотныеи рыхлые, слюдистые, известковистые. Конгломераты разногалечные, местами крупновалунные. Каменная соль крупнокристалическая, с прослоями глин, ангидритов, доломитов, известняков. Известняки и доломиты разнозернистые, иногда брекчевидные, неравномерно глинистые, участкми окременелые. Переслаивание глин алевролитистых, алевролитов, песчаников слабосцементированых, аргиллитов известковистых, ангидритов, гипсов, мергелей. Каменная соль крупнокристаллическая, с прослоями глин, мергелей, ангидритов, доломитов. Известняки органогенно-обломочные, местами перекристализованные, иногда доломитизированные, с прослоями аргиллитов. Переслаивание плотных глин, иногда аргиллитоподобных, песчанистых, известковистых, загипсованных с песчаниками разнозернистыми, известковистыми, глинистыми, аргиллитами слюдистыми, алевролитами. Известняки разнозернистые. Доломиты ранозернистые, пелитоморфные,плотные. Переслаивание глин и глинистых сланцев, алевролитов и песчаников разнозернистых. Встречаются конгломераты и граве-литы. Известняки органогенные,тонкозернистые, пелитоморфные, доломитизированные. Доломиты разнозернистые, с включениями гипса, аргиллиты, алевролиты и песчаники мелкозернистые, роговики, анде-зиты, андезито-базальты. Известняки и доломиты окременелые. Алевролиты тонкослоистые, сланцы углисто-глинистые, филитизированные; песчаники кварцевые,кварцитовидные; андезиты, андезито-базальты. Лист 104.БР.КР.257.12.ПЗ 43 Тип промывочного узла выбираем, руководствуясь тем, что в настоящее время наиболее эффективными считаются долота, у которых имеется либо центральная насадка, либо три боковые. Это обеспечивает наиболее полный и беспрепятственный вынос шлама из-под долота и сводит к минимуму возможность размыва стенок скважины. Учитывая накопленный опыт бурения скважин на Федоровском месторождении, конструкцию скважины, а, также учитывая вышесказанное, выбираем следующие типы долот по интервалам: интервал 0-40 м - 393,7 МСГВ интервал 40-800 м - 295,3 МЗ-ГНУ-Ю7 интервал 800-1980 м - 215,9 МЗ-ГВ интервал 1980-2730 м - 215,9 МС-ГНУ Таблица 2.9.4 Тип Интервал м. Проход Характеристика долот ка м. породоразрушающего инструмента Количест Тип От До ГОСТ во опор насадок ы шт. 2069275 0 40 40 393,7 М-ГВ В 40 800 760 295,9 МЗ-ГНУ 800 1980 1200 215,9 МЗ-ГВ 1980 2730 740 215,9 МС-ГНУ Расхо д долот шт. 0,142 26-02- 87480 20692- 75 3 НУ 2,057 3 В 6,009 26-02- 87480 3 НУ 9,316 Лист 104.БР.КР.257.12.ПЗ 44 2.10. Проектирование режима бурения. 2.10.1. Расчет осевой нагрузки на долото Определение осевой нагрузки на долото производится из условия объемного разрушения пород : Gg = Рш * FK, где: Рш - средневзвешенная твердость пород по штампу, МПа; FK - площадь контакта вооружения долота с забоем, м2. FK = 0,4 Li * bz, где: L - сумма длин зубцов долота при контакте его с забоем, м. bz - притупление зуба долота, м. Расчет осевой нагрузки на долото ведется по интервалам условно одинаковой буримости. Интервал 0-800 м. Gg= 283*106*0,4*0,161*10 3*6*10 = 109,4 кН Исходные данные для расчетов и их результаты представлены в таблице 2.10.1. Таблице 2.10.1. Осевая нагрузка на долото по интервалам бурения Интервал, м Рш Мпа*10-3 И, м bz, м Gg,кH 0-800 283 0,161 6 109,4 800-1300 433 0,107 5 92,7 1300-1980 619 0,1004 4 103,0 1980-2730 570 0,131 4 119,5 Лист 104.БР.КР.257.12.ПЗ 45 2.10.2. Обоснование расхода бурового раствора. Определяем технологически необходимый расход по формуле: QТ.Н = Pmax-Pn /3 [gi (ai+bili+gj (bjlj)] где - gi gj плотность промывочной жидкости внутри бурильного инструмента в заколонном пространстве, кг/м3; - ai коэффициент гидросопротивлений не зависящий от глубины (L) скважины, от длины секции бурильной колонны, м-4; -li,lj длины секций бурильной колонны с разными диаметрами и толщинами стенок труб, м; -bi,bj коэффициенты гидросопротивлений, зависящие от глубины скважины (L), м-5. Рп =Ргд +Роч +Рг где Ргд - перепад давления в долоте, МПа (кН/м2); Роч - давление на очистку забоя, МПа; Рг - гидроимпульсное давление, МПа; Рп - потери давления, МПа . Ргд = (G-GBp+Gn)/FP - (Ртп + Рк), где G - осевая нагрузка на долото, кН; GBp - вес вращающихся деталей забойного двигателя, кН; Gn - осевая нагрузка на подпятник осевой опоры турбобура, кН; FP - площадь вращающихся деталей турбобура, м2; Ртп - суммарный перепад давления в турбобуре, кН/м2. Р r=gж *- Сж * hз2 * W з2/2 Vп где gж - плотность промывочной жидкости, кг/м3; Сж - скорость звука в промывочной жидкости внутри бурильной колонны, м/с, Сж=130 м/с; W3 - угловая частота продольных вибраций долота, 1/с; Лист 104.БР.КР.257.12.ПЗ 46 Vп - скорость потока промывочной жидкости в бурильной колонне; Hз - амплитуда продольных вибраций долота, м. h3 = r(l - COS(Z/2П)) Sin В, где г - радиус шарошки по периферийному венцу П, м; z - количество зубцов долота на венце П; В - угол между осью долота и осью шарошки, град. Ws = 2nf3, где f3 - частота продольных вибраций долота, Гц; f3 = 1/Т, где Т - период зубцовых вибраций, 1/с. Т = В (tz + 6)/wR, где В=1,1 - коэффициент, учитывающий при отрыве долота от забоя, зависимый от частоты вращения долота; tz - шаг зубьев по периферийному венцу шарошки долота; w - частота вращения долота, 1/с ; R - радиус долота, м; б - ширина площадки притупления зуба, м. Vn= 4Q/n(Dc-dH)2, где Q - расход промывочной жидкости, м3/с; Dc - диаметр скважины, м; dH - диаметр бурильной колонны, м; Роч = Nоч/Q min, Где Nоч - мощность, затраченная на очистку, Вт. Noh = 0,785 Dc2g*(pn - pm) * Vm * Н, где рп - плотность горной породы, кг/м3; Vм - механическая скорость бурения, м/с; Н - длина интервала, м. GВР = 30 / GЗД, где Gзд - вес забойного двигателя, кН. FP = П dT2/4, где dr - диаметр турбинок турбобура, м. Лист 104.БР.КР.257.12.ПЗ 47 Для нахождения а; найдем коэффициенты, учитывающие сопротивление в манифольде (амо), для бурового шлама (аш), в вертлюге (ав), ведущей трубе (авт) и долоте (ад), но из-за малого значения последнего им можно пренебречь. а; = 0,04 + 0,052 + 0,044 + 0,4*10"4 = 0,176 м Определяем коэффициент bi,bj Для ТБПВ bi =2,78 * 10"4 М , bj =0,6 * 10"4 М Для ЛБТ bi = 3,6 * 10"4 М , bj =0,4 * 10"4М Для турбобуров bj = 5 * 10"5 М Ввиду малых значений коэффициентов сопротивлений для УБТ, ими можно пренебречь. Расчет для интервала 0-800 м. R= 0,1476м, r = 0,071м Q= 55 л/с = 0,055 м3/с f3 = 42*0,1476 / 1,1 * (0,019 + 0,003)= 256,2Гц W = 2 * 3,14 * 256,2* 10"1 = 1608,7 с в = 57° 30' Нз = 0,071 (1 - Cos6) Sin 57 30' - 4,53 * 10"4 м Vn = 4 * 0,055 /3,14(0,324-0,127)2 = 1,81м/с GBP = 0,30 * 20,2 = 6,06 кН Gn=+(20-30) кН Fp= 3,14*0,152/4= 0,018 M 2 Рг = 1160 * 1300 * (4,53 * 10"4)2 * 1608,772*1,81 =22122,7 Па или, = 0,2 МПа Для предварительно выбранного Ртп = 4,5 МПа Ргд = 1/0,018 (109,4 - 6,06 + 20) * 103 - (4,5 + 0,2) * 106 = 2,2 МПа Nоч = 0,785*0,3242*9,81* (2600 - 1160) * 0,018 * 800 = 16763 Вт Роч = 16763/0.057= 294089 Па = 0,29 МПа Лист 104.БР.КР.257.12.ПЗ 48 Рп = 2,2 + 0,29 + 0,2 = 2,69 МПа QTH = (9,46 - 2,69) * 106 /3*[1160(0,176 + 2,76 * 10 -4 *823) + 1270 * 0,6 * 104 * *883] = 0,061 м3/с Исходные данные и результаты вычислений сведем в табл.2.10.2 Таблица 2.10.2 Исходные данные для расчета расхода промывочной жидкости по интервалам бурения и результаты их вычислений Интервал, м P 1, кг/м P2, Рк, МПа МПа 3 Роч, Ргд, Ртп, МПа МПа МПа Рп, QТН м3/с 4,5 МПа 4,38 0-800 1160 1270 0,24 0,2 2,2 0,061 800-1200 1120 1215 0,9 0,09 3,19 5 4,99 0,032 1160-1980 1120 1237 0,7 0,10 5,25 5 5,05 0,032 1980-2730 1120 1275 0,5 0,13 5,58 5 6,28 0,030 Лист 104.БР.КР.257.12.ПЗ 49 2.10.3. Расчет частоты вращения долота Расчет частоты вращения долота проводится из условия необходимого контакта зуба долота с горной породой пт = (4,8...7,2) * 103(tz+6)/t*R где 4,8 - для твердых пород; 7,2 - для мягких пород tz - шаг зубьев долота, м; б - притупление зуба долота, м; R - радиус долота, м; t - время контакта зубьев долота с горной породой, мс; тк - 2...8 мс 2 мс - для мягких пород 8 мс - для твердых пород По интервалам бурения частота вращения долота составит: Интервал 0-800 м пт = 7 * 103 * (28 +6)/4* 147,5= 403,4 об/мин Интервал 800-1200 м пт = 6,5 * 103 * (26 +5) / 4 * 107,95= 467 об/мин Интервал 1200-1980м пт= 6 * 10 3* (26 +4)/ 4,5 * 107,95= 371 об/мин Интервал 1980-2730 м пт= 5,5 * 103 * (27 +4) / 5,5* 107,95= 2 87 об/мин Лист 104.БР.КР.257.12.ПЗ 50 2.10.4 Расчет максимальной величины давлений на выкиде буровых насосов Максимальную величину давлений на выкидке буровых насосов рассчитываем по формуле: Рmах= (Gдmах - GВP - GN) / Fp) + 0,5 Ртп + Роч, где Одтах - максимальная нагрузка на долото, кН; GВР - вес вращающих деталей турбобура, кН; Gдmax =30 Gзд, Gn - осевая нагрузка на осевую опору турбобура, кН; FP - расчетная площадь, на которую действует гидравлическая нагрузка, м2. FP = п dт2/4, где (1т - диаметр турбинок турбобура, м; Ртп - перепад давления в турбобуре, МПа; Роч - давление, необходимое для обеспечения очистки забоя скважины от шлама, МПа. Роч = Nоч/Q, где Nоч - мощность расходуемая на подъем шлама, кВт; Q - предварительно принятый расход, м3/с. Nоч = п Dc * g /4 *(рп - pm) * Vмех * Н, где Dc - диаметр скважины с учетом кавернозности, м; рп - плотность горной породы, кг/м3; Vмех - механическая скорость бурения, м/с; Н - длина интервала бурения, м. Для интервала 0-800 м: Gap =0,3* 20,2= 6,06 кН Gn = 20... 30 кН, осевая нагрузка на осевую опору турбобура принимается в зависимости от крепости пород, так для пород категории "М" Gn = 20 кН, категории "С" - Gn = 30 кН. Лист 104.БР.КР.257.12.ПЗ 51 Fp= 3,14*0,0152/4 =0,0176 М2 NОЧ= ((3,14*0,3242*9,81)/4)*(2600- 1 1 6 0 ) * 0,018 * 8 0 0 = 16763 Вт Роч= 16763 /0,061= 0,27 МПа Ртп = 4,5 МПа Ртах = ((109,4-6,06+20)* 103/ 0,0176)* 0,5 * 4,5 * 106 *0,27* 10* =9,86 МПа Для последующих интервалов бурения расчет ведется аналогично, и результаты сводятся в табл.2.10.3 Таблица 2.10.3 Максимальные давления на выкиде бурового насоса по интервалам бурения Интервал, Gвp , Gn, FP, Ртп, Nоч, Q, Vмex, Рmах, м кН кН м2 МПа кВт м3/с м/с Мпа 0-800 6,0 6 20 0,0176 4,5 13,61 9 0,061 0,018 9,86 800-1200 12 20 0,0118 5 26,81 6 0,032 0,012 11,1 2 1200-1995 12 20 0,0018 5 38,15 0,032 0,010 11,9 1995-2730 11 20 0,0018 6 43,54 0,030 0,07 13,6 Лист 104.БР.КР.257.12.ПЗ 52 2.11. Обоснование, выбор и расчет компоновок бурильной колонны Выбираем диаметр бурильной колонны. Наружный диаметр бурильных труб и их вид выбираем из условия равенства гидросопротивления в бурильной колонне и гидросопротивления в кольцевом пространстве, а также возможности спуска и размещения в бурильной колонне приборов для получения информации из скважины. На практике используют формулу, полученную опытным путем: dопт = (0,6...0,66) Бд, где dопт - оптимальный диаметр бурильных труб, мм; Dд - диаметр долота, мм. dопт = 0,66 * 215,9 = 143 мм Выбираем легкосплавные бурильные трубы диаметром 147 мм. Проверяем условие: dлбт/ dубт > 0,75 , Использование ЛБТ позволяет уменьшить затраты времени на СПО, применять буровые установки облегченного типа, успешно проводить геофизические исследования. Выбор и расчет диаметра и длины УБТ. Диаметр УБТ выбираем из условия: Dубт / dзд > 0,75 , d УБТ = 0,75 * 0,240 = 0,180 м Согласно ТУ 14-3-164-73 принимаем d УБТ = 178 мм. Длина УБТ рассчитывается по формуле: L УБТ = с * Т - (1т + 1п), где с = 5100 м/с - скорость распространения звука в материале труб; Т - период продольных зубцовых вибраций, 1/с. Т = в (tz + б) / W * R, где в = 1,1 - коэффициент учитывающий приотрыв долота от забоя, зависимый от частоты вращения долота. tz = 0,019 - шаг зубьев по периферийному венцу шарошки долота; Лист 104.БР.КР.257.12.ПЗ 53 W - частота вращения долота, с"1; 1т - длина турбобура, м; 1п - расстояние от забоя до пяты турбобура, м. W = 3,14 * 410/30 = 42 рад/с Т = 1,1 * (0,019 + 0,03) / 42 * 0,108= 0,005 сек L УБТ = 5100 * 0,005 - (20,9 - 0,35) = 24 м Выбор и расчет СБТ. По условию D сбт > 0,75 D убт , где D сбт = 0,75 * 178 = 133 мм = 0,133 м По ГОСТ 613-80 принимаем D сбт =127 мм Трубы из стали группы прочности "Д". Длина стальных труб составит: L сбт = 1,1 вд, - (Сзд + gy 1у) * вс / gc * вс, где Gд - осевая нагрузка на долото, кН; взд - вес забойного двигателя, кН; gy - вес 1 метра УБТ, кН/м; gc - вес 1 метра СБТ, кН/м; вс - коэффициент, учитывающий выталкивающую (Архимедову) силу. вс = (1 - рж / рст) , где рст - плотность стали, кг/м3; рж - плотность жидкости, кг/м3. ВС = 1 - (1140/7800)= 0,85 Lсбт = 1,1 * 119,5 - (44,0 + 1,56 * 24) * 0,85 / 0,322 * 0,85 = 364 м Принимаем Lсбт = 384 м, т.е. 16 свечей ТБПВ по 24 метра. Тогда длина ЛБТ составит: Lлбт = L - (Ьзд + Ьубт + Ьсбт), где L - длина скважины, м; L - длина УБТ, м; Lзд - длина забойного двигателя, м; Lсбт - длина СБТ, м. Lлбт = 3025-(20,9+24+348)=2632.1 Лист 104.БР.КР.257.12.ПЗ 54 Принимаем Lлбт = 2640 м, т.е. 110 свечей по 24 метра. Расчет бурильной колонны на прочность. Наиболее загруженными при бурении забойными двигателями является верхнее сечение бурильной колонны. Способность верхней трубы выдерживать нагрузку обычно вычисляют как максимальную глубину бурения для данной колонны, то есть проверяют прочность на разрыв. Lсквмах =(бт FT/K* K6-(Gзд+gy 1у+ gc 1с)вс)/ (gлбт* влбт)+(1зд+1у+1с), где бт = 330 МПа - предел текучести материала труб; FT = 4,7 * 10" - площадь сечения по телу трубы, м2; К = 1,5 - коэффициент запаса ; Кб = 1,3 - коэффициент, учитывающий динамику подъема бурильной колонны . Lскв=[(330*10 6 *47*10" 4 )/( 1.5 * 1 . 3 ) - ( 40,0 + 1,56 *24 + 0,382 * 3 8 4 ) * 0,85]/( 0,166 * 0,56) + 24 + 26 + 348 = 8412> 3025 м Поскольку максимальная глубина гораздо больше проектной, условие прочности выполняется. Далее рассчитывается способность бурильной колонны сопротивляться растягивающей нагрузке, возникающей в момент холостой работы при промывке скважины: бр = 1/Тт[(Сзд +gy 1у + gc 1с)вс + gn1ЛБT + Ргд + FT ], где FT - площадь проходного сечения трубы, м2 бр = 1/47 * 10"2 [ ( 40,0 + 1,56 * 24 + 0,322 * 384 ) * 0,85 + 0,166 * 2632,1 * 0,52 + 6,4 * 10-3 ]= 78,9 МПа Поскольку растягивающая нагрузка для труб ЛБТ толщиной стенки 11 мм [б]= 129 МПа и выполняется условие бр<[б]; 78,9 < 129, то условие прочности выполняется. Рассчитываем нижнее сечение УБТ. В нижнем сечении УБТ при бурении действуют напряжения сжатия, изгиба и кручения. Критическая длина УБТ, при которой происходит потеря устойчивости и образуется одна полуволна, определяется по формуле: L= 1,04 Е J/gy, Лист 104.БР.КР.257.12.ПЗ 55 или по формуле: Ркрр = 2 Е J g2 - Ро Fo, где Fo - суммарная площадь отверстий долота, м2; Ро - перепад давления на долоте, МПа; Е - модуль Юнга, Е = 2,1 * 1011 J - эквивалентный (осевой момент инерции сечения УБТ), м4, J = 2,07 * 10"5 м4 g - все единицы длины УБТ, н/м2, g = 1,56 кН/м2 Lкр = 1,94*( 2,1 * 1011 * 2,07 * 105)/1.56 = 27,3 м Нагрузка Р 'кр , при которой образуется полуволна Рiкр = g lep Р 'кр = 1,56 * 27,3 = 42,59 кН Р *кр < Gg , Р 'кр = 4тс2 EJ/lKp2 + g 1кр/2, Р 'кр = (4 * 3,142 *2,1*10п *2,07* 10~5)/27,302+ (1,56*27,3)/2=251,03кН Р iiKp>Gg Р 'кр< Gg < Р ''кр 42,59<119,5<251,03; условия прочности выполняется. Компоновки низа бурильной колонны. Руководствуясь рекомендациями СИБНИИНП и промысловыми данными, принимаем следующие виды компоновок для бурения скважины: Направление 0-40 м (диаметр 393,7 мм): Данную секцию скважины рекомендуется бурить роторной компоновкой включающей в себя долото диаметром 393,7 мм. Для создания нагрузки использовать утяжеленные бурильные трубы. Кондуктор 40 - 883 м (диаметр 295,3 мм): Данную секцию скважины рекомендуется бурить компоновкой, включающей в себя долото диаметром 295,3 мм с калибратором KJTC-295,3 турбинным способом бурения, Т0-240 в интервале набора зенитного угла Лист 104.БР.КР.257.12.ПЗ 56 100-295м. Для создания нагрузки на долото следует использовать утяжеленные бурильные трубы. Эксплуатационная колонна 883 - 3025 м (диаметр 215,9 мм): Данную секцию скважины рекомендуется бурить компоновкой, включающей в себя долото диаметром 215,9 мм с калибратором KJIC-215,9, с применением турбобура ДРУ-178(7/8) в интервале стабилизации зенитного угла 883-2200м, забойного двигателя Д-195 в интервале падения зенитного угла 2200- 2730м. Для создания нагрузки на долото следует использовать утяжеленные бурильные трубы. Эксплуатационная колонна 883 - 2730 м (диаметр 215,9 мм): Данную секцию скважины рекомендуется бурить компоновкой, включающей в себя долото диаметром 215,9 мм с калибратором KJIC-215,9, с применением турбобура ДРУ-178(7/8) в интервале стабилизации зенитного угла 883- 2200м, забойного двигателя Д-195 в интервале падения зенитного угла 22002730м. Для создания нагрузки на долото следует использовать утяжеленные бурильные трубы. Лист 104.БР.КР.257.12.ПЗ 57 Элементы КНБК (до бурильных труб) № условное обозначение п/п элементов, типоразмер, шифр Суммар- Суммарная длина ная масса КНБК КНБК, т техническая характеристика наружный длина, м масса, т диаметр, мм Назначение КНБК расстояние от забоя до элемента КНБК, м Вид технологической операции 393.7 МС-ГВ КШЗ-393,7 УБТ-203 393,7 393,7 203 0,530 1,180 25,00 0,150 0,342 4,825 0 0,530 0,530 1,710 1,710 26,710 0,150 0,492 5,317 Бурение и проработка под направление 324мм 1 2 3 4 5 295.3 МСЗ-ГНУ ККЛС -295.3 2ТСШ-240 Обратный клапан УБТ-203 295,3 295,3 240 203 203 0,40 1,00 17,50 0,45 25,00 0,077 0,300 3,980 0,065 4,825 0 0,40 1,40 18,90 19,35 0,40 1,40 18,90 19,35 44,35 0,077 0,377 4,357 4,422 9,247 1 Бурение под кондуктор 100-295 м 2 3 4 5 1 Бурение под 2 эксплуатационную колонну 883-2200 м 3 4 5 1 Бурение под эксплуатационную 2 колонну 2200-3025 м 3 4 5 295.3 МСЗ-ГНУ ККЛС -295.3 Т0-240 Обратный клапан ЛБТ- 147x11 215,9 МЗ-ГВК-155 КЛС-215.9СТ ДРУ-178(7/8) Обратный клапан УБТ-178 215,9 С-ГВК-192 КЛС-215.9СТ Д-195 Обратный клапан УБТ-178 295,3 295,3 240 203 147 215,9 215,9 195 178 178 215,9 215,9 195 178 178 0,40 1,00 10,17 0,45 25,00 0,35 1,10 25,70 0,60 25,00 0,35 1,10 7,67 0,60 25,00 0,077 0,300 2,593 0,065 0,425 0,040 0,180 4,790 0,036 3,640 0,040 0,180 1,35 0,036 3,640 0 0,40 1,40 11,57 12,02 0 0,35 1,45 27,15 27,75 0 0,35 1,45 9,12 9,72 0,40 1,40 11,57 12,02 37,02 0,35 1,45 27,15 27,75 52,75 0,35 1,45 9,12 9,72 34,72 0,077 0,377 2,970 3,035 3,460 0,040 0,220 5,010 5,046 8,686 0,040 0,220 1,570 1,606 5,246 Бурение вертикального интервала, интервала стабилизации и проработка под кондуктор 245мм Бурение под кондуктор 245мм с набором зенитного угла Бурение под 1 2 направление 0-40 м 3 Бурение под кондуктор 40-100 м 295-883 м Бурение под эксплуатационну ю колонну 146мм со стабилизацией зенитного угла. Бурение с падением зенитного угла и проработка под эксплуатационну ю колонну 146мм Лист 104.БР.КР.257.12.ПЗ 58 2.12. Выбор забойного двигателя по интервалам Под выбором забойного двигателя понимают определение диаметра турбобура, близкого к диаметру долота, а также его вращающий момент, превышающий необходимый момент для разрушения долотом горной породы. Мд = Мдп+ Мо + Мп, где Мд - момент на долоте для разрушения горной породы, н*м; Мо - момент, расходуемый на трение долота о стенки скважины Мо = 550 * Ду, МДп - полезный момент на долоте, н*м. Мдп = Муд * Gc, где Муд - удельный момент на долоте, принимаем согласно, н*м/кН Gr - статическая часть осевой нагрузки на долото, кН. Gr= Gr + Gвp , где Gr - гидравлическая нагрузка на вал турбобура, кН. Gr = Fp (Ртп +Ргд + Рг), Мп = Тп * Мп * Гп, где Мп - момент в теле турбобура, н*м; Тп - осевое усилие на осевую опору, кН; Мп - коэффициент сопротивления осевой опоры, зависящий от молекулярного трения, мп= 0,2; Тп -. для мелких пород = +(-)10 кН, для средних пород - 0; Гп - средний радиус трения в осевой опоре, м. Гп =2/3 (Гн3 - Гв3)/ (Гн2 - Гв2), где Гн - наружный радиус трения пяты, м; rв - внутренний радиус трения пяты, м. Моп = Мв * рж * Qт2 / рс * Qc2 , где рж, Qт - соответственно плотность и расход; рс, Qc - соответственно справочные величины плотности и расхода. Расчет проведем по интервалам бурения. Лист 104.БР.КР.257.12.ПЗ 59 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Рабочий проект на строительство нефтяных скважин на Федоровском месторождении 2. Овчинников В.П., Кузнецов Ю.С., Кузнецов В.Г. Методические указания к выполнению курсового проекта по дисциплине “Закачивание скважин” дневной и заочной формы обучения. – Тюмень: Тюм ИИ, 1994. -35с. 3. Середа Н.Г., Соловьев Е.М. Бурение нефтяных и газовых скважин. – М.: Недра, 1988 -360с. 4. Кулябин Г.А., Гречин Е.Г. Проектирование профилей направленно- искривленных скважин и расчет усилий на буровом крюке-методическая разработка для студентов очного и заочного обучения специальности 0211 “Бурение нефтяных и газовых скважин”. – Тюмень: ТюмИИ, 1982 -34с 5. Калинин А.Г., Григорян И.А., Султанов Б.З. Бурение наклонных скважин: Справочник.- М.: Недра, 1990 – 273с 6. Иогансен К.В. Спутник буровика: справочник – М.: Недра, 1990 – 303с 7. Кулябин Г.А. Методические указания для проектирования режима бурения с забойными двигателями по курсу “Технология бурения глубоких скважин ч.1 и 2” – Тюмень: ТюмИИ, 1990 8. Кулябин Г.А. Методические указания по курсу “Технология бурения нефтяных и газовых скважин ” студентам специальности 0909 “Бурение нефтяных и газовых скважин для расчетов бурильной колонны на прочность на практических занятиях”, - Тюмень: ТюнИИ, 1992 – 18с 9. Рябченко В.И. Управление свойствами буровых растворов – М.: Недра, 1990 – 230с 10. Справочник по промывке скважин Булатов А.И., Пеньков А.И., Проселков Ю.М.. –М.: Недра, 1984 – 317с 11. Зазуля Г.П. Методические указания к выполнению курсового проекта по дисциплине “Буровые растворы” – Тюмень: Тюм ИИ, 1993 – 33с Лист 104.БР.КР.257.12.ПЗ 60 12.РД 39-7/1-0001-89 инструкция по расчету обсадных колонн для нефтяных и газовых скважин – Куйбышев: ВНИИТнефть, 1989 – 196с 13.Справочник по креплению нефтяных и газовых скважин Булатов А.И. – М.: Недра, 1981 – 240с 14.Нормы времени на работы выполняемые буровой бригадой при бурении скважин и после бурения последней скважины на кусту. – Тюмень: ЦНИС ГТНГ, 1987 – 13с 15.Укрепленные нормы времени на спуско-подъемные операции и другие вспомогательные работы на метр проводки скважины при бурении буровыми установками “БУ -75 БрЭ”, “БУ -80-БрЭ”, “БУ-2500ЭУ”, “БУ-2500 ЭУК” с оснасткой талевой системы 4х5 и “Уралмаш-3000 ЭУК-1” с оснасткой талевой системы 4х5 и 5х6. –Тюмень: ЦНИСГ ГНГ, 1987 – 22с 16.Укрупненные нормы времени на креплении скважин. – Тюмень: ЦНИС ГТНГ, 1987 – 5с 17.Единые нормы времени на бурение скважин на нефть, газ и другие полезные ископаемые. – М.: НИИ труба, 1987 – 315с 18.Рубнева Л.Н., Гриднева Т.В. Методические указание к лабораторной работе “Корректировка сметной стоимости строительства скважины при изменении проектной скорости бурения” для студентов дневного и заочного обучения специальностей 07.03.03. и 09.09. Тюмень: ТюмИИ, 1993. -30с Лист 104.БР.КР.257.12.ПЗ 61