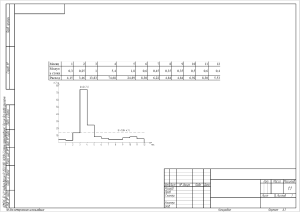

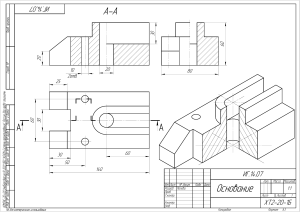

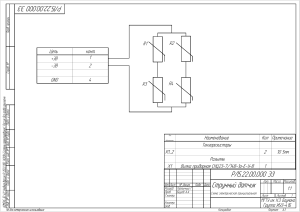

Техническое задание Вариант №8 Спроектировать и рассчитать гидравлическую схему крана. Кран состоит из поворотной платформы 1, на которую установлена стрела 2 с изменяющимся углом наклона. Подъем опускание груза осуществляется при помощи грузовой лебедки 3. Некоторые технические характеристики крана: Технические характеристики Температурный диапазон работы машин Передаточное отношение редуктора поворотной платформы Угловая скорость поворотной платформы Передаточное отношение редуктора поворотной лебедки Грузоподъемность крана Скорость подъема (опускания) груза: мин. Значение 𝑡 0, C 𝑖п 𝜔, с−1 𝑖р Размерность -16,5…+55 550 0,528 9,9 G U, м/c 2.53 т 0,099 0,66 m, кг m; кг 𝑖р m; кг 𝜔, с−1 638 1650 4,4 0,77 0,242 L 𝐷б 4,84 330 макс. Масса стрелы крана Масса поворотной части крана Кратность полиспаста Масса противовеса Угловая скорость подъема стрелы Вылет стрелы Диаметр барабана Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 3 Рисунок 1.1 – Кинематическая схема крана 1 Кинематический расчет Целью кинематического расчета является определение усилий и скоростей на исполнительных элементах гидродвигателей. Для гидромотора определяется крутящий момент и угловая скорость вращения вала, а для гидроцилиндра – усилие на штоке, ход штока и скорости его движения. 1.1 Механизм поворота крана Определим крутящий момент на валу гидромотора, осуществляющего поворот крана. Момент сопротивления повороту (Н*м) крана, действующий в период разгона механизма, равен МС = МТР + МВ + МИН (1.1) где: MТР – момент сил трения в опорно-поворотном устройстве; MВ – момент ветровой нагрузки (если кран работает на открытом воздухе),принимаем MВ= 0; MИН – момент сил инерции, действующих на груз, металлоконструкцию поворотной части, противовес и т.д. Определим момент сил трения в опорно-поворотном устройстве. Для этого рассмотрим схему крана с опорно-поворотным устройством (рис.1) иопределим геометрические размеры крана, которые принимаются изуказанных пропорций. Основой для расчета действительных размеров является коэффициент пропорциональности a, который для данных соотношений размеров можно определить из формулы: L 2,9 где L – вылет стрелы крана (по исходным данным) a= L=4,84 a= L 4,84 = =1,034 2,9 2,9 Далее необходимо определить действительные размеры крана, путем произведения коэффициента пропорциональности 𝑎 и числа, указанного перед ним. 0,5∙a=0,5∙1,67=0,835м 1,31∙a=1,31∙1,67=2,1877м Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 4 rгр=2,87∙1,67=4,7929м 2,9∙a=2,9∙1,67=4,843м d1 =d2 =0,15∙a=0,15∙1,67=0,2505м 0,19∙a=0,19∙1,67=0,3173м d3 =0,09∙a=0,09∙1,67=1,1503м 0,89∙a=0,89∙1,67=1,4863м rстр =1,28∙a=1,28∙1,67=2,1376м ГГц =0,35∙a=0,35∙1,67=0,5845 м Gпротивовес =770∙9,8=7546H Gстрелы =638∙9,8=6252,4H Gгруза =2530∙9,8=24794H Gплатф =1650∙9,8=16170H Поворотная часть крана устанавливается на двух опорах: верхней и нижней. В этих опорах возникает вертикальная RV и горизонтальная реакции RH, которые определяются путем составления уравнений статики. Составим уравнение моментов относительно точки 𝑎, в которой пересекаются линии действия опорных реакций в нижней опоре: ΣМa=0 0,5a∙GПР-1,31a∙GСТ-2,9a∙GГР-0,19aRh=0 Отсюда: RH = (6300,91 –13678,37548 – 120077,342)/0,3173 = 401685,49 Знак «-» перед полученным значением говорит о том, что RН направлена в другую сторону. Вертикальную опорную реакцию RVнайдем из суммы проекций всех сил на вертикальную ось: RH=GПР+GПЛ+GСТР+GГР (1.2) RV=7546+6254,4+24794+16170=54762 Для крана на неподвижной колонне момент сил трения в опорно-поворотном устройстве равен сумме моментов сил трения в верхней и нижней опорах: МТР=МТРверх +МТРниж (1.3) 𝑑1 2 (1.4) 𝑑2 𝑑3 + 𝑅𝑣 ∙ 2 2 (1.5) МТРверх = 𝑓𝑅ℎ ∙ МТРниж = 𝑓(𝑅ℎ ∙ где f – приведены коэффициент трения в подшипнике, f = 0,015; d1 – диаметр поворотной колонны; d3 – диаметр цапфа. Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 5 0,22 МТРверх = 0,015 ∙ (401658,49) ∙ =662,7810585 2 МТРниж = 0,015 ∙ (401658,49 ∙ 0,11 + 54762,4 ∙ (0,0435) =698,5135245 МТР=662,7810585+698,5135245=1361,29583 Момент сил инерции: МИН=jE (1.6) где: J – момент инерции (относительно оси поворота крана) медленноповорачивающихся частей крана, груза и вращающихся частей механизмаповорота, кгм2; E– угловое ускорение крана, рад/с2. Момент инерции: 𝐽 = 𝛾 ∙ 𝐽МПЧ (1.7) где JМПЧ – момент инерции (относительно оси поворота крана) груза и медленно поворачивающихся частей крана, кгм2 Найдем по формуле: 𝐽МПЧ = 𝜉∑𝑚i𝑥 2 i (1.8) где mi – масса i-й медленной поворачивающейся части; xi – расстояние от центра массы до оси поворота; ξ – коэффициент приведения геометрических радиусов вращения к радиусам инерции (1,2..1,4); принимаем f = 1,3 𝐽МПЧ = 1,3 ∙ (770 ∙ 0,8352 + 638 ∙ 2,18772 + 2530 ∙ 4,8432 ) =81809,79714 J = 1,3 ∙ 81809,79714 =106352,7363 Угловое ускорение крана при разгоне может быть найдено по допустимому линейному ускорению груза ([a] = 0,2 м/с2) и максимальной величине вылета стрелы L. 0,2 рад 𝐸 = [𝑎]/𝐿 𝐸 = = 0,04 2 4,84 с Тогда момент сил инерции МИН = 106352,7363∙ 0,04 = 4254,11 Момент сопротивления повороту крана: МС = МТР + МИН Изм. Лист № докум. Подп. (1.9) Дат а Приводы машин и оборудования строительного комплекса Лис т 6 МС = 4254,11+ 1361,294538 = 5615,404583 Момент на валу гидромотора механизма поворота: МКР = МС 𝐼пов𝜂р (1.10) где Iпов – передаточное отношение редуктора механического поворота; 𝐼пов = 550 ηp = 0,90…0,95 ηp принимаем = 0,92; 5615,4046 МКР= =11,0976375Н ∙ м 550∙0,92 Найдем частоту вращения крана гидромотора 𝜔гм 𝜔гм = 𝜔кр ∙ 𝐼пов (1.11) 𝜔гм = 0,528 ∙ 550 = 115 с−1 =2773 об/мин 1.2 Механизм подъема стрелы Определим усилие FГЦна штоке гидроцилиндра, осуществляющего подъем стрелы. Для этого составим уравнение моментов сил. 𝛴Мб = 0 𝐹ГЦ ∙ 𝑟ГЦ − 𝐺СТР ∙ 𝑟𝐺СТР − 𝐺ГР ∙ 𝑟ГР = 0 FГЦ = Gстр∙rGстр+Gгр∙rGгр rгц = 6252,4∙2,1376+24794∙4,7929 0,5845 (1.12) =197047,906 Ход штока гидроцилиндра подъема стрелы определяется графическим способом и определится разностью расстояния между центрами проушин при выдвинутом положении (стрела поднята) и в исходном состоянии (стрела опущена). 𝑆ГЦ = 𝑆1 − 𝑆2 (1.13) 𝑆ГЦ = (1,17 ∙ 𝑎) − (0,82 ∙ 𝑎) = 1,9539 − 1,13694 = 0,5845м Определим время поворота стрелы и соответственно время выдвижения штока гидроцилиндра. Определим угол поворота стрелы. Угол поворота 𝛽 = 450≈ 0,8 рад. 𝛽 (1.14) 𝑡ГЦ = 𝜔ПОД Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 7 𝑡ГЦ = 0,8 0,242 = 3,3 сек𝜔под = 0,2424 с-1 Скорость выдвижения штока: 𝜐ГЦ = 𝑆ГЦ 𝑡ГЦ 𝜐ГЦ = (1.15) 0,5845 м = 0,18 3,3 с 1.3 Грузоподъемный механизм Определим крутящий момент на валу гидромотора грузоподъемного механизма. Крутящий момент на механизме подъема, т.е. на барабане: МБ = 𝑆Б ∙ 𝐷Б 2 (1.16) где DБ– диаметр барабана, м; SБ– натяжение ветви каната, навиваемого на барабан, Н. 𝑆Б = 𝐺ГР 𝑖п𝜂п (1.17) где 𝐺ГР– вес груза, Н (по исходным данным); 𝑖п– кратность полиспаста (по исходным данным); 𝜂п– КПД полиспаста, 𝜂п= 0,9. 24794 = 6261,1 Н 4,4 ∙ 0,9 300 МБ = 6261,1 ∙ = 1033,0815 [Н ∙ 𝑀] 2000 𝑆Б = Крутящий момент на валу гидромотора, приводящего в действие грузовой барабан: 𝑀Б (1.18) МКР3 = 𝑖p ∙ 𝜂p где: 𝑖p – передаточное отношение редуктора к лебедке 𝑖p=8; 𝜂p – КПД редуктора гр лебедки = 0,9 1033,0815 МКР3 = = 115,9463 [𝐻 ∙ 𝑀] 9,9 ∙ 0,9 Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 8 Определим частоту вращения вала гидромотора грузоподъемного механизма. Частота вращения барабана: ωб= υнаб 2υнаб = RБ DБ (1.19) где: 𝜐наб – скорость набегания каната на барабан; 𝑅Б – радиус барабана 𝜐наб = 𝜐под ∙ 𝑖п (1.20) где: 𝜐под – скорость подъема (опускания) груза 𝜐под = 0,55 м/с 𝜐наб = 0,55 ∙ 404 = 2,42 [ м/с] 2 ∙ 2,42 𝜔б = = 14,6 ≈ 140 об/мин 0,33 Полученные результаты кинематического расчета сведем в таблицу 1 Таблица 1.1 – Результаты кинематического расчета Гидродвигате ль ГМ поворота ГЦ подъема ГМ3 лебедки Изм. Лист № докум. Подп. Крутящ Угловая скорость Угол ий момент (скорость перемещения) поворота (усиление) (ход) −1 11,10 – 290 с (2769,3об/мин Н ∙м ) 156397,1 0,18 м/с 0,854 Н 5м 115,9 144,5рад/с(1379об/м – ин) Н ∙м 15,13 об/сек Дат а Приводы машин и оборудования строительного комплекса Лис т 9 1.4 Расчетные схемы Рисунок 1.1 – Принципиальная гидравлическая схема привода крана Рисунок 1.2 – Схема сил привода крана Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 10 Рисунок 1.3 – Расчетная схема Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 11 2 Определение давлений в полостях нагнетания и слива гидродвигателей Для крана выбираем давление в гидросистеме 𝑃𝐻 = 16 МПа. Для определения 𝑃1 и 𝑃2 и всех гидродвигателей необходимо предварительно назначить перепады давлений всех гидроэлементов которые были обозначены на принципиальной схеме: 𝑃1Гц = 𝑃𝐻 − ∆𝑃𝑝 𝑝 − ∆𝑃г𝑝 − ∆𝑃𝑟3 − ∆𝑃тр (2.1) где: ∆𝑃𝑝 𝑝 – перепад давления регулятора рахсода; ∆𝑃г𝑝 – перепад давления гидрораспределителя; ∆𝑃𝑟3 – перепад давления гидрозамка; ∆𝑃тр – перепад давления трубопровода; ∆𝑃ф – перепад давлений фильтра. 𝑃1Гц = 16 − 0,3 + 0,2 − 0,2 − 0,2 = 15,1 МПа P1ГМ1 =PH -∆Pp p -∆Pгp -∆Pтр 𝑃1ГМ1 = 16 − 0,3 − 0,2 − 0,2 = 15,3 МПа 𝑃1ГМ2 = 15,3 МПа 𝑃2Гц = ∆𝑃𝑟3 + ∆𝑃г𝑝 + ∆𝑃ф + ∆𝑃тр 𝑃2Гц = 0,2 + 0,2 + 0,1 + 0,2 = 0,7 МПа 𝑃ГМ = ∆𝑃г𝑝 + ∆𝑃ф + ∆𝑃тр 𝑃2ГМ1 = 0,5 МПа 𝑃2ГМ3 = 0,5 МПа Полученные данные занесем в таблицу 2 Таблица 2.1 – Давления нагнетания и слива для гидромоторов Нагнетание Слив ГЦ стрелы 15,1 0,7 ГМ1 поворота 15,3 0,5 ГМ3 лебедки 15,3 0,5 2.1 Выбор гидродвигателей Гидродвигатель выбираем по следующим параметрам: Dп – диаметр поршня, мм; S – ход штока, мм; Pраб – давление рабочего насоса. Для определения диаметра поршня используется формула: 4(𝐹 + 𝑇) 𝐷п = √ 𝑡x 𝜋(𝑃1 − + 𝑃2 ) 𝑡p Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса (2.2) Лис т 12 𝑡x = 𝑡p где: F – нагрузка на гидроцилиндр; 𝑡x – время холостого хода (опускание стрелы); 𝑡p – время рабочего хода (подъем стрелы); T – сила трения в гидроцилиндре; P1 и P2 – давление в полостях слива и нагнетения.; 𝑇 = 0,05 𝐹 4∙(226177+0,05∙226177) 𝐷п = √ 3,14∙(15,1−0,7) =√ 949943,4 45,216 = 144,9 мм = 0,145 м 2.2 Выбор гидромотора грузовой лебедки Определим перепад давления на гидромоторе по формуле: 𝑃дв = 𝑃1 − 𝑃2 (2.3) 𝑔гм1 = (2 ∙ 3,14 ∙ 11,10)/(14,8 ∙ 0,95) = 4,96 𝑃дв = 15,3 − 0,5 = 14,8 МПа Определяем рабочий объем гидромотора по формуле: 𝑔гм3 = 2𝜋Мкр3 𝑃дв 𝜂м (2.4) где: 𝜂м = 0,95 – механический КПД гидромотора. 𝑔гм3 = Изм. Лист 2∙3,14∙115,9 14,06 № докум. = 51,8 см3 Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 13 Определим расход в гидроцилиндре 2.3 Расход в ГЦ 𝑄 = 𝐴1 ∙ 𝜐 (2.5) где: А1 – площадь поршня (м2); υ – скорость выдвижения штока (м/с) 𝜋𝐷 2 3,14∙0,1452 𝐴1 = п ; 𝐴1 = = 17 ∙ 10−4 м3/с 4 4 𝑄гц = 0,13 ∙ 17 ∙ 10−3 = 22,1 ∙ 10−4 м3/с 132,6 л/мин 2.4 Определение расхода в гидромоторе грузовой лебедке 𝑄гм3 = 𝑔гм3 ∙ 𝑛 ∙ 𝜂о (2.6) где: 𝑄гм3 – расход в гидромоторе; n – обороты в секунду; 𝑔гм – рабочий объем ГМ (м3); 𝜂о – объемный КПД ГМ3 𝑄гм3 = 52 ∙ 10−3 ∙ 0,965 ∙ 22,1 = 66,5 л/мин 2.5 Определение подачи в ГМ поворота крана 𝑄гм1 = 𝑔гм1 ∙ 𝑛 ∙ 𝜂о = 2773,1157/60 ∙ 0,965 ∙ 22,1 ∙ 10−6 = 59,142л/мин Полученные значения сводим в таблицу 3. Таблица 2.2 – Подача и расход гидромоторов Расход Q ГЦ Значение м3/с Q ГМ1 14,3 ∙104 Значение Сумма расходов 11,1 ∙1043,1 ∙ 10−4 9,9 ∙104 132,6 Q ГМ3 4 59,142 66,5 258,242 ∆𝑄𝑝.𝑝 гц = 0,05 ∙ 𝑄гц ∆𝑄𝑝.𝑝гм1 = 0,05 ∙ 𝑄гм1 }∑∆𝑄𝑝.𝑝 ∆𝑄𝑝.𝑝гм3 = 0,05 ∙ 𝑄гм3 ∆𝑄𝑝.𝑝 гц = 0,05 ∙ 0,00221 = 11,05 ∙ 10−5 м3 /с ∆𝑄𝑝.𝑝гм1 = 0,05 ∙ 0,00099 = 4,95 ∙ 10−5 м3 /с ∑∆𝑄𝑝.𝑝 = 21,55 ∙ 10−5 ∆𝑄𝑝.𝑝гм3 = 0,05 ∙ 0,00111 = 5,55 ∙ 10−5 м3 /с Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 14 ∆𝑄𝑝.𝑝 гц = 0,03 ∙ 0,00221 = 6,63 ∙ 10−5 м3 /с ∆𝑄𝑝.𝑝гм1 = 0,03 ∙ 0,00099 = 2,97 ∙ 10−5 м3 /с∑∆𝑄𝑝.𝑝 = 12,93 ∙ 10−5 ∆𝑄𝑝.𝑝гм3 = 0,03 ∙ 0,0011 = 3,33 ∙ 10−5 м3 /с ∆𝑄т.к = 0,05 ∙ 𝑄гм1 ∆𝑄т.к = 0,05 ∙ 9,9 ∙ 10−4 = 4,95 ∙ 10−5 = 0,0000495 м3 /с ∆𝑄н = 𝑄гц + 𝑄гм1 + 𝑄гм3 + ∑∆𝑄𝑝.𝑝 + ∑∆𝑄гр + 𝑄ткн + 𝑄н ∙ 0,05 ∆𝑄н = 0,0044 м3 /с = 264 л/мин Производим выбор насоса по следующим параметрам 𝑃н = 16 МПа 𝑄н = 264 л/мин 𝑄н 𝑔н = = 93 см3 𝑛 ∙ 𝜂о q = 0,9 где : n – часть вращения вала насоса, которая соответствует частоте вращения приводного двигателя. 2.6 Выбор электродвигателя для привода насоса Электродвигатель выбираем по мощности, которая определяется по формуле: 𝑁эл.двиг = 𝑃н ∙ 𝑄н ∙ 1,5 (2.7) 𝑁эл.двиг = 16000000 ∙ 0,0044 ∙ 1,5 = 105600 Вт 264 𝑔н = = 93 см3 2975 ∙ 0,95 Электродвигатель АИР280S2 Анурьев Т3 стр.807; 2970об/мин=49,5 об/сек Мощность=110 кВт Определим действительную подачу насоса: 𝑄н = 𝑔н ∙ 𝑛 ∙ 𝜂о (2.8) где: n – характеристика двигателя 𝜂о - характеристика выбр. Насоса 𝑄н = 93 ∙ 2970 ∙ 0,95 = 262.4 л/мин = 4,37 ∙ 10−3 м3 /с Выбираем насос KP5/300C*OKZ000PE*-Справочник Свешникова В.К. Рабочий объем –300 см3 = 3 ∙ 10-4 м3 Номинальное давление – P – 10 МПа Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 15 2.7 Определение диаметра трубопровода Диаметр всасывающего трубопровода 𝑑тр.вс (2.9) 4𝑄вс =√ 𝜋𝜐рж где: 𝑄вс – подача всасывания; 𝜐рж – скорость рабочей жидкости. 𝑄вс = 𝑄/𝜂о = 262.21/0,95 = 276,21 л/мин 𝑑тр.вс 4 ∙ 276,21 л/мин 4 ∙ 46,035 ∙ 10−4 =√ =√ = 62,5 мм ≈ 63 мм 3,14 ∙ 1,5 3,14 ∙ 1,5 𝜐рж = 1,5 Диаметр напорного трубопровода 𝑑тр.нап 4𝑄н =√ 𝜋𝜐рж нап (2.10) где: 𝜐рж нап = 4 м/с 𝑑тр.нап = √ 4 ∙ 46,035 ∙ 10−4 = 38,2 ≈ 40 мм 3,14 ∙ 4 𝜐рж = 3,28 м/с Диаметр напорного трубопровода, подводимого к гидроцилиндру -4 4Qгц 22,1∙10 √ dтр.нап =√ = =2,653 мм≈0,003 м πυрж 3,14 4Qгц 4∙22,1∙10-4 υрж = = =3,128 м/с dтр.нап ∙π 0,0032 ∙3,14 Диаметр направления трубопровода подводимого к ГМ 𝑄гм = 9,9 ∙ 10−4 м3 /с 𝑑тр.нап = √ 4𝑄гм 9,9 ∙ 10−4 =√ = 0,002 м = 2 мм 𝜋 ∙ 𝜐рж 3,14 Уточняе 𝑑тр.нап ГМ1 = 2мм = 0,002 м 𝜐рж нап = Изм. Лист № докум. Подп. 4𝑄гм1 4 ∙ 10−4 =√ = 17,75м/с 𝑑тр.нап ∙ 𝜋 3,14 ∙ 0,022 Дат а Приводы машин и оборудования строительного комплекса Лис т 16 Диаметр трубопровода напора 𝑄гм3 = 11,1 ∙ 10−4 м3 /с 𝑑тр.нап = √ 11,1 ∙ 10−4 = 0,0019 м = 19 мм 3,14 Уточняем 𝑑тр.нап = 20 мм 4𝑄гм3 4 ∙ 11,1 ∙ 10−4 𝜐рж = = = 3,53 м/с 0,0252 ∙ 3,14 0,00042 ∙ 3,14 Диаметр сливной линии Диаметр сливной линииГМ3 𝜐рж слива = 2 м/с (2.11) 𝑄сл = 𝑄н − 𝛴∆𝑄р.р − 𝛴∆𝑄гр − 𝛴∆𝑄гм ∆𝑄сл гм3 = 𝑄гм3 (1 − 𝜂о ) = 11,1 ∙ 10−4 ∙ 0,1 = 10,1 ∙ 10−5 𝑄сл = 4,37 ∙ 10−3 − 5,55 ∙ 10−5 − 3,33 ∙ 10−5 − 11,1 ∙ 10−5 = 4,18 ∙ 10−3 м3 /с 𝑑тр сл 4𝑄сл 4 ∙ 4,18 ∙ 10−3 =√ = = 0,052 м = 52 мм 𝜋 ∙ 𝜐рж 3,14 ∙ 2 Округляем 𝑑тр сл = 63 мм Диаметр сливной линии ГМ1 ∆𝑄гм1 = 9,9 ∙ 10−4 ∙ 0,05 = 4,95 ∙ 10−5 м3 /с 𝑄сл = 4,37 ∙ 10−3 − 4,95 ∙ 10−5 − 2,97 ∙ 10−5 − 4,95 ∙ 10−5 = 4,2 ∙ 10−3 м3 /с 𝑑тр сл =√ 4 ∙ 4,2 ∙ 10−3 = 0,052 м = 52 мм 2 ∙ 3,14 Округляем 𝑑тр сл = 63 мм Диаметр сливной линии ГЦ ∆𝑄сл гц = 22,1 ∙ 10−4 ∙ (1 − 0,95) = 22,1 ∙ 10−4 ∙ 0,05 = 11,05 ∙ 10−5 м3 /с 𝑄сл = 4,37 ∙ 10−3 − 11,05 ∙ 10−5 − 6,63 ∙ 10−5 − 11,05 ∙ 10−5 = 4,09 ∙ 10−3 м3 /с 𝑑тр сл = √ 4 ∙ 4,09 ∙ 10−3 = 0,051 м = 51 мм 2 ∙ 3,14 Уточняем 𝑑тр сл = 63 мм 2.8 Определение действительных перепадов давления ∆𝑃действ = ∆𝑃∗ ( Изм. Лист № докум. Подп. Дат а 𝑄действ 2 ) 𝑄∗ Приводы машин и оборудования строительного комплекса (2.12) Лис т 17 Найдем действительные перепады давления для ГМ3 2 11,1 ∙ 10−4 4 ) = 0,73 МПа ∆𝑃действ = 65 ∙ 10 ( 10,5 ∙ 10−4 ГМ1 ∆𝑃действ 9,9 ∙ 10−4 2 = 25 ∙ 10 ( ) = 0,22 МПа 10,5 ∙ 10−4 4 ГЦ: 22,1 ∙ 10−4 2 ) = 1,1 МПа 10,5 ∙ 10−4 9,9 ∙ 10−4 2 4 ∆𝑃действ.ред.кл.ГМ1 = 45 ∙ 10 ∙ ( ) = 0,40 МПа 10,5 ∙ 10−4 11,1 ∙ 10−4 2 4 ∆𝑃действ.ред.кл.ГМ3 = 45 ∙ 10 ∙ ( ) = 0,503 МПа 10,5 ∙ 10−4 22,1 ∙ 10−4 2 4 ∆𝑃действ.ред.кл.ГЦ = 45 ∙ 10 ∙ ( ) = 1,99 МПа 10,5 ∙ 10−4 ∆𝑃действ = 25 ∙ 104 ( Односторонний гидрозамок: 2 ∆𝑃действ 1,03 ∙ 10−4 ) = 0,48 МПа = 50 ∙ 10 ∙ ( 10,5 ∙ 10−4 4 Предохранительный клапан: ∆𝑃действ = 40 ∙ 104 ∙ ( 4,37 ∙ 10−3 2 ) = 0,69 МПа 41,7 ∙ 10−4 Фильтр: ∆𝑃действ 4,37 ∙ 10−3 2 = 16 ∙ 10 ∙ ( ) = 0,28 МПа 53,3 ∙ 10−4 4 Определим перепады на трубопроводах: 2 𝑙 𝜐рж ∆𝑃тр = 𝜌𝜇 ∙ 𝑑тр 2 (2.13) Где: 𝜌 – плотность рабочей жидкости; 𝑙 – длина участка трубопровода; 𝜐рж – скорость жидкости после уточнения; 𝜇 – коэффициент жидкости трения. Марка масла И-40 𝜌 = 895 кг/м3 𝜐50 = 0,35 ∙ 10−4 ГМ3 напор Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 18 8 3,282 ∙ = 0,13 МПа 0,02 2 0,02 ∙ 3,53 𝑅е = = 2017,3 0,35 ∙ 10−4 75 𝜇л = = 0,037 2017,3 ∆𝑃тр = 895 ∙ 0,046 ∙ ГМ1 : 𝑃н = 16 − 0,73 − 0,22 − 1,1 − 0,4 − 0,503 − 1,99 − 0,48 − 0,69 − 0,28 − 0,13 = 9,447 МПа 0,002 ∙ 17,75 𝑅е = = 1014,3 0,35 ∙ 10−4 0,3164 𝜇т = = 0,056 3746,60,21 ГЦ: 0,003 ∙ 312,8 = 26811,4 0,35 ∙ 10−4 0,3164 𝜇т = = 0,033 26811,40,21 𝑅е = Напор: 3,28 ∙ 0,04 = 3748,6 0,35 ∙ 10−4 0,3164 𝜇т = = 0,056 3748,60,21 𝑅е = Всасывание: 1,5 ∙ 0,060 = 2571,4 0,35 ∙ 10−4 75 𝜇л = = 0,029 2571,4 𝑅е = Слив: 2 ∙ 0,046 = 2971,4 0,35 ∙ 10−4 75 𝜇л = = 0,025 2971,4 𝑅е = Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 19 2.9 Определение КПД гидропривода 𝜂общ = 𝑁пр 𝑁пол (2.14) где: 𝑁пр – затрачиваемая мощность привода; 𝑁пол – полезная мощность привода. 𝑁пр = 𝑄н 𝑃н 𝜂 (2.15) 𝑁пол = 𝑁пол (ГЦ) + 𝑁пол (ГМ) (2.16) 𝑁пол (ГМ) = Мкр ∙ 𝜔 (2.17) 𝑁пол (ГЦ) = 𝐹гц ∙ 𝜐 (2.18) ГМ3 𝑁пол = 115,9 ∙ 1379,87 = 159927 Вт ГМ1 𝑁пол = 11,10 ∙ 2773,1157 = 30782 ⇒ 𝑁пол (ГМ) = 190709 Вт ГЦ 𝑁пол = 226176,72 ∙ 0,18 = 231421 Вт 𝑁пол = 231,421 кВт 4,37 ∙ 10−3 ∙ 5997000 𝑁пр = = 368589 Вт 0,89 233117 𝜂общ = = 0,627 = 62,8% 36859 2.10 Расчет объема гидробака Потери мощности определяются по формуле: ∆𝑁 = 𝑁пр − 𝑁пол (2.19) ∆𝑁 = 368588 − 231420 = 137168 Вт = 𝛦пр Условие приемлимости теплового режима в системе гидропривода: ∆𝑇уст ≤ ∆𝑇доп = 𝑇м 𝑚𝑎𝑥 − 𝑇о 𝑚𝑎𝑥 = 70° − 50° = 20°𝐶 Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 20 где: ∆𝑇уст – перепад температур между рабочей жидкостью; ∆𝑇доп – максимально допустимый перепад температур между рабочей жидкостью и окружающим воздухом; 𝑇м 𝑚𝑎𝑥 – максимально допустимая температура рабочей жидкости (70°75°C). Площадь поверхности теплообмена необходимая для поддержания ∆𝑇уст : 𝑆≥ 𝐸пр Кб Ктр ∆𝑇доп (2.20) где: Кб и Ктр – коэффициент теплопередачи труб и гидробака Ктр = 12 − 16 Вт/м2 ℃ 137168 𝑆= = 28,58м2 ≈ 29 м2 20 ∙ 12 ∙ 20 Для гидробака с воздушным охлаждением Вт Кб = 20 − 25 [ 2 ] м ℃ Для гидробака с жидкостным охлаждением Вт Кб = 110 − 175 [ 2 ] м ℃ Площадь поверхности труб: 𝑆тр = 𝜋𝑑тр ∙ 𝑙 = 3,14 ∙ 0,060 ∙ 8 = 1,5072 м2 Площадь бака: 𝑆б = 𝑆 − 𝑆тр = 29 − 1,5072 = 27,49 𝑆б = 𝑎 ∙ 𝑏 + 2𝑎 ∙ ℎ1 + 2𝑏 ∙ ℎ1 a=2h h1=0,8h b=h 𝑆б = 2ℎ ∙ ℎ + 2 ∙ 2ℎ ∙ 0,8ℎ + 2ℎ ∙ 0,8ℎ = 2ℎ2 + 3,2ℎ2 + 1,6ℎ2 = 6,8ℎ2 ℎ=√ a=4,13 м b=0,52 м 𝑆б 27,49 =√ = 2,065 м 6,8 6,8 h1=0,65 м 𝑆б 6,22 1,5 𝑉б = ( )1,5 = ( ) = (0,9646)1,5 = 0,986 м3 = 986 л 6 6,5 Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 21 Заключение Была спроектирована и рассчитана гидравлическая схема крана, который состоит из поворотной платформы, на которой установлена стрела с изменяющимся углом наклона. Подъем опускание груза осуществляется при помощи грузовой лебедки. Был выполнен кинематический расчет, целью которого является определение усилий и скоростей на исполнительных элементах гидродвигателей. Был определён крутящий момент гидромотора и угловая скорость вращения вала, а для гидроцилиндра – усилие на штоке, ход штока и скорости его движения. Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 22 Список использованных источников Техника и технологии наземного транспорта [Электронный ресурс] : методические указания к подготовке курсовых проектов и работ УГСН 23.00.00 для студентов всех специальностей и форм обучения (бакалавриат, специалитет, магистратура) / сост. : В. А. Жулай, В. Л. Тюнин, Н. М. Волков, Д. Н. Дегтев, А. Н. Щиенко. - Воронеж : Воронежский государственный технический университет, 2020. 2. Галдин Н. С. Основы гидравлики и гидропривода [Текст] : учебное пособие для вузов : допущено УМО РФ / Сиб. гос. автомоб.-дор. акад. - Омск : Издво СибАДИ, 2006. - 144 с. : ил. - Библиогр.: с. 114 (20 назв.). - ISBN 5-93204-305-9 : 25-00. 3. Гроховский Д. В. Основы гидравлики и гидропривод : Учебное пособие / Гроховский Д. В. - Санкт-Петербург : Политехника, 2012. - 236 с. - ISBN 9785-7325-0962-5.URL: http://www.iprbookshop.ru/15902 1. Жулай В.А.Строительные машины [Текст] : сборник расчетных работ : учебное пособие / Воронеж. гос. архитектур.-строит. ун-т. - 2-е изд., перераб. И доп. - Воронеж : [б. и.], 2009 (Воронеж : Отдел оперативной полиграфии изд-ва учеб. лит. и учеб.-метод. пособий ВГАСУ, 2009). - 97 с. : ил. – ISBN978-589040-225-7:22-78. 4. 5. Лозовецкий В.В. Гидро- и пневмосистемы транспортно-технологических машин [Текст] : учебное пособие : допущено УМО. - Санкт-Петербург [и др.] : Лань, 2012 (Киров : "Дом печати - Вятка", 2012). - 554 с. : ил. - Библиогр.: с. 548-549 (37 назв.). - ISBN 978-5-8114-1280-8 : 1299-98. Изм. Лист № докум. Подп. Дат а Приводы машин и оборудования строительного комплекса Лис т 23